Обвязка груза

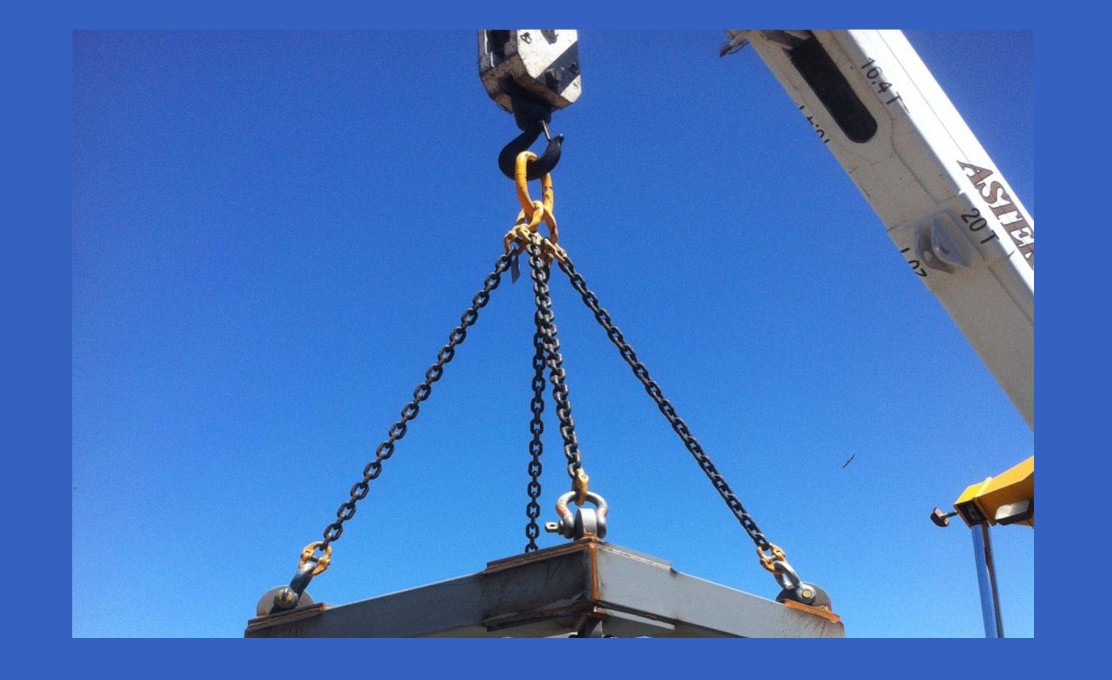

Обвязка груза предусматривает его захват и перемещение без использования закладных элементов. Существует два основных (типовых) способа обвязки:

— свободная укладка

— “на удавку”

Первый способ является более щадящим к грузу и такелажу, так как он просто укладывается между стропами. Его можно применять только в том случае, если гарантировано у стропов нет возможности сдвинуться вдоль груза. Для предотвращения скольжения (перемещения вдоль груза) стропов могут применяться распорки.

При обвязке груза “на удавку” он зажимается стропом под своим весом. Захват груза при правильном выполнении надежный, но есть вероятность повреждения груза и больше изнашиваются стропы.

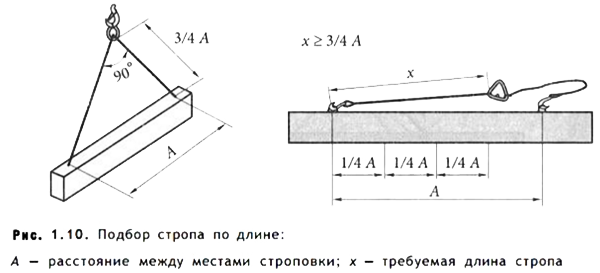

При обвязке длинномерных грузов (трубы, листы, лесоматериалы) нужно учесть, что угол между стропами не должен быть более 90 градусов. При захвате груза с острыми ребрами под углы ставятся специальные или из подручных материалов проставки, так как есть вероятность разрушения стропа и падения груза. Можно использовать кусок доски или бруса, резину достаточной толщины и т.п.

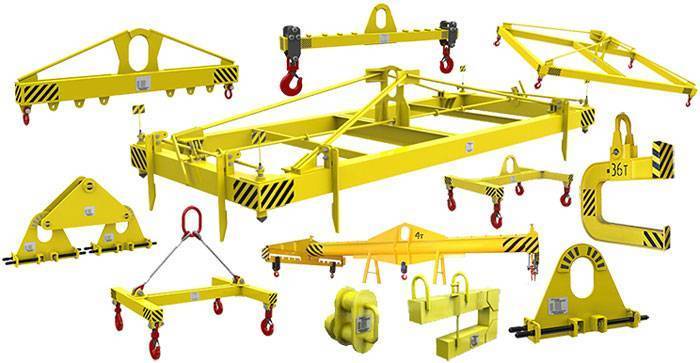

Прочие виды траверс

Все вышеописанные конструкции грузоподъёмных траверс относятся к механическим. Работа магнитных траверс основана на применении магнитных или электромагнитных захватов. Магнитные траверсы также могут быть линейными и пространственными. Особенно эффективно использование магнитных траверс для перемещения ферромагнитных предметов – стальных листов, сборных металлоконструкций, квадратных/прямоугольных труб.

Принципиальным отличием такого типа траверс от рассмотренных выше является обязательное присутствие узла демпфирования, который снижает динамические и инерционные нагрузки в момент подъёма груза. Их наличие может приводить к внезапному уменьшению подъёмной силы магнита. При эксплуатации в условиях действующих производств, когда электроснабжение постоянно, применяют траверсы с электромагнитами, в остальных случаях безопаснее постоянные магниты.

Магнитные траверсы, в зависимости от характера переносимого груза комплектуются магнитами круглого или прямоугольного сечения. Безопасность их эксплуатации увеличивается, если конструкцией предусмотрен блок бесперебойного питания, а также разделительный трансформатор.

При перемещении лёгкого длинномера иногда используют траверсы с вакуумным захватом. Они производятся плоского типа, и оснащаются двумя консольно размещёнными захватами.

Выбор подходящего типоразмера траверсы производят по весу и габаритам груза, технической характеристике крана, а также от его условий эксплуатации.

Метчикодержатель. Как выбрать самый удобный?

Станина для болгарки. Превращаем инструмент в станок.

Классификация траверс и варианты их исполнения

Классификация грузоподъёмных траверс может быть выполнена в соответствии с положениями РД 36-62-00, в котором устанавливаются требования по материалам, из которых должны производиться траверсы, а также по технологии их производства. Поскольку область применения грузоподъёмных траверс весьма разнообразна, то большинство производителей разрабатывает конструкции данных устройств под конкретные требования заказчика.

Специального ГОСТа на все виды траверс нет, но, согласно отраслевым ТУ, для всех конструкций должны оговариваться условия их эксплуатации при внешних температурах окружающего воздуха, а также порядок безопасного обслуживания и сроки осмотра.

Безопасность работ с использованием грузоподъёмных траверс обеспечивается совокупным действием следующих факторов:

- Снижением (а то и полным снятием) растягивающих усилий, действующих на груз – эти усилия воспринимаются траверсой.

- Уменьшением угла между стропами, что уменьшает вероятность их разрушения.

- Удобств манипулирования краном при сложных траекториях перемещения груза, что особенно касается грузов с пониженной жёсткостью – автомобилей, бетонных конструкций и пр.

- Уменьшением вероятности опрокидывания груза при больших ветровых нагрузках.

Виды траверс определяются:

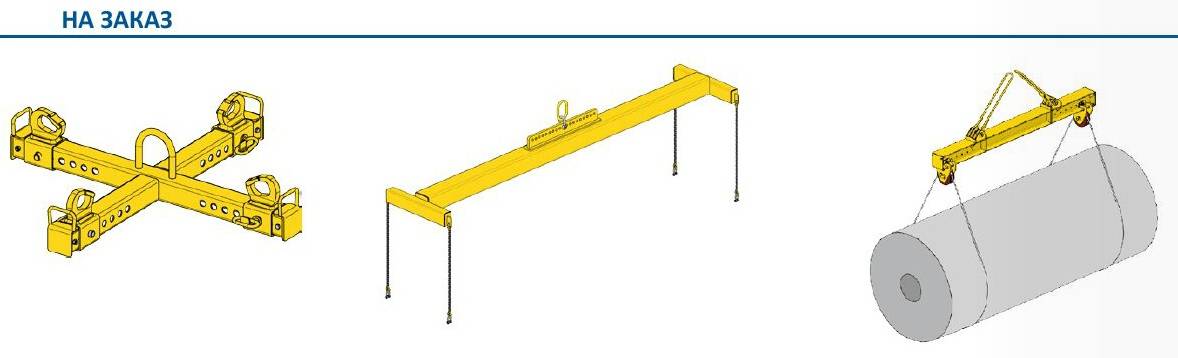

- Количеством точек зацепления строп. По этому параметру различают пространственные и плоские конструкции. Первый вариант применяется при транспортировке таких грузов как пачки листового металла или стеновые бетонные панели, где требуемое количество строп обычно не более двух. Грузоподъёмные траверсы пространственного типа предназначены для перемещения полногабаритного оборудования и машин, где необходимое число строп не должно быть менее четырёх;

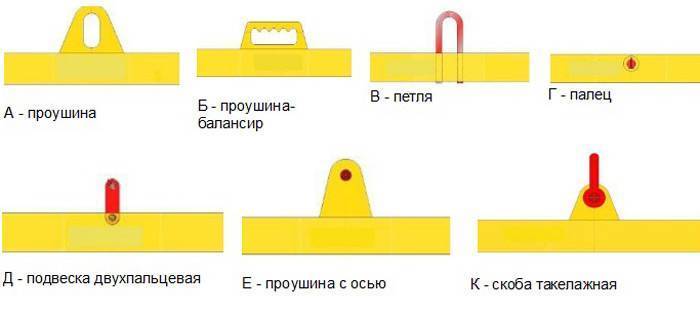

- Способом присоединения к крановому крюку. Это могут быть проушины, кронштейны или косынки. К качеству такого соединения предъявляются особые требования: оно может быть сварным или сборным, но в любом случае периодически подвергается проверке с целью выявления возможных трещин, очагов коррозии или люфтов в соединении;

Требуемой жёсткостью. Плоскостные траверсы производятся в виде ферм или балок. Для их изготовления применяется профильный прокат – трубы, швеллеры или уголки

Преимущество таких приспособлений – малая парусность, что особенно важно при работе на открытых площадках. Объёмные в плане траверсы изготавливают их квадратных или прямоугольных труб, что объясняется относительно малым весом конструкции при значительном моменте сопротивления сечения; Способом фиксирования строп в самой траверсе

В частности, для возможности поворота груза в процессе его перемещения изготавливают поворотные, балансирные траверсы, которые обеспечивают поворот огибающих роликов в пространстве строповыми канатами

Это облегчает манипулирование грузом. Балансирные траверсы используются также при совместном подъёме груза двумя кранами, ими можно поднимать грузы, точки зацепления которых по вертикали неодинаковы. При отсутствии таких требований грузоподъёмные траверсы выпускают в неповоротном варианте

В частности, для возможности поворота груза в процессе его перемещения изготавливают поворотные, балансирные траверсы, которые обеспечивают поворот огибающих роликов в пространстве строповыми канатами. Это облегчает манипулирование грузом. Балансирные траверсы используются также при совместном подъёме груза двумя кранами, ими можно поднимать грузы, точки зацепления которых по вертикали неодинаковы. При отсутствии таких требований грузоподъёмные траверсы выпускают в неповоротном варианте.

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Основные параметры и размеры стропов типа 1СК должны соответствовать указанным на черт. 1 и в табл. 1.

Строп с заделкой концов каната опрессовкой алюминиевой или стальной втулкой

Строп с заделкой концов каната заплеткой

1 — канатная ветвь; 2 — звено; 3 — захват

Черт. 1

Конструкция и размеры звеньев и захватов приведены в рекомендуемом приложении 1.

Рекомендации по способам заделки концов каната приведены в рекомендуемом приложении 2.

Таблица 1

| Обозначение стропа | Грузоподъемность, т | Длина стропа L, мм | Обозначение канатной ветви | Допускается нагрузка, кН (тс), на звено и на захват |

| 1СК-0,32 | 0,32 | 900 — 5000 | ВК-0,32 | 3,14 (0,32) |

| 1СК-0,4 | 0,4 | ВК-0,4 | 3,92 (0,4) | |

| 1 CК-0,5* | 0,5 | 1100 — 10000 | ВК-0,5 | 4,90 (0,5) |

| 1 CК-0,63 | 0,63 | ВК-0,63 | 6,18 (0,63) | |

| 1 CК-0,8 | 08 | 1100 — 15000 | ВК-0,8 | 7,85 (0,8) |

| 1 CК-1,0* | 1,0 | ВК-1,0 | 9,81 (1,0) | |

| 1 CК-1,25 | 1,25 | ВК-1,25 | 12,26 (1,25) | |

| 1 CК-1,6 | 1,6 | 1400 — 16000 | ВК-1,6 | 15,70 (1,6) |

| 1 CК-2,0* | 2,0 | ВК-2,0 | 19,62 (2,0) | |

| 1 CК-2,5 | 2,5 | ВК-2,5 | 24,52 (2,5) | |

| 1 CК-3,2* | 3,2 | 1500 — 20000 | ВК-3,2 | 31,40 (3,2) |

| 1 CК-4,0 | 4,0 | ВК-4,0 | 39,24 (4,0) | |

| 1 CК-5,0* | 5,0 | ВК-5,0 | 49,05 (5,0) | |

| 1 CК-6,3 | 6,3 | 2000 — 20000 | ВК-6,3 | 61,80 (6,3) |

| 1 CК-8,0 | 8,0 | ВК-8,0 | 78,50 (8,0) | |

| 1 CК-10,0* | 10,0 | ВК-10,0 | 98,10 (10,0) | |

| 1 CК-12,5 | 12,5 | ВК-12,5 | 122,60 (12,5) |

Примечание. Здесь и в последующих таблицах: стропы, рекомендуемые для преимущественного применения, отмечены знаком «*»; цифры в обозначении канатной ветви соответствуют допускаемой нагрузке на нее в тонносилах.

В условное обозначение входит наименование изделия, тип, грузоподъемность, длина и обозначение настоящего стандарта.

Пример условного обозначения одноветвевого стропа грузоподъемностью 1,6 т, длиной 2000 мм:

Строп 1 C К-1,6/2000 ГОСТ 25573-72

То же, предназначенного для эксплуатации в районах с холодным климатом:

Строп 1 CK -1,6 ХЛ/2000 ГОСТ 25573-82

(Измененная редакция, Изм. № 1).

2.2. Основные параметры и размеры стропов типа 2СК должны соответствовать указанным на черт. 2 и в табл. 2.

1 — канатная ветвь; 2 — звено; 3 — захват

Черт. 2

Таблица 2

| Обозначение стропа | Грузоподъемность, т | Длина стропа L, мм | Обозначение канатной ветви | Допускаемая нагрузка, кН (тс) | |

| на звено | на захват | ||||

| 2СК-0,4 2СК-0,5* | 0,4 0,5 | 900 — 5000 | ВК-0,32 ВК-0,4 | 3,92 (0,4) 4,90 (0,5) | 3,14 (0,32) 3,92 (0,4) |

| 2СК-0,63 2СК-0,8 | 0,63 0,8 | 1100 — 10000 | ВК-0,5 ВК-0,63 | 6,18 (0,63) 7,85 (0,8) | 4,90 (0,5) 6,18 (0,63) |

| 2СК-1,0* 2СК-1,25 2СК-1,6 | 1,0 1,25 1,6 | 1100 — 15000 | ВК-0,8 ВК-1,0 ВК-1,25 | 9,81 (1,0) 12,26 (1,25) 15,70 (1,6) | 7,85 (0,8) 9,81 (1,0) 12,26 (1,65) |

| 2СК-2,0* 2СК-2,5 2СК-3,2* | 2,0 2,5 3,2 | 1400 — 16000 | ВК-1,6 ВК-2,0 ВК-2,5 | 19,62 (2,0) 24,52 (2,5) 31,40 (3,2) | 15,70 (1,6) 19,62 (2,0) 24,52 (2,5) |

| 2СК-4,0 2СК-5,0* 2СК-6,3 | 4,0 5,0 6,3 | 1500 — 20000 | ВК-3,2 ВК-4,0 ВК-5,0 | 39,24 (4,0) 49,05 (5,0) 61,80 (6,3) | 31,40 (3,2) 39,24 (4,0) 49,05 (5,0) |

| 2СК-8,0 2СК-10,0 2СК-12,5 2 CК-16,0* | 8,0 10,0 12,5 16,0 | 2000 — 20000 | ВК-6,3 ВК-8,0 ВК-10,0 ВК-12,5 | 78,50 (8,0) 98,10 (10,0) 122,60 (12,5) 157,00 (16,0) | 61,80 (6,3) 78,50 (8,0) 98,10 (10,0) 122,60 (12,5) |

2.3. Основные параметры и размеры стропов типа 3СК должны соответствовать указанным на черт. 3 и в табл. 3 .

1 — канатная ветвь; 2 — звено; 3 — захват

Черт. 3

Таблица 3

| Обозначение стропа | Грузоподъемность, т | Длина стропа L, мм | Обозначение канатной ветви | Допускаемая нагрузка, кН (тс) | |

| на звено | на захват | ||||

| 3СК-0,63 3СК-0,8 | 0,63 0,8 | 900 — 5000 | ВК-0,32 ВК-0,4 | 6,18 (0,63) 7,85 (0,8) | 3,14 (0,32) 3,92 (0,4) |

| 3СК-1,0* 3СК-1,25 | 1,0 1,25 | 1200 — 10000 | ВК-0,5 ВК-0,63 | 9,81 (1,0) 12,2 (1,25) | 4,90 (0,5) 6,18 (0,63) |

| 3СК-1,6 3СК-2,0* ЗСК-2,5 | 1,6 2,0 2,5 | 1200 — 15000 | ВК-0,8 ВК-1,0 ВК-1,25 | 15,70 (1,6) 19,62 (2,0) 24,52 (2,5) | 7,85 (0,8) 9,81 (1,0) 12,26 (1,25) |

| 3СК-3,2* 3СК-4,0 3СК-5,0* | 3,2 4,0 5,0 | 1600 — 16000 | ВК-1,6 ВК-2,0 ВК-2,5 | 31,40 (3,2) 39,24 (4,0) 49,05 (5,0) | 15,70 (1,6) 19,62 (2,0) 24,52 (2,5) |

| 3СК-6,3 3СК-8,0 | 6,3 8,0 | 1700 — 20000 | ВК-3,2 ВК-4,0 | 61,80 (6,3) 78,50 (8,0) | 31,40 (3,2) 39,24 (4,0) |

| 3СК-10,0* 3СК-12,5 3СК-16,0* 3СК-20,0 | 10,0 12,5 16,0 20,0 | 2200 — 20000 | ВК-5,0 ВК-6,3 ВК-8,0 ВК-10,0 | 98,10 (10,0) 122,60 (12,5) 157,00 (16,0) 196,20 (20,0) | 49,05 (5,0) 61,80 (6,3) 78,50 (8,0) 98,10 (10,0) |

2.4. Основные параметры и размеры стропов типа 4СК исполнения 1 должны соответствовать указанным на черт. 4 и в табл. 4, исполнения 1а — на черт. 4а и в табл. 4 (за исключением графы 6).

1 — канатная ветвь; 2 — звено; 3 — звено; 4 — захват

Черт. 4

1 — звено; 2 — канатная ветвь; 3 — захват

Черт. 4а

Таблица 4

Что почем

Оцинкованный профиль – траверса – это лишь один компонент даже самой простой конструкции, поэтому оценить затраты на все комплектующие для монтажа трудно. Сколько может стоить траверса? Цена погонного метра профиля 27х18 – в среднем составляет 50-60₽, профиля 38х40 – 100-120₽.

Трудно выяснить размер возможной экономии при использовании подобного оборудования: качественный профиль в комплекте с прилагаемой системой крепежа от одного брендового производителя — гарантия быстрого и надежного монтажа, а траверса монтажная из очень бюджетного профиля, но имеющего противокоррозионное покрытие низкого качества может потребовать дорогостоящих переделок спустя короткое время. В чем можно сэкономить в данном случае?

Источник

Зависимость грузоподъемности стропа от способа обвязки

Грузоподъемность стропа, которая для стандартных условий указана на бирке, изменяется в зависимости от способа обвязки груза. Зависимость следующая:

— затяжка груза петлей — минус 20% грузоподъемность от указанной на бирке

— свободная укладка на 2 стропах — плюс 100%

— угол между ветвями 45 град. — минус 10%

— угол между ветвями 90 град. — минус 30%

Если при обвязке есть несколько условий, меняющих грузоподъемность, они суммируются. Например, при затяжке длинномерного груза 2 петлями при угле между ветвями 45 град., для каждого стропа грузоподъемность следует уменьшить на (20+30) 50%.

Как правильно выполнить строповку груза?

Для выполнения строповки необходимо знать или определить следующие параметры груза: схема строповки, масса.

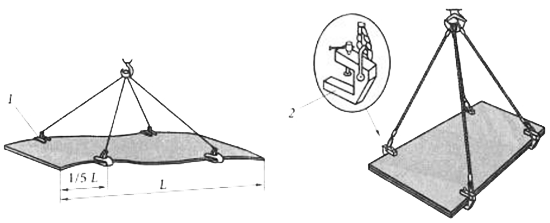

Схема строповки

Схема стоповки — чертеж с указанием точек и способов захвата / обвязки груза. Передается стропальщику перед началом выполнения работ.Запрещается производить работы не ознакомившись со схемой строповки. Естественно, в частных условиях схема строповки не всегда есть и погрузка / выгрузка выполняются по типовым правилам. Вот некоторые типовые схемы строповки:

— перемещение строительных плит или блоков производиться с захватом крюком за специально предусмотренные петли. Количество строп должно соответствовать количеству петель, иначе возможен разлом конструкции.

— перемещение грузов длиной до 2-х метров можно выполнять строповкой на удавку в месте его центра тяжести как на рисунке ниже

— типовая схема строповки длинномерного груза (бревна, трубы, фасонный металлопрокат) производиться захватом 2 универсальными стропами УСК на удавку с расстоянием от края груза не более четверти длины груза.Длина стропа должна быть не менее трех четвертей длины груза, что обеспечивает максимально допустимый угол между стропами менее 90 град.

— строповка листового металла производится с помощью специальных струбцин или эксцентриковых захватов. Допускается обвязка универсальными (например, УСК) стропами с использованием подкладок (напр. квадратных деревянных брусков, досок)

— строповка оборудования производиться за специально предусмотренный такелаж — рым-болты, цапфы, петли, крюки, закладные и т.п.

Масса груза

Масса груза указывается на упаковке. Для выполнения грузоподъемных / такелажных работ применяется параметр — масса брутто (в упаковке). Также масса груза может быть указана в товаро-транспортных документах. Сведения о массе изделия или конструкции можно получить на сайте изготовителя или по телефону. Запрещается выполнять строповку при неизвестной массе или если это “мертвый груз” — примерзший, укопан в землю, присыпан, анкерован и т.п.

Горизонтальные захваты для металла

Эксцентриковые, винтовые и ряд исполнений клещевых захватов пригодны также и для транспортировки листов в горизонтальном положении. В частности, для захватов «бульдог» видоизменяется только расположение опорной поверхности рычага (с вертикальной на горизонтальную), а конструкция прижимной челюсти остаётся практически без изменений.

Наибольшие конструктивные отличия претерпевают клещевые захваты горизонтального типа. В зависимости от толщины листа они могут изготавливаться с храпцами, и с подхватами. Первые вариант используется при транспортировке только толстолистового металла (толщиной от 25 мм и более). Храпцовый захват представляет собой пару неравноплечих рычагов, которые фиксируют лист только по его толщине. Противоположный конец рычага прикрепляется к стропу, и при его натяжении проворачивается в направлении к прижимаемой поверхности. Отличается простотой формы, однако надёжно функционирует лишь при достаточной ширине стального листа: угол распора строп должен быть не менее 60º. Металл малой жёсткости (например, алюминий) такими грузозахватными приспособлениями перемещать запрещается.

Эксцентриковый клещевой захват имеет нижнюю опорную поверхность на рычаге, размеры которой зависят от веса листа и допустимой стрелы прогиба груза: при увеличении данных параметров длина и ширина опорной поверхности увеличиваются. Двойной эксцентрик обеспечивает более надёжный прижим, кроме того такие исполнения горизонтальных захватов для металла считаются более универсальными.

При выборе параметров механического захвата для транспортировки листового металла учитывают его грузоподъёмность, а также возможность агрегатирования с различными видами строп и траверс. Минимальная величина запаса по усилию фиксации составляет 25…30%, за исключением эксцентриковых и фрикционных захватов (для них коэффициент запаса принимается в пределах 60…65%).

Цена механических захватов для листового металла, в зависимости от производителя составляет:

- Для рычажных захватов – 2000…5000 руб.;

- Для эксцентриковых захватов типа бульдог — 4000…8000 руб.;

- Для струбцинных захватов – 7000…10000 руб.

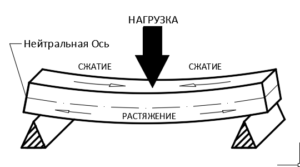

Нейтральная ось распорной траверсы

Нейтральная ось — это ось в балке или трубе, вдоль которой нет продольных напряжений.

Рис. 3 иллюстрирует принцип нейтральной оси

На рисунке приведена балка с опорой в двух точках. При приложении нагрузки балка подвергается изгибу и сжатию. В верхней части балки материал сжимается (и балка становится немного короче), нижняя часть балки подвергается растяжению (растягивается на пару миллиметров). Если верхняя часть балки становится немного короче, а нижняя часть балки становится немного длиннее, должна быть часть балки (между верхней и нижней частью), которая сохраняет длинну постоянной. Линия, в которой это происходит называется нейтральной осью стержня. Для симметричных профилей нейтральная ось находится в геометрическом центре сечения. Это нас устраивает, потому что упрощает дизайн распорного устройства.

Почему важно, чтобы силы пересекались на нейтральной оси? Любая сила, которая применяется к распорке на нейтральной оси, приводит к усилию сжатия в стержне распоки. Любая сила приложенная но не выровненая по нейтральной оси, создает момент и как следствие изгиб стержня

Траверса которая подвергается изгибным силам и/или изгибающему моменту намного сложнее в проектировании, дороже в производстве, и она уже не будет простой и легкой конструкцией, к которой мы стремимся.

Ниже приведена схемы наиболее распространенных узлов крепления распорной траверсы с объяснением образующихся в них сил.

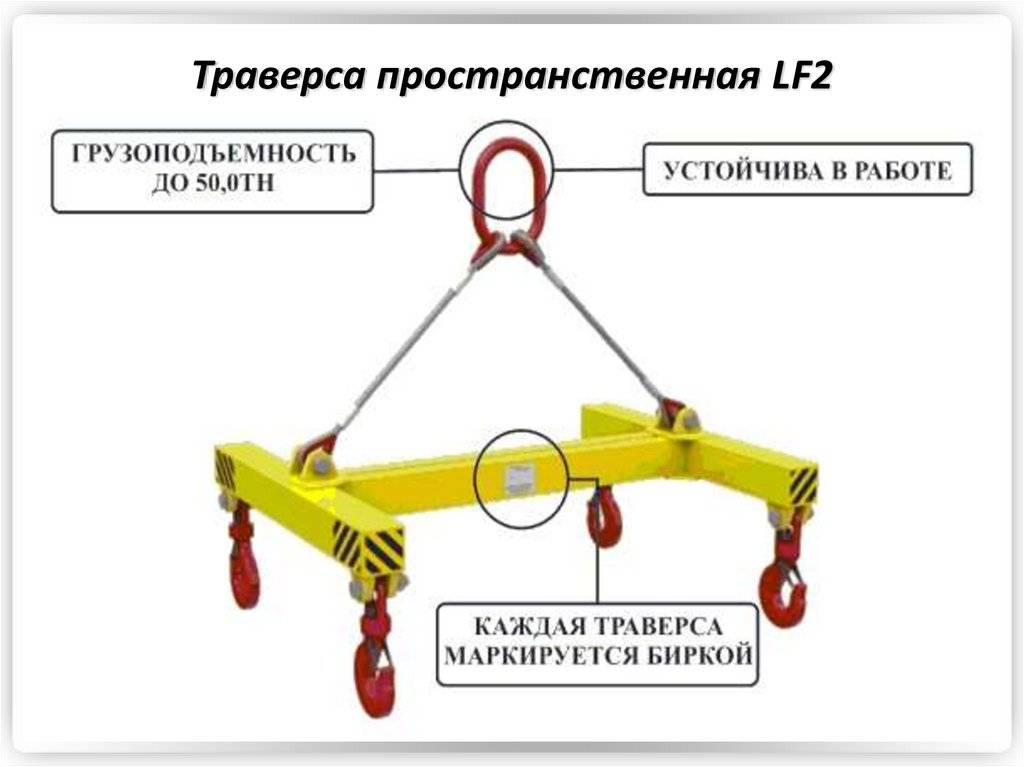

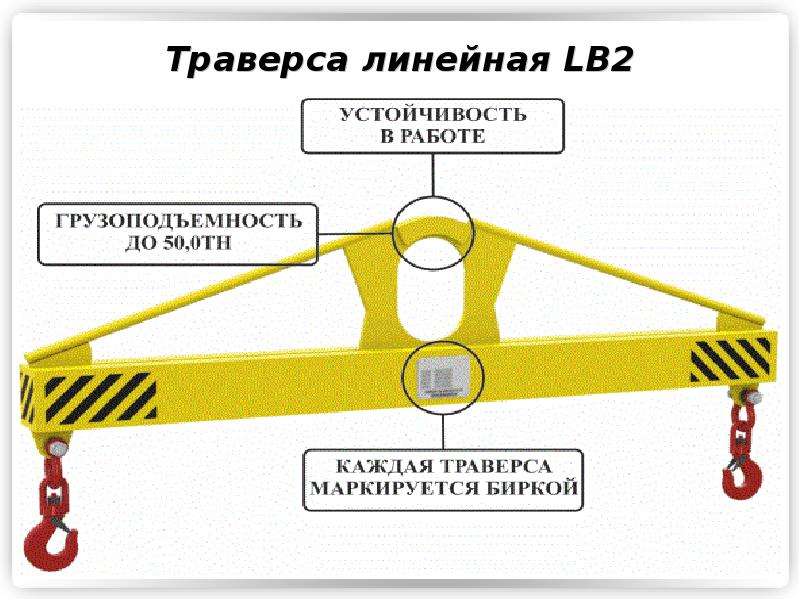

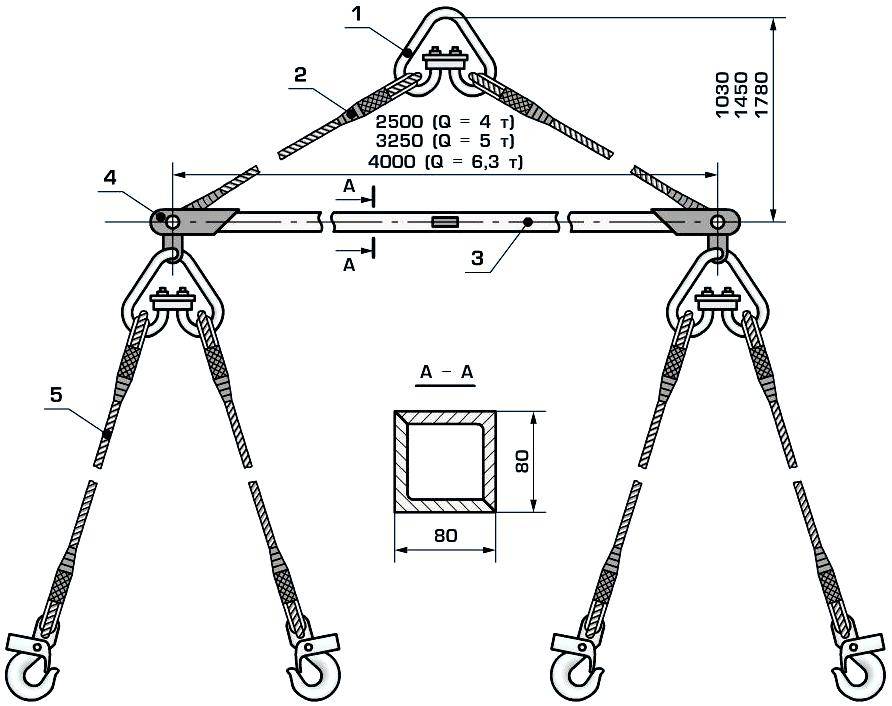

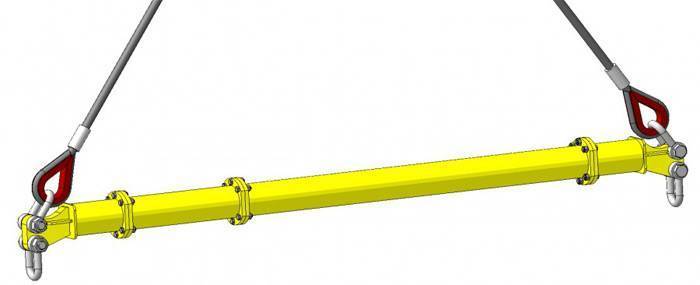

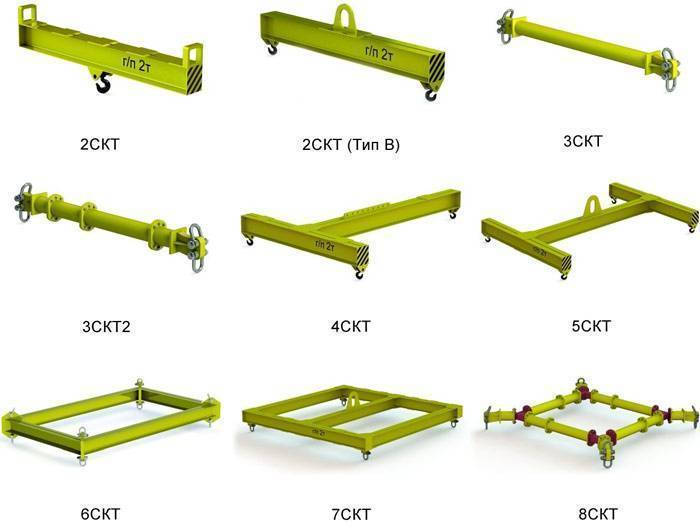

Плоскостные и пространственные грузоподъёмные траверсы

Ввиду сниженной жёсткости таких устройств их длина не должна превышать 3,5…4 м. Линейные траверсы в виде балок состоят из четырёх частей – собственно балки (в пазах которой перемещаются грузовые кольца строп), двух консольно расположенных связей, опорной стойки и подвески. Количество строп может варьироваться от двух до четырёх (последний вариант используется в том случае, если траверса – балансирная). Иногда на консолях таких траверс предусматривают гнёзда под установку дополнительных секций, но это рекомендуется лишь при подъёме габаритных грузов малого веса, и лишь внутри помещений. Безопаснее в таких случаях применять не составные, а цельные траверсы.

Линейные грузоподъёмные траверсы трубного типа конструктивно проще. Они представляют собой горизонтальную балку, к противоположным концам которой монтируются две стальные передвижные обоймы под стропы. Противоположный конец стропа прикрепляется к проушине, приваренной к верхней плоскости трубчатой балки.

Грузоподъёмность плоских траверс ограничивается 4…6 т, однако выпускаются и особые конструкции таких приспособлений, позволяющие увеличить допускаемую нагрузку до 8…12 т. Обоймы траверс в этом случае – треугольные, причём в каждой точке треугольника имеются захваты, которые позволяют разнести по ширине точки прикрепления строп.

Надёжность линейных траверс зависит от способа захвата груза. Применяются следующие типы захватов:

Пальцевые, предназначенные для перемещения длинномерных грузов, круглых в плане. Вильчатые, которыми удобно перемещать пакетированные грузы с хотя бы одной гладкой плоскостью. Грейферные, при помощи которых возможно перемещение высоких длинномерных конструкций, с последующим механическим расцеплением. Рычажно-эксцентриковые, которые фиксируют транспортируемый груз с помощью возникающих сил трения. Их можно изменять в зависимости от веса груза.

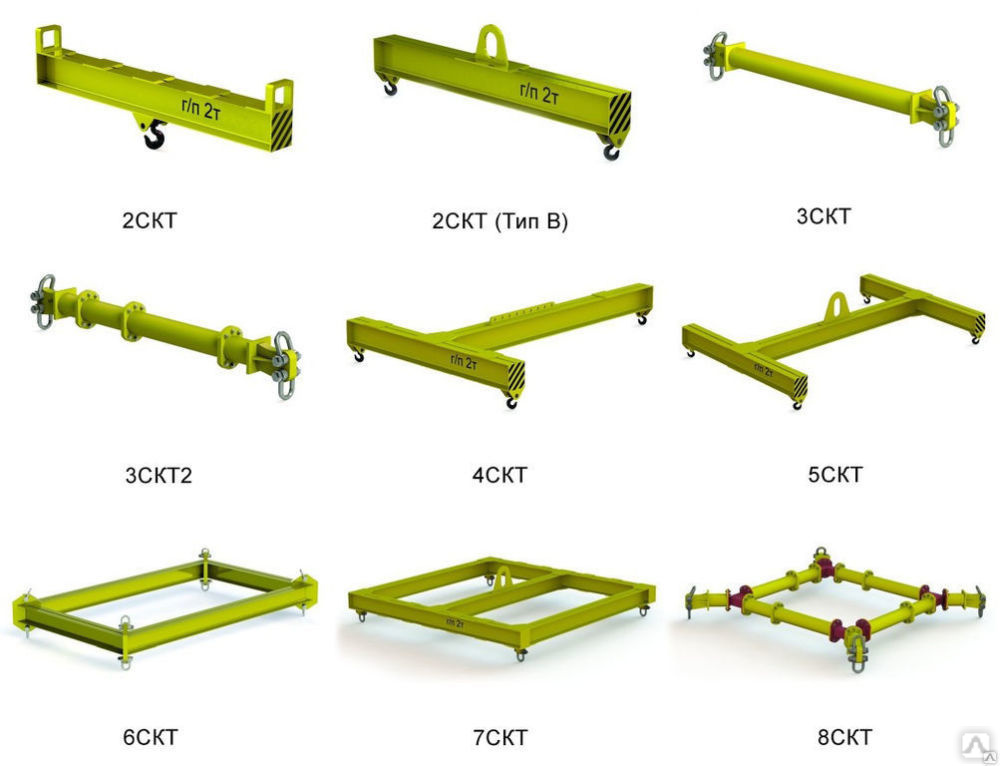

Маркировка плоских траверс – 2СКТ, 2СКТ (тип В), 3СКТ. В траверсах 2СКТ подъём выполняется за центральную часть, в 2СКТ (тип В) – за две противоположные точки, траверсы типа 3СКТ (только трубного исполнения) снабжаются регулируемыми по размерам обоймами.

Пространственные траверсы обычно маркируются 4СКТ, 5СКТ, 6СКТ, 7СКТ или 8СКТ. Маркировка 4СКТ соответствует траверсам т-образного типа, которые поднимают груз за три точки. Траверсы типа 5СКТ имеют н-образное исполнение, которое позволяет захватывать груз за четыре и более точек опоры. Исполнения 6СКТ и 7СКТ различаются лишь допускаемыми нагрузками на элементы траверс: для 7СКТ такие нагрузки могут быть выше, поскольку средняя часть приспособления дополнительно усиливается стальной растяжкой. Такие траверсы иногда называют траверсами – спредерами.

Пространственные траверсы имеют рамный тип, а потому считаются наиболее надёжными. Их преимуществом является также разнообразие креплений и захватов.

Траверсы 8СКТ изготавливаются разборными. При соединении нескольких элементов в сборе такие приспособления могут поднимать груз весом до 16 т, и размерами более 10 м. Всё зависит от возможностей крана и условий, в которых он действует.

https://youtube.com/watch?v=gYtbZhjohrQ%3F

Элемент крепежной системы

У самых передовых производителей строительного крепежа монтажная траверса – это составная часть целой крепежной системы. В нее могут входить различные резьбовые подвесы, опорные пластины, угловые соединения, струбцины, консоли, хомуты и т. д. Используя весь ассортимент таких изделий можно решить самую сложную задачу, используя лишь простейший инструмент.

В такую систему входит и крепеж для фиксации конструкции к материалу стен и потолка. Это анкера, рассчитанные на самые разнообразные нагрузки, которые могут быть механическими и химическими, это дюбели – пластиковые и металлические — под различные диаметры шурупов и саморезов. Есть возможность выбрать нужный способ, которым производится крепление, — траверса может быть закреплена к стенам и потолку, возведенным из самых различных материалов: существуют анкера для тяжелого и легкого бетона, кирпича, для пустотелых стеновых материалов, для каждой разновидности перекрытий.

Как изготавливают траверсы?

Хотя специального государственного стандарта, положения которого оговаривался бы алгоритм производства траверс, нет, существуют определённые технические условия, согласно которым данные конструкции изготавливаются из металлов наивысшего качества, с учётом всех норм безопасности, а в конце – проводятся обязательные лабораторные испытания.

Как мы помним, производятся траверсы из балок либо труб. На первые обычно идут металлопрофиль, швеллера и двутавры; при этом строго оговариваются размеры будущего изделия, необходимая толщина и пр. Концы балок в обязательном порядке обрабатываются, места сварочного соединения петель и скоб тщательно очищаются и проверяются на наличие любого рода повреждений или деформаций. Если толщина трещины или глубина вмятины превышает 1 мм, изделие сразу же отправляется на доработку.

Сходим образом изготавливается и трубная траверса – отличие заключается лишь в том, что балку заменяет обрезок стальной трубы круглого сечения. Концы трубы загибаются, после чего в них просверливается отверстие и скрепляется болтом с гайкой. Петли, скобы и проушины крепятся так же, при помощи электрической сварки.

Особые требования предъявляются к прочности соединений пространственных и рамных траверс, так как их конструкция предполагает определённую опасность разрушения при серьёзных нагрузках. Чтобы убедиться, что изделие полностью соответствует номинальным параметрам, оно проходит испытания в лабораторных условиях. При этом траверсу проверяют на коэффициент деформации, прочность, устойчивость отдельных элементов к стационарным нагрузкам и внешним повреждениям и пр. При этом значение лабораторных нагрузок превышает указанное в технической документации в среднем на 10-15%.

Рекомендуем купить

Разновидности траверс

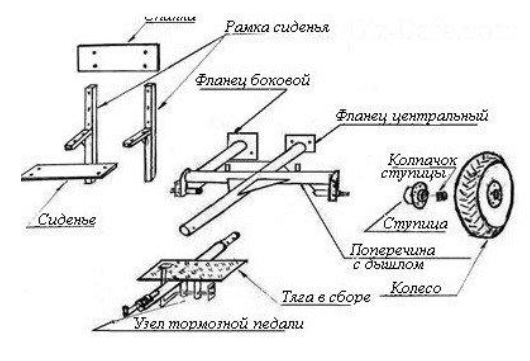

Стандартная конструкция отличается своей предельной простотой и представляет собой прямую балку или обрезок трубы, на концах которой располагаются петли для крепления строп (на равном расстоянии друг от друга), а в центре – скоба или проушина для размещения на крюке грузового троса подъёмника.

Грузоподъёмное оборудование данного вида используется преимущественно для работы длинномерных грузов с малой площадью поперечного сечения – в число таких грузов могут входить некоторые элементы конструкции здания, трубы, брёвна и доски, рулонные материалы и т.д. Длина и ширина самой траверсы определяется в соответствии с предполагаемыми нагрузками и массой транспортируемого груза.

Для работы с крупногабаритными предметами используются пространственные или рамные траверсы. Первые, как правило, изготавливаются в Т- и Н-образном исполнении, с тремя и четырьмя точками крепления строп соответственно, что позволяет работать практически с любым грузом, вне зависимости от способа строповки. Конструкция крепится на тросе подъёмника в центральной части (Н-образные траверсы – в центре перемычки). Различные модели могут отличаться в зависимости от своих габаритов, грузоподъёмности и используемых в процессе производства материалов (от алюминиевых и стальных до титановых сплавов.

Разновидности траверс

Рамные траверсы (или, как ещё называют, спредеры) используются для подъёма крупногабаритных грузов – например, массивных металлических контейнеров, бетонных плит и пр. Как правило, имеют форму квадрата или прямоугольника с одной или двумя перемычками; впрочем, существуют и более нестандартные модели треугольной, пятиугольной и других форм – по специальному заказу. Спредеры отличаются высокой грузоподъёмностью (от 10 тонн) и часто применяются на контейнерных складах, машино- и краностроительных заводах, крупных строительных объектах и т.д.

Часто применяется такая конструкция, как балансирная грузоподъёмная траверса (балансир). Она состоит из двух балок, соединённых друг с другом в центральной части; при этом одна балка остаётся монолитной, а вторая может двигаться в вертикальной плоскости (для наглядности, можно привести аналогию с весами или качелями).

Данное изделие является своего рода панацеей, когда приходится сталкиваться с грузами нестандартных габаритов, точки строповки которых располагаются на разных уровнях. Подвижный элемент позволяет проводить строповку груза максимально удобным образом, избегая перегибов, излишнего натяжения такелажа и напряжения захватных элементов.

https://youtube.com/watch?v=NypJISwtxjU