Электроискровой карандаш своими руками

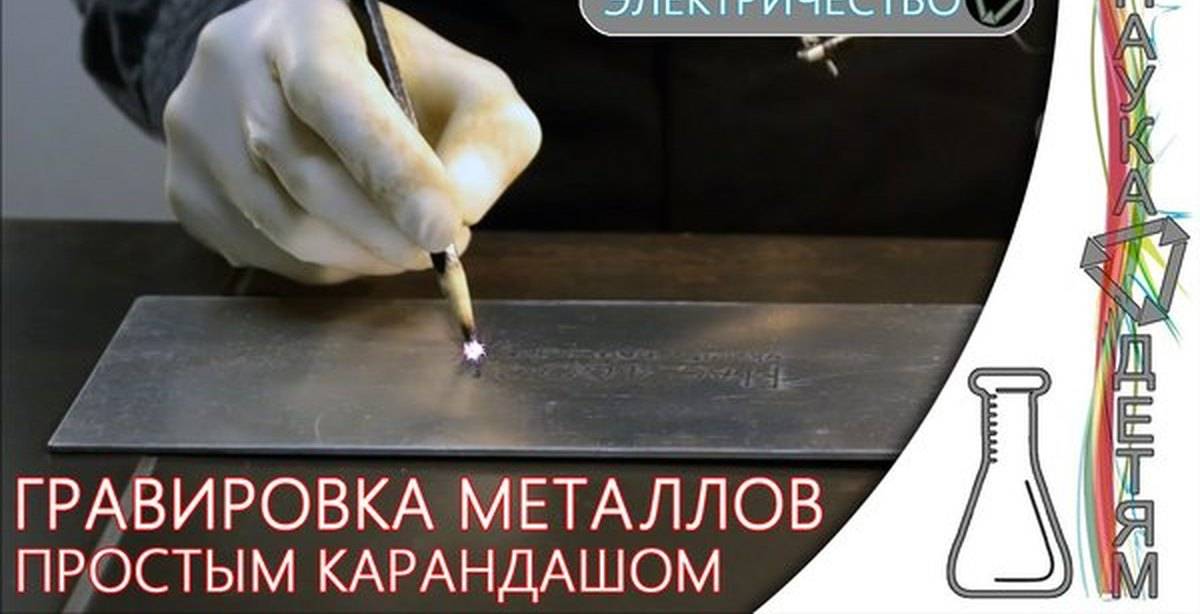

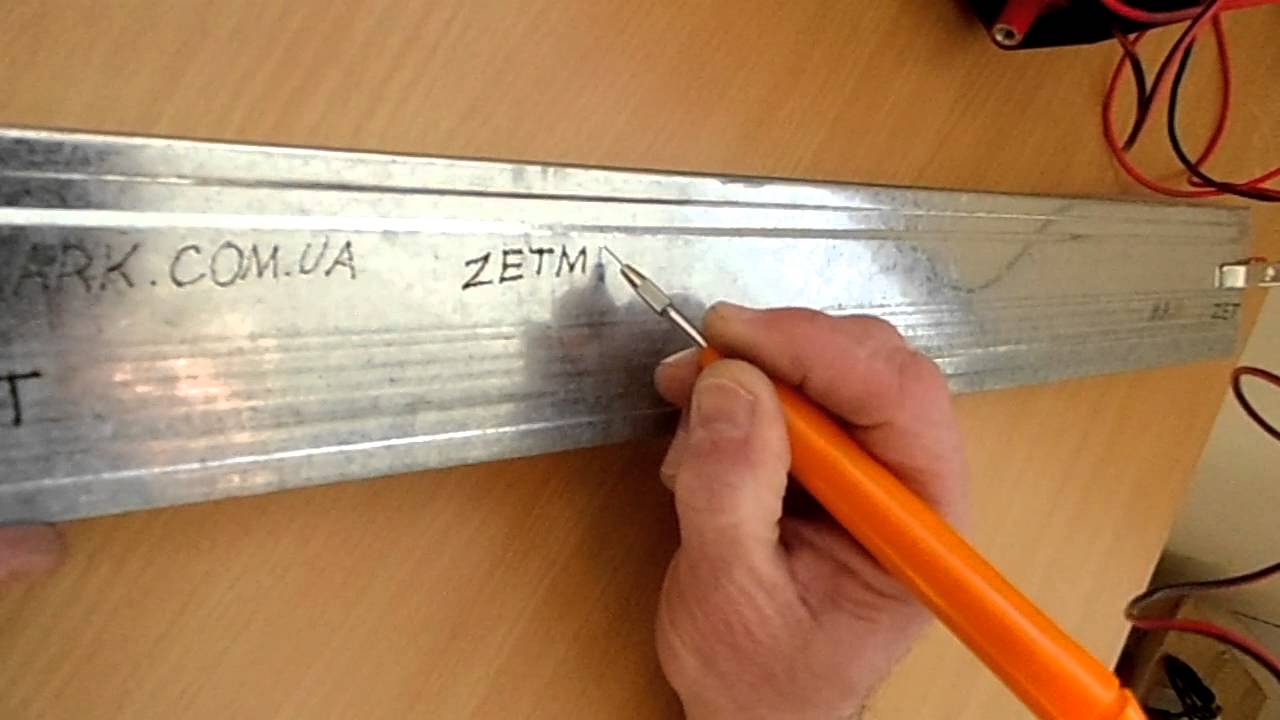

Часто возникает необходимость сделать надпись или рисунок на металлической панели создаваемого прибора. Существует много способов выполнения надписей или рисунков на металле: химическое травление, механическая гравировка и целый ряд других. Мы расскажем об одном из них — электроискровой гравировке.

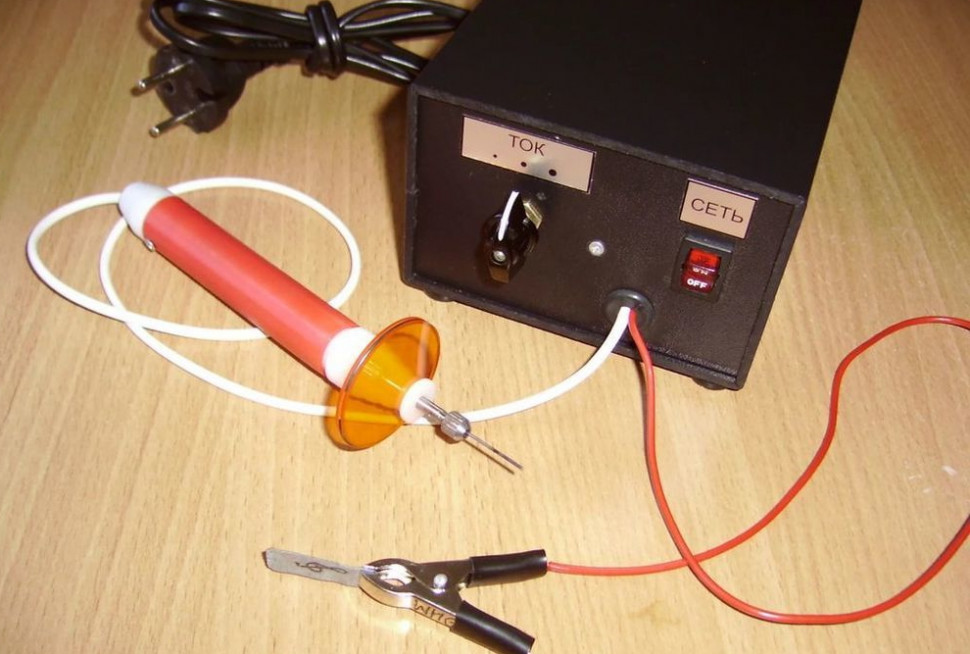

Для этого способа потребуется источник переменного тока напряжением 18-20 В, желательно регулируемый, и держатель электрода — электроискровой карандаш.

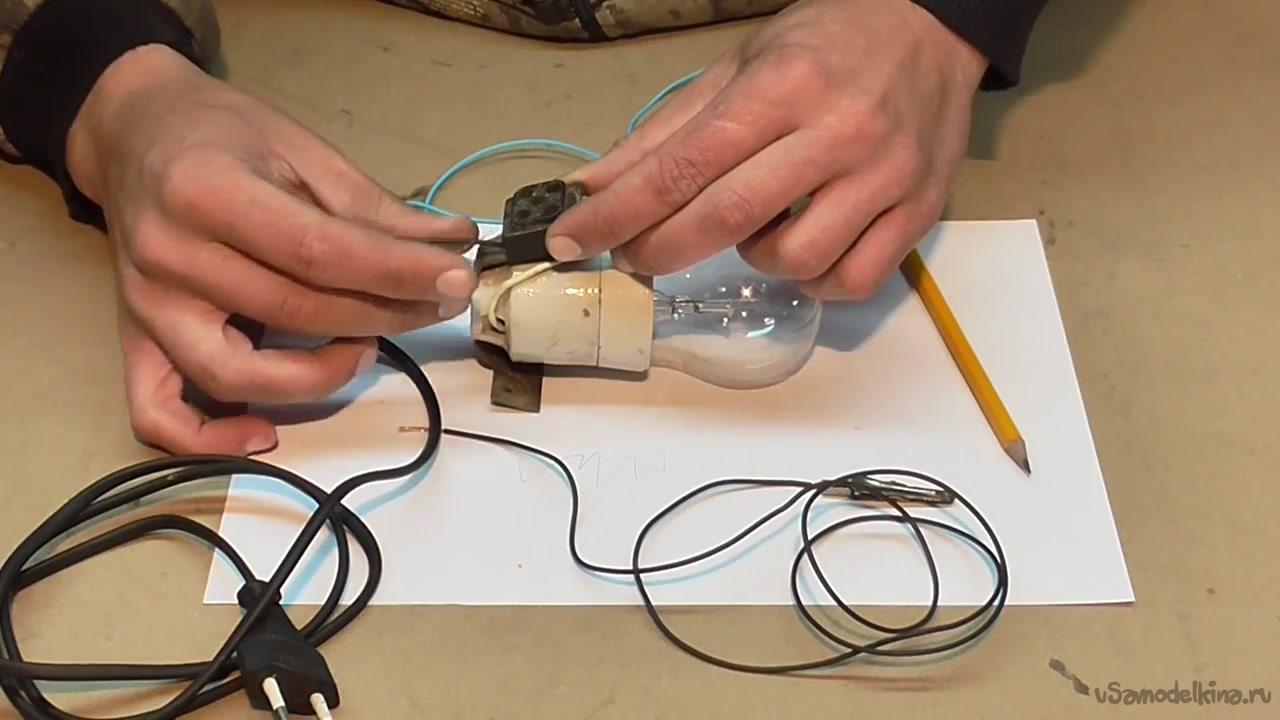

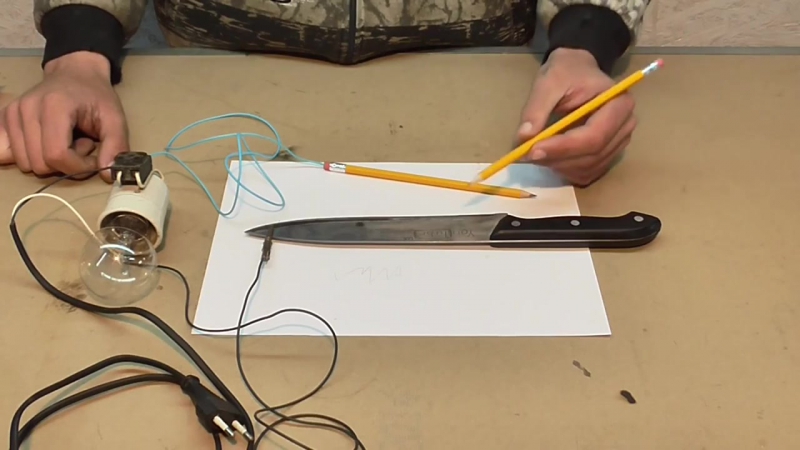

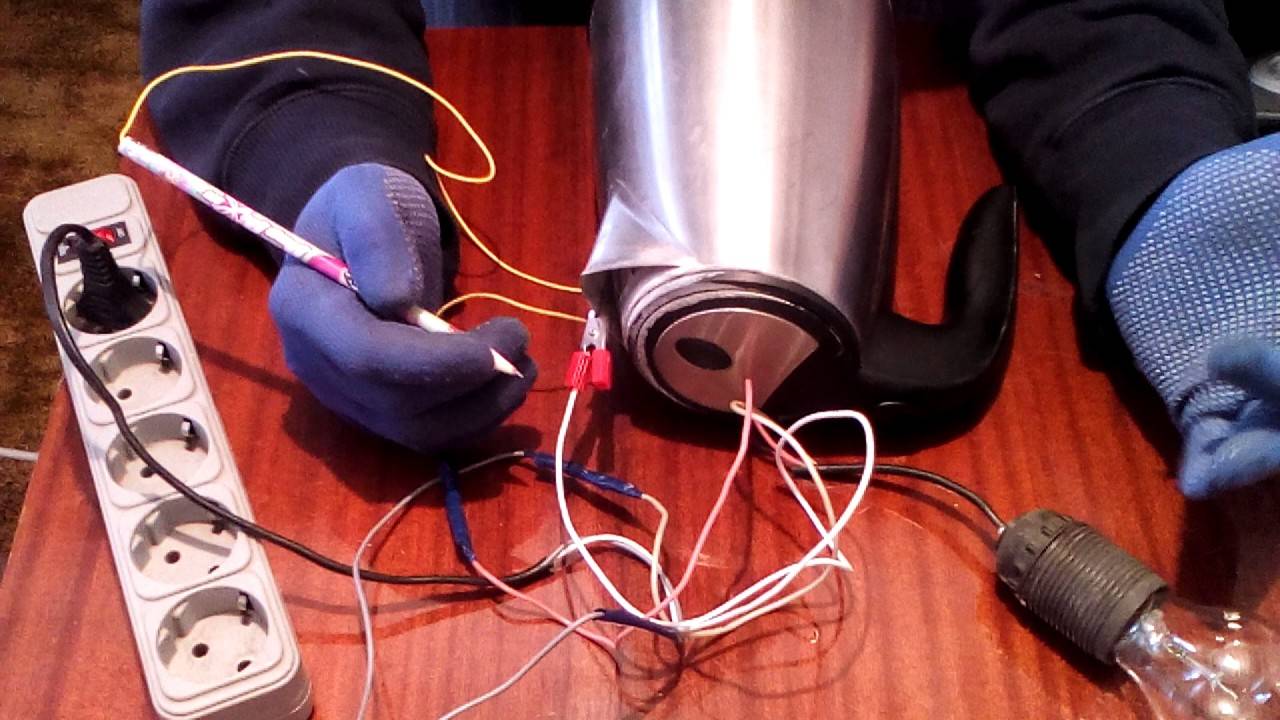

В качестве источника тока можно применить трансформатор мощностью порядка 200 Вт. Один из выводов вторичной обмотки трансформатора при помощи зажима типа «крокодил» соединяют с заготовкой или деталью, на которую требуется нанести надпись. Другой вывод соединяют с электродом, зажатым в электроискровом карандаше. Соединения выполняют изолированным многожильным проводом сечением не менее 1,5 мм2, обеспечивающим работу с токами более 10 А. Схема соединений приведена на рис. 1.

Рис.1 Схема соединения электроискрового карандаша к сети 220 вольт

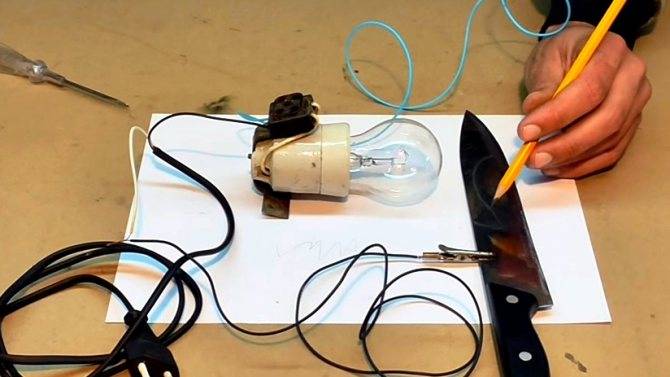

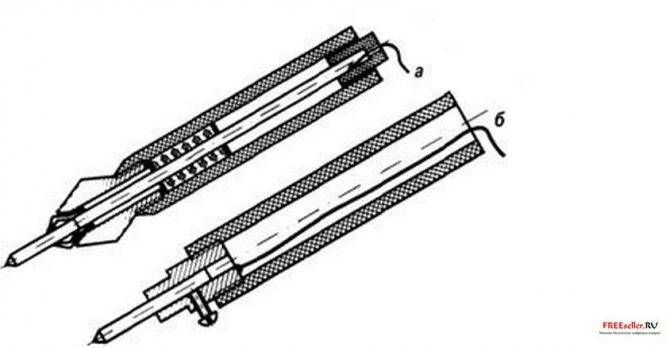

Электроискровой карандаш представляет собой простейший зажим для электрода, в качестве основы которого можно использовать обычный цанговый карандаш (рис. 2). Однако, из-за высокой степени нагрева во время гравировки, его пластмассовый корпус требуется заменить другим, изготовленным из термостойкого изоляционного материала, например, из текстолита или эбонита. Провод, идущий от трансформатора, пропускают через отверстие в корпусе и припаивают к цанге.

Рис. 2 Электроискровой карандаш на базе обычного цангового карандаша

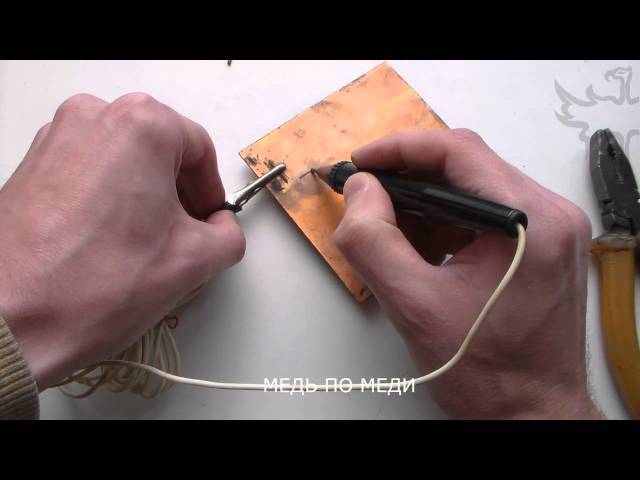

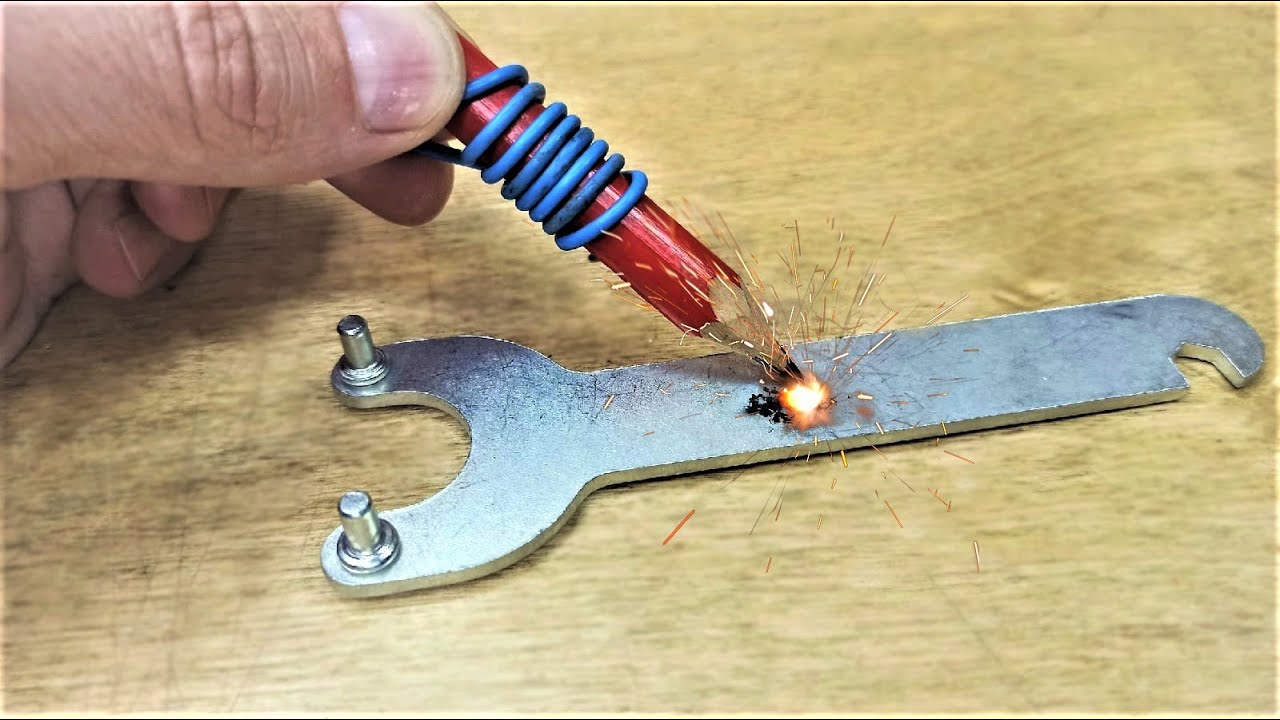

Электродом может служить заостренный металлический стержень, диаметром 02-3 мм, желательно из тугоплавкого металла, например, вольфрама. Но можно применять стержни из других материалов, скажем, из менее дефицитного графита. Гравирующий конец стержня представляет собой конус с углом при вершине около 30°.

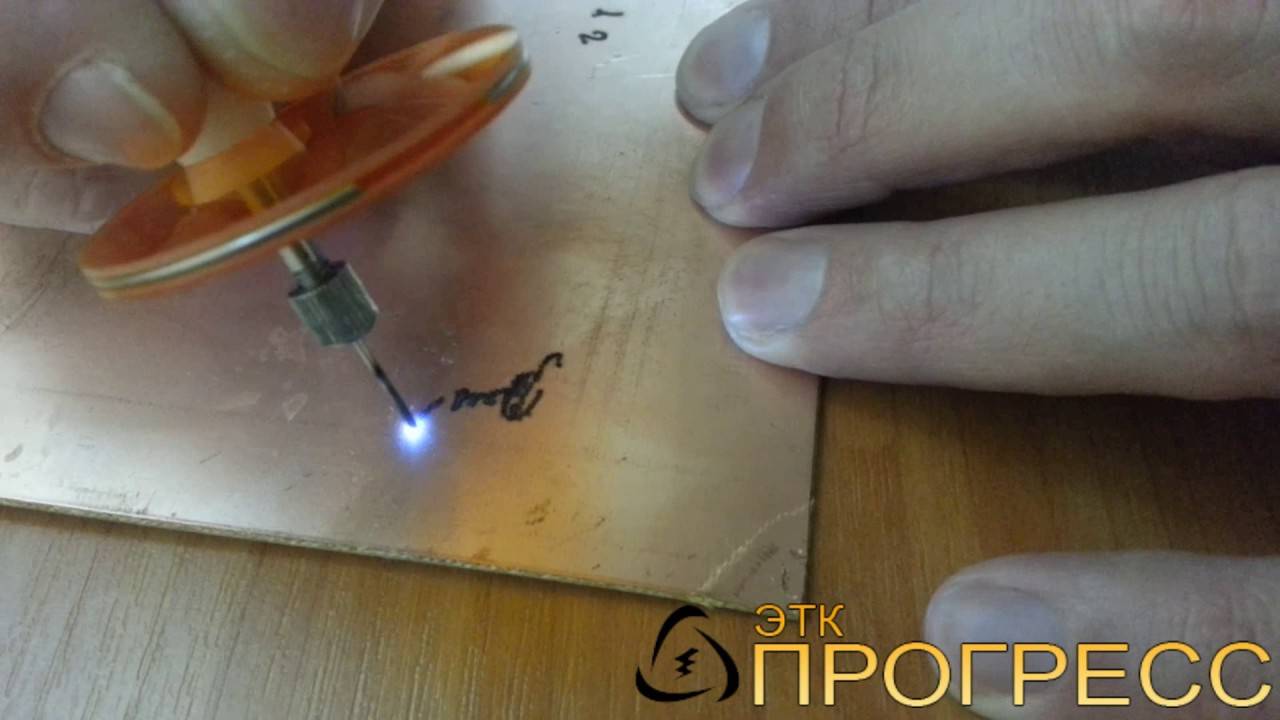

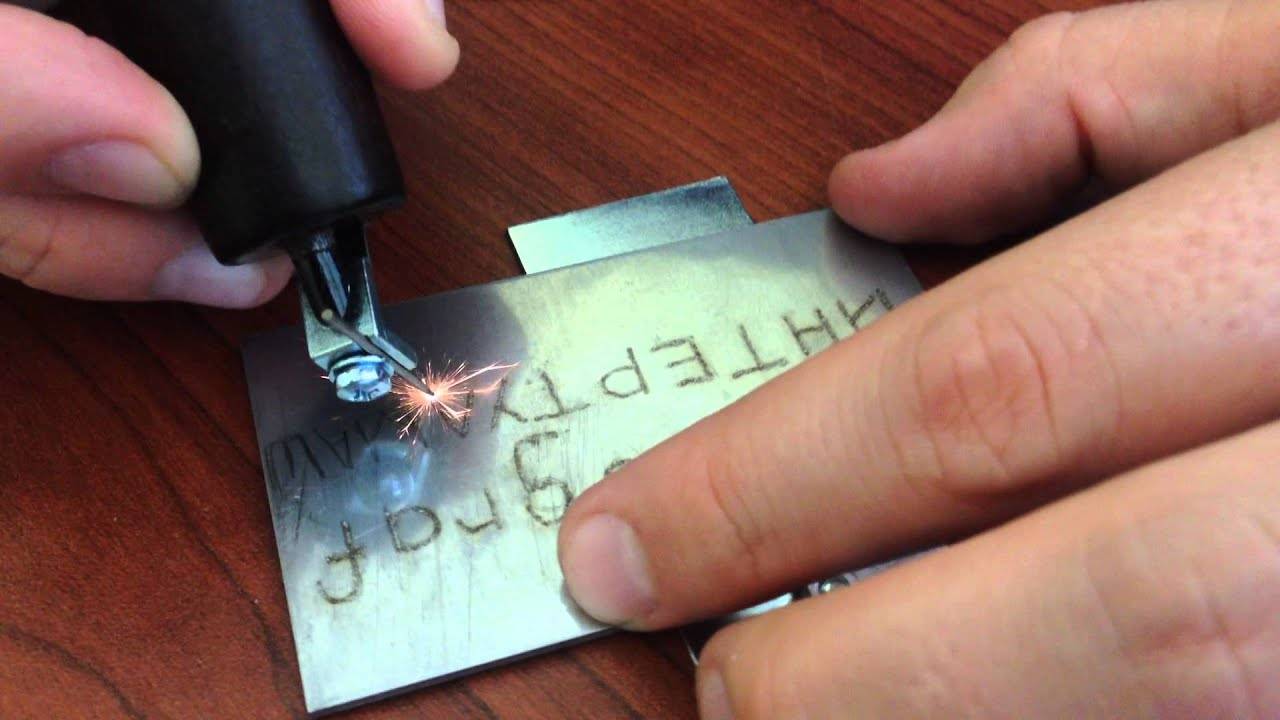

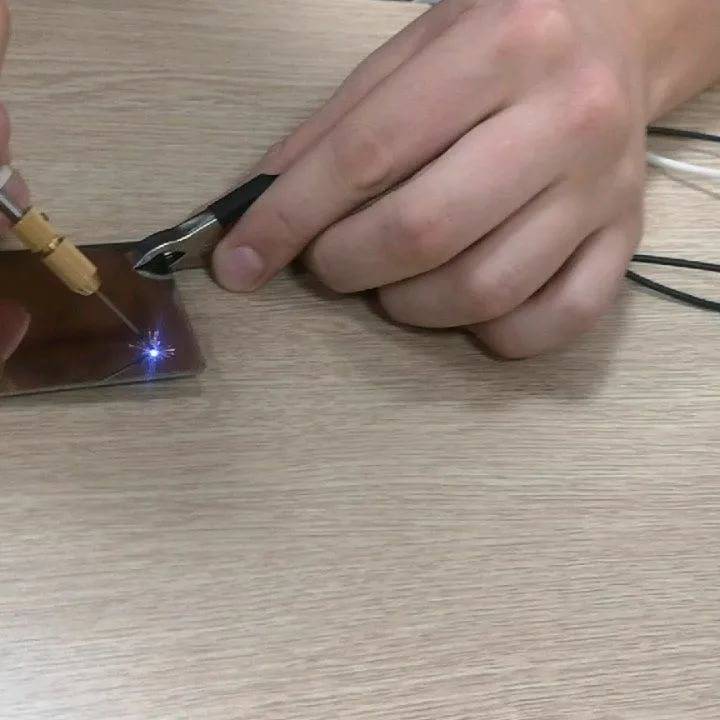

При включении трансформатора в сеть по приведенной схеме на электроде появляется напряжение. Касание концом электрода металлической поверхности вызывает появление искрового разряда, который, оплавляя поверхность металла, оставляет на ней заметный след.

Опыт показывает, что наиболее качественные надписи получаются при рабочем напряжении для вольфрамового электрода- 8-1 0 В, для графитового- 16-18 В. Перед нанесением надписи поверхность металла необходимо очистить от загрязнений и обезжирить. Надписи и рисунки наносят отдельными точками, касательными движениями.

‘При желании, в электрическую цепь «электроискрового карандаша» можно ввести электромагнитный прерыватель, последовательно включенный в разрываемую им же цепь, а карандаш снабдить соленоидом (в сердечнике которого закрепляют цангу) и пружиной, возвращающей цангу с электродом в исходное состояние после размыкания цепи. Это несколько упростит процесс гравировки, но усложнит конструкцию электрокарандаша.

При эксплуатации описанного устройства необходимо соблюдать меры электробезопасности, особенно при использовании в качестве источника напряжения ЛАТР. Для предохранения глаз надо обязательно применять защитные очки. Не допускайте перегрева трансформатора, делайте перерывы во время работы.

С. ИВАНОВ, г. Курск

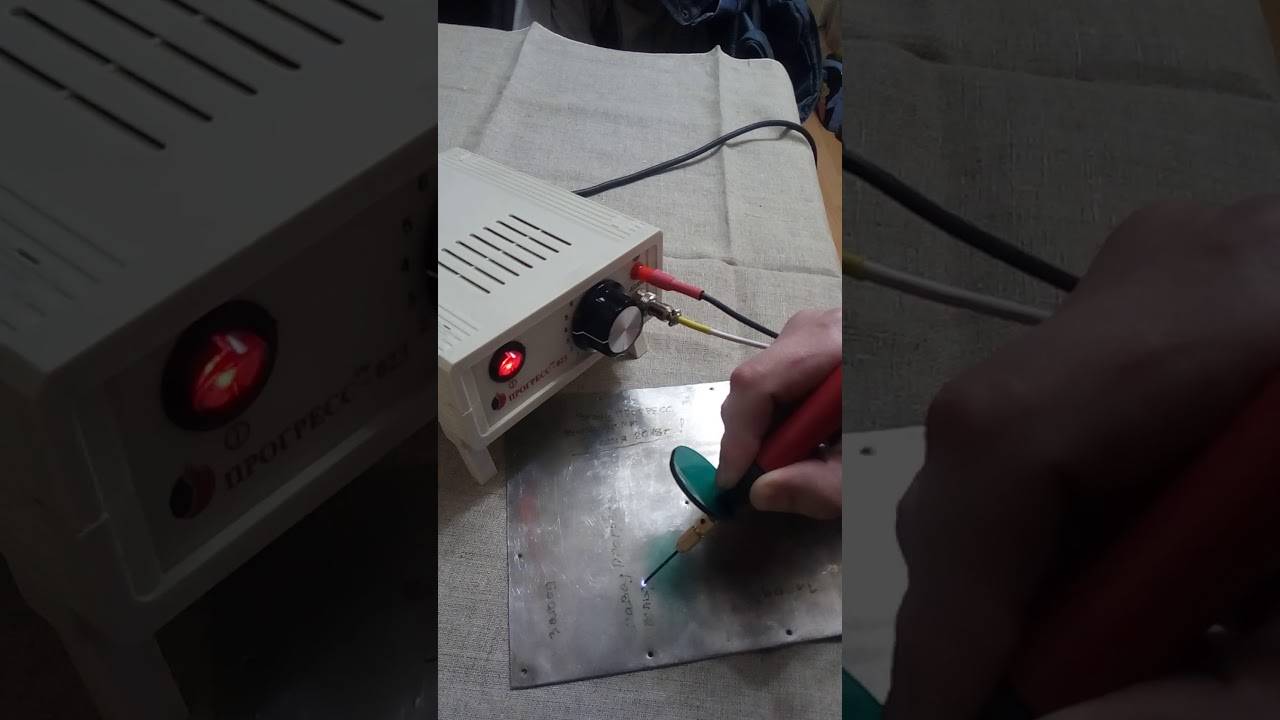

Принцип работы электромаркера

Поверхность металла, подлежащая маркировке, должна быть тщательно очищена от жировых загрязнений и окисных плёнок. Последние заметно ухудшают проводимость металла, что вынуждает увеличивать напряжение в межэлектродном промежутке

Разряд получается малой скважности, однако с более грубыми лунками, что ухудшает качество маркировки. Мощность искрового разряда регулируется ступенчатым переключателем. Оптимальными для данных целей считаются следующие геометрические характеристики лунки:

Оптимальными для данных целей считаются следующие геометрические характеристики лунки:

- Ширина – 0,2…2,0 мм;

- Глубина – 0,15…20 мкм;

- Скорость перемещения маркера по поверхности — до 10 мм/с.

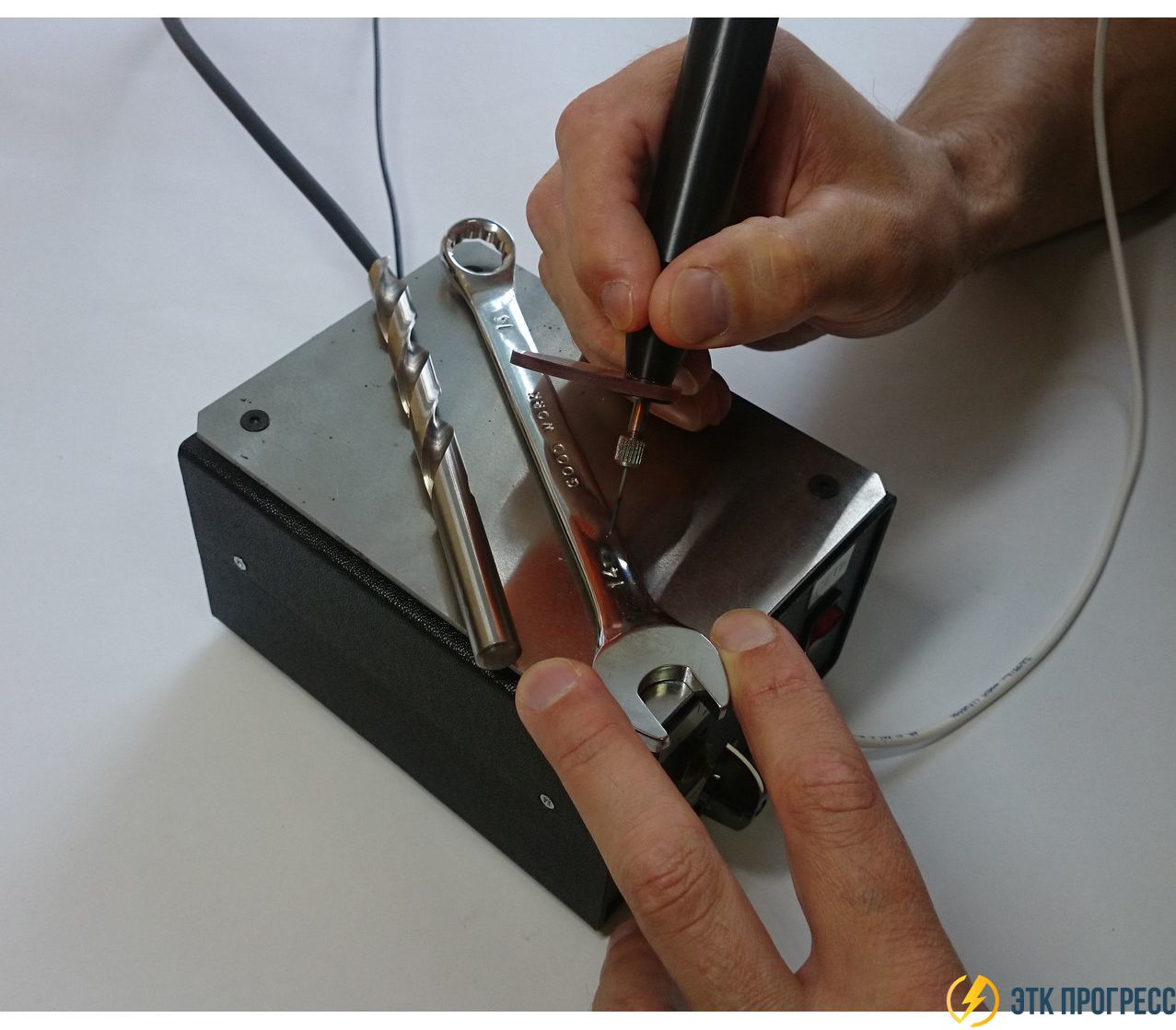

В комплект некоторых моделей электромаркеров по металлу входит также стальная плита, снабжаемая креплениями для фиксирования детали, которая подвергается маркировке.

Последовательность работы с электромаркером по металлу такова. Прибор через автономный блок питания подключается к бытовой электросети напряжением 220 В и частотой 50 Гц. Маркируемая деталь зажимом «крокодил» присоединяется к металлической плите. Вибрационное устройство с целью защиты глаз оператора закрывается специальным фильтром, после чего электрографическое перо подносится к поверхности, которая покрыта тонким (2…3 мм) слоем жидкого диэлектрика. Вначале производится пробный разряд, при котором устанавливается оптимальная скорость перемещения электрографического карандаша по поверхности изделия. По мере перемещения пера смачиваются диэлектриком новые участки обработки.

Для настройки электрографического маркера по металлу необходимо произвести следующие действия:

- Настроить частоту вибратора на требуемый режим. Для этого пользуются (в зависимости от типоразмера и производителя данных устройств) одним из следующих способов: либо оптимизируют звуковой сигнал (при снижении частоты колебаний допустимое значение межэлектродного зазора увеличивается), либо регулируют частоту путём изменения яркости сигнальной лампочки.

- Переключателем устанавливают необходимую величину тока. Обычно она максимальна для металлов с низкой теплопроводностью (большинство цветных металлов и сплавов), и меньше – для алюминия, стали или чугуна.

- Перемещением электрода-инструмента по необходимой траектории движения, производят маркировку. Габаритные размеры символов не имеют ограничений.

- При работе с электромаркером следует помнить, что увеличение, сверх необходимого, напряжения и тока электрического разряда ускоряет износ электрода, и не приводит к существенному увеличению производительности процесса. Особенно интенсивен износ в случае короткого замыкания цепи (случается при недостатке или отсутствии жидкости-диэлектрика на маркируемой поверхности изделия). Для ориентировки можно пользоваться нормативными значениями износа 0,05…0,2 мм на одно клеймение.

- Для исправления ошибочного нанесённого знака поверхность необходимо прошлифовать.

Применение электрокарандаша требует от оператора определённых навыков и опыта работы. Длительность непрерывного использования электроискрового маркера принципиально не ограничивается, хотя при продолжительности работы устройства более 30…40 минут блок генератора импульсов разогревается. Замена изношенного катода-инструмента производится при отключённом приборе. Электромаркер по металлу не должен эксплуатироваться в помещениях, относительная влажность воздуха в которых превышает 75%.

Электрогенератор своими руками в домашних условиях: чертежи и подробности

Не всегда местные электросети способны полноценно обеспечивать электричеством дома, особенно, если это касается загородных дач и особняков. Перебои с постоянным электроснабжением или же его полное отсутствие заставляет искать альтернативные способы получения электричества.

Одним из таких является использование электрогенератора – прибора, способного преобразовывать и накапливать электричество, используя для этого самые необычные ресурсы (энергия солнца, ветра, приливов и отливов).

Его принцип работы достаточно простой, что делает возможным сделать электрогенератор своими руками. Возможно, самодельная модель не сможет конкурировать с аналогом заводской сборки, однако это отличный способ сэкономить более 10 000 рублей.

Если рассматривать самодельный электрогенератор в качестве временного альтернативного источника электроснабжения, то вполне можно обойтись и самоделкой.

Как сделать электрогенератор, что для этого потребуется, а также какие нюансы придется учитывать, узнаем далее.

Желание иметь в своем пользовании электрогенератор омрачается одной неприятностью – это высокая стоимость агрегата. Как ни крути, но самые маломощные модели имеют достаточно заоблачную стоимость – от 15 000 рублей и выше. Именно этот факт наталкивает на мысль о собственноручном создании генератора. Однако, сам процесс может быть затруднительным, если:

- нет навыка в работе с инструментом и схемами;

- нет опыта в создании подобных приборов;

- не имеется в наличии необходимых деталей и запчастей.

Если же все это и огромное желание присутствуют, то можно попробовать собрать генератор, руководствуясь указаниями по сборке и приложенной схемой.

Не секрет, что покупной электрогенератор будет обладать более расширенным перечнем возможностей и функций, в то время как самоделка способна подводить и давать сбои в самые неподходящие моменты. Поэтому, покупать или делать своими руками – вопрос сугубо индивидуальный, требующий ответственного подхода.

Как работает электрогенератор

Принцип работы электрогенератора основывается на физическом явлении электромагнитной индукции. Проводник, проходящий через искусственно созданное электромагнитное поле, создает импульс, который преобразуется в постоянный ток.

Генератор имеет двигатель, который способен вырабатывать электричество, сжигая в своих отсеках определенный вид топлива: бензин, газ или дизельное топливо.

В свою очередь топливо, попадая в камеру сжигания, в процессе горения вырабатывает газ, который вращает коленчатый вал.

Последний передает импульс ведомому валу, который уже способен предоставить определенное количество энергии на выходе.

Как сделать электроискровой карандаш

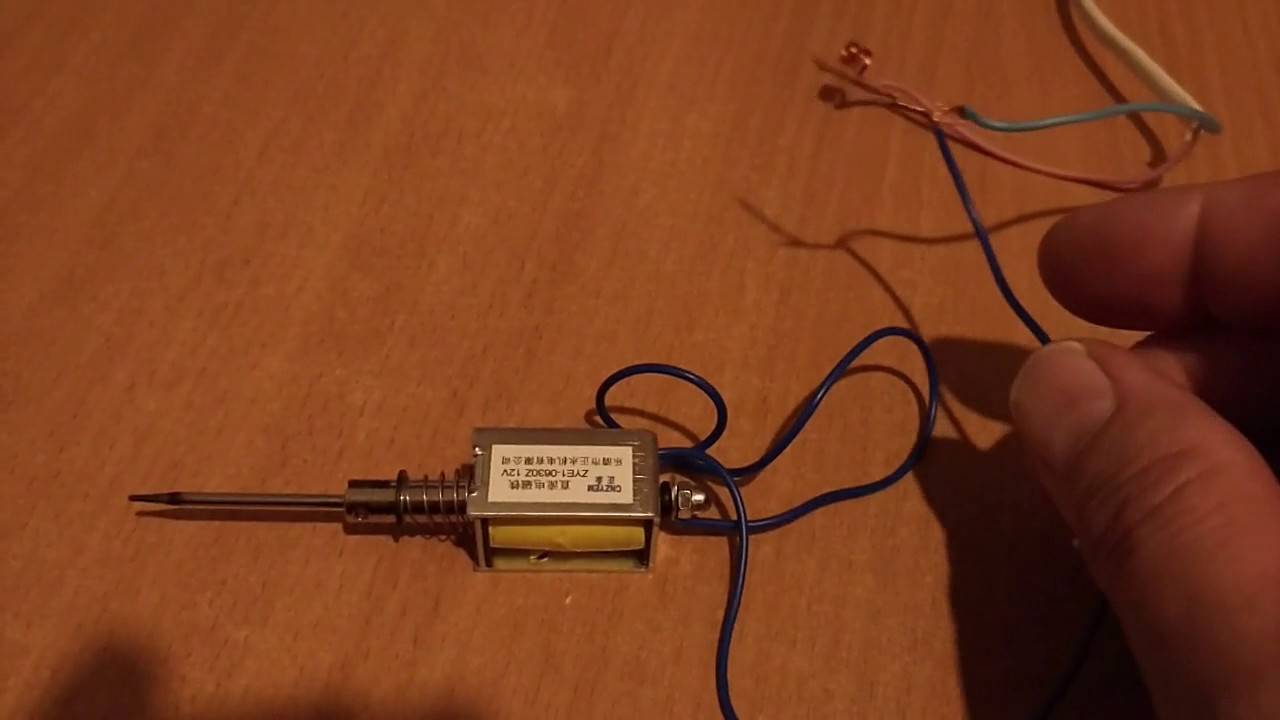

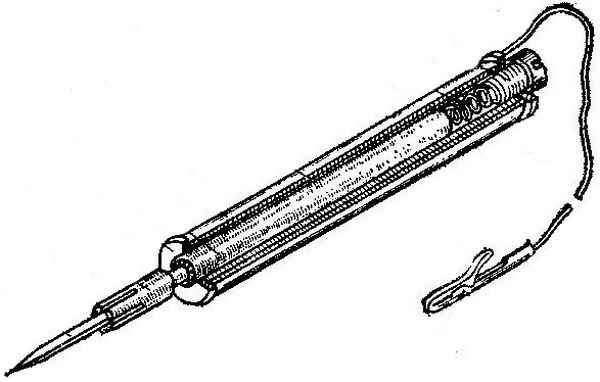

Для работы данного устройства также понадобится понижающий трансформатор на 10-12 Вольт. Смысл устройства заключается в том, что при прикосновении стальной иглы с металлом возникает искра, которая и оставляет след на поверхности металла.

Чтобы сделать электроискровой карандаш своими руками будут нужны:

- Понижающий трансформатор;

- Медная или латунная трубка;

- Пружина;

- Медная проволока для намотки катушки;

- Стальная игла для изготовления электрода.

Корпусом устройства служит латунная трубка, в которую вставляется сердечник с медной обмоткой. Один из выводов катушки припаивается к электроду, а другой, во избежание повреждения, спаивается с более толстым проводом для его подключения к понижающему трансформатору.

В схеме также присутствует пружина, которая все время отталкивает электрод, когда тот убирается от поверхности металла. Пружина изготавливается из стальной проволоки и устанавливается между электродом и катушкой. Для соединения с выводом катушки следует предусмотреть пластину, которая бы замыкала контакт.

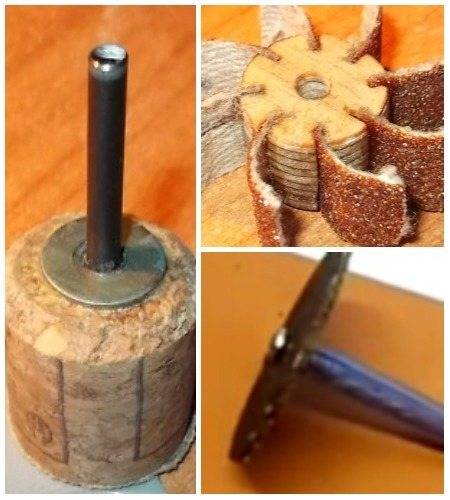

Самодельные насадки на гравер

Можно покупать насадки на гравер не только заводского производства, но также делать их своими руками. Специалисты мастерских и домашние умельцы придумали много вариантов, которые пригодны для выполнения различных операций с разными материалами.

Чтобы самостоятельно сделать полировальные, шлифовальные, фрезеровальные, сверлильные расходные принадлежности на дремель, а также приспособления для резания, используют такие материалы и детали:

- фанеру;

- наждачную бумагу;

- остатки абразивных кругов разной толщины от угловой шлифовальной машины (болгарки);

- фетр;

- войлок;

- различные ткани и резину;

- проволоку из стали;

- колесико от дешевой зажигалки;

- старые боры и сверла (их перетачивают);

- ножи от электробритвы;

- ножовочные полотна;

- металлические крышечки, например, от пивных бутылок;

- пробки из-под шампанского;

- обычный дюбель (на его шляпке делают зубья) и другие.

Ниже на фотографиях представлены некоторые готовые к практическому применению самодельные приспособления к гравировальному устройству фрезерного типа.

Дополнительно с самоделкой применяют специальные (например, алмазные) пасты

. При этом специалистами достигается результат финишной обработки заготовок разной плотности, сопоставимый по качеству с использованием заводских аналогов боров.

Самодельные насадки для гравера подойдут, чтобы выполнять разнообразные работы в бытовых условиях.

Они также позволят сэкономить денежные средства за счет применения доступных, дешевых материалов и деталей от подручных или вышедших из строя (ненужных, старых) механизмов.

Большое разнообразие различных насадок позволяет выполнять с помощью дремеля широкий перечень различных работ с разными материалами. Лучше подбирать расходники, соответствующие рекомендациям производителей оборудования. Профессиональные наборы

– это залог качества продукции, но стоят они дорого. Чтобы сэкономить, нужные приспособления можно изготовить самостоятельно. Только следует учитывать, что при этом гарантийное обслуживание на мини-дрель теряется, а во время эксплуатации может возрасти нагрузка на инструмент.

Очень часто, выполняя рельефное изображение на деревянной поверхности, мастера, дабы облегчить себе задачу, используют специальные бормашинки с различными насадками. В качестве этого оборудования можно использовать как стоматологический бор, так и специальные ручные граверы для определенного рода материала (стекло, дерево, металл). Резьба по дереву при помощи обычного гравера как раз для начинающих мастеров требует определенных навыков и несет некоторые сложности.

Самая первая проблема, с которой вам придется столкнуться — это выбор бормашинки из огромного множества вариантов, представленных на современном рынке.

Основные виды гравировки на металле

Ремесло под названием гравировка появилось множество столетий назад. Предметы и украшения, выполнение с индивидуальной гравировкой передаются поколениями. Гравировка на металле позволяет придать изделию индивидуальный вид и уникальность. На практике имеется несколько видов гравировки.

Ручная гравировка появилась самой первой, пользуется спросом при выполнении ювелирных украшение по сей день. Детали, имеющие неровную поверхность обработать машиной практически невозможно. Нанесение надписей на кольцах и других украшениях выполняется в основном ручным способом. Инструментом для работы служит штихель, небольшая стамеска с заостренным концом. Гравировка ручным способом делает приятным внешний вид, добавляет стоимости. Минусами данного способа стоит отметить высокую цену, выполнение работ требует необходимых профессиональных навыков и мастерства.

Ручная гравировка на металле

При механическом способе применяется специальный станок, используемый инструмент спец фреза, которая снимает часть верхнего слоя с поверхности изделия. Простая работа, а также невысокая ее стоимость сделали данный способ практически самым распространенным. Поверхность изделия должна быть максимально ровной и соответствовать размерам станины при оборудовании. Материалы повышенной прочности обрабатываются инструментом с алмазным напылением.

Лазерная гравировка на металле более новый способ обработки изделий. Быстрота работ, доступность технологий сделали метод наиболее используемым видом. Изделие принимает необходимый рисунок или надпись путем выжигания при гравировке лазером.

Процесс лазерной гравировки на металле

Данный вид имеет несколько минусов, одним из них является то, что надпись или рисунок быстро стираются с продукта. На ювелирных изделиях лазерная гравировка смотрится эстетично, качество работы зависит от инструмента и квалификации мастера.

Сущность технологии, как делается, особенности, преимущества

Лазерная технология гравировки использует излучение, у которого регулируется диаметр сфокусированного луча и его мощность. Установкой этих параметров можно не только резать материал, но и воздействовать лишь на поверхностный слой обрабатываемого предмета. Нанесение изображения происходит двумя способами.

- Верхняя часть поверхности нагревается до состояния плавления. В процессе перехода из одного состояния в другое в материале происходят физико-химические процессы, меняющие его структуру. Одним из сопутствующих эффектов является изменение цвета поверхности после ее кристаллизации. Контрастом внешнего вида обработанной и необработанной лазерным лучом поверхности создается изображение на предмете.

- Этот способ связан с изменением рельефа поверхности. Часть поверхностного слоя нагревается до температуры, при которой расплавленный материал выжигается в процессе испарения. Мощностью луча можно регулировать глубину снимаемой части поверхности, тем самым изменяя рельефность изображения.

Гравировка лазером на металле Основные преимущества лазерной технологии перед другими видами гравировки:

Гравировка лазером на металле Основные преимущества лазерной технологии перед другими видами гравировки:

- практически на любом материале можно нанести изображение лазерной гравировкой;

- любые, даже самые мелкие изображения выполняются с четким, хорошо видимым контуром;

- изображения с точки зрения дизайна выглядят очень привлекательными;

- предмет обработки из-за отсутствия непосредственного механического контакта с режущим инструментом не подвергается деформации, его нет необходимости закреплять;

- при лазерной гравировке происходит термическая обработка материала, что делает его устойчивым к истиранию, изображение имеет эстетичный вид долгое время.

- изображение принимает окончательный вид сразу после лазерной гравировки, нет необходимости в последующей доработке.

Лазерная гравировка легко адаптируется к автоматическому управлению. Работа по алгоритму программ исключает возможность субъективных ошибок. При ручной гравировке человеческий фактор не исключает риска совершения ошибки.

Нанесение изображения происходит согласно управляющих программ и осуществляется двумя методами — растровым и векторным.

- При растровом методе лазерная головка перемещается дискретно в одном направлении области гравировки, а затем опускается/поднимается вниз/вверх с минимально возможным шагом. Последовательно обрабатывая такими точками поверхность, получаем требуемое изображение. Таким способом гравируются изображения типа фотографий, картинок.

- При векторном методе лазер движется вдоль направления определенных линий. Этим способом обычно гравируют надписи и другие изображения в виде линий. Этот метод намного производительнее растрового, но если понадобится изменить толщину линий, без растровой гравировки не обойтись.

Интересное: Лазерная резка алюминия, нержавейки, листового металла и изделий

Применение: нанесение логотипов и не только

Гравировка шрифтов на алюминии. Свойство лазерной гравировки сохранять длительное время внешний вид в своей первозданной форме используется для нанесения логотипов на предметы, где она становится единым целым с ними самими. Некоторые наиболее часто применяемые варианты использования:

Гравировка шрифтов на алюминии. Свойство лазерной гравировки сохранять длительное время внешний вид в своей первозданной форме используется для нанесения логотипов на предметы, где она становится единым целым с ними самими. Некоторые наиболее часто применяемые варианты использования:

- логотипы на сувенирах и подарках (ручки, зажигалки, мобильные телефоны, ежедневники и другие);

- в ювелирном деле лазерная гравировка наносится на изделия из драгоценных металлов: браслеты, часы, перстни, кольца и другие;

- нанесение надписей и изображений на различные спортивные и другие награды;

- некоторые промышленные производители идентифицируют свою продукцию логотипами, выполненными лазерной технологией;

- на корпуса и панели приборов наносится техническая информация облегчающая пользователю их эксплуатацию;

- изготовление с помощью лазерной гравировки печатей, штампов;

- нанесение дублирующих знаков на русском языке на клавишах и кнопках техники зарубежного производства.

Технические возможности лазерной гравировки поднимают на более высокий уровень возможности рекламного бизнеса

В переизбытке рекламной продукции потребитель обязательно обратит внимание на оригинальность плакатов и вывесок, на которых информация дается четким, с высокой детализацией изображением

Гравировка логотипа на брелок из металла

Гравировка логотипа на брелок из металла

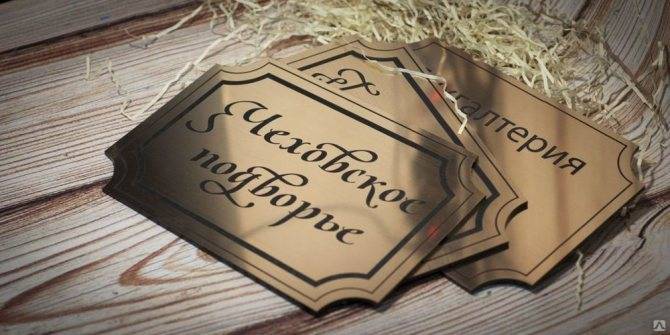

Гравировка текста и изображения на табличке

Гравировка текста и изображения на табличке

Гравировка текста на металлической табличке

Гравировка текста на металлической табличке

Фрезерная гравировка металла

Самым быстрым и самым точным методом нанесения гравировок на металл является фрезерная технология. Таким путём можно обрабатывать металлы разной природы и разного состава с целью декорирования их поверхности. Фрезерная и лазерная гравировки не являются конкурирующими технологиями, скорее они дополняют одна другую. В одних случаях больше подходит лазерное оборудование, в других – фрезерное.

Современное фрезерное оборудование уже давно не походит на своих «прародителей» из 18 века. Это станки с программно-числовым управлением, которое в автоматическом режиме руководит движением фрез разного диаметра сверхпрочного состава. Конечно, работа, выполненная фрезой, может уступать лазерному методу по точности, своей филигранности контуров, но вот по производительности и глубине воздействия она превосходит лазерную обработку. Фрезерные методы потребляют значительно меньше энергии, но они не позволяют выполнять сверхтонкие перегородки между соседними штрихами.

Для нанесения изображений в форматах 3D гравировки массово применяется фрезерное оборудование. К таким изделиям относятся в первую очередь:

- изделия ювелирного класса в виде различных колец, медальонов, запонок и браслетов;

- ремни и кошельки из кожи, сумки и портмоне;

- приборы столового и кухонного назначения;

- изделия оружейной принадлежности, как холодное оружие, так и горячее;

- элементы памятников культуры и истории из камня натуральных и искусственных составов;

- управляющие элементы компьютерных устройств;

- сувенирные изделия из обычных материалов и драгоценных, полудрагоценных камней.

Технология гравирования

Наибольшей долговечностью обладает лазерная гравировка металла, что обусловливает ее высокую цену. Ювелирные украшения, имеющие надписи или узоры, выгравированные с лазером, довольно дорогие. Но самая красивая – алмазная гравировка. Ее выполняют специальной фрезой, которая, удаляя верхний слой металла, образует четырехгранные ямки, способные сверкать на свету. Ее применяют в ювелирном искусстве и в производстве сувениров. Но цена на такие изделия высокая.

Виды техник гравировки:

Электронное гравирование

Электронное гравирование

- Штриховая. Представляет собой неглубокую резьбу по металлу в виде штрихов, контурных линий, точек и различных углублений. Выполняется специальным инструментом – штихелем.

- Обронная или трехмерная гравировка. Это механический способ. Представляет собой глубокие трехмерные изображения. Объемные рисунки получают при использовании станков или гравировальных машинок.

В процессе гравирования выполняется нанесение рисунка на металл резцом. Технология гравирования подразумевает как плоскостное, так и трехмерное гравирование.

Плоскостное гравирование

Выполняется на плоских или объемных изделиях и предназначено для нанесения надписей, контурных рисунков и графических работ. Производится с помощью резца. Чтобы осуществить процесс плоскостного гравирования, необходимо выполнить следующие этапы:

- Подготовка рисунка. Рисунок выполняется на бумаге, в натуральную величину, все тени и переходы на рисунке заштриховываются.

- Подготовка поверхности. Очищают и шлифуют металлическую поверхность. Идеальный результат достигается при помощи мелкозернистой наждачной бумаги или пемзы.

- Перенос изображения на поверхность. Поверхность покрывают небольшим слоем краски – подойдет белая акварель или жидко разведенная белая гуашь. На высохшую краску переносят рисунок с помощью острого карандаша и копирки.

- Готовый эскиз необходимо покрыть лаком на спиртовой основе или нитролаком для его закрепления, иначе он сотрется в процессе работы.

- Проводят гравирование ручным или механическим способом.

Процесс лучше всего выполнять на матовой поверхности – так блики от полированного металла не будут мешать работе. Если необходим глянцевый эффект, то полировку нужно проводить после гравирования.

Трехмерное гравирование

Более распространенный вид гравировки, чем плоскостной. Изображение может быть рельефное, или даже скульптурное. А также можно сделать выпуклое или углубленное изображение. Широко применяется не только в изготовлении художественных предметов, но и в промышленности. Поэтапное выполнение трехмерного гравирования:

Обронное ( трёхмерное ) гравирование изделий производят на копировально – фрезерных станках или вручную с помощью гравера

Обронное ( трёхмерное ) гравирование изделий производят на копировально – фрезерных станках или вручную с помощью гравера

- Перевод рисунка с помощью акварельных красок и острого инструмента. Переводят изображение, используя копировальную бумагу, так и с воском.

- Поверхность покрывают тонким слоем расплавленного воска, а затем переводят на него рисунок.

- Гравирование. Если изображение выпуклое, то сначала делают контур острым инструментом, а затем вокруг изображения удаляют слой металла. На уже углубленную поверхность наносят рельеф.

- Если углубленный рисунок, то после того, как очерчен контур, удаляют металл внутри изображения, постоянно сравнивая глубину с образцом, выполненным из гипса или пластилина.

Готовое изображение чистят, шлифуют и полируют для получения конечного результата. Качественную шлифовку обеспечит специальное устройство – шлифмашина прямая. Современное производство обеспечивает наличие специальных штампов, которые облегчают процесс. Но в этом случае получается серийное производство, а не индивидуальная уникальная работа. Такое гравирование подходит для выпуска серии одинаковых работ, когда это необходимо.

Устройство лазерного гравёра для домашнего пользования и его принцип работы

Основой лазерного принтера является оптическая система. По своей сути это неоднородные линзы, собранные воедино. Их задача – сфокусировать световой поток от лазерного светодиода в мельчайшую точку, усилив его.

Также нельзя умалять и роль трансмиссионной и контрольной систем. Первая включает в себя сервоприводы, синхронизирующие лазер с заданной программой. Вторые, состоящие из датчиков и вычислительных схем, обеспечивают безошибочную работу систем оборудования.

ФОТО: bing.comЛазерный гравёр заводского производства

ФОТО: bing.comЛазерный гравёр заводского производства

Механическая часть состоит из основных опорных частей и вспомогательных механизмов, которые составляют устройство самого агрегата. И наконец, охлаждение. Без этой системы кулеров, радиаторов лазер бы моментально перегрелся и сгорел – при работе он очень сильно нагревается.

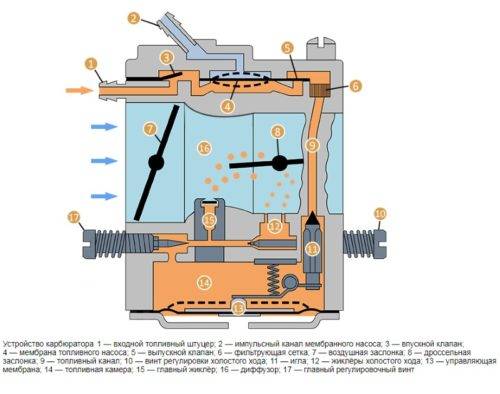

Схема электроискрового станка

Обработки металлов электроискровым способом очень распространена, поэтому очень сложно рассмотреть все виды оборудования и модели конкретных установок. Они все объединены общими конструктивными элементами:

- источником постоянного тока;

- конденсатором;

- вибратором;

- переключателем режимов.

Конструкция, работающая в электроискровом режиме, может отличаться рядом характеристик, допускающих работу с тем или иным материалом, но общие принципы построения рабочей схемы одинаковы.

Батарея конденсаторов согласована с механическим движением электрода, разряд происходит в момент максимального сближения рабочих поверхностей. Релаксационные генераторы импульсов определяют максимальный заряд конденсатора при максимальной амплитуде отклонения от точки сближения. После искрового разряда конденсатор успевает зарядиться в полном объеме.

Обзор наиболее популярных насадок для работы по дереву и металлу

Древесина принадлежит к числу наиболее часто обрабатываемых при гравировании материалов наряду со стеклом, металлом, камнем. Дремели часто используют при выполнении резьбы по дереву, сверления в нем миниатюрных отверстий, нанесения изображений на поверхности данного материала, шлифовки, а также создания небольших пазов или шпунтов. Поэтому популярными разновидностями насадок для работы по дереву являются:

- фрезы по дереву;

- сверла;

- круги для резки;

- полировальные, шлифовальные круги и цилиндры;

- шарообразные и конусообразные боры;

- алмазные и твердосплавные насадки разных форм;

- войлочные шарошки.

Существуют также специфические разновидности фрез по дереву, но они используются даже специалистами очень редко. Приобретать расходные материалы, чтобы обрабатывать древесину разных пород с помощью прямошлифовальной машины, рекомендуется набором. Таким образом, все, что может понадобиться при выполнении рабочих манипуляций, будет собрано сразу в одном кейсе.