Какие существуют типы карпулинга

Существует несколько различных моделей карпулинга. Некоторые из них подходят для бизнеса, а другие нет.

Открытые и эксклюзивные сети

Возможно, наиболее распространенная модель основана на открытой сети, где каждый пользователь системы потенциально может найти друг друга в поездках. Однако это может вызвать проблемы с безопасностью для организаций и учреждений, которые хотят предоставить безопасную услугу карпулинга среди обычных сотрудников или студентов.

Модель открытой сети также предлагает меньшую эффективность, поскольку пользователи, вероятно, имеют разные места назначения. Внутри частных сетей водители автомобилей обычно едут на одно рабочее место, в школу или в другое место и обратно.

Фиксированное и динамическое согласование поездок

Неэффективность возникает в другой традиционной модели, где согласование поездок основывается на заранее определенной группе, маршруте или почтовом индексе. Затем согласованные пользователи должны совместно координировать свое путешествие и планирование поездки. Сравните это с динамическим согласованием поездок, которое адаптируется к требованиям в реальном времени и грамотно подбирает наиболее оптимальные маршруты.

Совместные затраты и бесплатное использование

Многие платформы карпулинга также приняли модель разделения затрат. Они разделяют расходы со своими пользователями, взимая плату. Такая установка является одной из самых непродуктивных для бизнес-целей, поскольку создает еще одно препятствие для привлечения пользователей. Настроить совместное использование автомобилей уже сложно без дополнительного трения. Когда пассажирам придется платить и вводить свою платежную информацию в систему, они с меньшей вероятностью будут использовать программу карпулинга.

Существует также бесплатная модель для пользователей, которая даже дополнительно стимулирует участие, предлагая вознаграждения за частое использование автомобилей. Вознаграждения финансируются за счет части абонентской платы клиента – небольшого, но эффективного вложения для поддержания активности и заинтересованности карпулеров при решении проблем, с которыми сталкиваются в университетском городке или на территории из-за чрезмерного использования автомобиля для одного человека.

назначение, основные характеристики, виды и выбор

Зубило – ударно-режущий инструмент, который используется для рубки металла или скалывания камней.

Сфера применения прибора очень широкая.

Без этого приспособления не обойтись в строительстве, слесарном деле, в хозяйстве.

С его помощью выполняют канавки и пазы на металлических поверхностях, демонтируют кирпичные или бетонные стены.

Также можно снимать старую отделку, разбирать спресованное оборудование, вынимать гвозди или откручивать гайки.

Разные виды зубило предназначены для выполнения разных задач.

Устройство и характеристики

Зубило представляет собой металлический стержень, заточенный с двух сторон, с плоским обухом.

В зависимости от конструктивных особенностей приборы делятся на два вида: ручные и для электроинструментов.

Стержень может иметь овальное, прямоугольное, круглое сечение или форму многогранника.

Основные характеристики:

• вид инструмента;• назначение;• тип хвостовика;• длина и ширина рабочей части;• диаметр;• материал изготовления;• конструкция;• вес.

Для комфортной эксплуатации модели оснащаются специальными «грибками».

Это резиновая накладка, которая гасит отдачу, и обеспечивает точное попадание молотком.

Материал

Одним из самых важных критериев, на которые следует обращать внимание при выборе, является материал изготовления. Модели, предназначенные для обработки разных видов металлов, изготавливаются из углеродистой инструментальной стали, для обработки камня – из конструкционной стали

Модели, предназначенные для обработки разных видов металлов, изготавливаются из углеродистой инструментальной стали, для обработки камня – из конструкционной стали

Модели, предназначенные для обработки разных видов металлов, изготавливаются из углеродистой инструментальной стали, для обработки камня – из конструкционной стали.

Размеры и вес

В работе чаще всего используется плоское зубило.

Существует более 20 видов.

Модели отличаются между собой по разным параметрам.

Общая ширина – 5-25 мм.

Общая длина – 100-200 мм.

Длина рабочей части – 25-60 мм.

Есть модели, используемые для обработки мягких, средних, твердых металлов.

От размера зависит и вес прибора.

Легкие ручные весят в среднем 210-380 г, тяжелые, предназначенные для применения с разными видами электроинструмента – 590-750 г.

Виды зубило и их назначение

Существует несколько разновидностей зубил.

От вида инструмента зависит его функциональное назначение и сфера применения.

• Слесарное – самое распространенное, используется для обработки незакаленного металла.

• Пика используется вместе с электроинструментом.

Это может быть как строительное зубило для пневматического бетонолома, который применяется при демонтаже бетонных стен, так и модели для перфораторов, отбойных молотков.

• Крейцмейсель

Кромка этого прибора не только заостренная, но и зауженная, благодаря чему можно выполнять пазы и небольшие канавки на металлических поверхностях.

• Канавочник (канавочное)

Зубила этого вида отличаются наличием специальной кромки, при помощи которой можно делать фигурные вырезы на камне и металле.

• Кузнечное оснащается деревянной рукояткой, за счет чего его можно применять не только для холодной, но и для горячей рубки металла.

Еще один вид зубил – самодельное.

Такой инструмент вы можете сделать в своей кузне.

Нужно только располагать приспособлениями для раскалки, выпрямления и шлифования металла.

Его потенциала хватает для выполнения хозяйственных работ (рубка проволоки, откручивание старых гаек, вырубка канавок на металлических поверхностях).

Что нужно знать о зубилах

Используйте в работе только исправные зубила.

Определить это можно по внешнему виду.

Если на поверхности прибора есть какие-то дефекты, заусеницы, или он расклепан, его применять нельзя.

Чтобы увеличить рабочий ресурс прибора, его необходимо периодически затачивать.

Заточка проводится под углом 35, 45, 60 или 70 градусов в зависимости от вида инструмента.

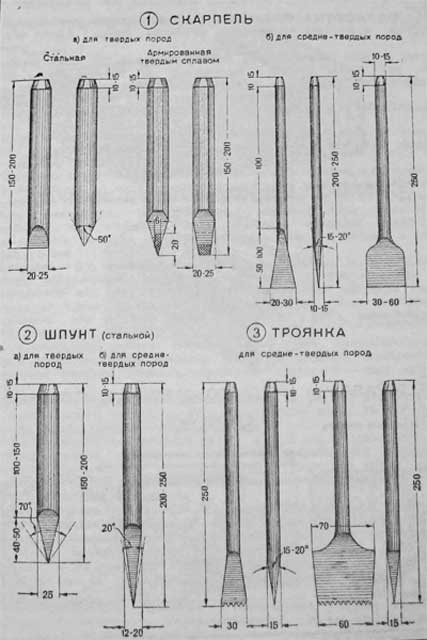

Шпунт, скарпель и троянка – инструменты для обработки камня.

Точная ударная обработка производится инструментом для обработки камня пневматическими молотками или вручную. Для точной ударной обработки применяются следующие инструменты.

Шпунт (лист 1, рис. 2) — круглый или граненый стальной стержень длиной до 250 мм, заостренный с одного конца – инструмент для обработки камня. Угол заострения зависит от твердости пород и составляет для твердых пород около 70°; для среднетвердых пород — 20°.

Породы мягкие (кроме талькохлорита) шпунтом не обрабатываются.

Шпунты изготовляются из углеродистой или легированной стали. Более усовершенствованные шпунты имеют на рабочем конце штифт из твердого сплава.

Обработка шпунтом — первая операция точной обработки; следующая непосредственно за околом камня закольником или расклиниванием. Неровности поверхности после обработки шпунтом — не более 15 мм; общая правильность ее проверяется линейкой (при обработке плоскости) или шаблоном – (при обработке профиля). Наибольшая точность размеров детали после обработки шпунтом — в пределах + 5 мм.

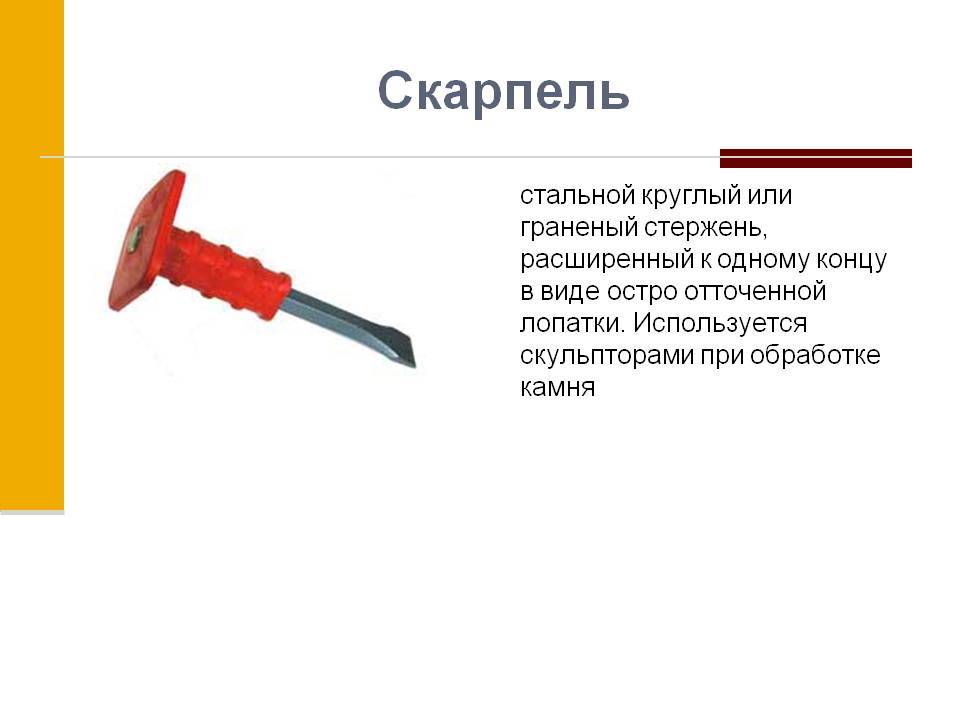

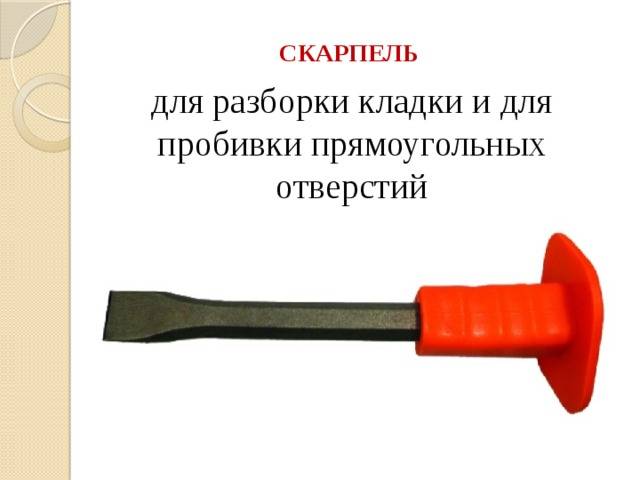

Скарпель — род долота; применяется для придания окончательного размера облицовочной детали (лист 1, рис. 1). Изготовляется из углеродистой или легированной стали; улучшенные скарпели снабжаются на конце пластинкой твердого сплава. Угол заострения в среднем: для твердых пород — около 50°, для среднетвердых и талькохлорита — 15—20°.

фото инструмента по камню

В облицовочных работах скарпель чаще всего применяется для точной обработки ребер смежных элементов профиля, выполненных в ударной фактуре. Точность обработки скарпелью — доли миллиметра.

Троянка — острое долото с зубками (лист 1, рис. 3) для обработки пород средней твердости. Угол заострения — около 15—20°; расстояние между зубками — от 1 до 6 мм.

Точность обработки троянкой от + 1 до + 2 мм в зависимости от величины зубков. Обработка троянкой предшествует обработке скарпелью. Своеобразная декоративность поверхности камня, обработанного троянкой, допускает применение этого вида отделки в качестве окончательной фактуры.

Удар по троянке, скарпели и шпунту производится стальным молотком (киянкой) весом 0,5—2,0 кг, имеющим незначительную кривизну, соответствующую радиусу удара (рис. 3a). Для тонких орнаментальных работ иногда применяют деревянную колотушку с чашеобразной формой рабочей части. Вес колотушки от 0,5 до 4,0 кг. Материалом для нее служат прочные сорта дерева.

Виды

Разновидности:

- Слесарное. С его помощью чаще выполняется рубка металлов. За счет острой рабочей части инструмент может применяться для разметки листового металла, откручивая болтов, удаления шляпок заклепок. Наконечник по ширине чуть больше стержня.

- Канавочник. Предназначен для вырубания фигурных канавок. Канавочники делятся на отдельные группы зависимо от формы режущей части, которая бывает полукруглой, волнистой, П-образной, овальной.

- Кузнечный. Такие зубила могут иметь разную форму. Главная конструкционная особенность — наличие проточки в хвостовой части, которая нужна для закрепления инструмента в металлической или деревянной рукояти. С помощью кузнечного зубила пробивают отверстия в разогретых деталей из металла, оставляют насечки.

- Пика. Рабочей частью практически не отличается от слесарных зубил. Главное отличие — форма хвостовика. Она сужается, не имеет набойника. Инструмент можно крепить в перфораторе. Рабочая часть может быть широкой, узкой или точечной.

- Скарпель. Предназначен для обработки камня. Внешне похож на лопатку. На хвостовой части закрепляется широкий резиновый набойник. Он защищает руку от попадания молотка или кувалды.

Классификация

Чаще всего востребованы следующие четыре вида рассматриваемого инструмента:

- Долота с плоской ударной кромкой – основная разновидность.

- Поперечные или накидные долота. Используются для обработки в труднодоступных местах.

- Скарпели полукруглого типа. Такие зубила эффективны при оформлении круглых внешних поверхностей и канавок соответствующего профиля.

- Инструмент с алмазным наконечником. Учитывая высокую твёрдость алмаза, такие скарпели находят применение при получении углублений с заострённым дном.

Скарпели различают также по хвостовой форме — ударной и удерживающей части. При ручной обработке камня удерживающую часть инструмента выполняют таких размеров и конфигурации, чтобы она легко удерживалась в руке, для механизированной обработке посадочная часть соответствовала размерам полости в перфораторе.

Иногда к скарпелям относят и рельефные долота, которые предназначены для выдалбливания пазов и полостей в бетоне, но чаще подобные операции производят пильным диском.

Последовательность обработки камня.

Рациональная ударная обработка предполагает следующую последовательность работы при изготовлении сложного профиля (лист 2):

а)сбой закольником и шпунтом излишков камня в соответствии с обобщенной (черновой) линией профиля;

б)высечка опорных прямолинейных участков профиля шпунтом, троянкой и скарпелью; в) последовательное выполнение криволинейных участков поверхности; эта работа начинается всегда от прямых (опорных) участков профиля.

Механизация ударной обработки состоит в применении пневматического инструмента, который ускоряет обработку по сравнению с ручной в 2—3 раза; обработанная поверхность отличается большой однородностью.

фото последовательности обработки профеля

В зависимости от характера работ применяются пневматические молотки различной силы. В камнеобрабатывающей промышленности применяются молотки разнообразной конструкции, используемые в металлообработке и станкостроении (см. табл. ). Молотки с расходом воздуха более 1,0 м3/мин следует укреплять в специальной подвижной станине. В этом случае достигается упрощение труда камнеобработчика и обеспечивается получение более однородной поверхности.

Типовой набор инструментов для пневматического молотка при обработке по форме включает: скарпель, троянку, шпунт (применяется редко); при фактурной обработке—бучарды крестовые, бучарды ковальные (насечки).

Рабочая часть современного рационализированного инструмента армируется твердым сплавом.

Таблица.

Примерный набор пневматических молотков для обработки камня

| Вид выполняемой работы | Характеристика молотка | |

| Вес (кг) | Расход воздуха (м3/мин) | |

| Высечка букв, тонкие орнаментальные работы | 0,6 | 0,15 |

| Неглубокие орнаменты, тонкие скульптурные работы | 1,0 | 0,20 |

| Глубокие орнаменты, фактурная обработка малых поверхностей | 1,5-2,0 | 0,25 |

| Черновая отделка орнамента и скульптуры, фактурная обработка | 2.5 | 0,3 |

| Бурение крепежных отверстий, обработка по форме | 6-8 | 0,5-0,9 |

| Выполнение фактурных работ на твердых породах | 10-12 | 1,0-2,0 |

Сферы применения

Гравировка по камню применяется в таких отраслях, как:

- ювелирная промышленность;

- ритуальные услуги;

- строительство;

- прикладное искусство;

- другие сферы, связанные с использованием минералов.

При этом у каждой технологии тоже есть свое применение:

- ручная используется преимущественно для гравирования драгоценных и поделочных камней;

- пескоструйная – для обработки минералов твердостью до 9 баллов (Моос);

- ударная и лазерная – хорошо справляется твердыми породами (6,5–9 баллов) и чаще всего используется для нанесения изображений (особенно портретов) на надгробные плиты.

Лазером часто оформляют исторические памятники, обелиски и мемориальные таблички. В целом, лазерная гравировка используется в разных сферах – от ювелирного искусства до создания объектов городской среды.

Производители и цены

Лучшие марки:

- FIT 46755. Зубило с шестигранной основной частью. Изготавливается из инструментальной стали. Рукоять покрыта резиной, за счет чего инструмент удобно удерживать в руке, он не скользит при ударах. На набойнике закреплена грибовидная защитная пластинка.

- TOPEX 03A149. Предназначен для выбивания больших углублений. Имеет удобную прорезиненную ручку с большим «грибом» для защиты руки от попадания молотком. Набойник представлен шестигранным стержнем, устойчивым к ударной нагрузке.

- Stanley FatMax 25х305 мм. Предназначен для работы с металлами. Удобно лежит в руке за счет прорезиненной рукоятки с выемками под хват ладонью. Стержень шестигранный, есть большой «гриб» для защиты руки от ударов.

- SDS MAX MATRIX 70343. Оснастка для перфораторов. Предназначена для штробления стен. Компактное зубило из оксидированной стали устойчивое к образованию ржавчины. Может использоваться для рубки металла.

Перфоратор (Фото: pixabay.com)

Почему карпулинг выгоден

На самом деле идеальный инструмент для перемен существует – совместный частный транспорт. Карпулинг приносит так много пользы для окружающей среды, наших дорог, инфраструктуры, для наших финансов и даже для улучшения психического здоровья.

Технологии смартфонов позволили нам изменить модель пригородных поездок, сэкономив не только время и деньги людей, но и предоставив механизм, помогающий внедрять экологически безопасные методы работы за счет снижения воздействия на окружающую среду. ГИС-технология, которая лежит в основе нашей зависимости от приложений для бронирования, может стать идеальным механизмом для изменения политики.

Когда мы смотрим на статистику, мы узнаем, сколько людей водят одноместные автомобили в развивающихся странах. Например:

- В Австралии 69% австралийцев ездят на работу

- В Великобритании 68% населения ездят на работу на машине

- В США 84,6% всех американцев имеют водительские права

- В Канаде более 70% людей имеют водительские права

Проблемы с инфраструктурой и перегруженностью образуются из-за низкой заполняемости и частных транспортных средств.

Например, согласно оценкам, в восьми столицах Австралии предотвращение заторов обходится предприятиям в 8 миллиардов долларов в год. Социальные и широко распространенные издержки заторов, которых можно избежать, оцениваются в 16,5 миллиардов, а к 2030 году они оцениваются в 37,3 миллиарда.

Это же относится и к России, хотя таких подробных данных пока нет.

Однако большие успехи могут быть упущены, если основная экосистема не готова справиться с этим. Поскольку в городах и региональных центрах наблюдается дальнейший рост населения, дискуссии о модернизации экономики транспорта и инфраструктуры также должны набирать обороты во всем мире. Вот почему программы карпулинга для рабочих мест, университетов и сообществ будут продолжать играть важную роль в реформировании того, как общество движется вперед.

Особенности применения

Технологическая особенность данного инструмента – работа только с холодными заготовками, поэтому скарпели изготавливают из инструментальных сталей, которые содержат не менее 0,7% углерода, и предназначены для применения в условиях ударных нагрузок. Сталь имеет высокую поверхностную твёрдость, но зато быстро разупрочняется при нагреве. Типичные марки таких сталей – У7 по ГОСТ 1435-81 и ХВ4, В2Ф, 11ХФ по ГОСТ 4543-81.

Скарпели по граниту или базальту должны иметь повышенную прокаливаемость, и поэтому отличаются более продолжительным сроком службы. Инструмент изготавливают из высокоуглеродистых легированных сталей типа 12Х1 или ХВГ. Такие же требования предъявляются и к скарпелям для перфоратора.

Мелкозернистая структура, исключающая хрупкость, получается обязательной проковкой заготовок. Другие марки сталей использовать не рекомендуется.

Выбор гравировального оборудования

Для правильного выбора станка или маркиратора учитываются следующие критерии:

- выбранная технология обработки – это может быть ударный, фрезерный или лазерный гравер;

- рабочая зона станка – она определяется размерами камня.

Любое оборудование может устанавливаться стационарно, тогда каменные заготовки надо будет подвозить. Также можно выбрать мобильные (переносные) модели, которые располагаются непосредственно над обрабатываемой поверхностью.

Фрезерно-гравировочный станок с ЧПУ – весьма сложная машина с широким функционалом. При выборе такого оборудования надо учитывать финансовые возможности, объемы производства и поставленные задачи.

Если сравнивать ударно-гравировочный и лазерный станок, то первый выигрывает за счет создания более глубоких борозд-сколов. При этом ударное оборудование имеет ряд других недостатков:

- более медленное выполнение работ за счет необходимости осуществления многочисленных ударов;

- необходимость отходить от края, из-за чего обработка каменных изделий с краями становится невозможной;

- небольшой ресурсный запас и высокая стоимость гравировочных игл при периодичности замены через каждые 10–15 нанесений;

- регулярное обслуживание с частой заменой подверженных износу деталей – иглы, упора, лапы датчика.

Лазерное гравировальное оборудование лишено всех этих недостатков. К тому же оно позволяет создавать фотографические изображения и при этом не требует механического контакта при выполнении работ, то есть не образует шума и пыли. Выбор лазерно-гравировального станка более выгоден и по экономическим показателям: себестоимость гравировки на нем в 5 раз ниже, чем на ударном оборудовании.

Если говорить о конкретных моделях, то из фрезерно-гравировальной группы хорошую репутацию у промышленных потребителей заслужил станок WATTSAN 0404 MINI. Это – компактный настольный фрезер, выполненный в цельнолитом корпусе, с числовым программным управлением системы NcStudio. Также есть более крупногабаритная стационарная модель – WATTSAN A1 6090, предназначенная для обработки заготовок большого размера.

Из лазерного оборудования популярностью пользуется маркиратор газовый CO2 CLMM-A01 от компании Rusmark. Он устанавливается стационарно, подходит для гравирования любых органических материалов, характеризуется высокой надежностью и производительностью.

Также следует обратить внимание на комбинированный лазерно-ударный станок Миртелс LT60120M. В нем сочетаются преимущества обеих технологий обработки камня, что обеспечивает получение качественных рисунков на максимальной скорости

Такой агрегат оснащен двумя разными головками – ударной и лазерной, благодаря чему работы выполняются в двух режимах

Это делает его универсальным при работе с разными каменными породами, даже имеющими структурные дефекты

Такой агрегат оснащен двумя разными головками – ударной и лазерной, благодаря чему работы выполняются в двух режимах. Это делает его универсальным при работе с разными каменными породами, даже имеющими структурные дефекты.

Особенности инструментов по металлу

В работе с металлическими заготовками требуется особый инструмент, которым можно будет выполнять углубленные разметки и проводить контуры на твердотельной поверхности. Обычная маркировка не всегда себя оправдывает, поэтому та же чертилка для работы с металлом или угольник слесарный выполняются из высокопрочных марок стали. Это же относится и к штангенциркулям. Присутствие в их составе стойких к износу рабочих наконечников обусловлено не только обеспечением возможности выполнения углубленной в основу разметки. Мягкие металлы подвержены деформации, из-за которой утрачивается нормативная точность. По этой причине изготовители инструмента применяют победитовые напайки и делают основу из сталей специальных марок.

В плане технологических приемов измерения данный инструмент в целом соответствует аналогам, предназначенным для дерева

В конструкционном отношении разметочный инструмент по металлу практически идентичен тем же циркулям и рейсмусам, но важно учитывать и другую особенность. Корпусная основа в части рукоятки, к примеру, может быть универсальной. Используя разные насадки, мастер применяет ее и в операциях с древесными материалами, и в работе с металлом

Используя разные насадки, мастер применяет ее и в операциях с древесными материалами, и в работе с металлом

Например, рейсмусы во многих моделях допускают оснащение металлическими износостойкими кернами

Используя разные насадки, мастер применяет ее и в операциях с древесными материалами, и в работе с металлом. Например, рейсмусы во многих моделях допускают оснащение металлическими износостойкими кернами.

2000 – сегодня

Спустя несколько лет в новом тысячелетии технологии по-настоящему изменили правила игры в карпулинге!

Системы GPS и смартфоны стали популярными потребительскими товарами, давая обычным людям базовые инструменты для эффективного составления собственных планов совместного использования поездок. Представляя такие компании, как Uber и Lyft, даже Taxi начала прыгать на подножку технологий. Сегодня Uber заявляет, что у них более пяти миллионов водителей в 65 странах!

За последние два десятилетия мы наблюдали, как технологические предприниматели воспользовались этой возможностью, создав для этой цели разнообразное программное обеспечение, которое распространяется и на общественный транспорт по запросу. Технологическое развитие продолжается и сегодня, и рынок предлагает все, от приложений для карпулинга для личных автомобилей до платформ управления карпулингом для предприятий.

От скромного ручного начала карпулинга, услуги превратились в мгновенное согласование поездок, интеллектуальную парковку с гарантированными местами и данные в режиме реального времени, способствующие снижению воздействия на окружающую среду. Увлекательная часть этой эволюции происходит, когда мы используем идеи, полученные с помощью совместной мобильности, в стратегическом планировании на будущее, поддерживая нашу потребность в сокращении заторов и сокращении выбросов.

Заточка

Поскольку рабочая часть инструмента постепенно тупится (чем тверже металл, тем быстрее она затупляется), ее нужно периодически затачивать. Заточку зубила можно выполнять с помощью специального станка с алмазным кругом.

Важно располагать рабочую часть инструмента противоположно направлению движения круга. При заточке необходимо регулярно охлаждать зубило в емкости с холодной водой, чтобы исключить перегрев. Длительность охлаждения — более 1 минуты

При заточке важно менять стороны обработки рабочей части инструмента, чтобы сделать одинаковые спуски с двух сторон

Длительность охлаждения — более 1 минуты

При заточке важно менять стороны обработки рабочей части инструмента, чтобы сделать одинаковые спуски с двух сторон

Во время работы важно учитывать угол для рабочей части ручного инструмента. Чем тверже будет металлическая заготовка, тем он должен быть больше. Подходящий угол заточки зубила для твердых металлов — 70°

Для мягких сплавов, например, алюминия — от 35° до 40°

Подходящий угол заточки зубила для твердых металлов — 70°. Для мягких сплавов, например, алюминия — от 35° до 40°.

Алюминий (Фото: pixabay.com)

Алюминий (Фото: pixabay.com)

Изготовление

Зубило можно изготовить своими руками. Для этого нужно подготовить:

- вермикулит;

- кузнечный горн;

- шлифовальный станок;

- набор напильников;

- кувалду;

- щипцы;

- наковальню;

- масло;

- болгарку;

- пружину из закаленного металла.

Изготовление:

- Болгаркой отрезать от пружины один виток.

- Нагреть отрезок, выпрямить его.

- Кувалдой придать рабочей части нужную форму.

- Раскалить металл докрасна, поместить его в вермикулит.

- Выполнить обработку заготовки на шлифовальном станке.

- Нагреть заготовку до 760°C, опустить раскаленный металл в емкость с маслом. Нагреть заготовку повторно до 200°C. Оставить остывать без быстрого охлаждения.

Останется дошлифовать инструмент, сделать для него ручку. Изготовить ее можно из резины, пластика, дерева.

При выборе зубила по металлу нужно уделить внимание виду стали, которая будет использоваться для изготовления инструмента. У слишком дешевых приспособлений для работы с металлическими заготовками может быть мягкая рабочая часть, которая деформируется за несколько ударов

Если нужно обрабатывать твердые виды металлов, рекомендуется не экономить и купить качественный инструмент.

Варианты конструкции

Форма режущей кромки долота определяется твёрдостью обрабатываемого материала. Например, для удаления остатков застывшего раствора со стен кромку инструмента делают зубчатой и более широкой. Наоборот, при обработке камня повышенной твёрдости кромку выполняют более узкой: это увеличивает удельное усилие и энергозатраты каменщика. Такая же кромка характерна и для скарпелей, при помощи которых производят чеканку стен или архитектурных объектов.

Угол заточки зубил по камню у каменщиков и скульпторов различен: В первом случае наличие острой кромки не обязательно, поскольку основной функцией скарпеля является не формообразование, а разрушение камня. Наоборот, при художественной обработке камня угол заточки не должен превышать 12…15°.

Иногда скарпели используют в качестве бурового инструмента. Ввиду постоянного наличия тормозного момента, вызванного сопротивлением камня, стержень скарпелей выполняют увеличенного диаметра, предусматривая плавные переходы от режущей кромки к опорной и посадочной частям. Таким образом избегают концентраторов напряжений, которые способствуют преждевременному выходу долота из строя.

Типовой режим термической обработки скарпелей – закалка в воду с температур 1220…1280°С, иногда — с последующим низким отпуском. Твёрдость рабочей части скарпеля должна быть не менее 62…65 HRC.

Кримпер. Как выбрать и пользоваться?

Колун для дров. Какой лучше?

![§ 6. инструменты [1982 сенаторов н.я., коршунова а.п., муштаева н.е. - лепные работы]](https://snabkz.ru/wp-content/uploads/b/1/a/b1ac6f752fd72c303ad6d2e053169624.jpeg)

![§ 6. инструменты [1982 сенаторов н.я., коршунова а.п., муштаева н.е. - лепные работы]](https://snabkz.ru/wp-content/uploads/3/1/0/3104756ee2f9f0a2afeec77c10483b78.jpeg)