Технические подробности

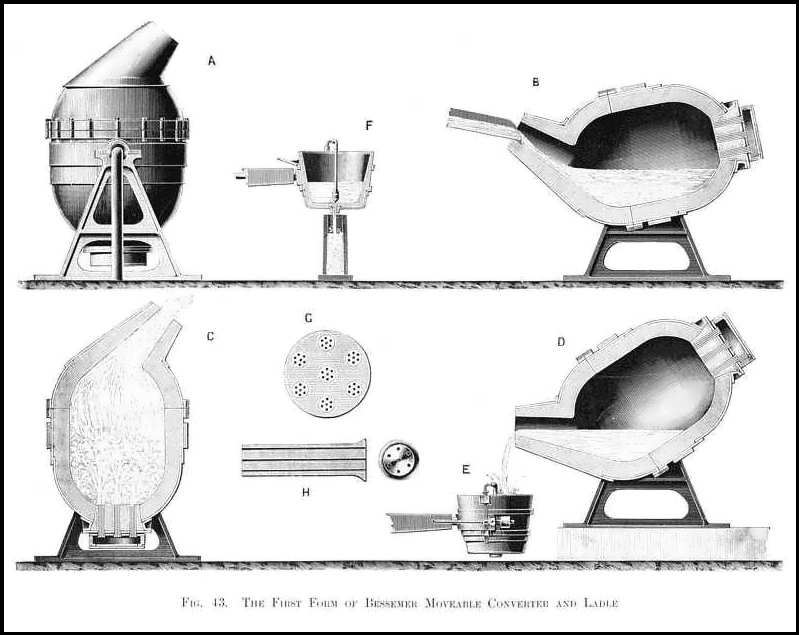

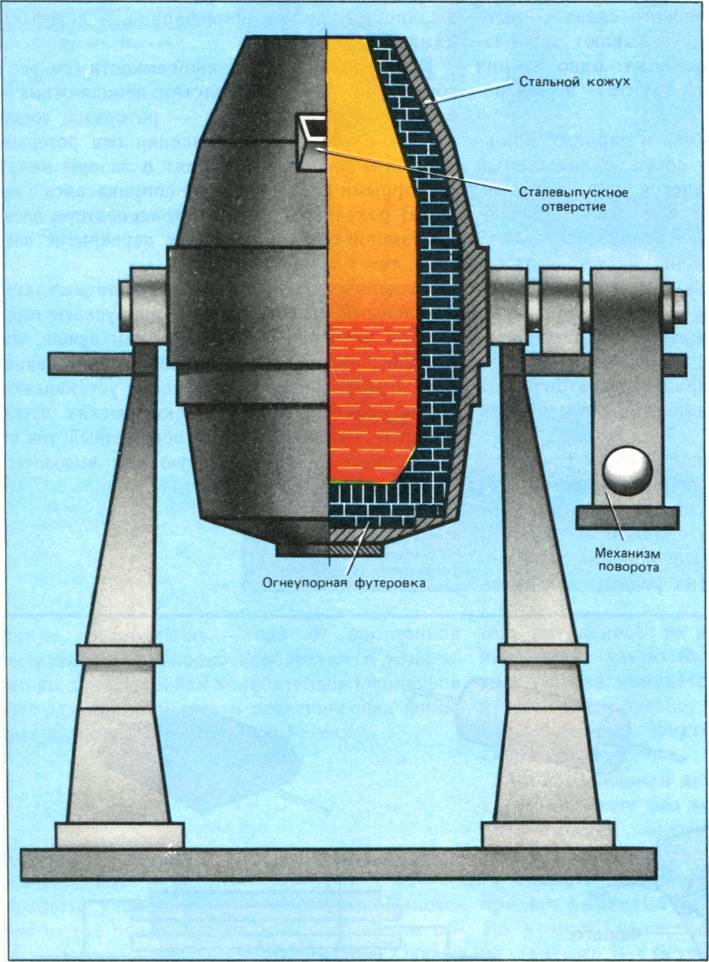

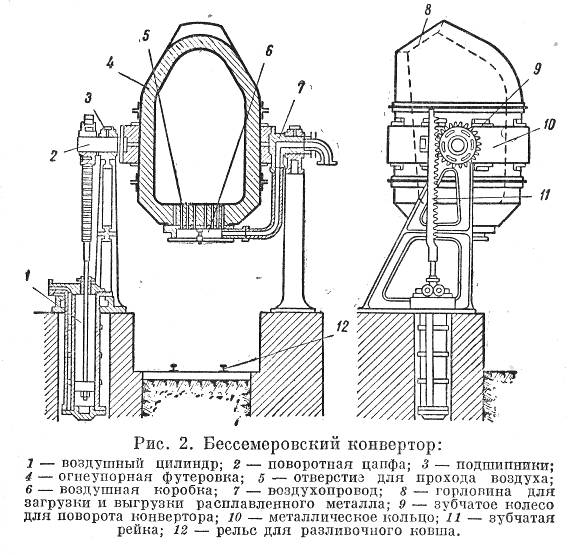

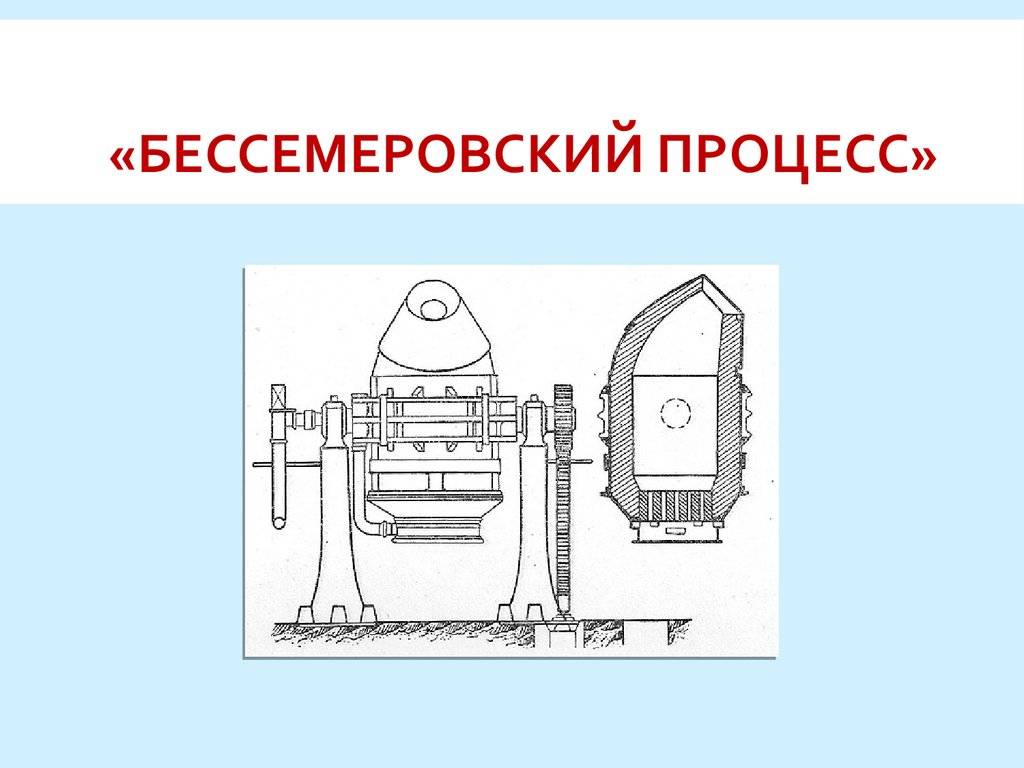

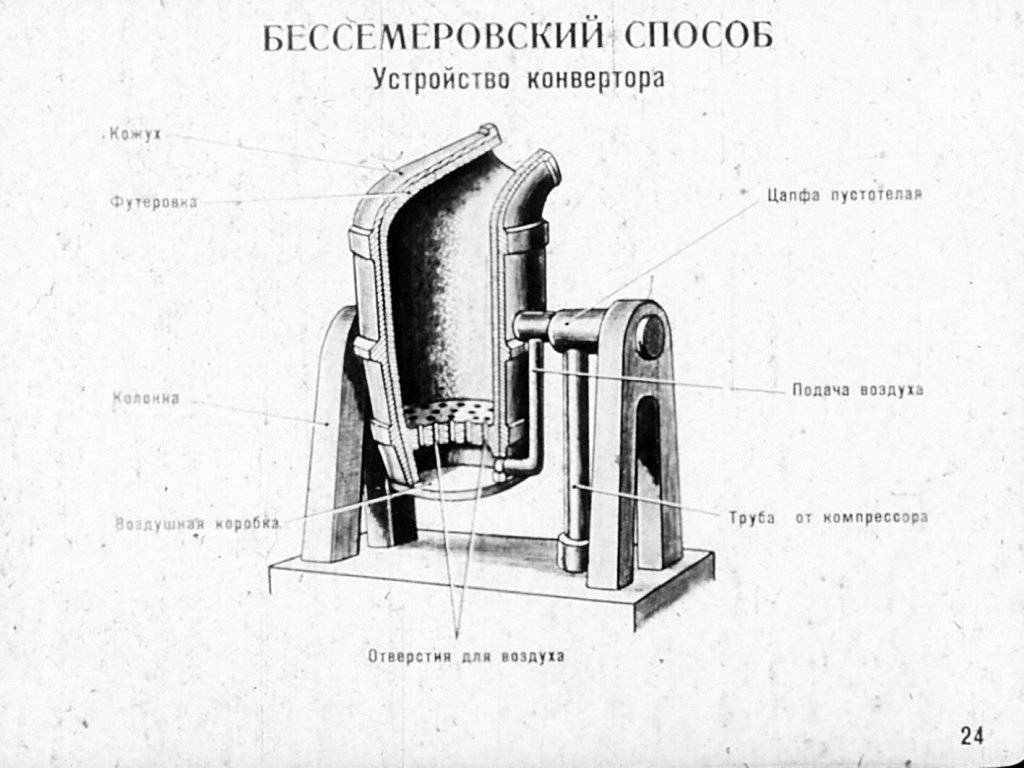

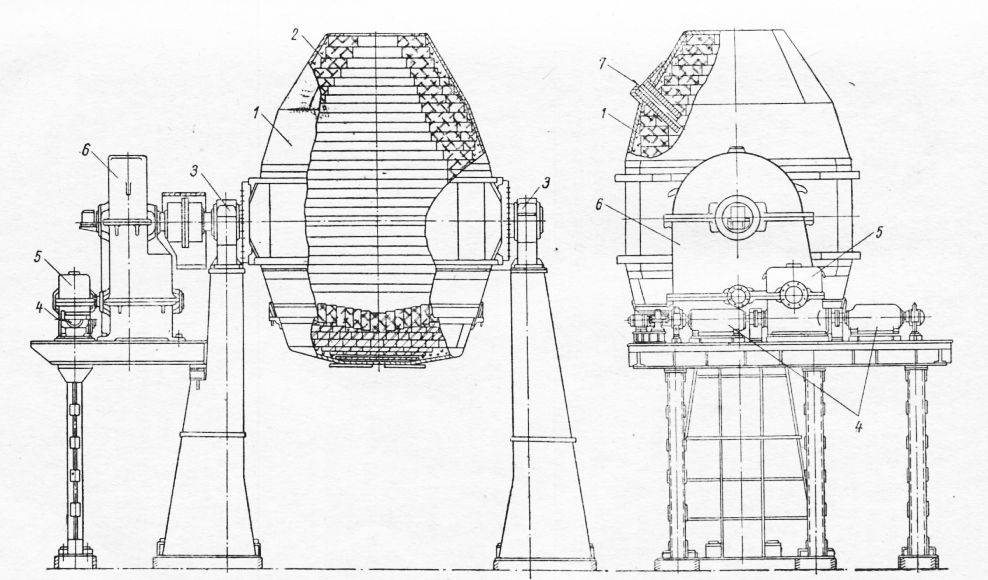

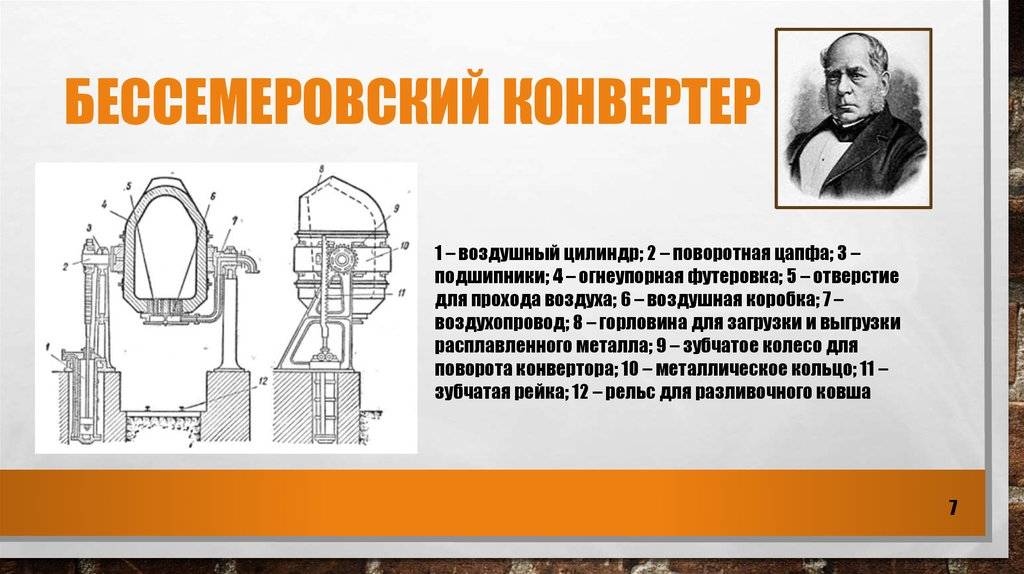

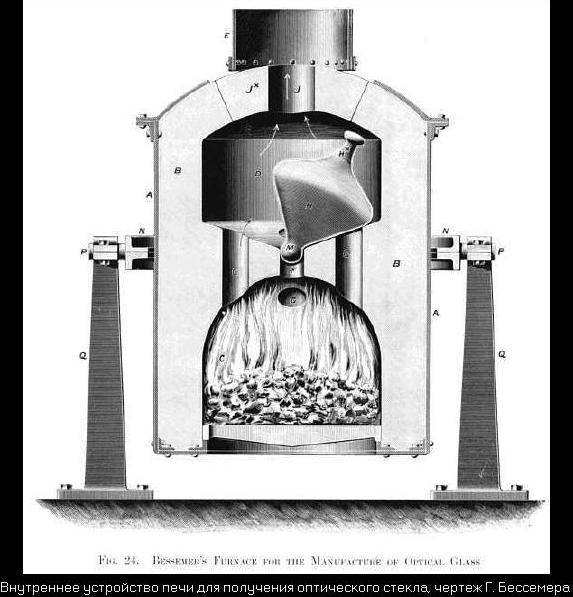

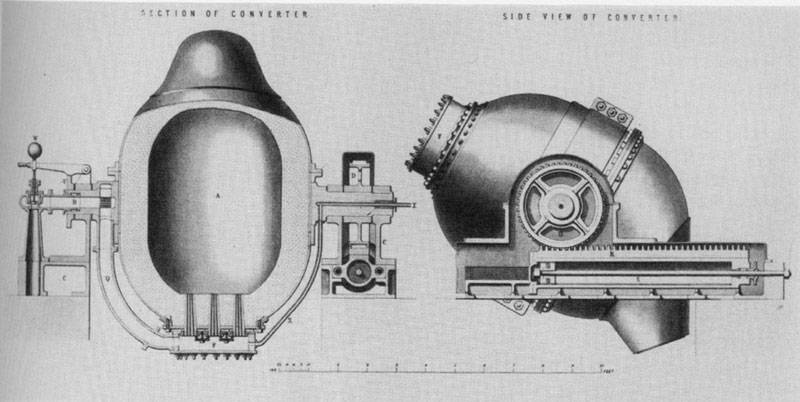

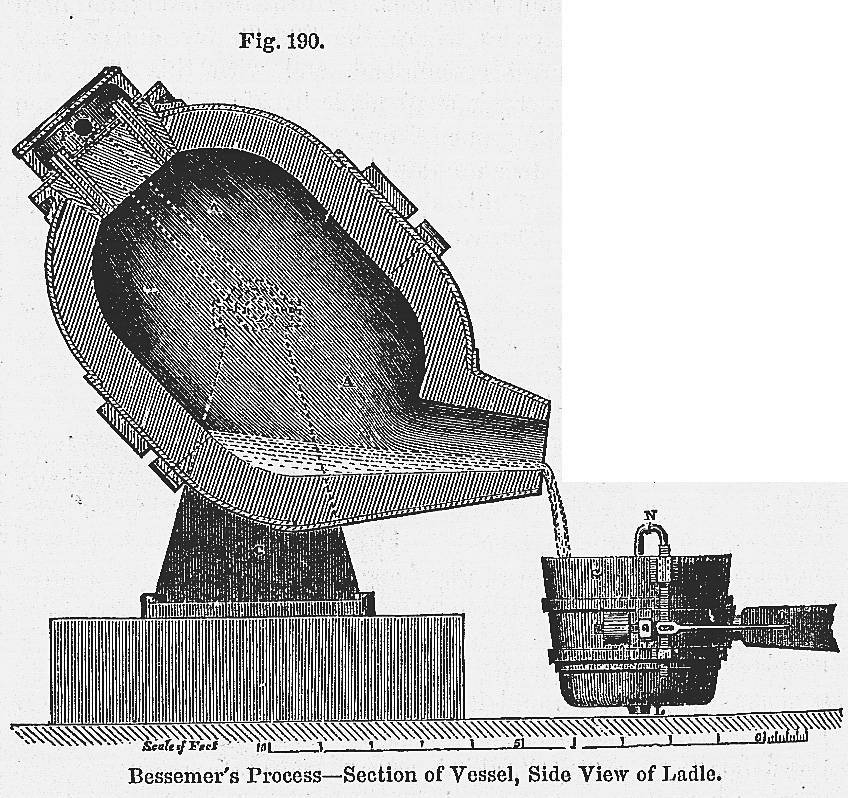

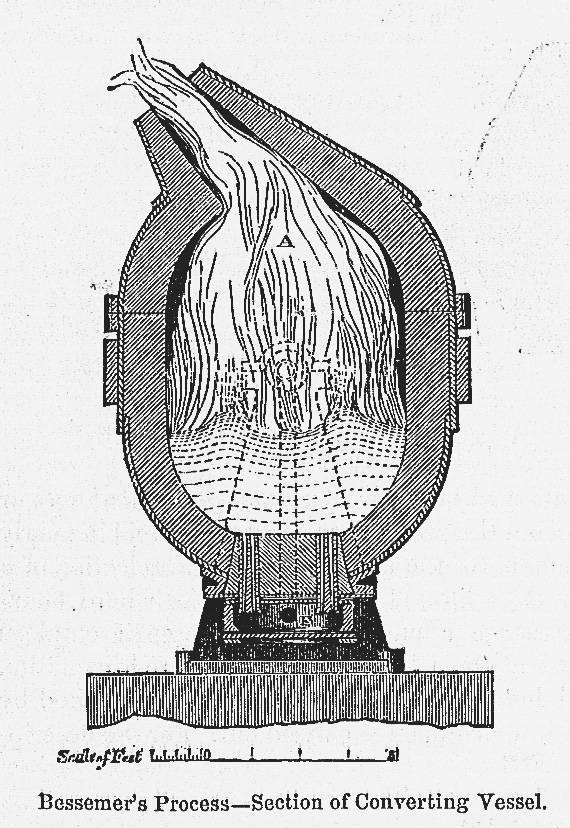

Компоненты преобразователя Бессемера.

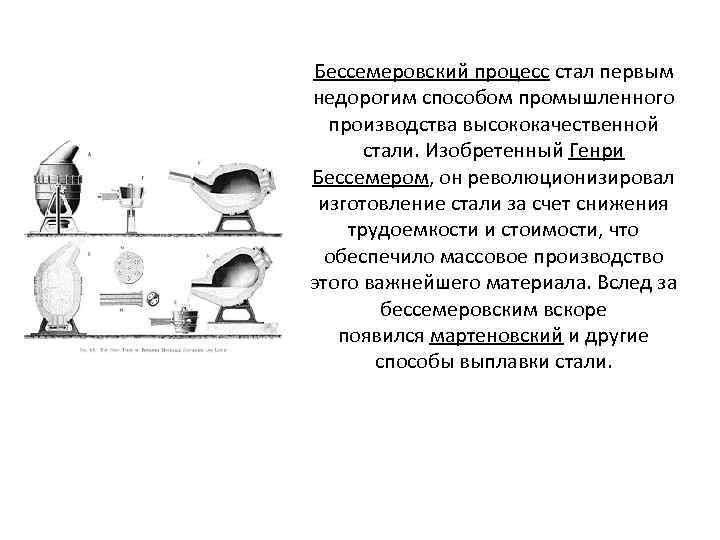

При использовании процесса Бессемера для превращения трех-пяти тонн железа в сталь требовалось от 10 до 20 минут – раньше для этого требовалось как минимум целый день нагревания, перемешивания и повторного нагрева.

Окисление

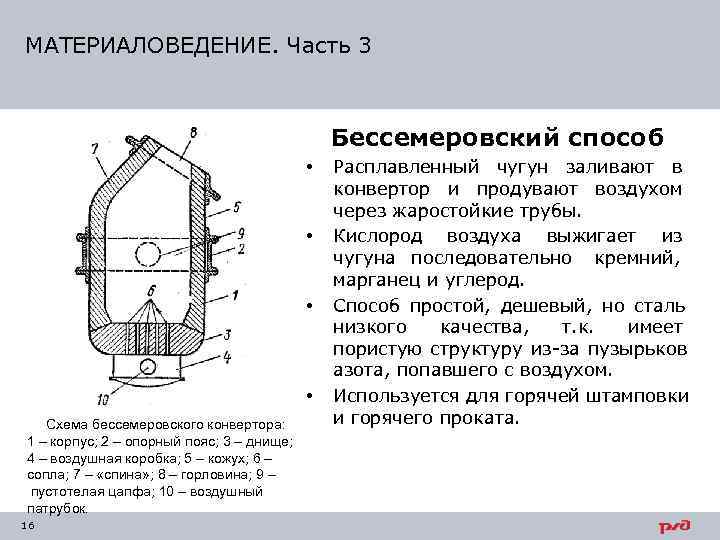

Продувка воздуха через расплавленный чугун вводит в расплав кислород, что приводит к окислению и удалению примесей, содержащихся в чугуне, таких как кремний , марганец и углерод в форме оксидов . Эти оксиды либо улетучиваются в виде газа, либо образуют твердый шлак . Огнеупорная футеровка конвертера также играет роль в конверсии – глиняная футеровка используется, когда в сырье мало фосфора – это известно как кислотный бессемеровский процесс. При высоком содержании фосфора в процессе обработки щелочного бессемеровского известняка используют доломит или иногда магнезит . Они также известны как преобразователи Гилкриста-Томаса в честь их изобретателей Перси Гилкриста и Сидни Гилкриста Томаса. Чтобы получить сталь с желаемыми свойствами, после удаления примесей в жидкую сталь можно добавлять добавки, такие как spiegeleisen (ферромарганцевый сплав).

Управление процессом

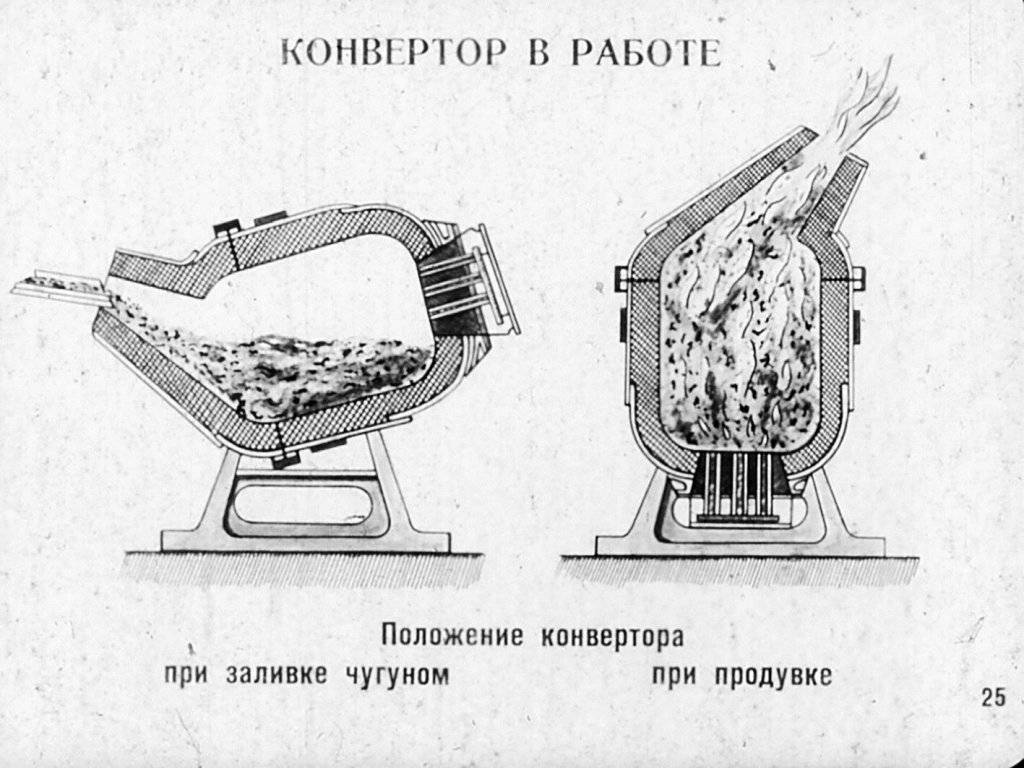

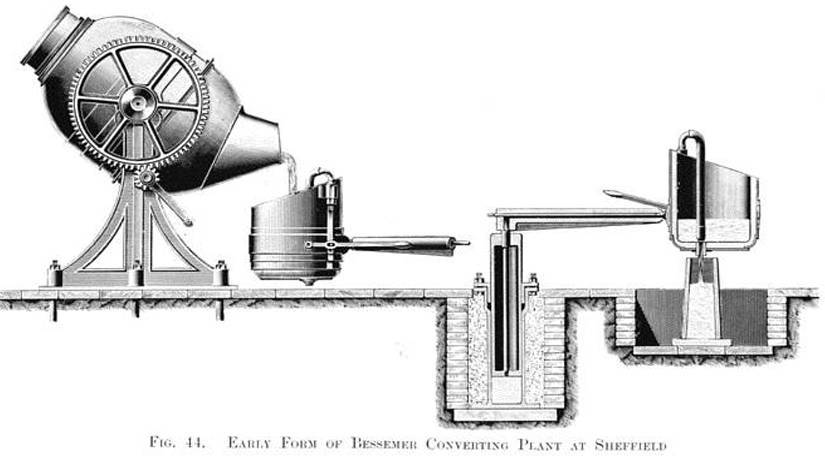

Когда требуемая сталь была сформирована, ее разливали в ковши, а затем пересылали в изложницы, а более легкий шлак оставляли. Процесс преобразования, называемый «ударом», длился примерно 20 минут. В течение этого периода о ходе окисления примесей судили по появлению пламени, выходящего из устья конвертера. Современное использование фотоэлектрических методов регистрации характеристик пламени в значительной степени помогло воздуходувке контролировать качество конечного продукта. После удара жидкий металл повторно науглероживался до желаемой точки и добавлялись другие легирующие материалы, в зависимости от желаемого продукта.

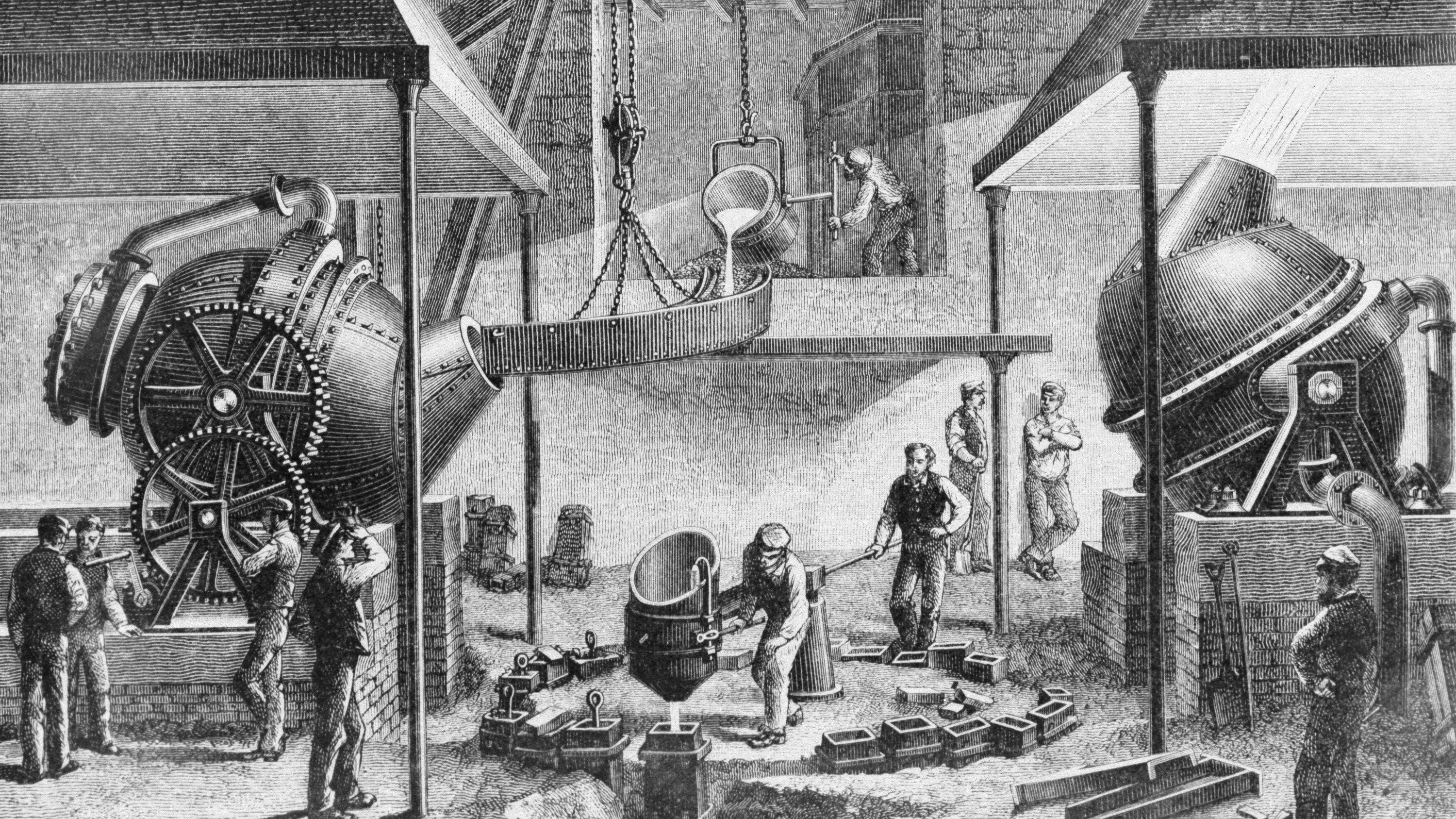

Конвертер Бессемера может обрабатывать «тепло» (партию горячего металла) от 5 до 30 тонн за раз. Как правило, они работали парами, в одну продували, а в другую наполняли или пробивали.

Процессы-предшественники

Конвертер Бессемера на заводе Högbo Bruk , Sandviken .

К началу 19 века процесс лужения был широко распространен. До тех пор, пока технический прогресс не позволил работать при более высоких температурах, нельзя было полностью удалить примеси шлака , но отражательная печь позволяла нагревать железо, не помещая его непосредственно в огонь, обеспечивая некоторую степень защиты от примесей источника топлива. . Таким образом, с появлением этой технологии уголь стал заменять древесный уголь в качестве топлива. Бессемеровский процесс позволил производить сталь без топлива, используя примеси железа для создания необходимого тепла. Это резко снизило затраты на производство стали, но сырье с необходимыми характеристиками было бы трудно найти.

«Основной» против кислотного бессемеровского процесса

Сидни Гилкрист Томас , лондонец, отец валлийский, был промышленным химиком, который решил заняться проблемой фосфора в железе, что привело к производству стали низкого качества. Полагая, что он нашел решение, он связался со своим двоюродным братом Перси Гилкристом , химиком на металлургическом заводе в Блэнавоне . Тогдашний менеджер Эдвард Мартин предложил Сиднейскому оборудованию для крупномасштабных испытаний и помог ему оформить патент, который был получен в мае 1878 года. Изобретение Сидни Гилкриста Томаса заключалось в использовании доломитовой, а иногда и известняковой футеровки для конвертера Бессемера, а не глины, и он стал известен как «основной» бессемеровский, а не «кислотный» бессемеровский процесс. Дополнительным преимуществом было то, что в результате этих процессов в конвертере образовывалось больше шлака, который можно было рекуперировать и очень выгодно использовать в качестве фосфорного удобрения.

Варианты технологий выплавки стали в открытых дуговых печах. Методы плавки стали в дуговых печах

- Главная

- >

- Библиотека

- >

- Производство стали в ДСП

Технология плавки в дуговых печах определяется составом выплавляемой стали и предъявляемыми к ней требованиями, а также качеством шихты. В зависимости от этих факторов технология плавки даже в одной печи может быть существенно различной. Существуют две основные разновидности технологии плавки легированной стали

- на углеродистой или «свежей» шихте;

- переплав легированных отходов.

Углеродистая шихта характеризуется повышенным содержанием углерода, фосфора, серы и отсутствием или незначительным количеством легирующих элементов. Для передела такой шихты в качественную сталь требуется проведение специального окислительного периода, в течение которого окисляются углерод, фосфор, кремний, хром, марганец, ванадий и др. Наличие окислительного периода является характерной особенностью технологии плавки на свежей шихте, поэтому она называется еще плавкой с полным окислением.

Плавка высококачественной стали на свежей шихте включает следующие периоды:

- заправку;

- загрузки шихты;

- плавления;

- окислительный;

- восстановительный.

Выплавка рядовой стали, а также высококачественной с внепечной обработкой проводится по упрощенной технологии под одним шлаком с интенсивным использованием кислорода и характеризуется отсутствием восстановительного периода. Проведение всех периодов плавки позволяет удалить из металла вредные примеси — фосфор и серу. Окисление углерода в окислительный период вызывает кипение ванны и способствует дегазации металла (удалению растворенных в нем водорода и азота), поэтому плавка с полным окислением позволяет получать из рядовой шихты качественную сталь.

Недостатком этого метода плавки является потеря некоторых содержащихся в шихте легирующих элементов (хрома, ванадия и др.) и большая продолжительность плавки.

При плавке методом переплава процесс ведется без окислительного периода, в результате чего некоторые из содержащихся в шихте легирующих элементов не окисляются и остаются в стали. Это позволяет полнее использовать легирующие элементы, содержащиеся в отходах, и уменьшить расход ферросплавов.

Однако отсутствие окислительного периода затрудняет удаление фосфора, поэтому для плавки методом переплава требуется чистая по фосфору шихта. Кроме того, отсутствие кипения ванны не позволяет удалять в течение плавки растворенные газы, что требует принятия дополнительных мер для их удаления.

На плавках методом переплава для ускорения нагрева металла, понижения в нем содержания углерода и растворенных газов часто применяют продувку кислородом. В результате экзотермических реакций кислорода с железом, кремнием и углеродом температура ванны быстро повышается, хром и другие легирующие элементы при этом окисляются незначительно, а выделяющийся СО ускоряет удаление газов. Такую разновидность технологии переплава называют плавкой с частичным окислением.

- ← Раздел 4.3.5

- Раздел 5.1 →

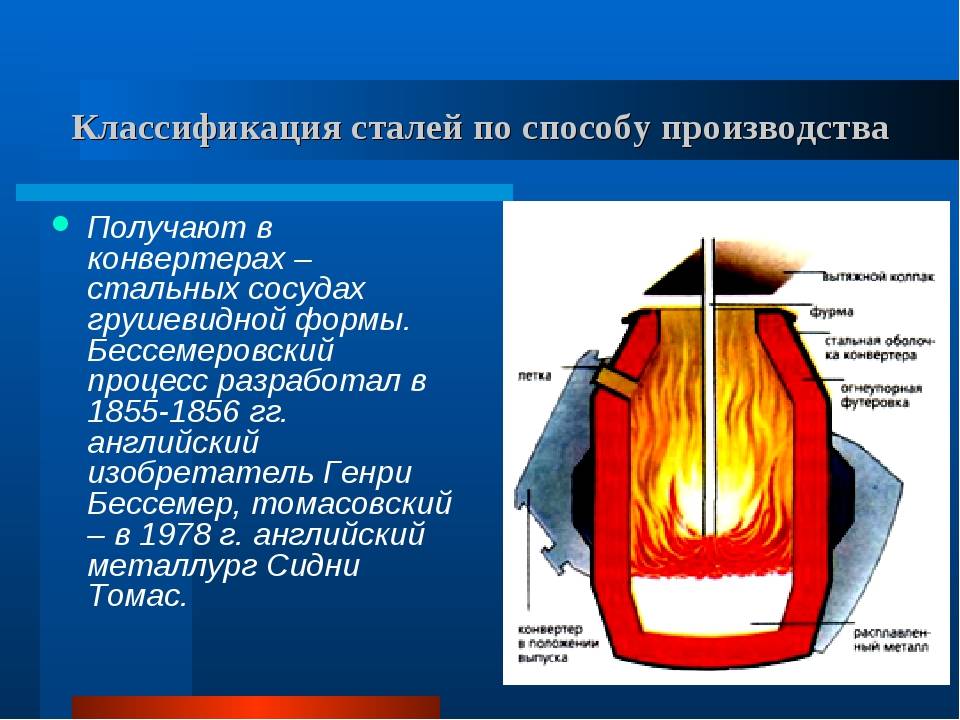

Кислородно-конвертерный процесс

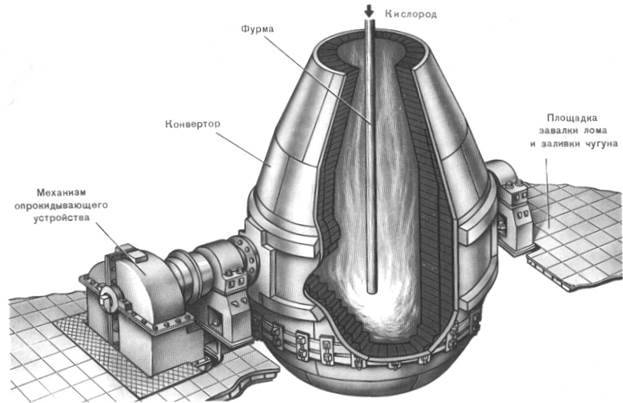

| Устройство кислородного конвертера. |

Кислородно-конвертерный процесс — это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоох-лаждаемую фурму.

| Последовательность технологических операций при выплавке стали в кислородных конвертерах. |

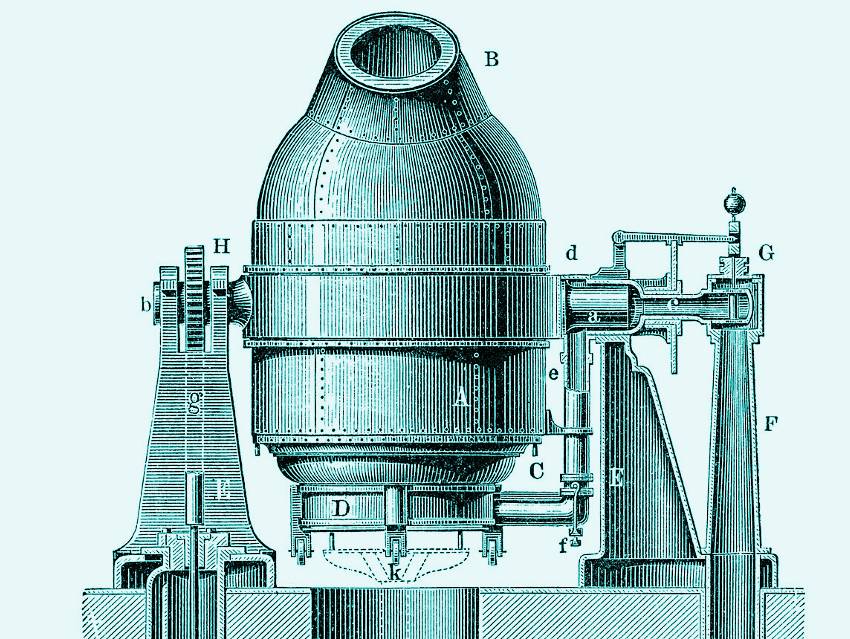

Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Кислородный конвертер — это сосуд грушевидной формы из стального листа, выложенный изнутри основным огнеупорным кирпичом. Конвертер может поворачиваться на цапфах вокруг горизонтальной оси для завалки скрапа ( лома), заливки чугуна и слива стали и шлака.

Кислородно-конвертерный процесс позволяет получать стали с минимальными содержаниями газов — азота, кислорода, водорода.

Кислородно-конвертерный процесс представляет собой один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом.

| Изменение содержания СОг в отходящих газах по ходу кислородно-конвертерной плавки. |

Высокопроизводительный кислородно-конвертерный процесс является одним из наиболее важных металлургических объектов автоматизации. Усовершенствование его управления необходимо для получения стали с заданными температурой и составом при максимальной экономичности плавки. Однако задача полной автоматизации на основе совершенной модели процесса является крайне сложной и требует знания закономерностей воздействия множества факторов: физико-химических, газо-гидродинамических и других, до настоящего времени недостаточно исследованных. Поэтому автоматическое управление вводится этапами и ограничивается пока главным образом применением статического метода.

Кислородно-конвертерный процесс произ-ва стали отличается тем, что примеси чугуна окисляются технически чистым кислородом, к-рый подается через водо-охлажденные фурмы в глуходонный конвертер сверху под большим давлением. Основная футеровка конвертера позволяет образовывать шлак, способствующий удалению фосфора и серы из металла. Интенсивный нагрев металла в конвертере при кислородном процессе позволяет использовать для плавки не только руду, но и лом в количестве до 300 кг на 1 m стали.

При кислородно-конвертерном процессе передел чугуна с содержанием фосфора до 0 3 % не представляет технологических трудностей. При более высоком содержании фосфора в чугуне применяют специальные технологические приемы для удаления фосфора из металла. Для наиболее полной дефосфорации металла при кислородно-конвертерном процессе необходимо создать условия для образования активного известково-железисто-го шлака. Скорость дефосфорации металла зависит от химического состава шлака, его жидкотекучести, теплового режима и ряда других факторов.

Во-первых, кислородно-конвертерный процесс, предназначенный в основном для непосредственного превращения жидкого чугуна в сталь, не содержит такие трудноуправляемые чисто теплотехнические периоды, как завалка с прогревом и, в известной степени, расплавление твердой шихты. С самого начала конвертерной плавки ведется продувка фактически жидкой ванны, что сопровождается бурным обезуглероживанием и процессами окисления других элементов чугуна. При этом операторы воздействуют на ход плавки такими мощными средствами, как изменение расхода кислорода и положения кислородной фурмы.

Используя преимущества кислородно-конвертерного процесса ( бурное кипение, исключительно быстрое регулирование температуры), можно его применять для получения легированных сталей без значительного пони -, жения производительности. Основной трудностью при этом является введение легкоокисляющихся элементов во время продувки. К таким элементам относятся хром, кремний, марганец.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, ( см. табл. 2.1), стальной лом ( не более 30 %), известь для наведения шлака, железная руда, а также боксит ( А1203), плавиковый шпат ( CaF2), которые применяют для разжижения шлака.

Важнейшей особенностью кислородно-конвертерного процесса является быстрое окисление фосфора с начала подачи кислорода и особенно во второй четверти продувки.

Производство стали кислородно-конвертерным процессом характеризуется меньшими удельными капитальными затратами по переделу, высокой производительностью агрегатов и более высокой производительностью труда по сравнению с мартеновским производством.

Важность [ править ]

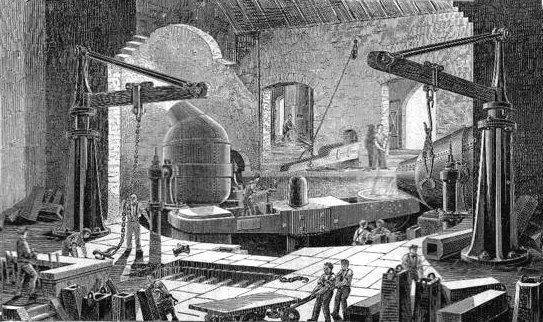

Бессемеровская печь в работе в Янгстауне, штат Огайо , 1941 год.

В 1898 году журнал Scientific American опубликовал статью под названием « Бессемеровская сталь и ее влияние на мир», в которой объяснялся значительный экономический эффект увеличения предложения дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых раньше была слишком дорогой.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали

До того, как она была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, и поэтому кованое железо использовалось на протяжении всей промышленной революции . После внедрения Бессемеровского процесса цена на сталь и кованое железо стала одинаковой, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе , препятствовали использованию бессемеровской стали во многих конструкционных приложениях. Мартеновская сталь подходила для строительства.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета бессемеровского процесса закончился и преобладал метод открытого очага . В « Обзоре торговли железом и углем» говорится, что он «находился в полубессознательном состоянии. Год за годом он не только прекращал прогрессировать, но и полностью падал». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одной из основных причин упадка гигантской компании по производству чугуна Bolckow Vaughan из Мидлсбро была неспособность модернизировать свою технологию. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора , а мартеновский процесс не позволял удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге он был вытеснен кислородным производством стали .

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

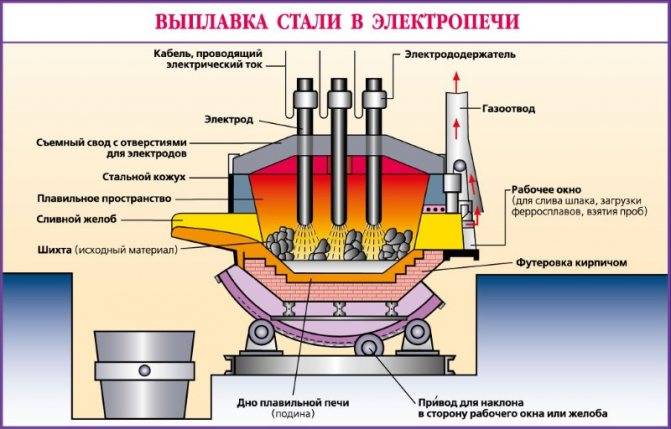

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

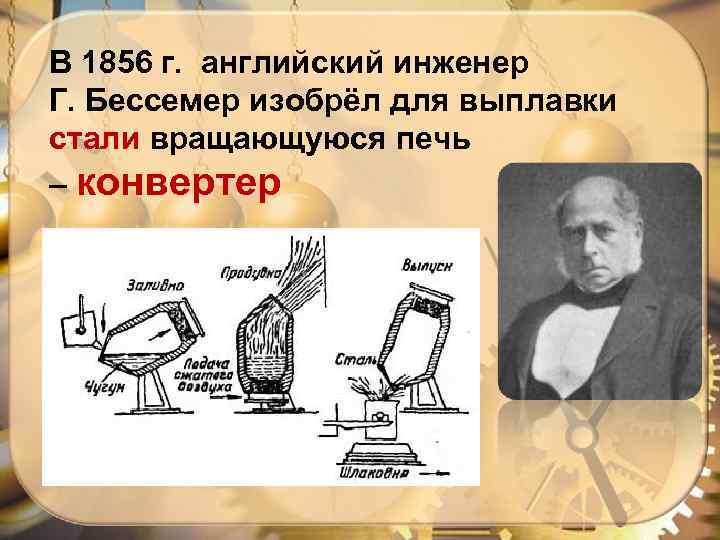

Конвертерное производство: в поисках кислорода

Предтеча конвертерного способа выплавки стали – бессемеровский процесс – появился раньше мартенов. Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

В 1878 году еще один англичанин Сидни Гилкрист Томас усовершенствовал изобретение своего земляка. Томасовские печи позволили выводить из расплава часть вредных примесей, таких как фосфор. Благодаря этому технология получила распространение в Бельгии и Люксембурге, где добывались высокофосфористые железные руды.

Однако, в обеих технологиях качество стали оставалось низким по сравнению с мартенами вплоть до начала 1930 годов. Именно тогда начались попытки внедрения кислородного дутья. В бессемеровских конвертерах жидкую сталь продували не воздухом, а чистым кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию такой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но Вторая мировая война затормозила технологический прогресс в металлургии.

Лишь после окончания войны с развитием криогенных технологий кислородные конвертеры начали вытеснять мартеновское производство. Первые промышленные цеха заработали в 1952 году. Производство конвертерной стали оказалось более производительным и экономным. Некоторое время на эту технологию переводили устаревшие бессемеровские цеха, но все чаще строили новые более совершенные производственные линии.

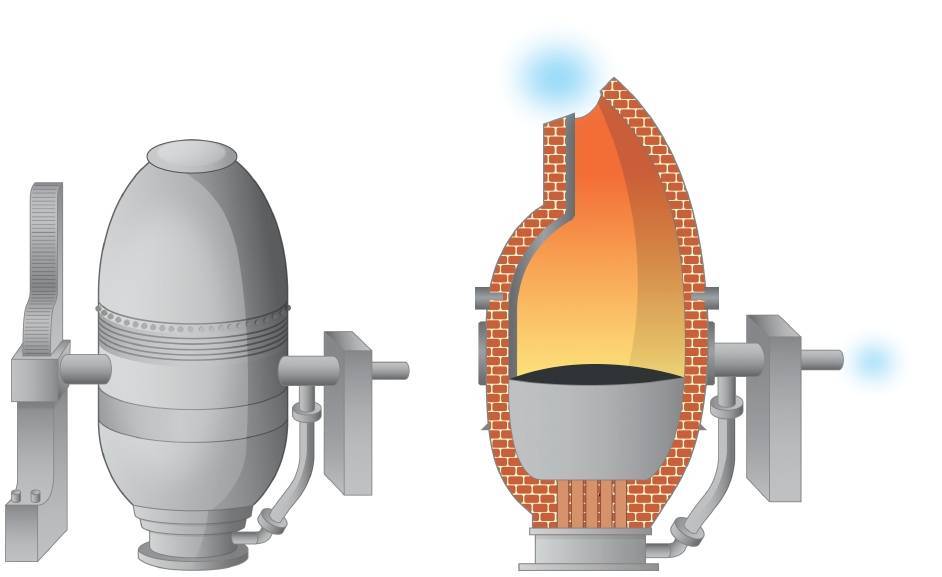

Современные кислородные конвертеры представляют собой сосуды грушевидной формы, изготовленные из стали. Внутри они обложены специальным огнеупорным материалом. Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня.

Важность

Бессемеровская печь в эксплуатации в Янгстаун, Огайо, 1941.

В 1898 г. Scientific American опубликовал статью под названием Бессемеровская сталь и ее влияние на мир объясняя значительный экономический эффект от увеличения поставлять из дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых раньше была слишком дорогой.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали

До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, и поэтому кованое железо использовалось повсюду. Индустриальная революция. После внедрения Бессемеровского процесса цена на сталь и кованое железо стала одинаковой, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, предотвратили использование бессемеровской стали для многих строительных конструкций.Мартеновская сталь подходит для структурных применений.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета Бессемеровского процесса закончился и открытый очаг метод преобладал. В Обзор торговли железом и углем сказал, что он находится «в полубессмертном состоянии. Год за годом он не только прекращает прогрессировать, но и полностью падает». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одна из основных причин упадка гигантской металлургической компании. Bolckow Vaughan Мидлсбро была его неспособность обновить свои технологии. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора. и мартеновский процесс не смог удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге он был заменен кислородное производство стали.

Вакуумно-дуговая, плазмо-дуговая и электронно-лучевая переплавка

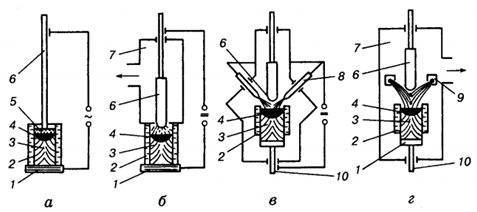

Вакуумно-дуговую переплавку (ВДП) проводят в вакуумных дуговых печах с электродом 6, что переплавляется (рис. 4, б), при этом слиток 3 образуется, как и в охлаждаемом водой кристаллизаторе 2. В корпусе 7 печи поддерживается вакуум около 1,5 Па, что способствует качественному очищению металла от газов, а направлена кристаллизация обеспечивает удаление неметаллических примесей, образование плотной структуры и исключает образование усадочной раковины. Вместимость печей для ВДП достигает 60 т.

- а — электрошлаковая;

- б — вакуумно-дуговая;

- в – плазмо-дуговая;

- г — электронно-лучевая;

- — охлаждаемый водой поддон;

- — кристаллизатор;

- — слиток;

- — металлическая ванна;

- — расплавленный шлак;

- — заготовка (электрод);

- — вакуумная камера;

- — плазмотрон;

- — электронная пушка;

- — устройство для извлечения слитка.

Плазмо-дуговую переплавку (ПДП) применяют для производства сталей и сплавов особо высокой чистоты. Источником нагрева является плазменная дуга с температурой 10 000-15 000 °С (рис. 4, в).

Переплавка производится в вакуумных установках, подобных тем, что используются для ПДП при остаточном давлении 0,001 Па (рис. 4, г).

Моральное устаревание

В США коммерческое производство стали с использованием этого метода было остановлено в 1968 году. Его заменили такие процессы, как основной кислород (Линц-Донавиц) процесс, который предлагал лучший контроль финальной химии. Бессемеровский процесс был настолько быстрым (10–20 минут для плавки), что оставлял мало времени для химического анализа или корректировки легирующих элементов в стали. Бессемеровские конвертеры не удаляли фосфор эффективно из расплавленной стали; по мере удорожания руд с низким содержанием фосфора увеличивались затраты на переработку. В процессе разрешено только ограниченное количество лом сталь для загрузки, что еще больше увеличивает затраты, особенно когда лом был недорогим. Использование электродуговая печь технология выгодно конкурировала с бессемеровским процессом, что привело к его устареванию.

Производство стали с использованием основного кислорода – это, по сути, усовершенствованная версия процесса Бессемера (обезуглероживание путем вдувания кислорода в виде газа в тепло, а не сжигания избыточного углерода путем добавления в тепло веществ, переносящих кислород). Генри Бессемеру были известны преимущества дутья чистым кислородом перед дутьем воздухом.[нужна цитата] но технология 19 века была недостаточно развита, чтобы позволить производить большие количества чистого кислорода, необходимые для того, чтобы сделать его экономичным.

Получение в мартеновских печах

Если в случае с конвертерным способом изготовления металла предусматривается обеспечение выжига воздушным кислородом, то мартеновский способ требует включения в технологический процесс железных руд и ржавого лома. Из этих материалов образуется кислород оксида железа, который также способствует выгоранию углерода. Сама же печь включает в основу конструкции плавильную ванну, которая закрывается жаропрочной кирпичной стенкой. Также предусматривается несколько камер регенераторов, обеспечивающих предварительный прогрев воздушной массы и газа. Регенерирующие блоки оснащаются специальными насадками, выполненными из огнестойкого кирпича.

Как и конвертеры, мартеновские плавильники функционируют периодически. По мере закладки новых партий шихты, то есть чугунной основы, поэтапно производится и сталь. Получение стали происходит медленно, так как переработка чугуна занимает около 7 ч. Но зато мартены позволяют регулировать химические свойства сплава путем внесения железных добавок в разных пропорциях – для этого используются руда и лом. На завершающей стадии формирования металла работа печи останавливается, шлак сливают, после чего добавляется раскислитель. Кстати, в такой печи можно получать и легированные стали.

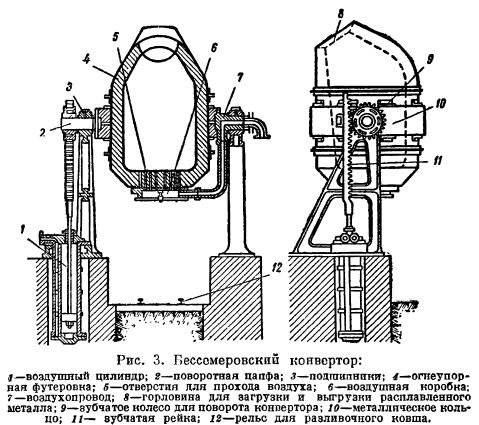

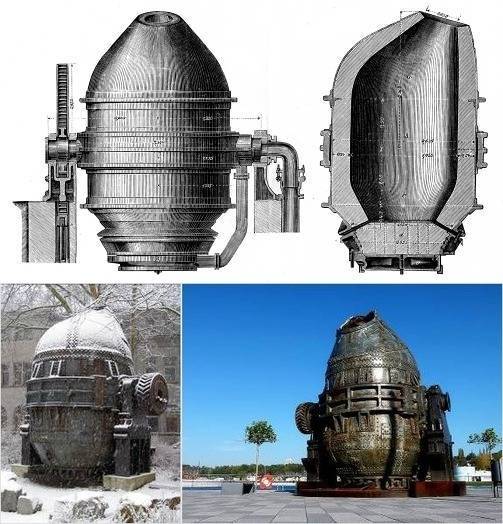

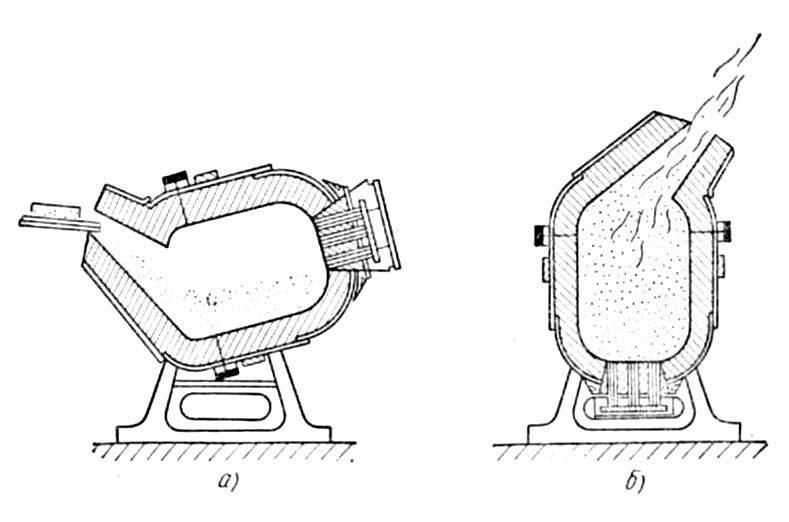

Бессемеровский конвертер

Распространение этой технологии в 20 веке было очень обширным. Она применялась в странах Америки и Европы. Объем выплавки на тот момент составлял примерно 12,5 миллионов тонн стали. Разработанная технология была настолько удачной, что ее на протяжении многих лет оставляли практически неизменной.

Конструкция конвертера бессемера обладает весьма большим количеством особенностей:

- Устройство представлено корпусом и днищем, а также воздушной коробкой.

- Корпус устанавливается на металлический пояс, который перераспределяет нагрузку.

- Днище имеет сопла, через которые может подаваться воздух для обеспечения протекания процесса окисления.

Устанавливаемое оборудование имеет большие размеры и массу, что существенно усложняет установку и фиксацию. Для конвертора требуется надежный фундамент, который сможет выдерживать давление от устройства и шихты в нем. Кроме этого, возникает довольно много трудностей с нагревом среды до температуры выше 1500 градусов Цельсия.

Кислородный конвертер

Кислородные конвертеры футеруют основными огнеупорными материалами в соответствии с характером осуществляемого процесса и свойствами образующихся шлаков.

Кислородный конвертер – это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360 С для завалки скрапа, заливки чугуна, слива стали и шлака.

| Устройство кислородного конвертера. |

Кислородный конвертер ( рис. 2.4) – это сосуд фушевидной формы 2, корпус которого сварен из листовой стали толщиной от 50 до 100 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

| Кислородный кон – конвертер фурма для подачи кисло-всртвр. |

Кислородный конвертер является реакторов периодического действия РИС-П.

Кислородный конвертер ( рис. 3.28) состоит из корпуса / диаметром до 8 м и днища 4, футерованных огнеупорным кирпичем, опорных подшипников 2, станин 5 и механизма поворота 3, позволяющего поворачивать конвертер на любой угол вокруг горизонтальной оси. Продувка кислородом производится через специальную водоохлаж-даемую фурму, вводимую в горловину конвертера. Наконечник фурмы имеет несколько ( 3 – 4) сопл Лаваля диаметром 30 – 50 мм, обеспечивающих скорость струи с числом Ма 2 при давлении кислорода 1 – 1 4 МПа. Наконечник устанавливается на высоте 1 – 2 м от уровня ванны. Продолжительность продувки составляет 20 – 25 мин. Преимуществом конвертеров является высокая производительность без расхода топлива, недостатком – невозможность использования большого количества скрапа в шихте.

Сколько 350-тонных кислородных конвертеров должно быть установлено на заводе, который оборудован 2 доменными печами с полезными объемами 3200 и 3000 м3, если КИПО для первой из них составляет в среднем 0 53, а для второй 0 55, а средняя длительность плавки в конвертере равна соответственно 45 и ПО мин. Выход стали составляет 0 93 массовой доли чугуна.

Футеровка кислородных конвертеров выполняется из специального периклазошпинельного или смолодоломитного кирпича.

Газы кислородных конвертеров также характеризуются высокими концентрациями оксидов азота.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш неред выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в пашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

В кислородных конвертерах освоено производство как углеродистой, так и легированной сталей. Побочным продуктом производства при продувке высокофосфористого чугуна является фосфатшлак, содержащий примерно 20 % Р2О5, который используют как ценное удобрение.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

| Схема дуговой плавильной печи. |

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.