Технические данные и характеристики станка ВМ127

| Наименование параметра | ВМ127 | ВМ127М |

|---|---|---|

| Рабочий стол | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Максимальная нагрузка на стол (по центру), кг | 300 | 800 |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1600 х 400 | 1600 х 400 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее перемещение стола продольное механическое и ручное, мм | 1000 | 1010 |

| Наибольшее перемещение стола поперечное механическое, мм | 300 | 300 |

| Наибольшее перемещение стола поперечное от руки, мм | 320 | 320 |

| Наибольшее перемещение стола вертикальное механическое, мм | 400 | 400 |

| Наибольшее перемещение стола вертикальное от руки, мм | 420 | 420 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола при ручном перемещении, мм* Размер 30 мм обеспечивается за счет выдвижения шпинделя | 30..500* | 30..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины, мм | 620 | 420 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное, мм | 4 | 4 |

| Перемещение стола на один оборот лимба поперечное, мм | 6 | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 40..2000 |

| Количество скоростей шпинделя | 18 | 18 |

| Наибольший крутящий момент, кгс.м | 137 | |

| Эскиз конца шпинделя | ГОСТ 836-72 | |

| Конус шпинделя | 50 | 50АТ5 |

| Наибольшее осевое перемещение пиноли шпинделя, мм | 80 | 80 |

| Перемещение пиноли на один оборот лимба, мм | 4 | 4 |

| Перемещение пиноли на 1 деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота шпиндельной головки, град | ±45 | ±45 |

| Цена одного деления шкалы поворота головки, град | 1 | |

| Механика станка | ||

| Быстрый ход стола продольный и поперечный, мм/мин | 3000 | 3000 |

| Быстрый ход стола вертикальный, мм/мин | 1000 | 1000 |

| Число ступеней рабочих подач стола | 18 | 18 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 25..1250 | 25..1250 |

| Пределы рабочих подач. Вертикальных, мм/мин | 8,3..416,6 | 8,3..416,6 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть | есть |

| Блокировка раздельного включения подачи | есть | есть |

| Автоматическая прерывистая подача Продольная | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | |

| Торможение шпинделя | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть |

| Привод | ||

| Количество электродвигателей на станке | 3 | 4 |

| Электродвигатель привода главного движения М1, кВт | 11 | 11 |

| Электродвигатель насоса охлаждающей жидкости М2, кВт | 0,12 | 0,12 |

| Электродвигатель привода подач М3, кВт | 3 | 2,1 |

| Электродвигатель зажима инструмента М4, кВт | Нет | АИР56В2УЗ |

| Электронасос охлаждающей жидкости Тип | Х14-22М | П-32МС10 |

| Производительность насоса СОЖ, л/мин | 22 | 22 |

| Габарит станка | ||

| Габариты станка, мм | 2560 х 2260 х 2430 | 2560 х 2260 х 2500 |

| Масса станка, кг | 4250 | 4250 |

- Полную величину указанных ходов можно использовать только при отсутствии деталей и устройств, ограничивающих перемещение стола, салазок или консоли, например:

- при установке в шпинделе оправки с фрезой сокращается вертикальный ход;

- при установке обрабатываемой детали или приспособления, свисающих между столом и зеркалом станины, сокращается поперечный ход салазок.

- При этом необходимо установить ограничительные упоры с учетом отклонения подачи в пределах ограничения перемещения стола, салазок или консоли.

- Во всех случаях использования полных ходов с механической подачей необходимо проверить возможность работы на холостом ходу и при обработке внимательно наблюдать за работой станка.

- В связи с наличием перебегов перемещаем узлов по инерции фактическая величина механических ходов Уменьшена на величину 10—20 мм соответствии с чем присверлены ограничительные кулачки.

- Габариты станков, приведенные в таблице, характеризуют «упаковочные» или наибольшие размеры при условии установки перемещающих узлов в среднее положение. При расчете занимаемой станком площади необходимо к размеру ширины станка прибавить значение продольного хода стола 1000 мм (в каждую сторону по 500 мм).

Технические характеристики фрезерного станка ВМ127. Назначение агрегата, общий вид, конструкция. Кинематическая и электрическая схема. Эксплуатация.

Известный в среде профессионалов фрезерный станок модели ВМ127 относится к давно забытой технике, распространенной еще в прошлом веке

Однако некоторые из его характеристик настолько уникальны, что до сих пор привлекают внимание специалистов. В связи с этим имеет смысл ознакомиться с основным функционалом и особенностями этого станка более подробно

Особенности использования и ремонта

Перед началом работы необходимо, чтобы фрезерный станок 6р12 был проверен на возможные дефекты его основных элементов. Дополнительно необходимо следующее:

- удаление защитного слоя с агрегата после распаковки при помощи специального раствора,

- смазка элементов аппарата в соответствии с требованиями паспорта,

- установка защитного ограждения после фиксации фрезы,

- обязательная проверка работы устройства на холостом ходу.

Часто встречающимися формами неполадок в работе аппарата являются:

- наличие стуков в подшипнике, при обнаружении которых необходима его замена,

- гудение электрического двигателя по причине его перегрева, при обнаружении которого требуется ремонт обмотки.

Мотор может не вращаться и издавать сильный гул. Причина кроется в том, что в его фазе пропало напряжение. Проблема может быть решена путем замены плавких вставок.

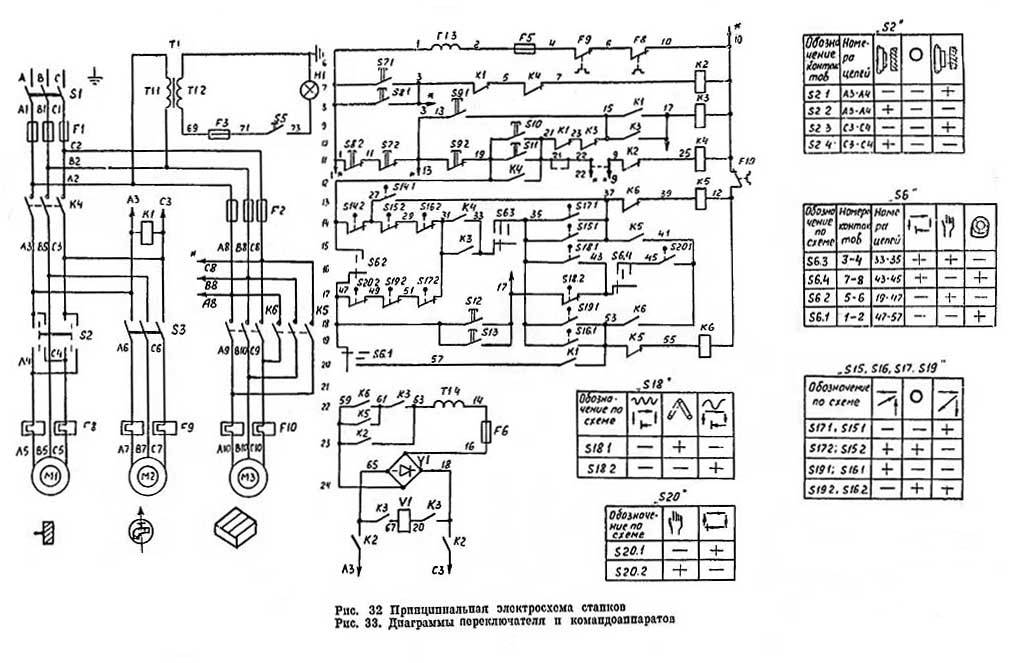

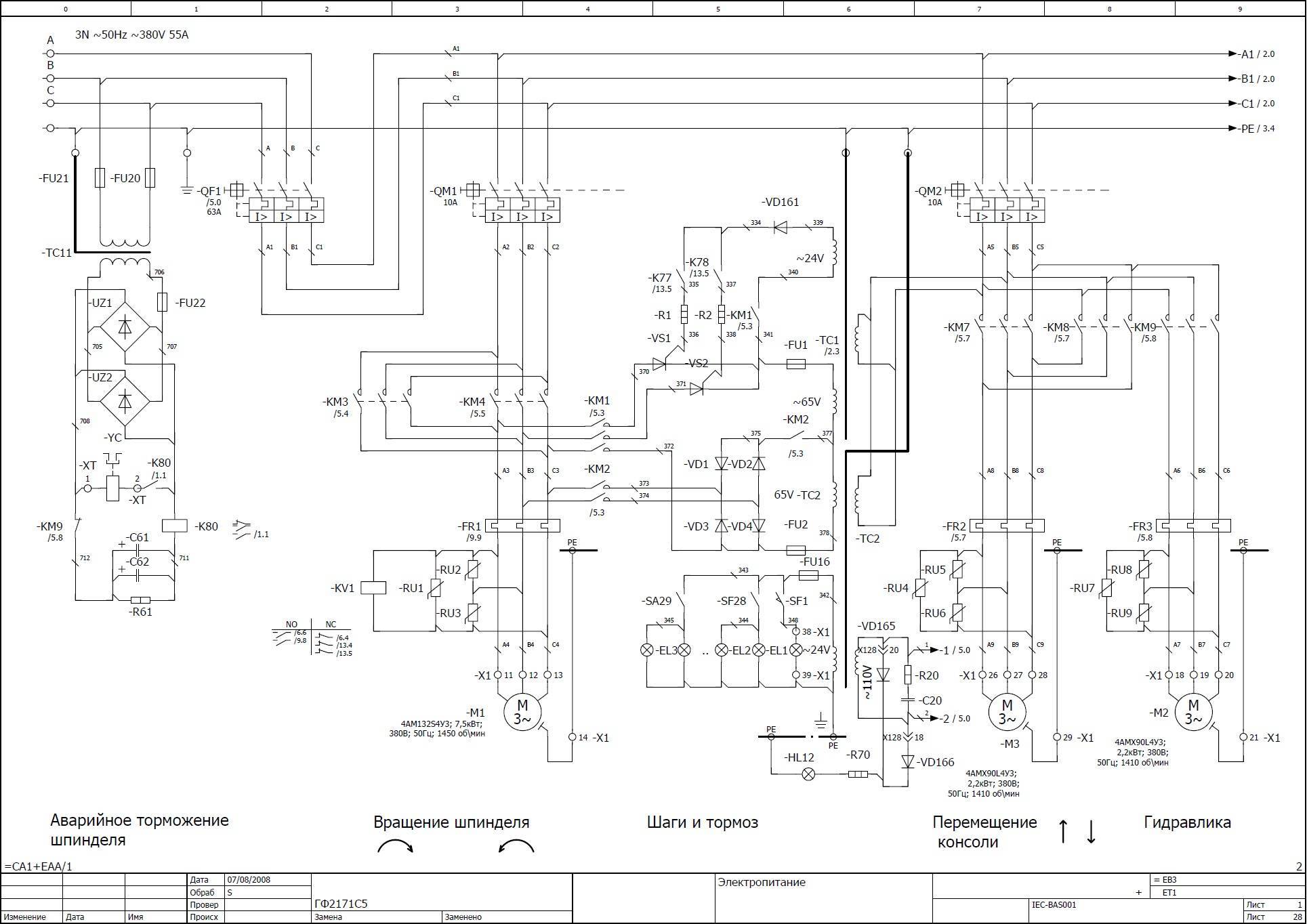

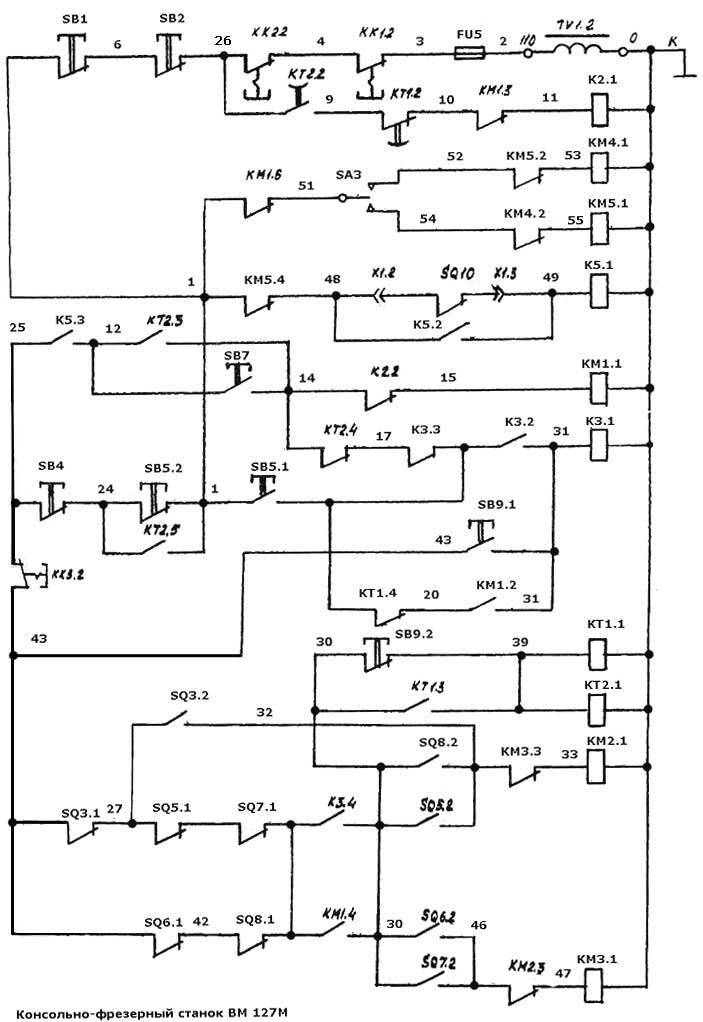

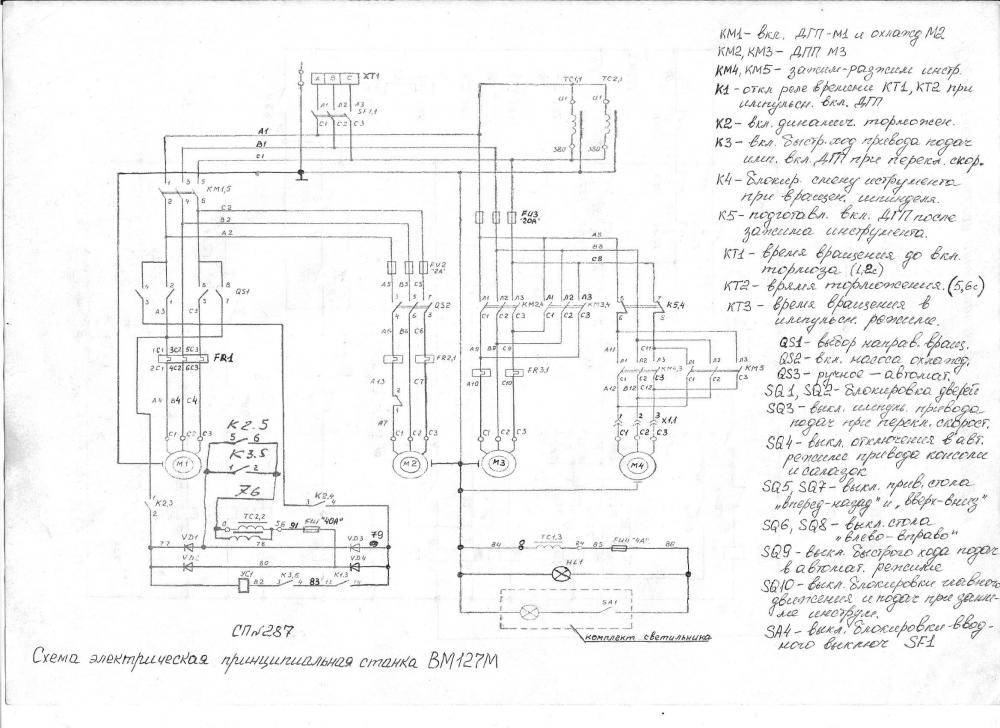

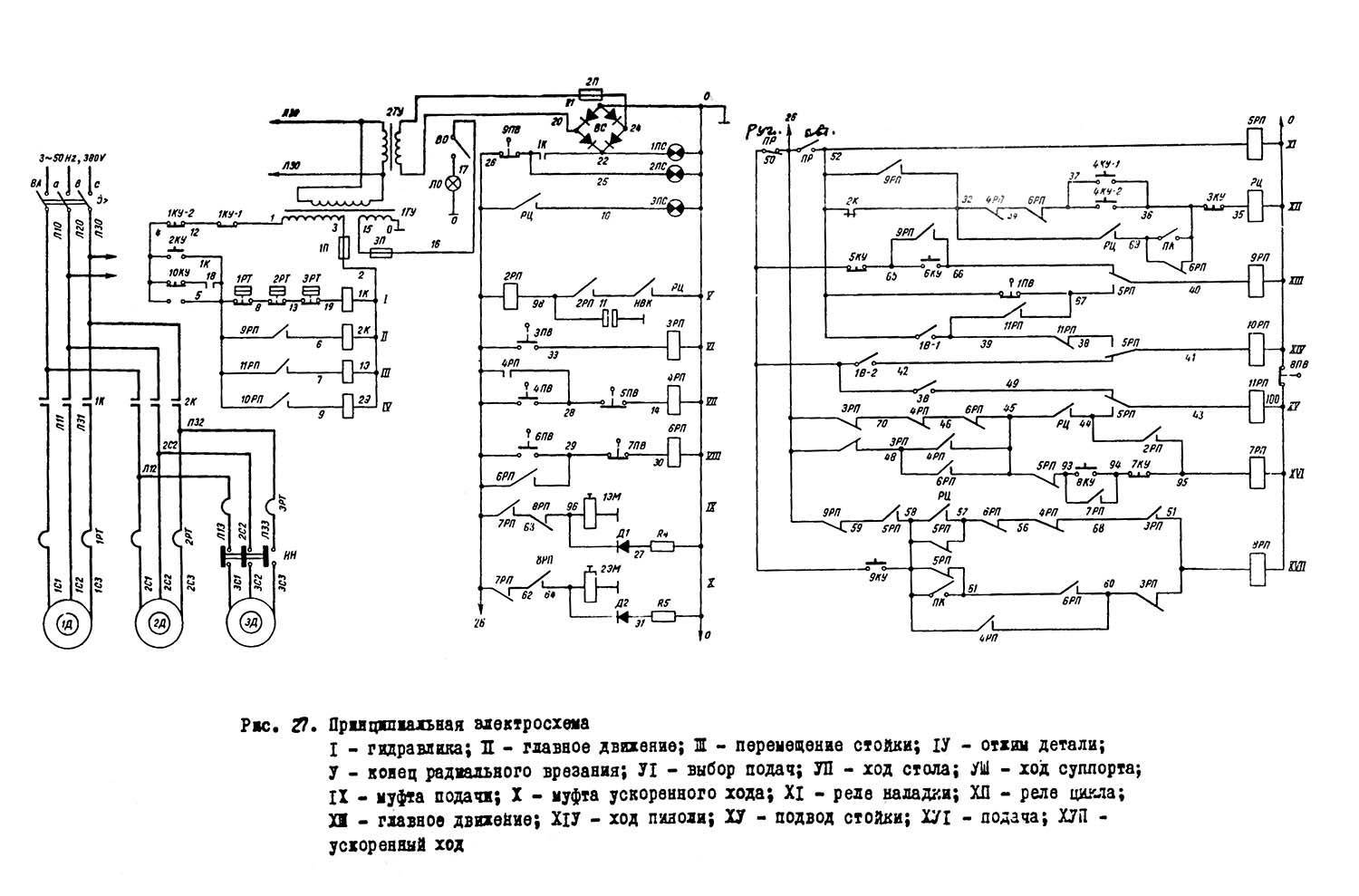

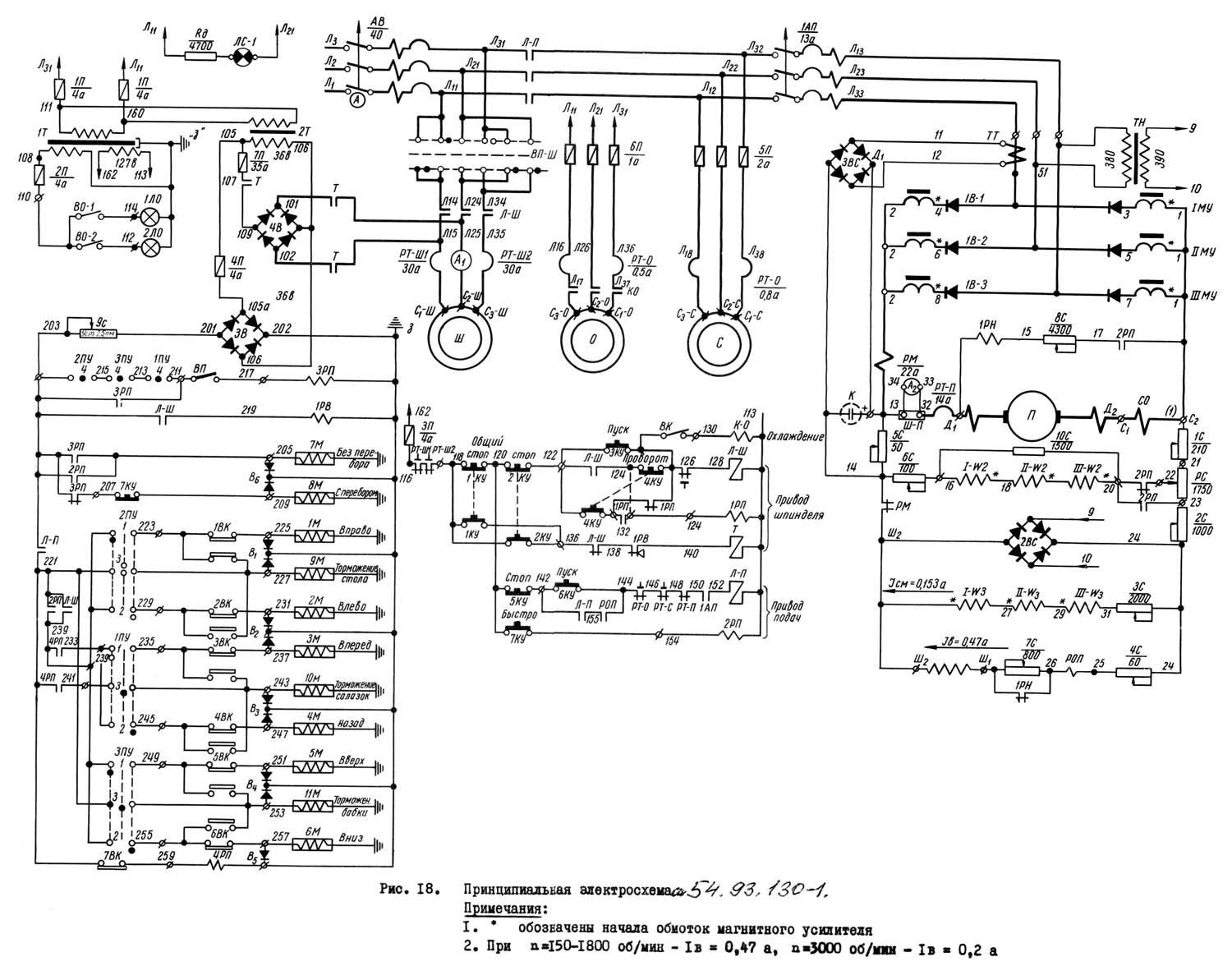

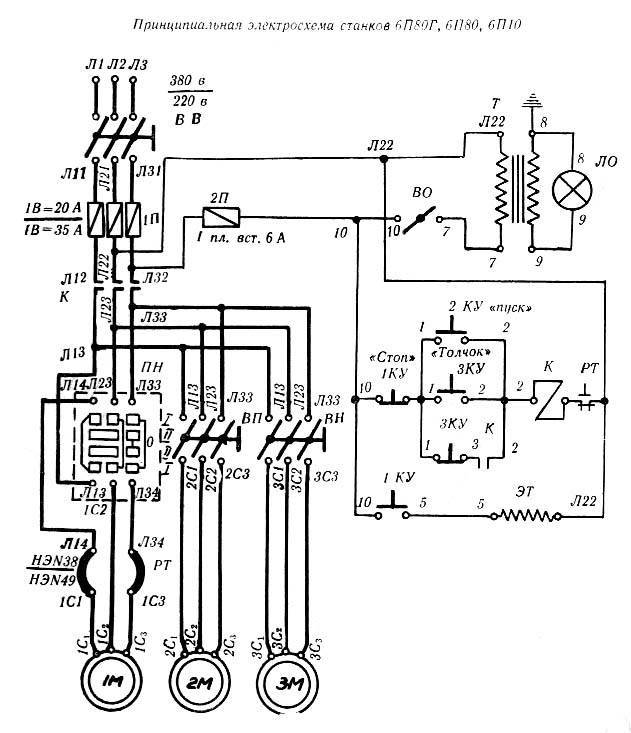

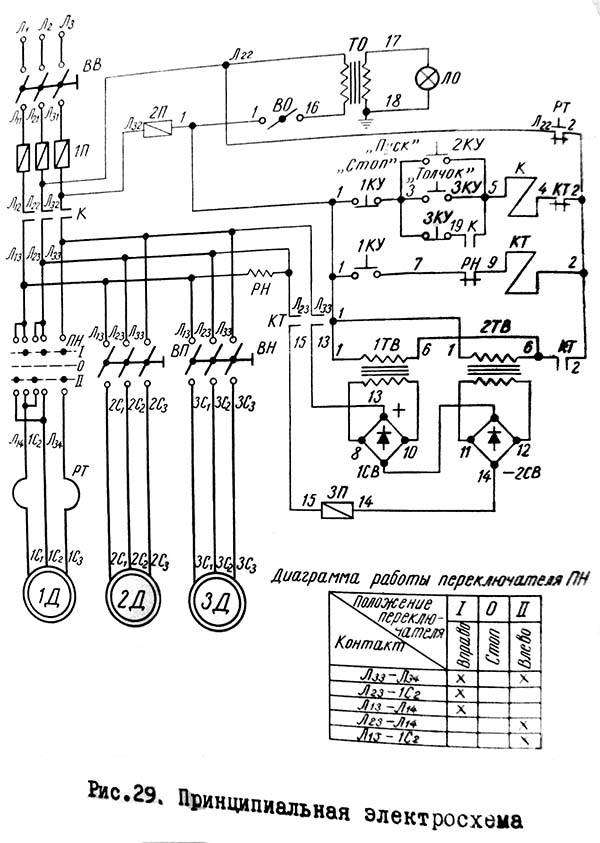

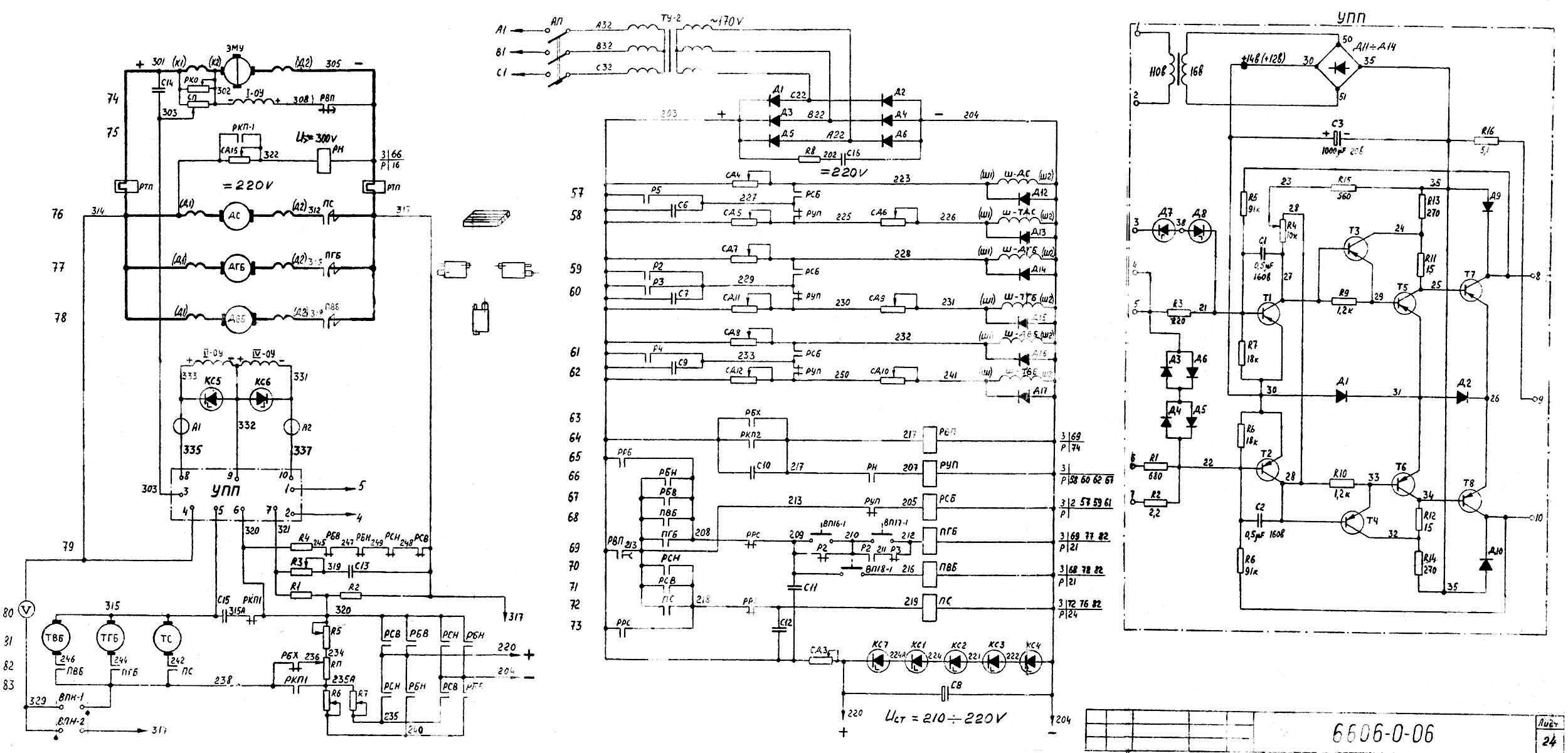

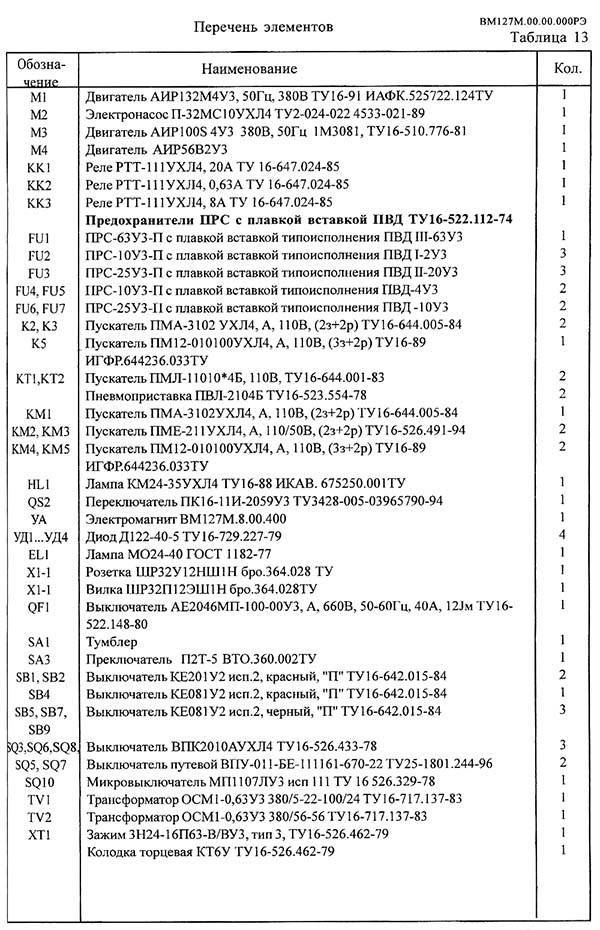

Описание схемы электрической принципиальной.

Источник питания — трехфазная сеть переменного тока, напряжением 380* 10%, частотой 50 Гц. Напряжение вторичных источников:

- а) переменного тока — 24В, 110В;

- б) постоянного тока — 56В.

Работа составных частей электрооборудования.

Работа станка в наладочном режиме.

Для зажима инструмента необходимо тумблер SA3 (на боковом пульте) ycтановить в положение «Зажим» и удерживать рукой. При этом срабатывает пускатель КМ4 который подает напряжение на двигатель механизма зажима инструментаМ4. Идет зажим инструмента. Прощелкивание муфты в механизме зажима свидетельствует об окончание зажима инструмента. Микровыключатель SQ10 своими контактами включает пускатель К5.1 который становится на самопитание, отключает двигатель М4 и подготовит цепь пуска двигателя шпинделя.

Разжим инструмента: тумблер SA3 установить в положение «Разжим»

удерживать рукой. При этом срабатывают пускатели КМ5Л. Пускатель КМ5.3 подает напряжение на двигатель М4. Идет отжим инструмента. Окончание отжим

инструмента контролируется визуально. ^ч

Во избежание получения травм при разжиме инструмента пуск шпинделя блокируется замыкающими контактами К5;

При вращающемся шпинделе разжим инструмента заблокирован размыкающими контактами К5 в цепи включения двигателя М4;

При зажиме и разжиме инструмента, с целью исключения проворачивания шпинделя, необходимо установить низкую скорость оборотов шпинделя (не выше 400 об/мин);

Для включения шпинделя необходимо нажать кнопку SB7, включаются пускатель КМ1и реле времени КТ1 и КТ2 Пускатель КМ1 подает напряжение 380В на двигатель М1, a КТ2 своими замыкающими контактами блокирует выключатель SB7.

Выключение и торможение шпинделя.

Дея выключения шпинделя необходимо нажать кнопку SB4. отключаются пускателем КМ1 и реле времени КТ1, КТ2. Через 1,2 с включится пускатель К2 который своими замыкающими контактами включит динамическое торможение шпинделя. Через 5.6 с замыкающие контакты реле времени КТ2 выключают пускатель КТ2 а К2 соответственно отключит динамическое торможение шпинделя.

Включение насоса охлаждения.

Насос охлаждения включается переключателем Q§2. 380В подается на двигатель

М2 при включенном шпинделе.

Аварийное выключение станка.

При аварии на станке нажать кнопку SB1 (SB2), которая отключает 110В в цепях управления станка.

Примечание. Для повторного включения станка необходимо:

- 1. кнопку SB1 (SB2) установить в исходное положение;

- 2. произвести зажим инструмента.

Для облегчения переключения скоростей шпинделя и подачи предусмотрено импульсное включение двигателя шпинделя Мl кнопкой SB5, двигателя подачи МЗ выключает SQ3.

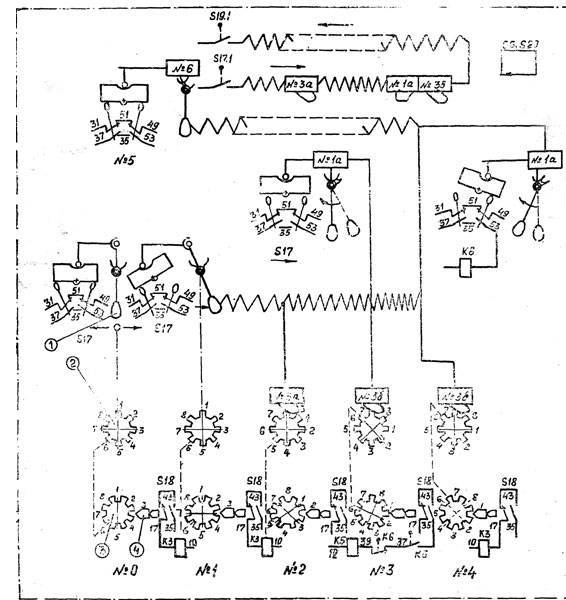

Электропривод подач представляет собой электромеханическую систему. Включения и отключение подачи осуществляется рукоятками, которые имеют три фиксированных положения, а также выключателями SQ6, SQ8 для продольной; SQS, SQ7 для вертикальной или поперечной подачи.

Быстрый ход подачи происходит при нажатия кнопки SВ9, включается пускатель К3 и электромагнит быстрого хода УА. На станке электрической блокировкой исключается возможность одновременного включения продольной и поперечной или вертикальной подачи.

Регулировка пели торможения шпинделя.

Регулировка цепи торможения производится после замены или ремонта реле времени КТ1иКТ2, а также в случае, когда временные характеристики цепи торможения не соответствуют указанным.

Для проведения регулировки необходимо:

подать питание на станок;

Одновременно с выключателем шпинделя включить секундомер и остановить его при срабатывании К2. Если зафиксированное время превышает 1 сек., повернуть регулятор реле времени KT1 по часовой стрелке. Повторить включение и выключение шпинделя, добиваясь включения пускателя К2 через 1 сек. Если пускатель К2срабатывает менее , чем 1 сек. после отключения шпинделя тогда регулятор КТ1 повернуть против часовой стрелки. Регулировку реле КТ2 проводить аналогично КТ1. выключить шпиндель станка одновременно с нажатием кнопки SB4 запустить секундомер и остановить его после остановки шпинделя. Зафиксированное время не должно быть более 6 секунд.

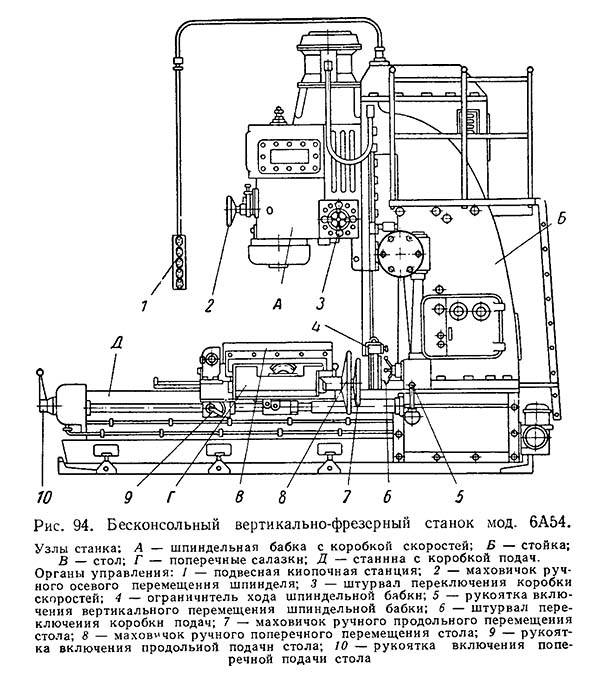

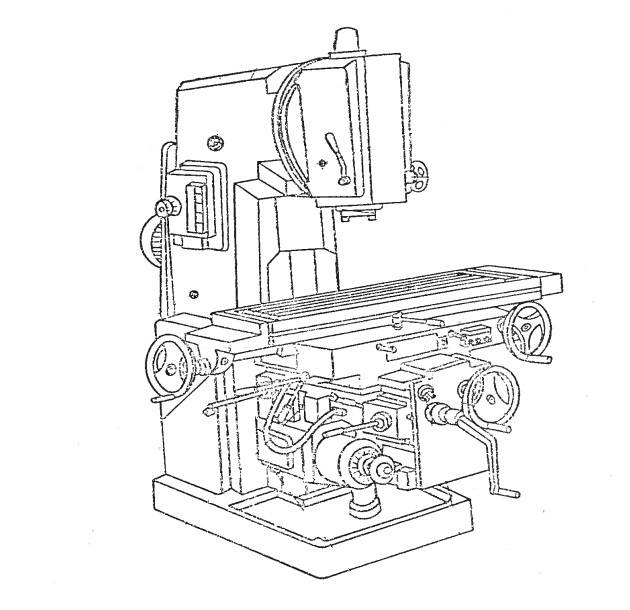

1 Вертикально-фрезерный станок ВМ127 – общие характеристики

На Воткинском комбинате металлорежущие агрегаты выпускались с середины 1950-х годов. Описываемый нами станок стал самой первой модификацией оборудования ВМ-серии. Его технические параметры аналогичны показателям таких агрегатов, как 6Т13, 6Р13, FSS450R, 6М13. На сегодняшний день на заводе производят более современные версии станка – ВМ130М, ВМ127М, ВМ133, но и их “предок” пользуется немалой популярностью на предприятиях, специализирующихся на мелкосерийном выпуске продукции. Данная консольно-фрезерная установка дает возможность осуществлять качественную обработку заготовок из разных материалов (из горячекатаных и стали, цветных сплавов, всех видов чугуна).

Станок можно встраивать в многоагрегатные производственные линии (он способен функционировать в полностью автоматических и полуавтоматических циклах) либо использовать самостоятельно для обработки рамок, пазов, любых плоскостей (наклонных, горизонтальных, вертикальных), зубчатых колес, углов и так далее. Его востребованность среди малых фирм обусловлена возможностью легкой переналадки режущего инструмента и специальных приспособлений, а также простотой выполнения обслуживающих мероприятий.Станок позволяет на все сто процентов пользоваться потенциалом инструмента из . Среди достоинств агрегата также стоит выделить:

- наличие эффективного двигателя главного движения (его мощность равняется 11 кВт), насоса СОЖ Х14-22М с производительностью 22 л/мин и мощностью 0,12 кВт, а также дополнительного двигателя привода подач (3 кВт);

- смазку оборудования в автоматическом режиме;

- высокую надежность и реальную неприхотливость применения установки в усложненных эксплуатационных условиях;

- наличие ряда механизмов, упрощающих работу с агрегатом: муфта защиты от перегрузок, блокировка включения подач по раздельной схеме, торможение шпинделя, продольная прерывистая автоматическая подача, блокировки любых типов механической и ручной подачи, упоры подачи, выполняющие выключение узлов.

Указанные преимущества обеспечивают высокую эффективность и простоту работы станочного фрезерного оборудования. Именно эти факторы важны для ситуаций, когда необходимо обрабатывать небольшие партии деталей.

Классификация лерок

Сегодня промышленность выпускает большое множество различных плашек для нарезки винтового соединения. Понятно, что все они различаются по многим признакам. Кроме такого явного различия, как размер, существует и еще ряд признаков, на основе которых можно произвести классификацию:

- Форма;

- Конструкция корпуса;

- Способ нарезания резьбы.

Есть, конечно, и иные различия, но вышеприведенные – это наиболее явные.

По форме могут различать такие виды:

- Трубчатые;

- В виде шестигранников;

- В виде квадрата;

- Круглые.

Плашки для нарезки резьбы метрической и дюймовой

Плашки для нарезки резьбы метрической и дюймовой

По конструкции различают следующие:

- Цельные;

- Разрезные;

- Раздвижные.

По способу нарезки резьбы делятся на такие виды:

- Для круглой резьбы. Изготавливаются по гост 13536-68;

- Для цилиндрической. Изготавливаются по гост 9740-71;

- Для конической. Изготавливаются по гост 6211-81;

- Для дюймовой регламентирующим является гост 61111-52, а для метрической – гост 9150-81.

Плашкодержатель

Плашкодержатель

Наибольшее распространение получили материалы круглой формы. Они позволяют делать резьбу всего за один проход. Например, раздвижные плашки для нарезки резьбы иной формы, могут гарантировать качество только после трех-четырех проходов. Однако есть у них и недостаток. Например, их использование рекомендовано только тогда, когда к резьбе на трубах или иных предметах предъявляются требования присущие не выше второго класса точности.

Плашки круглой формы (гост 13536-68) позволяют изготовить резьбу мелкого и крупного шага, как в метрической системе исчисления, так и в дюймовой.

При работе важно учесть, что на диаметр стружечных отверстий и на размеры самой изготавливаемой резьбы напрямую влияет наружный диаметр плашки для нарезки резьбы

Технические характеристики фрезерного станка ВМ-130В

| Наименование параметра | ВМ-130в | |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | |

| Размеры рабочей поверхности горизонтального стола, мм | 250 х 630 | |

| Размеры рабочей поверхности вертикального стола, мм | 160 х 500 | |

| Расстояние от оси горизонтального шпинделя до стола при ручном перемещении, мм | 60..360 | |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | 140 | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | |

| Наибольшее продольное перемещение стола (по си X), мм | 250 | |

| Наибольшее поперечное перемещение вертикальной головки механическое (по си Y), мм | 300 | |

| Наибольшее вертикальное перемещение стола (по си Z), мм | 200 | |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0.02 | |

| Скорость быстрого продольного хода стола (по си X), мм/мин | 800 | |

| Скорость быстрого поперечного хода головки (по си Y), мм/мин | 800 | |

| Скорость быстрого вертикального хода стола (по си Z), мм/мин | 800 | |

| Число ступеней рабочих подач стола | 9 | |

| Число ступеней рабочих подач шпиндельной бабки | 9 | |

| Пределы продольных рабочих подач стола (по си X), мм/мин | 10..400 | |

| Пределы поперечных рабочих подач шпиндельной бабки (по си Y), мм/мин | 10..400 | |

| Пределы вертикальных рабочих подач стола (по си Z), мм/мин | 10..400 | |

| Наибольшее усилие, допускаемое для продольной подачи (по оси X), (кгс) | 316 | |

| Наибольшее усилие, допускаемое для поперечной подачи (по оси Y), (кгс) | 572 | |

| Наибольшее усилие, допускаемое для вертикальной подачи (по оси Z), (кгс) | 498 | |

| Горизонтальный шпиндель | ||

| Частота вращения горизонтального шпинделя, об/мин | 45..2000 | |

| Количество скоростей горизонтального шпинделя | 12 | |

| Внутренний конус горизонтального шпинделя. | Морзе 4 | |

| Диаметр оправок, мм | ||

| Диаметр отверстия горизонтального шпинделя, мм | ||

| Диаметр переднего подшипника горизонтального шпинделя, мм | ||

| Торможение шпинделя | есть | |

| Предохранение шпинделя от перегрузки (муфта) | есть | |

| Сверлильно-фрезерная поворотная головка | ||

| Частота вращения шпинделя сверлильно-фрезерной поворотной головки, об/мин | 90..4000 | |

| Количество скоростей шпинделя сверлильно-фрезерной поворотной головки | 12 | |

| Наибольшее перемещение гильзы (пиноли) вертикального шпинделя, мм | 60 | |

| Механическая подача шпинделя сверлильно-фрезерной поворотной головки, мм/об | 0,05 | |

| Расстояние от торца шпинделя сверлильно-фрезерной головки до стола, мм | 335 | |

| Расстояние от оси шпинделя сверлильно-фрезерной головки до направляющих станины (вылет), мм | ||

| Внутренний конус шпинделя сверлильно-фрезерной головки. | Морзе 2 | |

| Фрезерно-расточная поворотная головка | ||

| Частота вращения шпинделя фрезерно-расточной поворотной головки, об/мин | 45..2000 | |

| Количество скоростей шпинделя фрезерно-расточной поворотной головки | 12 | |

| Расстояние от торца шпинделя фрезерно-расточной головки до стола, мм | 330 | |

| Расстояние от оси шпинделя фрезерно-расточной головки до направляющих станины (вылет), мм | ||

| Угол поворота фрезерно-расточной головки в вертикальной плоскости, мм | ±90 | |

| Внутренний конус шпинделя фрезерно-расточной поворотной головки. | Морзе 4 | |

| Привод | ||

| Количество электродвигателей на станке | 2 | |

| Электродвигатель привода главного движения, кВт | 2,2 | |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1400 х 1000 х 1720 | |

| Масса станка, кг | 930 |

Список литературы:

Станок фрезерный специализированный высокой точности ВМ130В. Руководство по эксплуатации ВМ130В 61.00.000, 1977

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973, с.141

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Р.Б. Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

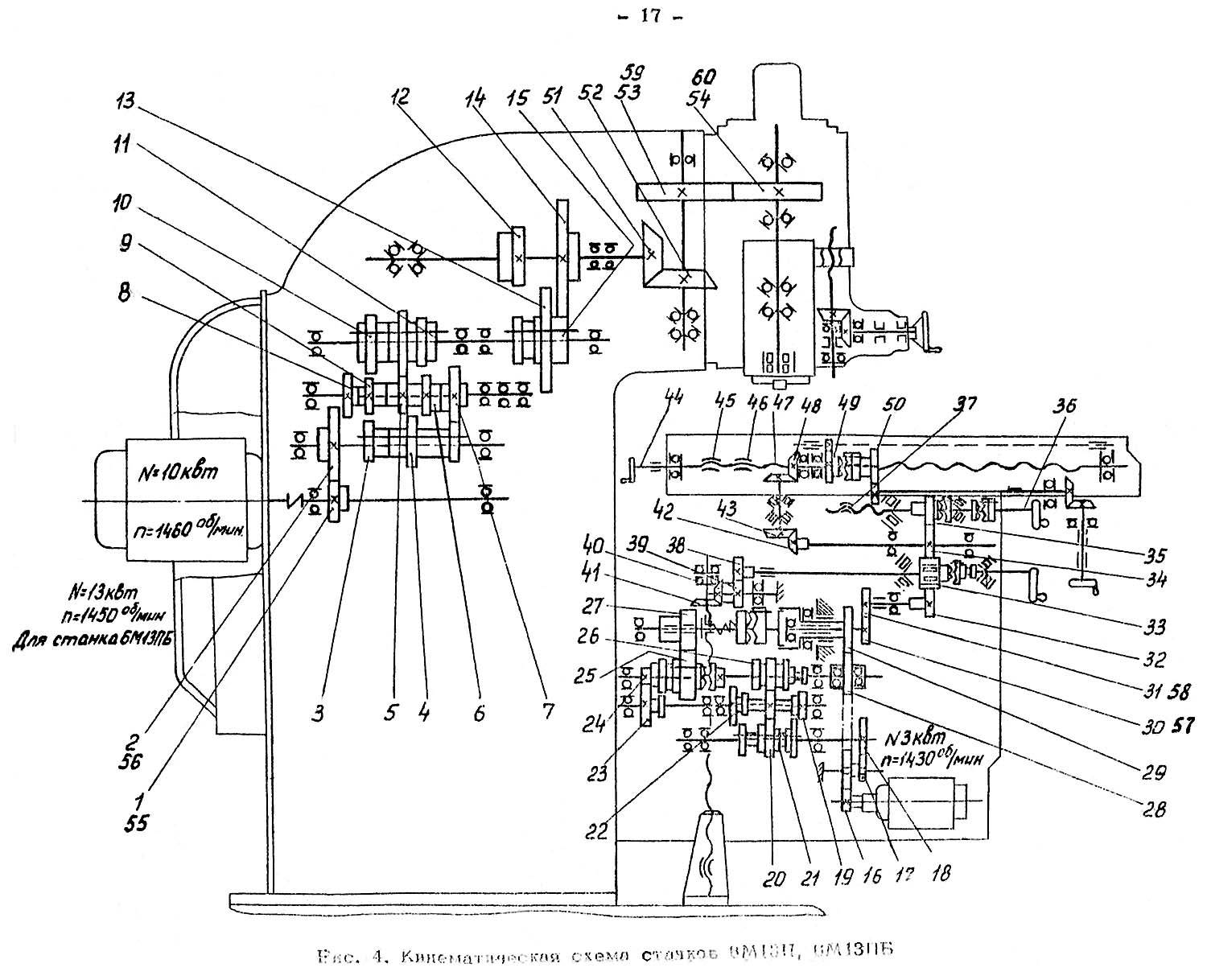

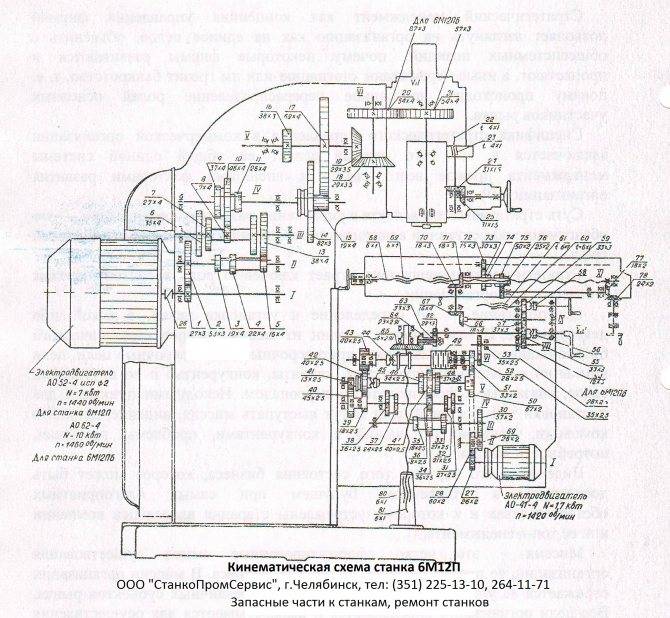

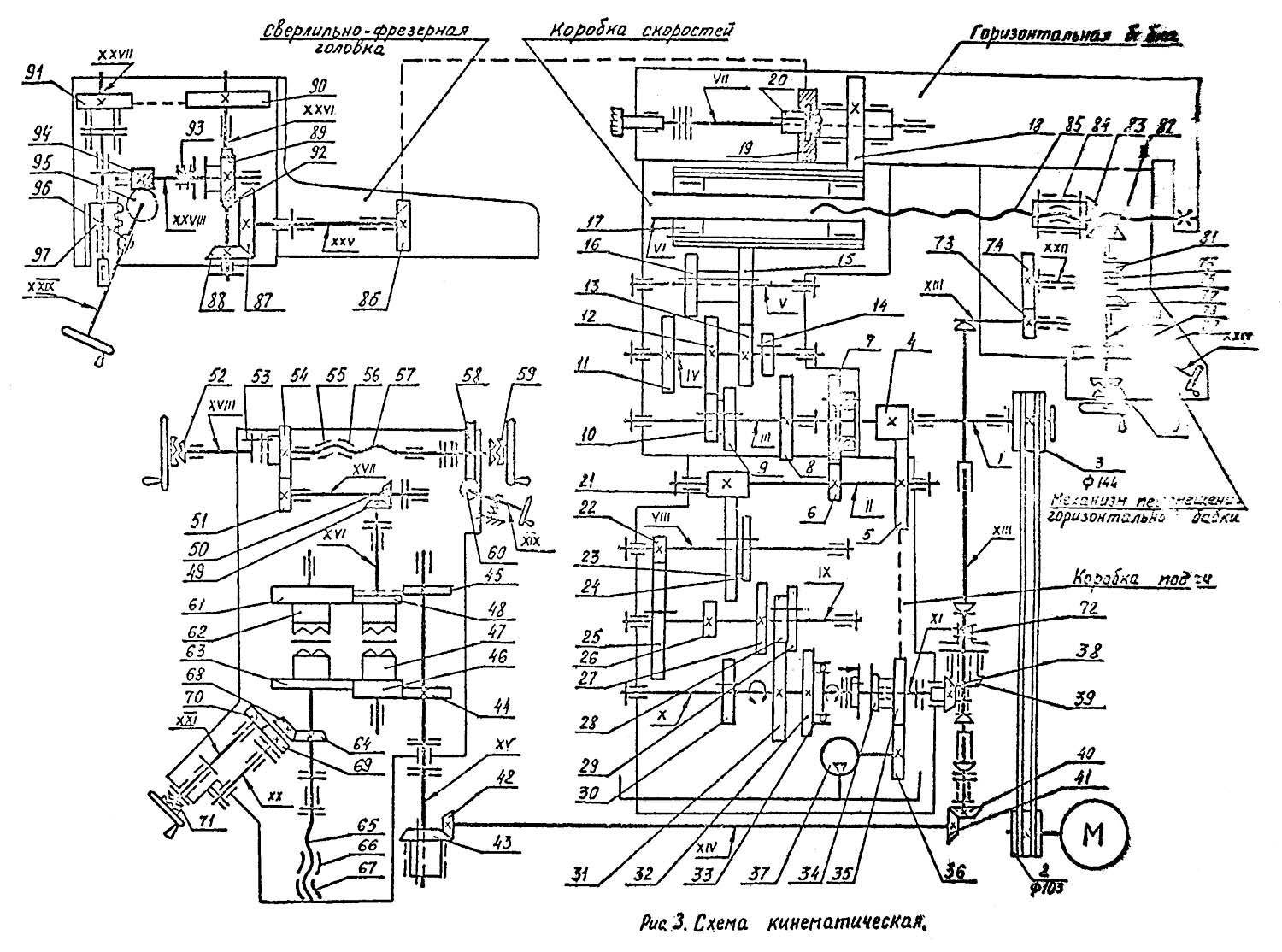

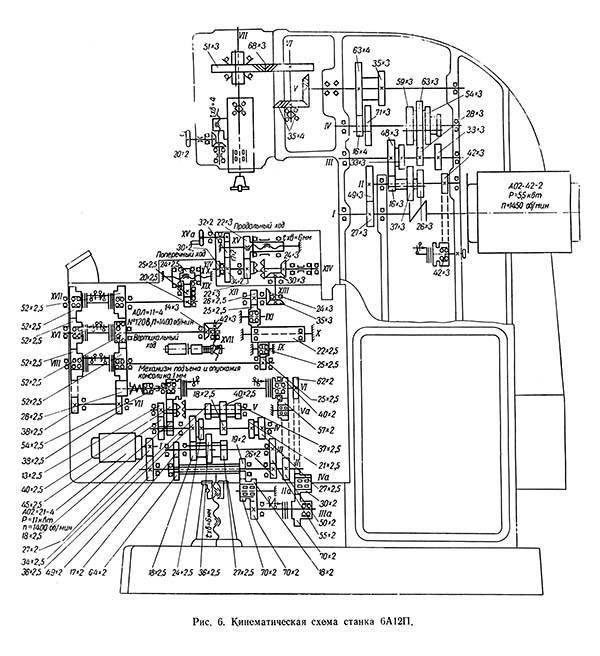

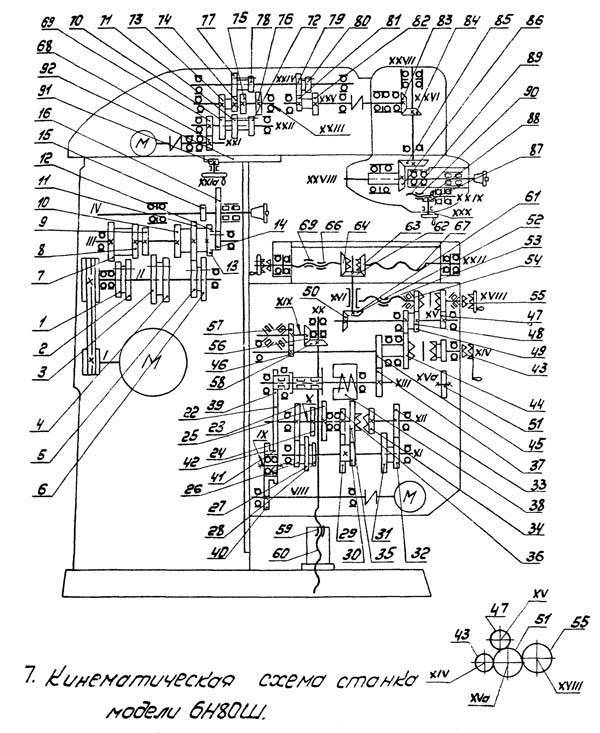

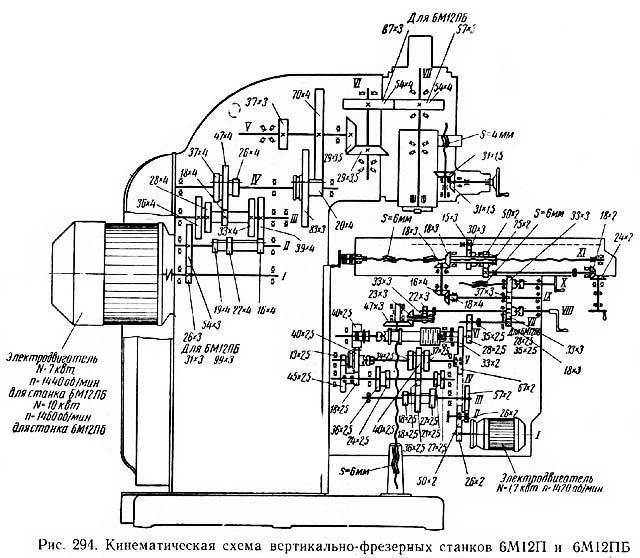

3 Кинематика и электрическое оборудование консольно-фрезерного агрегата

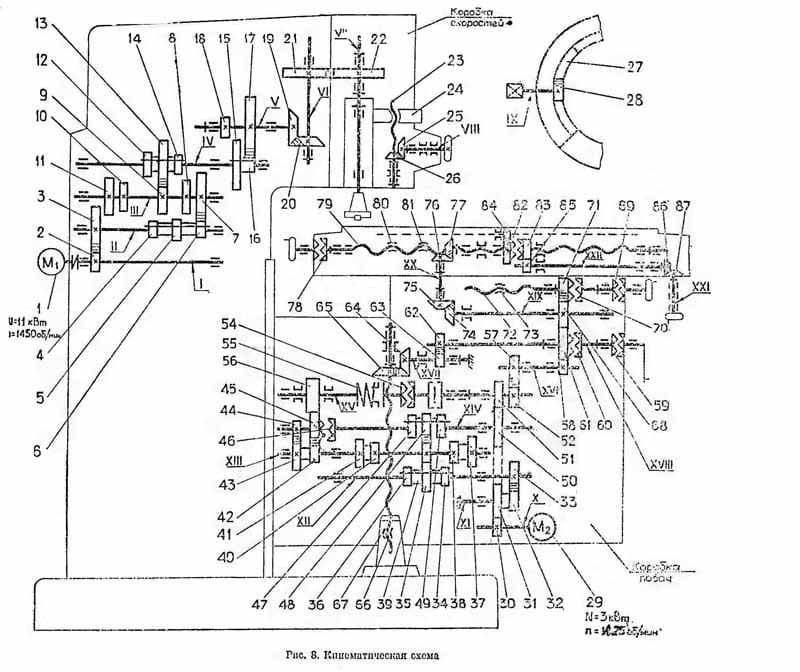

Фланцевый электрический двигатель выполняет привод главного перемещения, используя для этих целей соединительную упругую муфту. 18 разных скоростей шпинделю сообщает коробка скоростей. А изменить количество его оборотов можно посредством зубчатых блоков (их в станке предусмотрено три), которые требуется передвигать по шлицевым валам.

Фланцевый двигатель также производит привод подач. Зубчатое передвижное колесо и трехвенцовые блоки (в конструкции установки их смонтировано два) передают 18 подач в консоль через предохранительную шариковую муфту. После этого они могут направляться к винтам вертикального, поперечного и продольного передвижения путем включения муфты кулачкового типа.

Если оператор инициируют фрикцион быстрого хода, появляется возможность задать станку ускоренные перемещения. Муфта подач сблокирована с этим фрикционом, поэтому одновременно начать работать они не могут. Вращение фрикциона выполняется напрямую от двигателя подач через зубчатые промежуточные колеса. Отметим, что продольные подачи всегда в три раза больше, чем вертикальные.

Шпиндель установки размещен в выдвижной гильзе, выполнен он в виде вала с двумя опорами. В процессе эксплуатации может возникнуть необходимость корректировки люфта (осевого) в шпинделе. Сделать это несложно посредством подшлифовки колец, имеющихся в конструкции агрегата. Если же требуется корректировка переднего подшипника (в нем также нередко отмечается повышенный люфт), можно подтянуть гайку данного узла либо осуществить подшлифовку полуколец.

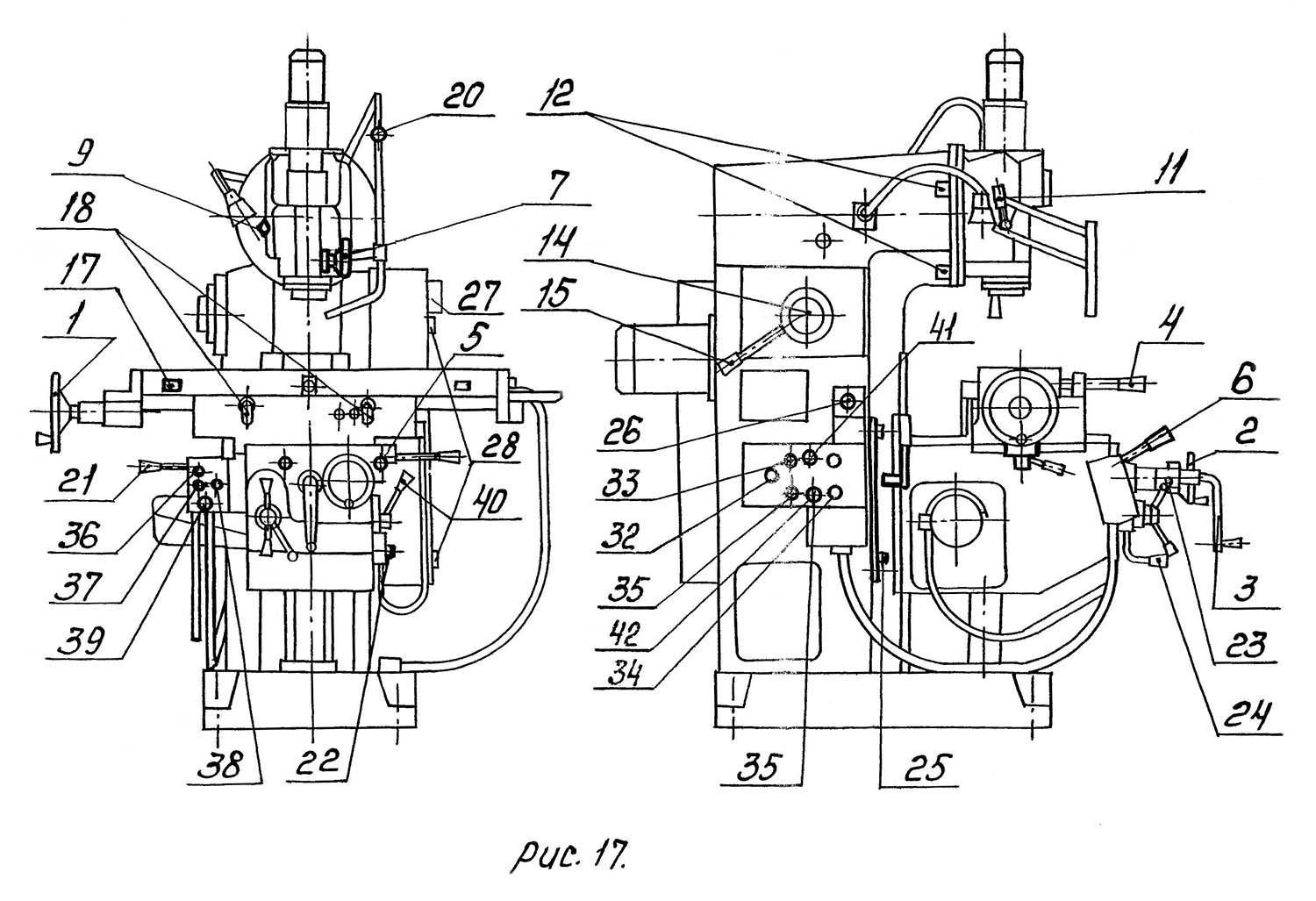

Базовым компонентом станка является станина. Она крепится на основании по жесткой схеме и при помощи штифтов надежно фиксируется. Станина служит площадкой для размещения всех остальных элементов и узлов фрезерной установки.

Не меньшее значение для адекватного функционирования агрегата имеет и его поворотная головка. Ее соединяют четырьмя болтами с горловиной станины, в кольцевой выточке которой она центрируется. Болты входят в фланцевый паз, характеризуемый Т-образной конфигурацией.

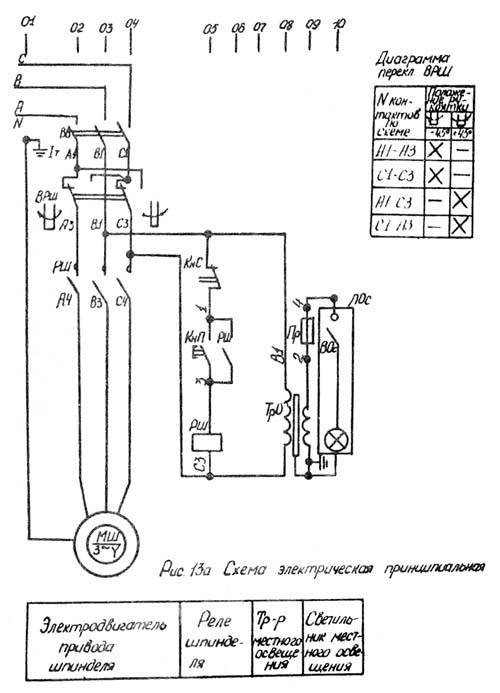

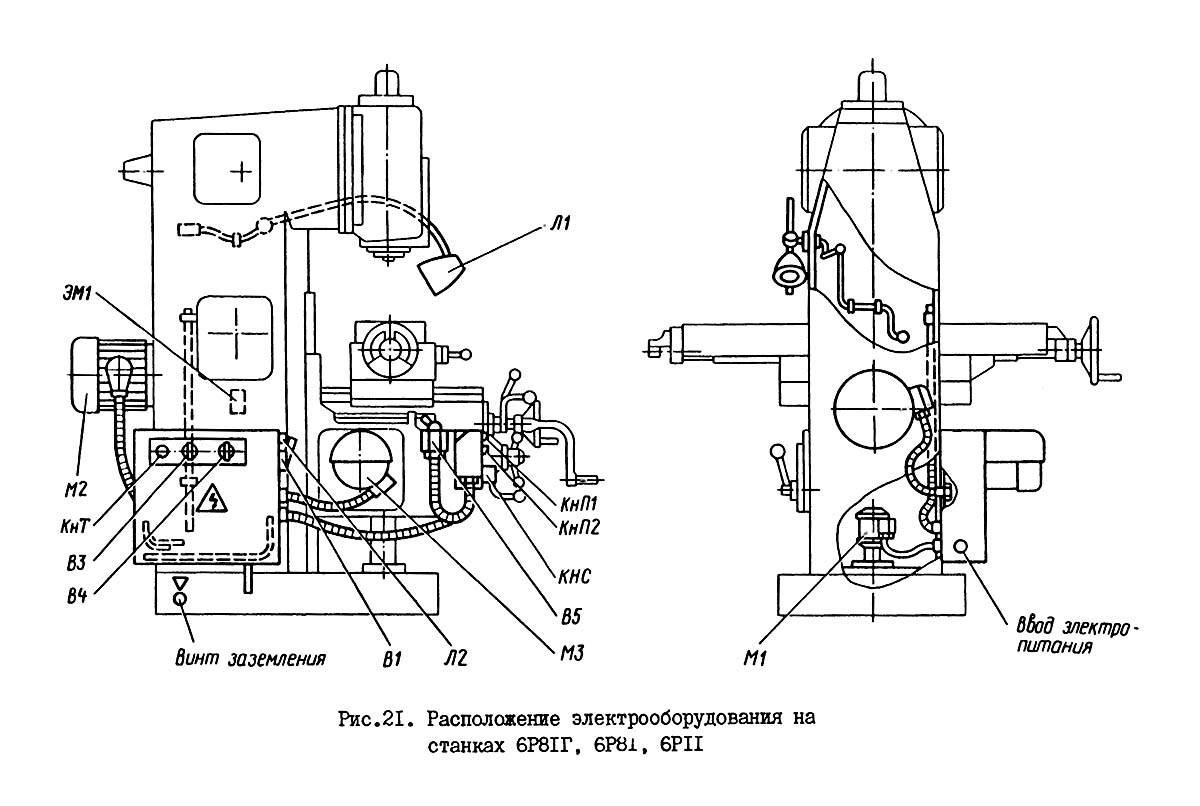

Отдельно скажем об электрическом оснащении описываемого станка. Оно имеет следующие характеристики:

- 24-вольтное локальное освещение;

- 63-амперный ток (номинальное значение) автоматического выключателя и предохранителей, выполняющих защитную функцию;

- 20-амперный суммарный ток, работающих одновременно электрических двигателей, коих на станке установлено три;

- 65-вольтное напряжение постоянного и 110-вольтное переменного тока в цепях управления.

Электрооборудование работает при стандартной частоте тока (50Гц) под напряжением 380 В.

Российский вертикально-фрезерный консольный ВМ127М является аналогом станков 6Р13, 6Т13, FSS450R и предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов и сплавов торцевыми, концевыми, цилиндрическими, радиусными и другими фрезами.

На станке ВМ127М можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки и т.д.

Принципиальные изменения произошедшие с конструкцией станка ВМ127М в 2012г.

- Изменена конструкция вертикальных направляющих станины с профиля «Ласточкин хвост» на П-образный профиль, что позволило увеличить массу обрабатываемой детали до 800 кг

- Заменена механическая коробка подач на бесступенчатое регулирование (Серводигатель), для более точной и быстрой настройки режимов резания, и повышению производительности обработки.

- При изготовлении станка с устройством цифровой индикации заменены комплектующие на импортного производителя с использованием магнитных линеек вместо оптических.

Техническая характеристика и жесткость станка позволяет полностью использовать возможности быстрорежущего и твердосплавного инструмента.

По отдельному заказу за дополнительную плату станок ВМ127М может быть оснащен комплектом дополнительных принадлежностей 127-13 .

Простота обслуживания и быстрая переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве.

Прямоугольные направляющие консоли, пришедшие на смену направляющим типа “ласточкин хвост”, увеличили жесткость конструкции станка и позволили увеличить масса обрабатываемых деталей до 800 кг.

Автоматическая система смазки узлов обеспечивает неприхотливость и надежность станка в самых жестких условиях эксплуатации.

Станок ВМ127М за доп. плату комплектуется устройством цифровой индикации перемещения стола.

Станок ВМ127М сертифицирован на соответствие требованиям ГОСТ 12.2.009, ГОСТ Р МЭК 60204-1-99. ТУ3-178М-89

Климатические условия УХЛ4 ГОСТ 15150-69.

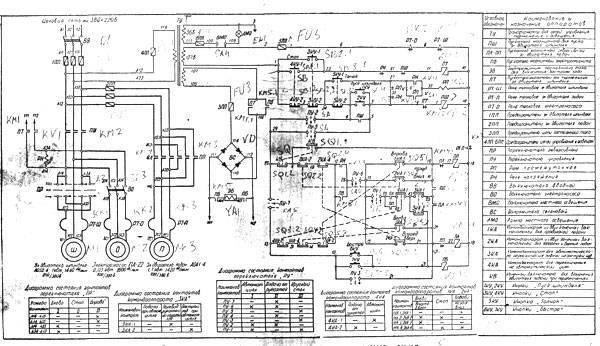

Электрооборудование станка ВМ127М.

Функциональное назначение пускателей:

- КМ1 — подключает напряжение 380 В к приводу главного движения Ml и двигателю насоса охлаждения М2

- КМ2, КМЗ — подключают напряжение 380В к приводу подач М3

- КМ4, КМ5 — подключают напряжение 380В к двигателю механизма крепления инструмента

- К2 — включает динамическое торможение шпинделя

- КЗ — включает быстрый ход привода подач и импульсное включение привода главного движения при переключении скоростей шпинделя

- К5 — подготавливает цепь включения привода главного движения после зажима инструмента

- КТ1 — задает время вращения шпинделя после его выключения до включения торможения

- КТ2 — задает время торможения шпинделя

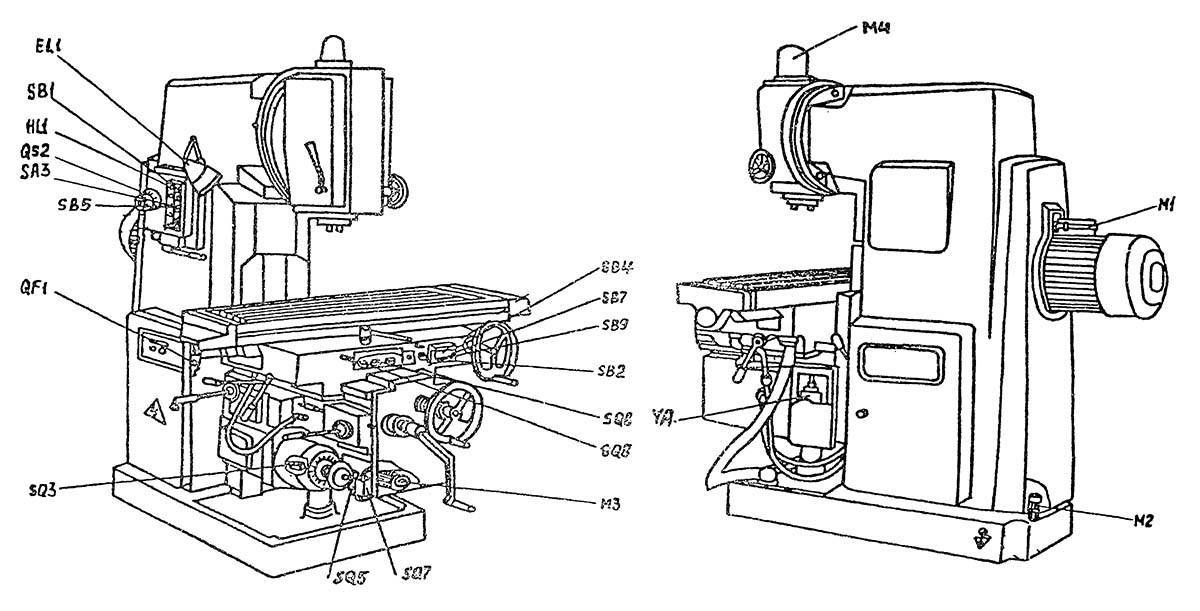

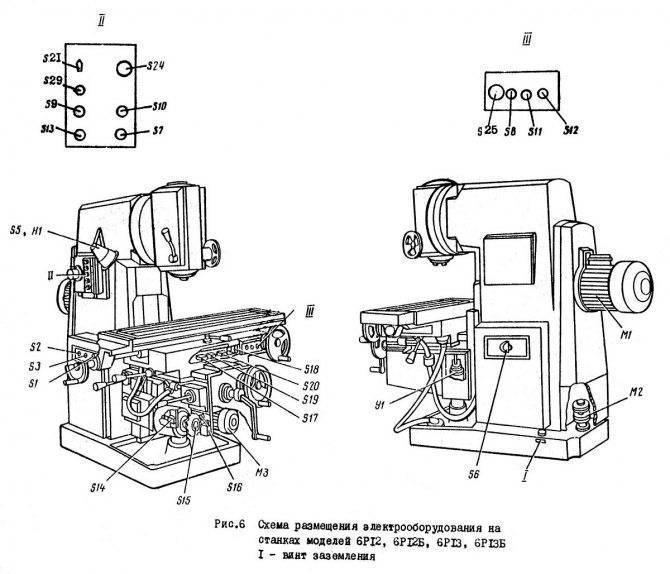

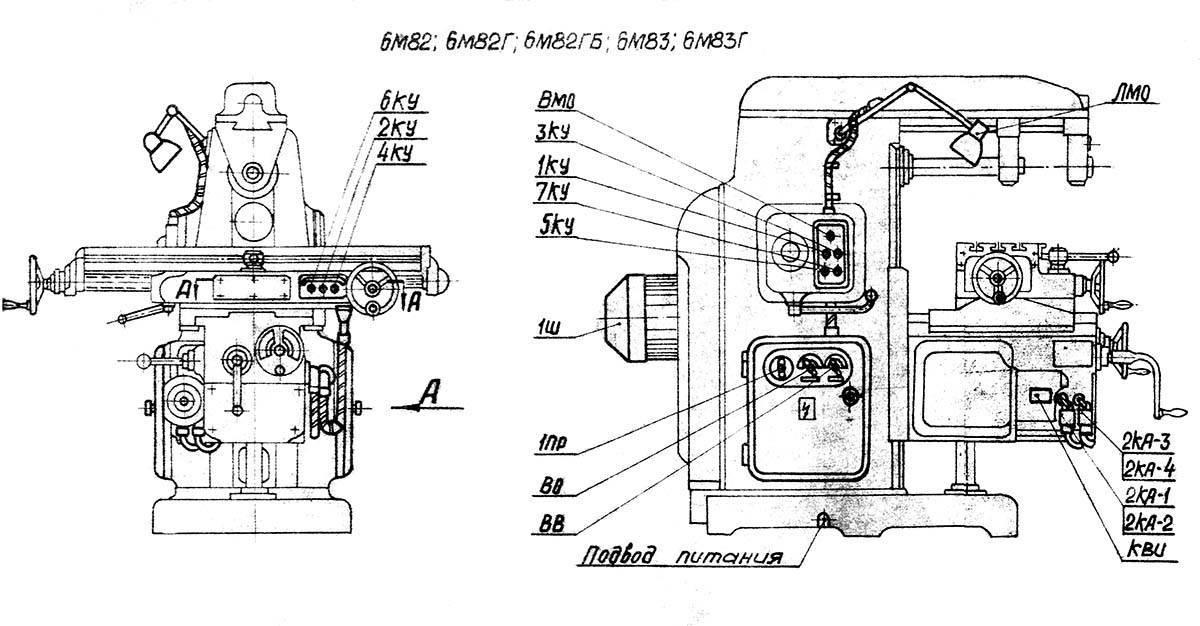

Функциональное назначение органов управления, расположенных на станке:

- QF1 — вводной выключатель

- QS2 — переключатель насоса охлаждения «включено-выключено»

- SQ3 — выключатель импульсного включения привода подач при переключении скоростей

- SQ5, SQ7 — выключатель привода стола «вперед-назад» и «вверх-вниз»

- SQ6, SQ8 — выключатель привода стола «влево-вправо»

- SQ10 — выключатель блокировки главного движения и подач при зажиме инструмента

Боковой пульт управления. Назначение органов управления:

- SB1 — Аварийное отключение

- SB5 — Импульсное включение шпинделя

- SA3 — Зажим, разжим инструмента

- QS2 — Включение насоса охлаждения

Передний пульт управления. Назначение органов управления:

- SB2 — Аварийное отключение

- SB4 — Отключение шпинделя

- SB7 — Включение шпинделя

- SB9 — Ускоренное перемещение подач

Особенности станка

Для аппарата предусмотрен довольно мощный двигатель, позволяющий устанавливать на нем режущий инструмент из быстрорежущей стали. Фрезерный агрегат может использоваться на линиях производств, в состав которых входит большое количество аппаратов.

Агрегат работает как в автоматическом, так и в полуавтоматическом режимах при настройке его главных узлов.

Популярность станка на небольших предприятиях обусловлена простотой его эксплуатации. Устройство имеет механизмы, которые легко поддаются регулировке при необходимости. Это позволяет использовать аппарат в жестких условиях. ВМ127 отличается неприхотливостью в использовании и быстро ремонтируется любым квалифицированным мастером.

Среди особенностей станка выделяются:

- оборудование аппарата смазывается автоматически;

- надежность агрегата в тяжелых эксплуатационных условиях;

- наличие сервоконтролерного привода подач, имеющего обратную связь;

- наличие возможности оснастить аппарат устройством цифровой индикации;

- возможность выполнять фрезерование при разных условиях за счет плавного регулирования скорости подач и мощного привода;

- функционирование системы смазывания элементов аппарата, работающей в полуавтоматическом режиме.

В устройстве аппарата имеются механизмы, существенно упрощающие процесс его применения. Это обеспечивают следующие элементы:

- автоматическая подача продольно-прерывистого типа;

- защитная муфта от перегрузок;

- упоры подачи, выключающие рабочие элементы агрегата;

- система блокирования включения подач;

- блокировка ручной и механической подач;

- система, осуществляющая торможение шпинделя.

https://youtube.com/watch?v=IBMdWWtP4do

2 Фрезерный станок ВМ127 – технические характеристики

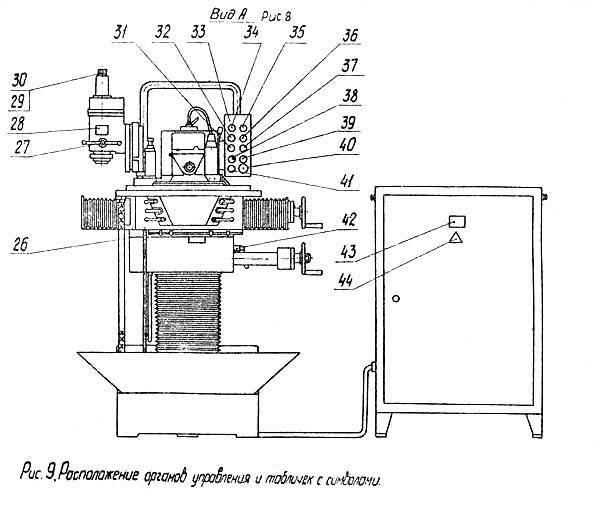

Составные части агрегата:

- станина;

- коробки: подач, переключения скоростей шпинделя, скоростей;

- консоль;

- головка поворотной конструкции;

- механизм зажима (электромеханический принцип действия) инструмента;

- стол-салазки;

- электрическое оборудование.

Шпиндель станка имеет следующие характеристики:

- перемещение пиноли: 0,05 мм – на деление лимба, 4 мм – оборот лимба;

- число доступных рабочих скоростей – 18;

- частота вращения: максимум – 1600 об/мин, минимум – 31,5 об/мин;

- возможный угол поворота головки – 45°;

- осевое передвижение пиноли (наибольшее из возможных) – 80 мм;

- крутящий момент (максимальный) – 137 Нм;

- конус – 50;

- конец шпинделя выполняется по условиям стандарта 836–72.

Рабочий стол агрегата описывается такими показателями:

- ширина – 400 мм, длина – 1600 мм;

- перемещение на оборот (один) лимба: 2 мм – вертикальное, 6 мм – поперечное, 4 мм – продольное;

- нагрузка по центру (наибольшая) – 300 кг;

- перемещение стола (максимальные значения): 420 мм – от руки в вертикальной плоскости, механическое по вертикали – 400 мм, от руки поперечное – 320 мм, механическое поперечное – 300 мм, ручное и механическое продольное – 1000 мм;

- расстояние от направляющих (вертикальных) станины до оси шпинделя – 620 мм;

- расстояние от стола до торца шпинделя может варьироваться в пределах 30–500 мм;

- число пазов (они имеют форму литеры “Т”) – 3;

- Н – класс точности в соответствии с Госстандартом 8–82.

Механика станка характеризуется такими важными величинами, как:

3 Кинематика и электрическое оборудование консольно-фрезерного агрегата

Фланцевый электрический двигатель выполняет привод главного перемещения, используя для этих целей соединительную упругую муфту. 18 разных скоростей шпинделю сообщает коробка скоростей. А изменить количество его оборотов можно посредством зубчатых блоков (их в станке предусмотрено три), которые требуется передвигать по шлицевым валам.

Фланцевый двигатель также производит привод подач. Зубчатое передвижное колесо и трехвенцовые блоки (в конструкции установки их смонтировано два) передают 18 подач в консоль через предохранительную шариковую муфту. После этого они могут направляться к винтам вертикального, поперечного и продольного передвижения путем включения муфты кулачкового типа.

Если оператор инициируют фрикцион быстрого хода, появляется возможность задать станку ускоренные перемещения. Муфта подач сблокирована с этим фрикционом, поэтому одновременно начать работать они не могут. Вращение фрикциона выполняется напрямую от двигателя подач через зубчатые промежуточные колеса. Отметим, что продольные подачи всегда в три раза больше, чем вертикальные.

Шпиндель установки размещен в выдвижной гильзе, выполнен он в виде вала с двумя опорами. В процессе эксплуатации может возникнуть необходимость корректировки люфта (осевого) в шпинделе. Сделать это несложно посредством подшлифовки колец, имеющихся в конструкции агрегата. Если же требуется корректировка переднего подшипника (в нем также нередко отмечается повышенный люфт), можно подтянуть гайку данного узла либо осуществить подшлифовку полуколец.

Базовым компонентом станка является станина. Она крепится на основании по жесткой схеме и при помощи штифтов надежно фиксируется. Станина служит площадкой для размещения всех остальных элементов и узлов фрезерной установки.

Не меньшее значение для адекватного функционирования агрегата имеет и его поворотная головка. Ее соединяют четырьмя болтами с горловиной станины, в кольцевой выточке которой она центрируется. Болты входят в фланцевый паз, характеризуемый Т-образной конфигурацией.

Отдельно скажем об электрическом оснащении описываемого станка. Оно имеет следующие характеристики:

- 24-вольтное локальное освещение;

- 63-амперный ток (номинальное значение) автоматического выключателя и предохранителей, выполняющих защитную функцию;

- 20-амперный суммарный ток, работающих одновременно электрических двигателей, коих на станке установлено три;

- 65-вольтное напряжение постоянного и 110-вольтное переменного тока в цепях управления.