Описание

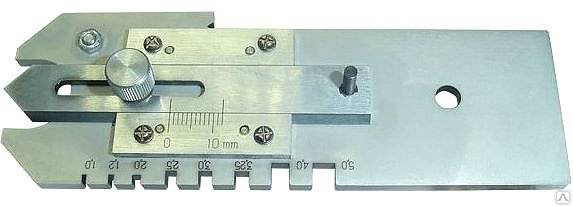

Шаблон сварщика универсальный производится в соответствии с описаниями ГОСТ 15150 из инструментальной качественной стали. На элементы прибора дополнительно наносится антикоррозийное напыление. Производителем обеспечено сохранение функциональности прибора без снижения точности на протяжении не менее 10 тысяч измерительных циклов.

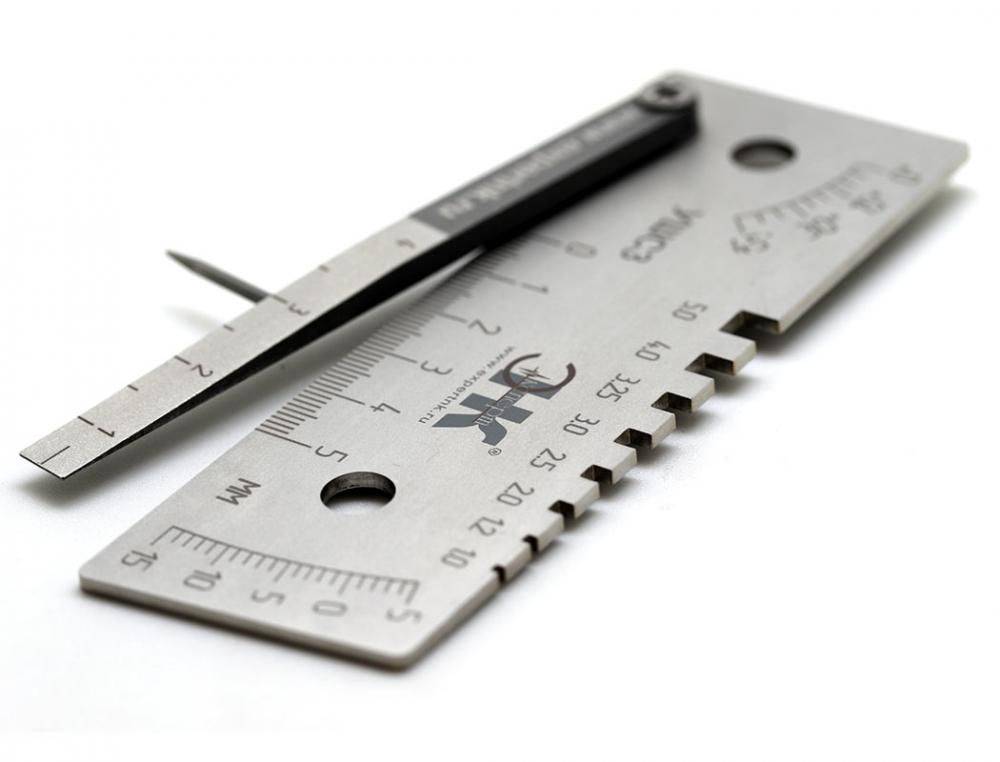

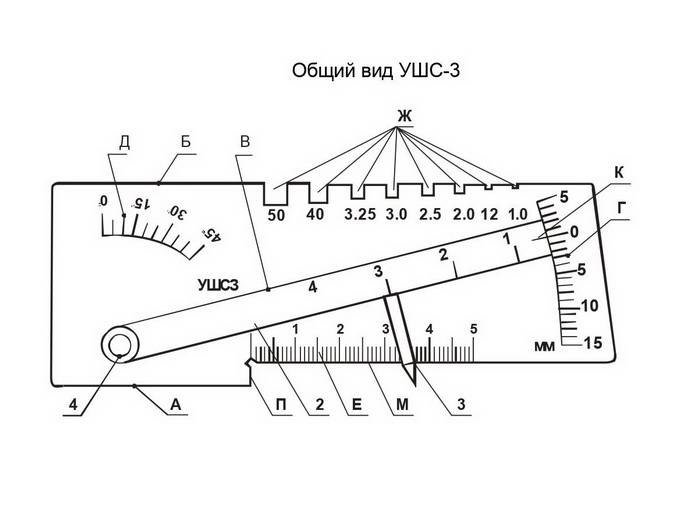

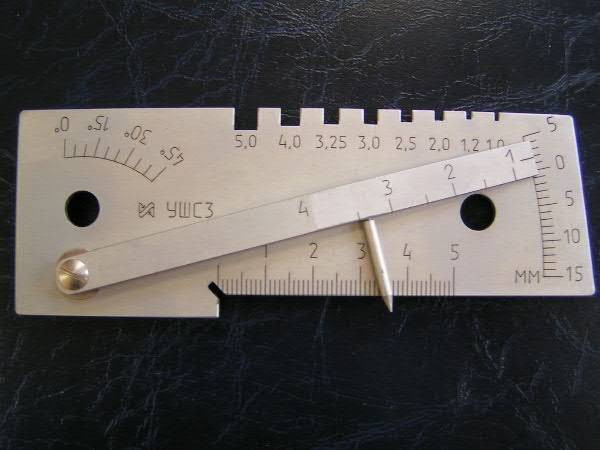

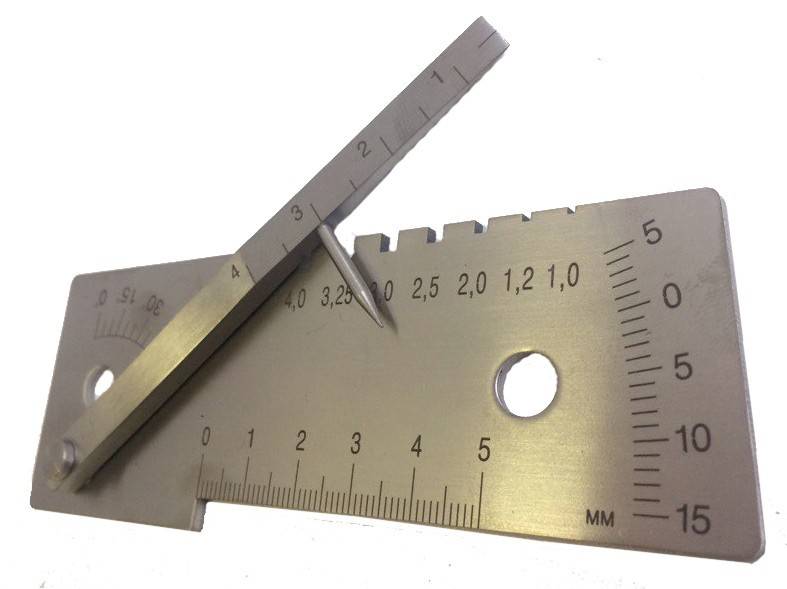

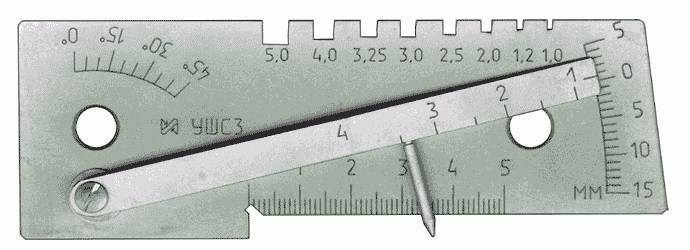

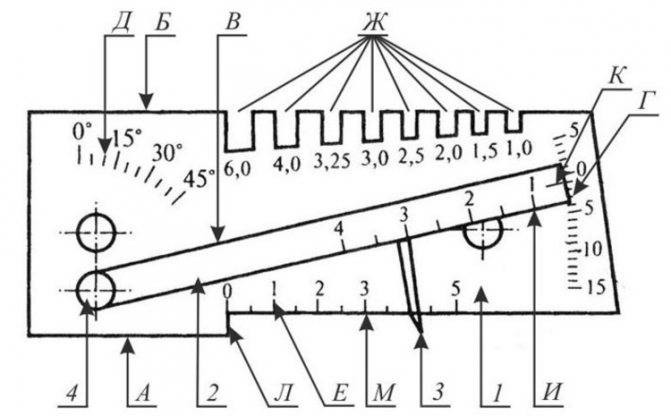

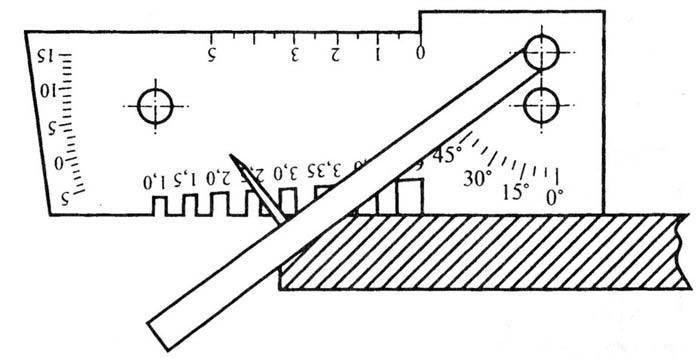

Инструмент состоит из таких элементов:

- Главная измерительная панель.

- Бегунок с переменной толщей на протяжении элемента.

- Стрелка-указатель.

- Ось поворачивания бегунка

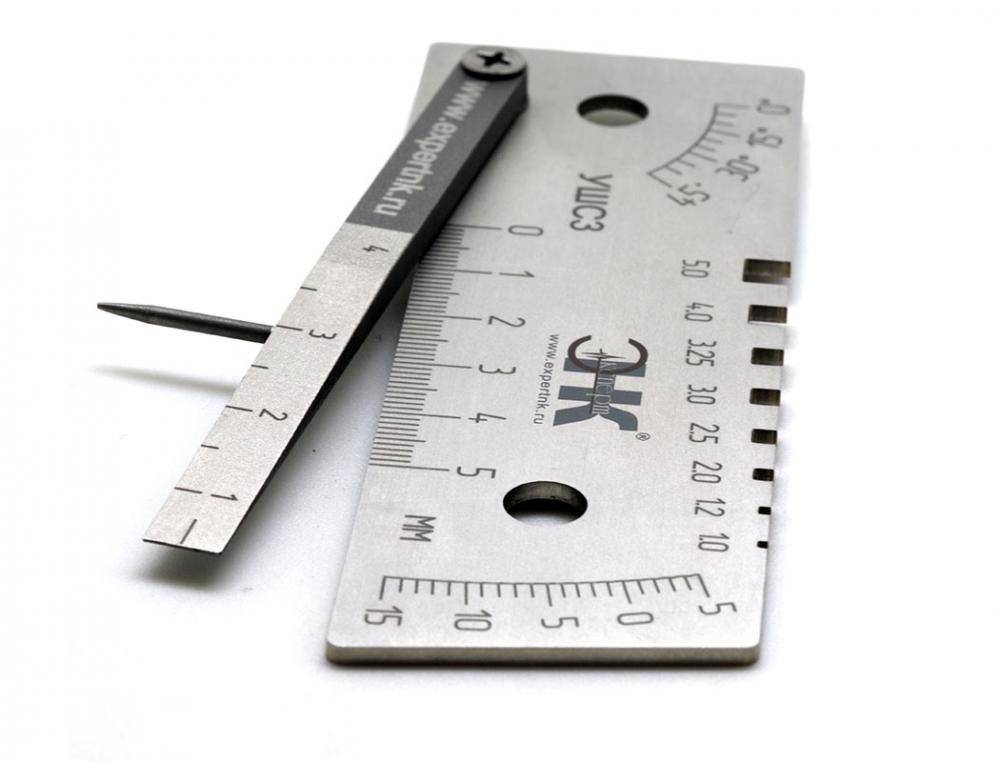

На центральной части устройства выделены такие плоскости и области измерения:

- А – плоскость установочная, используемая для накладки на прямые поверхности соединенного изделия для определения характеристик шва.

- Б – плоскость для измерения укоса угла для сварки.

- В – указатель двигающийся.

- Г – шкала для измерений размеров шва по высоте.

- Д – линейка для установления угла скошенной кромки.

- Е – линейка, определяющая затупление и суммарную высоту шва.

- И – линейная шкала, служащая для установления расстояния между подлежащими сварке изделиями.

- Ж – углубления для выявления толщи металла в области сварки.

- К – линия-индекс на бегунке, используемая для отсчета результата измерений по линейке Г.

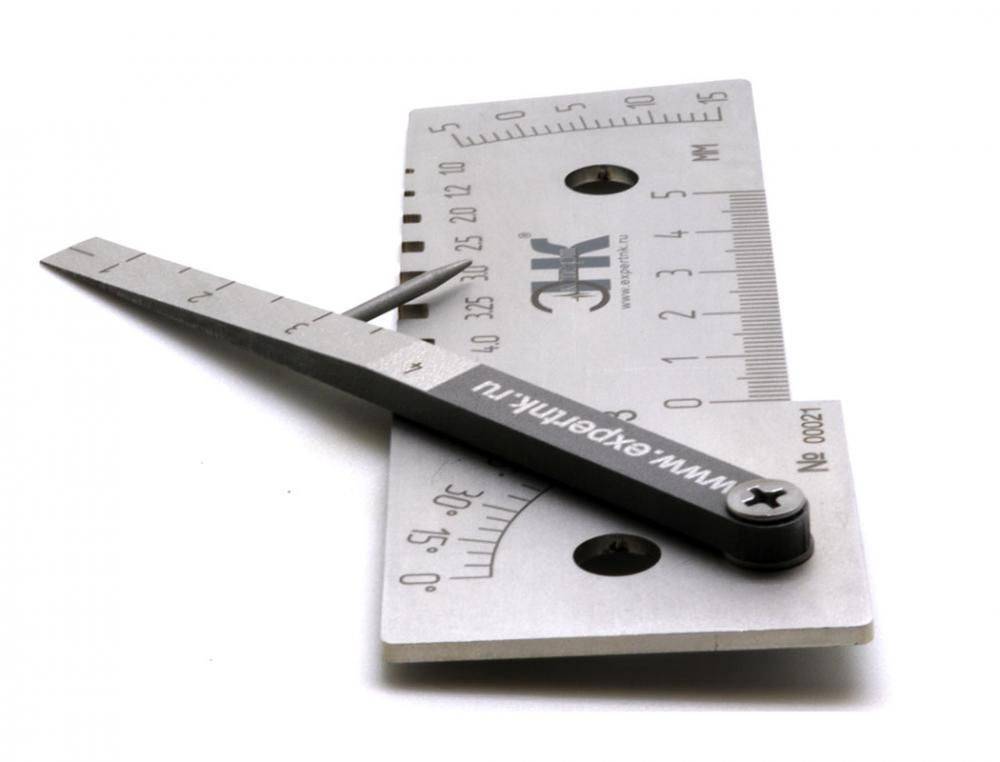

Панель для измерений должна быть прямой. Вогнутость и наличие вмятостей недопустимо. Ось для поворота бегунка должна допускать мягкое передвижение элемента без рывков.

Технические характеристики

Работоспособность УШС сварщика гарантируется при эксплуатации в температурном диапазон ±45°С.

При покупке инструмента в специализированных торговых организациях и проведении периодических поверок, гарантируется точность проведения измерений в таких диапазонах:

- По линейным величинам глубины, в том числе подрезам и дефектам шва 0…15,0±0,5 мм.

- По угловым параметрам 0…450±2,50.

- По высоте 0…4,0±0,5 мм.

- По значению затупления шва по линии сварочного соединения 0…50,0±0,25 мм.

- По зазорам 1,0…4,0±0,25 мм.

- По толще соединяемых сваркой элементов (с пазами Ж, ступенчато) 1,0 до 5,0 мм.

- По значению вогнутости сварочного шва вдоль соединительной линии 0…15,0±2,50

Инструмент допускается применять для производства сварочных работ с использованием электродов 1-5 м. Погрешность измеренных значений – ±0,1 мм для стержней сечением до 3 мм, ±0,12 мм для электродов размером до 3,25 мм, ±0,3 для элементов размером свыше 3,25 мм.

Сведения о методах измерений

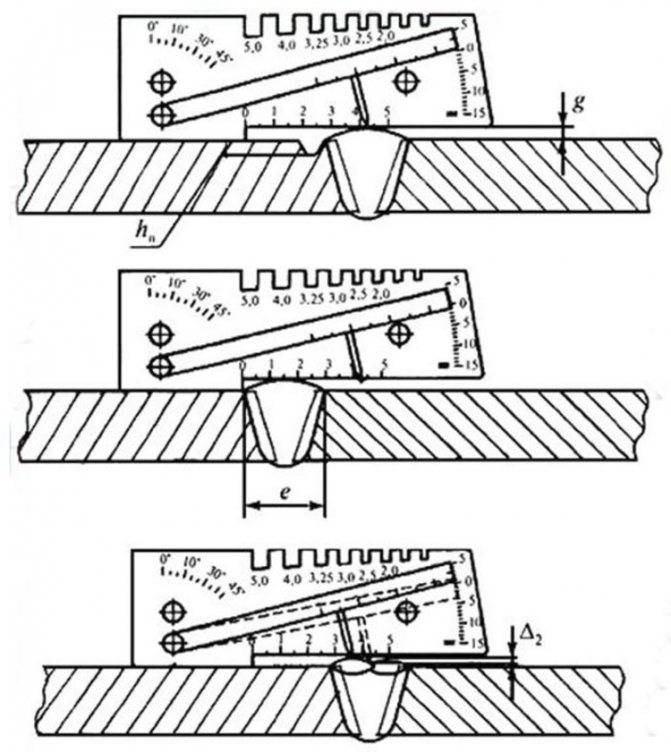

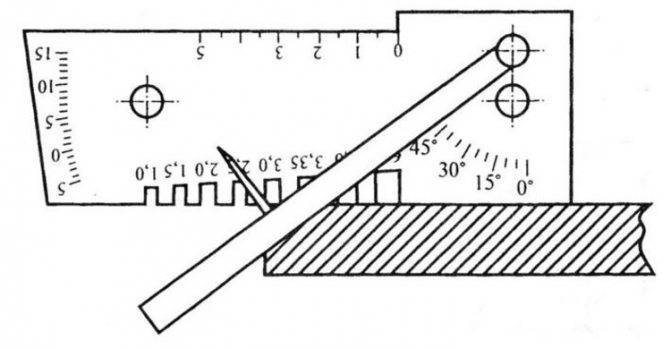

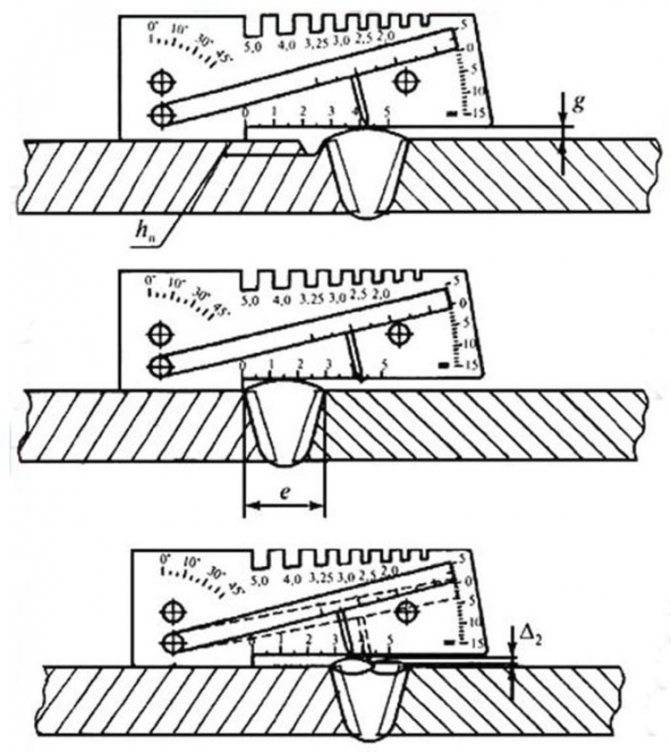

Пользоваться инструментом нужно только после предварительной очистки от окалины, жировых, масляных и иных загрязнителей. Для измерения параметров высоты и глубины сварочного шва g шаблон следует приложить плоскостью А к измеряемой поверхности. Бегунок поворачивается до контакта указательной шкалы с подлежащей контролю поверхностью. Величина определяется при совмещении отметки К с соответствующим значением линейки Г.

Таким же образом производится определение глубины шовного подреза h0 и расстояние Δ2 между высотами находящихся рядом швов. Для определения высоты е сварочного шва применяется линейка Е. Величина наклона плоскости измерения относительно поверхности изделий не имеет значения, однако, для швов небольшой длины рекомендуется ставить инструмент перпендикулярно этой плоскости.

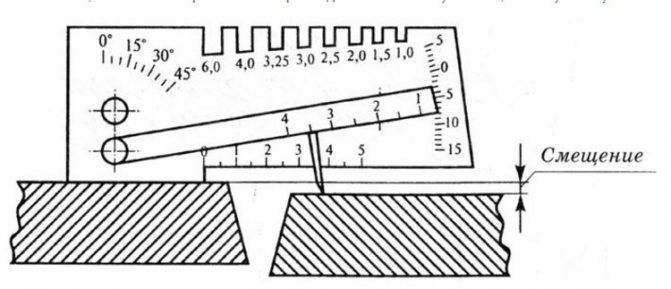

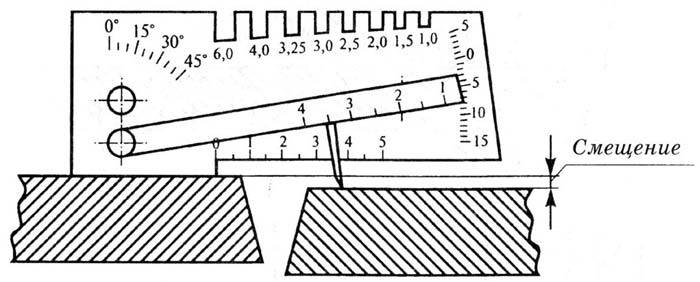

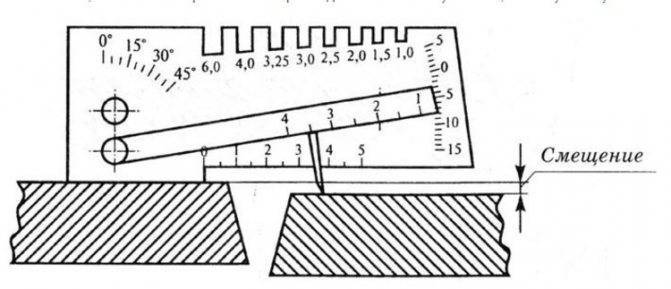

Определение величины сдвигаемых скосов либо установочных кромок на соединенных сваркой деталях, необходимо установить шаблон, как указано на рисунке. Значение отсчитывается по указателю линейки Г.

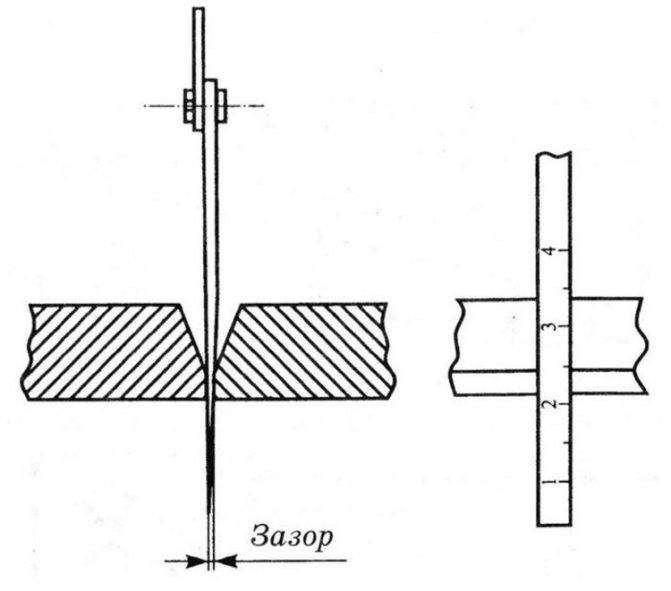

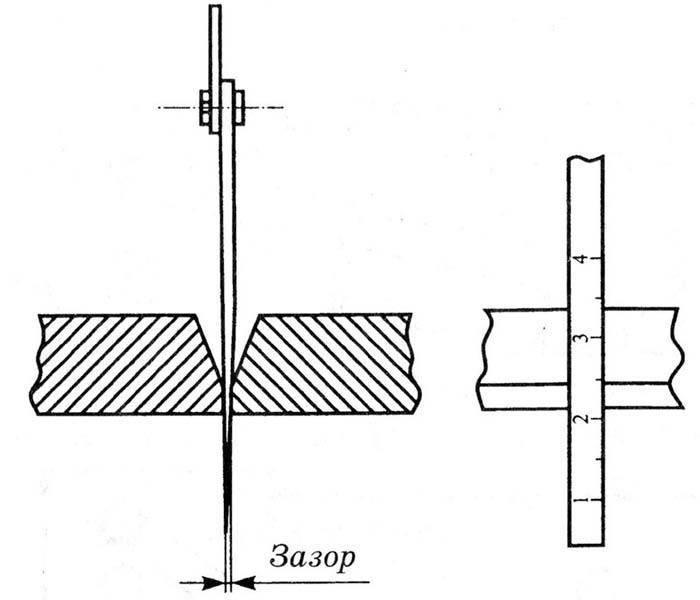

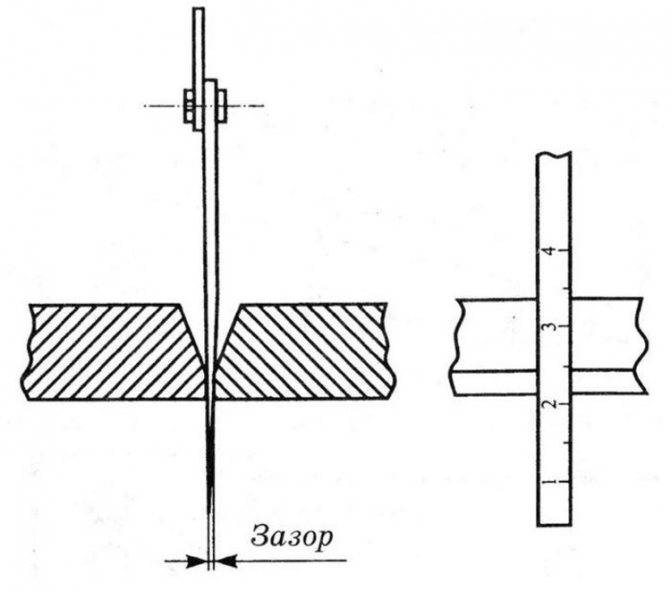

Определение величины имеющихся по факту зазоров производится после поворота шаблона под углом 90° относительно линии будущего шва. Бегунок вводится в зазор до контакта с материалом изделий.

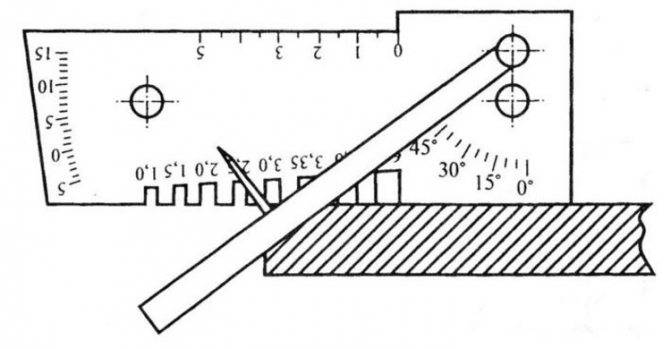

Определение угловых параметров разделки сварочного соединительного шва выполняется после поворота плоскости Б по направлению «вниз». Верхняя часть бегунка укладывается на определяемую плоскость, отсчеты снимаются по линейке Д. Для определения толщины сварных электродов и присадочной проволоки, толщины кромок сопрягаемых элементов используются пазы Ж.

Глубина дефектов поверхностей и превышение кромок измеряется по линейке Г.

По окончании пользования инструментом УШС-3, прибор следует очистить от технологических жидкостей, удалить масла, окалины, обезжирить. Для протирки инструмента рекомендуется использовать только фланелевые ткани.

Как пользоваться шаблоном сварщика?

Использовать шаблон следует только предварительно очищенным от жировых и масляных загрязнений, окалины и пр. Для определения высотных и глубинных параметров сварного шва g инструмент прикладывают к измеряемому участку установочной плоскостью А (см. рис. 2), после чего поворачивают бегунок до контакта его указателя с измеряемой поверхностью. Отсчёт производится по совмещении риски К с определённым показателем шкалы Г. Аналогичным образом определяют глубину подреза шва ho и расстояние Δ2 между высотами валиков смежных швов. Для измерения высоты сварного шва е используют шкалу Е.

Угол наклона измерительной плоскости к поверхности детали значения не имеет, однако для коротких швов шаблон желательно устанавливать перпендикулярно этой поверхности.

Рисунок 2 – Измерения с применением установочной плоскости А инструмента

Определение абсолютного смещения скосов или установочных кромок на свариваемых элементах выполняют так, как показано на рис. 3. Отсчёт производят по показаниям указателя, используя шкалу Г.

Рисунок 3 – Измерение смещений свариваемых деталей

Для определения фактических значений зазоров инструмент поворачивают строго перпендикулярно линии предполагаемого шва (см. рис. 4), после чего вводят бегунок в зазор до полного контакта с металлом деталей.

Рисунок 4 – Измерение величины зазора между соединяемыми изделиями

Для контроля значений углов разделки сварного шва инструмент переворачивают так, чтобы размерная плоскость Б оказалась внизу (см. рис. 5). Верхнюю плоскость бегунка прикладывают к измеряемой поверхности, и отсчитывают результат по шкале Д.

Используя технологические пазы Ж, можно выполнять замеры толщины сварочной проволоки и электродов, а также толщины металла в зоне сварки.

Рисунок 5 – Измерение углов скоса сварочных кромок

После использования ушс-3 необходимо обезжирить и протереть мягкой фланелью.

Цена инструмента в комплекте составляет от 950…1000 руб. для изделий отечественного производства, до 1500…1600 руб. – для импортной продукции (производства КНР). Если шаблон не будет длительное время использоваться, его целесообразно законсервировать в последовательности, которая предусмотрена ГОСТ 9014.

Стеклодомкрат. Как безопасно работать со стеклом?

Бензопилы. Рейтинг лучших

Технические характеристики

Работоспособность УШС сварщика гарантируется при эксплуатации в температурном диапазон ±45°С.

При покупке инструмента в специализированных торговых организациях и проведении периодических поверок, гарантируется точность проведения измерений в таких диапазонах:

- По линейным величинам глубины, в том числе подрезам и дефектам шва 0…15,0±0,5 мм.

- По угловым параметрам 0…450±2,50.

- По высоте 0…4,0±0,5 мм.

- По значению затупления шва по линии сварочного соединения 0…50,0±0,25 мм.

- По зазорам 1,0…4,0±0,25 мм.

- По толще соединяемых сваркой элементов (с пазами Ж, ступенчато) 1,0 до 5,0 мм.

- По значению вогнутости сварочного шва вдоль соединительной линии 0…15,0±2,50

Инструмент допускается применять для производства сварочных работ с использованием электродов 1-5 м. Погрешность измеренных значений – ±0,1 мм для стержней сечением до 3 мм, ±0,12 мм для электродов размером до 3,25 мм, ±0,3 для элементов размером свыше 3,25 мм.

Шаблоны сварщика: УШС-2, УШС-3, ШС-2, Ушерова-Маршака, КТ-20, КТ20, УШС3, Шаблон сварщика

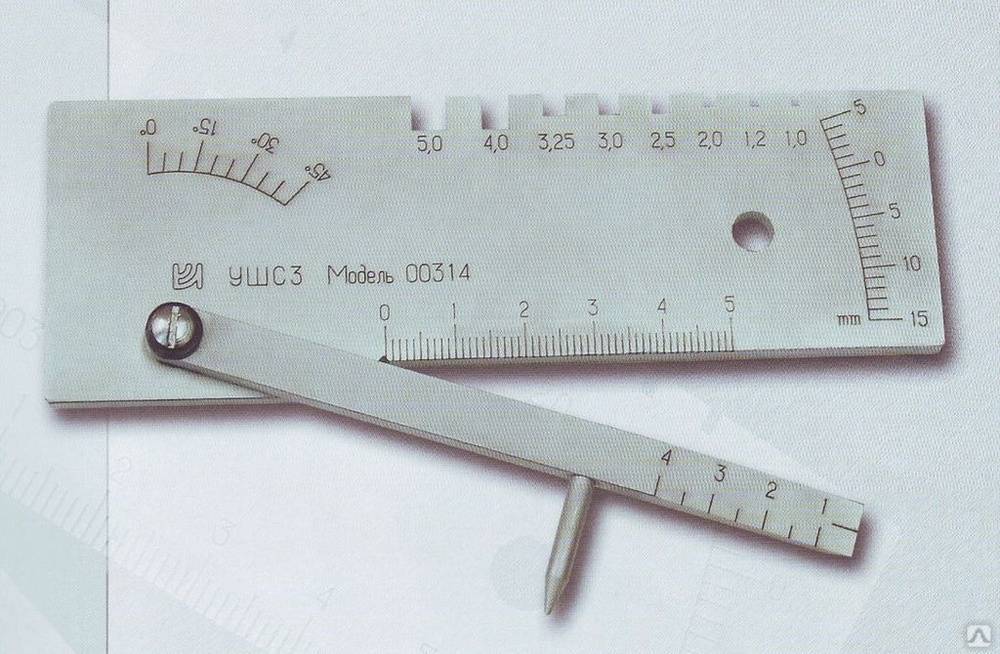

Предназначен для измерения контролируемых параметров труб, контроля качества сборки стыков соединений труб, а также для измерения параметров сварного шва.

Универсальный шаблон сварщика УШС-3, шаблон сварщика УШС 3, шаблон зварювальника ушс, Універсальний шаблон зварювальника УШС-3

Предназначен для измерения контролируемых параметров труб, контроля качества сборки стыков соединений труб, а также для измерения параметров сварного шва при его контроле.

Диапазон контроля глубины раковин на поверхности трубы, мм…………0 – 15 Диапазон контроля глубины выбоин на торце трубы, мм ………………….0 – 15 Диапазон контроля углов скоса кромок труб, град………………………………0 – 45 Диапазон контроля величины притупления, мм………………………………….0 – 50 Диапазон контроля величины зазора, мм……………………………………………0 – 4 Контроль превышения кромок при сборке, мм…………………………………….0 – 15 Контролируемые значения диаметров сварочной проволоки, мм …………1,0; 1,2; 2,0; 2,5; 3,0; 3,25; 4,0; 5,0 Диапазон контроля глубины разделки стыка до корневого слоя, мм………0 – 5 Диапазон контроля превышения кромок после сварки, мм……………………0 – 15 Диапазон контроля ширины сварного шва, мм……………………………………..0 – 50 Диапазон контроля высоты усиления сварного шва, мм……………………….0 – 5 Габаритные размеры, мм…………………………………………………………………..127х45х10 Масса, кг……………………………………………………………………………………………0,15

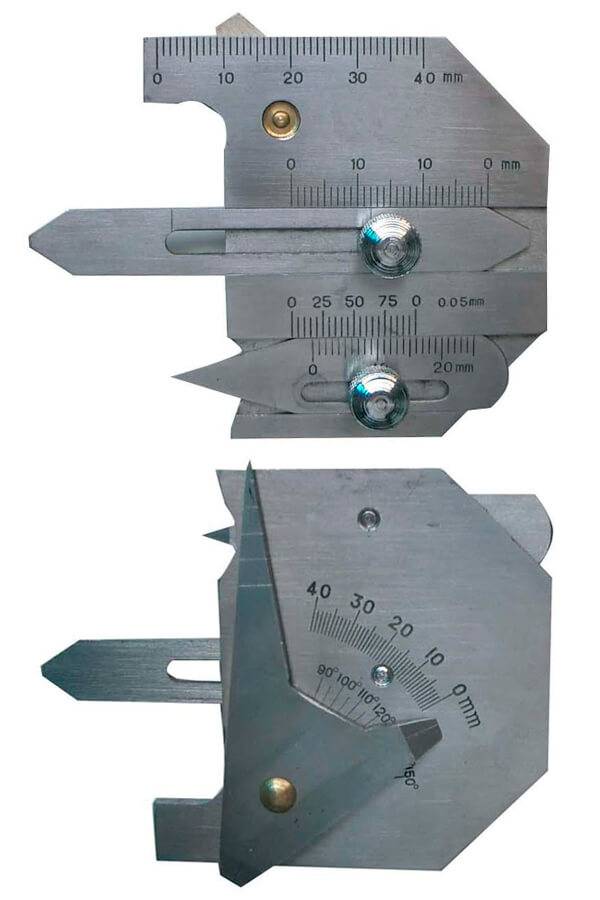

Катетометр КТ-20

Катетометр с нониусами (штангенциркуль сварочный) типа КТ-20 предназначен для измерения высоты сварных швов. Применяется в машиностроении и других отраслях промышленности. Вид климатического исполнения УХЛ 4.2 по ГОСТ 15150-69.

Катетометр допускается эксплуатировать при температуре окружающей среды от +10ºС до +35°С и относительной влажности воздуха не более 80 % при температуре +25°С. Содержание агрессивных газов в окружающей среде не допускается.

Технические характеристики:

| Параметры, единицы измерения | КТ-20 |

| Диапазон, мм | 0-20 |

| Цена деления, мм | 0,1 |

| Погрешность, мм | ±0,03 |

| Измеряемые углы, град | 60,70,80,90 |

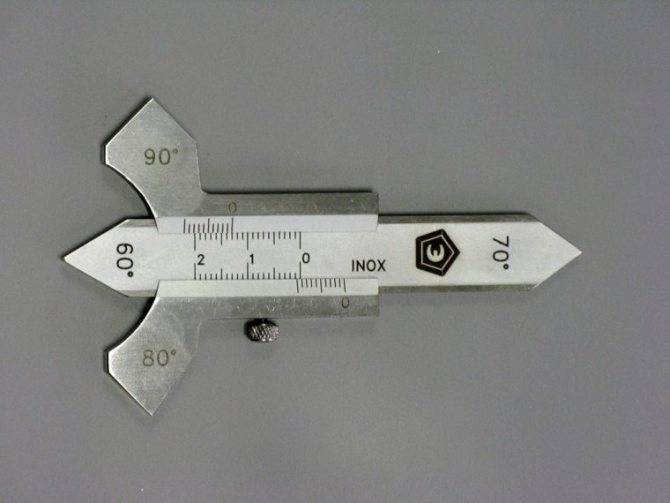

Универсальный шаблон сварщика В.Э. Ушерова-Маршака

Прецизионный нониусный шаблон Ушерова-Маршака ( «Ласточка») предназначен для измерения скоса кромок при подготовке свариваемых соединений, измерения высоты валика усиления и катета углового шва, а также выпуклости корня шва и измерения зазоров при подготовке деталей к сварке.

Технические характеристики шаблона Ушерова-Маршака:

- Материал – нержавеющая сталь;

- Диапазон измерения: 0-20 мм;

- Точность — 0,1 мм;

- Угол скоса кромки (4 угла подготовки: 60°, 70°, 80°, 90°)

Комплект поставки: шаблон, упаковка, паспорт.

Набор шаблонов сварщика ШС-2

Набор шаблонов ШС-2 представляет собой комплект стальных пластинок одинаковой толщины, расположенных на осях между двумя щеками. На каждой из осей закреплено по 11 пластин, которые с двух сторон поджимаются плоскими пружинами. Две пластины предназначены для проверки узлов разделки кромок, остальные — для проверки ширины и высоты шва. Шаблоны позволяют контролировать угол скоса кромок, размер притупления, качество сборки под сварку, размер депланации (превышение одной кромки над другой) стыковых швов и величину зазора в стыковых, и тавровых соединениях. В готовых сварных швах могут быть проверены высота выпуклости стыкового и углового шва, ширина шва, величина катета углового шва. Применение шаблонов ШС-2 помогает улучшению качества подготовки, сборки и сварки сварных соединений.

Универсальный шаблон сварщика УШС-2

Шаблон сварщика УШС-2 предназначен для контроля катетов угловых швов в диапазоне 4-14 мм в соответствии с требованиями СТБ 1133-98. Конструктивно шаблон УШС-2 состоит из 3 соединенных пластин с выточками разных диаметров. Контроль с использованием шаблона УШС-2 ведется путем последовательного приложения пластин до выявления минимального зазора. Размер считается установленным, если длинная сторона лепестка и перемычка между его катетами прилегают к поверхности изделия без видимого зазора, а зазор между выточками лепестка и швом является минимальным. При несовпадении катета шва ни с одной из выточек, размер катета определяется опытным путем.

Технические характеристики УШС-2:

- Диапазон контролируемых катетов стыкового сварного шва — 4мм-14мм;

- Вид контроля — ступенчатый;

- Количество ступеней изделия универсальный шаблон сварщика УШС-2 — 6;

- Точность измерения — ±0,3мм;

- Средняя наработка на отказ изделия универсальный шаблон сварщика УШС-2 — не менее 1000 условных циклов замеров;

Назначение

УШС-3 применяется для определения качественных характеристик разделочных частей под сварочный шов, электродных стержней и проволок, частей соединительного шва после сварки. Применение шаблона обязательно для заводов и организаций, выполняющих сварочные работы, занимающихся изготовлением продукции, подлежащей обязательной сертификации.

Измеритель используется для определения величин подлежащих контролю характеристик трубных элементов и швов, определения качества стыковочных соединений трубопроводных магистралей.

Шаблон сварщика универсальный производится в соответствии с описаниями ГОСТ 15150 из инструментальной качественной стали. На элементы прибора дополнительно наносится антикоррозийное напыление. Производителем обеспечено сохранение функциональности прибора без снижения точности на протяжении не менее 10 тысяч измерительных циклов.

Инструмент состоит из таких элементов:

- Главная измерительная панель.

- Бегунок с переменной толщей на протяжении элемента.

- Стрелка-указатель.

- Ось поворачивания бегунка

На центральной части устройства выделены такие плоскости и области измерения:

- А – плоскость установочная, используемая для накладки на прямые поверхности соединенного изделия для определения характеристик шва.

- Б – плоскость для измерения укоса угла для сварки.

- В – указатель двигающийся.

- Г – шкала для измерений размеров шва по высоте.

- Д – линейка для установления угла скошенной кромки.

- Е – линейка, определяющая затупление и суммарную высоту шва.

- И – линейная шкала, служащая для установления расстояния между подлежащими сварке изделиями.

- Ж – углубления для выявления толщи металла в области сварки.

- К – линия-индекс на бегунке, используемая для отсчета результата измерений по линейке Г.

Устройство шаблона и проведение измерений

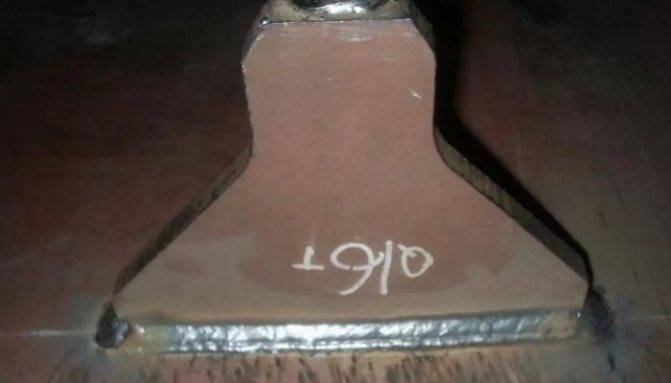

Набор шаблонов состоит из 7-и лепестков (рис.1), с размерами катетов от 3 мм до 16 мм. Катетомеры соединены в набор с помощью заклепки и пластины-основания 2.

Каждый из лепестков имеет точно выполненные выточки определенного катета. Для удобства измерений рядом с каждой выточкой выбит размер соответствующего радиусу шва. Измерение катета сварного шва производится путем последовательного соприкосновения (подбора) лепестков с соединенными сваркой деталями. Размер считается установленным, если длинная сторона лепестка и перемычка между катетами лепестка прилегают к деталям без видимого зазора, а зазор между дугами лепестка и шва является минимальным (рис.2). При несовпадении ни с одной ступенью размеров в указанном диапазоне значение катета определяется эмпирическим путем.

Как использовать шаблон УШС-1

Это самый простейший шаблон, который только и может быть у сварщика. Изготавливался он для контроля катетов создаваемого шва. Состоит шаблон из трёх пластин.

Стоит ли говорить о том, что любая работа сварщика проходит многократный контроль. Наиболее распространёнными видами контроля являются: визуальный осмотр специалистом (для этого и нужны шаблоны, строго говоря), магнитографика, рентгеноскопия, ультразвук.

Все вышеозначенные методики, кроме первой, используются уже на финишном этапе, когда изделие проходит отдел технического контроля. Сварщик же контролирует создание шва во время работы и сразу по завершению.

Катет сварного шва: способы визуального контроля параметров

Для неразрушающего контроля качества сварки существует несколько достаточно эффективных методов, основанных на разных физических принципах. Это радиографический метод, просвечивание рентгеновскими и гамма-лучами, а к безопасным методам относятся вихретоковое дефектоскопирование и ультразвуковой контроль.

Не последнее место занимает магнитное зондирование и капиллярный способ исследования. Методы такого контроля требуют дорогостоящей аппаратуры, радиоактивных источников или реактивов, поэтому являются довольно затратными и не применяются повсеместно, а лишь в ответственных и особо важных узлах и регламентируются инструкцией СН 375-67.

Существуют компьютерные программы расчёта прочности соединений, где ключевым параметром является катет шва при сварке, при этом становится необходимым проводить измерения основных геометрических характеристик. Такие замеры выполняются во время визуального контроля шва с помощью разнообразных универсальных шаблонов, а именно:

- сварочный шаблон Красовского, универсальный (УШК-1), служит для измерения зазоров между заготовками и параметров нахлёсточных, тавровых и стыковых соединений;

- универсальный измеритель УШС-2, представляющий собой набор шаблонов для определения катетов по выпуклой гипотенузе от 4 до 14 мм;

- более сложный измеритель УШС-3, служит для промеров углов разделки стыков, а также позволяет замерять смещение между деталями и высоту валика стыкового шва;

- шаблон сварщика УШС-4 со встроенным измерителем Маршака-Ушерова позволяет измерять различные углы, величину катета и корня шва, является наиболее универсальным измерителем.

Очень важно уметь правильно пользоваться измерительным инструментом, чтобы не получить искажённые данные, влияющие на расчёт прочности соединения. Мы убедились в важности такого показателя, как катет сварного шва при визуальном контроле качества работ и расчёта прочности всего соединения в целом

Метод оценки соответствия выполненных работ техническому заданию с помощью замеров, является наиболее недорогим и проверенным временем способом, который не требует использования высокотехнологичной аппаратуры и дорогостоящего обучения персонала

Мы убедились в важности такого показателя, как катет сварного шва при визуальном контроле качества работ и расчёта прочности всего соединения в целом. Метод оценки соответствия выполненных работ техническому заданию с помощью замеров, является наиболее недорогим и проверенным временем способом, который не требует использования высокотехнологичной аппаратуры и дорогостоящего обучения персонала

Сведения о методах измерений

Пользоваться инструментом нужно только после предварительной очистки от окалины, жировых, масляных и иных загрязнителей. Для измерения параметров высоты и глубины сварочного шва g шаблон следует приложить плоскостью А к измеряемой поверхности. Бегунок поворачивается до контакта указательной шкалы с подлежащей контролю поверхностью. Величина определяется при совмещении отметки К с соответствующим значением линейки Г.

Таким же образом производится определение глубины шовного подреза h0 и расстояние Δ2 между высотами находящихся рядом швов. Для определения высоты е сварочного шва применяется линейка Е. Величина наклона плоскости измерения относительно поверхности изделий не имеет значения, однако, для швов небольшой длины рекомендуется ставить инструмент перпендикулярно этой плоскости.

Определение величины сдвигаемых скосов либо установочных кромок на соединенных сваркой деталях, необходимо установить шаблон, как указано на рисунке. Значение отсчитывается по указателю линейки Г.

Определение величины имеющихся по факту зазоров производится после поворота шаблона под углом 90° относительно линии будущего шва. Бегунок вводится в зазор до контакта с материалом изделий.

Определение угловых параметров разделки сварочного соединительного шва выполняется после поворота плоскости Б по направлению «вниз». Верхняя часть бегунка укладывается на определяемую плоскость, отсчеты снимаются по линейке Д. Для определения толщины сварных электродов и присадочной проволоки, толщины кромок сопрягаемых элементов используются пазы Ж.

Глубина дефектов поверхностей и превышение кромок измеряется по линейке Г.

По окончании пользования инструментом УШС-3, прибор следует очистить от технологических жидкостей, удалить масла, окалины, обезжирить. Для протирки инструмента рекомендуется использовать только фланелевые ткани.

Что такое Шаблон Сварщика. Его основные виды

За многолетнюю историю использования технологии сварного соединения металлов было создано, доведено до максимального уровня удобства и простоты использования четыре вида измерительных приспособлений:

- УШК-1. Расшифровывается как «Универсальный Шаблон Красновского».

- УШС-2. Часто называется «Катетометр».

- УШС-3.

- УШС-4.

УШК-1

Он наиболее простой из всей линейки. Представляет собой пластину металла каплеобразной формы. На нее нанесены способом гравировки, выделены темной износостойкой краской две измерительные шкалы.

УШК-1 позволяет измерить зазор между соединяемыми деталями, а также три вида сварочных швов:

- нахлесточный;

- тавровый;

- стыковый.

УШС-2

Часто его называют катетометром. Как можно из этого догадаться, с помощью него определяют величину катетов угловых швов. Это осуществляется путем постепенного подбора искомого угла от максимума к минимуму (в данном случае от 14 до 4 мм).

Внешне УШС-2 выглядит как три небольших металлических детали скрепленные кольцом. На каждой из пластин имеется по два фигурных выреза — повторяющие катет соответствующего размера (имеется цифровая маркировка). Измерение осуществляется путем последовательного прикладывания пластин вырезом к шву (перпендикулярно).

Размер катета считается найденным, когда зазор между вырезом в пластине и самим швом минимален. Разумеется, он ограничен — не охватывает все возможные размеры катета углового сварного шва.

УШС-3

Он наиболее распространен. Может оперативно контролировать качество, величину дефектов соединения:

- превышение кромок;

- забоины;

- углы скоса;

- зазоры;

- притупления.

УШС-3 позволяет контролировать одиннадцать характеристик сварных швов, соединяемых ими деталей:

- Скос свариваемых кромок деталей.

- Зазоры между краями деталей.

- Размер дефектов.

- Выпуклость.

- Вогнутость.

- Размер стыкового усиления.

- Величину притупления.

- Ширину шва.

- Сдвиг кромки. Под сдвигом здесь понимается различие в уровне нахождения плоскостей свариваемых деталей в стыковом соединении.

- Подрез основания шва. Это несовпадение реальной величины его катета запланированному. Он может доходить до 5 мм. Обычно причиной этого становится излишне высокое рабочее напряжение электрической дуги или слишком толстый электрод. Этот дефект снижает механическую прочность соединения. Исправить его можно, лишь аккуратно дополнив ниточным швом.

- Глубину дефектов. Это расстояние между дефектом внутри соединения и его поверхностью. Диапазон измерений этого УШС достаточно широк для производственной практики. Он колеблется от 0 до 45º и от 0 до 50 мм. Величина допустимой погрешности не превышает 0.5 мм.

УШС-4

Является наиболее новым по происхождению. Он отчасти повторяет конструктивно универсальный шаблон сварщика УШС-3, но имеет ряд усовершенствований. К примеру, в него интегрировано устройство Маршака-Ушерова. Это упрощает многие измерительные операции.

Существует более современный аналог устройства Маршака-Ушерова — это INOX или SELTOR. Он способен измерить зазоры перед сваркой, высоту сварочного валика, катет углового шва, выпуклость его корня. Диапазон измерении имеет предел в 20 мм.

Технические характеристики

Работоспособность УШС сварщика гарантируется при эксплуатации в температурном диапазон ±45°С.

При покупке инструмента в специализированных торговых организациях и проведении периодических поверок, гарантируется точность проведения измерений в таких диапазонах:

- По линейным величинам глубины, в том числе подрезам и дефектам шва 0…15,0±0,5 мм.

- По угловым параметрам 0…450±2,50.

- По высоте 0…4,0±0,5 мм.

- По значению затупления шва по линии сварочного соединения 0…50,0±0,25 мм.

- По зазорам 1,0…4,0±0,25 мм.

- По толще соединяемых сваркой элементов (с пазами Ж, ступенчато) 1,0 до 5,0 мм.

- По значению вогнутости сварочного шва вдоль соединительной линии 0…15,0±2,50

Инструмент допускается применять для производства сварочных работ с использованием электродов 1-5 м. Погрешность измеренных значений – ±0,1 мм для стержней сечением до 3 мм, ±0,12 мм для электродов размером до 3,25 мм, ±0,3 для элементов размером свыше 3,25 мм.

Сведения о методах измерений

Пользоваться инструментом нужно только после предварительной очистки от окалины, жировых, масляных и иных загрязнителей. Для измерения параметров высоты и глубины сварочного шва g шаблон следует приложить плоскостью А к измеряемой поверхности. Бегунок поворачивается до контакта указательной шкалы с подлежащей контролю поверхностью. Величина определяется при совмещении отметки К с соответствующим значением линейки Г.

Таким же образом производится определение глубины шовного подреза h0 и расстояние Δ2 между высотами находящихся рядом швов. Для определения высоты е сварочного шва применяется линейка Е. Величина наклона плоскости измерения относительно поверхности изделий не имеет значения, однако, для швов небольшой длины рекомендуется ставить инструмент перпендикулярно этой плоскости.

Определение величины сдвигаемых скосов либо установочных кромок на соединенных сваркой деталях, необходимо установить шаблон, как указано на рисунке. Значение отсчитывается по указателю линейки Г.

Определение величины имеющихся по факту зазоров производится после поворота шаблона под углом 90° относительно линии будущего шва. Бегунок вводится в зазор до контакта с материалом изделий.

Определение угловых параметров разделки сварочного соединительного шва выполняется после поворота плоскости Б по направлению «вниз». Верхняя часть бегунка укладывается на определяемую плоскость, отсчеты снимаются по линейке Д. Для определения толщины сварных электродов и присадочной проволоки, толщины кромок сопрягаемых элементов используются пазы Ж.

Глубина дефектов поверхностей и превышение кромок измеряется по линейке Г.

По окончании пользования инструментом УШС-3, прибор следует очистить от технологических жидкостей, удалить масла, окалины, обезжирить. Для протирки инструмента рекомендуется использовать только фланелевые ткани.

Как измерить

Для проверки качества выполненных работ необходимо промерить его основные параметры. Измерения проводят при помощи наборов специально калиброванных пластин — катетометров. Их поочередно прикладывают перпендикулярно линии шовного материала, пока не добьются полного прилегания.

Катетометр

Если катетометра нет под рукой, то измерения можно произвести с помощью штангенциркуля и угольника. Угольник прикладывают к одной из деталей так, чтобы его вершина упиралась в вершину сварочного валика. Щуп штангенциркуля опускают из-за угольника к другой вершине валика. Вылет щупа будет равен искомой длине.

Точность таких измерений будет несколько ниже, а времени на проверку сварного соединения, особенно длинного, уйдет значительно больше.

Расчет

В строгом смысле для определения величины катета шва необходимо учитывать целый ряд факторов. Наиболее значимым из них является толщина заготовки. Даже начинающему мастеру известно, что геометрия сварного шва напрямую зависит от необходимой глубины провара. Эта зависимость несколько усложняется, если приходится соединять две детали разной толщины.

К дополнительным факторам относятся такие, как положение электрода, тип соединения, физические свойства металла. Полный расчет сварного соединения подразумевает использование целого ряда сложных формул. На практике, если на металлоконструкцию не будут действовать сверхвысокие нагрузки, используют упрощенные принципы расчета.

К примеру, при соединении двух деталей одинаковой толщины катет считается равным кромке детали. Если толщина материала различна, то ориентируются на параметры более тонкой заготовки. Еще раз напомним, что ошибки в расчете приводят к нежелательным последствиям. Чрезмерно малый катет ославляет прочность сварного шва, в то время как большой катет может стать причиной внутренних напряжений в металле.

Приведенный метод расчета справедлив для средних показателей толщины материала. Увеличение толщины приводит к нарушению линейной зависимости между указанными параметрами. Достаточно толстые детали свариваются швом с катетом, размер которого составляет 40% от толщины. Как видно из примера, соблюдать такую сложную зависимость проблематично, тем не менее, размер катета – величина, определенная стандартом ГОСТ 5264-80.

В ряде случаев приближенное значение катета дает слишком большую погрешность, поэтому принято пользоваться упрощенной формулой. Они имеет следующий вид:

T=Scos45°, где Т – величина катета, а S – ширина шва. Поскольку мы иллюстрировали геометрические параметры, то в наших обозначениях эта формула будет иметь вид: K=ecos45°. Учитывая то, что косинус угла – есть величина постоянная, приходим к выводу, что и в данном случае катет линейно «привязан» к такому параметру, как ширина сварного шва (но не толщина кромки).

Что такое Шаблон Сварщика. Его основные виды

За многолетнюю историю использования технологии сварного соединения металлов было создано, доведено до максимального уровня удобства и простоты использования четыре вида измерительных приспособлений:

- УШК-1. Расшифровывается как «Универсальный Шаблон Красновского».

- УШС-2. Часто называется «Катетометр».

- УШС-3.

- УШС-4.

Он наиболее простой из всей линейки. Представляет собой пластину металла каплеобразной формы. На нее нанесены способом гравировки, выделены темной износостойкой краской две измерительные шкалы.

УШК-1 позволяет измерить зазор между соединяемыми деталями, а также три вида сварочных швов:

Часто его называют катетометром. Как можно из этого догадаться, с помощью него определяют величину катетов угловых швов. Это осуществляется путем постепенного подбора искомого угла от максимума к минимуму (в данном случае от 14 до 4 мм ).

Внешне УШС-2 выглядит как три небольших металлических детали скрепленные кольцом. На каждой из пластин имеется по два фигурных выреза — повторяющие катет соответствующего размера (имеется цифровая маркировка). Измерение осуществляется путем последовательного прикладывания пластин вырезом к шву (перпендикулярно).

Размер катета считается найденным, когда зазор между вырезом в пластине и самим швом минимален. Разумеется, он ограничен — не охватывает все возможные размеры катета углового сварного шва.

Он наиболее распространен. Может оперативно контролировать качество, величину дефектов соединения:

- превышение кромок;

- забоины;

- углы скоса;

- зазоры;

- притупления.

Что такое Шаблон Сварщика. Его основные виды

За многолетнюю историю использования технологии сварного соединения металлов было создано, доведено до максимального уровня удобства и простоты использования четыре вида измерительных приспособлений:

- УШК-1. Расшифровывается как «Универсальный Шаблон Красновского».

- УШС-2. Часто называется «Катетометр».

- УШС-3.

- УШС-4.

УШК-1

Он наиболее простой из всей линейки. Представляет собой пластину металла каплеобразной формы. На нее нанесены способом гравировки, выделены темной износостойкой краской две измерительные шкалы.

УШК-1 позволяет измерить зазор между соединяемыми деталями, а также три вида сварочных швов:

- нахлесточный;

- тавровый;

- стыковый.

УШС-2

Часто его называют катетометром. Как можно из этого догадаться, с помощью него определяют величину катетов угловых швов. Это осуществляется путем постепенного подбора искомого угла от максимума к минимуму (в данном случае от 14 до 4 мм).

Внешне УШС-2 выглядит как три небольших металлических детали скрепленные кольцом. На каждой из пластин имеется по два фигурных выреза — повторяющие катет соответствующего размера (имеется цифровая маркировка). Измерение осуществляется путем последовательного прикладывания пластин вырезом к шву (перпендикулярно).

Размер катета считается найденным, когда зазор между вырезом в пластине и самим швом минимален. Разумеется, он ограничен — не охватывает все возможные размеры катета углового сварного шва.

УШС-3

Он наиболее распространен. Может оперативно контролировать качество, величину дефектов соединения:

- превышение кромок;

- забоины;

- углы скоса;

- зазоры;

- притупления.

УШС-3 позволяет контролировать одиннадцать характеристик сварных швов, соединяемых ими деталей:

- Скос свариваемых кромок деталей.

- Зазоры между краями деталей.

- Размер дефектов.

- Выпуклость.

- Вогнутость.

- Размер стыкового усиления.

- Величину притупления.

- Ширину шва.

- Сдвиг кромки. Под сдвигом здесь понимается различие в уровне нахождения плоскостей свариваемых деталей в стыковом соединении.

- Подрез основания шва. Это несовпадение реальной величины его катета запланированному. Он может доходить до 5 мм. Обычно причиной этого становится излишне высокое рабочее напряжение электрической дуги или слишком толстый электрод. Этот дефект снижает механическую прочность соединения. Исправить его можно, лишь аккуратно дополнив ниточным швом.

- Глубину дефектов. Это расстояние между дефектом внутри соединения и его поверхностью. Диапазон измерений этого УШС достаточно широк для производственной практики. Он колеблется от 0 до 45º и от 0 до 50 мм. Величина допустимой погрешности не превышает 0.5 мм.

УШС-4

Является наиболее новым по происхождению. Он отчасти повторяет конструктивно универсальный шаблон сварщика УШС-3, но имеет ряд усовершенствований. К примеру, в него интегрировано устройство Маршака-Ушерова. Это упрощает многие измерительные операции.

Существует более современный аналог устройства Маршака-Ушерова — это INOX или SELTOR. Он способен измерить зазоры перед сваркой, высоту сварочного валика, катет углового шва, выпуклость его корня. Диапазон измерении имеет предел в 20 мм.