Минералокерамические материалы

Минералокерамические материалы — это безвольфрамовые сплавы, полученные на основе оксида алюминия, карбида и карбонитрида титана, а также карбида кремния. Сырья для производства этих сплавов в природе очень много, особенно оксида алюминия. Это дешевый и доступный материал, который получают холодным и горячим прессованием.

Минералокерамические твердые сплавы, как и спеченные, получают в виде пластин трех-, пяти-, шестигранной и полукруглой формы и различных размеров методом спекания при температуре 1 720 … 1 750 °С.

В настоящее время минералокерамические твердые сплавы выпускают нескольких групп: микролиты, керметы, керамика на основе карбида титана и нитрида кремния. Пластины из этих материалов обладают твердостью до 94 НRА, теплостойкостью до 1 200 °C, пределом прочности при изгибе σи до 700 МПа и пределом прочности при сжатии σсж до 3 000 МПа. Они не окисляются, имеют повышенную теплостойкость, износостойкость и не обладают склонностью к слипанию с обрабатываемым материалом. Благодаря этим качествам минералокерамика применяется при чистовом и получистовом точении, при высоких скоростях резания чугуна, углеродистых и легированных сталей без ударов в системе станок — приспособление— инструмент — деталь (СПИД).

Недостатком минералокерамических твердых сплавов является низкая прочность на изгиб и высокая хрупкость. Вследствие этих отрицательных качеств минералокерамические твердые сплавы, несмотря на их низкую стоимость, в машиностроительной практике для обработки металлов резанием широкого применения не находят.

В настоящее время выпускаются следующие марки минералокерамических твердых сплавов: безвольфрамовые сплавы марок ТН-30, ТН-50 (ТУ 48-19-223—76), которые имеют предел прочности при изгибе σи = 1 100 … 1 150 МПа, микролит ЦМ332, керметы ВО-13, ВШ-75, оксидно-карбидная керамика ВОК-60, В-3, ВОК-63, ОНТ-20 и керамика на основе нитрида кремния (силинит марки Р).

Изделия из микролита (пластины, фильеры и др.) получают из тонко измельченной шихты путем прессования и спекания в стальных пресс-формах.

Пластины из минералокерамики припаивают медным или латунным припоем или приклеивают специальным клеем к телу резца; применяется также механическое крепление.

В Германии выпускают микролиты марок С-20 и С-40 — так называемую оксидно-карбидную керамику. Эти материалы состоят из мелкодисперсных карбидов вольфрама, спрессованных в оксиде алюминия. Они обладают более высокими механическими свойствами, чем микролит ЦМ322.

Микролит ЦМ332 при чистовом точении можно эксплуатировать на станке, у которого вал (или шпиндель) обеспечивает скорость резания до 3 500 м/мин.

3аточка резцов, оснащенных вставками из микролита, производится на кругах из зеленого карбида кремния. Доводка главной режущей кромки резцов производится на чугунных притирах порошком карбида бора.

Керметы ВО-13, ВШ-75 применяются для чистовой и получистовой обработки незакаленной стали и серых чугунов с высокими скоростями резания (800 … 1 000 м/мин).

Оксидно-карбидная керамика марок ВОК-60, ВОК-63, ОТН-20 применяется для чистовой, получистовой и прерывистой обработки отливок из ковких, высокопрочных чугунов и сталей, закаленных до 30 … 55 НRА, а керамика марок В-3 и ОТН-20 применяется для обработки медных сплавов.

Благодаря высоким эксплуатационным показателям (период стойкости, число повторных заточек режущих кромок, площадь сечения срезаемого слоя (подача, глубина резания), скорость резания) минералокерамические твердые сплавы нашли широкое применение в современном машиностроении.

Просмотров:

2 551

Классификация

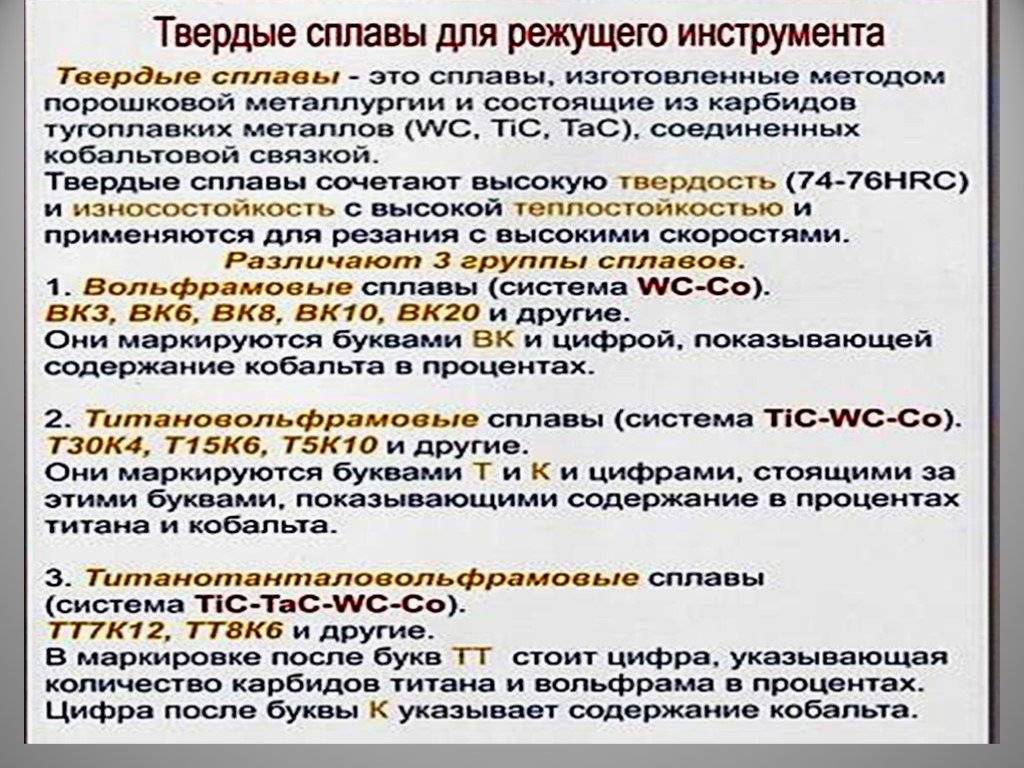

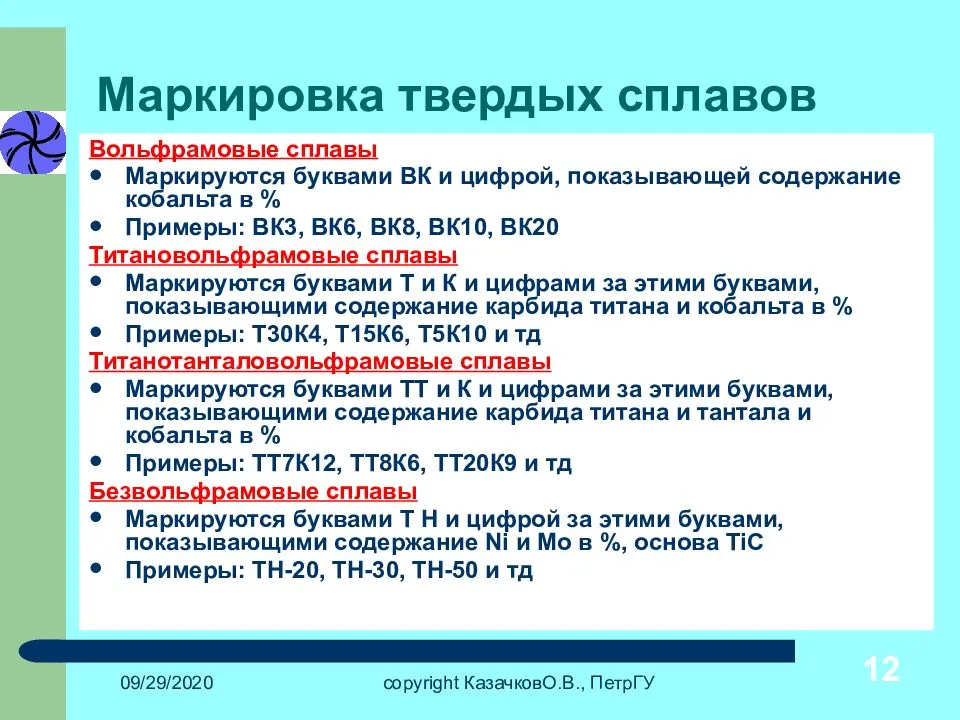

- По составу

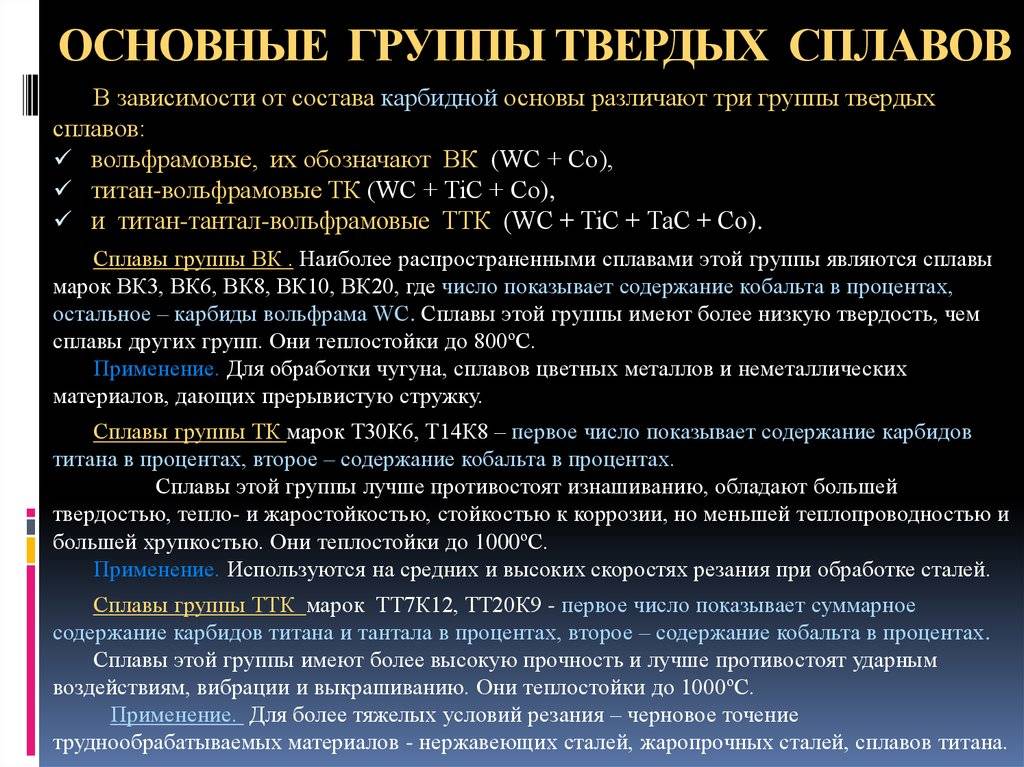

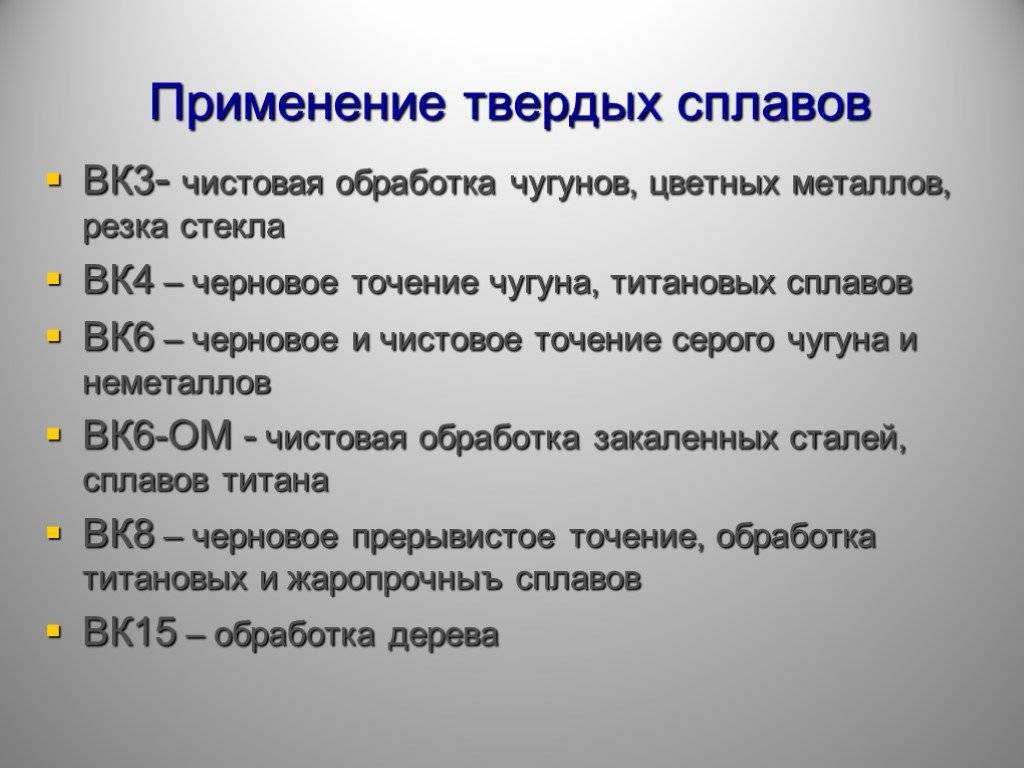

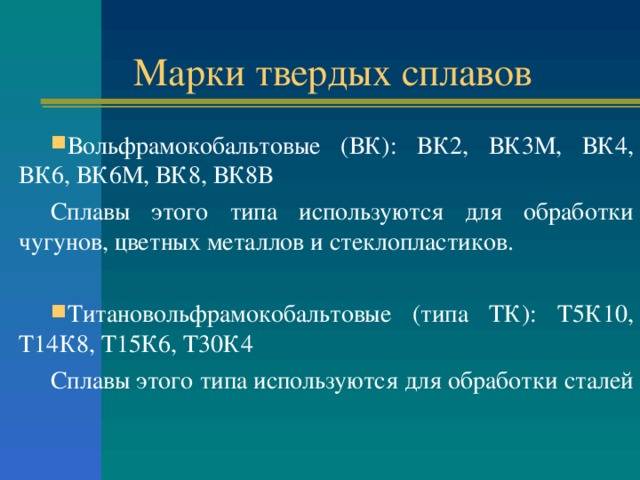

- Вольфрамокобальтовые (ВК) – марки ВК3М, ВК3, ВК8, ВК6М и др. Внутри группы марки отличаются разным процентом кобальта, типом производства, величиной зерна карбида вольфрама (мелкозернистая и крупнозернистая структура). Для режущих инструментов подходят марки с процентным содержанием кобальта до 12%. При повышении процента кобальта устойчивость состава при резании понижается, но увеличивается его эксплуатационная прочность. Инструменты, изготовленные из сталей данной группы, используются для работы с чугунными, конструкционными сталями, хрупкими материалами при ударной обработке, прерывистом технологическом цикле, в процессе которого температура в зоне резки не поднимается до значительных уровней.

- Титановольфрамокобальтовые (ТК) – марки Т14К8, Т5К10 и др. В химический состав этого типа твердых сплавов входят следующие компоненты: карбид титана, вольфрама и кобальт в виде связующего звена. Если сравнивать данные сплавы с марками ВК, можно отметить у них высокие показатели твердости и жаропрочности, устойчивости к окислению, но они менее упруги, электро- и теплопроводность материалов ниже. Предназначаются для работы с металлами, которые эксплуатируются при более интенсивных скоростях резки.

- Титанотанталовольфрамокобальтовые (ТТК) – ТТ8К6, ТТ7К12, ТТ10К8Б и др. Добавление в структуру тантала значительно улучшает эксплуатационные возможности получаемых сплавов, повышая их устойчивость к высоким температурным воздействиям и увеличивая прочность. Они используются для резки тяжело обрабатываемых материалов, когда инструмент в процессе работы подвергается серьезной нагрузке.

- Безвольфрамовые (БВТС) – КНТ16, ТН20 и др. Изготавливаются без использования вольфрама и кобальта, на базе титановых соединений, с добавлением никеля и молибдена в качестве связующих элементов. По твердости данные составы аналогичны маркам вольфрамовой группы, они почти не окисляются, а по упругости и прочности им уступают. Подходят для оборудования, которое работает при прерывистом резании.

- По технологии получения

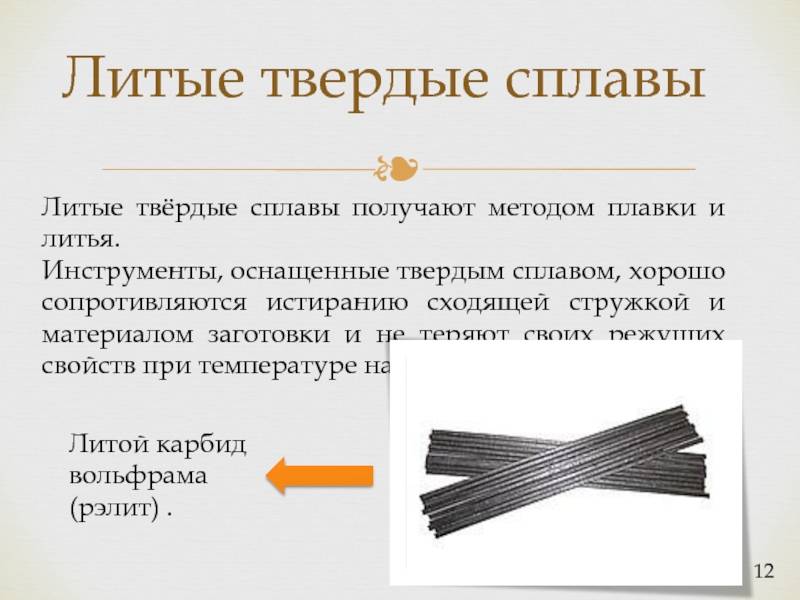

- Литые стали – изготавливаются по классической технологии литья, с последующей механической и термической обработкой.

- Спекаемые составы (однокарбидные, двухкарбидные, трехкарбидные) – производятся методами порошковой металлургии, с дальнейшей шлифовкой, лазерной, ультразвуковой, химической обработкой.

По области применения

- Инструментальные – используются для резания, штамповки, давления, бурения обрабатываемых материалов.

- Конструкционные – применяются для производства деталей, к которым предъявляются высокие требования износоустойчивости, сопротивления большим нагрузкам.

- Жаростойкие и жаропрочные – подходят для инструментария, подвергающегося в процессе эксплуатации температурным воздействиям.

По группе резки материалов

- Группа P – для материалов, образующих сливную стружку.

- Группа K – для резки чугуна, цветных металлов, твердых материалов, образующих элементную и стружку надлома.

- Группа M – для обработки нержавейки, жаропрочных и титановых материалов, образующих сливную и стружку надлома.

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

Как выбрать нужную марку твердого сплава?

Таблица марок твердых сплавов

Таблица выбора марок твердых сплавов в зависимости от вида, условий обработки, характера и обрабатываемого материала.

| Характер иусловия обработки | Жесткость Системы «Станок- деталь- инструмент» | Сравнитель- ная оценка сплавов по производи- тельности | Рекомендуемые марки твердого сплава для обработки | ||||||

| Углеро- дистой и легирован- ной стали | Специаль- ной трудно- обрабатыва- емой стали | Закален- ной стали | Чугуна НВ≤240 | Чугун высокой твердости НВ = 400-700 | Цветных металлов и их сплавов | Неметал- лических материалов | |||

| ОБТОЧКА НАРУЖНЫХ И ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ И РАСТОЧКА ОТВЕРСТИЙ | |||||||||

| Черновое точение поковок, штамповок и литья по корке и окалине при неравномерном сечении среза и прерывистом резании (с ударами) | Повышен. | Наивысшая | Т5К10 | ВК8 | — | ВК6 | — | ВК6 | — |

| Нормальная | Средняя | ВК8 | ВК11 | — | ВК6 | — | ВК6 | — | |

| Недостат. | Понижен. | ВК11 | — | — | ВК8 | — | ВК8 | — | |

| Черновое точение по корке при неравномерном сечении среза и непрерывном резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК6 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | — | ВК8 | ВК8 | ВК8 | ВК8 | |

| Получистовое и чистовое точение при прерывистом резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК2ВК2 |

| Нормальная | Средняя | Т14К8 | ВК8 | Т5К10 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| Получистовое и чистовое точение при непрерывистом резании | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6Т | Т14К8 | Т14К8 | ВК6 | ВК6 | ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К10 | Т5К10 | Т5К10 | ВК6 | ВК6 | ВК6 | ВК6 | |

| Тонкое точение (типа алмазной обработки) | Повышен. | Наивысшая | Т60К6 | — | Т30К4 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК3 |

| Нормальная | Средняя | Т30К4 | — | Т15К6Т | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К6Т | — | Т15Л6 | ВК6 | ВК6 | ВК6 | ВК6 | |

| ФРЕЗЕРОВАНИЕ | |||||||||

| Черновое фрезерование | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т5К10 | ВК8 | — | ВК8 | ВК8 | ВК6 | ВК6 | |

| Чистовое фрезерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т30К4 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т15К6 | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т14К8 | Т5К10 | Т14К8 | ВК6 | ВК6 | ВК6 | ВК6 | |

| СВЕРЛЕНИЕ ОТВЕРСТИЙ | |||||||||

| Сплошное сверление | Повышен. | Наивысшая | Т14К8 | ВК8 | ВК6 | ВК6 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК8 | ВК8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | — | — | ВК8 | — | ВК8 | ВК8 | |

| Рассверливание | Повышен. | Наивысшая | Т15К6 | Т5К10 | ВК2ВК3 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | ВК6 | ВК6 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т14К8 | ВК8 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ | |||||||||

| Черновое зенкерование | Повышен. | Наивысшая | Т14К8 | Т5К10 | — | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК6 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | ВК8 | — | ВК8 | ВК8 | ВК8 | ВК6 | |

| Чистовое зенкерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ | |||||||||

| Развертывание отверстий | Повышен. | Наивысшая | Т60К6 | Т30К4 | Т30К4 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т30К4 | Т15К6Т | Т15К6Т | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6Т | Т15К6 | Т15К6 | ВК6 | — | ВК6 | ВК6 |

Классификация

Многообразие подобных материалов требует четкого разделения по характерным особенностям. Классификация твердых сплавов производится по таким признакам:

- составу химических элементов (наименованию, процентному содержанию);

- по технологии производства;

- области применения.

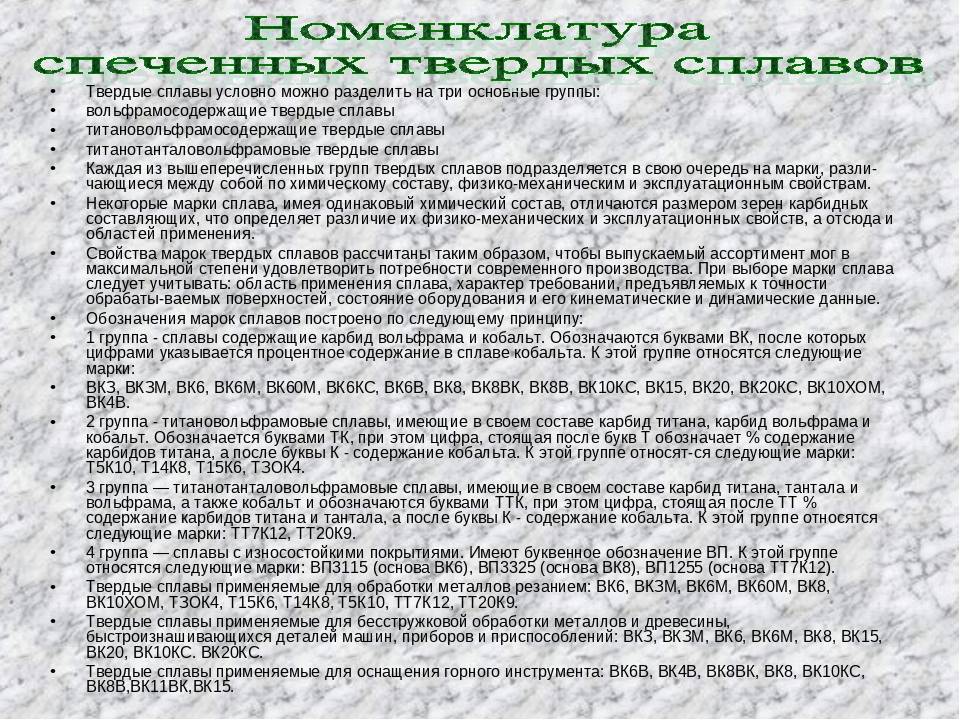

По присутствующим химическим элементам их делят на следующие категории:

- вольфрамокобальтовые (маркировка ВК);

- титановольфрамокобальтовые (ТК);

- титанотанталовольфрамокобальтовые (ТТК).

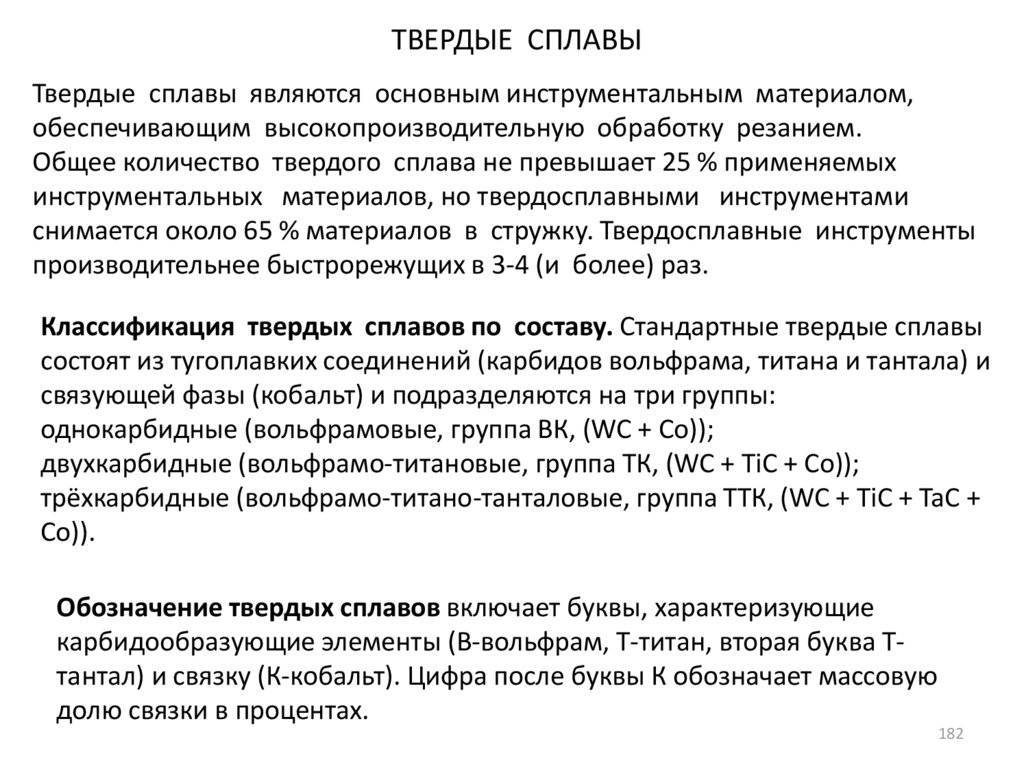

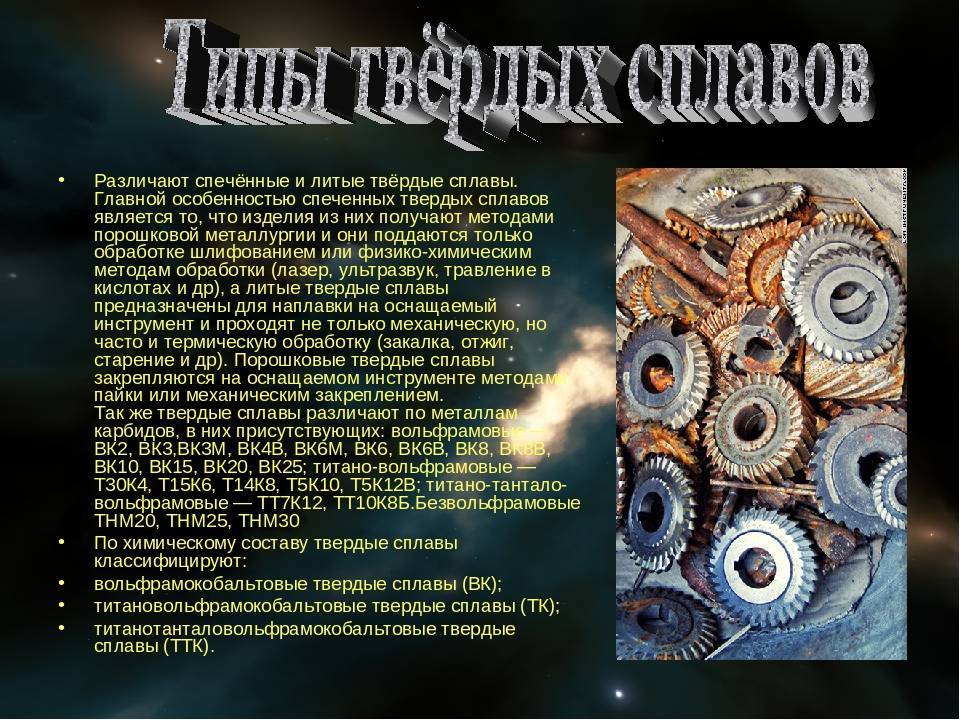

По применяемым технологиям получения разделяют на: спекаемые, литые, порошкообразные. Спекаемые, состоят из карбидов. Делятся на три группы:

- однокарбидные (карбид вольфрама);

- двухкарбидные (включающие карбиды двух металлов: титана и вольфрама);

- трехкарбидные (сваренные из трех элементов).

По процентному содержанию каждого элемента их делят на следующие группы.

К первой относятся материалы, состоящие из карбида вольфрама и кобальт. Они имеют обозначения ВК. К этой многочисленной группе относятся сплав: ВК4, ВК3М, ВК6М. очень популярным является твердый сплав ВК8 и ВК3. Расшифровывается ВК3 так же, как и все вольфрамовые сплавы.

Вторая объединяет титановольфрамовые сплавы. Имеет аббревиатуру ТК. К ней относятся: Т5К10, Т14К8.

Третья включает все титанотанталовольфрамовые сплавы. Обозначают ТТК. Например, ТТ7К12 и другие.

Четвертая, объединяет материалы, у которых имеется износостойкое покрытие. Они обозначаются аббревиатурой ВП. В нее входят: ВП3115, ВП3325. В основу каждого из них заложена основа известного сплава. Например, у ВПЗ115 основа – ВК6.

Вольфрамосодержащие твердые сплавы

Их маркируют следующим образом — ВК6, ВКЗМ, ВК6М, ВК8. Основной областью применения является изготовление режущего инструмента. Сплав ВК8 применяется для изготовления резцов.

Комплект наконечников ВК6

Он позволяет обрабатывать чугун. Используют для производства инструмента, способного осуществлять так называемую безстружковую обработку материалов.

Титановольфрамосодержащие твердые сплавы

Из марок Т5К10, Т14К8, Т15К6 изготавливают инструмент для высокоскоростной обработки различных видов стали. С их помощью обрабатывают металлы, различные соединения с повышенными показателями твердости и теплостойкости.

Применение

Твердые сплавы в настоящее время являются распространенным инструментальным материалом, широко применяемым в инструментальной промышленности. За счет наличия в структуре тугоплавких карбидов твердосплавный инструмент обладает высокой твердостью HRA 80-92 (HRC 73-76), теплостойкостью (800—1000 °C), поэтому ими можно работать со скоростями, в несколько раз превышающими скорости резания для быстрорежущих сталей. Однако, в отличие от быстрорежущих сталей, твердые сплавы имеют пониженную прочность (σи = 1000—1500 МПа), не обладают ударной вязкостью. Твердые сплавы нетехнологичны: из-за большой твердости из них невозможно изготовить цельный фасонный инструмент, к тому же они ограниченно шлифуются — только алмазным инструментом, поэтому твердые сплавы применяют в виде пластин, которые либо механически закрепляются на державках инструмента, либо припаиваются к ним.

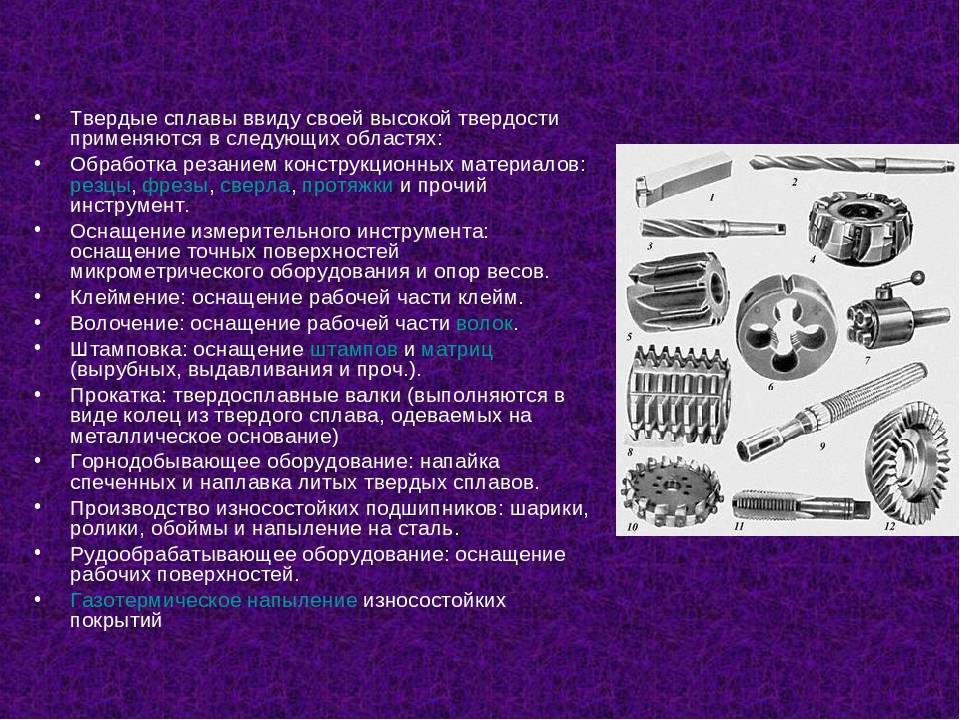

Твердые сплавы ввиду своей высокой твердости применяются в следующих областях:

- Обработка резанием конструкционных материалов: резцы, фрезы, свёрла, протяжки и прочий инструмент.

- Оснащение измерительного инструмента: оснащение точных поверхностей микрометрического оборудования и опор весов.

- Клеймение: оснащение рабочей части клейм.

- Волочение: оснащение рабочей части волок.

- Штамповка: оснащение штампов и матриц(вырубных, выдавливания и проч.).

- Прокатка: твердосплавные валки (выполняются в виде колец из твердого сплава, одеваемых на металлическое основание)

- Горнодобывающее оборудование: напайка спеченных и наплавка литых твердых сплавов.

- Производство износостойких подшипников: шарики, ролики, обоймы и напыление на сталь.

- Рудообрабатывающее оборудование: оснащение рабочих поверхностей.

- Газотермическое напыление износостойких покрытий

Цены на прием ВК ТК, твердосплавов

| Наименование | Описание | Цена | |

| ВК — ТК (Отпай) | Лом твердого сплава ВК — ТК (Отпай) | 850 | |

| ВК — ТК (МИКС) | Лом твердого сплава ВК — ТК | 1050 | |

| ВК (Сортированный) | Лом твердого сплава ВК (Сортированный) | 1100 | |

| ТК — ТТК | Лом твердого сплава ТК — ТТК | 1000 | |

| ТН — КНТ | Лом твердого сплава ТН — КНТ | 100 | |

| ВК (Шлам) | Лом шлифотходов ВК (Шлам) | 800 |

Что из себя представляют твердые сплавы ВК ТК

Самое главное качество твердого сплава — это износостойкость. ВК ТК из себя предстваляет твердый металлический материал, сохраняющий изначальные характеристики при воздействии высоких температур (900—1150 C). Его используют в иструментах с этими сплавами, для работы в экстремальных условиях. Для того чтобы производить такие металлы необходимо применять высоко-твердые, тугоплавкие материалы, в состав которых входит карбиды хрома, титана и вольфрама. Для соединения таких материалов применяется кобальтовая связка с разным содержанием никеля и кобальта.

Классификация твердых сплавов

Твердые сплавы имеют свою классификацию как и все остальные металлы. Она помогает различить и подбирает материал для определенных целей. На сегодняшний день различают два способа получения сплава:

- литые;

- спеченные.

Литые сплавы — изготавливают по технологии литья:

- Стеллиты. Состав: хром, углерод, вольфрам, никель. Для связки используется кобальт.

- Сормайты. Состав: углерод, хром, никель на железе. Твердые сплавы на основе никеля.

При литье сплава чаще всего используют технологию пресса, в процессе которой получаются изделия высокой прочности, которые в свою очередь требуют проведения термической обработкию.

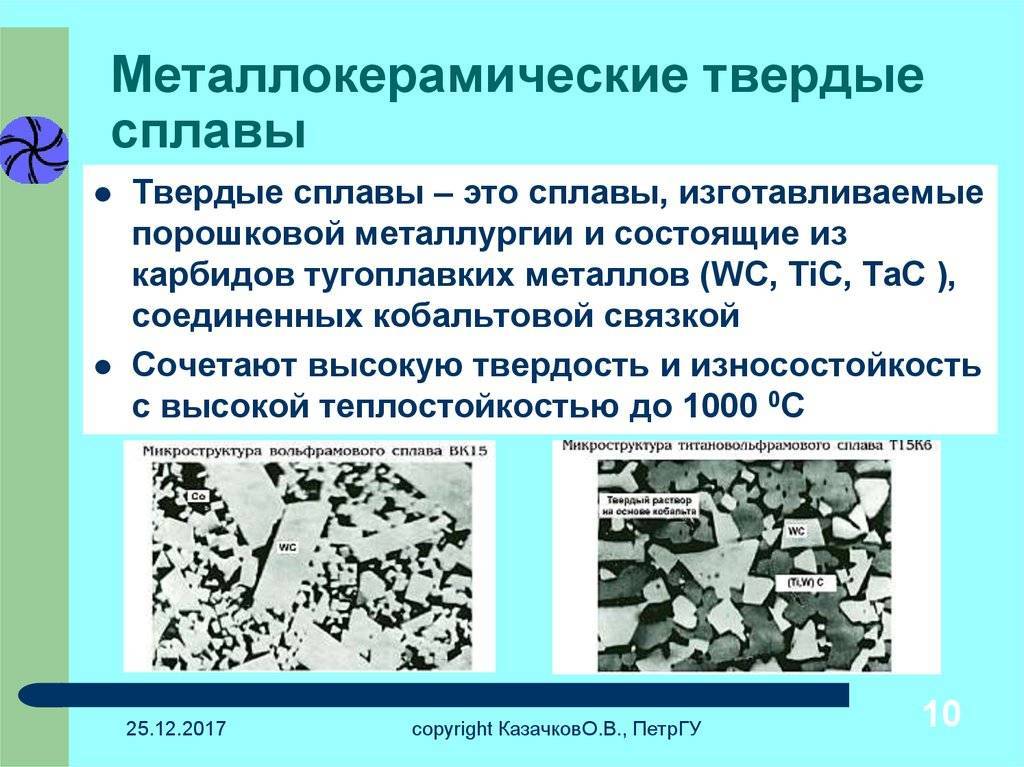

Спеченные сплавы (металлокерамические) — изготавливаются по технологии порошковой металлургии. Это высокоточное производство, на выходе которого получается очень прочный и качественный материал не требующий дополнительной обработки.

По химическому составу различают:

- ВК – однокарбидные, вольфрамо-кобальтовые;

- ТК – двухкарбидные, титано-вольфрамо-кобальтовые;

- ТТК – трехкарбидные, титано-тантало-вольфрамо-кобальтовые;

- ТН — безвольфрамовые.

Вольфрамо-кобальтовые сплавы

Самые распространенные сплавы — это сплавы на основе вольфрама-карбида. К этой группе относятся ВК6 и ВК8. Так же эти сплавы разделяются на две группы:

- Содержащие в составе вольфрама других металлов.

- Содержащие в составе для связки кобальт.

Пример маркировки ВК

— состав карбит вольфрама и кобальт. Цифра обозначение содежрания кобальта в процентах. Это такие сплавы:ВК8, ВК10, ВК6 .

Титано-вольфрамово-кобальтовые сплавы

Сплав ТК изготавливается для интсрументария, такие инструменты выполняют резку сталей и дающую сливную стружку. В состав ТК входит:

- карбид вольфрама;

- карбид титана;

- для связки кобальт.

Титан дает снижение адгезии со сталью, такой сплав очень износостойкий при обработке стали. Если добавлять больше карбидов титана то будет снижаться прочность, но при этом повышается износостойкость и твердость.

Пример маркировки ТК

— состав карбит вольфрама, кобальт, карбит титана. Цифра после буквы Т — это содержание карбида титана в проценах. Цифра после буквы К — это процент содержания кобальта. Это такие сплавы:Т5К10, Т14К8, Т15К6, ТЗ0К4 .

Титано-тантало-вольфрамо-кобальтовые сплавы

ГОСТ 3882-74 различают 5 марок. В состав этого сплава входит тантал, который улучшает износостойкость при резании.

Пример маркировки ТТК

— состав титан, вольфрама и кобальт и тантал. Цифра после ТТК обозначение содежрания карбидов титана и тантала. Цифра после К — процент кобальта. Это такие марки сплавов:ТТ7К12, ТТ20К9 .

Безвольфрамовые сплавы

ГОСТ 26530-85 различают два вида безвольфрамовых сплавов это:

- TH20;

- KHT16.

Пример маркировки ТН (Безвольфрамовые)

— ТНМ20, ТНМ25, ТНМ30.

Области применения

Использование материала давно вышло широко за изготовление инструмента, хотя это и остается основным направлением работы с твердосплавными заготовками. Объясним почему – при резании или ином процессе металлообработки выделяется много тепла, которое пагубно воздействует на режущую кромку. В данном случае это влияние фактически незаметно из-за жаропрочности.

Также нужно учитывать повышенную прочность – инструментальный набор долгое время сохранит свою целостность, останется без сколов и пр. Поэтому ниже перечислим более конкретно те области, в которых происходит производство.

Металлорежущий инструмент

Здесь все просто – изготавливают сверла, фрезы, резцы, развертки, метчики различных диаметров, с разным количеством заходов, углом режущей кромки и пр.

Использование относительно конкретной заготовки обычно определяется маркировкой – одни предназначены для металлообработки одного материала, другие – второго.

Отдельные детали измерителей

Это различные циркули, штангенциркули, с помощью которых можно произвести очень точные измерения. Чем прочнее сталь, из которой они изготавливаются, тем более точных можно добиться результатов, потому что в ходе использования будет минимальный естественный износ.

Клейма, штампы

Во время горячей или холодной штамповки применяются пуансоны и матрицы, которые под воздействием давления должны изогнуть заготовку

Конечно, важно, чтобы они были более прочными, чем заготовка. В этом смысле твердые сплавы – отличный вариант

Комплектующие для вырубки в металле

Художественная резка, а также объемная штамповка часто использует специальные острые режущие кромки, которые при нажатии врезаются в листовую сталь и вырезают часть.

Оснащение для горнодобывающей техники

Горные породы зачастую такие же твердые, как и металлы.

Сравним алмаз – прочнее его сложно найти материал естественного происхождения. Поэтому при бурении, сверлении и других процедурах применяют данные инструменты.

Оборудование для рудообогатительных заводов

Это первичная переработка полезных ископаемых. Во время процесса также требуются ножи с повышенными прочностными свойствами.

В статье мы рассказали про свойства твердых сплавов и особенности их изготовления, применения. Посмотрим видео для того, чтобы более подробно разобраться в теме:

https://youtube.com/watch?v=qQtDwS-t5Y0

Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами по телефонам 8 (908) 135-59-82;;. Они ответят на все ваши вопросы.

Классификация державки

Токарные державки разделяются на несколько видов, в зависимости от типа фиксации.

Система крепления ISO C

Классическая система присоединения «Прижим сверху» для пластин без отверстий. Используется для наружной, внутренней черновой обработки, подрезки торца, точения вдоль заготовки. При использовании учитывается строение стружколома. Обеспечивает жесткое закрепление детали, хорошую повторяемость цикла.

Система ISO D для станка по металлу

Двойной прижим крепления кронштейном гарантирует прочную фиксацию пластинки, надежность позиционирования в резце. Применяется для пластин с отверстием для среза большого количества стружки.

Рекомендован для черновой, чистовой обработки, проведения операций по отделке отверстий большого диаметра. Обеспечивает беспрепятственный сход стружки, быструю замену пластины. Подходит для крепления керамических, твердосплавных деталей.

Резец системы крепления ISO M

Обозначает прижим сверху и поджим за отверстие. Позволяет закреплять односторонние пластины без задних углов. Обеспечивает надежный, жесткий прижим с одновременным давлением на пластину и внутреннюю часть гнезда.

Система ISO S

Крепление винтом применяется преимущественно для фиксации мелкогабаритных инструментов при растачивании небольших в диаметре отверстий. А также для наружной обработки деталей пониженной жесткости.

Наиболее компактная, надежная система крепления, обеспечивающая свободный сход стружки, не требует большого количества комплектующих (по сравнению со старым типом фиксации верхним прижимом).

Расшифровка марок сталей | uralspecmet.ru

Расшифровка марок сталей не очень сложное дело, если знать какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.В России и СНГ принята буквенно-цифровая система, цифрами обозначается содержание элементов стали, а буквами — наименование элементов.

Существуют определенные особенности обозначения для разных групп сталей строительных, конструкционных, нержавеющих, инструментальных и пр.

Общими для всех обозначениями являются буквенные обозначения легирующих элементов:Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний, Ф — ванадий, Р — бор, А — азот, Б — ниобий, Е — селен, Ц — цирконий, Ю — алюминий, Ч — показывает о наличии редкоземельных металловСтали инструментальные быстрорежущие расшифровываются следующим образом — такие марки имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама (например, Р18; Р9), затем следуют буквы и цифры, определяющие массовое содержание элементов. (например, сталь Р6М5) цифра 5 показывает долю молибдена в этой марке. Содержание хрома не указывают, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указывается (например, стали Р6М5Ф3).Стали инструментальные нелегированные, делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7; У8; У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А; У10А; У12А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Твердые сплавы

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства. Они изготавливаются из тугоплавких металлов, обладающих повышенной твердостью.

Твердые сплавы из металлокерамики делятся на две группы:

— Титановольфрамовые сплавы «ТК» (с их помощью производят обработку стальных материалов и изделий);

— Вольфрамовые сплавы «ВК» (с их помощью осуществляется обработка цветных металлов и сплавов, материалов из чугуна и неметаллических изделий).

В свою очередь эти две группы подразделяются на марки твердых сплавов. Они имеют свои отличительные особенности (свойства), которые определяют условия и области использования данной марки. Свойства каждой из марок твердых сплавов предусмотрены так, чтобы выпускаемая продукция могла обеспечивать производство в любой его отрасли.

Очень важно правильно выбрать марку твердого сплава для каждого вида проводимых работ. Этот фактор очень важен и является одним из основным, им нельзя пренебрегать, от него зависит скорость и качество выполненной работы

При выборе марки сплава следует исходить из следующих основных условий:

— Физико-механических и эксплуатационных свойств твердых сплавов; — Характеристики обрабатываемого материала;

— Технических условий обработки и его вида; — Характера требований, предъявляемых к точности обработки и чистоте обрабатываемых поверхностей;

— Состояние станка его кинематических и динамических данных.

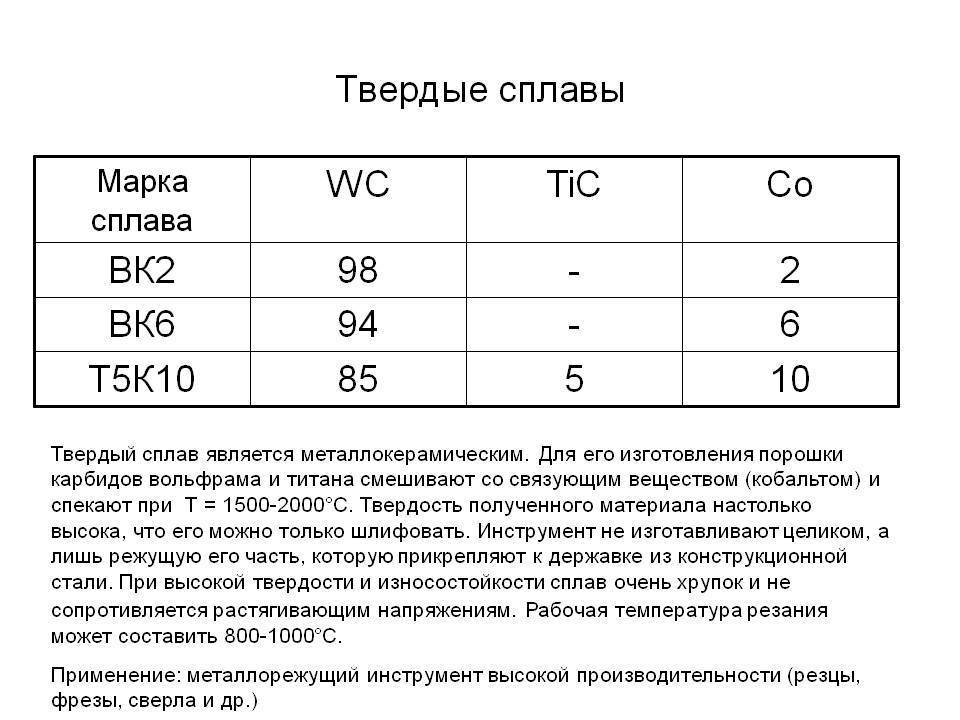

Таблица физико-механических свойств твердых сплавов и его химический состав.

| Сплав (группа) | Марка сплава | Теоретический состав сплава (без учета наличия примесей), % | Физико-механические свойства | ||||

| карбид вольфрама | кобальт | карбид титана | предел прочности при изгибе, кг/мм 2 не менее | удельный вес | Твердость по Роквеллу, шкала А не менее | ||

| Вольфрамовая | ВК2 | 98 | 2 | — | 100 | 15,0-15,4 | 90,0 |

| ВК3 | 97 | 3 | — | 100 | 14,9-15,3 | 89,0 | |

| ВК6 | 94 | 6 | — | 120 | 14,6-15,0 | 88,0 | |

| ВК8 | 92 | 8 | — | 130 | 14,4-14,8 | 87,5 | |

| ВК11 | 89 | 11 | — | 150 | 14,0-14,4 | 86,0 | |

| Титано-вольфрамовая | Т5К10 | 85 | 9 | 6 | 115 | 12,3-13,2 | 88,5 |

| Т14К8 | 78 | 8 | 14 | 115 | 11,2-12,0 | 89,5 | |

| Т15К6 | 79 | 6 | 15 | 110 | 11,0-11,7 | 90 | |

| Т15К6Т | 79 | 6 | 15 | 110 | 11,0-11,7 | 91 | |

| Т30К4 | 66 | 4 | 30 | 90 | 9,5-9,8 | 92,0 | |

| Т60К6 | 34 | 6 | 60 | 75 | 6,5-7,0 | 90,0 |

Вольфрамовые марки твердых сплавов:

ВК2 – наиболее твердый, износоустойчивый и теплостойкий из всех сплавов вольфрамовой группы;

ВК3 – высокая износоустойчивость и твердость, но несколько ниже, чем у сплава ВК2;

ВК6 – меньшая износоустойчивость и твердость, чем у сплава ВК3, при большей эксплуатационной прочности;

ВК8 – высокая эксплуатационная прочность и сопротивляемость ударам, вибрациям и выкрашиванию, при меньшей износоустойчивости и твердости, чем у сплава ВК6;

ВК11 – наиболее прочный из всех указанных выше вольфрамовых твердых сплавов. Наиболее низкие твердость и износоустойчивость. Применяется при обработке специальных труднообрабатываемых материалов.

Титано-вольфрамовые марки твердых сплавов:

Т5К10 – наивысшая для титано-вольфрамовых сплавов эксплуатационная прочность. Менее тверд и износоустойчив, чем сплав марки Т14К8;

Т14К8 – Большая твердость, износоустойчивость и теплостойкость, чем у сплава Т5К10, при несколько меньшей эксплуатационной прочности;

Т15К6 – большая твердость, износоустойчивость и теплостойкость, чем у сплава Т14К8, при меньшей эксплуатационной прочности;

Т15К6Т – большая твердость, износоустойчивость, чем у сплава Т15К6, при незначительно пониженной эксплуатационной прочности;

Т30К4 – высокая твердость, износоустойчивость и теплостойкость, при значительно пониженной эксплуатационной прочности;

Т60Л6 – наиболее износоустойчивый и теплостойкий из всех сплавов титано-вольфрамовой группы, при наименьшей эксплуатационной прочности.

Ниже Вы можете ознакомится с таблицей рекомендаций по выбору марок твердых сплавов в зависимости от вида, характера и условий обработки, а также от обрабатываемого материала. Однако могут возникнуть случаи, в которых в силу специфичности операции, условий применения или обрабатываемого материала эта таблица окажется недостаточной.

Твердосплавные пластины для фрезерования

Как и в других отраслях промышленности, твердосплавные пластины также используются в фрезерной промышленности. Они решают все мыслимые прикладные проблемы. К таким твердосплавным пластинам относятся твердосплавные пластины со сферической головкой, твердосплавные пластины с высокой подачей, твердосплавные пластины с тороидальной головкой, твердосплавные пластины с обратным тягом и твердосплавные пластины с плоским дном. Все эти твердосплавные пластины решают специфические проблемы в обработке металла по средствам точения и фрезерования.

Большая часть обработки пресс-форм и штампов сосредоточена на распространенных материалах пресс-форм в фрезерной промышленности. Только геометрия верхней формы отличается друг от друга. Вот некоторые материалы для пресс-форм, которые предпочтительны в обабатывающей промышленности: