Устройство и принцип работы

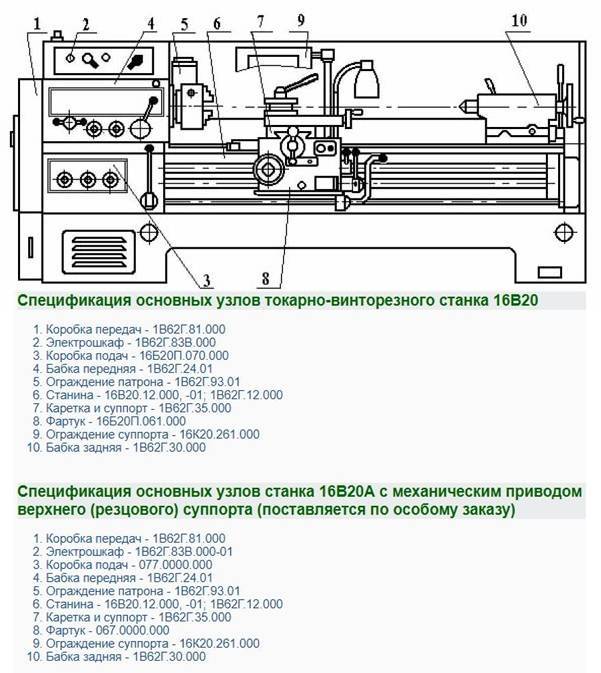

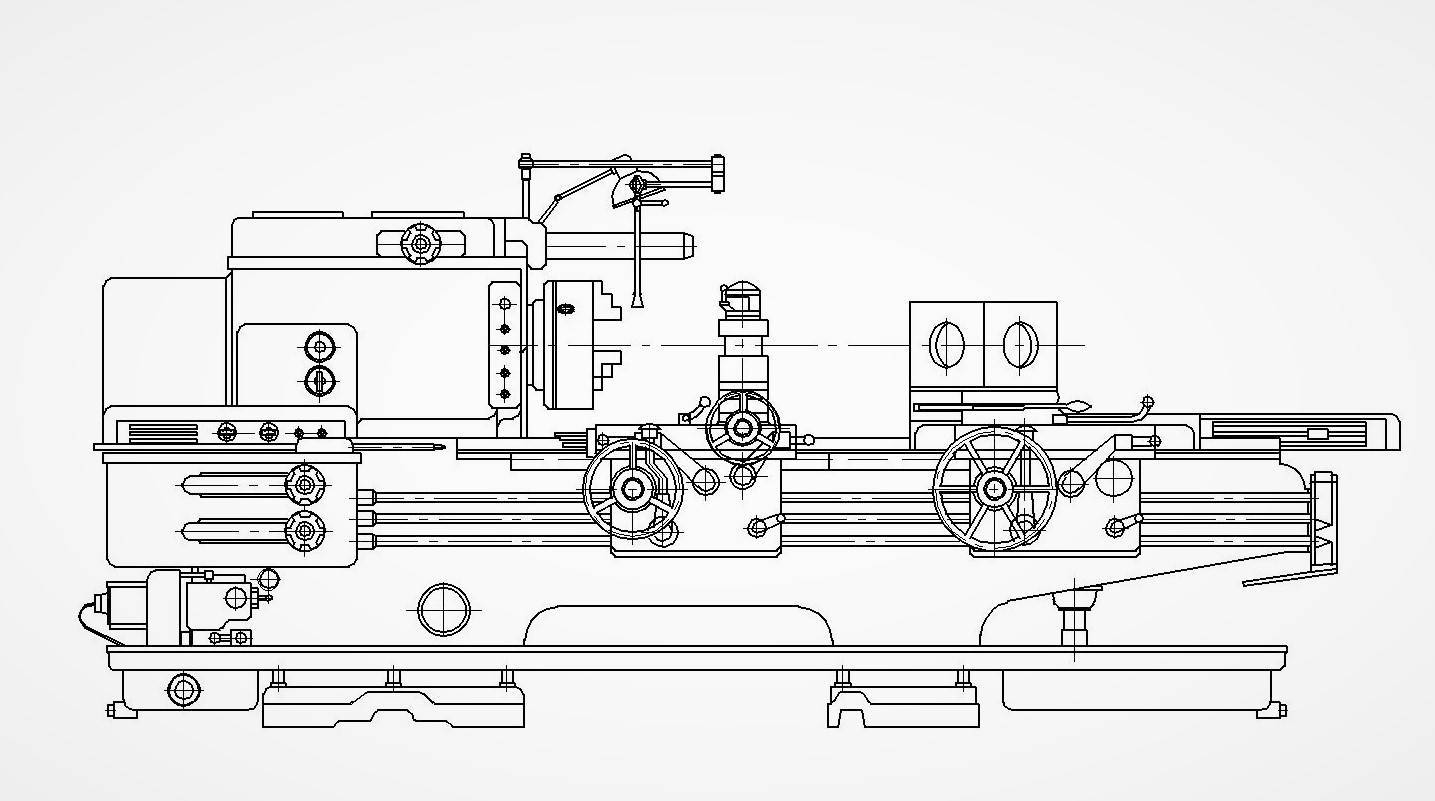

С конструкционной схеме токарного станка 16к20ф3 — привычные узлы, функциональные элементы и классическая компоновка. Устройство состоит из:

- основания;

- основной системы жесткости органов рабочей зоны, представленной станиной;

- мобильной каретки суппорта;

- бабки шпиндельного типа;

- гидравлической системы, которая имеет собственный электродвигатель;

- направляющих;

- коробки переключения передач (для автоматических режимов регулировки скорости);

- электромагнитных муфт;

- зубчатых колес шпиндельной бабки для ручного изменения диапазонов скорости вращения;

- бабки задней;

- колеса, которое приводит в движение червячную передачу, смещающую каретку суппорта;

- резцедержателя с поворотной державкой, закрепляемой винтами.

Система смазывания предусматривает автоматический пуск при начале работы главного привода станка. В конструкции устройства разработчики предусмотрели релейную схему безопасности. Работа станка блокируется при определении неполадок различных функциональных узлов, при превышении нагрузки, в случае открытия защитных кожухов.

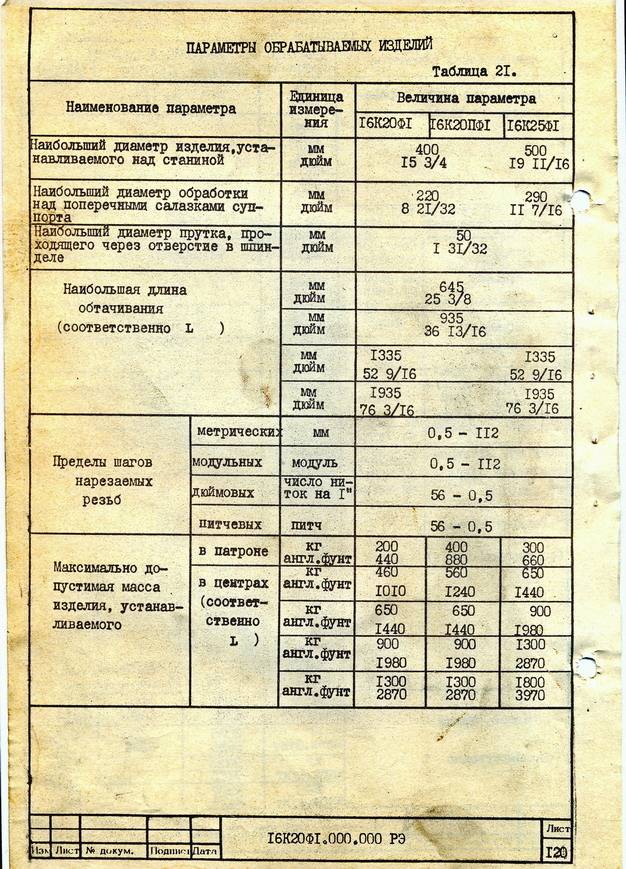

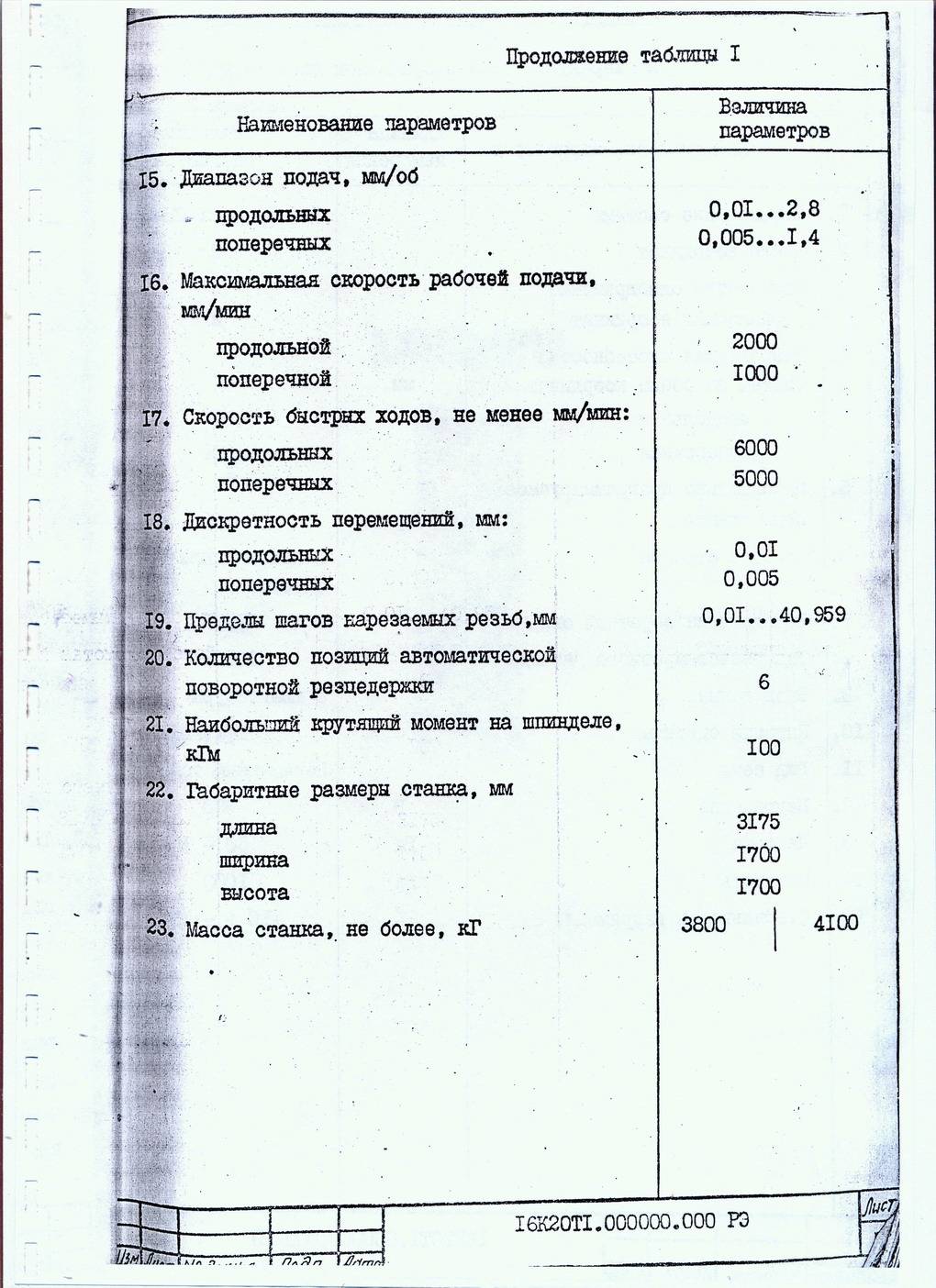

Классическая конструкция системы налагает некоторые ограничения на размерность обрабатываемых заготовок. Так, максимальный диаметр детали, располагаемый над станиной, составляет 400 мм. При работе с заготовкой над суппортом — габарит ограничен 220 мм. Максимум длины детали составляет 1 м.

Принцип работы оборудования также достаточно понятен и привычен. Заготовка располагается, фиксируется в шпинделе, затем устанавливаются необходимые типы резцов и инициируется выполнение программы. Для достижения оптимальных параметров нагрузки и скорости обработки — оператор может регулировать обороты и другие параметры работы системы.

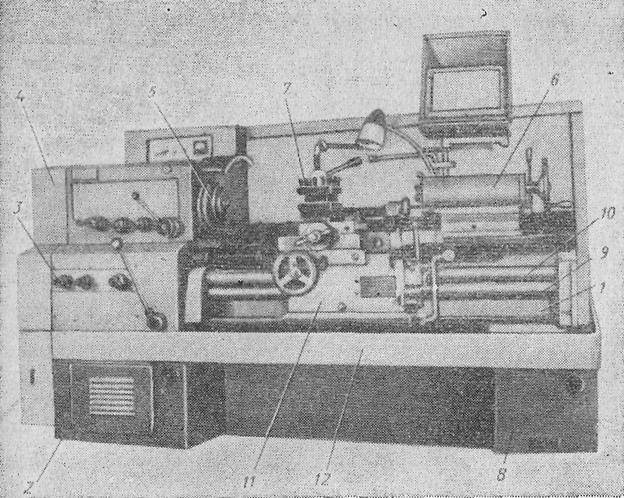

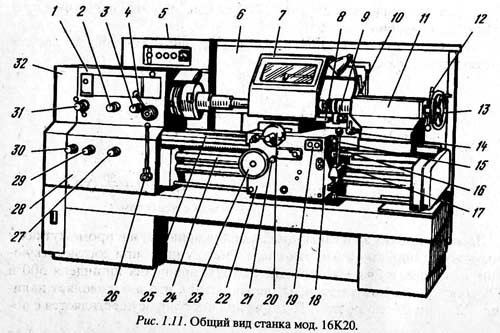

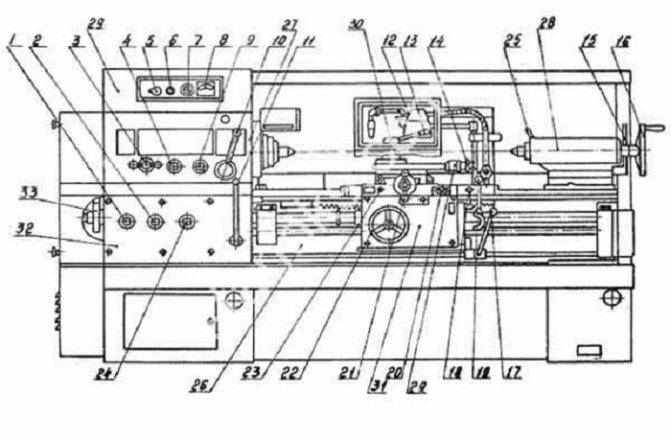

Фото и описание устройства станка

Ниже будут представлены схематичные изображения наиболее важных компонентов станка и краткое описание к ним.

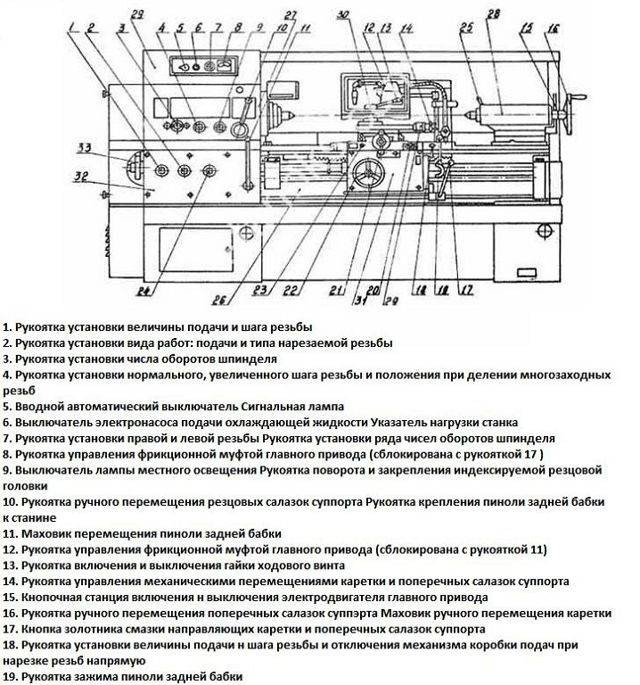

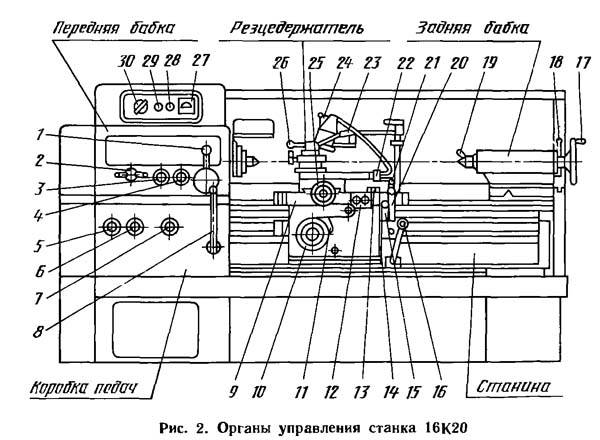

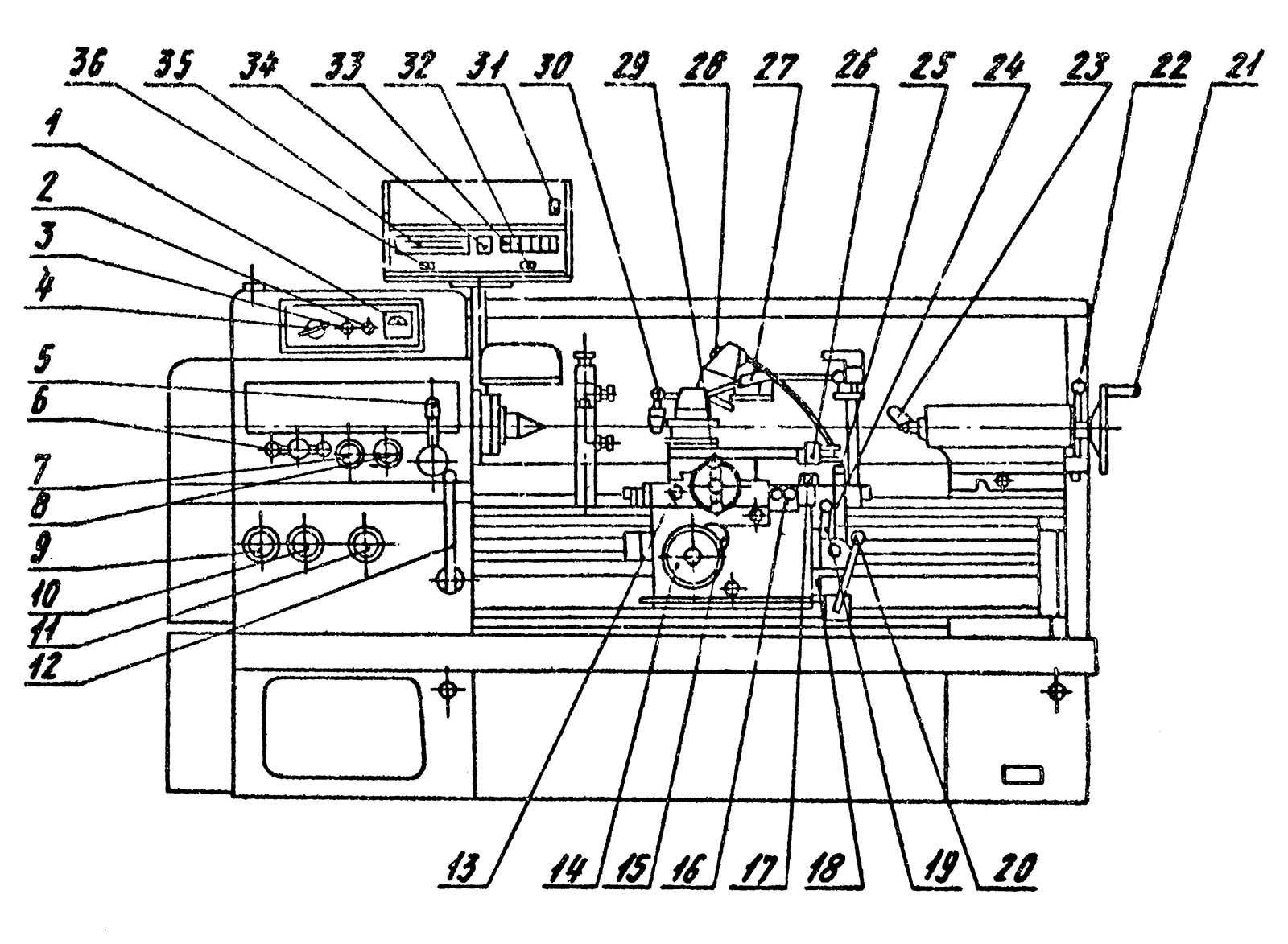

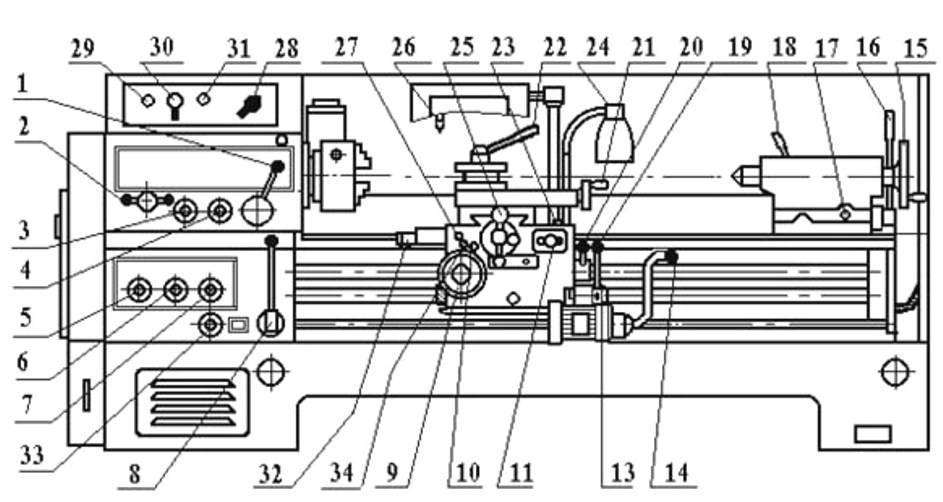

Расположение органов управления

На схеме под цифрами обозначено расположение следующих органов управления:

- Рукоятки, устанавливающей величину подачи, и резьбу.

- Рукоятки, отвечающей за вид работы: подачу и тип резьбы.

- Рукоятки, устанавливающей число по оборотам шпинделя.

- Рукоятки, устанавливающей увеличенный шаг резьбы.

- Вводного автоматического выключателя.

- Сигнальной лампы.

- Выключателя насоса.

- Указателя нагрузок.

- Рукоятки, регулирующую правую и леву резьбу.

- Рукоятки, устанавливающей ряд чисел оборота.

- Рукоятки, регулирующей фрикционную муфту в главном приводе.

- Выключателя освещения рабочего места.

- Рукоятки, поворачивающую и закрепляющую индексируемую резцовую головку.

- Рукоятки, перемещающей резцовые салазки.

- Рукоятки, крепящие заднюю бабку к корпусу станины.

- Маховика, перемещающего заднюю бабку.

- Рукоятки, регулирующей фрикционную муфту.

- Рукоятку, выключающую и включающую ходовой винт.

- Рукоятку, управляющую механическим перемещением каретки и салазок.

- Кнопочной станции, включающей и выключающей электродвигатель.

- Рукоятку, перемещающую поперечную салазку суппорта.

- Маховика, устанавливающего ручное перемещение каретки.

- Кнопку, направляющую каретку и поперечные салазки.

- Рукоятку, устанавливающую подачу и шаг для резьбы.

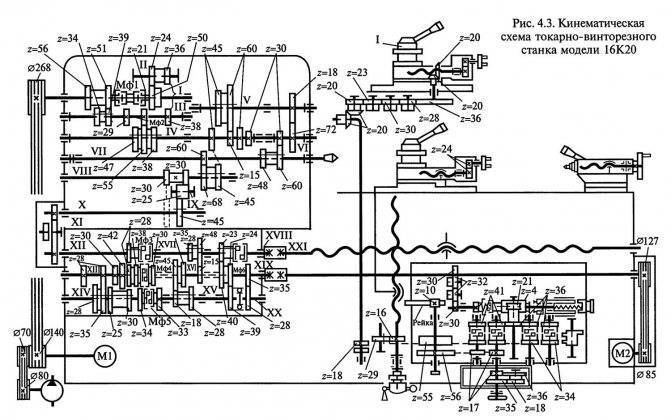

Кинематическую схему используют для того, чтобы понять связь и взаимодействие между основными элементами станка.

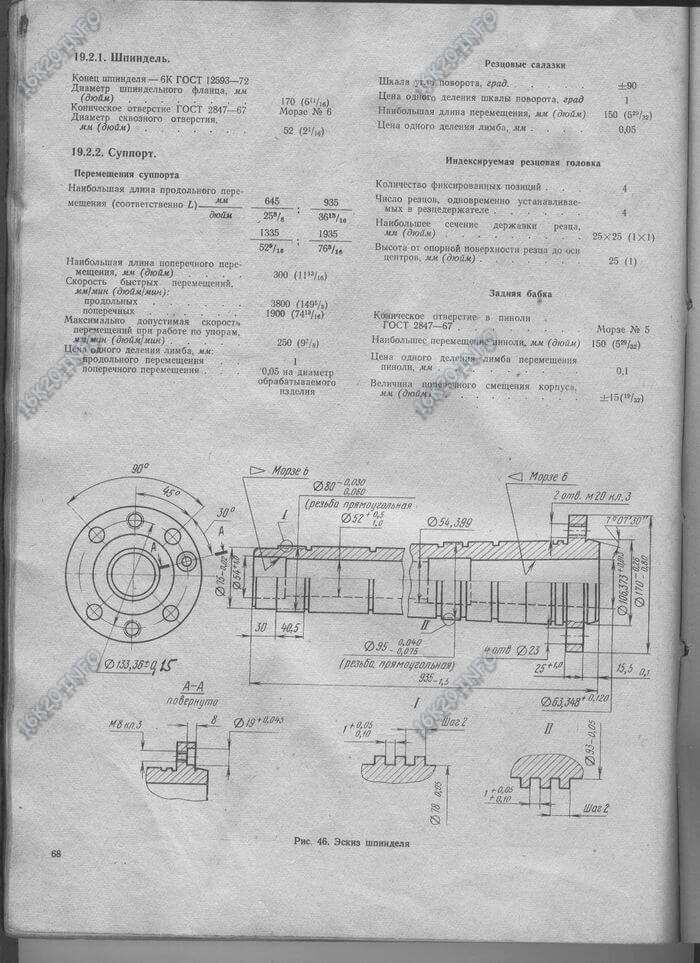

Шпиндельная бабка

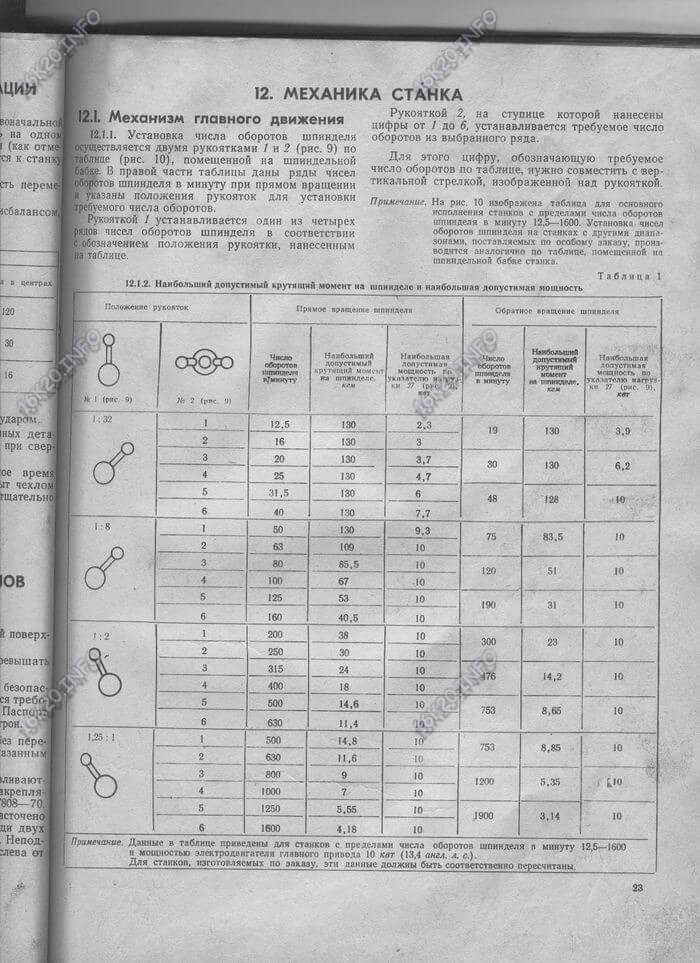

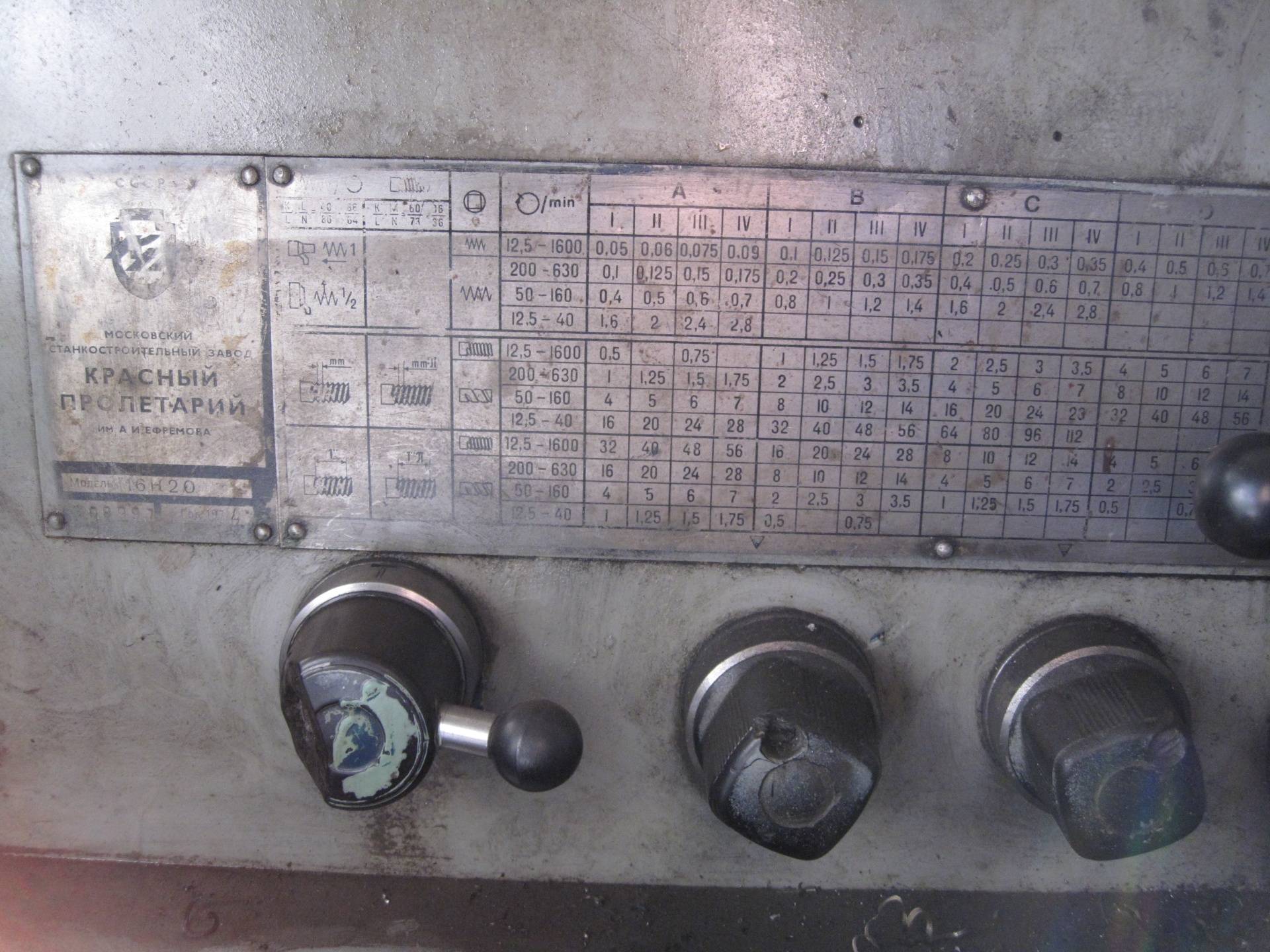

Шпиндельная бабка может устанавливать числа в 4 ряда, по двум рядам с пределами 40, 50 и 160 об/мин, по двум рядам с пределами 200, 630 и 500.

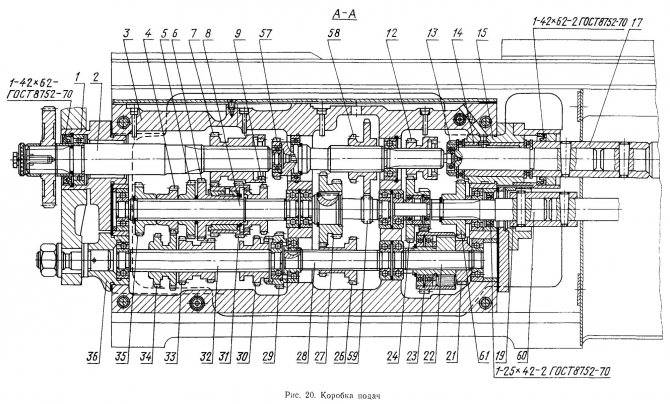

Коробка подач

Обеспечивает перемещение резца и инструмента на направляющих станка с заданной скоростью. Эта часть используется для установки постоянной скорости подачи при резке или других работах.

С редуктором внутри, состоящим из переключаемой зубчатой передачи. На нее, с использованием входного вала, идет крутящий момент от шпиндельного узла. С ходовым винтом, валом на коробке подач.

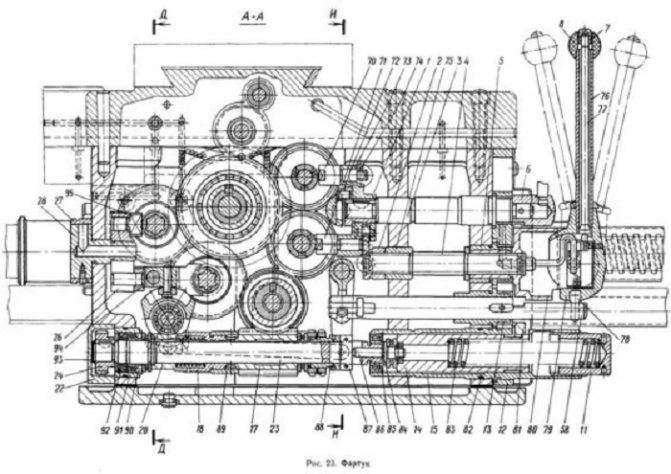

Фартук

Фартук – деталь, отвечающая за точность подачи в суппорт. Имеет механизмы, ограждающие и обеспечивающие надежность с безопасностью во время работы.

Фартук располагается в корпусе, рядом с каретой суппорта. Обеспечивает вращательные движения ходового винта и передает их суппорту.

Суппорт

Представляет собой узел, крепящий инструмент в ручном или автоматическом режиме. Суппорт содержит резцедержатель и салазки.

Задняя бабка

Если при отведении рукоятки 19, не обеспечивается достаточный прижим задней бабки, необходимо изменить регулировку винтов 26 и 33, чтобы изменить прижимную планку.

Если нужно установить заднюю бабку поперечно шпинделю, нужно совместить винты 41 с плоской поверхностью А.

Инструкция по первому запуску и эксплуатации

Перед первым запуском, нужно проверить внешние параметры надежности, устойчивость установки агрегата. Закончив осмотр, стоит выключить питание для каждого электродвигателя и используя вводный автоматический выключатель F1 в цеховую сеть.

Все блокировочные устройства должны соответствовать данным, указанным в инструкции:

- Главный привод вращается против часовой стрелки в сторону вала.

- Электронасос вращается согласно указанной схеме на корпусе.

- Гидроэлектростанция вращается в сторону вентилятора, по часовой стрелке.

- Электродвигатель быстрого перемещения вращается по часовой стрелке.

Важно!

Проверьте срабатывание магнитного пускателя и реле. После проверки правильности работы каждого электроаппарата, присоедините прежде выключенные провода. После полной проверки электродвигателя, можно приступать к работе.

Малый ремонт токарного станка 16К20

При малом ремонте этого токарно-винторезного станка выполняются только те из указанных ниже работ, которые вызваны состоянием ремонтируемого станка. Исключение составляют три последних пунктах — этим работы должны выполняться во всех случаях.

Проводимые работы:

- Частичная разборка шпиндельной бабки, коробки подач, фартука, а также других наиболее загрязненных узлов. Открывание крышек и снятие кожухов для внутреннего осмотра и промывки остальных узлов.

- Зачистка посадочных поверхностей под приспособления на шпинделе и пиноли задней бабки без их демонтажа.

- Проверка зазоров между валами и втулками, замена изношенных втулок, регулирование подшипников качения (кроме шпиндельных), замена изношенных.

- Регулирование фрикционной муфты главного привода, добавление дисков, регулирование ленточного тормоза шпинделя.

- Зачистка заусенцев на шлицах и зубьях шестерен .

- Замена или восстановление изношенных крепежных и регулировочных деталей резцедержателей.

- Пришабривание или зачистка регулировочных клиньев, прижимных планок и т. п.

- Зачистка ходового винта, ходового вала, винтов привода поперечных и резцовых салазок суппорта.

- Зачистка и промывка посадочных поверхностей резцовой головки.

- Проверка работы и регулирование рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей.

- Замена изношенных сухарей, штифтов, пружин и других деталей указанных механизмов.

- Замена изношенных деталей, которые предположительно не выдержат эксплуатации до очередного планового ремонта.

- Зачистка забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней бабки.

- Ремонт ограждающих кожухов, щитков, экранов и т. п.

- Ремонт и промывка системы смазки и ликвидация утечек.

- Регулирование плавности перемещения каретки, салазок суппорта; подтягивание клиньев прижимных планок.

- Проверка состояния и зачистка зубчатых муфт.

- Проверка и ремонт систем пневмооборудования и охлаждения; ликвидации утечек.

- Выявление деталей, требующих замены или восстановления при ближайшем плановом ремонте.

- Проверка точности установки станка и выборочно других точностных параметров.

- Испытание станка на холостом ходу на всех скоростях и подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и чистоту обработки.

Как работает станок

Стоит назвать хотя бы основные моменты:

- Металлическую заготовку фиксируют в шпинделе. Его приводит в действие клиноременная передача от электромотора.

- Скорость обработки регулируют АКП, с 6-ю электромагнитными муфтами, и механизм зубчатых колес в шпиндельной бабке. Комбинируя их включения, несложно подобрать одну из оптимальных скоростей.

- Каретка перемещается в продольном направлении, для этого применяют электромагнитный привод. Если нужно, чтобы суппорт, резцедержатели двигались вдоль поперечной оси, применяется специальный привод, система зубчатых колес и ходовой винт.

- Существует несколько положений для поворотного резцедержателя, несложно менять угол во время работы. Применение таких головок на токарных станках способствует расширению их функционала и используется при проведении особо сложных технологических операций. Но этот узел быстро снашивается и нуждается в регулярных мерах профилактики.

- Специалистам, эксплуатирующим токарный станок 16к20, известна техническая возможность изменить величину нагрузки на шпиндель. Подачу инструментов корректируют, учитывая материал заготовок, чтобы увеличить длительность службы всех узлов агрегата. Реально изменить диаметр обработки и ось поворота.

- Механизмы гидропривода, в его составе – гидростанция с двумя гидроусилителями, регулирующим насосом, приводом, емкостью с маслом и управляющей аппаратурой, способны обеспечить течение процессов, касающихся функционала агрегата.

Чтобы защитить ШВП, используют спецограничители, и механизмы не выходят из строя прежде времени. Токарный станок с ЧПУ 16к20ф3 обрабатывает заготовки на высоких скоростях, поэтому происходит нагревание узлов. Также налицо скопление стружки и она налипает на резец. Эксплуатируя такие станки, надо не забывать периодически удалять отходы, а также обеспечить охлаждение станка.

Настройка токарного станка на нарезание резьбы

При нарезании резьб уравнения кинематических цепей составляют исходя из условия, что за один оборот шпинделя инструмент должен переместиться в направлении подачи на величину шага Рр нарезаемой резьбы.

Запишем уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

При нарезании модульной резьбы с минимальным шагом в данное уравнение вместо сменных колес z = 40—73, 73—64 следует подставить колеса z = 60—73, 86—36. Уравнение кинематического баланса для нарезания дюймовой резьбы в общем виде:

Настройка современного универсального токарно-винторезного станка 1К620

на нарезание резьбы сводится к настройке приводов главного движения и движения подачи.

Настройка коробки подач на шаг нарезаемой резьбы в большинстве случаев осуществляется с помощью таблицы, укрепленной на станке, или по паспорту.

Рукоятки управления коробки подач устанавливают в положение, указанное в таблице, а реверс ходового винта — в положение, соответствующее нарезанию правой или левой резьбы, и при необходимости включают звено увеличения шага резьбы.

Вращение от коробки подач сообщается ходовому винту, а включение продольного перемещения суппорта с резьбовым резцом происходит при замыкании разъемной маточной гайки.

При нарезании резьбы повышенной точности или с нестандартным шагом настройка цепи продольной подачи требует выполнения предварительных расчетов, иногда довольно сложных (например, при настройке винторезной цепи не коробкой подач, а гитарой сменных колес). В современных универсальных токарных станках предусмотрена возможность полного отключения коробки подач; ведомый вал гитары при этом соединяется напрямую с ходовым винтом станка. В этих случаях требуется подобрать сменные колеса из имеющихся в комплекте станка или изготовить дополнительные. Подбор числа зубьев сменных колес можно вести двумя способами.

При первом способе рычаги коробки подач ставятся в положение, при котором нарезаемый шаг равен шагу ходового винта станка. Таким образом, передаточное число равно шагу нарезаемого винта, деленному на шаг ходового винта. В случаях, когда числитель или знаменатель передаточного числа простой дроби будет иметь множители, неудобные для преобразования их в числа зубьев сменных зубчатых колес, расчет следует вести по таблицам передаточных чисел.

При втором способе подбор сменных колес осуществляется по одному из передаточных чисел сменных колес, имеющихся в наличии (хотя бы и с других станков), или по передаточному числу коробки подач.

Если необходимо изготовить резьбу с малыми допусками по шагу, а ходовой винт станка имеет погрешность при изготовлении, то подбор выполняют приближенными методами.

1 Фартук станка и особенности его конструкции

Механизм фартука размещается в специальном корпусе, который присоединен к каретке. В его составе имеется отдельный вал с несколькими колесами (одно из них является червячным), которые получают движение от ходового вала. От указанных колес вращение идет дальше – на муфты, оснащенные зубьями торцовой формы. Именно эти муфты запускают в нужном направлении подачу суппорта. Как видим, схема достаточно проста.

Суппорт 16К20 может передвигаться вправо либо влево (продольное перемещение) через другое колесо, установленное на втулке, которая соединена с реечным колесом шпонкой. Вывод данных элементов из зацепления производится посредством кнопки управления. Паспорт токарного станка разрешает перемещать суппорт и вручную, используя штурвал (кинематическая схема при этом не меняется).

Механизм фартука требует регулярной настройки усилия подачи. Она выполняется при помощи гайки (она видна на фото и общей схеме агрегата), причем показатель усилия устанавливают посредством стандартного динамометра, а проверяют ее значение по специальной табличке

Очень важно, чтобы полученная величина усилия при регулировке не превышала рекомендованной (приведенной в таблице)

Ремонт фартука требуется нечасто – станок 16К20 и его кинематическая схема отличаются высокой надежностью каждого элемента. Самым уязвимым узлом данного механизма считается маточная гайка – ее первоначальная регулировка осуществляется на заводе-производителе. Она периодически изнашивается. Решение проблемы – замена гайки при помощи метчика и кондукторного приспособления. Паспорт установки не содержит чертежей указанных инструментов, поэтому искать их придется самостоятельно (например, на специализированных интернет-сайтах).

Также может понадобиться ремонт винта поперечных салазок. Бывает, что его ход стопорится из-за износа гаек. Руководство по эксплуатации описывает то, каким образом можно восстановить винт поперечной подачи 16К20:

- демонтируется крышка;

- откручивается контргайка (паспорт агрегата рекомендует для выполнения этого действия использовать выколотку, сделанную из мягкой стали);

- посредством вращения гайки производится выборка зазора.

Руководство требует, чтобы показатель зазора после процедуры его регулировки был идентичным свободному ходу винтовой пары в рамках деления лимба. Если полученная величина соответствует данному требованию, можно затягивать контргайку и монтировать крышку обратно.

Как правило, винт поперечной подачи 16К20 ремонтируется силами оператора станка. Рабочий также может самостоятельно настроить и задний резцедержатель, находящийся на поперечных салазках (он имеется не на всех агрегатах, так как поставляется дополнительно). В тех случаях, когда резцедержатель не обеспечивает должного уровня фиксации рабочего инструмента, следует снять резцовую головку и очистить максимально тщательно и ответственно все элементы узла.

Конструкция механизма фартука токарно-винторезного станка 16К20

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо и связанное с ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передается на колеса, свободно сидящие на валах. На этих валах установлены муфты с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана с реечным колесом, передающим движение через рейку (на рисунке не показана) суппорту. Колесо может быть выведено из зацепления с рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда движение зубчатых колес передается на колесо, свободно сидящее на втулке, и далее — на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску и через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Регулировка механизма фартука станка 16К20

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки 11. Величина усилия определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) и кареткой 19 (рис. 27). Следует следить за тем, чтобы величина усилия не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонте нужно воспользоваться специальными кондукторным приспособлением и метчиком, чертежи на которые могут быть высланы по запросу.

Мертвый ход винта 20 привода поперечных салазок 11, возникающий при износе гаек 22 и 23, устраняется следующим образом.

Снимается крышка 12 и при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точности фиксации резцедержателя 43 нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазора между кареткой 19 и планками 18, 64 и 66 осуществляется путем шлифования последних.

Выборка зазора в направляющих поперечных салазок 11 и резцовых салазок 9 производится подтягиванием соответствующих клиньев 52 и 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 и 49.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка с ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной части 10 суппорта.

На каретке 19 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передней полке станины двумя винтами 82.

Станок модели 16К20П комплектуется суппортом с механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу может быть поставлен со станком модели 16К20. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 27, 28).

Ремонт станка: подготовка

Ремонт токарного станка 16К20 предполагает необходимость установки оборудования для проверки работы на холостом ходу. При этом обычно удается выявить шумы и вибрации на разных ступенях оборотов шпинделя. На этом этапе можно обработать образец, чтобы определить состояние опор. Данные проверки являются обязательными, ведь с их помощью удается установить дефекты, которые в работе довольно сложно выявить.

Схема токарного станка 16К20 позволит справиться с этими работами, но другие проверки на точность, которые рекомендованы в некоторых источниках, осуществлять нецелесообразно, ведь точность сборки устройства обеспечивается на каждом этапе технологического процесса ремонта.

Карта смазки станка 16К20

| Шпиндельная бабка | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—1; слив—2 |

| Коробка подач | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—3; слив—4 |

| Фартук суппорта | Авто | И-30А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—5; слив—6 |

| Направляющие станины | Авто, при помощи системы смазки фартука | И-30А ГОСТ 20799-75 | 11 | |

| Поперечные салазки, верхние салазки | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 8,10 |

| Задняя бабка | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 9 |

| Сменные шестерни | Ручная | ЦИАТИМ-203 ГОСТ 8773-73 | Ежедневно | 12 |

| Резцедержатель | Ручная | И-30 АГОСТ 20799-75 | 1 раз в смену | 7 |

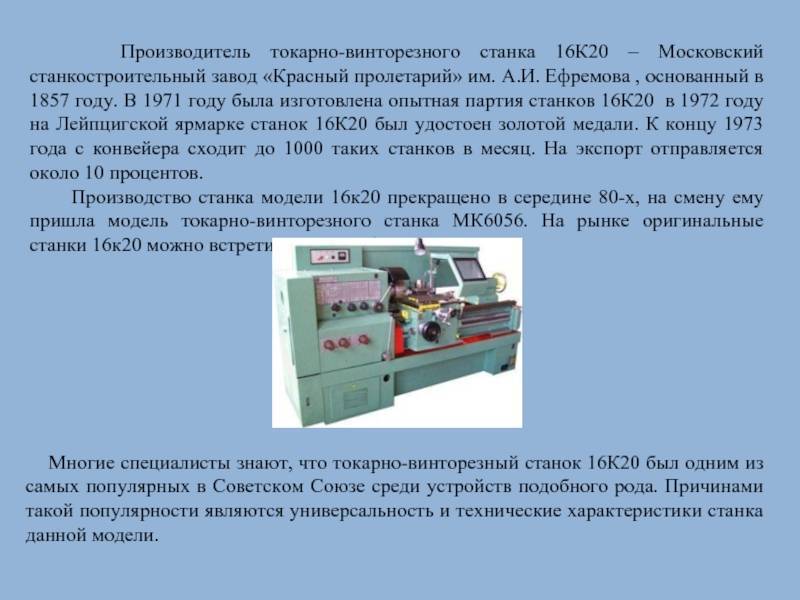

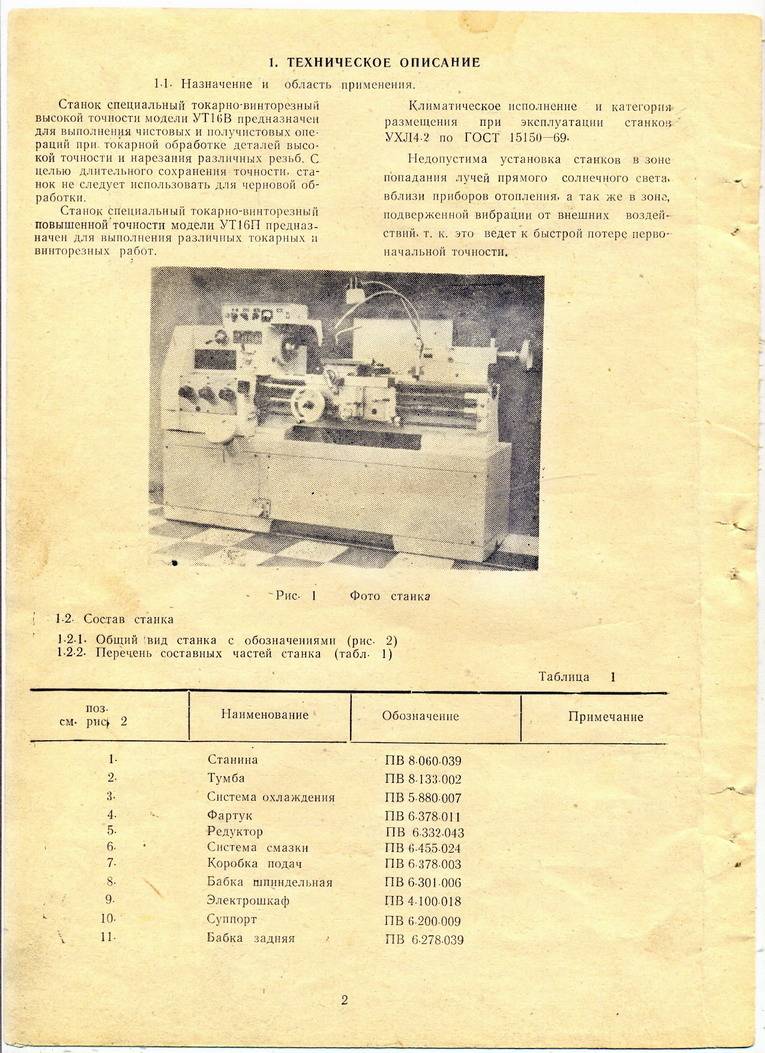

Станок 16К20

Данную модель начали производить в 70-е годы XX века на Московском станкостроительном заводе, до сих пор он остаётся основным универсальным токарно-винторезным агрегатом. Он предназначен для выполнения разного вида токарных работ:

- Обтачивание и расточка поверхностей конической и цилиндрической формы.

- Нарезание резьбы — внутренних, наружных, дюймовых, метрических, модульных и питчевых.

- Сверление с разными видами свёрл, зенкерования, развёртывания и другие виды работ с горячекатаного и холодного проката.

Буквенно-цифровые обозначения на оборудовании имеют свою расшифровку: цифра 1 — означает токарный станок, 6 — указывает, что станок токарно-винторезный, буква «К» на поколение агрегата, цифра 20 — высота центра (220 мм). В конце индекса также стоит ещё одна буква, в этом станке наличие буквы «П» указывает на характеристику повышенной точности.

В настоящее время агрегат уже не выпускается в таком виде, как раньше, но на его смену пришли более современные и усовершенствованные модели. Они проектируются с помощью компьютерных программ, поэтому станины имеют повышенный класс точности.

https://youtube.com/watch?v=IRvR9x47u8U

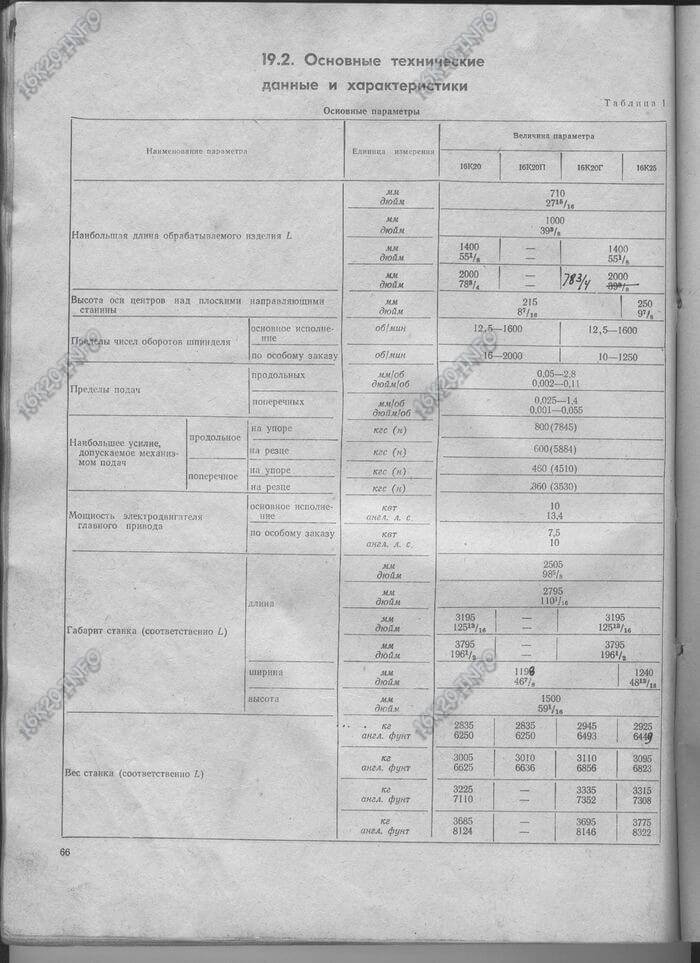

Технические характеристики токарно-винтового станка 16К20

Основные технические характеристики являются главными показателями готовности станка к выполнению широкого спектра работ.

- Класс точности — P.

- Максимальный диаметр обработки заготовки над станиной — 400 мм, точения над суппортом поперечным — 220 мм, обрабатываемого прутка — 50 мм.

- Максимальная длина изделия для обработки — 710, 1000,1400,2 тыс. мм.

- Предельное число оборотов шпинделя — 12,5–1200 об/мин.

- Пределы подач продольных — 0,05–2,8 мм/об, поперечных — 0,0025–1,4 мм/об.

- Максимально допустимое усилие механизмом подач на упоре (продольное) — 800 кгс, поперечное — 460 кгс.

- Максимально допустимое усилие механизмом подач на резце (продольное) — 600 кгс, поперечное — 360 кгс.

- Электродвигатель главного движения, его мощность — 11 квт.

- Наибольший вес детали, которую в состоянии обработать станок — 1300 кг.

- Габариты станка — длина — 2605,2795,3195, 3795 мм, ширина — 1190 мм, высота — 1500 мм.

- Масса токарно-винторезного станка — 2635,3005, 3225, 3685 кг.

Все модификации станка 16К20, выполненные на его базе, имеют схожую конструкцию, поскольку максимально унифицированы. Все модели установок имеют также и другие важные показатели в процессе работы:

- безопасность использования;

- надёжность в работе;

- нормальная и повышенная точность;

- удобство обслуживания;

- производительность;

- долговечность при активной эксплуатации.

Агрегат запускается при помощи кнопки, её должен нажать оператор. Кнопка замыкает электрическую цепь катушки контактора. В электросхеме также есть и другие кнопки, которыми можно управлять, переключать, все они помогают:

- Управлять перемещениями суппорта и каретки на высокой скорости — толчковая кнопка.

- В нужный момент остановить двигатель.

- Запустить и остановить электрический насос охлаждения.

- В конструкции станка предусмотрено реле времени, чтобы оно могло ограничить холостой ход двигателя установки.

https://youtube.com/watch?v=o6jnsOUivS0

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

Токарный станок 16А20Ф3

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 — позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина , выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения , включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений — продольных, мм/мин — поперечных, мм/мин | 7500 4000 |

| Количество позиций инструментальной головки | 8 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 13 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка, кг | 4050 |

Конструкция механизма фартука токарно-винторезного станка 16К20

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо и связанное с ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передается на колеса, свободно сидящие на валах. На этих валах установлены муфты с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана с реечным колесом, передающим движение через рейку (на рисунке не показана) суппорту. Колесо может быть выведено из зацепления с рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда движение зубчатых колес передается на колесо, свободно сидящее на втулке, и далее — на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску и через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Регулировка механизма фартука станка 16К20

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки 11. Величина усилия определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) и кареткой 19 (рис. 27). Следует следить за тем, чтобы величина усилия не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонте нужно воспользоваться специальными кондукторным приспособлением и метчиком, чертежи на которые могут быть высланы по запросу.

Мертвый ход винта 20 привода поперечных салазок 11, возникающий при износе гаек 22 и 23, устраняется следующим образом.

Снимается крышка 12 и при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точности фиксации резцедержателя 43 нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазора между кареткой 19 и планками 18, 64 и 66 осуществляется путем шлифования последних.

Выборка зазора в направляющих поперечных салазок 11 и резцовых салазок 9 производится подтягиванием соответствующих клиньев 52 и 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 и 49.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка с ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной части 10 суппорта.

На каретке 19 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передней полке станины двумя винтами 82.

Станок модели 16К20П комплектуется суппортом с механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу может быть поставлен со станком модели 16К20. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 27, 28).