Револьверный резцедержатель, покритикуйте идею

задумал сделать револьверный резцедержатель для токарника 180х300, пока что набросал вот этот эскиз. державки резцов 14х10. диаметр диска 86мм, толщина 12мм. ось резцедержателя и упор диаметром 12мм, ось представляет собой шпильку, вкрученную в диск. все детали предполагается изготовить прямо на токарном станке, с минимальной помощью фрезера (державки резцов отфрезерую с помощью фрезерной приспособы). планируется минимальный набор резцов — проходной, подрезной правый, подрезной левый, канавочный 1мм, отрезной 2мм, расточной (с отдельной державкой). так же планируется все резцы выставить в «ноль», чтобы при смене инструмента не менялся диаметр обработки и условный край. так же планируется установка электронных линеек.

в общем, покритикуйте идею, подскажите что доработать. особенно интересует такой вопрос — надо ли устанавливать резцедержатель на поверхности плиты поперечной подачи так, чтобы резец был в площади плиты, или он может выходить за её плоскость? вопрос критичный, ибо если это не обязательно, то я смогу сделать отрезной резец более длинным, чем все остальные. та же история и с расточным, его так же будет проще установить. заранее спасибо!

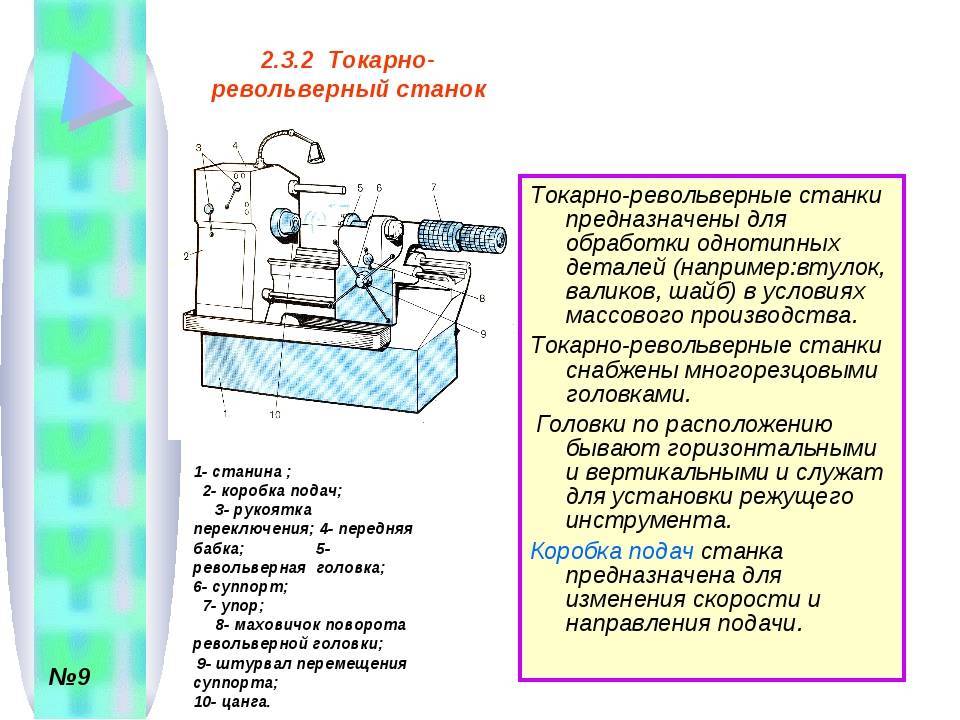

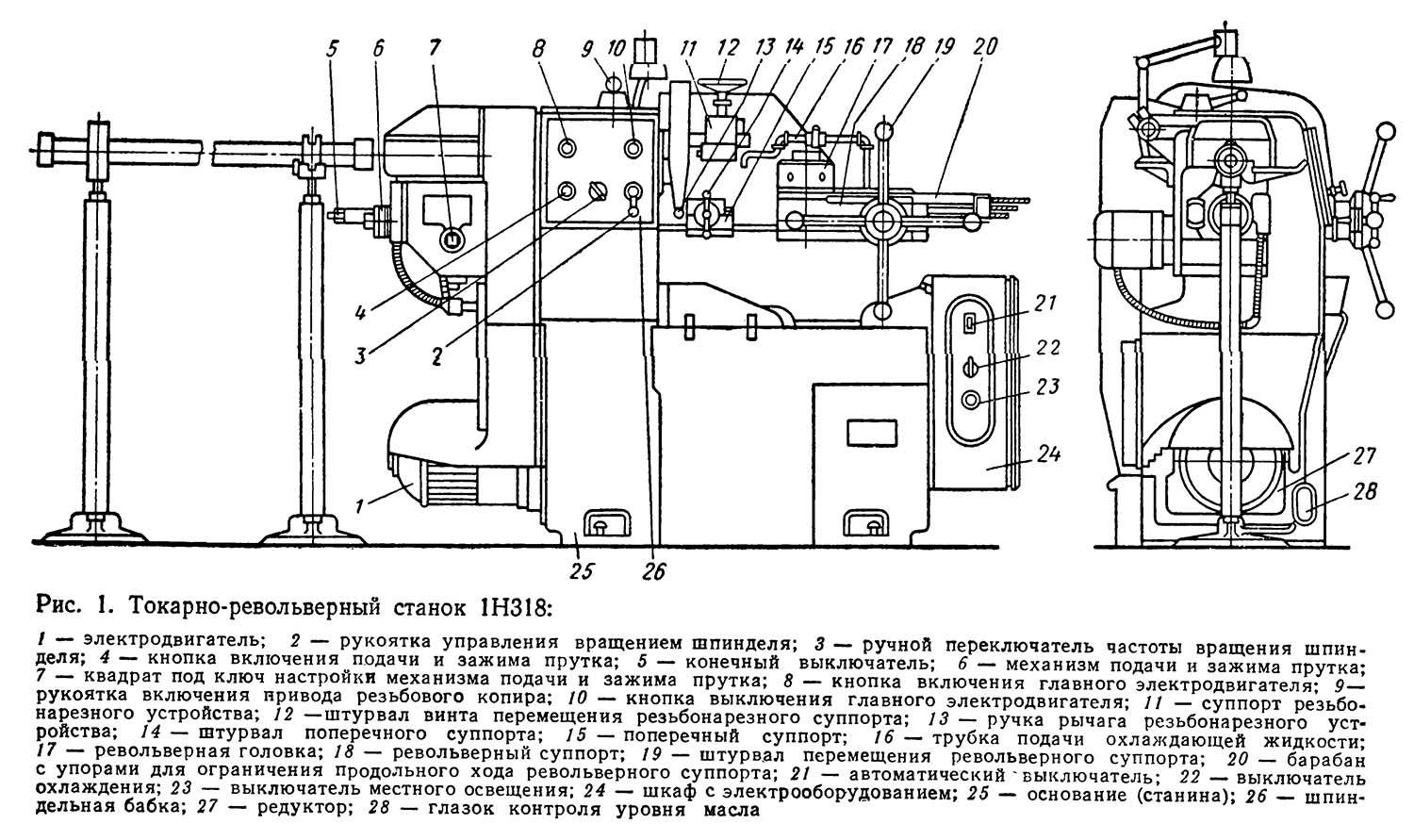

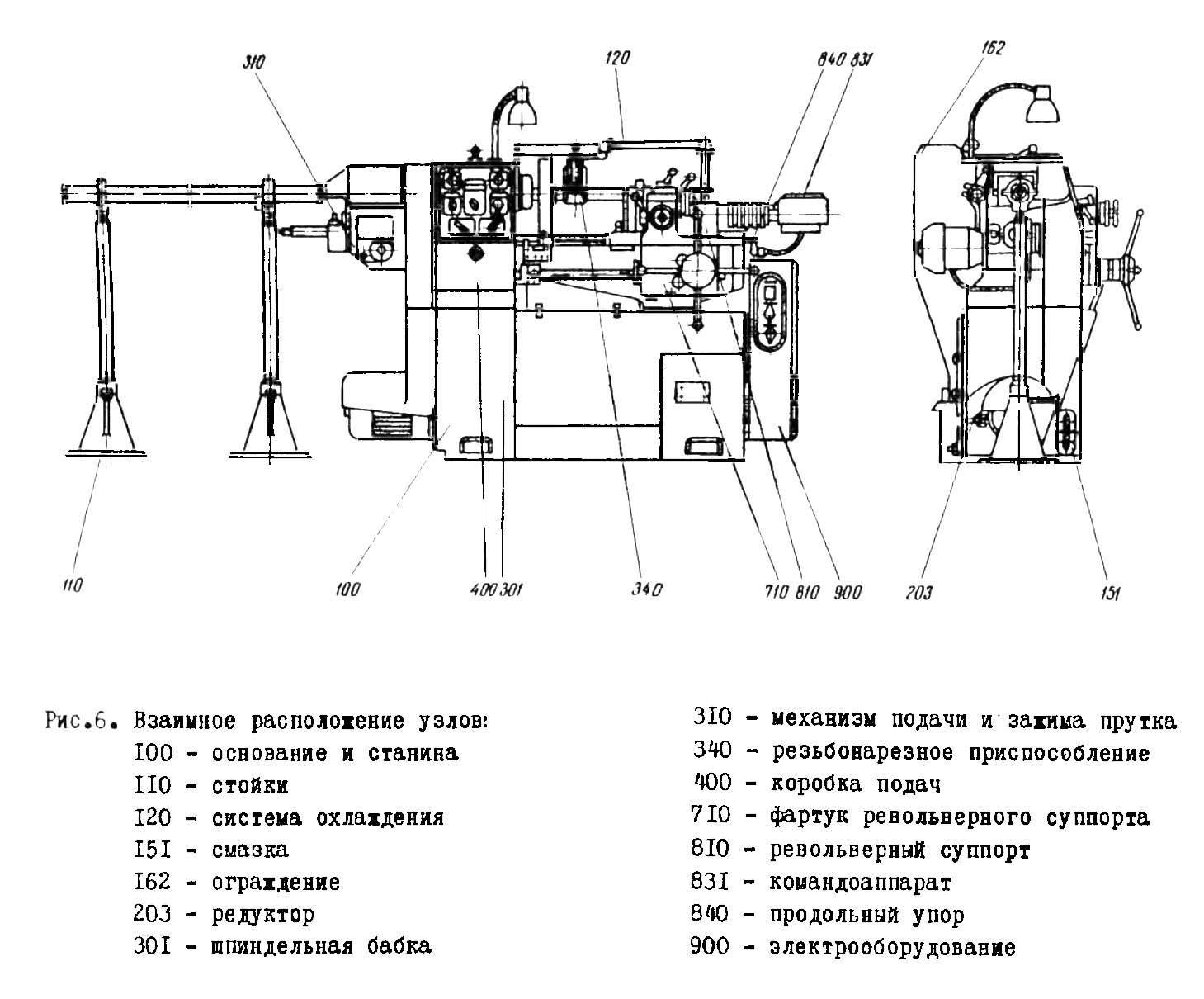

Конструкция токарно-револьверного станка

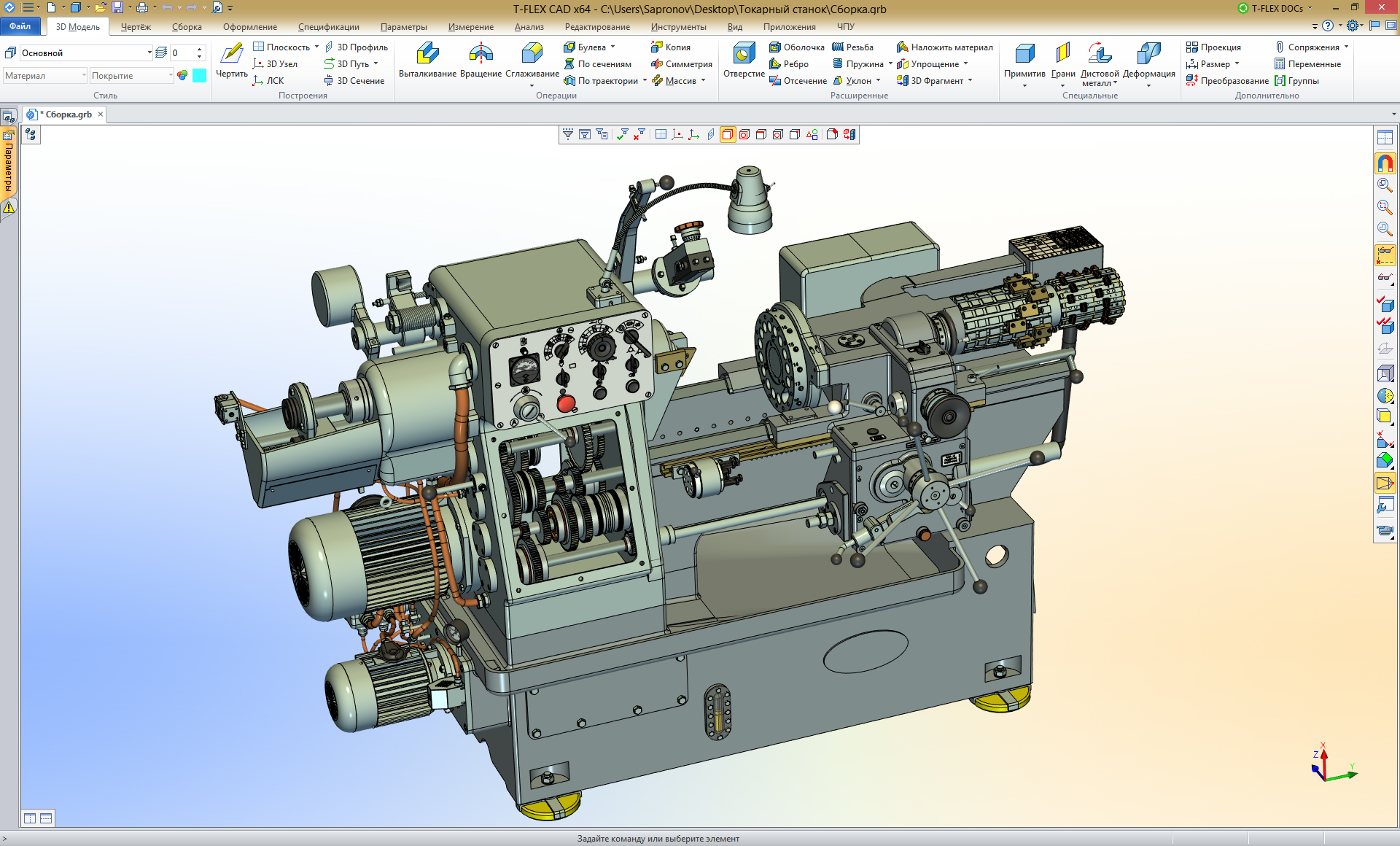

Современный револьверный токарный станок представляет собой многоцелевой обрабатывающий комплекс, который способен выполнять ряд операций различной степени сложности. Выполнение этих действий достигается специальной конструкцией револьверной головки, в которую можно установить несколько типов резцов.

Станок отличается конструкцией и принципом работы. Для повышения производительности в нем предусмотрена возможность установки резцов различных типов. Улучшение в производительности может быть достигнуто с помощью блока ЧПУ установленного на станке. В этом случае участие человека в эксплуатации оборудования будет осуществляться минимально.

Револьверные токарные станки, как правило, состоят из следующих компонентов:

• Станина — предназначена для монтажа всех элементов оборудования;

• Передняя и задняя бабки. С их помощью происходит фиксация деталей и передача вращательного движения от электродвигателя; Их совместная работа позволяет выполнять токарные операции по всей площади заготовки. Эта часть конструкции перемещается по координатным осям;

• Электроника станка — состоит из двигателей и блока управления. Последнее может быть либо полуавтоматический, либо полностью автоматический комплекс (ЧПУ), который управляет функциями всего станка.

Кроме того, в конструкции должен быть механизм точного позиционирования резцов. Это связано с их разной длиной и конфигурацией. Как правило, это система датчиков, данные с которых поступают на ЧПУ посредством обратной связи (ОС).

Повышение производительности в некоторых моделях станков достигается путем установки двух рабочих бабок (задней и передней). Это позволяет выполнять механическую обработку с двух сторон, но только если компоновка включает в себя два или более держателя инструмента.

Токарно-револьверные станки с ручным управлением

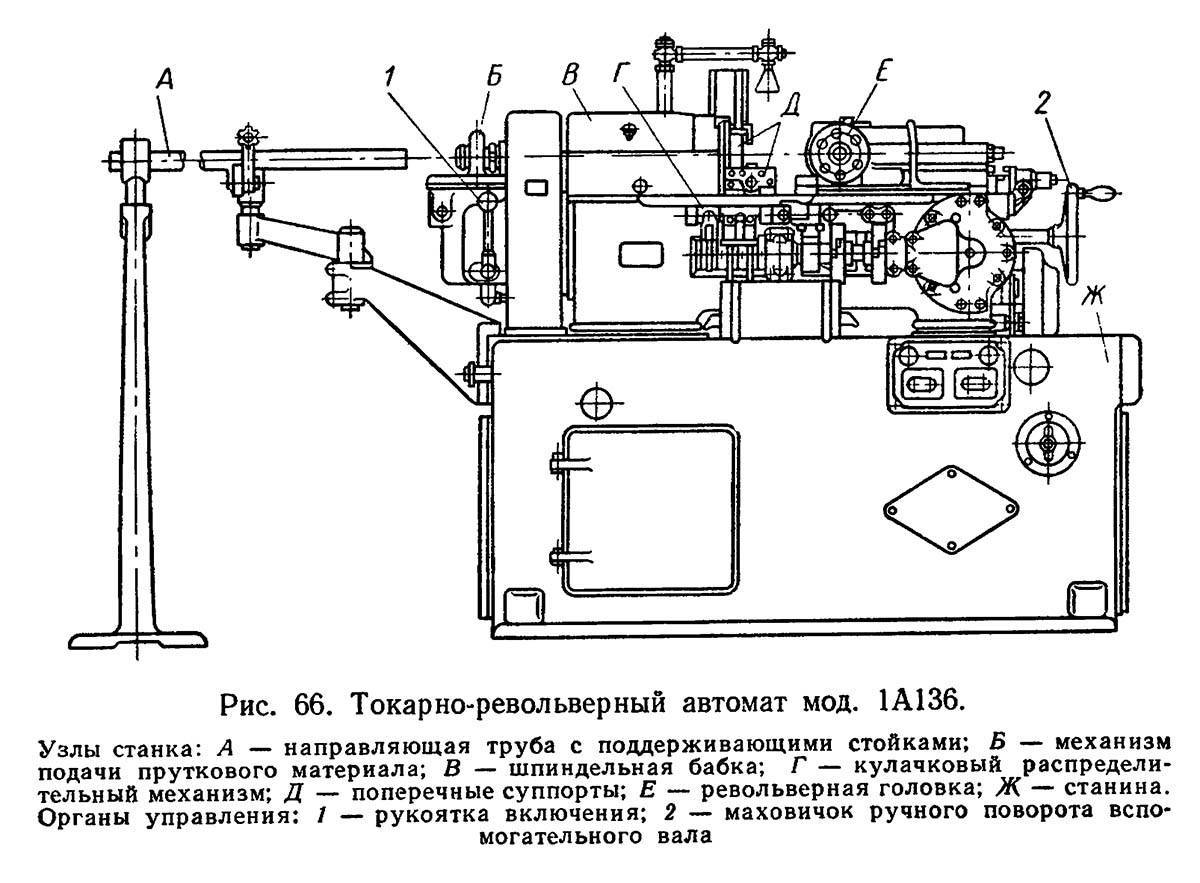

Токарно-револьверные станки используются в серийном производстве для выпуска деталей тяжелой конфигурации из штучных заготовок или прутка. Исходя из этих факторов станки делятся на патронные и прутковые.

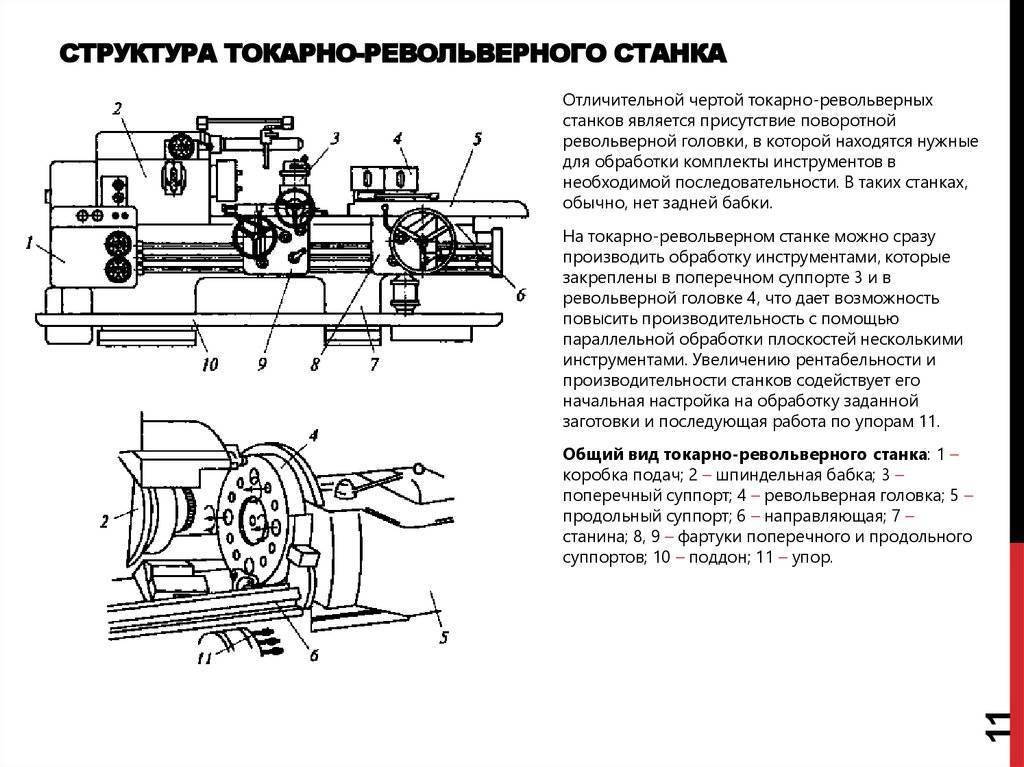

Структура токарно-револьверных станков

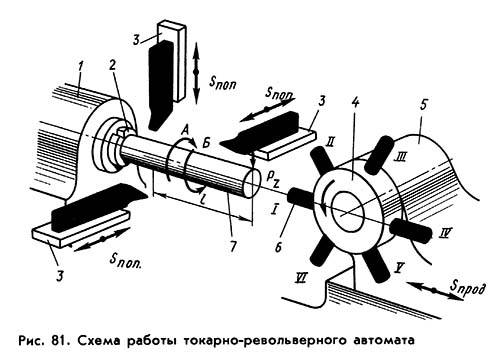

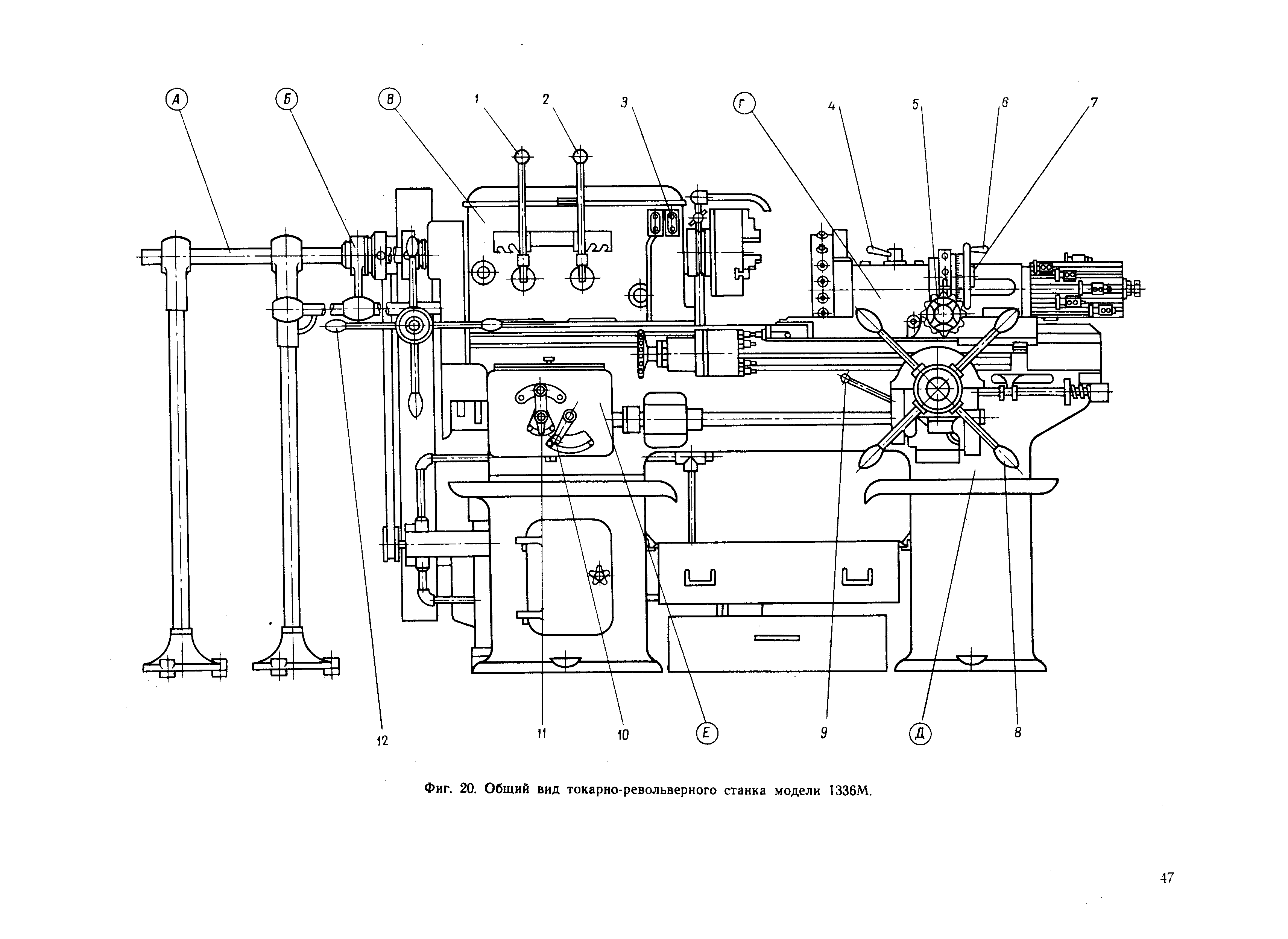

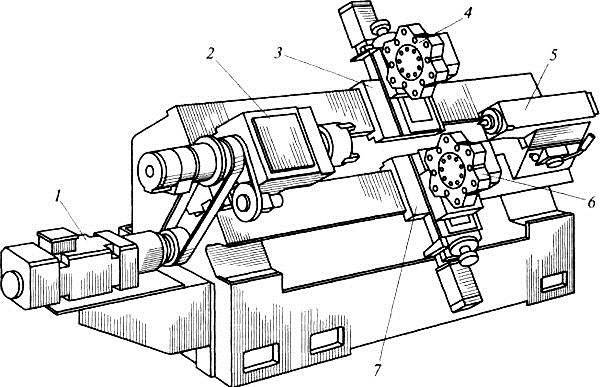

Отличительной чертой структуры токарно-револьверных станков есть присутствие поворотной, изредка линейно перемещаемой револьверной головки, в которой находятся нужные для обработки комплекты инструментов в необходимой последовательности. В таких станках, обычно, нет задней бабки.

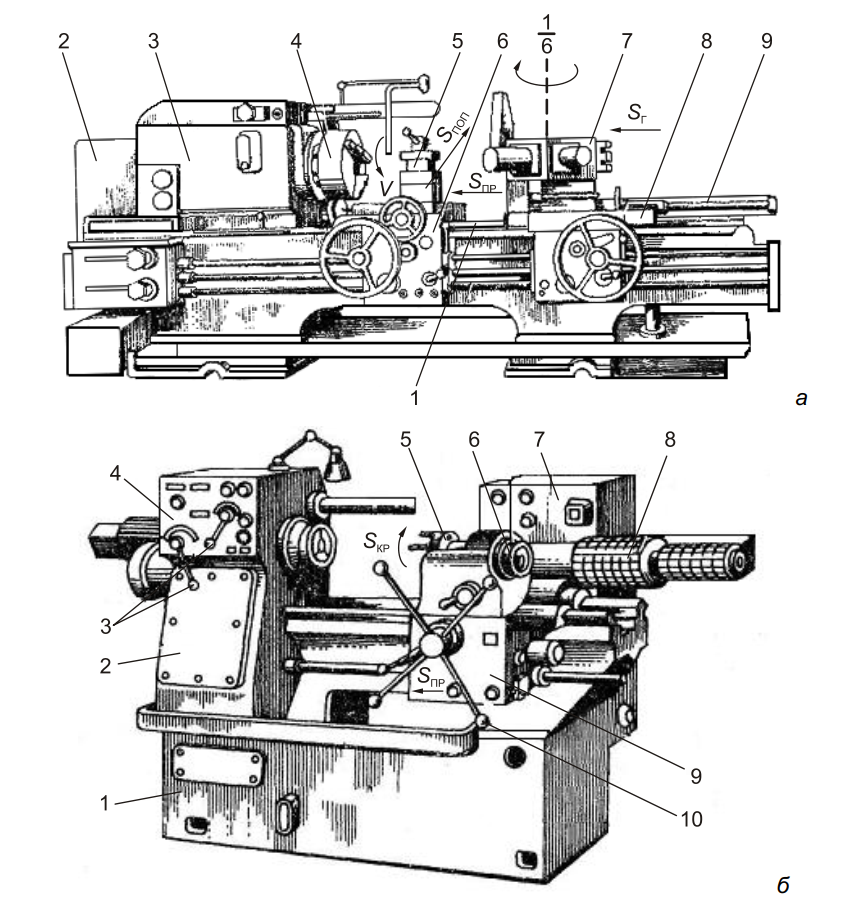

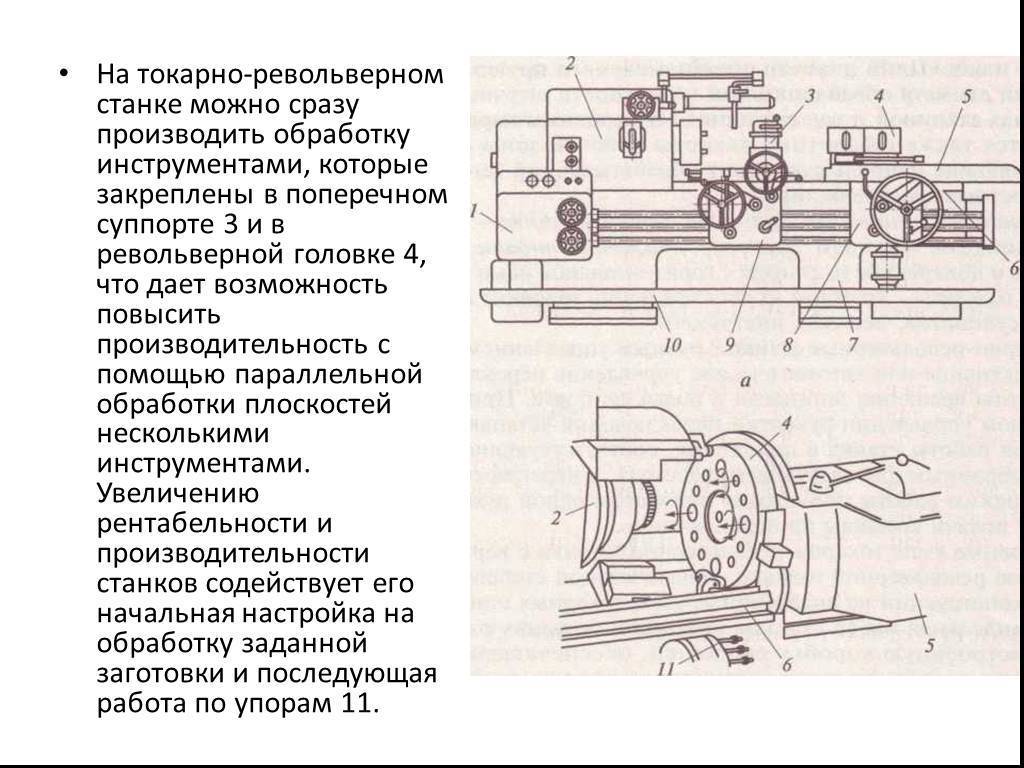

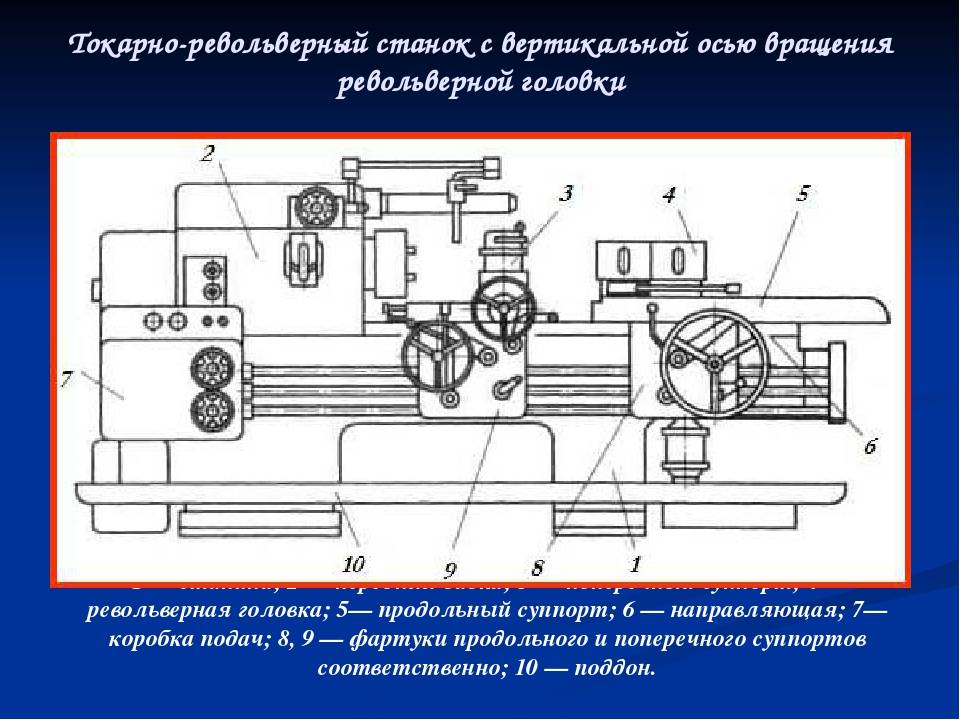

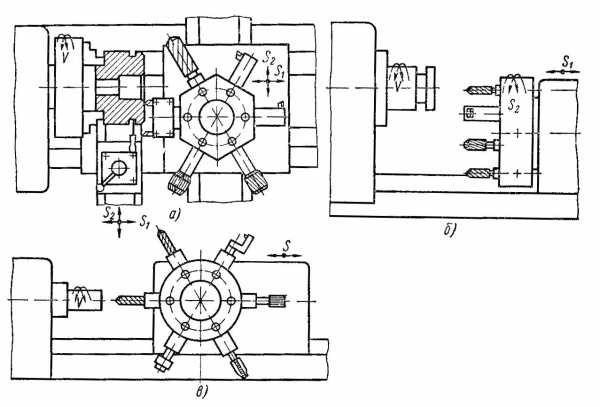

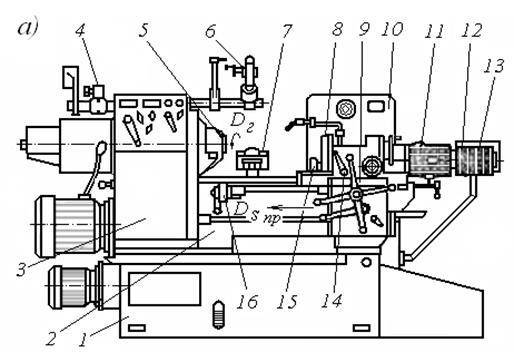

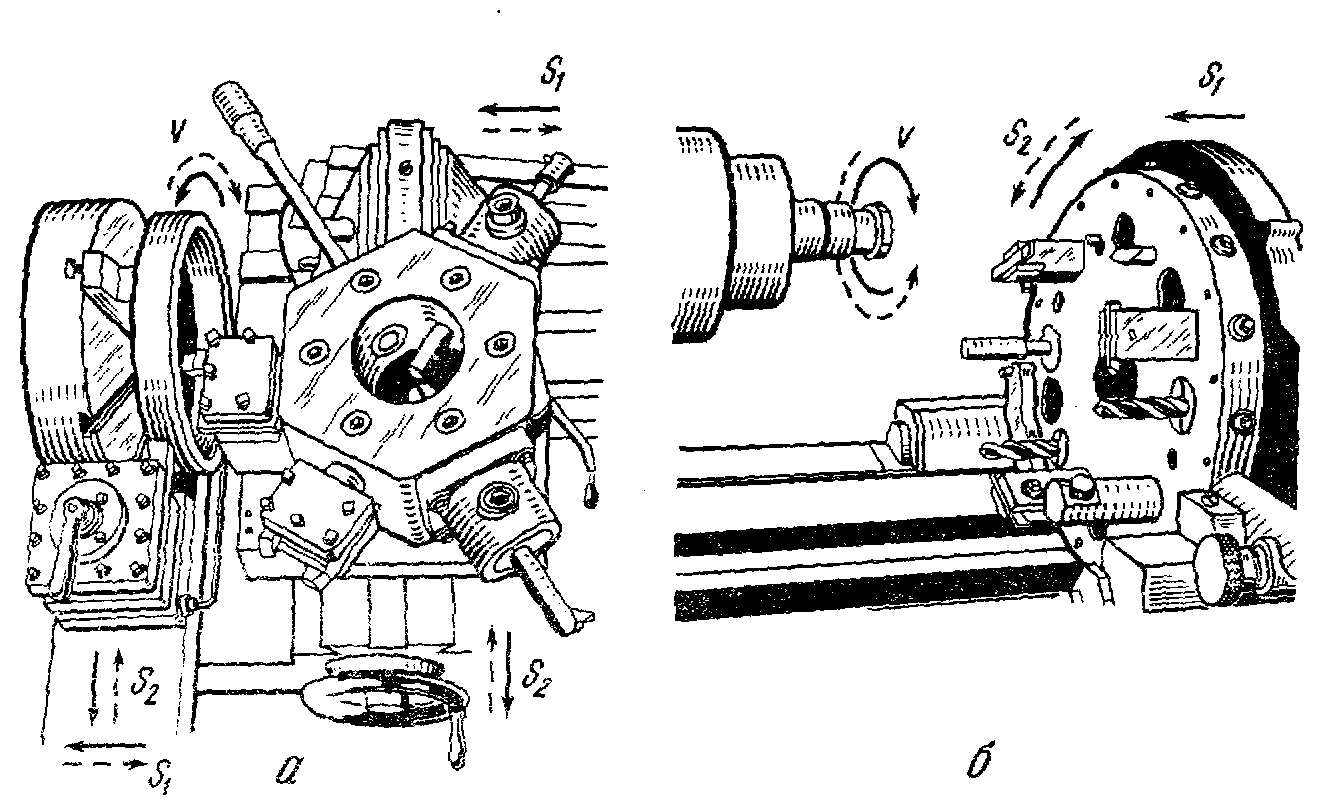

Местонахождение оси поворота револьверной головки 4 определяет компоновку токарно-револьверных станков: с горизонтальной осью и вертикальной осью револьверной головки.

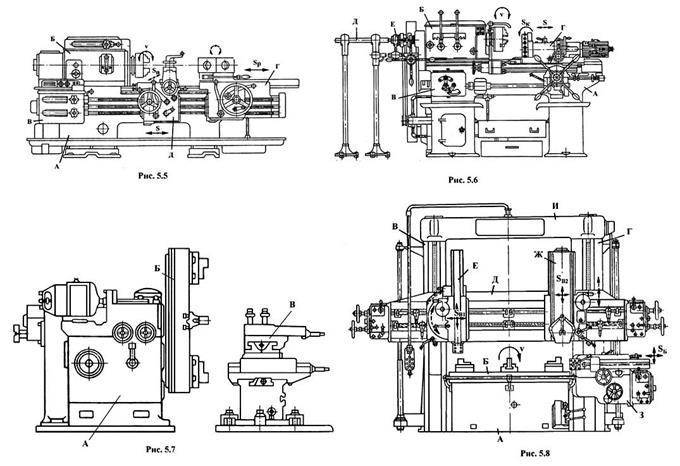

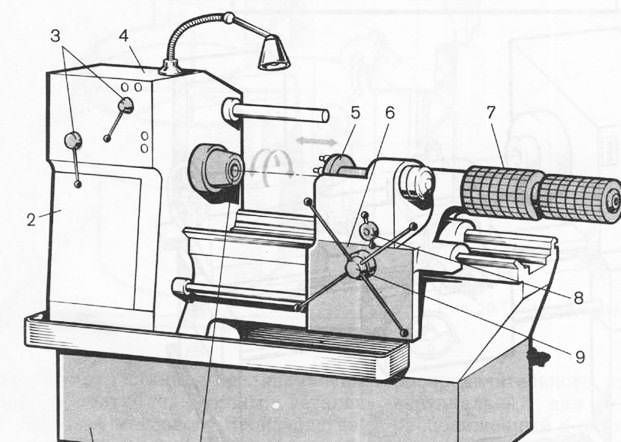

Суппорты, которые сообщают инструменту движение подачи 3 и 5 передвигаются по направляющим 6 станины, шпиндельная бабка 2 крепится на станине 7. Поддон 10 используется для сбора стружки. Рукоятки управления находятся на фартуках 8 и 9. 1 — коробка подач; 2 — шпиндельная бабка; 3 — поперечный суппорт; 4 — револьверная головка; 5— продольный суппорт; 6 — направляющая; 7— станина; 8, 9 — фартуки поперечного и продольного суппортов; 10 — поддон; 11 — упор.

На токарно-револьверном станке можно сразу производить обработку инструментами, которые закреплены в поперечном суппорте 3 и в револьверной головке 4, что дает возможность повысить производительность с помощью параллельной обработки плоскостей несколькими инструментами. Увеличению рентабельности и производительности станков содействует его начальная настройка на обработку заданной заготовки и последующая работа по упорам 11.

Схема: Токарно-револьверный станок

Виды токарно-револьверных станков

По форме револьверные головки делятся на призматические и цилиндрические (чаще всего шестью гранями). После каждого рабочего хода револьверная головка поворачивается, и рабочую позицию занимает следующий режущий инструмент или группа инструментов, которые расположены на специальной оправке.

Основные параметры

Главными параметрами токарно-револьверных станков есть максимальный диаметр обрабатываемого прутка и максимальный диаметр обрабатываемой плоскости штучной заготовки над суппортом и над станиной. К основным параметрам включают также габаритные размеры рабочей зоны станка, которые определяют максимальную длину обрабатываемой детали, и скоростные характеристики.

Главное движение

Главное движение в токарно-револьверном станке — движения подачи: поперечное и продольное (в станках с горизонтальной осью револьверной головки — круговое за счет вращения головки) передвижение суппортов, которые несут инструмент; движение шпинделя, который несет заготовку.

Токарно-револьверные станки с ручным управлением имеют автоматическое или преселективное управление переключением частоты подач суппорта и движения шпинделя. При преселективном управлении рукоятки переключения настривают во время работы станка в положения, которые соответствуют режимам, выбранным для следующего перехода, а переключение на новый режим работы осуществляется поворотом одной рукоятки в момент подачи команды на переключение.

Основные узлы

Основные узлы токарно-револьверного станка с вертикальной осью револьверной головки в главной степени такие же по конструкции как узлы токарных станков.

Шпиндельная бабка станков больших и средних размеров имеет встроенную коробку скоростей, которая обеспечивает в сравнении с таким же узлом токарного станка малый диапазон регулирования и малое число ступеней частоты вращения шпинделя. В шпиндельной бабке станков небольшого размера устанавливается только шпиндель. Частота вращения шпинделя настраивается с помощью редуктора, который устанавливается в основании станка и связанного со шпинделем ременной передачей.

Коробка подач 1 по структуре проще коробки подач токарно-винторезных станков, так как токарно-револьверные станки обладают меньшим диапазоном настройки частоты вращения и меньшим числом ступеней подач. Помимо этого, в коробке подач нет элементов, которые требуются для нарезания резьбы резцом с помощью ходового винта.

Токарно-револьверный станок с ручным управлением считается универсальным станком. На таком станке можно производить детали из прутка и из штучных заготовок, которые закрепляются в патроне. Станок оборудуется гидравлическим приводом для зажима и подачи прутка в цанговом патроне (с допуском прутка ±1 мм). Зажим штучных заготовок осуществляется с помощью прилагаемого к станку специального патрона.

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели (резцедержка, инструментальный блок) изготавливаются на ОАО «Барановичский завод станкопринадлежностей» по ТУ РБ 00222918.055-2001 и предназначены для закрепления призматических резцов сечением 25х25 мм и 20х20 — для резцедержателей с хвостовиком Ø40 мм, а так же для закрепления инструмента с цилиндрическими и коническими хвостовиками. По заказу потребителей комплектуются переходными втулками с цилиндрическими или коническими отверстиями. Хвостовик резцедержателя соответствует ГОСТ 24900 и DIN 69880.

291.341.121 резцедержатель с перпендикулярным пазом

291.341.221 резцедержатель с параллельным пазом

291.342.132 резцедержатель для осевого инструмента

291.342.222 резцедержатель для осевого инструмента со смещенной осью

Библиография

- .

- Hounshell, Дэвид А. (1984), От американской системы к массовому производству, 1800–1932 годы: развитие производственных технологий в США, Балтимор, Мэриленд: издательство Университета Джона Хопкинса, ISBN 978-0-8018-2975-8, LCCN , OCLC

- H.W. Ward & Co., Ltd (1938), Справочник оператора (4-е изд.), Dale Road, Bournbrook, Birmingham, England: H.W. Ward & Co., Ltd.

- ссылка от HathiTrust.

Rolt, L.T.C. (1965), Краткая история станков, Кембридж, Массачусетс, США: MIT Press, OCLC 250074. Совместное издание опубликовано как Rolt, L.T.C. (1965), Инструменты для работы: краткая история станков, Лондон: Б. Т. Бэтсфорд, LCCN 65080822.

Выполняемые операции

Токарные агрегаты с револьверной головкой способны обрабатывать множество заготовок разного типа – прутки, болты, гайки, кольца, валики, фланцы, втулки и т. д. При установке на оборудование специальных широких резцов можно работать с конусовидными болванками.

При помощи револьверных устройств можно выполнить практически весь спектр токарных операций, в число которых входит:

- нарезка резьбы разного типа и формы;

- токарная обработка торцов заготовок;

- обточка деталей, которые по форме напоминают цилиндр;

- зенкерование, которое необходимо для очистки поверхности заготовок или для калибровки деталей;

- развертывание, что позволяет избавиться от шероховатости;

- вырезка канавок с разными параметрами.

Для нарезки резьбы револьверными устройствами при серийном производстве применяются специальные гребенки. Они могут быть тангенциальными, круглыми, радиальными.Применение гребенок позволяет получить резьбу с практически любыми характеристиками. Также выполнение такой операции может происходить с применением метчиков или плашек. Для этого агрегат должен иметь особую державку, которая может двигаться в осевом направлении.

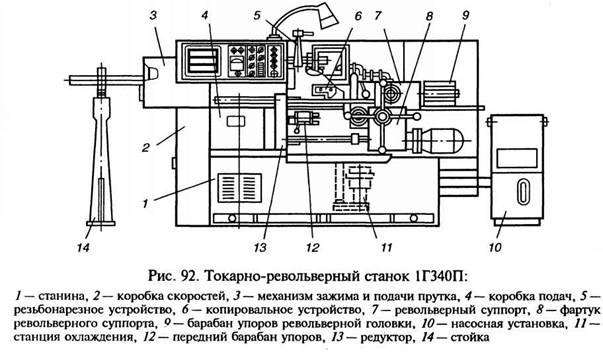

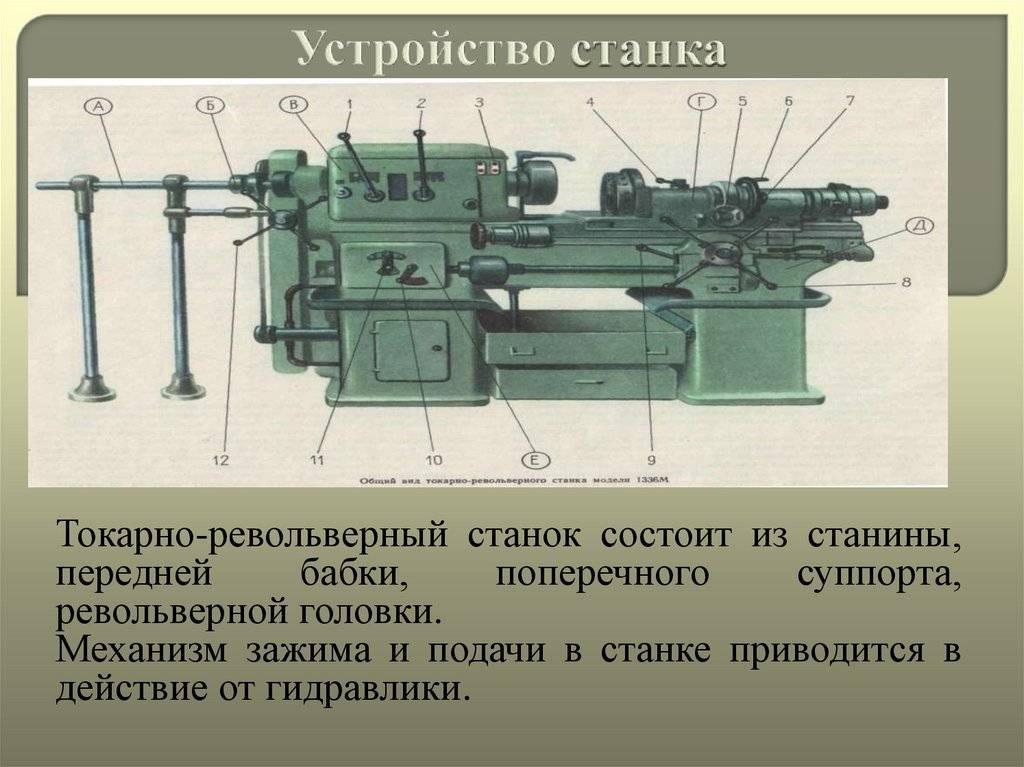

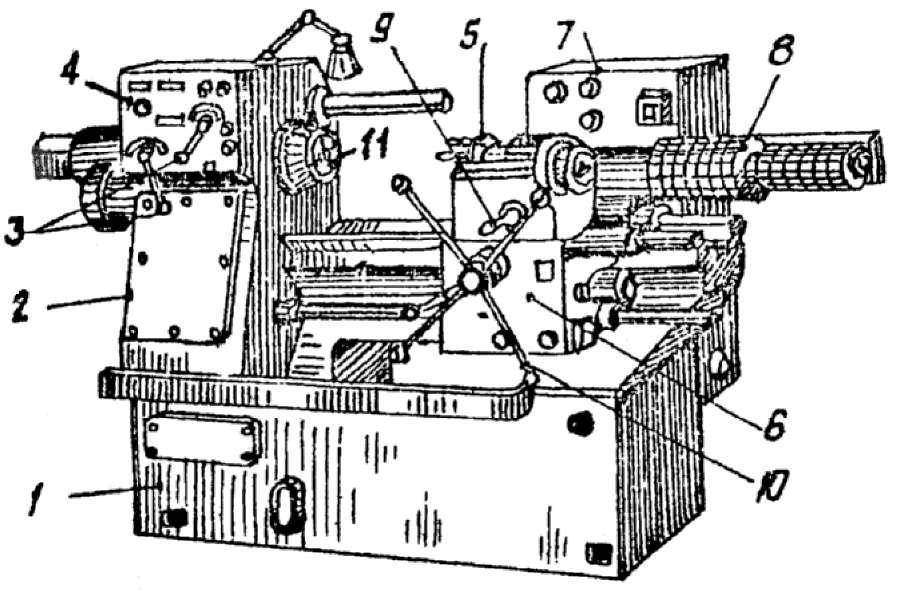

Токарно-револьверные станки

Токарно-револьверные станки отличаются от токарно-винторез-ных станков тем, что они не имеют задней бабки и ходового винта, а на продольном суппорте установлена поворотная многопозиционная револьверная головка, в гнездах которой устанавливают различный режущий инструмент, а при применении специальных комбинированных державок в одном гнезде револьверной головки устанавливают несколько режущих инструментов. Каждый режущий инструмент при повороте головки последовательно производит обработку детали. Револьверные головки бывают призматическими и цилиндрическими.

Токарно-револьверные станки рекомендуют применять в серийном производстве при размере деталей в партии не менее 10 – 20 шт.

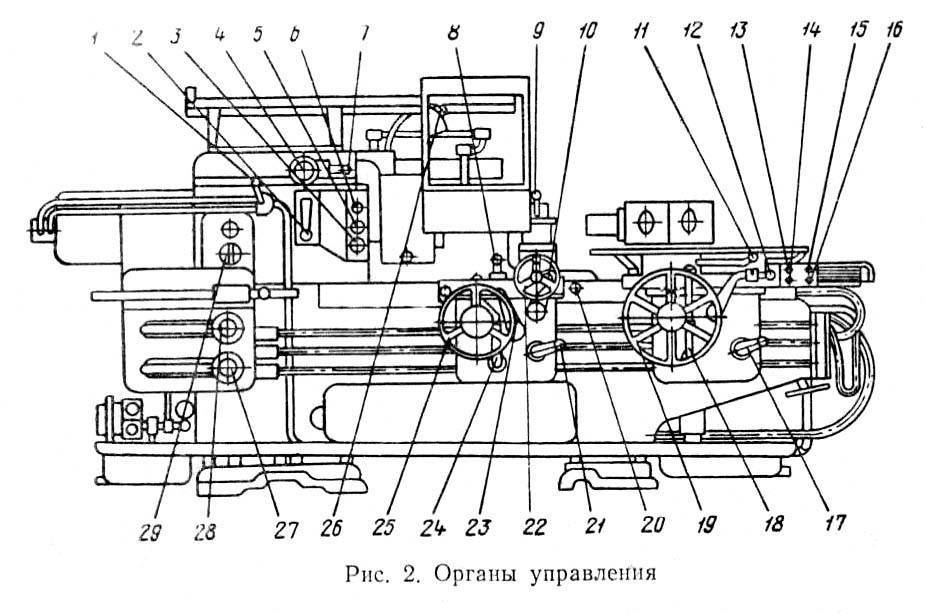

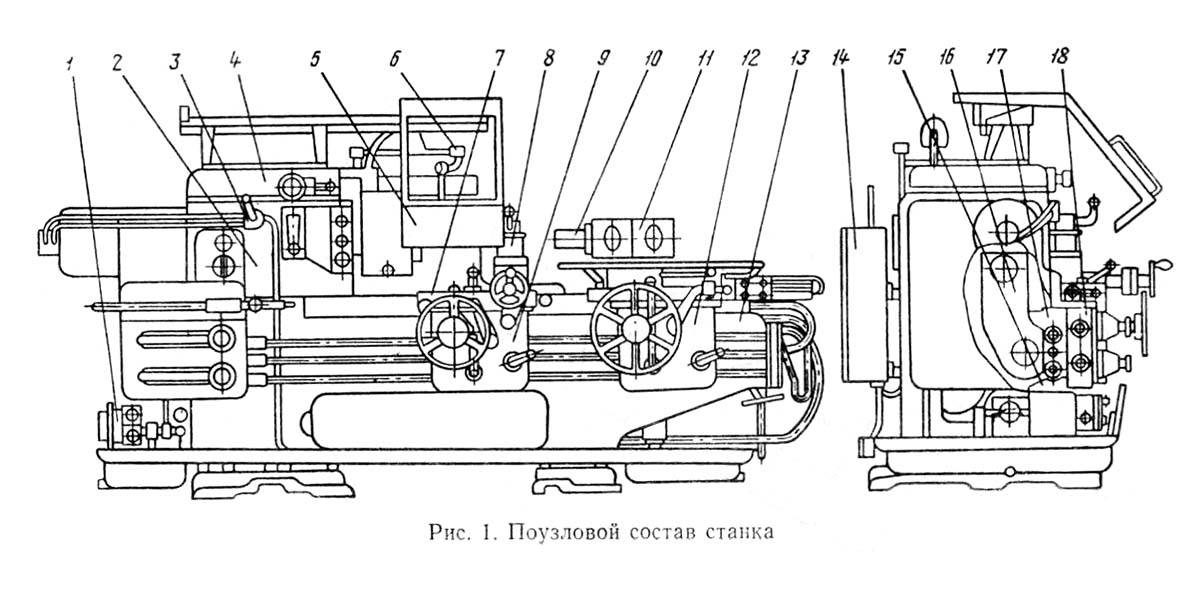

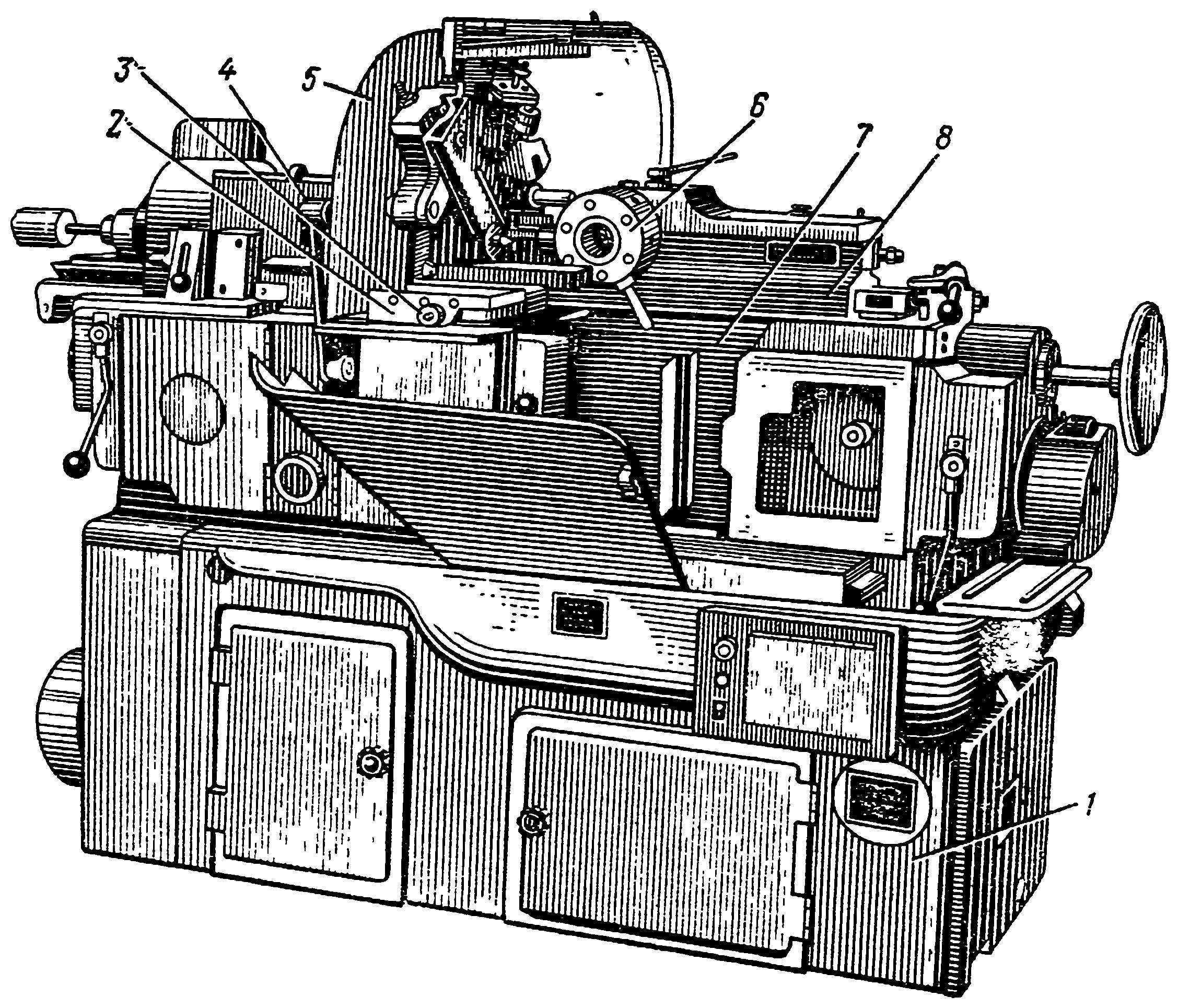

| Общий вид токарно-револьверного станка. |

Токарно-револьверные станки отличаются от обычных токарных станков тем, что работа на них может производиться комплектом режущих инструментов нескольких видов, установленных в определенной последовательности в револьверной головке и на поперечном суппорте.

Токарно-револьверные станки отличаются от обычных токарных станков тем, что работа на них может производиться комплектом режущих инструментов, установленных в определенной последовательности в револьверной головке и на поперечном суппорте. Поэтому токарно-револьверные станки более производительны, чем обычные токарные станки, и, как правило, применяются в серийном производстве.

Токарно-револьверные станки в ряде случаев позволяют использовать специальные устройства для автоматизации цикла обработки, включая загрузку заготовок и удаление их со станка после обработки.

| Компоновки рабочих органов, устанавливаемых под углом при воспроизведении винтовой направляю -. щей линии. |

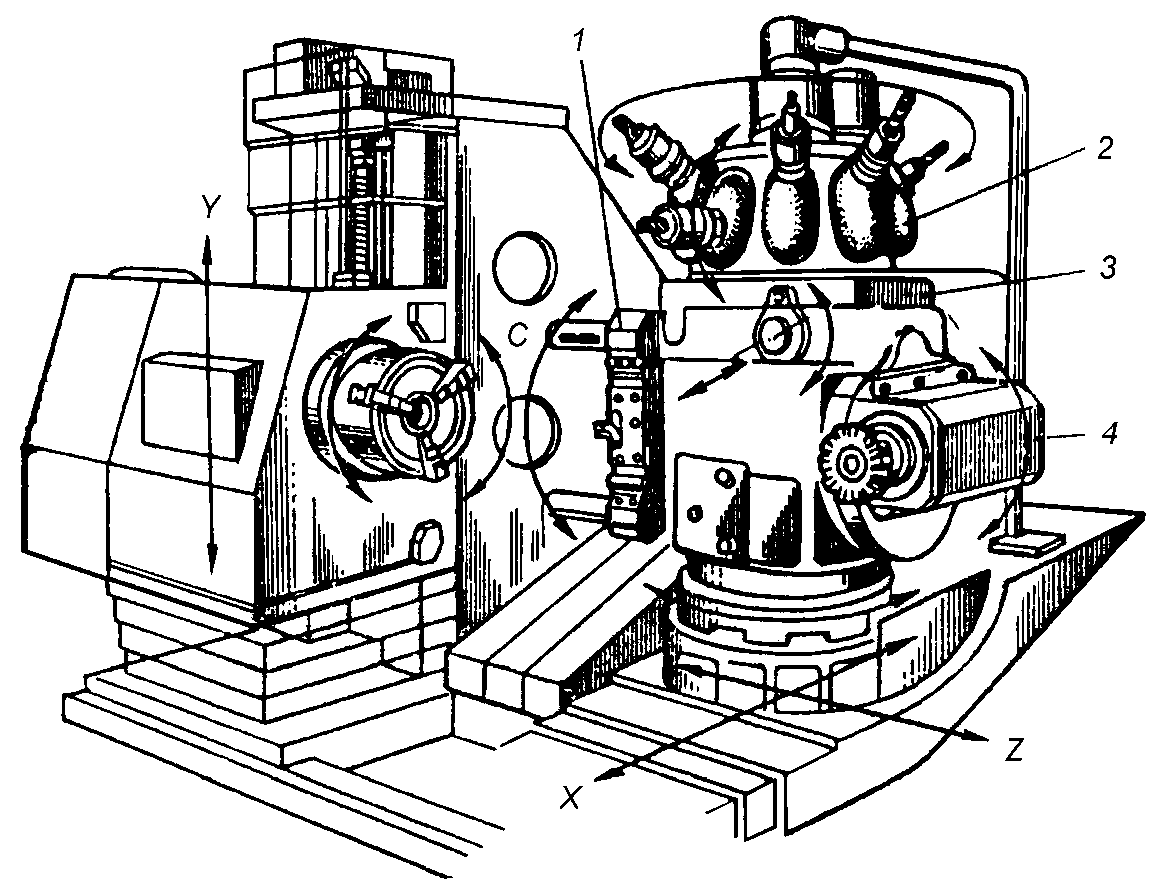

Токарно-револьверные станки ( рис. 1.48) имеют компоновку, характерную для обычных токарных станков.

| Общий вид токарно-револьверного станка модели Щ365. |

Токарно-револьверные станки предназначены для обработки в серийном производстве деталей сложной формы, в том. Процесс обработки на этих станках состоит из нескольких последовательных операций, во время которых используются различные инструменты: резцы, сверла, метчики и др., закрепленные в так называемой револьверной головке, которая устанавливается на суппорте. В электромашиностроении токарно-револьверные станки применяются для обработки подшипниковых щитов, втулок и нажимных конусов коллекторов электрических машин. Применение этих станков повышает производительность труда в 2 – 3 раза по сравнению с обработкой на токарно-вин-торезных станках.

Токарно-револьверные станки предназначены для обработки заготовок сложной формы ( ступенчатых и др.), имеющих в ряде случаев центральное отверстие. Для изготовления таких деталей необходимо последовательное применение разнообразных режущих инструментов.

Токарно-револьверные станки предназначены для обработки заготовок сложной формы ( ступенчатые и др.) и особенно заготовок, имеющих ступенчатое центральное отверстие. Для изготовления таких деталей необходимо последовательное применение разнообразных режущих инструментов.

Токарно-револьверные станки применяются в серийном и крупносерийном производствах при использовании группового метода обработки деталей, когда сходные по форме детали можно обработать по одному технологическому процессу на одном и том же станке и приспособлении с небольшими переналадками.

| Схемы обработки фасонных поверхностей. |

Токарно-револьверные станки предназначены для обработки деталей из прутков или штучных заготовок. На них возможно выполнение почти всех видов токарных работ. Детали, подлежащие обработке на токарно револьверных станках, имеют несколько обрабатываемых поверхностей, что определяет необходимость многоинструментальной наладки. Револьверная головка позволяет осуществить такую наладку, так как имеет несколько гнезд для крепления державок с инструментом. В державке, в свою очередь, может быть установлено также несколько инструментов. Сочетание поперечного суппорта с револьверной головкой дает возможность обрабатывать несколько поверхностей детали одновременно. Многоинструментальная наладка станков требует значительных затрат времени, поэтому токарно-револьверные станки применяют в серийном производстве.

Технические особенности установок

Токарные агрегаты данной группы также имеют некоторое дополнительное оснащение – планшайбы, трех или четырехкулачковые патроны. Последние работают благодаря встроенному приводу, который может быть ручным или гидравлическим. Это позволяет осуществлять обработку заготовок, имеющих большие габариты. Чаще всего такие детали можно получить при помощи литья, ковки или штамповки.

Некоторые технические особенности имеют агрегаты револьверного типа, которые предназначены для работы с прутковым элементами. Они оснащены шпинделем с небольшим отверстием. Также данные агрегаты имеют специальный механизм, который обеспечивает подачу и последующую фиксацию заготовки в нужном положении. Если такие станки оборудовать подходящим патроном, они подойдут для обработки других деталей, которые получены способом литья, штамповки или ковки.

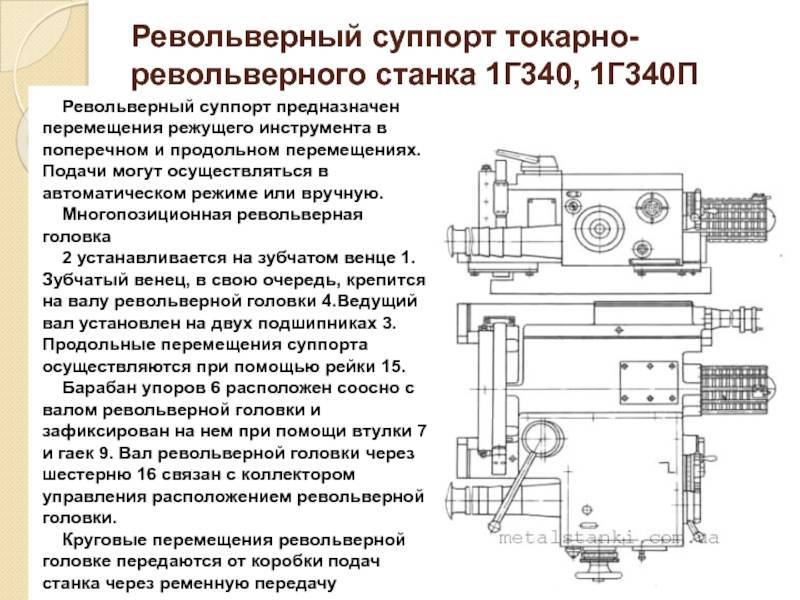

Расположение оси, относительно которой вращается рабочая головка устройства, влияет на количество суппортов. Если она находится горизонтально, тогда устанавливается элемент, который способен совершать только круговые и продольные движения.

Когда ось размещается вертикально или под уклоном, тогда на ней могут монтироваться два суппорта – револьверный и поперечный. На последнем элементе станка можно устанавливать два резцедержателя. Они обеспечивают одновременное нахождение до шести рабочих инструментов, что очень удобно во время эксплуатации оборудования.

Резцедержатель

Общая информация об оборудовании

Стальные хромированные прутки

Данные станки способны работать с различными заготовками – прутками, отливками, поковками и многими другими. Также их можно применять для деталей, которые прошли обработку на другом оборудовании. Токарно-револьверные агрегаты целесообразно использовать для выполнения высокотехнологических операций, которые подразумевают частую смену рабочего инструмента.

Такие широкие возможности оборудования достигаются его конструктивными особенностями. Все инструменты фиксируются в нужной последовательности и определенном положении в специальном приспособлении. Это револьверная головка, которая способна совершать поворот после выполнения определенных рабочих операций.

Также она позволяет в определенный момент использовать конкретный инструмент, который необходим именно сейчас. Чтобы ограничить перемещение применяемых режущих элементов, револьверная головка оснащена специальными упорами. Они необходимы для того, чтобы ограничить подачу инструмента в определенных направлениях.

Токарно-револьверные станки с ЧПУ или даже те модели, которые не имеют программного управления всеми процессами, предоставляют возможность обработки деталей при помощи рабочих элементов разного типа. При этом все происходит без проведения дополнительных операций. Во время обработки заготовок не нужно вносить никаких изменений в настройки.

Техника безопасности

Перед работой с оборудованием необходимо пройти медицинскую комиссию. Также требуется обучение работе и технике безопасности. Она включает в себя следующие правила:

- Выполнять только ту работу, которая вам предоставлена, и только безопасным способом.

- Работать только на том оборудовании, в работе с которым у вас имеются специальные навыки.

- Работать только в специальной униформе, которая выдается перед началом работы.

- Работнику должны обеспечить широкое пространство для работы.

- Перед работой требуется проверка исправности аппарата.

- Ни в коем случае не пытаться ремонтировать устройство самостоятельно. Не трогать внутренний механизм станка

- На рабочем месте не должно находиться лишних предметов.

- Обрабатываемая деталь должна быть прочно закреплена.

- Не прикасаться к обрабатываемому материалу.

- Не прикасаться к заготовкам во время работы.

Некоторые особенности станков

Агрегаты, описанные выше, характеризуются довольно высоким уровнем производительности. Если сравнивать их с самыми примитивными токарными установками, это объясняется рядом факторов.

- Применение быстрых устройств подачи и затвердевания обрабатываемых деталей.

- Комбинаторная работа револьверного и поперечного суппорта.

- Быстрое изменение приспособления, которое используется в работе.

- Применением новых державок, а также различных инструментов, которые отличаются комбинированным видом.

Чтобы обеспечить высокую производительность и правильное функционирование, нужно грамотно выполнить настройку. Под грамотной настройкой понимают выбор инструментов, которые используются в работе и их монтаж в державки, а также изготовление и установку продольного или поперечного упора. Регулировка упора будет осуществляться в осевом или радиальном направлении.

На многих револьверных станках частота, а также подача и вращение будет выбираться с помощью командоаппарата. Патронные агрегаты, которые были произведены в России или ещё в Советском Союзе могут работать с заготовками, величина сечения которых от 15 до 60 см. Прутковое оборудование характеризуется такими параметрами: расстояние, на которое может двигаться головка, максимально велико, сечение изделий небольшое.

Простые револьверные станки используются на многих отечественных предприятиях. В последние годы можно заметить тенденцию обмена их на наиболее усовершенствованное оборудование, в котором есть числовое программное управление. Станки с ЧПУ имеют множество преимуществ, отличаются высоким уровнем автоматизации и функционирования, а также хорошей точностью обработки.

Параметры выбора токарно-револьверных станков

Выделяют следующие параметры:

- Расстояние между центрами (РМЦ) определяет максимальную длину обрабатываемой заготовки (например для станков ТС16К20Ф3 и ТС1640Ф3 составляет 1500 мм).

- Высота оси шпинделя над станиной станка определяет максимальный диаметр заготовки. У шпиндельной головки определенные модели токарных станков имеют выборку, позволяющую обрабатывать заготовки типа диск большего размера.Чем больше высота оси, тем большее количество позиций резцедержки может быть применено (или увеличивается сечение резца)

- Диаметр отверстия шпинделя характеризует максимальный диаметральный размер прутковой заготовки, проходящей через шпиндельную бабку. Этот параметр важен при обработке длинномерных заготовок, а также при обработке серии заготовок малой длины.

- Момент на шпинделе (измеряется в Н*м) характеризует мощностные параметры обрабатывающего станка и максимальный диаметр рассверливания заготовки, глубину резания и подачу инструмента. Современные мощные обрабатывающие токарные станки производят операции резания габаритных термообработанных заготовок.

- Бесступенчатое регулирование оборотов на всем рабочем диапазоне скоростей вращения шпинделя или внутри диапазона (например ТС16А20Ф3) позволяет производить более точную настройку режимов резания и получать более высокую скорость вращения шпинделя из-за отсутствия ограничений скорости вращения шестерен.

- Максимальная скорость вращения шпинделя: величина, определяющая диапазон обрабатываемых материалов и чистоту получаемой поверхности. На высоких скоростях производят изготовление деталей из вязких сплавов.

- Станки с наклонной станиной имеют более жесткую конструкцию, что повышает и жесткость всей системы станок-инструмент-деталь (ТС1720Ф3, ТС1720Ф4). Также обеспечивают удобство стружкоотведения (наличие транспортера). Телескопическая защита зоны резания увеличивает ресурс направляющих.

Консультанты нашей компании в любом случае помогут подобрать нужный станок под Ваши требования. Все вопросы Вы можете задать по телефонам 8 (4822) 620-620.

Это интересно: Токарно-винторезный станок 16К20Ф3 — характеристики, паспорт, схемы

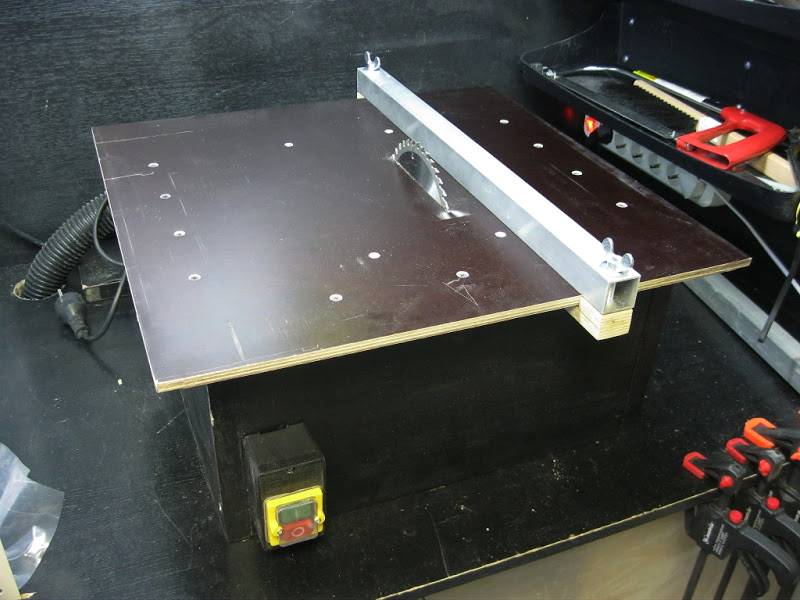

Пошаговая инструкция по установке на фрезерный станок?

Порядок и способ установки приспособления зависит от типа оборудования и конструкции самого приспособления.

- Установка угловой головки на горизонтально-фрезерный станок производится в следующей последовательности.

- Хобот станка отводится в крайнее переднее положение.

- Серьги снимаются с направляющих.

- Хобот отводится обратно в крайнее заднее положение и зажимается на направляющих.

- Конец шпинделя и отверстие головки очищается от масла, грязи, протираются насухо.

- Приспособление надеть на шпиндель, заведя поводки в пазы устройства.

- Закрутить 4 зажимных винта.

На холостом ходу проверить индикатором правильность установки. Технология установки узла на токарный станок отличается. Приспособление со стойкой и приводом монтируется на задней стенке суппорта и перемещается относительно детали вместе с ним.

- Проверить наличие отверстий на корпусе суппорта под крепление основания стойки. Досверлить недостающие.

- Установить стойку, направляющими под шпиндель в сторону оси вращения детали.

- Установить на место каретку и шпиндельный узел.

- Подключить фрезерную головку к электрической системе станка и ЧПУ.

- Проверить работу узла на холостом ходу.

- Вставить инструмент.

В рабочем режиме фреза будет перемещаться в автоматическом или ручном режиме.

Важно!

В зависимости от конструкции фрезерной головки для токарного станка, степеней перемещения по направляющим конструкции, она может устанавливаться на крышку салазок и переднюю бабку.

Настройка

Настройку станка производят при запуске серии одинаковых деталей. Она предусматривает:

- разработку: технологии изготовления детали;

- карты наладки;

карта предусматривает изображение детали, инструмента после завершения обработки (по каждому переходу);

производят подбор необходимого инструмента, оснастки, державок (при необходимости их проектируют, изготавливают);

выверяют расположение инструмента после установки, обеспечивающей получение нужного размера по эталонной детали;

устанавливают кулачки командоаппарата на места, позволяющие включить/отключить заданные по техпроцессу:

- обороты шпинделя;

величину подачи;

проводят аналогичные действия по оснастке, инструменту на следующей позиции головки согласно очередности операций;

регулируют гидравлику, обеспечивающую операции закрепления, подачи прутка;

производят окончательную наладку станка по полученным результатам обработки 2 деталей.

https://youtube.com/watch?v=_yb2NaWntls

1 Технические особенности

Токарно-револьверные станки выпускают в трёх модификациях:

- С горизонтальной осью.

- С вертикальной осью.

- С наклонной осью.

В отличие от классического варианта с горизонтальной поворотной осью рабочей головки, где присутствует только револьверный суппорт, в остальных вариантах присутствует также поперечный суппорт.

На поперечном суппорте существует два резцедержателя: передний и задний. Оба позволяют установить до шести рабочих режущих инструментов. При этом револьверная головка размещается на револьверном суппорте.

Немецкий токарно-револьверный станок с ЧПУ

Токарное оборудование револьверного вида может обрабатывать детали из прутков или штучных заготовок, размерами до 40 мм и 32 мм соответственно. В последнем случае для закрепления литых, штампованных или кованных изделий устанавливается патрон.

При оснащении специальным копировальным устройством или широкими резцами, строительный станок способен обрабатывать конусовидные болванки. Для работ с поверхностями фасонного типа копировальную линейку заменяют на копировальный шаблон, а специализированные токарные фасонные резцы действуют в поперечной подаче.

Станки выпускаются в двух классах точности: нормальном и повышенном. Так, токарно револьверный станок 1г340п будет с повышенной точностью, а его аналог 1г340 – с нормальной.

1.1 Классификация режущих инструментов

Режущие инструменты для токарно-револьверных станков выпускаются в трёх вариантах:

- Обычные.

- Специальные.

- Комбинированные.

Резец токарного станка

Для серийного производства используют резьбонарезные головки с различной формой гребёнками:

- круглые;

- тангенциальные;

- радиальные.

При этом максимальная точность достигается при использовании круглых гребёнок во время работы станка.

1.2 Функциональные возможности

Токарно-револьверные станки идеально подходят для осуществления следующих работ в серийном производстве:

- Обточки поверхности заготовки.

- Расточки отверстий различного диаметра.

- Зенкерование с целью очистки и сглаживания поверхностей обтачиваемой детали, а также для калибрования отверстий.

- Развёртывания, для устранения излишней шероховатости отверстий.

- Отрезки и подрезки торцов.

- Прорезки канавок.

- Нарезки внутренней и внешней резьбы с помощью метчика и плашки.

Револьверные автоматические станки с ходовым винтом имеют возможность выполнять разнообразную резьбу при помощи гребёнок и резцов.

Процесс работы токарного станка

Во время обработки детали режущие инструменты способны входить в работу как в последовательном режиме, так и в параллельном. После прохождения одного цикла обработки, револьверная головка меняет своё положение и заготовка начинает обрабатываться следующей насадкой.

Особенности токарно-револьверной группы

Особенности данной группы определяют увеличение показателя производительности в несколько раз. Конструкция многошпиндельных и других станков этой группы характеризуется следующими моментами:

- Все приспособления станка могут оперативно заменяться.

- Для ускорения процесса смены положения заготовки практически любой узел снабжается устройством быстрой подачи.

- Многорезцовые державки, применяемые в качестве оснастки также повышают производительность.

Не стоит забывать о том, что сложность конструкции усложняет и ремонт токарно-револьверного станка, а также требует своевременного проведения квалифицированного обслуживания.

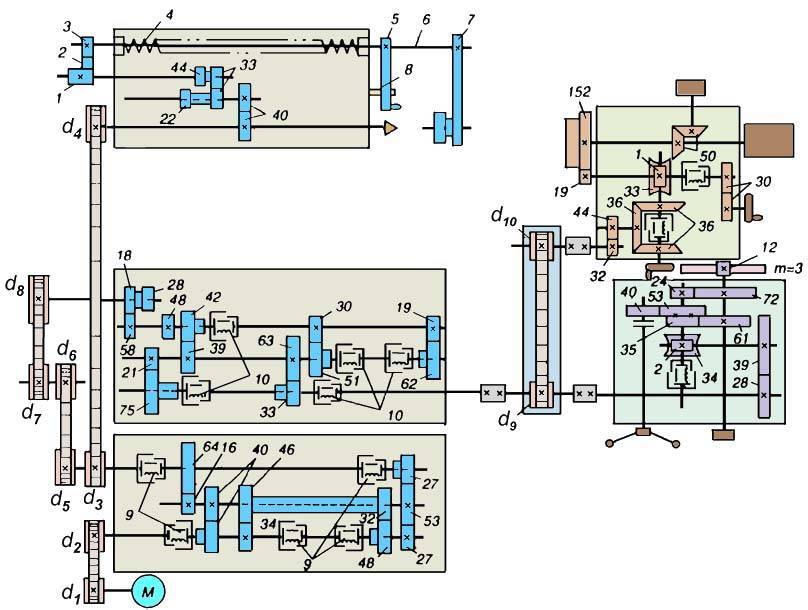

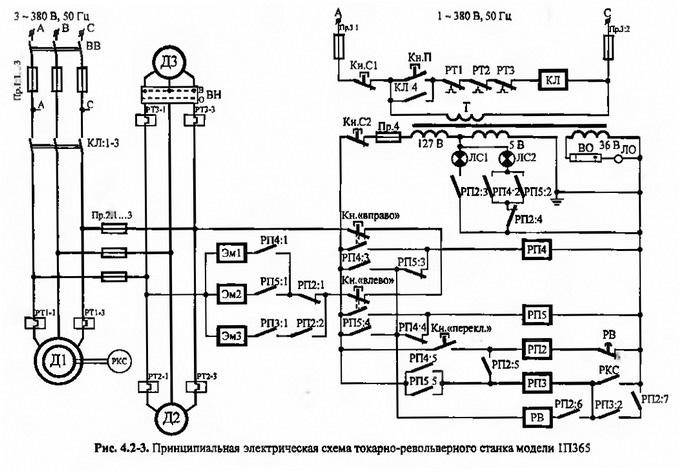

Электрическая схема токарно-револьверного станка на примере 1П365

Принцип работы определяет важность в правильной настройки механизмов, которые есть в оборудовании. Настройка проводится следующим образом:

- Для каждой заготовки проводится создание технологического процесса, в котором должна содержаться информация в последовательности расположения инструментов и их виде.

- Создаваемый чертеж должен также содержать информацию о том, какой вылет должен быть у режущего инструмента. Стоит помнить о том, что для получения высокоточных деталей учитывается то, насколько инструмент выходит за пределы револьверной головки.

- Некоторые модели предусматривают установку упоров, которые ограничивают продольную и поперечную подачу. На моделях с ЧПУ упоров нет, так как положение всех узлов контролируется высокоточным приводом.

Основная характеристика подобных станков заключается в диаметральном размере заготовки. Большинство моделей предназначено для работы с заготовки, диаметр поперечного сечения которых находится в пределе от 16 до 63 сантиметров

Рассматривая назначение прудковых станков следует уделить внимание следующим характеристикам:

- Наибольший показатель диаметра поперечного сечения, который может находится над суппортом.

- Максимальная длина прудка. Этот параметр также может зависеть от того, в каком помещении размещается станок.

- Пределы перемещения подвижных элементов конструкции.

Эти параметры указываются в описании токарно-винторезных станков. Также учитываются и другие характеристики, о которых пойдет речь ниже.

Токарные револьверные станки: достоинства и недостатки

К преимуществам работы с оборудованием этого типа относят в первую очередь высокую скорость обработки и изготовления деталей. Также револьверные станки удобны тем, что процесс выточки заготовок на них может осуществляться с использованием ПО. Именно станки с ЧПУ получили на предприятиях наиболее широкое распространение. Также к плюсам этого оборудования относят низкий уровень отходов при обработке деталей и возможность быстрой замены или заточки затупившегося инструмента.

Довольно-таки высокая стоимость — это, пожалуй, единственный недостаток, которым отличаются такие токарные станки. Цены на оборудование этой разновидности колеблются в пределах 120-250 тыс. руб. Модели с ЧПУ стоят еще дороже — в среднем около 750 тыс. руб.

Библиография

- .

- Hounshell, Дэвид А. (1984), От американской системы к массовому производству, 1800–1932 годы: развитие производственных технологий в США, Балтимор, Мэриленд: издательство Университета Джона Хопкинса, ISBN 978-0-8018-2975-8, LCCN , OCLC

- H.W. Ward & Co., Ltd (1938), Справочник оператора (4-е изд.), Dale Road, Bournbrook, Birmingham, England: H.W. Ward & Co., Ltd.

- ссылка от HathiTrust.

Rolt, L.T.C. (1965), Краткая история станков, Кембридж, Массачусетс, США: MIT Press, OCLC 250074. Совместное издание опубликовано как Rolt, L.T.C. (1965), Инструменты для работы: краткая история станков, Лондон: Б. Т. Бэтсфорд, LCCN 65080822.

Особенности конструкции

Технология создания токарно-револьверных станков довольна непроста. Устройство имеет очень сложную конструкцию, в которой выделяют несколько элементов:

- Коробка скоростей.

- Суппорт.

- Узел шпинделя.

Коробка скоростей

Скоростная коробка устройства отвечает за количество выполняемых оборотов. С количеством оборотов переключается скорость станка.

В механизме содержится 3-4 электромагнитные муфты, которые определяют количество скоростей устройства. Муфта состоит из металлических дисков.

Как правило, в каждом станке содержится по 4 муфты – 2 электромагнитные и 2 обгонные. Между ними находится 1 двухвенцовый зубчатый блок. Он обеспечивает работу деталей коробки, позволяя скоростям переключаться.

Суппорт

Суппорт токарного станка отвечает за перемещение резца по оси шпинделя.

Деталь представляет собой конструкцию в виде креста, состоящую из 3 элементов – каретка, поперечные салазки и резцовые салазки.

Узел шпинделя

Узлы металлорежущего револьверного станка передают энергию от двигателя к рабочим инструментам.

В шпинделе содержится 8 узлов:

- Станина – соединяет узлы аппарата.

- Передняя бабка – фиксирует и вращает обрабатываемый материал.

- Задняя бабка – устанавливает режущий инструмент.

- Суппорт – перемещение резца по оси.

- Коробка подач – передача движения.

- Ходовой вал – сообщает суппорту о наличии материала для обработки.

- Ходовой винт – нарезание резьбы.

- Фартук – останавливает ходовой вал и активирует суппорт.