Способы сверления

В зависимости от типа производства и поставленной задачи обработка металлов сверлением может выполняться разными способами.

Сверление по кондуктору и по разметке

В мелкосерийном и единичном производстве сверление отверстий в деталях выполняют по разметке. К сверловщику заготовки поступают уже размеченными (с нанесенными на них центром будущего отверстия и контрольными окружностями). Прежде всего проводится предварительное сверление. Оно осуществляется с ручной подачей, диаметр пробного отверстия примерно 0,25D. Далее шпиндель со сверлом отводят, стружку удаляют и проверяют, совпала ли полученная пробная окружность с размеченной контрольной окружностью. При точном совпадении сверление металла продолжается и доводится до конца. При отклонении необходима корректировка: в том направлении, куда необходимо сместить сверло, узким зубилом прорубают канавки, по которым оно должно уйти в нужную точку. После этого продолжают сверление до достижения желаемого результата.

В условиях массового производства чтобы сократить время на настройку станка и сделать обработку деталей на сверлильных станках более точной, применяют кондукторы. Они предназначены для фиксирования заготовки в нужном положении и точного направления режущего инструмента в соответствии с требованиями технологического процесса. Обрабатываемая деталь ставится в установочную базу, а направление сверлу обеспечивают кондукторные втулки. Рабочий не занимается настройкой станка и/или проверкой точности настройки, а только устанавливает заготовку, включает и выключает станок, после чего снимает обработанную заготовку и устанавливает следующую. Тем самым сокращается время, расходуемое на операцию сверления отверстий в деталях, повышается точность обработки. Кондукторы не используют на единичном производстве из-за того, что изготавливать специальное приспособление для сверления отверстий в нескольких деталях нерентабельно.

Сквозные и глухие отверстия

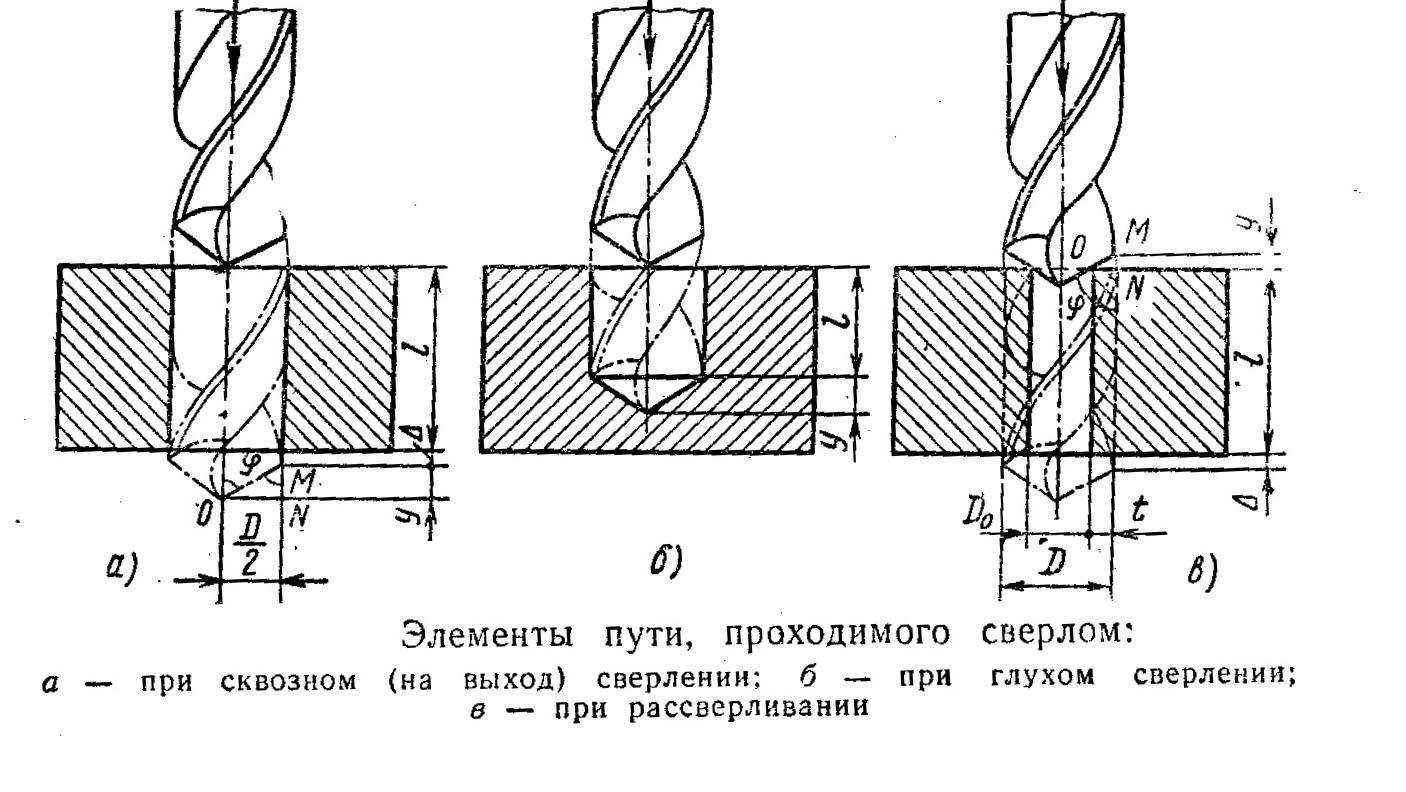

Отверстия, проходящие через всю деталь, называют сквозными, а высверливаемые на определенную глубину — глухими. Процессы их сверления имеют существенные различия. Так, к примеру, в момент выхода сверла из заготовки с противоположной стороны сверло может заклинить, либо оно может сломаться из-за резкого уменьшения сопротивления материала заготовки. Учитывая, что операции на сверлильном станке выполняются обычно с механической подачей, необходимо перейти на ручную подачу и уменьшить скорость подачи до самой малой.

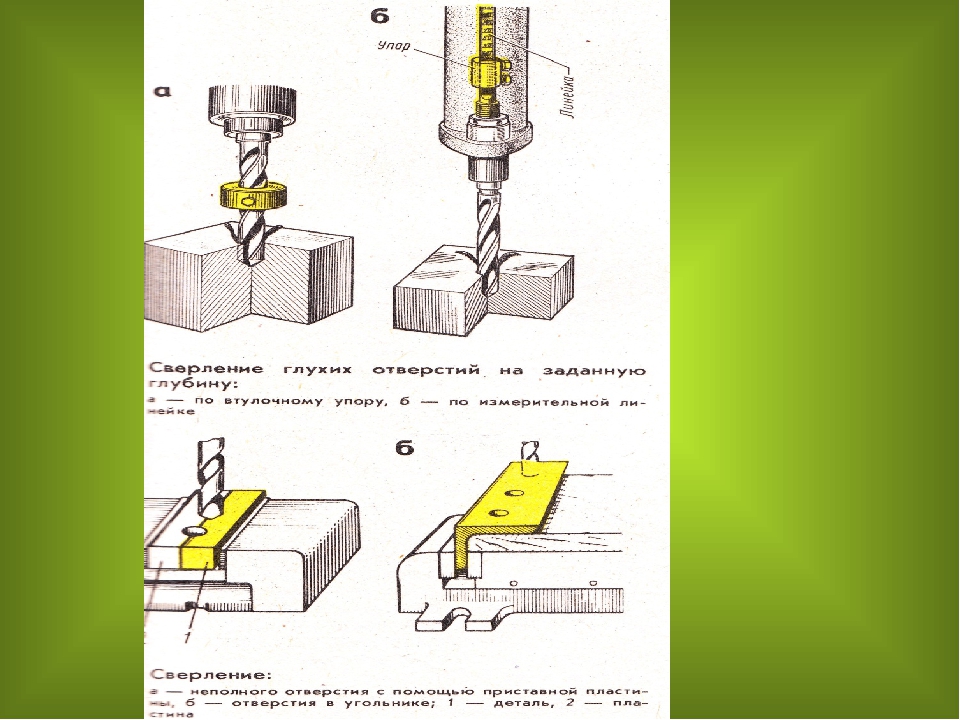

Для сверления глухих отверстий существует три способа:

- На станках с устройством автоматического отключения подачи шпинделя при настройке на изготовление детали задается необходимая глубина сверления.

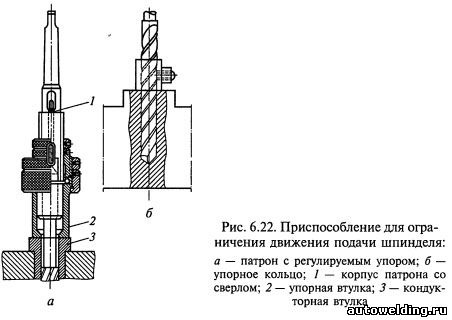

- На станках без устройства автоматического отключения подачи применяют специальный патрон с регулируемым упором, устанавливая упорную втулку относительно корпуса на требуемую глубину сверления (точность до 0,5 мм).

- Если не нужна большая точность по глубине, ее отмечают мелом непосредственно на сверле.

Обработка глубоких отверстий

В случае выполнения глубоких отверстий, необходимо выполнить все подготовительные операции в той же последовательности, как и обычных:

- Установка соосности задней бабки и шпинделя.

- Закрепление заготовки.

- Подготовка и установка режущего инструмента.

- Торцевание заготовки.

- Выполнение углубления в торце заготовки.

При этом нужно придерживаться нескольких рекомендаций:

- Глубокое сверление нужно начинать коротким инструментом на глубину равную диаметру сверла, а затем менять на основное. Это поможет избежать отклонения основного сверла от нужного направления.

- В начале резания для увеличения жёсткости длинного сверла, его подпирают сбоку обратной стороной резца закреплённого в резцедержателе.

https://youtube.com/watch?v=xhtNFCjs3qU

Особенности станков с ЧПУ

При работе на токарных станках можно применять ЧПУ (числовое программное управление). Это даёт преимущества только при производстве больших партий изделий. Так как отладка и настройка таких машин занимает много времени, требует создание специальных программ и наличие квалифицированного оператора-наладчика. Преимущества использования станков ЧПУ:

- Освобождение оператора (токаря) от любых расчётов.

- Повышается точность обработки деталей.

- Минимизируется человеческий фактор.

- Повышается безопасность труда.

- Повышение производительности труда.

- Возможность круглосуточной работы и без выходных.

- Снижает затраты на производство единицы продукции.

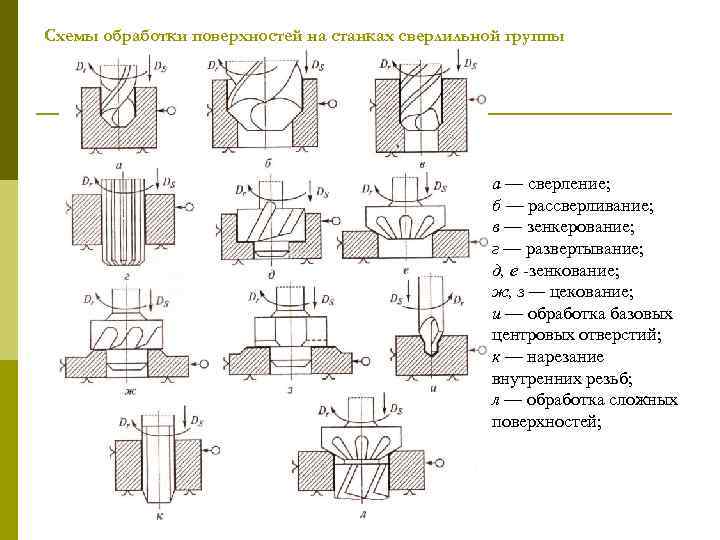

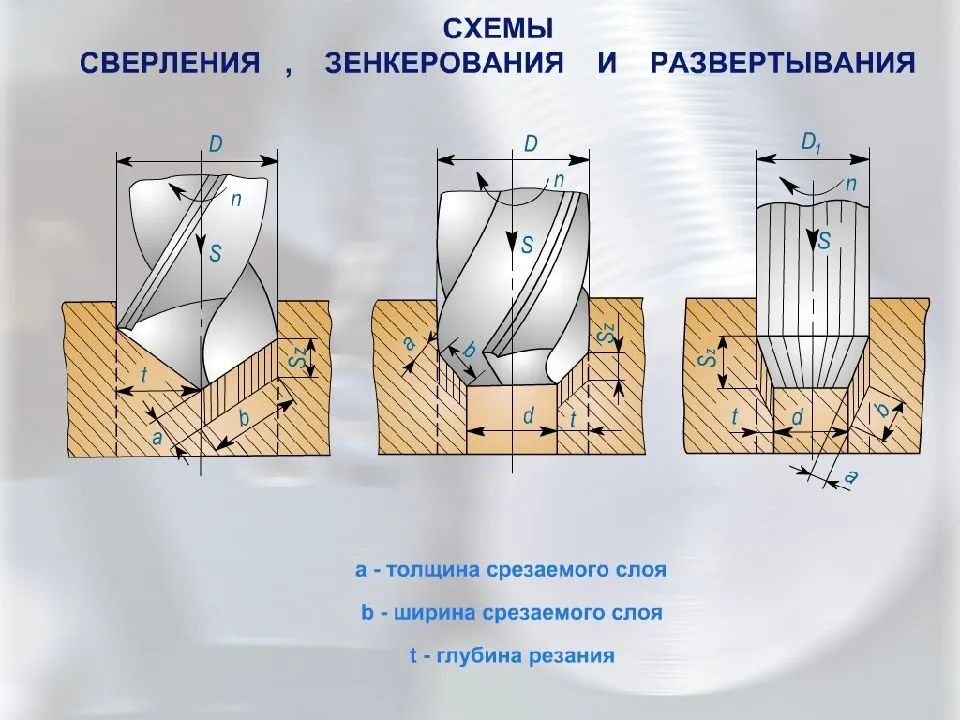

Зенкерование, развертывание и растачивание оверстий.

Главная Избранные Случайная статья Познавательные Новые добавления Обратная связь FAQ

⇐ ПредыдущаяСтр 6 из 6

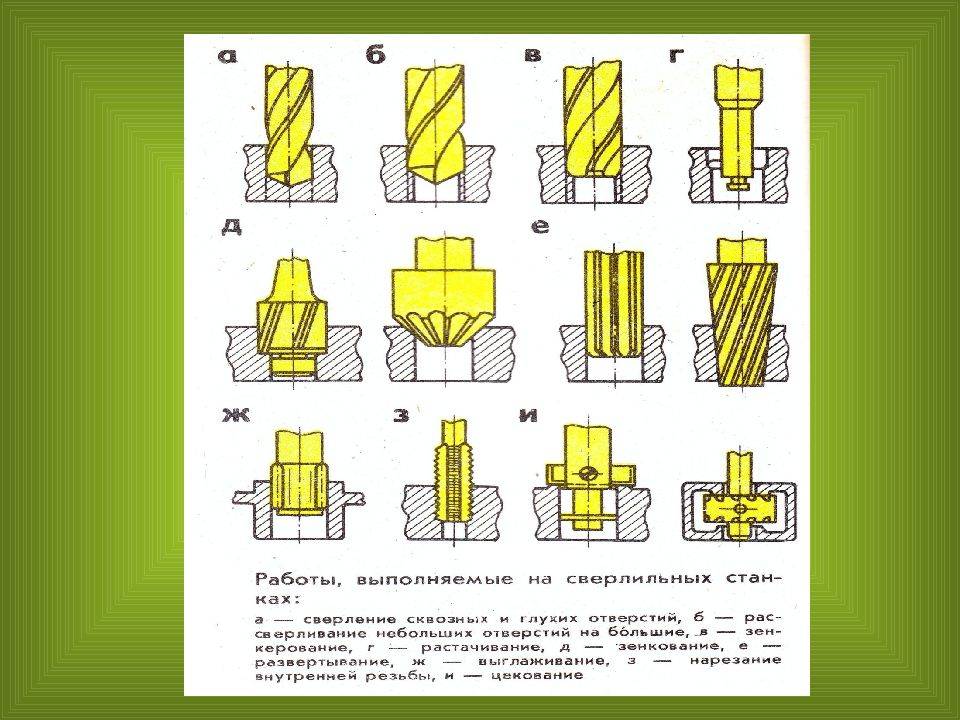

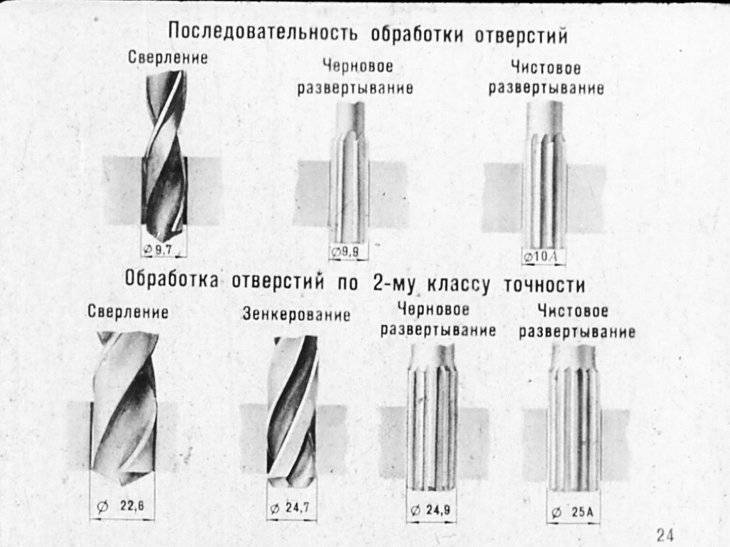

Зенкерование

производится для обработки: отверстий в заготовках, полученных отливкой, штамповкой или предварительно просверленных; цилиндрических и конических углублений (под головки винтов, заклепок и т. п.); фасок. В связи с более благоприятными условиями резания, большей жесткостью и стойкостью режущего инструмента зенкерованием получают отверстия с точностью до 10-го квалитета и шероховатостью Rz2,5.

Зенкеры

отличаются от спиральных сверл тем, что имеют не две, а три или четыре режущие кромки, расположенные на заборном конусе, и не имеют перемычки (рис. 29). Зенкер, подобно сверлу, закрепляют в коническом отверстии пиноли задней бабки и подают к заготовке вручную, вращая маховичок задней бабки. Припуск под зенкерование составляет 0,5—2 мм на сторону в зависимости от диаметра отверстия.

Подача при работе зенкерами из быстрорежущей стали составляет 0,3—1,2 мм/об, твердосплавными зенкерами — 0,4—1,5 мм/об; скорость резания соответственно 20—30 и 60—180 м/мин.

Рис. 29. Зенкеры: а

— устройство;б — четырехперый цельный быстрорежущий;в — твердосплавный;г — насадной быстрорежущий;д — насадной твердосплавный;е — насадной со вставными ножами.

Развертывание

— это точная чистовая обработка отверстий. Развертывание обеспечивает получение отверстий с точностью до 7-го квалитета и шероховатостью Ra0,25, а обработка по- следовательно двумя развертками позволяет получить шероховатость поверхностиRa0,08. Развертыванием нельзя устранить биение или перекос отверстия, если они остались после предыдущей обработки.

Операция развертывания выполняется многолезвийным инструментом — разверткой. Различают развертки: ручные и машинные (рис.30), хвостовые и насадные, цельные и сборные(со вставными ножами). Применяют также регулируемые (установочные) развертки, размер которых можно изменять в небольших пределах.

Развертка состоит из рабочей части, шейки и хвостовика. Хвостовик машинных разверток -конический (конус Морзе), ручных — цилиндрический с квадратом под вороток.

Перед развертыванием отверстие и инструмент очищают от грязи, стружки и протирают. Если хвостовик развертки закреплен непосредственно в пиноли задней бабки, то даже незначительная несоосность хвостовика и рабочей части развертки, перекос пиноли или загрязнение посадочного конуса вызовут неравномерное срезание припуска: отверстие будет иметь больший диаметр у торцов и меньший — в середине детали.

Припуск на развертывание зависит от диаметра отверстия и от обрабатываемого мате- риала (0,08—0,20 мм на сторону).

Подача при развертывании принимается в 2—3 раза большей, чем при сверлении отверстия того же диаметра, а скорость резания в 2— 3 раза меньше. Значение подачи не влияет на шероховатость обработанного отверстия, так как она за- висит только от состояния кромки на калибрующей части инструмента. Низкая скорость резания при развертывании объясняется тем, что на режущей кромке не образуется нарост (налипание металла).

Развертывание производится с применением СОЖ (минеральное масло при обработке стали, керосин при обработке чугуна).

Рис.30. Машинные развертки: а —

хвостовая регулируемая со вставными ножами;б — хвостовая твердосплавная;в — насадная твердосплавная.

Растачивание

производится в целях увеличения диаметра, а также для обеспечения высокой точности и качества поверхности отверстий, полученных сверлением либо образованных в литых или штампованных заготовках. Растачивание обеспечивает получение отверстий с точностью до 7-го квалитета шероховатостью Rz2,5. Растачиванием можно исправить положение оси отверстия.

Рис.31 Технологический процесс обработки отверстия диаметром 50H8

При повышенных требованиях к точности отверстие после предварительного сверления рассверливают, а затем растачивают (рис.31). Растачивание является наиболее универсальным способом обработки отверстий большого диаметра.

Глубину растачиваемого отверстия измеряют линейкой, штангенглубомером, проверяют шаблоном или с помощью лимба продольной подачи. Диаметр контролируют штангенциркулем, с помощью лимба поперечной подачи и другими способами. Внутренние торцы и уступы подрезают расточным упорным резцом при поперечной подаче к оси заготовки. Рассмотрим изученные операции обработки металлов на токарном станке на примере технологического процесса изготовления втулки (см. рис.32).

Рис.32 Схема технологического процесса изготовления втулки из прутка в единичном производстве.

⇐ Предыдущая6

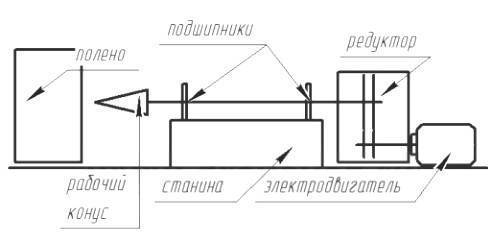

Оборудование и приспособления для сверления

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание.

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением.

Кроме сверлильных станков для решения этих задач используют различные токарные станки.

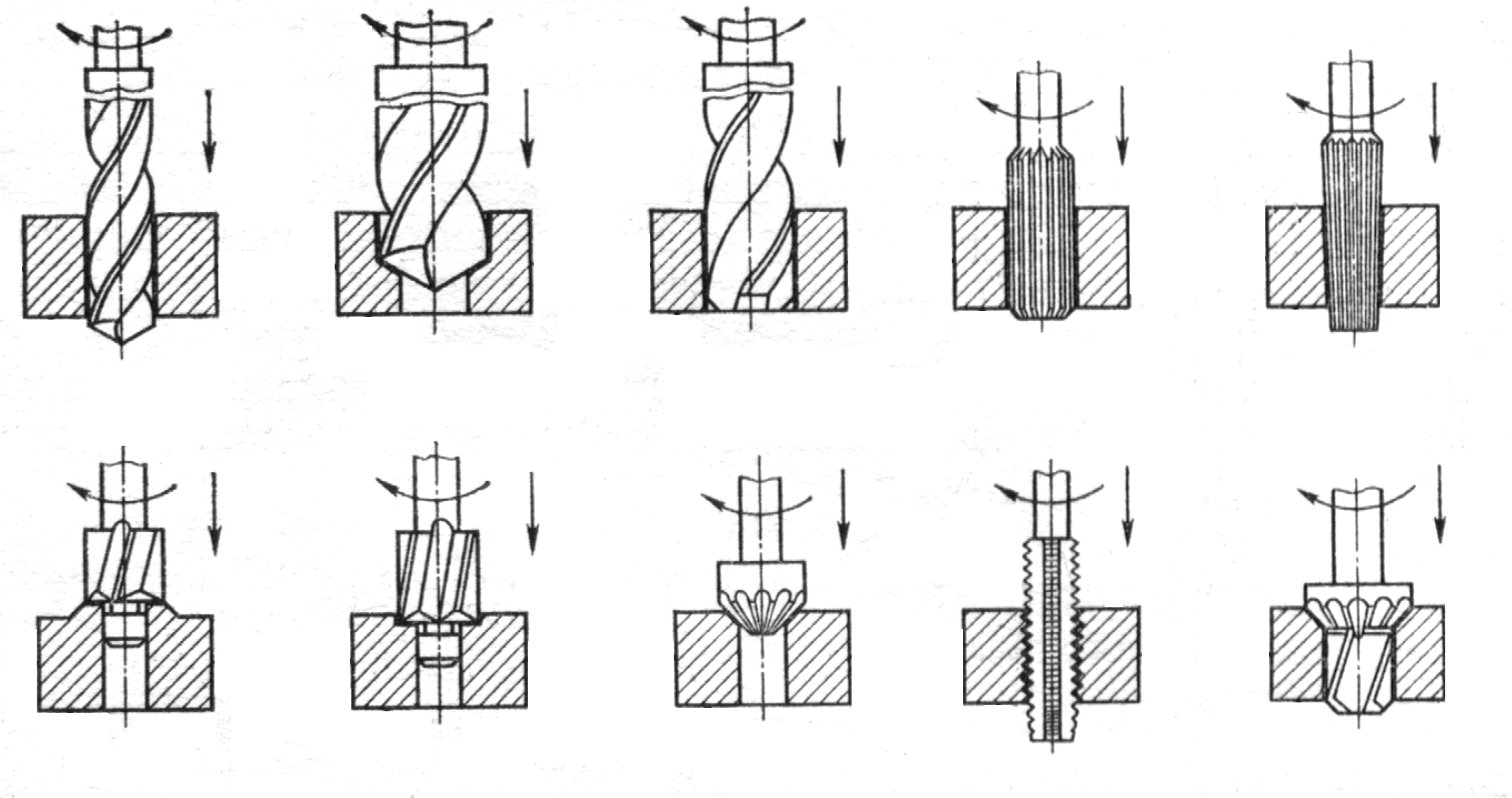

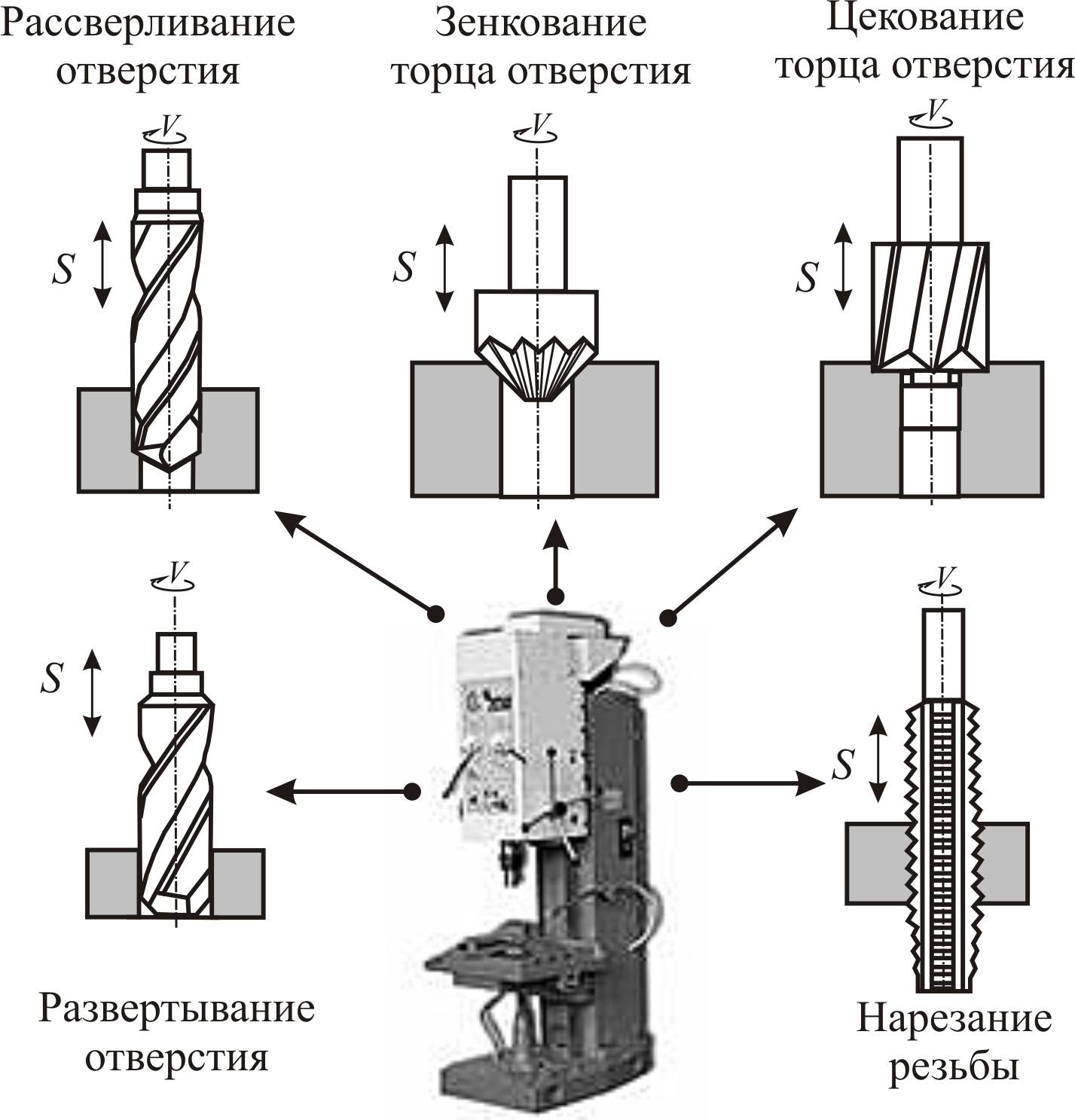

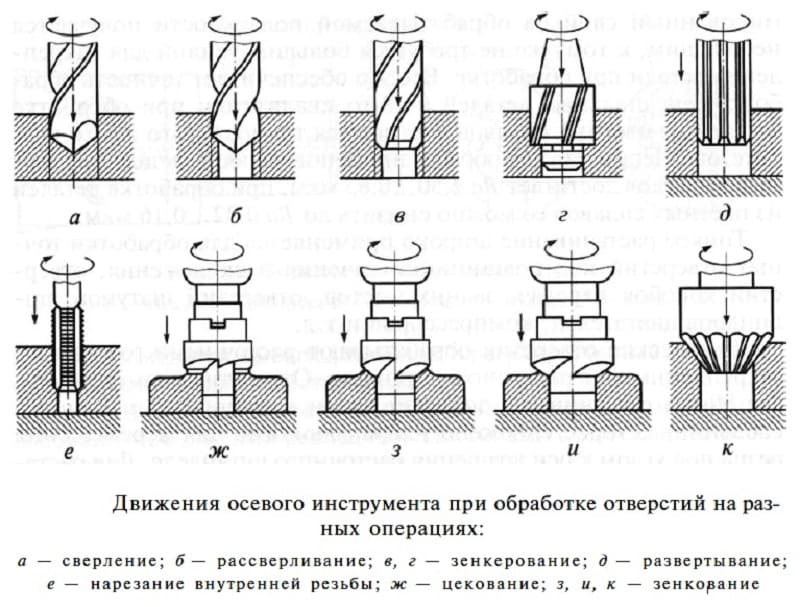

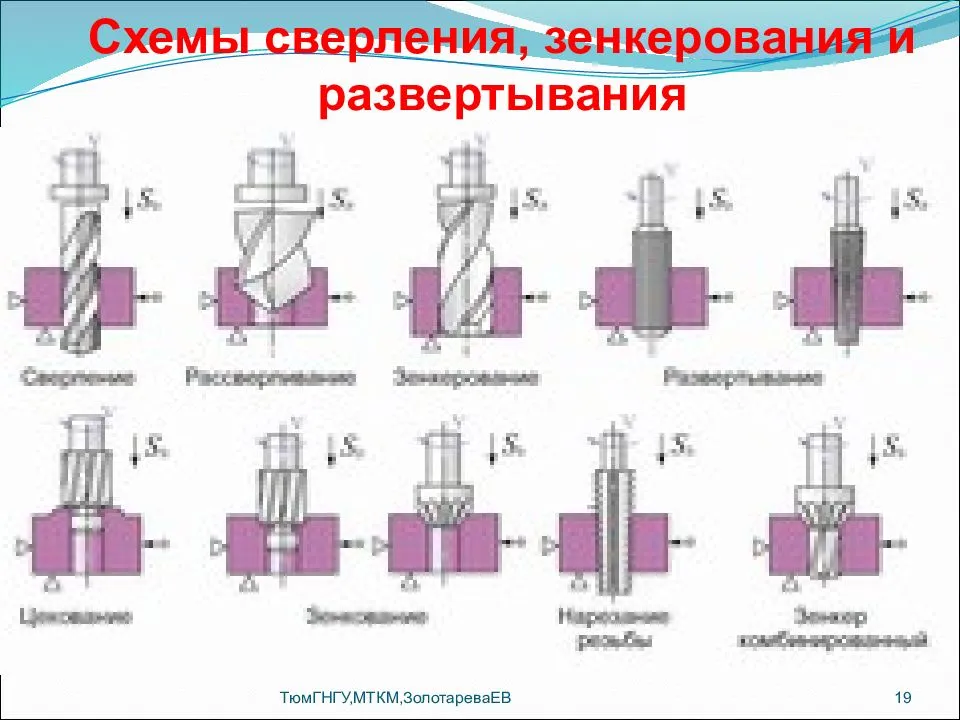

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

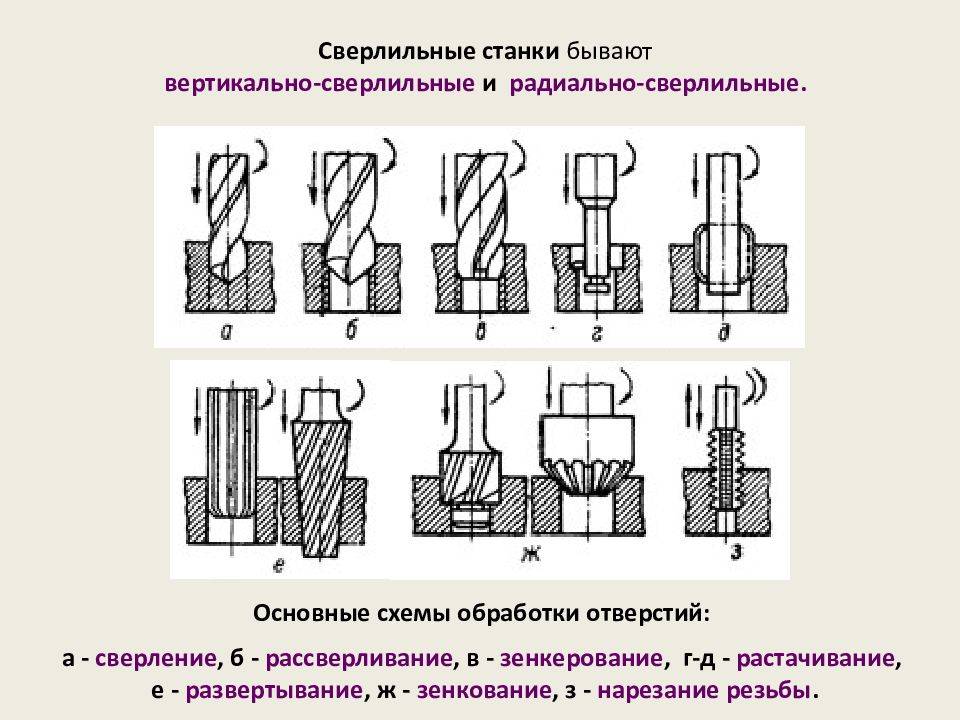

Обработка отверстий: сверление, развертывание, зенкование

В процессе изготовления, ремонта и даже сборки деталей механизмов нередко возникает необходимость выполнения всевозможных отверстий. Для этого предусмотрены операции сверления, зенкования, зенкерования.

Сущность перечисленных выше процессов металлообработки заключается в следующем: снятие слоя материала с обрабатываемой поверхности осуществляется посредством вращательно-поступательных движений режущего инструмента, будь то сверло или зенкер, относительно оси. Подобное движение может создаваться посредством ручных либо механизированных устройств, а также на станочном оборудовании.

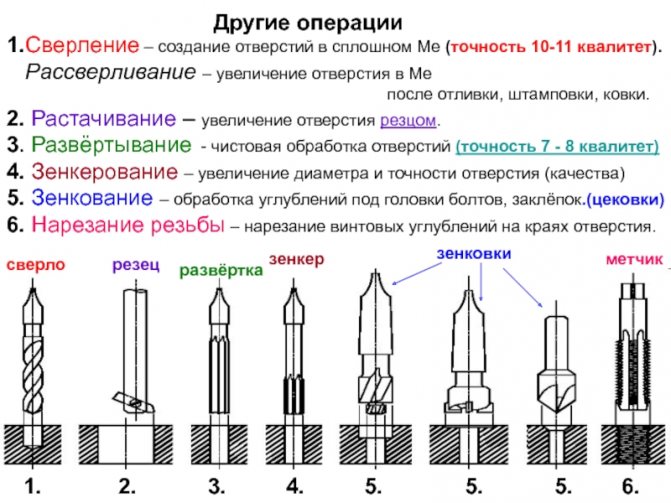

Сверление

Выполнить отверстие в сплошном металле можно при помощи сверления. При этом используются, как правило, сверла из инструментальных сталей и твердых сплавов. Этот режущий инструмент снабжается коническим хвостовиком. Благодаря ему сверло можно запросто установить в конусное отверстие, предусмотренное в пиноли задней бабки. Причем, несовпадение размеров конусов компенсируется специальными переходными втулками.

Чтобы минимизировать трение инструмента о поверхность отверстия, в процессе сверления применяется СОЖ (смазывающе-охлаждающая жидкость). В особенности это касается обработки заготовок, выполненных из стали и алюминия. Детали из чугуна, латуни и бронзы допускается обрабатывать без охлаждения. В целом, охлаждающая жидкость снижает температуру сверла, которое сильно нагревается от теплоты, выделяемой вследствие трения инструмента о стенки отверстия, уменьшает возникающее трение и упрощает отвод стружки. К тому же, использование СОЖ увеличивает производительность, повышая скорость резания практически в полтора раза.

Смазывающе-охлаждающая жидкость подбирается, исходя из обрабатываемого материала:

• для конструкционной стали — эмульсия; • для легированной стали — компаундированные масла; • для алюминиевого сплава и чугуна — керосин, эмульсия.

Чтобы повысить эффективность работы спиральных сверл, применяются различные методы:

• подтачивается поперечная кромка; • изменяется угол при вершине; • используется двойная заточка и т.п.

Что касается точности получаемых отверстий, то их диаметр больше диметра сверла. При сверлении инструмент уводит немного в сторону от оси, что обуславливается допускаемыми неточностями при заточке сверла либо при его установке. На это оказывает негативное влияние и неравномерность твердости обрабатываемого материала.

Зенкерование

Зенкерование — обработка отверстий зенкерами, предполагающая повышение точности исполнения и улучшение качества поверхности. Зенкер представляет собой более производительный по сравнению со сверлом режущий инструмент. Он используется для увеличения диаметра отверстия, полученного методом литья, штамповки или предварительного сверления. Для их изготовления лучше всего подходит быстрорежущая сталь. В некоторых случаях (в основном, при тяжелых условиях резания) зенкера оснащаются твердосплавными пластинами.

Наиболее распространенные и часто используемые зенкера:

• с коническим хвостовиком — схожий со спиральным сверлом инструмент, имеющий три винтовые канавки и три режущие кромки. Такое конструктивное исполнение гарантирует большую жесткость, благодаря которой можно повышать режимы резания и производительность. Этот инструмент используется для обработки отверстий, диаметр которых находится в пределах 10-40 мм;

• насадные — цельный инструмент, оснащенный режущими твердосплавными пластинами. Этими зенкерами можно обрабатывать отверстия диаметром 32-80 мм, причем, обработка отверстий диаметром от 50 до 100 мм осуществляется инструментом со вставными ножами. Их конструкцией предусмотрено четыре винтовые канавки и, как следствие, четыре режущие кромки.

Зенкование

Обработка верхней части отверстия называется зенкованием. Оно выполняется для получения фасок, а также цилиндрических углублений. Зенковка направляется тремя/четырьмя ленточками и снимает небольшой припуск, поэтому такая обработка намного точнее сверления. В процессе работы она не уводится в сторону от оси, за счет чего сохраняется нужная прямолинейность, правда, для этого отверстие должно быть предварительно расточенным до диаметра зенковки на глубину, равную половине длины инструмента. Зенковка намного прочнее сверла, поэтому обработка может производиться на большей подаче. К тому же, данный инструмент имеет больше режущих кромок, за счет чего толщина стружки, снимаемой каждым лезвием, намного меньше, чем снимаемый слой метала сверлом. Этим, собственно, обусловлена высокая чистота обработанной поверхности. Перейти к списку статей >>

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

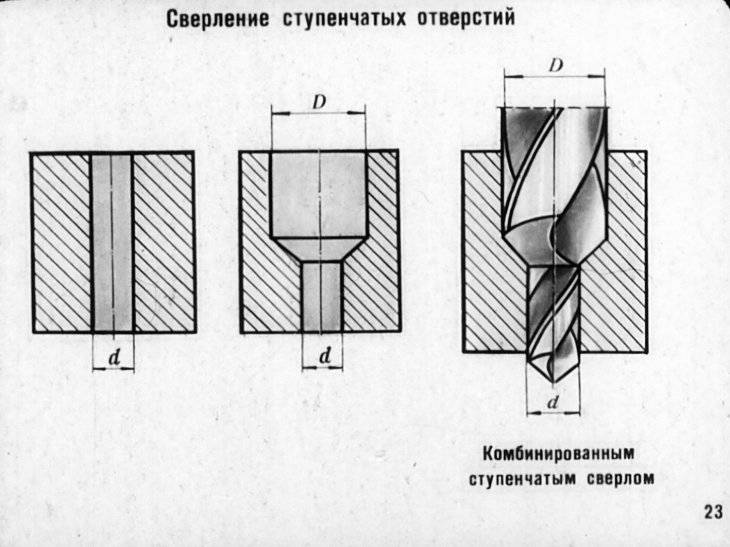

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

Сверление по кондуктору

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

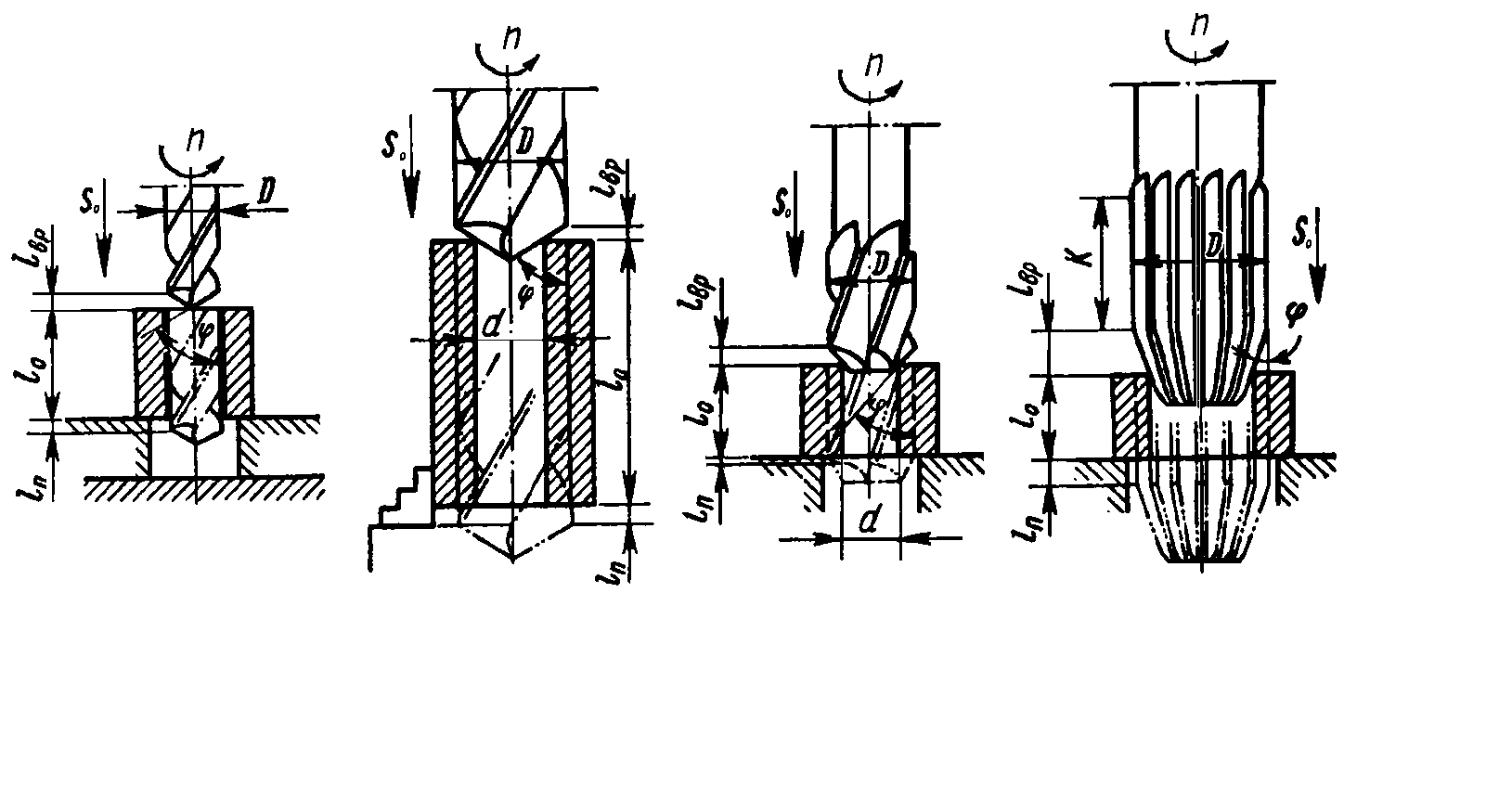

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину.

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая.

При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

Известны три основных способа сверления глухих отверстий.

Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1…0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.22, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки.

Глубину сверления глухого отверстия периодически проверяют глубиномером, но этот способ требует дополнительных затрат времени, так как приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

Техника безопасности и общие рекомендации

Работайте в защитной одежде

Работайте в защитной одежде

- Выполняя любые монтажные работы, особенно с электроинструментом, всегда одевайте хотя бы перчатки.

- Чтобы не дышать выбрасываемой в воздух пылью стоит надеть хотя бы простую медицинскую маску за 2 рубля. Не помешает и головной убор, особенно если сверлите на высоте и мусор может сыпаться вам на голову.

- Во время сверления инструмент нужно держать крепко и ровно. Бывают случаи, когда бур клинит в отверстии, и перфоратор может вырвать из рук, что чревато травмами. Бур должен входить в стену только перпендикулярно ей (если не используются специальные приспособления), любые перекосы могут привести к тому, что часть стены выкрошится.

- Очень удобно, когда у перфоратора или дрели установлена дополнительная рукоятка – так инструмент держать проще и надежнее.

Мастер держит перфоратор крепко двумя руками

Цены на популярные модели перфораторов

Перфораторы

Режим работы для инструмента выбирается в зависимости от типа поверхности, с которой вы имеете дело. Величина сверл или коронок подбирается по размерам анкеров и прочего оборудования, которое будет устанавливаться в отверстие.

Основной принцип, используемый при сверлении – материал, которым вы это делаете, должен быть прочнее материала стены, то есть сверлом по дереву, не имеющего никакого дополнительного напыления, бетон просверлить вы никак не сможете, поэтому так важно подобрать инструмент правильно

![§ 14. обработка отверстий. сверлильные станки [1968 орнис н.м. - основы механической обработки металлов]](https://snabkz.ru/wp-content/uploads/e/c/6/ec61e7faa03291889b33be1afaea736d.jpeg)