Нарезка резьбы на алюминии

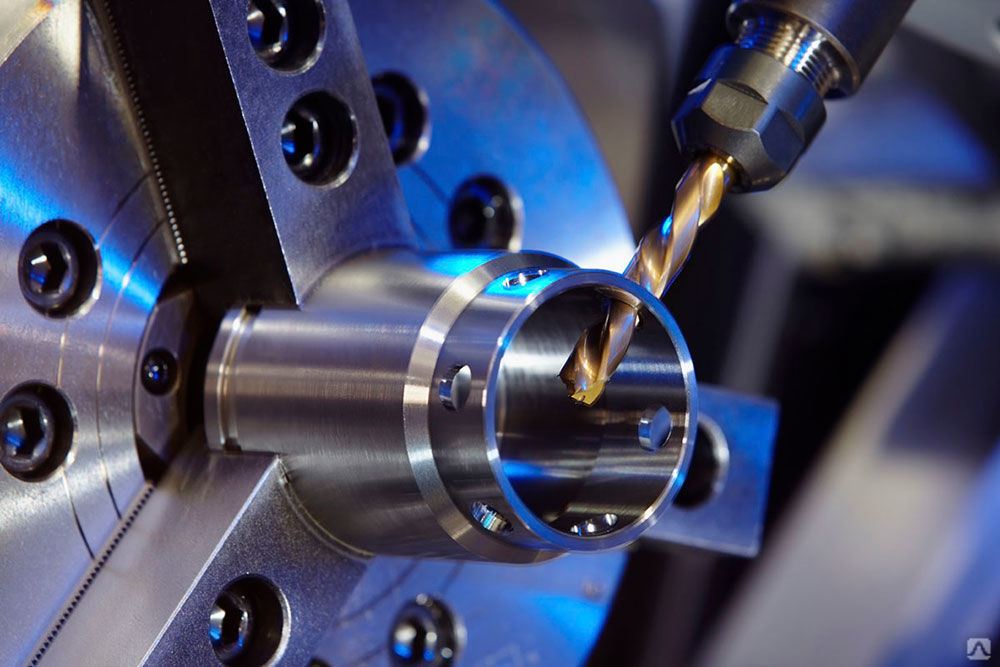

Внутренние и внешние резьбы на дюралевых деталях делают всеми обыкновенными способами механической обработки, также способом накатки с пластической деформацией материала (набросок 5). Идеальнее всего резьба выходит на термически упрочняемых дюралевых сплавах. До поперечника 6 мм используют обыденные метчики для стали, а для огромных поперечников используют особые метчики для алюминия. Метчики для алюминия имеют увеличенные канавки для удаления стружки.

Для выполнения внешней резьбы обычно используют обыденные плашки, также способы пластической накатки без образования стружки.

Набросок 5 – Вырезка резьбы в алюминии

Мир науки

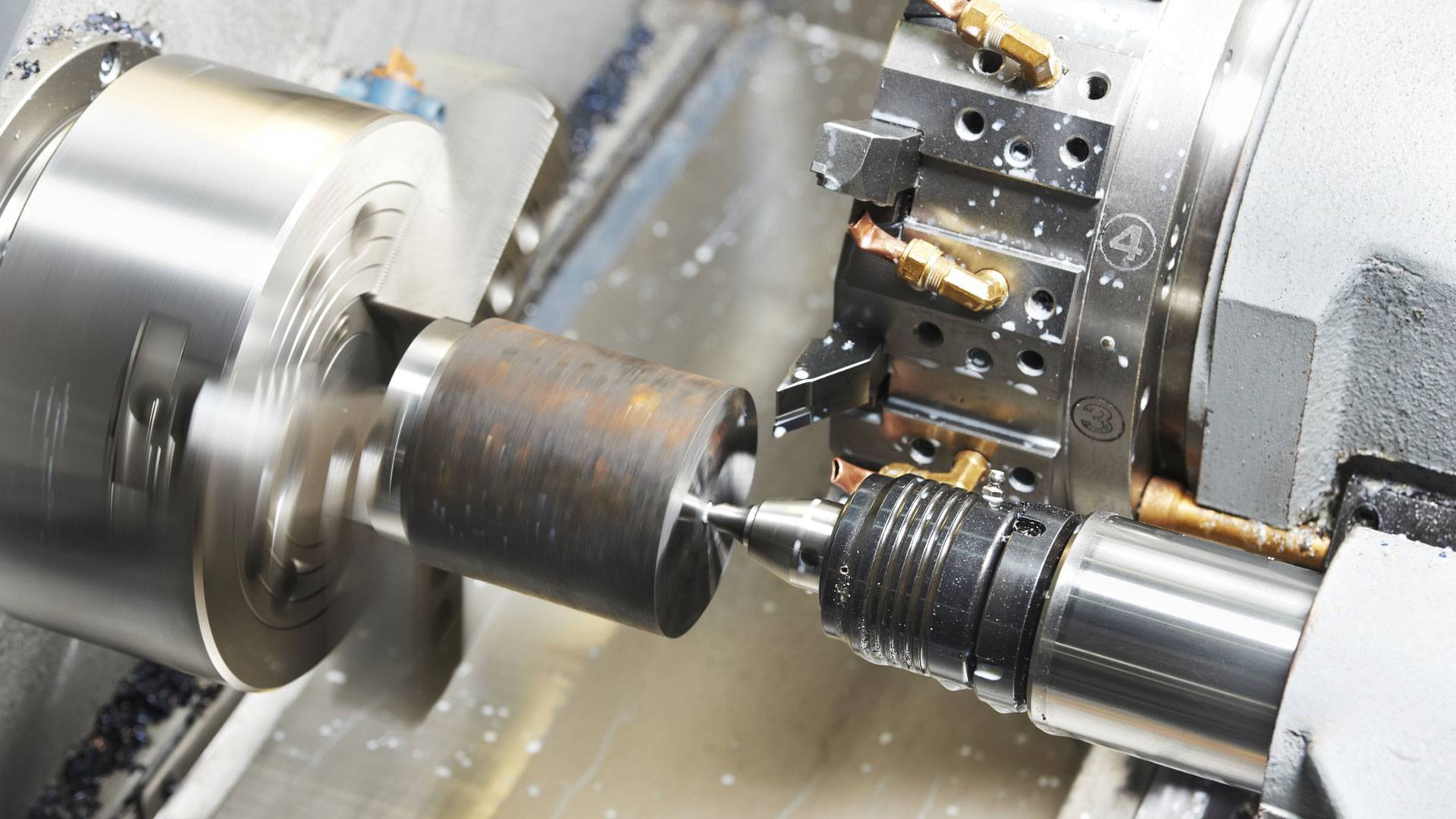

Обработка заготовок на сверлильных станках — распространенный метод получения отверстий с разной точностью размеров и шероховатостью поверхности. Процесс резания осуществляется за счет вращательного движения инструмента или заготовки (главного движения) и одновременного перемещения инструмента вдоль оси (движения подачи).

На сверлильных станках получают отверстия как в сплошном материале, так и увеличивают диаметр готовых отверстий (литых, штампованных, предварительно просверленных).

На сверлильных станках выполняют следующие основные технологические процессы:

сверления глухих и сквозных отверстий в сплошном материале с помощью сверл как по разметке, так и по кондукторах (рис. 40, а). Сверление как закончена операция выполняется тогда, когда точность отверстия не превышает 12 квалитета, а шероховатость — 3 … 4 классов;

рассверливания (рис. 40, б) — процесс увеличения сверлом диаметра имеющихся отверстий, главным образом просверленных. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется из-за сильного отклонения сверла вследствие неправильной формы отверстий или несовпадения центра отверстия с осью сверла;

зенкерования (рис. 40, в) — процесс обработки цилиндрических литых, штампованных или предварительно просверленных отверстий зенкером для придания им правильной геометрической формы, нужных размеров и требуемой шероховатости поверхности;

расточка отверстий (рис. 40, г, д) — осуществляется резцами в тех случаях, когда оси их должны быть расположены по точным координатам;

разворота (рис. 40, е, ж) — процесс окончательной обработки отверстий развертки с целью предоставления им точных размеров и высокой чистоты поверхности;

зенкерование (рис. 40, и, к) — процесс получения цилиндрических или конических углублений в предварительно просверленных отверстиях под головки болтов, винтов и других деталей с помощью цилиндрических и конических зенкеров (зенковок)

цекування — обработка торцевых поверхностей под гайки, шайбы, кольца пластинками или торцевыми зенкерами (рис. 40, л, м);

нарезания резьбы в отверстиях может осуществляться на сверлильных станках гайкорезы (рис. 40, н).

При нарезании резьбы в глухих отверстиях станок должен иметь устройство для реверсивного (обратного) вращения шпинделя для выкручивания гайкорезы из нарезанного отверстия. С этой целью применяют также специальные патроны, позволяющие изменять направление вращения гайкорезы без изменения направления вращения шпинделя станка.

Наиболее распространенной схемой обработки отверстий сверлами, зенкерами, развертка есть такая, когда главное движение предоставляется инструмента. Однако при этом ось отверстия может отклоняться в сторону. Это отклонение возрастает с увеличением глубины отверстия. Поэтому при сверлении глубоких отверстий, в которых глубина превышает диаметр в 5 и более раз, вращательного движения оказывают заготовке, а поступательного — сверла. При этом отклонение оси отверстия в сторону значительно уменьшается.

Подготовка управляющей программы VPS

Давайте воспользуемся графическим режимом и подробнее рассмотрим программу. Нажимаем CYCLE START, нажимаем F2 для увеличения, чтобы рассмотреть подробнее детали. Кнопками PAGE UP и PAGE DOWN выбираем необходимый масштаб. Затем с помощью стрелок наводим рамку на деталь. После масштабирования графический экран очиститься и нужно будет нарисовать все заново. Но на этот раз будем использовать single-блок для выполнения программы построчно.

В начале программы выбираем 11-й инструмент с 11-м корректором и подъезжаем ускорено в точку Z5 в системе координат детали G54. Затем приближаемся к детали по оси X, а потом — по оси Z. После этого сжимаем кулачки и ставим программу на паузу. Пока программа остановлена открываем дверь. На станках с автоматической дверью это можно сделать при помощи команды M85. Выдвигаем заготовку до упора и сжимаем кулачки при помощи педали. После этого нажимаем CYCLE START и продолжаем программу.

Отводим инструмент от детали по оси Z, а затем в точку X0 в системе координат станка. Затем делаем опциональную остановку.

Переходим непосредственно к обработке детали. Сперва обработаем торец. Ограничим обороты шпинделя двумя тысячами оборотов; установим постоянную скорость резания на 200 м/мин; вращение шпинделя — вперед. Ускорено подъезжаем к детали, включаем СОЖ, запускаем цикл обтачивания торцов до координаты Z0 с подачей 18 соток на оборот. Ускорено отводим инструмент от заготовки и начинаем цикл снятия припуска.

P — это номер начального блока траектории чернового прохода; Q — номер конечного блока; D — глубина реза для каждого прохода; F — скорость подачи; U — величина и направление припуска на чистовую обработку по оси X (W — по оси Z).

Для чистового прохода увеличим скорость резания с 200 до 220 м/мин, запустим цикл чистовой обработки по той же самой траектории с 5-го по 6-ой блок, но на этот раз с подачей 18 соток на оборот. Отводим инструмент, отключаем СОЖ, уходим в машинный ноль и делаем опциональную остановку.

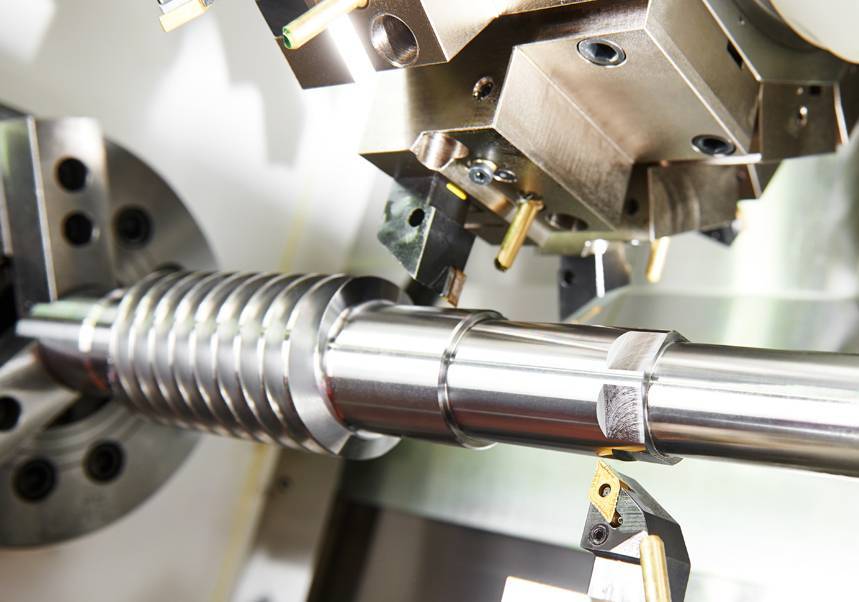

Приступаем к нарезанию резьбы. Выбираем первый инструмент с первым корректором, ограничиваем скорость вращения шпинделя до 600 об/мин, отключаем постоянную скорость резания и вращения шпинделя вперед. Ускорено приближаемся к заготовке, включаем СОЖ, активируем фаску выхода из резьбы и вызываем нарезание резьбы в несколько проходов.

X — это внутренний диаметр резьбы; Z — точка, в которой резьба заканчивается; D — глубина первого прохода; K — высота профиля резьбы; F — подача.

Можно конечно отключить single-блок, но мы жмем каждый проход вручную. Главное — терпение.

Вот в принципе и всё. Отключаем фаску на выходе из резьбы, отводим инструмент, отключаем СОЖ, отводим станок в ноль и делаем опциональную остановку. Проходным резцом убираем заусенец с первого витка и делаем чистовой проход резьбонарезным резцом. Теперь возьмём сверло 8,5 мм и запустим стандартный цикл сверления с периодическим выводом инструмента.

Z — это координата дна отверстия; R — положение плоскости вывода инструмента; Q — период вывода; F — подача.

Для радиального сверления нужно включить минутную подачу, включить обороты приводного инструменты на 3000 об/мин и запустить стандартный цикл радиального сверления.

R — это координата плоскости; X — координата дна отверстия; Z — смещение отверстия от нуля; F — подача.

Изначально угол оси C был 0°, угол между отверстиями — 90°. Отменяем стандартный цикл, возвращаем подачи на оборот, выключаем инструмент, уводим станок в ноль и отключаем тормоз шпинделя. Берем наш последний инструмент (канавочный резец), формируем шляпку, выдвигаем ловушку деталей и отрезаем готовую деталь. Уводим ловушку и станок в ноль, заканчиваем программу.

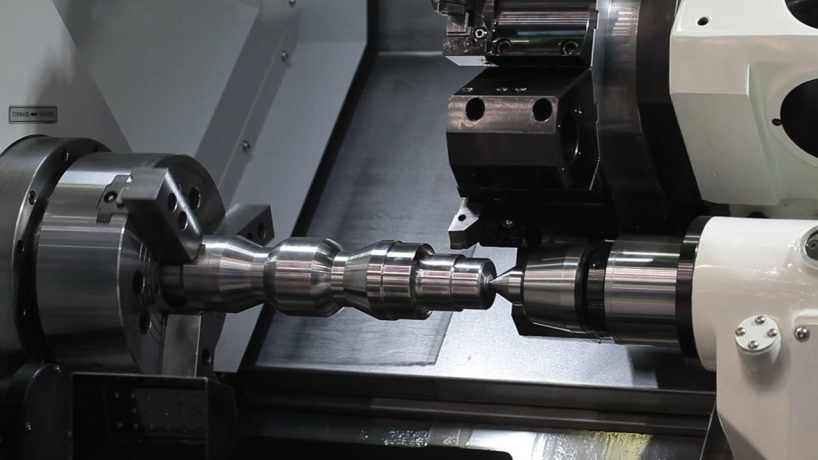

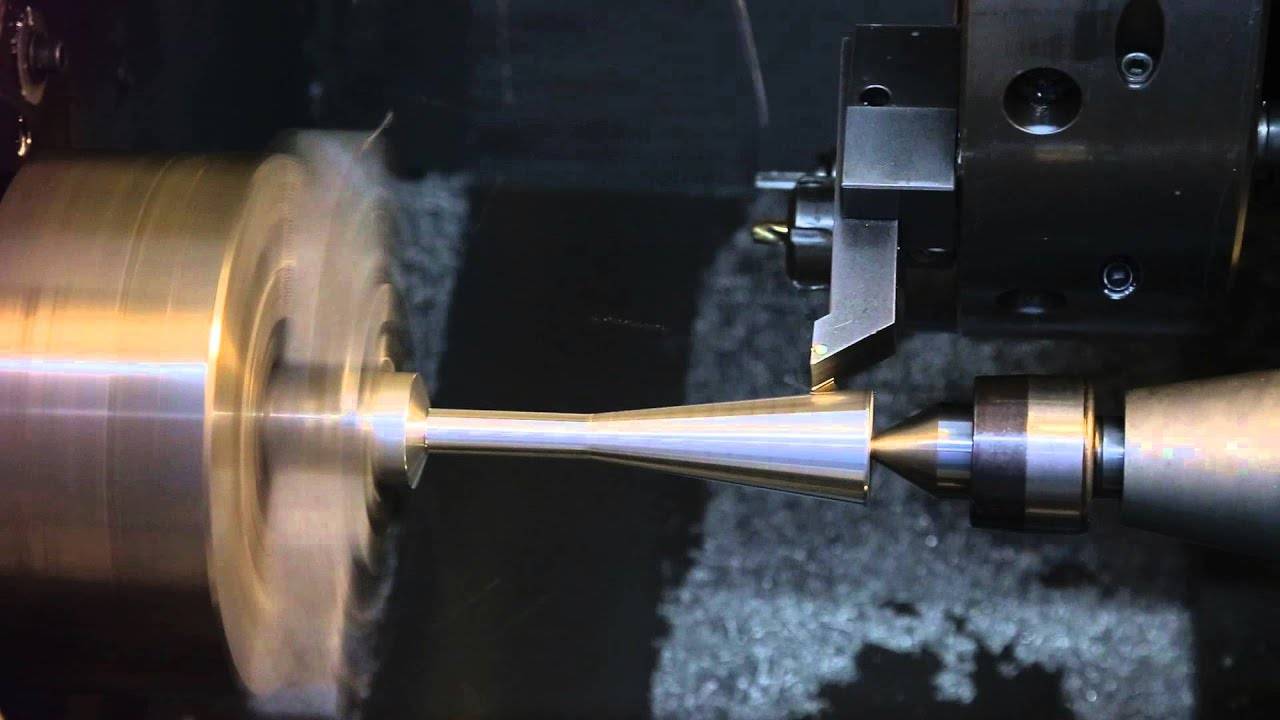

Обработка цилиндрических отверстий на токарном станке

Контроль диаметра отверстий

Точность диаметра отверстий контролируют штангенциркулем с точностью отсчета до 0,1 мм или 0,05. При замерах штангенциркулем с точностью до 0,05 мм ШЦ-II учитывают толщину губок b.

Отверстия диаметром 120 мм и выше можно измерять микрометрическим нутромером (штихмасом) с точностью до 0,01 мм.

Глубокие отверстия большого диаметра (например, полости цилиндров) контролируют индикаторным нутромером, который предварительно настраивают на размер по эталонному кольцу или по микрометру. Индикатор показывает отклонение от установленного размера с точностью до 0,01 мм.

В крупносерийном и массовом производстве отверстия контролируют предельными калибрами-пробками. Если проходная пробка ПР без усилия проходит в отверстие, а непроходная НЕ – не проходит, то размер отверстия находится в пределах допуска. Для контроля отверстий диаметром 80 мм и более применяют срезанные и пластинчатые пробки.

Такие пробки легче, кроме того, ими можно выявлять овальность отверстия, измеряя в двух взаимно перпендикулярных направлениях.

Перед контролем калибром-пробкой полость отверстия очищают от стружки и протирают. Протирают отверстие и контролируют размер только после полной остановки вращения шпинделя. Калибры-пробки хранят в вертикальном положении или укладывают на панель из пенопласта.

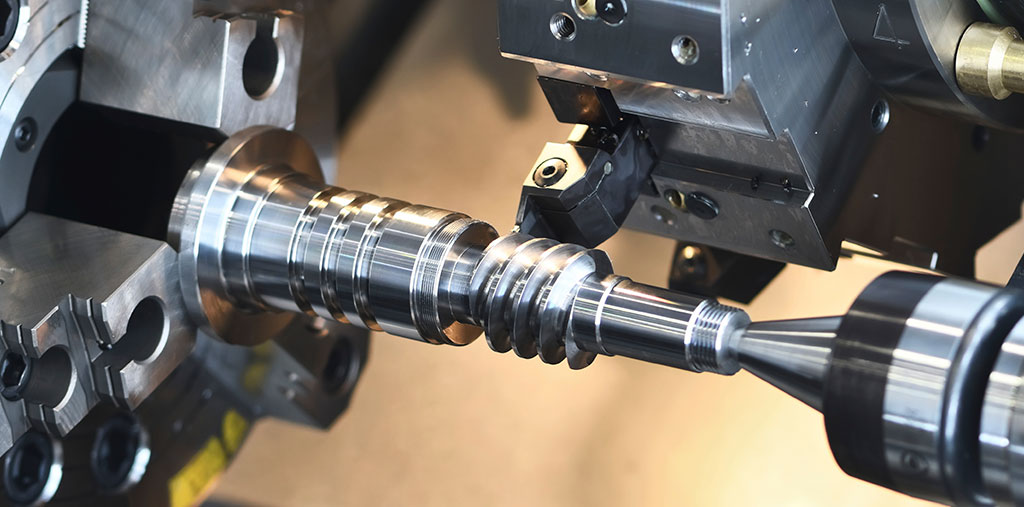

Обработка цилиндрических отверстий является одной из наиболее распространенных и ответственных операций, выполняемых на токарно-карусельных станках.

Для обработки цилиндрических отверстий инструментальные заводы изготовляют круглые протяжки и прошивки как с прогрессивной, так и профильной схемами резания. Протяжки с прогрессивной схемой резания являются предпочтительными благодаря своим более высоким технологическим и эксплуатационным свойствам.

При обработке цилиндрических отверстий изделие укрепляют в патроне станка, а режущий инструмент в задней бабке. При этом движение подачи осуществляется вручную перемещением задней бабки.

Зенкеры предназначены для обработки цилиндрических отверстий как необработанных ( литых, штампованных), так и предварительно просверленных с целью улучшения чистоты поверхности и повышения точности этих отверстий, а в ряде случаев и для подготовки их к дальнейшему развертыванию.

Протягивание используют для обработки цилиндрических отверстий диаметром 15 — 80 мм в небольших заготовках.

Они служат для обработки цилиндрических отверстий, предварительно просверленных, и в необработанных ( литых, кованых, штампованных) заготовках. Некоторые типы зенкеров используются для обработки конических отверстий и торцовых поверхностей.

На токарных станках обработка цилиндрических отверстий производится сверлами, зенкерами, развертками и расточными оправками с закрепленными в них резцами.

Зенкеры предназначаются для обработки цилиндрических отверстий: а) необработанных ( литых, штампованных) и б) предварительно просверленных — с целью улучшения чистоты поверхности и повышения точности этих отверстий. Зенкерование также является подготовительной операцией перед развертыванием. Зенкерами обрабатываются и торцевые поверхности.

Зенкеры предназначаются для обработки цилиндрических отверстий: необработанных ( литых и штампованных) и предварительно просверленных с целью улучшения чистоты поверхности и повышения точности этих отверстий, а в ряде случаев и подготовки их к дальнейшему развертыванию.

Диаметры разверток для обработки цилиндрических отверстий принимаются в соответствии с номинальными размерами отверстия, требуемой точностью и намеченной последовательностью его обработки.

Страницы: 1 2 3 4

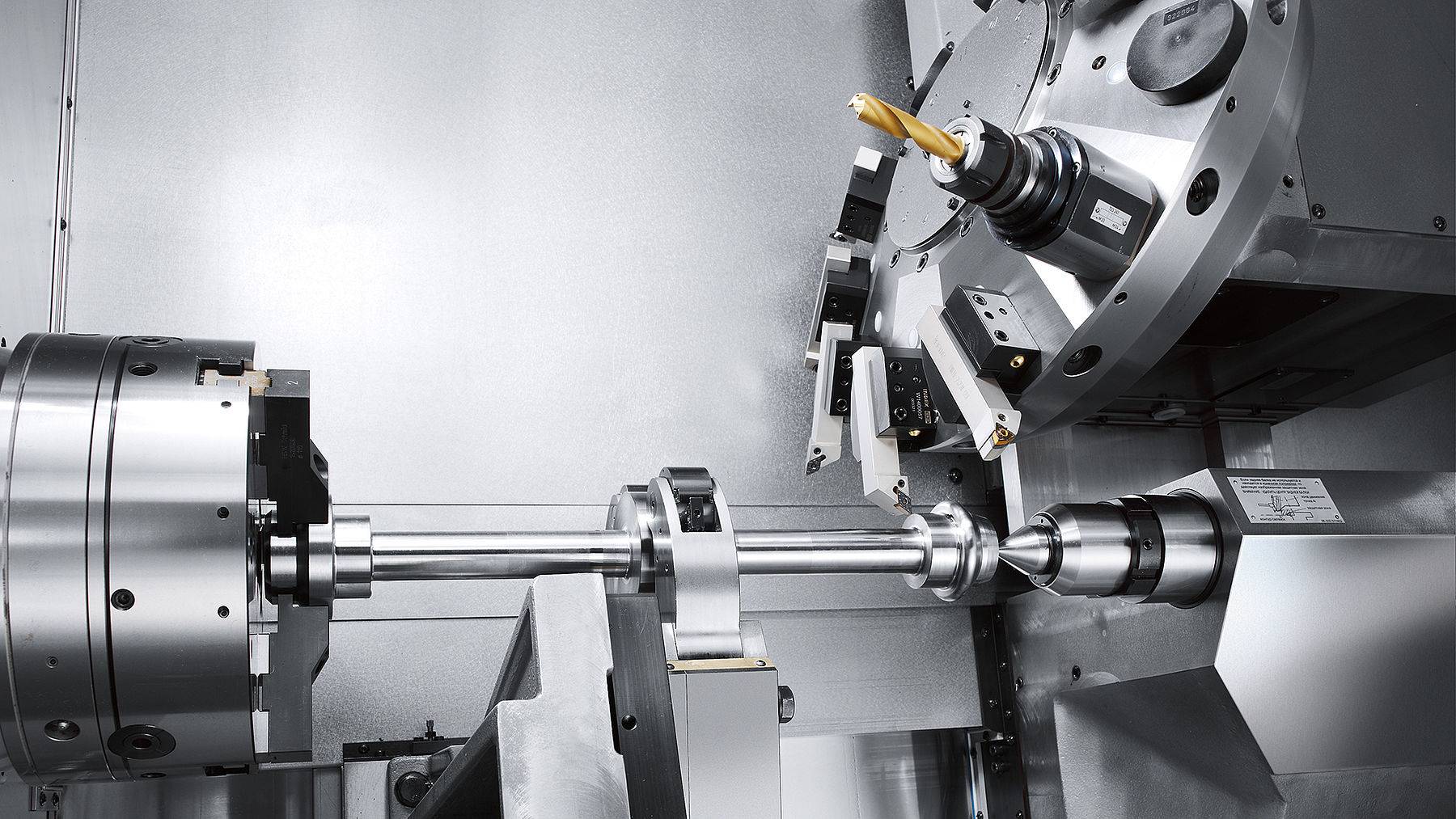

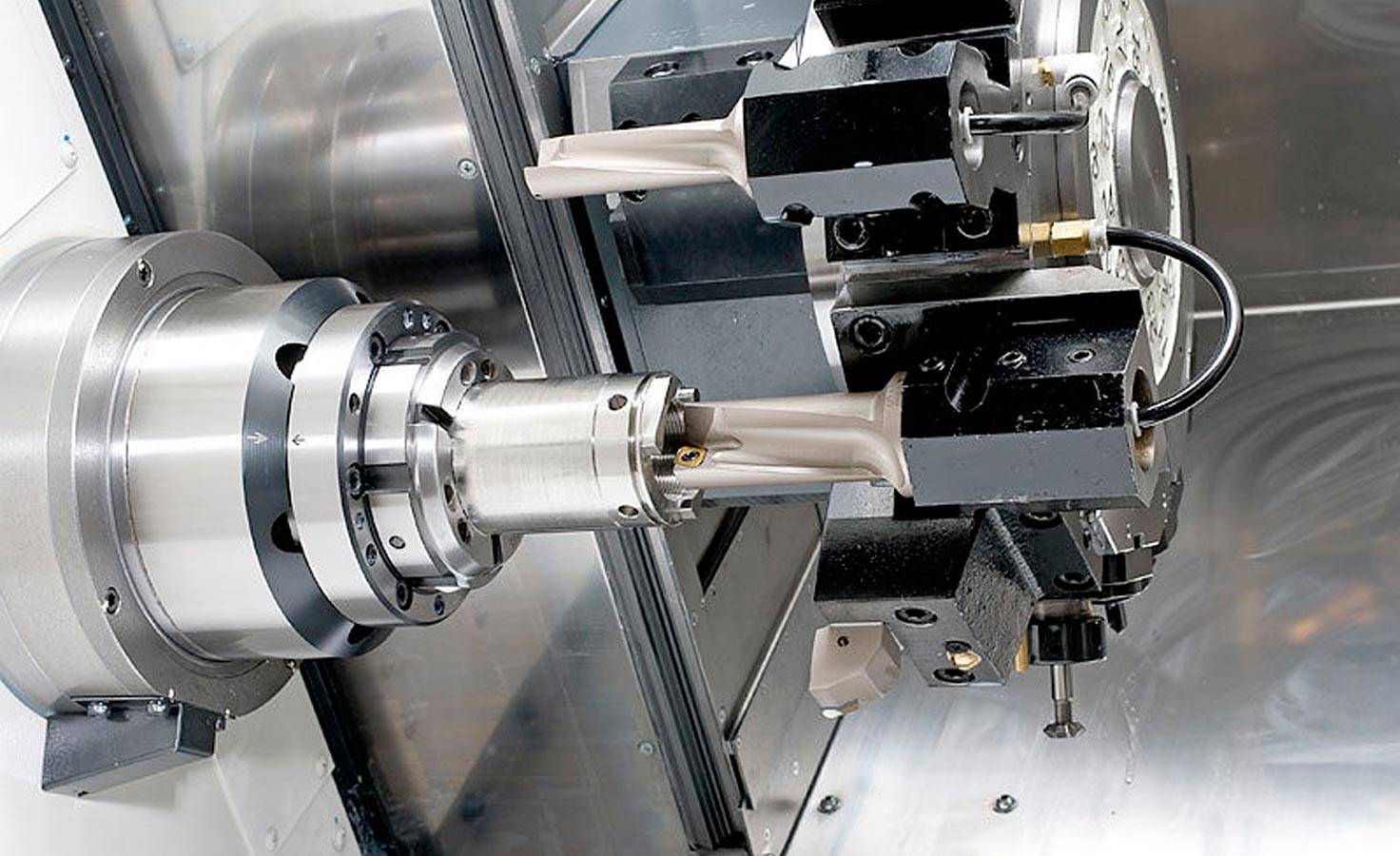

Многоцелевые токарно-фрезерные станки

Токарные станки с осью C и приводным инструментом существенно превосходят классические токарные станки с ЧПУ по возможностиям и производительности, но и они имеют свои недостатки: один из которых небольшое количество инструмента в револьверной головке (максимум 24).

Полностью недостатки компенсируются применением отдельного поворотного токарно-фрезерного шпинделя с магазином инструментов.

После установки фрезерного шпинделя токарный станок можно называть многоцелевым. Многоцелевые станки, сочетают в себе функции токарного станка с ЧПУ и обрабатывающего центра и реализуют концепцию Done-In-One (сделано за один установ).

INTEGREX e-500H II многоцелевой токарно-фрезерный станок

Многоцелевой токарно-фрезерный станок INTEGREX e-500H II

Многоцелевой токарно-фрезерный станок INTEGREX e-500H II имеет возможность применения всех видов операций за один установ – токарные и расточные операции, фрезерная обработка, сверление, перехват детали от главного ко второму шпинделю и многое другое. Идеально подходит для высокоточной обработки крупногабаритных деталей типа «вал» для большинства видов промышленности.

Станок оснащен мощным, высокомоментным интегрированным мотор-шпинделем с двумя ступенями частот вращения для повышения возможностей обработки при тяжелых режимах резания.

Ось С (с дискретностью поворота 0,0001°) активируется с помощью подключаемой червячной передачи, характеризующейся высокой точностью позиционирования.

Одношпиндельная фрезерная головка (конус 50) с устройством автоматической смены инструмента обеспечивает простую установку инструмента при минимальной вероятности столкновения.

Благодаря режиму контурной обработки по оси В фрезерный шпиндель может выполнять разнообразные виды операций за один установ детали.

Автоматический люнет, управляемый от ЧПУ, и задний центр обеспечивают безопасную обработку длинных деталей.

Основные параметры многоцелевого токарно-фрезерного станка INTEGREX e-500H II

- Фрезерная головка мощностью 37 кВт имеет ход по трем осям (X – 870 мм, Y – 500 мм, Z – 1598 мм) и поворот по оси B (240° (-30° +210°), индексирование 0,0001°).

- Шпиндель мощностью 40 л.с. Ось С (с дискретностью поворота 0,0001°) активируется с помощью подключаемой червячной передачи.

- Управляемый от ЧПУ автоматический люнет (опция)

- 5-осевая обработка

- Автоматическая смена инструмента на 80 или 120 позиций (опция)

- Система длинных расточных оправок (макс. длина 1 000 мм) на 2 инструмента (опция)

Общая сводка по проекту

Материалы

- Станок металлообрабатывающий с устройством цифровой индикацией (УЦИ);

- 3-фазный асинхронный двигатель Marathon #145THFR5329 / $500, встал на замену сгоревшего двигателя шпинделя;

- Контроллер двигателя частотно-регулируемого электропривода Emerson Commander SK / $450;

- Плата управления ЧПУ для LPT-порта, а именно многофункциональная плата ЧПУ C11G с сайта CNC4PC.com / $68;

- Шаговый двигатель NEMA 34 (2 шт.) для X- и Z-осей, Model 34HS38-3008S / $110 каждый;

- Плата драйвера шагового двигателя (2 шт.) GeckoDrive G213V / $150 каждая;

- Компьютер с ПО Linux для ЧПУ (доступно на linuxcnc.org). Мы использовали древний Pentium 4;

- Фильтр (электромагнитной совместимости) ЭМС Roxburgh для подавления сетевых помех;

- Шарико-винтовая пара 40″ с шариковой гайкой / $225;

- Упорные подшипники (4 шт.);

- Опора двигателя (2 шт.), изготовленная из нержавеющей стали и алюминия на Tormach 770 с ЧПУ;

- Соединительная втулка (2 шт.), она же гибкая муфта вала, на Amazon от $5 до $50 в зависимости от размера;

- Корпус блока управления, сталь, размер 24″×16″×10″;

- Выключатели для питания, защитного отключения и т.д.;

- Провода: 12ga, 14ga и 22ga;

- Реле, выключатели и т.д. из разобранных частей станка;

Инструменты

- Фрезерный станок ЧПУ, концевые фрезы, расточные оправки, токарные инструменты для обработки креплений двигателя.

- Дрель, отвертки, гаечные ключи, инструменты для зачистки проводов, обжимные устройства и т.д.

- Паяльник и олово.

- Модификация самого механизма.

- Сборка блока управления.

- Установка и настройка управляющего ПК.

Плата управления для LPT-порта/интерфейсная плата

Разновидности

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина. Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Объемное и поверхностное дорнование

Дорнирование как способ обработки ствола отверстия, когда отсутствует процесс удаления стружки, можно выполнить поверхностным образом либо объемно. При объемном методе операция захватывает всю заготовку (имеется в виду поперечное сечение). Совершая один проход инструментом, рабочая часть которого оснащена несколькими зубьями, добиваются фактической шероховатости в пределах 0.63–0.04 микрон с большой точностью отверстия. Объемное дорнирование ввиду своей эффективности призвано заменять менее эффективный метод, когда заготовки подвергают растачиванию черновому. Применяют объемную деформацию для обработки любых типов труб, цилиндров с длинным стволом, при этом прямолинейность изделий сохраняется в нужных границах.

Применение поверхностного дорнирования позволяет получить в канале ствола шероховатость в пределах 0.32–0.04 микрон. Основное назначение метода – упрочнить поверхностный слой и, возможно, избежать сложных технологических приемов: развертывания, шлифования, выглаживания и хонингования металла.

Пластическое деформирование и калибровка

Суть пластического деформирования заключается в том, что дорн с диаметром рабочей части больше, чем ствол отверстия, вдавливается в последний под воздействием силы станка. Калибровка же внутренней поверхности труб протекает при воздействии на обрабатываемый участок источника тепловой энергии для разогрева и последующего внедрения в область инструмента дорна. Недостаток калибровки – в возможном изменении параметров заготовки и в большей сложности процесса относительно пластической деформации.

Метод ударных импульсов

Способ, при котором подача инструмента дорна по каналу отверстия ствола проходит не в постоянном поступательном режиме, а толчками с одинаковой частотой, называется методом ударных импульсов. Такой процесс очень эффективен, так как снижает нагрузку на инструмент, на канал и позволяет достичь максимальной точности обработки.

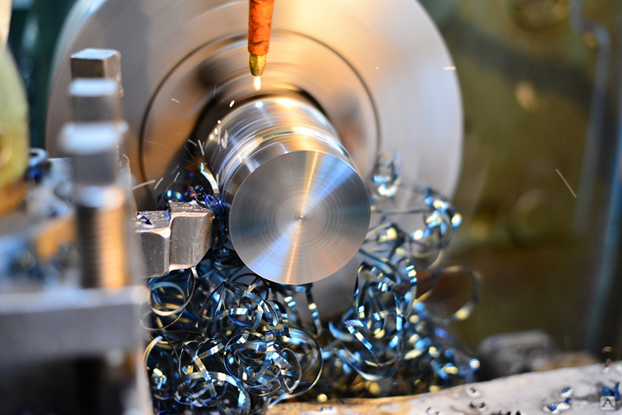

Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.

Процесс сверления и рассверливания отверстий на токарных станках

Для образования новых отверстий в заготовке или изменения размеров старых, на токарном станке необходимо выполнить следующие виды операций:

- Выставить заднюю бабку, чтобы ось пиноли совпадала с осью шпинделя.

- Закрепить заготовку в патроне передней бабки таким образом, чтобы она выступала за уровень кулачков как можно меньше.

- Установить в пиноле задней бабки режущий инструмент. Если предстоит его частая смена, то лучше пользоваться быстросменным патроном и набором специальных втулок. Это поможет значительно сократить время на смену инструмента. При использовании быстросменного патрона, все свёрла, зенкеры, развёртки и т.д. должны иметь хвостовики с одинаковым номером конуса Морзе. Пиноль в начале сверления должна быть выдвинута из задней бабки на как можно меньшее расстояние.

- Первая рабочая операция – это подготовка торца заготовки. Он должен быть ровным. Это осуществляется подрезанием торца резцом.

- Сделать небольшое углубление в торце детали. Эта операция поможет выполнить сверление точно в точке вращения заготовки. Выполняется данное углубление упорным резцом или коротким сверлом.

- Произвести сверление с помощью маховика задней бабки. Инструмент подавать плавно. Периодически выдвигать его из зоны резания, чтобы освободить от стружки. Охлаждение зоны резания осуществлять специальной эмульсией.

- При сквозной обработке нужно уменьшить скорость подачи на выходе из заготовки, чтобы не повредить его, когда резко возрастёт нагрузка на режущие кромки.

- Чтобы увеличить диаметр отверстий, нужно: установить сверло большего диаметра и совершить рассверливание; применить зенкер – провести зенкерование; воспользоваться расточным резцом – сделать растачивание.

- Для уменьшения шероховатости – применяют развёртку (процесс – развёртывание).

- Для работы с кромками – используют зенковку (процесс – зенкование).

Видео сверления шестигранного отверстия на токарно-винторезном станке

Все выше перечисленные процессы можно совершать не только трудоёмким ручным способом, но и воспользовавшись возможностью подключения механической подачи к задней бабке или использования ЧПУ. Если процессы резания будут производиться с помощью токарных станков с ЧПУ, то весь инструмент крепится в самом начале подготовительного процесса в специальных устройствах, которые меняются автоматически в определённой последовательности.

Пильная резка

Под резкой обычно понимают резку пилой, другими словами пильную резку (набросок 1). Резка дюралевых сплавов может выполняться с более высочайшими скоростями, чем резка стали. Большая часть дюралевых сплавов позволяют существенно более высочайшие скорости реза. Потому почти всегда конкретно пильная резка алюминия является экономной и хорошей.

Набросок 1 – Пильная резка дюралевого профиля

Внешний облик реза и наличие заусенцев находится в зависимости от используемого дюралевого сплава, его состояния, размеров и формы зубьев пилы, количества оборотов пильного диска за минуту, количества зубьев, поперечника пильного диска и скорости подачи пилы. Количество зубьев пилы должно быть довольно огромным, чтоб обеспечивать незапятнанный рез. При пильной резке дюралевых профилей обычно всегда используют особые смазочные эмульсии.

- Поперечник пильного диска: 300-650 мм;

- Толщина пильного диска: 2,0-4,2 мм;

- Скорость вращения: 1500-2800 об/мин;

- Скорость подачи.

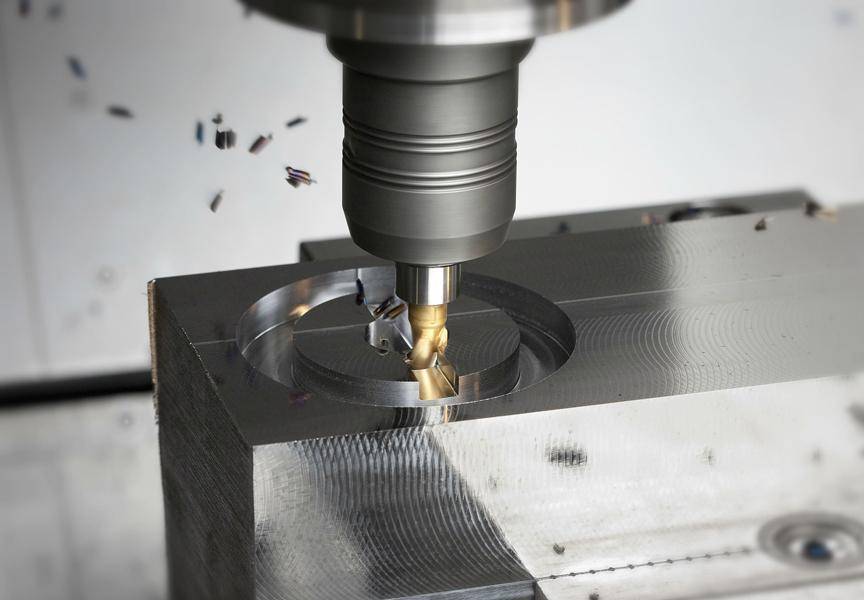

Ассортимент сверл для станков

Данный раздел каталога содержит в себе несколько типов сверл для станков с ЧПУ, рассортированных по категориям. Для каждого типа изделий приведена соответствующая маркировочная таблица, в которой указаны их основные параметры и сфера применения. Вы можете приобрести сверла следующих категорий:

- центровочные;

- сверхкороткие;

- короткие;

- длинные;

- сверхдлинные.

Каждая из приведенных категорий включает сверла для станков ЧПУ, которые можно подобрать в определенном диапазоне диаметров, а также в зависимости от обрабатываемого материала.

Центровочные сверла

В этом разделе предлагаются сверла из мелкозернистого твердого сплава с углами заточки от 90 до 120 градусов. Такой инструмент применяется для подготовки конусообразной канавки перед сверлением отверстия определенной глубины. Предварительная обработка нужной точки центровочным сверлом позволяет повысить точность позиционирования основного режущего инструмента. Благодаря этому более длинное сверло пройдет в металл по нужной оси, не отклонившись от расчетной точки входа вследствие вибраций и прочих факторов.

Центровочный инструмент в каталоге является универсальным и подходит для обработки всех распространенных металлов и сплавов, используемых в современной промышленности. В зависимости от производственного процесса центровочные сверла для станков ЧПУ можно купить диаметром от 1 до 30 миллиметров.

Сверхкороткие и короткие сверла

Сверхкороткие сверла для металлообработки представляют собой инструмент длиной до трех диаметров. В каталоге представлен инструмент для обработки стали, цветных металлов и различных сплавов. В зависимости от серии данные сверла предлагаются с диаметром от 1 до 20 миллиметров. Инструмент в основном используется для сверления глухих отверстий под последующую нарезку резьбы для крепежа.

Короткие сверла по металлу для станков могут применяться для сверления глухих, а также сквозных отверстий в заготовках небольшой толщины. Диапазон длины коротких сверл — от трех до восьми диаметров. В зависимости от обрабатываемого материала можно подобрать инструмент диаметром от 1 до 60 миллиметров.

Длинные и сверхдлинные сверла

Эта категория сверл для ЧПУ станков применяется для проделывания сквозных отверстий в изделиях из различных металлов и их сплавов. Длинные и сверхдлинные сверла поставляются диаметром от 1 до 30 миллиметров и длиной от 8 до 30D. В каталоге можно ознакомиться с подробными характеристиками каждой серии инструмента.

Электронно-лучевой способ получения отверстий малого диаметра

В производстве авиационных двигателей и их агрегатов ЭЛО используют для получения отверстий и узких пазов в различных материалах (сталях, никелевых и титановых сплавах и др.). Диаметр прошиваемых отверстий зависит от толщины обрабатываемого материала.

Электронно-лучевое сверление отверстий имеет следующие основные преимущества: — высокая скорость обработки; — выполнение процесса в вакууме обеспечивает отсутствие окисления; — малая зона термического влияния и отсутствие микротрещин; — малая конусность отверстий; — широкая номенклатура обрабатываемых материалов; — электронный пучок (в отличие от лазерного) практически полностью поглощается мишенью, что обеспечивает возможность обработки материалов с высокой прозрачностью и большой отражательной способностью.

Технологические возможности электронно-лучевого сверления по данным фирмы Acceleron Inc. приведены в табл. 1. Таблица 1

| Толщина материала | 0,05…5 мм |

| Диаметр отверстия | 0,75…1,0 мм, угол наклона 20…90° |

| Точность обработки | ± 0,025 мм, погрешность расположения ± 0,01 мм |

| Время обработки одного отверстия | 0,1…5,0 мс |

| Форма отверстия | Коническое, цилиндрическое, колоколообразное |

| Производительность | 1…2000 отв/с |

| Достигаемое отношение глубины к диаметру | 25:1 |

| Материалы | Металлы и сплавы, неметаллы, включая керамику, кварц,сапфир и др. |

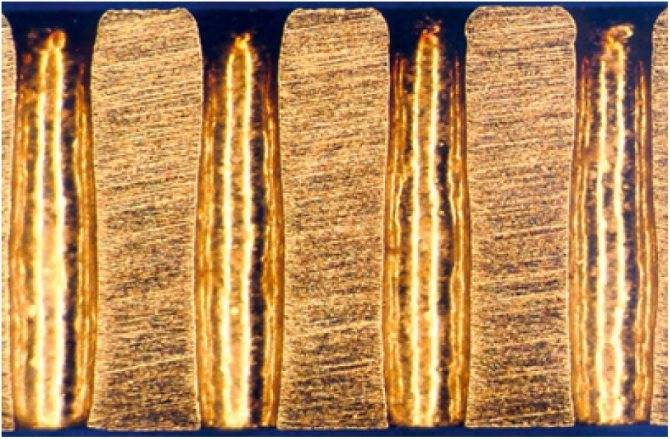

На рис. 1, 2 и 3 приведены примеры, иллюстрирующие технологические возможности, а на рис. 4 — установка для электронно-лучевого сверления отверстий малого диаметра.

Рис. 1. Перфорированные пазы в фольге из нержавеющей стали толщиной 0,05…0,08 мм

Рис. 2. Типичные отверстия диаметром 0,2 мм, полученные электронно-лучевым сверлением

Рис. 3. Отверстия, полученные электронно-лучевым способом

Рис. 4. Установка для перфорирования электронным лучом фирмы Steigerwald с многокоординатным ЧПУ (высокоскоростной электронно-лучевой перфоратор)

Данные, иллюстрирующие технологические возможности ЭЛО по обработке отверстий и узких щелей, приведены в таблицах 2 и 3. Таблица 2

| Обрабатываемый материал | Толщина детали, мм | Ширина реза, мкм | Скорость резки, мм/мин | Ускоряющее напряжение, кВ | Ток луча, мкА |

| Вольфрам | 0,25 | 25 | <1 | 140 | 50 |

| Нержавеющая сталь | 2,5 | 125 | 10 | 140 | 100 |

| Нержавеющая сталь | 1,0 | 125 | <1 | 140 | 100 |

| Алюминий | 2,5 | 125 | 10 | 140 | 100 |

| Керамика (Al2O3) | 0,75 | 300 | 30 | 125 | 60 |

| Кварц | 3,0 | 25 | <1 | 140 | 10 |

Таблица 3

| Обрабатываемый материал | Толщина детали, мм | Ширина реза, мкм | Скорость резки, мм/мин | Ускоряющее напряжение, кВ | Ток луча, мкА |

| Вольфрам | 0,05 | 25 | 125 | 150 | 30 |

| Нержавеющая сталь | 0,175 | 100 | 50 | 130 | 50 |

| Бронза | 0,25 | 100 | 50 | 130 | 50 |

| Алюминий | 0,75 | 100 | 600 | 130 | 200 |

Для получения отверстий в фильтре (рис. 5), заготовка которого представляет собой цилиндр из листового материала, последняя устанавливается в специальное приспособление в вакуумной камере и приводится во вращение. Каждое отверстие может обрабатываться за один или несколько импульсов. В процессе непрерывного вращения заготовки с частотой 1…2000 импульсов в секунду на нее воздействуют электронные пучки из электронной пушки. В течении каждого импульса луч отклоняется и фокусируется в требуемую точку поверхности (рис. 6). Энергия, длительность, размер фокального пятна и другие параметры каждого импульса назначаются в зависимости от конкретных условий обработки и диаметра получаемого отверстия.

Рис. 5. Фильтр из нержавеющей стали толщиной 1,5 мм с 350000 отверстиями диаметром 0,1 мм, полученными электронно-лучевым сверлением

Рис. 6. Формирование отверстия при движении заготовки: 1 — электронный луч; 2 — отклоняющая система; 3 — заготовка; 4 — технологическая подложка

Применение ЭЛО ограничивают необходимость выполнения процесса в вакууме (большие энергетические потери на работу насосов, создающих вакуум) и высокая стоимость технологического оборудования.