Принципы применения и техника безопасности

Соблюдая всего несколько универсальных правил, можно выполнять работы по соединению металлических деталей с помощью пайки очень легко. Эти правила пойдут для любого флюса, типа припоя и вида работы:

- Очищайте соединяемые поверхности спиртом или другим активным растворителем.

- Следите за тем, чтобы жало паяльника всегда было залужено, то есть покрыто достаточным количеством припоя для усиления контакта.

- Следите за чистотой жала, не давайте ему окислиться.

- Флюс наносите так, чтобы при расплавлении он покрывал всю обрабатываемую поверхность.

- Не перегревайте детали, особенно радиотехнические — это чревато получением травм из-за взрыва отдельных компонентов (конденсаторов, например) и повреждением внутренней структуры печатных плат.

- Очищайте поверхности от продуктов окисления припоя и флюса, особенно если последний проводит электричество.

Правила техники безопасности и охраны труда, которых следует придерживаться, стандартны для выполняемых работ. Следует обеспечивать соответствующую защиту тела от попадания случайных капель раскалённого припоя. Для этого следует использовать халаты из хлопчатобумажной ткани и защитные очки. Если ожог всё-таки случится, стоит незамедлительно протереть его любым спиртовым раствором — это поможет избежать образования волдырей на коже. Кроме того, стоит избегать хватания жала работающего паяльника голыми руками, а если необходимо, сменить жало в процессе работы, давать ему остыть.

Принцип работы

Что такое сварочный флюс можно понять, разобравшись, как происходит сварка с его участием.

- Перед началом сварочного процесса на место будущего соединения наносится толстый слой флюса.

- В зону сварки вводят электрод, и происходит розжиг дуги.

- Флюс, имеющий пониженную плотность, начинает быстро расплавляться, изолируя сварную ванну от доступа воздуха.

- Вследствие высокого значения поверхностного натяжения флюса происходит предотвращение сильного разбрызгивания металла, что позволяет увеличить силу тока.

- В зоне дуги под воздействием действия флюса увеличивается значение теплоты, в результате чего процесс сварки начинает осуществляться быстрее.

- Все стыки заполняются расплавленным металлом.

Значительная часть оставшегося флюса после его очистки может вновь использоваться.

Процесс сварки с флюсом происходит по-разному в зависимости от типа сварки. При ручной сварке флюс в виде порошка насыпают на поверхность изделия слоем до 60 миллиметров. Ширина находится в диапазоне 50-100 миллиметров.

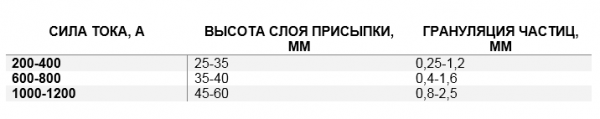

Недостаточная толщина может привести к появлению дефектов – непровару, трещинам и раковинам. При перемещении во время сварки электрода следующий слой флюса подсыпается по ходу его движения. В зависимости от гранулирования находятся необходимая высота слоя присыпки флюсом, и выбирается сила тока.

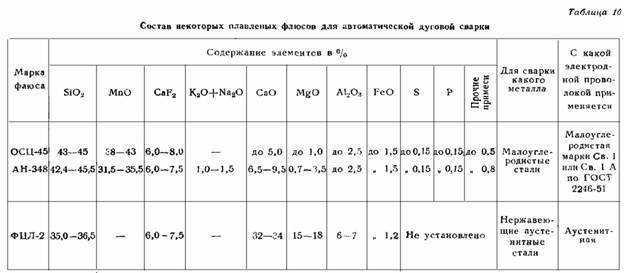

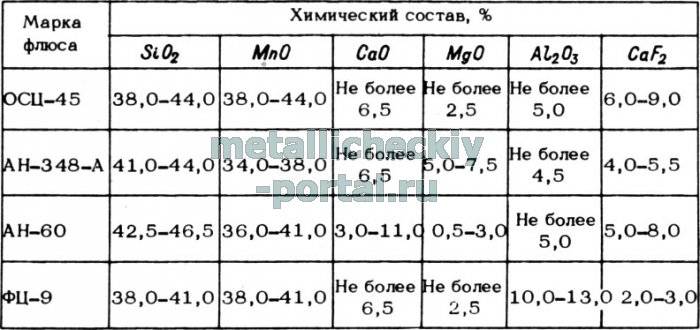

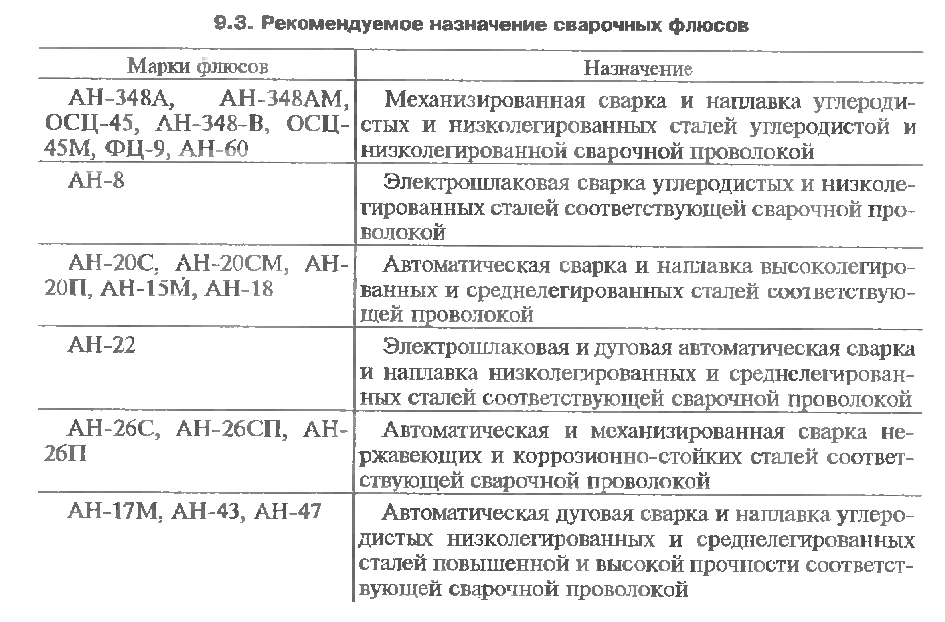

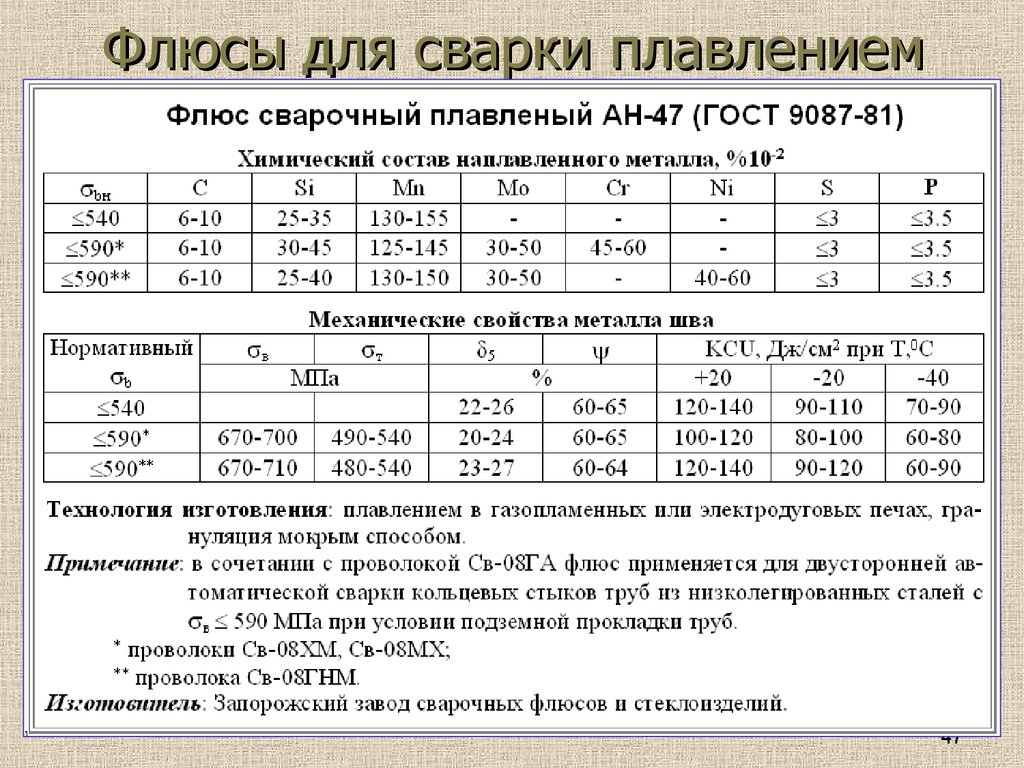

При автоматической и полуавтоматической сварке флюс поступает по специальной трубке из бункера аппарата. Затем подключается подача сварной проволоки, обладающей функцией электрода. Неиспользованная часть флюса вместе с внедренными в него шлаками, поступает в предназначенную для этого емкость. Охлажденная корка убирается с поверхности механическим способом. Для работы с автоматическим оборудованием наиболее часто применяются флюсы из категории АН, а также керамические.

Активность

Важной характеристикой флюсовых композитов является условная единица Аф – активность сварочного флюса. Ее значения укладываются в диапазон от 1 до 10. Чем выше цифра, тем большую активность проявляет добавка

Флюсы с высокой активностью характеризуются величиной показателя от 0,6 до 1

Чем выше цифра, тем большую активность проявляет добавка. Флюсы с высокой активностью характеризуются величиной показателя от 0,6 до 1.

При взаимодействии компонентов флюса со шлаком происходит химическое вытеснение одних элементов другими, механическое перемешивание либо два процесса одновременно.

Интенсивность внедрения флюса в сварочную зону зависит от режима сварки и активности флюса. При умелом сочетании параметров, правильном подборе всех материалов выполняется поставленная задача.

Это интересно: Как выбрать и использовать флюс для пайки меди?

Прочие наплавочные материалы

К этой группе наплавочных материалов можно отнести литые присадочные прутки по ГОСТ 21449—75 (Пр—С1; Пр—С2; Пр—С27; Пр—ВЗК; Пр—ВЗК—Р), литые кольца по ТУ 14-131-133—73 и ТУ 14-131-344—77 (ЭП—616, ЭП—616 А; ЭП—616 Б); спеченные присадочные кольца по ТУ АЗЛК и ТУ 37.311.0.17—74 (ПК—HX35C3, ПК—ХН60ВУ), релит по ТУ 48-42-34—70 и ТУ 26-02-769—77 (зерновой Релит-3; трубчато-зерновой Релит-Т3; ленточный АН—ЛЗ); механические смеси порошков и псевдосплавы по ТУ 48-19-122—74 (С—2М. БХ, КБХ, ФБХ6—2, ПС—15—30; ПС—14—60; ПС—14—80) Эти материалы используют при газовой, индукционной, плазменной или дуговой наплавке неплавящимся электродом.

Волченко В.Н. Сварка и свариваемые материалы.

Источник

Виды флюсов

Все флюсы подразделяются на 3 большие группы:

- Кислотные (активные);

- Слабоактивные;

- Нейтральные (неактивные или защитные).

Основным практическим различием активных флюсов от слабоактивных и нейтральных является необходимость удаления их остатков по завершению процесса пайки – входящие в состав таких веществ кислоты и агрессивные соли, оставаясь на спаянных поверхностях или деталях, будут причиной ускоренной коррозии.

На заметку. Помимо описанной выше классификации по температуре плавления, все данные вещества подразделяются на две большие группы: легкоплавкие и тугоплавкие.

Легкоплавкие (канифоль, ее спиртовые растворы, паяльные кислоты) вещества применяются для пайки черных и цветных металлов оловянно-свинцовыми припоями при температурах до 5000С. Тугоплавкие вещества (прокаленная бура, раствор буры в борной кислоте, хлориды кальция и бария) используются для пайки черных и цветных металлов медными, серебренными и медно-латунными припоями при температурах свыше 5000С.

Канифоль

Представляет собой твердое стекловидное аморфное вещество светло-желтого или темно-оранжевого цвета, получаемое из смолы хвойных пород. Плавится при небольшой температуре, выделяет мало дыма и вредных для человеческого организма веществ.

Применяют канифоль при пайке радиодеталей легкоплавкими оловянно-свинцовыми припоями.

Паяльные кислоты

Данный вид флюса представлен неорганическими низко концентрированными кислотами: ортофосфорной или соляной. Для увеличения активности кислоты и улучшения растворения ею оксидных пленок в нее часто добавляют такую соль, как хлористый цинк. Благодаря текучести, она хорошо подходит для работы в труднодоступных местах.

Интересно. Недостатком паяльных кислот является необходимость удаления их остатков после завершения паечных работ.

Применяют паяльные кислоты для лужения устойчивых к коррозии сталей, меди, железа с цинковым покрытием, деталей из никеля или хрома.

Спиртовые растворы

Наиболее распространенным составом данного вида является спирто-канифольный раствор, представляющий собой 20-25 % раствор канифоли, растворенной в этиловом спирте. Для увеличения активности и спектра выполняемых паечных работ в такой раствор часто добавляют различные соли: хлорид цинка, хлорид диэтиламмония, хлорида фениламмония. Благодаря жидкому агрегатному состоянию, он хорошо наносится на спаиваемые поверхности, не требует удаления остатков после завершения паечных работ.

Не содержащие добавок спиртовые растворы используют для обычной пайки с использованием легкоплавких припоев, содержащие различные активные соли разновидности применяют при пайке черных и цветных металлов, а также их сплавов (медь, латунь, алюминий и т.д.).

Основными недостатками спирто-канифольного раствора являются летучесть основного компонента – этилового спирта, его усиленное испарение при пайке и хранении в негерметично закрытой емкости.

Водные растворы и подручные средства

Данный список самодельных веществ представлен чаще 16%-ти процентным водным раствором ортофосфорной кислоты с добавлением 3,7-4,0% этилового технического спирта. Используются такие растворы для пайки, как черных, так и цветных металлов, их сплавов.

Готовые составы

Представляют собой готовые составы (паста флюс, состав марки фпп), удобные для нанесения и часто помещаемые внутрь трубчатого припоя проволоки. Применяются, как правило, при пайке легкоплавкими низкотемпературными припоями.

Бура

Бура – высокотемпературный порошкообразный флюс, применяемый при пайке стальных, чугунных, бронзовых и медных деталей с использованием тугоплавких медно-цинковых или серебряных марок припоев.

Часто буру для удобства и увеличения эффективности растворяют в борной кислоте. Благодаря небольшой цене и широкому спектру выполняемых с помощью буры паечных работ, она является универсальной и востребованной как в радиоэлектронике, так и в пайке цветных и черных металлов.

Гелевые флюсы

Гелевые флюсы – самые удобные и надежные. Представляют собой смесь измельченного канифолевого порошка и растворителя. Выпускаются в небольших шприцах для специальных пистолетов-дозаторов, хорошо наносятся, не требуют удаления со спаиваемых поверхностей. Применяются такие вещества для паечных работ в радиоэлектронике.

Профессия – газосварщик

5.3. Флюсы

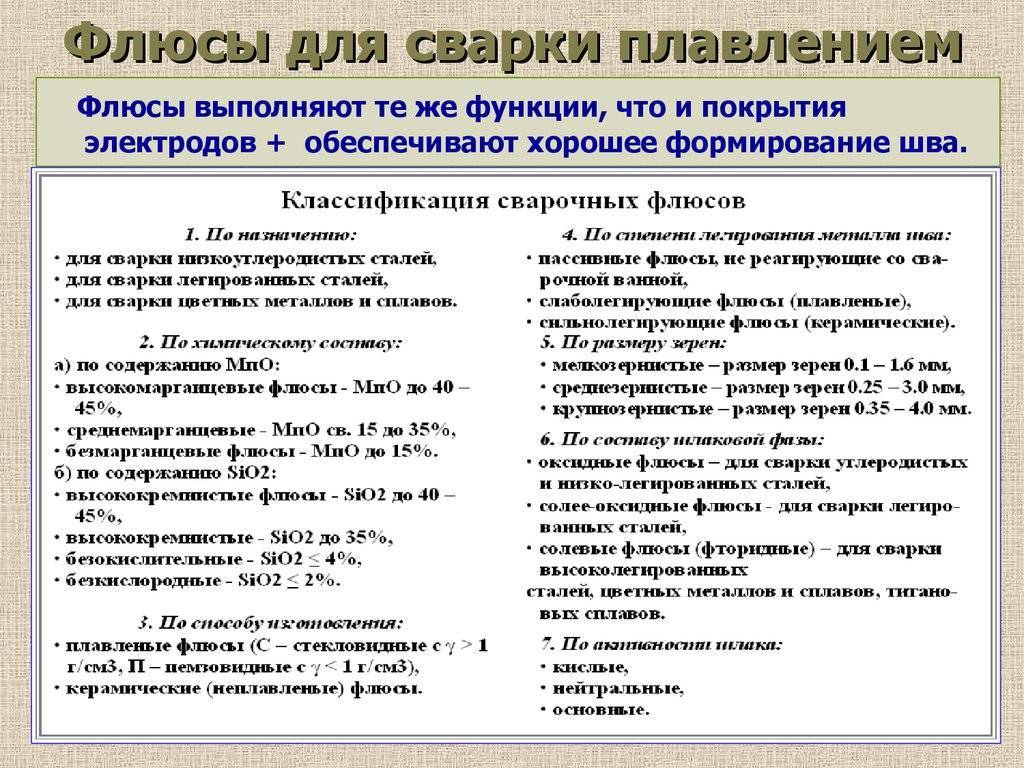

Сварочный флюс — материал, применяемый при сварке для химической очистки соединяемых поверхностей и улучшения качества шва.

Необходимость использования флюсов при сварке цветных металлов и сплавов, легированных сталей и чугуна продиктована тем, что при нагревании металлов до высокой температуры на их поверхности образуется пленка оксида, которая при расплавлении переходит в сварочную ванну и препятствует образованию высококачественного сварного шва.

Флюсы обеспечивают раскисление расплавленного металла сварочной ванны, а также удаление из него образовавшихся оксидов и неметаллических включений. Шлаки, всплывающие на поверхность сварочной ванны, предохраняют металл шва от воздействия атмосферного воздуха.

При сварке углеродистых сталей флюсы, как правило, не применяют.

Требования к флюсам:

- флюс должен быть более легкоплавким, чем основной и присадочный металлы;

- необходимо, чтобы расплавленный флюс обладал высокой жидкотекучестью;

- флюс должен активно раскислять оксиды, переводя их в шлаки;

- флюс не должен выделять вредные газы и вещества;

- необходимо, чтобы образовавшийся шлак хорошо отделялся;

- плотность флюса должна быть меньше плотности основного и присадочного металлов;

- необходимо, чтобы флюс сохранял свои свойства на протяжении всего процесса сварки.

Флюсы для сварки сталей. При создании сварных соединений на основе углеродистых сталей флюс используют при сварке сталей только высокоуглеродистых марок (с содержанием углерода более 0,6 %). Как правило, флюсом служит бура (тетраборат натрия — натриевая соль борной кислоты).

Что касается легированных сталей, то флюс применяют лишь при сварке хромистых и хромоникелевых сталей марок 03Х18Н9Т и 06X15Т толщиной до 2 мм.

Составы флюсов:

- 80 % плавикового шпата и 20 % ферротитана;

- 80 % буры и 20 % оксида кремния.

Флюс разводят в воде и в виде пасты наносят на кромки и обратную сторону шва за 15…20 мин до сварки.

Флюсы для сварки чугуна. Горячая сварка чугуна предполагает обязательное использование флюсов, действие которых тройственно. Во-первых, они предотвращают окисление кромок твердого металла, во-вторых, извлекают оксиды и неметаллические включения из расплавленного металла, а в-третьих, способствуют образованию пленки, защищающей сварочную ванну от воздействия газов пламени и воздуха.

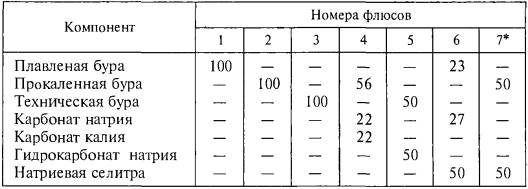

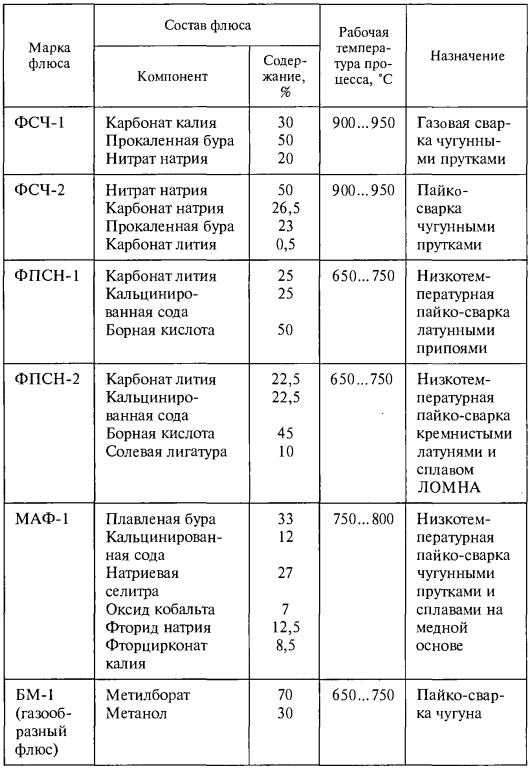

Обычно применяют порошковые кислые флюсы, в состав которых входят боросодержащие вещества (табл. 5.1).

Таблица 5.1

Содержание, %, компонентов флюсов для горячей и холодной сварки чугуна

При низкотемпературной сварке чугуна с помощью чугунных прутков и латунных припоев, а также при пайко-сварке используют флюсы, характеристики которых приведены в табл. 5.2.

Таблица 5.2

Флюсы для низкотемпературной сварки и пайко-сварки чугуна

Снижение температуры при низкотемпературной газовой сварке чугуна до 670…750 °С достигается применением специальных флюсов, в то время как процессы пайко-сварки чугуна протекают при температуре 750…950°С.

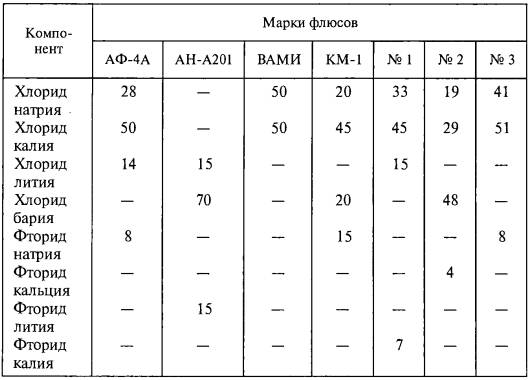

Флюсы для сварки алюминия

При газовой сварке алюминия и его сплавов важное значение имеет состав флюса, поскольку он должен перевести тугоплавкую оксидную пленку (Аl203) на поверхности алюминия в легкоплавкие шлаковые включения, которые образуют корку, защищающую шов. Марки и состав флюсов для сварки приведены в табл

5.3.

Таблица 5.3

Содержание, %, компонентов флюсов для газовой сварки алюминия и его сплавов

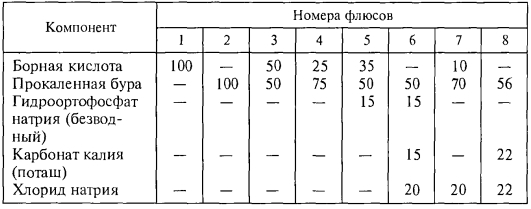

Флюсы для сварки меди. При газовой сварке медь окисляется с образованием на поверхности слоя Сu2O, который вызывает снижение механической прочности и пластичности сварного соединения, а также образование мелких трещин. Поэтому при газовой сварке меди необходимо использовать флюсы.

Рекомендуемые составы флюсов для сварки меди приведены в табл. 5.4.

Таблица 5.4

Содержание, %, компонентов флюсов для газовой сварки меди и ее сплавов

Роль флюсов заключается в растворении образующихся оксидов, в том числе оксида меди, переводе их в легкоплавкие шлаки и предотвращении окисления расплавленного металла.

* Флюс содержит 4% керосина (сверх 100%).

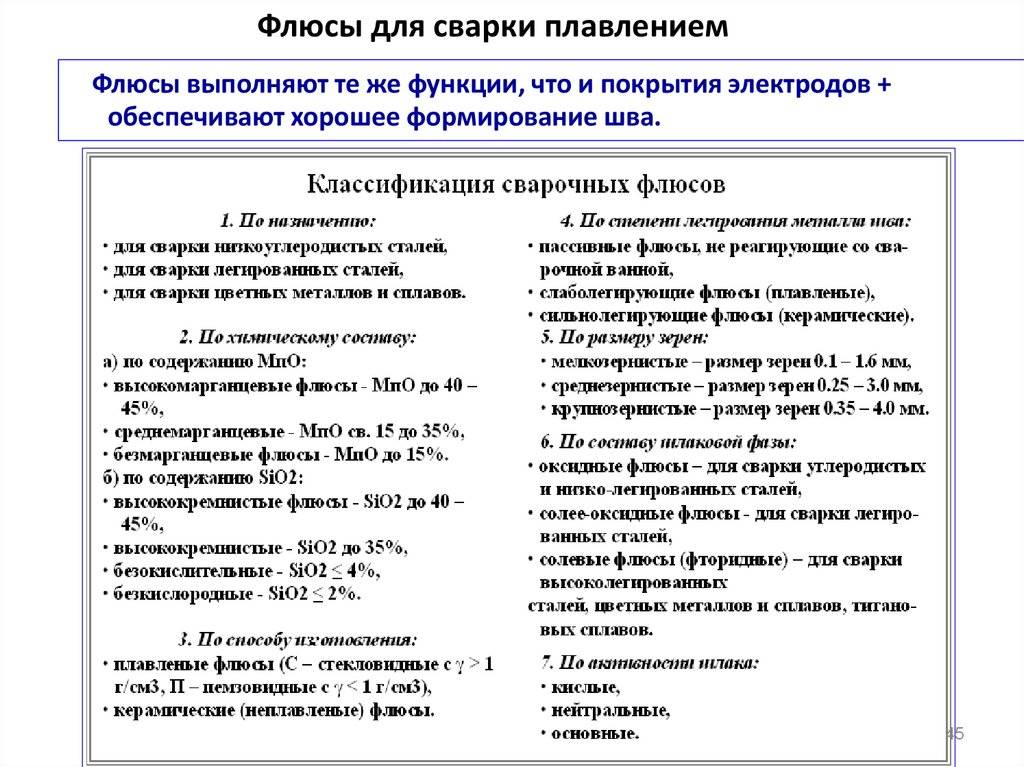

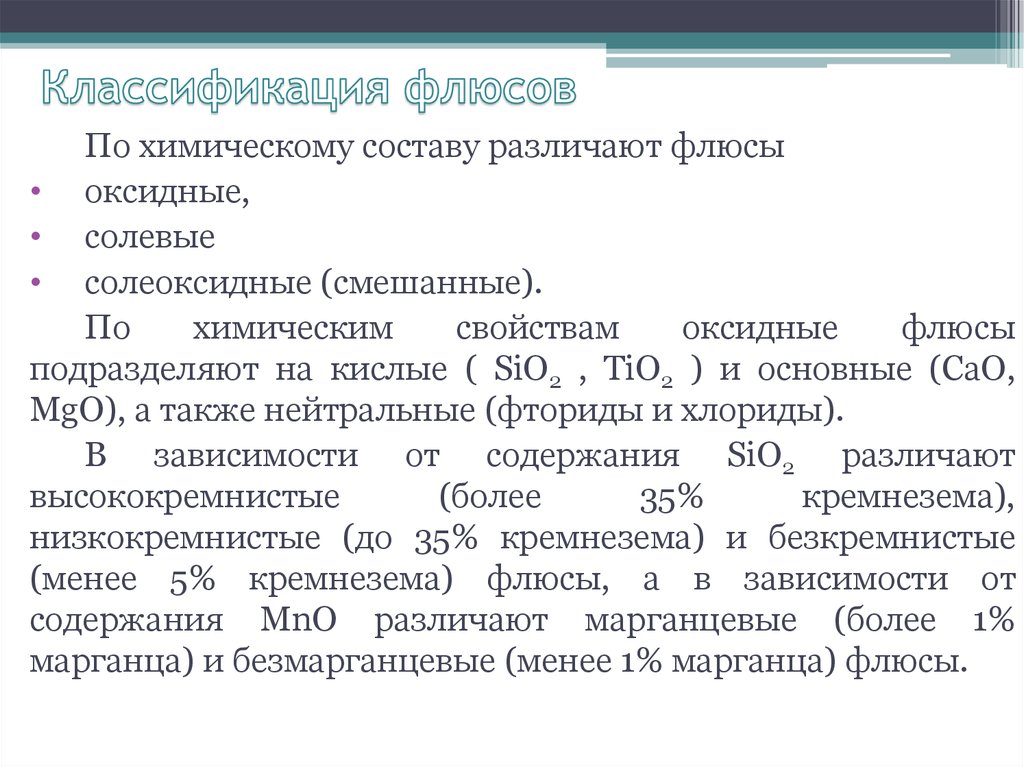

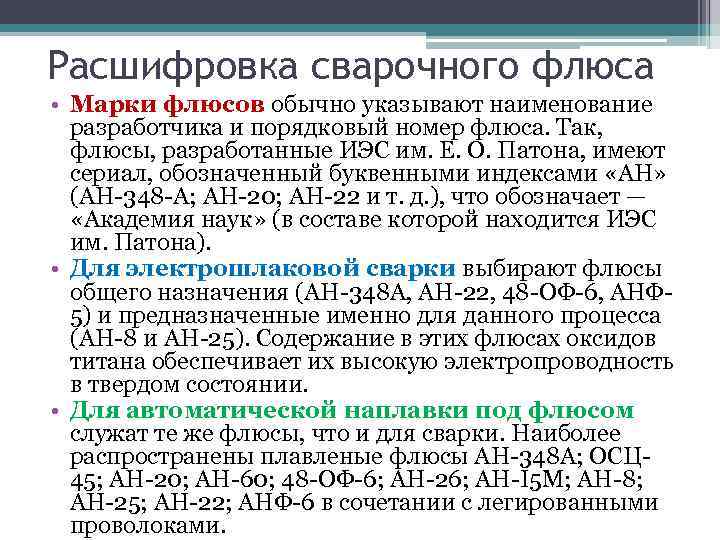

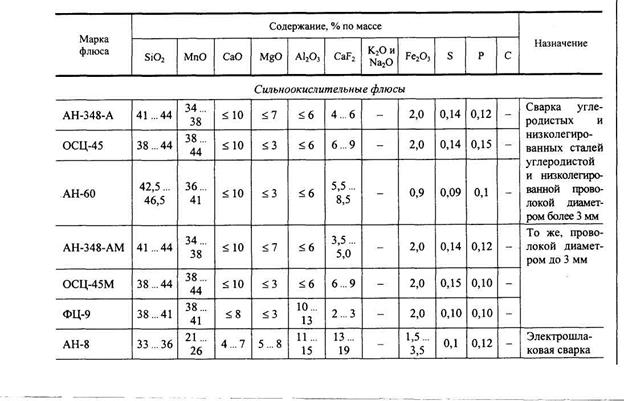

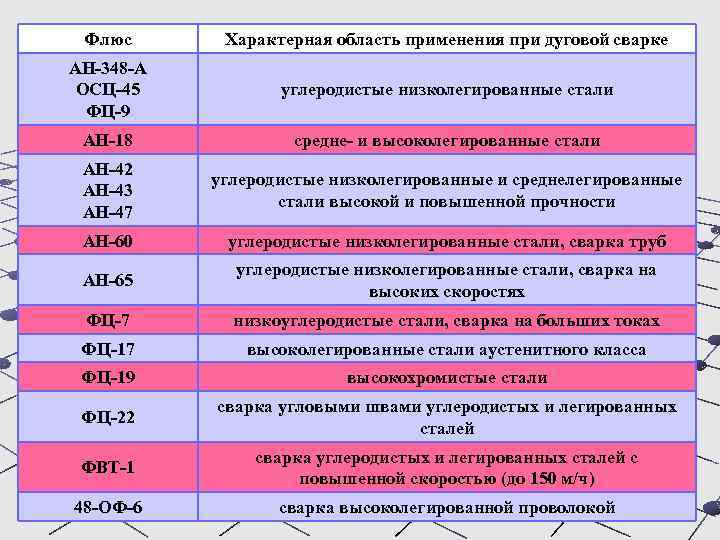

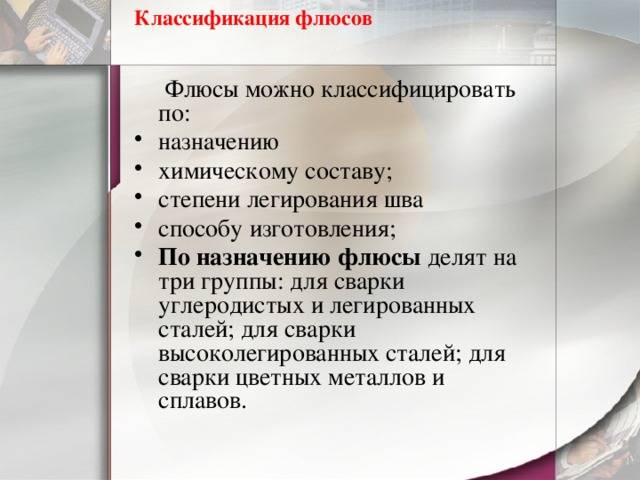

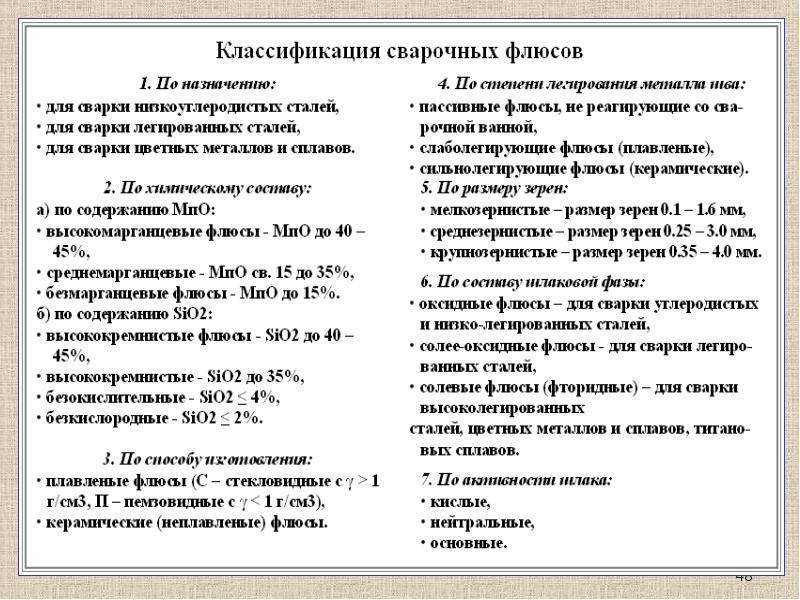

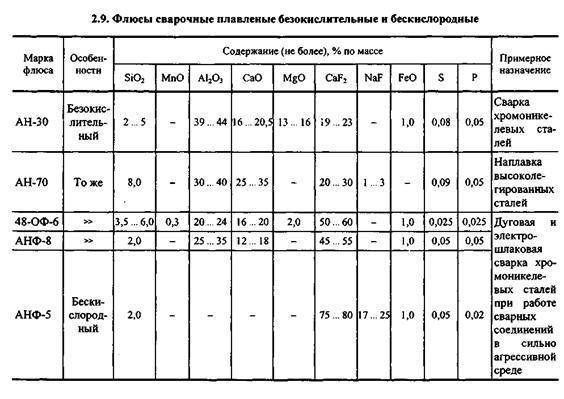

Классификация

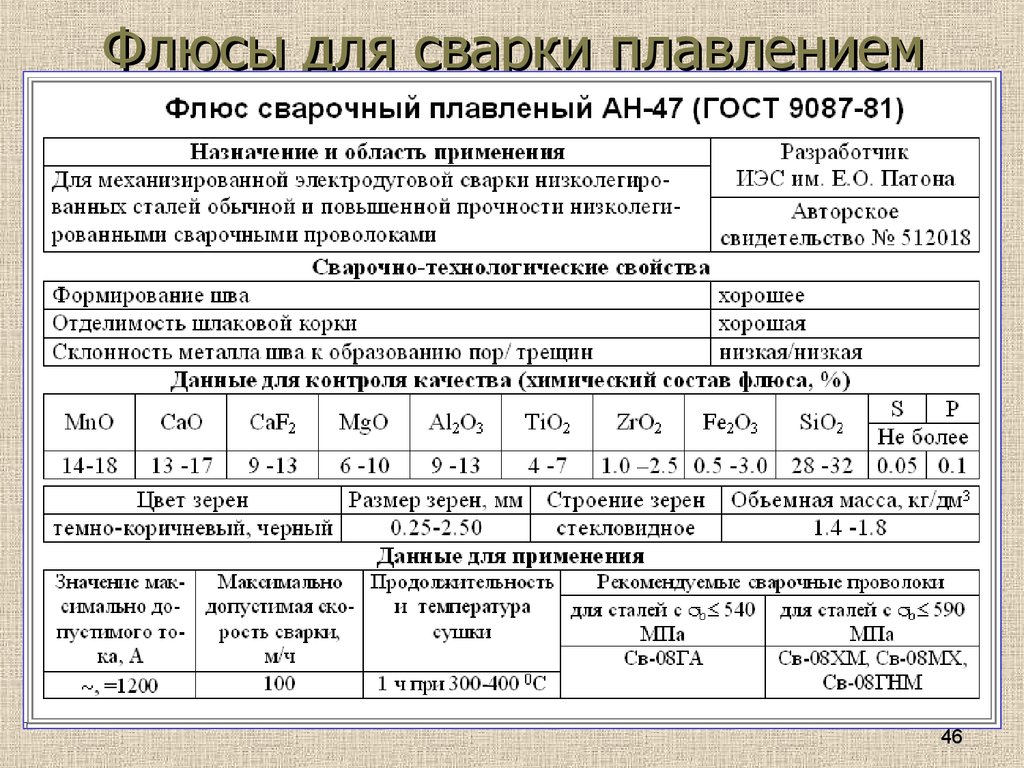

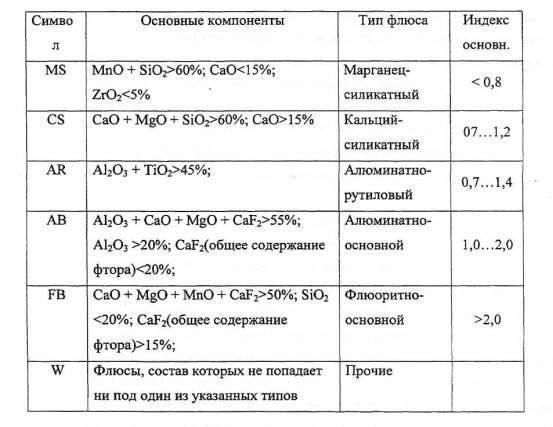

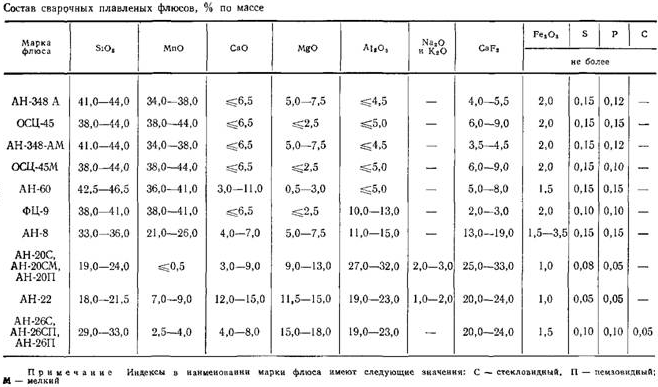

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

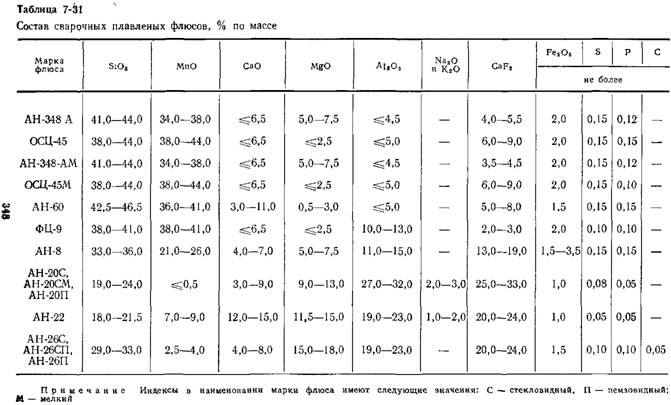

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

При выборе сварочного флюса учитывают химический состав используемой присадочной проволоки. Чем больше Mg в сухих сварочных защитах, тем меньше должно быть легирующих металлических примесей в проволоке.

Для активных низколегированных сталей нужны флюсы с содержанием галогенов щелочных и щелочноземельных металлов. Должны присутствовать хлориды, фториды элементов I и II групп периодической таблицы Менделеева.

Для высоколегированных сталей пользуются оксидами и солями. Суммарно рекомендованная доля компонентов для сварочного флюса:

- с двуокисью кремния – до 15%;

- марганцем – от 1 до 9%;

- фтором – до 30%.

Флюсы, создающие облако, применяют для:

- тонколистовой стали;

- алюминия;

- другого цветмета;

- литья из пористого чугуна;

- инструментальных ферроплавов с высоким порогом текучести.

Насыпают флюсовые композиции в соответствии со сварочной технологией, регламентированной стандартом для данного вида сварки. Возможные варианты расположения флюса:

- закрывают только свариваемые кромки;

- защищают сварочную ванну полностью, пока идет разогрев;

- присыпают подаваемую присадочную проволоку.

Некоторые группы взаимозаменяемые, другие – узкоспециальные.

Действие флюсов во время сварки

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

- Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

Действие сварочных флюсов при проведении сварки

Для ручной сварки флюс насыпается слоем толщиной до 60 мм на поверхности металла, которые прилегают к будущему стыку. При недостаточной толщине слоя флюса может быть непровар металла, с образованием трещин и раковин. После этого возбуждается разряд (при электросварке) или поджигается горелка – при газопламенной. По мере перемещения сварочного электрода слой флюса подсыпается на новые поверхности. Поскольку размеры столба в дуги больше высоты флюса, то разряд протекает полностью в жидком расплаве компонентов, которые воздействуют на металлический расплав с удельным давлением до 8…9 г/см2. В результате проведения сварки под флюсом исключается разбрызгивание металла, сокращается расход сварочной проволоки и повышается производительность процесса. Это происходит потому, что наличие флюса позволяет использовать более высокие значения рабочего тока без опасности получения прерывистого сварочного шва. Для сравнения – токи 450…500 А при открытой сварке применять невозможно, т. к. дуга выплёскивает металл из сварочной ванны.

В условиях автоматической или полуавтоматической сварки сварочные флюсы используются так. Флюс подаётся из бункера по специальной трубке. Чуть позже включается подача электродной проволоки с катушки, которая расположена после ёмкости с флюсом. По мере выполнения сварки часть флюса, которая не была использована и связана шлаками, пневматически отсасывается в специальную ёмкость. Расплавленная и охлаждённая шлаковая корка впоследствии механически удаляется с поверхности сварного шва.

Положительными факторами применения сварочных флюсов являются:

- Отсутствие потребности в предварительной разделке кромок будущего шва, поскольку при больших токах (для электросварки), либо повышенной концентрации кислорода (при газовой сварке) расплавление металла протекает значительно интенсивнее.

- Отсутствие угара металла, как в зоне шва, так и на поверхностях, которые прилегают к нему. Всё это сопровождается повышением качества готового сварного шва.

- Более устойчивое горение дуги.

- Увеличение КПД источника питания, поскольку снижаются потери энергии, затрачиваемой на нагрев металла, его разбрызгивание и повышенного расхода сварочной проволоки с флюсом.

- Более комфортные условия труда сварщика, поскольку значительная часть пламени дуги экранируется слоем флюса.

Ограничением для применения сварочных флюсов считается невозможность быстрого осмотра места выполненной сварки. Это повышает требования к качеству подготовительных работ, особенно, если сваркой соединяют детали сложной конфигурации. Кроме того, сами флюсы достаточно дороги, а их расход сопоставим с затратами на сварочную проволоку.

Паллетоупаковщик. Автоматизированная упаковка груза

Строительные ходули. Инструмент будущего или бесполезная экзотика?

Электродная проволока: марки, обозначение, поставка

Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства.

Стальная сварочная проволока, изготавливаемая по ГОСТ 2246-70, который предусматривает 77 марок проволоки.

В условные обозначения марок проволоки входит индекс Св (сварочная) и следующие за ним цифры и буквы. Цифры после индекса Св указывают среднее содержание углерода в сотых долях процента.

Так же, как и в марках стали, легирующие элементы в марках проволоки обозначаются буквами:

- А — азот;

- Ю — алюминий;

- Р — бор;

- Ф — ванадий;

- В — вольфрам;

- К — кобальт;

- С — кремний;

- Г — марганец;

- Д — медь;

- М — молибден;

- Н -никель;

- Б — ниобий;

- Е — селен;

- Т — титан;

- Х — хром.

Цифры, следующие за буквенными обозначениями химических элементов, указывают среднее содержание элемента в процентах. Если содержание легирующего элемента менее 1%, то ставится только соответствующая буква.

Буква А в конце условных обозначений марок низкоуглеродистой и легированной проволок указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки СВ-08АА содержится не более 0,020% серы и не более 0,020% фосфора.

В условном обозначении сварочной проволоки перед индексом Св указывается цифра, обозначающая диаметр проволоки в мм, а после условного обозначения — номер ГОСТа.

Если проволока поставляется с омедненной поверхностью, то после марки проволоки ставится буква О.

Буква Э обозначает, что проволока предназначена для изготовления электродов.

Буквы Ш, ВД или ВИ обозначают, что проволока изготовлена из стали, выплавленной электрошлаковым или вакуумнодуговым переплавом, или переплавом в вакуумно-индукционных печах.

Сварочные проволоки делятся на:

- низкоуглеродистые (с суммарным содержанием легирующих элементов до 2%);

- легированные (суммарное содержание легирующих элементов от 2 до 6%) и высоколегированные (суммарное содержание элементов более 6%).

Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты.

Транспортировать и хранить проволоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 — 150°С. Рекомендуется также обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250°С 2-2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку.

В соответствии с требованиями EN 756 обозначение сварочных проволок строится по схеме:

| SA | X; X/2 | H(L) | Si (Si2) | Mo (Mo1) | Ni (Ni0,5; Ni1; Ni 2) |

| Проволока сплошного сечения для сварки под флюсом | ,% | H → C > 0,1 L → C 0,1 | Si → Si = 0,3 Si2 → Si = 0,6 | Mo → Mo Mo1 → Mo = | Ni → Ni 0,5; Ni0,5 → Ni = 0,4…0,8; Ni1 → Ni = 1,0…1,5 |

Для чего нужен

Химическая активность зоны, где осуществляется соединение деталей, значительно увеличивается во время сварочного процесса при появлении высоких температур. Под воздействием воздуха в металл начинают попадать шлаки и окислы, что приводит к ухудшению качества шва.

Сварочные флюсы создают защитную среду, которая изолирует от негативного влияния воздуха зону сварки. Флюс в сварке – это компоненты неметаллического характера, участвующие в процессе соединения изделий, и оказывающие на этот процесс положительное влияние.

Флюс в сварке добавляет этому процессу дополнительные преимущества:

- делает расплавление металла более интенсивным;

- отсутствует необходимость предварительной обработки кромок изделий;

- уменьшаются потери металла на испарение;

- горение дуги приобретает стабильность;

- уменьшается разбрызгиваемость металла и образование искр;

- увеличивается КПД нагрева металла за счет снижения расхода электроэнергии на этот процесс;

- расход присадочного материала уменьшается до оптимального значения.

Флюс для сварки экранирует часть пламени дуги, что для сварщика является элементом безопасности осуществляемой им работы. Таким образом, сварочный флюс – это вещество, осуществляющее защиту сварочной ванны от взаимодействия с окружающим воздухом и не дающее вытесняться из основного материала углероду.

Существуют определенные разновидности флюсов, которые обогащают металл шва соединения легирующими элементами, что приводит к его укреплению, и делает его более надежным и долговечным.