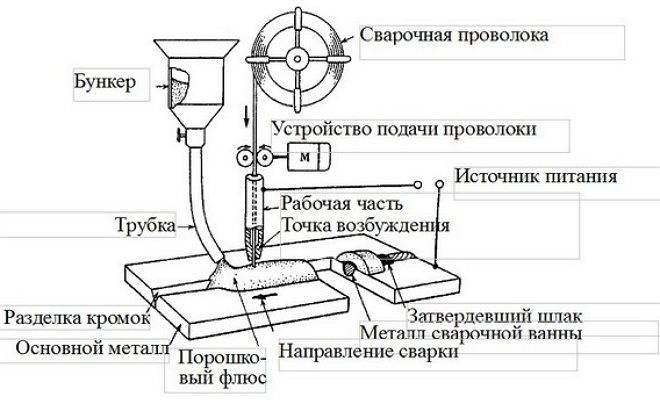

Технология сварки под флюсом

Сварка под флюсом ГОСТ 8713-79 выполняется тремя способами:

- Автоматическим;

- Полуавтоматическим;

- Ручным способом.

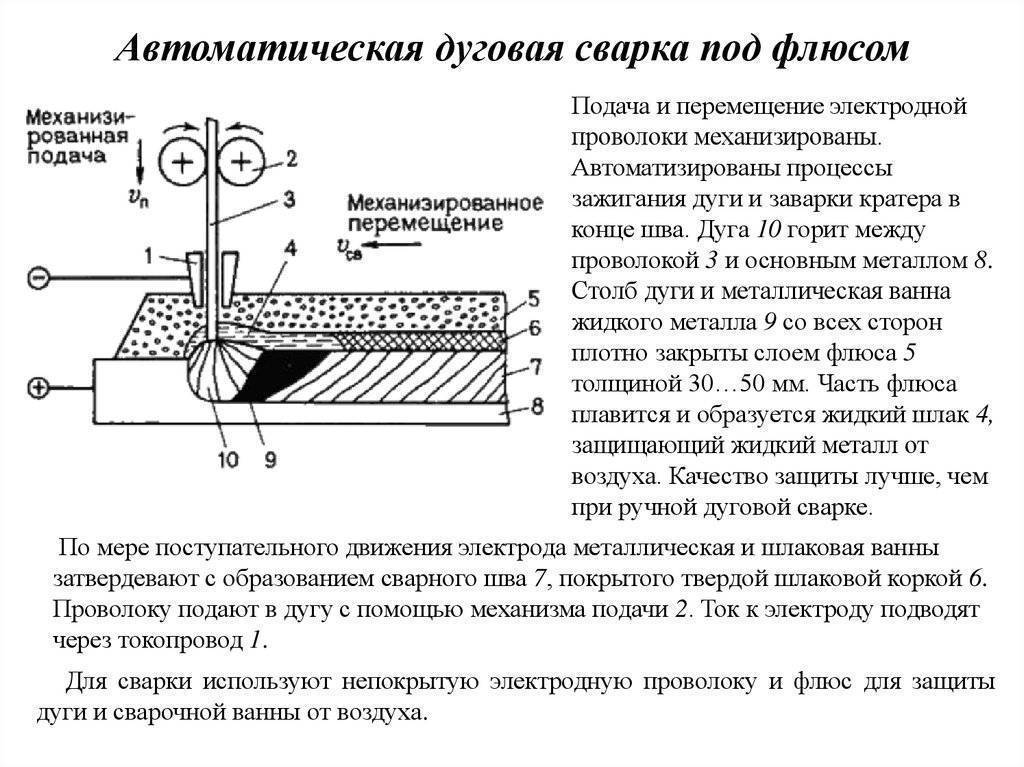

Автоматическая сварка под слоем флюса выполняется сварочными машинами. Все режимы выставляются на машине и не требует участия человека. Соединение получается качественным, без дефектов.

Сварочные автоматы под слоем флюса бывают трёх типов:

- Тракторы;

- Подвесные;

- Многодуговые.

К аппаратам тракторного типа можно отнести автоматы А-1506 и А-1648 и подвесные аппараты А-1400. К многодуговым относятся универсальные аппараты, которые могут перемешаться по поверхности, как трактор, так и быть подвесными. Такими аппаратами являются А-1412 и ДТС-38.

Обычно, сварка трактором под флюсом применяется для деталей с ровной поверхностью и длинной протяжённостью.

При полуавтоматической сварки под флюсом, происходящий процесс контролирует сварщик. Такой способ похож на полуавтоматическую сварку в среде защитного газа СО2.

Ручная сварка под флюсом осуществляется неплавящимся электродом с подачей в него флюса. Сварщик самостоятельно «дозирует» количество поступаемого флюса в зону сварки нажатием на кнопку.

Режимы сварки под слоем флюса

Все режимы сварки под слоем флюса выбираются от диаметра проволоки. Диаметр проволоки выбирается в зависимости от толщины листа. При толщине металла от 5 до 8 мм выбирается проволока Ø 2 – 3 мм. Если толщина металла составляет 10 — 20 мм, тогда следует применять проволоку Ø 4 – 5 мм.

В связи с тем, что каждый сварочный аппарат имеет свои индивидуальные характеристики, при выборе режимов сварки, необходимо руководствоваться рекомендациям в паспорте к установке.

Ниже приведены приблизительные режимы для сварки под слоем флюса:

| Металл | Толщина металла, мм | Форма кромок | Зазор, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

| Стали: Низкоуглеродистые, среднеуглеродистые, высокоуглеродистые | 3 | Без разделки | 0-1 | 2 | 250-500 | 28-30 | 48-50 |

| 5 | Без разделки | 0-2 | 2 | 400-450 | 28-30 | 38-40 | |

| 10 | Без разделки | 2-4 | 5 | 700-750 | 34-38 | 28-30 | |

| 20 | Без разделки | 2-4 | 5 | 750-800 | 38-42 | 22-24 | |

| 30 | Без разделки | 4-6 | 5 | 950-1000 | 40-44 | 16-18 | |

| 6 | V — разделка | 3 | 250-280 | 28-32 | 25-28 | ||

| 10 | V — разделка | 3 | 350-380 | 32-36 | 17-20 | ||

| 12 | V — разделка | 5 | 500-550 | 36-40 | 30-36 |

Подготовка к сварке

Прежде чем приступить к работе, необходимо:

- Выложить свариваемые детали на стенд. Выставить необходимый зазор и прижать их при необходимости струбцинами к сварочному столу.

- Зачистить поверхность металла от грязи и ржавчины.

- Засыпать в бункер аппарата флюс.

- Установит бухту с проволокой.

- Задать сварочному аппарату необходимые режимы сварки.

- Выполнить заварку металла.

Преимущества и недостатки

Основные преимущества сварки под флюсом:

За счёт использования автоматических аппаратов, можно добиться качественного сварного соединения. За счёт автоматики, есть возможность выставления скорости сварки, подачи проволоки, сварочного тока и зазора между проволокой и изделием.

Беспрерывная подача флюса защищает расплавленную ванну от вредных воздействий из вне. Дополнительно флюс легирует сварной шов, увеличивая его прочностные качества.

Основные недостатки сварки под флюсом:

Сложность настройки такого оборудования. У сварщика нет возможности проконтролировать процесс сварки, так как шов спрятан за слоем флюса.

Нет возможности варить изделия в вертикальном и потолочном положении. При больших неровностях изделия, сварка может быть невозможна.

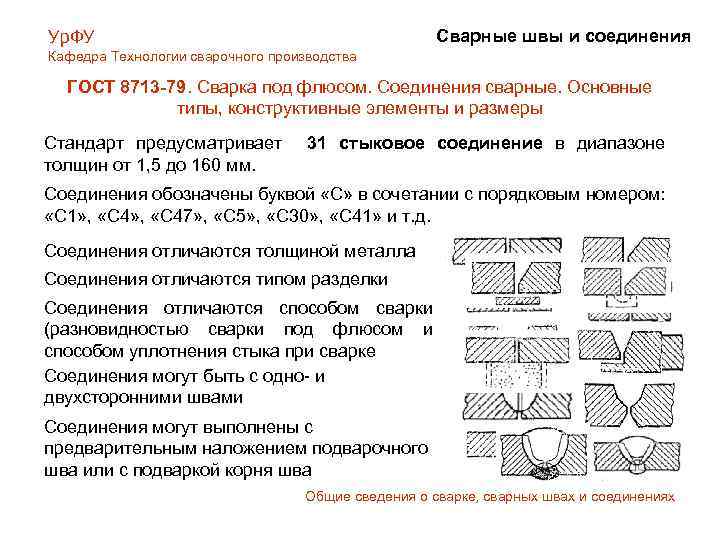

Принципы классификаций, обзор

Классификация способов дуговой сварки. Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Классификация способов дуговой сварки. Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

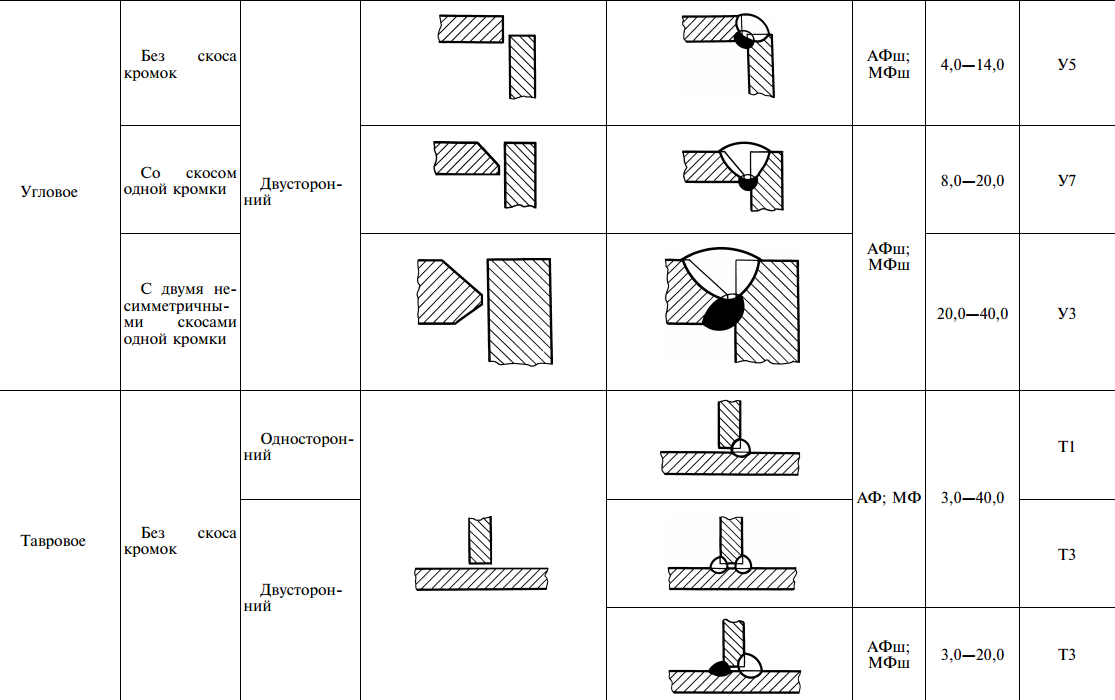

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.;

- по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам

Характеристики сварки в защитной среде

Детали нужно правильно подготовить к соединению:

- очистить от грязи, следов коррозии и старой краски;

- обработать шлифовальным кругом или металлической щеткой.

Технология упрощается с помощью применения машин. Мастер не зажигает дугу и не следит за ее горением. Скорость подачи проволоки регулирует агрегат. От человека зависит правильная настройка оборудования. Для каждого режима сварки она индивидуальная, требующая специального расчета.

Флюс предварительно засыпается в контейнер, затем ровным слоем покрывает металл в месте соединения заготовок. Под действием высокой температуры дуги он плавится, образуя небольшое облако инертного газа, защищающего шов от поступления к нему кислорода. После охлаждения сгоревший флюс превращается в шлак, который удаляется сварщиком.

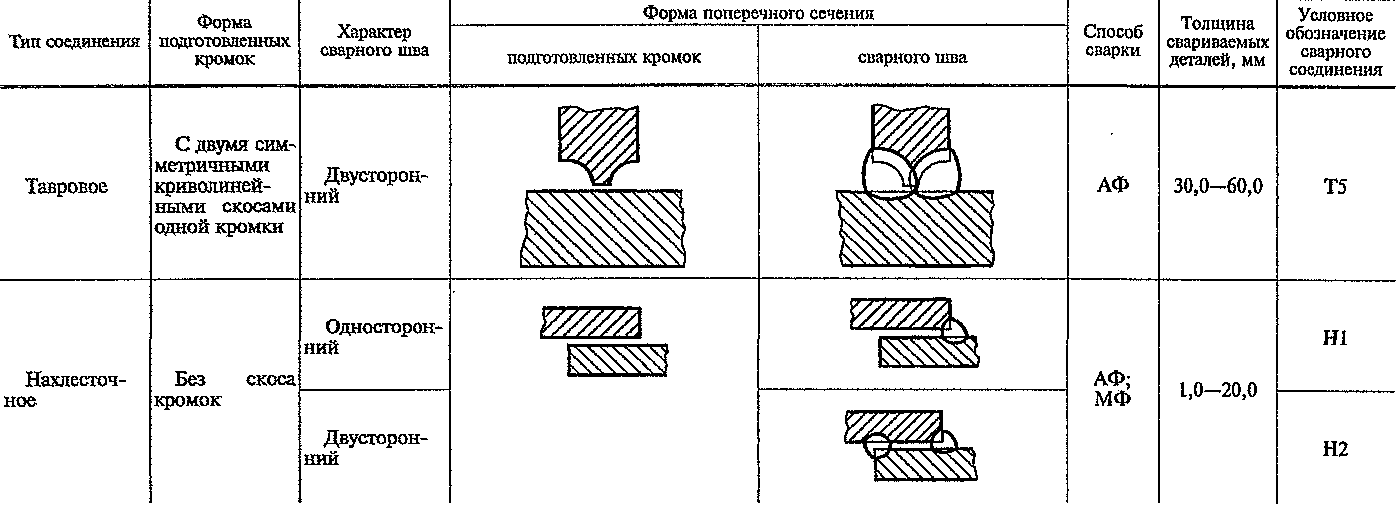

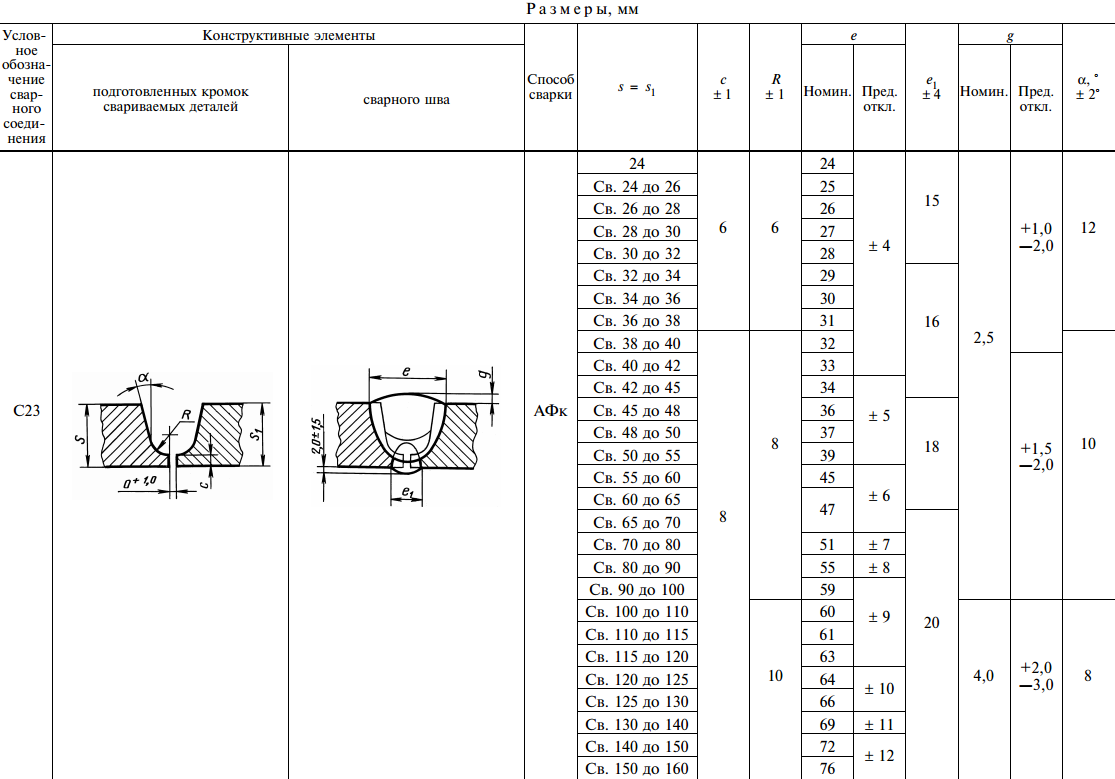

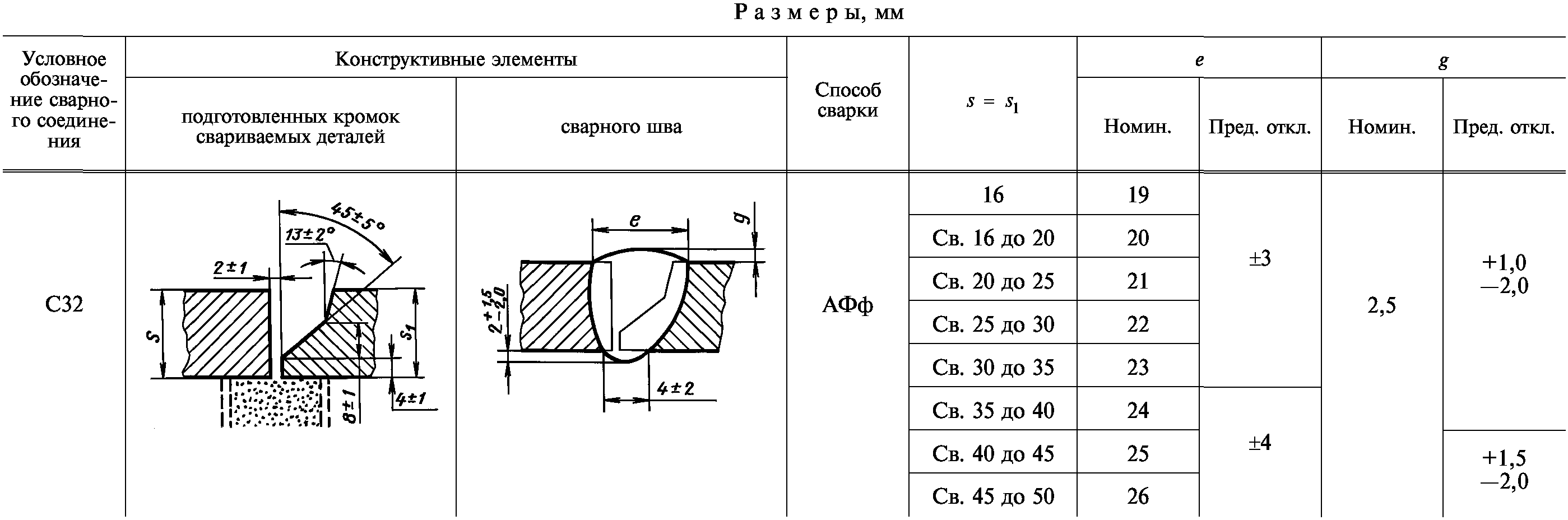

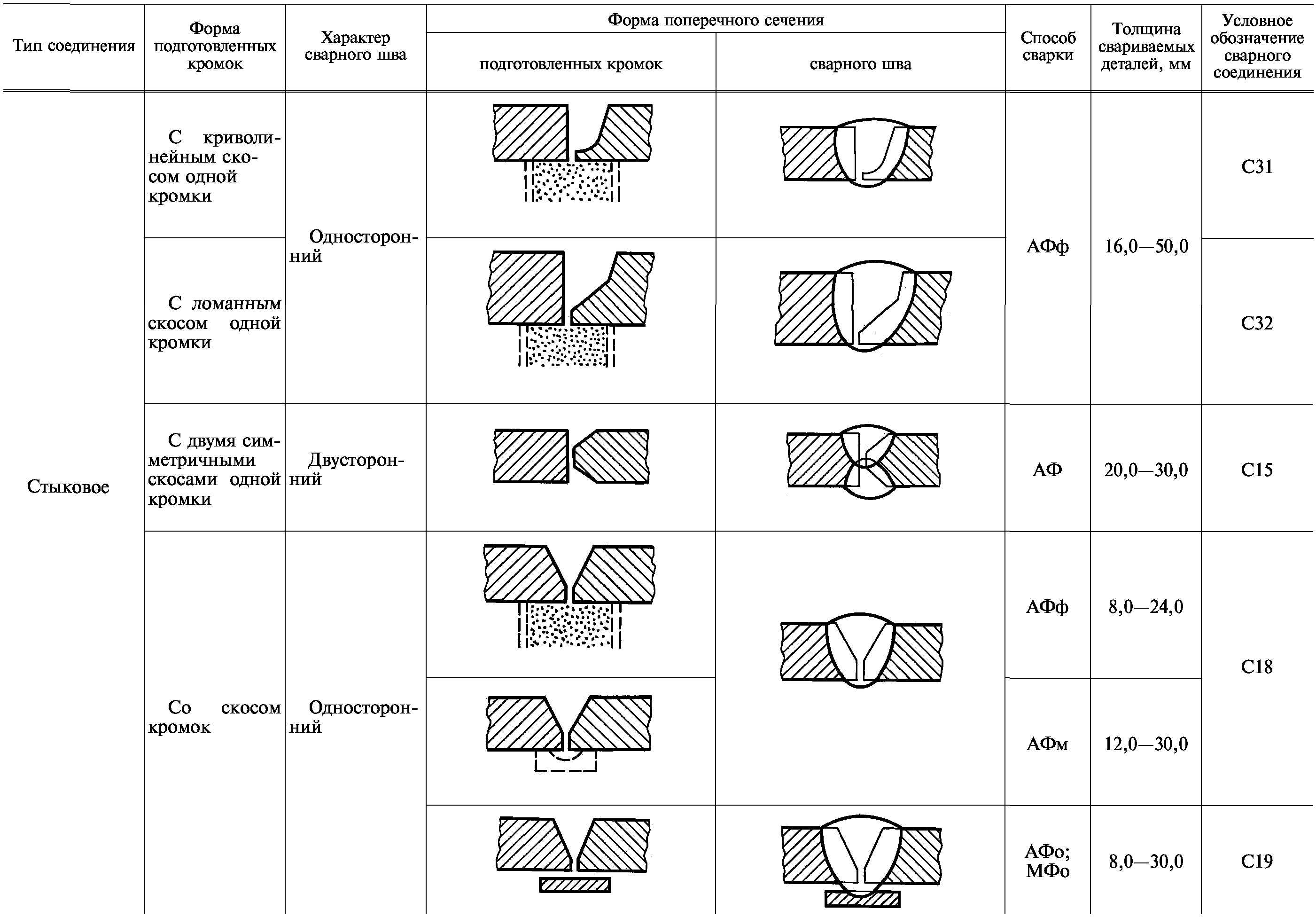

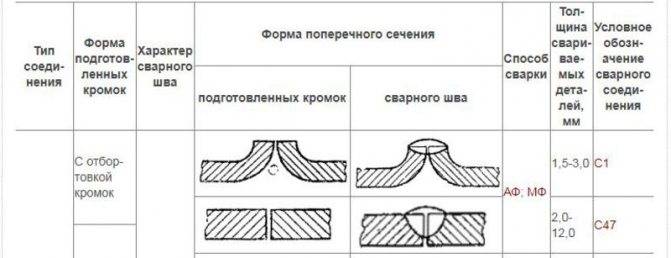

Форма подготовки кромок

Гост 26595-85. фрезы торцовые с механическим креплением многогранных пластин. типы и основные размеры (с изменением n 1)

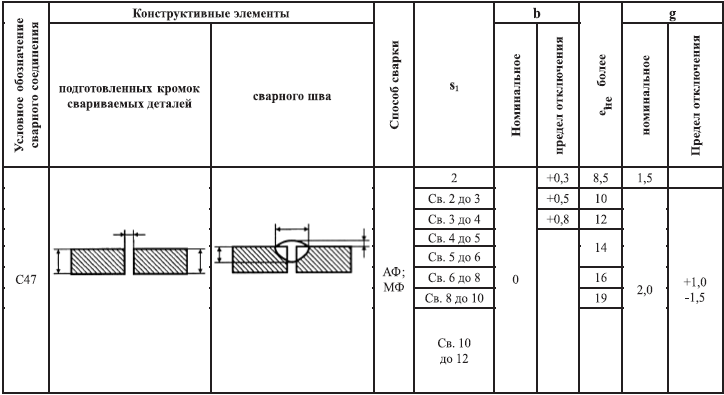

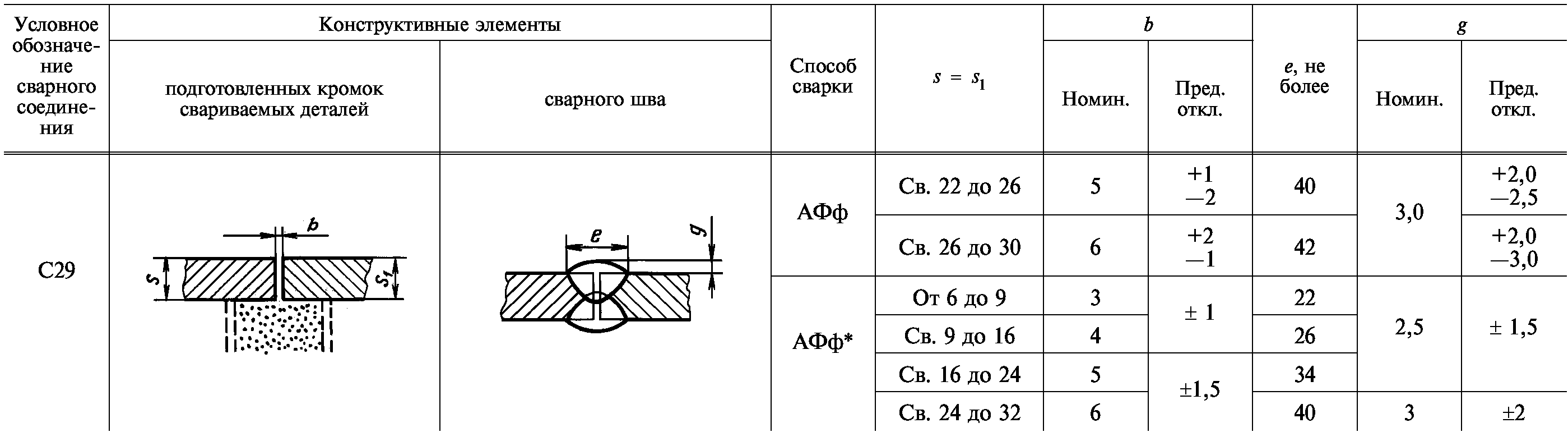

ГОСТ 8713-79, описывающий сварку в защитном газе и сварные соединения, требует высокой точности при разделке кромок заготовок. Требования по точности, предъявляемые к обычной ручной сварке ММА, либо аргонодуговой, заметно ниже. Автоматический сварочный аппарат настраивается под определенный режим сварки, включая силу тока, расстояние от заготовки до электрода и его траекторию.

В ходе исполнения заложенной программы автоматический аппарат не сможет учитывать неточности обработки либо установки заготовки, как это смог бы сделать квалифицированный и опытный сварщик.

Разделку кромок проводят на установках газовой, плазменной или лазерной резки. Используются также металлообрабатывающие станки (фрезерный, строгальный, долбежный). Реже при разделке применяются установки водяной резки.

Перед началом работ необходимо провести подготовку: очистить от механических загрязнений, шлака, ржавчины, масложировых пятен. Оставшиеся загрязнения, попав в зону действия дуги, приводят к образованию таких дефектов, как:

- поры и каверны;

- трещины;

- непровар;

- посторонние неметаллические включения.

Механическую зачистку проводят с помощью пескоструйной обработки либо ручными угловыми шлифмашинами. Используется также и химическое пассивирование для более качественного удаления окисной пленки. Кроме самих кромок, зачищается и околошовная область на 5-6 мм с каждой стороны от шва. Общее обезжиривание с помощью органических растворителей или неорганических активных веществ распространяется на ту же зону.

Заготовки требуется надежно закрепить на сборочном стенде с помощью струбцин или специальной оснастки. Используется также прихватывание в заранее определенных местах ручной электродной сваркой или в среде углекислого газа. Точечные прихватки делают из полос металла длиной 5-7 см. Их устанавливают не далее 40 см одну от другой, с краю они должны быть не далее 20 см от начала (конца) шва. Их обязательно следует очистить от брызг расплава и шлаков.

Для входа и выхода электрода без прожога в начале и конце шва устанавливают вводные и выводные подкладки, разделанные тем же профилем, что и основной шов.

Рабочие режимы выбирают исходя из металла заготовок, их толщины, вида разделки. К ним относятся:

- рабочий ток и напряжение;

- толщина и темп подачи сварочного материала;

- скорость и наклон движения электрода.

Стыковые швы свариваются с разделкой или без таковой. Соединение может провариваться с одной либо обеих сторон, а также за несколько проходов.

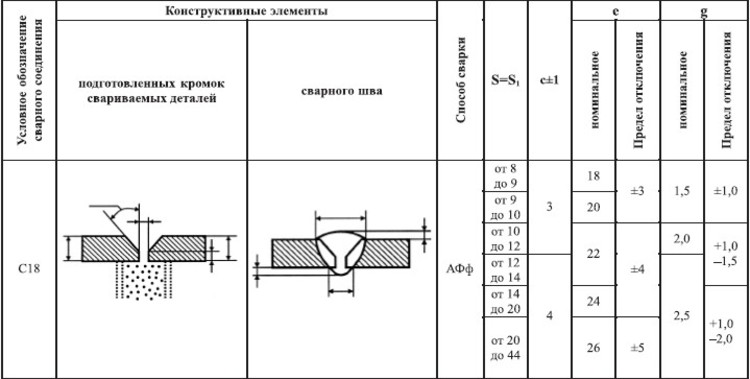

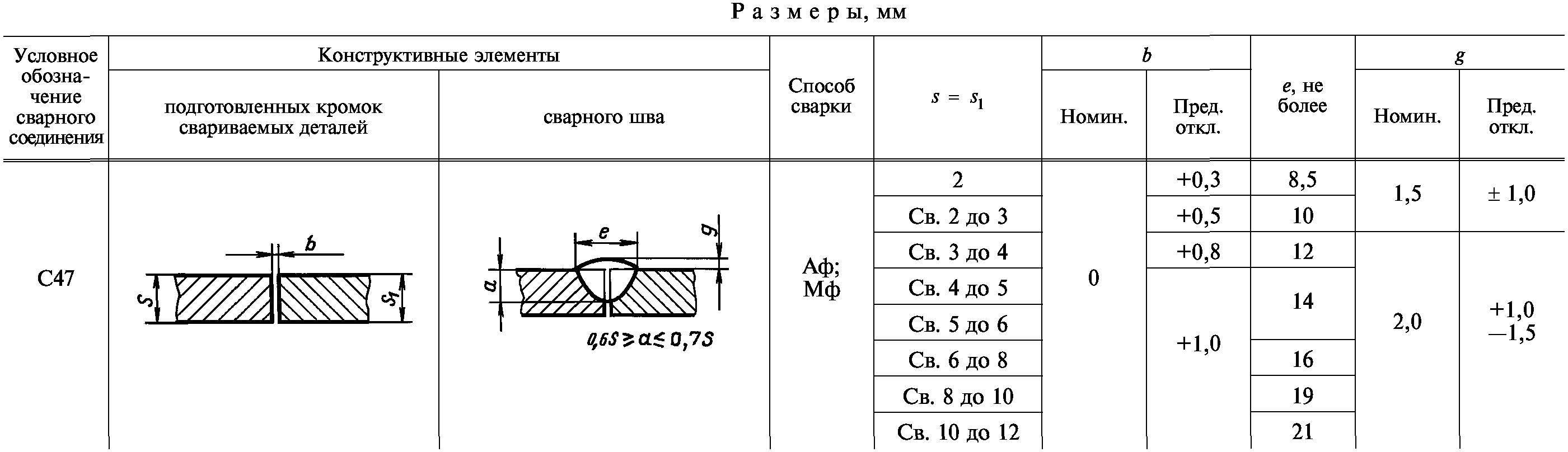

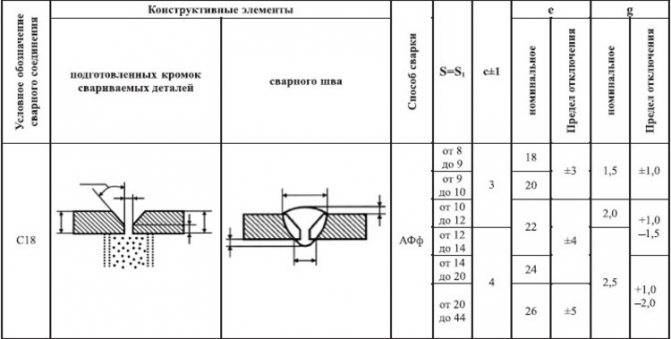

Пример основной таблицы ГОСТ для типа соединения С18.

Если есть возможность довести зазор между заготовками до 1 мм, то работу в положении «в лодочку» проводят без подкладки. Если же зазор больше — подкладывают металлическую или асбестовую пластину, либо подсыпают подушку из флюса. Применяется также предварительное подваривание корня шва с изнанки.

Сварка в положении «лодочка» рекомендована для угловых и тавровых швов. Она дает возможность равномерно проплавить кромки и увеличить площадь сечения шва. Для этого заготовки крепят в специальной поворотной оснастке, называемой кантователь. Он может поворачиваться вместе с заготовкой вокруг продольной оси, параллельной линии шва. ГОСТ предусматривает сборку двутавра сварного таким же способом.

Сварочные схемы.

Сваривание тавровых и нахлесточных швов ведут с углом наклона электрода в 15-30о к линии шва. К минусам такого метода относят ограничение предельного значения катета в 16 миллиметров. Для получения больших значений приходится прибегать к многопроходному провариванию.

Виды гранулированного порошка

Гост 1139-80. основные нормы взаимозаменяемости. соединения шлицевые прямобочные. размеры и допуски (с изменениями n 1, 2)

Для осуществления сварочного процесса, флюс подразделяется на несколько типов. Все зависит от металла, который будет обрабатываться:

- Высоколегированная сталь.

- Цветные сплавы.

- Углеродистая и легированная сталь.

Методика производства также подразделяет этот гранулированный материал на несколько подвидов:

- Керамический.

- Плавленный.

Использование первого вида позволяет получить улучшенный шов. Плавленый флюс отличается своей пемзовидной структурой.

Чтобы получить керамический материал, сначала специальные элементы подвергают мелкому измельчению. Затем смешивают с экструзией, которая помогает получить однородную массу. В нее добавляют жидкое стекло. Такая смесь используется только в том случае, когда требуется провести ещё одно легирование материала сварочного шва.

После спекания исходных веществ, проведения их грануляции, получается плавленый флюс. Гранулы для проведения газовой сварки делятся на несколько подгрупп. Разделение зависит от их химического состава:

- Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.

- Смешанные. Материал представляет собой смесь солевых гранул с оксидами. Используется для работы с легированными сталями.

- Оксидные. Смесь предназначена для обработки фтористой стали или низколегированного металла. В состав входят окислы металла вкупе с минимальным количеством фтористых соединений.

Технология сварки под слоем флюса

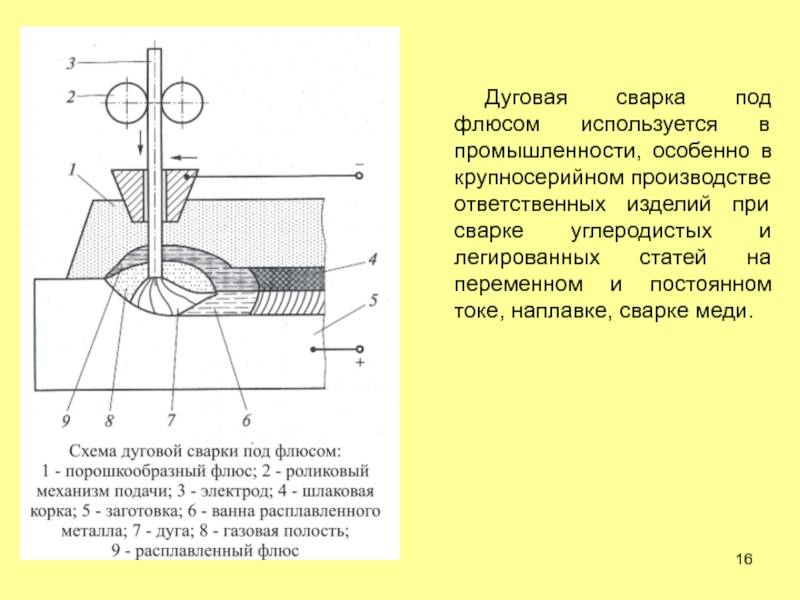

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

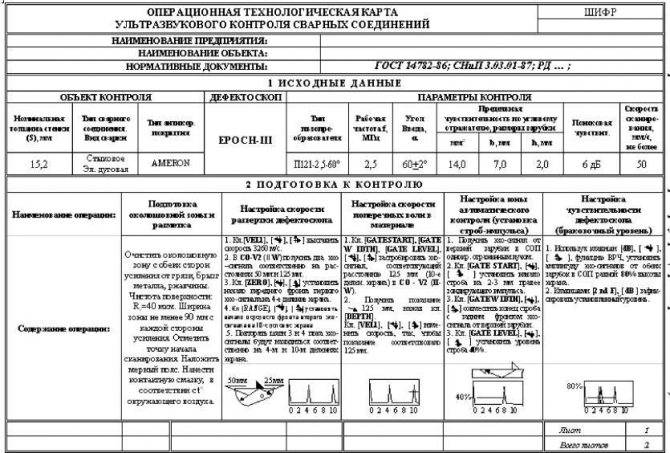

Контроль

Контроль кромок и готового соединения осуществляется силами службы технического контроля. Для контроля могут применяться различные методы, которые выявляют наличие дефектов — допускаемых или подлежащих исправлению. При невозможности исправления полученное соединение отправляют в брак.

Имеется много видов способов контроля. Одним из самых распространенных является ультразвуковой. Технологическая карта ультразвукового контроля сварных соединений:

В технологической карте УЗК сварных швов указываются такие сведения, как параметры контроля, применяемый дефектоскоп и подготовка к контролю.

Преимущества и недостатки сварки под флюсом

Сущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой.

Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки (рис. Х.4). Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить ее скорость до 0,3 км/ч.

Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов.

Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства.

Недостатками способа является повышенная жидкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15o. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. Кроме того, этот способ сварки требует и более тщательной сборки кромок под сварку и использования специальных приемов сварки. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

Положительные и отрицательные качества

Автоматическая дуговая сварка под слоем флюса является востребованной технологией, которую активно применяют на производствах, предприятиях. При проведении этой технологии можно хорошо сэкономить на материале, при этом качество изделия никак не пострадает. Это осуществляется благодаря специальной эффективной конструкции, которая обеспечивает отличную тягу даже для компонентов с повышенной твердостью.

Автоматическая сварка под слоем флюса обладает целым рядом преимуществ:

- Данный вид сварки обладает повышенной степенью производительности. Она означает показатель метража шва, который производится за час работы дуги. Использование флюса повышает степень производительности сварки почти в 10 раз.

- За счет того во время сварочного процесса соблюдается стабильность и постоянная скорость прохода линии соединение имеет хорошее качество и высокую прочность.

- Закрытая дуга обладает высокой мощностью. Именно это способствует расплавлению металла на большую глубину в процессе сварочного процесса. Именно это избавляет от необходимости проводить разделку кромок под сварку. Но стоит учитывать, что открытая дуга не такая мощная, она требует предварительного разделывания кромок. Без этого условия невозможно получить хорошее сварное соединение.

- Главное преимущество данной технологии состоит в том, что весь процесс производится в автоматизированном режиме. Сварщик не обязательно должен уметь варить, ему достаточно знания того, как проводится настройка используемого оборудования.

- При выполнении автоматического сварочного процесса электрод применяется почти полностью, его потери составляют всего 2 %.

- Во время сварки не образуются брызги от расплавленного металла. Это приводит к экономии самого металла, что положительно отражается на стоимости и производительности сварочного процесса.

- Область сваривания отлично защищена от отрицательного воздействия воздуха и окружающей среды.

- За счет того, что во время автоматического сваривания применяются флюсы, происходит минимальное образование оксидов.

- На протяжении всего процесса наблюдается ровное пламя дуги. Именно за счет этого выходит прекрасная мелкочешуйчатая структура и сохраняется отличный эстетический вид сварного шва.

- От вредных внешних воздействий сварную область отлично защищает флюс. Во время сварки не требуется дополнительно применять специальные защитные устройства.

- Усиленное охлаждение металла после сварочного процесса приводит к образованию прочного и стойкого сварного шва.

- Этот метод обладает простым исполнением, для него не требуется иметь большой опыт, навыки.

Наличие большого количества плюсов делает сварку под слоем флюса востребованной технологией. Действительно этот метод пользуется широкой популярностью во многих областях производства, благодаря ему можно получить качественное и прочное соединение, которое способно прослужить длительное время. Кроме этого этот метод прекрасно подходит для сваривания трубных конструкций разного диаметра.

Но все не стоит забывать про то, что автоматическая дуговая сварка имеет негативные качества, среди которых можно выделить:

- сварка под флюсом, которая осуществляется в автоматическом режиме, является дорогим методом сваривания. Его может позволить далеко не каждый;

- во время процесса достаточно тяжело определить верное расположение материала для фиксации. Это связано с техническими характеристиками технологии;

- сварка может оказывать вредное воздействие на человека, который контролирует и выполняет весь рабочий процесс;

- для проведения процесса требуется дорогостоящее и редкое оборудование, которое имеется только на промышленных предприятиях. По этой причине данный вид сварки редко используется в бытовых условиях;

- перед проведением сварки требуется тщательная подготовка металла;

- не получится провести сваривание металл на весу. Деталь необходимо зафиксировать в горизонтальном положении и предварительно проварить корень сварного соединения.

Важно! При проведении автоматического сваривания сварочный трактор расплавляет часть порошка электрической дугой от проволоки, в результате этого появляется корка на поверхности шва. А другая часть порошка так и остается в виде гранул. После полного завершения процесса требуется очистить весь шлак

После полного завершения процесса требуется очистить весь шлак.

Процесс сварки

Когда детали свариваются с использованием флюса, горение дуги происходит с помощью оригинального гранулированного порошка. Высокая температура вызывает плавление электрода и окружающих его гранул. В результате появляется эластичная плёнка, которая окружает сварочную область.

Плёнка закрывает доступ кислорода к сварочной дуге. Шов получается без трещин и раковин. После остывания флюс обращается в шлак, равномерно закрывающий шов. Когда операция завершена, твёрдая корка удаляется механическим путём. Оставшийся флюс используется для проведения дальнейших операций. Такое «сыпучее одеяло» годится для проведения работ на различном оборудовании.

https://youtube.com/watch?v=NR_v3zTWwuk

И на десерт

Особые виды сварки – понятие размытое, учитывая огромное число технических вариантов, групп, видов, подвидов. Каждый видит этот список по-своему.

Электронно-лучевая и плазменная сварка:

- Электронно-лучевая сварка. Здесь применяется электронная пушка и пучок ускоренных электронов из этой пушки. Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. Швы получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое.

- Плазменная сварка. Один из самых высокотехнологичных видов – название говорит само за себя. Плазма – струя ионизированного газа (аргона, гелия, водорода) высочайшей температуры. Такая струя варит все – от самых тугоплавких металлов до неметаллических поверхностей. Великолепная производительность с фантастическим качеством швов и поверхностей.

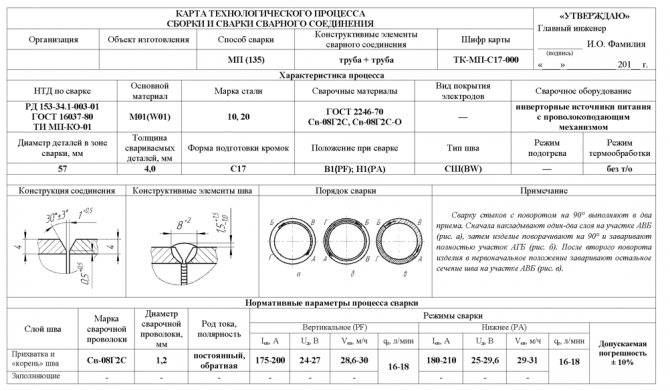

Что такое технологическая карта

Карта технологического процесса сварки — это конструкторский документ, по сути, представляющий собой подробную пошаговую инструкцию, предназначенную для сварщика, которому было поручено осуществить соединение металлических деталей с помощью использования этого метода.

Карта сварки составляется инженером-технологом, подписывается им и подлежит утверждению главным инженером.

Сварщику технологическая карта по сварке выдается для правильного осуществления предстоящей ему работы. Технологическая карта сварочных работ представляет собой своеобразный сборник указаний, каким образом, в каком порядке и с помощью какого оборудования необходимо производить соединение деталей из металла друг с другом и каким образом контролировать качество получившегося соединения.

Существует много видов соединения металлических деталей методом сварки. Каждый конкретный случай обладает своими собственными особенностями. Поэтому даже самый опытный сварщик должен перед началом работы разобраться в нюансах предстоящей ему работы. В этом неоценимую помощь может оказать техкарта на сварку металлоконструкций, которая является неотъемлемым документом, входящим в общий комплект всей необходимой комплектации.

К работе могут быть допущены только те сварщики, которые прошли аттестацию, доказав в том числе умение грамотно разбираться в технологических картах и пользоваться ими. Наличие этого документа является своеобразной профилактикой получения сварщиком травм и ожогов, поскольку в нем подробно описаны правила безопасности, которые необходимо выполнять при осуществлении такого непростого процесса, как сварка.

Технологическая карта сварки металлоконструкций составляется и используется при проведении работ на профессиональном уровне. Форма и правила, согласно которым производится заполнение технологической карты сварки металлоконструкций, регламентированы ГОСТом 3.1705-81.

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А,

ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками

марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно

сказывается на производительности, поэтому, при изготовлении конструкции из

среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения

на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость

их затруднена. Для сварных конструкций эти стали не используются и необходимость

в их сваривании возникает, как правило, при ремонтных работах. В большинстве

случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее

5% легирующих элементов. Оценивая

свариваемость сталей этой группы, можно сказать, что при сварке под флюсом

их свариваемость существенно не отличается от нелегированных малоуглеродистых

сталей. Но, легирующие элементы в составе стали повышают склонность сталей к

росту зёрен в

зоне термического влияния, а при высокой скорости охлаждения в них могут

возникать неоднородные структуры закалочного характера.

Для

сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации

до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М,

АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок

Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов.

Для современных среднелегированных сталей характерно легирование многокомпонентное,

комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования

повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная

стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам.

Чем

выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их

чувствительность к образованию

горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно

выбирать композицию шва. Кроме этого, необходимо использовать технологические

приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы

шва и снизить скорость охлаждения.

Для

сварки конструкций из среднелегированных сталей сварка под флюсом получила

достаточно широкое применение. Для такой сварки используются низкокремнистые

флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и

др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу

шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными

флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М,

Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих

элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение

в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость

сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря

постоянству процесса сварки и, как следствие, химической однородности металла

шва

Это очень важно для высоколегированных сталей, учитывая, что даже незначительная

химическая неоднородность металла шва может стать причиной образования в нём

кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным

переходом к основному металлу, что позволяет повысить стойкость к коррозии по

сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку

диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по

ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ,

Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для

сварки жаропрочных высоколегированных сталей применяются фторидные флюсы

марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки

коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием

кремния марок АН-26, АНФ-14.