Оборудование для автоматической сварки под флюсом

Универсальная самоходная головка АБС

Этот аппарат состоит из трех отдельных узлов.

- Узел А представляет собой подвесную сварочную головку с пультом управления, которая предназначена для правки и подачи проволоки с постоянной скоростью к изделию.

- Узел Б состоит из бункера для флюса, устройств для подачи и отсоса флюса, кассеты со сварочной проволокой и механизма вертикального перемещения.

- Узел С — это самоходная тележка для перемещения всего аппарата вдоль свариваемого изделия.

Технические данные аппарата АБС приведены в табл. 2.

Рис.3 Универсальный сварочный аппарат АБС

1 — указатель; 2 — мундштук; 5 —механизм подачи; 4 -корректор; 5 — маховичок вертикального подъема; 6 — рукоятка фрикциона; 7 — кассета со сварочной проволокой; 8 — флюсоаппарат; 9 — направляющая воронка

Особенно широко распространены одноэлектродные сварочные тракторы — легкие самоходные тележки, перемещающиеся непосредственно по свариваемому изделию.

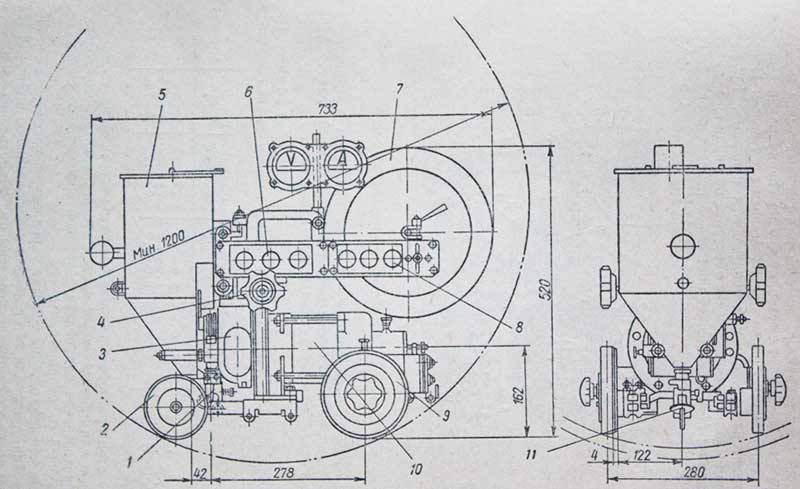

Универсальный сварочный трактор ТС-17-Р

Этот аппарат предназначен для сварки под флюсом прямолинейных и круговых швов стыковых, угловых и нахлесточных соединений.

Рис.4 Сварочный трактор ТС-17-Р

Трактор опирается на изделие обрезиненными ведущими бегунками 9 и передними съемными бегунками 2.

Электродвигатель 10 с постоянным числом оборотов приводит в движение механизм вращения бегунков 9 и механизм подачи сварочной проволоки 3.

Оба Механизма с коробками сменных шестерен смонтированы вместе с электромотором в одном общем корпусе, имеющем, мундштук 1 для подвода тока к электродной проволоке, бункер 5 для флюса, пульты управления 5 и 8 и кассету 7 со сварочной проволокой.

В комплекте трактора имеется ряд сменных узлов и деталей, которые осуществляют настройку его на сварку различных типов соединений вертикальным или наклонным электродом. Направление трактора по линии шва производится копирами. Кроме того, можно выполнить направление электрода по линии шва, пользуясь указателем 11 и механизмом поперечной корректировки 4.

Технические характеристики трактора ТС-17-Р приведены, в таблице.

Технические данные самоходных головок и тракторов для сварки под флюсом.

| Тип аппарата | Наибольший сварочный ток, а | Диаметр сварочной проволоки, мм | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | Масса, кг |

| АБС | 1500 | 2,0-6,0 | 29—220 | 14—110 | 160 |

| ТС-17-Р | 1200 | 1,6-5,0 | 56-435 | 16-126 | 42 |

| АДС-1000-2 | 1200 | 3,0-6,0 | 30-120 | 15—70 | 65 |

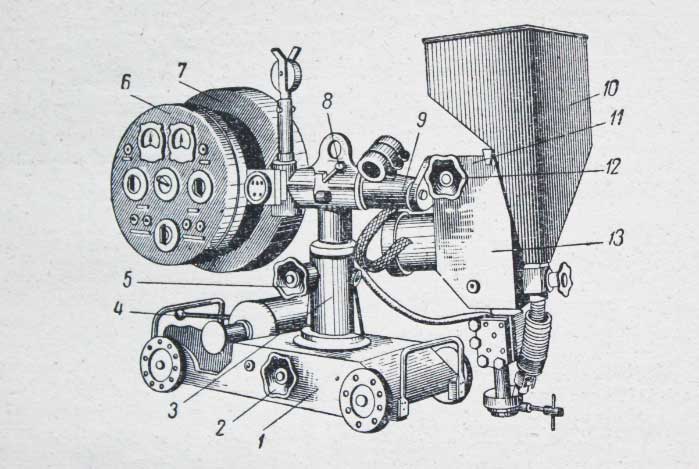

Двухмоторный трактор АДС-1000-2

Другим широко распространенным аппаратом для автоматической сварки под флюсом является двухмоторный трактор АДС-1000-2 (рис. 5) .

В этом тракторе электромотор, расположенный на тележке 1, служит для привода механизма двигателя, а электромотор головки 13 — предназначен для подачи сварочной проёолоки со скоростью, зависящей от напряжения дуги.

Рис. 5 Сварочный трактор АДС-1000-2

На четырехколесной тележке укреплена на поперечном суппорте стойка 3, которая несет на себе горизонтальную штангу 9. На левом конце этой штанги укреплены пульт управления 6 и кассета с проволокой 7, а на правом— сварочная головка 13 и бункер с флюсом 10.

Штанга может поворачиваться как около своей оси, так и относительно оси стойки. Сварочная головка может также изменять свое положение, так как она укреплена на штанге при помощи шарнира, фиксируемого зубчатыми полумуфтами.

Таким образом, можно придавать электроду при сварке различные положения в пространстве, фиксируй головку рукоятками 8, II и маховичком 5.

Для вертикального перемещения головки служит рукоятка 12.

Перемещение стойки по направлению, перпендикулярному к линии движения трактора, осуществляется маховичком 2.

Рукоятка 4 служит для выключения фрикционного сцепления передачи от мотора к ведущим бегункам трактора.

Классификация

Флюсы – большая группа многофункциональных смесей. Они отличаются по ряду признаков, которые положены в основу классификации. Классы носят условный характер.

По методу получения композиции подразделяют на смеси, полученные сплавлением, механическим перемешиванием и склеиванием. Последние составы называют керамическими.

Сварочные флюсы бывают прозрачными, похожими на стекло, и пористыми непрозрачными, похожими не пемзу. По вполне понятным причинам плотность пористого состава меньше, чем стекловидного. Плавление проводят в печах при температуре, достигающей 1500 °C.

Сплавлению подвергают неорганические вещества и их смеси. Чаще других используют:

- оксиды кремния (кремнеземы);

- образцы марганцевых руд;

- флюорита (плавикового шпата);

- карбоната магния (каустического магнезита).

Расплавы выливают в раствор. После застывания такой сварочный флюс образует гранулы. Гидрофильные вещества, склонные поглощать воду, гранулируют по отдельной технологической схеме сухими.

Склеенные сварочные флюсы, подобные керамике, используются широко, гораздо чаще, чем механические порошки. Керамика не реагирует на остатки ржавчины, окалины в рабочей зоне, присутствие там следов воды. Если керамическую смесь добавить к стекловидной, можно получить идеальный шов даже на неочищенном металле.

Флюсы имеют различную химическую природу. Они состоят из оксидов, солей, смеси оксидов с солями.

Характер сварного шва

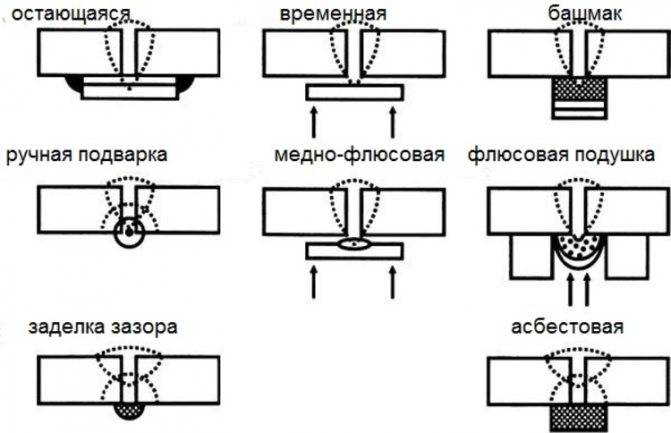

Односторонняя сварка стыков используется для менее ответственных соединений. Применяют ее и в тех случаях, когда не удается получить доступ к изнанке. Большой размер сварочной ванны, ее относительный перегрев, большой объем расплава зачастую приводят к расплескиванию расплава и его вытеканию через зазор. Для предотвращения нежелательного эффекта используют подкладочные пластины из стали или меди, а также подсыпку флюса. Наиболее распространены следующие методы выполнения односторонних швов:

- Флюсовая подушка. Под соединяемые кромки засыпают флюсовый порошок слоем 3-7 см. Прижим осуществляется за счет собственного веса или с помощью резинового баллона, наполненного сжатым воздухом. При небольших размерах соединения используется резиновый шланг. Слой флюсового порошка препятствует вытеканию расплавленной среды и предотвращает доступ воздуха к сварочной ванне.

- Медная подкладочная пластина. Медь имеет высокий коэффициент теплопроводности. Это свойство используется для отвода избыточного тепла из рабочей зоны. Таким образом не происходит пережог материала заготовок. Кроме того, пластина предохраняет расплав от вытекания через зазор. Напротив шва в пластине делается продольная выемка, ее засыпают флюсовым порошком. Благодаря такой выемке на изнаночной стороне соединения формируется сварочный валик. Медная пластина имеет ширину от 4 до 6 см, и толщину от 0,5 до 3 см.

- Медный ползун. Параллельно электроду с изнаночной стороны на шпильках движется массивный башмак с водяным охлаждением. Для снижения трения могут применяться ролики.

- Стальная подкладная пластина. Если позволяет конструкция, с тыльной стороны подкладывают контактную полосу шириной 2-5 см и толщиной полсантиметра из того же сплава, что и заготовки. Ее устанавливают с минимальным зазором и прихватывают через каждые 40 см конденсаторной сваркой. Пластина проваривается вместе с заготовками, входя в состав шовного материала. Таким образом не только предотвращается вытекание расплава, но и повышается прочность шва.

- Подварочный шов. Ручная подварка формирует корень шва, надежно фиксирует заготовки и предотвращает вытекание расплава.

Способы защиты от вытекания, виды подкладок.Двустороння сварка стыков формирует более прочный и долговечный шов. Этот метод применяется в ходе сборки промышленных установок, станков, транспортных средств, строительных конструкций, ответственных и нагруженных изделий с высокой удельной прочностью. Проварка с двух сторон позволяет шву выдерживать как статические, так и динамические нагрузки наравне с основным материалом изделия.

Способы защиты от вытекания, виды подкладок.Двустороння сварка стыков формирует более прочный и долговечный шов. Этот метод применяется в ходе сборки промышленных установок, станков, транспортных средств, строительных конструкций, ответственных и нагруженных изделий с высокой удельной прочностью. Проварка с двух сторон позволяет шву выдерживать как статические, так и динамические нагрузки наравне с основным материалом изделия.

При выполнении стыка в два прохода сначала заваривают шов с лицевой стороны, достигая глубины провара 60-70% от высоты. Перед этим заготовки тщательно подгоняют друг к другу, зазор не должен превышать 1 мм. Различные подкладочные средства при этом не применяют, сил поверхностного натяжения расплава достаточно, чтобы избежать вытекания. На следующем этапе проходят шов с изнаночной стороны, формируя его полный профиль.

Если по конструктивным или технологическим причинам обеспечить малый зазор не удается, используют те же методы для предотвращения протекания, что и при одностороннем способе:

- подкладочная пластина из меди;

- пластина из стали;

- слой флюсового порошка;

- подварка вручную.

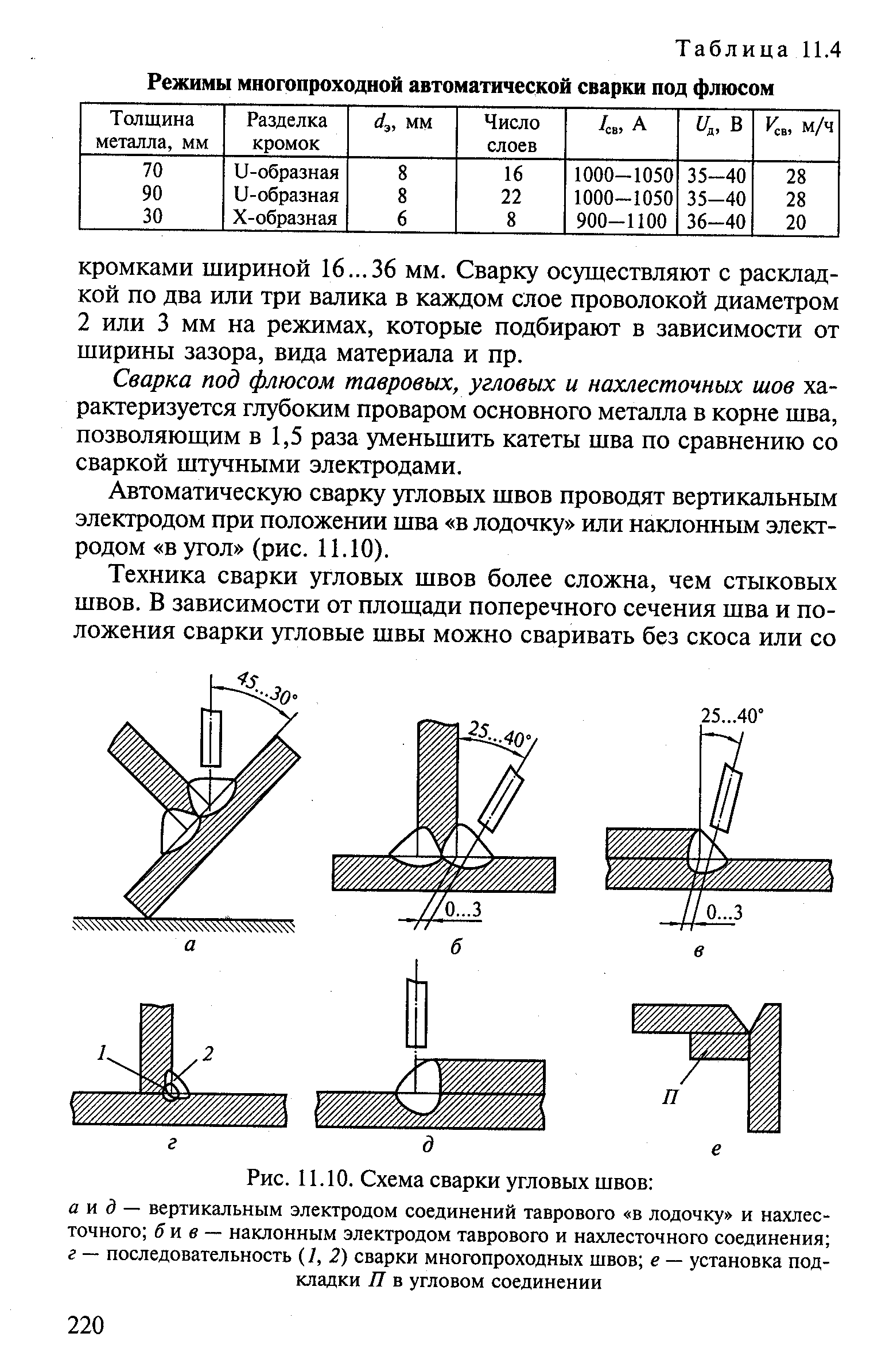

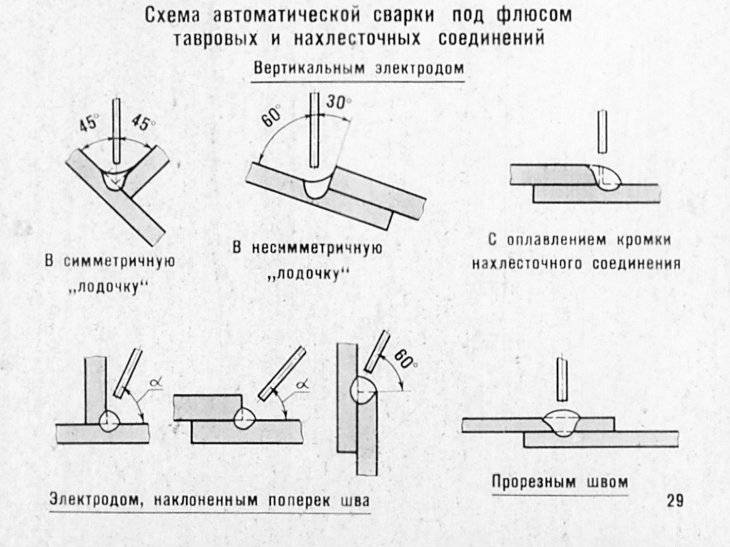

Угловые, тавровые и нахлесточные швы заваривают, располагая заготовки в лодочку. При проварке с обратной стороны кантователь с закрепленными в нем заготовками поворачивают на необходимый угол.

Как купить аппарат для автоматической сварки под флюсом в Крыму и Краснодарском крае

Перед тем, как купить оборудование для автоматической сварки SAW, стоит убедиться, что оно оптимально подойдет для решения Ваших производственных потребностей. Широкий спектр возможных вариантов подобных работ несколько затрудняет эту задачу. Но в обширном каталоге представлена продукция от ведущих мировых производителей сварочного оборудования. И мы уверены, что путем задачи определенных параметров Вы найдете массу интересных вариантов для приобретения в Крыму и Краснодарском крае.

Купить необходимую технику в нужно количестве Вы можете одним из наиболее удобных вариантов:

При необходимости Вы получите детальные и компетентные ответы на любые вопросы, что касаются оборудования, условий его поставки и вариантов оплаты. Доверив поставку техники и всего необходимого для дуговой сварки под флюсом нашей компании, Вы не только получаете выгодную покупку качественного товара. Вы делаете свой выбор в пользу эффективного сервиса и ремонтного обслуживания в сертифицированном сервисе того или иного бренда.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

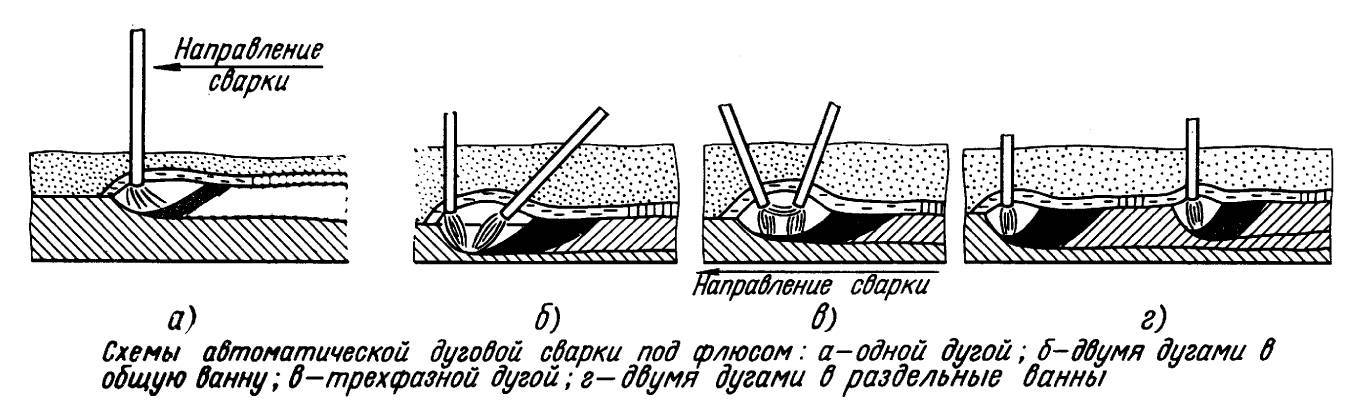

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

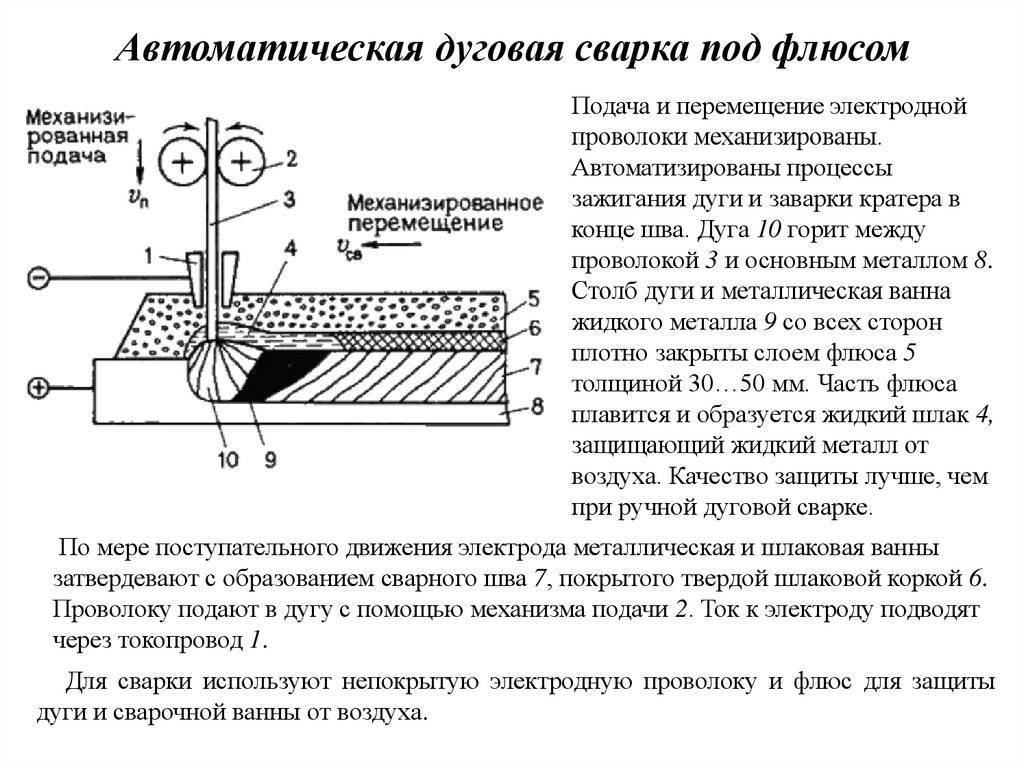

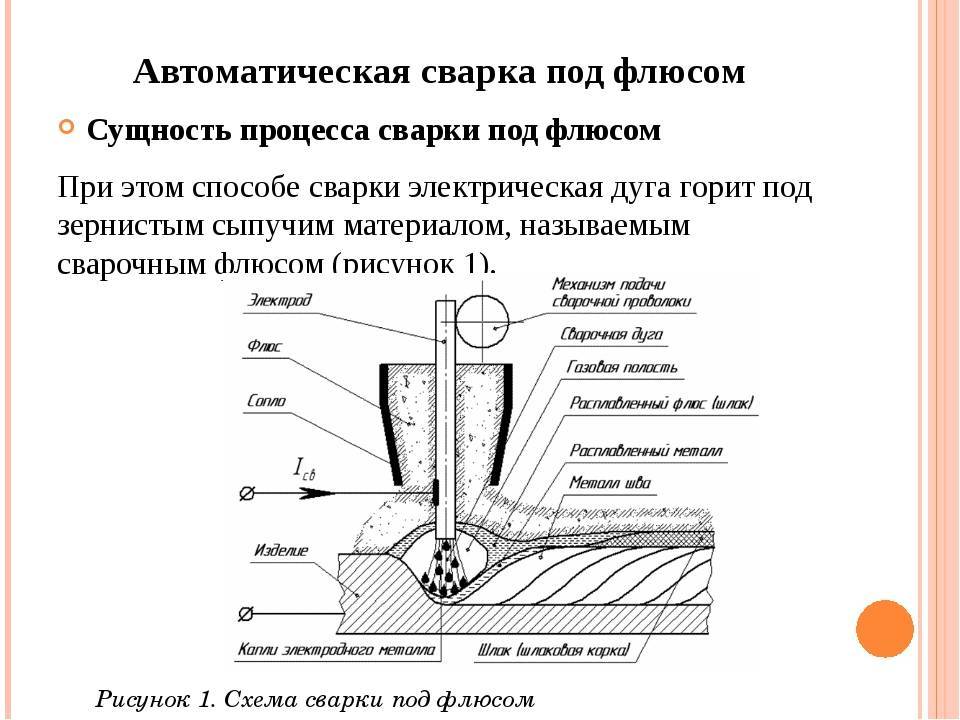

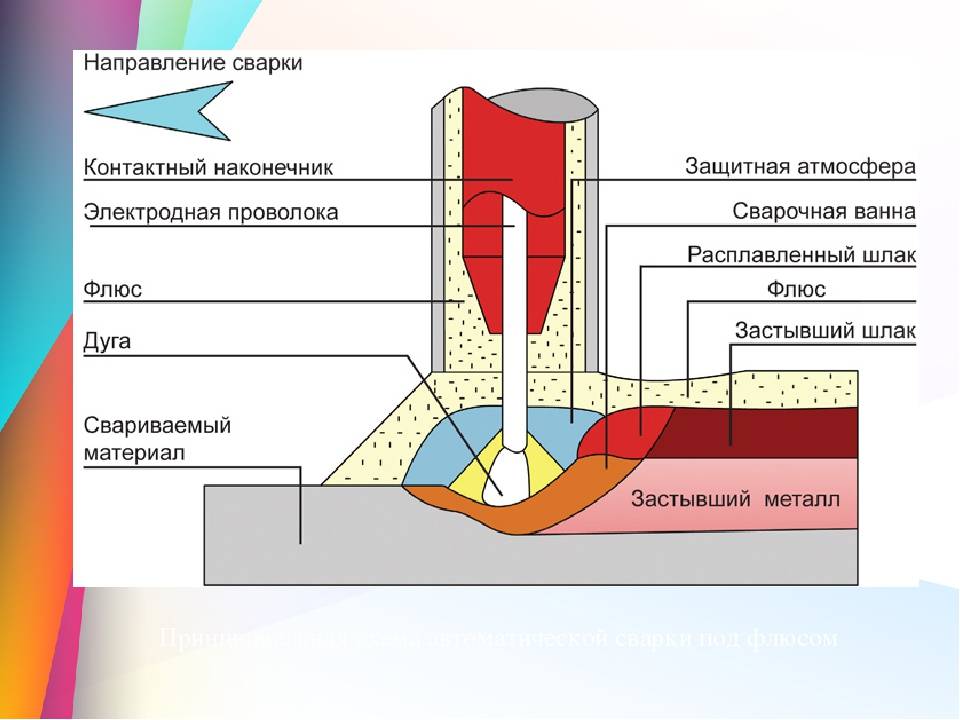

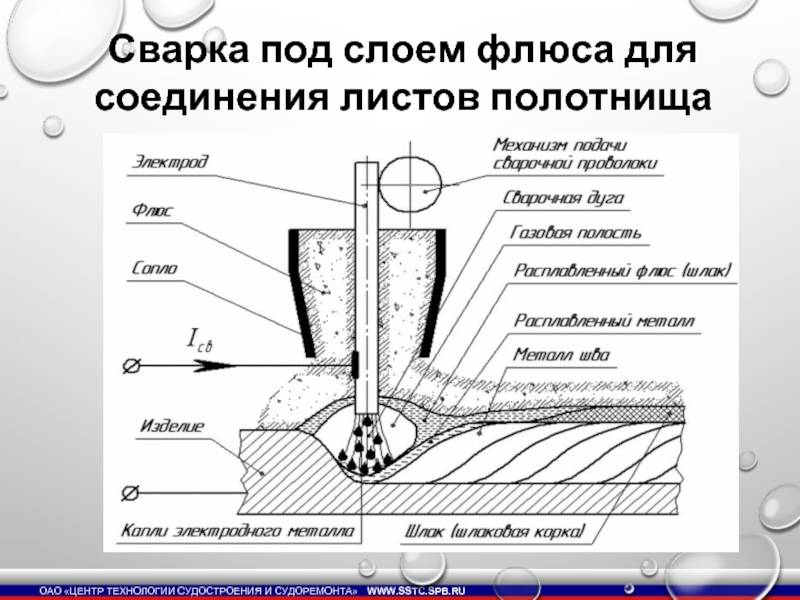

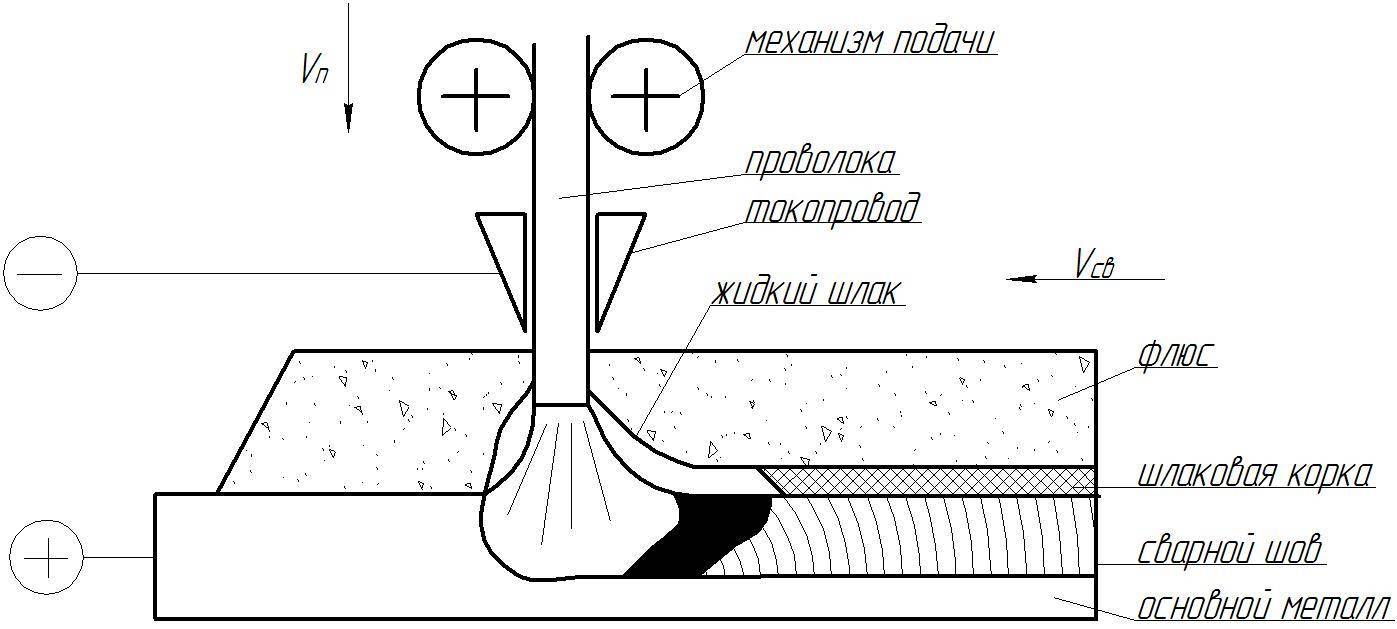

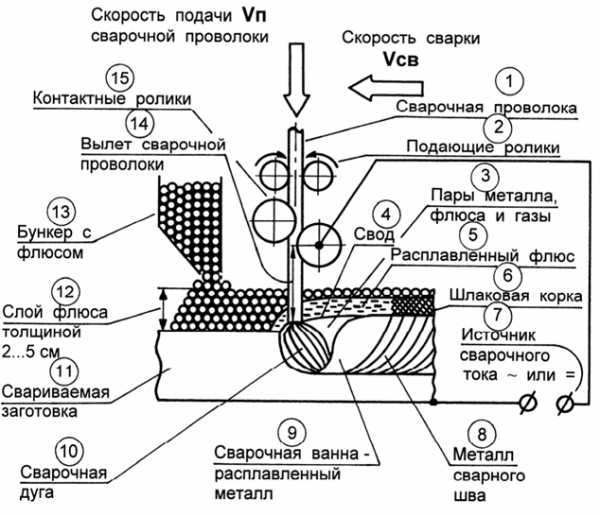

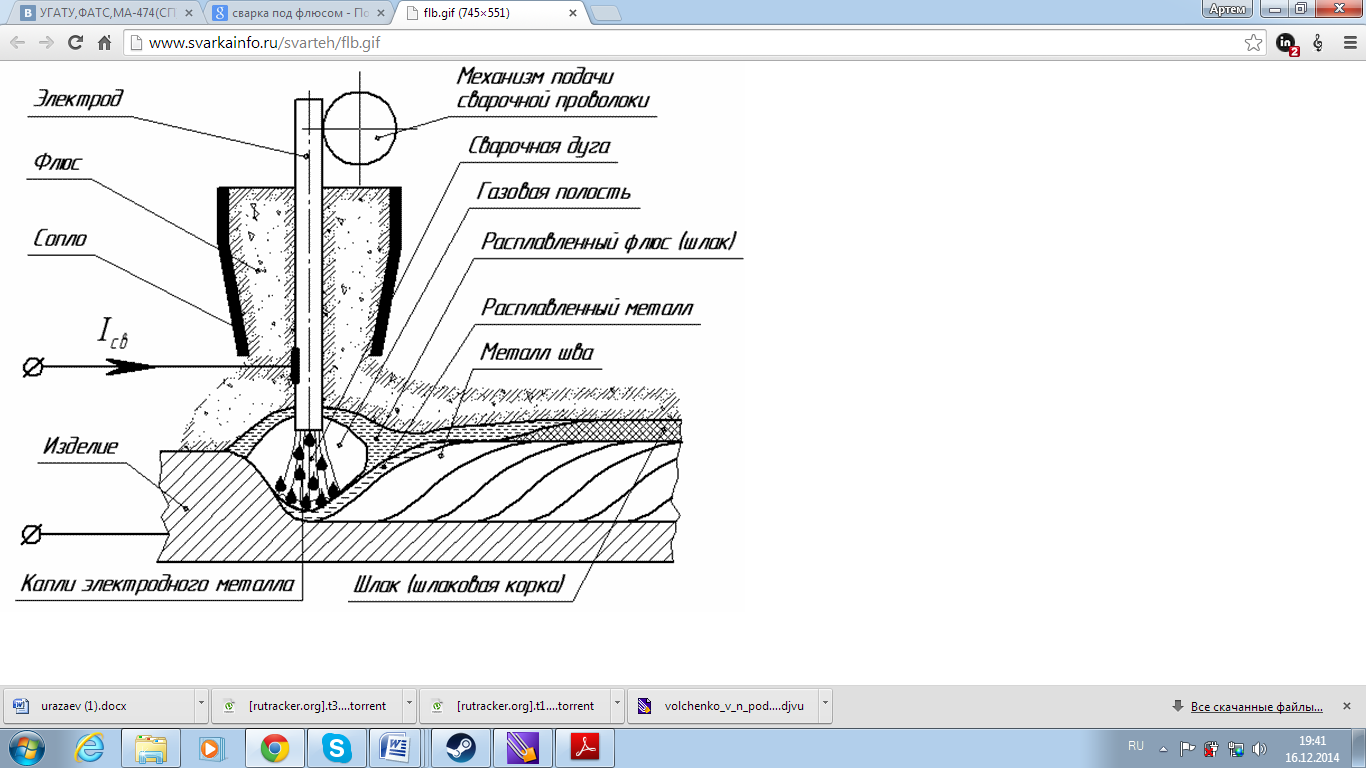

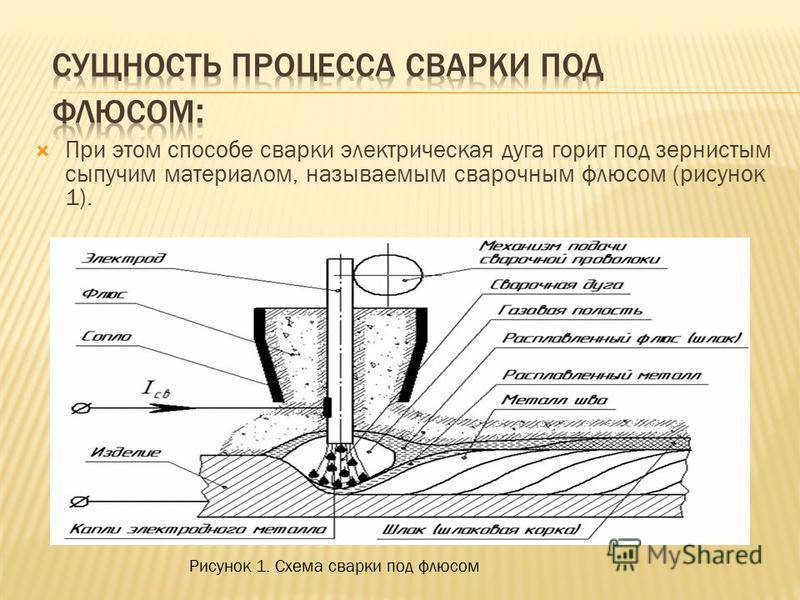

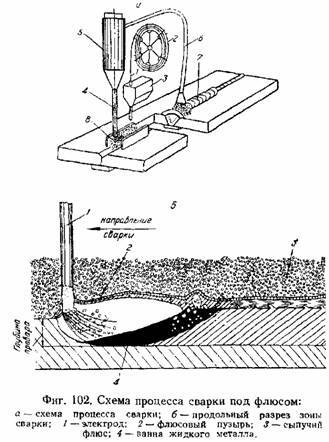

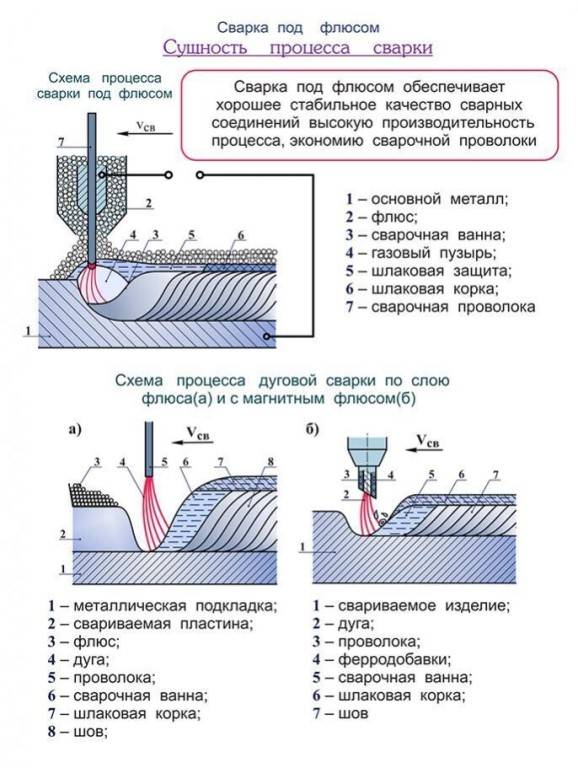

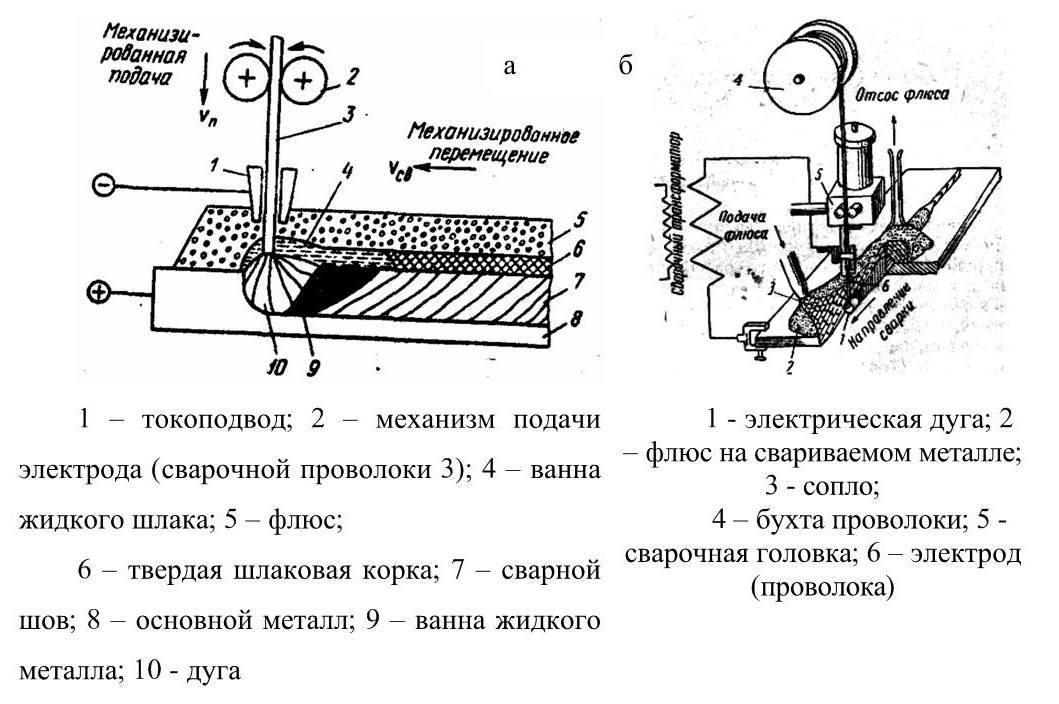

7.3. Сварка и наплавка под слоем флюса

Сущность процесса сварки и наплавки. Сварка(наплавка)под слоем флюса представляет собой разновидность электродуговой сварки, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха. Наряду •с защитными функциями флюс стабилизирует горение дуги, обеспечивает раскисление, легирование и рафинирование расплавленного сплава сварочной ванны.

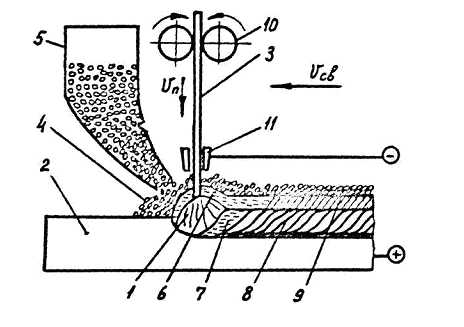

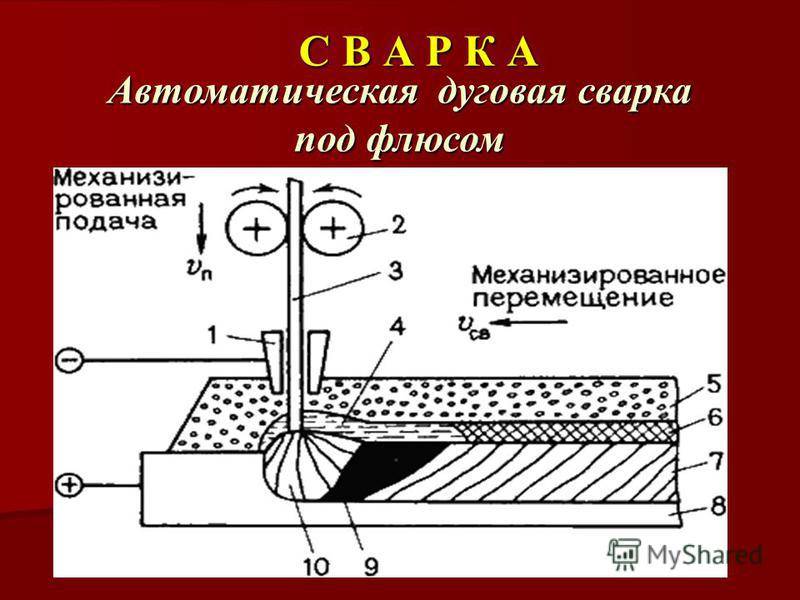

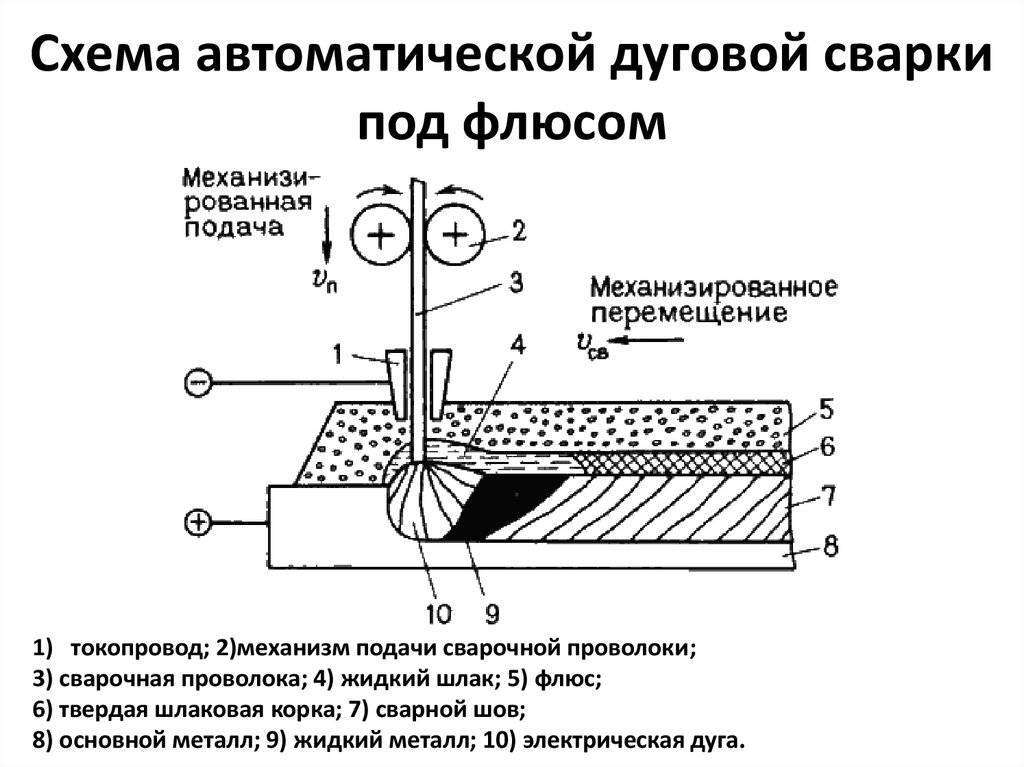

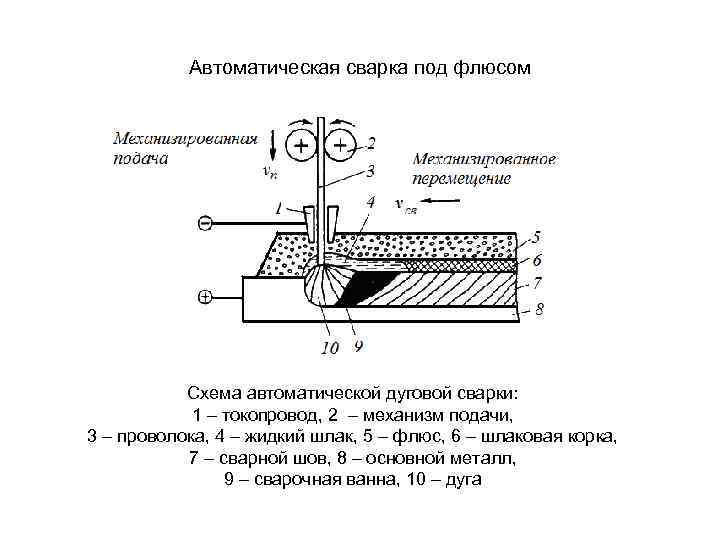

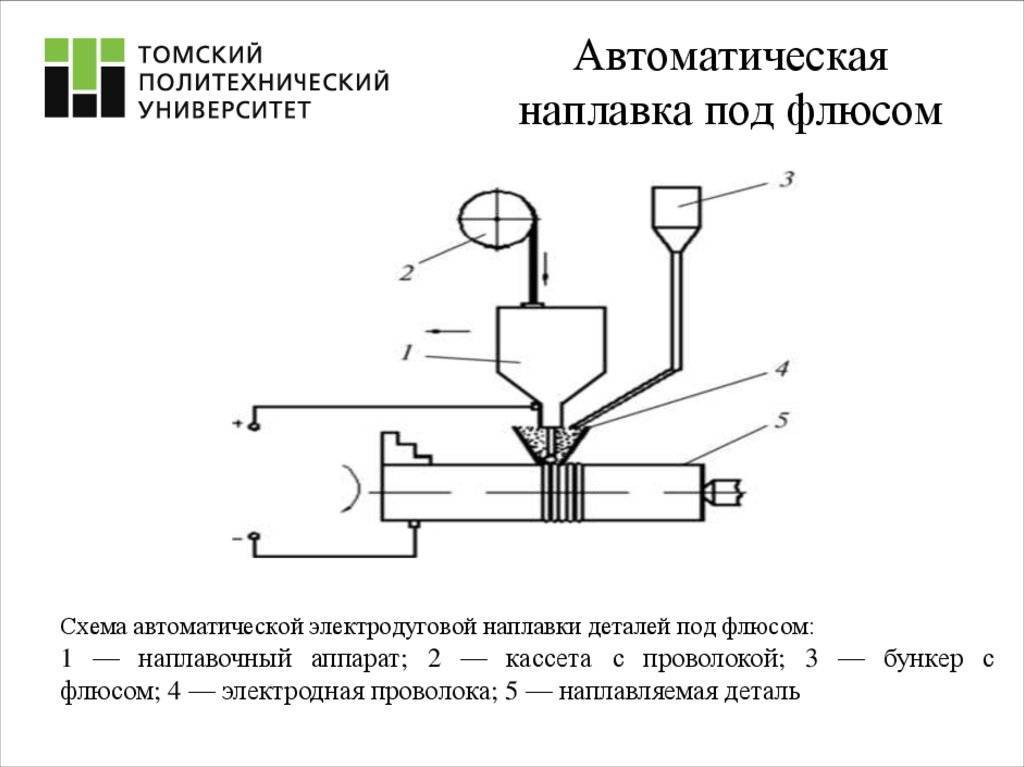

Схема процесса наплавки под слоем флюса приведена на рис. 7.5. Восстанавливаемая деталь вращается в процессе наплавки с определенной скоростью. Электродная проволока автоматически подается в зону сварки. Дуга горит между концом электрода и восстанавливаемой поверхностью изделия под слоем флюса, который непрерывно подается из бункера. Под действием теплоты, выделяемой сварочной дугой, плавятся электродная проволока и основной металл, а также часть флюса, попавшего в зону горения дуги. В зоне горения дуги образуется полость, заполненная парами металла, флюса и газами. Их давление поддерживает флюсовый свод, образующийся над сварочной ванной. Под влиянием давления дуги жидкий металл оттесняется в сторону, противоположную направлению сварки, образуя сварочную ванну. Расплавленный флюс в результате значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем.

Оболочка из расплавленного флюса предохраняет металл наплавки и околошовной зоны от кислорода и азота воздуха и, кроме того, препятствует разбрызгиванию жидкого металла. Благодаря тому, что расплавленный флюс обладает низкой теплопроводностью, замедляется процесс охлаждения наплавленного металла. Это облегчает всплытие на поверхность ванны шлаковых включений и растворенных в металле газов, что резко повышает качество наплавленного слоя сплава.

К, достоинствам сварки (наплавки) подслоем флюса относится: высокая производительность процесса, благодаря применению больших токов, большой глубины проплавления, а также почти полного отсутствия потерь металла на угар и разбрызгивание; возможность автоматизации процесса; высокое качество наплавленного металла в результате надежной защиты флюсом сварочной ванны; улучшение условий труда сварщика.

К недостаткам этого процесса сварки следует отнести: значительный нагрев детали; невозможность наплавки деталей диаметром менее 40 мм по причине стекания расплавленных наплавляемого металла и флюса с поверхности восстанавливаемой детали; необходимость в отдельных случаях повторной термической обработки детали.

Наплавку цилиндрических поверхностей деталей выполняют, как правило, по винтовой линии с перекрытием предыдущего валика последующим на 1/2 — 1/З ширины. Для предотвращения стекания расплавленных флюса и металла с восстанавливаемой поверхности наплавку ведут со смещением А электрода с зенита в сторону, обратную направлению вращения детали (см. рис. 7.5). Смещение электродной проволоки зависит в основном от диаметра наплавляемой детали и определяется опытным путем. Для деталей диаметром 50— 150 мм смешение электрода лежит в пределах 3 — 8 мм.

Рис. 7.5. Схема наплавки под слоем флюса: а — поперечный разрез; б — продольный разрез; 1—ванна расплавленного металла; 2— расплавленный флюс; 3 – электродная проволока; 4 — наплавленный слой металла; 5 — деталь; 6 — шлаковая корка; А — смешение электродной проволоки с зенита

При сварке под слоем флюса производительность процесса по машинному времени повышается в 6 — 12 раз по сравнению с ручной дуговой сваркой. Это достигается за счет использования больших плотностей тока в электродной проволоке (табл. 7.2). Такое повышение абсолютного значения тока и его плотности в электроде возможно благодаря наличию

Принципы применения и техника безопасности

Соблюдая всего несколько универсальных правил, можно выполнять работы по соединению металлических деталей с помощью пайки очень легко. Эти правила пойдут для любого флюса, типа припоя и вида работы:

Очищайте соединяемые поверхности спиртом или другим активным растворителем.

- Следите за тем, чтобы жало паяльника всегда было залужено, то есть покрыто достаточным количеством припоя для усиления контакта.

- Следите за чистотой жала, не давайте ему окислиться.

- Флюс наносите так, чтобы при расплавлении он покрывал всю обрабатываемую поверхность.

- Не перегревайте детали, особенно радиотехнические — это чревато получением травм из-за взрыва отдельных компонентов (конденсаторов, например) и повреждением внутренней структуры печатных плат.

- Очищайте поверхности от продуктов окисления припоя и флюса, особенно если последний проводит электричество.

Правила техники безопасности и охраны труда, которых следует придерживаться, стандартны для выполняемых работ. Следует обеспечивать соответствующую защиту тела от попадания случайных капель раскалённого припоя. Для этого следует использовать халаты из хлопчатобумажной ткани и защитные очки. Если ожог всё-таки случится, стоит незамедлительно протереть его любым спиртовым раствором — это поможет избежать образования волдырей на коже. Кроме того, стоит избегать хватания жала работающего паяльника голыми руками, а если необходимо, сменить жало в процессе работы, давать ему остыть.

Виды автоматических аппаратов

Технология автоматической сварки под флюсом предполагает наличие подходящего оборудования, которое производит сваривание. Оно должно обладать требуемыми параметрами и возможностями осуществления всех работ в автоматическом режиме.

Для автоматического сваривания обычно применяется оборудование следующих типов:

- Тракторного вида. Аппараты того типа предназначены для работ под слоем флюса или в среде защитных газов.

- Подвесной сварочный автомат. Для работы в среде защитных газов.

- Многодуговой аппарат. Данное оборудование способно совмещать модификации тракторного и подвесного исполнения.

Особенности тракторного оборудования

Часто механизированная сварка под флюсом осуществляется при помощи оборудования тракторного типа – автоматические сварочные тракторы. Первый вид данных аппаратов был разработан и выпущен еще в СССР. Требования к конструкции регламентированы ГОСТом 8213-69. Широко применяются в тяжелой промышленности.

Чтобы понять, что это за оборудование, стоит рассмотреть в качестве примера популярный аппарат – устройство одномоторного трактора типа ТС-17-Р. Именно при помощи этого оборудования часто производится автоматическая и полуавтоматическая сварка под флюсом.

Итак, этот аппарат имеет в устройстве только один двигатель, именно это становится понятно, исходя из названия оборудования. Он специально разработан для проведения наплавки под слоем флюса при проведении сварочных работ различных стыковых швов. Во время этого процесса минимальный радиус кольцевых швов должен составлять 60 см.

При помощи двигателя приводится в движение ходовой механизм, а также устройство подачи присадочной проволоки (электрода). Все три компонента имеют общую корпусную основу, которая является несущей конструкцией трактора.

Также корпус обеспечивает опору для других важных компонентов тракторного аппарата:

- разгрузочному бункеру для флюса;

- барабану с проволокой;

- управляющему блоку.

Электрод находится рядом с вертикальной осью, которая проходит через центр тяжести. Именно это особенность позволяет производить сварочные работы внутри емкостей – низкое расположение центра тяжести обеспечивает высокую устойчивость.

Подвесной сварочный аппарат

Дуговая сварка под флюсом может осуществляться при помощи подвесного сварочного аппарата. Данное оборудование состоит из следующих основных элементов:

- подающее устройство;

- приводной суппорт;

- механизм вертикального передвижения;

- флюсовый бункер;

- проволочный барабан;

- блок управления.

Подвесное оборудование разделяется на два типа – стационарное и самоходное.

Приборы стационарного вида отличают тем, что их до начала сварочных работ устанавливают на определенное место и не перемещают до окончания рабочего процесса. Основная сфера использования – соединение труб. Аппараты самоходного вида оснащены тележкой для перемещения по рабочей площадке. Их отличие состоит в способности создания неразъемных соединений со значительной длиной.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ СВАРКИ. ПОД ФЛЮСОМ

Сущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой.

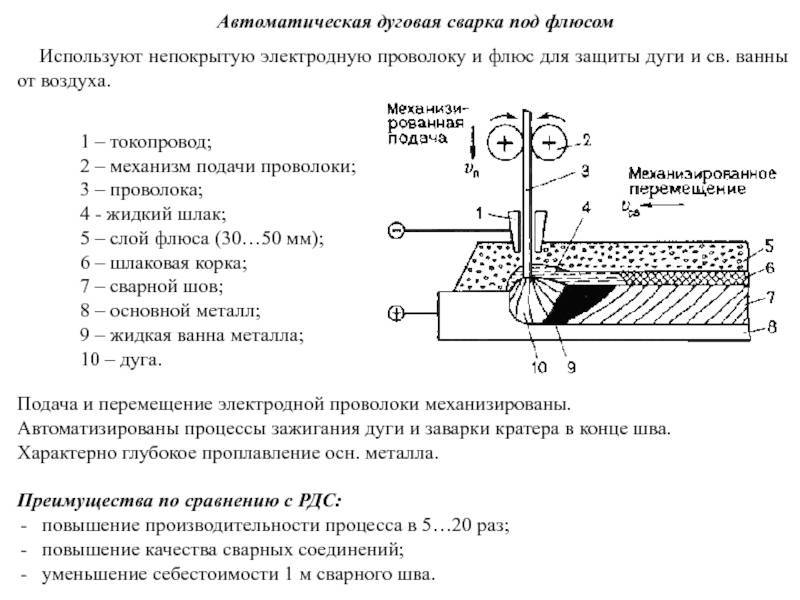

Проиэводительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной прово-

Ж.4. Зависимость количества на•

Г вленного электродного металла силы сварочного тока и диаметра электрода d d

локе проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете и отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов (табл. Х.1) резко повышает глубину проплавления основного металла и появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на % из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки ‘(рис. Х.4). Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить се скорость до 0,3 км/ч.

Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования

| Х.1. Значения сварочного тока при сварке под флюсом Диаметр электродной проволоки, мм | 2 | 3 | 4 | 5 | 6 |

| Пределы сварочного тока, А | 200-400 | 300—600 | 400-800 | 700—1000 | 700-1200 |

расплавленным шлаком. Наличие шлака на поверхности шва умень — шаст скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства на всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкции, труб и т. д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов.

Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %. Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства.

Недостатками способа является повышенная жндкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15°. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. Кроме того, этот способ сварки требует и более тщательной сборки кромок под сварку и использования специальных приемов сварки. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

Технология сварки под слоем флюса

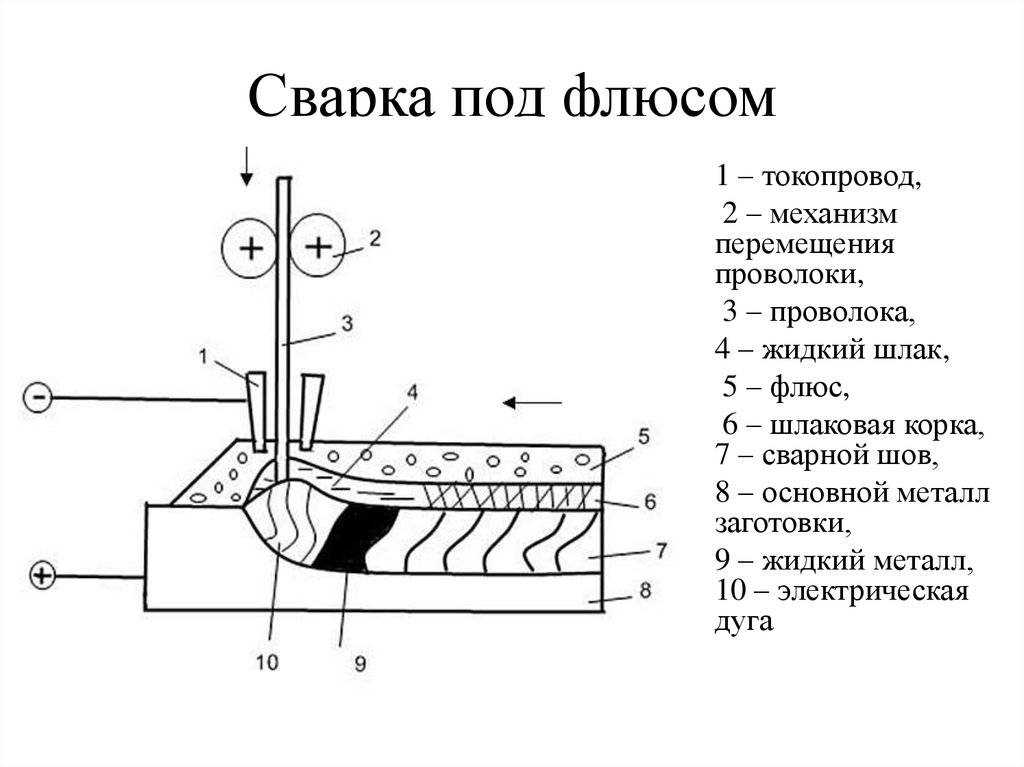

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Другие ГОСТы

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры ГОСТ 25997-83 Сварка металлов плавлением. Статистическая оценка качества по результатам неразрушающего контроля ГОСТ 19521-74 Сварка металлов. Классификация ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва ГОСТ 2601-74 Сварка металлов. Основные понятия. Термины и определения ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения ГОСТ ISO 12932-2017 Сварка. Гибридная лазерно-дуговая сварка сталей, никеля и никелевых сплавов. Уровни качества для дефектов ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов ГОСТ Р 56155-2014 Сварка термопластов. Экструзионная сварка труб деталей трубопроводов и листов ГОСТ Р 54793-2011 Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF (ПВДФ) нагретым инструментом ГОСТ EN 13705-2015 Сварка термопластов. Оборудование для сварки нагретым газом и экструзионной сварки ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу ГОСТ Р 57179-2016 Сварка рельсов термитная. Методика испытаний и контроля качества

Оборудование для автоматической сварки под флюсом

Универсальная самоходная головка АБС

Этот аппарат состоит из трех отдельных узлов.

- Узел А представляет собой подвесную сварочную головку с пультом управления, которая предназначена для правки и подачи проволоки с постоянной скоростью к изделию.

- Узел Б состоит из бункера для флюса, устройств для подачи и отсоса флюса, кассеты со сварочной проволокой и механизма вертикального перемещения.

- Узел С – это самоходная тележка для перемещения всего аппарата вдоль свариваемого изделия.

Технические данные аппарата АБС приведены в табл. 2.

Рис.3 Универсальный сварочный аппарат АБС

1 — указатель; 2 — мундштук; 5 —механизм подачи; 4 -корректор; 5 — маховичок вертикального подъема; 6 — рукоятка фрикциона; 7 — кассета со сварочной проволокой; 8 — флюсоаппарат; 9 — направляющая воронка

Особенно широко распространены одноэлектродные сварочные тракторы — легкие самоходные тележки, перемещающиеся непосредственно по свариваемому изделию.

Универсальный сварочный трактор ТС-17-Р

Этот аппарат предназначен для сварки под флюсом прямолинейных и круговых швов стыковых, угловых и нахлесточных соединений.

Рис.4 Сварочный трактор ТС-17-Р

Трактор опирается на изделие обрезиненными ведущими бегунками 9 и передними съемными бегунками 2.

Электродвигатель 10 с постоянным числом оборотов приводит в движение механизм вращения бегунков 9 и механизм подачи сварочной проволоки 3.

Оба Механизма с коробками сменных шестерен смонтированы вместе с электромотором в одном общем корпусе, имеющем, мундштук 1 для подвода тока к электродной проволоке, бункер 5 для флюса, пульты управления 5 и 8 и кассету 7 со сварочной проволокой.

В комплекте трактора имеется ряд сменных узлов и деталей, которые осуществляют настройку его на сварку различных типов соединений вертикальным или наклонным электродом. Направление трактора по линии шва производится копирами. Кроме того, можно выполнить направление электрода по линии шва, пользуясь указателем 11 и механизмом поперечной корректировки 4.

Технические характеристики трактора ТС-17-Р приведены, в таблице.

Технические данные самоходных головок и тракторов для сварки под флюсом.

| Тип аппарата | Наибольший сварочный ток, а | Диаметр сварочной проволоки, мм | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | Масса, кг |

| АБС | 1500 | 2,0-6,0 | 29—220 | 14—110 | 160 |

| ТС-17-Р | 1200 | 1,6-5,0 | 56-435 | 16-126 | 42 |

| АДС-1000-2 | 1200 | 3,0-6,0 | 30-120 | 15—70 | 65 |

Двухмоторный трактор АДС-1000-2

Другим широко распространенным аппаратом для автоматической сварки под флюсом является двухмоторный трактор АДС-1000-2 (рис. 5) .

В этом тракторе электромотор, расположенный на тележке 1, служит для привода механизма двигателя, а электромотор головки 13 – предназначен для подачи сварочной проёолоки со скоростью, зависящей от напряжения дуги.

Рис. 5 Сварочный трактор АДС-1000-2

На четырехколесной тележке укреплена на поперечном суппорте стойка 3, которая несет на себе горизонтальную штангу 9. На левом конце этой штанги укреплены пульт управления 6 и кассета с проволокой 7, а на правом— сварочная головка 13 и бункер с флюсом 10.

Штанга может поворачиваться как около своей оси, так и относительно оси стойки. Сварочная головка может также изменять свое положение, так как она укреплена на штанге при помощи шарнира, фиксируемого зубчатыми полумуфтами.

Таким образом, можно придавать электроду при сварке различные положения в пространстве, фиксируй головку рукоятками 8, II и маховичком 5.

Для вертикального перемещения головки служит рукоятка 12.

Перемещение стойки по направлению, перпендикулярному к линии движения трактора, осуществляется маховичком 2.

Рукоятка 4 служит для выключения фрикционного сцепления передачи от мотора к ведущим бегункам трактора.