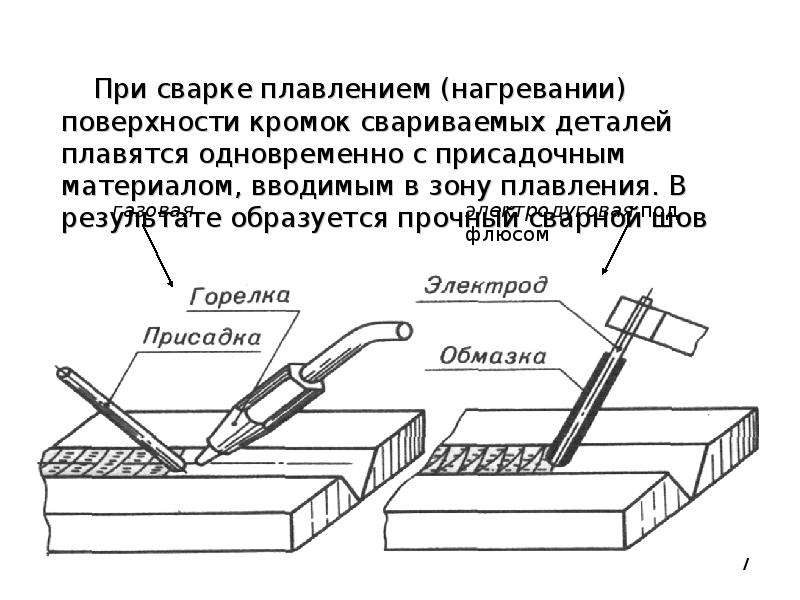

Виды сварки плавлением

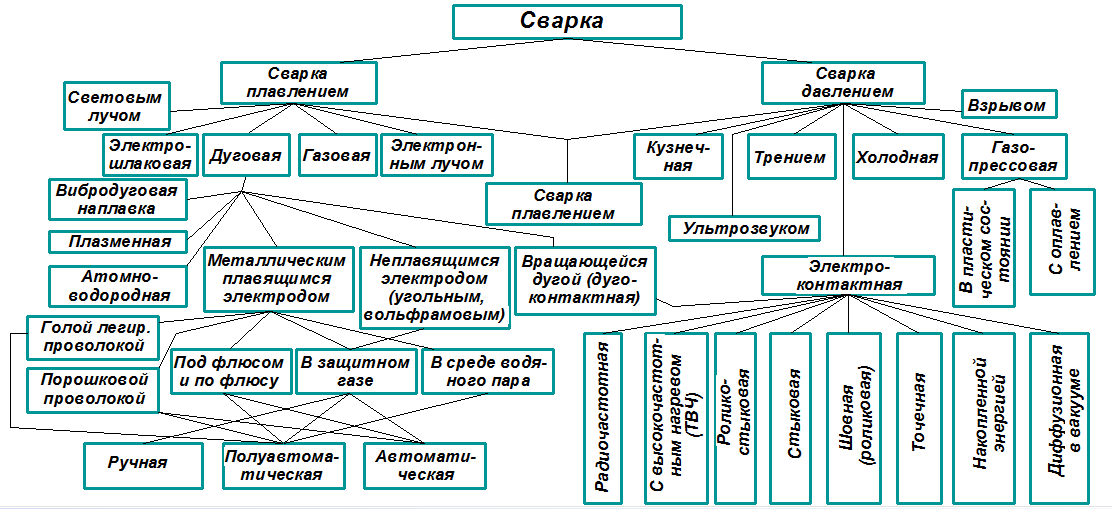

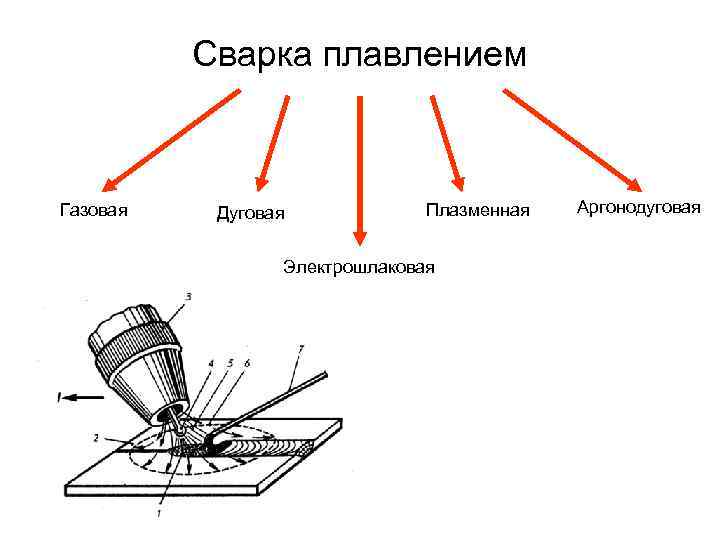

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

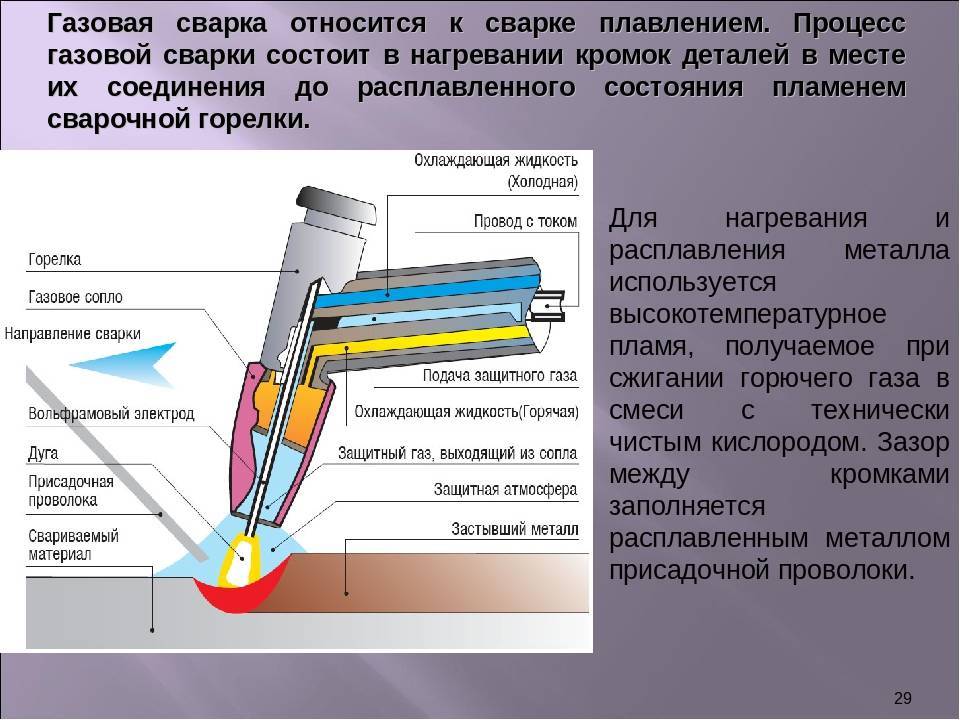

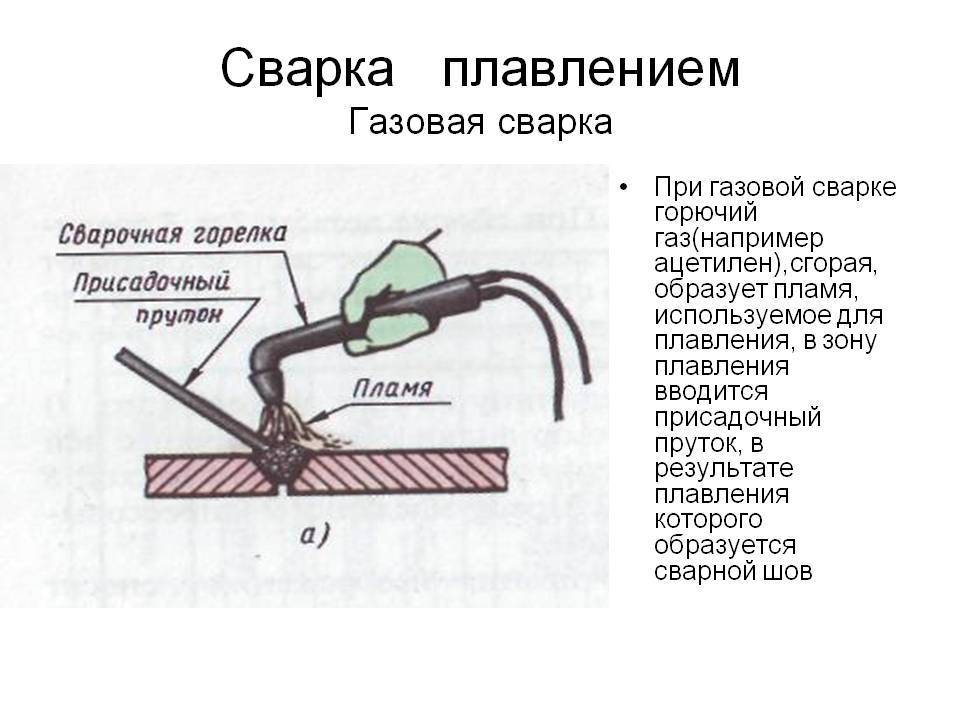

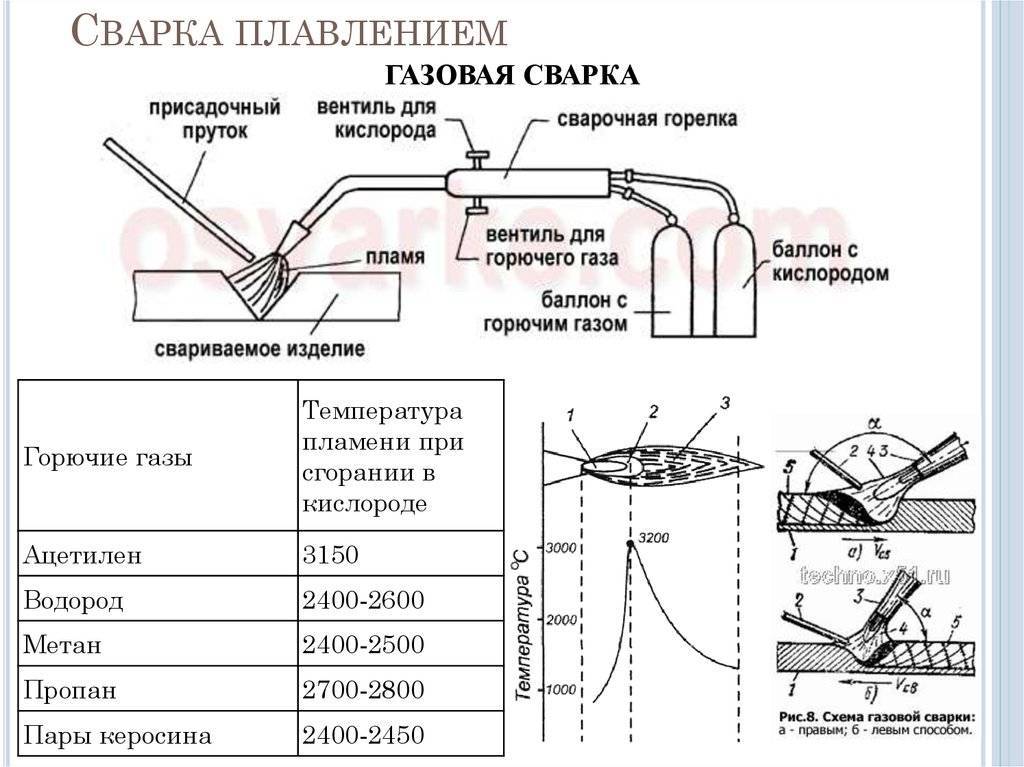

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Схема газовой сварки Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

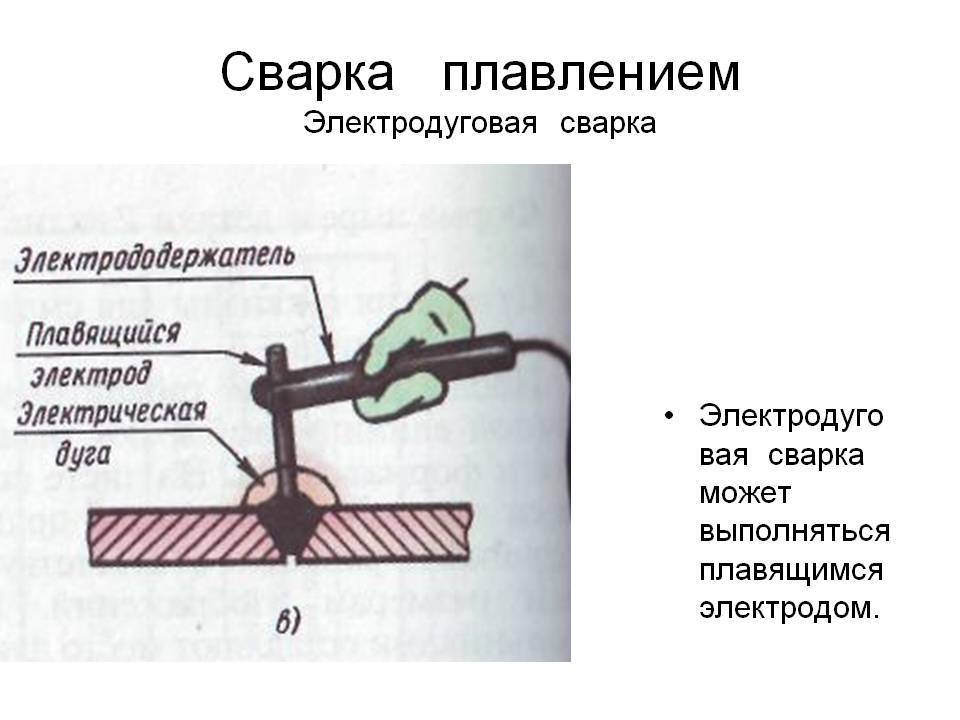

Электродуговая

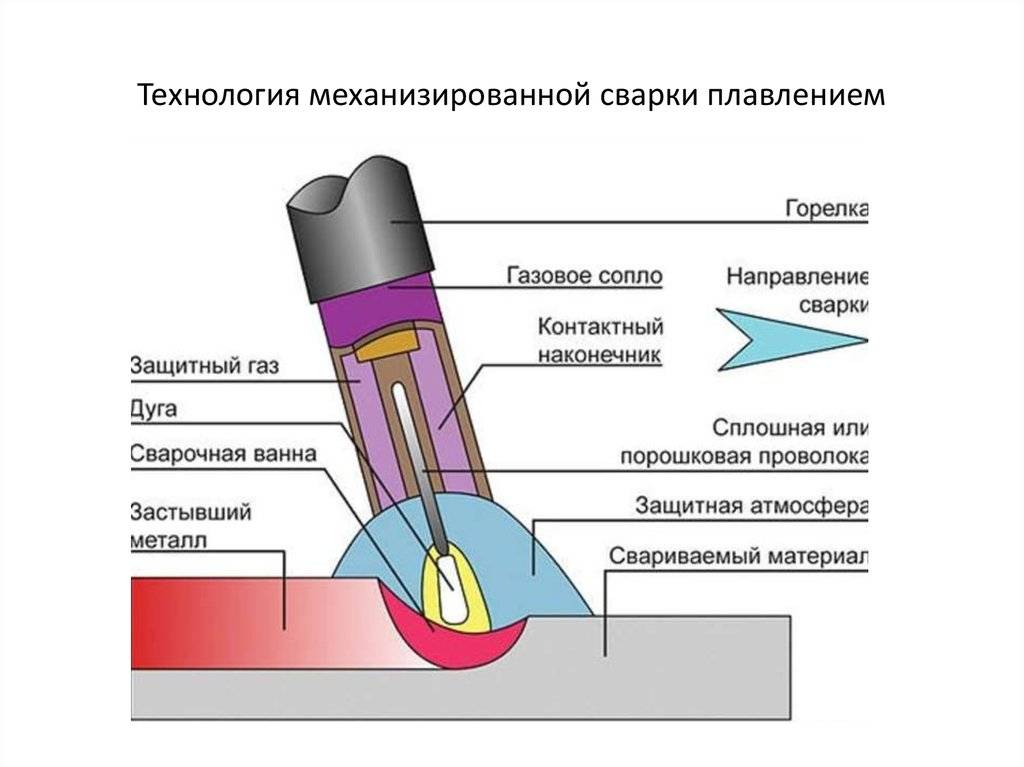

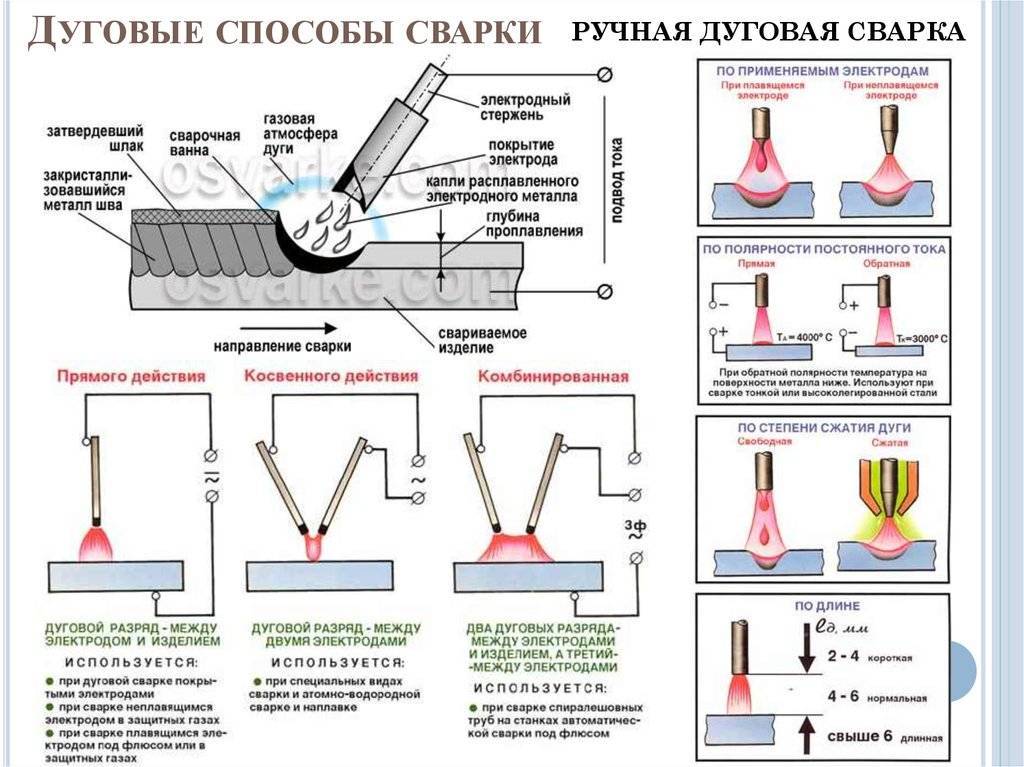

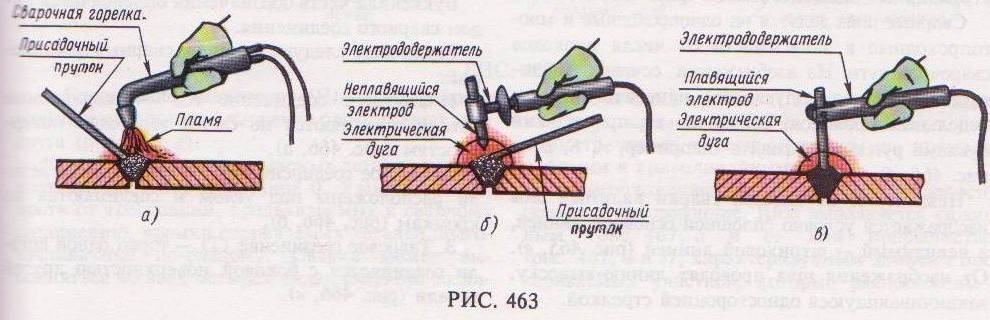

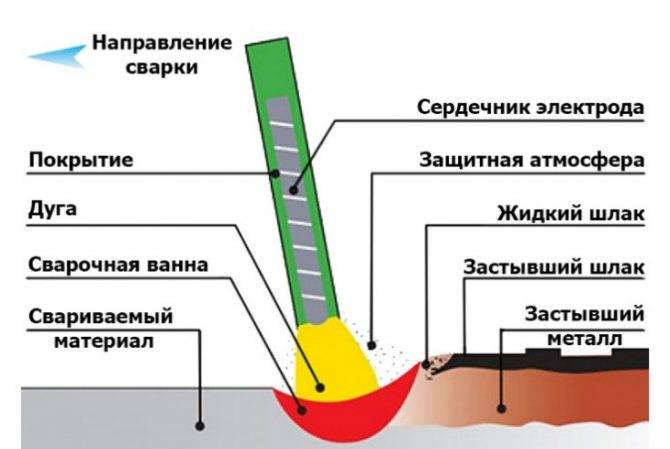

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Схема электродуговой сварки

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Перенос электродного металла: виды и характеристики

Перенос электродного металла делится на три типа:

- крупнокапельный перенос. Случается, если процесс происходит с высоким напряжением на электрической дуге и невысокими параметрами тока при сваривании. Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать.

- мелкокапельный перенос. При данном виде переноса металла капли расплавленного электродного материала равны или меньше по диаметру, чем сам электрод. Процесс сварки проходит с высоким напряжением на дуге и высокими параметрами тока. При мелкокапельном переносе увеличивается скорость выполнения работ, шов имеет более аккуратный вид. Такой тип переноса наиболее подходит для сваривания толстостенных металлов.

- струйный перенос. Струйный перенос металла обычно происходит при высокой силе тока и использовании электрода с прямой полярностью. При данном переносе очень мелкие капли металла идут одна за другой непрерывной цепочкой, обеспечивая ровную и гладкую на ощупь поверхность шва. Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Дуговые способы

Выше мы разбирались с основными понятиями и физикой дуги (знаменитая РДС — ручная дуговая, абсолютный чемпион по популярности).

Но классификация способов сварки – дело строгое, поэтому представляем виды дуговой сварки отдельно взятым семейством:

Строение и свойства электрической дуги.

Ручные дуговые:

- РАД – ручная аргонодуговая неплавящимся электродом;

- РАДН – ручная аргонодуговая наплавка.

Автоматические способы дуговых:

ААД, ААДН, АЛСН, АППГН и т.д. – обширная семья способов с применением либо электродов (плавящихся и неплавящихся), либо проволок, либо порошковых проволок. Варить можно с газом и без.

Дуговые под флюсом:

- знакомая нам АФ, автоматическая дуговая под флюсом;

- различные приварки, наплавки с ленточными или проволочными электродами;

- механизированная дуговая.

Дуговые с покрытыми электродами:

- вот где правильное место для народной чемпионки РДС;

- ручная дуговая наплавка;

Механизированные дуговые:

МАДП, МПГН, МСОД и т.д. – многочисленная «механическая» семья.

Общая информация

Что такое сварка? Каковы основы сварки? Эти вопросы задаю многие начинающие умельцы. По сути своей, сварка — это процесс соединения разных металлов. Соединение (его также называют швом) формируется на межатомном уровне с помощью нагрева или механической деформации.

Теория сварки металлов очень обширна и невозможно в рамках одной статьи описать все нюансы. Также как невозможно описать все способы сварки металлов, поскольку на данный момент способов около сотни. Но мы постараемся кратко классифицировать методы сварки, чтобы новички не запутались.

Итак, на данный момент возможна термическая, термомеханическая и полностью механическая сварка деталей из металла или других материалов (например, пластика или стекла). При выборе способа сварки учитывается каждый нюанс: толщина деталей, их состав, условия работы и прочее. От этого зависит технология сварки металла.

Термическая сварка — это процесс соединения деталей только с помощью высоких температур. Металл плавится, образуется надежное сварное соединение. К термическим методам относится, например, дуговая и газовая сварка (о них мы поговорим позже).

Термомеханическая сварка — это процесс соединения деталей с помощью высоких температур и механического воздействия, например, давления. К такому типу принадлежит контактная сварка. Деталь нагревается не так сильно, как в случае обычной термической сварки, а для формирования шва используется механическая нагрузка, а не плавление металла как такового.

Механическая сварка — процесс соединения деталей без применения высоких температур и вообще тепловой энергии. Здесь ключевой элемент — механическое воздействие. К такому типу относится холодная сварка, ультразвуковая сварка или соединение деталей трением.

Также существует классификация способов сварки по техническим признакам. Используя такую классификацию можно довольно кратко описать все имеющиеся типы сварки. Они делятся на:

- Сварку в защитной среде (для защиты может использоваться флюс, инертный газ, активный газ, вакуум, защита может быть комбинированной и состоять из нескольких материалов сразу).

- Сварку прерывистую и непрерывную.

- Сварку ручную, механизированную, полуавтоматическую, автоматическую, роботизированную.

Если вы ранее не сталкивались со сваркой и все перечисленное выше кажется чем-то запутанным и непонятным, то не беспокойтесь. Далее мы расскажем, какие самые популярные методы сварки используются в домашних и промышленных условиях.

Это интересно: Сварка алюминия электродом в домашних условиях с помощью инвертора: изучаем подробно

Чем лучше варить

Для правильного выбора нужного метода желательно оценить каждый из них с точки зрения потребности в данных конкретных условиях. Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Прежде всего, необходимость сварки неплавящимися (или покрытыми) стержнями возникает лишь в тех случаях, когда предстоит работать с разнородными по структуре материалами. При этом характер сварных процедур (их подготовка и само сплавление) заметно усложняется и требует значительных усилий со стороны сварщика.

Таким образом, выбор операций с неплавящимся электродом целесообразен лишь как крайний случай, когда без него невозможно решение поставленной перед сварщиком задачи.

Во всех же остальных ситуациях вполне можно обходиться достаточно простыми и дешёвыми плавящимися электродами. Тем более что данный метод с течением времени постоянно совершенствуется и позволяет получить достаточно качественный сварной шов.

Для чего нужна техкарта

Процесс сварки состоит из множества ступеней, запомнить которые нелегко даже опытному сварщику. Кроме этого, хотя и имеются общие рекомендации, каждое соединение деталей из металла, произведенное с помощью сварочного процесса, имеет свои нюансы.

Существенную помощь оказывает технологическая карта на сварочные работы. Сварщик перед началом процесса обязан ознакомиться с техкартой на сварку. Особое значение наличие этого документа приобретает при ответственных сварочных работах. К таким видам относится, например, технологическая карта по сварке трубопроводов.

Также имеет большое значение наличие такого руководящего материала, как технологическая карта сборочно-сварочных работ при выполнении сложных монтажных работ больших конструкций и подобных задачах.

При этом у сварщика появится полная картина предстоящей ему работы, этапы и переходы между ними. У него будет иметься представление, как осуществлять контроль полученного сварного соединение и какое оборудование необходимо для этого подготовить. Наличие технологической карты на сварку позволит улучшить качество производимых работ и получить хороший результат.

Кроме сварщика техкартой по сварке могут руководствоваться работники, в обязанности которых входит осуществление контроля полученных сварочных соединений.

Наличие техкарты на сварочные работы позволяет повысить продуктивность и эффективность работы сварщика при осуществлении сборки таким способом различных металлических деталей, поэтому ее значение трудно переоценить.

Что такое сварные соединения

Обычно, чтобы получить сложную конструкцию, нужно объединить между собой отдельные элементы: детали, агрегаты, узлы. В таких объединениях участвуют разъемные или неразъемные соединения.

Неразъемными соединениями, в получении которых использовалась ручная сварка, называют сварные соединения. Как правило, таким образом скрепляют металлические изделия. Но сварные соединения применяются и для неметаллических деталей – пластмассовых, керамических или из сочетания того и другого.

Чтобы получить сварное соединение, не нужны дополнительные соединительные элементы (заклепки, накладки). Соединение здесь образуют внутренние силы системы, т. е. атомы металла двух деталей образуют между собой связи. Ионы и электроны взаимодействуют между собой, образуя металлическую связь.

Для того чтобы получить сварное соединение, недостаточно просто скрепить детали – им нужна некоторая дополнительная энергия, с помощью которой атомы преодолеют энергетический барьер. Эту энергию они получают при сварке путем термической или механической активации. Таким образом, чтобы получить сварные соединения, нужно сблизить части и приложить энергию активации.

Нормативные акты, используемые при проведении сварных работ

Перечень основных Государственных стандартов, посвященных механизированной сварке, включает:

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий;

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 19521-74 Сварка металлов. Классификация;

- ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка;

- ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения;

- ГОСТ 29273-92 Свариваемость. Определение;

- ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу;

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений;

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений;

- ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения;

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Сварочный техпроцесс

В основы сварки входит понятие предварительного составления плана технологического процесса. Это будет являться своеобразным путеводителем по грамотному осуществлению сварочного процесса.

Технологический процесс сварки конкретных изделий поможет учесть все их особенности и нюансы.

Описание технологического процесса сварки излагается в специальном документе, который называется технологической картой. Ее можно причислить к своеобразному нормативному документу, в котором изложена теория сварочных работ. Технологический процесс на сварочном участке, изложенный в карте, является незаменимым помощником сварщика.

Пример техпроцесса сварки:

Руководящий материал в виде технологической карты должен содержать сведения о марках свариваемых деталях и рекомендации по выбору способа их соединения и пространственному расположению. Технологический процесс сварки охватывает требования к параметрам, выставляемым на применяемом оборудовании, диаметру используемых электродов, рекомендации по защите среды, выставлению полярности.

Технологический процесс сварки изделия содержит сведения о последовательности совершаемых действий. В ней также может содержаться расчет прикладных материалов, требуемых для осуществления данного процесса. В технологической карте содержатся небольшие эскизы, что увеличивает наглядность.

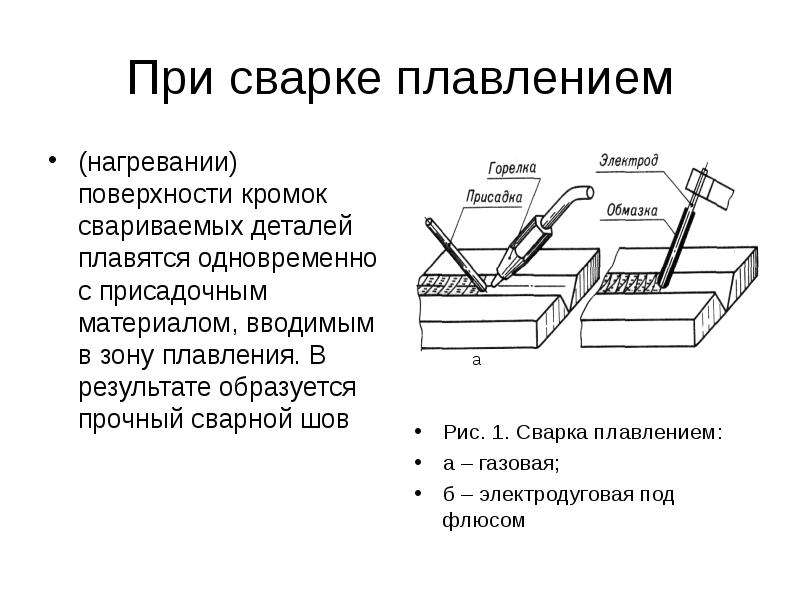

Сварка плавлением

Процесс сварки – это метод соединения двух и более металлических деталей путём термического плавления кромок соединяемых заготовок. Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Сварочный шов

В зависимости от того, какой способ нагрева материала заготовки до точки плавления выбран, разделяют несколько видов сварки, о которых поговорим ниже.

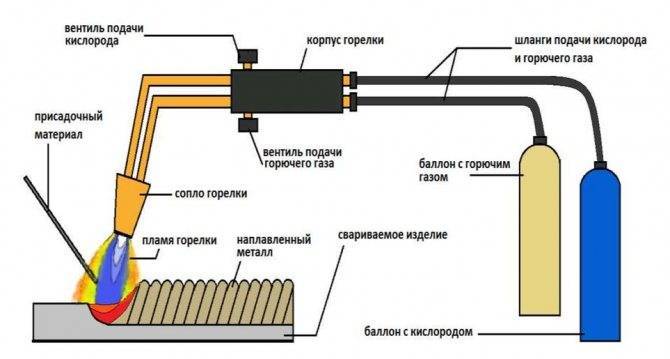

Газовая

Источник нагрева — тепло пламени газов, сжигаемых в кислороде, с использованием горелки. Выделяемое тепло оплавляет поверхность свариваемых деталей и присадочный материал, образуя сварочную ванну – металл шва в жидком состоянии.

Виды горючих веществ, смешиваемых с кислородом:

- ацетилен;

- водород;

- бутан;

- пропан;

- бензин.

Благодаря медленному и плавному нагреву металла, газовую сварку применяют для соединения деталей из чугуна, цветных металлов, инструментальной стали. Используют для твердой пайки, наплавочных и ремонтных работ.

Стыковая сварка методом оплавления

Стыковая сварка оплавлением представляет собой контактное соединение, заготовка приваривается по всей площади стыкуемых кромок. Сущность подобной технологии заключается в нижеприведенных моментах:

- Плавка металла происходит за счет воздействия на поверхность высокой температуры.

- Получить качественный шов возможно только при плотном сжатии материалов.

- Для упрощения проводимой работы и ее частичной автоматизации может использоваться специальное оборудование.

Сварочный станок контактно-стыковой сварки оплавлением

В целом можно сказать, что рассматриваемая технология характеризуется довольно большим количество особенностей, которые нужно учитывать.

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Требования к помещению

Кроме всех вышеописанных требований, которые в основном касаются техники безопасности, есть дополнительные правила и нормы. Одно из основных – прочность и твердость пола в сварочном цеху. Он должен быть отделан нескользящим огнестойким материалом.

У каждого сварщика должно быть свое рабочее место площадью не менее 2 м2. Работать в нем двух сварщикам запрещается.

Хотя если сварочный цех небольшой, то можно верстак поделить и на двоих с одним условием – между сварщиками надо установить перегородку из негорючего материала. Обычно ее делают из листового металла.

Очень важна цветовая отделка сварочного цеха, особенно когда процессы проводят электросваркой. Блики и отсветы могут помешать рабочим. Основной цвет окраски – желтый, белый или серый. Что касается краски, то лучше использовать белила из цинка или титана.

Ручная дуговая сварка с применением неплавящихся электродов

Способ ручной дуговой сварки разных металлов с применением неплавящихся электродов — один из самых популярных методов как среди домашних умельцев, так и среди профессионалов своего дела. Ручная дуговая сварка — это вообще один из древнейших способов сварки. Благодаря большому выбору сварочных аппаратов для дуговой сварки такой метод стал доступен широкому кругу сварщиков.

Электрод — это стержень, выполняющий роль проводника тока. Он может быть изготовлен из различных материалов и иметь специальное покрытие.

Технология дуговой сварки неплавящимся электродом крайне проста: детали подгоняют друг к другу, затем электродом постукивают или чиркают о поверхность металла, зажигая сварочную дугу. В качестве основного оборудования используют сварочные инверторы.

Для сварки инвертором выбирают неплавящиеся электроды, сделанные из угля, вольфрама или графита. Во время сварки электрод нагревается до высокой температуры, плавя металл и образуя сварочную ванну, в которой как раз и формируется шов. Такой метод используют для сварки цветных металлов.

Соединение чугуна

Как известно, чугун сваривается плохо, поэтому такие конструкции из него не изготавливают. Сваривают чугун в двух случаях: исправляя пороки различных отливок и ремонтируя отдельные чугунные детали заводского оборудования.

Значительно осложняют процесс специфические свойства материала:

- чугун не переносит высокие скорости охлаждения, присущие сварке;

- отличается своими низкими пластическими свойствами и чувствительностью к перенапряжению;

- при охлаждении объем чугуна увеличивается, что создает напряженное состояние в зоне сварки;

- во время процесса выгорает углерод, который входит в состав чугуна, что делает металл пористым.

Несмотря на это, этот материал соединяют довольно часто. Существуют следующие способы сварки чугуна:

Горячая. Здесь чугун нагревается равномерно и затем медленно охлаждается. Это обеспечивает графитизацию материала и предотвращает выделение углерода.

Полугорячая. Здесь также достигают графитизации чугуна, но другим способом – вводя в зону сварки графитизирующие вещества. При этом изделие подогревают с помощью готового пламени.

Холодная. При таком типе сварке изделие не подогревают, а сам процесс происходит с помощью стальных электродов, электродов и специальных сплавов, с помощью чугунных электродов.

Требования к сварочным швам

Требования, которые могут предъявляться к сварочным швам, по большей мере зависят от конечного назначения готовой конструкции. Тем не менее можно выделить несколько общих требований, которым должны удовлетворять соединения такого типа. Твёрдость и предел прочности сварного соединения должны иметь такие же показатели (или близкие), как и показатели основного металла. Испытания проводят на специальном оборудовании с образцом готового изделия.

https://youtube.com/watch?v=RouiBw8k3_k

Визуально контроль качества шва проверяют следующим образом. После завершения сварочных работ, производится очистка швов от шлака и окислов, также убираются все вспомогательные приспособления. Шов должен быть однородным, мелкочешуйчатым и иметь равномерную ширину. Наплывы, прожоги, сужения или перерывы должны отсутствовать. Металл, который наплавлен должен быть однородным, не иметь пор или поверхностных трещин.

Электрошлаковая

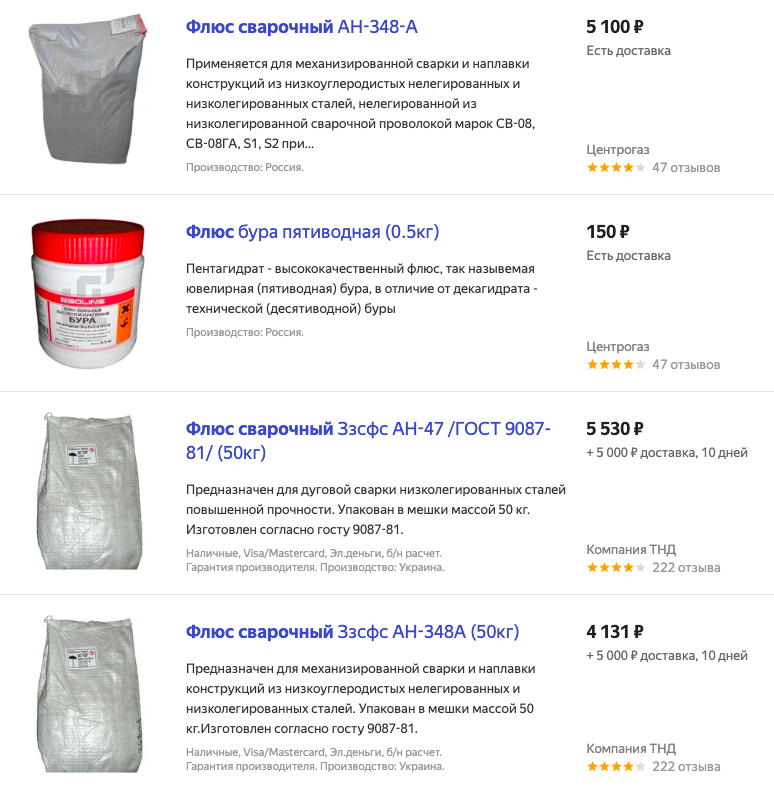

Источником нагрева служит тепло, которое выделяется в жидкой ванне при прохождении электрического тока через расплавленный шлак (флюс).

Принцип действия заключается в прохождении электрического тока по электроду, расплавленному шлаку, основному металлу. Этим обеспечивается расплавление базисного и присадочного металлов и специального флюса, постоянно поступающего в ванну.

Примерная стоимость сварочного флюса на Яндекс.маркет

Примерная стоимость сварочного флюса на Яндекс.маркет

Классификация:

- по виду электрода (проволочный, пластинчатый, плавящийся мундштук);

- по числу электродов (одно-, двух-, многоэлектродная);

- по наличию колебаний электрода (без колебаний, с колебаниями).

Электрошлаковый способ сваривания применяют при соединении деталей, имеющих толщину 15-600 мм.

Специфические черты

Принцип сварки давлением заключается в пластической деформации материала металла вдоль стыков свариваемых частей (отдельных участков трубопроводов, например). Такое механическое воздействие достигается за счёт значительных по величине статических, а в отдельных случаях и ударных нагрузок.

Для ускорения этого процесса сварка сопровождается местным нагревом, что способствует образованию более прочных связей между вступающими в непосредственный контакт частицами. Полоса материала с происходящими в её границах физическими процессами, называется зоной объединения.

В качестве источника тепла при сварке давлением под нагревом могут использоваться как специальные термические печи и электрический или индукционный ток, так и особые химические реакции или переменная электрическая дуга.

Так, при сварке стыков давлением с частичным нагревом, места соединения сначала слегка оплавляются и только после этого пластически деформируются. Одновременно с этим некоторая часть деформированного материала вместе со шлаком выдавливается за границы стыка, образуя так называемый «грат».

Сварка давлением

Сварка давлением — это процесс соединения поверхностных слоев деталей. При соединении происходит активная диффузия частиц, ведущая к полному исчезновению границы раздела и к прорастанию через нее кристаллов.

В современном машиностроении и приборостроении сварку давлением осуществляют несколькими путями в зависимости от типа изделий и требований, которые к ним предъявляются.

Контактная сварка широко применяется в машиностроении для изготовления изделий и конструкций, главным образом из сталей. Она относится к сварке с применением нагрева и давления. Нагрев осуществляется электрическим током, который проходит через место контакта двух свариваемых деталей. Давление, необходимое для сварки, создается или электродами, подводящими электрический ток, или специальными приспособлениями.

Различают три разновидности контактной сварки: точечную — отдельными точками (рис. 105), применяемую для тонколистовых конструкций из стали (например, кузова автомашин). Свариваемые заготовки 1 зажимаются между электродами 2, через которые проходит электрический ток большой силы от вторичной обмотки понижающего трансформатора 3, Место контакта свариваемых частей разогревается до высокой температуры, и под давлением усилия F происходит сварка; стыковую — оплавлением или давлением (рис. 106), применяемую для изготовления металлорежущего инструмента и др. В этом случае свариваемые детали 1 с силой стыкуются и удерживаются зажимами 2, к которым подводится электрический ток; роликовую (рис. 107, где 1 — свариваемые детали; 2 — ролики; 3 — электроды; 4 — источник энергии) — обеспечивающую непрерывный (герметичный) или прерывистый шов.

Рис. 105

Рис. 106

Рис. 107

В строительных конструкциях и в машиностроении сварка — основной способ получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр.

Разновидности и методы сварки металлов плавлением

Виды и способы сварки плавлением настолько разнообразны, что ученые научились подчинять плазму для сплавления и резки металлов. Предложенный способ основан на вдувании струи инертного газа через два электрода, создающие большой дуговой разряд. Газ из нейтрального канала попадает на дугу, в результате чего молекулы газа ионизируются, создавая плазменную струю высокой температуры. Мощность струи регулируются при помощи вариаций с составом газа или изменением давления.

Достоинство плазмы в том, что ей можно резать нержавеющие и алюминиевые сплавы, что невозможно обычным газокислородным способом.

Появлялись не только новые способы сварки, но и развивалась техника. Промышленность требовала быстрого изготовления сотен шаблонных деталей, и поэтому появилась автоматическая дуговая сварка.

Чтобы решить технологическую задачу и повысить производительность, была придумана автоматическая сварка под флюсом. Принцип был в том, что сварочная проволока находилась закрытой под специальным веществом – флюсом – который защищал место сварки от воздействия атмосферы и формировал сварочный шов. Сварка плавлением и сварка давлением имеют свои особенности.

А автоматическая сварка позволяет:

- Увеличить производительность работы, благодаря применению большой силы тока и больших по диаметру электродов. Флюс защищает сварочную зону, а также не позволяет металлу разбрызгиваться. Это позволяет сэкономить на материале и сформировать ровный шов.

- Благодаря тому, что отсутствуют потери от огарков и разбрызгивания, то экономится не только металл, но и электропроводная проволока.

- Тепло дуги используется более эффективно, поэтому происходит экономия электроэнергии.

Полуавтоматическая сварка

В качестве дальнейшего развития автоматического способа была разработана полуавтоматическая сварка. В ней дугу перемещают вдоль шва ручным способом, а автоматическим способом подается проволока. Оборудование для электрической сварки плавлением стало популярно на каждом предприятий. Особенно, где требуется сварка корпусных конструкций, содержащих большое количество угловых соединений.

Появились разработки, позволяющие сваривать даже в верхнем положении. Чтобы сварочная ванна оставалась на своем месте, ее придерживает медный диск.

Электрошлаковая сварка

Постепенно автоматическая дуговая сварка преобразовалась в электрошлаковую. При таком способе получается низкий расход электроэнергии, а благодаря большой силе тока можно сваривать металлы большой толщины.

Эта сварка также подразделяется на несколько типов, зону сварного шва защищают флюсом или газовой средой. Самая популярная защита из аргона, который не позволяет окисляться металлу в месте сварного шва. Позже появились и более современные виды сварки, например, вибродуговая наплавка. Она позволяет наносить на деталь тонкий слой металла.

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Ручная дуговая сварка с применением плавящихся электродов

Виды сварки плавлением металла не заканчиваются на применении неплавящихся стержней. Для работы также можно использовать плавящиеся электроды. Технология сварки металла с использованием плавящихся стержней такая же, что и при работе с неплавящимися материалами.

Отличие лишь в составе самого электрода: плавящиеся стержни обычно изготавливаются из легкоплавких металлов. Такие стержни также пригодны для сварки инвертором в домашних условиях. Здесь шов образуется не только за счет расплавленного металла детали, но и за счет расплавленного электрода.

Электрошлаковая сварка

Постепенно автоматическая дуговая сварка преобразовалась в электрошлаковую. При таком способе получается низкий расход электроэнергии, а благодаря большой силе тока можно сваривать металлы большой толщины.

Эта сварка также подразделяется на несколько типов, зону сварного шва защищают флюсом или газовой средой. Самая популярная защита из аргона, который не позволяет окисляться металлу в месте сварного шва. Позже появились и более современные виды сварки, например, вибродуговая наплавка. Она позволяет наносить на деталь тонкий слой металла.