Холодная вулканизация конвейерной (транспортерной) ленты

Для предприятий, которые используют конвейерные ленты общего назначения (или морозостойкие), наиболее приемлемым методом стыковки лент является холодная вулканизация двухкомпонентными клеями импортного производства. Данный метод менее трудоемок, чем метод горячей вулканизации. Минимализация затрат времени, трудоемкости и исключение приобретения вулканизационного оборудования, позволяют утверждать о безусловной выгоде использования данного вида стыковки конвейерных лент. При стыковке на работающих конвейерах необходимо переносить меньше оборудования, то есть только ручной и шлифовальный инструмент, а так же применяемый клей. Прочность стыка достигает 70% от прочности самой транспортерной ленты. Основным недостатком является то, что по окончании стыковки требуется дополнительная длительная выдержка ленты при температуре не ниже 0 °С (в зависимости от применяемых стыковочных материалов от 2 до 24 часов), что значительно увеличивает время простоя конвейерного оборудования. Так же при наличии сильной запыленности помещения стыкование конвейерной ленты методом холодной вулканизации очень сложно произвести, а порой просто невозможно.

Стыковка при высокой влажности (ниже точки росы) исключена.

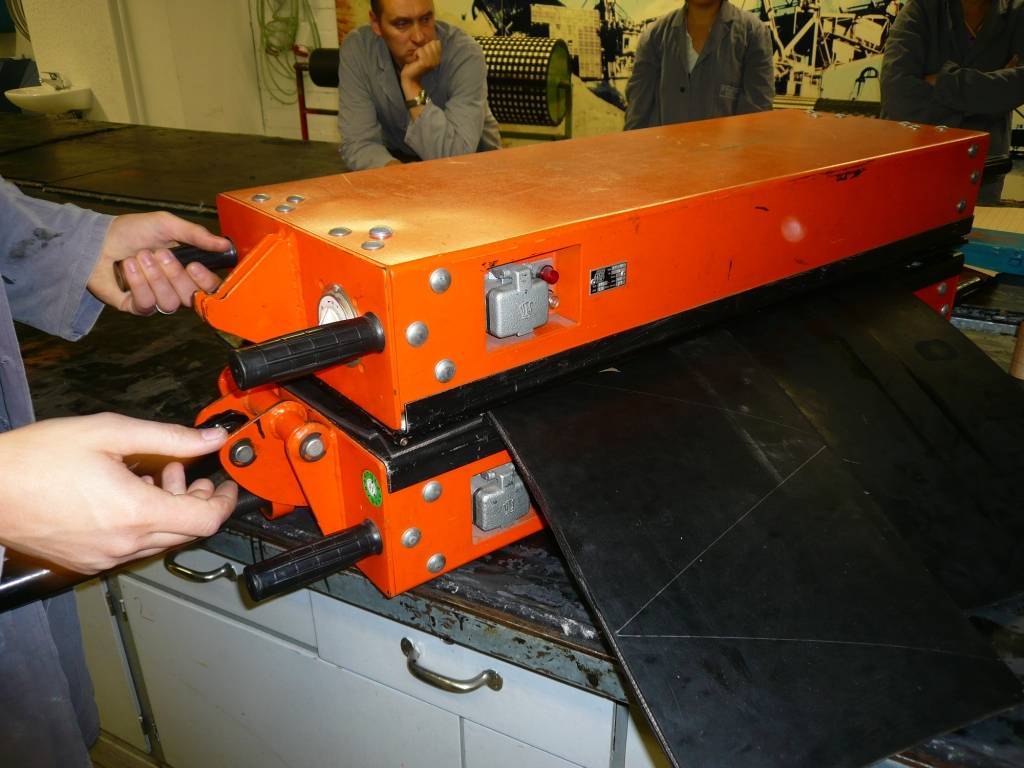

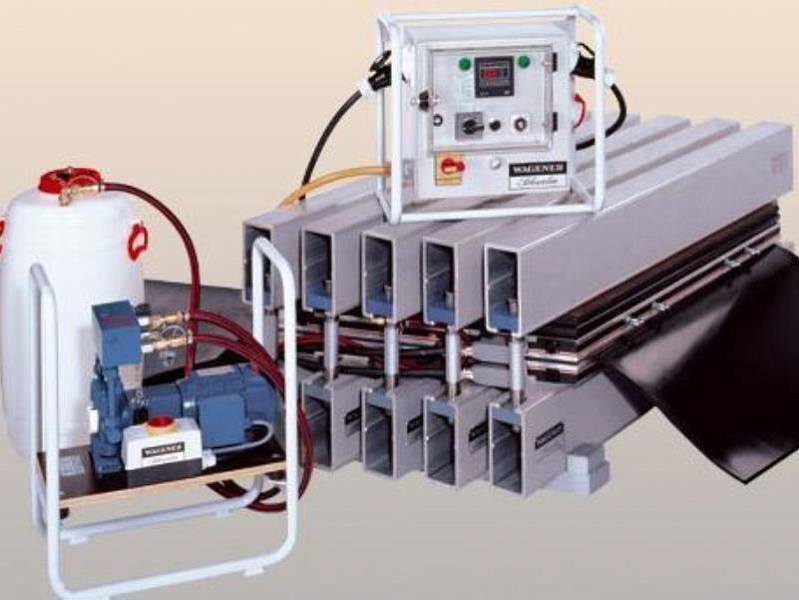

Соединение транспортерной ленты горячим способом

В продаже можно встретить достаточно большое количество специальных составов, которые применяются для восстановления конвейерной ленты. Горячая вулканизация конвейерных лент – весьма распространенная технология, так как под воздействием высокой температуры и давления происходит склеивание двух основ. Довольно большое распространение получили синтетические и натуральные каучуковые смолы, которые при расплавлении создают надежное соединение. Оборудование для стыковки конвейерных лент и специальные составы позволяют добиться прочности, которая на 10% меньше изначального показателя. При стыковке методом горячей вулканизации можно добиться высокой прочности. Подобная технология характеризуется следующими преимуществами:

- Проводимая стыковка конвейерных лент позволяет достигнуть высокой прочности в месте стыка.

- Проводимая вулканизация транспортерной ленты позволяет достигнуть равномерности слоя в месте стыковки.

- Нет зазора в месте крепежа. За счет этого обеспечивается равномерность хода изделия по роликам и другим фиксирующим элементам.

- Есть возможность провести процедуру даже при низкой температуре окружающей среды, а также сильном запылении помещения. Именно поэтому существенно упрощается поставленная задача, для горячей вулканизации не требуется специальное помещение.

- Высокая степень гибкости получаемого стыковочного шва. За счет этого есть возможность провести установку изделия на механизме, который может транспортировать вещество по сложной траектории.

- Провести рассматриваемую процедуру можно без демонтажа оборудования. Именно поэтому поставленная задача существенно упрощается и ускоряется.

- Есть возможность использовать технологию горячей стыковки для ленты, которая может использоваться для транспортировки самых различных материалов.

- Долговечность получаемого изделия. Как показывает практика, применяемая технология позволяет продлить эксплуатационный срок в несколько раз.

- Лента может эксплуатироваться в том же температурном режиме, что и до проведения технологии стыковки.

Приведенная выше информация указывает на то, что подобная технология характеризуется довольно большим количеством преимуществом. Однако есть и несколько серьезных недостатков:

- На стыковку изделий уходит довольно большое количество времени.

- Процедура может быть проведена исключительно при применении специального оборудования.

Горячий метод вулканизации сегодня получил весьма широкое распространение. Однако он применим не во всех случаях, в некоторых больше всего подходит механический способ.

Руководство по стыковке и ремонту конвейерных лент, ремонт конвейерных лент

Материалы “ТИП ТОП” хранить в сухом, прохладном и по возможности месте.

Температура транспортируемого по конвейерной лените груза не должна превышать 80oС.

Покрытия для стыковых зазоров, ремонтные ленты, пластинчатый ремонтный материал и заплаты обязательно должны быть вставлены впотай, что исключает повреждение стыковочных или отремонтированных участков при очистке ленты скребком.

Влажную ткань до начала работы необходимо просушить (для этого используется сушильный колпак “ТИП ТОП”)

При шерохованиии обкладки или ткани ленты не допускать образования глянцевых, мажущих мест – ожогов. Поэтому не пользоваться шлифовальным диском, а вращающейся круголй проволочной щеткой, двигая ее, при небольшом нажиме, возвратно-поступательными движениями.

Тщательно удалить пыль сухой щеткой.

Нанесение клея

В качестве смазки при стыковке и ремонте резиново-тканевых конвейерных лент исключительно применять клей ТИП ТОП SC 2000 с добавлением отвердителя. Эта смесь SC 2000 с отвердителем должна быть израсходована в течение 2-х часов. Отвердитель расфасован в соответствующем количестве к расфасованому клею SC 2000.

Для смешивания соответствующее количество отвердителя наливается непосредственно в банку с клеем SC 2000. Затем банка закрывается и содержимое тщательно взбалтывается.

Смесь SC 2000 c отвердителем нанести на поверхность короткощетинной кистью, при этом сильно втирая ее для того, чтобы эта смесь по возможности глубже проникала в ткань и образовала плотную пленку из клея.

На ткань и на резиновую прокладку конвейерной ленты требуется нанести минимально два слоя клея, на более грубую ткань обязательно три слоя, а на ремонтный материал ТИП ТОП по одному слою.

Первый слой клея, нанесенный на резину или на ткань просушить полностью, но не дольше 8 часов.

Второй слой клея нанесенный на резину или на ткань, и смазку на ремонтном материале сушить так, чтобы при наложении ремонтного материала еще оставалось легкое ощущение клейкости, при проверке тыльной стороной пальца.

Для того, чтобы обеспечить одновременное высыхание нанесенных слоев клея, необходимо соединительный слой ремонтного материала ТИП ТОП смазать клеем незадолго до высыхания второго слоя смазки на конвейерной ленте.

Ремонтный материал ТИП ТОП клеящий слой которого из-за неправильного хранения засох, загрязненили стал влажным, можно вновь сделать клееспособным при помощи нашего вещества для регенерации клеящих слоев (№ зак. 525 0680, 0697 0707). Увлажненный клеящий слой необходимо предварительно просушить или по крайней мере, протереть чистой тряпкой. Освеженный клеящий слой просушить и перед обработкой, как обычно, смазать клеем с отвердителем.

Прикатывание роликом

Стыкованые и отремонтированые участки сначала слегка прикатать широким роликом. Затем узким роликом как можно сильнее прикатать от середины к краям выдавливая воздух.

При стыковке или ремонтах, охватывающих большую площадь, требуется применение прикаточного ролика двухстороннего действия ТИП ТОП.

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку.

Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения.

Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент.

Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании.

Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах.

Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании.

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Существующие нормы безопасности, регламентирующие применение механических стыков

Эксплуатация механических стыковых соединений конвейерных лент на промышленных предприятиях, в подземных рудниках, угольных шахтах, в том числе опасных по газу и пыли, черной и цветной металлургии, должна соответствовать следующим нормативным документам:

– ПБ 05-618-03 «Правила безопасности в угольных шахтах» ;

– РД 03-423-01 «Нормы безопасности на конвейерные ленты для опасных производственных объектов и методы испытания» п. 1.1. Настоящие Нормы безопасности распространяются на конвейерные ленты, применяющиеся на опасных производственных объектах, подведомственных Ростехнадзору России, в том числе на угольных и сланцевых шахтах, рудных шахтах, открытых разработках угля и других горючих полезных ископаемых, на предприятиях по обогащению полезных ископаемых и предприятиях черной и цветной металлургии;

– п. 2.4. Разрывная прочность стыковых соединений конвейерных лент по отношению к разрывной (номинальной) прочности ленты должна быть не менее 50% – для механических соединений резинотканевых многопрокладочных лент .

Согласно РД-05-526-03 инструкции по безопасной перевозке людей ленточными конвейерами в подземных выработках угольных и сланцевых шахт:

– п. 5.3. «Стыковка лент должна производиться в соответствии с требованиями инструкций изготовителей конвейерных лент или изготовителей стыковочных материалов;

– допускается соединение тканевых лент участковых конвейеров при углах наклона выработки до 10° механическим способом (скобами) при условии обеспечения таким стыковым соединением прочности не менее 50% от фактической прочности ленты в режиме статического испытания;

– использование механического соединения лент, эксплуатируемых в выработках с углами наклона до 15°, допускается при условии обеспечения прочности соединения не менее 60% от фактической прочности ленты в режиме статического испытания.

Механические соединители должны быть допущены к применению Ростехнадзором России в установленном порядке» .

Компанией «СПК-Стык» было проведено более 30 испытаний на прочность стыкового соединения «Вулкан» на разных типах конвейерных лент в ОАО «НЦ ВостНИИ». Результаты проведенных испытаний подтвердили прочность стыкового соединения «Вулкан» свыше 60%, что соответствует условиям его применения на грузолюдских ленточных конвейерах.

На основании Федерального закона №116-ФЗ от 21.07.1997 г. (ред. от 31.12.2014) – Статья 7, п.2 – «Если техническим регламентом не установлена иная форма оценки соответствия технического устройства, применяемого на опасном производственном объекте, обязательным требованиям к такому техническому устройству, оно подлежит экспертизе промышленной безопасности: до начала применения на опасном производственном объекте …» .

Заключение промышленной безопасности на соединение «Вулкан» в ОАО «НЦ ВостНИИ» компанией «СПК-Стык» было получено трижды:

– №7-386 от 28.05.2007 г. (рег. №68-ИД-04600-2007) после разработки соединения, перед проведением промышленных испытаний;

– №485-В от 15.10.2007 г. (рег. №68-ИД-07035-2007) перед получением Разрешения Ростехнадзора;

– №840-В от 29.09.2010 г. (рег. №68-ТУ-26482-2010) перед повторным получением Разрешения Ростехнадзора.

Стыковка конвейерных лент

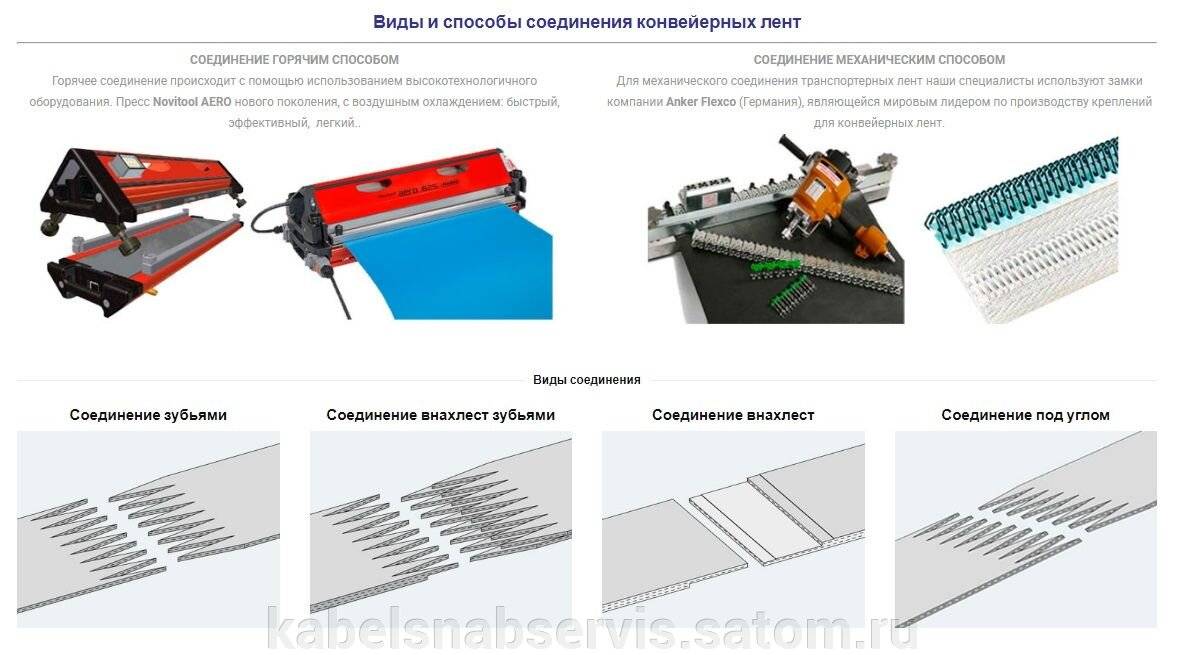

Существуют различные методы стыковки конвейерных лент, которые обеспечивают высокий уровень прочности. Для этого могут применяться различные клеевые составы. Рассматривая распространенные способы соединения конвейерных лент следует учитывать нижеприведенные моменты:

На момент проведения рассматриваемой процедуры изделие подлежит послойной разделке. Именно поэтому работа может проводится исключительно профессионалом, который обладает соответствующим опытом.

Некоторые технологии характеризуются тем, что процедура трудоемкая, другие намного проще.

Применяемые методы имеют ограничение по температуре окружающей среды и влажности, при которых происходит проведение клейки

Еще уделяется внимание значению влажности и степени запыления помещения.

Не стоит забывать о том, что высокие характеристики соединения достигаются в случае, когда на высыхание клея дается требуемое количество времени. В большинстве время полимеризация происходит в течение 20 часов. При стыковке нужно соблюдать все рекомендации, так как при большом механическом воздействии есть вероятность разрыва.

Виды соединения

В отличие от бесконечных конвейерных лент, износ отдельных звеньев всегда устанавливается визуальным путём, что позволяет обслуживающим бригадам оперативно завершить ремонт во время запланированного простоя транспортёра.

Преимущество механических соединений заключается также в возможности использования имеющихся лент. Например, неразумно использовать бесконечное сращивание изношенного звена, потому что старение и износ материала делают сращивание более уязвимым. В то же время механическое сращивание не влияет на прочность крепления.

Крепёж конвейерной ленты может быть шарнирным или разделяемым. Эта функция позволяет устанавливать/заменять ленту без необходимости разбирать всю конвейерную систему или снимать ленту с рамы транспортёра, что значительно экономит время. Такой способ позволяет легко очищать компоненты конвейера, просто удаляя шарнирный штифт или разводя концы звена в стороны. После очистки сплошность стыка восстанавливается в полной мере.

Холодная вулканизация

Метод склеивания стыков с помощью качественного двухкомпонентного клея называют холодной вулканизацией. Такой способ стыковки обеспечивает достаточно высокую прочность соединения краев транспортерной ленты (до 70%) при невысокой стоимости процесса. Достоинствами технологии являются:

- Невысокая трудоемкость процесса;

- Дешевизна услуги;

- При ремонте действующего конвейера требуется небольшое количество инструментов.

Недостатками холодной методики является невозможность:

- Эксплуатации конвейерной ленты при температуре ниже -45°С и выше 80°С;

- Использования методики при температуре менее +5°С;

- Стыковки при высокой влажности и сильной запыленности;

- Немедленного использования после стыковки (требуется выдержка 2-24 часа).

Перед стыковкой следует обязательно очистить, обезжирить и просушить полотно.

Соединение транспортерной ленты горячим способом

В продаже можно встретить достаточно большое количество специальных составов, которые применяются для восстановления конвейерной ленты. Горячая вулканизация конвейерных лент – весьма распространенная технология, так как под воздействием высокой температуры и давления происходит склеивание двух основ. Довольно большое распространение получили синтетические и натуральные каучуковые смолы, которые при расплавлении создают надежное соединение. Оборудование для стыковки конвейерных лент и специальные составы позволяют добиться прочности, которая на 10% меньше изначального показателя. При стыковке методом горячей вулканизации можно добиться высокой прочности. Подобная технология характеризуется следующими преимуществами:

- Проводимая стыковка конвейерных лент позволяет достигнуть высокой прочности в месте стыка.

- Проводимая вулканизация транспортерной ленты позволяет достигнуть равномерности слоя в месте стыковки.

- Нет зазора в месте крепежа. За счет этого обеспечивается равномерность хода изделия по роликам и другим фиксирующим элементам.

- Есть возможность провести процедуру даже при низкой температуре окружающей среды, а также сильном запылении помещения. Именно поэтому существенно упрощается поставленная задача, для горячей вулканизации не требуется специальное помещение.

- Высокая степень гибкости получаемого стыковочного шва. За счет этого есть возможность провести установку изделия на механизме, который может транспортировать вещество по сложной траектории.

- Провести рассматриваемую процедуру можно без демонтажа оборудования. Именно поэтому поставленная задача существенно упрощается и ускоряется.

- Есть возможность использовать технологию горячей стыковки для ленты, которая может использоваться для транспортировки самых различных материалов.

- Долговечность получаемого изделия. Как показывает практика, применяемая технология позволяет продлить эксплуатационный срок в несколько раз.

- Лента может эксплуатироваться в том же температурном режиме, что и до проведения технологии стыковки.

Приведенная выше информация указывает на то, что подобная технология характеризуется довольно большим количеством преимуществом. Однако есть и несколько серьезных недостатков:

- На стыковку изделий уходит довольно большое количество времени.

- Процедура может быть проведена исключительно при применении специального оборудования.

Горячий метод вулканизации сегодня получил весьма широкое распространение. Однако он применим не во всех случаях, в некоторых больше всего подходит механический способ.

Преимущества замкового метода стыковки

Есть и несколько значительных положительных качеств использования замков. Примером назовем следующее:

- Очень высокая прочность.

- Достаточная гибкость в месте соединения.

- Используемые детали могут прослужить в течение долгого периода.

Вышеприведенная информация указывает на то, что нередко проходит применение аналогичной технологии собственно из-за причины немалого количества положительных качеств.

Напоследок напомним, что собственными силами провести стыковку без особенного оборудования весьма не легко. Собственно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении таких работ. Сложные инструменты, нужные для холодной или горячей пластификации, можно повстречать в продаже. Исключительно при правильном использовании можно достичь задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Особенности выбора метода стыковки конвейерной ленты

Зная преимущества и недостатки каждого способа соединения конвейерной ленты, можно принять взвешенное решение.

Так, современные механические крепежи могут применяться для лент, имеющих высокий уровень натяжения. Крепежи позволяют свести к минимуму просеивание транспортируемых материалов, не вызывают шума. При правильной установке и обслуживании могут использоваться с очищающими устройствами транспортерной ленты.

Методы вулканизации подходят не для всех типов конвейерных лент. При нагревании в процессе вулканизации изношенные изделия становятся хрупкими. Также недопустимо использовать вулканизацию для стыковки старых резиновых лент, потому что со временем способность резины к связыванию ухудшается.

Бывают такие случаи, когда длины изделия недостаточно, чтобы провести стыковку методом вулканизации. Кроме этого, для успешного проведения требуются чистые, сухие и относительно теплые условия. Различные факторы, например химические включения на ленте, высокий уровень влажности или экстремально низкая температура, исключают адгезию, из-за чего соединение будет ослабленным.

Невозможно проведение вулканизации и в труднодоступных местах. Применение метода также требует отключения оборудования на длительное время, тогда как механическое соединение выполняется намного быстрее. При вулканизации конвейерных лент используются специальные вещества, для затвердевания которых нужно минимум 8 часов, соответственно, все это время оборудование будет простаивать.

Нужно также знать, что ранние признаки нарушения адгезии невозможно обнаружить визуально при вулканизированном соединении.

Материалы для горячей стыковки конвейерных лент самые дорогие, если сравнивать с холодной вулканизацией или механическим методом. Чтобы стыковать или отремонтировать конвейерные ленты методом холодной или горячей вулканизации, а также для футеровки бункеров и барабанов, используются следующие материалы:

- растворы специального назначения;

- праймеры;

- клеи двухкомпонентные;

- очищающие средства;

- ткани и клеящие материалы;

- отвердители;

- пленки;

- обкладки;

- бумага.

Для надежной фиксации каждый материал необходимо подбирать очень тщательно, уделяя внимание его качеству. Стыковка транспортерных лент должна выполняться исключительно квалифицированным специалистом, который имеет опыт в решении подобных задач

При вулканизации все изделие становится более слабым, потому что удаляется резинотканевый слой. Именно поэтому, если нарушены нормативные требования, вулканизация ухудшит прочность конвейерной ленты. При механическом методе целостность изделия не будет нарушена.

За годы работы наша компания смогла наладить поставку конвейерных лент лучших иностранных производителей, а также запустить собственное производство конвейерного оборудования и создать качественную сервисную службу. В штате работают только квалифицированные специалисты с большим опытом, которые подберут оптимальный метод стыковки конвейерных лент и выполнят работу в короткие сроки. Обращение к нам позволит свести к минимуму простой оборудования на вашем производстве. Гарантируем высокое качество выполнения работ по доступным ценам.

Схемы стыковки и замены конвейерных лент

Стыковка конвейерных лент

Уже более 5-ти лет как шахта отказалась от применения тросовых конвейерных лент. Поэтому будем рассматривать только стыковку резинотканевых лент. Следует отметить, что к настоящему времени изобретено и опробовано достаточно много способов стыковки таких лент. Разберем только наиболее распространенные. С использованием холодной вулканизации, П-образных или крючкообразных скоб, а также способы, основанные на оснастке импортных производителей

Холодная вулканизация осуществляется с использованием самовулканизирующего клея типа Тип-Топ, который наносится несколько раз на предварительно обработанную поверхность концов лент (Рис 9 а). Недостаток такого способа – большая длительность времени, необходимого для полимеризации клея в соединении.

Стыковка с использованием П-образных скоб нашла широкое применение на шахте. Скобами из стальной оцинкованной мягкой проволоки Ø 4 мм стыкуются все ленты независимо от их ширины. В литературных источниках описывается стыковка лент с использованием скоб из проволоки Ø 2 мм (Рис 9 в). Этот рисунок должен рассматриваться работниками шахты, как пример, как нельзя выполнять такие соединения, так как расположение скоб по отношению к оси конвейера указано неверно. При указанном расположении скоб, на барабанах они изгибаются и через сравнительно короткий промежуток времени будут разрушены, и стык потеряет свою механическую прочность. Скобы необходимо располагать перпендикулярно.

Для условий шахты проволока Ø 2 мм слишком мала по диаметру и надлежащим образом не сможет сжать стыкуемые концы лент.

Следует сказать, что при прохождении первого приводного барабана возникающие динамические нагрузки гасятся в упругой верхней ветви ленты. Однако при прохождении стыка через второй барабан, приводимый от одного и того же редуктора, ситуация резко изменяется. Возникающие динамические нагрузки могут гасится только за счет проскальзывания ленты по одному из барабанов (это относится только к конвейерам 1Л 1000 и 1ЛТП 800К).

Отсюда следует, что срок службы стыков на конвейерах с разнесенными приводными барабанами, имеющими независимый привод, будет больше, чем на конвейерах с сочлененными барабанами. Этот вывод подтверждается эксплуатацией стыков до 6 месяцев на конвейерах 1Л 120.

Стыковка лент оснасткой, изготовленной импортными производителями.

Наиболее интересен опыт применения механических соединений конвейерных лент в США, где преимущественно используется технология стыковки фирмы Flexco. Шарнирные соединители выпускаются для лент прочностью от 600 до 2600 Н/мм.

На участковых выработках угольных шахт успешно применяются в основном пластинчатые шарнирные соединения Flexco при длине конвейеров до 2-х км и нагрузках на очистной забой от 6 до 20 тыс. т/сут. Следует сказать, что стыки при этом отрабатывают без ремонта одну две лавы.

При сокращении конвейера ленту не разрезают, а демонтируют соединительные стержни и высвободившиеся куски ленты с шарнирами складируют для повторного использования в следующей лаве. Демонтаж стыка производится по мере износа шарниров. Подобная технология обеспечивает значительную экономию дорогостоящей конвейерной ленты и сокращение эксплуатационных затрат и расходных материалов на перемонтаже стыков.

Следует сказать, что шарнирный соединитель FLEXCO уже появился у нас на шахте. Отзывы о его работе хорошие.

Механический шарнирный соединитель FLEXCO

| Область применения: Стыковка резинотканевых и поливинилхлоридных лент конвейеров на открытых и подземных угольных разработках, рудниках, ГОКах, карьерах стройматериалов, обогатительных фабриках, сталелитейных и деревообрабатывающих предприятиях, дорожных машин, питателей и т.п. | ||||||||

| Типо- размер со-единения | Прочность ленты, Н/мм | Толщина ленты, мм | Типо размер заклепки | MinØ барабана, мм | Материал соединения | Устойчивость* | ||

| абразивная | химическая | к коррозии | ||||||

| R2 | 600 | 5 – 6 | AA | 125 | сталь оцинков. сталь нержав. | Х Х | С Б » Х | Б Х |

| 6 – 8 | A | |||||||

| 7 – 10 | B | |||||||

| R5 | 800 | 6 – 8 | A | 230 | сталь оцинков. | Х | С | Б |

| 7 – 10 | B | сталь нержав. | Х | Б » Х | Х | |||

| 9 – 11 | C | сплав RustAlloy | Х | Х | Х | |||

| R5 ½ | 1250 | 8 – 9 | B | 300 | сталь оцинков. сплав RustAlloy | Х Х | С Х | Б Х |

| 9 – 10,5 | C | |||||||

| 10,5 – 12 | C/D | |||||||

| 11 – 13,5 | D | |||||||

| 13 — 15 | E | |||||||

| R6/R8 | 1600/2000 | 10 – 11 | C/D | 450 | сталь оцинков. сплав RustAlloy | Х Х | С Х | Б Х |

| 11 – 13 | D | |||||||

| 12 – 14 | E | |||||||

| 13,5 – 16 | F | |||||||

| 15 — 17 | G | |||||||

| RAR 6LP (низкий профиль) | 1600 | 14,5 – 16,5 | F | 450 | сплав RustAlloy | Х | Х | Х |

| 16 – 18 | G | |||||||

| RAR8 | 2600 | 10,5 – 11 | C/D | 450 | сплав RustAlloy | Х | Х | Х |

| 10,5 – 13 | D | |||||||

| 12 – 14 | E | |||||||

| 13,5 – 16 | F | |||||||

| 15 — 17 | G | |||||||

| 16-18 | H |

Х – хорошая, С – слабая, Б – благоприятная

Металлические сетки для печей

В случаях применения конвейерных сеток в печах, например, в закалочных печах, в печах для выпечки хлебобулочных изделий, сушильных печах, применяются сетки с особым так называемым печным типом плетения с использованием специальных термостойких проволок. Наиболее термостойкие стали, используемые в печных сетках, – это стали с высоким содержанием никеля и хрома, рабочая температура таких сеток доходит до 600 град и более. При использовании низких температур вполне работоспособны более дешевые нержавеющие стали. В случаях применения сеток в печах из простых углеродистых сталей не надлежит их использовать при температурном режиме выше 300 град., так к как резко ухудшаются прочностные свойства сетки и увеличивается ее ползучесть (то есть сетчатая лента удлиняется).

Огибаемость конвейерной ленты вокруг приводных и натяжных барабанов.

В случае, когда барабаны критически малы для огибания ленты разделку слоев стыка приходится выполнять без нахлеста и, как следствие, исчезает возможность увеличить прочность стыка нахлестами тканевых слоев. Здесь критерием выступает радиус огибания валов.

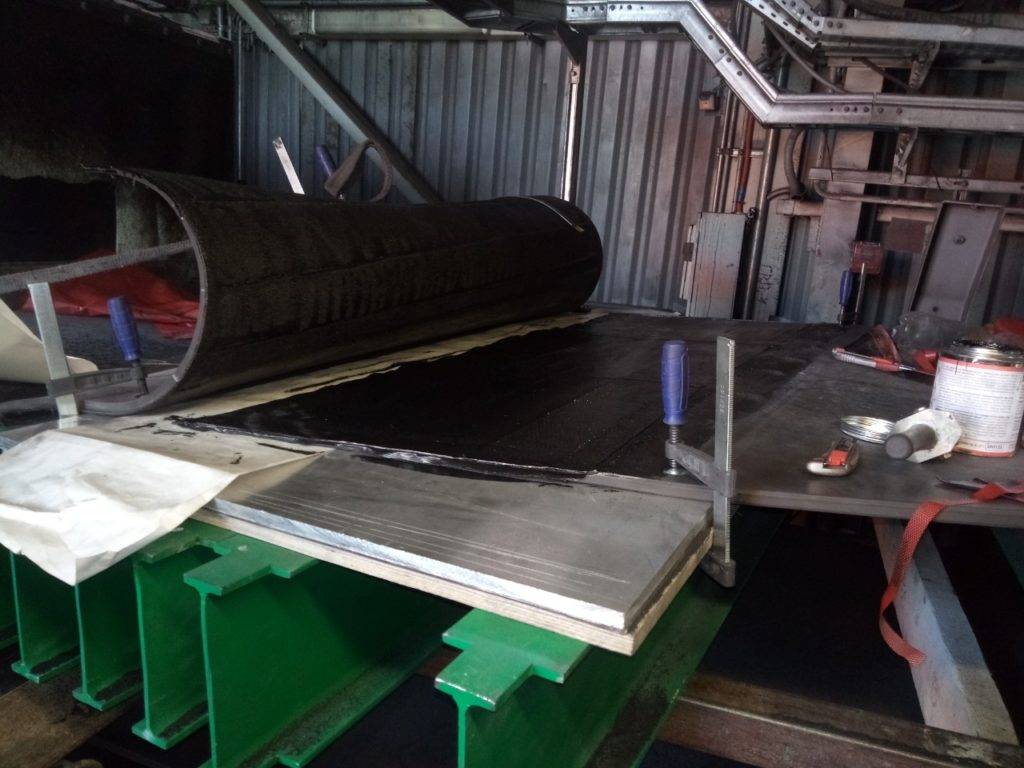

После того как мы определились с геометрией разделки края стыка ленты и выбора клеев и сырой прокладочной резины необходимо подготовить (разделать) ленту к вулканизации. В ходе подготовки – нарезка ступенек, обдирание слоев, зачистки шлифовальными инструментами, как правило, в следствие этого лента иногда загрязняется. И, чтобы очистить ленту от пыли и масляных пяте, следует использовать обезжиривание бензином-ректификатом Б-70, либо другим аналогичным растворителем.

Стыкование конвейерной (транспортерной) ленты механическими соединениями

Метод стыковки, при котором применяется механическое соединение, является наиболее быстрым и доступным, но не самым прочным и долговечным способом стыковки конвейерных и транспортерных лент.

Основные преимущества механического соединения конвейерных (транспортерных) лент

- быстрота способа стыкования конвейерной ленты;

- небольшие финансовые затраты по сравнению с вулканизацией;

- данный метод исключает необходимость в специальном помещении и громоздком оборудовании (прессы для вулканизации);

- механическое стыкование конвейерных лент можно произвести при отрицательных температурах и в помещениях с повышенной запыленностью;

- нет необходимости в применении высококвалифицированного персонала для вулканизации;

- для конвейеров, где длительный простой недопустим, механическое соединение предпочтительно как временная мера (для высоконагруженных конвейеров) или для постоянной эксплуатации;

- для конвейеров, длина которых часто меняется, разъемное механическое соединение наиболее предпочтительно.

Основные недостатки механического соединения

- низкая прочность и срок службы стыка по сравнению с вулканизацией;

- наблюдается дополнительный механический износ роликов, барабанов и других рабочих частей конвейера;

- возможность просыпи на стыке сыпучих грузов и материалов;

- возможность появления искрообразования, что опасно в определенных условиях;

- при транспортировке горячего груза появляется возможность прожигания ленты на стыке.

Механические соединения конвейерных и транспортерных лент бывают неразъемными болтовыми или заклепочными и разъемными шарнирными. К первым относятся заклепочные и болтовые соединения в виде пластин. Неразъемные болтовые соединения применяются для ремонта продольных порезов резинотканевых транспортерных лент. Типичным представителем неразъемного стыка являются замки фирмы FLEXCO типа Bolt Solid Plate, а также отечественный аналог В3. Данные механические соединения абразивоустойчивы, предназначены для механической стыковки резинотканевых транспортерных лент толщиной от 6 до 30 мм с нагрузкой до 105кН/м.

Разъемные механические соединения конвейерных (транспортерных) лент позволяют быстро и легко соединять и разъединять ленты, не разбирая конвейер, и тем самым сократить время простоя оборудования. Трудоемкость выполнения механической стыковки конвейерных лент минимальна. Типичные разъемные механические замки — фирмы FLEXCO типа Alligator, а также отечественные аналоги В1 и В2, позволяют стыковать конвейерные (транспортерные) ленты толщиной от 4 до 19 мм при прочности на разрыв 600 Кн/м, минимальном диаметре барабана 100мм, максимальном рекомендуемом натяжении 70 Кн/м.