Разновидности теплового контроля

Применение тепловых методов регулируется ГОСТ 56511-2015. С их помощью отслеживают теплопроводность, температурный режим и выполняют расчет тепловых потоков объекта, условно разделяя методы на два вида: активный и пассивный контроль.

Пассивная разновидность не требует внешнего термического воздействия, поскольку тепловое поле в контролируемом объекте возникает в процессе его производства или эксплуатации. Это один из самых популярных методов ТК, широко применяющийся в различных промышленных отраслях.

Он предусматривает контактное и бесконтактное измерение температур без приостановки и прекращения использования объекта. Неконтактный пассивный контроль базируется на измерении излучения в инфракрасном спектре, состав и энергия которого зависят только от температуры. Его объектами чаще всего становятся:

- Строительные конструкции

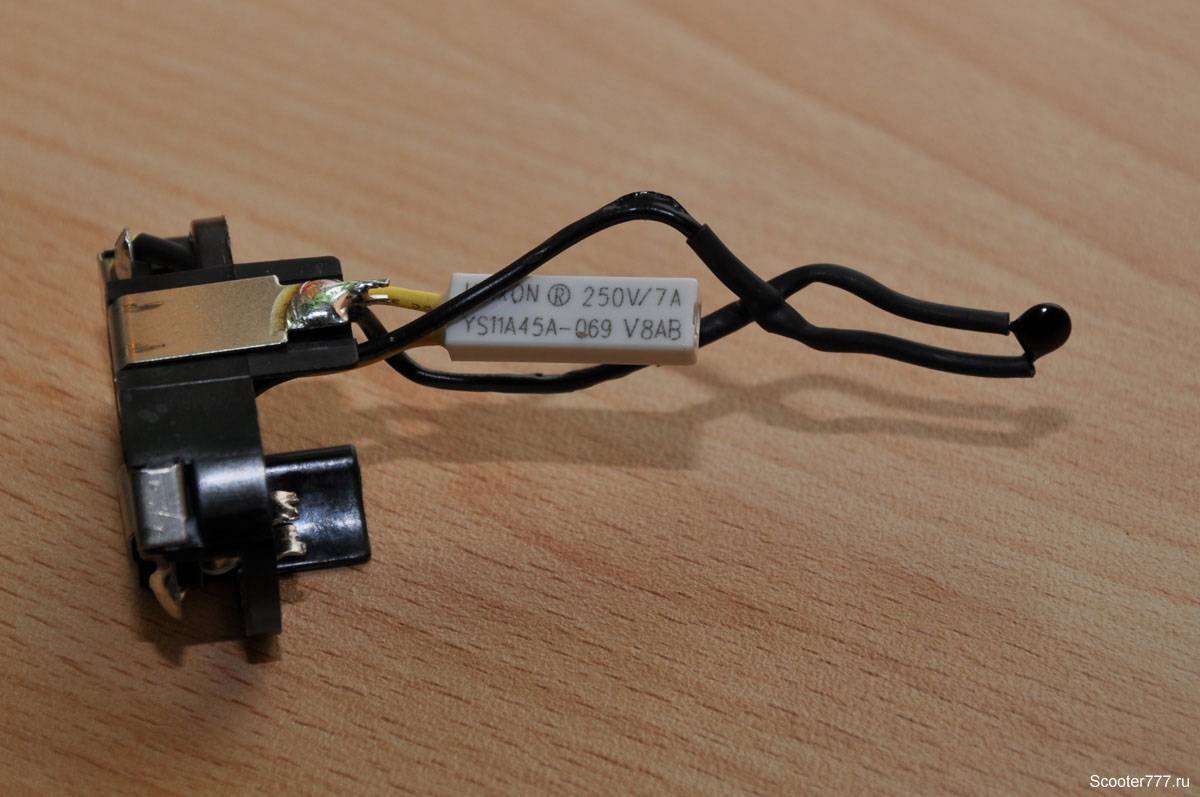

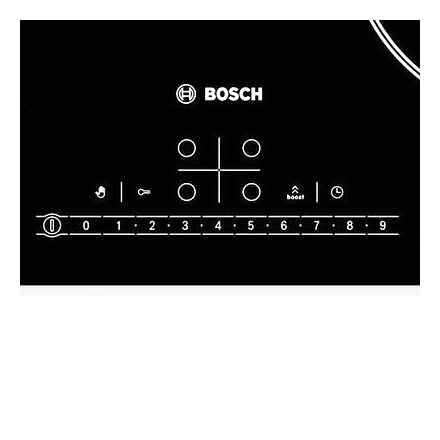

- Функционирующие электроприборы и устройства

- Продукция радиоэлектроники

- Металлургическое и энергетическое оборудование

Активный метод применяется в отношении объектов, которые во время эксплуатационного процесса выделяют тепловое излучение недостаточное для проведения ТК. Чаще всего это предметы искусства и многослойные композитные материалы, проверка которых требует их нагрева посредством наружных источников.

Мероприятия ТК регламентируются положениями РД-13-04-2006. Они проводятся сертифицированными специалистами аттестованных лабораторий, которые отслеживают тепловой режим проверяемого объекта.

- Ознакомление с местом дислокации объекта, анализ его метрологических показателей и выявление факторов возможного негативного влияния на результаты контроля

- Исследование внутренних технологических параметров проверяемого объекта

- Визуальный осмотр состояния поверхности в целях обнаружения зон с различными коэффициентами излучения

- Определение наиболее подходящих условий для термографии и фотосъемки объекта

- Проверка работоспособности и настройка средств ТК в соответствии с ТУ и действующими нормативами

- Определение температур в предварительно намеченных зонах с одновременной фиксацией влажности внешней и внутренней среды, дистанции между приборами и объектом

- Выполнение расчетов, обработка и анализ полученных результатов с дальнейшим оформлением протокола ТК

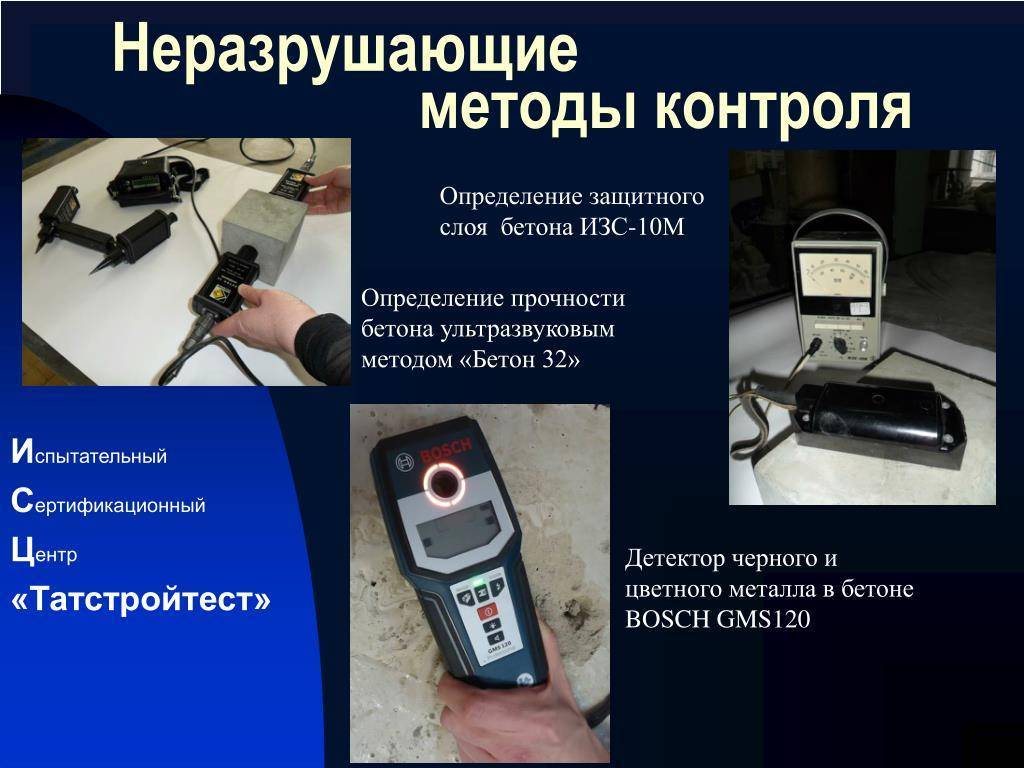

Используемые устройства

Приборы, используемые в проведении ТК, делятся на две группы:

- Контактные

- Бесконтактные

В первой группе самые востребованные: жидкостные и манометрические термометры, термоэлектрические преобразователи, высокочувствительные термисторы, термокарандаши и прочее.

В группе бесконтактных приборов, включающих в себя квантовые счетчики и радиационные пирометры, наиболее востребованы:

- Тепловизоры – предназначены для мониторинга разнородностей теплового поля на проверяемой поверхности. Они отображаются на мониторе в виде цветового поля с определенными оттенками для конкретных температур. Этот оптимальный инструмент, который может быть измерительным или наблюдательным, ускоренно и достоверно обнаруживает точки чрезмерного нагрева

- Пирометры или инфракрасные термометры – дистанционные устройства бесконтактного действия, измеряющие мощность теплового излучения в инфракрасном и видимом диапазоне света. Используются в местах с затрудненным доступом и повышенными температурами

- Информационные логгеры – портативное водонепроницаемое устройство с дисплеем и картой памяти, измеряющее температуру и влажность

- Измерители плотности тепловых потоков, проходящих через ограждающие конструкции, определяемые ГОСТ 25380. Активно используются при возведении и последующей эксплуатации зданий для определения внутренних и наружных температур, а также термического сопротивления проверяемого объекта

Данные с этих электронных приборов переносятся на ПК для последующей автоматической обработки, формирования отчетов и архивации.

Оптический контроль: виды и их описание

Как уже упоминалось выше, оптический метод контроля – это часть ВИК, которая подразумевает использование специальных приборов для выявления глубинных дефектов. Он делится на три вида:

- Визуально-оптический, для которого применяются лупа и микроскоп

- Дифракционные, интерференционные, голографические, стробоскопические, нефелометрические, поляризационные методы. Они предполагают проверку тех изделий, которые полностью или частично пропускают световое излучение

- Телевизионные, спектральные, фотометрические, денситометрические методы НК. Они подразумевают использование соответствующего оборудования и значительно меньше зависят от человеческого фактора

Алгоритм выполнения и меры безопасности

Работы по выявлению дефектов и отклонений радиационным методом, регламентируются ГОСТ 7512-86 и поэтапно выполняются лабораториями, аттестованными в соответствии с ПБ 03-372-00 и ПБ 03-440-02:

- Подготовка объекта к просвечиванию посредством очищения его поверхности от мусора и ржавчины

- Визуальный осмотр с разметкой и маркировкой участков объекта для дальнейших исследований

- Контролируемые сварные швы размещают между излучателем и приемником устройства

- Аппаратура включается, после предварительной проверки ее работоспособности

- Рентгеновские лучи проникают сквозь шов и принимаются датчиком, размещенным с обратной стороны

- Полученная информация выводится на монитор или рентгеновскую пленку для дальнейшего анализа и хранения

Уровень чувствительности приборов зависит от множества факторов. Он проверяется путем размещения на контролируемом участке различных эталонов чувствительности в заданной последовательности:

- Проволочных

- Канавочных

- Пластинчатых

Работы, связанные с РК, проводятся с соблюдением правил безопасности, предусматривающих:

- Наличие технологической карты (с алгоритмом действий, схемами зарядки кассет, нормативами)

- Предварительную проверку исправности оборудования

- Экранирование задействованной аппаратуры для предотвращения распространения опасных для людей и экосреды излучений

- Соблюдение безопасной дистанции между специалистами и применяющимися в работе приборами

- Максимальное сокращение времени пребывания специалистов в потенциально опасных местах

- Применение СИЗ

- Ограждение рабочей зоны, определяемой с помощью дозиметров ДКС-АТ, специальной лентой и знаками

Магнитный метод неразрушающего контроля

Эта группа методик имеет в своей физической основе измерение взаимодействия исследуемого объекта с магнитным полем. Применяются для дефектоскопии ферромагнитных материалов и сплавов. Три основных вида магнитных исследований – это:

- магнитопорошковый;

- феррозондовый;

- магнитографический.

Магнитный метод

Чтобы обнаружить неоднородность в структуре магнитного материала, его намагничивают, а поверхность смазывают специальной суспензией или гелем, содержащим калиброванные металлические частицы. Эти частицы концентрируются вдоль силовых линий магнитного поля, простым и наглядным способом визуализируя его. В местах неоднородностей и дефектов магнитное поле искажено, и линии его будут искривлены. Магнитографические опыты проводились учеными еще в XVIII веке, но для целей дефектоскопии были приспособлены только в XX.

Магнитная дефектоскопия

Методы контроля качества сварных соединений включают в себя такой неразрушающий вид как магнитная дефектоскопия. Этот метод применяется для контроля изделий, имеющих ферромагнитный состав. Он поможет обнаружить неглубокие, но скрытые трещинки, а также инородные включения.

Когда нарушается целостность конструкции внутри нее, то появляется своеобразная “зона рассеяния”. При этом на краях образуются полюса. На внешней поверхности сварного изделия напротив внутренней зоны рассеяния происходит ее фиксация. Магнитные линии начинают огибать эту зону, и происходит ее четкое выделение. В этом месте происходит изменение плотности магнитного поля.

Магнитный контроль сварных швов основан на образовании магнитного поля, которое при проверке пронизывает сварное соединение. Для этого применяется особое оборудование. С помощью дефектоскопов имеется возможность обнаружения микроскопических трещин с размером их толщины до 0,001 мм. Суть метода состоит в том, что магнитный поток, путешествуя вдоль сварочного шва, при появлении на его пути дефекта обходит его. Это является следствием того, что магнитная проницаемость в этом месте гораздо меньше, чем магнитная проницаемость самого металла.

Для обнаружения продольных трещин применяется циркулярный вид намагничивания, для поперечных трещин – продольный. Также имеется комбинированный способ.

Контроль сварочных швов методом магнитной металлографии может осуществляться несколькими способами.

Магнитопорошковый

Проверка сварки производится с помощью магнитного порошка, который представляет собой совокупность мельчайших частичек намагниченного металла. В результате воздействия рассеяния магнитного поля эти частички меняют свое положение в пространстве.

Таким методом можно осуществлять контроль качества сварных соединений трубопроводов.

Как правило, ферромагнитный порошок представляет собой железо. Он может использоваться в следующих видах:

- сухой;

- водная эмульсия;

- маслянистая суспензия.

Процесс проверки заключается в том, что частицы порошка, на которые оказывают действие электромагнитные поля, перемещаются равномерно по поверхности. Когда они встречают на своем пути дефект, частицы порошка начинают скапливаться, образуя в таких местах своеобразные валики. Их форма и размер позволяют судить о соответствующих параметрах найденного дефекта.

Технологические операции для выполнения магнитопорошкового метода:

- Подготовка поверхности. Очищение ее от грязи, шлака, окалин, следов брызг, наплывов.

- Нанесение на поверхность проверяемого соединения порошка, эмульсии или суспензии.

- Осмотр и выявление участков, в которых имеются дефекты.

- Размагничивание поверхности.

Наиболее достоверные результаты можно получить при использовании сухого порошка. Чтобы правильно оценить чувствительность порошка пользуются контрольными образцами. Допускается использование различных видов дефектоскопов: стационарных, мобильных, переносных, передвижных.

Магнитографический

Магнитная дефектоскопия относится к неразрушающим видам проверки сварочных швов. Суть метода заключается в том, что происходит выявление магнитных потоков, которые появились в намагниченных изделиях при наличии дефектов.

Для осуществления этого метода производится намагничивание исследуемой поверхности вместе с прижатым к ней с помощью эластичной ленты магнитоносителем. Одновременно осуществляется запись процесса на магнитную ленту. Информация о магнитном рельефе с ленты считывается специальными устройствами, являющимися составными частями дефектоскопов.

Наиболее часто этот метод находит применение для контроля сварных соединений трубопроводов. Главное преимущество этого метода по сравнению с магнитопорошковым способом – более высокая производительность.

Индукционный контроль

Отличие этого метода от предыдущих – наличие индукционных катушек, с помощью которых происходит образование электродвижущей силы. Для фиксации сигнала индукционную катушку необходимо соединить с аппаратом, осуществляющим регистрацию. В качестве него могут использоваться гальванометр или сигнальная лампа.

Контроль осуществляется при перемещении сварного соединения вдоль индукционной катушки. Передвижение может быть также осуществлено движением дефектометра вдоль соединения. Когда наступит момент пересечения индукционной катушки с местом, в котором находится дефект, то вследствие изменения в этом месте магнитного потока появляется электродвижущая сила. Индукционный ток поступает на регистрационный прибор.

Отправьте заявку на проведение неразрушающего контроля

Об авторе

Владислав Ветошкин

Эксперт по промышленной безопасности

Промышленная безопасность

Экспертиза промышленной безопасности

Экспертиза технических устройств

Экспертиза проектной документации

Экспертиза зданий и сооружений

Разрешение на применение в Республике Казахстан

Декларация промышленной безопасности

Техническое диагностирование

Аудит промышленной безопасности

Обоснование безопасности опасного производственного объекта, а также изменения в обоснование ОПО

Паспорт безопасности опасного объекта (ОПО)

Паспорт безопасности химического вещества

Обоснование безопасности машин и оборудования

ПЛАРН план ликвидации аварийных разливов нефти

Технический паспорт взрывобезопасности

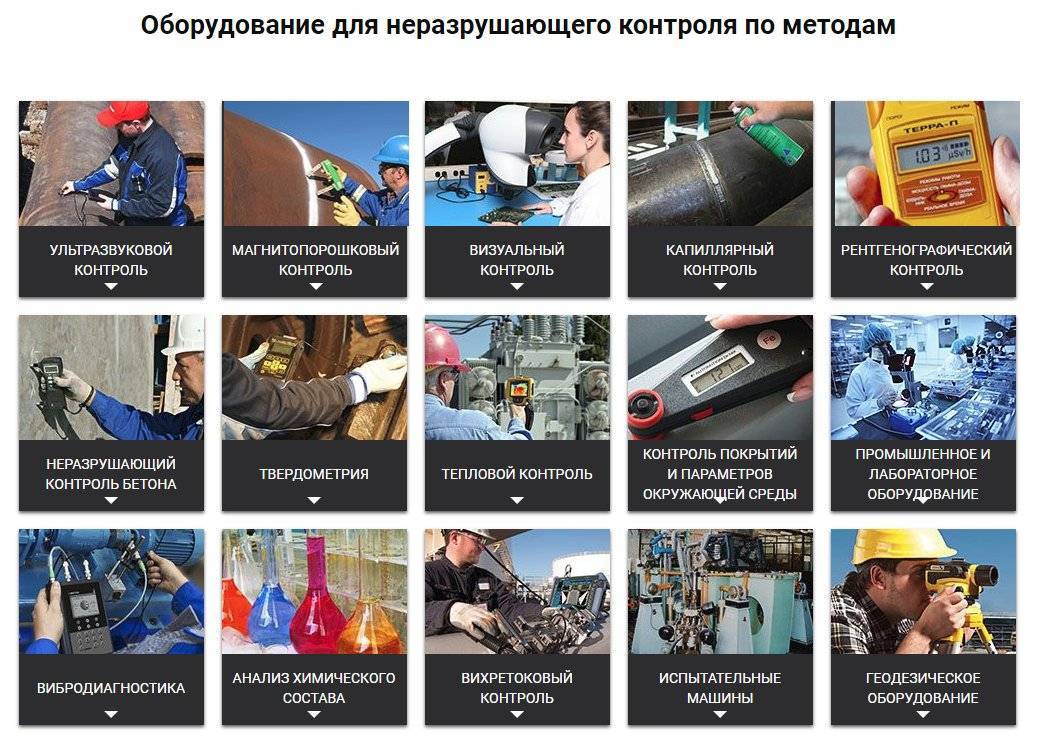

Неразрушающий контроль

Магнитный контроль

Магнитно-порошковый контроль

Визуально-измерительный контроль (ВИК)

Электрический контроль

Электромагнитный (вихретоковый) контроль

Тепловой контроль

Ультразвуковой (акустический) контроль

Акустическая эмиссия

Радиографический контроль

Капиллярный контроль

Вибрационный контроль

Акустический, или ультразвуковой контроль

Способ основан на возбуждении в конструкции колебаний определенной частоты, амплитуды, скважности импульсов и анализе отклика конструкции на эти колебания. Интерпретация результатов с помощью специализированных компьютерных программ позволяет воссоздать двумерные сечения исследуемого объекта, не разрушая его

Различают две основных группы методик акустической дефектоскопии:

- Активные — установка осуществляет излучение колебаний и последующий прием отклика от конструкции.

- Пассивные — осуществляется только измерение колебаний и импульсов.

Ультразвуковой неразрушающий контроль

Звуковые колебания с частотой выше 20 килогерц называют ультразвуком. Ультразвук является одним из самых популярных способов акустической дефектоскопии в промышленности и позволяет проверять качество и пространственную конфигурацию практически любых материалов. Популярность ультразвука определяется его преимуществами перед другими методами:

- низкая цена оборудования;

- компактность установок;

- безопасность для персонала;

- высокая чувствительность и пространственное разрешение.

Ультразвуковой способ мало применим к конструкциям, имеющим крупнозернистую структуру или сильно шероховатую поверхность.

Безопасность ультразвука для человека позволяет широко использовать его в медицинской диагностике, включая обследование ребенка в утробе матери и раннее определение его пола.

Устройства электрического НК

Электроизмерительные приборы регулируются ГОСТ 25315-82, которым предусматривается применение:

- Электрических преобразователей, конструктивно зависимых от агрегатного состояния контролируемой среды. При наиболее сложном жидком или газообразном состоянии выбор устройства осуществляется в соответствии с такими критериями, как его пропускная способность и характер взаимодействия среды с электродами.

- Измерители состава и структуроскопы применяются для определения состава и структуры проверяемого материала по значениям диэлектрической проницаемости, коэффициенту или тангенсу угла потерь.

- Электропотенциальные приборы, основанные на измерении разности потенциалов на проверяемом участке, когда через него пропускается ток, они применяются для измерения поверхностных пустот и трещин глубиной до 120 мм.

- Термоэлектрические устройства, используемые в сортировке изделий по маркам стали, экспресс-анализе металлов в процессе плавки или в слитках, измерении толщины гальванического покрытия, изучении механизмов усталости металлов.

- Электроискровые, электростатические и трибоэлектрические дефектоскопы, контролирующие сплошности диэлектрических материалов и покрытий трубопроводов.

Принцип дефектоскопии

Диагностика сварных соединений включает разные методы исследований, основанных на физических свойствах металлов, структурных превращениях на границе фазового перехода. На исследуемые участки воздействуют радиоволнами, ультразвуком, магнитным электростатическим полем, красителями. Разнородные структуры по-разному воспринимают воздействие. Принципы выявления дефектов подбирают под металл. К примеру, немагнитящиеся легированные стали, цветные металлы нельзя проверить в магнитном поле. Эхолокация неэффективна для крупнозернистых структур. Дефектоскопией сварных соединений называют комплекс методов контроля качества визуально или с использованием специальной аппаратуры для выявления дефекта. Принцип дефектоскопов, методика диагностики утверждаются стандартами. По результатам дефектоскопии определяется прочность (эксплуатационная надежность) сварных швов после завершения работы.

Капиллярный

Относится к методам неразрушающего контроля и основан на капиллярном проникновении индикаторной жидкости в капилляры поверхностного слоя материала контрольного объекта с целью ее выявления.

Цель:

- обнаружение поверхностных и сквозных дефектов;

- определение протяженности трещин, расположения дефектов, ориентации по поверхности образца.

Капиллярный способ позволяет контролировать изделия любой формы и размера из металлов и их сплавов, пластмасс, керамики, стекла. Различают:

- основные способы контроля, основанные на использовании капиллярных явлений;

- комбинированные, включающие сочетание нескольких методов неразрушающего контроля, различных по их физической сущности, один из которых – капиллярный.

Используемое оборудование:

- дефектоскоп капиллярный;

- прибор контроля;

- вспомогательные средства;

- дефектоскопический ультрафиолетовый облучатель;

- дефектоскопические материалы.

Перед проведением исследования проводится предварительная очистка поверхностей и полостей контрольного образца.

Проверка швов на герметичность

Метод применяется для сварных изделий, предназначенных для хранения и транспортировки жидкостей и газов. Способы проверки:

- аммиаком;

- керосином;

- пневматические и гидравлические испытания;

- вакуумирование.

Явление капиллярности (поднятие жидкости при определенных условиях по капиллярным трубкам) лежит в основе испытания керосином. Под капиллярными трубками в сварных швах подразумеваются поры и трещины. Наличие дефектов определяется по желтым пятнам, проявляющимся на меловом или каолиновом покрытии сварного шва.

Пневматические испытания

Этим способом проверяются трубопроводы и емкости, работающие под давлением.

Для герметизации малогабаритных сосудов используют заглушки. В сосуд под давлением, на 10-20% превышающим рабочее, подается инертный газ или азот. Сосуд погружается в емкость с водой. Дефектные места обнаруживаются по выходящим пузырькам воздуха.

Крупногабаритные сосуды герметизируют и наполняют газом повышенного давления. На сварные швы наносят мыльный раствор. Появление на поверхности шва пузырьков указывает на наличие дефектов.

Гидравлические исследования

Применяется для проверки на прочность и плотность сварных швов в водопроводах, газопроводах, котлах и сварных изделиях, работающих под давлением.

Перед испытанием контрольную емкость герметизируют заглушкой и заполняют с помощью насоса водой под избыточным контрольным давлением, превышающим рабочие цифры в полтора-два раза. В течение периода, заданного техническими условиями, делается выдержка, затем давление снижается до рабочего. Околошовная зона (15-20 мм от шва) простукивается специальным молотком.

Участки с обнаруженной течью помечаются и завариваются после слива воды. Проводится повторный контроль.

Вакуумирование используется при невозможности пневматического или гидравлического контроля. Суть метода – создание вакуума и обнаружение проникания воздуха через дефекты. Для контроля применяется вакуумная камера. Проверяемый участок образца смазывается мыльным раствором. В неплотностях сварного соединения образуются мыльные пузырьки.

Это интересно: Недорогой сварочный инверторный аппарат Ресанта САИ 250: разбираемся по пунктам

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 “Контроль неразрушающий. Методы оптического вида” устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

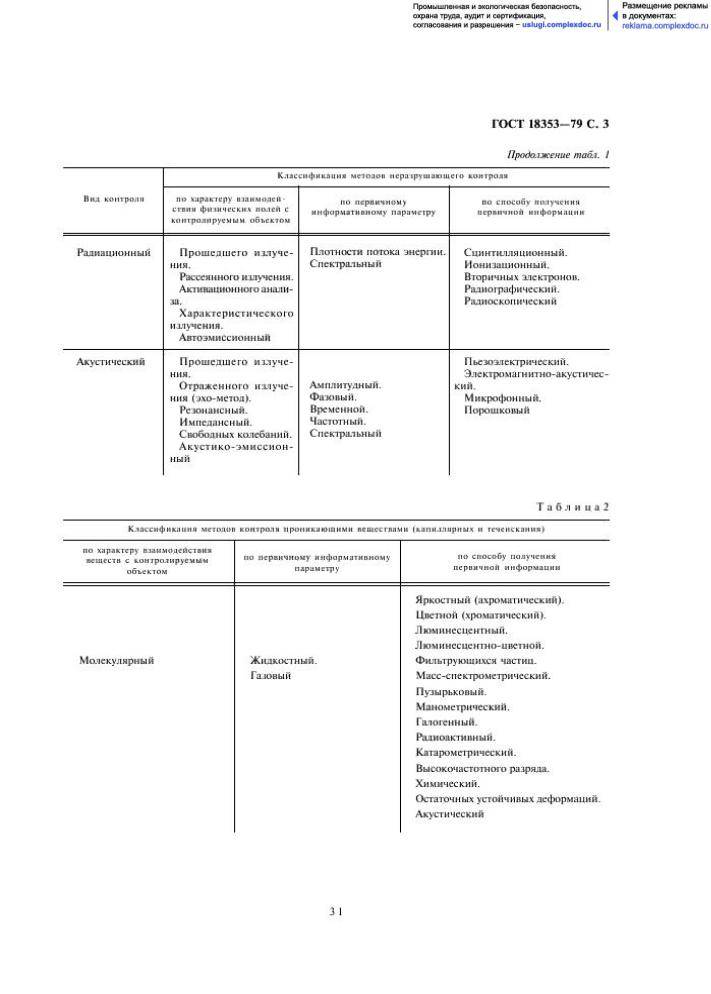

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 “Контроль неразрушающий. Сварные соединения. Радиографический метод”.

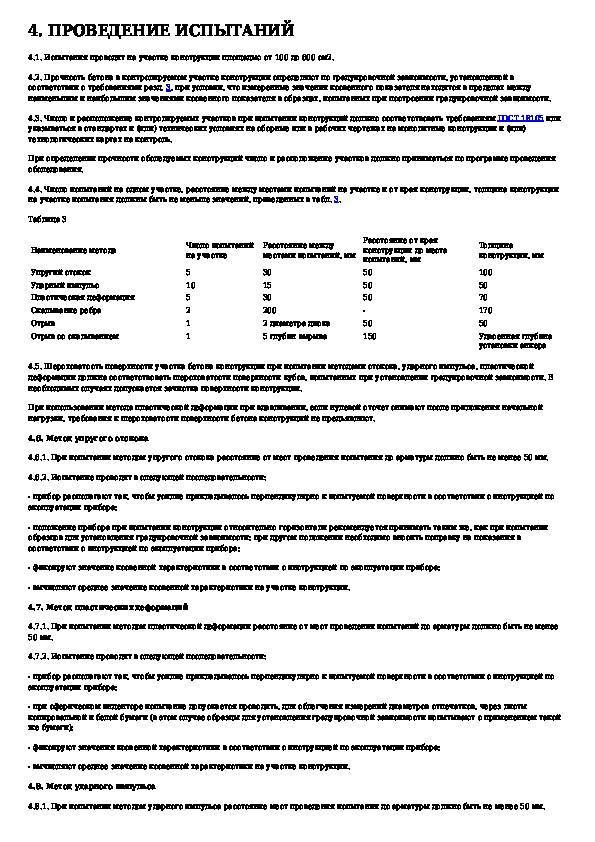

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

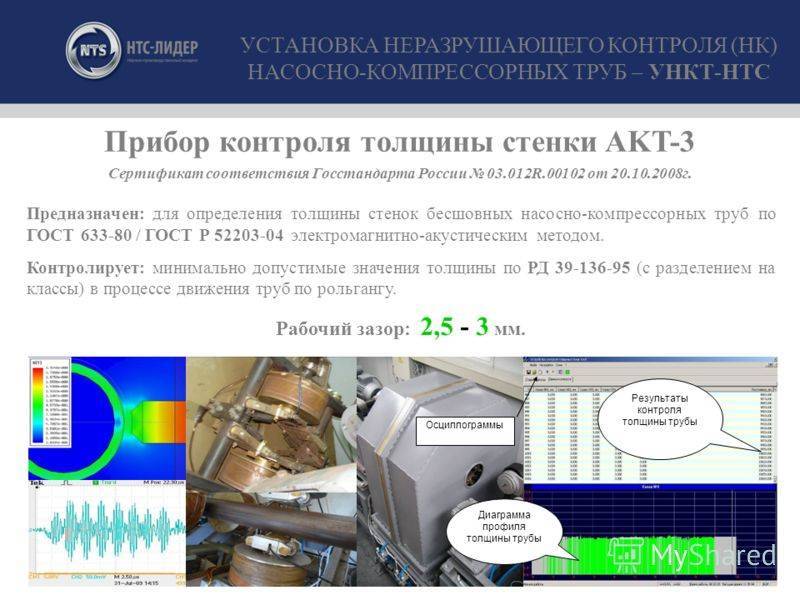

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

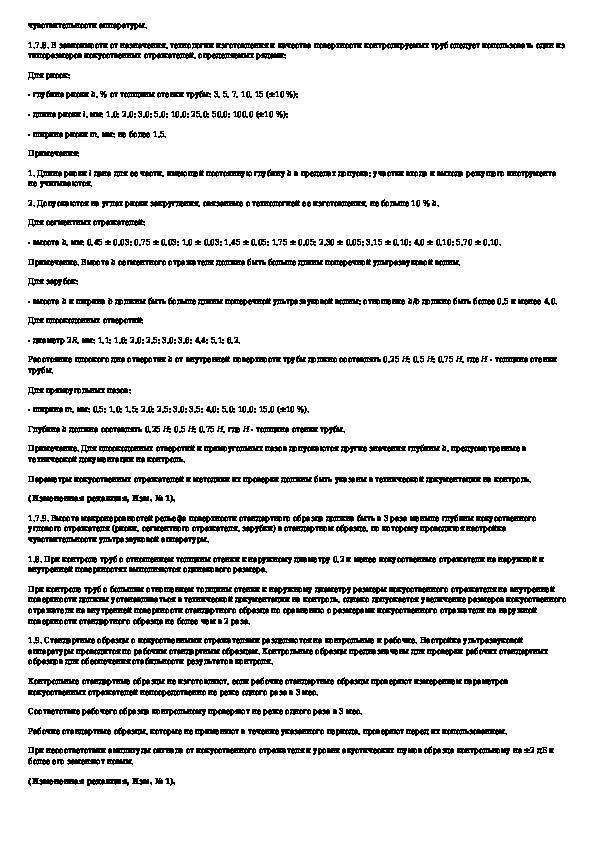

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Электрический метод неразрушающего контроля

Группа методов неразрушающего контроля металлов и диэлектриков основана на измерении и интерпретации характеристик электростатического поля, приложенного к контролируемому объекту. Чаще всего измеряют электрический потенциал и емкость.

Для работы с токопроводящими материалами применяют эквипотенциальный способ, к диэлектрическим материалам чаще применяют емкостной. Термоэлектрический способ применим для достаточно точного определения химического состава материала без взятия образцов и применения дорогих масс-спектрографических установок.

Неразрушающий контроль электрический

С использованием электрических методик находят различные скрытые дефекты:

- пустоты и пористость в отливках;

- микротрещины в металлопрокате;

- непровар и другие пороки сварки;

- некачественные лакокрасочные покрытия и клеевые швы.