Как проводится ультразвуковая дефектоскопия

Все выше описанные технологии относятся к категории ультразвуковых методов неразрущающего контроля. Они удобны и просты в исполнении. Рассмотрим, как теневой метод используется на практике. Все действия проводятся по ГОСТ.

- Производится зачистка сварного шва и прилегающих к нему участков на ширину 50-70 мм с каждой стороны.

- Чтобы получились более точные результаты на соединительный шов наносится смазочное средство. К примеру, это может быть солидол, глицерин или любой другое техническое масло.

- Производится настройка прибора по ГОСТ.

- Излучатель устанавливается с одной стороны и включается.

- С противоположной стороны искателем (приемником) производятся зигзагообразные перемещения вдоль сварного стыка. При этом прибор немного поворачивают туда-сюда вокруг своей оси на 10-15°.

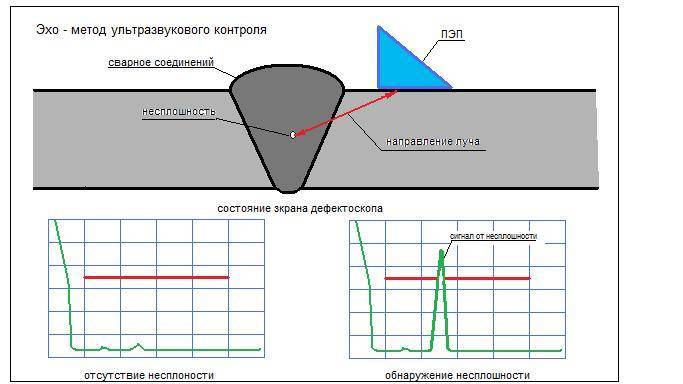

- Как только на мониторе появится сигнал с максимальной амплитудой, то это вероятность, что в металле шва обнаружен дефект. Но необходимо удостоверится, что отражающий сигнал не стал причиной неровности шва.

- Если не подтвердилось, то записываются координаты изъяна.

- Согласно ГОСТ испытание проводится за два или три прохода.

- Все результаты записываются в специальный журнал.

Параметры оценки результатов

Чувствительность прибора – основной фактор качества проводимых работ. Как с его помощью можно распознать параметры дефекта.

Во-первых, определяется количество изъянов. Даже при самых близких друг к другу расстояниях эхо-метод может определить: один дефект в сварочном шве или два (несколько). Их оценка производится по следующим критериям:

- амплитуда акустической волны;

- ее протяженность (условная);

- размеры дефекта и его форма.

Протяженность волны и ширину изъяна можно определить путем перемещения излучателя вдоль сварочного соединения. Высоту трещины или раковины можно узнать, исходя из разницы временных интервалов между отраженной волной и излученной раньше. Форма же дефекта определяется специальной методикой. В основе ее лежит форма отраженного сигнала, появляющаяся на мониторе.

Метод ультразвуковой дефектоскопии сложный, поэтому качество полученных результатов зависит от квалификации оператора и соответствия полученных показателей, которые регламентирует ГОСТ.

Инструменты

Визуально измерительный контроль сварных швов включает в себя не только визуальную оценку соединений, но и использование специального оборудования. К наиболее удобным и востребованным инструментам для проведения контроля качества швов относится:

- Щуп. Представляет собой бесшкальный измерительный прибор. Для работы с ними используются пластины разных размеров, которые и дают возможность выявить соответствие заготовки необходимым параметрам.

- Штангенциркуль. Данный инструмент позволяет измерить параметры соединения, включая его диаметр, глубину трещин и пор.

- Лупа. Дает возможность кратность при внешней оценки швов. Использования лупы с различной степенью увеличения позволяет обнаружить даже мелкие дефекты швов.

- Угломер. Позволяет выявить, под каким углом расположены деталей относится друг друга. Данный параметр позволяет определить, насколько крепким и надежным будет шов при его эксплуатации.

- Линейка. ВИК сварных швов удобнее всего выполнять при помощи металлических линеек различной длины.

Дополнительно могут использоваться различные шаблоны, микрометры, поверочные плиты, калибры и другие инструменты. Выявить наличие дефектов шва без использования специальных инструментов можно только в том случае, если они обладают значительным размером и ярко выражены. В противном случае не обойтись без дополнительных измерений.

Недостатки УЗК

- создание шероховатостей 5 класса на поверхности сварного соединения с направлением полос перпендикулярно шву;

- нанесение на исследуемый участок контактной массы (в виде воды, масел) для полного исключения воздушного зазора, а в случае с вертикальной или при сильнонаклоненной поверхности использовать густые клейстеры, неспособные к быстрому стеканию;

Непосредственно к недостаткам этой методики дефектоскопии можно отнести:

- необходимость в использовании специальных пьезоэлектрических преобразователей, имеющие радиус кривизны подошвы в диапазоне величины +-10% от радиуса исследуемого объекта для диагностики округлых форм конструкцией с диаметром менее 200 мм;

- существенные сложности при исследовании крупнозернистых структур металлов, к примеру, чугуна или аустенита при толщине более 60 мм, связанного со значительным затуханием и с существенным рассеванием ультразвуковых колебаний;

- невозможность проведения контроля деталей с малыми и сложными формами;

- затруднительность в оценке соединений разных видов сталей, что связано с неоднородностью основных металлов и сварного шва;

- невозможность установления реальных размеров различных типов дефектов из-за их формы, физических свойств и расположения в структуре сварного шва.

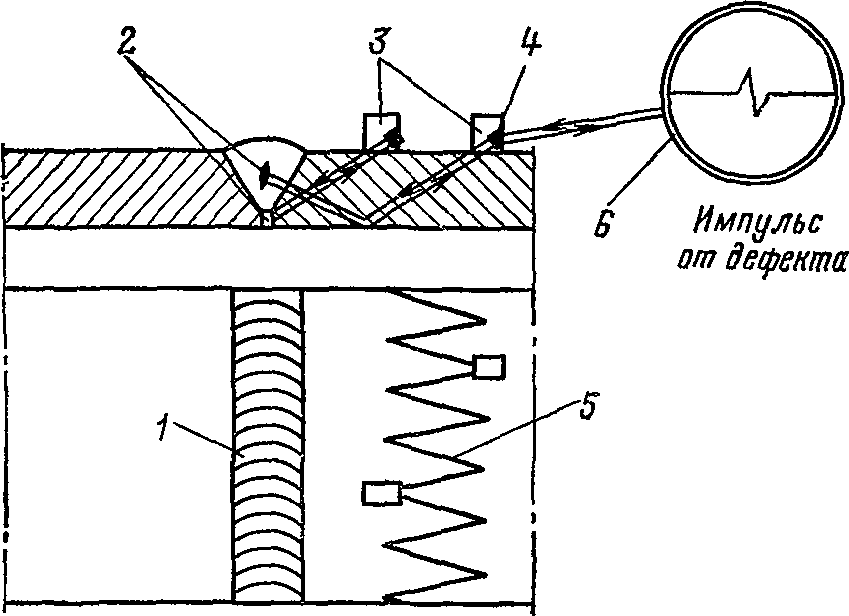

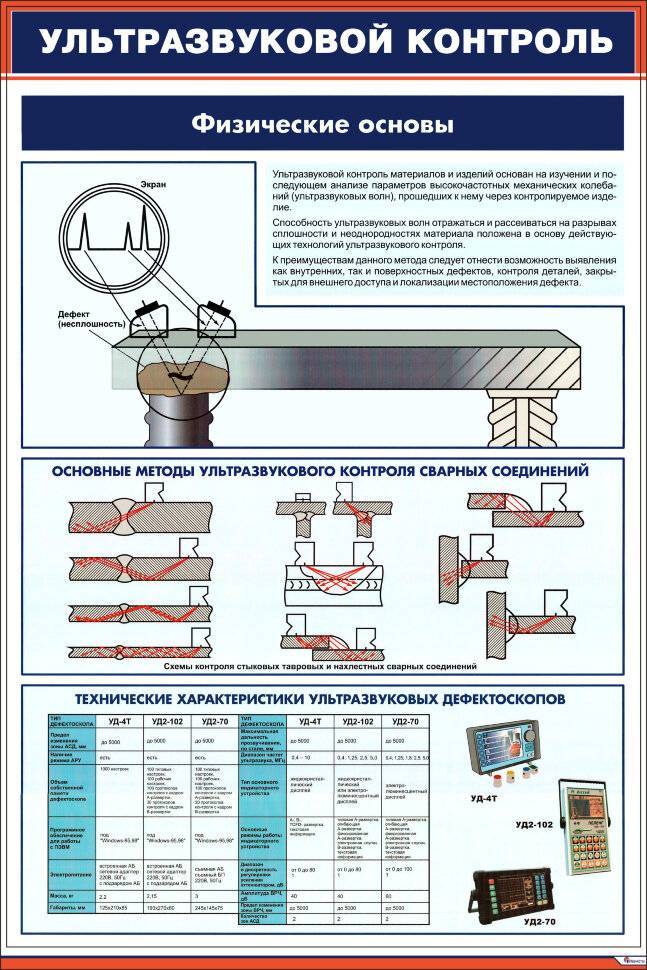

Устройство и принцип работы ультразвукового дефектоскопа

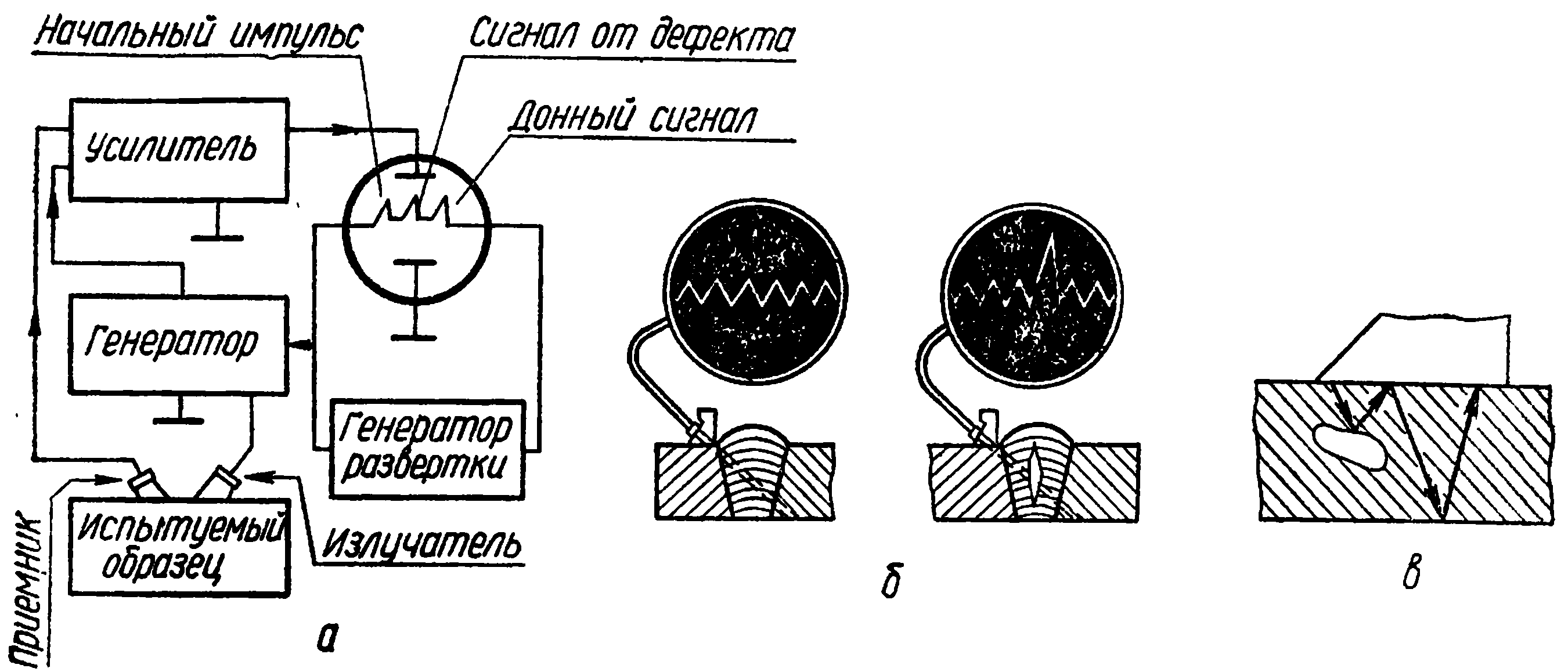

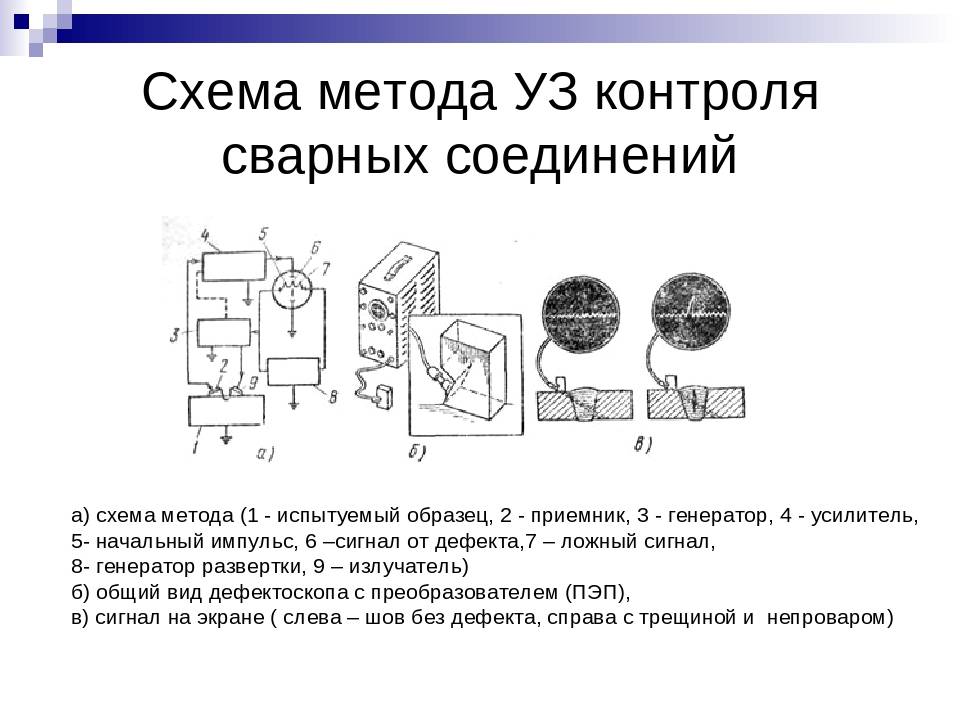

У всех приборов есть генератор, излучатель и приемник ультразвука, усилитель сигнала. Устройства различаются по типу генераторов. Чаще используются пьезоэлементы. Ультразвуковой датчик посылает сигналы импульсно, с паузами до пяти микросекунд. Длительность настраивают в зависимости от плотности металла, структурных особенностей изыскиваемых дефектов. По отражению делается качественная и количественная оценка: выявляется дефект, глубина его образования, размеры.

Излучатель находится в подвижном щупе, он двигается вдоль и поперек исследуемых швов.

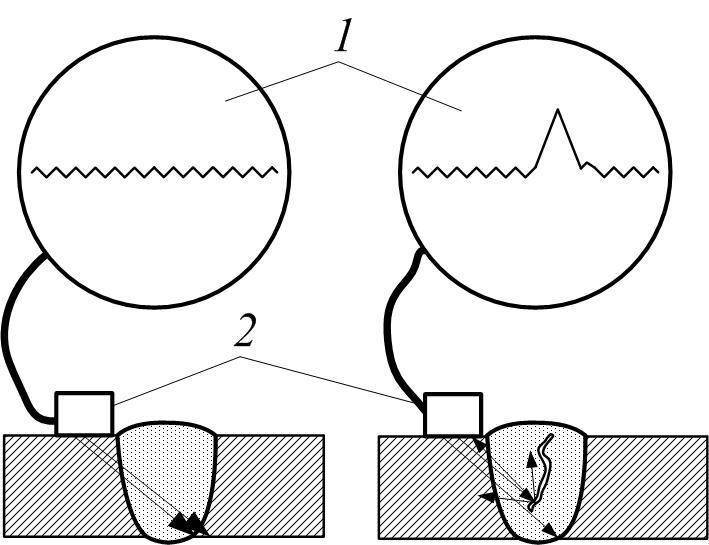

Точность диагностики зависит от чувствительности приемника, улавливающего прошедшую или отраженную волну. На границе сред волна меняет направление, оператор должен это учитывать. Проще определяются теневые участки – места, где волна отражается. Звуковой сигнал преобразуется в электрический, картинка выводится на осциллограф. Отраженная волна показывает пик, постоянная – прямую линию.

Контроль сварных соединений рентгеновским излучением

Одним из самых распространенных на сегодняшний день методов контроля качества сварных соединений является рентгеновское излучение. Его также называют рентгено- и гаммаграфическим. Особенность этого метода заключается в том, что гамма-лучи способны проходить сквозь сварное соединение. Для фиксации результатов применяется специальная радиографическая пленка. В результате действия гамма-лучей на пленке возникает скрытый для обычного зрения рисунок. Его можно увидеть только после проявления и закрепления, как и в случае с фотообработкой. С целью лучшей проявки дефектов применяются концентраторы из металлических или флюоресцентных экранов.

Известно, что рентгеновские лучи являются теми же электромагнитными колебаниями, имеющие определенную частоту. Принимает излучения специальная рентгеновская трубка. Она оснащена двумя электродами, расположенными в баллоне. Процесс образования излучения возникает в момент торможения электронов, которые задерживаются анодом. При этом электрон принимает кинетическую энергию, равную E=eU. Когда достигается минимальная длина волны Emax=hc/λ0.

электронов на аноде, генерируется максимальное количество рентгеновского излучения. Учитывая, что h – постоянная Планка и равна 6,625∙10-34 Дж/с, с – это скорость света в вакууме, а е – заряд электрона равный 1,602∙ 10-19 Кл, то приравняв Е и Emax, можно определить минимальную длину волны λ0 и она будет равна

Если увеличивать напряжение на аноде, то длина волны становится меньше. В результате излучается спектральный состав рентгеновского излучения. В результате этого увеличивается максимальная энергия непрерывного спектра. Если изменять ток анодной трубки, то аналогично изменяется и интенсивность рентгеновского излучения. Дозу облучения можно определить из произведения анодного тока и длительности времени, на протяжении которого происходило воздействие.

Рентгеновская трубка обладает очень малым КПД, которые не превышает 2% от всей энергии электронов. Все остальное уходит на нагрев, который выводится специальной средой наружу. Для регистрации рентгеновского излучения, прошедшего через сварное соединение, используется эмульсия специальной радиографической пленки.

1. Радиографическая техническая плёнка Р8Ф; 2. Рентгеновская плёнка Agfa D5

Так как любая используемая для контроля качества сварки радиографическая пленка не имеет идеального участка на кривой, то контрастность и градиент определяется индивидуально из соотношения γd = dD/(d lg D). D – Плотность почернения пленки. Если используется безэкранная пленка, то плотность почернения в них Dб определяется пропорциональностью проявленных пятен. Экспозиция X при этом определяется количеством квантов, которые прошли через пленку. В таком случае Dб = Dmaх, k – чувствительность пленки, а Dmaх является величиной максимальной плотности почернения. Если используется экран, то уравнение будет иметь вид:

Пленки обладают, так называемой, спектральной чувствительностью. Это свойство указывает на способность получать разные плотности почернения с одинаковой экспозицией, но разной дозой. Спектральная чувствительность обозначается буквой Q и определяется по формуле

Все радиографические пленки характеризуются разрешающей способностью. Она определяет количество различимых штриховых линий на расстоянии 1 мм. Наиболее качественными в этом плане являются пленки типов РТ-4 М и РТ-5. Они также являются мелкозернистыми

Контроль с использованием усиливающих кранов позволяет получить более существенную картину, но при этом важно правильно выбрать материал для изготовления экрана, которым может быть олово, свинец, вольфрам. Материал выбирается в зависимости от величины питающего напряжения до 100 кВ и свыше 100 кВ. В промышленных масштабах для проведения контроля качества сварного шва используют пленку РТ-СШ

В качестве экрана применяется лавсан с покрытием из тяжелых элементов, заменяющих свинец. Выделяют 4 класса рентгенографических снимков.

В промышленных масштабах для проведения контроля качества сварного шва используют пленку РТ-СШ. В качестве экрана применяется лавсан с покрытием из тяжелых элементов, заменяющих свинец. Выделяют 4 класса рентгенографических снимков.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм – максимальная толщина металла.

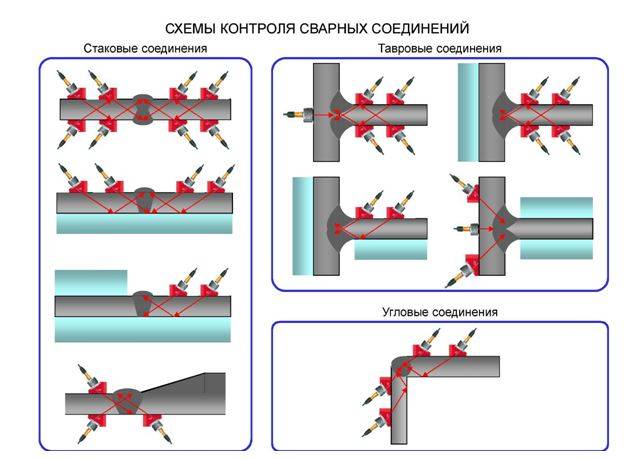

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

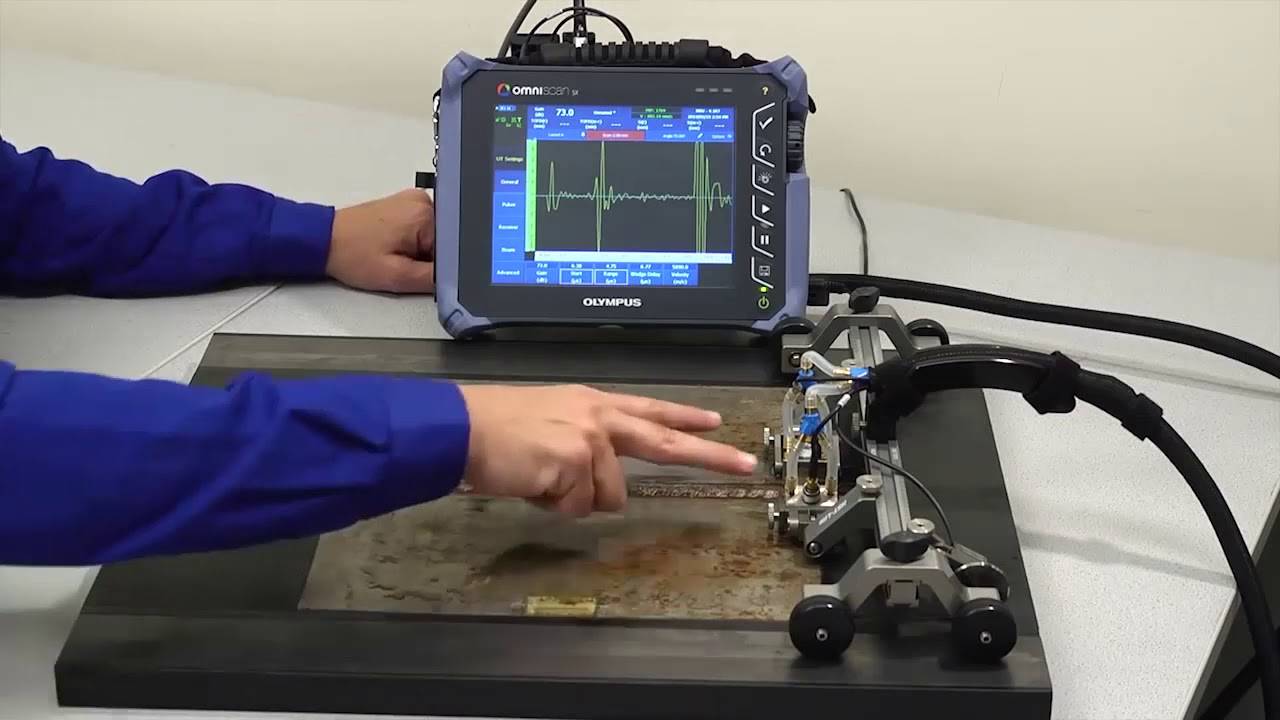

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений – это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Область применения — где применяется ультразвуковой контроль

Ультразвуковой контроль весьма универсальный метод и обладает очень широкой областью применения. С его помощью можно контролировать как металлические, так и неметаллические изделия такие как: керамика, полимеры, стекло. Ограничением является лишь контроль пористых материалов, в которых происходит сильное затухание волн. Также весьма затруднительно использование данного метода при контроле изделий со сложной конфигурацией (резьбовые соединения) и контроль на малых толщинах.

УЗД (ультразвуковая дефектоскопия) применяется при контроле сварных швов и основного металла при техническом диагностировании, строительстве, реконструкциях в процессе эксплуатации и при монтаже. Применяется на таких объектах как :

- объекты котлонадзора (котельное оборудование);

- подъёмные сооружения (краны, подъёмники, лифты и так далее);

- объекты газоснабжения;

- горная промышленность (здание и сооружение, а также оборудование шахт и рудников);

- угольная промышленность;

- объекты контроля нефтяной и газовой промышленности;

- металлургическая промышленность;

- объекты химической и нефтехимической промышленности;

- железнодорожный транспорт;

- хранение, переработка зерна;

- объекты строительства (здания и сооружения, а также металлические конструкции);

- электроэнергетика.

Сферы применения ультразвукового контроля качества

- Исследование металлоконструкций в полевых условиях и лаборатории.

- Анализ состояния узлов и агрегатов.

- Диагностика оборудования и ёмкостей в теплоэнергетике и атомной промышленности.

- Изучение состояния котлов, труб, цистерн в химическом и нефтегазовом производстве.

- Установка оборудования и конструкций, подвергающихся воздействию высоких температур, эксплуатирующихся в агрессивных средах или под постоянным высоким давлением.

- Экспертиза сварочных швов в изделиях со сложными геометрическими формами.

- Определение уровня износа труб центральной магистрали.

- Дефектоскопия соединений и деталей из крупнозернистого металла.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Процедура проведения дефектоскопии

- Удаляется краска и ржавчина со сварочных швов и на расстоянии 50 — 70 мм с двух сторон.

- Для получения более точного результата УЗД требуется хорошее прохождение ультразвуковых колебаний. Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

- Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗД. Контроль:

- толщины до 20 мм — стандартные настройки (зарубки);

- свыше 20 мм — настраиваются АРД-диаграммы;

- качества соединения — настраиваются AVG или DGS-диаграммы.

- Искатель перемещают зигзагообразно вдоль шва и при этом стараются повернуть вокруг оси на 10-15.

- При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, искатель максимально разворачивают. Необходимо проводить поиск до появления на экране сигнала с максимальной амплитудой.

- Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗД.

- Если нет, то фиксируется дефект и записываются координаты.

- Контроль сварных швов проводится согласно ГОСТу за один или два прохода.

- Тавровые швы (швы под 90 0) проверяются эхо-методом.

- Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов — это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

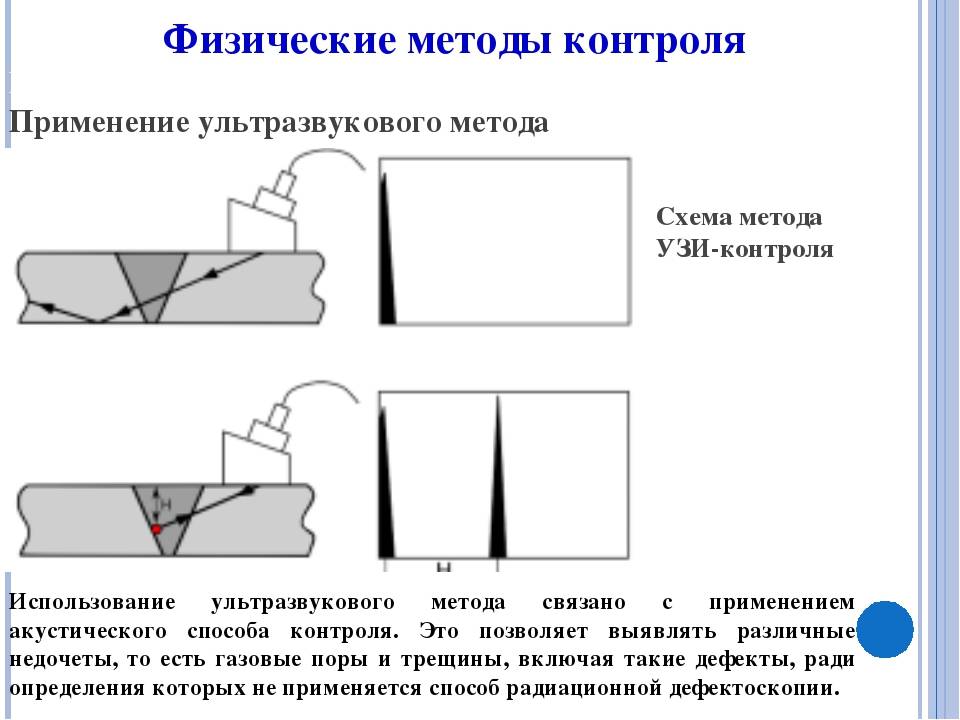

Принцип работы

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

- расстояние до дефекта — по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта — по амплитуде отраженного импульса.

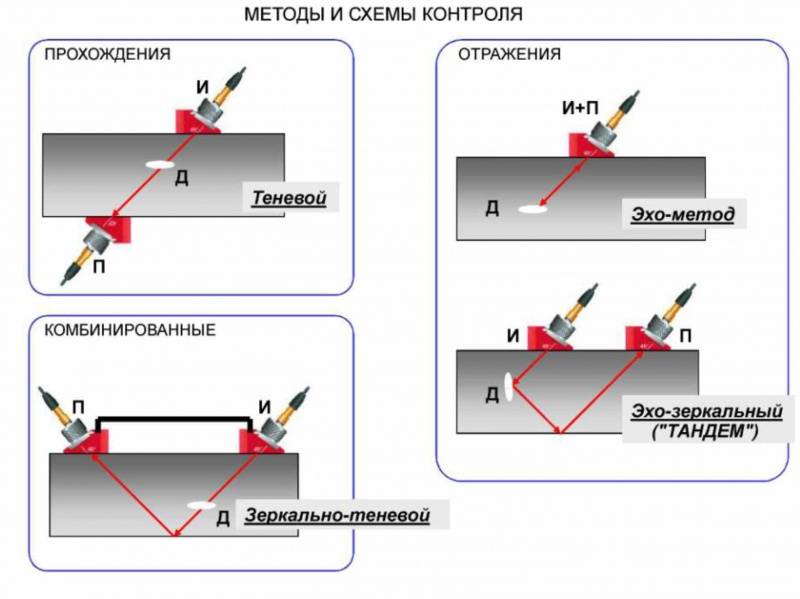

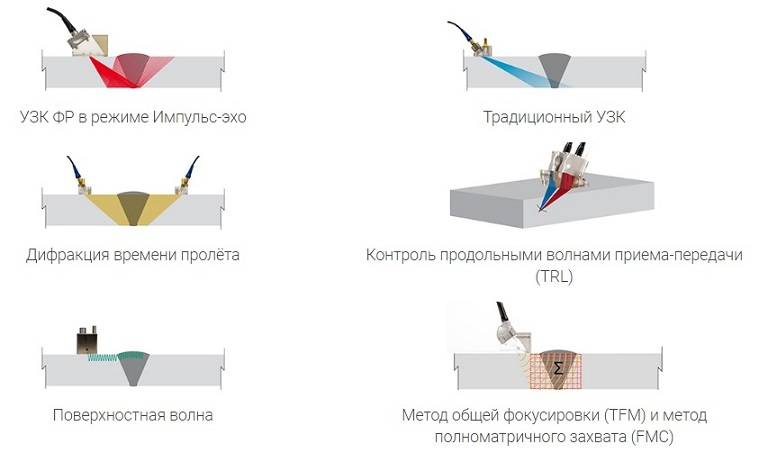

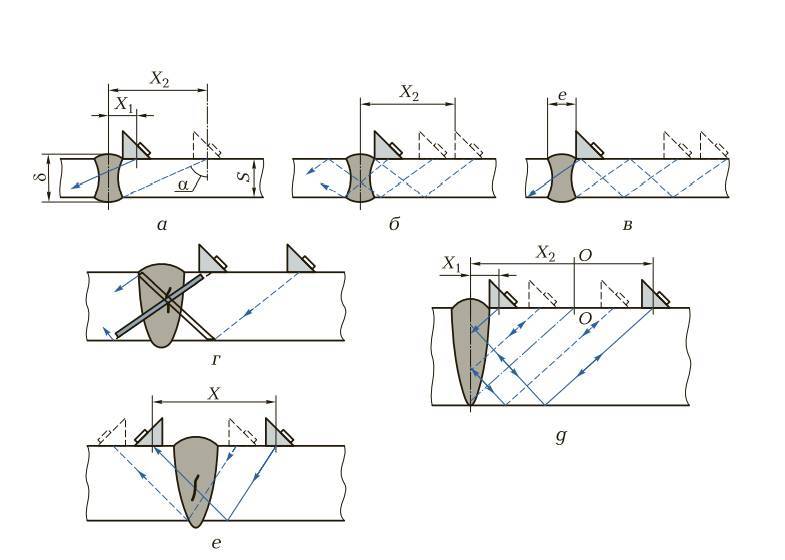

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 — 79), которые отличаются между собой только способом регистрации и оценки данных:

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Проводим контроль

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.