Основные требования к шайбам

Конечно же, шайба выступает стандартизированным изделием и должна соответствовать определённым установленным требованиям, главное из которых — это отсутствие каких-либо видимых дефектов (сколов, острых кромок, ржавчины и т. д.).

По уровню точности изготовления подобные изделия бывают:

- класса А (не меньше 140HV), то есть повышенной точности;

- класса C (не меньше 100HV).

Шайбы производятся из самых разнообразных материалов. Чаще всего это металлические изделия, при этом каждой шайбе присваивается свой класс прочности с учетом конкретного типа исполнения.

Для производства изделий повышенной крепости (например, шайб класса 4,8 и 5,8) используется сталь 10 или 20. Для продукции большой прочности используется закаленная сталь.

Для соединения разных элементов в условиях агрессивных сред применяются исключительно коррозионно-стойкие сорта стали или цветные сплавы (на основе меди, латуни, алюминия, бронзы).

В основном шайбы производятся методом холодной штамповки, что позволяет создавать детали разнообразных размеров. Помимо этого, такой метод изготовления предоставляет возможность проводить множество дополнительных процедур, включая термообработку, шлифовку, нанесение защитного покрытия для достижения необходимых эксплуатационных характеристик готовой продукции.

В качестве защитного слоя используются следующие разновидности покрытия:

- Гальваническое, которое позволяет повысить стойкость изделий к коррозионному разрушению. Тонкий слой цинка принимает на себя все агрессивные воздействия и защищает металл от предварительного разрушения.

- Кадмированное покрытие, оно чаще всего применяется для защиты медных шайб от негативного воздействия агрессивных внешних факторов.

- Многослойное покрытие, которое чаще всего применяется в сочетании медь-никель-хром. Такой защитный слой поможет повысить устойчивость шайб к износу и воздействию химвеществ (кислот и щелочей).

Изготовление шайб ГОСТ осуществляется с учетом установленных стандартов. Если необходимы какие-либо отклонения от общепринятых норм, тогда в этом случае используется дополнительная токарная обработка.

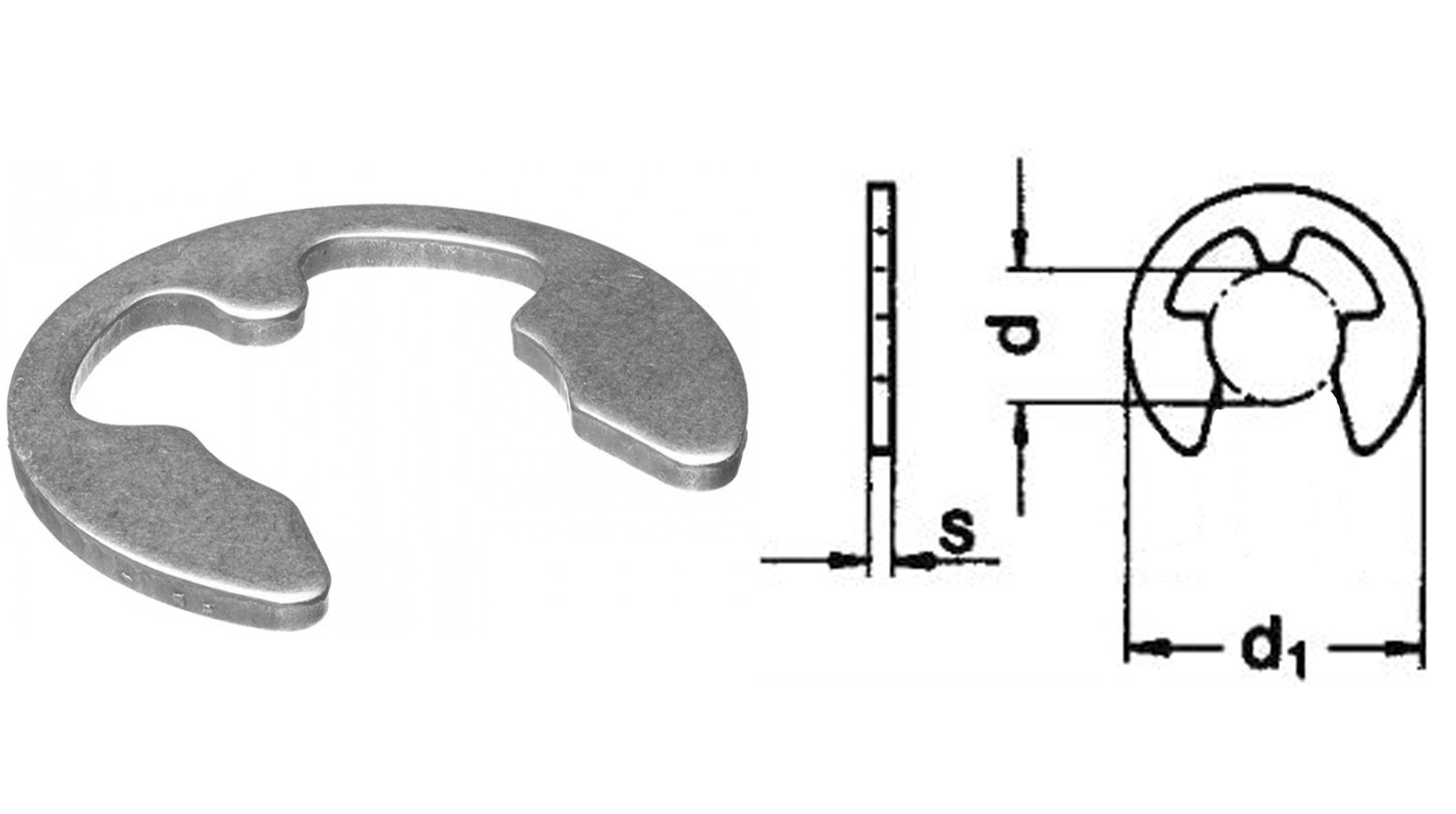

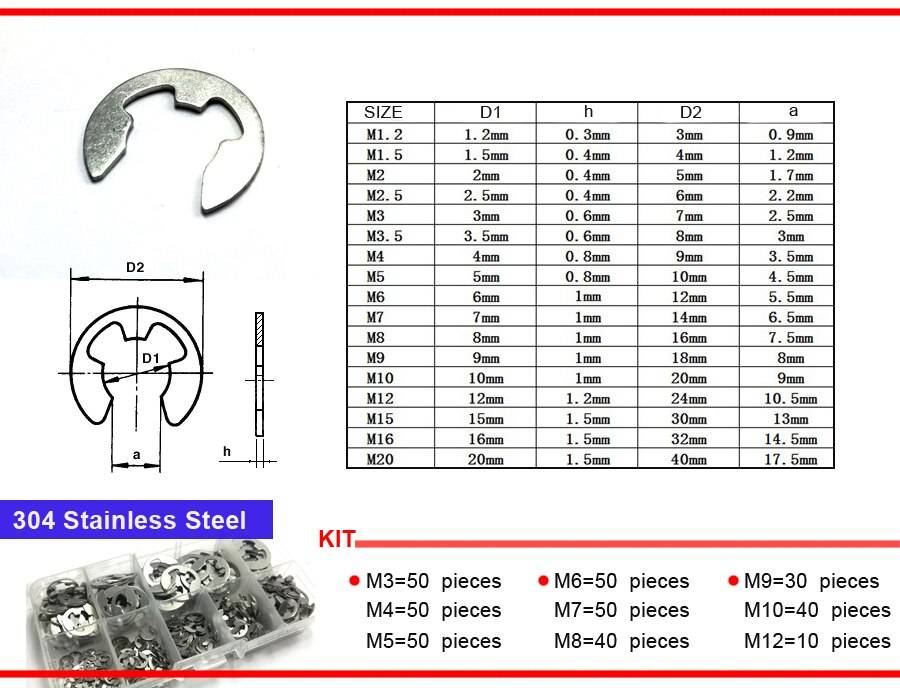

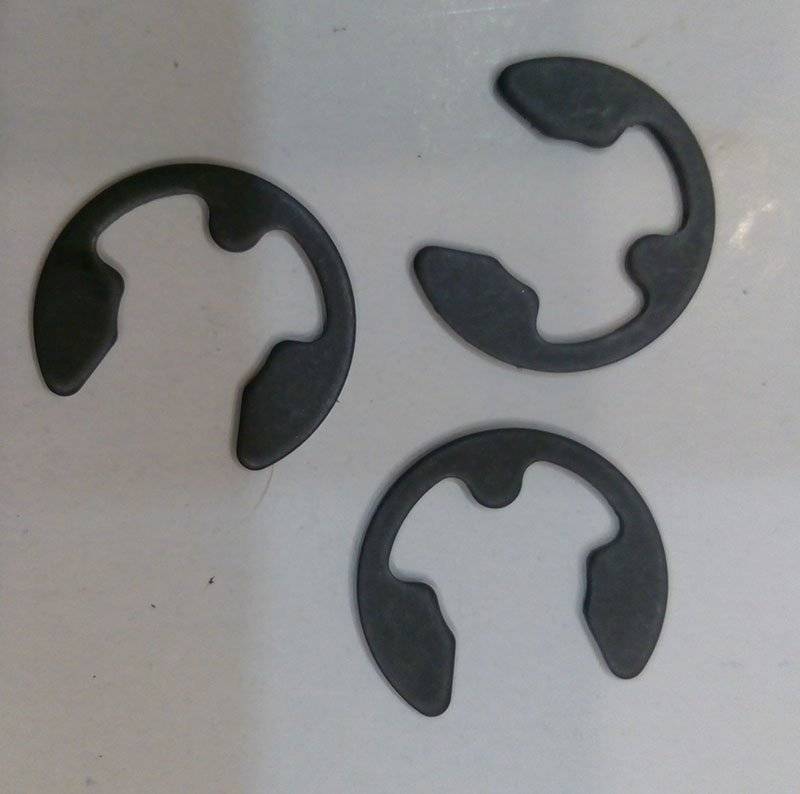

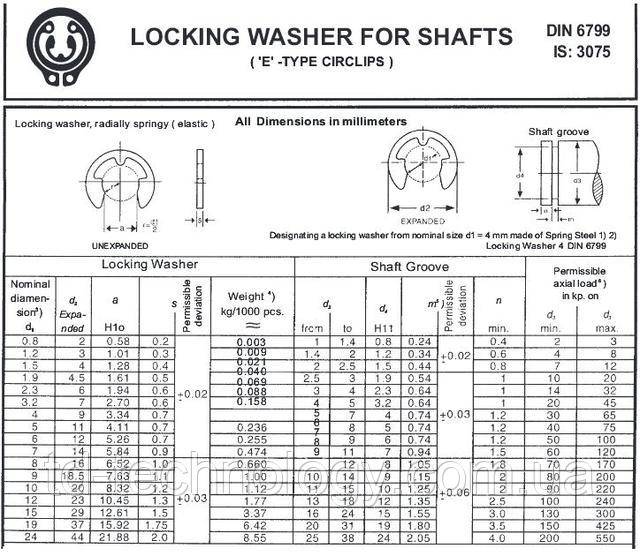

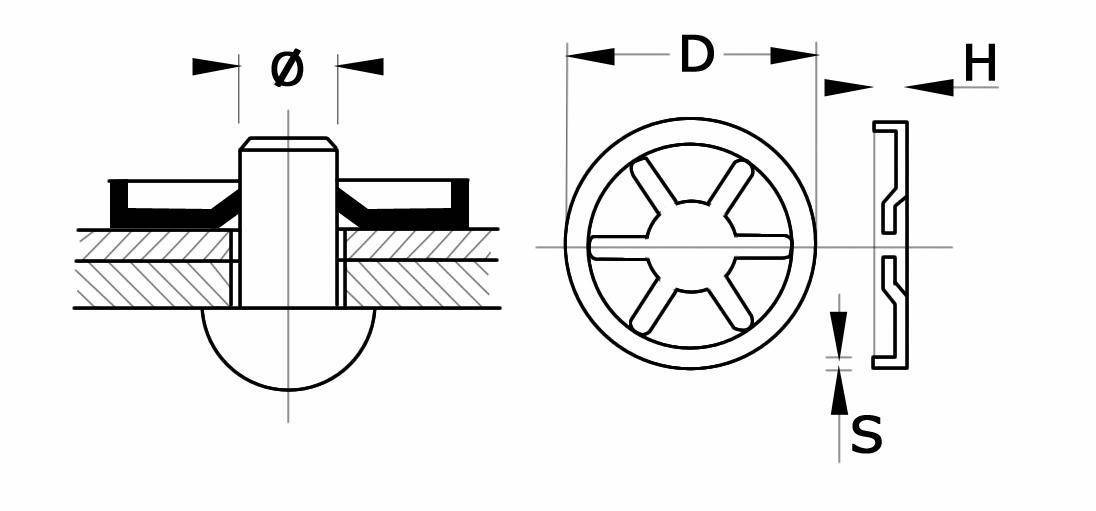

Стопорная упорная быстросъемная шайба

В некоторых случаях нужно обеспечить быстрый демонтаж механизма. Для этого отдается предпочтение стопорной быстросъемной упорной шайбе. Она подходит для изделий цилиндрической формы, диаметр которых варьирует в пределе от 1 до 38 мм и более. При изготовлении могут применяться самые различные сплавы:

- Сталь пружинная, которая характеризуется повышенной упругостью.

- Нержавеющая сталь с повышенной концентрацией хрома.

- Бронза. Этот цветной металл также характеризуется высокой степенью устойчивости к влажности и воздействию некоторых химикатов.

При выборе уделяется внимание достаточно большому количеству различных параметров, большая часть которых указывается в технической документации. Основными можно назвать:

- Диаметр подходящего паза вала. Установка фиксирующего элемента зачастую проводится в специальные пазы, которые протачиваются в валу.

- Наружный диаметр изделия. Он также указывается в применяемой технической документации.

- Наружный диаметр вала. Этот параметр считается наиболее важным. При этом диаметр резьбовой поверхности может существенно отличаться.

- Толщина шайбы. В зависимости от этого параметра зависит прочность и надежность получаемого соединения, так как осевое смещение может стать причиной деформации.

- Ширина паза.

- Минимальный выступ.

Изготовление упорной быстросъемной шайбы проводится при учете стандартов, которые указываются в ГОСТ или DIN. Все требуемые параметры можно встретить в таблицах, по которым проводится выбор подходящего варианта исполнения.

Стопорение болтовых соединений

Контрирование: самый простой и очевидный способ надёжно поджать гайку – навинтить сверху ещё одну! Вторая гайка (контргайка) будет надёжно прижимать первую, образуя с ней практически монолитную пару. Достоинством данного метода является простота монтажа (при использовании только стандартных изделий). А недостатками – повышенный (в пределе – двукратный) расход гаек, увеличении веса и габаритов крепежа.

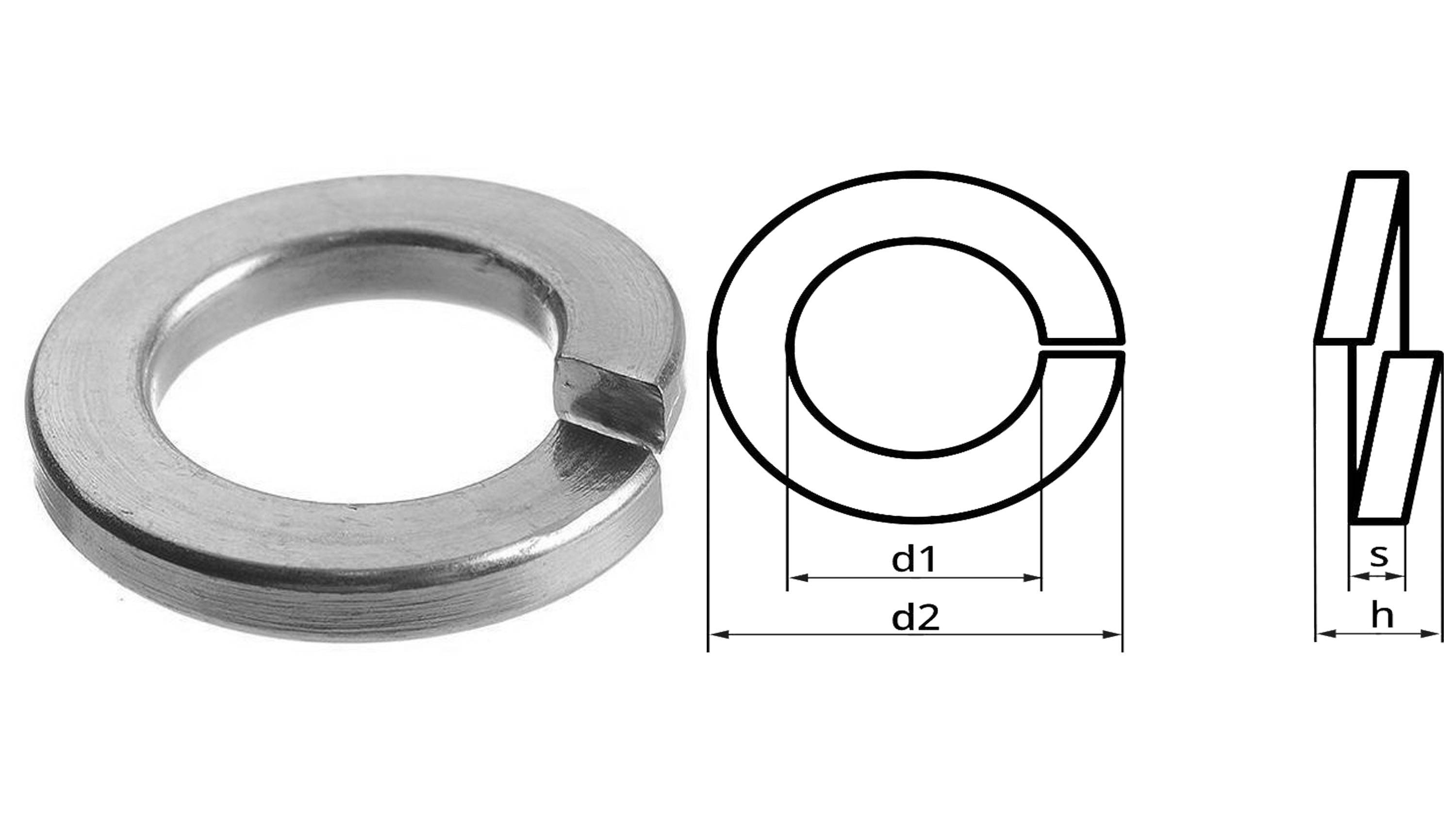

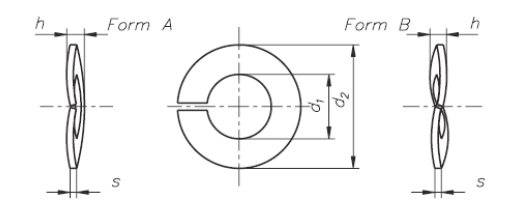

Пружинная (в обиходе «гроверная») шайба – представляет собой разрезное упругое кольцо. При её поджатии гайкой создаётся натяг, а острые кромки шайбы врезаются в тело гайки и поверхность детали, предотвращая самораскручивание. Даже если под действием вибрации гайка страгивается со своей позиции, упругое разжатие гроверной шайбы снова создаёт натяг и соединение буквально стопорит само себя. Достоинство метода: простота и надёжность. Недостатки – необходимость в дополнительной сборочной единице (гроверной шайбе), возможные ошибки, забывчивость при монтаже, повреждение крепежа и поверхности детали острыми концами шайбы при затяжке.

Самоконтрящиеся гайки – своеобразный синтез предыдущих способов, когда гайка и гроверная шайба объединяются в единый узел. Самоконтрящиеся гайки имеют несколько вариантов реализации. Например, болт и гайка с переменным шагом резьбы – этим достигается натяг при завинчивании, препятствующий ослаблению соединения в эксплуатации. Другой вариант – наличие упругого (нейлонового или полимерного) кольца или лепестковой насечки в верхнем пояске гайки. После затягивания эти дополнительные элементы оказывают давление на резьбу и за счёт трения «не пускают» гайку отвинчиваться. Третий способ – соединение в единый узел гайки и плоской шайбы с рифлёной «пружинной» поверхностью. При затягивании такой гайки нижняя «шайбовая» часть деформируется, создавая натяг и не давая крепежу отворачиваться. Достоинства самоконтрящихся гаек любого типа – простота монтажа, отсутствие дополнительных стопорных элементов. Недостаток – усложнение конструкции/формы гайки по сравнению со стандартной.

Шплинтование – короткий отрезок сложенной вдвое проволоки (шплинт) пропускается сквозь отверстие в стержне болта и теле/короне гайки, а затем разжимается. Достоинства – едва ли не самый надёжный способ стопорения крепежа, наличие/отсутствие шплинта легко различить визуально, сравнительная простота монтажа. Недостатки – усложнение конструкции (отверстие в теле болта, «шипастая» корона у гайки), затруднение откручивания (шплинты чаще всего одноразовые).

Кернение, пайка, приварка, расклёпывание – позволяют создать условно-разъёмное соединение, когда наружные витки резьбы гайки точечно повреждаются. Это создаёт механическое препятствие движению по резьбе. Достоинство метода – надёжность стопорения. Недостатки: повреждение крепежа, сложности как при монтаже (потребность в сварочных работах, пайке или точных ударных воздействиях), так и демонтаже.

Нанесение лаков, красок, клея на резьбу – метод аналогичен предыдущему, но без механического повреждения резьбы. Чуть проще в плане монтажа (нанести клей, а не паять/заваривать!), но обладает меньшей несущей способностью в сравнении с кернением и аналогичными «механическими» методами повреждения резьбы.

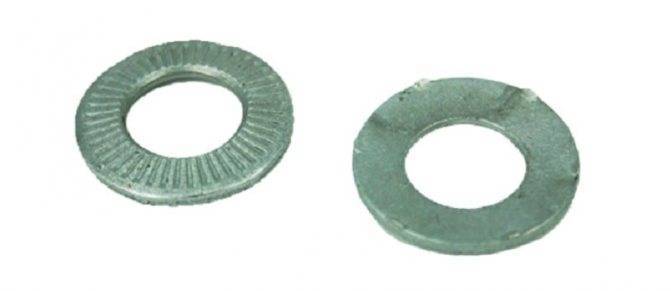

Стопорные (клиновые) шайбы – состоят из двух «половинок», внутренние поверхности которых снабжены специальными клиновидными выступами (отсюда и название). Внешние края шайбы также имеют выступы (радиальную насечку) для лучшего сцепления с поверхностью детали и гайки. При затягивании крепежа половинки стопорной шайбы плотно, без зазора, прижимаются друг к другу – деформации шайбы не происходит. Однако при попытке гайки стронуться в обратную сторону (начать самопроизвольно откручиваться), внутренние клинья половинок шайб давят друг на друга и «распираются» вовне – против усилия затягивания. Поскольку угол клиньев больше, чем угол резьбы (это учтено при разработке шайбы), то под действием вибрации более вероятно, что гайка останется на месте (не ослабнет!), чем преодолеет суммарный «подъём» резьбы и клиньев шайбы. Даже при работе соединение в условиях сильной вибрации! Достоинства: лёгкость монтажа, практически стандартная толщина стопорной шайбы (отсутствие дополнительных элементов), возможность откручивания соединения без повреждений крепежа, многократное повторное использование шайб

Недостатки: требует внимательности при сборке (важно не перепутать установку половинок – клиньями друг к другу, насечкой вовне!).

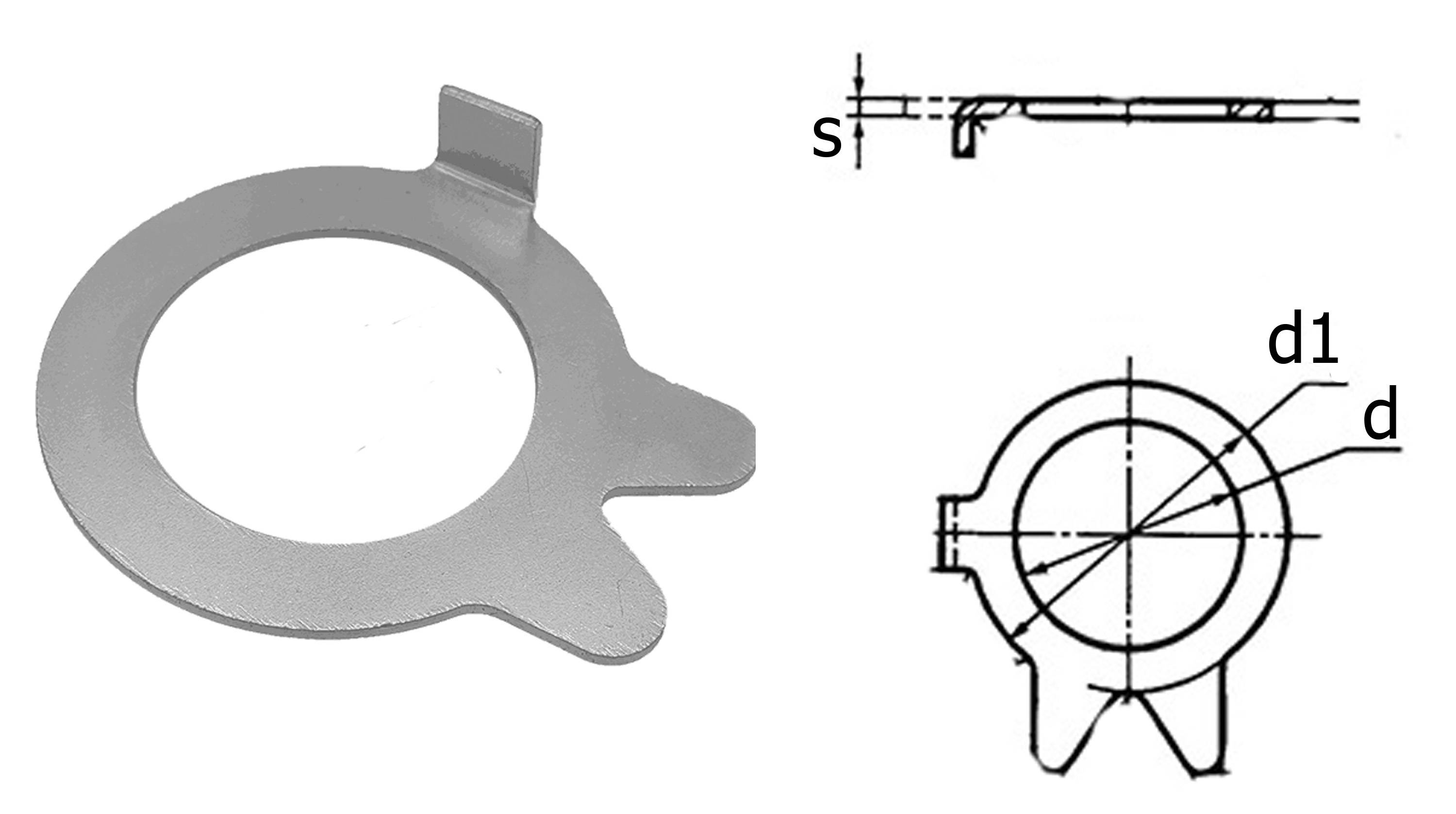

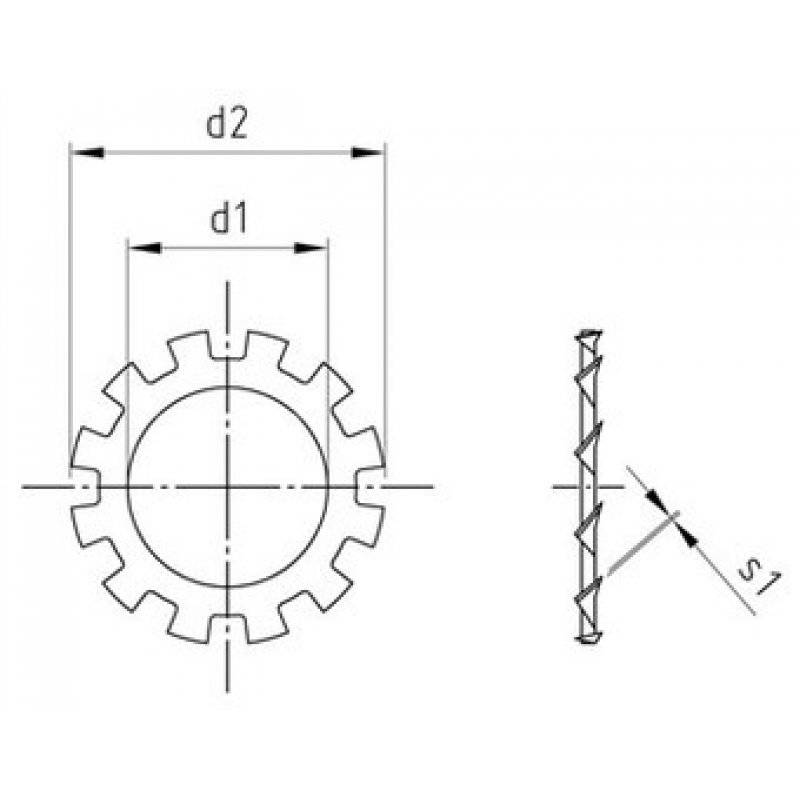

Описание и назначение стопорных шайб

Детали называют еще контровочными шайбами. Их часто применяют для предотвращения самоотвинчивания. Бывает шайба стопорная с внутренними зубьями и с наружными. При затягивании происходит деформация контровочной части, выступающей клиновым фиксатором.

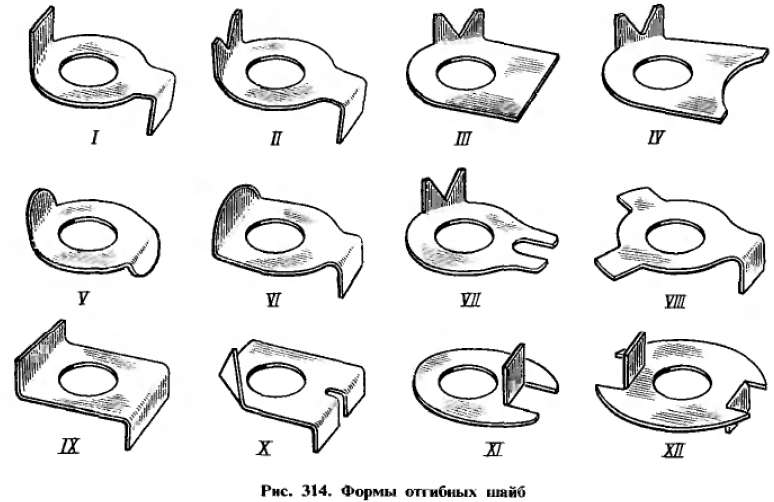

Иногда к этой категории относят любую шайбу неплоской формы. Детали выглядят, как металлические кольца, имеющие прорези и выступы в разных плоскостях. Форма их может быть различной – лепестковой, корончатой, звездчатой, с выпуклыми и вогнутыми элементами. Замковые вариации используют для предупреждения осевого смещения. Деталь с лапкой или носком не дает болту раскручиваться: выступающая часть при установке отгибается по направлению к граням гайки. Существуют и стопорные корончатые шайбы с несколькими лапками. Они бывают стальными и из более мягких металлов.

Применять такие детали можно почти в любых соединениях. Их используют при большом риске воздействия внешних нагрузок (в частности, вибрации). Также их применяют, чтобы сделать соединение надежнее. Иногда их задействуют в каждом резьбовом узле, если конструктивные особенности устройства к этому предрасполагают.

Использовали стопорные шайбы в строительстве и ремонте?

Да

0%

Нет

0%

Планирую

0%

Проголосовало:

Требования ГОСТ

Размеры, качество материала и самих изделий должны отвечать требованиям ГОСТ

Чтобы изделие прослужило долго, оно должно отвечать техническим требованиям, описанным в ГОСТ. Для каждого из основных типов шайбы существует свой стандарт, описывающий ее форму и габариты.

Используемая сталь должна иметь твердость в диапазоне 41,5-49,5 HRB.

При создании изделий под заказ для конкретного предприятия иногда возможно внесение модификаций в конструкцию (к примеру, отсутствие отогнутых лапок).

Крепежи не должны иметь вмятин, сколов и других подобных дефектов – они делают соединение менее прочным. Также в требования входит соблюдение габаритов, приведенных в чертежах.

Шайба стопорная клиновая INFIX

Эффективное решение проблемы самопроизвольного откручивания – клиновые шайбы INFIX, которые гарантируют надёжность резьбового соединения в условиях вибрации и динамических колебаний.

Система клиновых шайб INFIX состоит из двух одинаковых шайб, каждая из которых имеет на одной стороне клиновые выступы, а на другой – радиальную зубчатую насечку. При сборке болтового соединения шайбы устанавливаются клиновыми сторонами друг к другу. Угол клина α больше угла подъёма резьбы β.

В процессе затяжки клиновые выступы становятся в упор и шайбы не могут повернуться по клиновым поверхностям в направлении затягивания. Радиальные зубцы вдавливаются в сопрягаемые поверхности, и между ними образуется жёсткая связь. При отвинчивании, в том числе и самопроизвольном, клиновые поверхности шайб создают дополнительное осевое усилие, увеличивающее необходимый для откручивания крутящий момент.

Преимущества:

- не требует предварительной подготовки и очистки деталей

- возможно многократное использование без потери качества

- легкий монтаж-демонтаж

- сертифицированная система закрепления

- предназначены для систем, работающих в условиях вибрации и динамических нагрузок

Подробнее об этих шайбах вы можете прочитать в статье на нашем сайте или посмотреть обзорный ролик на канале ЦКИ в YouTube.

Применение и варианты исполнения шайбы гровера

Вообще, чаще всего гровер присутствует в болтовых соединениях. Но еще чаще вместе с обычной цилиндрической шайбой, которая за счет увеличенной площади контакта дополнительно препятствует рассоединению винтовой пары.

Сегодня существуют 2 варианта исполнения гровера.

Второй — более сложный в производстве, но является все же более надежным, выдерживающим большие динамические и разнонаправленные нагрузки.

Большинство винтовых соединений имеют правую навивку, т.е. вкручиваются или накручиваются по часовой стрелке, а при визуальном осмотре их витки поднимаются вправо. Гроверы для таких метизов имеют подъем витка также по часовой стрелке. Но некоторая часть крепежа изготавливается с левой резьбой. Она применяется для крепления вращающихся частей механизма, которые во время этого вращения могут спровоцировать одновременное выкручивание крепежа.

При использовании обратной резьбы она будет стремиться к затяжке при вращении. Так, например, разные направления резьбы на гайках ступиц колес автомобилей с разных его сторон. Можете себе представить последствия самопроизвольной разборки такого соединения? Вот и гроверы для левой резьбы имеют при визуальном осмотре подъем витка против часовой стрелки.

Будьте внимательны при установке пружинной шайбы гровера и применяйте ее в соответствии с направлением резьбы.

Важные параметры и размеры

Традиционная стопорная шайба применяется на случай, когда изделие переносит значительное механического влияние, а еще вибрацию. В техдокументации можно повстречать чертеж, по которому, в основном, проходит производство изделия. Ключевыми размерами можно назвать следующие критерии:

- Диаметр резьбы гаек, используемые для фиксации конструкции.

- Необходимо учесть, что может использоваться два типа стопорных компонентов: легкие и нормальные. Они тоже отличаются несколькими разными диаметральными размерами.

- Еще 1 параметр, который можно встретить в техдокументации – длина изделия.

- Высота весомой части.

Если рассматривать таблицы с ключевыми размерами, то необходимо учесть, что размеры, указанные в скобках использовать не рекомендуется. Теоретическую массу шайб можно повстречать в приложении, она практически всегда используется в проведении довольно различных расчетов.

Часто стопорная шайба din используется в виде элемента крепления, который исключает вероятность выкручивания при нормальных эксплуатационных условиях. Необходимо учесть, что существует довольно очень много самых разных видов таких изделий, классификация проходит по форме и типа используемого материала. Примером можно назвать то, что часто применяется пружинная сталь, отличающаяся большой упругостью. Все стопорные шайбы разделяют на несколько ключевых групп:

- Гроверные.

- Зубчатые.

- Тарельчатые.

- С особыми насечками и рифлением.

- С лапками.

- Клиновая.

Все разновидности типов стопорных шайб отличаются собственными некоторыми характерностями, которые должны предусматриваться. Примером можно назвать популярный вариант выполнения с внутренними зубцами или гроверные. Их характерности такие:

- Главная составляющая предоставлена кольцом, которое делается из металла.

- По поверхности делаются надрезы, находящиеся в различных плоскостях.

Во многих случаях шайба делается при использовании подпружиненной стали. В процессе изготовления она подвергается упругой деформации, благодаря которой исключается вероятность самопроизвольного вкручивания элементов крепежа

Фактически все стопорные детали гроверного типа имеют квадратное поперечное сечение

При этом для важного увеличения сфере использования на поверхность может наноситься покрытие против коррозии. Проблема множества деталей из металла заключено конкретно в том, что долгое влияние большой влажности оказывается основой возникновения ржавчины, в течении определенного времени она уменьшает характеристики эксплуатации. В продаже также есть разрезная шайба, которая имеет плоскую или конусообразную форму

При этом в зависимости от сфере использования зубья могут быть размещены снаружи и внутри. Эта группа разделяется на несколько подгрупп:

В продаже также есть разрезная шайба, которая имеет плоскую или конусообразную форму. При этом в зависимости от сфере использования зубья могут быть размещены снаружи и внутри. Эта группа разделяется на несколько подгрупп:

- Тарельчатые.

- С самым разнообразным лапами.

- С выступами.

Применяется стопорная шайба с лапками на случай, когда необходимо обеспечить высокую прочность соединения. Многолапчатая поверхность входит в зацепление с особыми выемками, благодаря этому исключается вероятность проворачивания элемента крепления. Лапки могут иметь самую разнообразную длину.

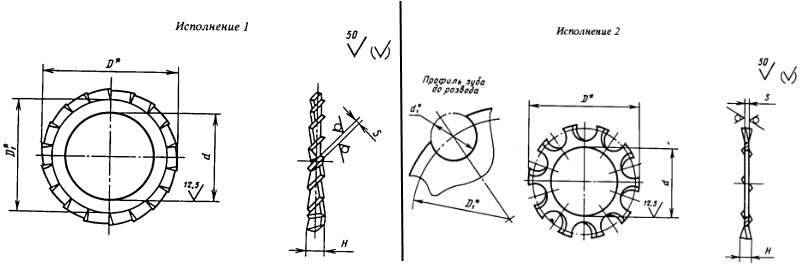

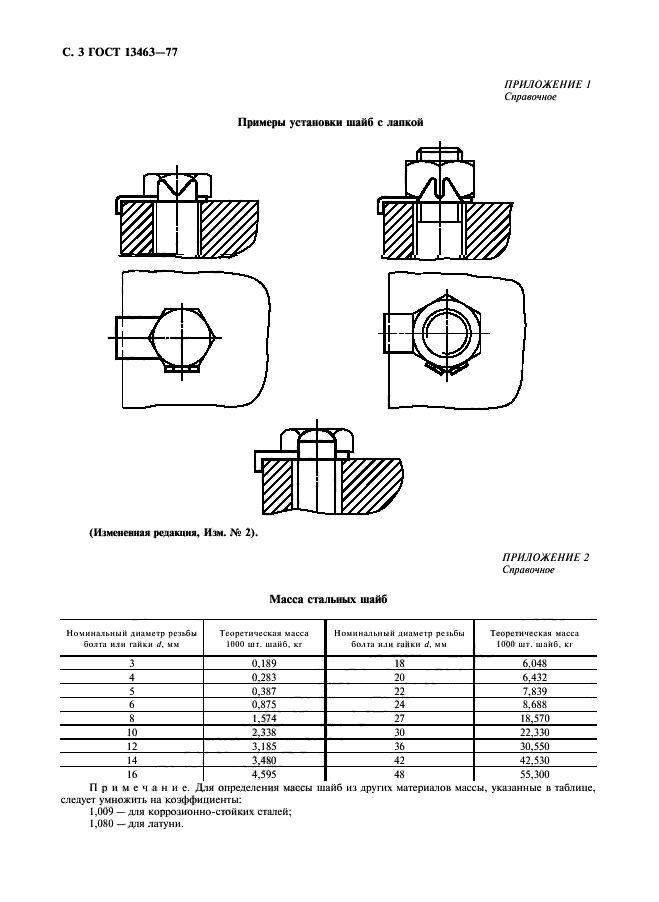

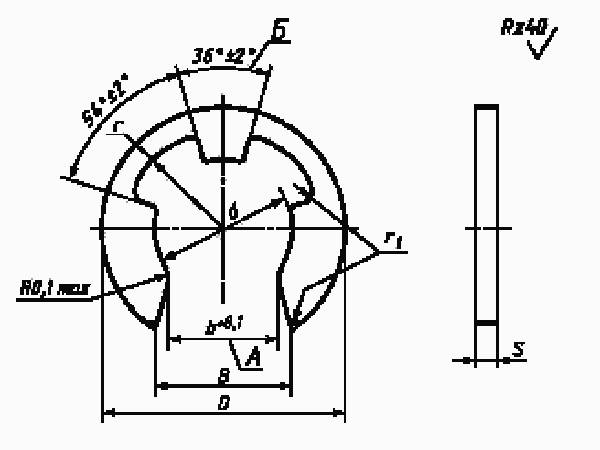

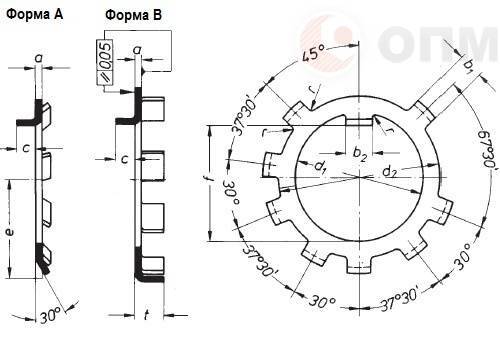

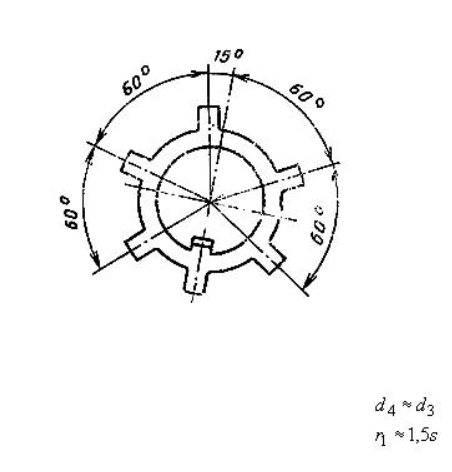

ГОСТ 11872-89 Шайбы стопорные многолапчатые

Настоящий стандарт распространяется на стопорные многолапчатые шайбы класса точности А, предназначенные для стопорения круглых шлицевых гаек по ГОСТ 11871.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Стопорные многолапчатые шайбы должны изготовлять типов: Л — легкие, Н — нормальные.

1.2. Конструкция и основные размеры шайб должны соответствовать указанным на чертеже и в таблице.

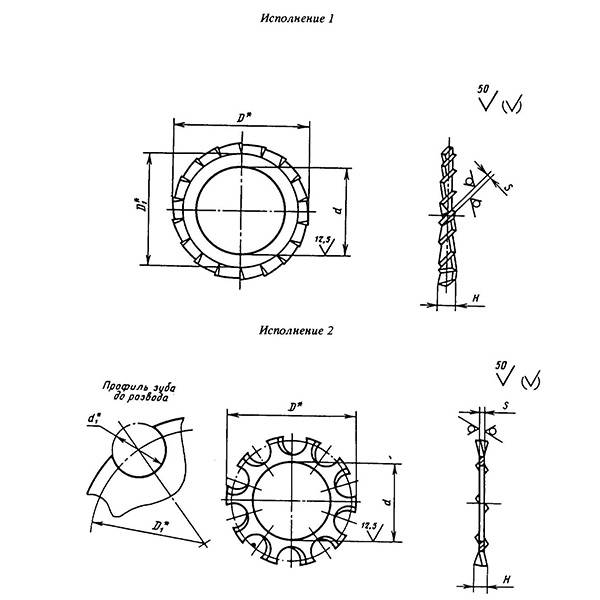

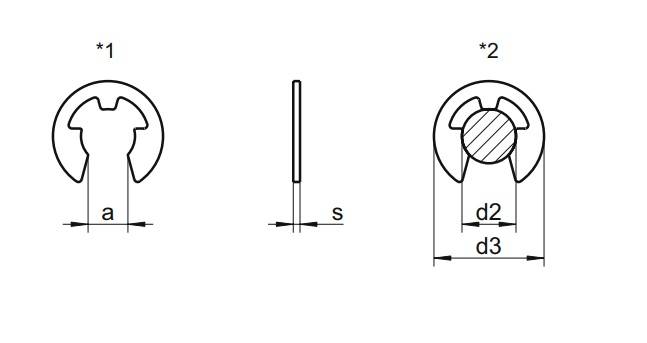

Исполнение 1

Исполнение 2

* Размер в развертке. ** Размер обеспечивается инструментом.

Таблица 1 мм

| Диаметр резьбы гаек | Н12 | Типы шайб | Н14 | , не более | ||||||||

| Л | Н | Не менее | Не более | |||||||||

| h14 | поле допуска h14 | |||||||||||

| 4 | 4,2 | — | — | — | 14 | 6,5 | 1,5 | 2,7 | 1,5 | 2,5 | 0,2 | 0,8 |

| 5 | 5,2 | 16 | 8,0 | 3,2 | ||||||||

| 6 | 6,2 | 18 | 11,5 | 3,0 | 18 | 9,5 | 1,8 | 4,2 | 2,0 | 3,0 | ||

| 8 | 8,5 | 24 | 13,5 | 24 | 14,0 | 3,0 | 5,5 | 1,0 | ||||

| 10 | 10,5 | 26 | 15,5 | 26 | 16,0 | 3,5 | 7,0 | 2,5 | 4,0 | |||

| 12 | 12,5 | 28 | 17,5 | 3,5 | 28 | 18,0 | 9,0 | |||||

| 14 | 14,5 | 30 | 18,5 | 3,8 | 30 | 20,0 | 3,8 | 11,0 | ||||

| 16 | 16,5 | 32 | 22,0 | 4,8 | 32 | 22,0 | 4,8 | 13,0 | 0,5 | |||

| 18 | 18,5 | 34 | 24,0 | 34 | 24,0 | 15,0 | 3,5 | 6,0 | ||||

| 20 | 20,5 | 36 | 26,0 | 36 | 27,0 | 17,0 | ||||||

| 22 | 22,5 | 40 | 29,0 | 40 | 30,0 | 19,0 | ||||||

| 24 | 24,5 | 44 | 31,0 | 44 | 33,0 | 21,0 | ||||||

| 27 | 27,5 | 47 | 35,0 | 47 | 36,0 | 24,0 | 4,5 | 8,0 | ||||

| 30 | 30,5 | 50 | 38,0 | 50 | 39,0 | 27,0 | ||||||

| 33 | 33,5 | 54 | 40,0 | 6,8 | 54 | 42,0 | 5,8 | 30,0 | 1,6 | |||

| 36 | 36,5 | 58 | 42,0 | 58 | 45,0 | 33,0 | ||||||

| 39 | 39,5 | 62 | 48,0 | 62 | 48,0 | 36,0 | ||||||

| 42 | 42,5 | 67 | 52,0 | 67 | 52,0 | 39,0 | ||||||

| 45 | 45,5 | 72 | 55,0 | 72 | 56,0 | 42,0 | ||||||

| 48 | 48,5 | 77 | 58,0 | 77 | 60,0 | 7,8 | 45,0 | 0,8 | ||||

| (50) | 50,5 | 80 | 60,0 | 80 | 62,0 | 47,0 | 5,5 | 10,0 | ||||

| 52 | 52,5 | 82 | 61,0 | 7,8 | 82 | 65,0 | 49,0 | |||||

| 56 | 57,0 | 87 | 65,0 | 87 | 70,0 | 53,0 | ||||||

| (58) | 59,0 | 90 | 67,0 | 90 | 72,0 | 55,0 | ||||||

| 60 | 61,0 | 92 | 70,0 | 92 | 75,0 | 57,0 | ||||||

| (62) | 63,0 | 97 | 72,0 | 95 | 77,0 | 59,0 | ||||||

| 64 | 65,0 | 98 | 75,0 | 97 | 80,0 | 61,0 | ||||||

| 68 | 69,0 | 102 | 80,0 | 9,5 | 102 | 85,0 | 9,5 | 65,0 | ||||

| (70) | 71,0 | 104 | 82,0 | 104 | 87,0 | 67,0 | 6,5 | 13,0 | ||||

| 72 | 73,0 | 107 | 85,0 | 107 | 90,0 | 69,0 | ||||||

| 76 | 77,0 | 112 | 87,0 | 112 | 95,0 | 73,0 | ||||||

| 80 | 81,0 | 117 | 90,0 | 117 | 100,0 | 76,0 | ||||||

| 85 | 86,0 | 122 | 98,0 | 122 | 105,0 | 81,0 | ||||||

| 90 | 91,0 | 127 | 102,0 | 11,5 | 127 | 110,0 | 11,5 | 86,0 | 1,0 | 2,0 | ||

| 95 | 96,0 | 132 | 108,0 | 132 | 115,0 | 91,0 | ||||||

| 100 | 101,0 | 137 | 115,0 | 137 | 120,0 | 96,0 | ||||||

| 105 | 106,0 | 142 | 120,0 | 142 | 125,0 | 101,0 | ||||||

| 110 | 111,0 | 152 | 125,0 | 13,5 | 152 | 130,0 | 106,0 | |||||

| 115 | 116,0 | 157 | 132,0 | 157 | 135,0 | 111,0 | ||||||

| 120 | 121,0 | 162 | 137,0 | 162 | 140,0 | 116,0 | ||||||

| 125 | 126,0 | 167 | 142,0 | 167 | 145,0 | 13,5 | 121,0 | |||||

| 130 | 131,0 | 172 | 147,0 | 172 | 150,0 | 126,0 | ||||||

| 135 | 136,0 | 177 | 152,0 | 177 | 155,0 | 131,0 | ||||||

| 140 | 141,0 | 182 | 157,0 | 182 | 160,0 | 136,0 | ||||||

| (145) | 146,0 | 192 | 162,0 | 192 | 165,0 | 141,0 | ||||||

| 150 | 151,0 | 202 | 167,0 | 15,5 | 202 | 175,0 | 15,5 | 146,0 | 7,5 | 14,0 | 1,6 | 2,5 |

| 160 | 161,0 | 212 | 177,0 | 212 | 185,0 | 155,0 | ||||||

| 170 | 171,0 | 222 | 189,0 | 222 | 195,0 | 165,0 | ||||||

| 180 | 181,0 | 232 | 202,0 | 232 | 205,0 | 175,0 | ||||||

| 190 | 191,0 | 242 | 213,0 | 242 | 215,0 | 185,0 | ||||||

| 200 | 201,0 | 252 | 223,0 | 252 | 225,0 | 195,0 |

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. Шайбы типа Н допускается применять для оборудования, спроектированного до 01.01.90. Пример условного обозначения стопорной многолапчатой легкой шайбы исполнения 1 для круглой шлицевой гайки с диаметром резьбы 64 мм, с толщиной, установленной в стандарте, из стали марки 08 кп, с покрытием химическим окисным, пропитанным маслом: Шайба 64.01.08 кп. 05 ГОСТ 11872-89

То же, нормальной шайбы: Шайба Н 64.01.08 кп. 05 ГОСТ 11872-89

То же, из стали марки 15 с цинковым покрытием толщиной 9 мкм, хроматированным, исполнения 2: Шайба 2Н.64.03.019 ГОСТ 11872-89

Примечание. Легкий тип шайбы в условном обозначении не указывается.

МАССА СТАЛЬНЫХ ШАЙБ

Таблица 2

| Диаметр резьбы гаек, мм | Теоретическая масса 1000 шт. шайб, кг, типов | |

| Л | Н | |

| 4 | — | 0,353 |

| 5 | — | 0,433 |

| 6 | 0,726 | 0,573 |

| 8 | 1,522 | 1,560 |

| 10 | 1,672 | 1,850 |

| 12 | 1,941 | 2,070 |

| 14 | 1,970 | 2,200 |

| 16 | 2,602 | 2,612 |

| 18 | 2,716 | 2,786 |

| 20 | 2,951 | 3,247 |

| 22 | 3,551 | 3,770 |

| 24 | 3,937 | 4,770 |

| 27 | 4,527 | 4,822 |

| 30 | 4,805 | 5,136 |

| 33 | 8,887 | 9,598 |

| 36 | 9,042 | 10,320 |

| 39 | 11,020 | 11,040 |

| 42 | 12,284 | 12,780 |

| 45 | 14,359 | 14,650 |

| 48 | 17,306 | 18,170 |

| 50 | 18,150 | 18,820 |

| 52 | 18,458 | 20,450 |

| 56 | 18,512 | 22,290 |

| 58 | 18,912 | 22,904 |

| 60 | 20,725 | 24,790 |

| 62 | 22,785 | 25,438 |

| 64 | 25,071 | 27,460 |

| 68 | 25,237 | 31,740 |

| 70 | 25,590 | 33,254 |

| 72 | 27,690 | 34,770 |

| 76 | 29,380 | 37,970 |

| 80 | 30,790 | 41,470 |

| 85 | 31,602 | 43,350 |

| 90 | 41,512 | 58,520 |

| 95 | 44,175 | 60,860 |

| 100 | 45,575 | 63,200 |

| 105 | 52,897 | 65,540 |

| 110 | 60,219 | 73,060 |

| 115 | 67,131 | 75,400 |

| 120 | 70,375 | 78,700 |

| 125 | 71,075 | 80,080 |

| 130 | 73,441 | 82,430 |

| 135 | 75,019 | 84,760 |

| 140 | 76,991 | 87,100 |

| 145 | 82,142 | 89,440 |

| 150 | 113,822 | 144,700 |

| 160 | 119,056 | 152,400 |

| 170 | 133,745 | 159,800 |

| 180 | 155,087 | 167,200 |

| 190 | 167,192 | 174,600 |

| 200 | 173,970 | 182,000 |

Примечание. Для определения массы латунных шайб значения массы, указанные в табл.2, должны быть умножены на коэффициент 1,080. Купить ГОСТ 11872-89 Шайбы стопорные многолапчатые оптом и в розницу в нашем магазине в г. Тольятти по адресу: ул. Обводное шоссе, 3Г.

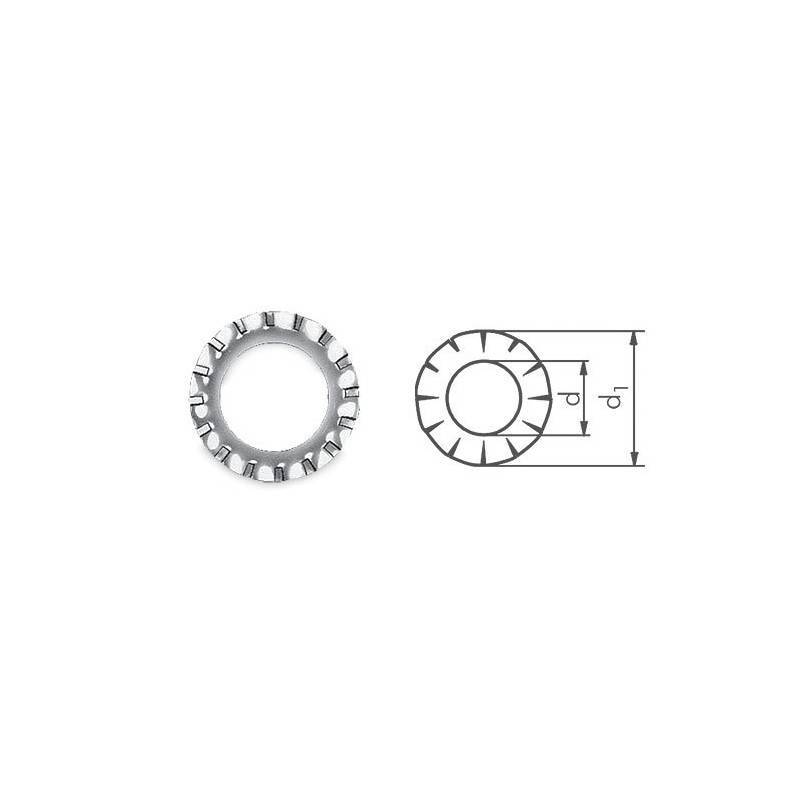

Контактная рифленая шайба

В специальном магазине также встречается изделие с рифленой поверхностью. Их область использования состоит в обеспечении качественного соединения. Рифление контактной поверхности дает возможность значительно повысить степень сцепления 2-ух изделий. Главными нюансами назовем следующее:

Во многих случаях во время изготовления весомой части применяется пружинная сталь, отличающаяся очень высокой упругостью и устойчивостью к износу. Диаметр шайбы подбирается в зависимости от размера детали

Часто для важного увеличения степени защиты поверхности от влияния внешней среды проходит покрытие поверхности цинком или пластмассой

Собственно поэтому она используется только при разработке ответственных изделий, которые переносят серьезные переменные или регулярные нагрузки.

Изготовление и материалы для гровера

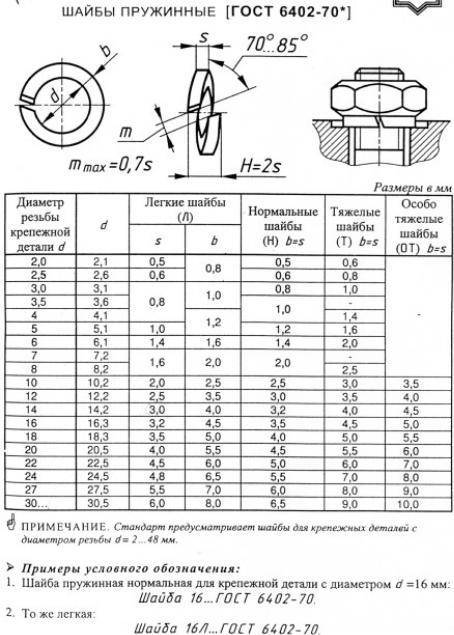

Производство таких пружинных шайб происходит строго по ГОСТу 6402−70. Для изготовления деталей используется несколько материалов:

- Сталь.

- Бронза.

- Цветные сплавы.

Обычно твёрдость металлических изделий находится в диапазоне 40—48 HRC. Если используется Ст 70, этот показатель может быть увеличен до 50 HRC. Твёрдость бронзового гровера должна быть выше 90 HRC. Детали считаются бракованными, если на поверхности обнаружены:

- Заусенцы.

- Окалина.

- Трещины.

- Коррозия.

Действующий стандарт допускает небольшие дефекты, расположенные на срезе, следы окалины, которую невозможно отделить. Они не оказывают никакого влияния на габариты детали, а также её прочностные характеристики.

Действующий стандарт допускает небольшие дефекты, расположенные на срезе, следы окалины, которую невозможно отделить. Они не оказывают никакого влияния на габариты детали, а также её прочностные характеристики.

Изделие не будет браковаться, если обнаружена небольшая трапециевидность сечения. В этом случае высота детали должна находиться в допустимых пределах. Готовую продукцию обязательно подвергают контрольным испытаниям. Гровер несколько раз сжимают, пока расходящиеся концы не образуют одну плоскую поверхность. Такое состояние выдерживается 24 часа. Высота разводов не должна превышать 1,65 толщины шайбы. Не допускаются сколы и трещины.

На производстве изготавливают несколько видов шайб, с размерами, указанными в ГОСТе. Они разбиты на группы:

- Обыкновенные.

- Тяжёлые.

- Особо тяжёлые.

- Лёгкие.

Основным материалом для производства гровера является пружинная сталь. Готовая деталь проходит термическую обработку, придающую ей высокую прочность и устойчивость к различным внешним воздействиям. Термообработка уменьшает также хрупкость детали. Для защиты деталей от коррозии их подвергают гальваническому цинкованию.

Изделие приобретает несколько оттенков:

- Белый.

- Голубой.

- Радужный.

Для создания антикоррозионного слоя применяют также жёлтое хромирование. Наружная поверхность шайбы насыщается хромом. Он защищает изделие от повышенного износа, а также увеличивает твёрдость изделия.

Область применения метизов

Без крепёжных деталей не может существовать ни одно производство. Практически без пружинных шайб не обходиться ни одна отрасль. Эти изделия стали незаменимы во многих механизмах. Особенно это касается узлов, которым приходится испытывать сильную вибрацию или большие нагрузки, вызывающие непроизвольное откручивание гаек.

На такие системы обычно возлагается высокая ответственность, поэтому любое ослабление, тем более полное отвинчивание, может стать причиной ужасных последствий.

Однако, существует несколько моментов, когда пружинные шайбы лучше не устанавливать. Гровер стопорится благодаря своим острым кромкам. Когда происходит полная затяжка, кромки шайбы начинают с силой вгрызаться в поверхность металла. В результате, если он имеет небольшую твёрдость, врезание будет оставлять заметный след. Поэтому такие детали не могут использоваться совместно с мягкими металлами. Поверхность этих изделий будет испорчена.

Важнейшими параметрами такого крепежа считается:

- Сечение кольца.

- Ширина.

- Высота.

Упругая сила напрямую зависит от сечения изделия. Чем оно больше, тем сильнее упругость детали. Причём такие изменения никак не влияют на коэффициент упругой деформации. Распределение силы затяжки проходит неравномерно. Наибольшее значение приходится на район расположения храповых зубчиков.

Пружинная шайба-гровер: особенности и области применения :

Шайба является крепежным изделием, которое подкладывается между гайкой и корпусом изделия или же другим крепежным изделием – болтом, шурупом, саморезом, винтом. При этом площадь поверхности, на которую опирается крепеж, увеличивается, что препятствует его самоотвинчиванию. Пружинная разрезная шайба (гровер) наиболее широко применяется в машиностроении. Она обладает некоторыми конструктивными особенностями, благодаря которым в определенных ситуациях обойтись без нее не получится.

Предыстория пружинной шайбы

Гровер появился относительно недавно – во второй половине девятнадцатого века машиностроению потребовались новые, более качественные резьбовые соединения, поскольку стандартные на то время гайки и болты уже не справлялись со все возрастающими нагрузками, колебаниями и вибрациями на подвижных соединениях между узлами и механизмами. Вследствие этого соединения ослаблялись, крепежные элементы развинчивались, что приводило к повреждениям элементов.

Использование клепаных соединений тоже не стало выходом из ложившейся ситуации, поскольку их зачастую неудобно применять, из-за чего замедлялась разработка новых продуктов. В случае же применения заклепок обслуживание соединенных таким образом механизмов становилось затруднительным.

Шайба-гровер: новый вид соединения

Машиностроение требовало нового резьбового соединения, которое смогло бы выдержать повышенную ударную нагрузку и служить своеобразным фиксатором. С этой функцией наилучшим образом справляется гровер.

Все гениальное просто – это выражение с точностью описывает данное изделие. Гровер представляет собой один пружинный виток с зазором, расходящимся в противоположную вращению болта сторону. Благодаря такой конструкции гайка не отвинчивается. При закручивании ходу гайки ничего не мешает, однако откручиванию как раз и препятствует особое расположение кромок шайбы – края впиваются в металл, благодаря чему фиксируется гайка. Шайба-гровер здесь выступает в роли стопора.

Производство гровера

Пружинную шайбу изготавливают чаще всего из стали, но в определенных случаях также из бронзы и других цветных металлов. Стальные изделия характеризуются твердостью по шкале Роквелла в пределах 40-48 HRC, а бронзовые – от 90 HRC.

Заусенцы, окалины, различные трещины, а также очаги коррозии считаются браком при производстве гроверов. Остальные же незначительные дефекты, не влияющие на размер и прочность шайб, допускаются. Испытывают изделия сжатием до образования плоской поверхности с суточной выдержкой, после чего развод должен вернуться в изначальное состояние.

Существует легкая (Л), нормальная (Н), тяжелая (Т) и особо тяжелая (ОТ) шайба-гровер. ГОСТ 6402-70 описывает все требования, выдвигаемые данному соединению. Здесь указываются размер, степень прочности, материалы и виды покрытия.

Гроверы изготавливают из пружинной стали, подвергнутой термообработке, в процессе которой происходит снятие внутреннего напряжения сплава, увеличение его прочностных характеристик и стойкости к внешнему воздействию. Важным также является снижение хрупкости готового изделия. Также на пружинные шайбы может наноситься специальное цинковое или хромовое покрытие, что обеспечивает повышение антикоррозийных свойств. При хромировании также повышается твердость шайбы и ее устойчивость к износу.

Применение гроверов

Автомобилестроение, строительство, машиностроение, тяжелая промышленность – области, в которых повсеместно используется шайба Гровера. Цена данного изделия совсем невысока (стоимость килограмма шайб варьируется от 67 до 163 рублей, в зависимости от размера и типа), но польза очень ощутима. Пружинная шайба незаменима во многих случаях при соединении частей механизмов, особенно если они подвержены вибрациям или ударным нагрузкам, из-за которых происходит раскручивание подвижного соединения. А последствия этого могут быть очень опасными.

Однако, несмотря на широкую область применения гроверов, есть ситуации, в которых нежелательно их использование. Поскольку стопорение гайки происходит благодаря острым кромкам, врезающимся в поверхность материала и он ощутимо повреждается в случае невысокой своей твердости. Поэтому пружинные шайбы не применяют при соединении изделий, изготовленных из мягких металлов и сплавов.

Расположение гровера в соединении особой роли не играет, его можно установить как под гайкой, так и под шляпкой болта, а при использовании двух шайб можно добиться наилучшего эффекта.

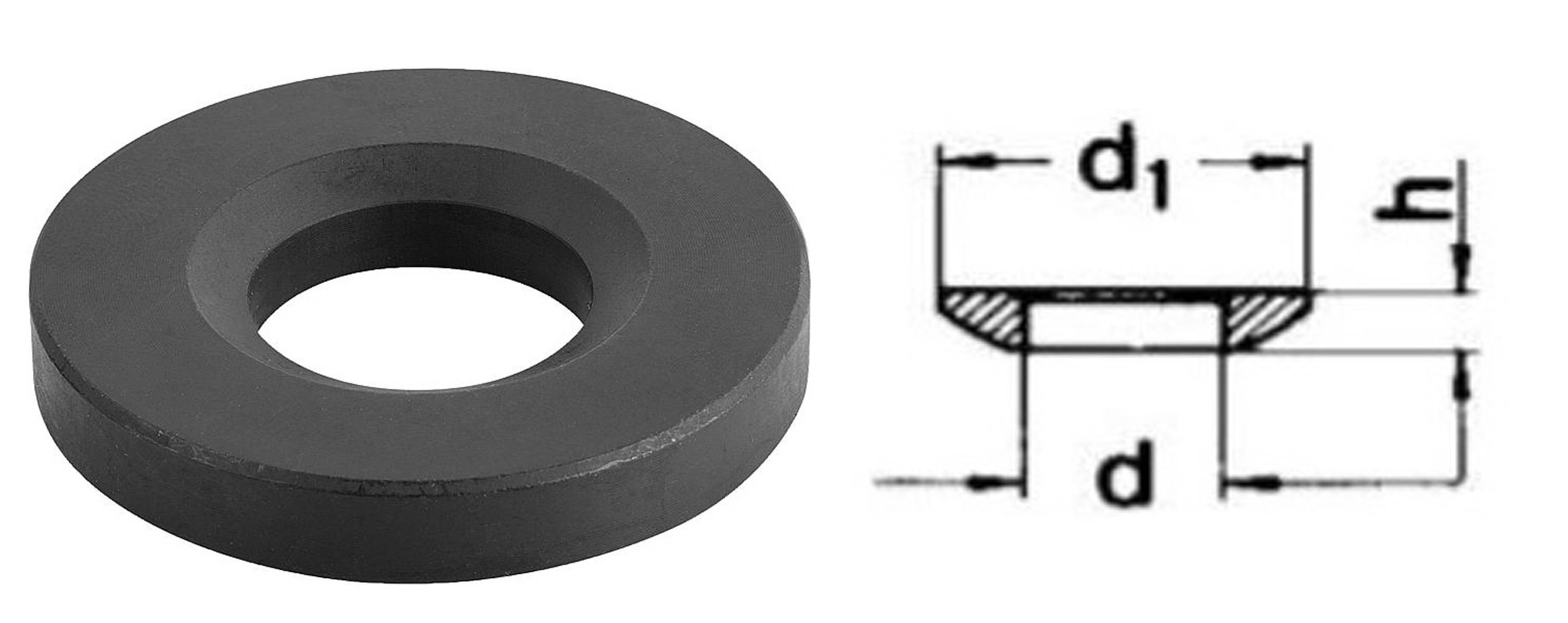

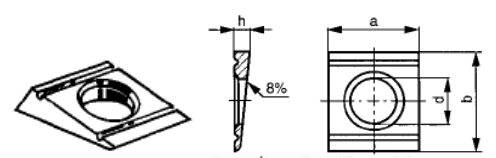

Шайбы сложных форм

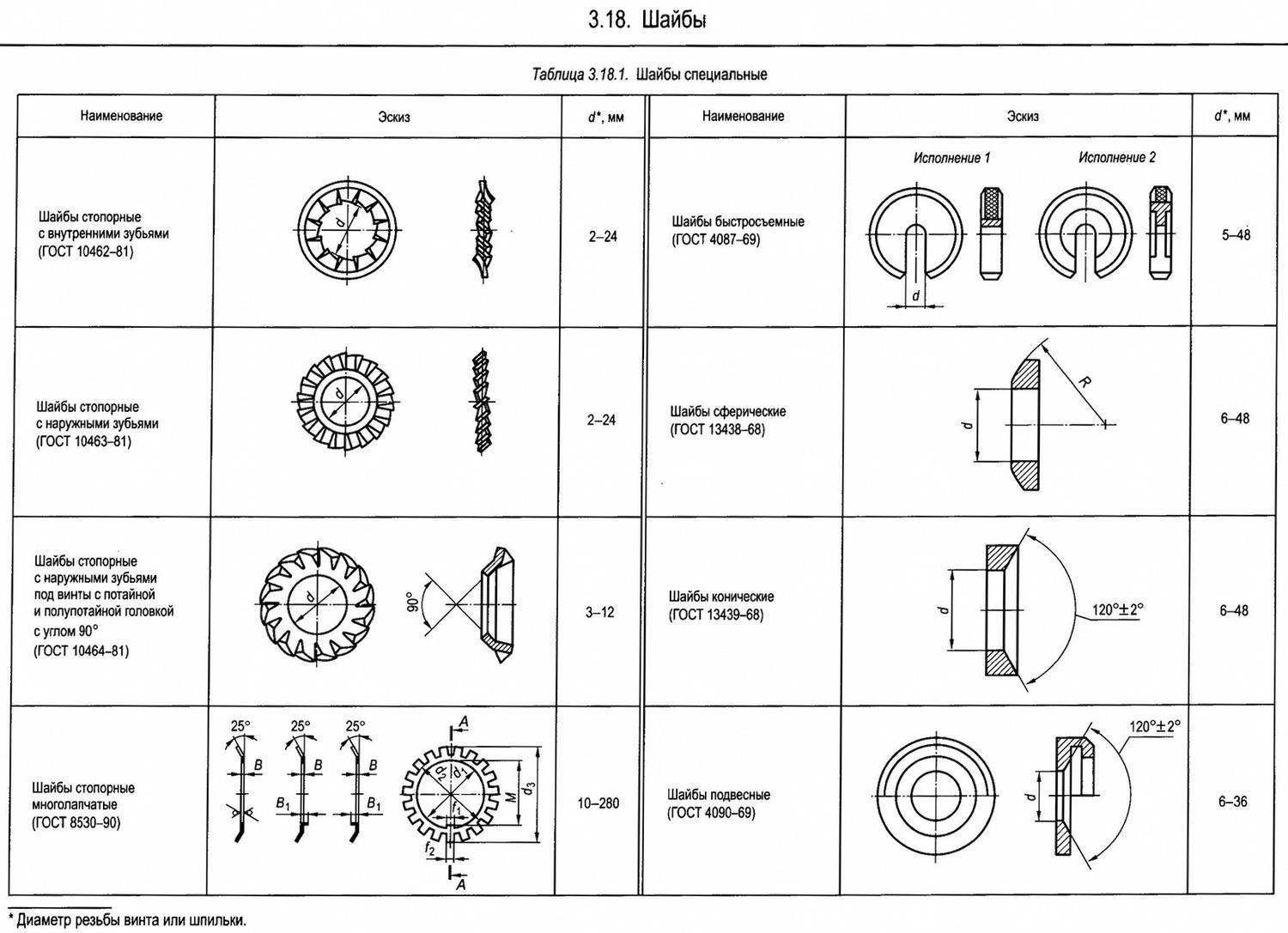

Шайбы более сложных форм имеют специфическое применение.

Шайба косая четырехугольная для швеллеров. Компенсирует уклон полки 8%. DIN 434.

Шайба косая четырехугольная для двутавров. Компенсирует уклон полки 14%. DIN 435.

Шайба пружинная разрезная DIN 128 A — выпуклая, B — волнистая.

Шайба цельная пружинная DIN 137 A — выпуклая.

Шайба цельная пружинная DIN 137 B — волнистая.

Шайба цельная зажимная упругая для резьбовых соединений DIN 6796.

Шайба цельная упругая с прокладкой из атмосферостойкой нестареющей резины EPDM.

Шайба «розетка» декоративная с углублением под потайную головку.

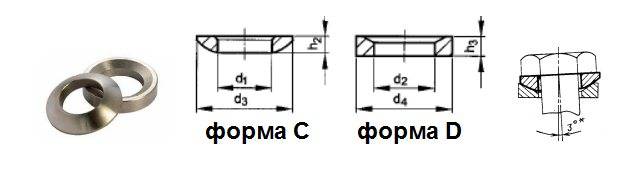

Шайбы DIN 6319: сферическая (форма C) и коническая (форма D) для станочных приспособлений. Позволяют компенсировать несоосность деталей в соединении.

Шайбы. Стопорные кольца по DIN и ISO .

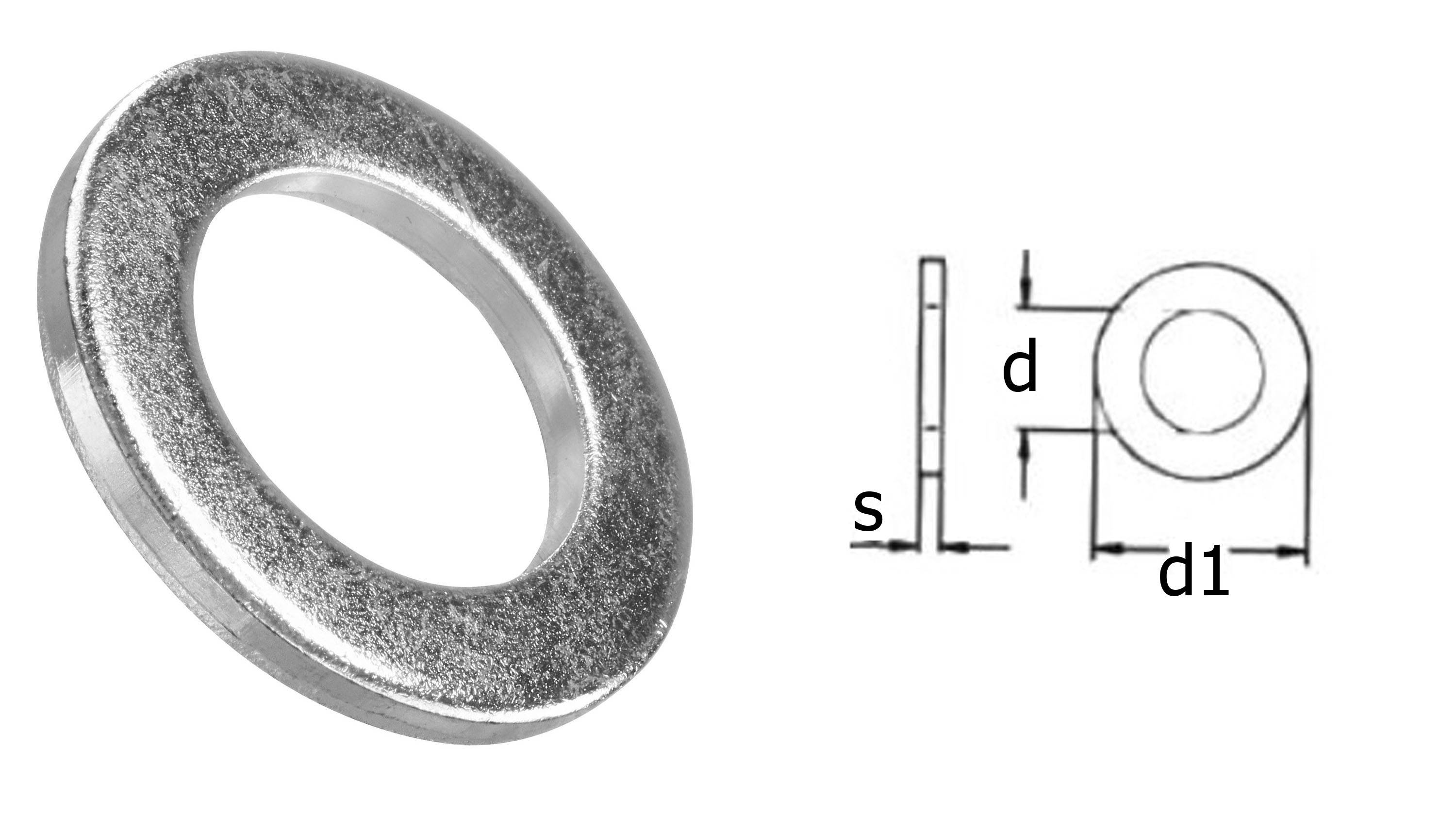

Шайба — деталь, подкладываемая под гайку или головку болта (винта) с целью создания бо́льшей опорной площади, уменьшения повреждений поверхности детали, а также предотвращения саморазвинчивания крепёжной детали.

Плоская шайба применяется в случае недостаточности площади контакта прилегающей поверхности головки болта с поверхностью детали, либо при опасности повреждения материала детали. Применение шайб возможно также при опасности провала головки болта или элемента механической фиксации резьбового соединения, такого как шайба гровер или корончатая шайба в отверстие в детали.

Пружинная шайба (шайба Гровера) — металлическая деталь машин и механизмов, в виде разрезанного кольца. Одна из самых распространённых деталей для предотвращения самоотвинчивания резьбовых соединений. Подкладывается между гайкой и крепёжной поверхностью.

Стопорные кольца находят применение в машиностроительной отрасли и автомобилестроении, кроме того стопорные кольца находят свое применение при обслуживании двигателей и редукторов. Обычно стопорное кольцо используется для надежной фиксации вращающихся элементов механизма. Стопорные кольца применяются для закрепления деталей на осях, фиксации тяг и рычагов. Чаще всего стопорное кольцо применяется в качестве фиксаторов вала, также выпускаются модификации колец для внутреннего отверстия. Наша компания предлагает более 30 наименований продукции данного типа.

Вся реализуемая нами продукция имеет сертификаты соответсвия, по качественным показателям метизная продукция соответствует и требованиям зарубежных стандартов DIN, ISO и отечественным стандартам ГОСТ .

| DIN 93 Шайба стопорная с лапкой (1) |

| DIN 125А Шайба плоская (8) |

| DIN 125В Шайба плоская с фаской (1) |

| DIN 126 Шайба плоская без фаски (1) |

| DIN 127 Шайба пружинная гровер (1) |

| DIN 128 Шайба пружинная одновитковая (2) |

| DIN 137А Шайба пружинная изогнутая (1) |

| DIN 137В Шайба пружинная волнистая (1) |

| DIN 432 Шайба стопорная с наружным выступом (1) |

| DIN 433 Шайба плоская узкая (1) |

| DIN 434 Шайба косая квадратная (1) |

| DIN 435 Шайба косая квадратная (1) |

| DIN 436 Шайба квадратная (1) |

| DIN 440 Шайба плоская увеличенная (2) |

| DIN 462 Шайба стопорная с внутренним выступом (1) |

| DIN 463 Шайба стопорная с 2 лапками (1) |

| DIN 470 Шайба запорная стальная (1) |

| DIN 471 Кольцо стопорное наружное (1) |

| DIN 472 Кольцо стопорное внутреннее (1) |

| DIN 703 Кольцо установочное с гнездом для винта (1) |

| DIN 705 А Кольцо установочное (1) |

| DIN 705 В Кольцо установочное (1) |

| DIN 983 Кольцо стопорное пружинное наружное для вала (1) |

| DIN 984 Кольцо стопорное пружинное внутреннее для отверстия (1) |

| DIN 988 Шайба плоская регулировочная (1) |

| DIN 1052 Шайба плоская увеличенная подкладная (1) |

| DIN 1440 Шайба плоская усиленная (1) |

| DIN 1441 Шайба плоская под палец (1) |

| DIN 2093 Шайба пружинная тарельчатая (1) |

| DIN 5406 Шайба многолапчатая (1) |

| DIN 6319 Шайба сферическая (2) |

| DIN 6340 Шайба плоская усиленная (1) |

| DIN 6796 Шайба зажимная упругая (1) |

| DIN 6797 А Шайба зубчатая упругая (1) |

| DIN 6797 J Шайба зубчатая упругая (1) |

| DIN 6797V Шайба зубчатая упругая (1) |

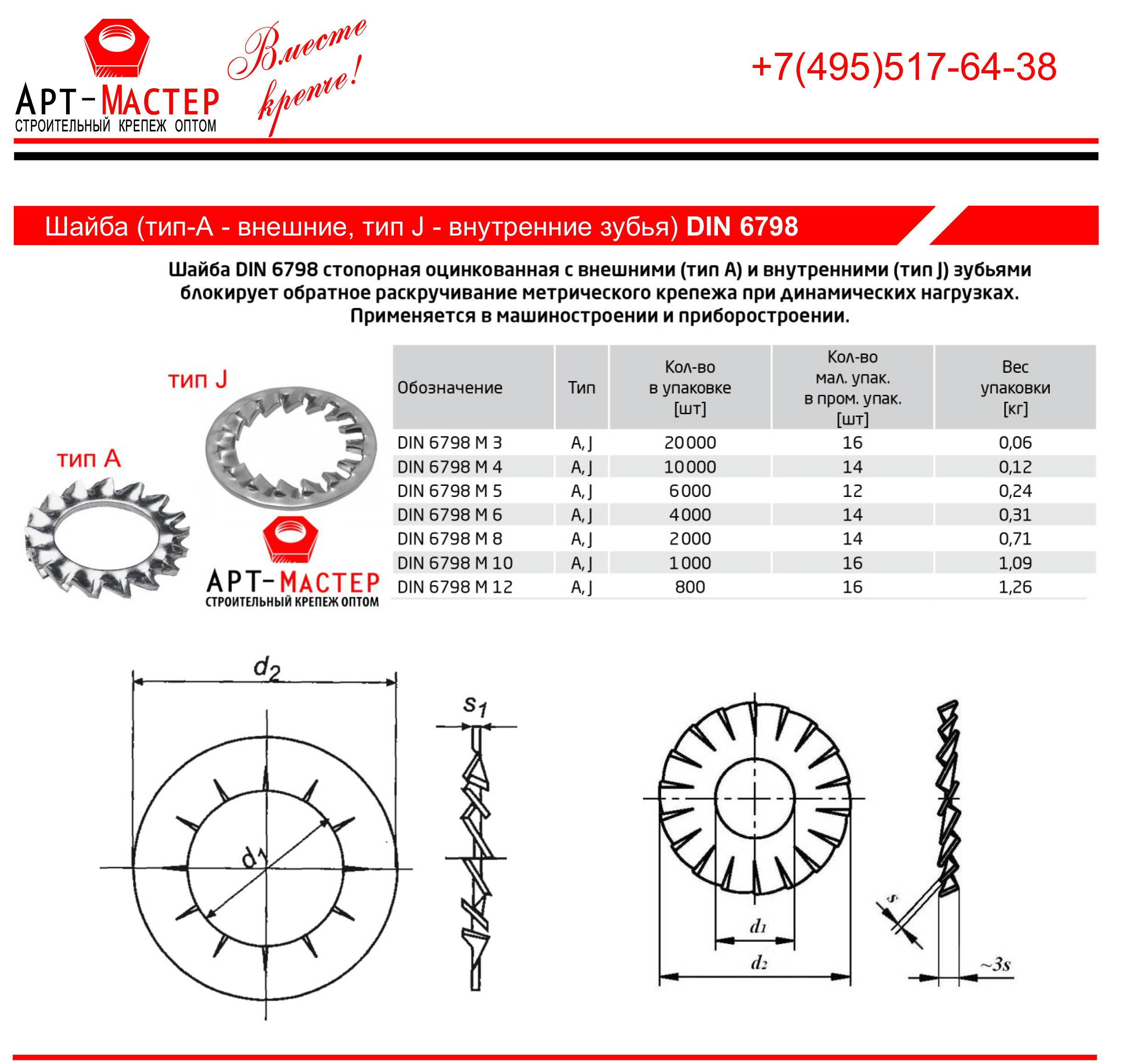

| DIN 6798 A Шайба стопорная с наружными зубцами (1) |

| DIN 6798 J Шайба стопорная с внутренними зубцами (1) |

| DIN 6798 V Шайба стопорная (1) |

| DIN 6799 Кольцо упорное быстросъемное для вала (1) |

| DIN 6913 Шайба пружинная с защитным пояском (1) |

| DIN 6917 Шайба косая квадратная клиновая (1) |

| DIN 6918 Шайба косая квадратная клиновая (1) |

| DIN 7349 Шайба плоская увеличенная усиленная (1) |

| DIN 7603 Кольцо уплотнительное медное (1) |

| DIN 7980 Шайба пружинная гровер (1) |

| DIN 7989 Шайба плоская увеличенная (1) |

| DIN 7993 А Кольцо стопорное пружинное (1) |

| DIN 7993 B Кольцо стопорное пружинное (1) |

| DIN 9021 Шайба плоская кузовная увеличенная (6) |

| DIN 25201 Шайба стопорная NORD-LOCK (1) |