Шлакоблок: виды, размеры, состав

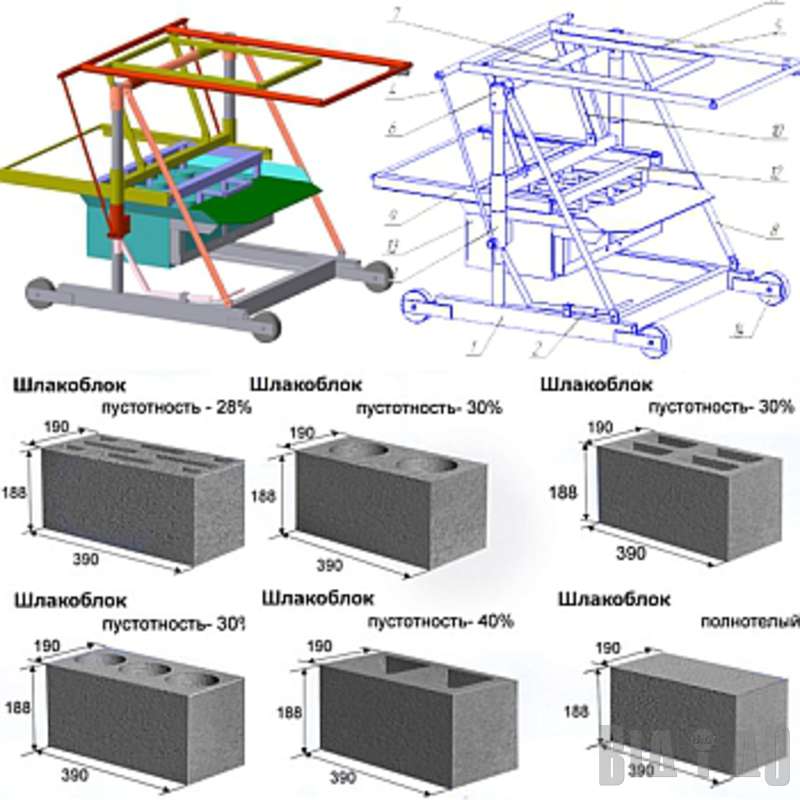

Шлакоблок – это искусственный камень прямоугольной формы и строго определенных размеров. Вид и размеры шлакоблока зависят от назначения. Чаще всего, это блок с технологическими пустотами (около 30% объема), обеспечивающими относительно небольшой вес и снижающими теплопроводность материала.

Шлакоблок рядовой

Шлакоблок рядовой

В зависимости от назначения, шлакоблок бывает:

- пустотелым или монолитным;

- целым или половинным;

- рядовым или лицевым;

- несущим или перегородочным.

Декоративный (лицевой) шлакоблок может быть разных цветов, поверхность с лицевой стороны бывает колотая, рваная, рифленая, шлифованная. Материал используют, как правило, для строительства декоративных изгородей

Несколько основных размеров блока и вес:

- рядовой стандартный 390х190х188 мм, вес 20 – 28 кг;

- рядовой половинный 390х120х188 или 390х90х188 мм; вес 10 -14 кг;

- перегородочный 390Х120Х188 мм, вес 10 -15 кг.

Материалы для производства шлакоблока

В состав шлакоблока входит вяжущее, наполнитель и вода. Название блоку дал доменный шлак, который был когда-то в избытке и использовался как заполнитель. Сегодня шлак встречается нечасто, а в качестве наполнителя шлакоблоков используют:

- гранитный отсев;

- кирпичную крошку;

- щебень мелкий;

- речной гравий;

- песок;

- давленый керамзит;

- глину;

- древесные опилки.

Вяжущее – цемент марок 300 – 600. Марка цемента зависит от требуемой прочности блока – чем выше марка, тем плотнее камень.

Гранитный отсев

Гранитный отсев

Характеристики шлакоблока. Преимущества промышленного производства

Строго определенной рецептуры изготовления шлакоблока не существует, поэтому характеристики его непостоянны. В зависимости от наполнителя шлакоблок имеет:

- Плотность (750-1 450 кг/см 3 ).

- Прочность М30 – М150.

- Коэффициент пустотности в среднем 0,3, не более 0,4.

- Коэффициент теплопроводности 0,27 – 0,65 Вт/м 2

- Срок службы (зависит от климатических условий) 30 – 150 лет.

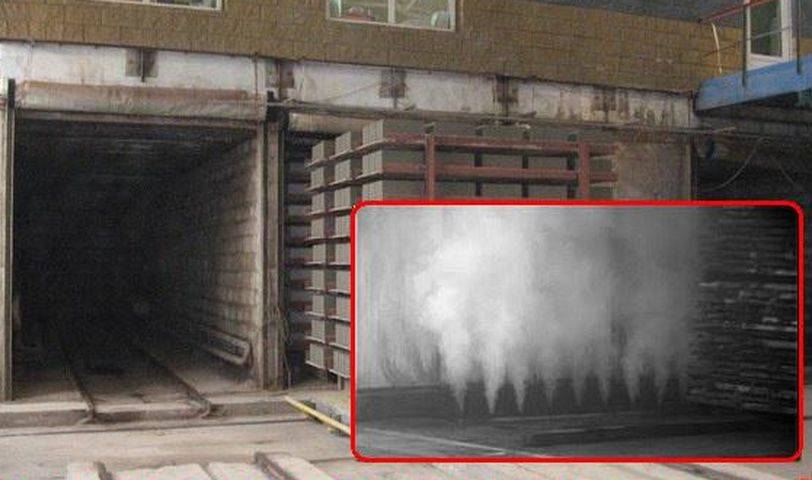

Главное отличие промышленного производства шлакоблока – обработка сформованного камня в пропарочной камере. За сутки при температуре 80–100 о С и влажности до 100% материал набирает до 70% максимальной прочности и может сразу использоваться в строительстве. Прочностные характеристики у заводского шлакоблока примерно вдвое выше, чем у домашнего. Но материал, сделанный на станке для шлакоблоков своими руками, значительно дешевле и также вполне пригоден для строительства.

Пропарочная камера

Пропарочная камера

Как сделать шлакоблок дома

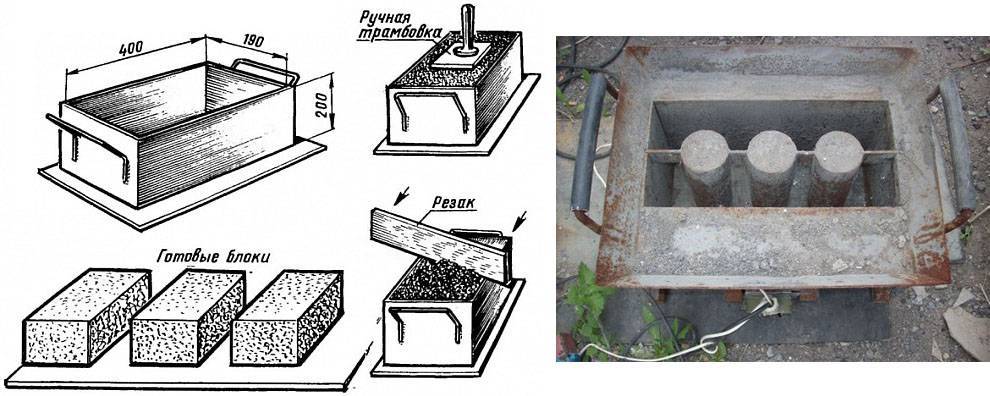

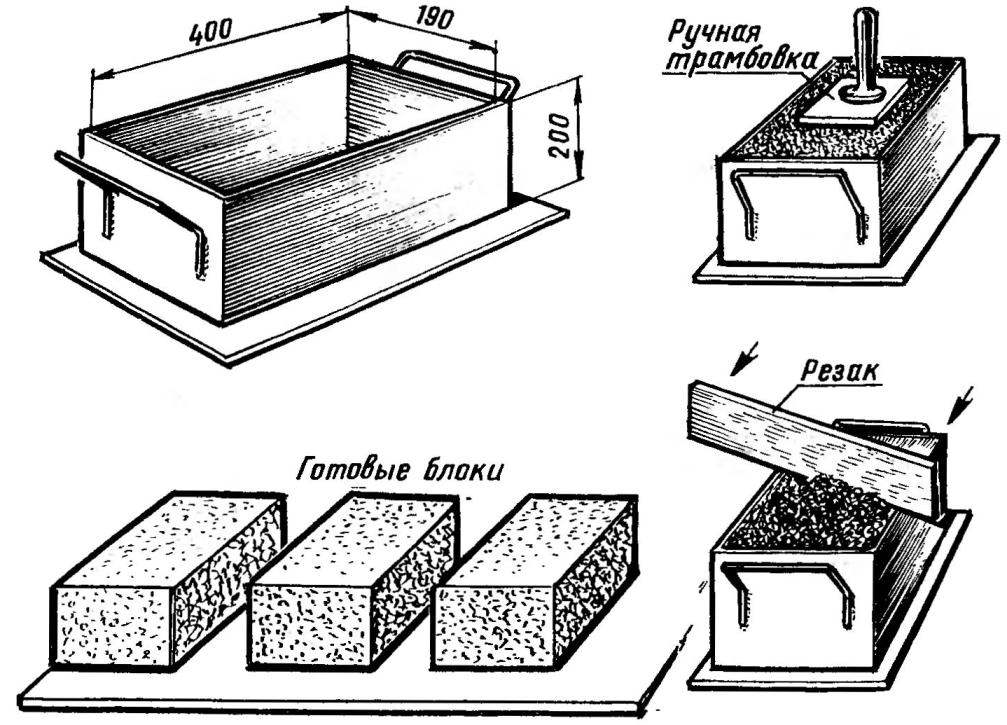

Принцип производства шлакоблока прост – это заливка бетонной смеси в опалубку:

- Для приготовления рабочей смеси перемешивают цемент, наполнители и воду. Наполнители предварительно просеивают для удаления крупных и инородных фрагментов. Объем воды не должен быть слишком большим, чтобы смесь имела полусухую консистенцию (на профессиональном сленге ‑ «гарцовка»). Пример типичной пропорции для шлакоблока повышенной прочности: наполнитель – 7 частей, крупнозернистый песок – 2 части, гравий средней фракции или гранитный отсев – 2 части, полторы части цемент, и 3 воды.

- Форма (матрица) загружают рабочей смесью, максимально уплотняют вибропрессованием или набивкой. После уплотнения смесь досыпают до нужного объема и повторно уплотняют.

- Сформированный блок аккуратно освобождают из формы.

- Сушат шлакоблок в естественных условиях. Через сутки блоки можно аккуратно переместить с площадки формования на место складирования, через 5–7 дней блоки будут готовы к использованию в строительстве. Использование пластификатора позволяет ускорить твердение – уже через 6–8 часов шлакоблок можно перемещать на склад. Максимальную прочность блоки приобретают через месяц, предпочтительные условия – высокая температура и влажность.

Материалы для производства шлакоблока

Шлакоблок — это один из самых дешевых строительных материалов, предназначенный для возведения стен легких конструкций. Многие желающие построить здание из этих блоков сначала задумываются о том, как изготовить раствор для кладки шлакоблока, и лишь затем понимают, что не только раствор, но и сами блоки можно сделать самостоятельно. Данный материал в основном не используется для возведения жилых домов и более употребим для возведения гаражей, сараев, пристроек, веранд и так далее.

Шлакоблок — это строительный материал который предназначен для строительства стен легких конструкций.

На любом рынке можно приобрести готовый шлакоблок, но в регионах, где есть большое количество сырья, то есть шлака, более выгодно самостоятельно делать блоки. Стоит отметить, что в качестве наполнителя может использоваться не только шлак, но и практически любой сыпучий строительный материал. Самым хорошим вариантом наполнителя считается керамзит, но в данном случае стоимость блоков будет чрезвычайно высока.

Стандартные размеры шлакоблока

Вода, наполнитель, цемент и пластифицирующая добавка — это все, что нужно для производства шлакоблока в домашних условиях

Казалось бы, что все просто, и нужно лишь смешать ингредиенты, но на самом деле очень важно правильно соблюсти соотношение всех компонентов. Все дело в том, что при несоблюдении пропорций, продукт имеет меньшую прочность и срок службы

Результаты неправильного приготовления смеси для шлакоблока становятся очевидны уже через несколько лет, когда блоки буквально рассыпаться на глазах.

На материалы, использующиеся для производства блоков, нужно обратить особое внимание. К примеру, в качестве наполнителя в основном используются:

- шлак;

- песок;

- опилки;

- щебень;

- гипс;

- керамзит;

- кирпичный лом.

При производстве шлакоблоков также особое внимание нужно уделить выбору цемента. В большинстве случаев при изготовлении шлакоблока может быть использован цемент почти любой марки, но наиболее оптимальными вариантами являются цементы марки М400 и М500

Расход цемента может серьезно варьироваться в зависимости от состава.

Когда речь идет о скрепляющем материале, лучше не экономить, так как шлакоблок, при подготовке которого использовались низкие марки цемента, как правило, не может выдерживать существенных тяжестей и плохо переносит различные атмосферные явления, поэтому поверхности ребер блоков просто обсыпаются. Существует несколько вариантов смесей, поэтому стоит рассмотреть подробнее этот аспект производства блоков.

Таблица пропорций для изготовления шлакоблока.

Считается, что пропорции раствора представленного следующими показателями: 1 часть цемента, 3 части песка, 5 частей шлака и 0,5% воды от общего объема цемента, наиболее оптимальны.

Данное соотношение верно, если используется настоящий шлак, который является продуктом отхода металлургических предприятий. Чтобы сделать качественный, прочный шлакоблок по данным пропорциям, необходимо брать шлак серого оттенка и использовать его в качестве наполнителя.

При желании можно делать шлакоблок и без использования песка, пропорции в этом случае будут составлять 1:9, то есть 1 ч. цемента на 9 ч. металлургического шлака. Расход воды не увеличивается и составляет 0,5 % от общего объема цемента.

При использовании других сыпучих материалов применяются следующие пропорции: 4 ч. наполнителя, 1 ч. цемента, 4 ч. мелкого отсева имеющегося наполнителя, 0,5% воды от общего объема цемента. Кроме того, в любой вариант состава желательно, хотя и необязательно, добавлять пластифицирующую добавку, которая значительно улучшит показатели производимого материала. Помимо всего прочего, различные добавки позволяют добиться максимально ровных форм готового продукта, что облегчает процесс кладки шлакоблока при строительстве сооружения.

После замеса стартовой смеси сразу происходит заливка форм, причем данный этап не стоит затягивать, так как процесс застывания крайне короток. Несмотря на то что застывание происходит быстро, все блоки должны еще некоторое время отлежаться, чтобы приобрести нужную прочность. После производства готовых блоков можно задумываться о том, как приготовить раствор для кладки готовых блоков.

Технология изготовления шлакоблока своими руками

Шлакоблок – современный строительный материал, который пользуется огромной популярностью при возведении различных конструкций. Он отличается своей прочностью, надежностью, способностью сохранять тепло. Эти все характеристики будут перенесены на здания и конструкции, которые вы собираетесь строить. Этот строительный материал отличается своей малой стоимостью, что делает его еще более популярным. Но, несмотря на это, его можно еще удешевить простым способом. Сегодня мы расскажем вам, как сделать шлакоблок в домашних условиях.

Состав шлакоблока уникален, и в то же время очень прост. Шлакоблок является очень доступным строительным материалом, который можно сделать своими руками, а потом взять, и построить стену из шлакоблока, тоже своими руками, даже без опыта в строительной сфере. По сравнению с кирпичом или другими строительными материалами, делать шлакоблок можно в домашних условиях, не имея никаких специальных приспособлений (кроме станка для шлакоблока) и умений. Сейчас мы расскажем и покажем вам как это сделать.

ШАГ 1: материалы. Чтобы начать производство этого строительного материала нам нужно определиться, какие материалы понадобятся нам для этого дела. Если вы хотите получить надежные блоки, то не стоит экономить на материалах, ведь это может сыграть с вами злую шутку в дальнейшем.

Песок. Чистый песок, без лишних включений. Крупная фракция.

Шлак. Для изготовления шлакоблока обязательно нужно брать доменный шлак, ведь он обладает нужными характеристиками прочности, и не разрушается под воздействием влаги.

Гравий. Также необходим для увеличения прочностных характеристик шлакоблока.

Цемент

Основное внимание нужно уделить цементу. Ведь от него зависит дальнейшее формирование блока. Для формирования надежных блоков нужно использовать цемент марки 400

Из такого цемента делаются самые лучшие строительные материалы, которые способны выдерживать абсолютно любые погодные условия, нагрузки и прочее

Для формирования надежных блоков нужно использовать цемент марки 400. Из такого цемента делаются самые лучшие строительные материалы, которые способны выдерживать абсолютно любые погодные условия, нагрузки и прочее.

Выше мы представили перечень необходимых строительных материалов, которые будут необходимы вам при создании шлакоблока. Помимо всего этого нужна будет вода, станок для шлакоблока, бетономешалка. Без бетономешалки можно обойтись, а вот без станка будет тяжело. Если вы собираетесь делать шлакоблоки без станка, то они могут получиться у вас, только неправильные. Вибрационный станок способствует равномерному распределению раствора в форме. За счет этого увеличивается прочность блока.

ШАГ 2: пропорции. Если вы не знаете, как правильно сделать шлакоблок, то это не беда. У каждого мастера существуют свои пропорции, но есть одна, стандартизированная инструкция, которая подойдет и вам. И так, для приготовления правильного раствора нам понадобится:

- 7 частей шлака;

- 2 части песка;

- 2 части гравия;

- 1,5 части цемента;

- 1,5 – 3 части воды.

Это самый оптимальный вариант рецепта по изготовлению шлакоблока, который используется уже не один десяток лет. По нему мы и будет действовать.

ШАГ 3: готовим смесь. Далее все материалы нужно смешать в нужных пропорциях в бетономешалке. Можно делать это и вручную, но лучше в бетономешалке. Засыпаем все материалы строго по пропорции в бетономешалку, заливаем все водой, и запускаем двигатель. После того, как смесь будет однородной (это легко определить невооруженным взглядом) начинаем засыпать ее в формы, или в станок.

В этой статье мы расскажем и покажем вам, как сделать шлакоблок своими руками в домашних условиях, не имея никакого опыта в строительстве. Мы предполагаем, что у вас есть в наличии вибрационный станок для, но если такого нет, то можно попробовать сделать специальную форму, в которой мы будет делать наши блоки. Этот метод не такой эффективный, как со станком, но тоже имеет право на жизнь.

Состав смеси для изготовления строительного материала

Основа состава для изготовления шлакоблоков – это шлак. Это отход металлургического производства, образованный после отделения металлических компонентов из руды. Он подразделяется на два вида:

- гранулированный;

- негранулированный.

Первый вид входит в состав бетона для шлакоблока. Его называют граншлак. Вторая разновидность материала применяется для других целей – изготовление тротуарной плитки, дорожных покрытий.

В зависимости вида производства различают следующие подвиды шлака:

- отходы, образующиеся при сгорании угля;

- отходы черной металлургии;

- отходы цветной металлургии.

При изготовлении шлакоблока своими руками в составы бетонов не рекомендуется вводить отходы от сгорания топлива, так как они токсичны.

Материалы для изготовления шлакоблоков

Существует стандартный рецепт бетона для шлакоблока, который видоизменяется, в зависимости от сферы и целей применения. В классическую рецептуру входят компоненты:

- шлак;

- песок;

- гравий;

- цемент;

- вода;

- пластификатор.

В таблице даны рекомендованные характеристики и соотношение материалов, применяемых при изготовлении шлакоблоков.

| материал | характеристики | соотношение (в частях) |

| шлак | · крупный; · гранулированный; · просеянный | 7 |

| песок | · крупный; · речной | 2 |

| гравий/щебень | фракция – от 5 до 15 мм | 2 |

| цемент | М 400 – М 500 | 1,5 |

| вода | 1,5 – 2,5 | |

| пластификатор для бетона | при отсутствии заменяют клеем ПВА, гипсом | по рекомендации производителя |

Количество воды зависит от метода производства строительного материала. При применении способа без прессования, когда смесь помещают в форму, требуется до 3 частей воды.

Для улучшения качеств раствора в него добавляется пластификатор. За счет него блоки не трескаются во время просушивания.

При изготовлении шлакоблоков рекомендуется рассчитать расход цемента заранее. Чем выше его качество, тем меньше его расход. Цемента М 500 расходуется на 10 – 15 % меньше, чем цемента М 400. Использование цемента низкого качества не рекомендовано, потому что полученные шлакоблоки будут ломкими.

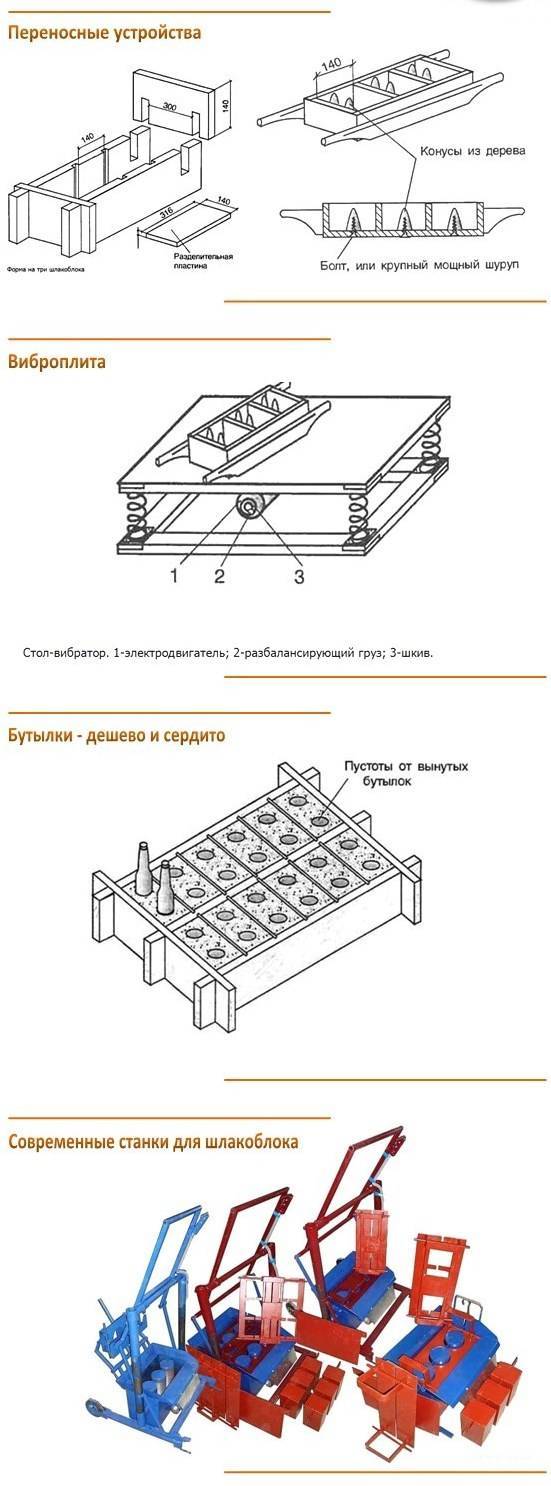

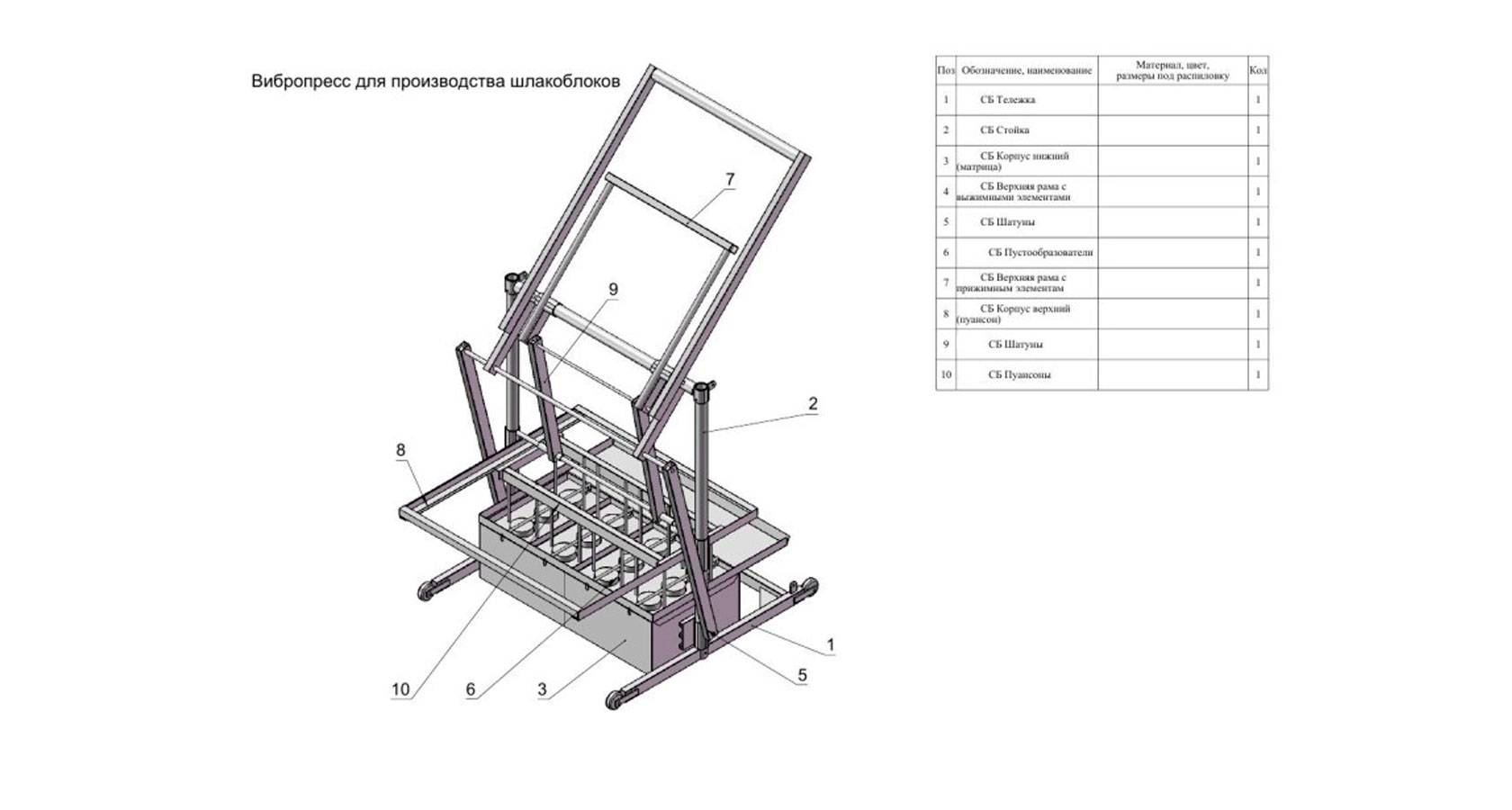

Оборудование для производства шлакоблока

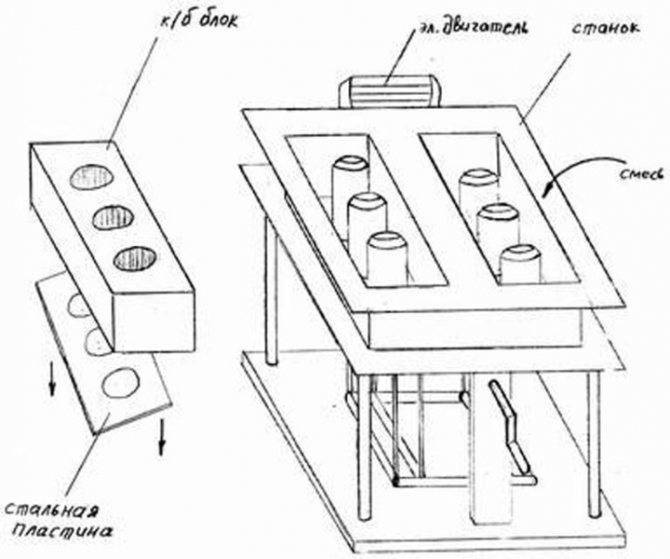

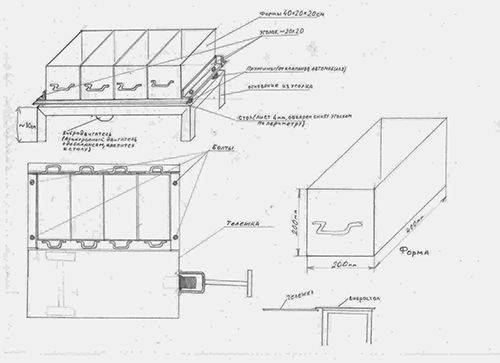

Производство шлакоблока на специальном оборудовании не составит большого труда. Процесс отлива на станке для производства шлакоблоков происходит следующим образом:

- Подготавливается рабочая смесь, состоящая из цемента, воды и наполнителей. Последние необходимо пропустить через сито, удаляя крупные ингредиенты. Вода не должна полностью заполонить раствор, наполнитель держится на полу в сухом состоянии. Консистенция выбирается самостоятельно, в зависимости от типа производства.

- Смесь загружается в форму, уплотняется набивкой или специальным прессом для шлакоблока. В процессе необходимо следить за количеством смеси, при уплотнении она сжимается.

- После чего, приготовленный формы блок изымается из формы.

Автоматическое производство шлакоблоков

Процесс сушки происходит в естественных условиях, через 24 часа возможно перемещать готовый материал на склад. Использование в строительстве доступно в течении неделе после производства, полное затвердевание наступает в течение месяца. Специальные добавки позволяют ускорить процесс затвердевания, максимальная влажность и прямые солнечные лучи позволять твердеть шлакоблоку быстрее.

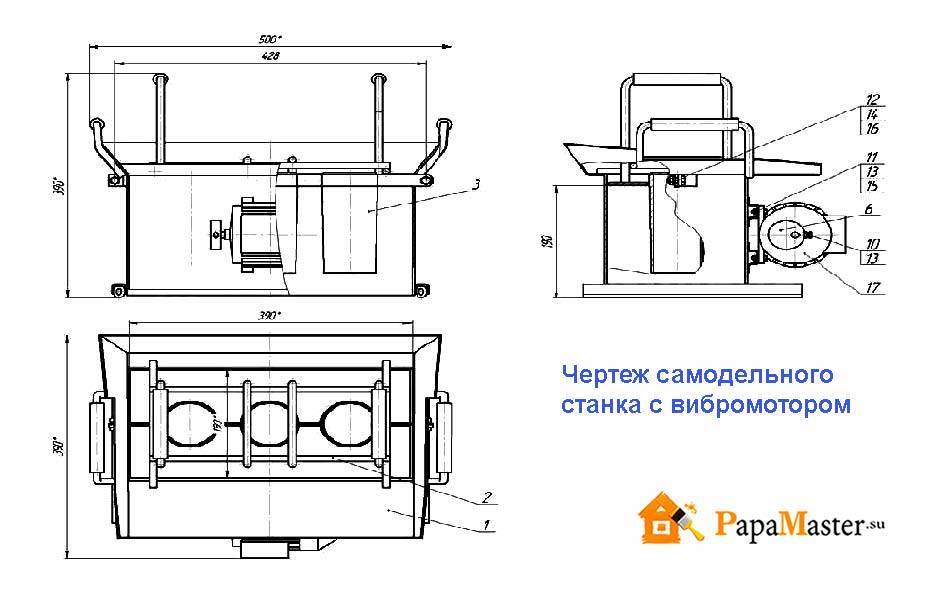

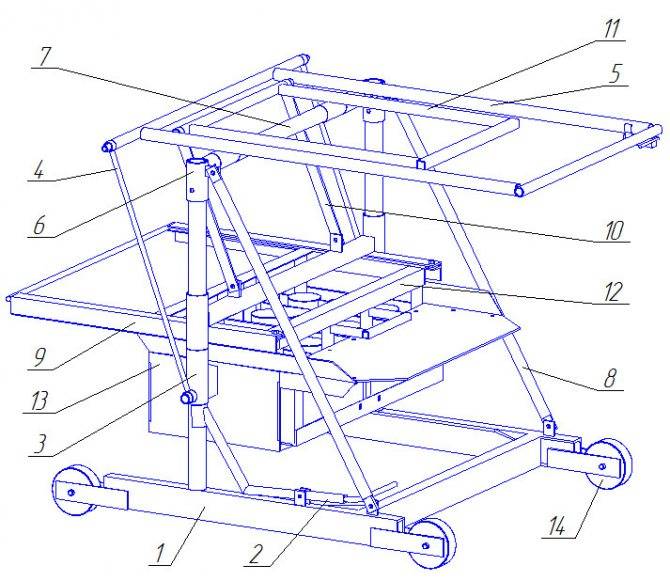

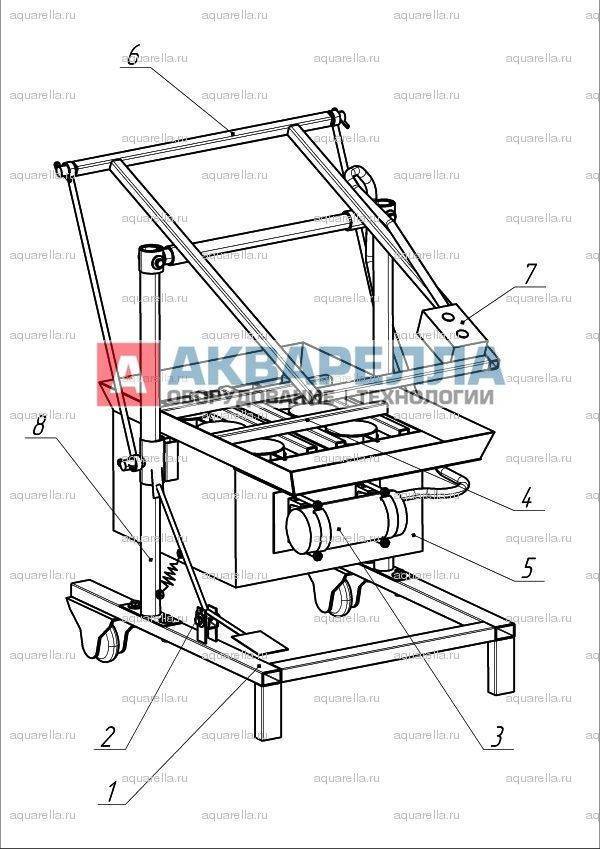

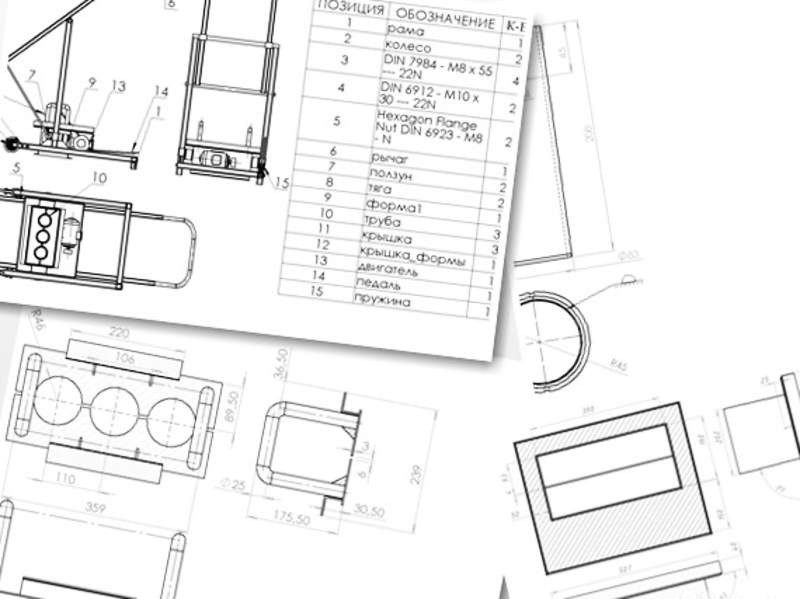

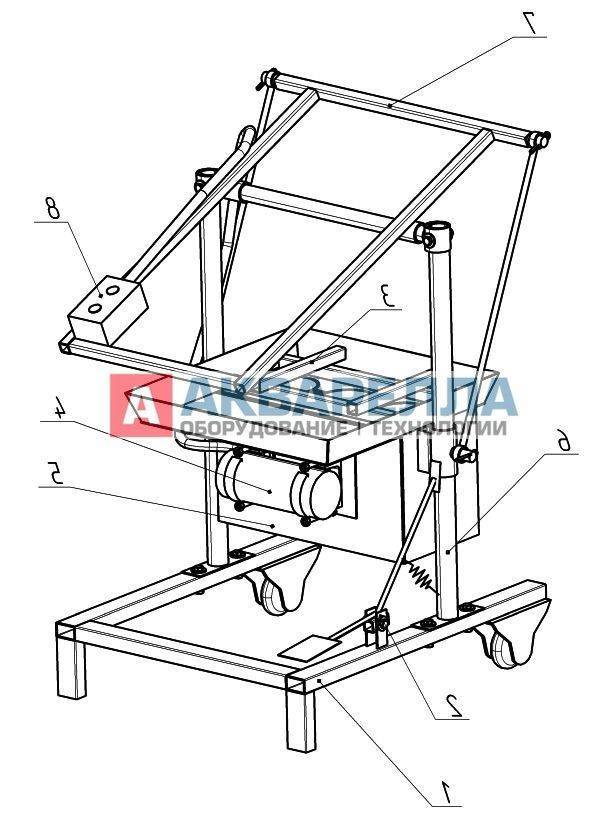

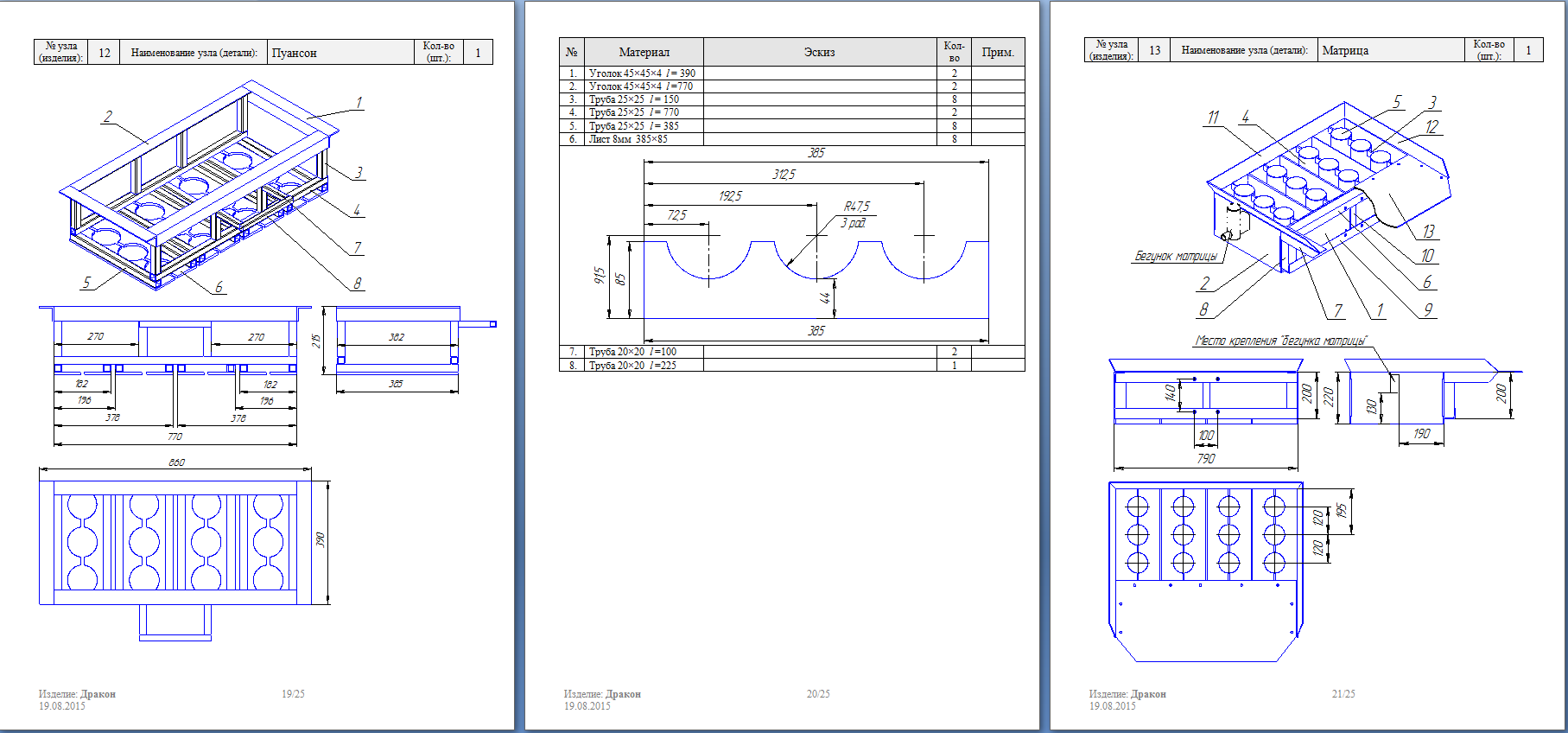

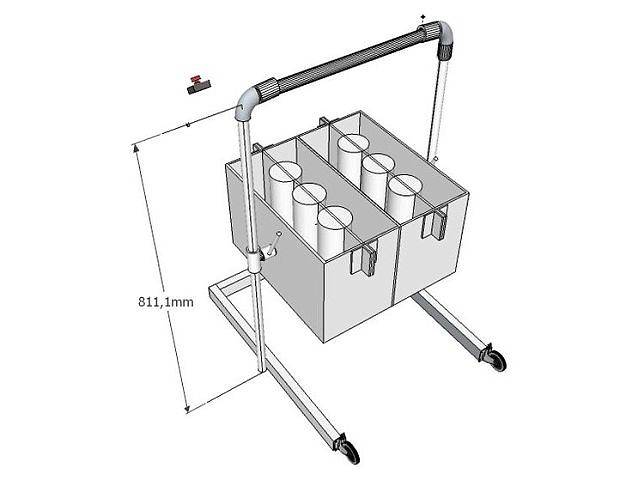

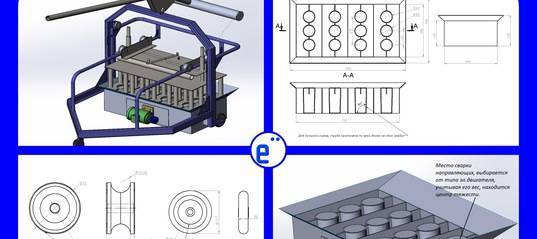

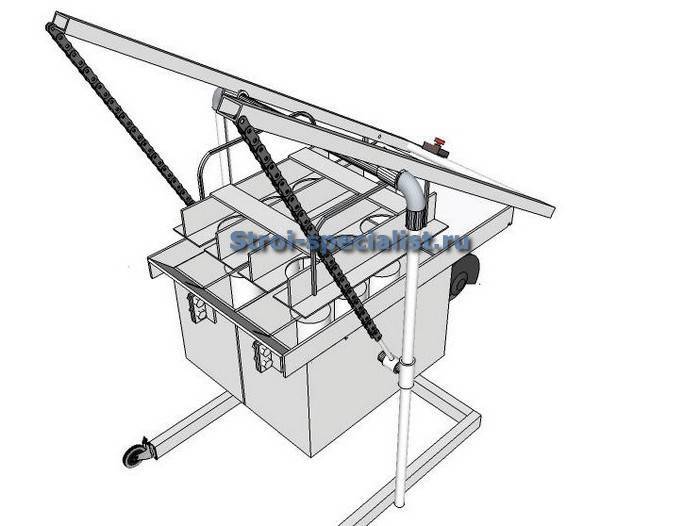

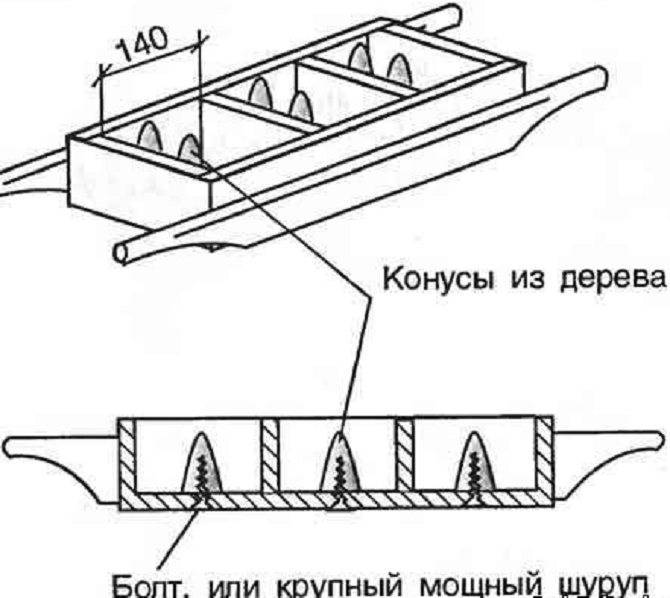

Существует множество конструкций, оборудования, станков для производства шлакоблоков. Самостоятельно изготовить станок представляется возможным при использовании следующих элементов:

- подготовленная шлакоблочная матрица для формовки раствора;

- необходимые материалы и инструмент;

- вентилируемое помещение с выравненным полом.

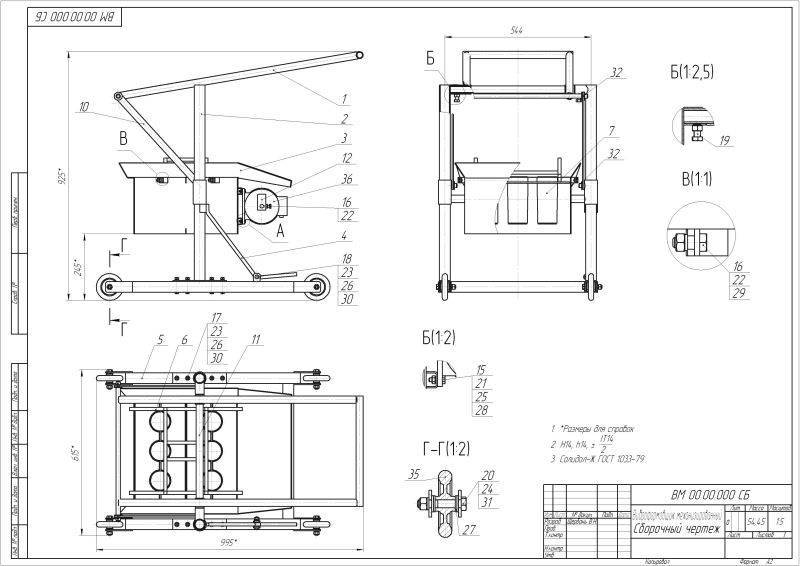

Предлагается множество разновидностей конструкций станков для изготовления своими руками, чертежи которых, доступны на просторах сети

Важно перед изготовлением подсчитать необходимые объёмы производства, для собственных нужд достаточно произвести оборудование простого типа

Небольшой объем производиться изготовленной вручную матрицей. Материал может быть любой доступный – от твердых пород дерева до листового металла. Такой процесс требует утрамбовки материала вручную. Шлакоблочные станки имеют модификацию с вибромотором, который значительно сохранит трудовые затраты при производстве, ускорит процесс. Включенный электродвигатель с вибро конструкцией на несколько секунд позволяет заполнить объём в формы, досыпая вовремя наполнитель.

Для того, чтобы изготавливать продукт не только в использовании собственных нужд, понадобится полноценный станок для шлакоблоков. Конструкция потребует наличия в арсенале следующих инструментов:

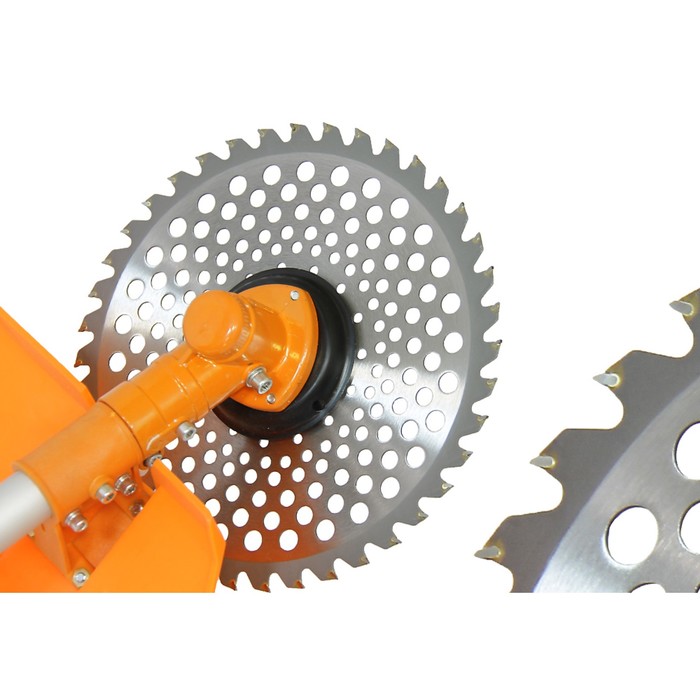

- углошлифовальная машинка;

- сварочный аппарат;

- инструмент для разметки.

Согласно чертежам, конструкция сваривается и обрабатывается болгаркой. Устройство станка для изготовления шлакоблоков может содержать вибромотор, прикрепленный в нижней части. Для удобства выводится пульт управления и зажимной механизм.

Форма станка

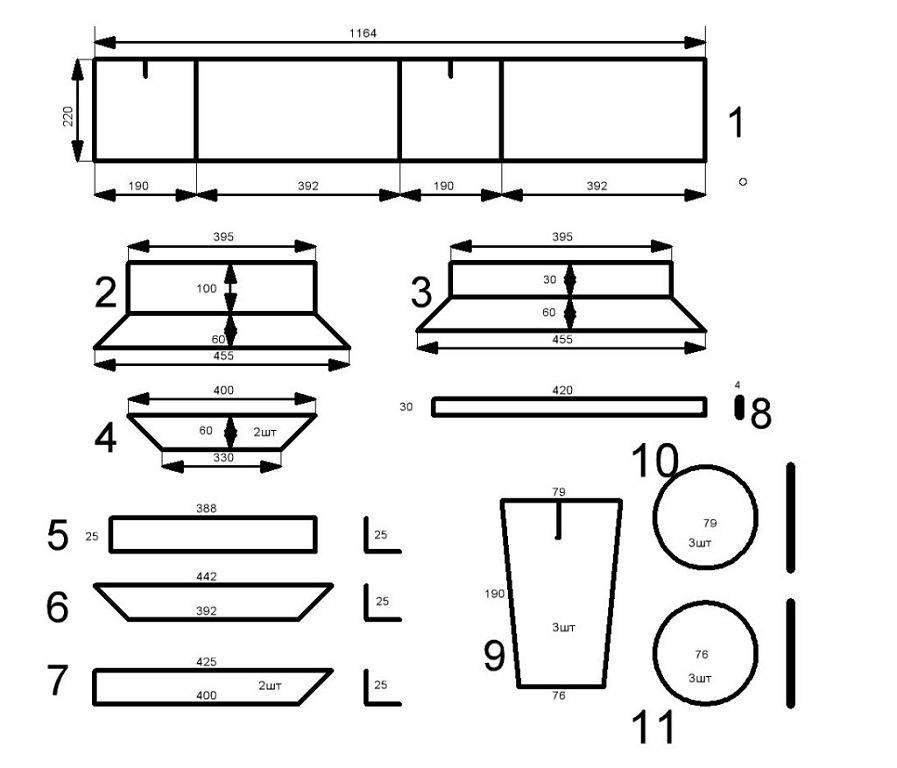

Заливка подготовленной смеси производится в форму. Шлакоблочный станок, изготовленный своими руками, требует правильно размеченной формы при заливке, открытая полость готового продукта имеет в составе 30% площади. Материалы формы:

- металлический уголок;

- стальной лист 5 мм;

- трубы диаметром 8 см.

Формы шлакоблочного станка

Каркас формы приготавливается из листового металла, разметка производится в соответствии с двойным размером детали. На подвесных пластинах устанавливаются трубы для заполнения технологических пустот блоков, края станка закрываются. Роль пластин в виде ограничителя, который выступает при работе устройства вибрирования. Крышка изготавливается под форму с отверстиями, диаметр которых должен быть немного больше самих труб. Ручки, установленные с разных сторон служат для подъема и опускания механизма.

Преимущества изготовления станка своими руками

Преимущества самодельного устройства:

- Станок для изготовления шлакоблоков, сделанный своими руками, стоит дешевле покупного.

- Удешевление доставки. Если во время стройки нужно пополнить запас блоков, можно изготовить недостающие стройматериалы прямо на стройплощадке. Это особенно удобно, если стройка ведется за городом. Не придется ехать в магазин, загружать и выгружать материалы.

- Не нужно покупать шлакоблоки с запасом. Можно изготовить их с точностью до одной штуки.

- При самостоятельном производстве шлакобетонных изделий легко контролировать входящие в раствор компоненты. Это страховка от некачественных стройматериалов. Можно быть уверенным, что шлакобетонный раствор не содержит токсичных или других вредных компонентов.

- После окончания строительных работ вибростанок можно продать.

Как сделать вибростанок?

Изготовление шлакоблока в домашних условиях способом отливки занимает довольно много времени. Качество полученных изделий несколько уступает тому, которое может быть получено при использовании метода вибропрессования. Но для этого требуется специальное оборудование — станки для шлакоблоков, которые можно купить или изготовить самостоятельно.

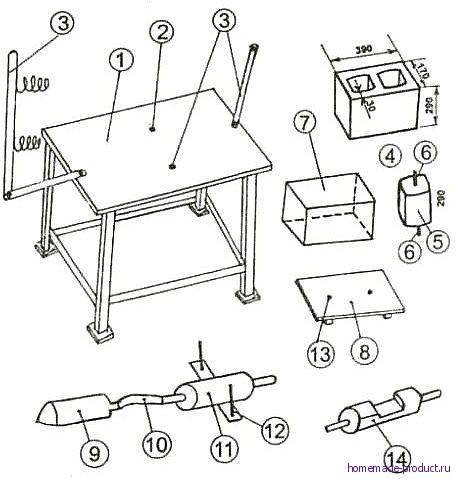

Самая доступная и простая установка — вибростол. Для создания такого станка для шлакоблоков своими руками потребуются:

- доски или металлопрофиль для основания;

- плита из металла или деревянный щит;

- мотоциклетные амортизационные пружины;

- двухвальный электродвигатель мощностью 0,5-0,7 кВт.

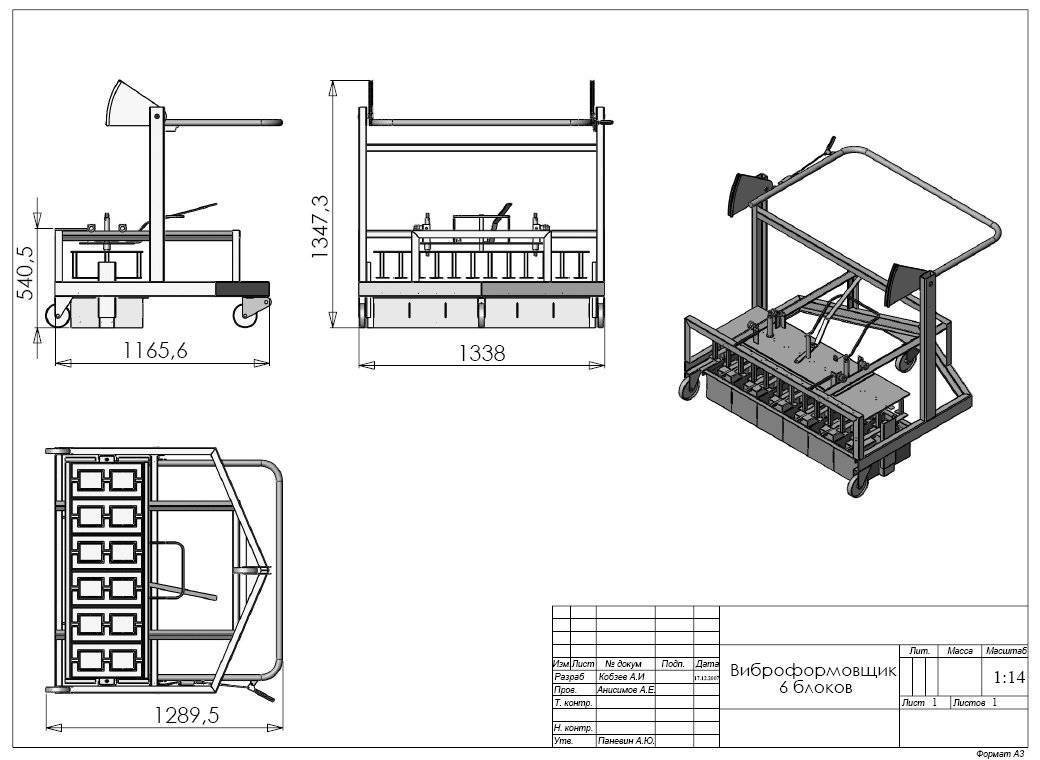

Чтобы построить станок для производства шлакоблоков своими руками, потребуются и рабочие инструменты: дрель, болгарка или пила, сварочный аппарат и пр. Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

На нижней стороне столешницы требуется жестко закрепить электродвигатель. Для того чтобы при его работе создавалась вибрация нужной частоты и силы, на валы двигателя надо установить эксцентрики. Это могут быть металлические пластины с отверстием, смещенным относительно центра или шкивы, на которые с одного края наварен небольшой груз.

Назначение этих деталей состоит в том, чтобы разбалансировать равномерное вращение вала и создать при его работе вибрацию, которая будет передаваться столешнице, закрепленной на пружинах. Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности двигателя и числа оборотов.

Форма с залитым раствором устанавливается на столешницу. При включении двигателя и производимой им вибрации раствор уплотняется и немного оседает. Изготовление шлакоблоков своими руками при помощи такого станка требует заполнения матрицы с небольшим излишком. Прессование на вибростоле производится до тех пор, пока уложенный в форму бетон не приобретет прочность, позволяющую снять опалубку и перенести изделия со столешницы на место сушки. Для самодельного станка это время лучше определить экспериментально.

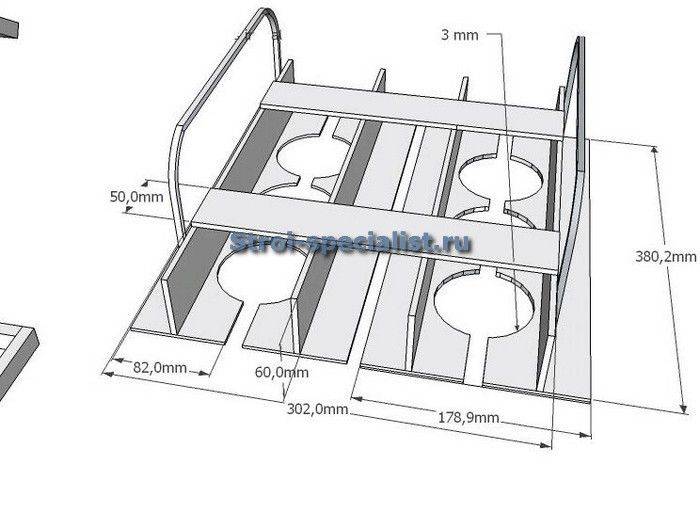

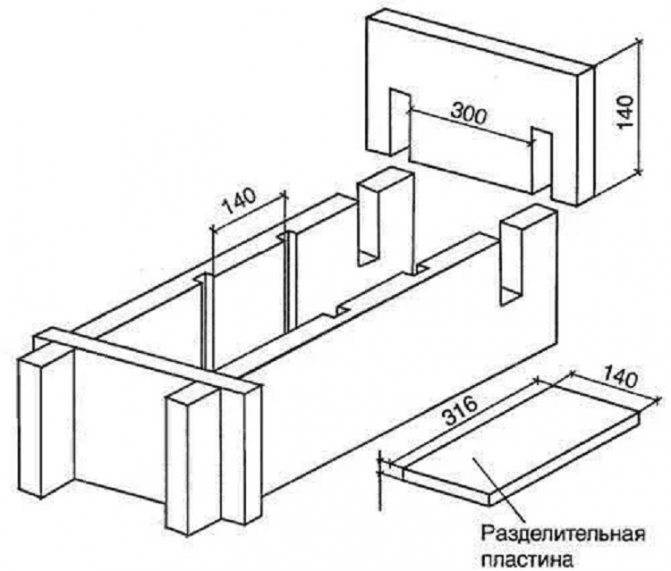

Для более сложной модели станка будет нужен листовой металл толщиной 2-3 мм и сварочный аппарат. В этом случае из металла надо сварить короб нужной величины с ячейками или одинарный, для изготовления 1 блока. Размеры, указанные на чертеже (рисунок), позволяют получить изделие стандартного размера 20х20х40 см.

Станок для изготовления шлакоблоков

Короб не имеет дна и нуждается в установке на ровном основании (металлической пластине). На его боковые (короткие) стороны для устойчивости можно дополнительно наварить 2 отрезка трубы, длиной больше, чем ширина ящика. Это позволит сооружению не опрокидываться при вибрации. На верхний периметр наварены бортики, которые позволяют аккуратно заполнить матрицу.

Образователи пустот в этом случае расположены сверху и представляют собой круглые или квадратные в сечении металлические детали. Их ширина по мере углубления в полость матрицы должна становиться меньше, образуя перевернутый конус или пирамиду. Это необходимо для легкого снятия короба с изделия. Образователи пустот закреплены на стенках короба узкой металлической полосой.

Внутри короба на расстоянии 20 см от нижних кромок приварены 2 ограничителя для прижимной пластины. Пластина должна иметь ручки для снятия ее с изделия и прорези в форме сечения образователей пустот.

К внешней стороне матрицы прикреплен электродвигатель с эксцентриками. При работе двигателя в течение 5-15 с масса бетона, залитая в короб, прессуется. Прижимная пластина постепенно опускается на ограничители.

Особенности материала

Шлакоблок – это такой строительный материал, который зарекомендовал себя как один из наиболее долговечных и неприхотливых. Он имеет немалые габариты, особенно если поставить рядом обычный кирпич. Изготовить шлаковые блоки можно не только в заводской обстановке. Некоторые мастера берутся за такую работу в домашних условиях. Если четко придерживаться технологии, получаются качественные и крепкие блоки, из которых можно построить дом или какую-либо надворную постройку.

Если было принято решение о самостоятельном изготовлении подобной продукции, то следует учесть ряд ее особенностей.

- Шлакоблок – пожаробезопасный материал. Он не воспламеняется сам, и не усиливает уже действующее пламя.

- Из действительно качественных блоков получаются долговечные и устойчивые дома/хозяйственные постройки. Таким строениям не навредят ни суровые климатические условия, ни ураганы, ни постоянные порывистые ветра.

- Ремонт шлакоблочных построек не требует лишних сил и свободного времени – все работы возможно провести в короткие сроки.

- Шлакоблоки отличаются и своими крупными размерами, благодаря которым постройки из них возводятся очень быстро, что радует многих строителей.

- Данный материал отличает долговечность. Здания, построенные из него, могут простоять более 100 лет, не утратив прежних характеристик.

- Еще одной особенностью шлакоблока является его шумоизоляционная составляющая. Так, в жилищах, изготовленных из данного материала, нет назойливых уличных шумов.

- Производство шлакоблоков осуществляется с применением различного сырья, поэтому подобрать оптимальную продукцию возможно для любых условий.

- Отличает шлакоблок и то, что он не подвергается нападкам разного рода паразитов или грызунов. Кроме того, он не подвергается гниению, поэтому его не приходится промазывать антисептическими растворами и другими подобными составами, предназначенными для защиты основы.

- Несмотря на приличные габариты, такие блоки имеют небольшой вес. Данную особенность отмечают многие мастера. Благодаря легковесности эти материалы возможно беспроблемно перемещать с одного места на другое, не вызывая кран. Однако нужно учесть, что некоторые разновидности такой продукции все же являются достаточно тяжелыми.

- Шлакоблоку не страшны низкие температуры.

- Отличает данные блоки и их высокая теплоемкость, благодаря которой из них получаются уютные и теплые жилища.

- Скачки температур не наносят вреда шлакоблоку.

Шлакоблочные постройки обычно отделывают декоративными материалами, чтобы придать более эстетичный вид

Однако тут очень важно помнить, что шлакоблок нельзя покрывать обычной штукатуркой (любые «мокрые» работы с данным материалом проводить не следует). Также можно использовать особый декоративный блок, который нередко применяют вместо дорогостоящей облицовки.

При работе со шлакоблоком важно брать в учет одну важную особенность – такой материал характеризуется большим водопоглощением, поэтому его нужно защищать от контакта с влагой и сыростью

В ином случае блоки со временем могут разрушиться.

К сожалению, геометрия шлаковых блоков оставляет желать лучшего. Именно поэтому, выкладывая перекрытия из такого материала, вам придется постоянно корректировать отдельные элементы – подрезать их и пилить.

Шлакоблоки имеют относительно низкую стоимость.

Оборудование для производства блоков

Если задача заключается в возведении небольшой постройки, то шлакоблоки можно создавать в простых формах с бутылками. Если же масштабы строительства гораздо крупнее, то здесь придётся воспользоваться вибростанком, в том числе самодельным. Изготовить хорошее оборудование можно из подручных материалов. Это существенно сэкономит ваше время и снизит расходы на покупку дорогих деталей.

Если задача заключается в возведении небольшой постройки, то шлакоблоки можно создавать в простых формах с бутылками. Если же масштабы строительства гораздо крупнее, то здесь придётся воспользоваться вибростанком, в том числе самодельным. Изготовить хорошее оборудование можно из подручных материалов. Это существенно сэкономит ваше время и снизит расходы на покупку дорогих деталей.

В настоящее время подходящие чертежи и пошаговое руководство имеются в свободном доступе в интернете, поэтому найти их может любой желающий. Для успешной работы необходимо приобрести высокооборотный электрический двигатель, оборудованный двумя валами и мощностью 0,5−0,7 кВт, лист стали диаметром не меньше трёх миллиметров, а также арматуру с диаметром от 12 миллиметров. В качестве дополнительных деталей применяются пружины, металлические уголки или швеллеры.

Перед началом работ вы должны изучить описание чертежей и приступить к подготовке металлических элементов. Из полученного сырья создают форму для блоков и каркас вибростола. Электрический мотор используется в роли виброинструмента. Его устанавливают на раме с поддоном, дополняя специальными держателями, которые обеспечивают непрерывный контакт с формой-матрицей. Созданные своими руками модели значительно дешевле магазинных. К тому же их можно модернизировать путем применения передвижной платформы, что облегчит дальнейшую эксплуатацию оборудования на строительной площадке.

Себестоимость самодельных шлакоблоков определяется их типом (фундаментные, теплоизолирующие, стеновые) и конструкцией (пустотелый, полнотелы). На этот показатель влияют еще размеры, разновидность наполнителя и ряд других факторов. Если использовать недорогое самодельное оборудование, можно запустить массовое производство материала, себестоимость которого составит 15−20 рублей за единицу. Розничная стоимость равна 25−50 рублей. В результате домашнее производство обойдётся примерно в два раза дешевле, чем покупка в магазине, что позволит сэкономить колоссальную сумму денег.

https://youtube.com/watch?v=t6xDw46lRyg

Общие сведения и требования к строительному материалу

Шлакоблок представляет собой строительный материал, который изготавливают в заводских условиях методом вибропрессования. В качестве основного материала обычно используется бетон. Работа с этим материалом проходит очень быстро, а строение из него будет достаточно теплым.

Стоит ли начинать самостоятельно делать блоки? Если предполагается сделать несколько шлакоблоков для постройки гаража или бани, тогда изготовление шлакоблоков своими руками будет полностью оправданно и позволит сэкономить значительную сумму. Но для возведения дома стройматериала понадобится гораздо больше, поэтому и затраты на покупку необходимых материалов будут существенно выше. В таком случае купить шлакоблоки будет не только разумнее, но и проще.

При изготовлении важно знать требования, которые предъявляются к готовым стройматериалам:

Размер шлакоблоков может различаться в зависимости от конкретных требований Стандартный размер составляет 39х19х18 см. Существуют еще так называемые шлакоблоки для перегородок, или полублоки, их размеры меньше: 39х12х18,8 см. Стандартный вес шлакоблока, в зависимости от вида пустот, может составлять 17-25 кг

Чаще всего в каждом блоке бывает по 3 отверстия.

Для качественного изготовления важно соблюдать требования относительно состава шлакоблока.

Песок предпочтительнее использовать крупный.

Качество цемента должно быть достаточно высоким (М400 или выше).

Шлак лучше брать доменный. Для производства блоков обычно используют шлак – продукт переработки угля

Но из-за активной газификации шлака вырабатывается все меньше, поэтому сейчас его начинают заменять на более дорогой зитобетон.

Использовать специальное оборудование для вибропрессования.

Геометрия – одно из самых важных требований при изготовлении. Если шлакоблок, своими руками изготовленный в домашних условиях, имеет на поверхности неровности, то траты на возведение стен будут более существенными.

Состав смеси

Производство шлаковых блоков в домашних условиях обязывает мастера придерживаться конкретного состава, а также определенных пропорций всех компонентов. Так, вяжущим ингредиентом в данном материале обычно выступает цемент маркой не ниже М400. Что касается наполняющего компонента, то он может полностью состоять из шлака либо быть смешанным. Последний вариант получается, если добавить небольшое количество щебенки, песок (простой или керамзитный), колотый кирпич и керамзит мелкой фракции.

При изготовлении шлакоблоков нужно соблюдать такие пропорции:

- 8-9 частей наполняющего компонента;

- 1.5-2 части вяжущего ингредиента.

К примеру, из 9 частей не меньше 6 приходится именно на этот компонент, а остальной объем приходится на щебенку и песок. В теории при самостоятельном изготовлении допустимо использовать бетонный или кирпичный бой, отсев.

Стандартными пропорциями шлакоблока являются:

- 2 части песка;

- 2 части щебенки;

- 7 частей шлака;

- 2 части портландцемента маркировкой М400.

Что касается воды, то ее принято добавлять в примерном соотношении 0.5 части. В результате получается полусухой раствор. Чтобы убедиться в его высоком качестве, нужно взять небольшую горсть и кинуть на жесткую поверхность. Если брошенный комок рассыпался, но в условиях сжатия снова обрел прежнюю форму, то состав можно считать пригодным для дальнейшего применения.

Если же планируется получение цветного шлакоблока, то рецепт дополняется крашеным мелом или кирпичной крошкой. Чтобы повысить прочностные характеристики данного материала, применяют специальные пластификаторы. В некоторых случаях обращаются к добавлению гипса, золы или опилок.

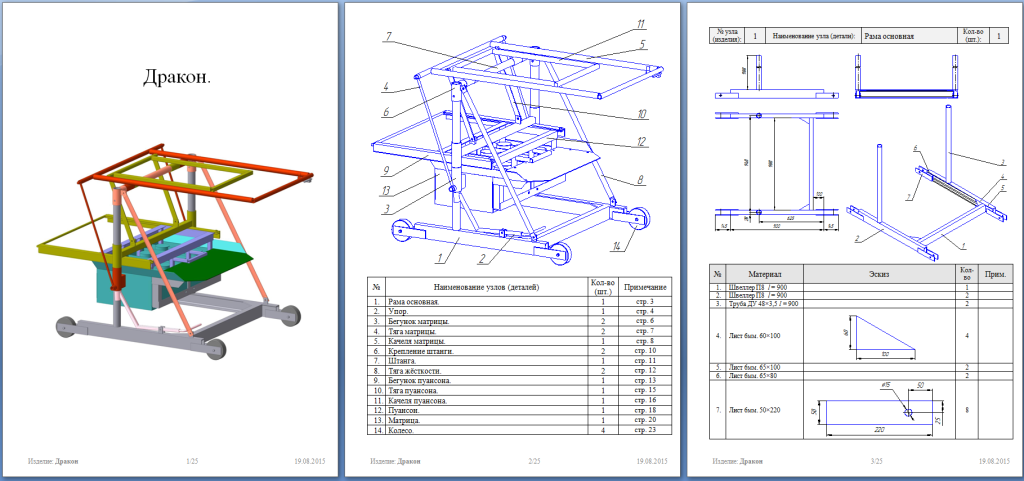

Как сделать своими руками станок для производства шлакоблоков

Так как с использованием вибрационного станка и форм нет особых проблем, то ниже мы рассмотрим вариант с применением самодельного станка для изготовления шлакоблоков. К тому же он имеет существенное преимущество – форма не переворачивается при вытаскивании шлакоблока.

В народе такой станок называют несушка, основной его частью является матрица без дна.

Похожие:

Чтобы сделать такой вибростанок своими руками, нужно изготовить стальные формы (матрицы) из заготовок 400х250 мм и 200х250 мм, сварив их между собой наружным швом. У вас получится матрица размером 400х200х250 мм для изготовления стандартного блока (50мм для утрамбовки).

Далее нужно взять три отрезка трубы (80 мм) длиной 250 мм, они послужат для создания отверстий в блоках. Их располагают внутри формы в ряд строго на равном расстоянии относительно друг друга и стен формы.

Затем они привариваются к стенкам формы и друг к другу заранее подготовленными заготовками 40х40 мм. Сварка данными заготовками ведется только в верхней части формы. Все заготовки делаются из стали толщиной не более 3 мм. Пустотообразователи нужно изготовить конусными, так они не создадут препятствий для выемки сырых блоков. Сделать их можно с помощью токарного станка.

Далее к матрице с длинной стороны крепится вибратор (от 100 Вт) с помощью болтов, которые нужно прочно закрепить с использованием сварки. Сверху вибратора приваривается козырек размером 400х140 мм для защиты от попадания бетона и воды.

По торцам матрицы привариваются планки (профильная труба малого сечения), а по периметру делается набивка из резины. Это придаст нужную устойчивость оборудованию и защитит от преждевременной деформации.

В окончании сверху крепим ручки. На них устанавливаются фиксаторы. Теперь можно заливать раствор и приступать к работе.

Советы и рекомендации

- Чтобы лицевая сторона шлакоблоков получилась более аккуратной и целой, данные материалы для высыхания стоит расположить на ровной резиновой основе.

- Никогда не кладите блоки друг на друга во время их высыхания. В противном случае материалы могут получиться деформированными, а их геометрия вызовет много проблем во время проведения строительных работ.

- Во всех случаях сначала следует сделать чертежи форм и самих шлаковых блоков. Таким образом, удастся избежать многих сложностей, связанных со строительными процессами.

- При заготовке раствора обязательно придерживайтесь требуемых пропорций. Малейшие погрешности могут привести к тому, что блоки получатся слишком хрупкими и непригодными для строительства.

- Прежде чем заливать подготовленный раствор, формы следует протереть. Так получится предупредить прилипание шлакоблоков ко дну и стенкам. Для очистки чаще всего используют солярку, отработанное масло или другие похожие составы.

- Учтите, что скорость затвердевания раствора напрямую зависит от его густоты. Чем состав гуще, тем скорее блоки застынут.

- На период сушки шлаковые блоки рекомендуется накрывать полиэтиленом. Пленка сможет защитить материал от появления трещин в жаркую погоду, а также убережет шлакоблоки от намокания, если вдруг пойдет дождь.

- Если при изготовлении шлаковых деталей вы хотите немного сэкономить, то можно соединить в пропорции 3 к 1 известку и цемент. Не стоит переживать за качество шлакоблоков – от такого состава они не станут менее надежными.

О том, как смастерить шлакоблочный станок на 4 блока, смотрите в следующем видео.