Расшифровка обозначения марок сталей

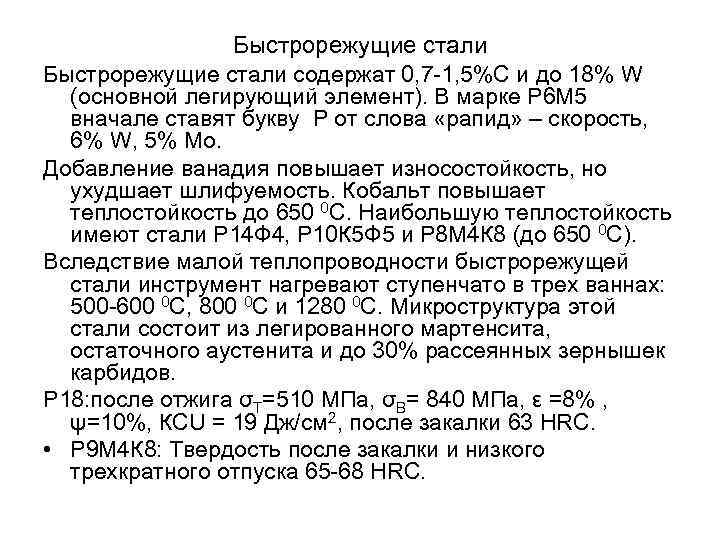

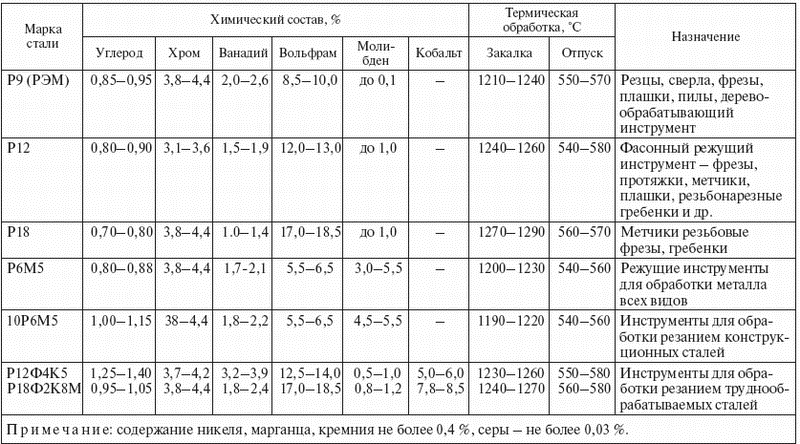

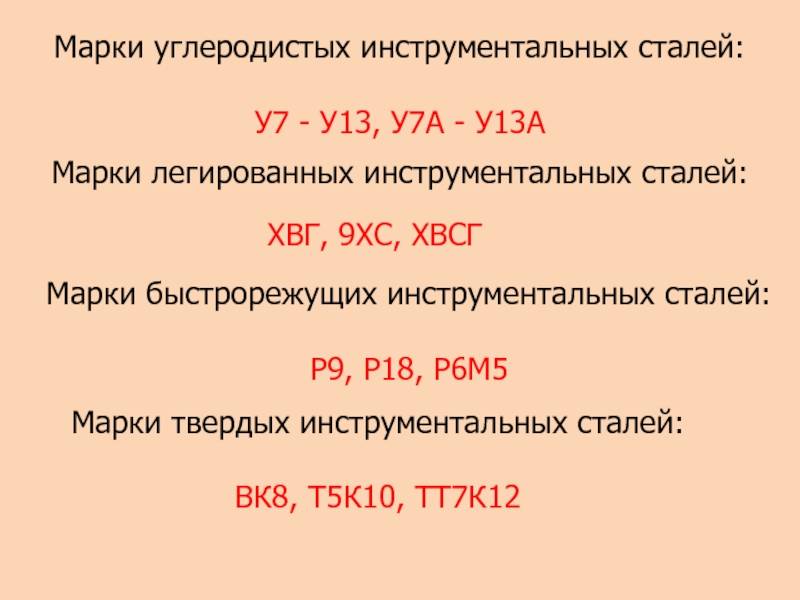

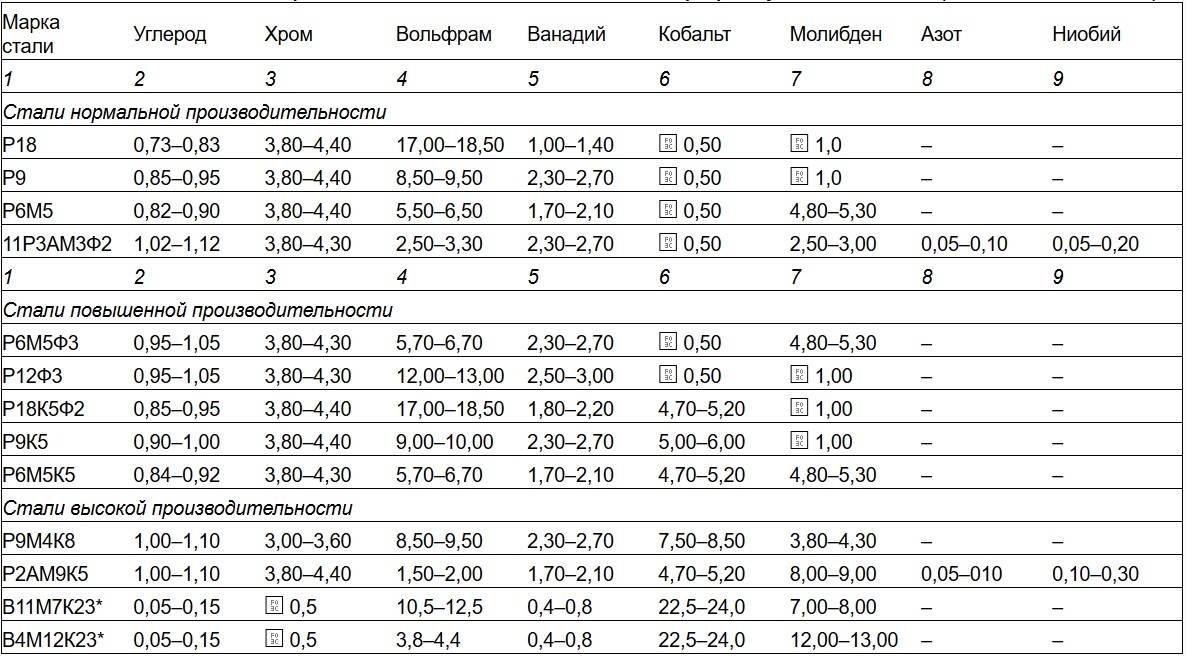

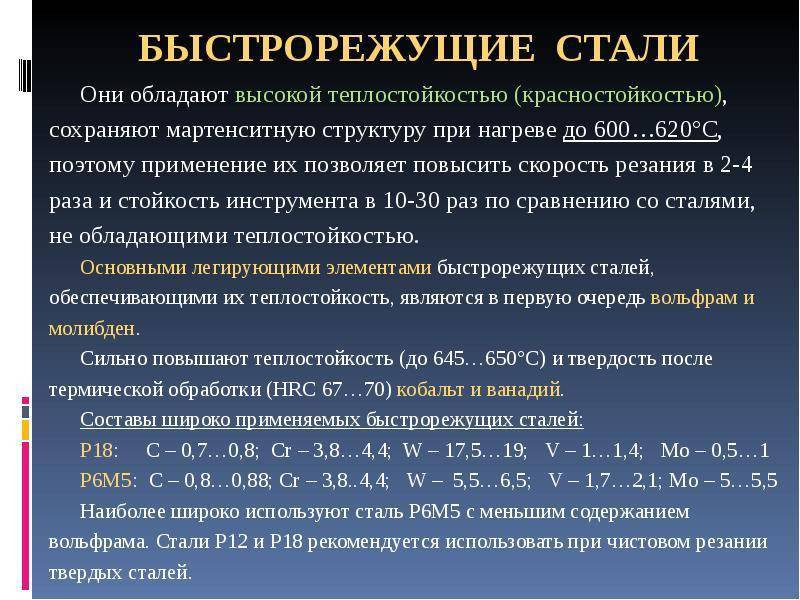

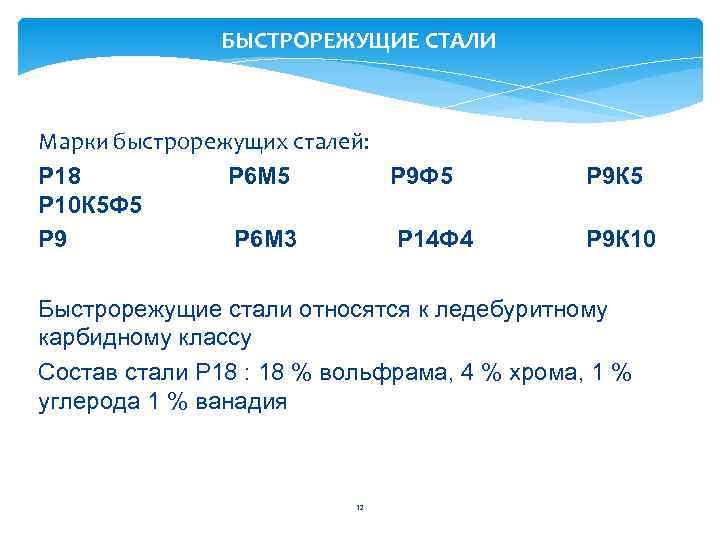

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

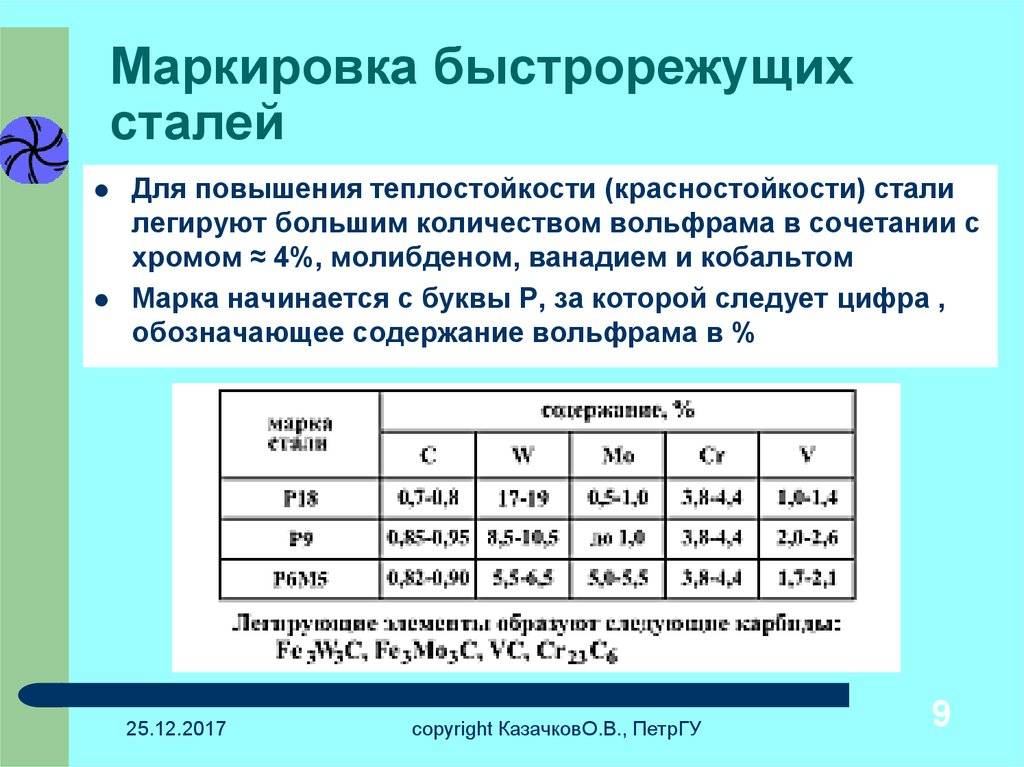

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

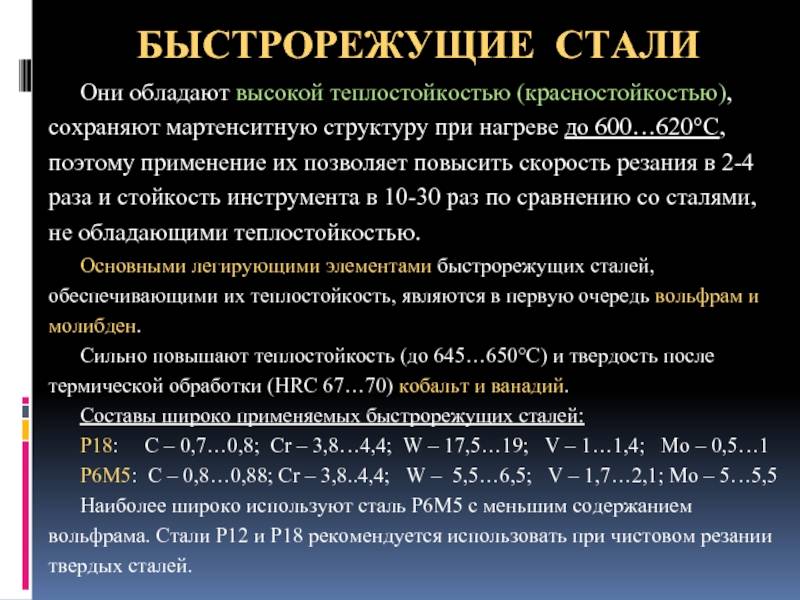

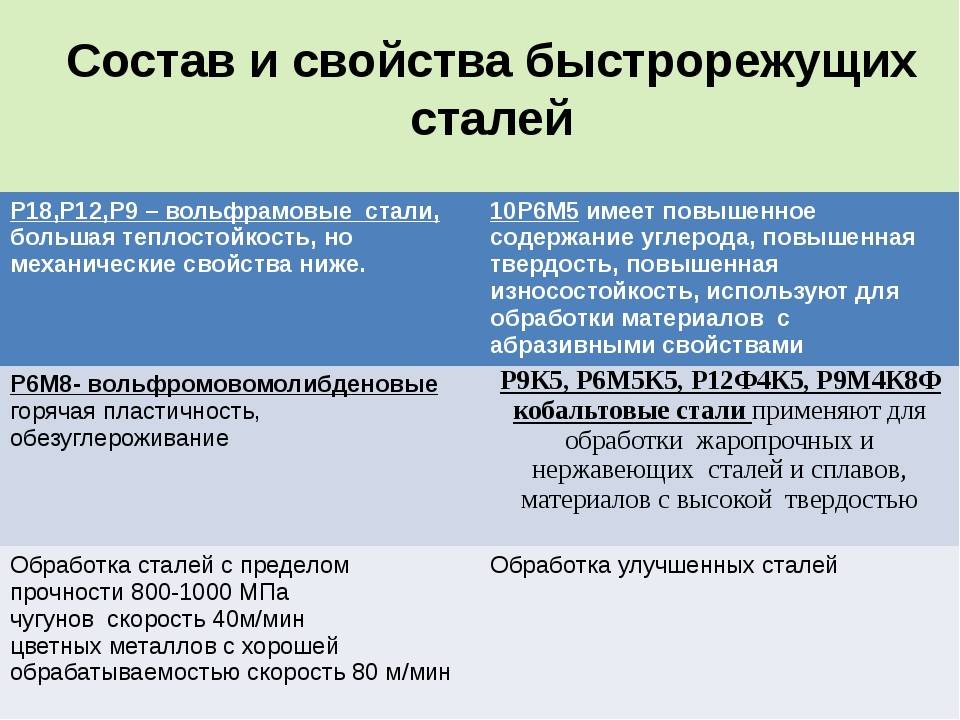

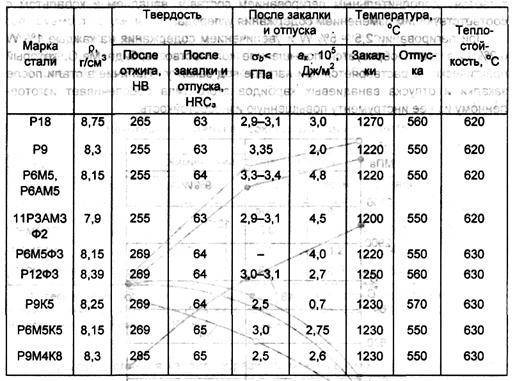

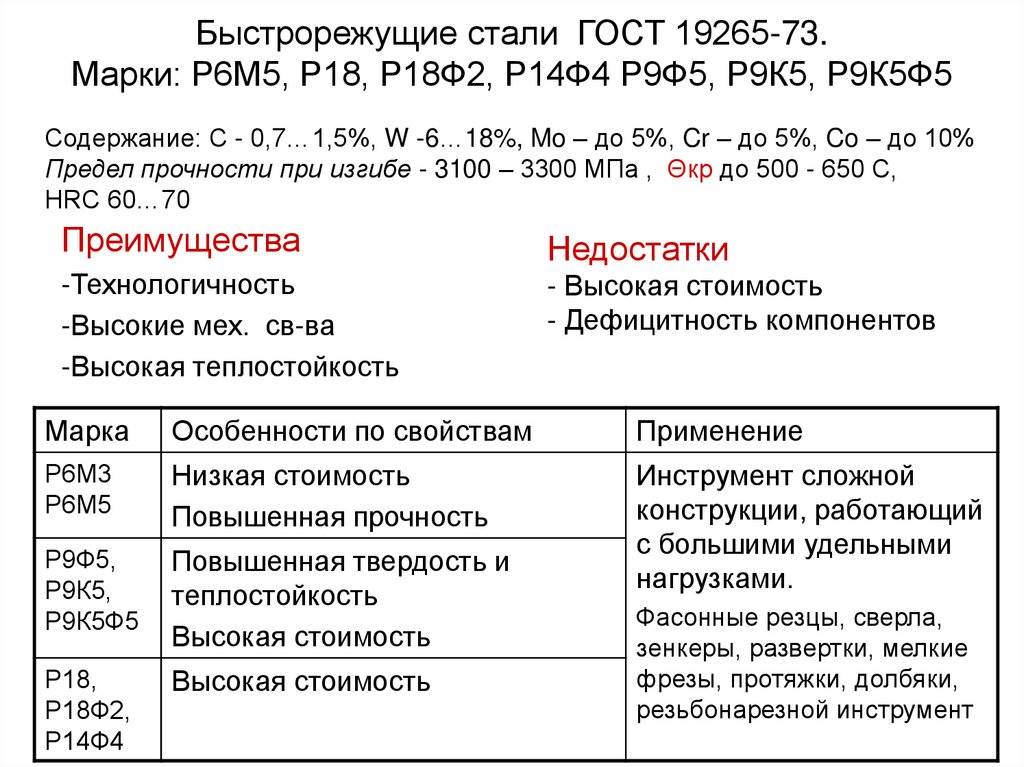

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

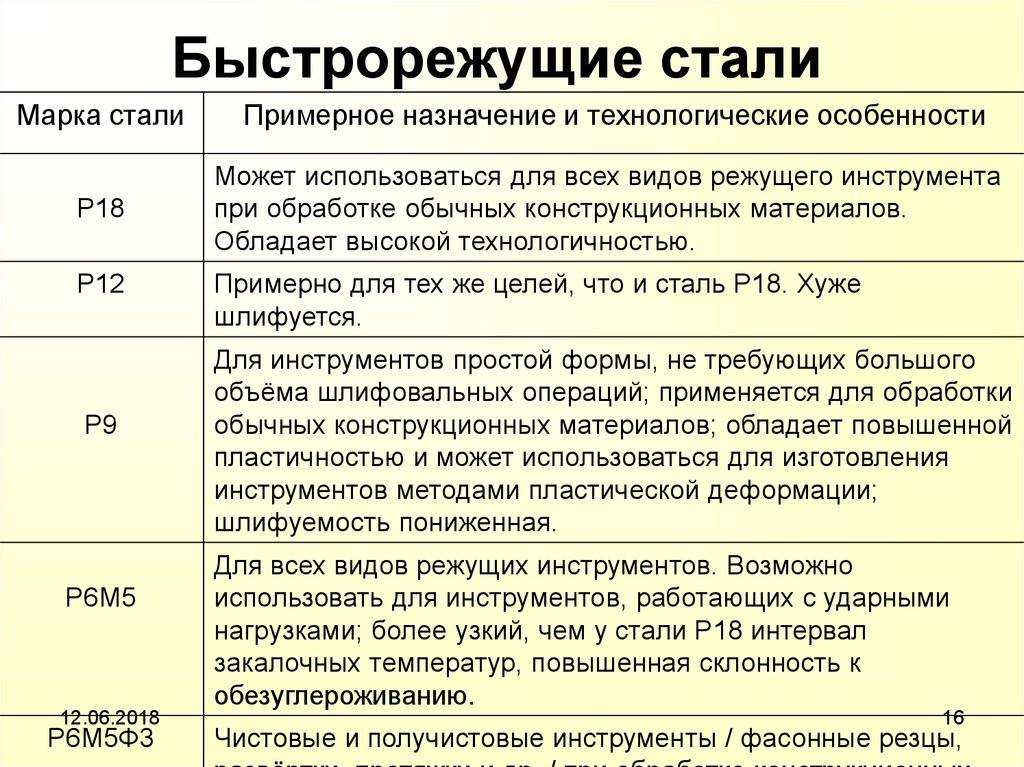

Итак, стали быстрорежущих марок принято разделять на следующие

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

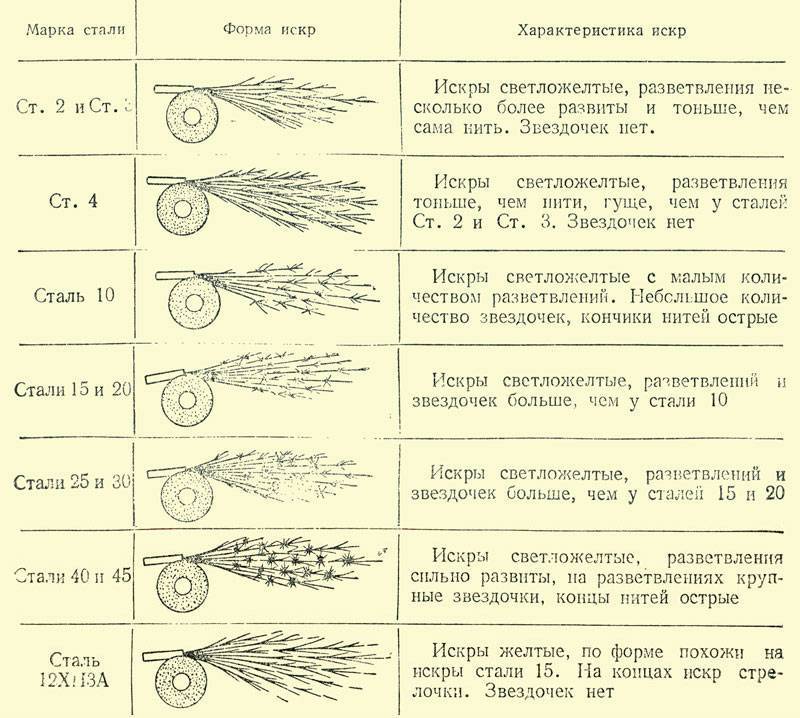

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

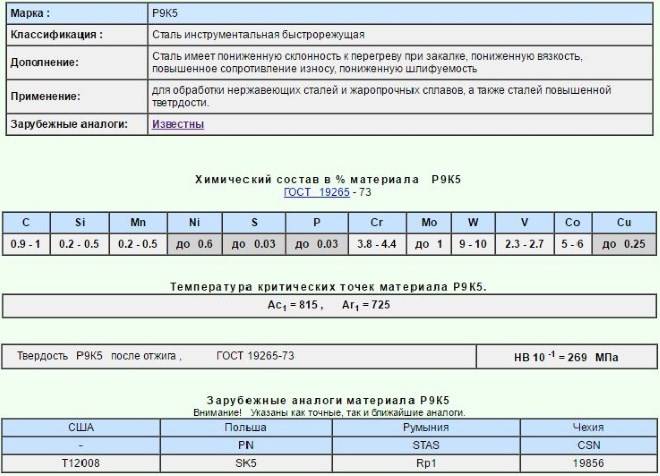

Свойства стали марки Р9К5

Классификация свёрл по материалу изготовления

Какие сверла по металлу самые лучшие при сверлении особо прочных сплавов, ответить довольно просто:

- Для обработки такого материала следует выбирать изделия, у которых на режущей кромке располагается пластина повышенной твёрдости. Такие буравчики являются лучшими для обработки твёрдых сплавов.

- Цена таких изделий невысокая за счёт того, что основное тело режущего инструмента изготавливается из обычной инструментальной стали.

Хорошими характеристиками обладают свёрла изготовленные из металла легированного кобальтом.

Они отлично переносят повышенные механические нагрузки и чрезмерный нагрев рабочей поверхности во время работы. Стоимость изделий высокая, но если необходимо сделать отверстия в твёрдом сплаве, то кобальтовые аналоги являются лучшими для выполнения такой работы.

Титановые свёрла не уступают по прочности кобальтовым, а при сверлении легированных сталей и цветных сплавов показывают даже лучшие результаты.

При правильном использовании, титановые модели долгое время сохраняют заводскую заточку, что позволит выполнить значительно больший объём работ.

Химический состав и основные эксплуатационные свойства

Марку Р18 относят инструментальным быстрорежущим сталям.

В состав входят следующие химические элементы:

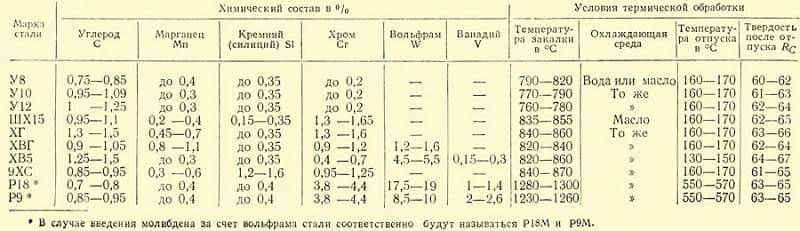

- C 0,73 — 0,83;

- Si до 0,5;

- Mn до 0,5;

- Ni до 0,4;

- S до 0,03;

- P до 0,03;

- Cr 3,8 — 4,4;

- Mo до 1;

- W 17 — 18,5;

- V 1 — 1,4;

- Co до 0,5;

- Fe ~73.

Набор этих веществ придает этой стали определенные свойства, которые позволяют применять для производства режущего инструмента для станков токарно — фрезерной группы, резьбообразующих, для получения и обработки отверстий. Этим инструментом обрабатывают детали из легированных, углеродистых и конструкционных сталей с пределом прочности до 1000 МПа. Кроме того, таким инструментом можно обрабатывать цветные металлы.

Во время процессов резания инструмент, произведенный из стали Р18, сохраняет свои эксплуатационные параметры при температурах до 600 ºC.

ГОСТ

Производители стали выпускают следующую номенклатуру продукции:

- Прокат разного сечения — ГОСТ 1133-71;

- Полосы разной формы- ГОСТ 4405-75;

- Прутки, в т.ч. калиброванные — ГОСТ 4405-75;

- Профиль ТУ 14-11-245-88.

Перечислена только малая часть ассортимента выпускаемых проката из стали.

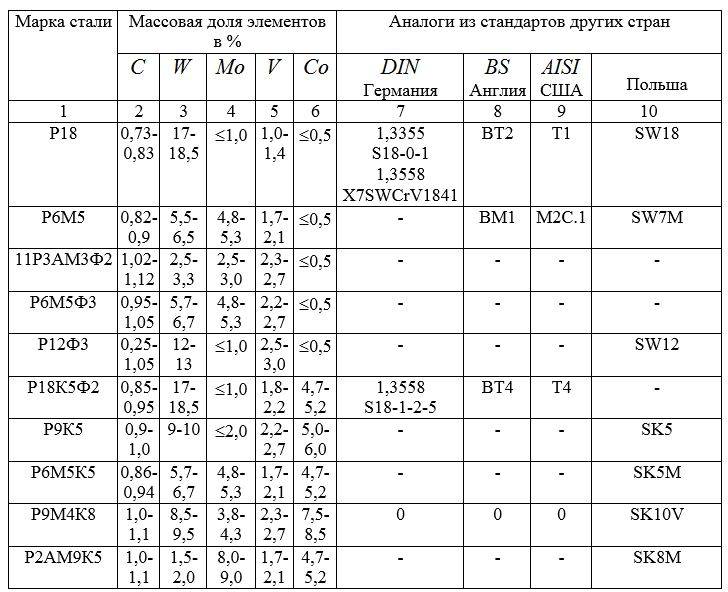

Аналоги стали Р18

Среди отечественных сталей, предназначенных для производства инструмента, можно подобрать аналог — Р12. За рубежом выпускают следующие марки:

- США — Т1;

- Германия — HS18-0-1;

- Европейский союз — 1.3355;

- Китай — W18Cr4V.

Быстрорежущая сталь с маркировкой Р18, содержащая в своем составе 18% вольфрама, длительное время применялась для производства большинства режущего инструмента. После прохождения термической обработки ее твёрдость составляла 62 — 65 по HRC и обладает хорошей прочностью. Недостатком этого материала по праву считают карбидную неоднородность, особенно это касается прутков большого диаметра.

Чугун: какова температура его плавления?

Теперь поговорим о температурах, с которыми человек будет сталкиваться при плавке чугуна в его различных проявлениях. Мы уже выяснили, что производить чугун в домашних условиях из-за технологических особенностей крайне сложно, но при работе на металлургийных заводах, знать базовые свойства сплава жизненно необходимо.

1) Тепловые свойства сплава

Каждый металл меняет физические свойства при воздействии низких/высоких температур, и это помимо вкрапливаемых примесей. Для чугуна это магний, марганец, кремний, сера, фосфор и прочие. Иногда в сплав добавляют материалы легированного типа, что может в 3-5 раз увеличить/снизить свойство чугуна.

Базовые характеристики поданы на рисунке выше, а детальнее о тепловых свойствах чугуна расскажет таблица ниже. В расчет возьмем 3 базовых параметра (помимо температуры плавления) – теплоемкость, теплопроводность и температуропроводимость.

Свойство

Характеристика

Теплоемкость

Теплоемкость – это изменение температуры заготовки из чугуна на один Кельвин под тепловой обработкой. Свойство имеет прямую зависимость от вспомогательных компонентов сплава и применяемой температуры. Повышение t пропорционально увеличивает значение теплоемкости. У твердого чугуна – это 1 кал/см^3*Г, а у расплавленного – 1.5 кал/см^3*Г. Оговоренные значения помогают просчитать отношение теплоемкости и объемы вещества в целом.

Теплопроводность

Параметр дает понять, на сколько хорошо металл способен проводить тепловую энергию. Для чугуна зависимость выливается в 2 пункта – наличие дополнительных примесей в сплаве и структура металла. У твердого чугуна теплопроводность выше нежели у расплавленного. Вариативность в пределах 0.08–0.13 кал/см сек

Температуропроводимость

Параметр отвечает за способность материала менять температурные значения тела

В процессе расчетов во внимание берется диапазон теплопроводности в различных марках чугуна. Для жидкого чугуна это 0.03 см^2/сек

В дополнение к расчетам идет показатель теплоемкости.

Изредка применяется и коэффициент теплового расширения, меняющейся от типа чугуна, а именно, процентного содержания углерода.

Детальное описание особенностей чугуна и области его применения:

2) Температура плавления чугуна серого и белого

Чугун обходит сталь в отношении литейных свойств – усадка составляет менее 1% + низкий показатель жидкотекучести. Такие показатели дают возможность заливать сплав в формы при температуре на 350-400 градусов Цельсия ниже, нежели у плавильной стали.

Температура плавления чугуна:

- серого – 1250 градусов;

- белого – 1350 градусов.

Температура плавления чугуна для заливки по формам составляет 1 400 и 1 450 градусов Цельсия со знаком «+» соответственно. При желании производить материал дома, будьте готовы выделить полноценное хозяйственное помещение с площадью от 20 квадратов. Доменную печь реально заменить индукционной. Руду плавят в тиглях, а при работе используется флюс. Готовый сплав переливают в формы из песка и металла группы тугоплавких.

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

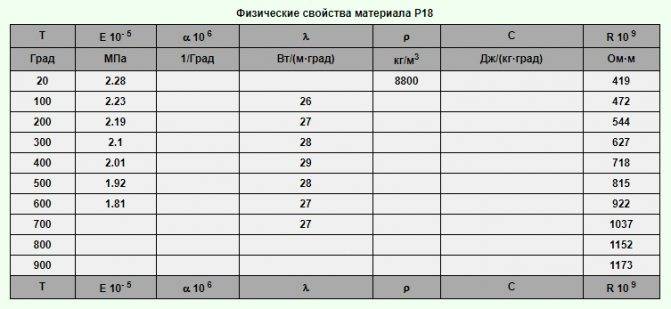

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

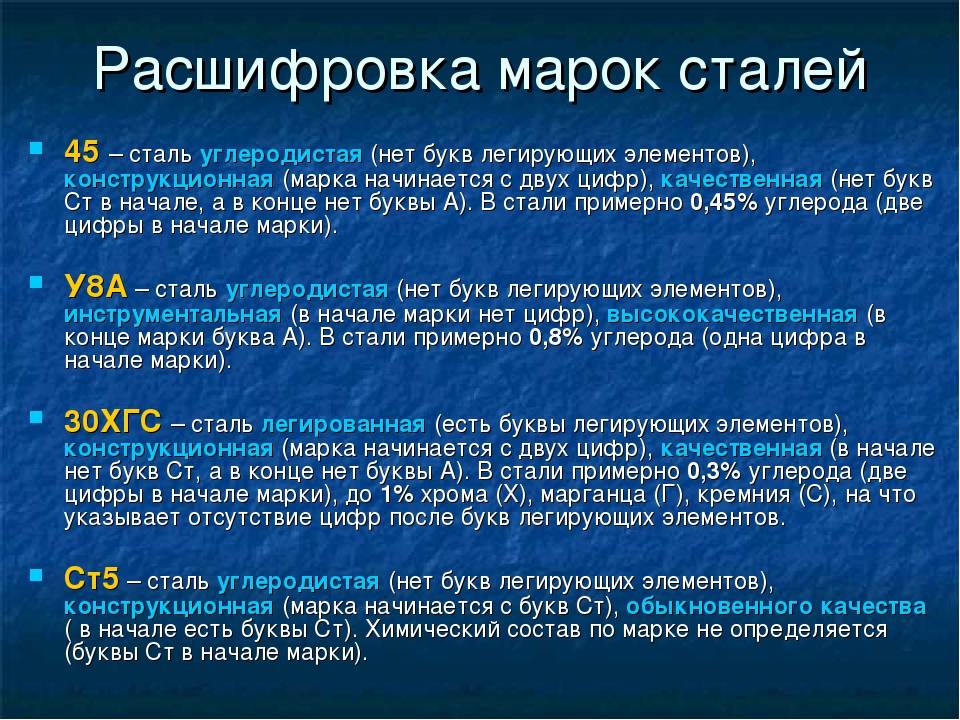

Российская система маркировки сталей

На мировом рынке металлов отсутствует единая система маркировки сталей. Параллельно существуют российская, европейская, американская и японская системы. Отсутствие единого стандарта вносит определенные трудности при международных торговых операциях.

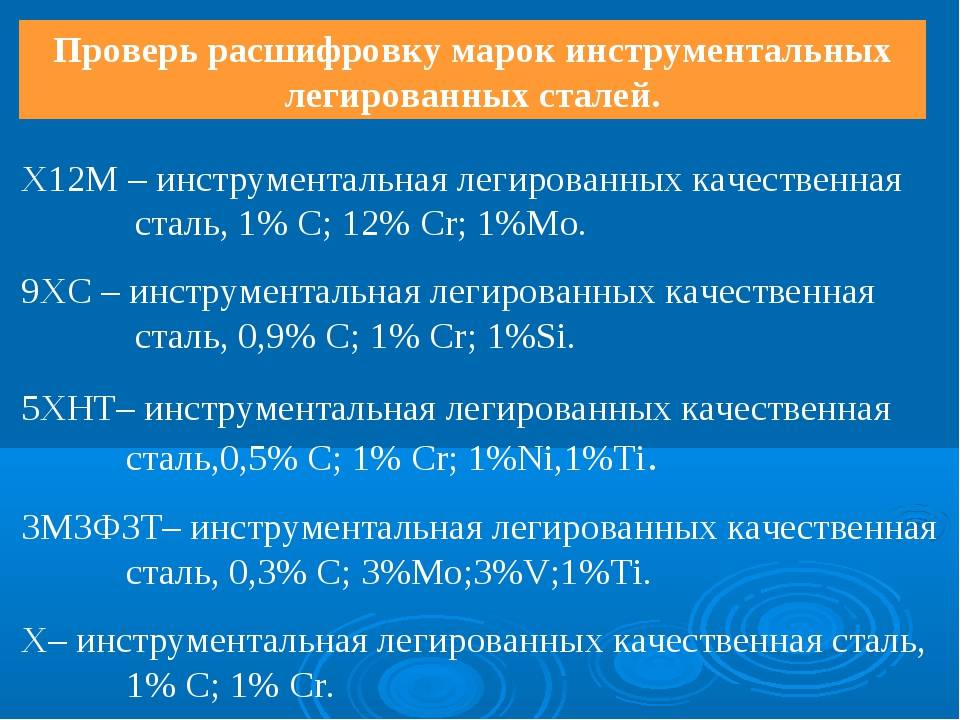

В нашей стране принята буквенно-цифровая система. В ней буквы соответствуют различным элементам, а цифры указывают на содержание соответствующих элементов. В Германии также иногда используется система, сходная по принципу с российской.

Буквенно-цифровая система имеет огромное преимущество по сравнению с другими, так как позволяет не только отличать одну марку стали от другой, но и по набору букв и цифр судить о технологических и конструкционных характеристиках.

В отечественной системе также применяются некоторые специальные обозначения:

- Стали обыкновенного качества обозначаются индексом «Ст», за которым следует номер марки. Перед ним может быть обозначена группа гарантированных свойств (механических, химсостава).

- Конструкционные качественные углеродистые стали обозначаются сотыми долями процентного содержания углерода и маркировкой степени раскисления (например, 08КП).

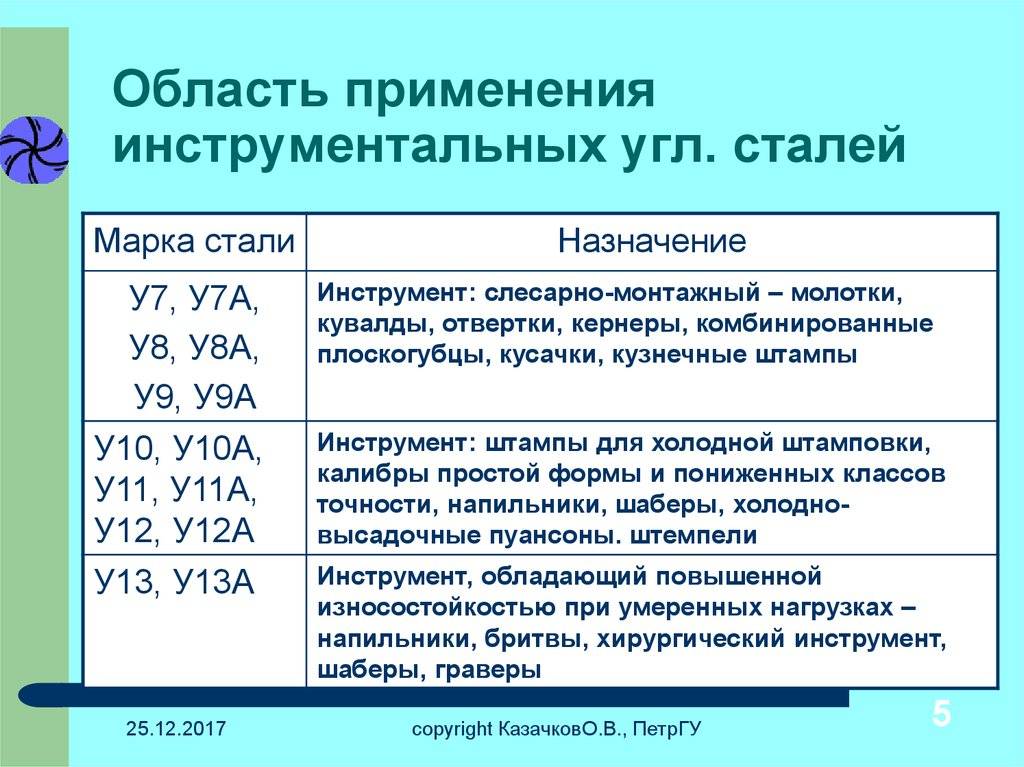

- Качественные углеродистые инструментальные стали обозначены индексом «У», за которым следует содержание углерода в десятых долях процента (например, У8).

- Быстрорежущие стали обозначают индексом «Р», за которым следует содержание вольфрама в процентах (например, Р18).

Очень информативна маркировка легированных сталей: для обозначения легирующих элементов применяются соответствующие буквы русского алфавита: «Х» — хром, «Н» — никель, «Т» — титан, «М» — молибден, «Ю» — алюминий, «В» — вольфрам и т. д.

При маркировке конструкционных легированных сталей в самом начале указывается содержание углерода в сотых долях процента, а при маркировке инструментальных легированных — в десятых долях процента.

Характеристики и применение

Говоря о стали р18, характеристиках и применении, нужно отметить, что изготовленные из нее инструменты после термической обработки обладают твердостью HRC 62…65 единиц и высокой прочностью. Этого вполне достаточно для обработки конструкционных сталей обыкновенного качества. Длительная красностойкость без потери прочности позволяет производить длительную обработку деталей.

Но большим недостатком сплава считается карбидная неоднородность. Особенно это заметно в заготовках большого диаметра. В крупном инструменте данный недостаток проявляет себя снижением стойкости и выкрашиванием режущих элементов.

Проблему решают увеличением избыточного количества карбидной фазы. Термообработка делает внутреннюю структуру стали мелкозернистой.

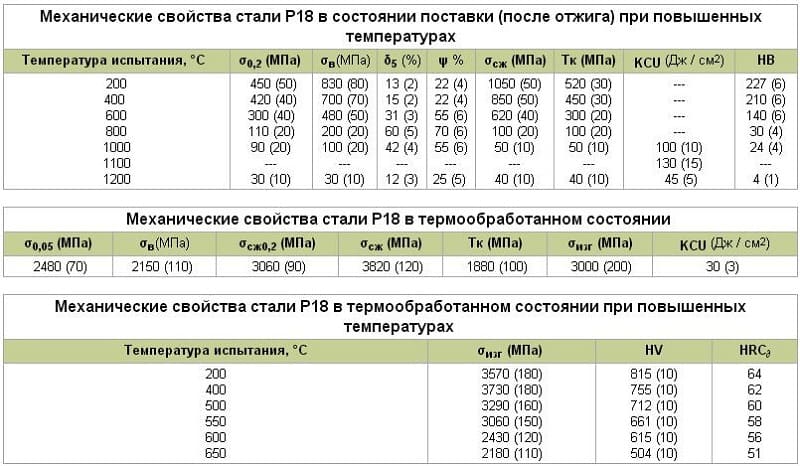

Свойства материала

У стали р18 есть следующие физические свойства

| Параметр | Единица измерения |

| Плотность, | 8800 кг/см3 |

| Модуль упругости, Е | 220 ГПа |

| Модуль сдвига при кручении, G | 83 ГПа |

| Теплопроводность | 28 Вт/(м·градус) |

Удельное электрическое сопротивление зависит от температуры нагрева металла

| Удельное электрическое сопротивление | |

| Температура, град | Количество |

| 20 | 420 |

| 100 | 470 |

| 200 | 545 |

| 300 | 630 |

| 400 | 720 |

| 500 | 815 |

| 600 | 920 |

| 700 | 1035 |

| 800 | 1150 |

| 900 | 1175 |

Механические свойства выделяют от завода производителя и после термообработки

От завода-производителя

| Предел прочности при растяжении, Ϭ В | 830 МПа |

| Максимум текучести, Ϭ Т | 450 МПа |

| Линейное удлинение, δ 5 | 13% |

| Предел сужения, ψ | 22% |

| Предел прочности при сжатии, Ϭ СЖ | 1050 МПа |

| Твердость, НВ | 227 |

| Ударная вязкость, KCU | 100 кДж/м2 |

После термообработки

| Параметр | Значение, МПа |

| Ϭ В | 2150 |

| Ϭ Т | 2480 |

| Ϭ СЖ0,2 | 3060 |

| Ϭ СЖ | 3820 |

| Ϭ ИЗГ | 3000 |

| Тк | 1880 |

Теплостойкость (красностойкость). При температуре 610 °C твердость составляет HRC 59 на протяжении 4 часов.

Технологические свойства

| Температурный режим ковки | 900 °C — 1200°С |

| Охлаждение после ковки | 750 °C — 800 °C, колодец |

| Свариваемость | Хорошая, без ограничений |

| Обработка резанием | НВ до 228, К v = 0.3−0.6 |

| Обработка шлифованием | Повышенная |

| Флокеночувствительность | Отрицательная |

Термомеханическая обработка стали Р18

В. С. ТОМСИНСКИЙ, В. А. НЕКРАСОВ, В. С. МАЛЫГИН, Л. А. БИХАНСКИЙ Пермский политехнический институт ISSN 0026-0819. «Металловедение и термическая обработка металлов», № 7. 1967 г.

В настоящей работе изучалось влияние температуры и степени деформации на структуру и свойства быстрорежущей стали Р18 (0,74% С, 0,23% Мn; 0,25% Si; 4,12% Сr; 17,63% W; 1,11% V; 0,024% S; 0,017% Р).

После деформации свободной ковкой со степенями 25,50 и 75% были получены образцы 7,5×7,5×90 мм. Аустенизацию проводили при 1275 °С, а пластическую деформацию — при 900, 1000, 1100, 1200 и 1275 °С. До температур деформации образцы подстуживали в камерной печи, затем деформировали одним ударом и немедленно закаливали в масле.

Трехкратный отпуск проводили при 560 °С. Определяли предел прочности на изгиб, стрелу прогиба на базе 60 мм и твердость, а также — по стандартной методике — красностойкость при 600, 620, 640, 660 °С.

Рис.1.

Влияние степени деформации на предел прочности при изгибе. Цифры у кривых обозначают температуру деформации.

На рис. 1 показано изменение предела прочности в зависимости от степени и температуры деформации. Эффект высокотемпературной термомеханической обработки наблюдается при температурах деформации 1200-1100 °С и деформации 25%. При деформации 50 и 75% мелкие микротрещины развиваются в видимые макротрещины, что снижает прочность. После ВТМО по режиму: аустенизация при 1275 °С, деформация 25% при 1100 °С, немедленная закалка и трехкратный отпуск при 560 °С 1 ч были получены значения σиз в среднем 440 кГ/мм2. Данные показывают, что после исследованных режимов обработки значения стрелы прогиба мало изменяются (1,5-2 мм). С понижением температуры деформации до 1100 °С предел прочности повышается, но дальнейшее понижение температуры деформации приводит к снижению прочности, очевидно, из-за интенсивного выделения и коагуляции карбидной фазы (рис. 2).

Рис.2.

Влияние температуры деформации на предел прочности при ε=25%.

| Степень деформации в % | Температура деформации в °С | HRC после нагрева при температуре в °С | |||

| 600 | 620 | 640 | 660 | ||

| 1275 | 61,5 | 57 | 50 | 44 | |

| 1200 | 59 | 55 | 48 | 42 | |

| 1100 | 56 | 51 | 46 | 41 | |

| 1000 | 56 | 51 | 44 | 40 | |

| 900 | 56 | 51 | 44 | 40 | |

| 25 | 1275 | 60 | 56 | 50 | 45 |

| 1200 | 58 | 54 | 48 | 42 | |

| 1100 | 56 | 51 | 46 | 41 | |

| 1000 | 55 | 50 | 44 | 41 | |

| 900 | 53 | 46 | 44 | 41 | |

| 50 | 1275 | 60 | 56 | 50 | 44 |

| 1200 | 58 | 54 | 48 | 42 | |

| 1100 | 56 | 52 | 46 | 41 | |

| 1000 | 55 | 51 | 45 | 41 | |

| 900 | 53 | 46 | 41 | 40 | |

| 75 | 1275 | 59 | 56 | 48 | 44 |

| 1200 | 58 | 54 | 48 | 42 | |

| 1100 | 56 | 52 | 46 | 41 | |

| 1000 | 55 | 51 | 45 | 41 | |

| 900 | 53 | 46 | 41 | 40 |

Деформация аустенита при высокой температуре ускоряет образование и коагуляцию карбидной фазы (рис. 3), что способствует обеднению аустенита углеродом и легирующими элементами и, следовательно, понижает красностойкость (см. таблицу).

Изменение степени обжатия при высокотемпературной термомеханической обработке почти не влияет на твердость стали Р18, однако понижение температуры деформации уменьшает твердость.

Рис.3.

Микроструктура стали Р18 после ВТМО и трехкратного отпуска при 560 °С (×350): температура деформации 1100 °С:а) ε=0%;б) ε = 25%;в) ε=50%;г) ε=75%.

Влияние различных режимов высокотемпературной термомеханической обработки на механические свойства быстрорежущей стали следует связывать прежде всего с изменениями в тонком строении стали, а также с карбидообразованием и перераспределением легирующих элементов между α-твердым раствором и карбидной фазой.

ВТМО при всестороннем сжатии позволяет повысить стойкость инструментов из стали Р18 на 40-50% . Сталь P18 была подвергнута ВТМО со степенями деформации 25, 50, 75% при 1100 °С без предварительной аустенизации при 1275 °C. После такой обработки предел прочности повысился на 40% (с 253 до 364 кГ/мм2

), а стрела прогиба и красностойкость не изменились по сравнению с этими же характеристиками после стандартной обработки (закалка от 1275 °С и последующий трехкратный отпуск при 560 °С).

Выводы. 1.

После высокотемпературной термомеханической обработки быстрорежущей стали Р18 по оптимальному режиму предел прочности при изгибе равен 440кГ/мм2 , а после стандартной обработки 250кГ/мм2 .2. Понижение температуры деформации приводит к обеднению твердого раствора углеродом и легирующими элементами, способствует выделению и коагуляции карбидной фазы и резко снижает красностойкость.3. Высокотемпературная термомеханическая обработка с деформацией при 1100 °С на 25% без предварительной аустенитизации при 1275 °С повышает предел прочности на 40%; стрела прогиба остается неизменной по сравнению со стандартной обработкой4. ВТМО не повышает красностойкость стали Р18.

Список литературы:

1.

Снитковский М. М. и др.»МиТОМ», 1963, № 9.

Технологические свойства

| Название | Значение |

| Макроструктура и загрязненность | В макроструктуре прутков из стали Р18Ф2К8М не должно быть подусадочной рыхлоты, остатков усадочной раковины, расслоений, пузырей, трещин. При оценке макроструктуры допускаются: центральная пористость — не более балла 1 — для прутков диаметром или толщиной до 50 мм; не более балла 2 — для прутков диаметром или толщиной свыше 50 до 100 мм включительно. Излом стали должен быть однородным, мелкозернистым. Карбидная неоднородность в стали в зависимости от размеров поперечного сечения не должна превышать норм (наибольший допускаемый балл карбидной неоднородности): до 20 мм — 2 балла; св. 20 до 40 мм. — 3 балла; св. 40 до 60 мм. — 4 балла; св. 60 до 80 мм. — 5 баллов; св. 80 до 100 мм. — 6 баллов. Карбидная неоднородность стали контролируется по методике и шкале №1 ГОСТ 19265 на образцах термически обработанных по режиму: Нагрев под закалку до 1250-1270 °С + Отпуск в течение часа при 680-700 °С. Глубина обезуглероженного слоя определяется по ГОСТ 1763. При контроле по методу Садовского образцы подвергают термической обработке по режиму: Нагрев под закалку до 1230-1250 °С + Закалка в первой ванне при 180-200 °С (выдержка 10 мин.) + закалка во второй ванне при 580-600 °С (выдержка 10 мин.). |

| Микроструктура | Глубина обезуглероженного слоя стали не должна превышать на сторону 0,5 мм. плюс 1% диаметра круга, стороны квадрата, толщины полосы. |

| Особенности производства изделий | Стальной прокат по ТУ 14-1-2966-80 поставляется отожженный с твердостью не более НВ 293. Красностойкость стали должна обеспечивать твердость не менее HRC58 после четырех часового отпуска при температуре 640 °С. |

Основные свойства

Технические характеристики металлов основываются на их физических и механических свойствах.

Основные физические свойства марки Р9 при температуре 20 ºС.

- Удельное сопротивление R=380×109(Ом/м).

- Плотность р=8300кг/м3.

- Коэффициент теплопроводности =23 Вт(мС)

Из механических свойств, можно отметить твёрдость, красностойкость, прочность.

Твёрдость стали Р9 сохраняется неизменной при температуре до 580 ºС.При этой температуре, в течение 4 часов твёрдость остаётся равной 63 по Роквеллу. Углеродистые стали уже при температуре 200 ºС, твёрдость начинают терять.

Во время эксплуатации инструменты из стали подвергаются различным нагрузкам. Поэтому чем больше прочность, тем надёжней и долговечней инструмент. Сталь Р9 имеет предел прочности:

- на растяжение 850 МПа

- при изгибе 3630 МПа

- при сжатии 2500 МПа

Стоимость металла в продукции

Купить Р6М5 в готовых изделиях несложно, однако стоимость сплава достаточно высока. Приведем небольшой прайс-лист изделий из стали этой марки. Так круг инструментальный, в зависимости от толщины: 2, 5 или 16 мм, стоит 1350, 1200, 600 рублей за килограмм, соответственно. Стоимость полосы инструментальной чуть ниже и составляет 620 рублей за килограмм.

Несомненно, цены на металл марки Р6М5 в продукции могут варьироваться, поэтому приведенные цифры стоит воспринимать относительно, только, чтобы определить уровень стоимости сплава. С другой стороны, высокие расценки на быстрорез, делают металл достаточно популярным при сбыте металлолома (см. лом быстрореза). Стоимость вторичной быстрорежущей стали существенно превосходит аналоги обычных марок металла. Альтернативно, изделия из сплава Р6М5, отслужившие свой эксплуатационный ресурс, могут использоваться как деловой лом, с более высокой стоимостью.

Зарубежные аналоги

Среди близких по химическому составу и характеристикам стали, выпускаемой в других странах мира, следует отметить:

- 321, 321H, S32100 в США;

- сталь SUS321 в Японии;

- 0Cr18NiTi18-11, 0Cr18Ni11Ti, 1Cr18Ni11Ti в Китае;

- STS321 в Южной Корее;

- 2337 в Швеции;

- 1.4541, 1.4878, X10CrNiTi18-10 в Евросоюзе.

При этом следует отметить, что кроме общеевропейских стандартов, которым соответствует сталь 12Х18Н10Т, каждое государство Евросоюза имеет собственную маркировку этого сплава. Так, например, в Германии это X12CrNiTi18-9, в Великобритании сталь марок 321S31, 321S51 и LW18. Единого европейского стандарта на нержавеющие металлы пока еще не разработано.

Лучшие свойства стали и ее недостатки

Как и любые материалы, сталь 95х18 для ножей имеет свои плюсы и неизбежные минусы.

Состав сплава придает готовым изделиям уникальные свойства; клинки, изготовленные из стали 95Х18, обладают:

- высоким уровнем износостойкости;

- повышенной прочностью;

- твердостью;

- нейтральной реакцией к агрессивным средам, что повышает устойчивость к коррозийным процессам.

Ножом, изготовленным из 95Х18, можно смело нарезать и обрабатывать любые продукты: сталь не вступает в реакцию с кислыми средами, не ржавеет от воздействия воды или соли, не деформируется, не теряет своего привлекательного вида.

Значительным плюсом стали 95Х18 для изготовления ножей высокого качества является небольшая стоимость готовых изделий. Специалисты отмечают еще и простоту заточки ножей, выполненных из стали этой марки. Любители охоты, рыбалки и дальних пеших путешествий тоже довольны этим свойством. Тем более что нож из этой стали можно заточить, даже используя простой булыжник. На природе, это великая удача.

В домашних условиях для заточки и правки лучше использовать брусок с алмазным напылением с уровнем зернистости 100/80 и 50/40.

Прочность и высокая износостойкость продляют срок службы изделия, позволяют долго пользоваться ножом, который продолжительное время остается острым.

Повышению твердости металла, на которую в быту нечасто обращают внимание, способствует использование новых технологий и качественное проведение термообработки

Как повышают прочность

Для улучшения показателя твердости применяют особую технологию термообработки. Она проводится в несколько этапов.

Сначала проводят заготовку отливок и их обжиг при температуре от 890 до 920 градусов. Процесс длится около двух часов.

Готовые отливки отправляют на ковку, где превращают в полосы необходимых размеров. Их толщина устанавливается с учетом механической обработки металла при заточке.

Следующим этапом является закалка: сначала — при высоких температурах в печи, а затем в емкостях с машинным маслом.

Прошедшие закалку плиты повторно нагревают и выдерживают при 140-280 градусах в течение часа.

Это процедура позволяет устранить излишнюю хрупкость, за счет заполнения пустот в молекулярной сетке металла. Сам материал приобретает твердость необходимого уровня. Этот показатель рассчитываются по шкале Роквелла и составляет 57–59 Hrc. Впрочем, эти данные понятны только специалистам, а обычные пользователи режущего инструмента просто отметят его высокое качество.

На последнем этапе производится обработка режущей кромки. Сначала металлической ленте придают нужную форму, предварительно выделив кромочную границу, а затем затачивают, придавая нужную степень остроты.

Стоит заметить, что закаленная сталь становится достаточно твердой, поэтому первоначальная заточка – достаточно трудоемкий процесс.

Без недостатков не обошлось

После «хвалебной песни» преимуществам стали для ножей 95Х18, стоит обратить внимание на недостатки, которых, к счастью, совсем немного – всего два. Причем один из них связан с технологией обработки сплава и его химического состава

Повышенное содержание хрома делает металл очень чувствительным к показателям температуры, поэтому требует строгого ее соблюдения при обработке. При значительном превышении температурной нормы сплав приобретет повышенную хрупкость, что исключит возможность его дальнейшей обработки.

В быту хрупкие ножи из стали 95Х18 попадаются очень редко, но именно здесь может проявиться второй недостаток металла. Даже высококачественный стальной нож не стоит часто использовать для больших поперечных нагрузок на излом, если толщина обуха меньше 4 мм – он может переломиться.