Химический состав 17Г1С

ГОСТ 5520-79

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | As (Мышьяк) | Fe (Железо) |

| 0,15 – 0,20 | 0,4 – 0,6 | 1,15 – 1,6 | остальное |

ГОСТ 19281-2014

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | As (Мышьяк) | Ag (Серебро) |

| 0,15 – 0,2 | 0,4 – 0,6 | 1,15 – 1,60 | 0,02 – 0,05 | остальное |

ТУ 14-1-1921-76

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | N (Азот) | Ce (Церий) | Fe (Железо) | Ca (Кальций) |

| 0,15 – 0,2 | 0,4 – 0,6 | 1,15 – 1,55 | остальное | > 0,02 |

ТУ 14-3Р-1270-2009

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Nb (Ниобий) | Cu (Медь) | Fe (Железо) |

| остальное |

ТУ 14-3-1573-96

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,15 – 0,20 | 0,4 – 0,6 | 1,15 – 1,55 | остальное |

Аналоги

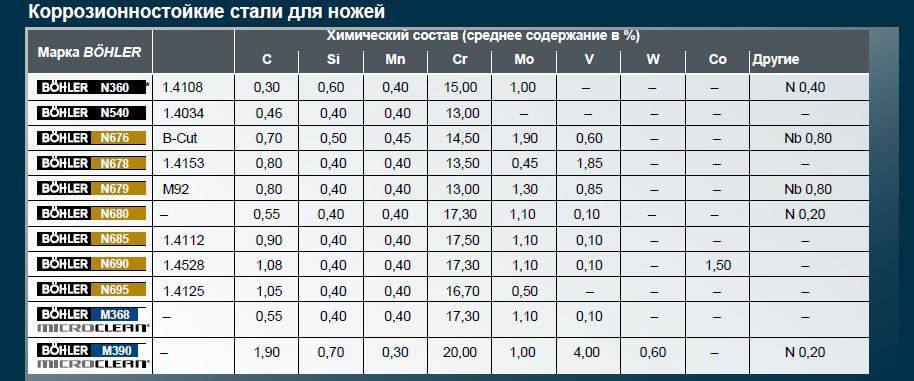

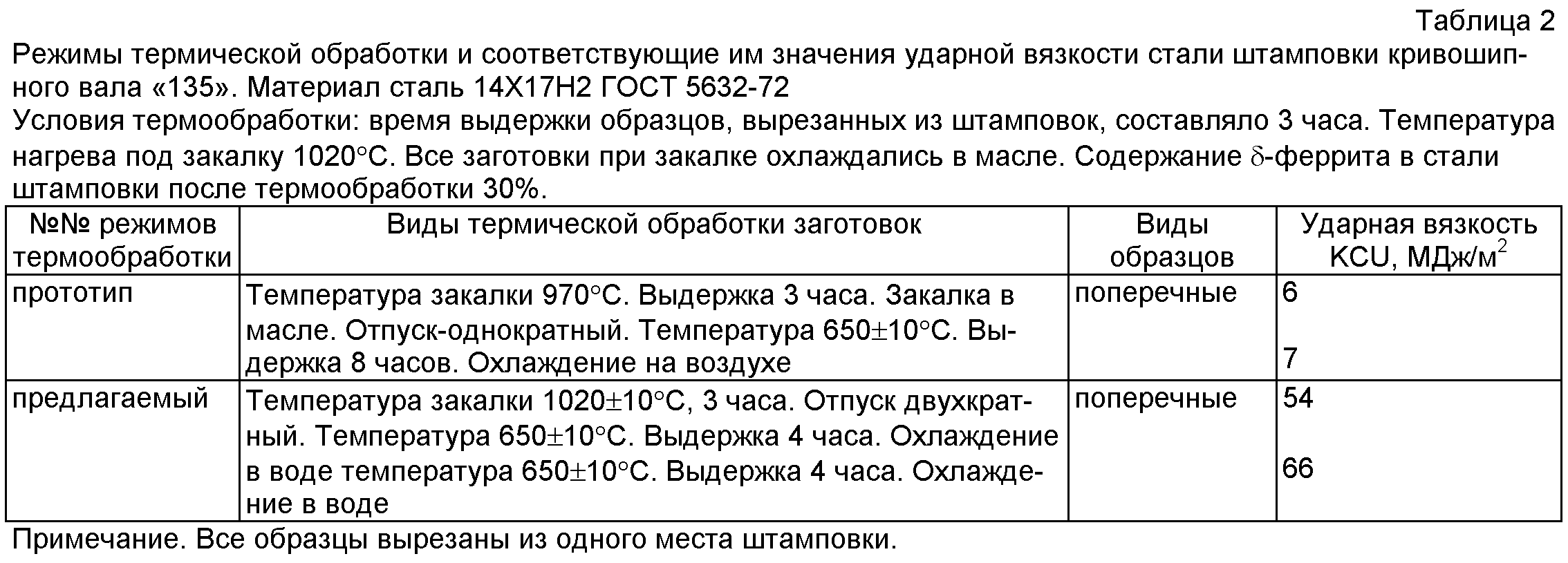

Жаропрочная сталь 14Х17Н2 имеет несколько аналогов российского и зарубежного производства:

- японская SUS431;

- американская AISI 431;

- английская 431S29;

- французская Z15CN16-02;

- немецкие X20CrNi72 и X22CrNi17;

- российская 20Х17Н2.

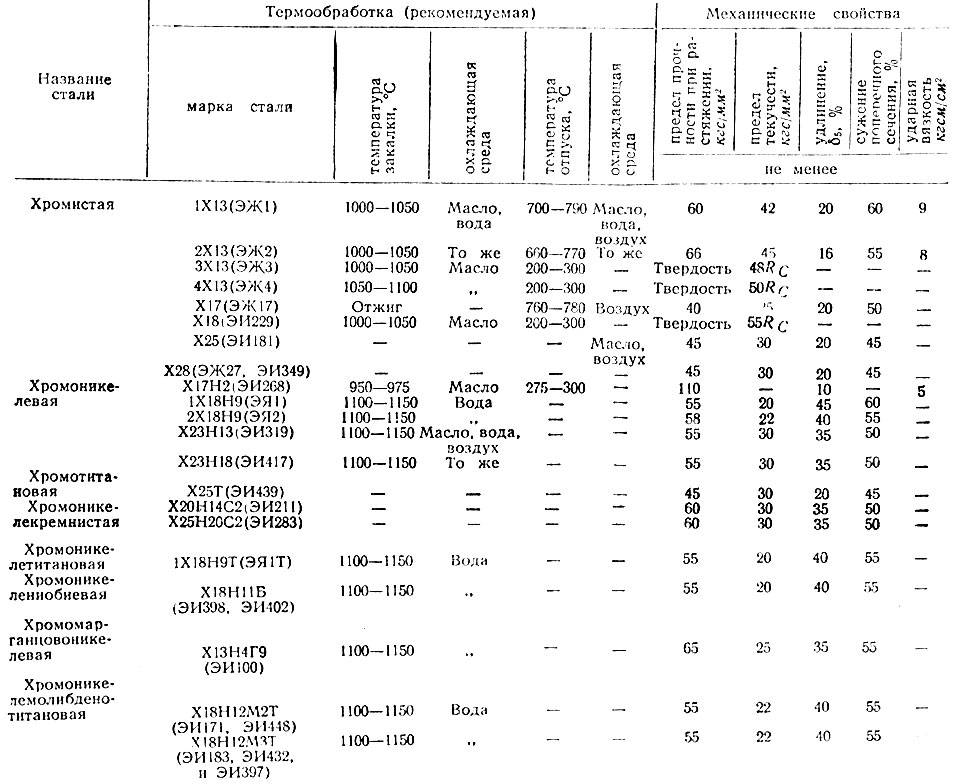

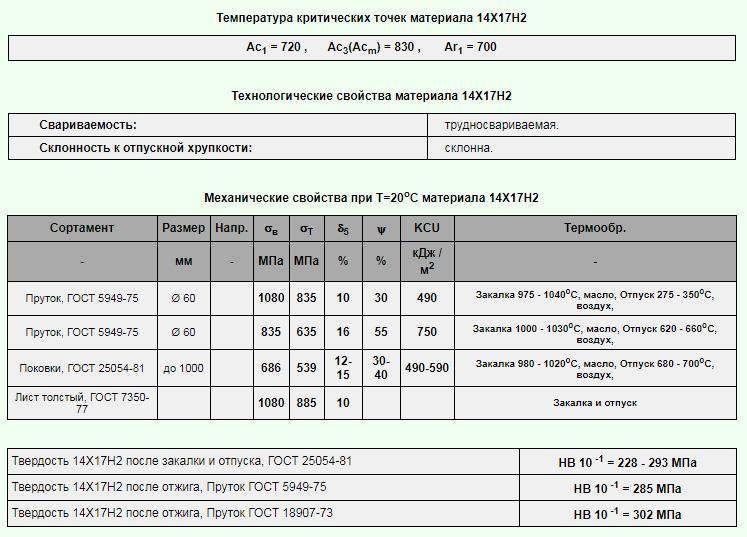

Марка стали — 14Х17Н2

Стандарт — ГОСТ 5632

Сталь 14Х17Н2 содержит углерода в среднем 0,14%, Х17 — указывает содержание хрома в стали примерно 17%, Н2 — указывает содержание никеля в стали около 2%. Сталь легированная, коррозионно-стойкая, жаропрочная.

Нержавеющая сталь 14Х17Н2 применяется для изготовления деталей, работающих в агрессивных средах и при пониженных температурах в химической, авиационной и других отраслях промышленности. Наибольшей коррозионно-стойкостью обладает после закалки с высоким отпуском.

Из нержавеющей стали 14Х17Н2 изготовляют детали и узлы основного оборудования АЭС, рабочие лопатки, диски, валы, втулки, фланцы, крепеж, детали компрессорных машин и другие детали, работающие при температуре до 800°С.

| Массовая доля основных химических элементов, % | ||||

|---|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Ni — никеля |

| 0,11-0,17 | Не более 0,80 | Не более 0,80 | 16,00-18,00 | 1,50-2,50 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 720 | 830 | 700 | — |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 900. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | Трудносвариваемая. Способы сварки: ручная дуговая сварка, аргонодуговая сварка, контактная сварка. Сварные соединения в зоне термического влияния обладают пониженной коррозионной стойкостью, поэтому после сварки необходим отпуск при 680-700°С в течении 30-60 мин. |

| Обрабатываемость резанием | В закаленном и опущенном состоянии при HB 330: Kv твердый сплав = 0,6 Kv быстрорежущая сталь = 0,3 |

| Склонность к отпускной хрупкости | Склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 193 | — | — | 164 | — | 148 | 133 | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м 3 | 7750 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | 21 | 22 | 23 | 24 | 24 | 25 | 26 | 27 | 28 | 30 |

| Удельное электросопротивление ρ, нОм*м | 720 | 780 | 840 | 890 | 990 | 1040 | 1110 | 1130 | 1160 | 1170 |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*10 6 , K -1 | 9,8 | 10,6 | 11,8 | 11,0 | 11,1 | 11,3 | 11,0 | 10,7 | 11,4 | 11,5 |

| Удельная теплоемкость c, Дж/(кг*К) | 462 | — | — | — | — | — | — | — | — | — |

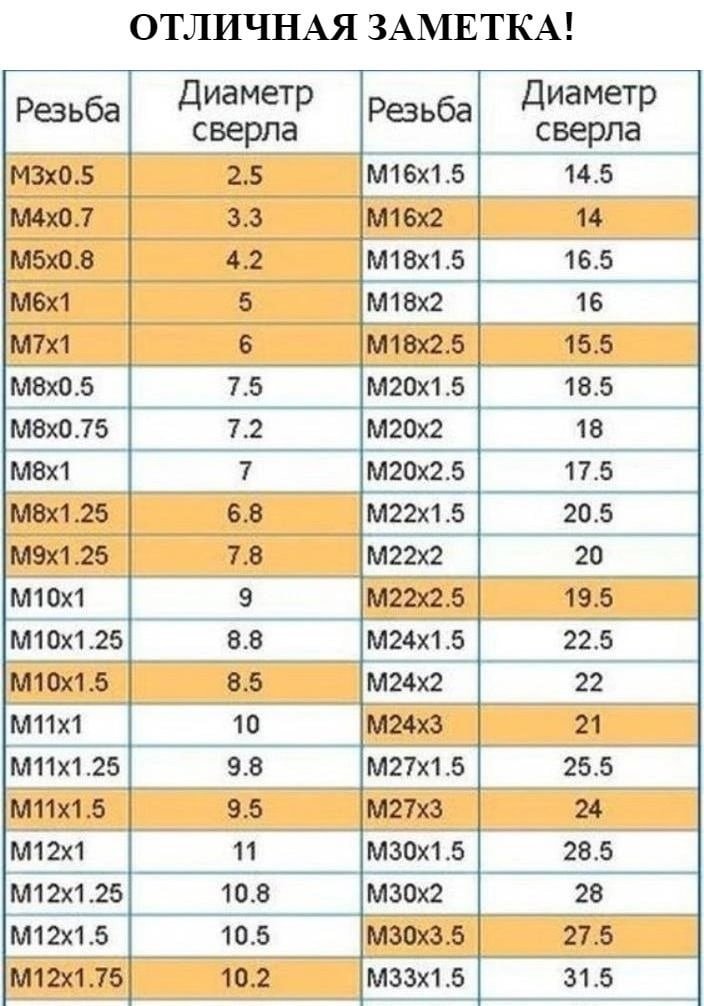

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Онлайн калькулятор для расчета режимов резания при точении.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Данная марка стали взаимозаменяема со сталью марки 20Х17Н2.

По классификации, данный материал относится к коррозионно — стойкой жаропрочной стали и применяется при работе в агрессивной среде с пониженными температурами.

Из стали 14Х17Н2 изготавливают различные детали для компрессорных машин и другие детали.

По технологическим свойствам, сталь 14Х17Н2 трудно свариваемая и является склонной к отпускной хрупкости.

Аналоги стали 14Х17Н2

В качестве альтернативного варианта рекомендуется обратить внимание на зарубежные варианты. Например, на аналог AISI 431 американского производства

Состав этого сплава отличается лишь наличием 0,8% марганца (Mn). Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С.

AISI 431

Но такой заменитель имеет ряд недостатков:

ограниченная свариваемость;

повышение хрупкости при отпуске;

перед сварными работами изделие важно разогреть до 300 °С;

после сварки объект нужно подвергнуть тепловому воздействию.

Однако эта модель полностью заслуживает интереса покупателей.

Маркировка и расшифровка

Каждое изделие подобного рода должно иметь соответствующий знак, указывающий на характеристики и качество. Товар без маркировки запрещено продавать, поскольку от потребителя будет скрыта достоверная информация. Следует отметить, что сталь 14Х17Н2 относится к ГОСТ 5632 72. Этот государственный стандарт относится к нержавеющим, окалиностойким и жаропрочным металлопрокатом, которые способны работать в нагруженном состоянии и в экстремальных условиях. Также в требовании к 14Х17Н2 ГОСТ прописано точное соотношение всех элементов, входящих в структуру слитка.

Пруток 26 мм 14Х17Н2

Символы, входящие в название, носят информационный характер: начальная цифра (14) указывает на среднее соотношение (в сотых долях процента) углерода. Символ «Х» обозначает наличие хрома, а значение 17 говорит о количестве этого вещества (в целых процентах). А знак «Н» говорит о присутствии никеля и его количестве. Из названия данной марки можно сказать, что сталь содержит примерно 0,14% (С), 17% (Cr) и 2% (Ni). Идентичным образом можно расшифровать любую аббревиатуру.

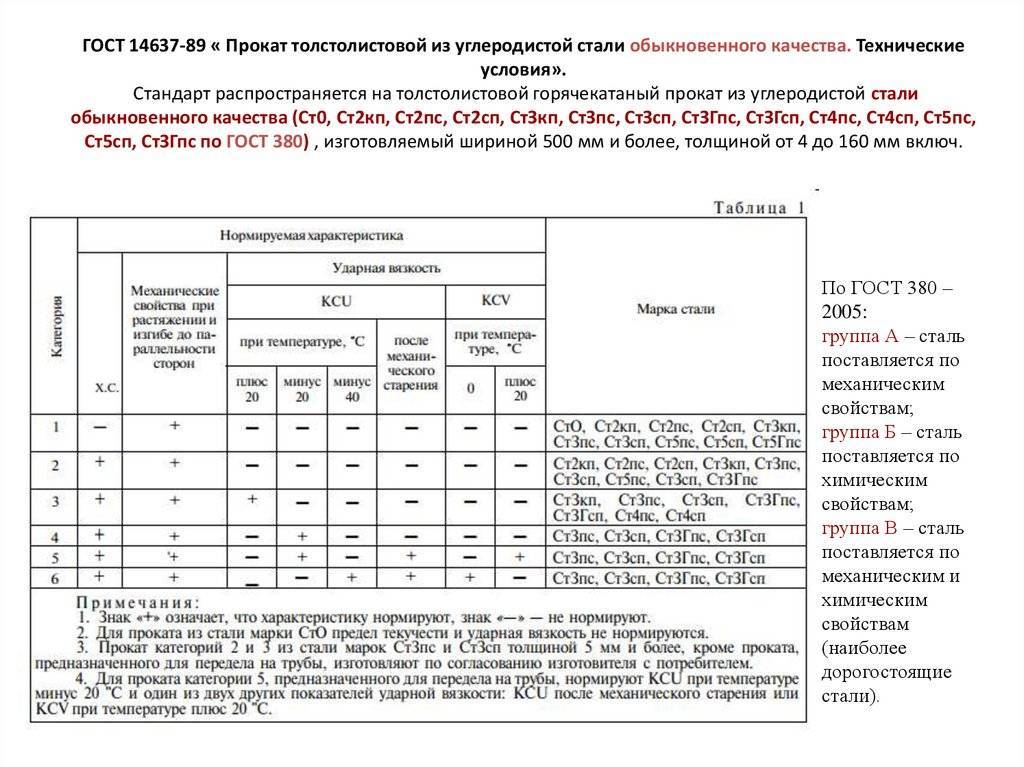

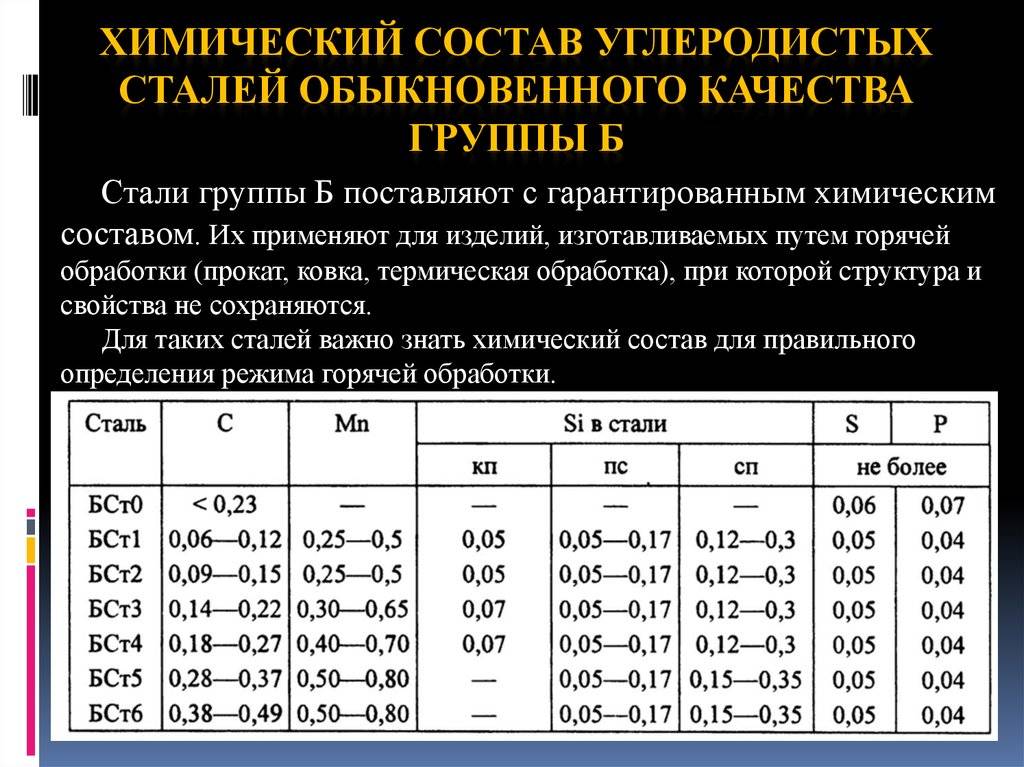

Классификация и виды

Сталь классифицируется по химическому составу, по содержанию добавок, по способу изготовления, по уровню раскисления и по другим группам.

По химическому составу она бывает углеродистая и легированная. В углеродистой, помимо углерода и железа, присутствует кремний (до 0,3%) и марганец (до 1,1%).

Для придания особенных качеств в сплав вводят легирующие добавления (обычно металлы): хром, алюминий, титан, азот, фосфор, кремний, углерод, бор и др.

Низкоуглеродистые высококачественные конструкционные стали по определению имеют небольшую прочность и высокую пластичность.

Среднеуглеродистые высококачественные (Ст 30−55) применяются после поверхностного закаливания и нормализации для создания деталей, имеющих высокую прочность сердцевины. Ст 60 — Ст 85 имеют большую прочность, износоустойчивость, свойства упругости.

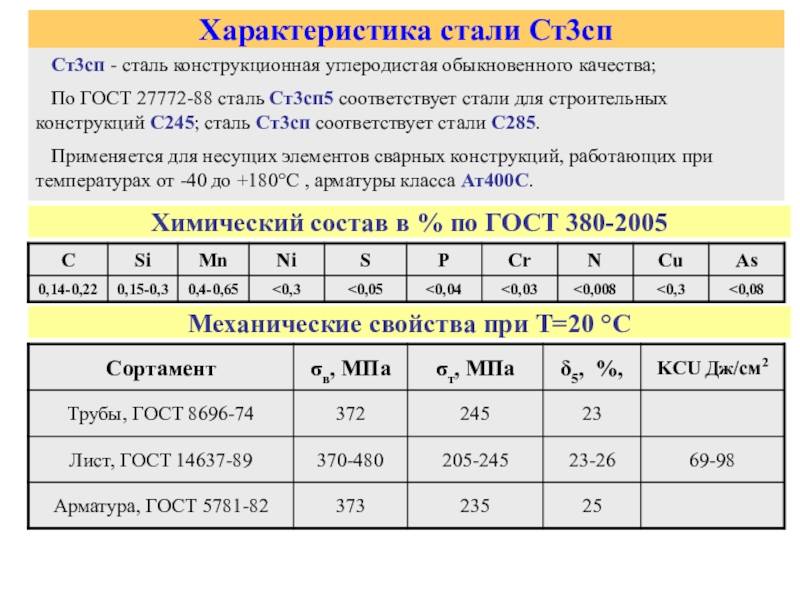

Высококачественная отличается сложным химсоставом с уменьшенной долей фосфора и серы. Сталь обычного качества (доля углерода меньше 0,6%) обозначается Ст 1−6. Символы «Ст» указывают на материал обычного качества, а цифры − номер маркировки исходя из свойств.

В качественной стали доля углерода приводится в сотых процента, добавочно могут указываться характер затвердения и уровень раскисления. Она характеризуется высоким уровнем свариваемости и большой пластичностью.

По уровню раскисления подразделяется на следующие виды:

- Спокойную (Ст3сп) — проходит полное раскисление с минимумом содержащихся в ней примесей и шлаков.

- Полуспокойную (Ст3пс) — полученную при раскислении жидкого металла, менее полном, чем при выплавливании спокойной, но большем, чем при изготовлении кипящей.

- Кипящую (08кп) — неокисленная с большим содержанием включений неметаллов.

По области применения сталь бывает строительной, инструментальной, конструкционной и легированной.

Строительная имеет прекрасную свариваемость. Цифра показывает условный номер состава по ГОСТ. Чем он выше, тем прочнее сплав (например, чугун) и тем меньше его пластичность.

Легированная — универсальная, которая содержит специальные примеси. В ней кремния больше 0,6%, марганца — 0,9%. Если содержание легирующего компонента выше 1,5%, то оно записывается цифрой, следующей за определённой буквой:

- Низколегированная — легирующих составляющих до 2,4% (09Г2С, 18ХГТ, 10ХСНД). Отличается большой прочностью благодаря повышенному лимиту вязкости, что крайне необходимо для конструкций большой ответственности.

- Среднелегированная (от 2,4 до 10%).

- Высоколегированная (от 10 до 50%).

Сталь 09Г2С используется для парового оборудования, работающего под температурой от -70 до +450°C и давлением, а также для ответственных сварных листовых конструкций в нефте- и химмашиностроении, судостроении.

Сталь 10ХСНД применяют для сварных конструкций химмашиностроения, профилей в вагоностроении, судовом строении. 18ХГТ используется для элементов, которые функционируют на больших скоростях, нагрузках и давлении.

Сталь специального назначения — сплав с особенными физическими качествами. Используется в электротехнической отрасли и точном судовом строении.

По нормируемым параметрам делится на категории: от 1 до 5. Ими обозначают химсостав, предельную вязкость, механические качества при растяжении. К примеру, категория 1 — химсостав не нормируем, категория 3 — имеет нормируемую максимальную вязкость при t = +20°C. Для Ст0 не нормируют ни химсостав, ни ударную текучесть.

Химический состав

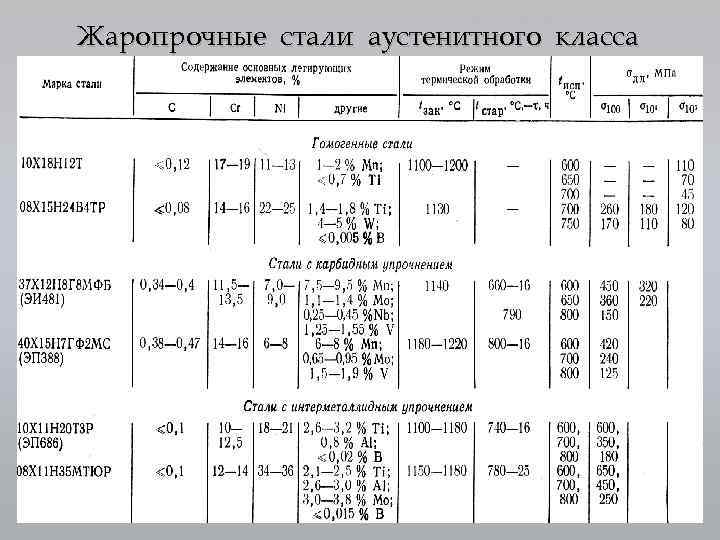

Сталь относится к коррозионностойкому жаропрочному веществу, и к мартенсита-ферритному классу. В соединении имеется 10 химических элементов:

- Углерод (С) – 0,11-0,17%. Придаёт веществу плотность.

- Кремний (Si) и марганец (Mn) – не более 0,8%. Первый необходим для закаливаемости, второй – для удаления лишнего кислорода.

- Никель (Ni) – 1,5-2,5%. Защищает плоскость от ржавчины.

- Фосфор (P) – 0,03%. Снижает хрупкость предмета.

- Сера (S) – 0,025%. Необходима для будущей обработки плоскости.

- Хром (Cr) – 16-18%. Добавляется во все нержавеющие стали, и даёт сопротивляемость коррозии.

- Титан (Ti) – не более 0,2%. Уменьшает массу объекта и увеличивает устойчивость к повреждениям.

- Медь (Cu) – до 0,3%. Придаёт металлу пластичность, и защищает его от надломов.

- Железо (Fe) – 78%. Основная составляющая, являющаяся неотъемлемой частью любой стали.

Несмотря на высокие показатели, хранить сталь 14Х17Н2 можно только в удалённом от воды месте. Особенно, если период складирования будет достигать нескольких лет. В этом случае продукт сохранит свою первоначальную гладкость, и не утратит эксплуатационные опции.

Состав

Сталь относится к коррозионностойкому огнеупорному веществу, и к мартенсита-ферритному классу. В соединении есть 10 элементов химии:

- Углерод (С) – 0,11-0,17%. Добавляет веществу плотность.

- Кремний (Si) и марганец (Mn) – не больше 0,8%. Первый нужен для закаливаемости, второй – для убирания лишнего кислорода.

- Никель (Ni) – 1,5-2,5%. Оберегает поверхность от коррозийного разрушения.

- Фосфор (P) – 0,03%. Уменьшает хрупкость предмета.

- Сера (S) – 0,025%. Нужна для будущей обработки плоскости.

- Хром (Cr) – 16-18%. Добавляется во все нержавеющие стали, и даёт сопротивляемость коррозии.

- Титан (Ti) – не больше 0,2%. Понижает массу объекта и повышает стойкость к механическим и другим возможным повреждениям.

- Медь (Cu) – до 0,3%. Добавляет металлу эластичность, и оберегает его от надломов.

- Железо (Fe) – 78%. Главная составная часть, являющаяся обязательной частью любой стали.

Не обращая внимания на большие коэффициенты, сохранять сталь 14Х17Н2 можно лищь в удалённом от воды месте. Тем более, если период складирования будет достигать многих лет. В данном случае продукт сбережет собственную первоначальную гладкость, и не утратит рабочие опции.

Прочая информация о 14Х17Н2

| Критическая точка | Температура °C |

|---|---|

| AC1 | 720 |

| AC3 | 830 |

| AR1 | 700 |

| Состояние поставки температура | +20 | -20 | -40 | -60 |

|---|---|---|---|---|

| Лист толщиной 10 мм в состоянии поставки. Образцы поперечные. | ≥560 | ≥510 | ≥490 | ≥470 |

| Лист толщиной 10 мм в состоянии поставки. Образцы продольные. | ≥710 | ≥530 | ≥530 | ≥520 |

| Состояние поставки, режим термообработки | HRCэ поверхности | HRCэ сердцевины | HRB | HB | HV | HSD |

|---|---|---|---|---|---|---|

| ГОСТ 18907-73. Пруток ≥ 5,0 мм, после отжига | ≤302 | |||||

| ГОСТ 5949-75. Прокат г/к и кованый. Отжиг или отпуск | ≤285 |

| Термообработка, состояние стали | s-1, МПа | t-1, МПа | n | sB ,МПа | s0,2, МПа |

|---|---|---|---|---|---|

| 451 | 1Е+7 |

|

Использование материалов с сайта возможно только с разрешения ООО “ЛАСМЕТ”

Какая марка стали лучше для банной печки

Непосредственное воздействие огня приводит к прогоранию стали. Конечно, можно попросту использовать металл толщиной 10 мм и более, но тогда придется подолгу протапливать парную, тратить большое количество топлива для прогрева. По причине использования толстостенных стальных листов, долговечная печь станет экономически невыгодной.

Задача, стоящая перед мастером – сделать конструкцию достаточно прочную, чтобы предотвратить деформацию, прогорание и одновременно имеющую хорошую теплопроводимость. В заводских условиях, для изготовления банных печей используется металл с высокой степенью жаропрочности.

Легированная сталь отличается от конструкционной стали следующими характеристиками:

- Устойчивость к влаге – легированная сталь, применяемая при изготовлении печей для бани, нержавеющая. Отсутствует склонность к коррозии даже при интенсивном нагреве. Отечественная марка жаропрочной высоколегированной нержавеющей стали 08Х17Т. В некоторых источниках указывается на практически полную идентичность характеристик жаростойких сталей данного типа. Конструкционное железо не отличается коррозионной стойкостью, что приходится учитывать при расчете толщины стенок топки.

- Время эксплуатации – срок службы печей из конструкционной стали, 3-4 года. AISI 430 приходит в негодность за 5-8 лет.

- Возможность ремонтных работ – марки жаростойких сталей для изготовления дровяных банных печей, AISI 430 и 08Х17Т, имеют низкое содержание углерода, что делает возможным проведение сварочных работ. Конструкционное железо содержит соединения серы и фосфора, предающие ему хрупкость и ломкость.

- Жаростойкость – марки жаропрочной стали для печи в баню, AISI 430 и 08Х17Т, выдерживают нагрев до 850°С без изменения структуры металла и его кристаллической решетки. При поднятии температуры до 600 °С, предел прочности остается в районе 145 Мпа. Образование окалины происходит только при разогреве до 8500°С. Металл в банной печи при интенсивной топке нагревается до температуры 450-550°С. У конструкционного материала, параметры жаростойкости меньше.

Читать также: Залежи урана в россии

Характеристики материала

Применение металлопроката можно встретить в следующих случаях:

- Создание рабочих и направляющих лопаток для турбин. На такие предметы ложится серьёзная ответственность, и от их сорта будет завесить стабильная работа всего агрегата. Лопасти подвергаются быстрым оборотам, а внешние факторы в виде газа или горячего пара создают дополнительную нагрузку. Ещё, в спокойном состоянии, на поверхности может скапливаться конденсат, который начнёт разрушать обычный металл.

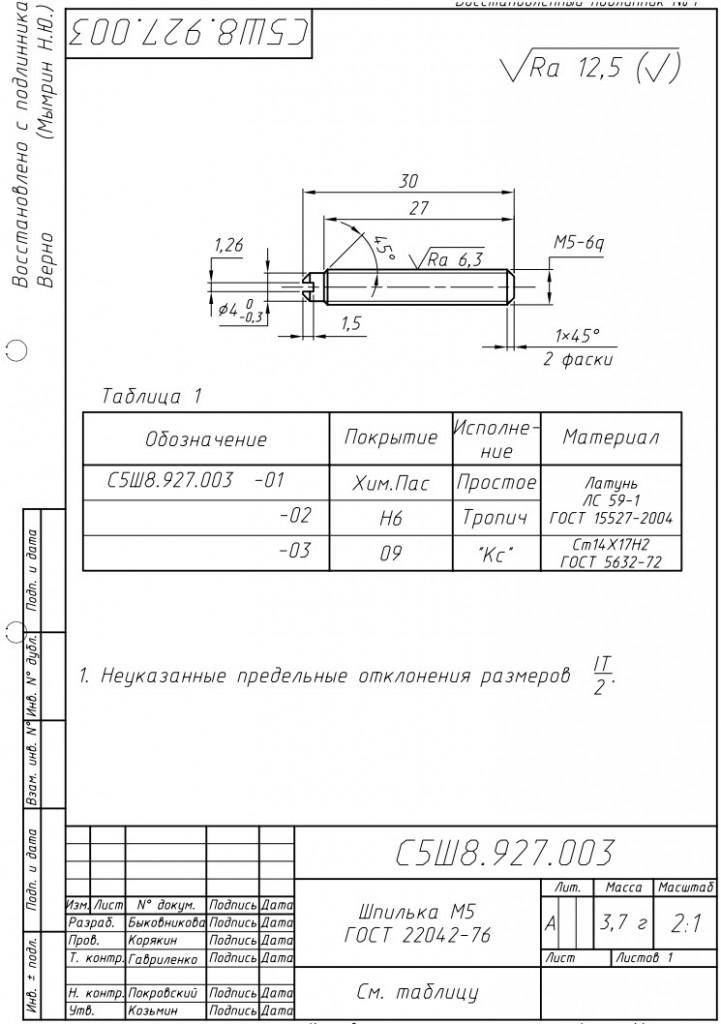

- Изготовление крепежей. Сюда входят болты, гайки, штифты, шпильки и другие. Эти компоненты также играют ключевую роль, и от их прочности будет зависеть надёжность и безопасность всей конструкций.

- Производство втулок. Эти составляющие встречаются в подвеске автомобилей, поэтому они должны выдержать не только силовое давление, но и отлично отталкивать воду после дождя, переносить повышенную температуру в летнее время и низкую в зимнее, служить без деформации. Также втулки разрешено устанавливать и в другие механизированные приборы.

- Выпуск валов. Подобные запчасти передают крутящий момент от одного звена механизма к другому. Тут тоже имеются негативные факторы в виде силы трения, давления, температуры и другого.

Шпилька М16 14Х17Н2

Такие предметы допускается использовать в различных сферах, и, от части, их можно отнести к универсальному типу. Даже долю медицинских приборов и инструментов делают из этого проката. Что касается свойств, то у 14Х17Н2 характеристики выглядят следующим образом:

- нержавеющая поверхность;

- способность работать при Т = до +400 °C;

- устойчивость к статическим и динамическим влияниям;

- малый уровень деформации.

Трудно найти сплав, который смог бы соответствовать аналогичным параметрам. Поэтому он и цениться на всех производственных предприятиях.

Аналоги стали 14Х17Н2

В качестве альтернативного варианта рекомендуется обратить внимание на зарубежные варианты. Например, на аналог AISI 431 американского производства

Состав этого сплава отличается лишь наличием 0,8% марганца (Mn). Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С.

AISI 431

Но такой заменитель имеет ряд недостатков:

ограниченная свариваемость;

повышение хрупкости при отпуске;

перед сварными работами изделие важно разогреть до 300 °С;

после сварки объект нужно подвергнуть тепловому воздействию.

Однако эта модель полностью заслуживает интереса покупателей.

Стоимость

При определении цены изделия учитывается содержание легирующих компонентов, капиталовложения на изготовление, сложность работ, используемое оборудование, дополнительные материалы. Производство стали усложняется за счет:

- продолжительности остывания заготовки и конечной детали для получения необходимой структуры;

- вакуумирования, которое выводит нежелательные газообразные вещества, понижая хрупкость, содержание флокенов и скорость старения материала;

- использования никеля в составе стали 14Х17Н2, который изготавливается в виде листов и относится к полуфабрикатам;

- слабого химического взаимодействия, которое приводит к повышению расхода компонентов состава;

- большого потребления кислорода, который используется для окисления, повышающего скорость химической реакции и улучшающего взаимодействие компонентов.

Последующая термообработка необходима для наделения стали определенными качествами. Данный процесс также приводит к дополнительным затратам, влияющим на стоимость конечного продукта:

- закалка с охлаждением в масле;

- необходимость создания детали определенного размера, что приводит к срезке металла;

- применение высокопрочных инструментов для мехобработки материала.

Все затраты оправданы с точки зрения технологичности, возможности получения сплава с установленными свойствами, широкой области применения. Цена за кг 14Х17Н2 составляет 150-180 руб. Точное значение ее определяется на основании объема заказа и формы изделия.

Химический состав 17Г1С

ГОСТ 5520-79

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | As (Мышьяк) | Fe (Железо) |

| 0,15 – 0,20 | 0,4 – 0,6 | 1,15 – 1,6 | остальное |

ГОСТ 19281-2014

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | As (Мышьяк) | Ag (Серебро) |

| 0,15 – 0,2 | 0,4 – 0,6 | 1,15 – 1,60 | 0,02 – 0,05 | остальное |

ТУ 14-1-1921-76

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | N (Азот) | Ce (Церий) | Fe (Железо) | Ca (Кальций) |

| 0,15 – 0,2 | 0,4 – 0,6 | 1,15 – 1,55 | остальное | > 0,02 |

ТУ 14-3Р-1270-2009

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Nb (Ниобий) | Cu (Медь) | Fe (Железо) |

| остальное |

ТУ 14-3-1573-96

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,15 – 0,20 | 0,4 – 0,6 | 1,15 – 1,55 | остальное |

Химический состав и маркировка

Состав химических элементов в сплаве определяется по ГОСТ 19282-73. Расшифровка маркировки стали 17Г1С обозначает среднее содержание углерода – 0,17%, магранца 1,1-1,5% и кремния менее 1,0%.

Кроме этого в химическом составе присутствуют:

- силициум,

- никель,

- медь,

- сера,

- фосфор

- и незначительное количество других веществ.

Содержание железа может достигать 96%. В том случае, если маркировка стали заканчивается буквой «У» -17Г1С-У, то сталь отличается повышенной прочностью и расшифровывается, как усиленная.

Государственный стандарт допускает модифицирование сплава путем добавления 0,03% кальция и 0,05% редкоземельных элементов. Для увеличения прочности возможно внесение в состав сплава 0,03% титана и не более 0,05% алюминия.

Стоимость

Цена на сталь определяется видом металлопроката, который из нее изготовлен. Кроме этого учитывается удаленность региона и расходы на доставку материалов. Отгрузка проката производится на вес и средняя стоимость листовых изделий в центральных регионах составляет 52000-56000 руб/тн. При больших оптовых заказах можно оговорить вопрос предоставления скидок на покупаемую сталь.

Трубы, уголок, круг, швеллер и другие готовые изделия стоят дороже листового металла. Самые дорогие изделия из 17Г1С это готовые фланцы, отводы, переходы и другие фасонные элементы трубопроводов.

Аналоги стали 17Г1С

Среди марок, производимых за рубежом и аналогичным по характеристикам сплаву 17Г1С, следует назвать:

- Германия, Франция, Англия S355 и P355;

- Швеция 2132-2134;

- Австрия St52F;

- Япония SM490 и SM520;

- Китай 16MN и HP345;

- Южная Корея STKM16;

- Польша 16G и 18G.

Маркировка по стандартам Евросоюза определяет подобные материалы, как Fe52, S235 и S355. При покупке стали зарубежных аналогов следует учитывать более высокую стоимость материалов, связанную с таможенными сборами и транспортировкой. Кроме того приведенные выше марки только аналогичны 17Г1С и не имеют абсолютно точного соответствия по химическому составу.

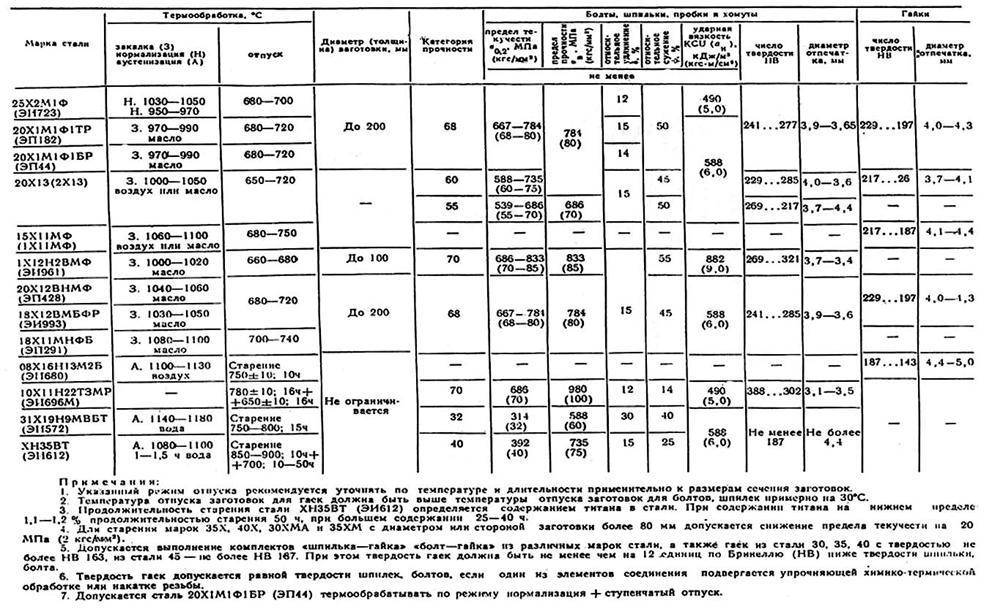

Особенности термообработки

Эта процедура необходима для улучшения пробы материала. В результате таких работ происходят процессы, которые способны изменить свойства заготовки. При этом обрабатывать можно как обычные болванки, так и готовые части. Термообработка стали 14Х17Н2 всегда проходит по одному сценарию:

- закалка в печи 980-1020 °С;

- отпуск в масле до 680-700 °С;

- охлаждение на открытом воздухе.

Этот процесс придаёт сплавам твёрдость, и прибавляет коэффициент износостойкости, а это очень важный показатель, поскольку материал может быть использован для создания сложных технических устройств или массивных конструкций. Суть такого способа заключается в постепенном нагревании с дальнейшим резким охлаждением, и так делается несколько подходов.

Следует отметить, что при закаливании есть шанс возникновения дефектов: перегрев, пережог, окисление, трещины и прочее. Чтобы избежать таких неприятностей нужно строго следовать всем правилам термической обработки.

Стоимость

При определении цены изделия учитывается содержание легирующих компонентов, капиталовложения на изготовление, сложность работ, используемое оборудование, дополнительные материалы. Производство стали усложняется за счет:

- продолжительности остывания заготовки и конечной детали для получения необходимой структуры;

- вакуумирования, которое выводит нежелательные газообразные вещества, понижая хрупкость, содержание флокенов и скорость старения материала;

- использования никеля в составе стали 14Х17Н2, который изготавливается в виде листов и относится к полуфабрикатам;

- слабого химического взаимодействия, которое приводит к повышению расхода компонентов состава;

- большого потребления кислорода, который используется для окисления, повышающего скорость химической реакции и улучшающего взаимодействие компонентов.

Последующая термообработка необходима для наделения стали определенными качествами. Данный процесс также приводит к дополнительным затратам, влияющим на стоимость конечного продукта:

- закалка с охлаждением в масле;

- необходимость создания детали определенного размера, что приводит к срезке металла;

- применение высокопрочных инструментов для мехобработки материала.

Все затраты оправданы с точки зрения технологичности, возможности получения сплава с установленными свойствами, широкой области применения. Цена за кг 14Х17Н2 составляет 150-180 руб. Точное значение ее определяется на основании объема заказа и формы изделия.

Химический состав

Сталь относится к коррозионностойкому жаропрочному веществу, и к мартенсита-ферритному классу. В соединении имеется 10 химических элементов:

- Углерод (С) – 0,11-0,17%. Придаёт веществу плотность.

- Кремний (Si) и марганец (Mn) – не более 0,8%. Первый необходим для закаливаемости, второй – для удаления лишнего кислорода.

- Никель (Ni) – 1,5-2,5%. Защищает плоскость от ржавчины.

- Фосфор (P) – 0,03%. Снижает хрупкость предмета.

- Сера (S) – 0,025%. Необходима для будущей обработки плоскости.

- Хром (Cr) – 16-18%. Добавляется во все нержавеющие стали, и даёт сопротивляемость коррозии.

- Титан (Ti) – не более 0,2%. Уменьшает массу объекта и увеличивает устойчивость к повреждениям.

- Медь (Cu) – до 0,3%. Придаёт металлу пластичность, и защищает его от надломов.

- Железо (Fe) – 78%. Основная составляющая, являющаяся неотъемлемой частью любой стали.

Несмотря на высокие показатели, хранить сталь 14Х17Н2 можно только в удалённом от воды месте. Особенно, если период складирования будет достигать нескольких лет. В этом случае продукт сохранит свою первоначальную гладкость, и не утратит эксплуатационные опции.

Прочая информация о 14Х17Н2

| Критическая точка | Температура °C |

| AC1 | 720 |

| AC3 | 830 |

| AR1 | 700 |

| Состояние поставки температура | +20 | -20 | -40 | -60 |

| Лист толщиной 10 мм в состоянии поставки. Образцы поперечные. | ≥560 | ≥510 | ≥490 | ≥470 |

| Лист толщиной 10 мм в состоянии поставки. Образцы продольные. | ≥710 | ≥530 | ≥530 | ≥520 |

| Состояние поставки, режим термообработки | HRCэ поверхности | HRCэ сердцевины | HRB | HB | HV | HSD |

| ГОСТ 18907-73. Пруток ≥ 5,0 мм, после отжига | ≤302 | |||||

| ГОСТ 5949-75. Прокат г/к и кованый. Отжиг или отпуск | ≤285 |

| Термообработка, состояние стали | s-1, МПа | t-1, МПа | n | sB ,МПа | s0,2, МПа |

| 451 | 1Е+7 |

| 900 | 0,904 | Пониженно-стойкая | |

| Воздух | 1000 | 2,010 | Малостойкая |

Использование материалов с сайта возможно только с разрешения ООО “ЛАСМЕТ”

Характеристика материала сталь 14Х17Н2

| Марка: | 14Х17Н2 |

| Заменитель: | 20Х17Н2 |

| Классификация: | Сталь коррозионно-стойкая жаропрочная |

| Применение: | Рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали, детали компрессорных машин, работающие на нитрозном газе, детали, работающие в агрессивных средах и при пониженных температурах; сталь мартенсито — ферритного класса |

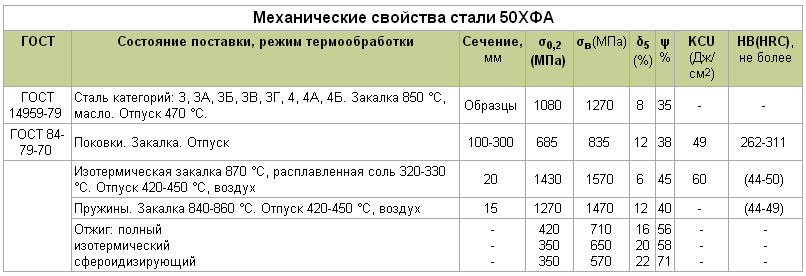

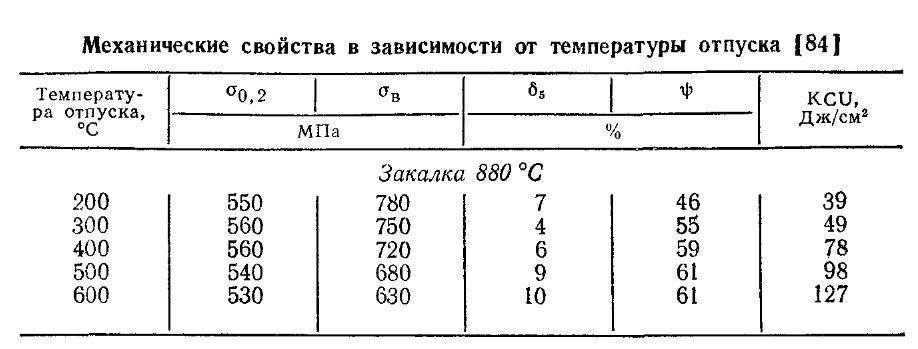

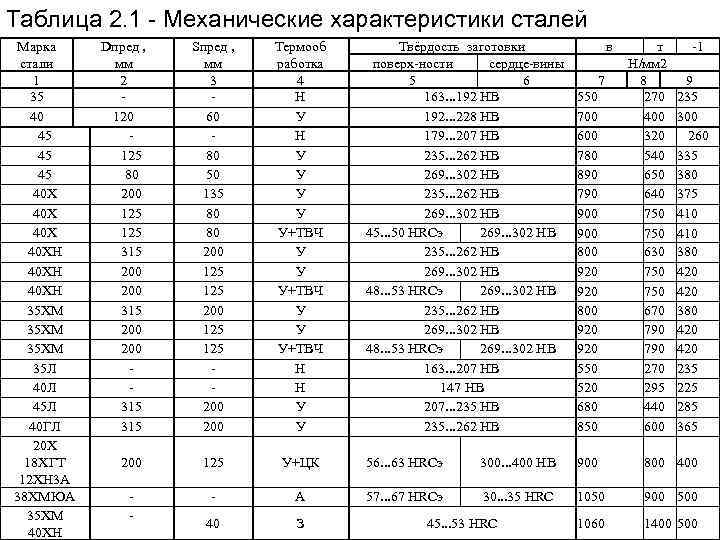

Механические свойства при Т=200С материала 14Х17Н2

| Сортамент | Размер, мм | sв, МПа | sT, МПа | d5, % | y, % | KCU, кДж/м2 | Термообр. |

| Поковки | до 1000 | 784 | 637 | 12 | 30 | 490 | Закалка 980 — 1020oC, масло, Отпуск 680 — 700oC, воздух |

| Сорт | 60 | 1080 | 835 | 10 | 30 | 490 | Закалка 975 — 1040oC, масло, Отпуск 275 — 350oC, воздух |

| Сорт | 60 | 835 | 635 | 16 | 55 | 750 | Закалка 1000 — 1030oC, масло, Отпуск 620 — 660oC, воздух |

| Твердость материала 14Х17Н2 после закалки и отпуска | HB 10-1 = 228 — 293 МПа |

| Твердость материала 14Х17Н2 после отжига | HB 10-1 = 285 МПа |

Физические свойства материала 14Х17Н2

| T, Град | E 10-5, МПа | a 106, 1/Град | l, Вт/(м·град) | r, кг/м3 | C, Дж/(кг·град) | R 109, Ом·м |

| 20 | 1.97 | 20.9 | 7750 | 720 | ||

| 100 | 9.8 | 21.7 | 780 | |||

| 200 | 10.6 | 22.6 | 840 | |||

| 300 | 1.67 | 10.8 | 23.4 | 890 | ||

| 400 | 11 | 24.3 | 990 | |||

| 500 | 1.51 | 11.1 | 25.1 | 1040 | ||

| 600 | 1.36 | 11.8 | 25.9 | 1110 | ||

| 700 | 11 | 26.8 | 1130 | |||

| 800 | 10.7 | 28 | 1160 | |||

| 900 | 11.4 | 29.7 | 1170 | |||

| 1000 | 11.5 | 1180 |

Обозначения

Механические свойства:

| sв | Предел кратковременной прочности, |

| sT | Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | Относительное удлинение при разрыве, |

| y | Относительное сужение, |

| KCU | Ударная вязкость, [ кДж/м2] |

| HB | Твердость по Бринеллю, |

Физические свойства:

| T | Температура, при которой получены данные свойства, |

| E | Модуль упругости первого рода, |

| a | Коэффициент температурного (линейного) расширения (диапазон 200 — T ), [1/Град] |

| l | Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] |

| r | Плотность материала, [кг/м3] |

| C | Удельная теплоемкость материала (диапазон 200 — T ), [Дж/(кг·град)] |

| R | Удельное электросопротивление, |

Свариваемость:

| Без ограничений | Сварка производится без подогрева и без последующей термообработки |

| Ограниченно свариваемая | Сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| Трудносвариваемая | Для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

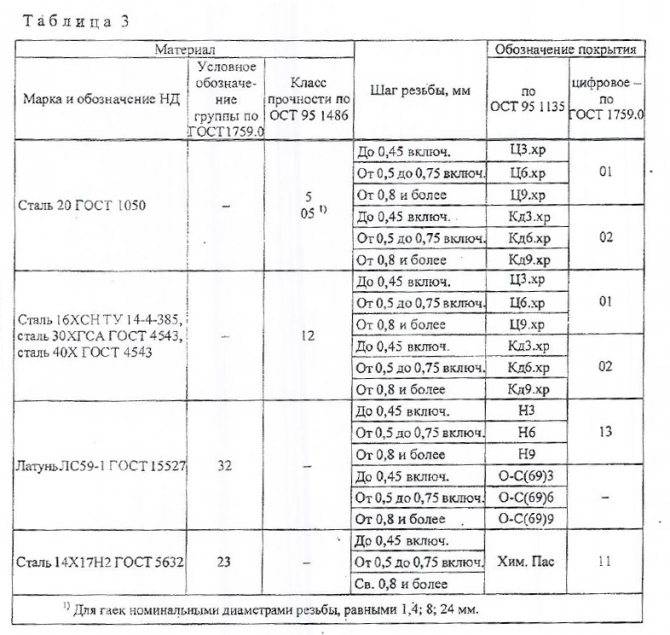

Стандарты

| Название | Код | Стандарты |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, TУ 14-1-1530-75, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, TУ 14-1-2186-77, TУ 14-132-179-89 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, TУ 14-1-2257-77, TУ 14-1-2972-80, TУ 14-1-3564-83, TУ 14-1-377-72, TУ 14-1-3957-85, TУ 14-1-5038-91, TУ 14-11-245-88 |

| Отливки стальные | В82 | ОСТ 1 80059-83 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | ОСТ 1 90090-79 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 1 90176-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, ОСТ 95-10-72, ОСТ 1 90161-74 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 95 10441-2002 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Сталь 14Х17Н2 коррозионно-стойкая жаропрочная

Сталь – смесь железа и углерода, которую активно использует как в строительстве, так и в машиностроительной отрасли. Данный материал получил популярность благодаря увеличенной износостойкости, прочности и низкой цене, но свойства каждой заготовки будут значительно отличаться друг от друга, и тут всё зависит от химического состава (по этому параметру определяют качество и назначение металлопроката)

И для создания высокосортной детали или прочной конструкции нужно уделять внимание именно дополнительным компонентам

Большинство металлических деталей используются в неблагоприятных условиях: повышенные температуры, сильное механическое действие, высокая влажность и прочее. И если большинство сплавов легко переносят первые факторы, то жидкость считается главным врагом любого железа. Однако современная металлургическая отрасль нашла выход из этой ситуации, и создала модель Ст 14Х17Н2, относящаяся к коррозионно-стойкому типу. Ещё она является жаростойкой, и её можно использовать практически при любых обстоятельствах.