Термическая обработка

Термообработка позволяет существенно улучшить структуру и эксплуатационные свойства стали, а также нейтрализовать области напряженности. Режимы термообработки могут варьироваться. Так, нормализация выполняется при температурном режиме 900-950 градусов, после чего материал подвергается отпуску. Закалка производится при температуре 760-820 градусов с последующим охлаждением в воде.

Обязательной стадией любой термообработки является отпуск. Он позволяет повысить пластичность, вязкость, а также уменьшить все возникающие напряжения, не ухудшая при этом твёрдости материала. При этом нужно иметь в виду, что по мере возрастания температуры отпуска механические свойства стали 09Г2С снижаются.

По завершении термической обработки сталь формирует двухфазную ферритно-мартенситную структуру с увеличением показателя предела выносливости. Отключение участков мартенсита приводит к росту сопротивляемости на разрыв. При этом параметры технологической пластичности остаются неизменными.

Характеристики

Твердость

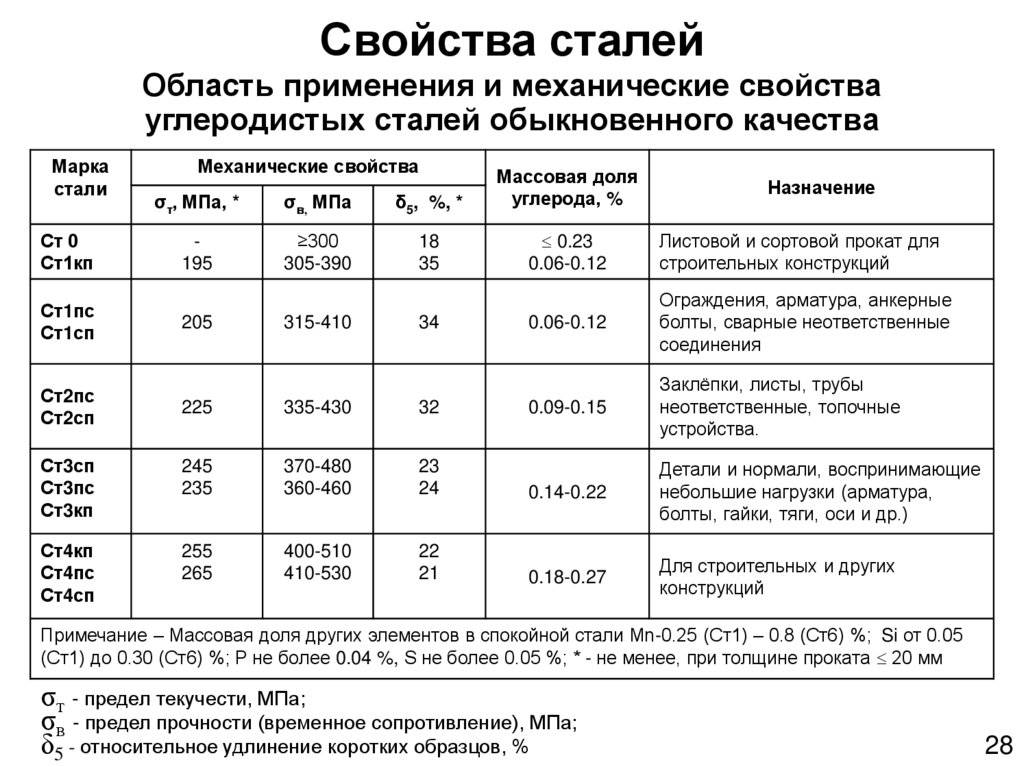

Твердость стали 30ХГСА определяется по трем показателям:

- По шкале Роквелла — 45–50 единиц.

- По Бринеллю — HB 10-1 = 229 МПа.

- В состоянии плавки — HB 10-1 = 217 МПа.

Плотность

Сталь 30ХГСА имеет довольно высокую плотность — 7 850 кг/м3.

Важно! Показатель плотности стали — это непостоянная величина, которая может меняться в зависимости от температурного воздействия среды. С повышением температуры плотность стали понижается

Маркировка

При помощи марки стали также можно узнать способ раскисления металла. У этого вида стали специальные обозначения отсутствуют. Поэтому ее относят к спокойному виду. При этом способе раскисления кислород удален из сплава полностью.

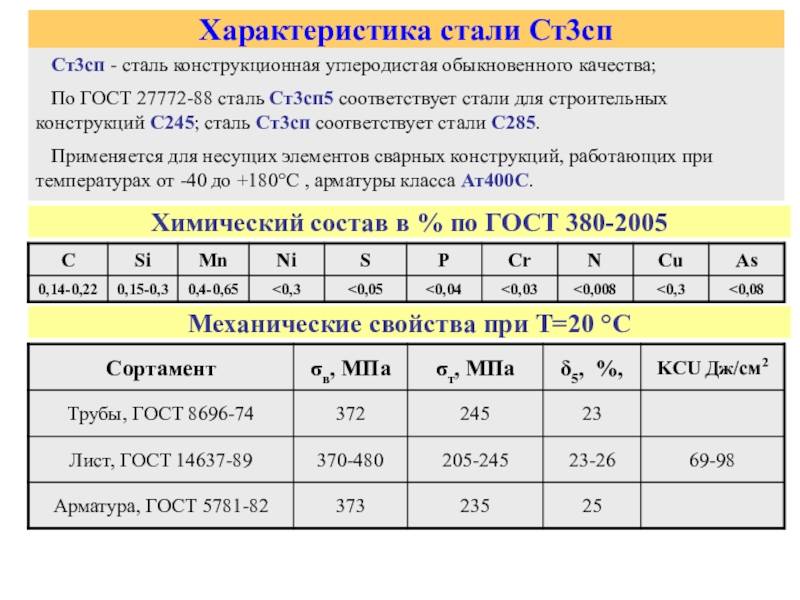

Химический состав

Сталь 30ХГСА состоит из семи веществ:

- Железо (Fe) — 96,0 %. В чистом виде железо имеет очень низкую прочность, но в сочетании с углеродом можно получить очень прочный сплав.

- Углерод (C) —0,28–0,34 %. Углерод позволяет повысить прочность и твердость стали, а также снизить ее пластичность и свариваемость.

- Хром (Cr) — 0,8–1,1 %. Этот элемент повышает жаропрочность стали и ее закаливаемость, а также уберегает материал от абразивного износа.

- Марганец (Mn) — 0,8-1,1 %. При помощи марганца из стального сплава удаляются вредные примеси серы. Кроме того, элемент увеличивает пластичность и свариваемость стали, а также снижает риск образования трещин во время термообработки.

- Кремний (Si) — 1,0 %. Он является сильным раскислителем, благодаря чему повышается пластичность стали и не снижается ее прочность.

- Медь (Cu) и никель (Ni) — 0,03 %. Содержание этих веществ в сплаве мало. Поэтому они не оказывают значительного влияния на характеристики стали.

- Сера (S) и фосфор (P) — 0,025 %. Эти вещества имеют большие размеры молекул. Поэтому встраиваясь в кристаллическую сетку стали эти соединения снижают устойчивость сплава и снижают его прочность.

Предел прочности

Сталь 30ХГСА отличается повышенным значением прочности и высокой устойчивостью к ударным нагрузкам.

Предел кратковременной прочности стали при t=20ºС варьируется в пределах от 491 до 1080 МПа.

Температура эксплуатации

Механические свойства стали не изменяются при температуре до 400 ºС

Эксплуатация стали 30ХГСА при более высокой температуре не производится. Так как материал становится более пластичным и теряет свою твердость.

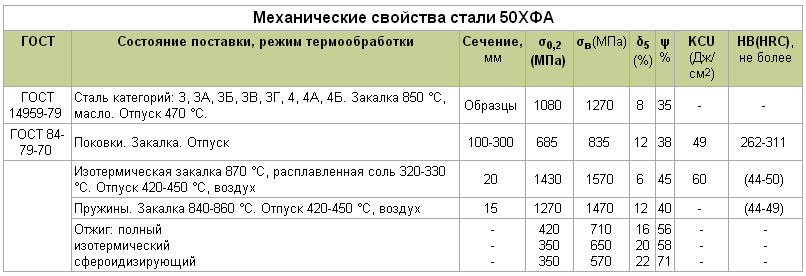

Механические свойства

Сталь 30ХГСА имеет высокие пластичные свойства (относительное удлинение 11 % и сужение 50 %) и повышенный предел выносливости (до 490 МПа).

Материал устойчив к ударным нагрузкам и может использоваться для работы в условиях переменных нагрузок.

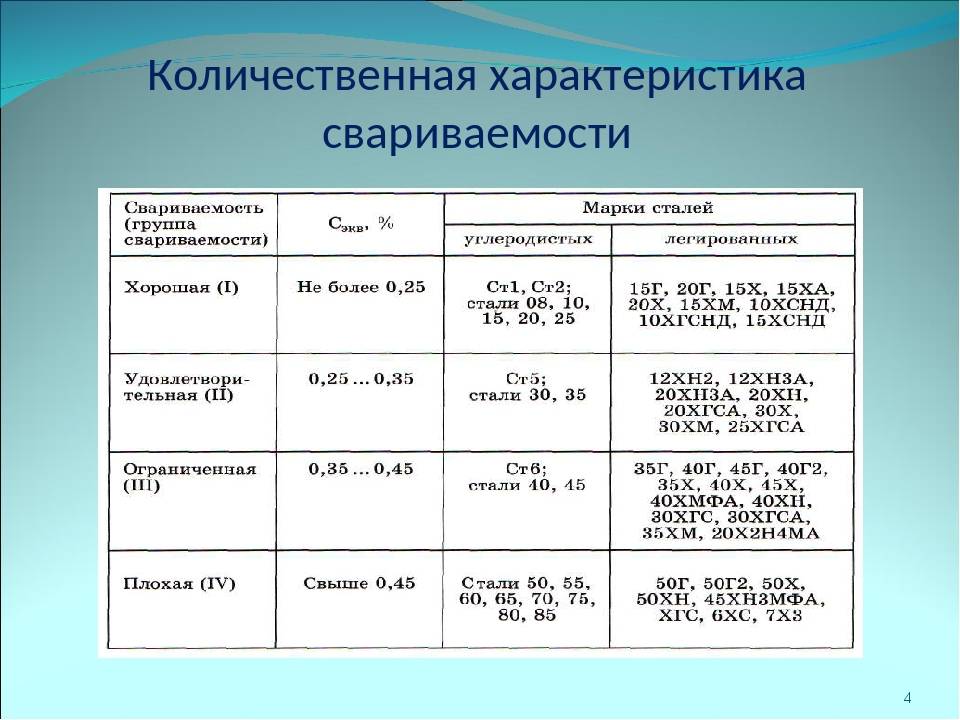

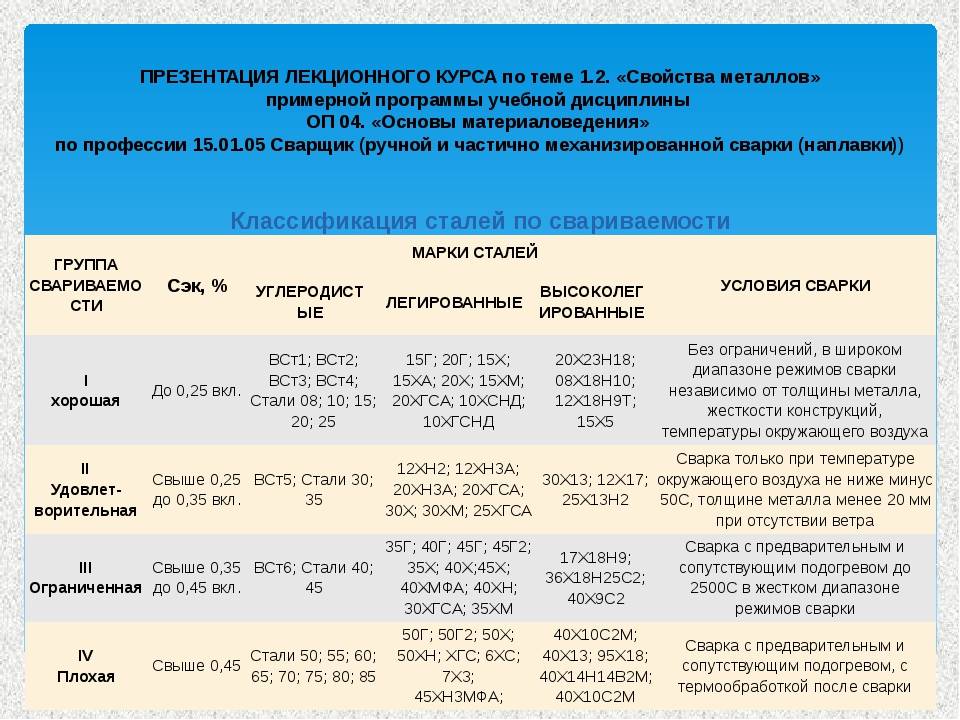

Свариваемость

Сталь 30ХГСА относится ко второй группе свариваемости

Для сварки данной марки стали доступны четыре технологии:

- ручная дуговая сварка;

- автоматическая дуговая сварка;

- аргонодуговая сварка под флюсом и газовой защитой;

- электрошлаковая сварка.

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Термообработка сварных швов из стали 09г2с? Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Термообработка сварных швов трубопроводов из стали 13хфа? Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов.

В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

ПРИЛОЖЕНИЕ 3 Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПРОЦЕНТА ВЯЗКОЙ СОСТАВЛЯЮЩЕЙ В ИЗЛОМЕ УДАРНЫХ ОБРАЗЦОВ (ДЛЯ ПРОКАТА ИЗ УЛУЧШАЕМОЙ СТАЛИ)

1. Процент вязкой составляющей в изломе ударных образцов характеризует сопротивление стали хрупкому разрушению.

Хрупкая составляющая в изломе ударного образца сечением 8×10 мм имеет вид трапеции (черт. 1). Площадь этой трапеции F1 увеличивается по мере увеличения доли хрупкой составляющей (черт. 2).

Схема ударного излома.

1 – площадь излома, занимаемая хрупкой составляющей; 2 – площадь, занимаемая вязкой составляющей

Черт. 1

Вязкая составляющая располагается, как правило, вокруг хрупкой составляющей. Площадь F1, занимаемую хрупкой составляющей, определяют как произведение средней линии трапеции а на высоту b (см. черт. 1). Отношение этой площади ко всей площади излома F (80 мм2) составляет долю хрупкой составляющей в изломе (X) в процентах:

Соответственно, вязкая составляющая (В) в процентах равна:

В = (100 – Х).

2. Замер параметров (а, b) площади, занимаемой хрупкой составляющей, производят линейкой с точностью до 0,5 мм; при этом погрешность измерения не должна превышать 5 %. Зная параметры а и b, процент составляющей определяют по таблице.

Высота трапеции b, мм | Вязкая составляющая в изломе ударных образцов, % | ||||||||||||||||||

Средняя линия трапеции а, мм | |||||||||||||||||||

1,0 | 1,5 | 2,0 | 2,5 | 3.0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | |

1,0 | 99 | 98 | 98 | 97 | 96 | 96 | 95 | 94 | 94 | 93 | 92 | 92 | 91 | 91 | 90 | 89 | 89 | 88 | 88 |

1,5 | 98 | 97 | 96 | 95 | 94 | 93 | 92 | 92 | 91 | 90 | 89 | 88 | 87 | 86 | 85 | 84 | 83 | 82 | 81 |

2,0 | 98 | 96 | 95 | 94 | 92 | 91 | 90 | 89 | 88 | 86 | 85 | 84 | 82 | 81 | 80 | 79 | 77 | 76 | 75 |

2,5 | 97 | 95 | 94 | 92 | 91 | 89 | 88 | 86 | 84 | 83 | 81 | 80 | 78 | 77 | 75 | 73 | 72 | 70 | 69 |

3,0 | 96 | 94 | 92 | 91 | 89 | 87 | 85 | 83 | 81 | 79 | 77 | 76 | 74 | 72 | 70 | 68 | 66 | 64 | 62 |

3,5 | 96 | 93 | 91 | 89 | 87 | 85 | 82 | 80 | 78 | 76 | 74 | 72 | 69 | 67 | 65 | 63 | 61 | 58 | 56 |

4,0 | 95 | 92 | 90 | 88 | 85 | 82 | 80 | 77 | 75 | 72 | 70 | 67 | 65 | 62 | 60 | 57 | 55 | 52 | 50 |

4,5 | 94 | 92 | 89 | 86 | 83 | 80 | 77 | 75 | 72 | 69 | 66 | 63 | 61 | 58 | 55 | 52 | 49 | 46 | 44 |

5,0 | 94 | 91 | 88 | 85 | 81 | 78 | 75 | 72 | 69 | 66 | 62 | 59 | 56 | 53 | 50 | 47 | 44 | 41 | 37 |

5,5 | 93 | 90 | 86 | 83 | 79 | 76 | 72 | 69 | 66 | 62 | 59 | 55 | 52 | 48 | 45 | 42 | 38 | 35 | 31 |

6,0 | 92 | 89 | 85 | 81 | 77 | 74 | 70 | 66 | 62 | 59 | 55 | 51 | 47 | 44 | 40 | 36 | 33 | 29 | 25 |

6,5 | 92 | 88 | 84 | 80 | 76 | 72 | 67 | 63 | 59 | 55 | 51 | 47 | 43 | 39 | 35 | 31 | 27 | 23 | 19 |

7,0 | 91 | 87 | 82 | 78 | 74 | 69 | 65 | 61 | 56 | 52 | 47 | 43 | 39 | 34 | 30 | 26 | 21 | 17 | 12 |

7,5 | 91 | 86 | 81 | 77 | 72 | 67 | 62 | 58 | 53 | 48 | 44 | 39 | 34 | 30 | 25 | 20 | 16 | 11 | 6 |

8,0 | 90 | 85 | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 35 | 30 | 25 | 20 | 15 | 10 | 5 |

В тех случаях, когда не требуется высокая прочность, процент вязкой составляющей допускается определять с помощью визуального сопоставления вида исследуемого излома (по хрупкой составляющей) со шкалой (см. черт. 2).

Шкала определения вязкости составляющей в изломе ударного образца

Черт. 2

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.06.71 № 1148

3. ВЗАМЕН ГОСТ 1050-60 (в части марок 15Г, 20Г, 25Г, 30Г, 35Г 40Г, 45Г, 50Г);

ГОСТ 1051-59 (в части легированной стали, кроме качества поверхности и упаковки);

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта | Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

4.2 | 2а.1 | ||

4.2 | 4.6 | ||

2а.1 | 4.11 | ||

4.2 | 2.9; 2.18; 4.7 | ||

4.2 | 4.4 | ||

4.2 | 4.1 | ||

5.1.3 | 4.1 | ||

2а.1 | 4.1 | ||

4.7 | 4.1 | ||

4.8 | 4.1 | ||

3.3 | 4.1 | ||

4.2 | 4.1 | ||

2а.1 | 4.1 | ||

2а.1 | 4.1 | ||

2а.1 | 4.1 | ||

4.2 | 4.1 | ||

4.2 | 4.1 | ||

4.9 | 4.1 | ||

4.10 | 4.1 | ||

4.2 | 4.1 | ||

2а.1 | 2.13; 5.1.3 | ||

4.2 | 4.1 | ||

4.5 | 5.1.1 | ||

3.3 | 5.1.2 | ||

3.2; 3.4; 5.1; 5.1.1 | 4.2 | ||

2а.1 | 4.1 |

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, 5, утвержденными в марте 1977 г., июле 1982 г., феврале 1987 г., июне 1987 г., декабре 1989 г. (ИУС 5-77, 11-82, 5-87, 10-87, 3-90)

Область применения 13ХФА

Металл марки 13ХФА ГОСТ 4543-71 применяется для производства труб по так называемой бесшовной технологии. Сохранением своих механических и физических свойств даже при длительном воздействии, как высоких, так и низких температур. Такие трубы выпускаются длиной от 4 метров до 12,5 метров. В качестве дополнительной продукции производят различные виды трубных заготовок, широкий набор арматуры для соединений (трубные переходы, наконечники, фланцы и так далее).

Вся производимая продукция в основном используется в нефтяной и газовой промышленности.

Бесшовные нефтегазовые трубы 13хфа

В этих отраслях подобные изделия используют:

- в транспортных системах для перекачки нефти и газа;

- в технологических трубопроводах на буровых вышках и добывающих скважинах;

- входит в состав оборудования для поддерживания необходимого пластового давления, особенно в районах с очень низкой температурой. Особенно в регионах с температурой до -60 °С;

- на добывающих и транспортных системах в районе с жарким климатом, до +40 °С;

- в транспортных системах, внутри которых транспортируемые компоненты могут прогреваться до 40 °С. С рабочим давлением внутри трубы вплоть до 7,4 МПа.

- в трубопроводах внутри добывающих систем для доставки сырой нефти из глубины скважин.

Отечественными аналогами стали 13ХФА в соответствии с установленными стандартами являются 15ХФА, 20ХФА и 09СФА. Прямых аналогов марок иностранного производства, которые бы соответствовали стали 13ХФА, найти достаточно проблематично. Поэтому сравнение производят по классу прочности. У 13ХФА он равен К52.

Термическая обработка металла

Для повышения эксплуатационных качеств рассматриваемого металла довольно часто проводится термическая обработка. Ее особенностями можно назвать нижеприведенную информацию:

- Обработка может проводиться в обычной среде или в газовой, а также в вакууме. При выборе учитывается то, какие следует достигнуть эксплуатационные качества по завершении термической обработки.

- Температура плавления находится в пределах 900 градусов Цельсия, что делает металл хорошо обрабатываемым.

- Охлаждение может проходить в воде, масле или соляной ванне. От выбранного метода охлаждения зависит то, какого качества будет заготовка после прохождения термической обработки. Охлаждение в обычной воде приводит к образованию различных дефектов, которые существенно усложняют дальнейшую механическую обработку.

За счет термической обработки существенно повышается твердость поверхности и прочность структуры, но снижается пластичность, повышается хрупкость. Кроме этого, может проводиться ковка при температуре 1280 градусов Цельсия с последующим охлаждением на открытом воздухе или в воде.

В большинстве случаев термическая обработка проводится в качестве промежуточной операции, так как после закалки могут образовываться окалины и другие дефекты. Лишь при применении сложных технологий закалки можно снизить вероятность образования дефектов.

Альтернативой подобного сплава можно назвать сталь 25 или сталь 35, которые также обладают сходными эксплуатационными качествами. Подобные металлы имеют практически идентичное применение.

Сварка углеродистых и легированных сталей: оборудование и материалы

Стальные изделия создают современную цивилизацию. Синтетики, частично вытеснили металл из некоторых ниш (к примеру, инженерные системы отопления и водопровода), однако на фоне общего объема применения это прошло почти незаметно.

Но там, где сталь, нужно соединение деталей из нее. Поэтому сварка стали давно выделилась в отдельную отрасль промышленности и науки.

Причем оказалось, что даже металлы, детали из которых внешне не имели заметных отличий, к созданию соединения относятся по-разному.

Влияют на это вносимые добавки, называемые легирующими, а также содержание углерода.

Влияние легированных примесей

Легирующими называют примеси меняющие свойства железа. По сути, только они превращают его в привычный материал. Такими добавками выступают редкоземельные металлы (напр. молибден, никель, ванадий), галогены (сера, фосфор), такие элементы как кремний или марганец. Самая распространенная — углерод.

Влияние примесей зависит от процентного состава их по отношению к объему. Особенно это заметно на примере добавок углеродных. Сварка высокоуглеродистых сталей труднее, чем большинства высоколегированных сортов.

Кроме прочего, некоторые добавки при высоких температурах выгорают. Это приводит к изменению свойств металла на стыке. Как правило, в худшую сторону.

Источник статьи: http://burforum.ru/obrabotka-stali/st-13hfa-harakteristiki.html

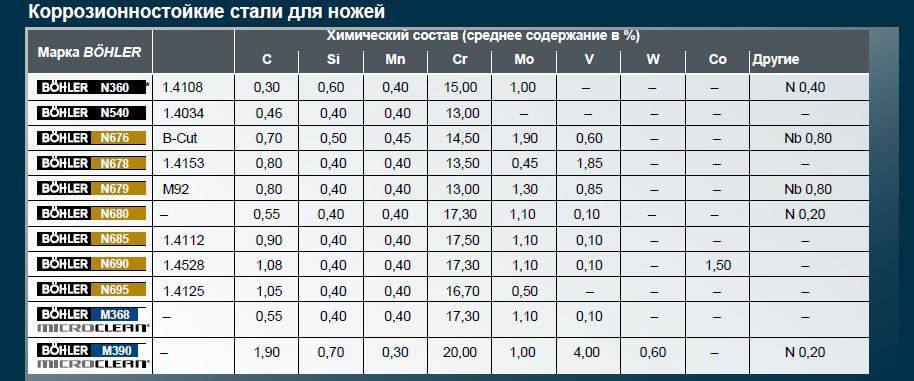

Характеристики стали 30Х13

| Классификация | Сталь коррозионно-стойкая жаропрочная |

| Применение | Режущий, мерительный инструмент, пружины, карбюраторные иглы, штоки поршневых компрессоров, детали внутренних устройств аппаратов и другие различные детали, работающие на износ в слабоагрессивных средах до 450 °С |

Сталь мартенситного класса

3Х13 – хромистая коррозионностойкая сталь мартенситной группы с особыми химическими свойствами. Также данная сталь классифицируется, как среднеуглеродистая, высоколегированная. Её целесообразно использовать для производства после закалки и отпуска (уже со шлифованной и полированной поверхностью).

Изделия из этой марки стали характеризуются уникальными свойствами: повышенная твёрдость, высокие жаростойкость и жаропрочность при высокой способности к сопротивлению образованию коррозийных отложений. Изделия выдерживают до 600-650 ˚С, без ущерба для своих свойств. А также – 90 мин в морской воде при температуре 100 ˚С.

Жаропрочность 3Х13 проявляется в том, что поверхность деталей и конструкций не подвержена образованию окалины, и не теряет изначальных характеристик даже при высоких температурах.

Изделия 3Х13 не поддаются деформациям, устойчивы к ударным нагрузкам, получают после закалки высокое сопротивление агрессивному влиянию. Все прочностные характеристики данной стали зависят от режимов термообработки. Закалка повышает твёрдость, предел прочности, но снижает вязкость структуры, что может привести к усталостному разрушению при условии работы при переменных нагрузках – поверхность изделия начинает крошиться, и покрываться трещинами.

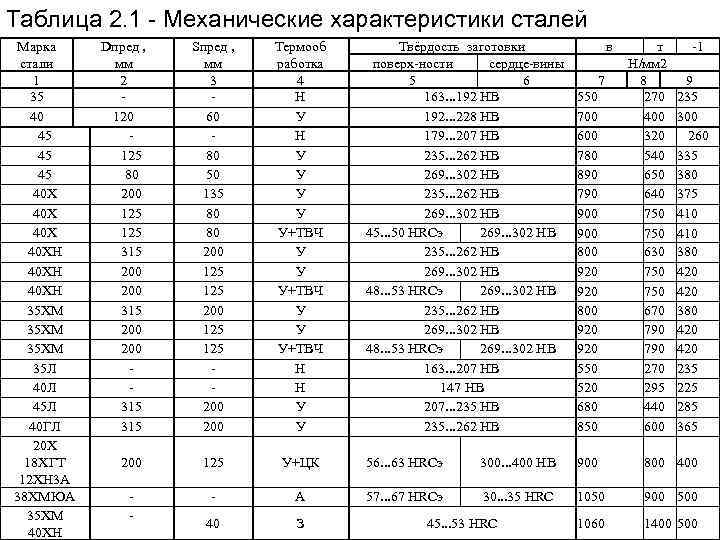

Общая характеристика стали марки 40ХФА

Конструкционная легированная хромованадиевая марка 40ХФА является доэвтектоидной, низколегированной, среднеуглеродистой сталью. Она отличается прекрасным сочетанием пластичности, прочности и способностью противостоять истиранию, что позволяет обеспечивать хорошую работу материала при динамических нагрузках. Кроме этого, эта сталь чувствительна к отпускной хрупкости, поэтому после отпуска ее рекомендуется охлаждать.

| Заменитель: | 40Х, 65Г, 50ХФА, 30Х3МФ |

| ГОСТы: | ГОСТ 8479-70, ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 103-2006, ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77 |

| Применение: | в улучшенном состоянии—шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 °С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости. |

Подробнее о применении 40ХФА >>

Механические свойства стали 13ХФА

| Вид поставки | Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | KCU, кДж/м2 | HRC | HRB | HV, МПа |

| Листовой прокат для труб по ТУ 1381-116-00186654-2013 (образцы поперечные, в графе KCU указано KCV-40°С) | ≥375 | 510-610 | ≥23 | ≥882 | — | ≤92 | — | |

| Трубы бесшовные горячедеформированные нефтегазопроводные повышенной коррозионной стойкости и хладостойкости по ТУ 1383-010-48124013-03. В состоянии поставки (указаны мехсвойства металла труб и KCV-40 °С) | ≥350 | ≥510 | ≥20 | ≥784 | — | ≤92 | — | |

| Трубы бесшовные горячедеформированные термообработанные в состоянии поставки по ТУ 1319-369-00186619-2012. В графе KCU указано KCV-50°С/KCU-60°С) | 372-491 | ≥510 | ≥23 | ≥981/588 | — | ≤92 | — | |

| Трубы бесшовные нефтегазопроводные термообработанные в состоянии поставки по TУ 1317-006.1-593377520-2003 (образцы, в состоянии поставки указан класс прочности, в графе KCU указано значение KCV-50 °С) | 89-426 | 372-491 | ≥510 | ≥23 | ≥980 | — | ≤92 | — |

| Трубы бесшовные нефтегазопроводные термообработанные в состоянии поставки по ТУ 1317-233-0147016-02 (образцы, в состоянии поставки указан класс прочности, в графе KCU указано значение KCV-50 °С) | — | 338-470 | 502-627 | ≥25 | ≥980 | — | ≤92 | — |

| Трубы по ТУ 1381-116-00186654-2013 (образцы поперечные, в графе KCU указано KCU-60°С/KCV-20°С) | ≥350 | 510-630 | ≥20 | ≥392/392 | ≤22 | — | ≤250 |

Номенклатура продукции из стали 09Г2С

На металлургических предприятиях нашей страны производят следующий прокат:

- 19281-73 Сортовой и фасонный прокат;

- 19282-73 Листы и полосы.

То есть на рынке металлургической продукции потребители могут приобрести швеллер, уголок, лист и пр. Можно смело говорить, что такая ширина номенклатуры обеспечена именно свойствами и, конечно, ценой этого материала.

Для сравнения, можно сказать, что в среднем цена горячекатанного листа из стали 09Г2С составляет 43 000 рублей за тонну, в то время, как лист обычной стали стоит примерно 41 000 — 43 000. Но, свойства описываемого материала, перекрывают все затраты, связанные с его приобретением и обработкой.

Область применения 13ХФА

Металл марки 13ХФА ГОСТ 4543-71 применяется для производства труб по так называемой бесшовной технологии. Сохранением своих механических и физических свойств даже при длительном воздействии, как высоких, так и низких температур. Такие трубы выпускаются длиной от 4 метров до 12,5 метров. В качестве дополнительной продукции производят различные виды трубных заготовок, широкий набор арматуры для соединений (трубные переходы, наконечники, фланцы и так далее).

Вся производимая продукция в основном используется в нефтяной и газовой промышленности.

Бесшовные нефтегазовые трубы 13хфа

В этих отраслях подобные изделия используют:

- в транспортных системах для перекачки нефти и газа;

- в технологических трубопроводах на буровых вышках и добывающих скважинах;

- входит в состав оборудования для поддерживания необходимого пластового давления, особенно в районах с очень низкой температурой. Особенно в регионах с температурой до -60 °С;

- на добывающих и транспортных системах в районе с жарким климатом, до +40 °С;

- в транспортных системах, внутри которых транспортируемые компоненты могут прогреваться до 40 °С. С рабочим давлением внутри трубы вплоть до 7,4 МПа.

- в трубопроводах внутри добывающих систем для доставки сырой нефти из глубины скважин.

Отечественными аналогами стали 13ХФА в соответствии с установленными стандартами являются 15ХФА, 20ХФА и 09СФА. Прямых аналогов марок иностранного производства, которые бы соответствовали стали 13ХФА, найти достаточно проблематично. Поэтому сравнение производят по классу прочности. У 13ХФА он равен К52.

Сталь 13ХФА конструкционная легированная

Сталь 13ХФА классифицируют как конструкционная с высокой стойкостью к коррозии, устойчивая к низким температурам легированная. Иногда в технической документации можно встретить обозначение 13ХФ. Это одна и та же марка. Сокращённое наименование вызвано особенностями расшифровки стали.

Как и для других марок, первое двузначное число указывает на допустимое содержание углерода. Последующие заглавные буквы. Позволяют определить наличие легирующих элементов. В нашем случае основными легирующими добавками является хром (о чем свидетельствует буква Х) и ванадий (буква Ф). Добавление заглавной буквы А свидетельствует о том, что такой сплав относится к категории высококачественных марок.

Сталь 13ХФА

Состав и характеристики металла

Характеристики стали марки 13ХФ ГОСТ 4543-71 следует рассматривать исходя из её состава и основных свойств.

Скачать ГОСТ 4543-71

Химический состав

По химическому составу она относится к категории углеродистых легированных сталей. В соответствие с установленным стандартом допускается следующий состав элементов. Как и в любой стали, основу составляет железо. В качестве добавок допускается углерод – в количестве 1,25-1,4, кремния до 0,4. Легирующих добавок: марганца – не более 0,45, хрома – до 0,7, никеля – до 0,35, ванадия более 0,25.

Преимущества и недостатки

Марка 18ХГТ не единственная в своём роде. В случае необходимости вместо неё можно использовать другие марки – 25ХГТ, 30ХГТ,12ХГН3А. Но все они стоят дороже.

Высокая надёжность и долговечность деталей из 18ХГТ в сочетании с приемлемой ценой–неоспоримое её преимущество.

К недостаткам стали причисляют возможное внутреннее окисление при цементации, некоторые ограничения по величине прокаливания.

Заключение

История создания марки 18ХГТ насчитывает многие десятки лет. Она была разработана в начале 50-х годов 20-го века на заводе ЗИС. С тех пор появилось множество других марок. Но популярность стали 18ХГТ не уменьшилась. Среди хромомарганцевых конструкционных сталей она и сейчас лидирует по применяемости.

Рейтинг: /5 – голосов

Химический состав 13ХФА

ГОСТ 4543-2016

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Mo (Молибден) | Ni (Никель) | V (Ванадий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | W (Вольфрам) | Fe (Железо) |

| 0,11 – 0,17 | 0,17 – 0,37 | 0,4 – 0,65 | 0,5 – 0,7 | 0,04 – 0,09 | 0,02 – 0,06 | остальное |

Химический состав может быть изменён по договорённости с поставщиком: содержание кальция в составе не должно превышать 0,003. Эм = 0,3Cr + 0,5Ni + 0,7Cu.

ТУ 14-1-5598-2011

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,08 – 0,17 | > 0,17 | 0,5 – 0,7 | 0,04 – 0,09 | 0,02 – 0,05 | остальное |

ТУ 1303-006.3-593377520-2003

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,17 – 0,37 | 0,5 – 0,7 | 0,04 – 0,09 | 0,02 – 0,05 | остальное |

ТУ 1308-245-0147016-2002

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,13 – 0,17 | 0,17 – 0,37 | 0,45 – 0,65 | 0,5 – 0,7 | 0,4 – 0,9 | 0,02 – 0,05 | остальное |

ТУ 1317-006.1-593377520-2003

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Ce (Церий) | Fe (Железо) | Ca (Кальций) |

| 0,11 – 0,17 | 0,17 – 0,37 | 0,4 – 0,65 | 0,5 – 0,7 | 0,04 – 0,09 | 0,02 – 0,05 | остальное |

ТУ 1317-233-0147016-2002

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,13 – 0,17 | 0,17 – 0,37 | 0,45 – 0,65 | 0,5 – 0,7 | 0,04 – 0,09 | 0,2 – 0,05 | остальное |

ТУ 1469-011-593377520-2005

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | V (Ванадий) | Nb (Ниобий) | Ti (Титан) | Al (Алюминий) | Cu (Медь) | N (Азот) | Fe (Железо) |

| 0,17 – 0,37 | 0,5 – 0,7 | 0,04 – 0,09 | 0,02 – 0,05 | остальное |

Материал 40ХФА Екатеринбург

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 40ХФА большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 40ХФА закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.