Шпиндели SKF

Шпиндели SKF.

,,,,,,,,, Чтобы заказать шпиндель заполните, пожалуйста, форму и отправьте нам по факсу или электронной почте

Шлифовальные шпиндели

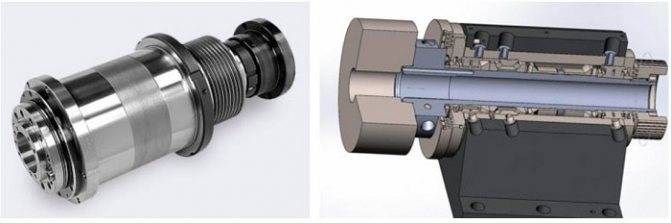

Обладая 80-летним опытом производства шпинделей, SKF может предоставить разнообразные конструктивные решения в области современных высокооборотных шлифовальных шпинделей наивысшего качества, отвечающих современным производственным требованиям.Учитывая широкий диапазон мощности шлифовальных шпинделей SKF, можно использовать один шпиндель для нескольких различных операций, экономя время на переналадку станков. Шпиндели изготавливаются из закаленных долговечных легированных сталей, что предотвращает повреждение поверхности на ранней стадии или заедание компонентов при сборке станков. Корпуса шпинделей имеют стандартные отраслевые диаметры; соединительные штуцеры систем смазки и охлаждения отвечают общепринятым мировым стандартам.

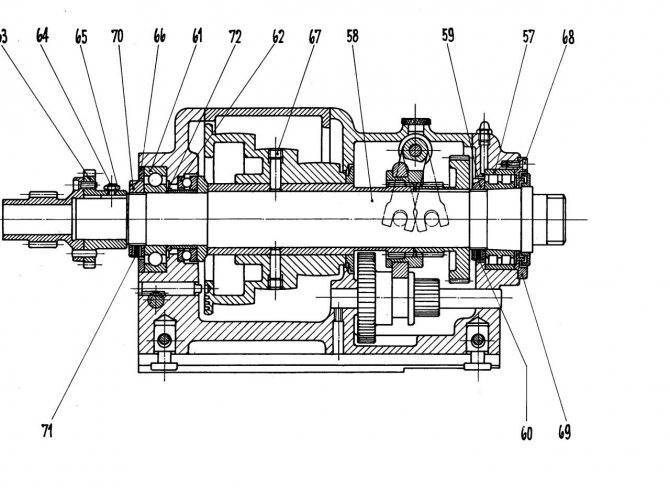

Компактные шпиндели

Компактные шпиндели представляют новое поколение шпинделей, разработанных подразделением Высокоточных Технологий SKF (SKF Precision Technologies) для удовлетворения растущих требований станкостроительной промышленности к сроку службы, рабочим характеристикам и универсальности. Новые компактные шпиндели – это стандартные, многоцелевые и универсальные шпиндели, пригодные для разнообразных режимов работы.

Высокооборотные шпиндели

SKF – мировой поставщик шпинделей широкого ассортимента: от шпинделей с внешними приводом или встроенными моторами на основе подшипников качения до высокопроизводительных шпинделей с газодинамическими и магнитными подшипниками. Опыт и знания SKF в области технологии изготовления подшипников, датчиков и электронных устройств могут удовлетворить конкретные требования заказчиков к прецизионной механообработке.

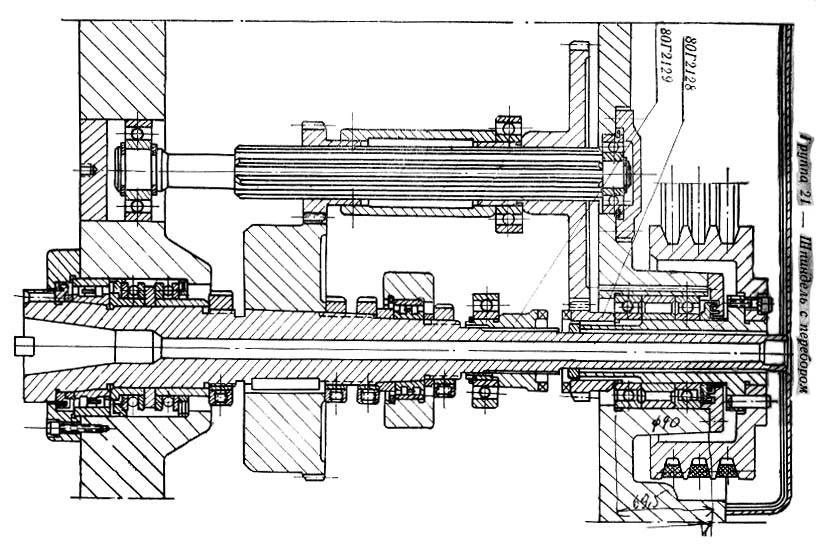

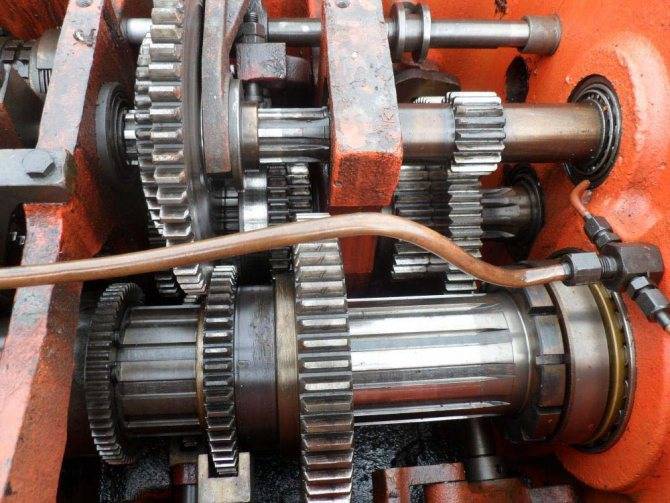

Разъемные шпиндели для резания на тяжелых режимах и высоких скоростях с системами замены пластичной смазки

Система обнаружения повреждений шпинделей CDS

Система CDS (crash detection system) используется для контроля режимов работы станков и состояния шпинделей. Трехкоординатный виброметр измеряет вибрации на фланцевом конце шпинделя. Данные по вибрации подразделяются на 8 классов. Скорость шпинделя измеряется тем же или дополнительным датчиком скорости и подразделяется на 6 классов. Три термопары измеряют температуру двух главных подшипников и приводного двигателя. Минимальные, максимальные и средние значения этих температур для каждой пары классов (6 классов скорости х 8 классов вибрации = 48 комбинаций) сохраняются, и время работы в конкретном режиме суммируется. Кроме того, регистрируются данные о состояниях с максимальными значениями по температуре, вибрации или скорости с пометкой времени для последующих анализов в случае повреждения шпинделей.

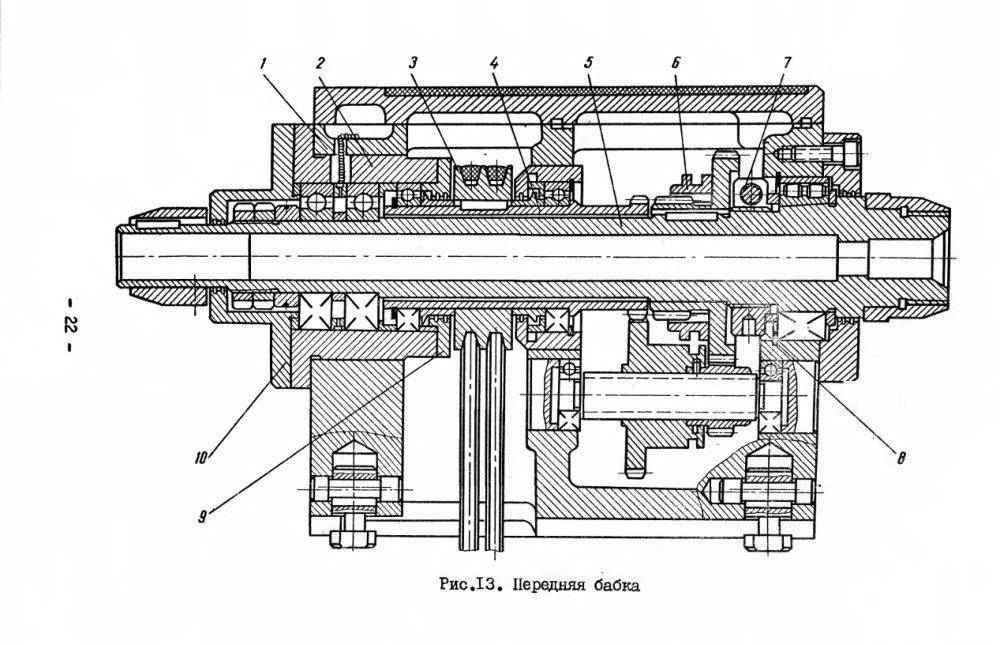

1А616 регулировка

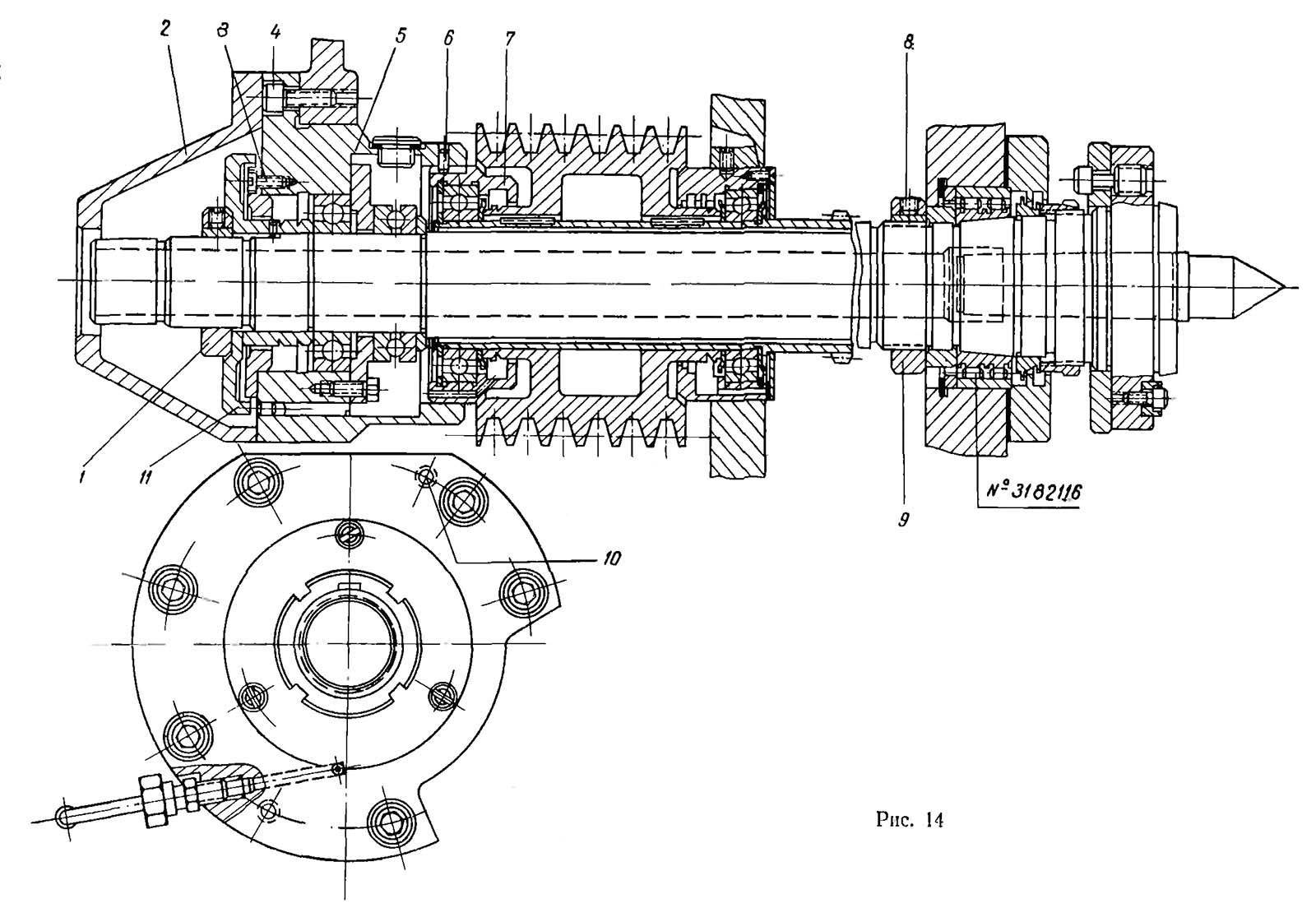

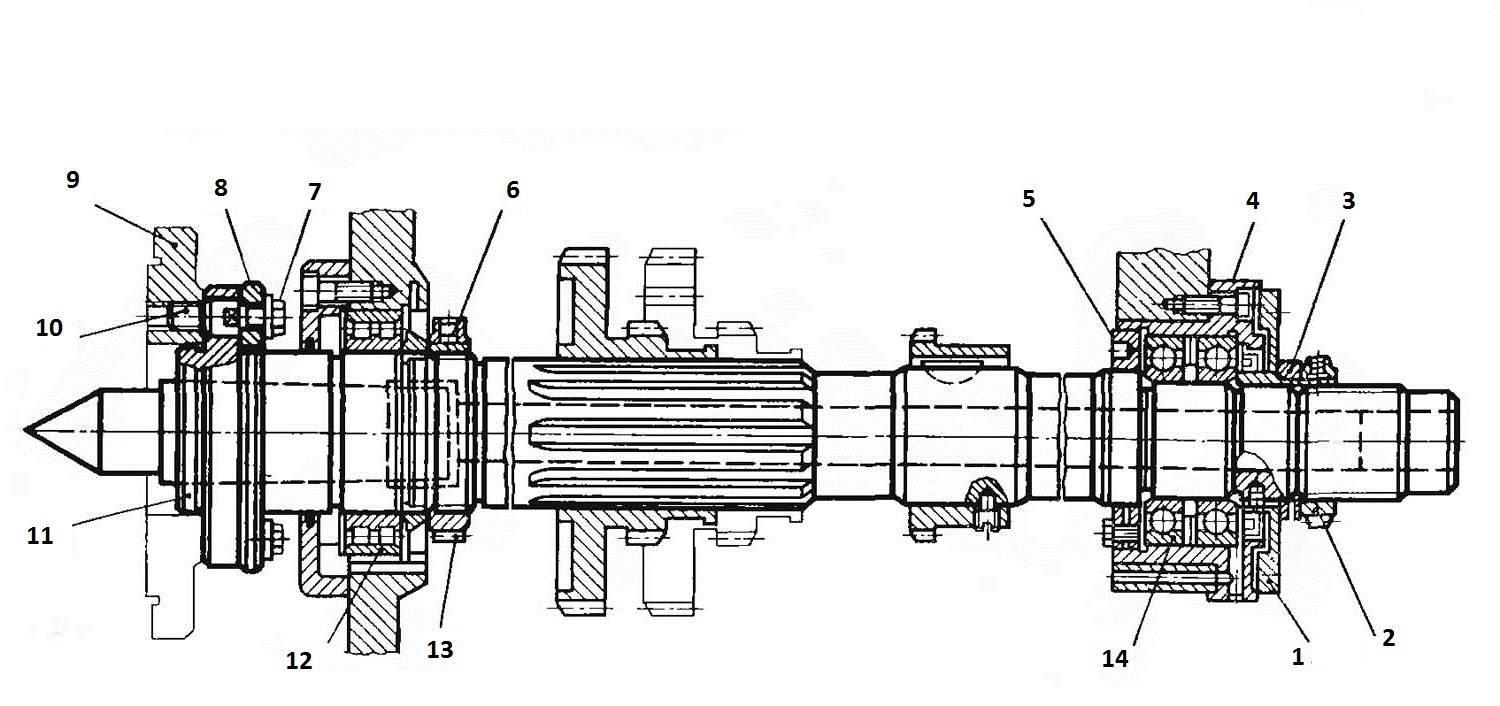

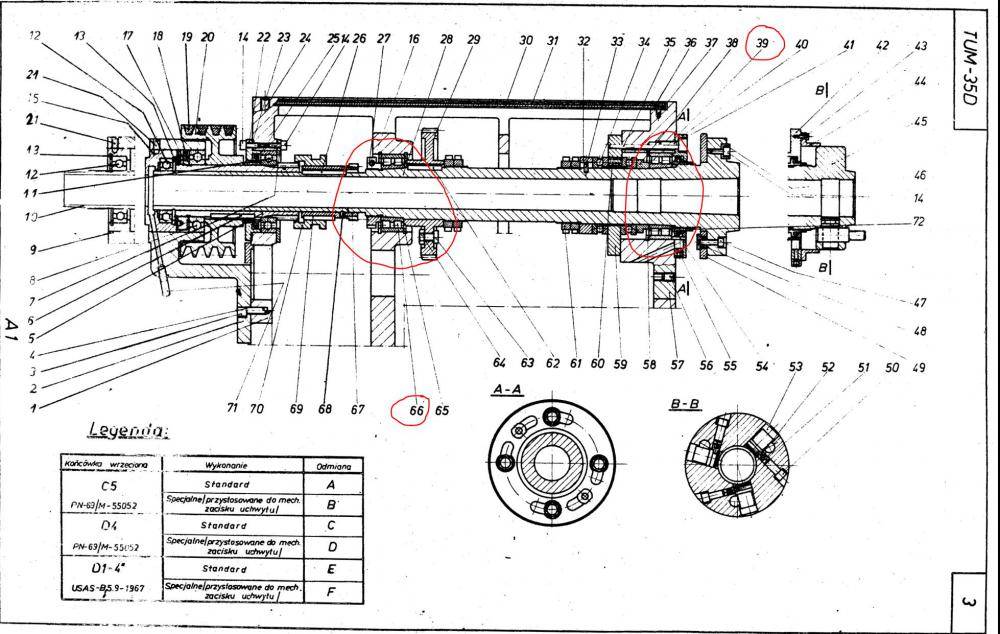

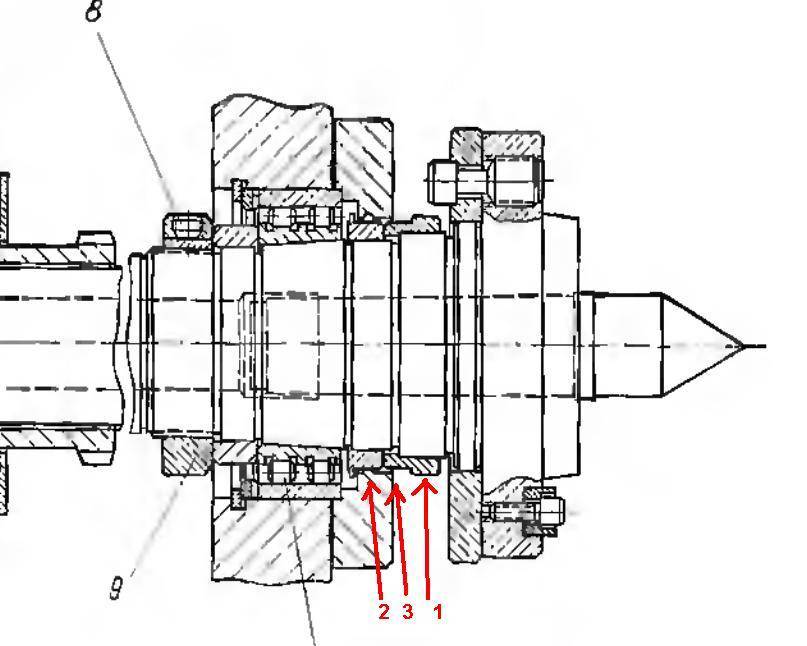

Регулировка радиального зазора подшипников шпинделя

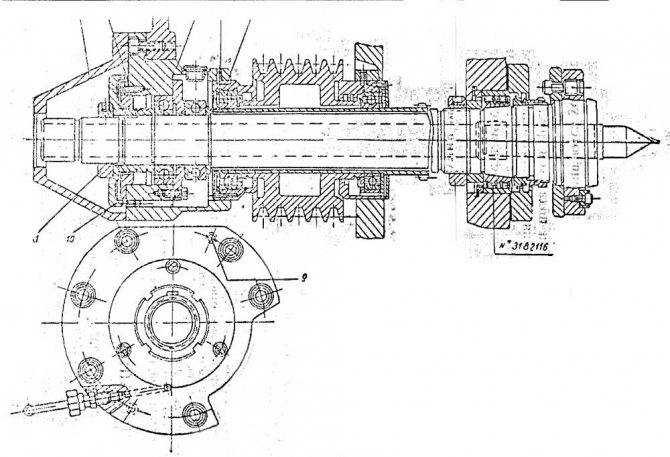

Радиальный зазор в переднем подшипнике шпинделя регулируется подтягиванием внутреннего кольца роликового двухрядного цилиндрического подшипника № 3182116 на конусной шейке шпинделя гайкой 8. При этом необходимо ослабить стопор 7 (рис. 15). Подтянув внутреннее кольцо роликоподшипника ганкой 8 и законтрив ее стопором 7, необходимо проверить шпиндель на радиальный отжим. Для этого в коническое отверстие шпинделя нужно вставить оправку с коническим хвостовиком и свободной длиной 300 мм.

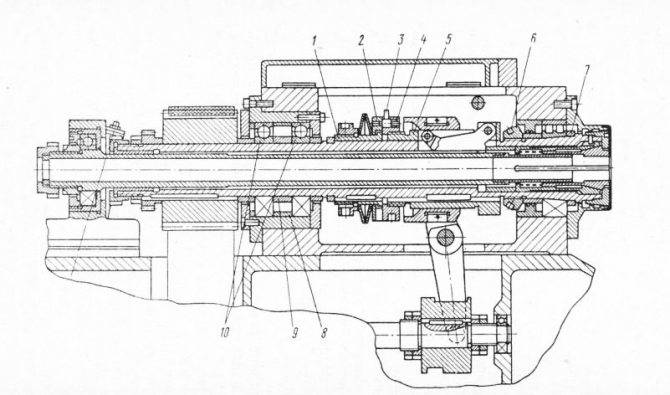

Рисунок 15

К центрирующей наружной поверхности шпинделя подвести штифт индикатора и за свободный конец оправки вручную отжать шпиндель. При этом отклонение стрелки индикатора не должно превышать 0,01 мм. Кроме того, шпиндель должен легко проворачиваться.

Регулировка осевого зазора подшипников шпинделя

Регулирование осевого зазора шпинделя производится гайкой 1. Для: этого необходимо, предварительно сняв, защитный колпак 2 (см. рис. 15), пинолью задней бабки нажать на передний центр и довести гайку 1 до касания со втулкой. Затягивать гайку 1 не рекомендуется.

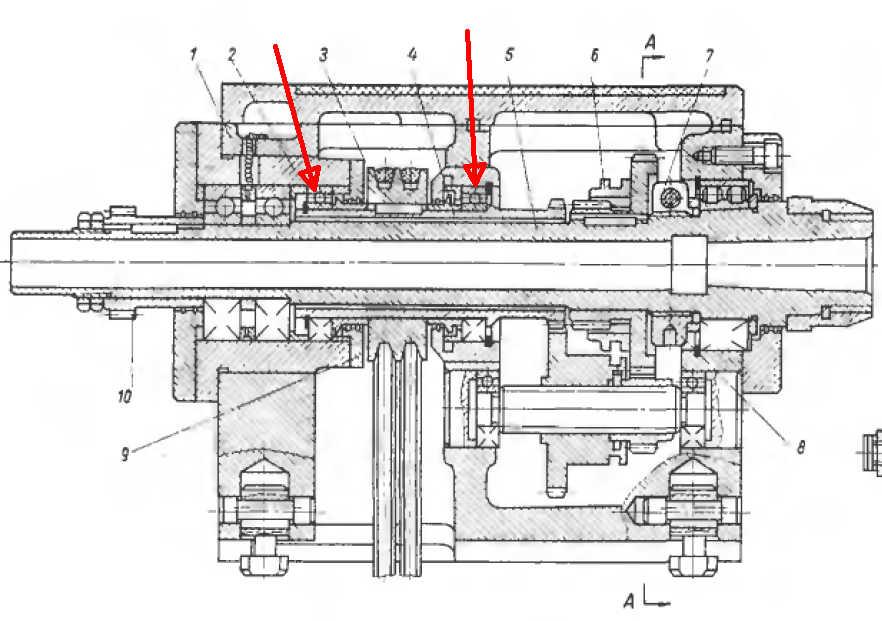

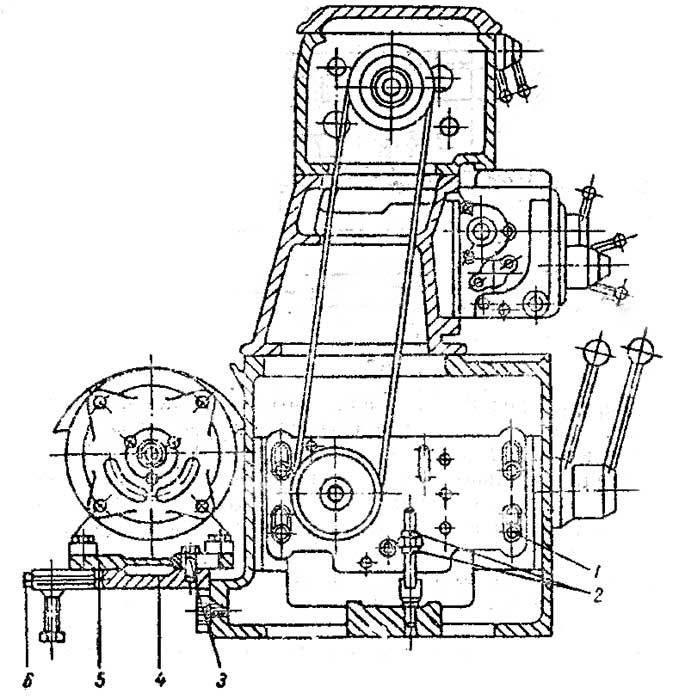

Натяжение ремней коробки скоростей

Натяжение ремней коробки скоростей регулируют следующим образом: отвинчивают винты, крепящие плиту коробки скоростей внутренней стенке тумбы стайка, и при помощи гаек 2 регулируют натяжение ремней. После этого завинчивают винты 1.

Рисунок 16

Натяжение ремней электродвигателя

Натяжение ремней электродвигателя регулируется перемещением плиты 5 с электродвигателем по кронштейну 4 в горизонтальной плоскости (см. рис. 16). Для этого необходимо отвинтить винты 3 и при помощи винтов 6 создать необходимое натяжение ремней, после чего закрепить винты 3.

Замена ремней на шпинделе

Замену ремней на шпинделе производят следующим образом: снимают защитный колпак 2 (см. рис. 15), гайку 1 и фланец 10, вывертывают винты 3 и отсоединяют маслоподводящие трубки. В имеющиеся два диаметрально-противоположные резьбовые отверстия 9 ввертывают винты М12 и при помощи их выпрессовывают буксу 4 из отверстия передней бабки.

В образовавшееся отверстие в задней стенке корпуса передней бабки вводят ремни на приемный шкив.

После установки ремней букса 4 ставится на свое место. При этом необходимо следить за тем, чтобы штифт 5 буксы совпал со шпоночным пазом 6.

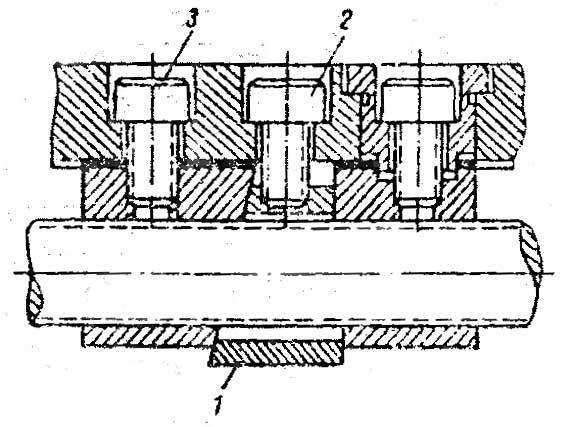

Винт суппорта

Мертвый ход винта поперечного перемещения суппорта, возникающий при износе ганки винта поперечной подачи, выбирается клином 1 винтом 2 (рис. 17).

Рисунок 17

Для этого необходимо предварительно ослабить на 1/2 оборота винт 3, вращением винта 2 втянуть клин между двумя частями гайки, выбрав тем самым имеющийся люфт между ганкой и винтом, и закрепить в таком положении винт 3.

Прижим задней бабки

Задняя бабка прижимается к направляющим станины эксцентриковым зажимом.

Для регулирования зажима необходимо заднюю бабку сдвинуть вправо так, чтобы правая часть бабки свесилась со станины.

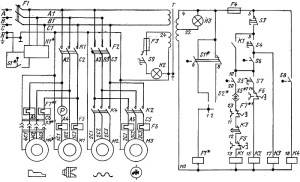

5 Электрическая схема и электродвигатель токарного агрегата

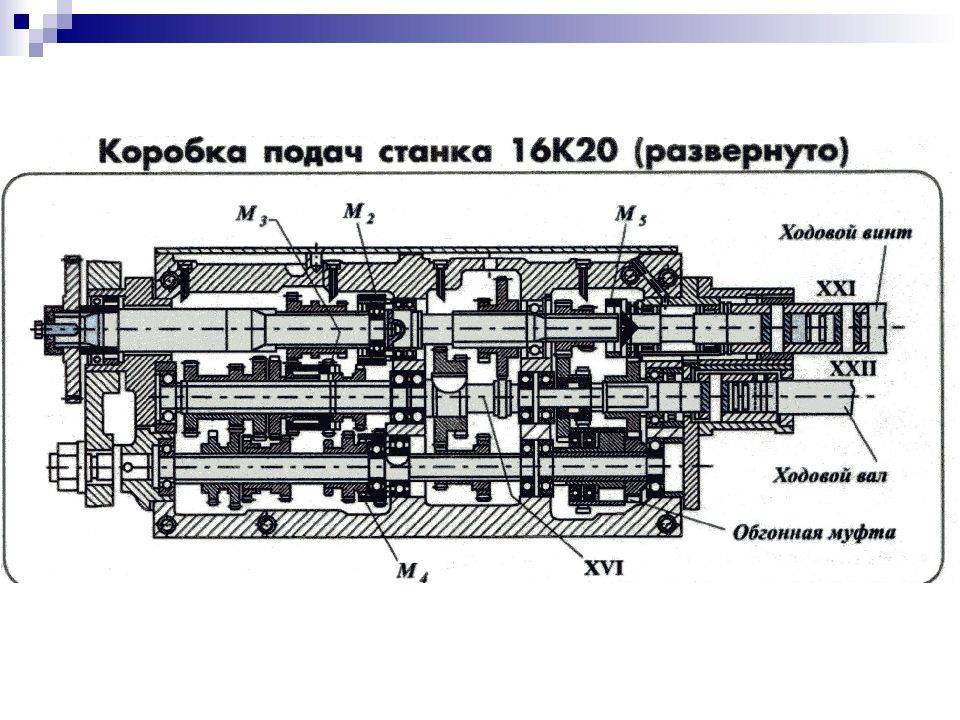

Понятно, что никакая кинематическая схема функционирования станка для токарной обработки металлических изделий не может быть реализована, если на агрегате отсутствует электродвигатель. Двигатель может быть: асинхронным; постоянного тока. Электродвигатель асинхронного типа располагает литой чугунной либо алюминиевой станиной, ротором и статором. В зависимости от установленной на станок модели двигатель способен выдавать несколько скоростей вращения (либо одну).

Обычно электрическая схема токарного станочного оборудования работает за счет двигателя с короткозамкнутым ротором. Коробка передач (как следствие и коробка скоростей, и иные основные электрокомпоненты станка) в данном случае соединяется с “движком” либо посредством ременной передачи, либо напрямую с ротором.

На токарный агрегат может монтироваться и двигатель, позволяющий выполнять изменение скоростей вращения по бесступенчатому принципу. Он представляет собой устройство с независимым возбуждением, обеспечивающее регулировку частоты вращения в интервале 10 к 1. Такое оборудование применяется намного реже, так как короткозамкнутый двигатель характеризуется малыми размерами и высоким уровнем экономичности его применения.

Особенности шпинделя зависимо от вида

В основном, во время работы фрезерных станков, все нагрузки перпендикулярны оси шпинделя, а параллельные нагрузки появляются только в момент врезки в тело заготовки. Именно поэтому, необходимо выбирать двигатель, который сможет выдерживать такие нагрузки на протяжении большого периода времени, поскольку работа фрезерных станков может быть непрерывной в течении суток и даже более.

Шпиндели, предназначенные для промышленных целей, не нуждаются в постоянной чистке и смазке подшипников на всем сроке эксплуатации, но, если вы начинаете замечать посторонние звуки в его работе на холостом ходу, лучше все же разобрать корпус двигателя, выдуть изнутри сжатым воздухом все загрязнения (если таковые присутствуют) и хорошо смазать подшипник специальной смазкой, не теряющей своих свойств при высоких температурах.

Цанговые зажимы

В основном, самыми распространенными являются цанги типа ER11 и ER16, в которую становится сверло или фреза с диаметром хвостовой части от 2.5 до 3.2 мм, даже если она сделана конусом. Также существуют и патроны, рассчитанные под больший диаметр инструмента, но они используются при грубой обработке металла или фрезеровке по стали и имеют отверстие под зажим инструмента 6 и более миллиметров.

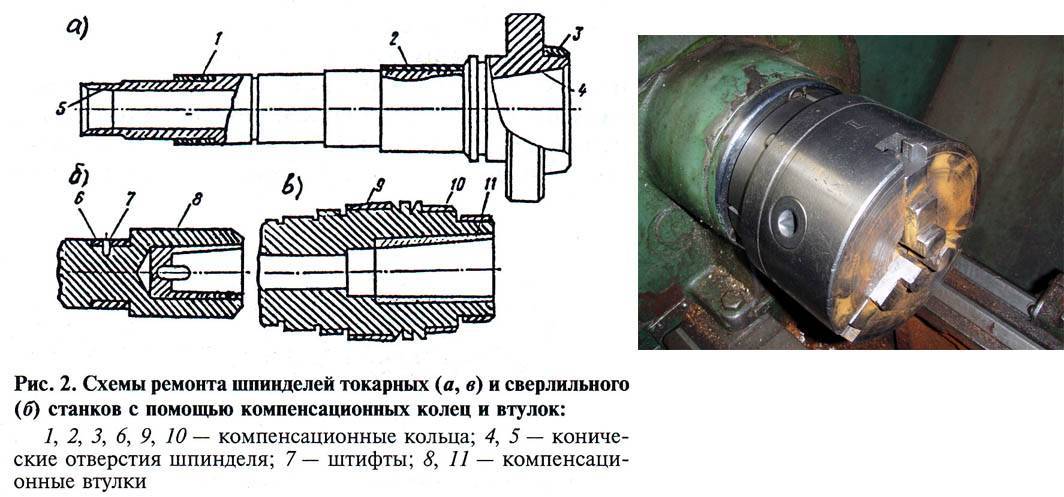

Шпиндель токарного станка 16К20. Ремонт шпинделя токарного станка

Шпиндель — одна из ответственных деталей станка, от точности и жесткости которого зависит качество выполняемых на станке операций. Отклонения от формы и размеров поверхностей шпинделя допускаются в очень узком диапазоне, поэтому к ремонту шпинделей предъявляются повышенные требования. Определена специфика ремонта концов шпинделей, которые имеют коническое отверстие и резьбу, посадочную шейку или конус для базирования технологической оснастки. Если во время ремонта изменить размеры поверхностей конца шпинделя, то нужно будет менять или переделывать прилагаемую к станку технологическую оснастку. Поэтому при ремонте стремятся восстановить его в начальных размерах, особенно это касается поверхностей концов шпинделя.

Выбор способа восстановления основных поверхностей шпинделя производят в зависимости от величины их износа.

При износе поверхностей шпинделя до 0,05 мм на сторону вначале выполняют предварительное шлифование для восстановления геометрической формы поверхностей и хромирование, после чего окончательно шлифуют, снимая слой до 0,03 мм на сторону.

Поверхности шпинделей, имеющие износ более 0,05 мм на сторону, подвергают наращиванию металлом одним из известных способов, затем — механической обработке.

Коническое отверстие на конце шпинделя при восстановлении обычно шлифуют, затем торец шпинделя подрезают по конусному калибру. Торец фланца шпинделя также подрезают после восстановления шлифованием конусной посадочной шейки на конце шпинделя.

Резьбы у шпинделей при ремонте обычно прорезают до полного профиля, а нестандартные гайки к ним изготовляют заново.

При восстановлении шпинделей нужно выбирать такие способы ремонта, которые параллельно с восстановлением начальных размеров обеспечивали бы повышение износостойкости поверхностей.

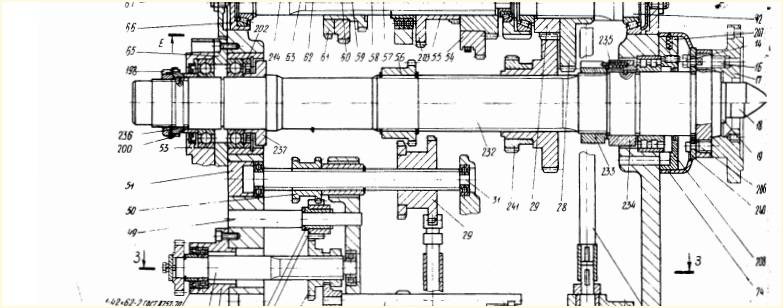

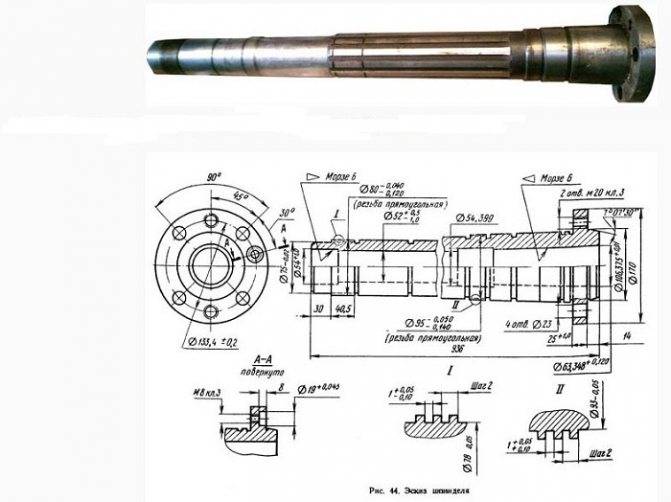

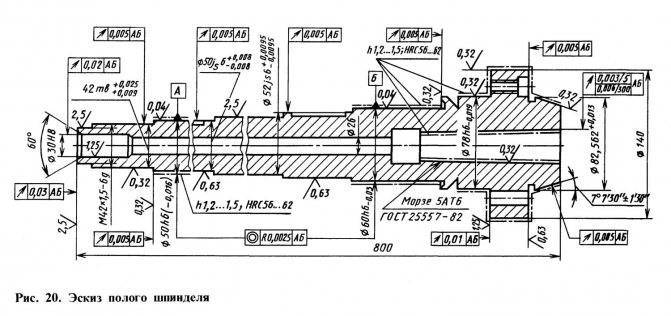

Ремонтный чертеж шпинделя токарного станка показан на рис. 27. В табл. 14 приведен технологический маршрут ремонта шпинделя.

Предназначение и разновидности токарных станков

В производстве токарное оборудование считается наиболее популярным. По статистике с помощью таких станков изготавливается более 50% продукции поступающей в продажу или деталей использующихся в дальнейшем производстве.

Характеристики, на которые необходимо обращать внимание при выборе покупной модели токарного станка:

- Система управления — ручная или ЧПУ.

- Возможность установки одного или нескольких резцов.

- Габариты оборудования.

- Максимальный радиус обтачиваемой заготовки.

- Размер рабочего пространства.

При обработке детали она закрепляется в патроне вращающегося шпинделя. С помощью резцов, которые фиксируются в суппортах, происходит обработка заготовки. Оснастка снимает требуемый слой стали или нарезает резьбу.

Существует несколько разновидностей токарных станков. Они различаются по конструкции и функциональности:

- Винторезные — универсальные машины, используемые для создания конусов, цилиндров и разных видов нарезок.

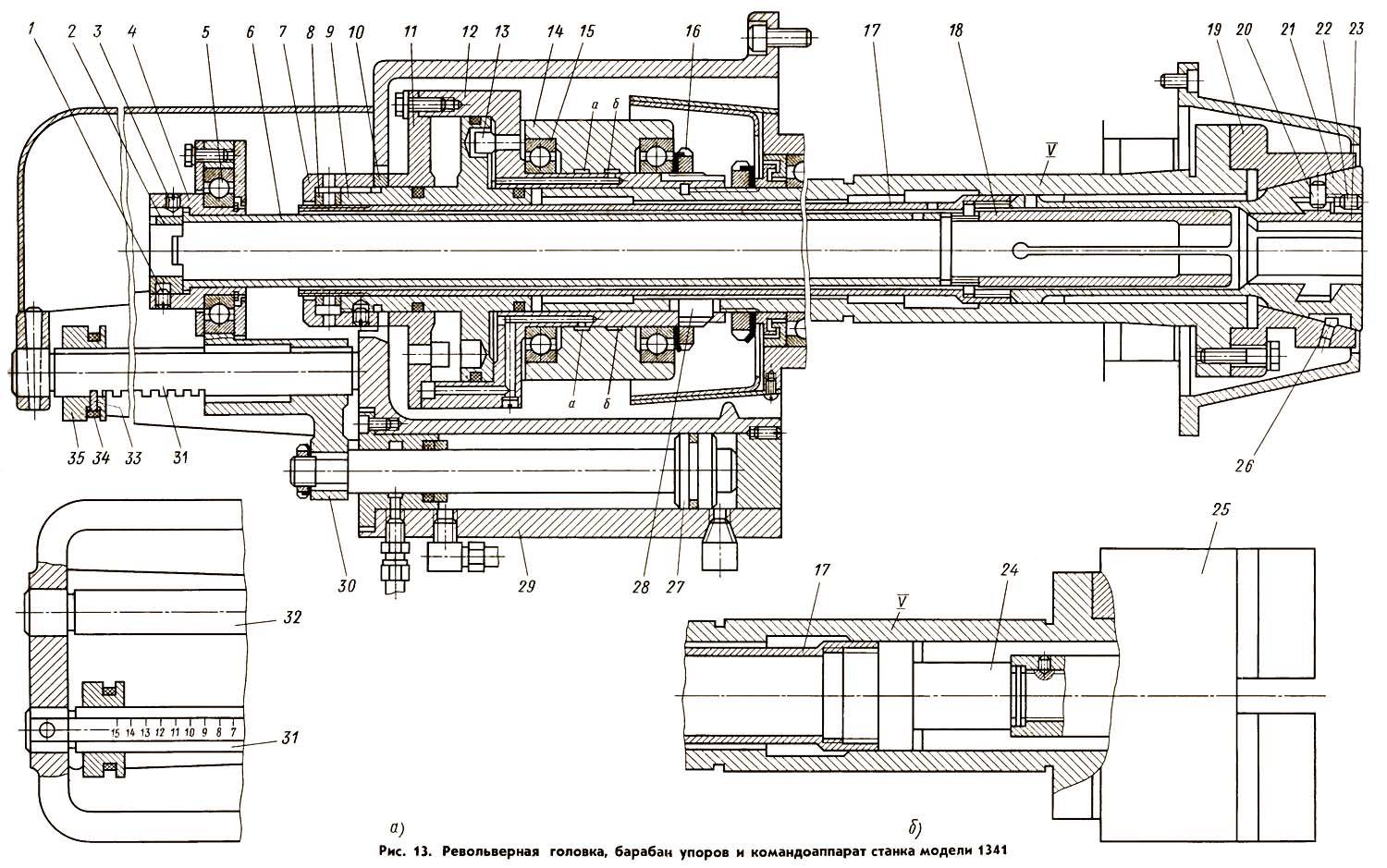

- Револьверные — работают такие станки с калиброванным прутком. С помощью такого оборудования выполняют точение, сверление, развертку и зенкеровку.

- Карусельные — промышленные машины, с помощью которых обрабатывают крупные заготовки.

- Оборудование для продольного точения. С его помощью подвергаются точению, сверлению, зенкеровке и расточке заготовки из стали и меди.

- Универсальные станки для проведения токарных и фрезеровочных работ.

- Многошпиндельные — многофункциональное оборудование, которое позволяет выполнять несколько технологических операций одновременно.

С.А. Рябов Разработка технологии ремонта шпинделей металлорежущих станков

3

Специальные центры для выглаживания изготовляют из вышедших из строя центров. Для этого рабочую часть центра отжигают и фрезеруют в ней паз, в который впаивают пластину из твердого сплава (например, марки Т15К6). Пластину шлифуют под углом 60° вместе с основным металлом центра. Вал (ось) одним концом закрепляют в патроне токарного станка, а другим устанавливают на люнет

В пиноль задней бабки вставляют центр с твердосплавной пластиной, осторожно, без больших усилий включают станок. Центр подают в центровое отверстие ремонтируемого вала или оси

Твердосплавная рабочая поверхность центра притирает забоины и царапины конической части центрового отверстия ремонтируемой детали, заглаживая поверхность. После восстановления обоих центровых отверстий вал (ось) устанавливают в центры и с помощью индикатора определяют величину биения шеек, затем производят окончательную правку.

Шейки валов (осей) ремонтируют различными способами в зависимости от величины их износа. При значительном износе шейки протачивают и шлифуют под ремонтный размер или запрессовывают в них компенсационное кольцо, которое обтачивают и шлифуют на номинальный размер. При износе до 0,15 мм на диаметр исходный размер шейки восстанавливают хромированием, предварительно выполнив операцию шлифования для вывода рисок. Шейки валов (осей) с износом более 0,2 мм на сторону восстанавливают вибродуговой наплавкой, осталиванием, электромеханическим способом и ферромагнитными порошками, при износе более 0,3 мм на сторону применяют наплавку, металлизацию или осталивание. Выбор способа наращивания поверхностей зависит также от посадки — зазора или натяга. Механическая обработка деталей после их восстановления ведется по обычной технологии в зависимости от требований к точности и шероховатости поверхностей.

Шпоночные пазы у валов и осей восстанавливают фрезерованием на следующий ремонтный размер или под нестандартную ступенчатую шпонку. Иногда эти детали заваривают, затем поворачивают вокруг оси на 90° и фрезеруют в них новые пазы с номинальными размерами. Шлицы восстанавливают так же. При малом износе их хромируют. Резьбы при ремонте валов и осей обычно выполняют заново с изготовлением для них новых нестандартных гаек и болтов “по месту”.

Одна из ответственных деталей станка — шпиндель. От точности и жесткости его зависит качество выполняемых на станке операций.

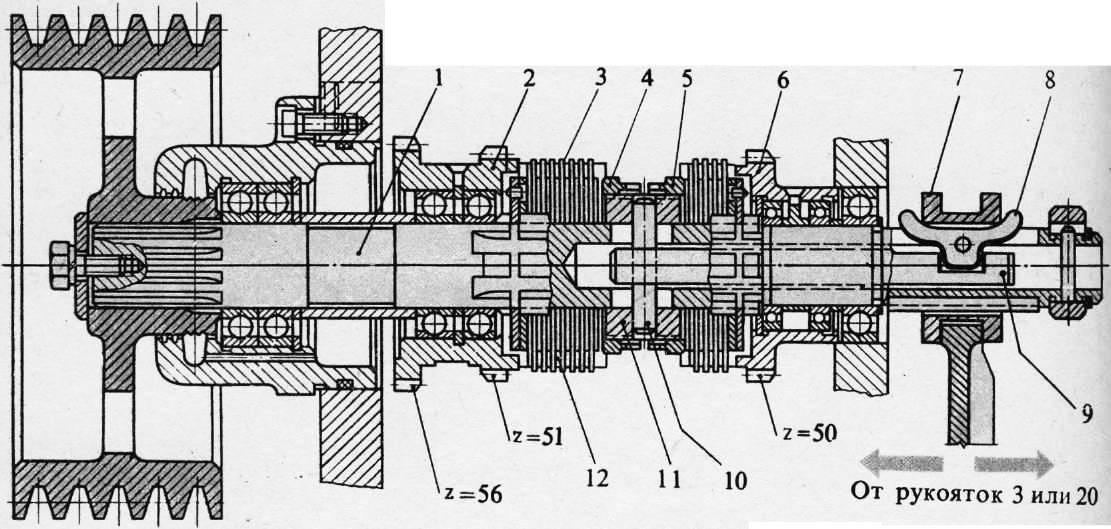

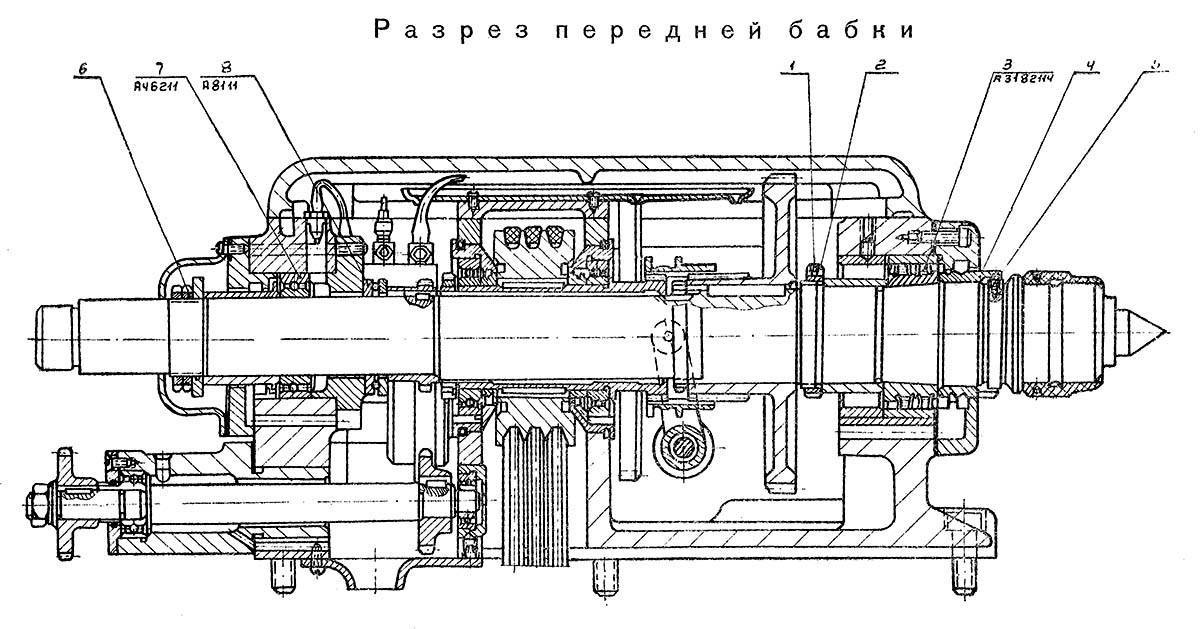

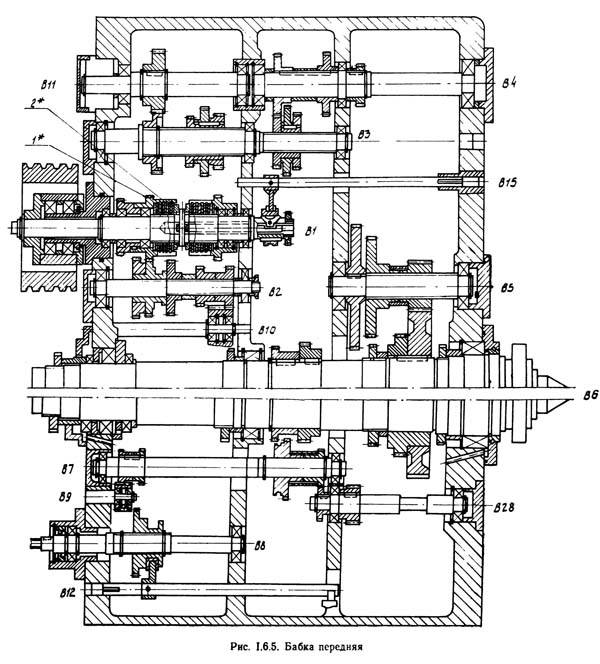

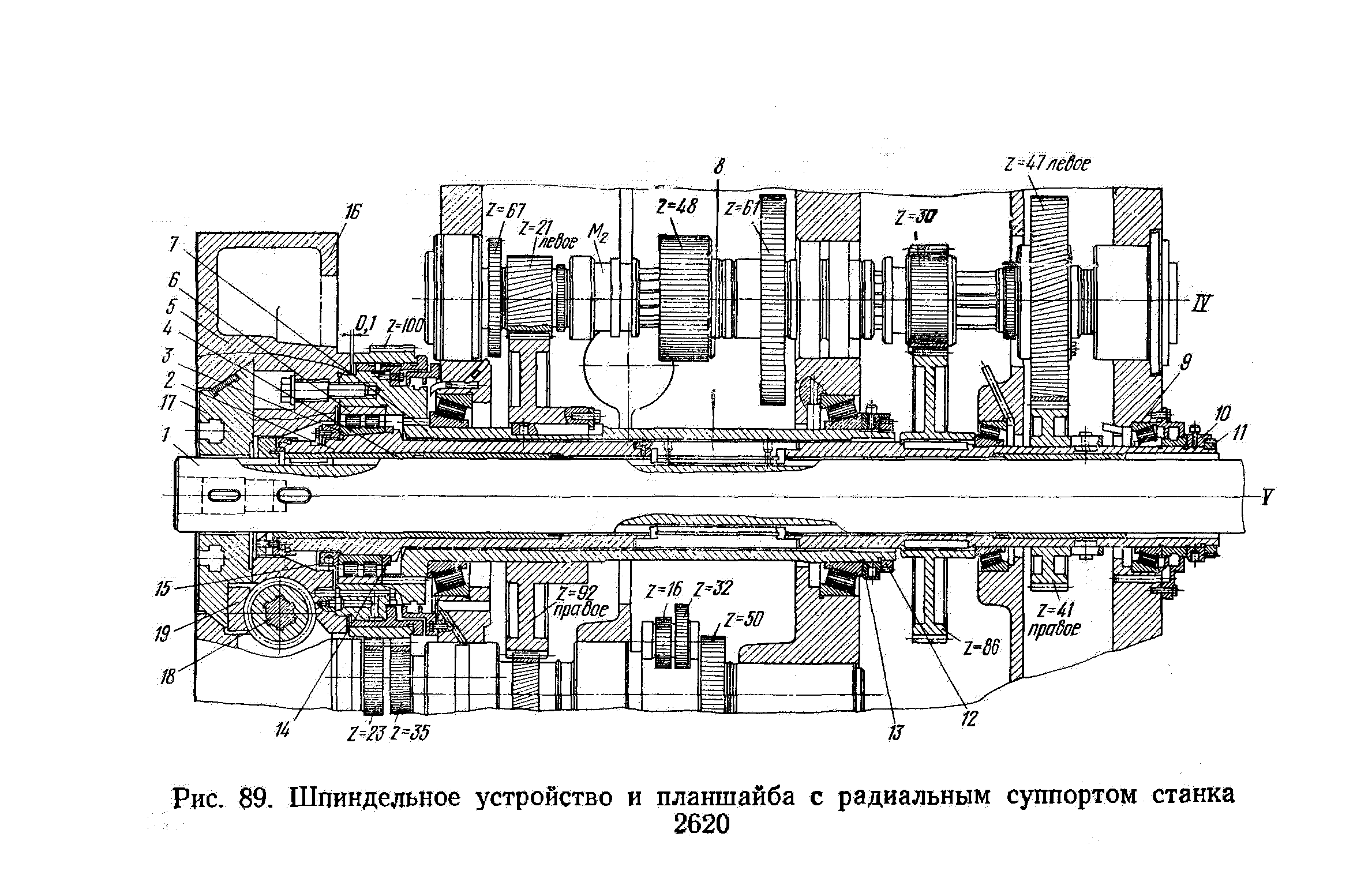

Конструкция и принцип работы

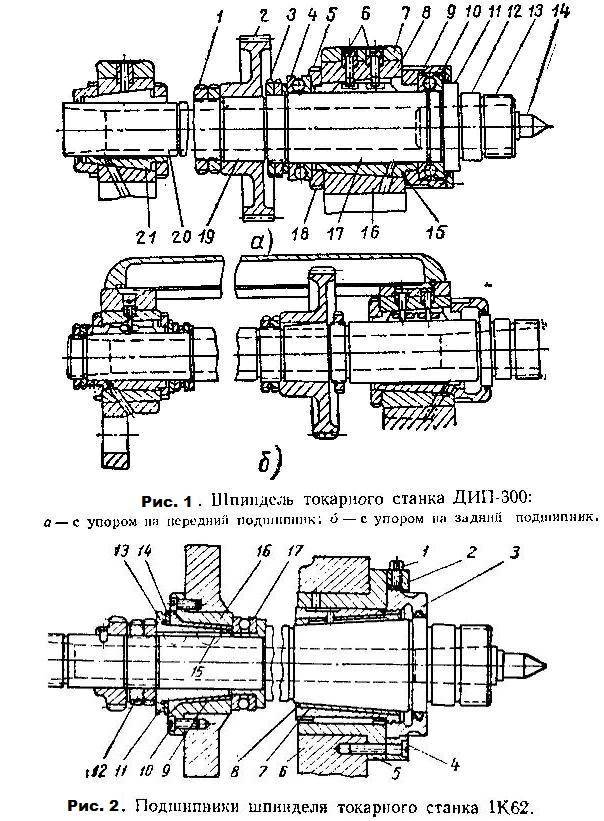

Рассмотрим конструкцию на примере одного из популярных и массовых универсальных токарно-винторезных станков 1К62 (рис. 2). Разработан был этот станок в 1954 Московским станкостроительным заводом в году и до сих пор выпускается с небольшими модификациями. Универсальный станок 1К62 оказался настолько удачным, что по его образу и подобию выпускались аналогичные станки на многих станкостроительных предприятиях. Также похожие конструкции параллельно разрабатывались зарубежными предприятиями независимо от отечественных производителей.

Рисунок 2. Схема универсального токарного станка 1К62.

Рисунок 2. Схема универсального токарного станка 1К62.

Основанием станка, на котором закрепляются остальные узлы и элементы, называется станина (4).

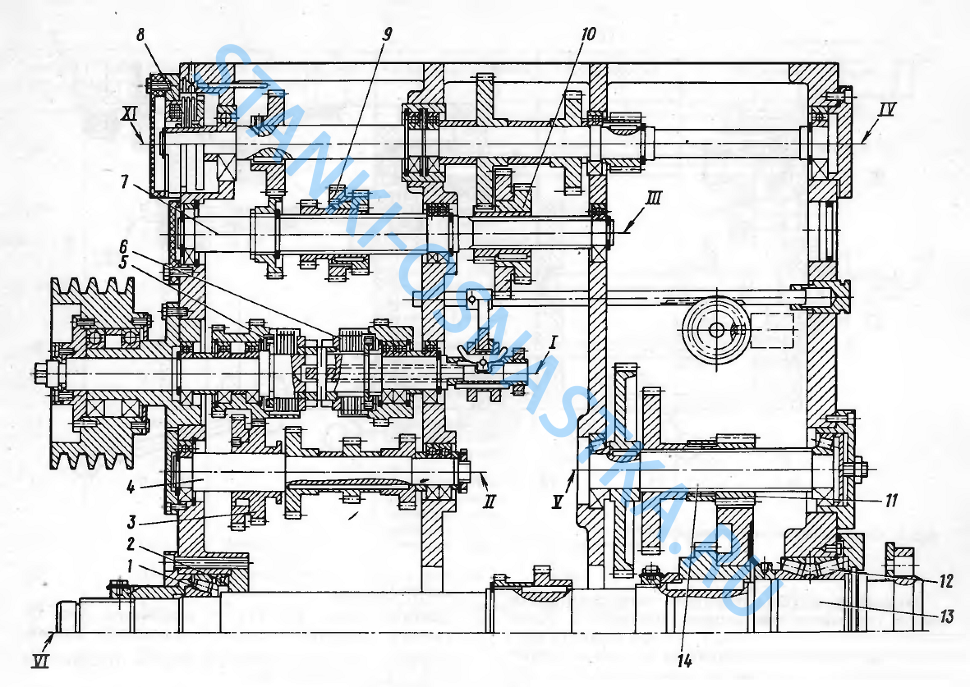

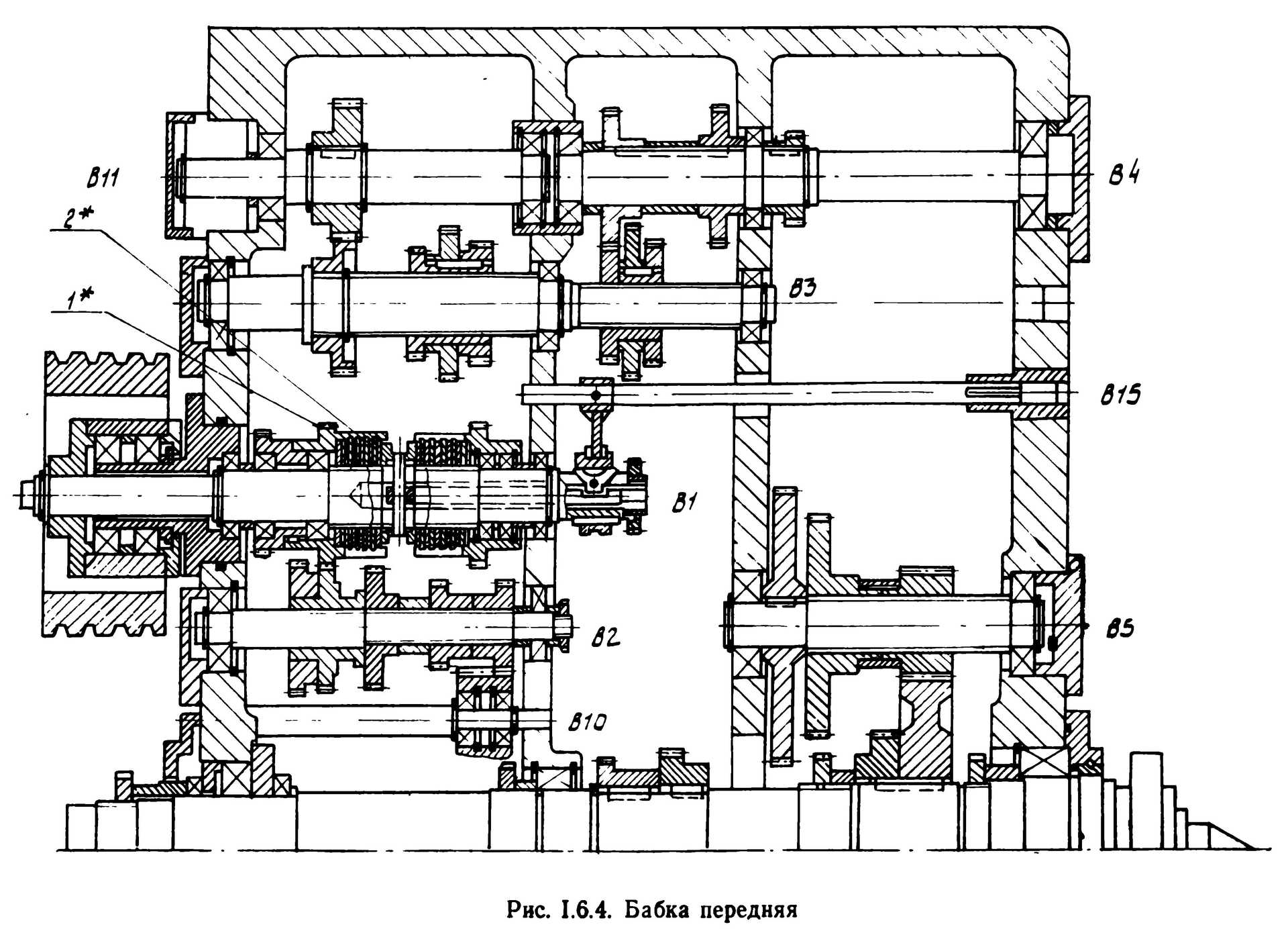

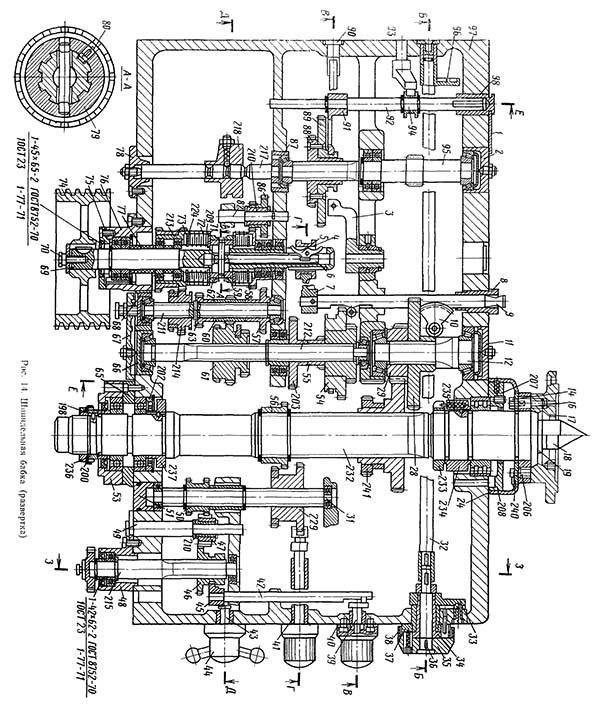

В передней части станка располагается так называемая передняя бабка (1) со шпинделем (14) в качестве основного рабочего органа. В передней бабке имеется коробка скоростей (13), которая предназначена для изменения скорости вращения шпинделя.

Коробка передач (10) служат для передачи вращательного движения на суппорт при помощи ходового винта. Работает в непосредственной связке со шпинделем (рис. 3).

Рисунок 3. Шпиндель универсального токарного станка.

Рисунок 3. Шпиндель универсального токарного станка.

Ходовой винт (7) служит для выставления определенной скорости подачи в процессе нарезания резьбы. Ходовой валик (8) предназначен для обработки других поверхностей, не связанных с нарезанием резьбы.

В фартуке (6) происходит преобразование вращения ходового винта (рис.4) или валика в поступательное движение суппорта (2).

Рисунок 4. Примеры ходовых винтов.

Рисунок 4. Примеры ходовых винтов.

В суппорте закрепляется металлорежущий инструмент и производится подача к обрабатываемой детали. Суппорт имеет возможность закрепления в нем одновременно четырех различных резцов, которые можно быстро сменить поворотом каретки (рис. 5). Резцовая каретка на некоторых модификациях имеет несколько степеней свободы, что позволяет выполнять обработку недоступных для стандартных токарных станков поверхностей. Перемещается суппорт на так называемых салазках.

Рисунок 5. Резцовая каретка.

Рисунок 5. Резцовая каретка.

Задняя бабка (3) имеет пиноль (рис. 6) для монтажа приспособления, поддерживающего обрабатываемую деталь, или установки стержневого инструмента (развертки, сверла, зенкера и др.), при помощи которого производится сверление или обработка осевого отверстия в заготовке.

Рисунок 6. Пиноль.

Рисунок 6. Пиноль.

Станина устанавливается на тумбах (5) и (9). Тумбы играют роль подставок и имеют ряд настроек, которые позволяют выставить станок в горизонтальное положение даже на неровной поверхности.

Гитара сменных шестерен (11) в совокупности с коробкой скоростей предназначена для регулировки передаточных чисел и изменения соотношения между скоростью вращения шпинделя и скоростью подачи инструмента.

Блок электроаппаратуры (12) включает в себя электродвигатель, управляющую, контрольную и предохранительную электроаппаратуру.

Шпиндельный двигатель

Двигатель, предназначенный для вращения дисков, часто называют шпиндельным. Для связи с осью вращения дисков не используются шестерни или ремни – он всегда непосредственно связан с осью вращения. Двигатель обязан быть бесшумным – вибрация, передаваемая дискам, способна привести к ошибкам в процессе работы устройства.

Частота вращения двигателя строго определенна. Обычно данный показатель лежит в диапазоне от 3600 до 15000 оборотов в минуту и больше. Для стабилизации скорости используется управляющая схема с обратной связью, обеспечивающая требуемую точность. Таким образом, частота вращения контролируется в автоматическом режиме, и никаких устройств, позволяющих сделать это вручную, в устройстве не предусмотрено.

Что представляет собой шпиндель для токарного станка

Шпиндель для токарного станка представляет собой вал с отверстием посередине. В него, в отверстие, вставляют заготовки будущих деталей. Изготавливают его из высокопрочной стали, так как на него постоянно ложится большая нагрузка. Теперь немного поподробнее.

Чертеж и конструкция устройства

То, какой конструкции будет шпиндель, зависит от большого перечня факторов. К примеру, от того, какие работы нужно будет выполнить, или от скорости, с которой будет происходить работа. Также в этот перечень можно внести виды станка, так как для разных видов нужен разный шпиндель.

Требования к шпиндельному узлу

В прошлом основным упором для данного узла были подшипники, на которых вращается шпиндель. Отклонение на них достигало около одного микрометра. Сейчас же всё поменялось: теперь требования к современным шпинделям усилились, и они изготавливаются при помощи либо магнитных, либо воздушных опор.

Это позволяет добиться намного лучших результатов, чем при использовании подшипников: теперь отклонения от нормы составляют лишь около двух десятых микрометров, что позволяет работать даже с самыми сложными деталями, не боясь выпустить брак.

Однако, две десятые микрометров не придел. При помощи маховика, который разгоняет шпиндель, можно добиться снижения погрешности до трёх сотых микрометров, что намного меньше предыдущего результата. Правда, такие работы должны выполняться после того, как маховик будет отключен. То есть, работы выполняются за счёт инерции, при помощи которой шпиндель продолжает движение.

Вот список требований, которым должны соответствовать шпиндельные узлы:

- Точность. Это требование проверяется на основание того, для какого станка нужен шпиндель и применения.

- Скорость обработки. Шпиндельные узлы вращаются всегда с разной скоростью (это зависит от вида). Если говорить грубо: чем быстрее — тем лучше. От скорости зависит, на каком уровне будет качество выполненной детали.

- Жёсткость. Здесь всё не так, как со скоростью. То есть, чем ниже — тем лучше. Вычисляется он при помощи соотношения величины прогиба шпинделя и уровня радиального биения. Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

- «Время жизни». Этот показатель означает, сколько шпиндель сможет прослужить при выполнении предназначенных работ. Он зависит от того, какой подшипник используется при эксплуатации. Естественно, чем он хуже — тем быстрее сломается шпиндельный узел.

- Устойчивость к вибрации. Естественно, при работе станок очень много вибрирует, что может привести к браку, если шпиндель не соответствует этому требованию. Если шпиндельный узел плохо переносит вибрацию, то уровень точности при работе будет заметно ниже.

- Максимальный уровень нагревания. Это — одно из важнейших требований. При работе шпиндельный узел, из-за силы трения, сильно нагревается, а потому иногда ему нужно, так сказать, «отдохнуть» от работы. При сильном нагреве он может начать видоизменятся и поломаться, а потому нужно выбирать самый устойчивый к высокой температуре.

- Максимально переносимый вес. Благодаря этому требованию можно определить — какого веса инструменты можно закреплять на шпиндельном узле. Также от этого показателя зависит размер используемого инструмента.

Учитывая все эти требования, которые предъявляют к шпинделю можно выбрать максимально хороший и подходящий для работ шпиндельный узел.

Назначение и принцип действия

Самым главным и, как следствие, основным назначением шпиндельного узла является закрепление на нём патрона, который в свою очередь предназначенных для зажима заготовки будущей детали.

Справка! Закрепление заготовки на шпинделе осуществляется благодаря специальному зажимному патрону, планшайбе или цанговому зажиму, которые крепятся на конце шпинделя.

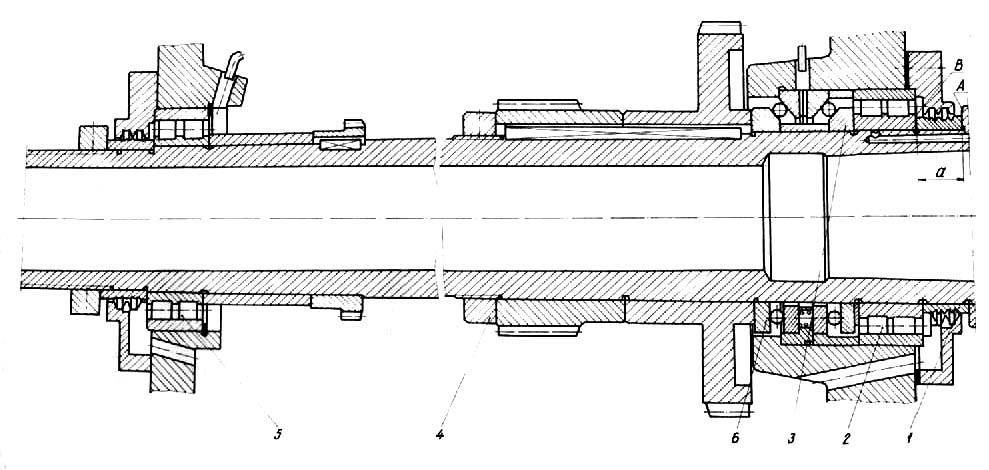

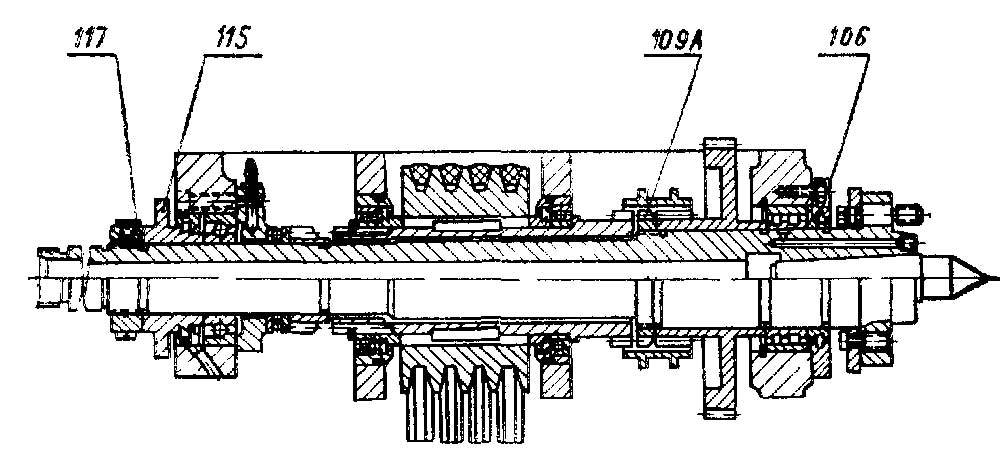

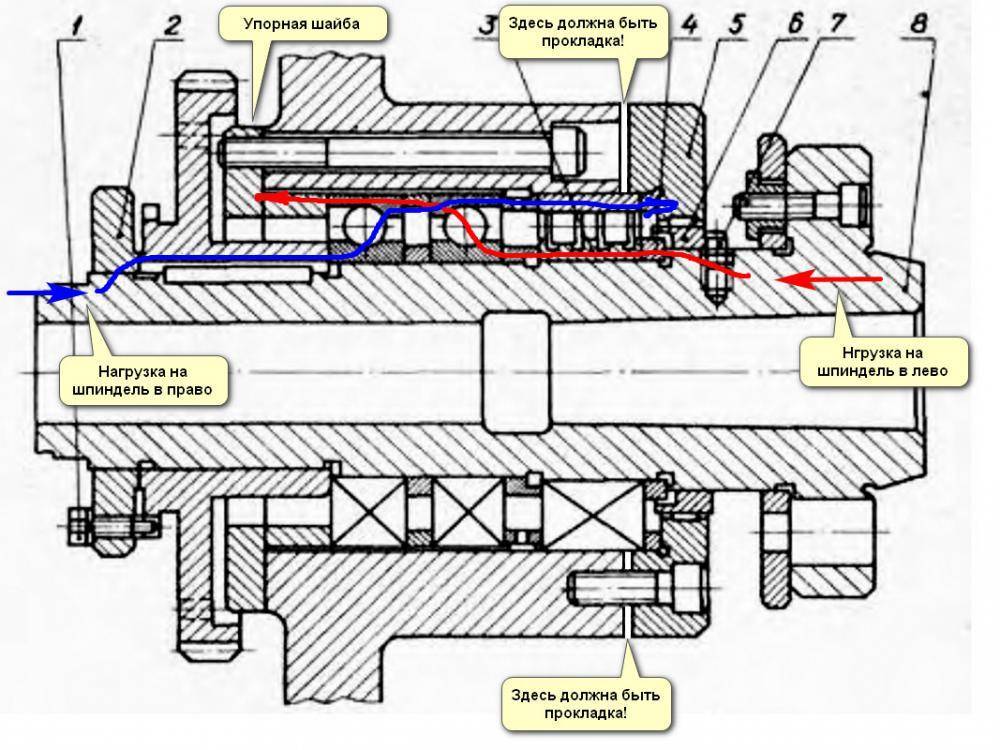

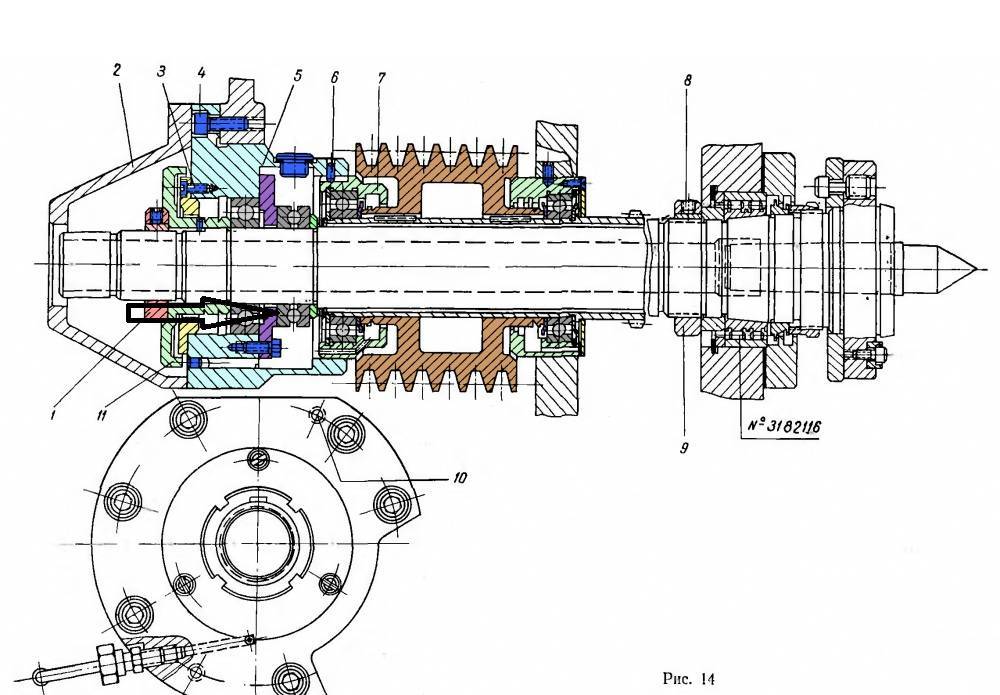

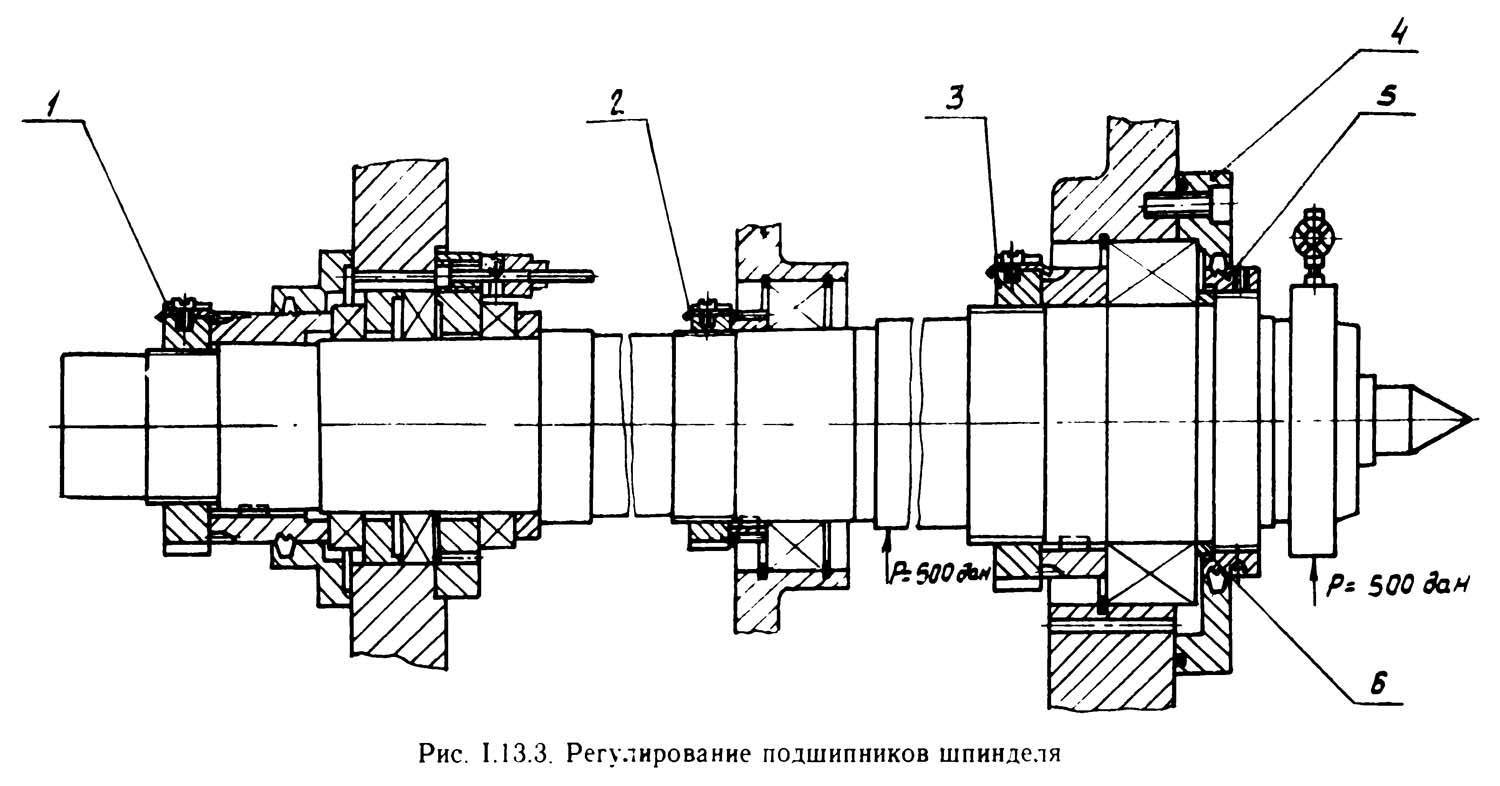

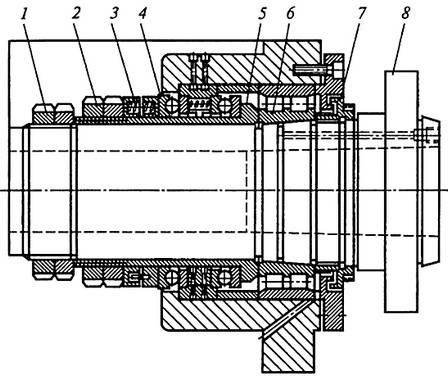

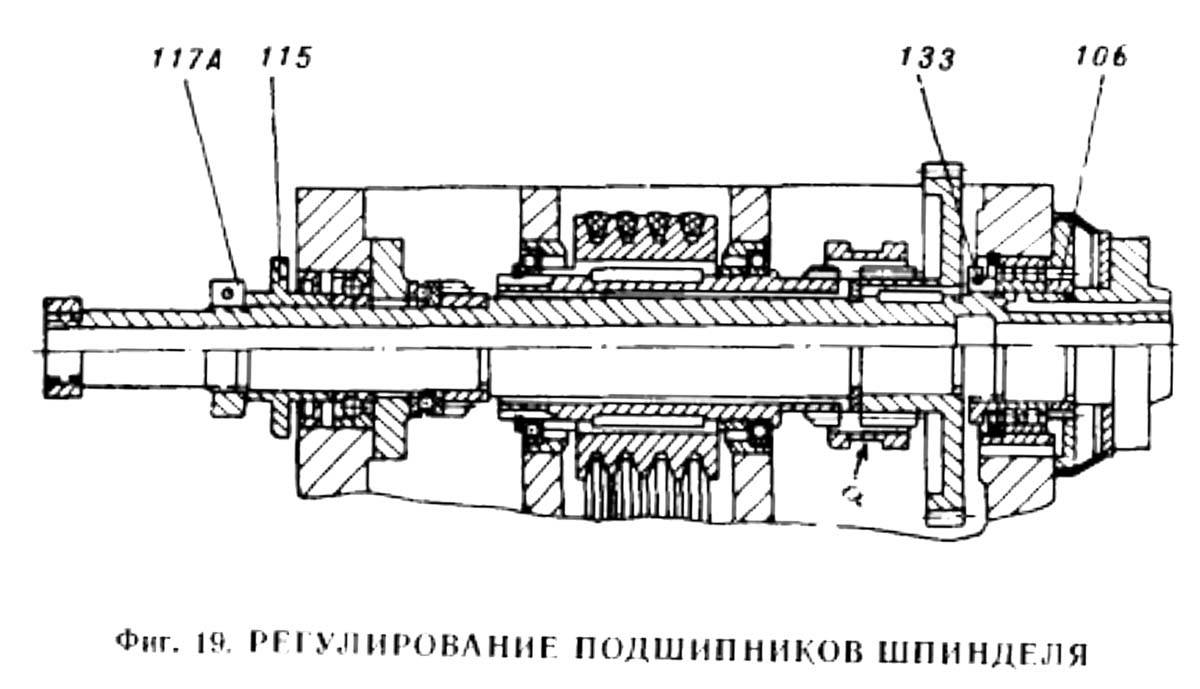

Регулировка шпиндельных узлов с подшипником №3182120

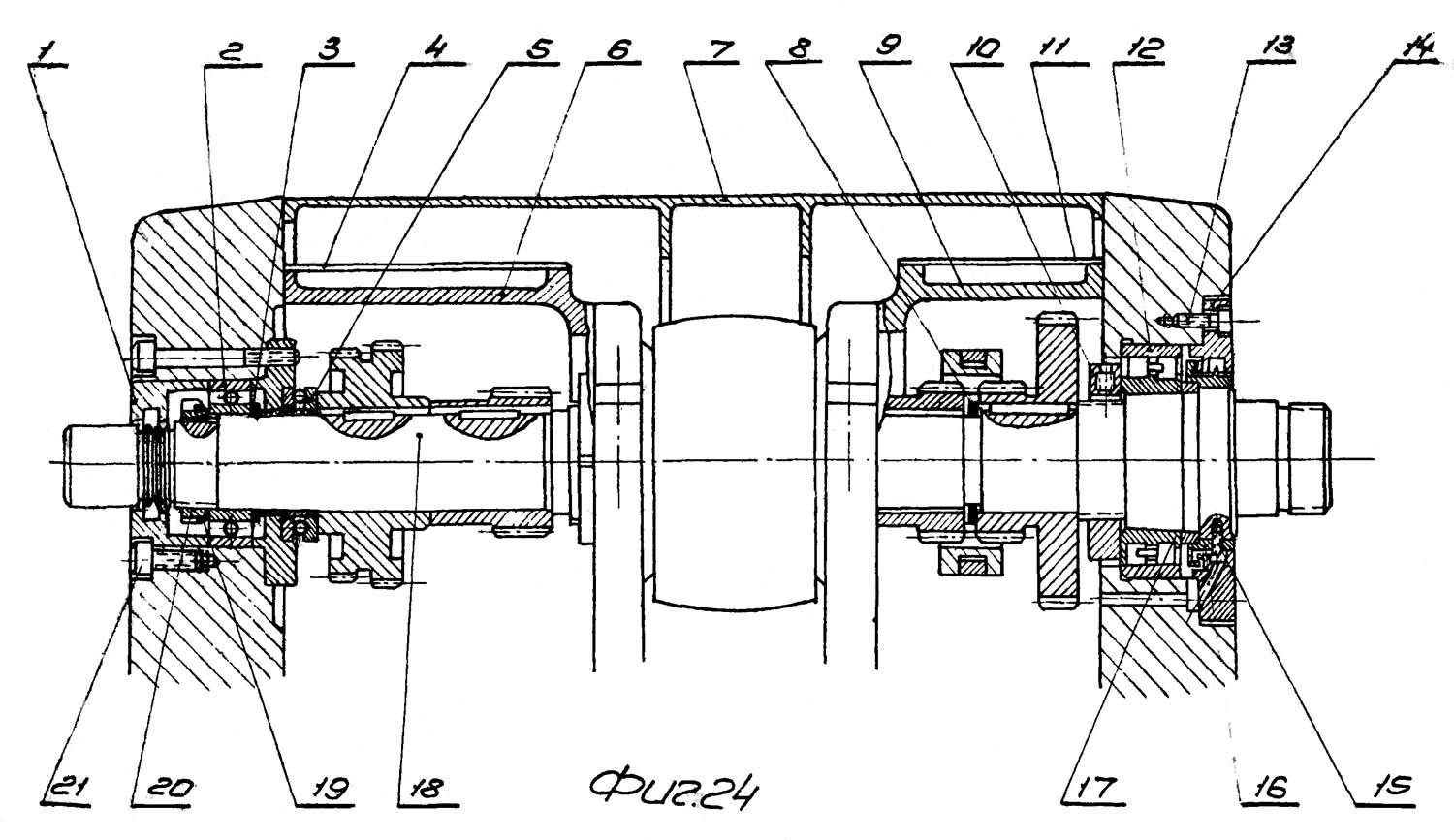

Шпиндельная бабка токарного станка 16к20 с подшипником № 3182120

Фото шпиндельной бабки токарно-винторезного станка 16к20

Подшипниковые опоры шпинделя (передний — роликовый двухрядный и задние — радиальные упорные подшипники) отрегулированы на заводе и не требуют никакой регулировки.

При ремонте регулировка подшипников производится следующим образом. Передний подшипник шпинделя регулируется гайкой 233 (рис. l4), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое перемещение внутреннего кольца подшипника на конусной шейке шпинделя.

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт.

Регулирование осевого зазора радиальных упорных подшипников задней опоры шпинделя производится вне корпуса бабки гайкой через тепловой компенсатор. Натяг осуществляется поворотом гайки вправо на угол 18..20° до того, как в стыках между подшипниками и приставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой.

Устройство задней бабки

В любом токарном станке основой является станина. На ней крепится передняя бабка токарного станка, основные органы управления, задняя бабка. Последние имеют довольно разнообразные конструкции. Основные элементы выполняют одинаковые функции и построены по идентичным принципиальным схемам.

Такими элементами являются:

- основание, на котором размещены все устройства и органы управления;

- элемент крепления — пиноль;

- цельнометаллический корпус;

- рукоятки управления (позволяют фиксировать пиноль и корпус всей бабки);

- колесо для перемещения пиноли (ещё его называют маховик);

- регулировочный винт (позволяет жёстко фиксировать положение задней бабки относительно остальных элементов токарного станка).

Чертёж задней бабки токарного станка позволяет понять кинематическую схему и взаимодействие всех элементов.

Основание представляет цельнометаллическую плиту, которая опирается на правую часть станины. На основании расположен корпус. В нём установлен патрон задней бабки токарного станка. В передней части пиноли расположено отверстие, в котором размещается инструмент. Оно выполнено в форме конуса.

Центр задней бабки подсоединяется к суппорту. Через него передаётся поступательное движение. Это обеспечивается наличием самостоятельного привода подачи. В определённых типах агрегатов производится вращательное движение. Оно обеспечивается конструкцией пиноли задней бабки. Горизонтальное перемещение пиноли производится с помощью электрического двигателя или посредством гидравлического механизма. Выбор способа привода зависит от решаемых задач и модификации станка.

Все изделия должны удовлетворять следующим требованиям:

- обеспечивать точное местоположение центра конструкции;

- способствовать быстрой установки вдоль горизонтальной оси станка;

- обеспечивать точное направление движения в сторону шпинделя с охранением соосности при вращательном движении;

- надёжно закрепляться в выбранном положении.

Обеспечение устойчивости и надежности крепления позволяет сохранять заданный класс точности обработки.

Простота конструкции и доступность комплектующих элементов позволяет изготовить эту часть токарного станка самостоятельно. При качественной сборке самодельная задняя бабка токарного станка будет выполнять основные функции не хуже заводской.

Конструкция шпинделя

Название детали пошло от немецкого «веретено». Это вал, оснащенный устройством для крепежа обрабатываемой заготовки. Вал, как правило, выполняется с отверстием для обработки прутов или выталкивания середины с помощью наконечника из меди.

Шейка шпинделя сделана в форме цилиндра или конуса, который вставляется в подшипники, расположенные в кожухе.

Выпирающий конец содержит резьбу для крепления зажимного патрона. Открытому концу шпинделя придается коническая форма

При изготовлении этой детали особое внимание уделяется точности резьбы и отрезка в форме конуса или цилиндра, бурта

В идеальном состоянии должны содержаться поясок и конус, необходимо полное совпадение с осью кручения шпинделя. Иначе центр или закрепленный патрон будет «бить», то есть обработка заготовки сразу пойдет неверно, сделать это достаточно сложно.

Если «бьет» установленная середина, нужно отшлифовать ее, не убирая из станка. До начала работы на токарном станке после капремонта или покупки нужно проконтролировать состояние центра. В некоторых станках (сверлильных, расточных, фрезерных) длина шпинделя регулируется особым механизмом своими руками.