Целесообразность операции

Данный способ получения пескоструйного аппарата имеет достоинства, но тоже не лишен недостатков. Среди преимуществ — большая экономия благодаря «неприкосновенным запасам», получение полноценного пескоструя в личное пользование. Немаловажна мощность устройства, так как самодельный аппарат чаще получается производительнее заводских конструкций. По крайней мере, бюджетных моделей.

Есть и недостатки, которые необходимо оценить:

- не в каждом хозяйстве найдется мощный «завалящий» компрессор, а его покупка обойдется в круглую сумму, поэтому об экономии с большой буквы придется забыть;

- далеко не все домашние мастера умеют пользоваться сварочным аппаратом, иногда требуется сверлильный, токарный станок;

- некачественные комплектующие — гарантия быстрого выхода изделия из строя;

- малейшая ошибка, упущение во время сборки чреваты травмами.

Пескоструй своими руками нельзя отнести к авантюрам, однако прежде чем браться за дело основательно, лучше трезво рассчитать силы, возможности и вероятные последствия.

Гидропескоструйка

Гидропескоструйная обработка может производиться регулярно в обычных гаражных условиях или на площадке, с использованием также обычных СИЗ. Кузова старых автомобилей после очистки гидропескоструем вполне пригодны под покраску; удаление площадки или мастерской от указанных выше объектов – от 50 м. Гидропескоструй задействуется без компрессора от портативной автомойки или бытовой «брызгалки» для окон и витрин

Поэтому гидропескоструйной обработке следует уделить особое внимание.

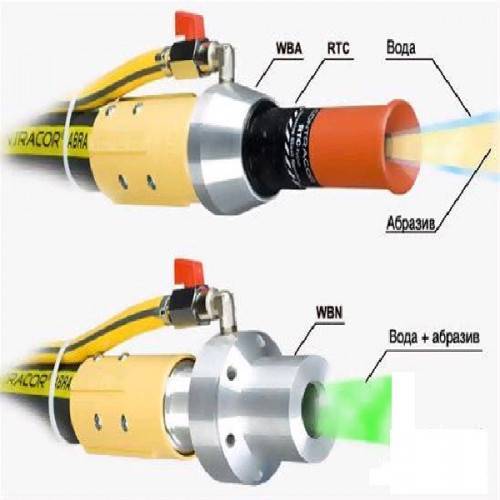

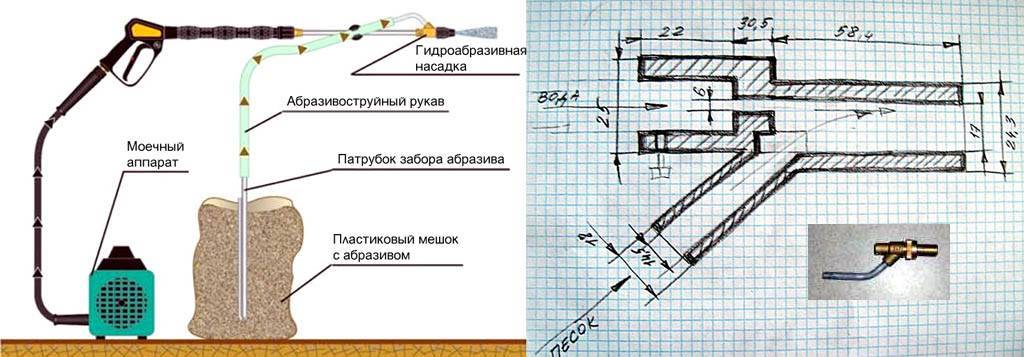

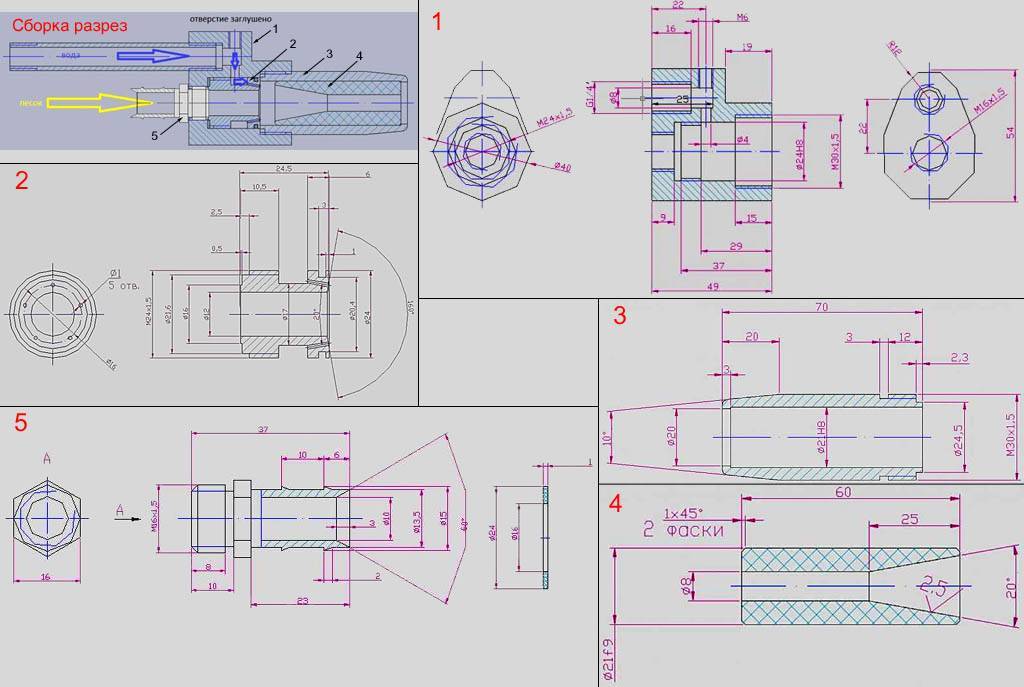

Схема устройства гидропескоструйной установки с приводом от портативного моечного аппарата дана слева на рис.:

Схема устройства гидропескоструйной установки и простая насадка для гидропескоструйной обработки

Чертеж простейшей насадки из деталей водопровода для гидропескоструя – справа; на врезке – ее внешний вид. Принцип действия эжекционный. Однако такая насадка с одними мойками работает, с другими – нет, а пределы регулировки плотности струи и расхода абразива и с подходящим приводом недостаточны. Причина – косая сосредоточенная подача абразивовоздушной смеси в эжектор.

Стабильно работает с любыми авто- и бытовыми моечными установками насадка с коаксиальной подачей воды и абразивовоздушной смеси. Напр., насадка, чертежи которой даны на рис., первоначально разработана для автомойки Кёрхер. Но она годится и для любой другой с резьбой под штатный наконечник G1/4”. А если штатная посадка другая, то достаточно сделать присоединительное гнездо под нее (см. поз. 1).

Чертежи универсальной гидропескоструйной насадки для портативных моечных аппаратов

Как сделать гидропескоструйную насадку к портативной автомойке, см. также ролик:

или на что обратить внимание при покупке пескоструйных сопел

Пескоструйные сопла являются

немаловажным звеном любого абразивоструйного оборудования. Они предназначены для формирования потока смеси абразивных частиц с воздухом, подаваемых под давлением из пескоструйной установки на поверхность обрабатываемой детали. Струя абразивных частиц создает пятно контакта различного диаметра и конфигурации в зависимости от множества параметров.

В этой статье мы попробуем разобраться в вопросах:

– как различные типы конструкции пескоструйных сопел влияют на производительность очистки?

– как выбрать наиболее долговечное пескоструйное сопло?

В данной статье мы не будем касаться типов используемого абразива и параметров шероховатости получаемой после абразивоструйной обработки.

Мы подробно разберем конструктивные отличия сопел такие как:

Подбор основных характеристик компрессора

Во множестве справочных материалов можно найти данные, что минимальный порог производительности компрессора должен составлять 500 л в минуту при давлении в 5 бар. Однако практически нигде не говорится правды. Выбрать компрессор для пескоструя с такими характеристиками можно даже без необходимой обвязки. Однако при этом:

- пескоструйный аппарат сможет работать только с ограниченными типами поверхностей и покрытий;

- не обеспечивается долговременное использование пескоструйной установки — нужны паузы для охлаждения двигателя;

- пескоструйный компрессор проявит все свои конструкционные особенности, в частности, роторные модели будут неизбежно подавать воздух рывками.

На основании практического опыта использования и рекомендаций ведущих производителей профессионального оборудования можно вывести честную оценку минимальных требований к нагнетательному комплексу. Компрессор должен обязательно работать с обвязкой в виде ресивера. При правильном выборе его объема возможно достижение требуемой непрерывности работы, даже если используется нагнетатель поршневого типа.

Основные требования, по которым можно подобрать компрессор для пескоструйного аппарата зависят от материалов и характера покрытий, с которыми придется работать:

- для обработки бетона, камерных поверхностей, стеновой кирпичной кладки минимальный уровень рабочего давления должен составлять 3 бара;

- при работах с металлом компрессор должен обеспечивать давление в 6 бар;

- для удаления прочных покрытий рекомендуемое давление составляет 9 бар.

Максимум, на который стоит ориентироваться, если хочется выбрать компрессор для пескоструя с высокой универсальностью — давление в 12 бар. В рассматриваемых рекомендациях принимается, что диаметр рабочего сопла составляет 5 мм, а показатель уровня прокачки — 800 л в минуту.

Совет! Сегодня множество производителей предлагает готовые воздушные станции под пескоструйный аппарат, обеспечивающие производительность на уровне от 700 до 1000 л в минуту с давлением до 12 бар. Именно такой комплект рекомендуется приобрести для достижения оптимальных показателей производительности и удобства использования в условиях мастерской. Для промышленных целей рекомендуется выбрать устройство с производительностью в 3000-5000 л/минуту и выходным давлением до 10 бар. Обычно это компрессоры винтового типа.\

Устройство пескоструйного аппарата

Любой пескоструйный аппарат состоит из следующих элементов:

- компрессор, создающий нужное давление воздушного потока;

- накопительный ресивер;

- пистолет, через который на обрабатываемую поверхность направляется струя песка;

- емкость с песком или другим абразивным материалом;

- система автоматики и контроля;

- соединительные шланги.

Система автоматики предназначена для контроля давления на подаче к пистолету. Также бывает автоматизирована система аварийного отключения компрессора в случае проблем в рабочей зоне. Например, когда рабочий пистолет был случайно выпущен из рук или в случае падения пескоструйщика.

Система контроля обеспечивает включение и выключение компрессора. Также с ее помощью аппаратура переводится в режим холостого и рабочего хода. Иногда она располагается не только в рабочей зоне, но и в местах дополнительного обслуживания пескоструя. Например, аппаратурой может управлять помощник, следящий за уровнем песка в емкостях. Делает это он либо самостоятельно, либо по команде пескоструйщика.

Соединительные шланги являются очень важным элементом пескоструя. От них зависит мощность и производительность аппарата. При подборе или изготовлении шлангов для пескоструя учитывается давление, которое они могут выдержать. Не менее важным параметром является их диаметр и внутреннее сопротивление. На производительность и мощность пескоструя значительно влияет длина шлангов.

Простейший пескоструйный аппарат

Схема простейшего пескоструйного аппарата представлена в этом разделе и устройство дает понять принцип работы системы. Выглядит это так. В емкость насыпают тот самый речной песок. В дне емкости просверлено отверстие, через которое подается воздух из компрессора или ручного насоса. Сверху емкость закрыта плотной крышкой, в которой просверлено отверстие под свечу зажигания и отверстие для стравливания воздуха и сбора песка.

В отверстие вставлен шланг, который вторым концом установлен в емкости для сбора песка. Если сделать все аккуратно, то шланг для сбора песка можно уплотнить с мешком, тогда процесс очистки свечей будет проходить вообще бесшумно и не поднимая пыли. После того, как свеча отполирована, ее продувают воздухом, проверяют на пробнике, и она готова к дальнейшим испытаниям.

Что собой представляет пескоструйный аппарат: из каких элементов состоит

Пескоструй – это аппарат, подающий под большим давлением струи песка, которые очищают и полируют поверхности. Использование прибора позволяет не только качественно, но и быстро избавиться от загрязнений или, например, матировать стекло.

Пескоструйный аппарат состоит из компрессора, ресивера, емкости, пистолета и соединительных шлангов

Особенно пригодится прибор для небольших автомастерских, для хозяев, которые любят придавать старым вещам новый вид, а также просто для владельцев частных домов, где постоянно требуется наводить порядок. Наиболее удобным для работы считается пескоструйный пистолет с рециркуляцией, позволяющий использовать абразив повторно.

Как сделать пескоструй своими руками? Существует несколько способов. Для этого применяются 2 основные конструкционные схемы, главное отличие которых – механизм подачи абразивного песка в выходной такт. Несмотря на это, оба варианта требуют наличия практически одинаковых деталей для создания значимых узлов. Итак, в целом пескоструи состоят из таких элементов:

- компрессор – основная деталь, нагнетающая воздух;

- ресивер – элемент, который чаще всего изготавливается на основе газового баллона;

- емкость небольшого объема – выполняется из огнетушителя или фреонового баллона, именно сюда помещается пескоструйный песок;

- пистолет, через который и будет осуществляться подача абразива;

- соединительные шланги.

Пескоструй промышленного типа состоит из таких же компонентов как и бытовой

Все специалисты, изготавливающие самодельные пескоструйные аппараты, акцентируют внимание на том, что если хочется, чтобы прибор работал дольше, то требуется оборудовать его влагоотделителем. Если речь идет о поршневом компрессоре, деталь следует установить на входном такте подачи воздуха в систему фильтрации масла

Универсальная пескоструйная камера

Камера используется в случаи обработки незначительных по размерам деталей. Она выполнена в виде ящика из металла, который можно сделать самостоятельно или же приобрести.

В любом случае в дальнейшем его придется обшить стальным листом. Чтобы удобнее работать с ним, расположите прибор на подставке.

Проделайте в этой камере окошко, которое позволит наблюдать за процессом. Рекомендуется поместить его сверху.

Работа с камерой предусматривает осуществление неких действий с ее составляющими внутри, поэтому аппарат разделяется на две части, где вставляются резиновые перчатки.

Такие перчатки, как и стекло – это расходный материал, который с годами нуждается в замене. Но чтобы не делать это слишком часто, старайтесь подбирать качественные материалы. Заранее продумайте этот момент, чтобы он не доставлял лишних хлопот.

Снизу камеры располагается решетка из проволоки и приваренный желоб, необходимый для помещения в него уже использованного песка. В цилиндре ящика проделывается отверстие для поступления воздуха.

Чтобы осветить камеру, достаточно использовать обычные лампы дневного света. Самодельную камеру можно оборудовать вентиляцией, но порой обходятся и без нее.

Компонент, который вы собираетесь обработать, необходимо разместить через заранее подготовленную дверцу. Если деталь длинная, то конструкцию можно накрыть брезентом, так их проще прогонять через созданное устройство.

Брезент прослужит защитой и не позволит песку вылететь за пределы камеры.

Как изготовить устройство из огнетушителя?

Специалисты умудряются изготовить пескоструйные установки из огнетушителя. Из всей конструкции огнетушителя необходима только оболочка, в которой устанавливается металлическая трубочка с резьбой.

Чтобы ее зафиксировать, стоит проделать отверстия с двух сторон. По этой трубе будет попадать воздух, а для песка делается отверстие паз 18*8мм.

Все компоненты огнетушителя припаиваются обратно после крепления трубки. Туда поступает абразив, к нижнему концу фиксируется сопла, а к верхнему компрессор.

Песок попадает в нижнюю часть трубки, поступающее давление выталкивает песок, он мгновенно вылетает из установленного на устройстве наконечника.

Если огнетушителя не оказалось под рукой, то может подойти любая емкость, такая же как баллон от газа. Только предварительно избавитесь от возможных остатков газа, выгнав его тем же компрессором.

Абразив в качестве расходного материала

Песок для функционирования этого аппарата совсем не подходить, ведь он неоднородный, размер и форма вкраплений совершенно разная.

Проблема может возникнуть и сказаться на самом качестве работы и ее результате.

Крупные частички станут причиной глубоких царапин. Для таких случаев существует специальный расходный материал, который можно отыскать в магазине по продаже строительных материалов — абразивные смеси.

Они могут быть представлены разной формы, размера и твердости. Специально для нашей процедуры подойдет самый доступный абразив.

Есть и те, кто готов тратить свое время на просев через сито обычного речного песка, который в таком случае тоже подходит для работ.

Гравирование стекла

Более того с данным аппаратом можно прикоснуться к прекрасному и заняться гравированием стекла, кто знает, может со временем хобби перерастет в серьезный бизнес.

Заклеиваем поверхность стекла и прорисовываем на пленки желаемый рисунок.

Затем обрабатываем изображение самодельным инструментом и снимаем пленку, чтобы оценить результат работы. Каждый мастер самостоятельно определяет глубину гравировки, предварительным пробным нанесением.

Рисунок будет выглядеть красиво в любом случае, его можно украсить светодиодной подвеской. С такой задачей самодельный аппарат справится легко и при этом он ни в чем не уступает дорогостоящему аналогу из магазина.

Все стеклянные поверхности могут быть оформлены с помощью пескоструйного аппарата.

Берем металлическую пластину, прорезав в ней отверстия, поверхность обрабатывается после того, как лист плотно приляжет к поверхности. Процедура займет несколько минут и расход песка минимальный.

Такой метод работы идеален при использовании гладкого, без сколов отверстия. Аппарат подходит и для других нужд, для применения, как на профессиональном, так и на любительском уровне.

С ним есть возможность осуществить большой перечень работ, который и представить сложно. Хороший хозяин непременно должен запастись пескоструем.

Как правильно выбрать сопло для пескоструйной обработки

Выбирая сопло для своего пескоструйного аппарата, учитывайте тот факт, что самые недорогие изделия являются и самыми недолговечными. Такие сопла в итоге обойдутся вам дороже качественной продукции, особенно если вам предстоит выполнить большой объем работ.

Пескоструйные износостойкие сопла из карбида вольфрама

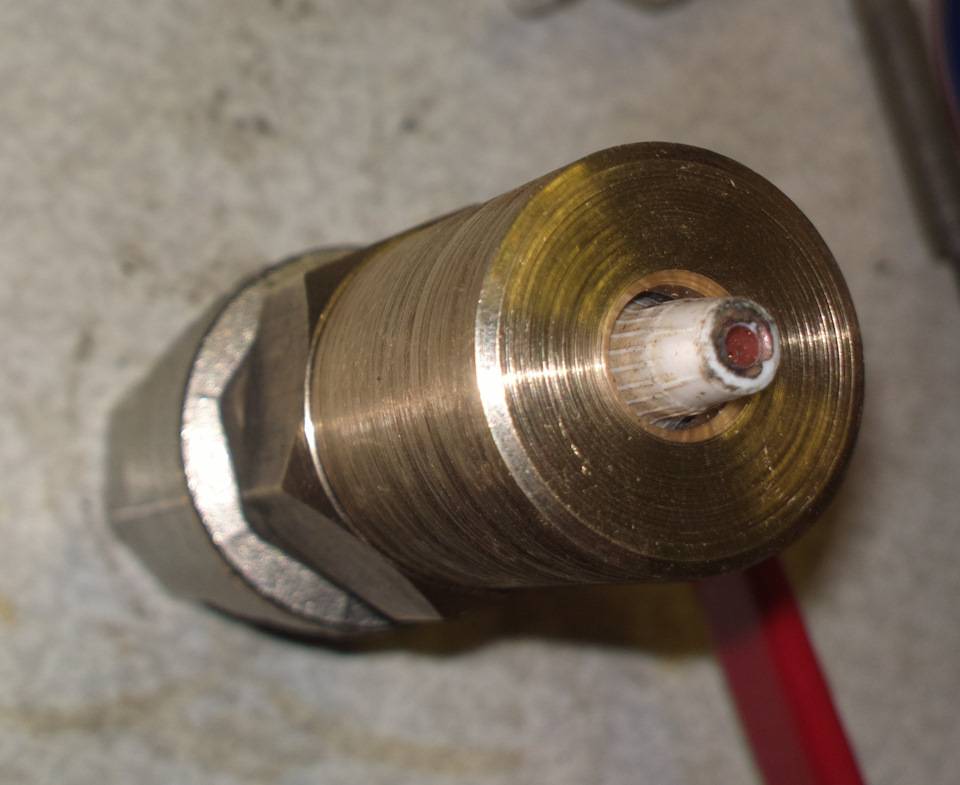

Для бытовых целей подходят сопла из чугуна и керамики. Многие домашние умельцы даже самостоятельно изготавливают керамические сопла, используя для этого отработанные свечи зажигания. Для того чтобы из такой свечи сделать сопло, достаточно удалить из ее керамической оболочки металлический электрод.

Используя для пескоструйного аппарата чугунные и керамические сопла, следует иметь в виду, что из-за своего ускоренного износа они увеличивают расход как воздуха, так и абразива, поэтому их не рекомендуется применять при выполнении масштабных работ. Дорогостоящие сопла из карбида бора и карбида вольфрама отличаются не только высочайшей долговечностью, но также и тем, что их можно использовать практически с любым абразивным материалом, за исключением карборунда и окиси алюминия. Этим, собственно, и объясняется достаточно высокая стоимость таких сопел для пескоструйного аппарата, которые способны прослужить очень долго, не теряя своих характеристик, не увеличивая расход абразивного материала и воздуха.

Какие понадобятся комплектующие: как выбрать компрессор для пескоструйного пистолета

Компрессор – наиболее важная деталь, потому как работать пескоструйный аппарат без данного элемента не будет. Поэтому к выбору следует подходить обдуманно, хотя бы по той причине, что стоит устройство довольно дорого.

Следует помнить, что именно от этого комплектующего будет зависеть производительность прибора. Многие не советуют изготавливать своими руками компрессор для пескоструя, мощность которого составляет 500 л/мин. Оптимально, когда показатель находится на уровне 700 литров. Необходимо также учесть, что эта мощность должна сохраняться и при давлении 8 бар. Основными элементами, влияющими на соотношение уровня давления и объема, являются:

Самой важной деталью в работе пескоструйки является компрессор

- диаметр абразивного и воздушного шланга;

- материал, используемый для изготовления сопла;

- длина магистрали;

- тип и вид абразивного материала.

Важный критерий, от которого зависит выбор и работа компрессора, – диаметр сопла. Чем показатель больше, тем выше давление; тем быстрее, соответственно, получится очистить поверхность

Следует также обращать внимание и на показатели давления – здесь все зависит от типа обрабатываемого материала

В таблице показано, какого давления будет достаточно для обработки различных поверхностей:

| Тип поверхности | Необходимое давление, бар |

| Бетон, искусственный камень | 3-5 |

| Металлические поверхности | 8 |

| Поверхности, устойчивые к механическим воздействиям | 12 |

Лучше брать аппарат с определенным запасом мощности, потому как не всегда получается предварительно продумать, где придется использовать пескоструй, тем более что можно сделать прибор любой мощности.

Техника безопасности

Описания вредного действия абразивной пыли на все вообще занимают тома. Нормативные документы, регламентирующие порядок производства абразивоструйных работ и правила ТБ для них – тоже. Поэтому, чтобы понять суть, из которой все это вытекает, будем познавать в сравнении. Тем более, что пневмопескоструйный пистолет сейчас можно купить едва ли не в каждом инструментальном магазине или сделать собственноручно, см. далее.

Пескоструйные работы могут производиться на выделенных производственных площадках, в специально оборудованных для данной цели помещениях и камерах, см. далее. Пескоструйная обработка бывает пневмо, или сухая и гидро, или влажная. Гидропескоструйка меньше пылит, но сильнее импрегнирует обрабатываемую поверхность абразивом, см. далее. Абразивный порошок при гидропескоструйной обработке быстро теряет качество и чаще всего используется однократно; абразив после пневмопескоструйки в камере (см. далее) может быть после простейшей очистки использован повторно.

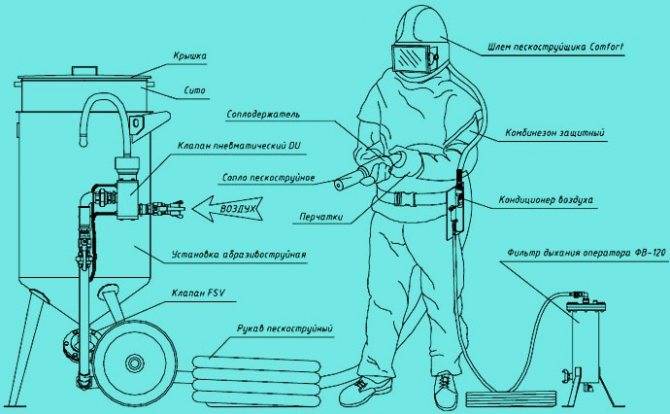

Амуниция пескоструйщика на площадке похожа на скафандр тертого космического волка из старой фантастики, поз. 1 на рис. Сходство усиливается тем, что в шлем с накидкой-пелериной наддувается воздух для предотвращения попадания в него абразивной пыли – ее действие на организм через кожу не менее губительно, чем через органы дыхания.

Правила техники безопасности при производстве пескотруйных работ

Пескоструйщик в спецпомещении может работать в обычной робе и мягком шлеме, но также обязательно с наддувом и пелериной, поз. 2. Гидропескоструйка в спецпомещении может производиться с использованием обычных СИЗ (поз. 3), также как и пневмопескоструйка в камере – при условии, что на данном предприятии не является основным производственным процессом и производится не более 1,5-2 час в смену. А вот отважным молодым людям на поз. 4 и 5 как раз и следовало бы кое-что кое с чем сравнить.

Пескоструйщики на производстве пользуются такими льготами (пределы – в зависимости от местного законодательства):

- Ставка по тарифной сетке – на 1-2 разряда выше, чем у «невредников».

- К ней – доплата за вредность 25-100%

- После 5-20 лет работы – пожизненное медстрахование за счет работодателя или госслужб.

- Сокращенная смена, 4-6 час.

- Увеличенный ежегодный оплачиваемый отпуск, 30-45 календарных суток.

- Возможность выхода на пенсию в 40-50 лет при условии непрерывного стажа по данной специальности.

- Начет рабочего стажа на пескоструе для исчисления пенсии – год за 1,5 или 2.

И это в теперешнем мире, где во многих донельзя демократических государствах узаконены МРОТ меньше прожиточного минимума, 6-дневная рабочая неделя, 10-12 часовой рабочий день и оплачиваемый отпуск раз в 2-3 года на 10-15 суток! И при всем этом из пескоструйщиков-ветеранов на пенсии доживают до 60 единицы! Подумайте.

Камера и помещение

Загромождать статью сведениями о правилах размещения и оборудования площадок и ангаров для пескоструйки смысла нет – в домашне-гаражных условиях они невыполнимы. Если уж вы решили сделать пескоструйный аппарат, у вас на выбор 2 варианта: для сухой обработки – пескоструйная камера; для мастерской/гаража с ней и гидропескоструя – помещение с приточно-вытяжной вентиляцией (ПВВ).

Пескоструйная камера представляет собой пыленепроницаемый изнутри кожух (поз. 1 на рис.); все соединения и уплотнения рассчитываются на избыточное давление внутри (поз. 2 вверху справа). Работают в камере, сунув руки в резиновые рукава с перчатками, поз. 2. Смотровое стекло и плафоны светильников освещения камеры делают заменяемыми из силикатного стекла, т.к. они быстро мутнеют от абразивной пыли.

Устройство и порядок использования пескоструйной камеры

Насыщенный пылью воздух из камеры выходит через 2-х ступенчатый фильтр (поз. 4): сначала через мягкий ламельно-шторный (шторка из техткани, нарезанной полосками, показана стрелкой на поз. 2) в буферную камеру Б, а из нее через фильтрующий материал, обеспечивающий очистку не ниже 5-го уровня, и отверстия в кожухе (показаны стрелкой на поз. 1) – наружу. Загрузочный люк желательно располагать со стороны, противоположной стенке с фильтром, поз. 3. В камере устанавливается сетчатый под для размещения обрабатываемых деталей; под подом располагается бункер для сбора отработанного абразива.

Помещение с пескоструйной камерой оборудуется ПВВ с вентилятором на вытяжке. Производительность вытяжки – не менее 1,5 предельной производительности компрессора для пескоструйки (см. далее). В вытяжке должен стоять сетчато-масляный фильтр не менее чем из 4 звеньев. Каждое звено – рамка с частой стальной сеткой (ячея – 1,5-3 мм), смоченной невысыхающим маслом. Фильтр нужно регулярно промывать и отмытые сетки смачивать маслом.

Обзор видов

Типы функционального приспособления могут подразделяются на:

напорные (предназначены для большой площади, которую нужно обработать);

инжекторные (идеальные для работ непромышленного масштаба).

В свою очередь инжекторные подразделяются на:

всасывающие;

вакуумные (абразив не остается на поверхности, а всасывается вакуумом обратно);

пневматические – оптимальные для проведения работ на значительной площади.

Сопло для пескоструйного аппарата может быть:

разного диаметра (как выходное, так и в отверстиях на насадке);

круглого или овального сечения;

сделано из разных материалов – керамическое, стальное и чугунное, из карбида бора, фтора (до 1 тыс. часов работы) или вольфрама.

Отдельно отстоит сопло Вентури, сложной конструкции и недешевое, но если прямоточное дает скорость подачи абразива не более 340 км, оно обеспечивает показатель почти в два раза больше. При его создании был учтен принцип сопла Лаваля, во многих случаях решающий оптимизацию работы и регуляцию направления извергаемой струи.

Конструкция и характеристики

Назначение сопла — увеличение скорости потока воздуха с песком и формирование пятна обработки. Прямолинейная насадка имеет основные элементы:

- корпус;

- резьба для крепления к соплодержателю;

- конфузор;

- диффузор.

Корпус предохраняет человека от травм в случае разрушения внутреннего сопла. Оно быстро стирается проходящими через него абразивными частицами. Одновременно на задней части его располагается резьба для накидной гайки или хомута, которым он крепится к рукоятке — соплодержателю.

Конфузор представляет собой длинное коническое отверстие во вставке, регулирующее скорость подаваемой смеси. Имеет стандартные отверстия диаметром 6–16 мм, с шагом 2 мм. Выбор его зависит от производительности установки.

Диффузор конический, короткий, расширяется под углом 7–15⁰. Благодаря ему устраняются завихрения, песок равномерно распределяется по рабочему пятну. Выходное отверстие насадки может быть круглым и продолговатым, в зависимости от размера обрабатываемой детали и ее формы.

Между конфузором и диффузором располагается участок с равномерным сечением. Пройдя по сужающемуся конусу насадки, воздух и песок образуют равномерную по составу смесь.

Сопло Вентури

Сложное по конструкции высокопроизводительное сопло Вентури имеет внутренний диаметр со ступенчатым переменным сечением, состоящим из ряда цилиндров. Диаметр отверстия на входе почти в 2 раза больше выходного. Это изменяет параметры сопла, и увеличивает скорость потока при работе в одном режиме. Например, из классического сопла воздушно-песочная смесь выходит примерно 320–350 км/час. При установке насадки Benturi, скорость выходящего потока увеличивается до 700 км/час.

Сопло имеет сложную конструкцию. В дополнение к стандартным элементам, наконечник защищает противоударная резиновая оболочка. Под ней алюминиевая втулка для прочности. Вставка из прочного и устойчивого к стиранию вольфрам-карбидного сплава.

Работа пескоструем с соплом Вентури

Как эксплуатировать компрессоры в зимний период?

При работе установки зимой необходимо помнить, что в трубопроводах образуется конденсат. Если его регулярно не удалять, то возможно замерзание. Поэтому на промышленных предприятиях устанавливают регламент по обслуживанию компрессорных станций. Ежедневно перед началом работы сливают водо-масляный конденсат. У мощных устройств за 8…16 часов работы набирается до 20…35 л подобной смеси.

Если магистраль газа высокого давления проложена по территории цеха (корпуса или здания), то на ней около ресиверов устанавливают осушители. У них также скапливается конденсат в зимний период. Причина образования конденсата – это контакт с холодными стенами. Когда нет движения воздушного потока по трубе, происходит выпадение капель влаги. Конденсируется водяной пар, имеющийся в обычном воздухе.

Для пескоструйных установок наличие влаги в системе недопустимо. Намокает абразивный материал. Остаются следы окисления на стальных поверхностях. Оборудование повреждается.

Внимание! При эксплуатации установок для абразивной очистки нужно устанавливать клапан для экстренного сброса давления. Перекрывают подачу сжатого воздуха и открывают предохранительный клапан

Воздух быстро покидает ресивер.

Republished by Blog Post Promoter

Подготовка речного песка, используемого для пескоструйки своими руками

Подготовка речного песка, используемого для пескоструйки своими руками

Подготовка речного песка, используемого для пескоструйки своими руками

Наиболее распространенный на практике случай – необходимо очистить от краски и ржавчины большую металлоконструкцию или стены под очередную покраску. Здесь подходит обычный, недорогой, не разделенный на фракции речной песок. Главное перед загрузкой его тщательно просеять и просушить. Допустимая влажность – песок должен свободно просыпаться при сжатии в кулаке. Кроме того, его фракция должна подходить к размеру сопла. Работы нужно проводить в отдалении от жилья или в герметичной комнате со средствами пылеподавления.

Как правильно работать с аппаратом?

Такое оборудование относится к потенциально опасным, а пескоструй своими руками требует еще больших мер безопасности, так как надежность всех узлов агрегата все-таки остается под вопросом. Чтобы минимизировать риск получения опасной травмы, необходимо:

- перед очищением поверхности проверить герметичность и прочность всех соединений, такой тест обязателен каждый раз;

- надевать защитные очки, перчатки, респиратор, это минимальный набор из разряда «must have» для любого мастера, занимающегося подобной работой;

- прогнать с места проведения операции по очистке всю «живность» — как домочадцев (соседей), так и их любопытных четвероногих питомцев;

- открывать клапан, который подает песок, перед запуском оборудования;

- обязательно заземлить устройство до его включения в сеть;

- тщательно следить за качеством, сухостью абразива;

- не давать натягиваться шлангам.

Чтобы работа была эффективной, рекомендуется соблюдение прямого угла при очистке любых поверхностей.

Пескоструй своими руками даст возможность в несколько раз сократить расходы, требующиеся на приобретение заводской модели. Этим идея и привлекает. Большей экономии можно достичь, если сделать самостоятельно компрессор, однако достаточной мощности такого агрегата добиться не получится. Лучший вариант — комбинация заводского компрессора и самодельной сборки. Как происходит этот процесс, покажет следующее интересное и подробное видео:

Пескоструйный аппарат из газового баллона

Довольно популярным прибором для очистки больших поверхностей является самодельный пескоструйный аппарат из газового баллона.

Фото пескоструйного прибора из газового баллона:

Чтобы соорудить данную конструкцию, понадобятся такие детали:

- газовый баллон от пропана или фреона;

- компрессор, мощностью до 3 кВт и производительностью до 500 л/мин.

- шаровые краны, которые регулируют пропуск абразива и воздуха;

- отрезок стальной трубы от водопровода на 2 дюйма с резьбой и заглушкой; служащий воронкой для засыпания песка;

- тройник с резьбой ДУ 15;

- резиновый шланг до 2 м и с диаметром 14 мм;

- кусок шланга, длиной в 5 м, с диаметром 10 мм;

- газовый рукав длиной в 5 метров и с внутренним проходом 10 мм;

- фитинги и зажимы для шлангов;

- сопло из высокопрочного материала;

- лента ФУМ для уплотнения и ликвидации коррозии на металлических деталях.

Сопло (инжектор) можно выточить самому, но лучше купить готовое. Это ответственная деталь, которая обеспечивает необходимое давление струи и ее направление. Сопло должно быть из бора или карбида вольфрама, так как керамическая деталь быстро износится и придет в негодность.

Форсунку можно приобрести готовую или выполнить своими руками. Для изготовления сопла берут металлический пруток, длиною 30 мм и диаметром 10 мм. В нем следует расточить внутреннее отверстие до 2,5 мм на длину 20 мм. Оставшуюся часть прутка растачивают на больший диаметр – 6,5 мм.

Процесс сборки оборудования происходит согласно такой схеме:

- Из баллона спустить газ и выкрутить вентиль. В емкости не должно остаться газа, так как это чревато опасными последствиями. Для тщательной очистки газа, в него вставляют шланг, который подключен к компрессору, и выкачивают оставшийся воздух.

- В пустом резервуаре делают два отверстия: одно на дне баллона, диаметром 12 мм, а второе – напротив, в месте крана, диаметром в 2 дюйма. Точно такого же диаметра должна быть труба на входе.

- Внизу баллона, где будет сток песка, приваривают стальной тройник ДУ 15. Сварка должна обеспечивать хорошую герметичность соединения.

- Чтобы конструкция устойчиво стояла на полу, к низу баллона следует приварить треногу либо маленькие колесики. Колесная база облегчит депортацию прибора при его перевозке с места на место.

- Когда основной каркас устройства готов, производят монтаж мелких деталей. На резьбовые части труб прикручивают фитинги. Места соединений уплотняют лентой ФУМ, чтобы конструкция была герметичной.

- На открытые концы тройника устанавливают втулки с резьбой. На одном выходе патрубка вкручивают шланг, диаметром 14 мм, а на другом – медную трубку, диаметром 10 мм. На медный патрубок закрепляют армированный шланг.

- Далее, штуцер на 14 мм соединяют с вентилем баллона. Потом берут шлаг, диаметром 14 мм и фиксируют его цанговым зажимом у баллона, а другой конец шланга крепят на хомут у тройника.

- К свободному концу тройника крепят рукав, который связывает тройниковый смеситель и сопло прибора.

- Смеситель соединяют с компрессором с помощью шланга, диаметром 10 мм.

Когда конструкция полностью собрана, можно смело подключать компрессор и начинать пользоваться самодельным агрегатом.

Чтобы усилить работу аппарата, можно к резервуару с песком подключить еще один штуцер, другой конец которого подключен к компрессору.

Как сушить песок для пескоструя

Как сушить песок для пескоструя

Как сушить песок для пескоструя

Современная промышленность выпускает различные установки для просушивания сыпучих веществ. К ним относится барабанная сушилка для песка. Сушильная камера со встроенным ситом позволяет заметно сократить время просушки и совместить ее с просеиванием песка, что в итоге повысит его качество.

В бытовых условиях сушка песка для пескоструя возможна одним из следующих способов. Закрепить лист металла или металлический ящик на ножках. Под ним развести костер, либо установить тен или другой нагреватель. Сырой речной песок насыпать на металлическую поверхность для просушивания. Можно также сушить рассыпанный на пленке или другом материале песок при помощи тепловой пушки.

Особенности

Пескоструйный аппарат – давно и успешно применяемый прибор, который используется для очистки поверхности от загрязнений. Его основное назначение – создание мощной подачи абразивной смеси. Самый простой соплодержатель можно изготовить своими руками в домашних условиях, но современные конструкции не только формируют факел (направленную струю из воздуха и песка), но и подготавливают ее, экономно расходуют, придают необходимые для конкретной поверхности характеристики.

Применять такие аппараты можно в самых различных ситуациях – от чистки стен домов до удаления ржавчины с металлической плоскости, и даже для выполнения гравировки на стеклянной поверхности. Отсюда и многообразие моделей, простых, но изготовленных в разных размерах. Необходимость работы с определенным материалом, создания должного напора диктует требования к габаритам аппарата и составным элементам. Один из них – сопло для пескоструя.

Важность этой детали сложно переоценить, поскольку именно она увеличивает скорость потока смеси из агрегата, формирует факел. Она подбирается по целевому назначению и рабочим характеристикам, а также соплодержателю, который иногда мастерами причисляется к составным частям функционального раструба

Несмотря на схожесть конструкции (состоит из корпуса, резьбы для надежного крепления, конфузора и диффузора), разделяется на разные виды по:

- материалу корпуса (от этого зависит его прочность и длительность эксплуатации) и способу фиксации к рукоятке – гайке или хомуту;

- диаметру отверстий в конфузоре (выбирается по показателю производительности пескоструя);

- углу расширения диффузора;

- форме выходного отверстия (круглое или овальное, определяемое формой и размерами очищаемого предмета).

Отдельно от простого модельного ряда стоит сопло Вентури. Его невозможно сделать в домашних условиях, поскольку это не позволит сделать ступенчатое изменение сечения.

Производители

Специалисты рекомендуют сопла следующих фирм:

- Contracor — Россия;

- CLEMCO — Германия;

- ВМЗ — Великолукский механический завод.

Немецкие изделия известны своей надежной работой, долгим сроком службы. Наилучшими считаются сопла фирмы CLEMCO. Компания производит в основном керамические и карбид вольфрамовые вставки.

Не уступают им по качеству насадки для пескоструйки Российской фирмы Contracor. Основная продукция из карбида бора, имеются вольфрамовые и керамические вставки.

На ВМЗ изготавливают обычные сопла с бюджетной стоимостью. Любители могут приобрести разнообразные насадки — металлические, керамические и чугунные для разового ремонта.