Основные преимущества

Среди положительных свойств и преимуществ медной смазки отдельно хочется выделить такие:

- упрощает сборку и установку деталей на авто;

- существенно повышает эффективность резьбового соединения;

- минимизирует время и силы на демонтаж;

- имеет хорошую несущую способность;

- отличные гидрофобные характеристики;

- великолепная адгезия на разных поверхностях;

- способность повышать герметичность соединения;

- снижение вероятности заедания;

- работа в условиях повышенных нагрузок с сохранением свойств;

- защита металла от коррозии.

Только учтите, что характеристики разных смесей отличаются, поскольку у них разные производители, состав и присадки. Еще многое зависит от дисперсии самой меди.

В большинстве случаев вещество состоит из масла (минерального, полусинтетического или синтетического), мелкодисперсной меди, ингибиторов коррозии и прочих добавок на усмотрение изготовителя.

Виды медных смазок

Несмотря на схожесть составов, смазка разделяется по консистенции, и по назначению. Рассмотрим разновидности на примере популярных составов:

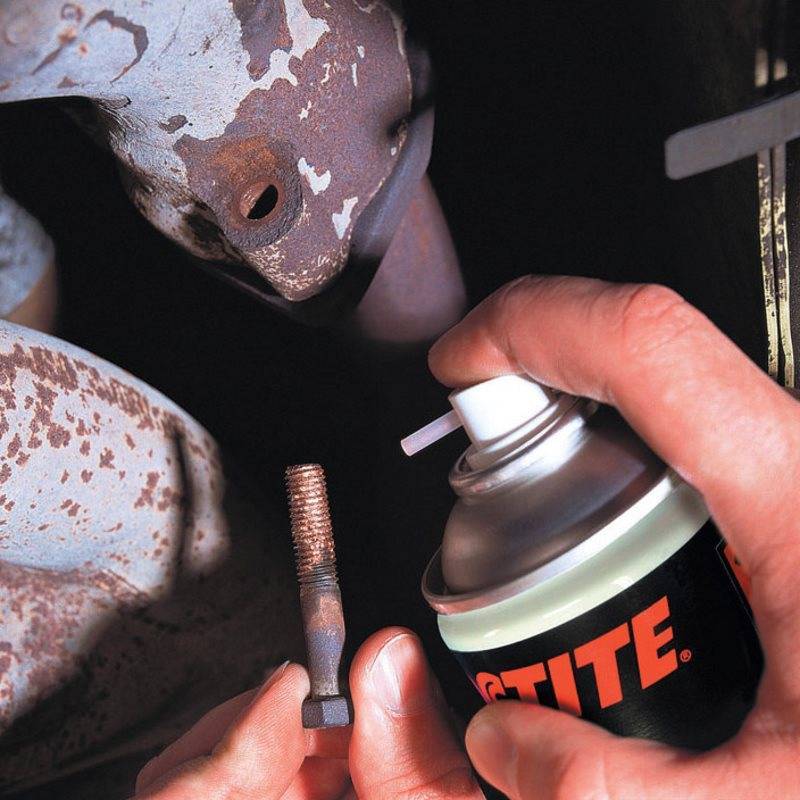

- Смазка Mr. Twister. Выпускается в баллончиках высокого давления, представляет собой аэрозоль. Несмотря на заявленную универсальность, в основном применяется для предварительной обработки резьбовых соединений, а также поверхностей контакта в разборных металлических узлах. При нанесении в виде спрея, оставляет на поверхности устойчивую равномерную пленку характерного медного цвета.

- Сохраняет свойства в широком температурном диапазоне: от -40°C до +1100°C. Устойчива к воздействию внешней агрессивной среды: вода, кислотные и щелочные реагенты.

- Хорошо зарекомендовала себя для обработки таких поверхностей, как резьбовые соединения свечей зажигания, шпилек выпускного коллектора, поверхностей прилегания ступиц и колесных дисков.

- Под воздействием высокой температуры не спекается, сохраняя умеренную пластичность.

- Может использоваться в качестве антикоррозийного покрытия на поверхностях небольшой площади.

- Медная смазка «Астрохим» также предлагается в аэрозольных баллончиках. В профессиональных сервисах применяется для обработки соединений, которые не разбираются длительное время: например, крепление ступицы к поворотному кулаку. При высокой температуре, медный слой не образует капель, и прочно держится на поверхности. Благодаря этому, активно применяется, как смазка для направляющих суппортов.

- LIQUI MOLY Kupfer-Paste – типичная консистентная смазка специализированного применения. Популярна среди автолюбителей при замене тормозных колодок: наносится на тыльную часть. Хорошо зарекомендовала себя на резьбовых соединениях: шпильки колесных дисков, фланцы выпускной системы, свечи зажигания. Единственный недостаток – сложно дозировать толщину слоя. Состав наносится с помощью кисти, при неаккуратном использовании возможен перерасход.

- Comma Copper Ease – высокая популярность этого продукта обусловлена хорошим соотношением цена/объем. Выпускается в банках 500 г, имеет достаточно вязкую консистенцию. Основное конкурентное преимущество: в качестве загустителя применяется так называемая бентонитовая глина (не путать с грунтовыми породами). В отличие от литиевого наполнителя, глина не смывается водой (в том числе содержащей моющие средства), и противостоит более высоким температурам (от -40°C до +1150°C). Применяется везде, где требуется высокотемпературная смазка, за исключением направляющих тормозных суппортов.

Состав и разновидности

Пасты состоят из минерального, синтетического или полусинтетического масла, загустителя, медного порошка и присадок, которые расширяют или увеличивают свойства смеси (например, ингибитор коррозии). Частицы меди могут быть грубыми или очищенными, что прямо влияет на работу некоторых узлов и механизмов. Их концентрация в смазке достигает 60%.

В некоторых смесях содержится графитовый или алюминиевый порошок. Медно-графитовая паста обладает уникальными техническими и физико-химическими характеристиками. Относится к классу промышленных смазок, имеет повышенный уровень липкости, проявляет высокую устойчивость к влажной среде, полностью исключает любые коррозийные образования.

Исходя из сферы применения материалы делятся на:

- смеси для статичных металлических поверхностей;

- составы для обработки крепежных деталей, сальников и втулок;

- вещества для покрытия поверхности движущихся деталей.

Подбор нужно делать, исходя из особенностей эксплуатации техники. Также учитывается, при какой температуре будет работать смесь и характеристики обрабатываемого узла (вращающийся, двигающийся или статичный). Например, для вращающихся механизмов особое значение принимает такой параметр, как вязкость соединения

Дополнительно необходимо обращать внимание на наличие ингибитора коррозии и других компонентов, усиливающих определенные свойства вещества

Использование пневматического ударного гайковерта при затяжке деталей недопустимо

Две трети механиков закручивают колесные болты пневмогайковертом — это ошибка. Даже если после этого механик берет в руки динамометрический ключ — это уже бесполезно, болты гарантированно перетянуты. Металл колесного диска в месте контакта с болтом избыточно сминается, резьбовая часть болта или шпильки вытягивается, появляются микротрещины в металле. Результат — неплотное прижатие колесного диска, биение, отрыв колеса.

В технической документации каждого автопроизводителя указывается момент затяжки колесного крепежа, и задача каждого механика — всего лишь правильно воспользоваться данной информацией. Закручивание колесного крепежа выполняется с применением механического инструмента до момента касания крепежа колесного диска, с дальнейшим использованием динамометрического ключа.

Виды медных смазок

Составы на основе меди делятся по консистенции и назначению. Аэрозоль покрывает тонким слоем поверхность деталей. Используется для предотвращения спекания крепежа. После покрытия медной смазкой через любой промежуток времени болты легко откручиваются, даже при работе в условиях высоких температур.

Медная высокотемпературная смазка выпускается пастообразной, фасуется в банки и тюбики.

Пастообразный состав наносится кисточкой более толстым слоем, чем аэрозоль. Применяется для обработки трубопроводной арматуры, электрических клемм, крепежных деталей, работающих в условиях высоких температур.

Смазка в виде спрея легко проникает в различные щели. Ею заполняют зазоры между деталями и узлами, сильно нагруженные болтовые соединения и узлы, работающие в сырой, агрессивной среде и в условиях сильного запыления.

Как выбрать медную смазку

В первую очередь нужно решить, для каких именно целей она нужна. Исходя из особенностей применения составы бывают в виде:

- Спрея. Такой состав удобнее всего наносить тонким слоем. У него небольшой расход. Как правило, спреи используют для резьбовых соединений, на которые не ложится большая нагрузка. Это выхлопная система, тормозные механизмы. Также спрей подойдет для обработки тех мест, где соединяются свечи зажигания.

- Аэрозоля. Таким составом удобнее всего обрабатывать зазоры меду крепежными элементами. Также аэрозоль подойдет для тормозных колодок, шпилек впускного коллектора и многих других деталей.

- Пасты. В этом случае значительно увеличивается расход состава, но и как говорилось ранее, в таких смазках наибольшее содержание меди. Пасты используются для узлов с наибольшей нагрузкой, которые работают в условиях высоких температур. Кроме этого в таких составах присутствует больше дополнительных компонентов, которые улучшают и усиливают свойства смазки. Также пасты наносят на те узлы, которые больше всего подвергают влиянию внешней среды.

Если же говорить о производителе, то можно выделить несколько наиболее популярных составов:

- Mr.Twister. Стоит один баллончик на 400 мл около 150-200 рублей. Это универсальный аэрозоль, но преимущественно автовладельцы используют его для резьбовых соединений. После нанесения на поверхности образуется стойкая пленка. Сам состав не теряет своих характеристик при температурном режиме от -40 до +1100 градусов. Смазка устойчива к окислителям. Если обрабатываемая площадь небольшая, то можно использовать Mr.Twister и в качестве антикора.

- LIQUI MOLY Kupfer-Paste. Эта медная паста обойдет уже в 570-600 рублей за тюбик на 0,1 л. Это специализированный состав, который преимущественно применяется при смене тормозных колодок. Но также пасту можно смело использовать и при нанесении на шпильки дисков, свечи, резьбовые соединения и прочее. Единственный минус – пасту сложно распределять и дозировать количество выдавливаемого состава.

Полезно! При покупке такой продукции лучше отдавать предпочтение той, на которой указан ГОСТ или ТУ.

Также популярностью пользуются смазки Comma Copper Ease, Wurth, Adolf Bucher и Axiom.

Но прежде чем использовать такой состав, обратите внимание на несколько рекомендаций

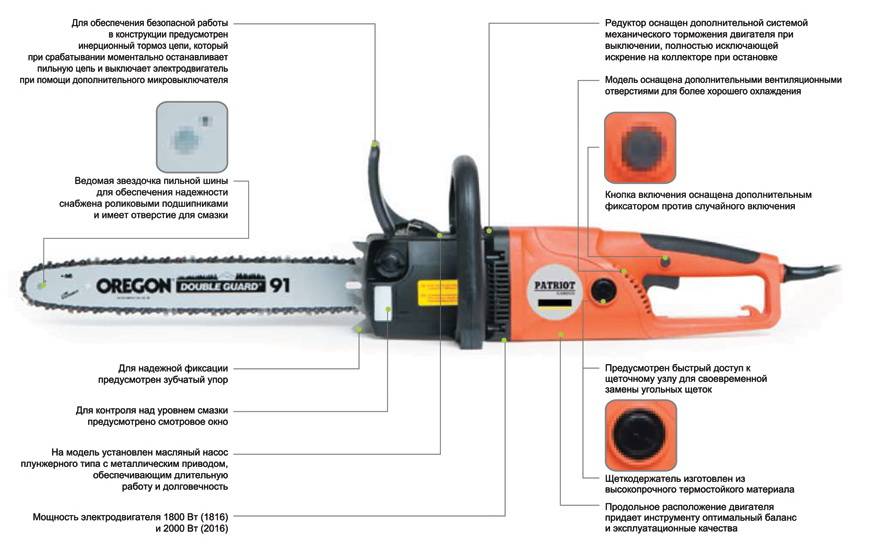

Виды смазок

Сразу стоит указать, что производители разделяют смазку на два типа — пасту и спрей. Перед тем как перейти к перечислению их видов и марок, необходимо определиться, какими характеристиками должна обладать смазка суппорта. При агрессивном стиле вождения или езде по горным серпантинам температура суппорта может достигать +300°С, а в городских условиях он может разогреться до +150°С. 200°С. Кроме этого, на суппорт воздействует влага, грязь, реагенты, которыми посыпают дороги. Поэтому смазка для суппортов и его направляющих должна быть:

- неагрессивной по отношению к резиновым и пластмассовым деталям машины;

- не терять своих свойств при воздействии воды, тормозной жидкости либо других веществ, которые могут ее вымыть или растворить;

- высокотемпературной смазкой, то есть, не терять своих температурных свойств при +180°С и более;

- не должна терять своих физических свойств при значительных морозах (от -35°С и ниже).

Повсеместно используемые дешевые смазки не обеспечивают описанных условий. Речь идет о графитовой пасте, литоле, нигроле и их прочих аналогах. То есть, для нормальной работы тормозной системы, и в частности суппорта, необходимо пользоваться современными разработками.

В настоящее время производителями выпускаются следующие группы смазок для суппортов:

Первая группа — минеральные или синтетические пасты с использованием металлов. Они относятся к типу высокотемпературных противозадирных. Их рабочий диапазон очень широк, и составляет приблизительно -185°С. +1100°С (каждая смазка имеет свой рабочий диапазон).

В основе субстанции лежит синтетическое или минеральное масло, в состав которого добавлены загустители, а также частички металла (меди или молибдена). Сюда относятся следующие подтипы:

- комплексные пасты, в состав которых входит порошок меди, алюминия и графита;

- медные, имеющие в своем составе порошок меди и графита;

- пасты без металлических частиц, вместо которых используются силикат магния и керамика;

- смазки на основе меди или дисульфида молибдена.

Примеры конкретных марок смазок такого типа:

- комплексные пасты — HUSKEY 2000 Lubricating Paste and Anti-Seize Compound for High Temperature, Loctite №8060/8150/8151, Wurth AL 1100;

- медные пасты — HUSKEY 341 Copper Anti-Seize, LIQUI MOLY Kupfer-Paste, Mannol Kupfer-Paste Super-Hafteffekt, Marly Cooper Compound, Molykote Cu-7439 Plus Paste, Motip Koperspray, Permatex Copper Anti-Seize Lubricant, Pingo Kupfer-Paste, Valvoline Cooper Spray, Wurth SU 800;

- пасты без содержания металлов — HUSKEY 400 Anti-Seize, TEXTAR Cera Tec, LIQUI MOLY Bremsen-Anti-Quietsch-Paste;

- пасты с дисульфид молибденом — HUSKEY Moly Paste, Assembly Lubricant & Anti-Seize Compound, Loctite №8012/8154/8155.

Пасты, относящиеся к этой группе, могу наноситься на НАПРАВЛЯЮЩИЕ ПАЛЬЦЫ тормозных суппортов и любые высоконагруженные поверхности трения, кроме рабочих поверхностей тормозных колодок!

Вторая группа — Пасты на основе минерального масла. В их состав входит бентонит, выступающий в роли загустителя. Кроме этого сюда добавлены металлические частицы и жирные кислоты. Основное преимущество смазки на минеральной основе — устойчивая работа в температурном диапазоне от -45°С. +180°С. То есть, паста не вытекает и не теряет своих свойств. Таким образом, она отлично подходит для смазывания направляющих суппортов автомобиле эксплуатируемых в щадящих условиях. Пример смазки такого типа — Teroson VR500.

Третья группа — смазки на основе синтетического масла. Это наиболее универсальные составы, поскольку подходят не только для смазки суппортов, но и других элементов тормозной системы автомобиля. Смазки изготовлены из очищенного синтетического масла, а также присадок, имеющих антикоррозионные, антиокислительные, противоизносные качества. Также в состав входит загуститель. Смазки на основе синтетического масла обладают отличными характеристиками. Они не растворяются в воде, тормозной жидкости, щелочах и кислотах, не испаряются, а также обладают диэлектрическими свойствами. Диапазон рабочих температур составляет приблизительно от -40° до +300°С.

Примеры смазок — Molykote AS-880N Grease, Permatex Ultra Disk Brake Caliper Lube, SLIPKOTE 220-R Silicone Disc Brake Caliper Grease and Noise Suppressor, SLIPKOTE 927 Disc Brake Caliper Grease.

Область их использования широка. Они применяются для смазки подшипников скольжения и качения, а также других деталей, работающих в условиях высокой температуры и значительного давления.

Одними из наиболее популярных видов паст и спреев для суппортов и направляющих являются медные смазки, которые относятся к типу смазок с использованием металла. Вкратце остановимся на ней.

Чем смазать резьбу?

- Дедовские методы. То, что старые гайки и болты сложно открутить со временем, знали еще наши прадеды, именно они первыми придумали способы защиты резьбовых соединений. Во время сборки того или иного узла болты и гайки окунались или промазывались “отработкой”, нигролом или солидолом. Такая обработка хоть и ненадолго все же позволяла защитить резьбу от воздействия влаги и препятствовала появлению коррозии. Недостаток этого метода в том, что со временем эти смазочные вещества смываются или вытекают под воздействием высоких температур. Хотя следует отметить, что использование данного метода все же упростит будущую разборку и избавит вас от необходимости резать болты болгаркой или рубить их зубилом.

- Графитовая смазка. Графитовая (или графитная) смазка предназначена для смазки и последующей защиты резьбовых соединений и механизмов подверженных нагрузке. Плюсом данной смазки является тот факт, что даже при воздействии на нее влаги или даже частичном вымывании, высыхании и т. д. на трущейся поверхности остается тонкий графитовый слой. Именно этот слой обеспечит скольжение резьбы во время разборки или раскручивания резьбовых соединений. Графит прекрасно защищает металлы подверженные окислению, коррозии и хорошо подходит для обработки деталей и резьбовых соединений ходовой части (тросики, петли, сцепные механизмы, втулки, и т. д.).

- Литол. Литол пришел на смену более старой смазке — солидолу. Литол по сравнению с солидолом более универсальный, как и предыдущие смазки отличается водостойкостью и применяется преимущественно на трущихся деталях. Данная смазка обладает прекрасными консервационными свойствами и надежно защищает металлические детали и резьбовые соединения от коррозии.

- Медная смазка (паста). Используется преимущественно для обработки тыльной стороны тормозных колодок, деталей и резьбовых соединений выхлопной системы, а также других местах, которые подвергаются высоким температурным нагрузкам (до 1100 °С). Отлично защищает металл от коррозии, препятствует прикипанию и упрощает разборку спустя многие годы эксплуатации. Недостаток заключается в том, что такая паста стоит недешево, поэтому обрабатывать ею резьбовые соединения — дорогое удовольствие. Медная паста прекрасно выполняет защитную функцию и является одной из самых эффективных средств защиты резьбовых соединений.

- Антикор (“Мовиль” или аналоги). Что такое антикоррозионная обработка знают все, но не многие знают о том, что этим средством можно обрабатывать резьбу. В принципе логично, что антикоррозионное средство применяют именно в тех местах, где чаще всего появляется ржавчина. Единственный минус в том, что после застывания и нескольких лет эксплуатации, “Мовиль” действует подобно клею и может создать дополнительное сопротивление при попытке открутить болт или гайку.

Медная высокотемпературная смазка

Почему для высокотемпературных смазок важна низкая текучесть при нагреве? Одно из главных свойств высокотемпературных смазок – способность при нагреве сохранять консистенцию, не разжижаться и не вытекать из зоны трения. Дешевые имитации высокотемпературных смазок изготавливаются путем смешивания консистентной смазки, например «Литола», с медной пудрой. Такие смазки при нагреве быстро вытекают из зоны трения и перестают работать. Высокотемпературная медная смазка AXIOM имеет специально разработанную основу, которая при любом нагреве остается достаточно вязкой, чтобы удержаться в зоне контакта смазываемых деталей.

На упаковке написано, что высокотемпературная смазка работает при температурах от -40°С до +1100°С. Но ведь органическая основа выгорает при 250°С, а синтетика – максимум при 400°С. Как же тогда работает смазка при более высоких температурах? Высокотемпературная медная смазка AXIOM относится к классу разделительных смазок. Главная ее задача – предохранить детали от спекания при нагреве и обеспечить их подвижность друг относительно друга. Поэтому она должна оставаться в зоне трения или контакта деталей при любой температуре. Роль смазки здесь выполняет медь, и даже если основа выгорит, медь все равно останется и будет выполнять свою работу. Главное, чтобы основа при нагреве не потекла и не смыла вместе с собой медь из зоны контакта, как это бывает с дешевыми имитациями высокотемпературных смазок.

Почему важна высокая адгезия высокотемпературной медной смазки к металлу? Для того, чтобы смазка эффективно работала, она должна хорошо держаться на трущихся поверхностях. Если адгезия низкая, в результате взаимных перемещений деталей, например, тормозной колодки и суппорта, смазка постепенно будет выдавлена из зоны трения и колодки при торможении начнут скрипеть.

Проверить, насколько хорошо смазка держится за металл, можно при помощи простого теста. Нанесите смазку на гладкую металлическую поверхность и подождите 15-20 минут, пока выветрится растворитель. Затем попробуйте стереть смазку с поверхности пальцем. Если смазка стирается до металла – она некачественная. Если палец скользит, а смазка остается на металле – все в порядке.

Также важно, чтобы высокотемпературная смазка не смывалась водой и хорошо сопротивлялась воздействию растворов солей, входящих в состав антигололедных реагентов. Можно ли по внешнему виду высокотемпературной медной смазки определить ее качество? Имеет ли значение цвет смазки? После нанесения на поверхность высокотемпературная медная смазка должна ложиться ровным слоем «окрашивая» поверхность в оттенки от медно-золотистого до насыщенного медного

По большому счету, оттенки значения не имеют, они отличаются у разных производителей и не говорят однозначно о высоком или низком качестве смазки. А вот если смазка ложится неровно и после нанесения видно, как она распадается на фракции, это однозначно свидетельствует о ее низком качестве

Можно ли по внешнему виду высокотемпературной медной смазки определить ее качество? Имеет ли значение цвет смазки? После нанесения на поверхность высокотемпературная медная смазка должна ложиться ровным слоем «окрашивая» поверхность в оттенки от медно-золотистого до насыщенного медного. По большому счету, оттенки значения не имеют, они отличаются у разных производителей и не говорят однозначно о высоком или низком качестве смазки. А вот если смазка ложится неровно и после нанесения видно, как она распадается на фракции, это однозначно свидетельствует о ее низком качестве.

Электропроводящие свойства высокотемпературной медной смазки – это хорошо или плохо? За счет того, что высокотемпературная медная смазка содержит большое количество меди, она способна проводить электрический ток. Это позволяет ее использовать для обработки, например, клемм аккумуляторов

В то же время при обработке резьбовой части свечей зажигания перед установкой их в двигатель нужно соблюдать осторожность, особенно если вы используете аэрозоль. Если действовать неаккуратно, часть распыляемой смазки может попасть на изолятор, разделяющий электроды – он станет электропроводящим и искра начнет «утекать» на корпус свечи прямо по медной смазке, минуя боковой электрод

Свеча будет испорчена.

Перейти к продукту →

Преимущества и недостатки

Преимуществ у медной смазки много:

- Она работает в большом диапазоне температур — от -50 градусов мороза до +1000-1500 градусов тепла.

- Смазка обладает гидрофобными свойствами и не вымывается водой.

- Смазка отлично работает даже в очень нагруженных узлах.

- Медь не боится окислителей, щелочей и других химических веществ.

- Эта смазка может защитить металлы от ржавения и прикипания.

- Она позволяет увеличить ресурс работы механизмов и препятствует преждевременному выходу из строя.

Недостатки медной смазки заключаются в том, что:

- Она обладает низкими смазывающими свойствами, если сравнивать ее с графитными и литиевыми либо синтетическими смазками.

- У медной смазки есть проблема при взаимодействиях с некоторыми материалами. Она может разрушать цинковое покрытие на металле и способствовать коррозии.

- Она плохо влияет на алюминиевые детали, например — те же диски автомобиля.

Применение медных смазок в быту, автомобилях, и на производстве

Вне зависимости от области использования, необходимо помнить некоторые правила:

- тщательная очистка обрабатываемых поверхностей: механическая и химическая;

- удаление коррозийных отложений: смазка не является преобразователем ржавчины, под ее слоем очаги будут распространяться дальше;

- обязательно следует удалить старую смазку и другие составы, для предотвращения нежелательных химических реакций;

- участки поверхности, на которые случайно может попасть смазка, должны быть экранированы: особенно при использовании аэрозоля;

- излишки толщины удалять не обязательно.

Где применяется медная смазка — видео

Благодаря уникальным свойствам, медная смазка может применяться не только в механизмах автомобилей и специальной техники.

- Литейные предприятия: вплоть до обработки креплений и шарниров емкостей для расплавленного металла, а также пресс-форм.

- Металлургические предприятия: прокатные установки, кузнечные станы, прессы для горячей формовки металла. Единственное ограничение – медная смазка не наносится на высоко оборотистые валы и подшипники.

- Нефтеперерабатывающие комбинаты: герметизация фланцевых соединений, подверженных агрессивному воздействию нефтехимии.

- Добывающая промышленность: медная смазка для буровых штанг практически не имеет заменителей.

Особенности применения в тормозной системе:

Смазка для суппортов используется только в соответствии с инструкцией. Распространенная ошибка – нанесение одного и того же состава на тыльную сторону колодок и направляющие суппортов.

Не все составы являются универсальными в этой области. Справедливости ради, отметим: в остальных случаях ограничений по применению нет (в рамках здравого смысла).

Первый принцип: разумное количество. С точки зрения маркетинга, чем больше емкость – тем ниже стоимость единицы объема. Поэтому автосервисы приобретают такие составы 3-10 килограммовыми банками.

Для гаражного применения такое количество не нужно, максимальный расходный вес: 300-500г. Многие автолюбители покупают маленькие тюбики или одноразовые пакетики для проведения однократного обслуживания.

Это кажется логичным. Но если сравнить цены на прилавке – полукилограммовая банка может стоить не намного дороже тюбика весом 150 гр. Паста или спрей? Несмотря на очевидное удобство при нанесении, профессионалы не рекомендуют пользоваться аэрозолями. Разве что для обработки больших площадей. Качество нанесения консистентной смазки все равно выше.

Единственный недостаток пасты – тяжело контролировать расход

. Аэрозоль экономнее (при этом стоимость такой расфасовки выше). Логотип на упаковке обсуждать нет смысла. Любой производитель, выпускающий смазки по ГОСТ или ТУ, обеспечит одинаковое качество продукта.

Рассказать в соц. сетях:

В статье рассмотрены основные характеристики медной смазки Molykote Cu-7439 Plus и приведены реальные примеры ее применения на предприятиях различных отраслей промышленности. Даны рекомендации по нанесению пасты .

Применение современных смазочных материалов позволяет повысить надежность и качество работы оборудования и является необходимым условием повышения эффективности любого производства.

Учитывая широкий ассортимент смазочных материалов на современном рынке, подобрать наиболее эффективный материал для смазки конкретных узлов, работающих в специфических условиях – непростая задача. Нередко на конечный выбор влияют не только более привлекательные характеристики, но и сведения о положительном опыте использования нового смазочного материала на аналогичном оборудовании.

Линейка продуктов Molykote весьма обширна, она включает в себя смазочные материалы, предназначенные для использования в различных областях с самыми экстремальными условиями эксплуатации.

В документации на каждый из смазочных материалов даны примеры его использования, приведенные на основании не только характеристик продукта, но и опыта его успешного применения на конкретном оборудовании. Однако перечислить все узлы и механизмы, для которых возможно и желательно использовать продукт, невозможно. Рассмотрим на примере пасты некоторые возможные области ее применения.

– это смазочная паста на основе полусинтетического масла и высокодисперсного медного порошка для деталей, подверженных воздействию высоких температур и влиянию коррозии.

Виды медных смазок

Несмотря на схожесть составов, смазка разделяется по консистенции, и по назначению. Рассмотрим разновидности на примере популярных составов:

- Смазка Mr. Twister. Выпускается в баллончиках высокого давления, представляет собой аэрозоль. Несмотря на заявленную универсальность, в основном применяется для предварительной обработки резьбовых соединений, а также поверхностей контакта в разборных металлических узлах. При нанесении в виде спрея, оставляет на поверхности устойчивую равномерную пленку характерного медного цвета.

- Сохраняет свойства в широком температурном диапазоне: от -40°C до +1100°C. Устойчива к воздействию внешней агрессивной среды: вода, кислотные и щелочные реагенты.

- Хорошо зарекомендовала себя для обработки таких поверхностей, как резьбовые соединения свечей зажигания, шпилек выпускного коллектора, поверхностей прилегания ступиц и колесных дисков.

- Под воздействием высокой температуры не спекается, сохраняя умеренную пластичность.

- Может использоваться в качестве антикоррозийного покрытия на поверхностях небольшой площади.

- Медная смазка «Астрохим» также предлагается в аэрозольных баллончиках. В профессиональных сервисах применяется для обработки соединений, которые не разбираются длительное время: например, крепление ступицы к поворотному кулаку. При высокой температуре, медный слой не образует капель, и прочно держится на поверхности. Благодаря этому, активно применяется, как смазка для направляющих суппортов.

- LIQUI MOLY Kupfer-Paste – типичная консистентная смазка специализированного применения. Популярна среди автолюбителей при замене тормозных колодок: наносится на тыльную часть. Хорошо зарекомендовала себя на резьбовых соединениях: шпильки колесных дисков, фланцы выпускной системы, свечи зажигания. Единственный недостаток – сложно дозировать толщину слоя. Состав наносится с помощью кисти, при неаккуратном использовании возможен перерасход.

- Comma Copper Ease – высокая популярность этого продукта обусловлена хорошим соотношением цена/объем. Выпускается в банках 500 г, имеет достаточно вязкую консистенцию. Основное конкурентное преимущество: в качестве загустителя применяется так называемая бентонитовая глина (не путать с грунтовыми породами). В отличие от литиевого наполнителя, глина не смывается водой (в том числе содержащей моющие средства), и противостоит более высоким температурам (от -40°C до +1150°C). Применяется везде, где требуется высокотемпературная смазка, за исключением направляющих тормозных суппортов.

Свойства

Характеристики каждой смазки зависят в основном от показателя дисперсности медной составляющей, консистентности материала и разновидностей присадок, входящих в его состав.

Свойства медьсодержащих смазок:

- защищают поверхности в максимальном температурном диапазоне — от -50 до +1400 °C;

- применимы для всех распространенных металлов и сплавов;

- не предусматривают замены в течение длительного времени;

- возможно нанесение при высоком давлении;

- предохраняют поверхности от пагубного влияния воды и агрессивных химосодержащих жидкостей;

- не содержат свинца, что позволяет смазывать ими резьбовые элементы крепежа.

Медные смазки минимизируют трение, шумы и вибрацию, одновременно обеспечивая хорошую проводимость электричества и гидрофобный эффект.

При температурах выше 1000 °C нагревшееся масло из состава материала с содержанием частиц меди испаряется, выгорает, и порошок действует как твердая смазка.

Она эффективно предотвращает образование задиров при трении, схватывает резьбы, защищает узлы и детали от агрессивной среды. Обеспечивает защиту от преждевременного износа поверхности при нанесении на алюминий, никель, сплавы черных и цветных металлов.

Как выбрать медную смазку

Выбирать медную смазку следует, в первую очередь, ориентируясь на то, для чего она будет использоваться. В зависимости от этого, следует выбирать консистенцию смазки:

- Медная смазка в формате спрея. Ее удобно наносить, и она имеет небольшой расход. Чаще всего такую смазку применяют для резьбовых соединений малой ответственности. На автомобилях спреями обрабатываются элементы выхлопной системы и тормозного механизма, можно спрей использовать для защиты соединений свечей зажигания;

- Медная смазка в формате аэрозоля. Также распространенный для автомобильной промышленности формат смазки. Аэрозоль удобно использовать для обработки зазоров между креплениями, тормозных колодок и прочих деталей;

- Медная смазка в формате пасты. Данный вариант отличается от предыдущих тем, что слой смазки при нанесении значительно больше. Соответственно, такая смазка может защищать важные узлы автомобиля от высоких температур. В пасты, кроме медного порошка, добавляются комплексы всевозможных присадок. Пасты повышают защиту механизма от влаги, увеличивают электропроводность соединений, снижают вероятность возникновения заеданий.

Выбирая медную смазку для автомобиля, обращайте внимание на наличие в составе ингибиторов коррозии. Они способны продлить срок службы самой смазки, а также снизить вероятность образования ржавчины на детали