Типы

Различают следующие типы смазок:

- Жидкие. В данную группу входят различные масла. Имея низкую степень вязкости, они не задерживаются на поверхности. Жидкая консистенция наиболее походит при повышенной запыленности, поскольку предотвращает образование твердой пленки, блокирующей движение.

- Консистентные. Изготовленные на основе масел, консистентные (пластичные) смазки имеют в составе загустители, присадки, усиливающие те или иные свойства. Например, благодаря литиевому мылу, добавленному в минеральную или силиконовую основу, цепным передачам будет обеспечена защита от воздействия температур. Один из недостатков — вязкость состава, повышающая сопротивление в быстро действующих механизмах.

- Проникающие. Данный вид смазок используется не постоянно, а только в случае необходимости, например — при заклинивании цепи, вызванной коррозией. Проникающие составы обладают низкой вязкостью, поэтому отлично заполняют мельчайшие разрушения, микротрещины и предотвращают дальнейшее заклинивание и заедание элементов.

- Сухие. Порошки дисульфида молибдена, графита, PTFE продаются в баллонах. Смешанные с летучими растворителями, они распыляются на участок цепи, создавая тончайшую прочную пленку, которая защищает запчасти от трения, влаги, пыли.

- Пасты — предназначены для оборудования, работающего с высокими нагрузками при больших температурах (300°С и выше).

Выбирая тип смазки для цепных передач, необходимо учитывать требования к эксплуатации оборудования, условия работы узлов с системой цепной передачи. Критериями должны служить показатели:

- Температурный режим работы. Существуют составы, выдерживающие экстремально низкие или высокие температуры. К высокотемпературным относятся сухие, пластичные смеси с добавками в виде графита, металлов. Они не имеют температуры каплепадения, не текут, а по мере охлаждения возвращаются в прежнее состояние. Низкотемпературные — не растрескиваются при морозе и сохраняют защитные свойства.

- Наличие контакта с продуктами питания. Цепные приводы пищевого оборудования должны обрабатываться составами, контакт с которыми не приведет к отравлениям или иным негативным последствиям для человека.

- Скорость работы. Смазка, используемая для высокоскоростной работы, должна обладать механической устойчивостью, и вместе с тем — антикоррозийностью, влагостойкостью. Высокой стойкостью обладают составы на основе силикона.

- Запыленность. Предотвратить загрязнение механизмов позволяют сухие смазки. Также при наличии системы постоянной подачи подойдут масла, которые благодаря текучести способствуют постоянному очищению деталей.

Неправильный выбор смазки для цепных передач становится причиной преждевременной коррозии, износа, аварий и поломок. Чтобы избежать ненужных простоев оборудования, стоит учесть уровень рабочей нагрузки, и выбрать оптимальный способ подачи смазочных материалов.

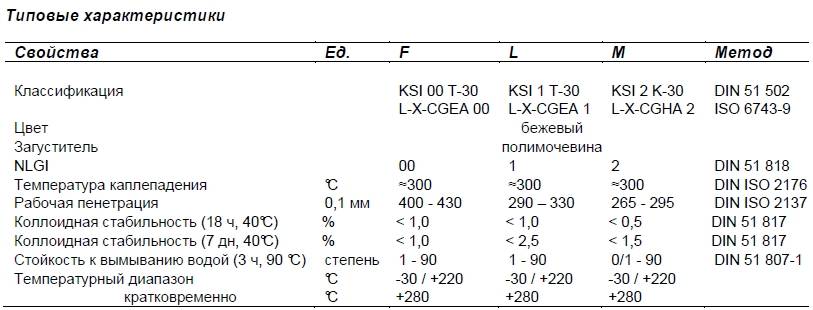

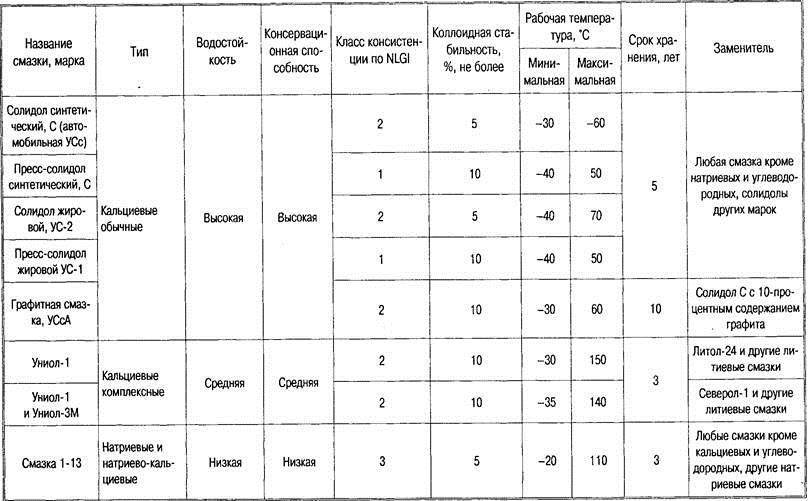

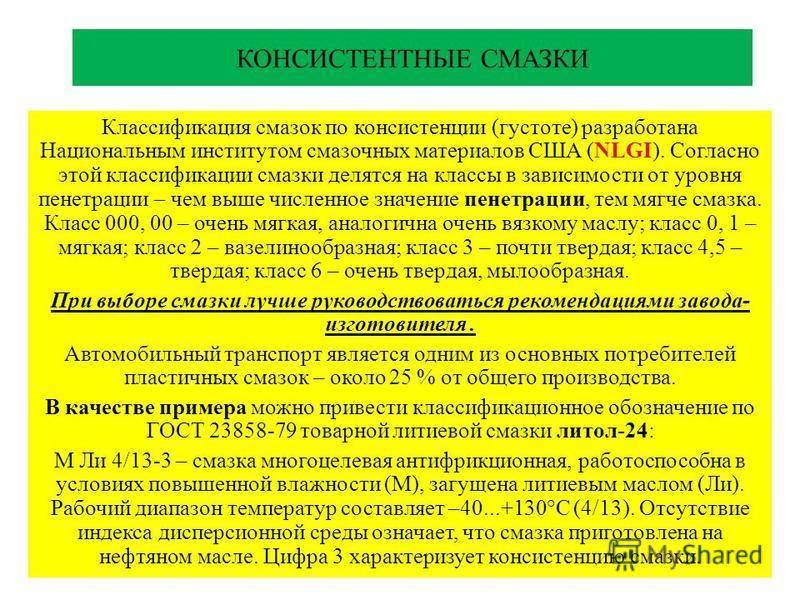

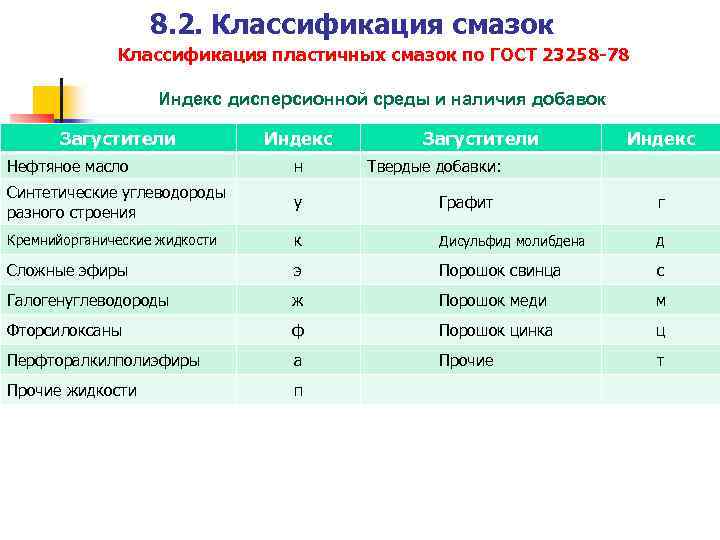

Классификация пластичных смазок NLGI

Температура каплепадения

Температура, при которой смазка из квазитвердого (пластичного) состояния переходит в жидкое и появляется первая капля из отверстия при стандартных условиях испытания.

Смазочные свойства

Смазывающие свойства пластичной смазки и ее способность нести нагрузку зависят как от вязкости базового масла, так и от поведения загустителей в предельных условиях смазывания и их совместной способности образовывать масляную пленку. Противоизносные и противозадирные качества смазки определяют на основании испытаний на специальном стендовом оборудовании (SKF R2F, Timken EP, Almen EP и др.).

Предел возможности запрессовки

Возможность запрессовки смазки под давлением в трущуюся пару является одним из важнейших показателей качества смазки применительно к использованию в конструкциях с централизованной системы смазки, особенно в условиях холодного климата. Фирма Safematic разработала метод испытаний смазок на данный показатель, при котором фиксируется нижняя рабочая температура. Safematic регулярно обновляет и публикует результаты своих исследований.

Защитные свойства

Защитные свойства по SKF Emcor определяются как степень повреждения коррозией подшипника, покрытого смазкой, в присутствии воды.

Применение литиевой смазки

Литиевые смазки применяются в различных сферах, например, в радиотехники, авиационном оборудовании, автомобилях, промышленном оборудовании и механизмах, где есть узлы, подверженные трению.

Наиболее распространенные они в автомобилях. Она предназначена не только для уменьшения трения механизмов, но и увеличения работоспособности и долговечности. Чем тщательнее ухаживать за металлическими деталями, тем выше срок их службы. Проверку уровня масла нужно делать с постоянной периодичности и в тех случаях, когда возникают необычные скрипы и постукивания, а также после длительного срока хранения.

Наибольшего ухода требуют:

- Подвеска. Шаровая опора подвески требует своевременной смазки, для чего лучше использовать масла с добавлением графита, который позволяет возобновлять поврежденный мысленной покров.

- Рулевая колонка. Литол применяется для смазки пыльников.

- Подшипники. В автомобилях используется множество подшипники различных типов, которые должны безотказно работать. Для их смазывания лучше применять литол без графитового дополнения. Обычно применяется белая литиевая смазка.

- Резьбовые соединения. Любые такие соединения нужно смазывать, чтобы они не подвергались коррозии.

- Редуктор. Смазка нужна для повышения КПД при передаче крутящего момента.

Чтобы подобрать смазку на основе литиевого мыла для конкретных целей нужно изучить инструкцию и посоветоваться с продавцом-консультантом. Даже малейшее отклонение в составе могут значительно повлиять на свойства литола и работу смазанных механизмов.

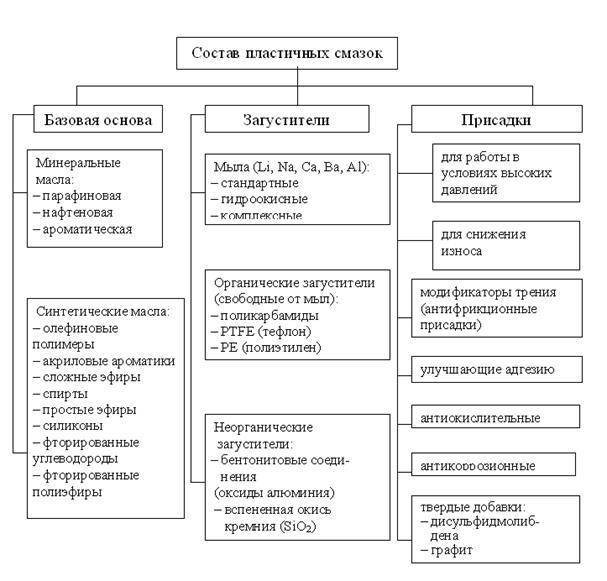

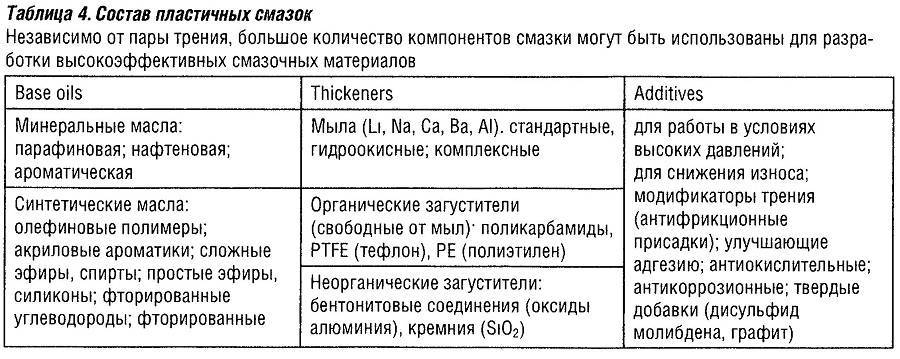

Состав смазок

Минеральное

Синтетическое

Противозадирные

Противоизносные

Антифрикционные

Антиокислительные

Антикоррозионные

Графит

Дисульфид молибдена и другие

Международная классификация смазок

Простые

Смешанные

Комплексные

Бетонитовые глины

Полимочевина

Масло – основа смазки

Поскольку масло занимает до 96% объема смазки, выбор базового масла оказывает большое влияние на свойства продукта.

При производстве пластичных смазок обычно применяют минеральные и синтетические масла.

Минеральные масла – наиболее распространенные базовые масла, имеют самое выгодное соотношение цены и эксплуатационных характеристик.

Синтетические масла – оптимальный выбор, когда требуется продукт с более широким температурным интервалом и большей химической стойкостью.

В зависимости от условий применения важно верно подобрать вязкость базового масла. Масло с высокой вязкостью при низких температурах может застывать, в этом случае предпочтительнее низковязкие масла

Масло с высокой вязкостью при низких температурах может застывать, в этом случае предпочтительнее низковязкие масла.

Для тяжелых нагрузок применяют высоковязкие масла, т.к. низковязкие масла не обеспечивают достаточную гидродинамическую пленку в этих условиях.

Низкие скорости менее 15 м/мин вибрация < 0.5 м/с2

повышенный износ

Высокая вязкость 100-500 сСт

Средние скорости от 15 до 60 м/мин вибрация < 1.0 м/с2

Средняя вязкость около 100 сСт

Высокие скорости более 60 м/мин вибрация < 2.0 м/с2

выделение тепла

Низкая вязкость 50-75 сСт

Загуститель – характер смазки

Работает загуститель по принципу губки:

- впитывает и удерживает масло;

- при возникновении рабочих условий выделяет масло для смазывания;

- при снятии нагрузки масло возвращается внутрь загустителя.

Загустители делятся на мыльные и не мыльные

Литиевый наиболее распространенный классический загуститель.

Кальциевый загуститель подходит для применения во влажных средах при невысоких температурах.

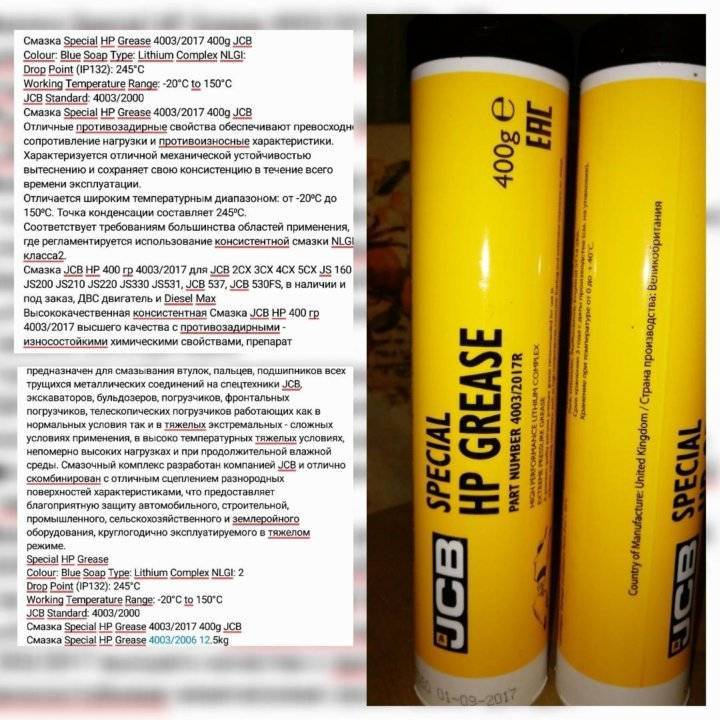

Комплекс лития имеет более широкую область применения по сравнения с простыми мыльными загустителями.

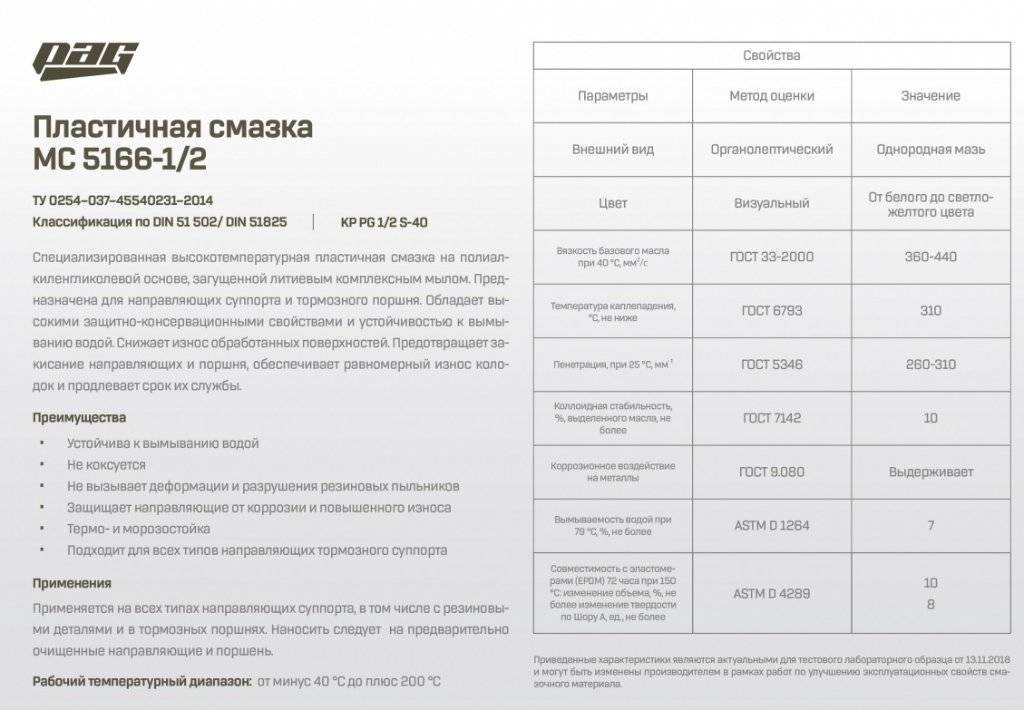

Алюминия комплекс относится к функциональным загустителям. Придает смазке тепловую обратимость, высокую адгезию, стойкость к смыванию струей воды и к воздействию морской воды.

Комплекс сульфоната кальция относится к функциональным загустителям. Придает смазке стойкость к обводнению и воздействиям агрессивных сред, высокую несущую способность, антикоррозийные свойства.

Полимочевина — относится к функциональным загустителям. Она придает смазке высокую стойкость к окислению при высоких температурах, долговечность, стабильность при работе на очень высоких скоростях.

= отличная

= хорошая

= средняя

= низкая

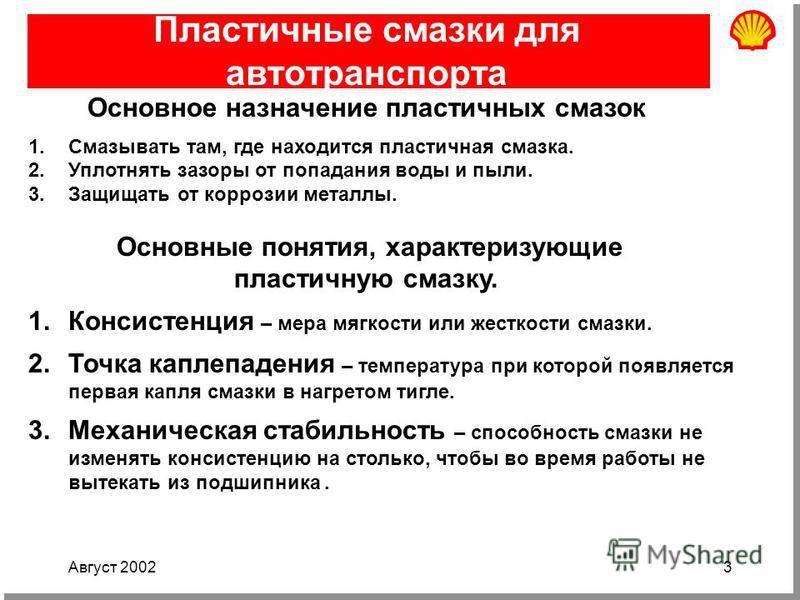

Консистентная смазка и ее отличие от других смазочных материалов

Если конструкция некоторых узлов такова, что при смазывании обычной смазкой последняя вытекает, не задерживаясь на детали, или же смазать узел или деталь невозможно из –за затруднённого доступа к ним, применяют специальную смазку, которую называют консистентной. В отличие от жидких смазок, эта смазка при температуре, близкой к обычной, имеет вид медицинской мази. Её изготавливают, в основном, из двух компонентов: жир растительного или животного происхождения и минеральные масла. В процессе изготовления смесь нагревают, добавляют в качестве катализатора едкий натр (отечественная технология).

В процессе изготовления добавляются загустители, например, бисульфат молибдена, так называемое алюминиевое, кальциевое или литиевое мыло и мыла других металлов. Кроме того, добавляются присадки, придающие смазке свойства, улучшающие её качества. Это такие, как предотвращение коррозии, уменьшающие износ деталей, вязкость, не дающей смазке вытекать при повышении температуры, при движении, при нахождении детали, которую смазывают, в наклонном положении и другие.

Существует и такой вид смазок, как консистентная силиконовая смазка. Она изготавливается из синтетического силиконового масла и загустителя, состав которого в полной мере компании не раскрывают, но основа его это полиметилсилоксановая жидкость

Она не токсична по отношению к человеку, даже попадая на его слизистые оболочки, что очень важно в наше время. Её наличие в составе смазки приводит к тому, что на поверхности смазываемой детали остается слой, который надолго будет работать как защита от влаги и для уменьшения силы трения до минимума

Смазка имеет отличную адгезию, поэтому она не стекает с детали, а остается там, где другая смазка давно бы вытекла. Эта консистентная водостойкая смазка имеет очень широкое применение, причем в различных сферах, особенно если её производитель проверен другими потребителями.

Использование консистентных смазок

Консистентные смазки имеют вид мазей, различающихся консистенцией, расцветкой и структурой. Используют их преимущественно в местах, где из-за конструктивных особенностей невозможно нанести обычные смазочные масла (в открытых узлах машин, для электродвигателей, зубчатых передач, набивки подшипников, сальниковых насосов, блоков, канатов, цепей и т. п.). Консистентные смазки употребляются также для защиты деталей машин и инструмента от коррозии, особенно при их длительном хранении, и для уплотнения разъемных соединений.

Свойства консистентных смазок отличаются от свойств минеральных масел. Качество смазок определяется в основном пенетрацией, эффективной вязкостью, пределом прочности, термоупрочнением, температурой каплепадения, содержанием воды.

Пенетрация – степень густоты смазки, определяемая пенетрометром. За единицу пенетрации принято погружение на 0,1 мм конуса особой формы в смазку за 5 с. Вместо пенетрации для характеристики многих смазок пользуются показателями эффективной вязкости, предела прочности и термоупрочнения.

Эффективная вязкость отражает способность смазки течь подобно жидкости после разрушения структуры. Выражается она в паскаль-секундах (Па-с) или пуазах (П) и определяется специальными вискозиметрами.

Предел прочности характеризует способность смазки удерживаться на движущихся деталях, наклонных поверхностях, в негерметизированных узлах трения.

Термоупрочнение отражает изменение свойств смазки в процессе работы в узле трения и определяется отношением пределов прочности смазки до и после ее термообработки. Предел прочности определяют на прочномере CK.

Температура каплепадения устанавливается специальным прибором, нагреваемым в определенных условиях. Она представляет температуру, при которой из чашечки с отверстием падает первая капля смазки. Верхний температурный предел применения смазок должен быть ниже температуры каплепадения на 15—20 °С.

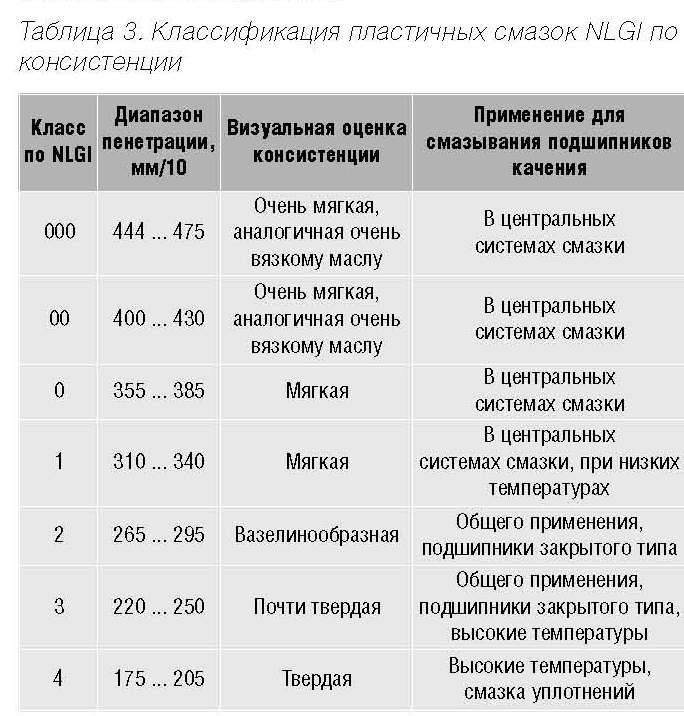

Консистентные смазки, за исключением кальциевых, не должны содержать воду. В кальциевых смазках, в частности в солидолах, вода в количестве до 3 % является составной частью смазки. Содержание ее определяют специальным прибором в лаборатории.

Для обработки узлов и деталей станков и механизмов используются следующие виды смазки: солидолы, масла индустриальные общего назначения, масло ВНИИ НП-401 – для смазывания; масло консервационное К-17 – для подготовки к длительному хранению.

Это интересно: Смазка Литол 24 — характеристики, применение, ГОСТ

Основные показатели качества смазок.

- Пенетрация (проникновение) – характеризует консистенцию (густоту) смазки по глубине погружения в нее конуса стандартных размеров и массы. Пенетрация измеряется при различных температурах и численно равна количеству миллиметров погружения конуса, умноженному на 10.

- Температура каплепадения – температура падения первой капли смазки, нагреваемой в специальном измерительном приборе. Практически характеризует температуру плавления загустителя, разрушения структуры смазки и ее вытекания из смазываемых узлов (определяет верхний температурный предел работоспособности не для всех смазок).

- Предел прочности на сдвиг – минимальная нагрузка, при которой происходит необратимое разрушение каркаса смазки и она ведет себя как жидкость.

- Водостойкость – применительно к пластичным смазкам обозначает несколько свойств: устойчивость к растворению в воде, способность поглощать влагу, проницаемость смазочного слоя для паров влаги, смываемость водой со смазываемых поверхностей.

- Механическая стабильность – характеризует тиксотропные свойства, т.е. способность смазок практически мгновенно восстанавливать свою структуру (каркас) послу выхода из зоны непосредственного контакта трущихся деталей. Благодаря этому уникальному свойству смазка легко удерживается в негерметизированных узлах трения.

- Термическая стабильность – способность смазки сохранять свои свойства при воздействии повышенных температур.

- Коллоидная стабильность – характеризует выделение масла из смазки в процессе механического или температурного воздействия при хранении, транспортировке и применении.

- Химическая стабильность – характеризует в основном устойчивость смазок к окислению.

- Испаряемость – оценивают количество масла, испарившегося из смазки за определенный промежуток времени, при нагреве до максимальной температуры применения.

- Коррозионная активность – способность компонентов смазки вызывать коррозию металла узлов трения.

- Защитные свойства – способность смазок защищать трущиеся поверхности металлов от воздействия коррозионно-активной внешней среды (вода, растворы солей и др.).

- Вязкость – определяется величинами потерь на внутреннее трение в смазке. Фактически определяет пусковые характеристики механизмов, легкость подачи и заправки в узлы трения.

Пластичные смазки по консистенции занимают промежуточное положение между маслами и твердыми смазочными материалами (графитами).

Несмотря на отсутствие в качестве критериев разбивки на классы других характеристик смазок, эта классификация признана основополагающей во всех странах. Некоторые производители указывают в документации не только класс смазки, но и уровень пенетрации.

Особенности надежной защиты консистентные смазки

Консистентные смазки являются одним из необходимых элементов в современной промышленности. Они используются для обработки шасси, цепей, поворотных осей в оборудовании, для запорной арматуры и во многих других случаях. Особенно эффективно их применение в условиях, отличающихся резкими перепадами температур и повышенной влажностью.

Особенности и свойства консистентных смазок

Данные средства обладают пластичностью. Это и является основным отличием их от жидких смазок. Они производятся на основе масел с добавлением загустителей, в качестве которых могут использоваться полимеры, глина, карбоновые соли.

- Консистентные смазки имеют разный цвет. Они бывают прозрачными, черными, светло-коричневыми.

- Многие из данных средств обеспечивают антикоррозийную защиту обрабатываемым деталям.

- Отличаются отсутствием запаха.

- Не изменяют свою густоту при изменении температуры.

- Такие смазки не текут, что делает их использование удобным.

- Минимальный срок работы варьируется от 2 до 4 недель. Затем средство нужно заменить.

Консистентные смазки: виды

На сегодняшний день существует огромное множество разновидностей консистентных смазок. Поговорим об основных из них.

- Натриевые. Часто бывают с добавлением кальция. Другое название – консталины. Их целесообразно применять в условиях с температурой от 70 до 110 градусов. Минусом можно назвать тот факт, что они боятся воды и могут раствориться в ней.

- Литиевые. Изготавливаются на основе лития. Отличаются особой эффективностью в условиях, где наблюдается сильная вибрация, при больших нагрузках. Отлично подходят для длительного использования.

- Алюминиевые. Сделаны на основе алюминия. Устойчивы к влаге, предотвращают окисление металлов, чем повышают проводимость. Часто используют в условиях, отличающихся повышенными температурами.

- Полиуретановые. Производятся на основе порошка. Они склонны к биоразложению. Не оказывают никакого вредного воздействия на окружающую среду и организм человека.

- Тефлоновые. Их отличает хорошая термостойкость, они могут выдерживать температуру до 250 градусов. На обрабатываемых деталях оставляют своеобразную пленку, обладающую электроизоляционными и водоотталкивающими свойствами.

- Полигликолевые. Их использование позволяет продлить срок службы механизмов. Особенно часто применяются в условиях с высокими температурами.

- Силиконовые. Защищают от коррозии. Образуют пленку, обладающую водоотталкивающими свойствами. Улучшают скольжение, тем самым предотвращая трение деталей. Не смываются водой.

Кроме этих основных видов, встречается и множество других: пасты, смазки на основе загустителей (как органических, так и неорганических) и т. д..

Сферы применения продукта

Консистентные смазки имеют достаточно широкую область использования. Так, например, силиконовые применяют для холодильников. Они имеют пищевой допуск. Распространены такие смазки и в быту. Ими обрабатывают ЛКП кузова автомобиля, смазывают замки и дверные петли.

Консталины используются для всех видов передаточных механизмов – валов и валиков. Кроме этого, они являются хорошим растворителем для лаков.

Литиевая консистентная смазка часто применяется для открытых частей оборудования. Она отлично подходят для подшипников скольжения и роликовых подшипников.

Как видим, консистентные смазки обладают целым набором полезных свойств, которые защищают механические детали в процессе производства.

Пластичная смазка

Пластичные смазки, полученные на основе диэфиров и литиевых мыл, удовлетворяют всем этим требованиям. Ввиду многогранности их свойств они используются как многофункциональные смазочные вещества.

Пластичные смазки широко применяют для смазывания автомобильных узлов трения. В грузовых автомобилях число точек смазки нередко превышает сотню. Большинство из них смазывается пластичными смазками, так как они не вытекают из узлов трения с относительно слабой герметизацией. Кроме того, пластичные смазки лучше защищают узлы трения от коррозии, требуют меньшего внимания при обслуживании и имеют другие преимущества по сравнению с маслами.

Пластичные смазки также используют для смазывания механизмов трактора.

Пластичные смазки представляют собой масла, загущенные мылами, парафином или другими веществами. При малых нагрузках эти смазки проявляют свойства твердых тел ( сохраняют первоначальную форму и не растекаются), при определенных критических нагрузках деформируются ( текут подобно жидкости), а при снятии нагрузки снова обретают свойства твердых тел.

Пластичные смазки хорошо удерживаются в механизмах и не требуют сложных уплотнений. Вязкость смазок в гораздо меньшей степени зависит от температуры, чем вязкость масел, на основе которых они сделаны. В узлах с интенсивным тепловыделением пластичные смазки не применяются из-за неспособности отбирать тепло от трущихся поверхностей. Водостойкие смазки лучше, чем масла, защищают поверхности от попадания воды.

Пластичные смазки лучше, чем жидкие масла, защищают подшипник от коррозии, особенно при длительных перерывах в работе. Для их удержания в подшипнике и корпусе не требуются сложные уплотнения. Отдельные опоры ( см. рис. 14.7) с пластичными смазками проще в эксплуатации, чем с жидкими, так как могут длительное время работать без замены или добавления смазки и не требуют частого контроля.

Пластичные смазки в узлах трения заменяют при очередном ремонте, а в процессе эксплуатации лишь добавляют их. Жидкие масла более подвержены старению. Кроме того, их свойства меняются с изменением температуры окружающей среды. Поэтому их чаще обновляют в процессе эксплуатации. В ряде ПТМ, работающих на открытом воздухе, проводят также сезонную замену масел: весной переходят на летние, более вязкие сорта масел, а осенью — на зимние, менее вязкие.

Пластичные смазки — это густые мазеобразные продукты, в состав которых входят масло — основа, загуститель — мыла, твердые углеводороды, часто стабилизатор для сохранения однородности смазки, иногда наполнитель, например графит. В качестве загустителей обычно используют литиевые, кальциевые, натриевые, смешанные ( натриево-кальциевые) мыла.

Пластичная смазка, в которой в качестве загустителя использованы соли высших жирных кислот.

Пластичная смазка, в которой в качестве загустителя использовано неорганическое вещество.

Пластичная смазка, в которой в качестве загустителя использовано органическое соединение, исключая соли высших жирных кислот и твердые углеводороды.

Пластичная смазка, в которой в качестве загустителя использованы твердые углеводороды.

Пластичные смазки на базе полигликолей обычно содержат графит и MoS2, хотя высококачественные продукты могут быть получены и с литиевыми мылами. Эти продукты применяют только в тех областях, в которых требуются смешиваемость с водой, нерастворимость в масле или другие свойства, характерные для полиалкиленгликолей.

Пластичные смазки на базе силоксановых эфирных масел ( иногда в смеси с другими синтетическими маслами, например, эфирными маслами и силоксанами) с литиевым мыльным загустителем разработаны для смазывания узлов трения при низких температурах. Пластичные смазки с коллоидным карбонатом кальция ( обработанным 3-метилглутаратом кальция) в качестве загустителя на базе гексаалкоксидисилоксанов могут применяться в температурном интервале от — 75 до 175 С.

Пластичные смазки применяют в температурном диапазоне от — 70 до 350 С для смазывания подшипников качения и скольжения, зубчатых передач, направляющих для судостроительных стапелей, шарнирных соединений, а также в качестве уплотняющих материалов. Благодаря разносторонним свойствам пластичные смазки применяют практически во всех отраслях промышленности для решения проблем смазывания, которые не могут быть решены с помощью смазочных масел по экономическим или техническим причинам.

Как правильно пользоваться интимной смазкой: инструкция

Применять гели смазки нужно обоим партнерам, наносить на член мужчине и на наружные половые органы женщине. Если мужчина применяет средства контрацепции, гель наносится на поверхность презерватива. Использовать лубриканты нужно строго по назначению, чтобы не вызвать раздражения и аллергических реакций.

| Мощнейший метод увеличения члена. Член вырос на +5,5см. Нужно всего лишь… Читать дальше >>> |

Согласно общим рекомендациям пользоваться гель смазкой нужно следующим образом:

- к каждому лубриканту предусмотрена подробная инструкция;

- перед началом применения смазки нужно протестировать средство на наличие аллергии (нанести немного на запястье);

- если реакции нет, смазку нужно нанести на кожу половых органов обоим партнерам;

- после окончания полового акта остатки лубриканта нужно смыть водой с мылом.

Если вдруг смазки будет не хватать, можно наносить средство повторно, чтобы трение не причиняло дискомфорта партнерам. Обязательным условием является соблюдение назначения смазок, так как некоторые из них не приемлют применения контрацептивов и игрушек, другие нельзя использовать ежедневно.

Структура — консистентная смазка

Структура консистентных смазок обычно поддается изучению только при весьма больших увеличениях ( на электронных микроскопах), что объясняется чрезвычайно малой величиной частиц, образующих дисперсную фазу смазок. В настоящее время изучена структура почти всех типов смазок.

| Электронномикрофото-графия олеата натрия. видны тончайшие волоконца шириной всего в несколько молекул. |

При рассмотрении структуры консистентных смазок, естественно, следует различать три элемента: внутреннюю структуру кристаллитов загустителя, их внешнюю форму и пространственную и общую структуру геля. Исследования внутренней структуры методом рентгено-структурного анализа при высоких и низких температурах были начаты МакСейком.

Первые исследования структуры консистентных смазок были выполнены при помощи поляризационного микроскопа в 1935 — 1936 гг. Микрофотографии, впервые опубликованные Великов-ским и Баренцевым , Фаррингтоном и Девисом , показали, что структура консистентных смазок состоит из элементов, имеющих вид нитей, игл и пластинок; размеры и форма этих элементов у разных смазок различны.

| Структура кристаллов мыл. а — одновалентных металлов. б — двухвалентных металлов. |

Как уже указывалось, структура консистентных смазок определяется формой и размерами дисперсных частиц и способностью этих частиц вступать во взаимосвязь с образованием сплошного структурного каркаса.

Реже в качестве стабилизаторов структуры консистентных смазок используют органические кислоты. Стабилизирующий эффект органических кислот может быть связан с их адсорбцией на поверхности дисперсных частиц и пептизирующим действием. Например, в смазке ЦИАТИМ-221, приготовленной на стеарате и ацетате кальция, стабилизатором служит ацетат кальция; аналогичную роль в смазках на стеарате бария выполняет ацетат бария.

Создать обобщенную теорию образования и структуры консистентных смазок очень сложно, поскольку существует широкая гамма разнообразнейших смазок. Лоуренс ( Lawrence ) указал, что смазка вначале существует в виде геля, который затем при медленном охлаждении раствора мыла в горячем масле переходит в кристаллическую структуру. Он также отметил, что для создания консистентной смазки нужно, чтобы в смеси находился полярный пептизирующий агент — вода, глицерин или жирная кислота.

Позднее была опубликована статья Исследование структуры консистентных смазок при помощи оптического микроскопа и их эксплуатационные характеристики ( Hulton J F. Эта третья работа, выполненная английскими исследователями, подтверждает то, что я намереваюсь сказать по вопросу о применении оптической микроскопии для исследования консистентных смлвгк.

Оптический микроскоп может быть использован при изучении структуры консистентных смазок, особенно в тех случаях, когда необходимо получить представление о принципиальных различиях в строении.

Применение электронного микроскопа имеет большое значение при изучении структуры консистентных смазок.

В книге обобщены современные представления о природе и структуре консистентных смазок, широко применяющихся в технике, описана технология производства смазок различных типов. Приведены данные, характеризующие свойства смазок, области применения и методы исследования их качества.

В книге обобщены современные представления о природе и структуре консистентных смазок, широко приме-няющихся в технике, описана технология производства смазок различных типов. Приведены данные, характеризующие свойства смазок, области применения и методы исследования их качества.

В книге обобщены современные представления о природе и структуре консистентных смазок, широко применяющихся в технике, описана технология производства смазок различных типов. Приведены данные, характеризующие свойства смазок, области применения и методы исследования их качества.

В течение послевоенного периода значительно расширились наши знания в области структуры консистентных смазок.