Устройство плоскошлифовального станка

Главная » Статьи » Профессионально о металлообработке » Шлифовальные станки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

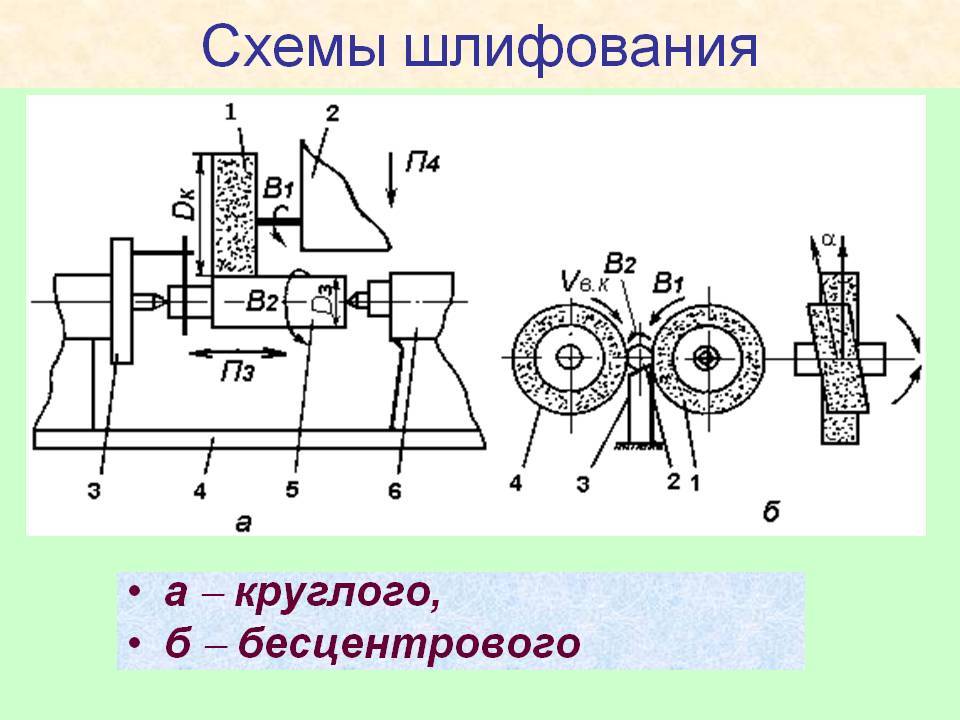

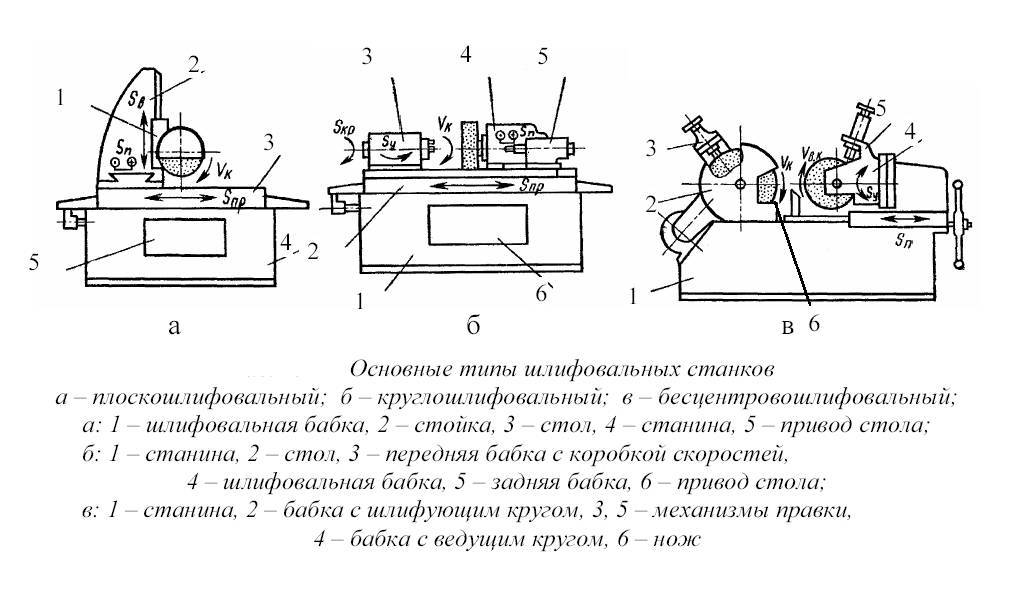

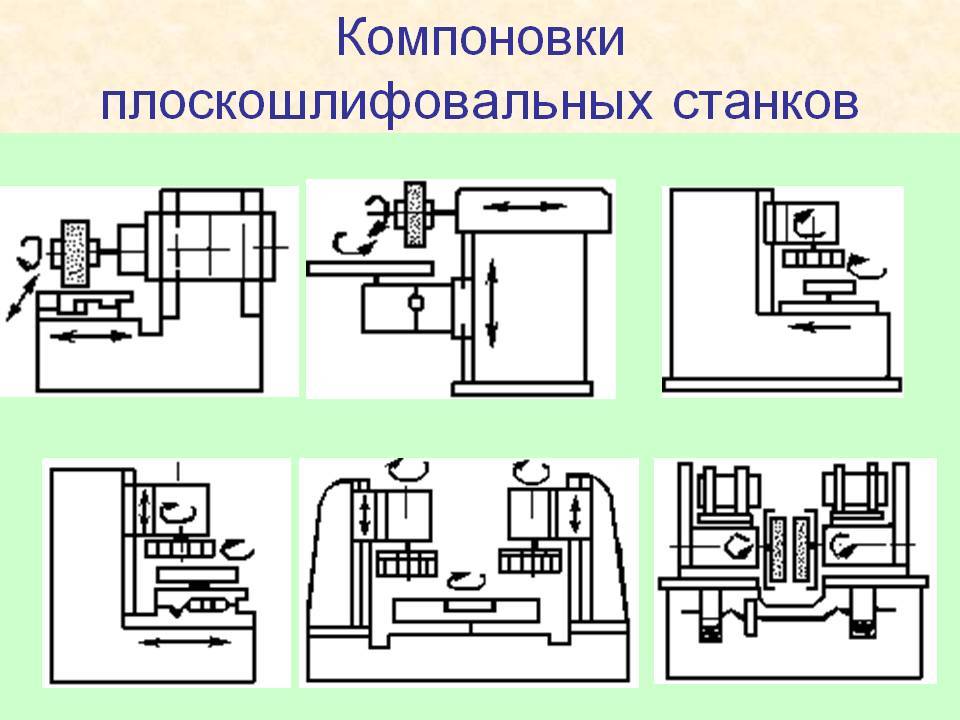

Шлифование плоских поверхностей заготовок производится периферией круга или его торцом. Существуют плоскошлифовальные станки с прямоугольным и круглым столами. Расположение шпинделя шлифовального круга может быть горизонтальным или вертикальным. В единичном, мелкосерийном и среднесерийном производстве наиболее часто используют плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем. В массовом производстве наибольшее распространение получили станки с круглым столом, а также двусторонние торцешлифовальные станки с горизонтальным и вертикальным расположением шпинделей.

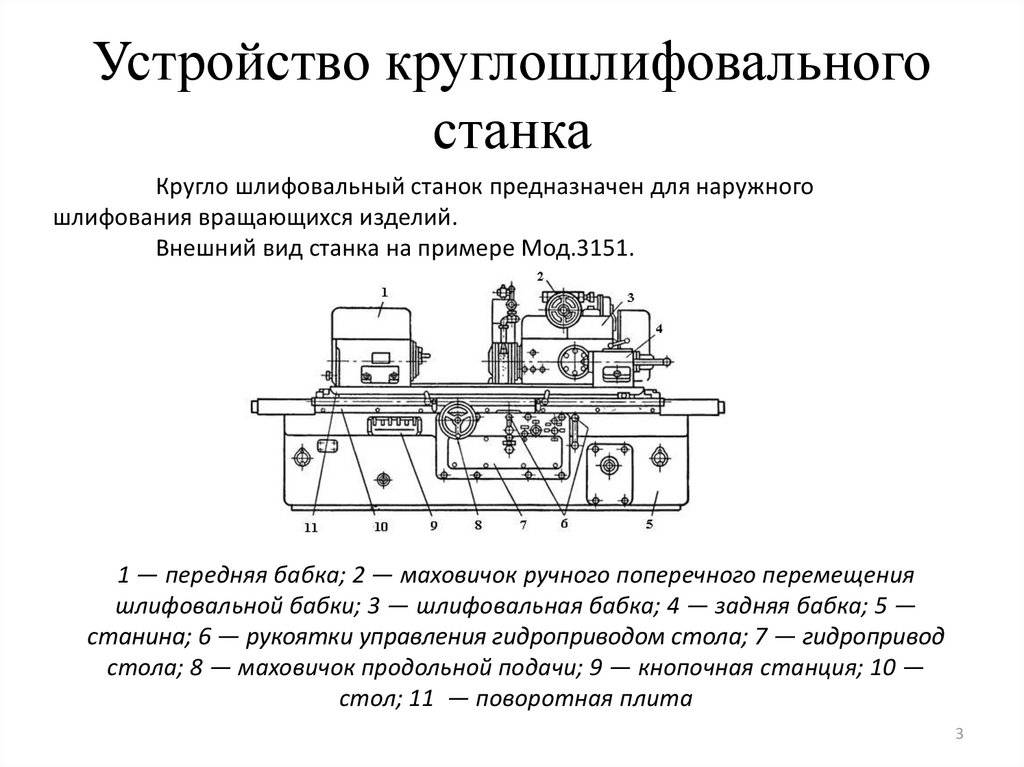

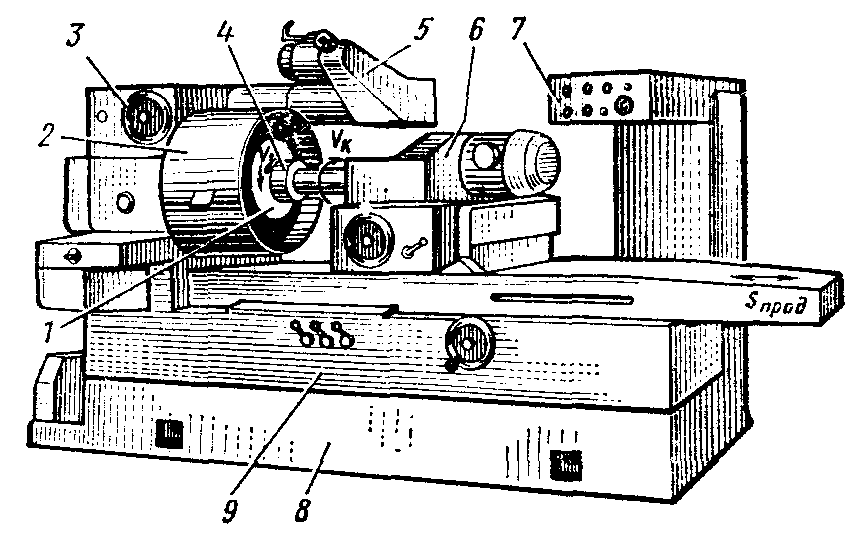

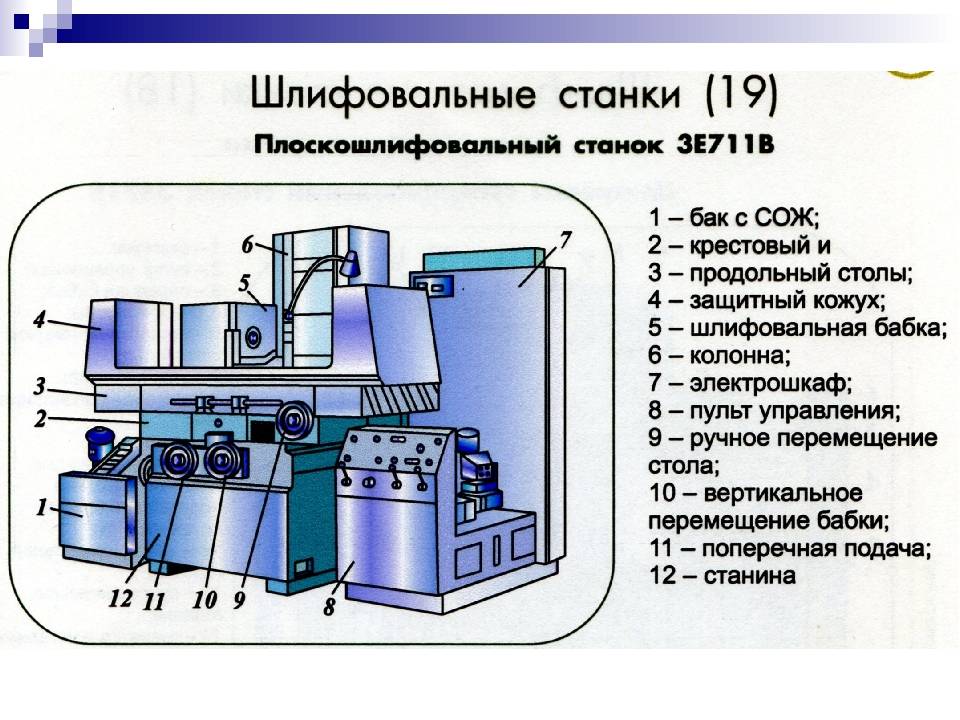

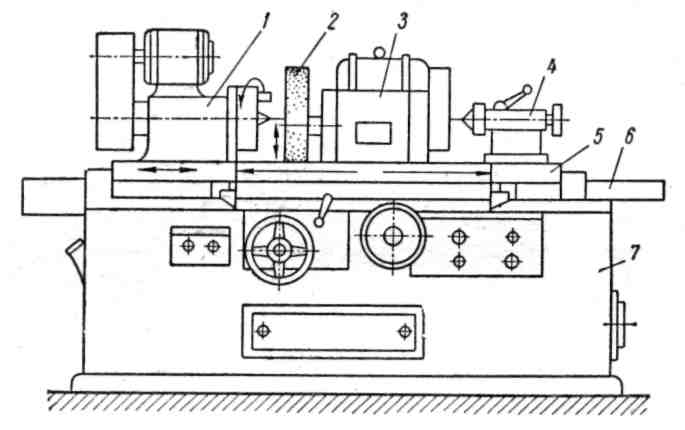

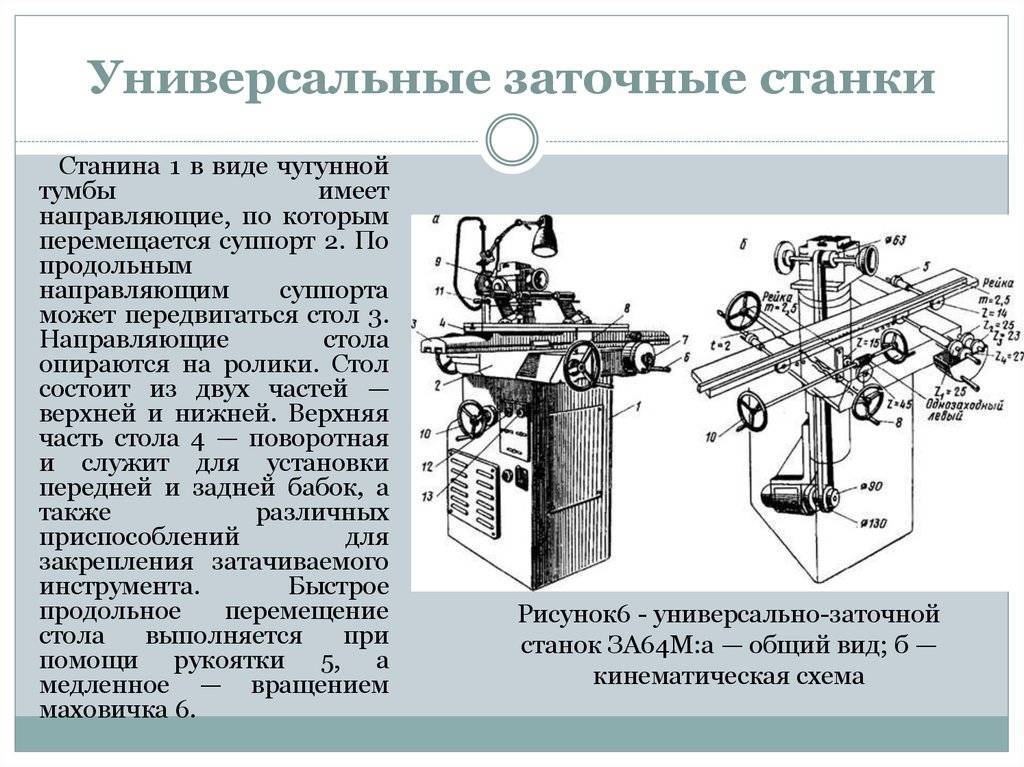

Рассмотрим плоскошлифовальный станок с прямоугольным столом общего назначения. На направляющих станины 1 станка (рис. 7.1, а) установлен стол 5, совершающий возвратно-поступательное перемещение от гидроцилиндра, расположенного в станине. Закрепление заготовок обычно производится с помощью магнитной плиты 12, закрепленной на столе. На станине смонтирована стойка 9, несущая шлифовальную бабку 10 с горизонтальным шпинделем шлифовального круга 17, закрытого кожухом 6. От механизмов подач, находящихся в станине, шлифовальной бабке сообщаются поперечное движение подачи (после каждого двойного хода стола) и вертикальное движение подачи (после каждого рабочего хода по снятию припуска со всей обработанной поверхности заготовки). Шпиндель вращается от электродвигателя, встроенного в шлифовальную бабку. Работа механизмов подач осуществляется от гидроцилиндров, в которые поступает масло от гидростанции 13, управляемой от панели 2. Установочные ручные перемещения стола (в продольном направлении) осуществляются маховиком 3, а шлифовальной бабки (в вертикальном направлении) — маховиком 81 Включение и выключение станка производят с пульта управления 4. Во время работы магнитную плиту с обрабатываемой заготовкой закрывают кожухом 6. СОЖ поступает из бака с помощью насоса 14.

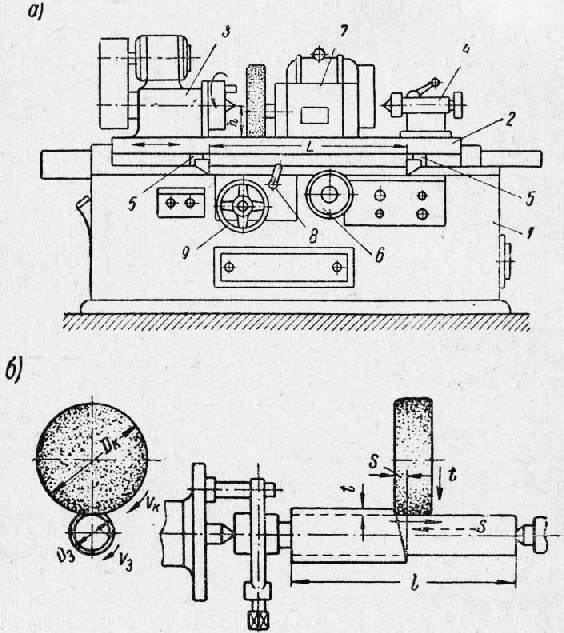

На рис. 7.2 приведена кинематическая схема универсального плоскошлифовального станка. Главное движение — вращение шлифовального круга от электродвигателя M1 через шкивы 7 и 8 и ременную передачу. Частота вращения шпинделя — постоянная. Опускание или подъем шлифовальной головки происходит с помощью винтового механизма с винтом 6 и гайкой 5, с которой жестко соединено червячное колесо 3. Вращение червяка 4 осуществляется: при ускоренном перемещении — от электродвигателя М2 через цилиндрическую зубчатую передачу на зубчатые колеса 1 и 2; при автоматической вертикальной подаче — от лопастного насоса, работающего в момент поперечного или продольного реверса стола, через собачку 24, храповик 23, скрепленный с колесом 22, и далее через колеса 20 и 21 на червяк 4. Предел вертикальной подачи Sдв.х=0,002…0,05 мм на двойной ход стола. Нижний предел 0,002 мм соответствует повороту храпового колеса 23 на один зуб. Ручное продольное перемещение стола осуществляется от маховика через зубчатые колеса 14, 15, 13 к 11 и рейку 12. За один оборот маховика стол перемещается на 18,1 мм.

В нормальном состоянии механизм ручного продольного перемещения стола разомкнут путем вывода колеса 17 из зацепления и включения микропереключателя, допускающего включение механического перемещения стола. Винт 9 с гайкой 10, закрепленные в крестовом суппорте, осуществляют поперечную подачу стола: в автоматическом режиме — от электродвигателя М3 через зубчатые колеса 26, 27, 16 и 17; в ручном режиме — от маховика через колеса 17, 16. Тонкую поперечную подачу осуществляют нажатием кнопки, через конические колеса 18 и 19, муфту 25 и зубчатые колеса 17 и 16.

Для плоскошлифовальных станков с прямоугольным столом, работающих периферией круга, движение подачи — возвратно-поступательное движение заготовки (продольное движение подачи); периодическое поперечное перемещение шлифовального круга (поперечное движение подачи) за один ход стола с заготовкой; периодическое вертикальное перемещение шлифовального круга (вертикальное движение подачи) на глубину шлифования. В том случае когда высота шлифовального круга больше ширины заготовки, поперечное движение подачи отсутствует.

Более подробно кинематика шлифовальных станков будет представлена на примере центровых круглошлифовальных станков.

Самодельные шлифовальные станки по металлу

Перед человеком, который занимается обработкой металлических поверхностей и деталей, рано или поздно встает вопрос о необходимости покупки специального оборудования.

Не все знают о том, что шлифовальный станок можно изготовить самостоятельно из подручных материалов, сэкономив при этом немало денежных средств.

Для этого нужно закупить такие материалы, как уголки, трубы из нержавеющей стали, электродвигатель, магнитную плиту, рельсовые направляющие, концевые опоры и некоторые другие приспособления.

Изготовление станка начинается со сбора каркаса будущей конструкции. На дальнейшем этапе происходит организация рабочего стола и крепление рельсовых направляющих, по которым будет перемещаться магнитная плита. Далее мастеру необходимо установить электродвигатель и направляющие трубы, а также закрепить абразивный круг.

Стоимость такой конструкции в разы ниже, чем цена заводской установки. При желании самодельный шлифовальный станок можно модернизировать (в зависимости от потребностей его владельца).

Самостоятельное изготовление шлифовального станка

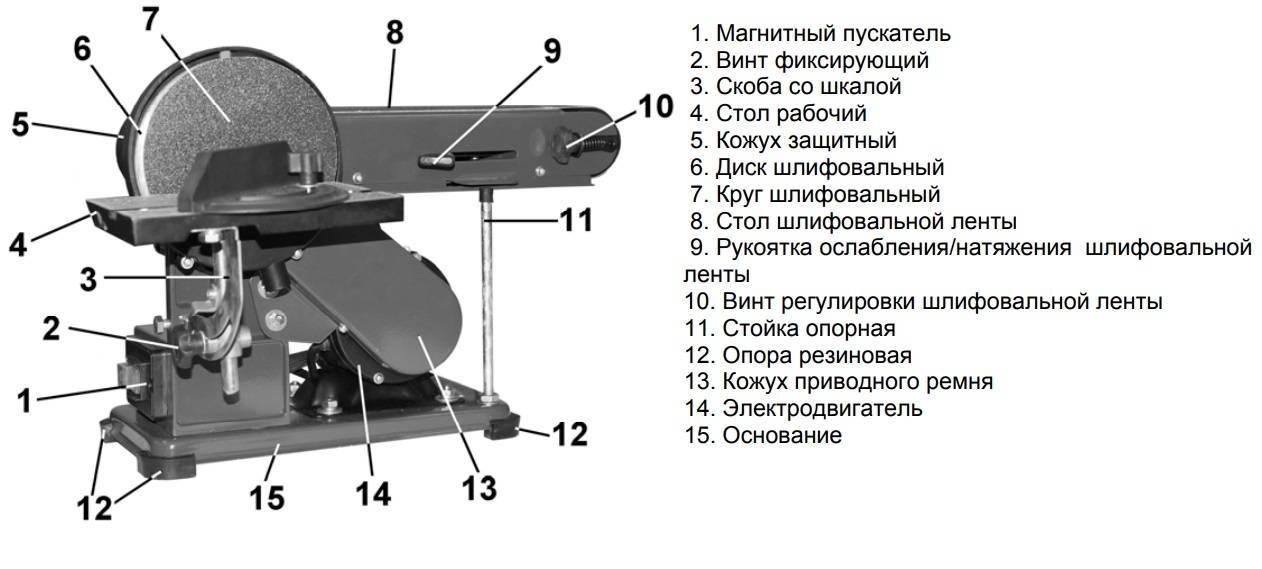

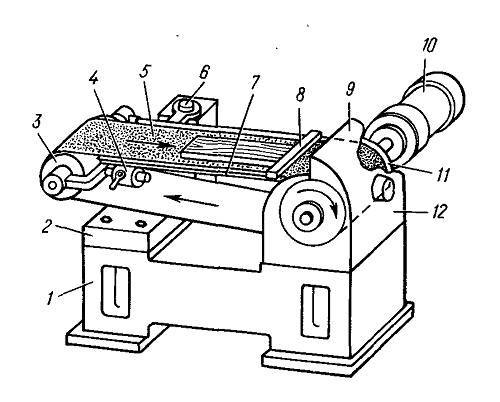

Самый распространённый самодельный шлифовальный станок – гриндер. Схема его сборки проста:

- двигатель;

- станина из толстых металлических уголков;

- 4 ролика;

- наждачная лента;

- 2 пружины.

Схема гриндера проста, но для постоянного использования он не очень удобен. Часто требуется ремонт ленты, которая может растягиваться. Именно для регулировки натяжения ленты на станине вертикально устанавливаются пружины, длина которых регулируется ручкой. Сама ручка служит планкой для подъёма одного ролика. Благодаря такому устройству и ригелям замена ленты производится реже. Ремонт роликам, сделанныем из прочной стали или титана, не требуется. Втулки роликов крепятся к станине прочными болтами до состояния полной неподвижности. Вращающаяся часть ролика выполняется по принципу подшипника.

Небольшой ленточный гриндер подходит для обработки металла и деревянных изделий

При необходимости использования станка для материалов разной плотности, особое внимание необходимо уделить подбору двигателя по мощности. Для работ по дереву мотор стиральной машинки вполне подходит. Обработка металла при выборе этого типа агрегата может привести к недостаточности оборотов

Шлифовка и заточка домашнего инструмента на таком станке возможна. Если работа требует тщательной подгонки, то нужен профессиональный, собранный в заводских условиях, агрегат. Большую точность дают плоскошлифовальные станки не ручной сборки, а заводского производства

Обработка металла при выборе этого типа агрегата может привести к недостаточности оборотов. Шлифовка и заточка домашнего инструмента на таком станке возможна. Если работа требует тщательной подгонки, то нужен профессиональный, собранный в заводских условиях, агрегат. Большую точность дают плоскошлифовальные станки не ручной сборки, а заводского производства.

Кроме массивных станков ручного управления и с ЧПУ выпускаются производителями заводского и мини версии для установки в ремонтных мастерских, гаражах. Их схемы не так сложны, да и работы по изготовлению бытовых металлических элементов не требуют сложного оснащения. Хотя, для изготовления металлических украшений интерьеров и в домашней мастерской может потребоваться станок с ЧПУ. Устройство плоскошлифовального станка, имеющего определённую точность, в обязательном порядке должно иметь жёсткое крепление обрабатываемого металла. Для более тяжёлых деталей необходима выносливая ровная поверхность стола.

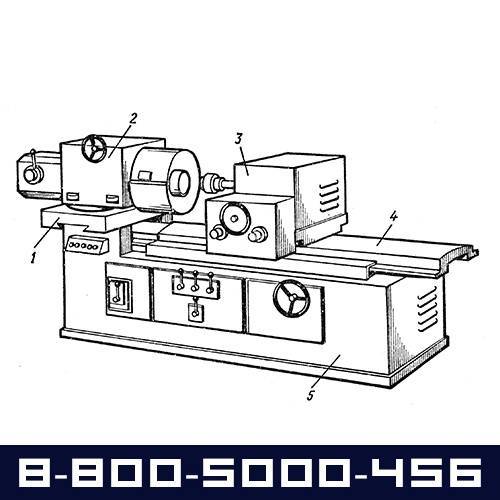

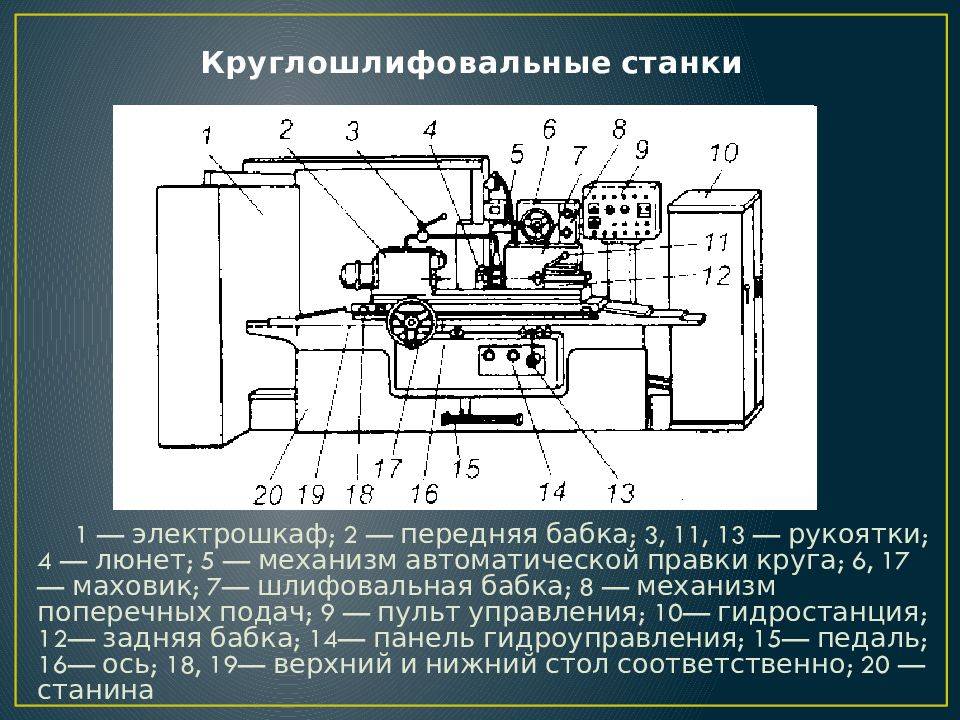

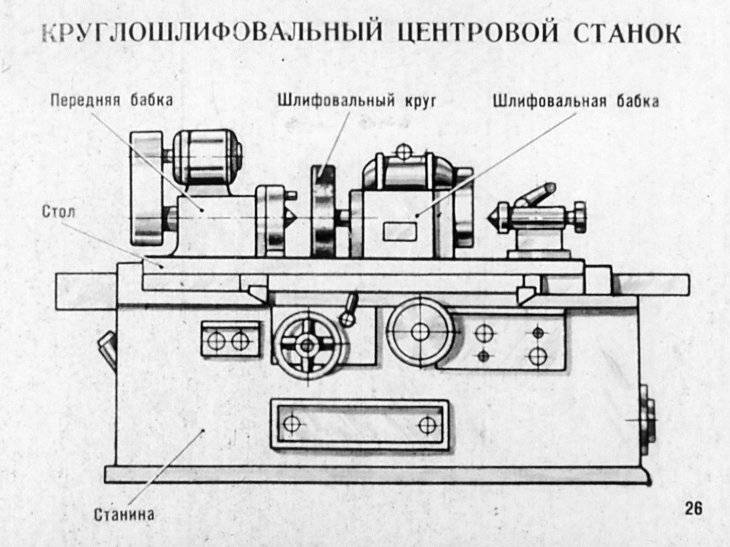

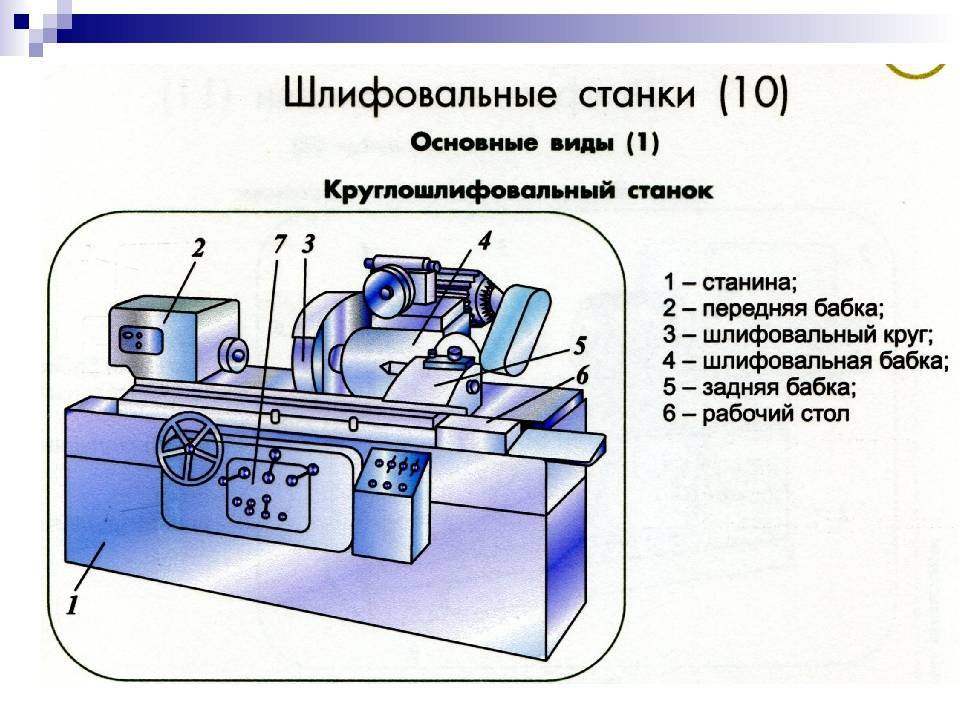

Круглошлифовальные станки

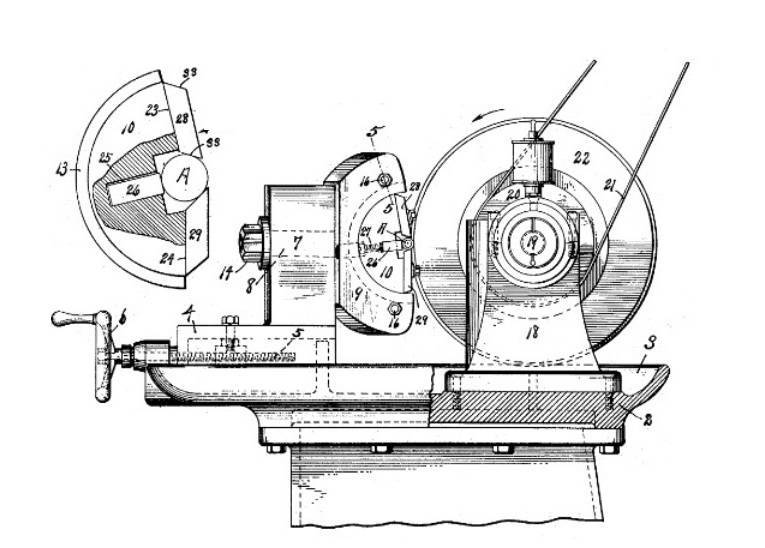

Круглошлифовальный станок способен обрабатывать заготовки цилиндрической или конической формы с диаметром от 25 до 600 мм. В их конструкцию включен шпиндель, который вращается в горизонтальной плоскости. В свою очередь он способен передвигаться при помощи специальных салазок. Во время обработки деталь надежно фиксируется в патроне. Также ее могут устанавливать между задней и передней бабкой.

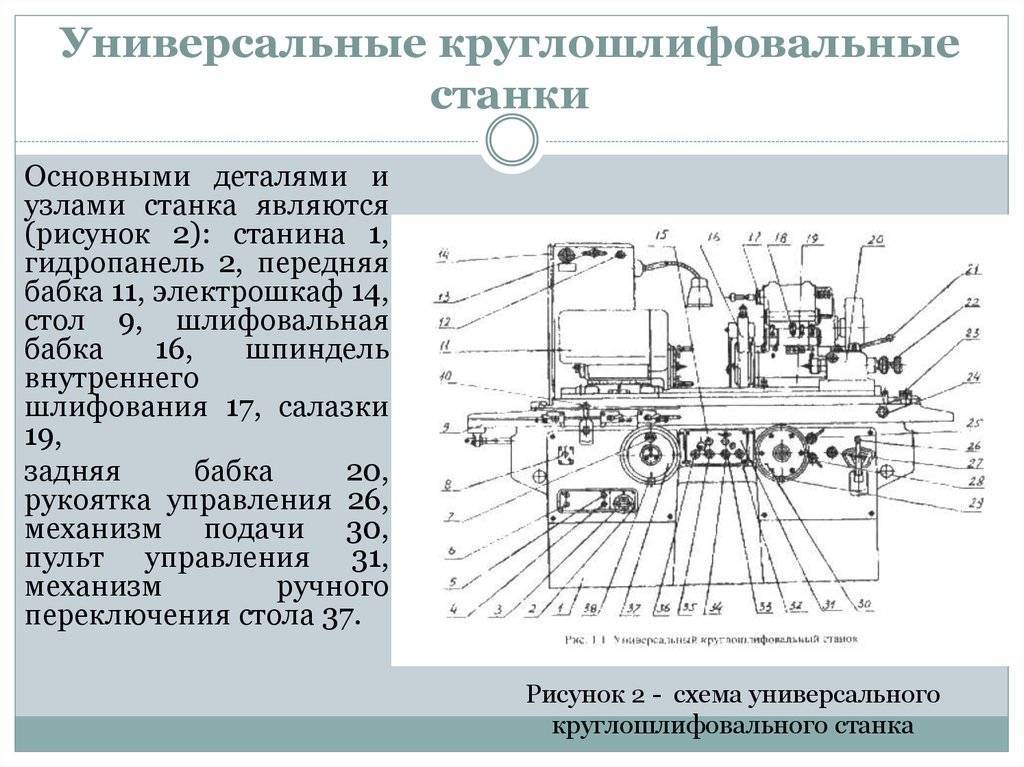

Также круглошлифовальные станки разделяют на еще несколько подгрупп:

- врезные. Работают благодаря перемещению рабочего инструмента в перпендикулярном к заготовке направлении. Такие агрегаты отличаются высокой мощностью и параметрами жесткости. В основном они работают с цилиндрическими деталями диаметром 150-400 мм;

- универсальные. Применяются для обработки наружной и торцевой поверхности деталей цилиндрической и конической формы диаметром 25-300 мм. Данные станки оснащены столом и поворотной бабкой, которая осуществляет вращение вертикально;

- вальцешлифовальные. Применяются для шлифовки прокатных вальцов различной конфигурации – цилиндрической, конической и профильной. В данном случае фиксация обрабатываемых заготовок происходит при помощи центров оборудования. После выполнения всех операций удается получить поверхности вогнутой и выпуклой формы;

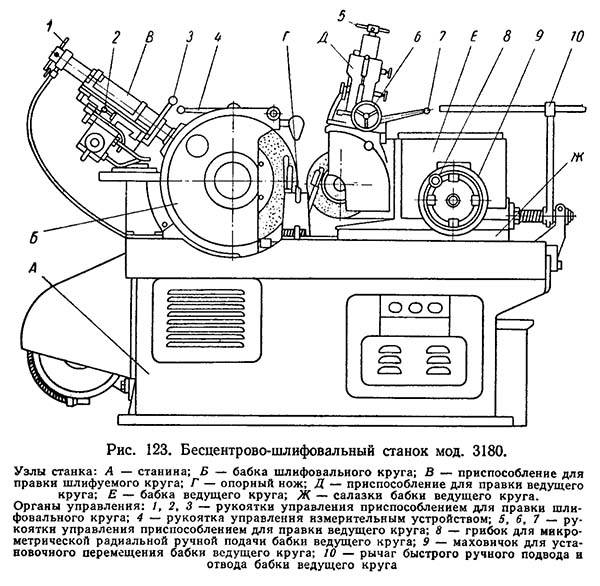

- бесцентровые. Обработка деталей на таком оборудовании осуществляется двумя способами – на проход и врезанием. Данные станки не имеют валов для фиксации заготовок;

- для шлифовки шеек коленчатых валов. Работают по методу врезания, способны выполнять все необходимые операции последовательно или одновременно;

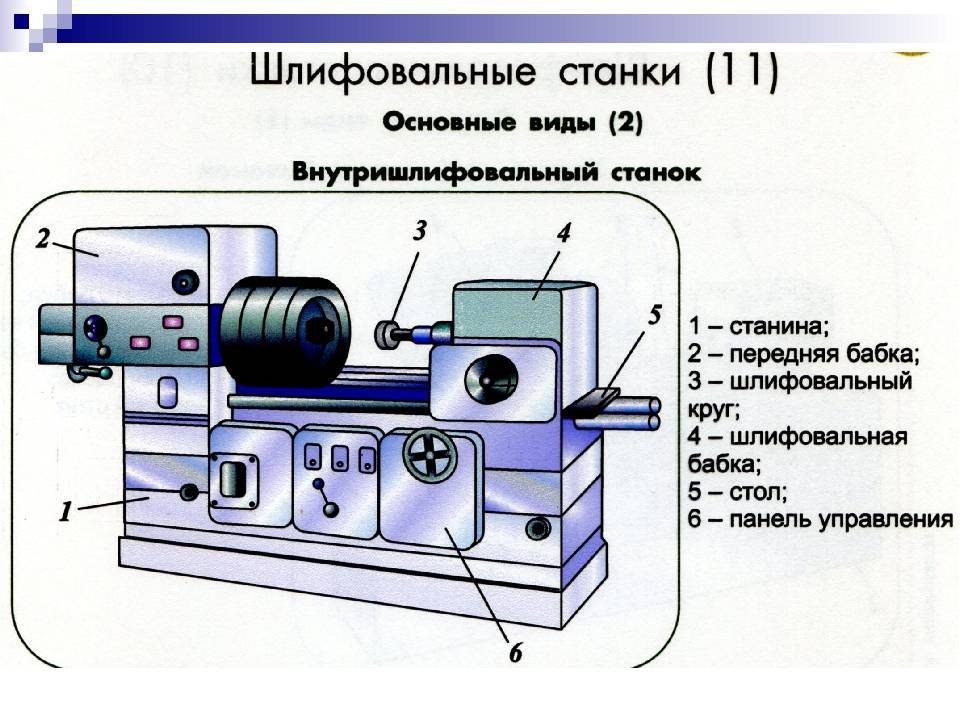

- внутришлифовальные. Обрабатывают внутреннюю поверхность заготовок, которые имеют цилиндрическую или коническую форму.

Внутришлифовальный станок

Внутришлифовальный станок

О системах ЧПУ

С целью корректного управления механизмами для правки в станках употребляются такие программные системы, которые:

- являются замкнутыми для компенсирования температурных деформаций и геометрических неточностей;

- имеют возможность измерения с хорошей разрешающей способностью, для обеспечения небольших допусков на точное позиционирование;

- имеют возможность автоматической компенсации изнашиваемости круга;

- смогут управлять частотой кругового вращения, скоростью подач.

При управлении подобными системами ЧПУ возможно координировать функционирование многокоординатных бесцентрово-кругло-шлифовочных устройств. Для этого встроенной системой употребляются специальные модули, рассчитывающие:

- любые траектории шлифовочных приспособлений;

- необходимые корректировочные действия;

- взаимосогласованный диалог оператора с обслуживающим устройством.

Важно. Существование многокоординатных систем ЧПУ придает больше универсальности этим производственным устройствам, позволяет эффективно воздействовать на любые процессы шлифовки

Переносной инструмент

Далеко не всегда требуется шлифовка деталей на станках. Переносной шлифовальный инструмент позволяет обрабатывать небольшие детали, с его помощью удобно шлифовать участки крупных изделий, особенно если их перемещение затруднено или невозможно.

Самой популярной шлифовальной машинкой, с одинаковым успехом применяемой в быту и на производстве, является болгарка.

Используя различный режущий инструмент (диски), с ее помощью можно зачищать сварные швы, обрабатывать различные поверхности из дерева и древесных плит. Применяя вместо абразива войлочные круги и полировальные пасты, с помощью болгарки можно доводить изделия до зеркального блеска. Единственный существенный недостаток ручной углошлифовальной машинки – невозможность обработки внутренних углов.

Этого недостатка лишена вибрационная шлифмашина. В ней закрепленный в специальных зажимах абразив выполняет колебательные движения регулируемой амплитуды, форма рабочей поверхности позволяет забраться даже в самые труднодоступные места.

Еще одна разновидность шлифовальной машинки – тарельчатая (орбитальная) шлифовальная машина. Она объединяет в себе поступательное и вращательное движение режущего инструмента, создавая идеальную поверхность с минимальными затратами труда.

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

https://youtube.com/watch?v=SNAKlrlLhR8

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

Самостоятельное изготовление шлифовального станка

Самый распространённый самодельный шлифовальный станок – гриндер. Схема его сборки проста:

- двигатель;

- станина из толстых металлических уголков;

- 4 ролика;

- наждачная лента;

- 2 пружины.

Схема гриндера проста, но для постоянного использования он не очень удобен. Часто требуется ремонт ленты, которая может растягиваться. Именно для регулировки натяжения ленты на станине вертикально устанавливаются пружины, длина которых регулируется ручкой. Сама ручка служит планкой для подъёма одного ролика. Благодаря такому устройству и ригелям замена ленты производится реже. Ремонт роликам, сделанныем из прочной стали или титана, не требуется. Втулки роликов крепятся к станине прочными болтами до состояния полной неподвижности. Вращающаяся часть ролика выполняется по принципу подшипника.

Небольшой ленточный гриндер подходит для обработки металла и деревянных изделий

При необходимости использования станка для материалов разной плотности, особое внимание необходимо уделить подбору двигателя по мощности. Для работ по дереву мотор стиральной машинки вполне подходит

Обработка металла при выборе этого типа агрегата может привести к недостаточности оборотов. Шлифовка и заточка домашнего инструмента на таком станке возможна. Если работа требует тщательной подгонки, то нужен профессиональный, собранный в заводских условиях, агрегат. Большую точность дают плоскошлифовальные станки не ручной сборки, а заводского производства.

Кроме массивных станков ручного управления и с ЧПУ выпускаются производителями заводского и мини версии для установки в ремонтных мастерских, гаражах. Их схемы не так сложны, да и работы по изготовлению бытовых металлических элементов не требуют сложного оснащения. Хотя, для изготовления металлических украшений интерьеров и в домашней мастерской может потребоваться станок с ЧПУ. Устройство плоскошлифовального станка, имеющего определённую точность, в обязательном порядке должно иметь жёсткое крепление обрабатываемого металла. Для более тяжёлых деталей необходима выносливая ровная поверхность стола.

Применение

Задача шлифовального станка состоит в том, чтобы придать изделию привлекательный вид, удалив шероховатости с его поверхности. В зависимости от типа устройства и зернистости используемого абразива шероховатость на выходе может составлять от нескольких микрон до сотых его долей.

Данные инструменты позволяют одновременно решить несколько задач. Шлифовальный станок выполнит:

- заточку различных инструментов;

- выравнивание наружных и внутренних поверхностей деталей из дерева или металла, в том числе со сложной геометрией;

- обработку резьбовых изделий и всевозможных зубчатых колес;

- проточку ленточных, спиральных или шпоночных канавок в изделиях из тугоплавких сплавов.

Шлифовальный станок незаменим при обработке деталей из хрупких материалов, там, где другие способы воздействия могут стать причиной поломки заготовки. Он позволяет в широких пределах регулировать скоростные характеристики обработки, постепенно сглаживая все шероховатости.

О кругло-шлифовочных устройствах

В любых шлифовальных станках ЧПУ, наибольший производимый эффект достигается при обработке поверхностей одной установкой специальных многоступенчатых деталей, например:

- шпинделей закрепления заготовок;

- валов электрических двигателей;

- турбинных элементов;

- редукторов регулирования вращательных частот.

В таких случаях производительность значительно повышается при снижении дополнительного времени, которое предназначено для:

- устанавливания требуемых заготовок и снятия уже обработанных готовых изделий;

- переустановки с целью последующего обрабатывания шейки вала;

- необходимых измерений.

На этих кругло-шлифовальных числовых станках запрограммированная обработка различных многоступенчатых валов достигает конца при сокращении времени почти в 1,5-2 раза, если сравнивать их со станком обычного управления.

Охлаждение

Если смазка позволяет продлить срок службы конструкции, то охлаждение – значительно увеличивает срок эксплуатации абразивного материала. Чертежи создаются с учетом того, что во время соприкосновения с абразивным материалом поверхность не будет нагреваться, как и абразивный материал. Для этого шпиндель может иметь систему подачи охлаждающей жидкости. Бытовые модели имеют ванну с водой, которая также будет охлаждать зону обработки.

В заключение отметим, что существует довольно много современных моделей, которые имеют высокую производительность, простоту в использовании, а также многофункциональность. Многие из них подходят для бытового и промышленного использования.

4 Как изготовить самодельный шлифовальный агрегат?

Стоимость оборудования, производимого на заводах, достаточно высока. Не каждый человек готов выложить “кругленькую” сумму за агрегат, которым он будет пользоваться время от времени. В подобных ситуациях имеет смысл сделать простейший шлифовальный станок своими руками. Его изготовление, поверьте, не такое сложное, как может показаться.

Главными составляющими элементарной самодельной установки для шлифовки разных материалов являются два барабана, станина и электрический двигатель. Станину легко вырезать из толстого стального листа, мотор можно взять от “отправленной на пенсию” стиральной машины, а барабаны сделать из древесно-стружечных плит. Давайте посмотрим, как сделать шлифовальный станок своими руками со станиной с геометрическими параметрами 50х18 см.

Рабочий стол для станины с такими габаритами должен иметь размеры примерно 18х16 см. Одну из сторон базы для станка нужно максимально ровно обрезать (с этой стороны мы затем подсоединим к станине электродвигатель). Вручную обрезку произвести будет затруднительно, поэтому подобную операцию лучше выполнить на фрезерном агрегате. Затем необходимо будет сделать три отверстия в станине и прочно прикрепить к ней вырезанный рабочий стол при помощи болтов, после чего присоединить и электродвигатель (нужно, чтобы он прилегал к базе агрегата максимально плотно и надежно).

Обратите внимание! Электромотор от “стиралки” или иного электротехнического устройства должен располагать мощностью не менее 2,5 киловатт и выдавать около 1500 оборотов в минуту. При меньшей мощности самодельный шлифовальный станок будет функционировать неэффективно

При грамотном выборе требуемого диаметра ведущего и натяжного барабана необходимость в монтаже редуктора отпадает.

Для тех случаев, когда лента на самодельной шлифмашине будет вращаться со скоростью не более 20 метров в секунду, рекомендуется изготавливать барабаны диаметром порядка 20 сантиметров. Натяжной барабан будет вращаться на подшипниках вокруг оси (неподвижной), а ведущий нужно закрепить на валу привода. Желательно сделать небольшой скос со стороны натяжного барабана. Это необходимо для того, чтобы шлифлента плавно контактировала с рабочей площадкой.

Сам процесс изготовления барабанов из ДСП очень прост. Берете плиты, распиливаете их на дощечки 20х20 сантиметров и комплектуете полученные заготовки в один пакет толщиной 24 сантиметра. Затем протачиваете его до нужного сечения (в нашем случае – до 20 см).

На барабаны желательно натянуть небольшую по ширине (не более трех сантиметров) резину с камер мопеда либо велосипеда. Ширина абразивной ленты, с помощью которой будет выполняться шлифование, должна равняться приблизительно 20 сантиметрам. Ленту можно сделать из обычного наждачного полотна, разрезав его на отрезки нужной ширины и склеив их между собой.

Плоскошлифовальные станки

Этот тип оборудования используется для высокоточной обработки металлических изделий, имеющих плоскую поверхность. Однако на некоторых моделях могут шлифоваться и заготовки, имеющие круглую форму. Отличительной особенностью конструкции плоскошлифовального оборудования любой марки является способ крепления обрабатываемой детали. В отличие от круглошлифовального аналога изделие закрепляется не в патроне, а непосредственно на рабочей поверхности станка посредством мощного электромагнита (иногда используют самодельный магнит, выполненный своими руками).

Плоскошлифовальный станок

Группа плоскошлифовальных станков также делятся на два типа по способу работы:

- работающие торцевой поверхностью абразивного круга;

- работающие периферией абразивного круга.

Первая группа имеет более высокую производительность, тогда как вторая группа способна обеспечить очень высокую точность (8-10 класса). Управление может производиться мастером как своими руками, так и с помощью блока ЧПУ.

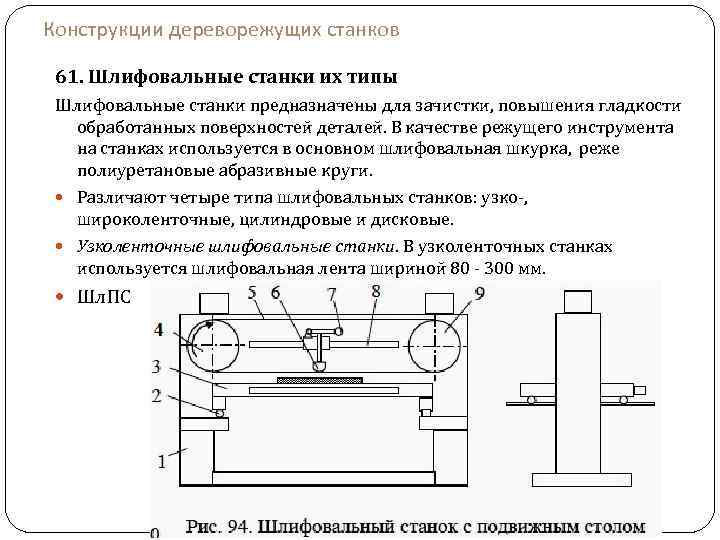

Одной из разновидностей этого типа оборудования является . В качестве рабочего инструмента в нем выступает абразив ленточного вида. Лента выполнена в форме кольца, размещенного между двумя валами, и может располагаться как в горизонтальном положении, так и в вертикальном, в целом же принцип работы остается тем же. Конструкция ленточно шлифовального станка предполагает возможность изменения скорости инструмента при работе по металлу, что позволяет изменять режимы обработки.

Ленточно шлифовальный станок с легкостью можно сделать своими руками. В заводском исполнении существуют такие виды:

- с подвижным рабочим столом;

- со статичным;

- со свободным ленточно абразивным инструментом.

Отдельную нишу занимают широколенточные модели по металлу, в которых стол имеет гусеничную форму.

Важным элементом в конструкции ленточно шлифовального станка является наличие вытяжки, необходимой для удаления металлической пыли и мелких частиц абразива.

Немалую роль играет и выбор ленточно абразивного инструмента, основным параметром которого является зернистость. Именно этот момент влияет на шероховатость готового изделия.

При работе на ленточно шлифовальном станке нужно следить, чтобы лента была склеена правильно, и не имела надрывов, чтобы избежать сбоев.

Для чего используется и как устроен станок

Самое главное предназначение шлифовального станка — наружная, внутренняя обработка деталей, шлифовка поверхностей цилиндрического, плоского типа под различными углами, задача оборудования — сделать поверхность обрабатываемой заготовки идеально ровной и гладкой. Обработка заготовок проводится в несколько этапов — снятие фасок, провесов, закругление, калибрование, последний штрих — полноценное выравнивание поверхности. В качестве режущего инструмента используется абразивный материал.

Конструкции станков для шлифования материалов могут быть разного вида. Некоторые напоминают фрезерные и токарные типы станков, в которых рабочим инструментом выступают фрезы и резцы.

Больше информации о токарных станках можно найти в статье: «Как выбрать токарный станок по дереву».

Станина

Станина служит основанием для всех остальных узлов плоскошлифовального станка. Станина является базовым элементом станка — это корпус станка. Основным требованием к станине является поддержание правильного взаимного расположения остальных узлов станка в течение всего срока эксплуатации станка. Станина часто дополняется стойками, отлитыми из чугуна с хорошими виброгасящими свойства.

Станина плоскошлифовальных станков KAMIOKA увеличенной толщины и усилена дополнительными рёбрами жёсткости, что значительно уменьшает её вибрацию. Станина плоскошлифовальных станков L&W — литая из чугуна, с двойными стенками, что устраняет вибрацию и обеспечивает максимальную жёсткость и точность.

Частью станины зачастую являются направляющие, по которым передвигается рабочий стол. Для надёжной работы станка они должны обеспечивать точность движения, высокую долговечность, демпфирующую способность и жёсткость, а также небольшое трение с перемещающимся рабочим столом. Направляющие могут быть основаны на принципах качения (роликовые и шариковые подшипники) и скольжения (с жидкой и газовой смазкой).

Направляющие на станках KAMIOKA — это V-образные направляющие скольжения. Они дополнительно отшлифованы и покрыты износостойким покрытием. На станках L&W стоят направляющие качения и скольжения. В серии «M» используются направляющие со стальными подшипниками класса «АА», что облегчает передвижение и экономит трудозатраты. В серии «H» боковые направляющие по осям X и Y покрыты Turcite-B, что обеспечивает стабильное движение и высокую точность.