Технология

Сам процесс состоит из нескольких этапов. Алгоритм, следующий:

- Подготовительный этап. В это время поверхность изделия шлифуют и удаляют с него всю грязь, пыль, ворс. При шлифовке используется абразив с разными показателями зернистости.

- Грунтовка поверхности. она проводится с использованием льняной ткани и лака. Льняная ткань подходит лучше всего, поскольку не оставляет мелких волокон на заготовке.

- На третьем этапе происходит непосредственно полировка изделия. После нанесения специального вещества тампон изо льна следует пропитать растительным маслом и покрыть изделие равномерным слоем. Каждый новый слой политуры должен высохнуть, после чего его следует протереть ветошью для удаления пыли и придания поверхности идеального внешнего вида.

Финишным этапом является полировка.

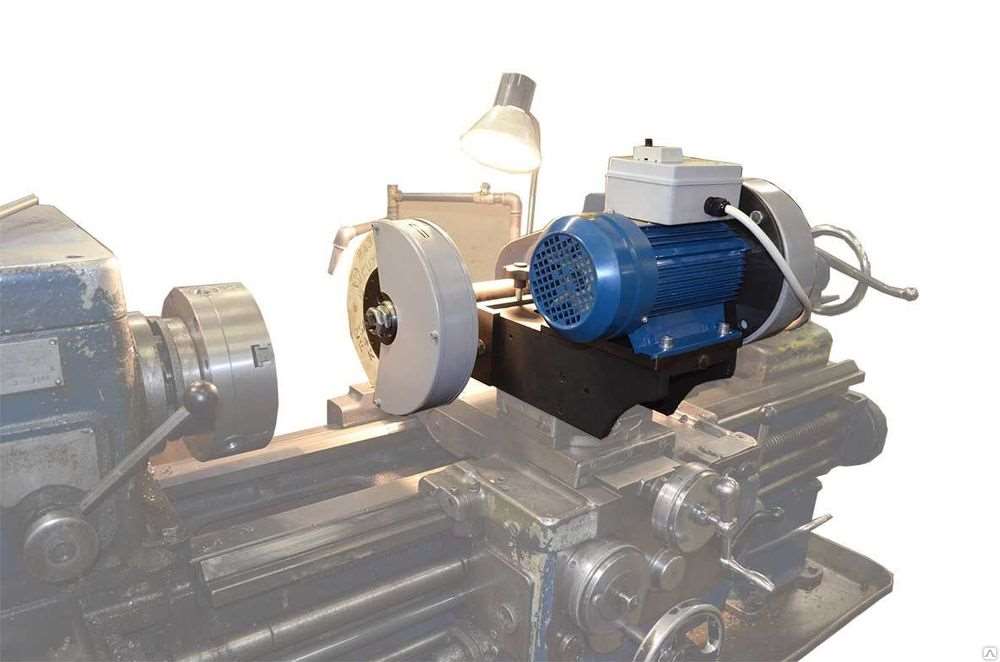

Барабанный шлифовальный станок на базе токарного станка по дереву

Если у вас есть токарный станок по дереву, используя барабанно шлифовальное устройство, можно расширить его возможности. Узнаем, что можно с его помощью делать.

Барабанный шлифовальный станок предназначен для обработки поверхности заготовки древесины и выравнивая детали до гладкой текстуры и калибровки по толщине. Проще говоря шлифовка плоских деталей станет намного проще, а если учесть, что можно их еще по толщине сделать 1 к 1. Мастерам-самодельщикам, работающим с деревом, нужная и полезное приспособление.

Инструменты и материалы: -Фанера;-ПВХ-труба; -Спрей-адгезив; -Наждачная бумага в рулоне;-Доски;-Клей;-Крепеж;-Пружины;-МДФ;-Рояльная петля;-Клейкая лента;-Двусторонний скотч;-Шпаклевка;-Грунтовка;-Краска;-Токарный станок; -Патрон для станка -Сверлильный станок;-Циркулярная пила;-Ножовка по металлу;-Гвоздезабивной пистолет;-Ленточная пила;-Шуруповерт;-Коронка;-Зажимы;-3D-принтер;

Барабан готов. Изготовление барабана не сложно и не дорого, при необходимости можно изготовить несколько барабанов, с абразивом разной величины.

Шаг второй: стол Верхняя часть стола изготовлена из МДФ. Отрезает доску по ширине токарного станка. По бокам закрепляет рейки.Нижнюю часть стола устройства мастер изготовил из ламинированной доски от старой кровати. Ширина доски чуть меньше растояния между брусками верхней части. Сверлит отверстия для болтов крепления.

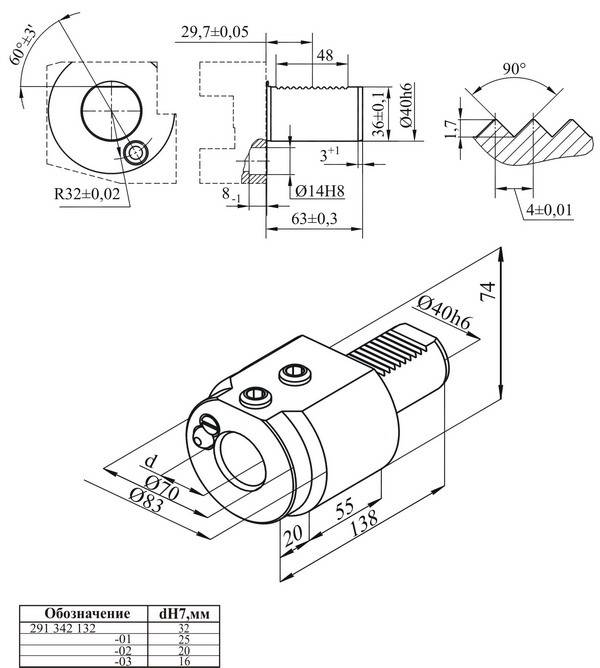

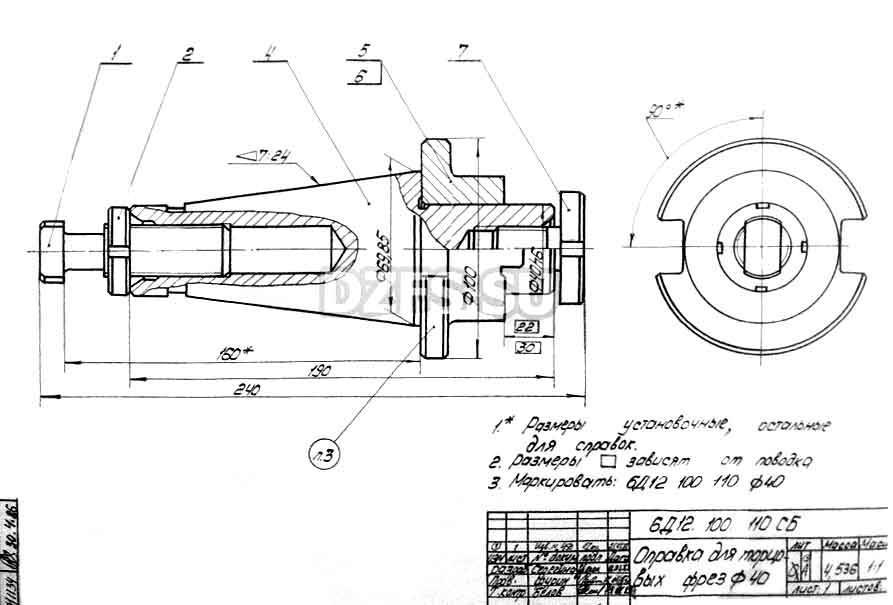

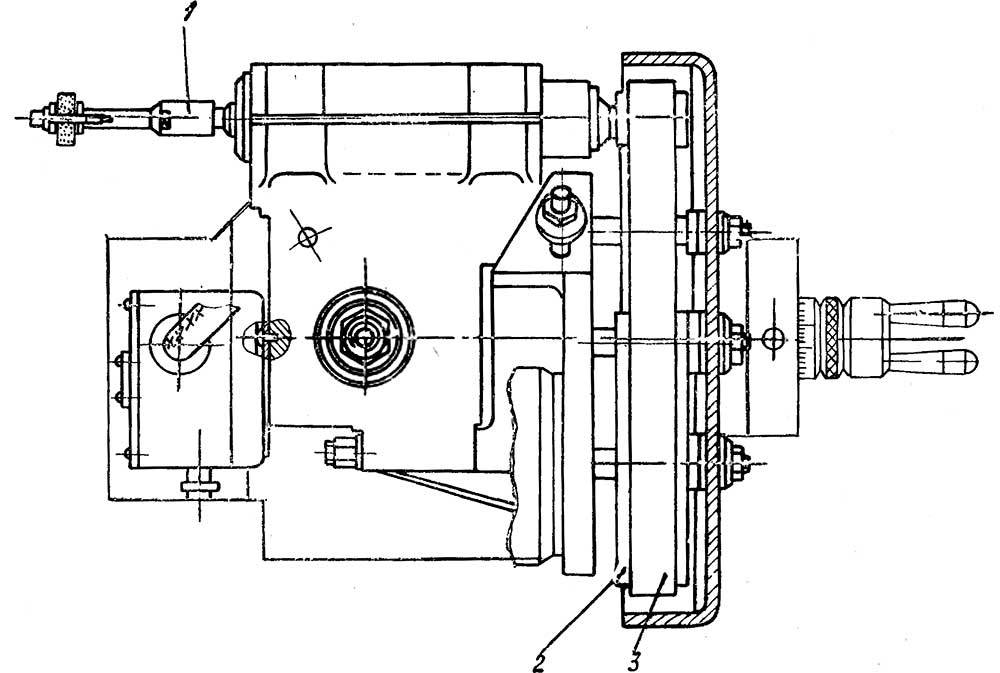

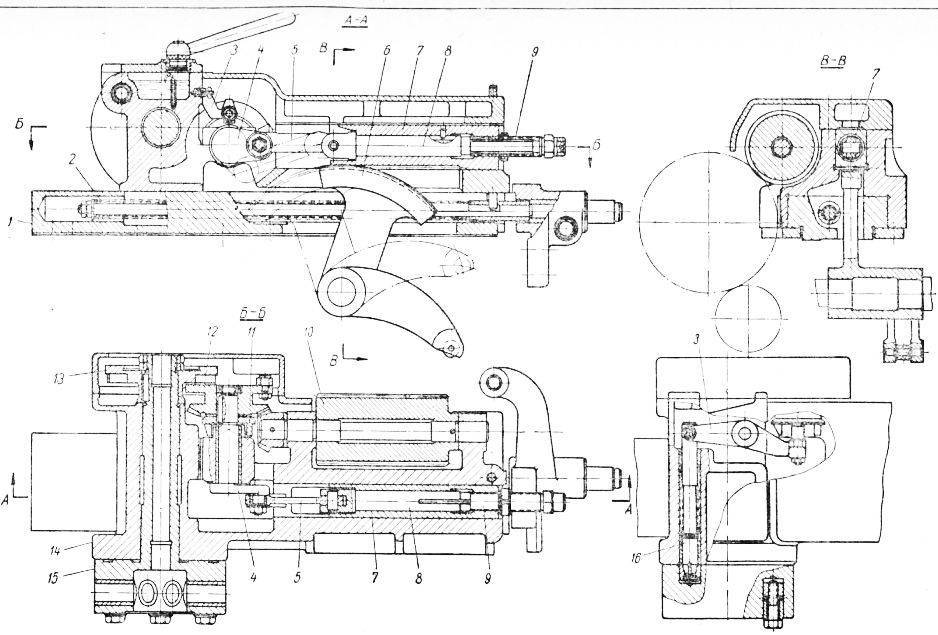

Расточная головка с автоматической подачей

Автоматические расточные головки – это вспомогательное устройство, предназначенное для расширения технологических возможностей металлорежущих станков. С их помощью можно с высокой точностью производить обработку отверстий, торцевать, растачивать канавки, обрабатывать ступенчатые поверхности, конусы, сферы, выравнивать лицевые поверхности.

Автоматические расточные головки имеют автоматическую радиальную подачу, что делает их еще более универсальными как при обработке отверстий так и наружных поверхностей. У автоматических расточных головок большой диапазон обработки, например, одной расточной головкой можно обрабатывать отверстия диаметром от 5 до 250 мм или от 25 до 350 мм.

Использование автоматических расточных головок позволяет значительно сократить время обработки, увеличить точность и повысить качество обрабатываемой поверхности.

Поскольку установочной поверхностью является посадочный конус с широкой гаммой размеров и типов, то расточную головку можно использовать на различных станках: координатно-расточных, горизонтально-расточных, фрезерных и токарных. Также расточные головки используют на агрегатных станках, на станках с ЧПУ, в обрабатывающих центрах. Компактность расточной головки позволяет хранить ее даже в небольших инструментальных шкафах таких центров.

Установка расточной головки непосредственно на станок может осуществляться вручную или при помощи манипулятора, имеющегося на станке.

Для увеличения срока эксплуатации и повышения качества обрабатываемой поверхности в некоторых расточных головках предусматриваются специальные каналы для подачи СОЖ непосредственно в зону обработки. Это еще и позволяет использовать такую расточную головку на более высоких скоростях резания, что значительно может сократить время обработки. Соответственно и стоимость готового изделия может измениться в меньшую сторону.

Применение автоматической расточной головки избавит и от необходимости использования в большом количестве осевого режущего инструмента (сверл, зенкеров, разверток), так как она является самым универсальным инструментом для обработки отверстий.

| Технические характеристики высокоточной расточной головки с автоматической подачей | |||||

| Диапазон расточки, мм | Диаметр хвостовика резцов, мм | Ход блока скольжения, мм | Точность градуировки, мм | Ручная подача за оборот, мм | Автоматическая подача за оборот, мм |

| 5-250 | 18 | ±15 | 0,005 | 3 | 0,02/0,04/0,06 |

| Расточная головка поставляется с хвостовиками следующих типоразмеров | ||

| DIN 228 (ГОСТ 25557-82) конус Морзе с резьбовым отверстием | ||

| K* | M** | |

| 3 | M12 | |

| 4 | M16 | |

| 5 | M20 | |

| 6 | M24 | |

| DIN 228 (ГОСТ 25557-82) конус Морзе с лапкой | ||

| K* | — | |

| 3 | — | |

| 4 | — | |

| 5 | — | |

| 6 | — | |

| Бриджпорт R8 | ||

| — | *** | |

| — | 7/16″ | |

| Конус 7:24 DIN 2080 (ГОСТ 25827-93 исп.1) | ||

| K* | М** | |

| 30 | М12 | |

| 40 | М16 | |

| 50 | М24 | |

| Конус 7:24 MAS 403-BT | ||

| K* | М** | |

| 30 | М12 | |

| 40 | М16 | |

| 50 | М24 |

Безопасность эксплуатации

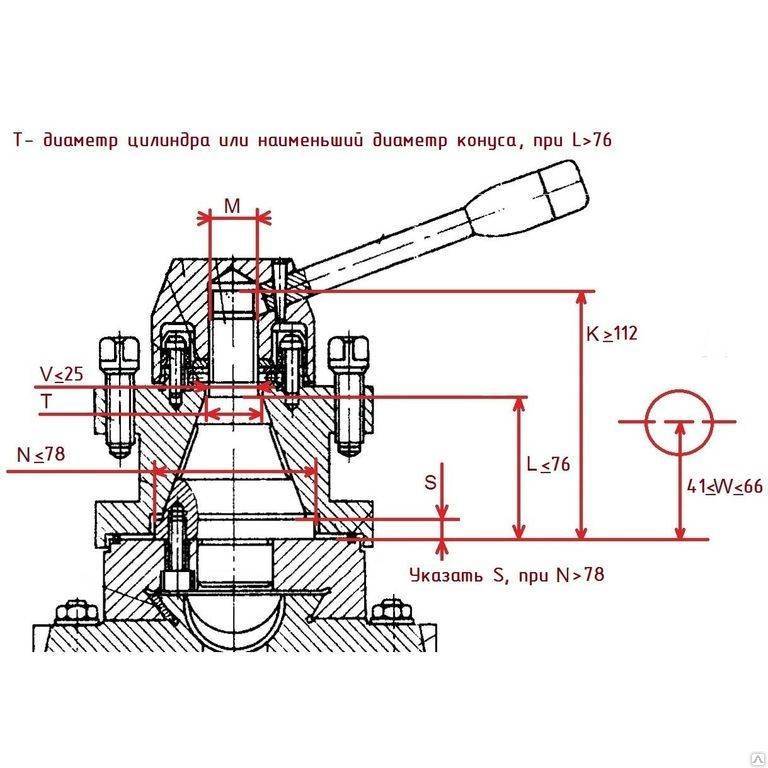

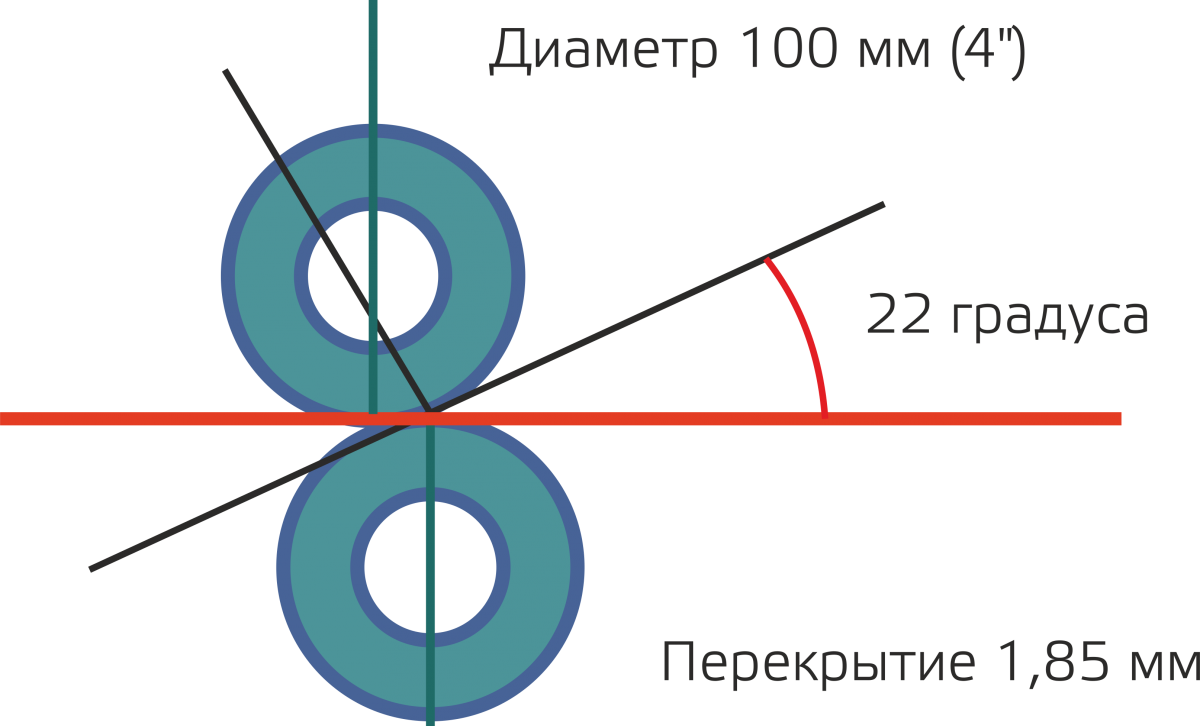

Эксплуатационные характеристики шлифовальных головок на оправках помимо прочностных свойств абразивного слоя включают в себя так же прочностные свойства оправок. Согласно ГОСТ Р 52588-2011, частота вращения шлифовальных головок nab, мин-1 или 1/мин (об/мин; в зарубежной практике – RPM) определяется числом оборотов в единицу времени, при которых оправка изгибается под действием центробежной силы.

Независимо от всей длины оправки L цанга машины должна захватывать минимум 10 мм длины хвостовика (L1 ≥ 10мм).

Согласно EN 12413 и DIN 69170 на максимальное число оборотов влияют следующие факторы: форма и размеры шлифовальной головки, диаметр d, материал оправки и свободная длина оправки L. Их необходимо учитывать для исключения разрушения шлифовальной головки и изгиба оправки.

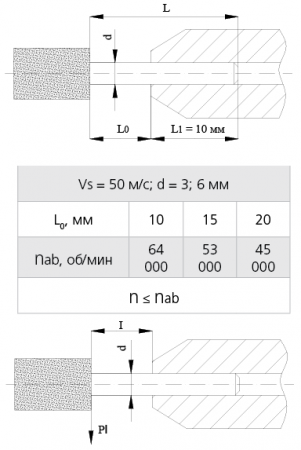

В процессе шлифования на открытую длину оправки действует сила прижима шлифовальной головки к обрабатываемой поверхности. При этом прочность оправки будет определяться её диаметром d (мм), длиной вылета l (мм) и материалом оправки, характеризующимся модулем упругости E (модуль Юнга в МПа) и предельным значением прочности на изгиб и (МПа).

Изгиб оправки на величину f (стрелу прогиба в мм) при приложении силы Pl (Н) определяется по формуле:

где J – момент инерции поперечного сечения оправки (J = πd4/64, мм4). Величина прогиба оправки непосредственно влияет на точность обработки. Для точных работ (внутреннее и координатное шлифование) она не должна превышать 25 % от поля допуска, на исполняемый размер. Максимальная приложенная сила Plmax, при которой произойдёт поломка оправки, рассчитывается по формуле:

Для предельной силы Plmax наибольшая величина прогиба fmax будет определяться:

Оправки для шлифовальных головок могут изготавливаться из конструкционных сталей, быстрорежущих закалённых сталей и твёрдых сплавов.

Оглавление

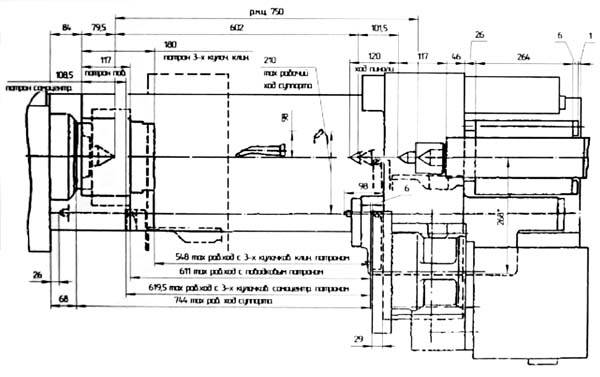

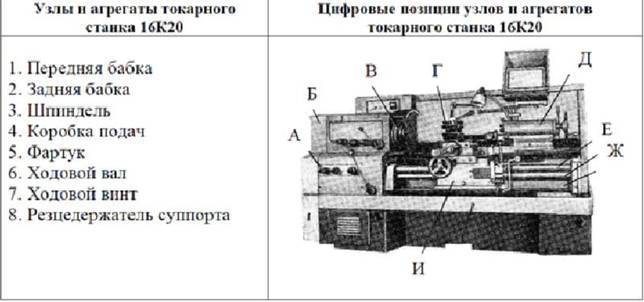

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

фото:станина токарного станка

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

Устройство чугунной станины

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

Резцы для расточных головок

Все резцы независимо от типа состоят из держателя, на который крепится режущий элемент. Держатель монтируют на штатное место рабочего оборудования. Строение режущего элемента, который называют головкой, имеет свои особенности:

- Цельные головки изготавливают из высококачественной инструментальной или быстрорежущей стали. Такой тип конструкции не предусматривает деления на держатель и режущий элемент. Встречается очень редко ввиду высокой стоимости.

- Рабочая часть представляет собой припаянную пластину из высокопрочного сплава, в состав которого входят различные добавки, улучшающие качество материала. Наиболее распространенный тип.

- Встречаются конструкции, в которых режущая пластина крепится к держателю механическим способом. Данный метод применяется для режущих частей из металлокерамических материалов.

Расточные головки различаются по способу применения:

- Для глухих отверстий.

- Для сквозных отверстий.

Существуют и универсальные расточные резцы, на которых предусмотрена установка сменных пластин различных форм, что позволяет выполнять разнообразные работы одним и тем же держателем.

Приспособления для токарного станка по металлу

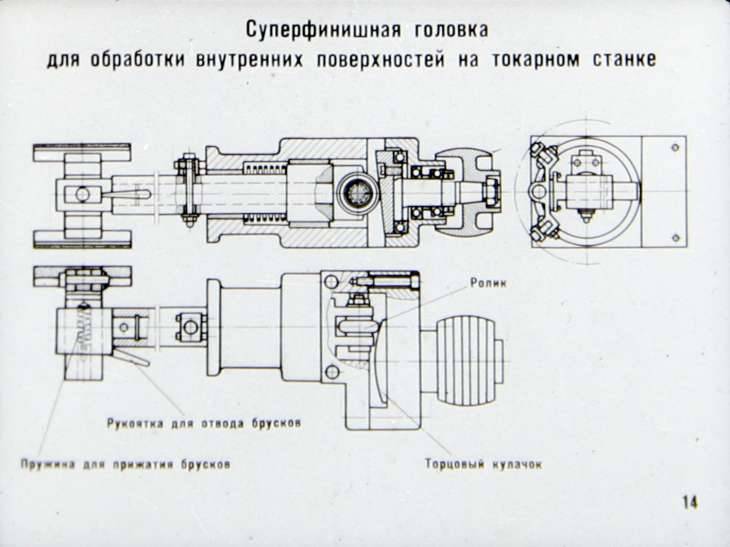

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

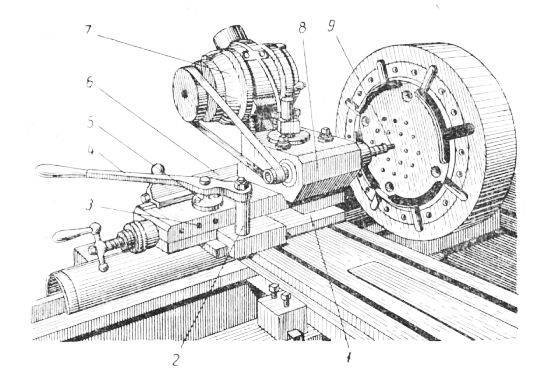

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

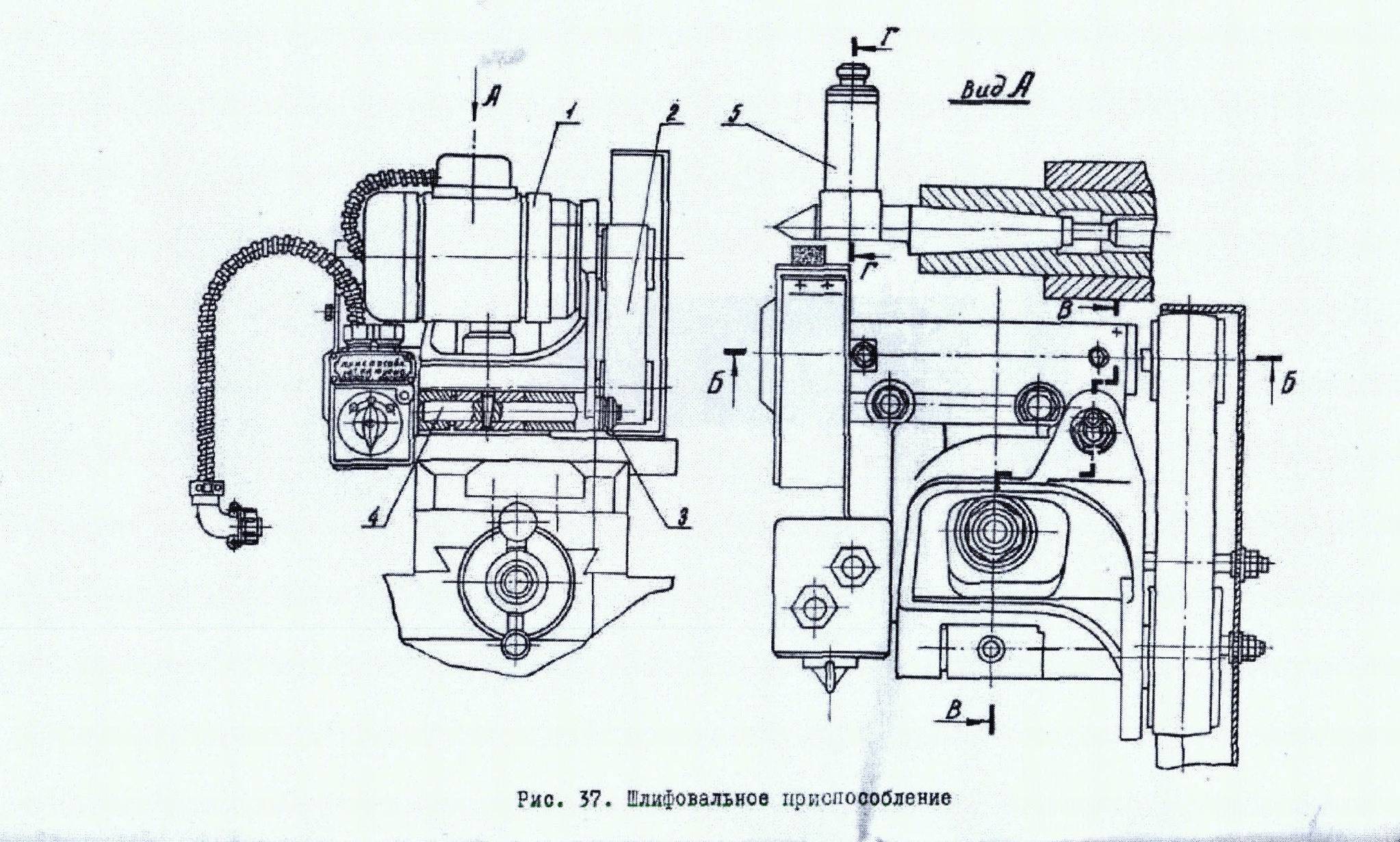

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

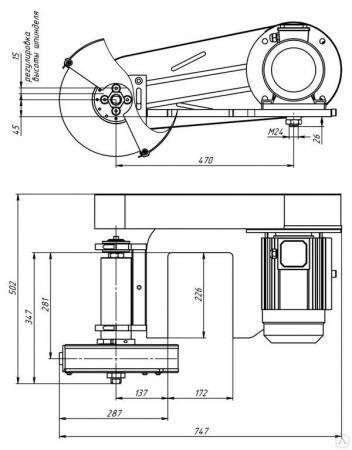

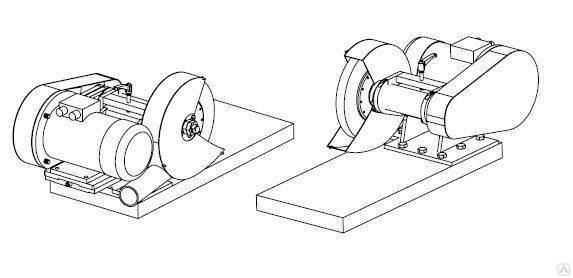

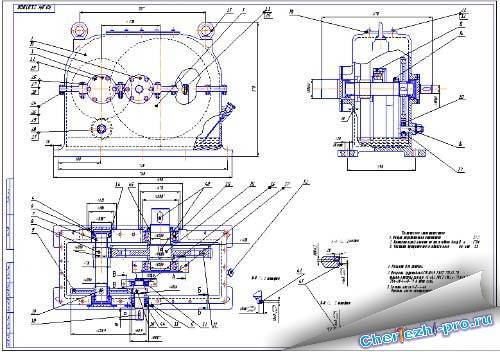

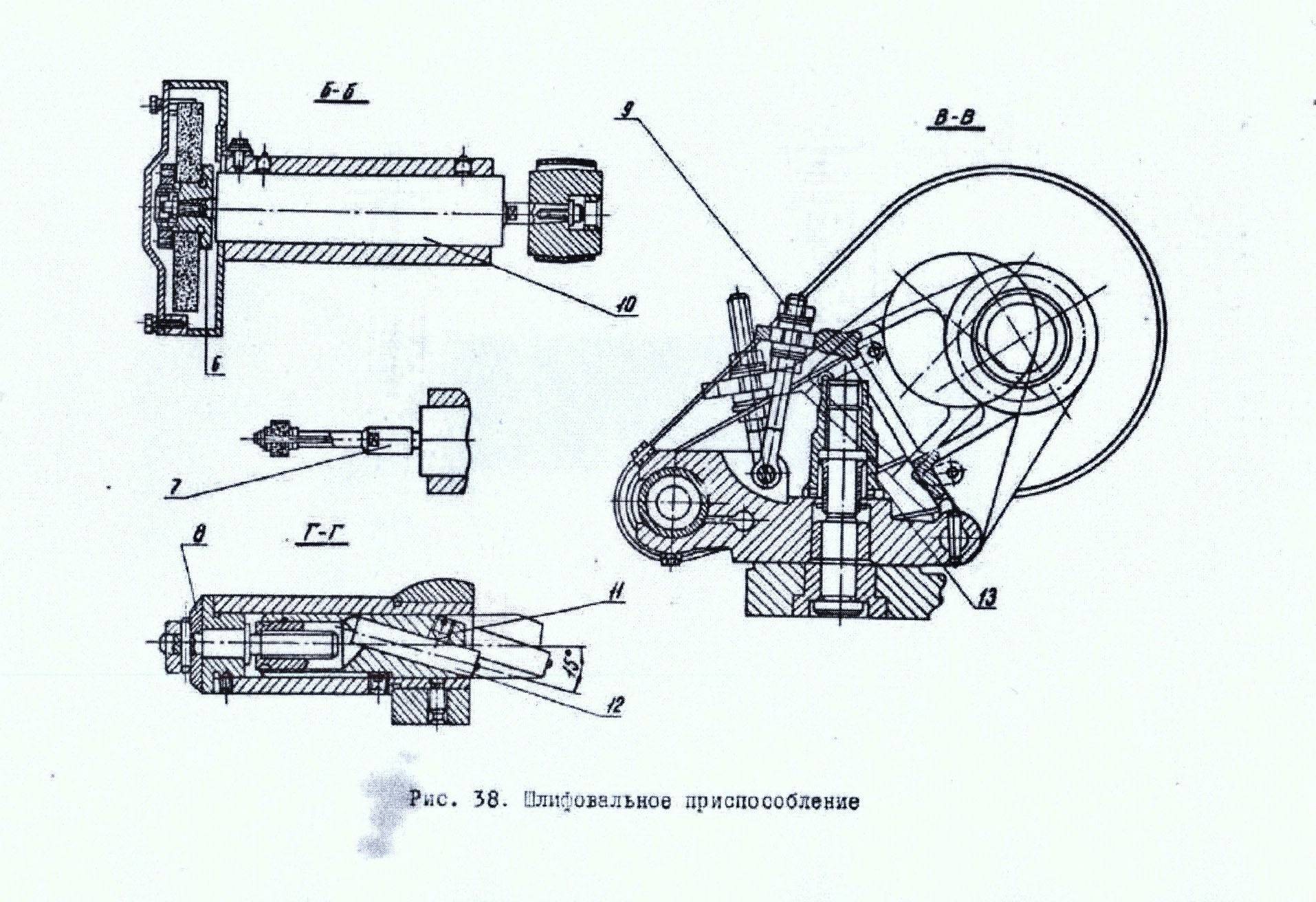

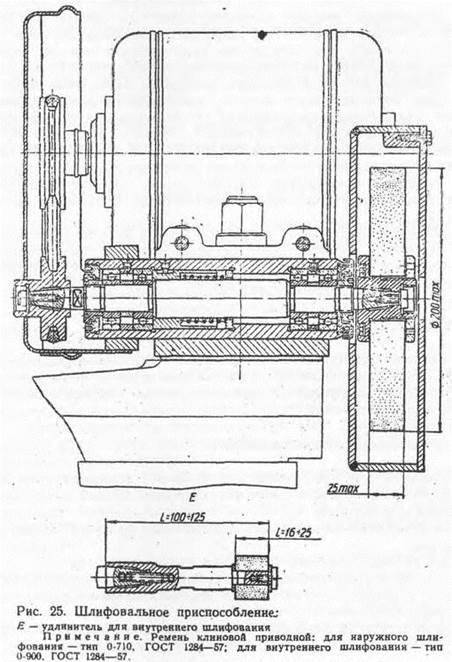

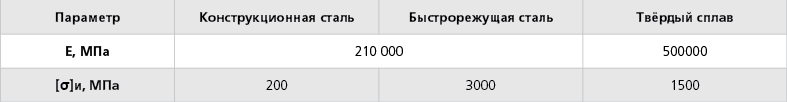

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Ремонтные работы со станиной

В процессе работы станина станка может быть изношена, что ведет к необходимости ее ремонта. Основные неисправности станины:

- Наличие трещин чугунного материала. Для восстановления небольших трещин применяют сварку электродами из биметалла. Когда трещина достигает размеров свыше 5 мм, то вместо сварки применяют соединение хомутами. Первоначально вдоль трещины по обе стороны просверливают отверстия и вставляют закладные из стали. Далее эти закладные соединяют хомутами на сварку.

- Износ направляющих станины. Чтобы восстановить эти детали станины, применяют метод шабрения. Его суть состоит в том, что проводится строгание поверхностей начисто при помощи широких резцов шаберов.

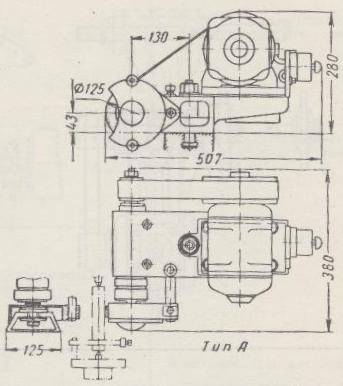

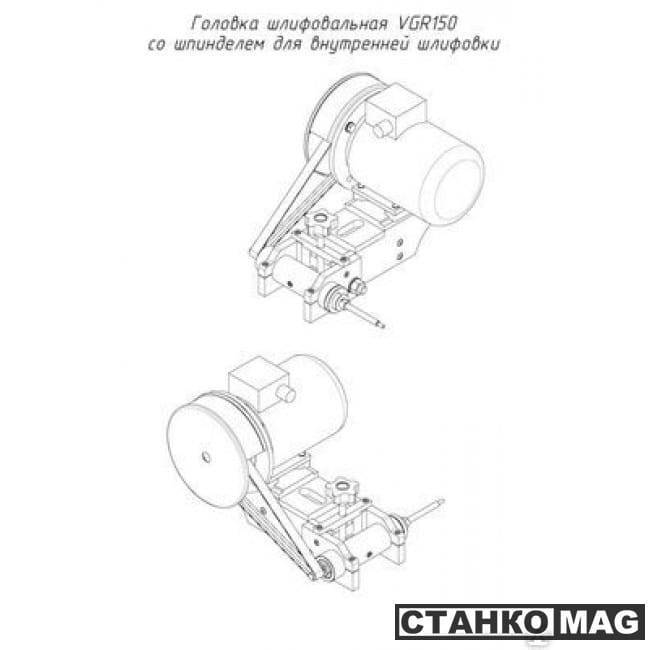

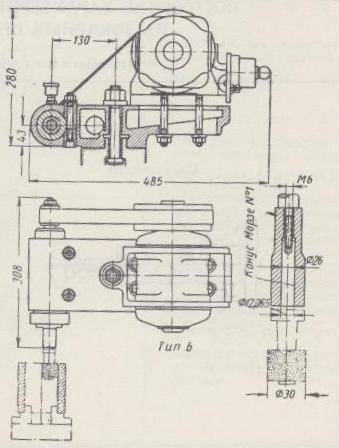

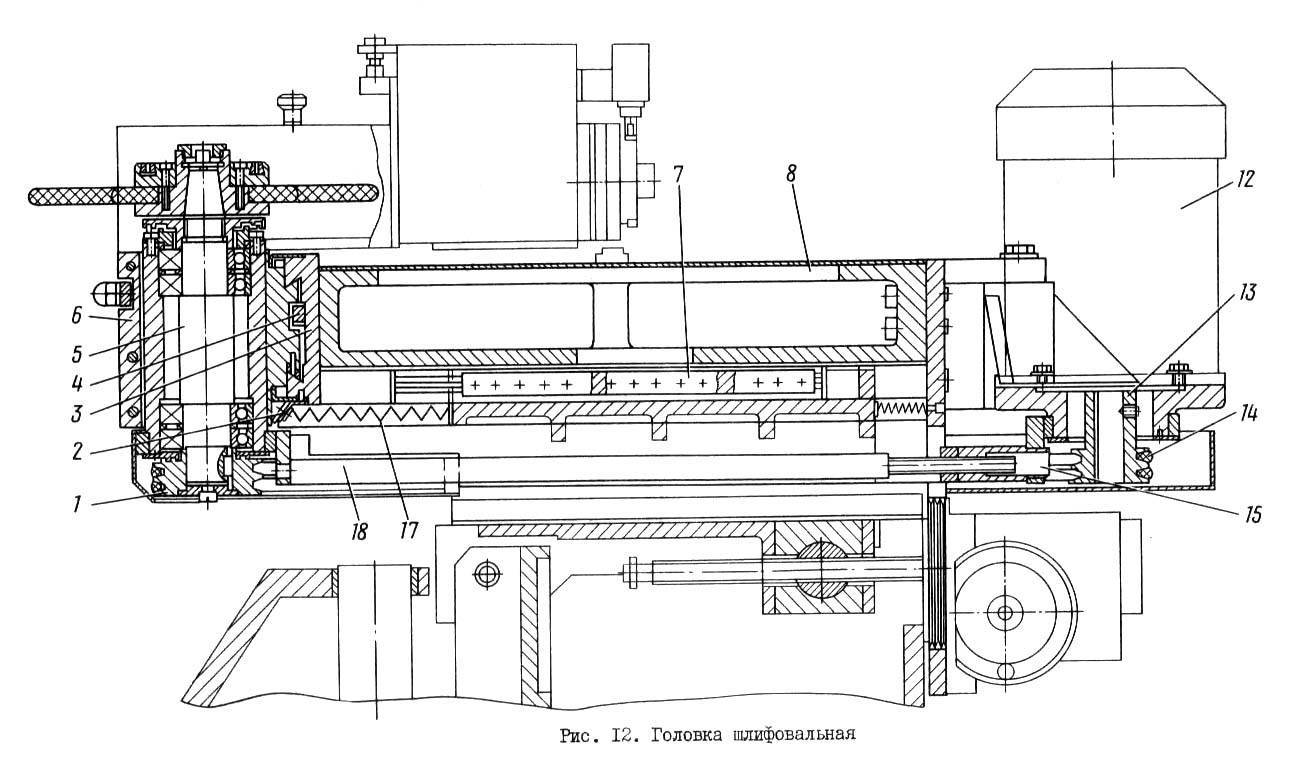

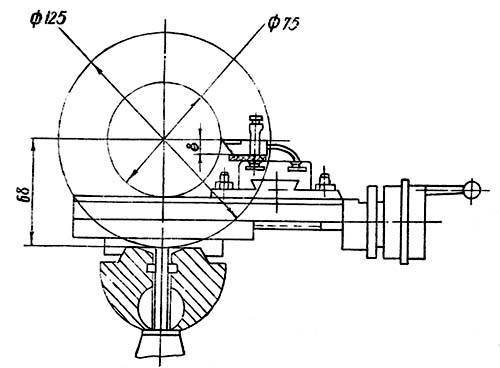

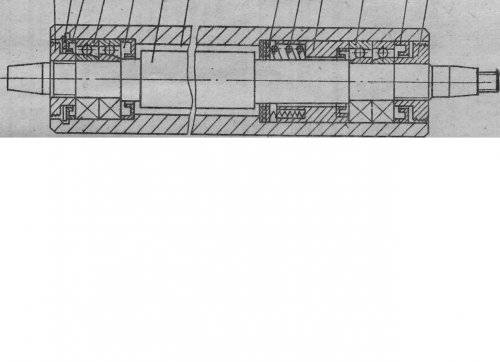

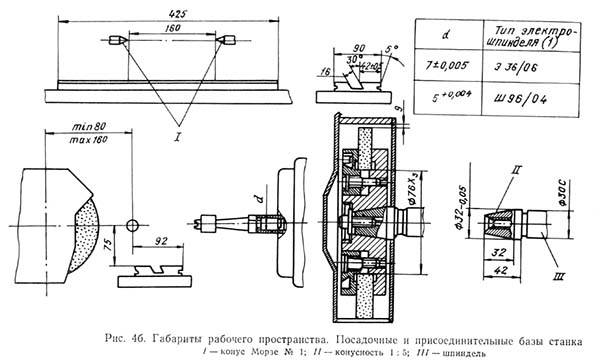

Шлифовальная головка ВГР 150

Существует несколько распространенных моделей головок для круглого шлифования, посреди которых отметим ВГР 150. Она содержит следующие характерности:

- поставляется со шпинделем для наружного шлифования с диаметром круга 125 миллиметров;

- версия ВГР 150 также может применяться для шлифования поверхностей находящихся внутри с кругом диаметром от 8 до 40 миллиметров;

- установки модели можно провести на станке токарной группы с диаметром шпильки под резцедержатель не больше 22,5 миллиметров. при этом станина ВГР 150 имеет поверхность примыкания 202 на 102 миллиметра;

- при наружном шлифовании критерий частоты оборотов шпинделя на холостом ходу составляет 5000 оборотов в минуту, для внутреннего – 16 800 оборотов в минуту на холостом ходу. во время работы критерий может значительно понижаться, что зависит от значения поперечной подачи. при сильной подаче есть вероятность проскальзывания ремня на установленных шкивах, что дает возможность исключить вероятность смещения выходного вала электрического двигателя относительно обмоток, а еще его деформации;

- приводные валы ВГР 150 установлены на прецизионных подшипниках;

- шпиндельная втулка и моторная база имеет возможность регулировки, что в большей степени увеличивает многосторонность устройства;

- с помощью ременой передачи можно проводить регулировку частоты вращения круга в зависимости от задач, в основном, есть 2 передачи;

- применять ВГР 150 можно для получения размеров с точностью в границах от 0,01 до 0,02 миллиметров. данный момент определяет то, что модель 150 и 200 могут применяться для получения поверхности высокой чистоты.

Самый большой диаметральный размер заготовки во время использования ВГР 150 исчерпывается продольным перемещением суппорта и зависит от свойств токарного станка.

Сталь и чугун с помощью рассматриваемой оснастки могут пройти процесс завершальной обработки на токарном станке. При этом можно достичь аналогичный критерий шероховатости, как и во время использования круглошлифовального оборудования. Модель 200 выделяется от рассматриваемой мощностью поставленного электрического двигателя и самыми большими диаметральными размерами устанавливаемых кругов. Таким образом можно уменьшить стоимость производства деталей за счёт увеличения многофункциональности оборудования которое применяется. При этом напомним, что оснастка подойдёт для старого и нового токарного оборудования, так как имеет универсальное использование.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Статические характеристики шлифовальных головок

При выборе зернистости для шлифовальных головок учитывается диаметр и форма головки. Чем меньше диаметр шлифовальной головки, тем меньше должно быть зерно абразива. Нами рекомендуются следующие зернистости:

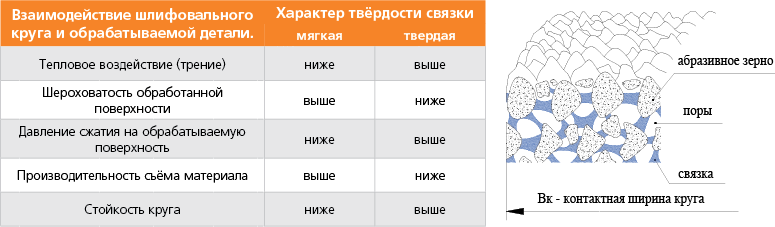

Твёрдость абразивного инструмента характеризует способность связки инструмента удерживать абразивные зёрна. Чем твёрже круг, тем выше сила связки, т. е. твёрдость соответствует силе, необходимой на отделение абразивных зёрен от связки и определяется прочностью мостиков связки и прочностью пограничного слоя зерно-связка.

При выборе твёрдости необходимо руководствоваться следующими условиями:

- для более твёрдого шлифуемого материала выбирается более мягкий круг;

- чем больше контактная поверхность между шлифовальным кругом и обрабатываемым изделием, тем более низкая твёрдость круга выбирается;

- для шлифования материалов, чувствительных к изменениям температуры, выбирается более мягкий круг;

- при шлифовании заготовок торцом круга выбирается более мягкий круг, чем для шлифования периферией круга;

- для шлифования прерывистых поверхностей выбирается более твёрдый круг

Рабочая (окружная) скорость V определяется числом оборотов n (об/мин) приводного устройства и диаметром D (мм) шлифовальной головки

Чем больше величина окружной скорости, тем более мягкой степени твёрдости должен быть инструмент. Для обработки твёрдых материалов применяются низкие рабочие скорости.

При отсутствии соответствующего приводного устройства и невозможности обеспечить требуемую окружную скорость необходимо использовать шлифовальные головки более твёрдой степени.

Особенности конструкции

Шлифовальные головки представляют собой специальную конструкцию, которая используется для значительного расширения возможностей станка токарной группы. Этот механизм условно относится к оснастке. К конструктивным особенностям можно отнести:

- наличие собственного электродвигателя, мощность которого может составлять от 1 квт и более. этот момент определяет то, что головка может стать оснасткой для различных моделей токарных станков. как правило, токарное оборудование имеет закрытую коробку скоростей и не имеет отдельного привода для подключения рассматриваемой оснастки;

- установленный электродвигатель подключается к цепи токарного станка, что определяет универсальность всей конструкции. при этом также есть трехфазная вилка для включения в отдельную цепь питания;

- головка имеет собственную станину, которая при модернизации может крепиться жестко вместо стандартного резцедержателя. этот момент определяет то, что оборудование позволяет получать качественные поверхности при высокой механизации процесса. при изготовлении станины используется сталь, что позволяет предотвратить вибрацию при работе за счет повышения жесткости конструкции;

- передача вращения проходит при помощи ременной передачи для понижения оборотов.

Конструкция довольно проста

При ее рассмотрении стоит обратить внимание на тип станины. Это связано с тем, что только определенный тип станины может подойти вместо резцедержателя к определенной модели токарного станка

Шлифовальная головка для шлифовки внутреннего диаметра заготовки

Шлифовальная головка для шлифовки наружного диаметра заготовки

Ремонтные работы со станиной

В процессе работы станина станка может быть изношена, что ведет к необходимости ее ремонта. Основные неисправности станины:

- Наличие трещин чугунного материала. Для восстановления небольших трещин применяют сварку электродами из биметалла. Когда трещина достигает размеров свыше 5 мм, то вместо сварки применяют соединение хомутами. Первоначально вдоль трещины по обе стороны просверливают отверстия и вставляют закладные из стали. Далее эти закладные соединяют хомутами на сварку.

- Износ направляющих станины. Чтобы восстановить эти детали станины, применяют метод шабрения. Его суть состоит в том, что проводится строгание поверхностей начисто при помощи широких резцов шаберов.

Возможные неисправности

При длительной эксплуатации токарного оборудования детали его механизмов теряют свои первоначальные качества, что приводит к изменению их формы, увеличению зазоров в местах сопряжений и ухудшению состояния поверхностей трения. Одна из главных причин возникновения таких неисправностей — это износ поверхностей трения отдельных деталей, который происходит в результате:

- воздействия силы трения;

- пластической деформации (смятия металла);

- усталости поверхностного слоя;

- химической коррозии.

Возможные неисправности основных элементов токарного станка:

- Корпусные детали. Трещины, сколы, износы отверстий, повреждение резьб, отклонение от прямолинейности плоскостей.

- Валы. Износ шеек, шпоночных пазов, центровых отверстий.

- Фланцы. Трещины и сколы в крепежных отверстиях. Износ поверхностей сопряжения.

- Шестерни и валы-шестерни. Износ зуба и радиальное биение зубчатого венца.

- Шпиндель. Износ шеек, переднего внутреннего конуса и шлицевого соединения.

- Ходовой винт. Износ резьбы и шеек.

- Валик ходовой. Износ шпоночного паза и шеек.

Устройство станка 16К20

На основании осмотра и контрольных замеров этих компонентов 16К20 определяется необходимость ремонта и проводится подготовка к ремонтно-восстановительным работам. Осмотр станка на предмет ремонта начинается со шкива, который на токарном станке 16К20 передает движение от главного двигателя к шпинделю. Перечень основных проблем, возникающих вследствие нарушений правил эксплуатации оборудования, приводится в разделе 16 «Руководства по эксплуатации. Здесь же указаны возможные причины и методы их устранения.

Шлифование валов врезанием

Шлифование врезанием существенно отличается от других методов. В этом случае в работе применяется шлифкруг, высота которого равняется длине шлифования или больше ее, поэтому нет нужды осуществлять подачу на глубину.

Наиболее производительным и качественным способом обработки считают врезное шлифование при работе с жесткими заготовками. Это касается тех ситуаций, когда ширина шлифкруга может перекрывать ширину детали. Так, шлифовальный диск перемещается с постоянной поперечной подачей (м/об. заг), пока не будет достигнут нужный размер заготовки.

Данный способ действенен при обработке кольцевых канавок, фасонных поверхностей. Тогда шлифкруг заправляют в соответствии с формой поверхности или канавки.

Типы шлифовальных головок

Головки шлифовальные абразивные могут быть разделены на несколько категорий по форме. Соответственно ГОСТ 2447-82 есть такие головки:

- Рабочая часть абразивной оснастки имеет цилиндрическую форму с плоским торцом. Цилиндр может быть разных размеров и длины.

- Форма выполнена в виде укороченного цилиндра со ступицей. Торцевая часть такого абразива имеет также плоскую поверхность.

- Шлифовальный инструмент угловой, угол которого раскрывается в направлении металлического шпинделя. Торцевая часть здесь плоская, тело имеет небольшую относительно диаметра толщину.

- Угловой шлифовальный инструмент, где угол идет на раскрытие в направлении от металлического шпинделя. Абразив имеет сходные пропорции с описанным на позицию выше.

- Инструмент шлифовальный конической формы с острой вершиной. Здесь присутствует цилиндрическое основание, которое затем переходит в конус на торце.

- Головки для шлифовальных работ с формой сводчатого типа. Их основание в профиле напоминает округлую пику.

- Инструмент с основанием в форме шара.

- Оснастка для шлифовки, которая имеет цилиндрическое основание, переходящее в шар.

- Элемент абразивный в форме конуса, вершина у которого имеет закругленный вид.

Категория головок шлифовальных по материалу, из которого они изготовлены:

- Карбид.

- Электрокорунд.

- Корунд.

- Смеси представленных материалов с добавками и без них.

Абразивные элементы различаются еще по твердости и зернистости.

Описание токарного станка

Токарный станок по дереву обладает одной ограничительной функцией: он способен лишь вращать заготовку из дерева. Столяр же способен из обычного куска дерева потихоньку вытачивать законченный предмет, к примеру:

В отличие от иных машин для обрабатывания дерева, использующихся только на тех или иных промежуточных этапах, токарный станок подходит для любых операций: от предварительной обработки до полировки. Необходимый инструмент — это желобчатые (в виде буквы «V» или цилиндрические) и плоские скребки, резцы, стамески всевозможных форм и размеров. Станок вертит заготовку, а рука мастера осуществляет контроль над движением резца. Исходя из того, какой предмет необходимо сделать, выделяют два варианта крепления заготовки.

В первом случае деревянная деталь крепится в горизонтальном положении между средоточиями передней и задней стенок. Второй метод учитывает то, что токарь по дереву крепит установку заготовки только лишь в передней «бабке» при помощи планшайбы или патрона. Если вы новенький в работе на данном станке, будет разумно приступать к работе через первый способ.

Токарный станок с электронной регулировкой (комплектация):

Вариант комплектации:

- желобчатая стамеска,

- резец-майсель (2 мм),

- полукруглый резец,

- отрезной резец,

- скошенная стамеска (косяк),

- полукруглая стамеска — для отделки фасонной поверхности,

- желобчатая стамеска (рейер) — для черновой обработки.

Принцип работы

Все устройство станка укреплено на станине, которая сделана из алюминиевых, чугунных либо профильных балок или двух стальных брусьев. С одной стороны станины токарь по дереву размещает переднюю бабку, а внутри нее расположен электродвигатель (0,5−1,5 лошадиных силы). Он вращает шпиндель, имеющий конус Морзе, по необходимости вставляется поводковый центр (с одним острием и 2-мя, 3-мя или 4-мя ножами), планшайба или патрон. С противоположной стороны станка располагается задняя бабка, а ее центр поджимает заготовку, закрепляя ее в горизонтальном положении.

Подручник, поворачивающийся в любую сторону

, располагается как можно ближе к болванке, направляет резец и поддерживает его.

На станках с ручной регулировкой частота (скорость) движения способна переключаться за счет рычага коробки передач, скорость которой от 450 до 2000 оборотов в минуту. В ней расположены шкивы с подшипниками.

В намного более сложных модификациях станков вместо коробки передач стоит электронный вариатор, дающий возможность мягко регулировать быстроту хода.

Шлифовальные головки для токарного станка. ВГР-150-ВШ (внутренняя шлифовка)

Для расширения возможностей токарного станка выпускается специальная механизированная оснастка — шлифовальная головка ВГР-150. Она состоит из электродвигателя мощностью 1.1 кВт, подключаемого в электросеть токарного станка, станины, устанавливаемой на универсальном токарном станке вместо штатного резцедержателя, и скоростного шпинделя.

В этой комплектации головка ВГР-150 имеет один шпиндель для внутренней шлифовки. Внутренняя шлифовка производится абразивными шлифовальными насадками диаметром от 8 до 40 мм. Внутришлифовальные насадки — шарошки наклеиваются на входящую в комплект шпинделя оправку.

Закаленная оправка ввинчивается в шпиндель для внутренней шлифовки и точно позиционируется в его гнезде.

Минимальное расстояние от оси резцедержателя, до оси шпинделя шлифовальной бабки составляет 105 мм. Длинна паза 40 мм. Соответственно получаем диапазон поперечной фиксации шлифовального приспособления ВГР-150 в 40 мм

Частота вращения шпинделя для внутреннего шлифования на холостых оборотах при 50Гц — 16 800 об/мин

В дальнейшем, при желании заказчика, можно приобрести второй шпиндель для наружной шлифовки, в дополнение к внутренней шлифовке можно будет делать и наружную.

Шлифовальная головка для токарного станка выпускается нашим предприятием уже более 5 лет. За это время конструкция этого приспособления неоднократно усовершенствовалась, отвечает строгим требованиям машиностроительных норм и эргономики.

- Установка на станок: Шлифовальная головка ВГР-150 устанавливается на токарные станки с диаметром шпильки резцедержателя не более 22,5мм. Поверхность прилегания к основанию 202мм х 102 мм

- Технические характеристики:

- · Мощность двигателя: 1100 Вт

- · Напряжение питания: 380 В

- · Масса без оснастки: 30,5 кг

- Габариты: 350 х 500 х 330 мм (со шпинделем для внутренней шлифовки)

«ТехноСпецРесурс» уже много лет сотрудничает с ведущими производителями металообрабатывающего оборудования , наши специалисты помогут подобрать станок для любых целей и задач. Все станки имеют сертификаты соответствия и гарантии производителя.

Токарные станки по металлу – один из самых распространенных видов металлообрабатывающего оборудования, предназначенный для обработки вращающейся заготовки точением.

На таких устройствах точат детали режущим инструментом, придавая им коническую, цилиндрическую, или фасонную форму. Заготовки вращаются от шпинделя, а резец передвигается от подающего механизма с салазками суппорта.

Выполняемые операции: точение, сверление, зенкерование, нарезание резьбы и др.

Модернизированное оборудование для токарных работ по металлу

Дооснащение станков дополнительными устройствами расширяет сферу возможностей такими видами обработки металла, как шлифование и фрезерование. Устройства подразделяются по виду расположения шпинделя на горизонтальные и вертикальные. На последнем типе оборудования удобно обрабатывать тяжелые заготовки с большим сечением, но относительно малой длины.

Токарно-винторезный станок – наиболее универсальный из этой группы промышленного оборудования для обработки металла. На таких устройствах точат конусы и нарезают резьбу, выполняют самые разнообразные виды токарных работ.

Современный токарный автомат для выполнения разнообразных операций по металлу

Токарно-фрезерное оборудование совмещает в себе функции токарного и фрезерного станков. Устройства предназначены для обработки заготовок с получением деталей сложной формы, например, коленвал для автомобиля.

Для такой операции как шлифование металла применяются специальные головки, которые устанавливаются на токарный станок, если производителем не предусмотрена такая функция.

Применение

- Работа с режущим инструментом – для заточки резцов часто применяют специализированные головки универсального типа. В состав входит электрокорунд и связка на керамике.

- Для общих операций со сталью и чугуном подходят головки с твердостью M.

- Чтобы ликвидировать заусенцы на стальных изделиях либо проводить работу с кромками, подходит абразивный инструмент с твердостью O.

- Абразивными элементами можно проводить обработку сплавов из кобальта и никеля, а также титановых поверхностей. Для этого подходит твердость J.

- Шлифголовки с показателем твердости L разработаны для цветных металлов и высококачественных сталей. С показателем N – для нержавейки.