Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных — 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

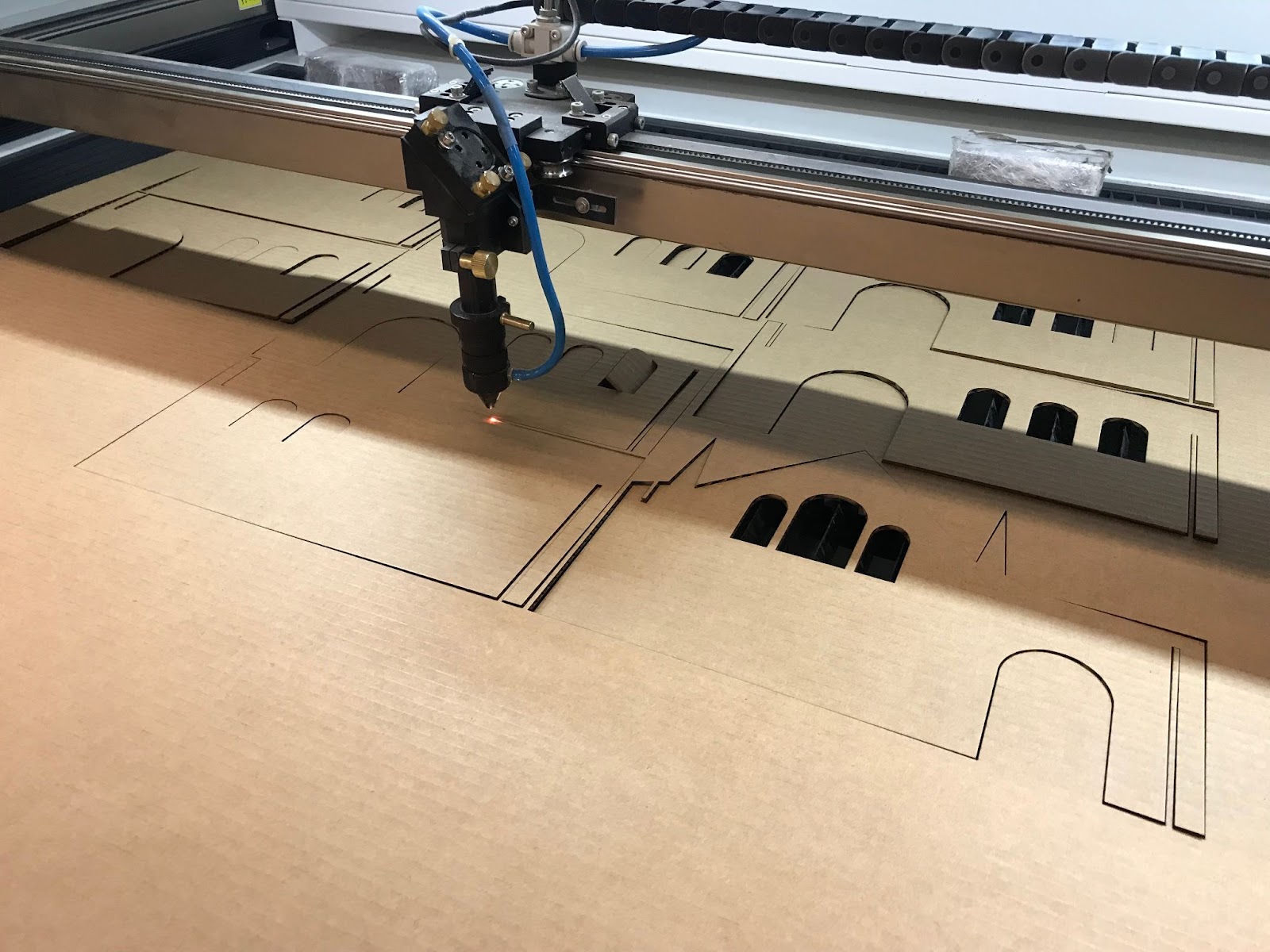

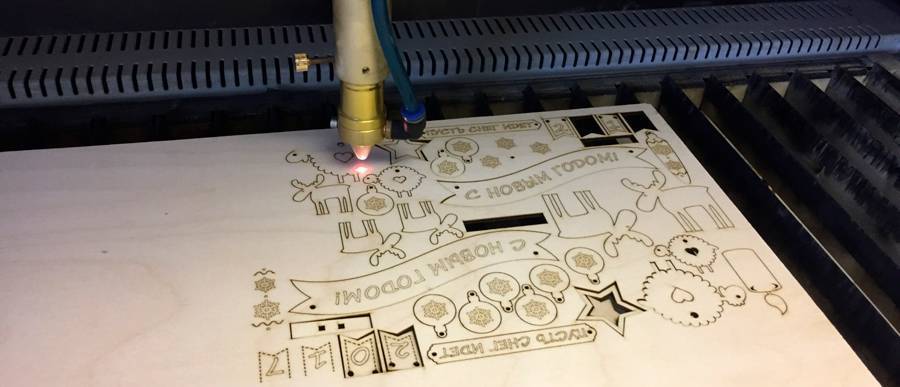

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Резка картона лазером: выгоды и преимущества

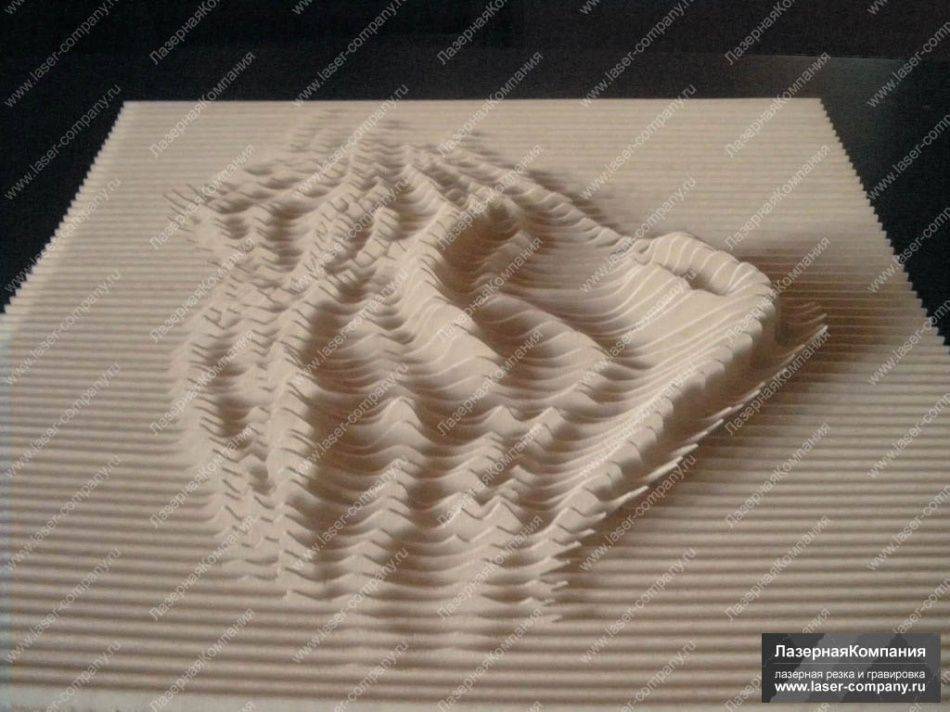

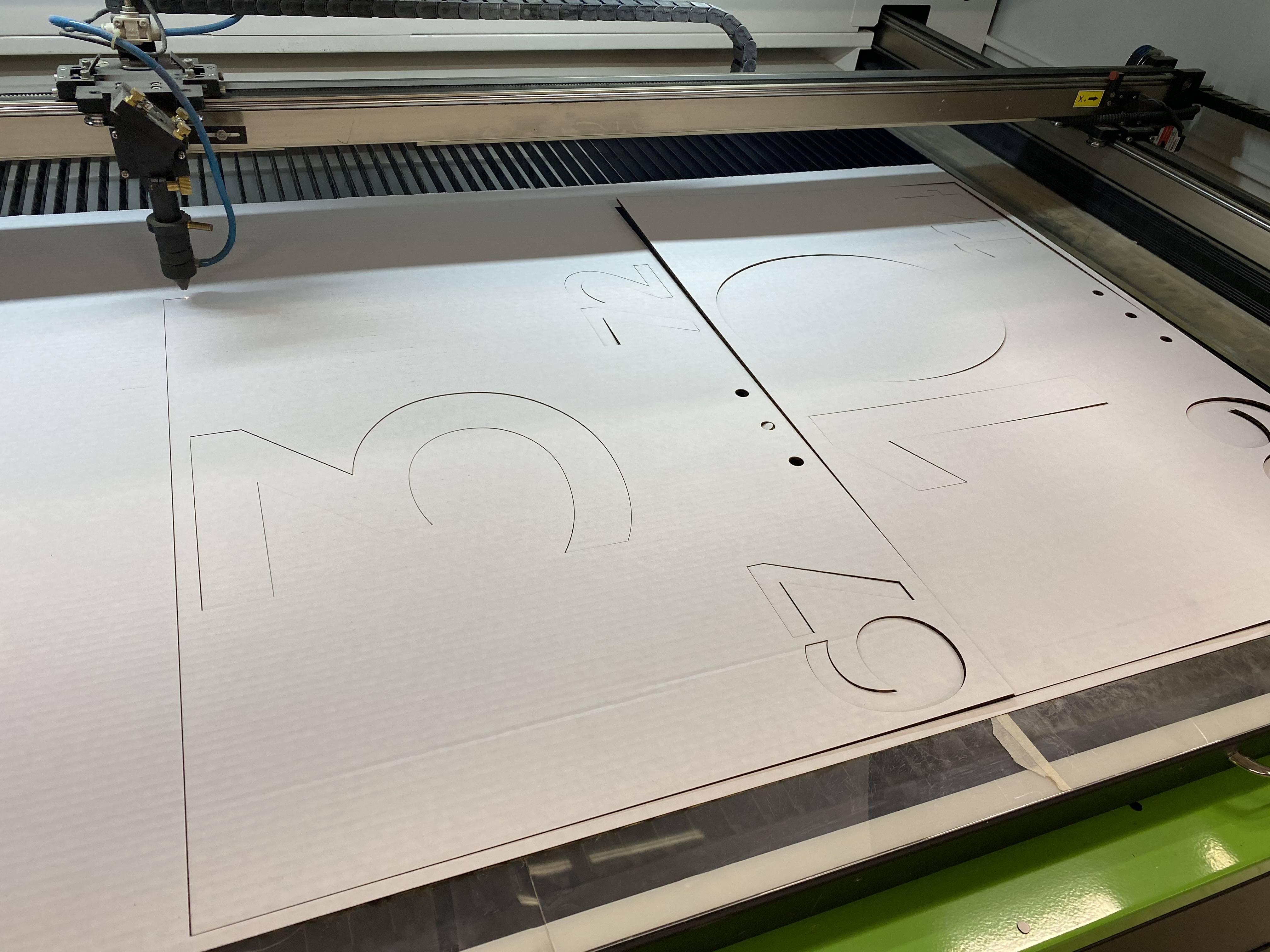

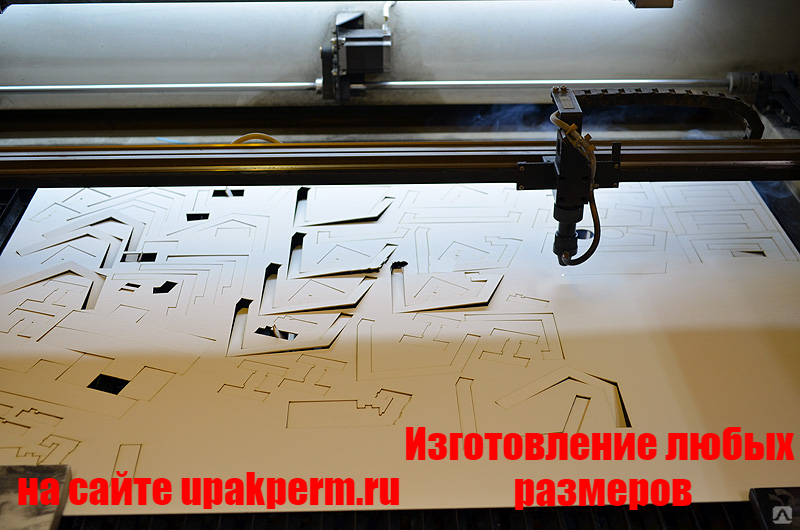

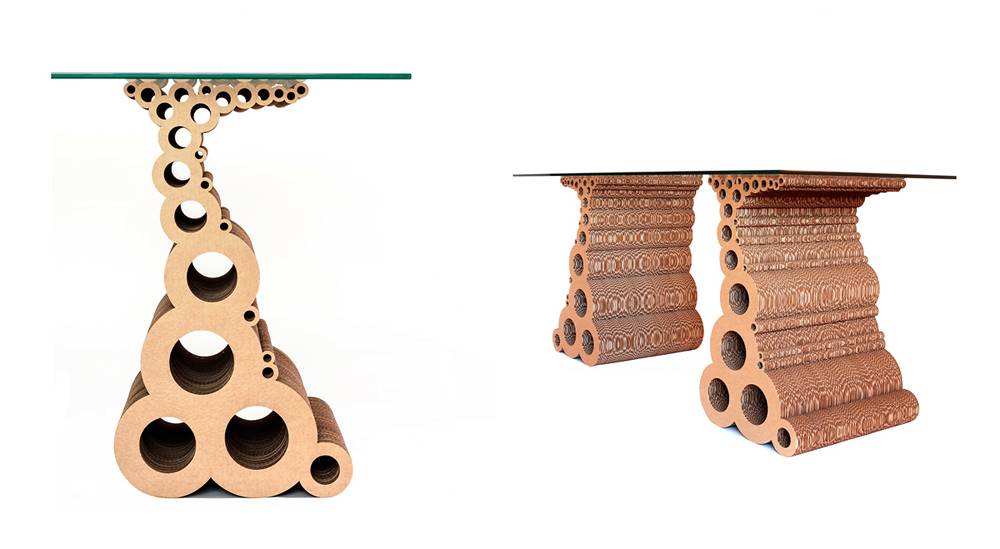

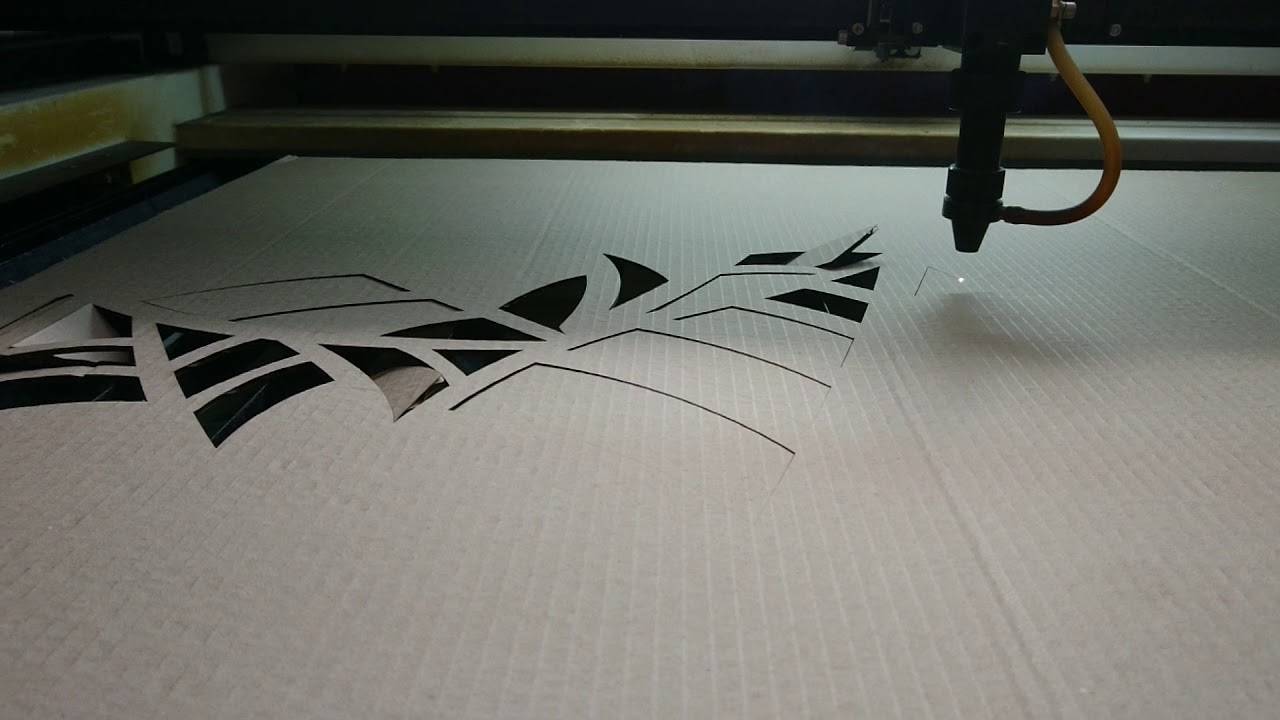

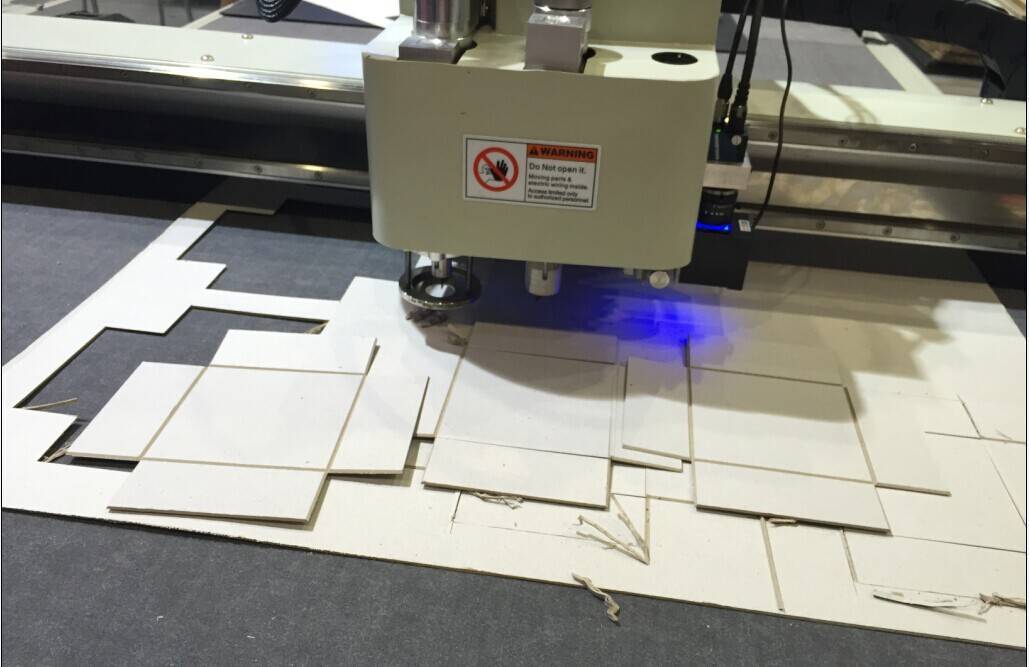

Все вышеперечисленные типы изделий по факту являются листовыми заготовками довольно крупного размера. Для того, чтобы получить конкретное изделие или его фрагменты , оператору станка предстоит выполнить раскрой по заданному эскизу. В случае коробки он прост – развертка из нескольких прямоугольников. Но если речь идет о сложной дизайнерской задумке – например, фигурном макете рекламного плаката или его элементе, задача существенно усложняется.

Возникает необходимость фигурной резки, нередко в несколько слоев при сложной конфигурации конечного изделия (криволинейная поверхность, мелкие детали). Отрезные механические станки далеко не всегда способны решить потребности заказчика. Да и использовать их для производства единичной и мелкосерийной продукции далеко не всегда рентабельно.

Казалось бы, это можно выполнить на современных фрезерно-гравировальных станках с ЧПУ. Программное обеспечение и умная автоматика с широким арсеналом фрез позволяет реализовать самые сложные траектории реза. Но и тут есть определенные проблемы. Например, сложности фиксации гнущегося под минимальным воздействием листа картона на рабочем столе. Второй момент – вероятность «разлохмачивания» краев изделия в процессе реза. Это может стать причиной списания готовой выкройки в брак. Чтобы этого не происходило, необходимо очень тщательно подбирать параметры режима обработки под каждый новый тип картона.

Универсальное лазерное оборудование в этом плане обладает намного более внушительными производственными возможностями:

- За счет незначительной толщины лазерного луча такие станки способны выполнить любые задумки заказчика или дизайнера невзирая на сложность конфигурации готового изделия. Скругления или острые углы, повороты траектории реза любой плотности и резкости – все под силу реализовать умной автоматике с ЧПУ;

- Высокая точность изделий.

- При бесконтактной обработке, которой является лазерный раскрой, лист картона не нуждается в фиксации;

- Картонный лист в месте раскроя не «лохматится». Это положительным образом сказывается на качестве изделия;

- Высокая экономичность и низкая трудоемкость. По этому показателю лазерный резак с ЧПУ намного превосходит любое механическое оборудование;

- Возможность быстрой перенастройки на выпуск другой продукции. Задавая соответствующие программы работы, оператор легко решает различные задачи. При этом не возникает необходимости смены инструмента, как это имеет место быть при механической обработки листов.

Очевидно, что единственной по сути сложностью, которой может сопровождаться лазерная резка картона на станках с ЧПУ, является возможность обугливания краев изделия по линии реза.

Как этого избежать либо минимизировать?

Мы предлагаем

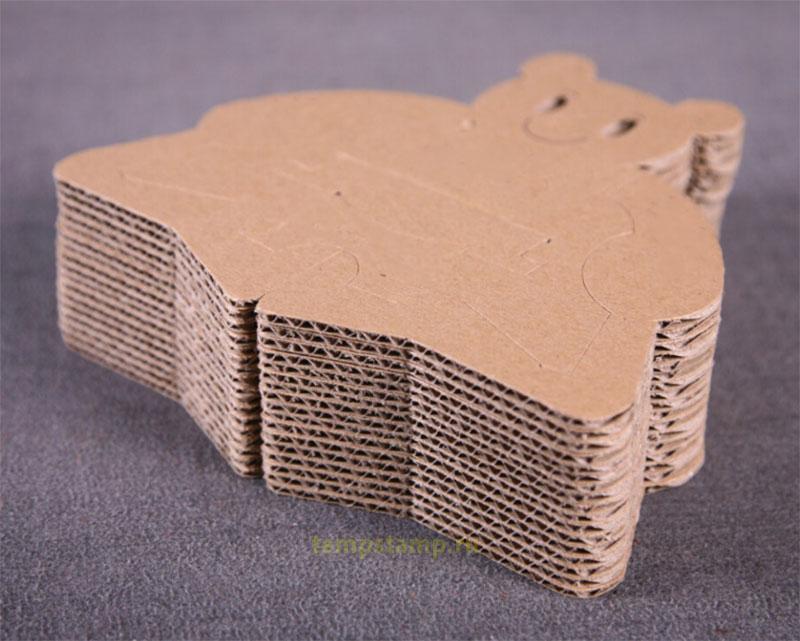

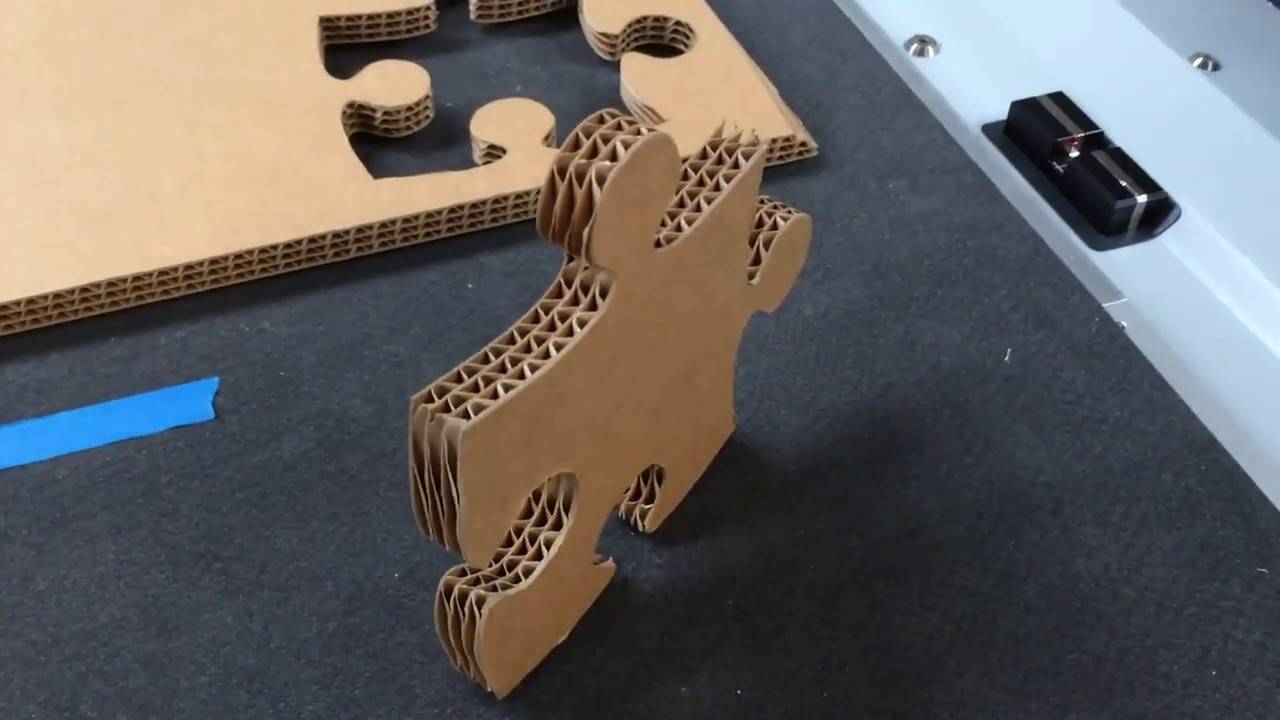

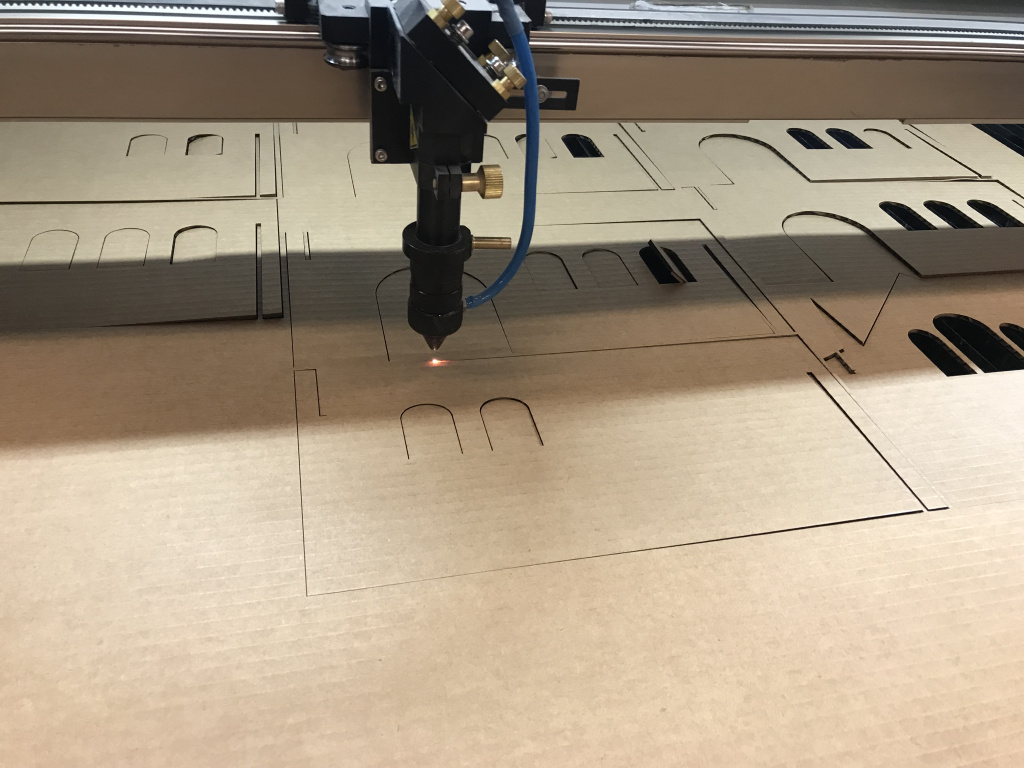

Резку гофрокартона. Сам процесс представляет собой вырезание на материале рисунка по контуру, используя лазерный луч. С помощью этой технологии можно раскроить материал за пару минут, при этом будет минимальное количество отходов и высокая точность.

Гофрокартон – одновременно прочный и мягкий упаковочный материал, необходимый практически во всех сегментах бизнеса. В различных типах гофролиста от двух до семи чередующихся слоев плоского и гофрированного картона, который применяют как для перекладки хрупких изделий, так и при изготовлении крупногабаритной тары массивной продукции.

Основные направления, помимо тарного производства, где необходима лазерная резка гофрокартона:

- элементы выставочных стендов и рекламные стойки;

- ростовые фигуры;

- театральные декорации;

- дизайнерская и штучная упаковка косметики, дорогих вин, конфет, ювелирных изделий.

В большинстве таких случаев задействуют материал с внешним слоем белого цвета и технологию фигурной резки.

Технология лазерной резки гофрокартона в полной мере соответствует этим ожиданиям и обладает рядом преимуществ перед традиционными способами:

- высокая точность (до 1 микрона), необходимая при изготовлении малоформатных коробочек с «замком»;

- использование при работе с гофрокартоном цифровых чертежей вместо шаблонов;

- качественный контур любой сложности в дизайнерской упаковке;

- раскрой заготовок максимальным размером 1180 х 880 с минимумов отходов;

- возможность изготовление миниатюрных единичных коробок при бесконтактной обработке лазером;

- функции пунктирной перфорации линий сгиба и резки сквозных отверстий в многослойном материале.

Заказ услуги под ключ компания «Вираж» укомплектовывает скидкой в размере 15% от прайса.

Несколько слов о строении гипсокартона

Для начала пару минут внимания необходимо уделить строению гипсокартона, так как этот момент сразу внесет ясность в процесс его резки. А «устройство» ГКЛ – весьма незамысловатое.

Структурное строение листа этого материала представляет собой трехслойный «сэндвич». Внешние слои изготавливаются из плотного картона, а сердцевина из прессованной гипсовой смеси. Боковые длинные стороны гипсокартона обычно имеют кромку со скругленными или сходящимися на трапецию углами и также защищены картоном. С торцевых сторон кромка не предусматривается.

Производится картон в нескольких видах — это обычный (ГКЛ) материал серого цвета, влагостойкий (ГКЛВ) имеет зеленые оттенки лицевой стороны, огнестойкий (ГКЛО) — розового или светло-фиолетового цвета, и влагоогнестойкий (ГКЛВО) — темно-зеленого оттенка. Кроме того, сегодня в продаже появился инновационный гипсокартон, предназначенный для звукоизоляции стен. Он изготавливается в синем цвете.

Чаще всего встречаются стандартные размеры листов 2500×1200 мм, то есть имеющие площадь 3 м². Выпускаются и иные варианты, но они встречаются реже: 2000×1200 мм (2,4 м²) и 3000×1200 мм (3,6 м²). Толщина листов может составлять 12,5 мм (для стен), а также 9,5 мм и 6 мм, которые обычно используют для создания потолочных конструкций.

В таблице ниже представлены основные стандартные размеры гипсокартона с указанием примерной массы листов. Это для того, чтобы можно было оценить — листы весьма громоздкие и довольно тяжеловесные

То есть работать с ними следует аккуратно: нагрузку на излом при неосторожном обращении они могут не выдержать – переломиться

| ГКЛ | 2000 × 1200 × 6 | 2,4 | 12 |

| 2000 × 1200 × 9,5 | 2,4 | 18 | |

| 2000 × 1200 × 12,5 | 2,4 | 23 | |

| 2500 × 1200 × 6 | 3,0 | 15 | |

| 2500 × 1200 × 9,5 | 3,0 | 23 | |

| 2500 × 1200 × 12,5 | 3,0 | 29 | |

| 3000 × 1200 × 6 | 3,6 | 18 | |

| 3000 × 1200 × 9,5 | 3,6 | 27 | |

| 3000 × 1200 × 12,5 | 3,6 | 35 | |

| ГКЛВ | 2000 × 1200 × 12,5 | 2,4 | 24 |

| 2500 × 1200 × 12,5 | 3,0 | 30 | |

| 3000 × 1200 × 12,5 | 3,6 | 35 | |

| ГКЛО | 2000 × 1200 × 12,5 | 2,4 | 26 |

| 2500 × 1200 × 12,5 | 3,0 | 31 | |

| 3000 × 1200 × 12,5 | 3,6 | 37 | |

| ГКЛВО | 2000 × 1200 × 12,5 | 2,4 | 27 |

| 2500 × 1200 × 12,5 | 3,0 | 32 | |

| 3000 × 1200 × 12,5 | 3,6 | 38 |

Однако, какой бы гипсокартон ни использовался для строительных или отделочных работ, режется он одинаково.

Резка окружностей и квадратов в ГКЛ

Вырезать круглые отверстия удобнее всего с использованием дрели и коронок соответствующего диаметра. Сперва нужно наметить центр отверстия, куда будет установлено сверло коронки.

Набор коронок разных диаметров для дрели

Поскольку гипсокартон является хрупким материалом, для его сверления желательно установить средние обороты. При работе на дрель нужно нажимать плавно, чтобы не выломать кусок листа.

Вырезание окружности в гипсокартонном листе коронкой

При отсутствии коронок это можно выполнить ручной пилой или электролобзиком (если нужна большая окружность). Только в этом случае в листе нужно предварительно просверлить дрелью отверстие большого диаметра, в которое войдет полотно пилы или лобзика.

Вырезание окружности в ГКЛ ножовкой

Таким же образом (с предварительным сверлением дрелью) с помощью пилы или лобзика вырезаются и квадратные отверстия в листах.

Подготовка квадратного отверстия в ГКЛ электролобзиком

Вырезание квадрата в гипсокартонном листе ручной пилой

Детальнее этот процесс рассмотрен в следующем

Стандартный раскрой

Изначально нужно отмерить и наметить размер вырезаемой заготовки на листе. Затем к косильной лески реза прикладывается линейка или правило, вплотную к которому приставляется нож и с незначительным нажимом лезвие ведется по всей длине направляющей.

Разметка гипсокартонного листа

Если раскрой выполнялся на столе или другом основании, лист нужно сдвинуть на край, взяться рукой за вырезаемую заготовку и резким движением согнуть ее вниз – гипсовый сердечник отломается точно по косильной лески реза.

Полезные рекомендации

При обустройстве своей домашней мастерской станком для лазерной резки фанеры предусмотрите хороший компрессор для стабильного обдува (не менее 1,5-2 атмосфер). Наличие мощного компрессора позволяет получить более чистый торец при резе. А вот для гравировальных работ требуется наоборот, меньший уровень давления воздуха.

Мнение эксперта Торсунов Павел Максимович

Компрессор особенно необходим при работе с материалом толщиной слоя от 3-4 мм.

Учитывайте мощность лазерной трубки. Чем выше эти показатели, тем толще листы можно разрезать. В среднем на каждые 10 кВт заявленной мощности лазера прорезаются 1 мм фанерного листа. Например, при силе трубки в 50 Вт можно резать листы толщиной в 5 мм. Но учитывайте, что для более продолжительного срока работы трубки, рекомендовано использовать не более 80% мощности. Что означает, что при работе станка с мощностью лазера в 50 кВт можно прорезать до 4 мм толщины материала.

Чтобы избежать обугливания краев, предусматривайте соотношение мощности и скорости на оптимальном уровне.

Учитывайте, что на пласте фанеры встречаются сучки и эти участки не смогут прорезаться полностью при выставленных штатных параметрах.

Учитывайте, что на пласте фанеры встречаются сучки и эти участки не смогут прорезаться полностью при выставленных штатных параметрах.

Большое внимание уделяется и качеству самого обрабатываемого материала:

- чем выше будет качество фанерных листов, тем чище получится итоговая работа, а процесс резки легче и комфортнее;

- при проведении гравировальных работ дополнительно прижимайте листы магнитами (для этих целей лучше использовать металлический стол);

- чтобы снизить нагрузку на устройство, если это допустимо, то крупные листы лучше заранее разрезать на более мелкие заготовки.

Современные станки для лазерной резки фанеры просты и удобны при эксплуатации. Они обеспечивают точную и оперативную работу с минимальным количеством получаемого отхода и быстро окупаются. Все модели имеют доступную для изучения и понимания инструкцию. А знание основных нюансов выбора устройства позволит сделать это безошибочно.

Рейтинг ТОП-6 и обзор лучших моделей стационарных лобзиков: как выбрать оптимальный, преимущества и недостатки, их классификация, советы по правильному подбору пилки Как выбрать лучший Фуговально-рейсмусовый станок: что это такое, конструкция, классификация, разновидности, обзор 7 популярных моделей, их плюсы и минусы Как выбрать поворотное стусло с ножовкой: на что обратить внимание перед покупкой, важные характеристики, обзор 5 лучших комплектов, их преимущества и недостатки, особенности конструкции и правила использования Как выбрать лучший аккумуляторный лобзик: особенности устройства инструмента с АКБ, какие характеристики важны, обзор 7 популярных моделей, их плюсы и минусы

5.6 Вт лазер с короткофокусной линзой

5.6 Вт лазер уже существенно лучше подходит для резки, но здесь мы предлагаем установить короткофокусную линзу G-2.

Из школьного курса помним, что мощность лазера падает пропорционально квадрату расстояния. Чем хороша и удобна короткофокусная линза G-2, так это тем, что её можно поставить вместо обычной и не нужно делать никаких изменений. Короткофокусная линза G-2 имеет фокусное расстояние примерно 4 мм, фактически это почти вплотную к предмету.

5.6 Вт режет прекрасно фанеру толщиной 2, 3, 4, 5 мм.

Параметры лазерной резки 5.6 Вт лазером Endurance:

- Фанера 2 мм — скорость 300, 2–3 прохода;

- Фанера 3 мм — скорость 250, 3–4 прохода;

- Фанера 4 мм — скорость 200, 8 проходов;

- Фанера 5 мм — скорость 100, 8–10 проходов.

Если брать обычную линзу, то иногда получается, что даже при 100 проходах и скорости 300 4-миллиметровая фанера не прорезается. Поэтому для резки мы советуем использовать только короткофокусные линзы. Однако, можно осуществлять резку если установить лазер на 3D принтер.

Влияние поляризации излучения

Наиболее высоки показатели скорости и качества резки при совпадении плоскости поляризации луча с плоскостью резки. В этом случае на передней поверхности реза наиболее высоко поглощение излучения. Ели плоскость поляризации перпендикулярна плоскости реза, то большая часть излучения поглощается боковыми поверхностями реза. Скорость и качество резки могут значительно различаться в зависимости от изменения направления перемещения оптического резака при вырезке фигурных деталей. Влияние эффекта поляризации ослабляется при повышении температуры металла, а также при его окислении химически активным вспомогательным газом в процессе резки. Для обеспечения наибольшей эффективности резки целесообразно плоскость поляризации луча с помощью специального устройства автоматически поворачивать при изменении направления резки, чтобы она совпадала с плоскостью резки. Хорошие результаты достигаются в результате превращения линейно поляризованного излучения в излучение с круговой поляризацией с применением фазовращающего зеркала, которое устанавливают перед входом в оптический резак. Этот способ применяется ведущими фирмами в современных машинах лазерной резки.

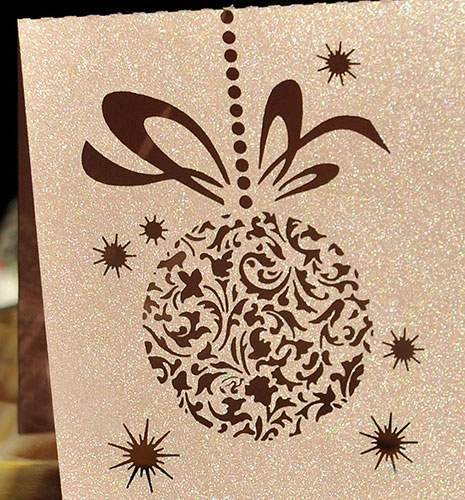

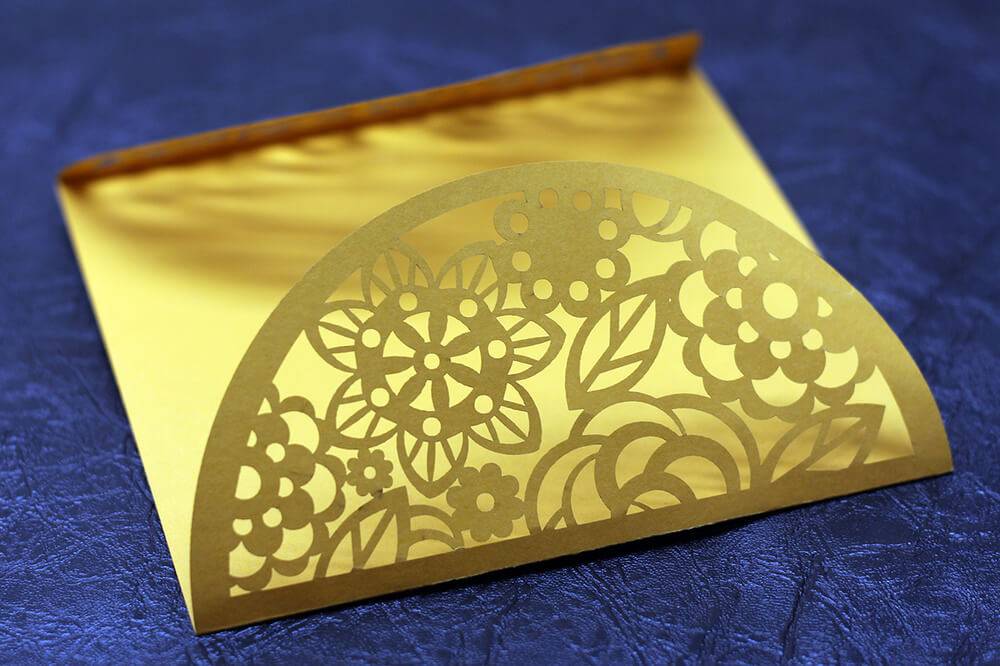

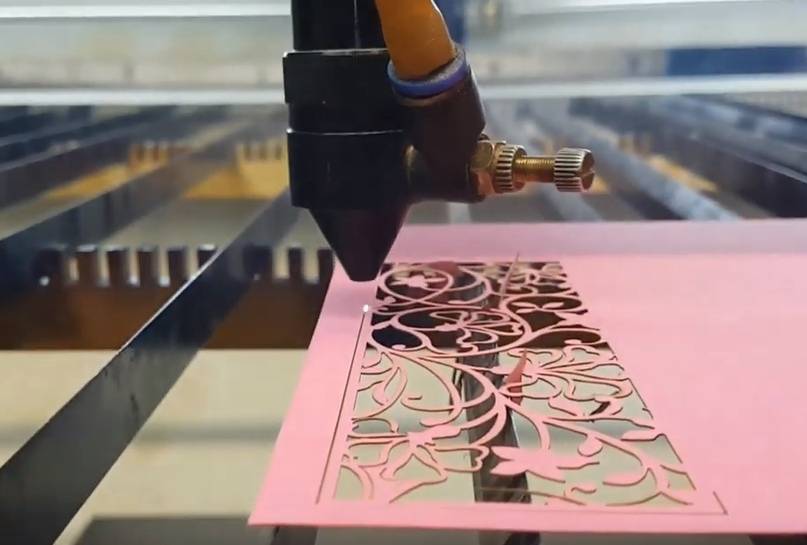

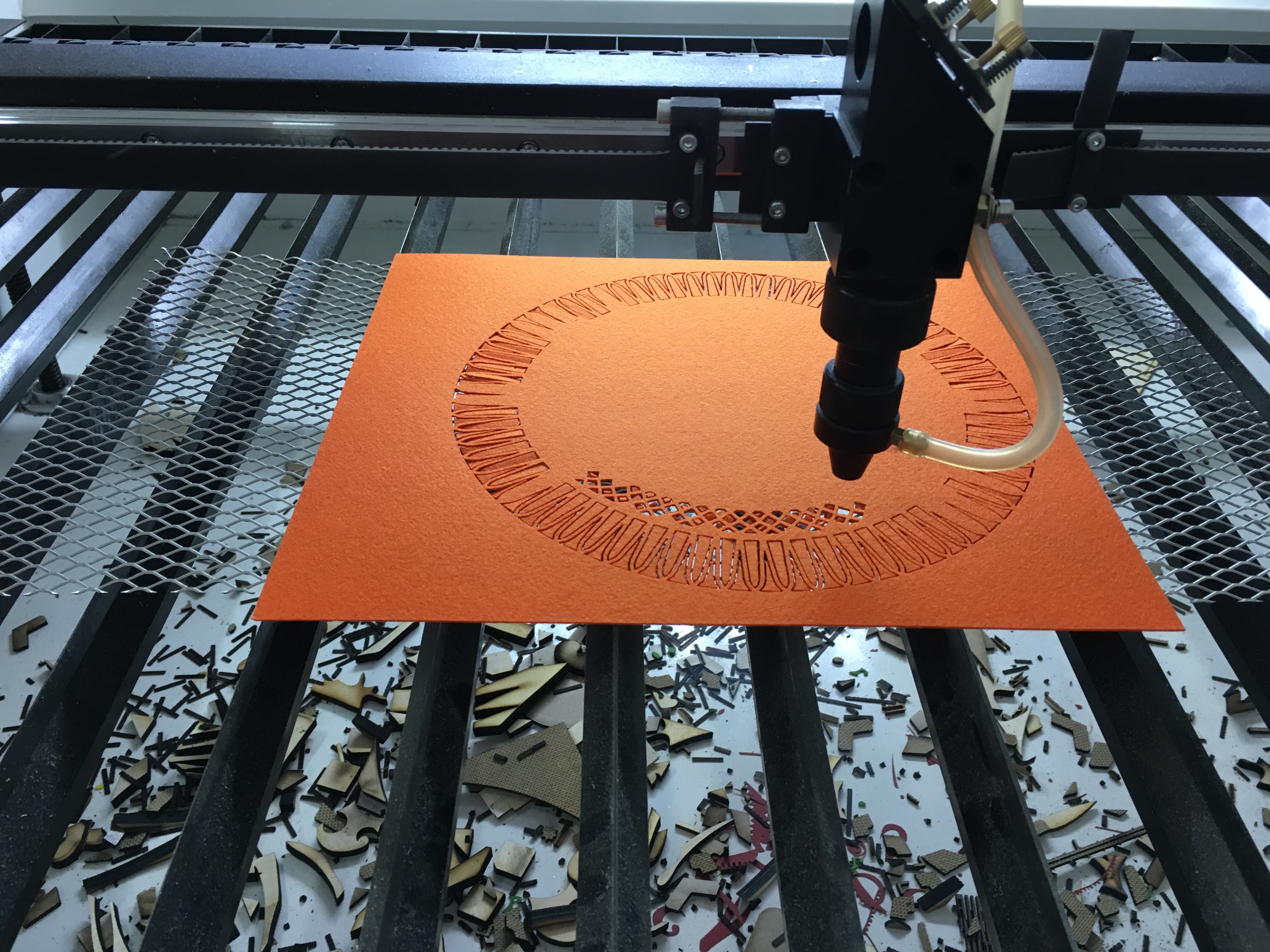

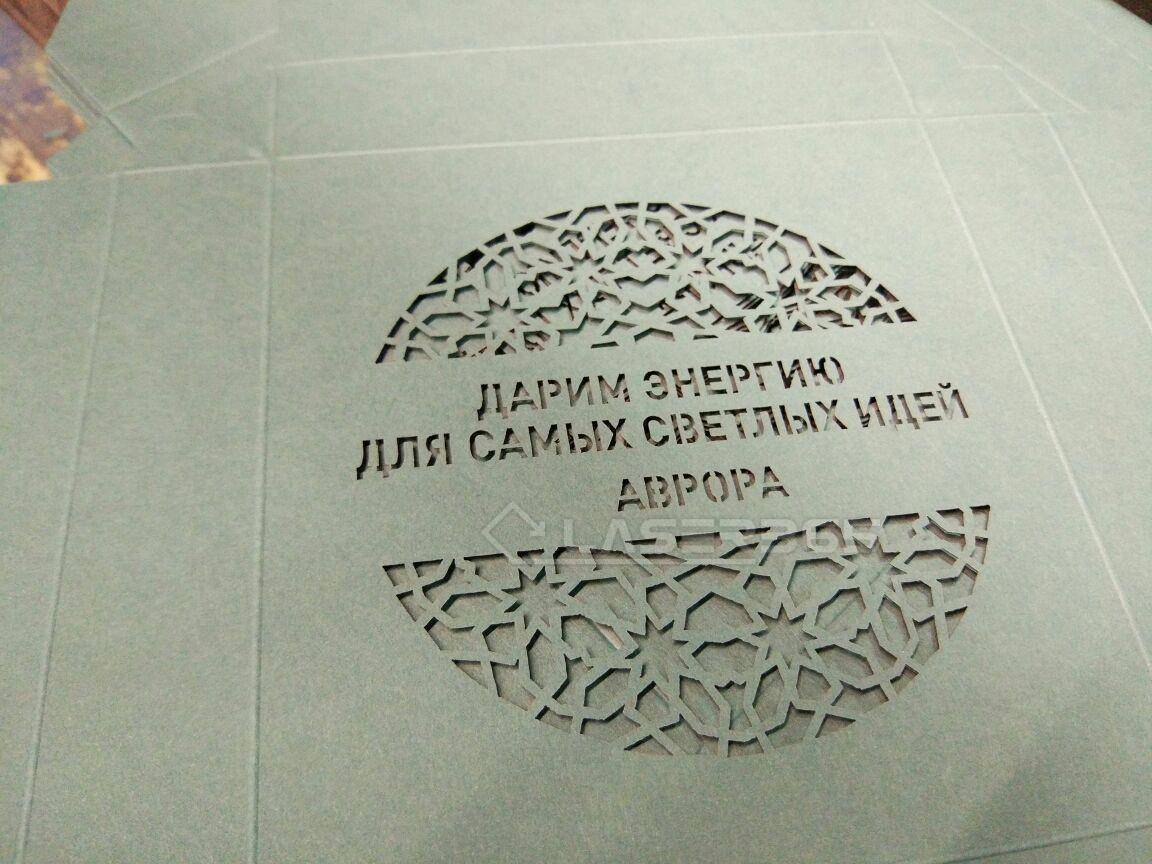

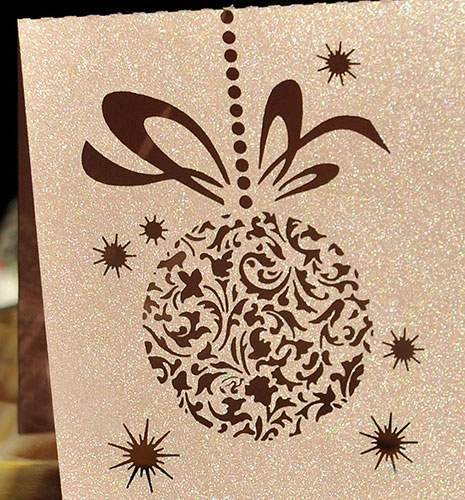

Лазерная резка и гравировка бумаги

Лазерная резка и гравировка бумаги и картона позволяют получить ориганальный эффект и сэкономить время на обработку изделия.

Что можно делать лазером?

- Лазерная резка бумаги: края изделия остаются аккуратными и без нагара (в отличие от непрофессиональных лазеров)

- Глубокая барельефная гравировка. Лазерная гравировка позволяет получить эффект, который ощущается при касании поверхности. Лазерный луч снимает верхний слой бумаги, в результате чего получается очень качественный дизайн. Точная лазерная система, сжатый воздух и вакуум, а также корректно подобранные параметры для обработки позволяют избежать брака — следов от дыма. Ведь на белоснежной бумаге видны даже малейшие потемнения.

- Надрезка бумаги для сбигания изделия (беговка)

- Создание необычных форм. Точный и тонкий лазерный луч позволяет вырезать даже очень мелкие детали. Бесконтактная обработка предотвращает повреждение Вашего дорогостоящего материала. Такая точность невозвможна на вырубном станке и требует заказа дорогих шанц-форм.

- Изменение цвета. Это достигается благодаря нагреванием лазером поверхности бумаги.

- Очень точная и аккуратная перфорация

- Вырезка очень мелких деталей

Материалы, подходящие для лазерной обработки:

- эксклюзивная бумага для деловых документов,

- художественная репродукция,

- натуральная бумага или искуственные изделия,

- бумага ручного изготовления различной плотности до 600 гр,

- бумага разного цвета и с различным покрытием,

- картон стандартный, также плотный и гофрированный картон.

Это не полный список. С помощью станка для лазерной резки Trotec с излучателем CO2 можно резать и гравировать различные виды бумаги.

Компания «Laser365» предоставляет весь спектр услуг по лазерной резке бумаги, картона и гофрокартона для информационной, рекламной и сувенирной продукции. Мы обрабатываем материал на передовом высокоточном оборудовании – лазерных станках Kamach II 1290 AS и Lestar 1390 с ЧПУ, которые позволяют быстро (до 400 мм/с), точно (0,1 мм) и деликатно выполнить фигурную резку бумаги разной плотности. Обратившись к нам, Вы гарантировано получите реализацию всех творческих идей и замыслов – от простых узоров до сложнейших многокомпонентных композиций. Мы находимся в Москве, в пределах МКАД (смотреть на карте), поэтому 7 дней в неделю наша мастерская готова выполнять любые, в том числе срочные проекты, независимо от их сложности и количества. Заказы по электронной почте мы принимаем и обрабатываем круглосуточно, 24/7!

Требования к заготовкам и макетам для лазерной резки бумаги, картона и гофрокартона

Чтобы конечный результат полностью соответствовал всем Вашим пожеланиям, мы предъявляем ряд требований к материалам и прототипу будущего изделия.

Требования к материалам для автоматической резки бумаги

- Толщина исходного материала – до 600 г/м².

- Бумага или картон должны быть ровными, без дефектов. Сложенные пополам или скрученные в трубочку листы мы не принимаем для раскроя!

- Максимальный размер листов не должен превышать размеры рабочей зоны оборудования для резки бумаги (рабочие поля наших станков составляют 1300х900х300 мм и 1200×900х300 мм).

- Техполя заготовки – не менее 1 см от внешнего края обрабатываемого изображения, иначе она частично окажется вне рабочей зоны лазера.

Требования к исходным файлам (шаблону)

Файлы для фигурной резки гофрокартона и бумаги лазером принимаем только в формате чертежей или векторов (без сжатия) – AutoCAD, CorelDraw, FreeHand, Adobe Illustrator, Compas с указанием масштаба. Кроме того, к исходнику необходимо приложить черно-белый или цветной оригинал-макет изделия в формате А4, а также комментарии с описанием заготовки (материала, размеров, толщины), указанием стороны реза (при необходимости) и подробной информацией о готовом изделии (количество единиц, размер).

Макеты, созданные в полном соответствии с требованиями, ускорят выполнение заказа и снизят стоимость работы лазерной резки. Если по каким-либо причинам Вы не можете предоставить готовый чертеж, специалисты нашей компании с удовольствием возьмут разработку прототипа на себя. Стоимость этой услуги – от 1000 руб.

Требования к векторным файлам (CorelDraw):

- файлы принимаются в версии до CorelDRAW 14;

- чертеж должен быть выполнен в масштабе 1:1, без размерных и осевых линий;

- объекты на макете должны быть изображены в виде тонких линий без применения заливки;

- текст и символы файла обязательно нужно преобразовать в кривые;

- допустимая толщина кривых – «0» или сверхтонкая «Hairline»;

- запрещается формировать изображения толщиной кривых, необходимо превращать толщину в объект с помощью команды «Outline to Object» в меню «Arrange»;

- пересечение, а также наложение слоев в изображении недопустимо.

Требования к чертежным файлам AutoCAD:

- макеты принимаются в версии до AutoCad 2010;

- файл может содержать только полилинии, дуги и отрезки;

- все кривые объекта должны быть сделаны в виде замкнутых полилиний;

- чертеж не должен содержать размерных или осевых линий;

- линии реза необходимо преобразовывать в разомкнутые полилинии;

- масштаб 1:1;

- толщина примитивов – «0».

Мы не принимаем изображения в растровом формате (графические элементы bmp, jpeg), поскольку при увеличении графика теряет четкость и качество. Услуга резки бумаги в «Laser365» предоставляется только если все объекты макета преобразованы в кривые.

Виды материалов, которые обрабатывают в нашей мастерской

- Бумага (крафтовая, мелованная, матовая, офсетная, дизайнерская, газетная, с покрытием, со структурной поверхностью и т.д.);

- Картон (стандартный, плотный, дизайнерский, упаковочный, полиграфический, переплетенный, комбинированный, пивной и др.);

- Гофрокартон (двухслойный, трехслойный, многослойный).

Заказать контурную резку бумаги в «Laser365» Вы можете из своей заготовки или из заготовки, выбранной в нашей мастерской. Если у нас в наличии не найдется подходящего варианта, мы поможем Вам выбрать и купить нужный материал у поставщиков по выгодной цене, с доставкой в нашу мастерскую. Вам не придется тратить лишнее время на то, чтобы привезти к нам купленный материал.

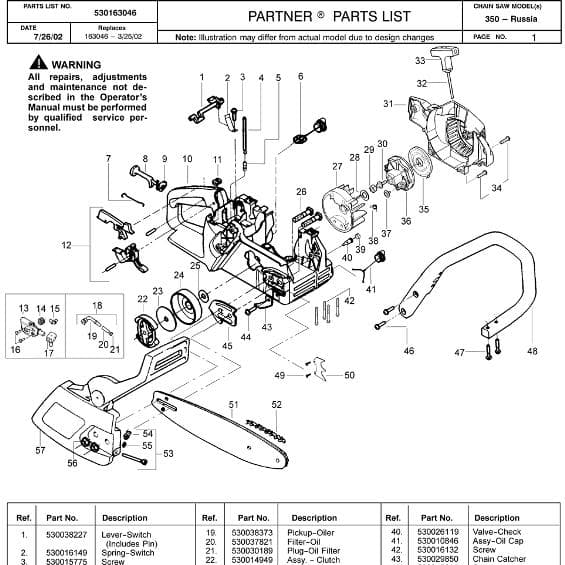

4 Лазерные установки для резки металла – принцип действия

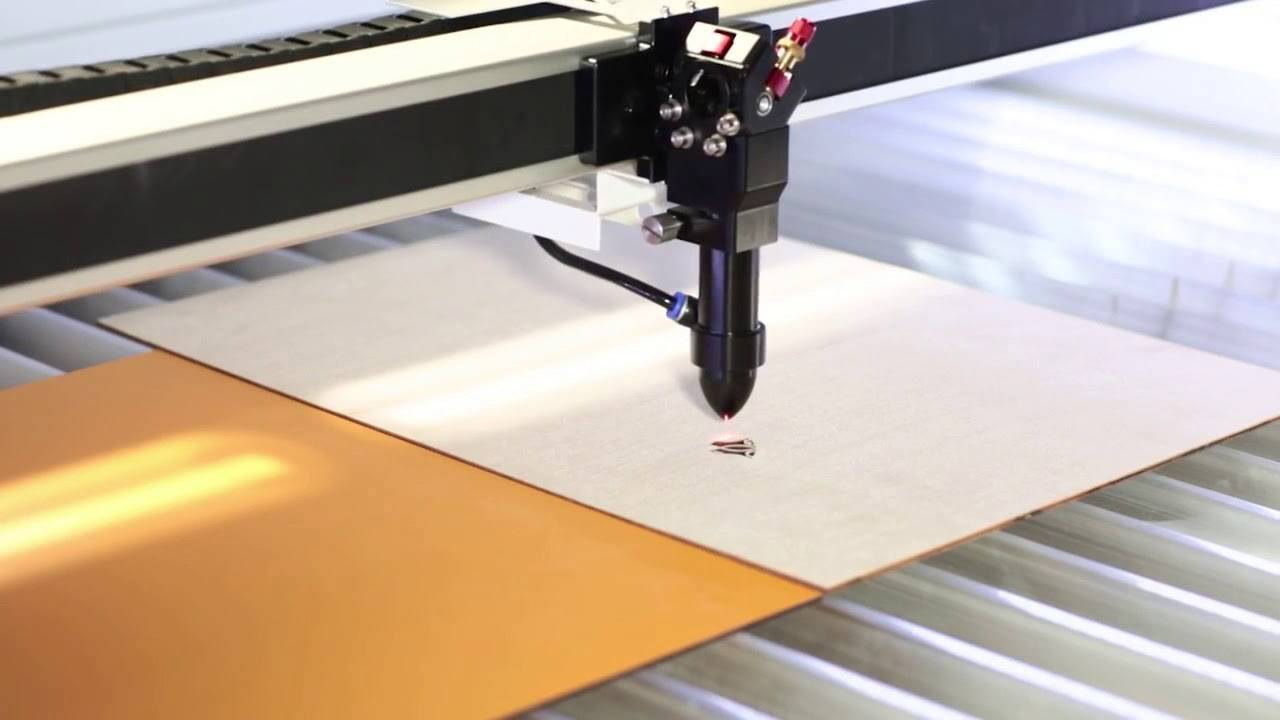

Твердотельные лазерные установки для резки металла конструктивно более просты и, в тоже время, менее мощные, чем газовые. Величина этой характеристики для них составляет в среднем 1–6 кВт. Сердце излучателя твердотельного лазера – стержень (активный элемент) из алюмоиттриевого граната, рубина или неодимового стекла. Стержень непрерывно подвергается накачке (возбуждению) световым потоком от специальных мощных ламп. Система отражателей фокусирует лазерное излучение, резонатор его усиливает, луч передается через систему призм к головке, где происходит его окончательное формирование и подача на заготовку. Управление всеми узлами оборудования происходит автоматически по заложенным в память станка программам.

Лазерная головка для резки металла, куда передается луч, обеспечивает его оптимальную стабильность при раскрое и резке, а также неизменность необходимого фокусного расстояния (даже при неровной поверхности металла). Заменой линзы головки можно менять толщину обрабатываемого материала (не на всех установках). Головка оснащена концентрическим соплом, через которое под давлением подается газ, выдувающий расплавленный материал из разреза и одновременно защищающий от продуктов обработки линзу. В области резки может быть предусмотрено дымоулавливание.

В случае обдува азотом луч расплавляет, а струя газа удаляет расплавленный металл из разреза. Азот используют, когда нежелательно окисление разрезаемого материала. Например, если подавать кислород при обработке нержавеющей стали, то ее сопротивляемость коррозии существенно понизится (для обработки нержавейки пригоден только чистейший азот). Резка алюминиевых деталей в кислороде сопровождается образованием неровных, с заусенцами срезов. При обработке в азоте материал только плавится, но не испаряется и не горит. Температура резки ниже, чем с кислородом, но и меньше скорость работы. Focus луча обычно должен находиться у противоположной от источника излучения стороны листа.

При использовании кислорода температура резки выше, чем с другими газами. Как следствие, увеличивается скорость обработки и возможная толщина листа металла, который при некоторых условиях частично испаряется. Все это является следствием того, что кислород, попадая на поверхность раскаленного лазерным лучом металла, вступает с последним в реакцию окисления, которая сопровождается выделением тепла. Скорость резки тем выше, чем чище кислород. Для лазерной резки могут использоваться и другие газы – выбор зависит от вида и толщины металла, предполагаемой последующей обработки.

В чем уникальность метода резки картона и бумаги лазером?

Такие привычные для всех материалы, как картон и бумага, на сегодняшний день применяются практически в каждой сфере деятельности – рекламе, дизайне, торговле, типографии и прочих. Благодаря универсальности и экологичности этих материалов объемы производства различной продукции рекламного, информационного и сувенирного характера из бумаги растет с каждым днем, повышая спрос на их быструю, качественную и недорогую обработку. Одним из лучших методов, применяемых сегодня для художественного раскроя бумажных материалов, является высокотехнологичная резка с помощью мощного лазерного луча CO2. Технология лазерной резки бумаги и картона стала настоящим прорывом в дизайне и производстве декоративной и рекламной продукции, который открыл новые бескрайние горизонты для реализации любых творческих идей. Появление инновационной лазерной обработки бумаги оставило в прошлом долгое и кропотливое вырезание бумажных или картонных изделий вручную ножницами и канцелярскими ножами.

С помощью нашего высокотехнологичного современного лазерного оборудования, станков Kamach II 1290 AS и Lestar 1390, Вы можете реализовать любые проекты в кратчайшие сроки с минимальными затратами.

Советы по лазерной резке

Бумага, удаленная в процессе высокоскоростной лазерной резки, испарится и превратится в дым. А дым отводит тепло от бумаги, поэтому тепловая нагрузка бумаги невелика. Лазерный станок для резки бумаги с ЧПУ может создавать самые тонкие контуры с соответствующими настройками, подачей воздуха и дымоудалением. Итак, перед началом работы прочтите следующие советы, чтобы улучшить результаты лазерной резки бумаги.

Выходная мощность на разных уровнях будет разной, даже если это одна и та же модель гравера для CO2-лазера. Поэтому вам лучше провести некоторую подготовку и тестирование бумаги для лазерной резки. Это необходимо для определения наиболее подходящей мощности и других настроек для вашего собственного проекта. Отрегулируйте подходящее и правильное фокусное расстояние

Небольшие ошибки могут иметь большое значение в результатах резки Так что обратите внимание на фокусное расстояние и эффект резки. Не забывайте каждый раз проверять чистоту и целостность зеркал и линз перед использованием лазерного гравера на CO2 Очистите или замените зеркала или линзы в случае попадания пыли или повреждений

Держите рабочий стол ровным

Это особенно важно для машины для резки бумаги лазером CO2 с ручной фокусировкой. В противном случае резка будет неравномерной. Надежно закрепите бумагу во время лазерной резки, потому что она очень тонкая

Например, можно использовать вакуумный стол или сотовый рабочий стол, чтобы закрепить бумагу. Хороший отвод дыма предотвращает влияние высокотемпературного дыма на результаты резки. Так что не забудьте вовремя выпустить дым

Надежно закрепите бумагу во время лазерной резки, потому что она очень тонкая. Например, можно использовать вакуумный стол или сотовый рабочий стол, чтобы закрепить бумагу. Хороший отвод дыма предотвращает влияние высокотемпературного дыма на результаты резки. Так что не забудьте вовремя выпустить дым.

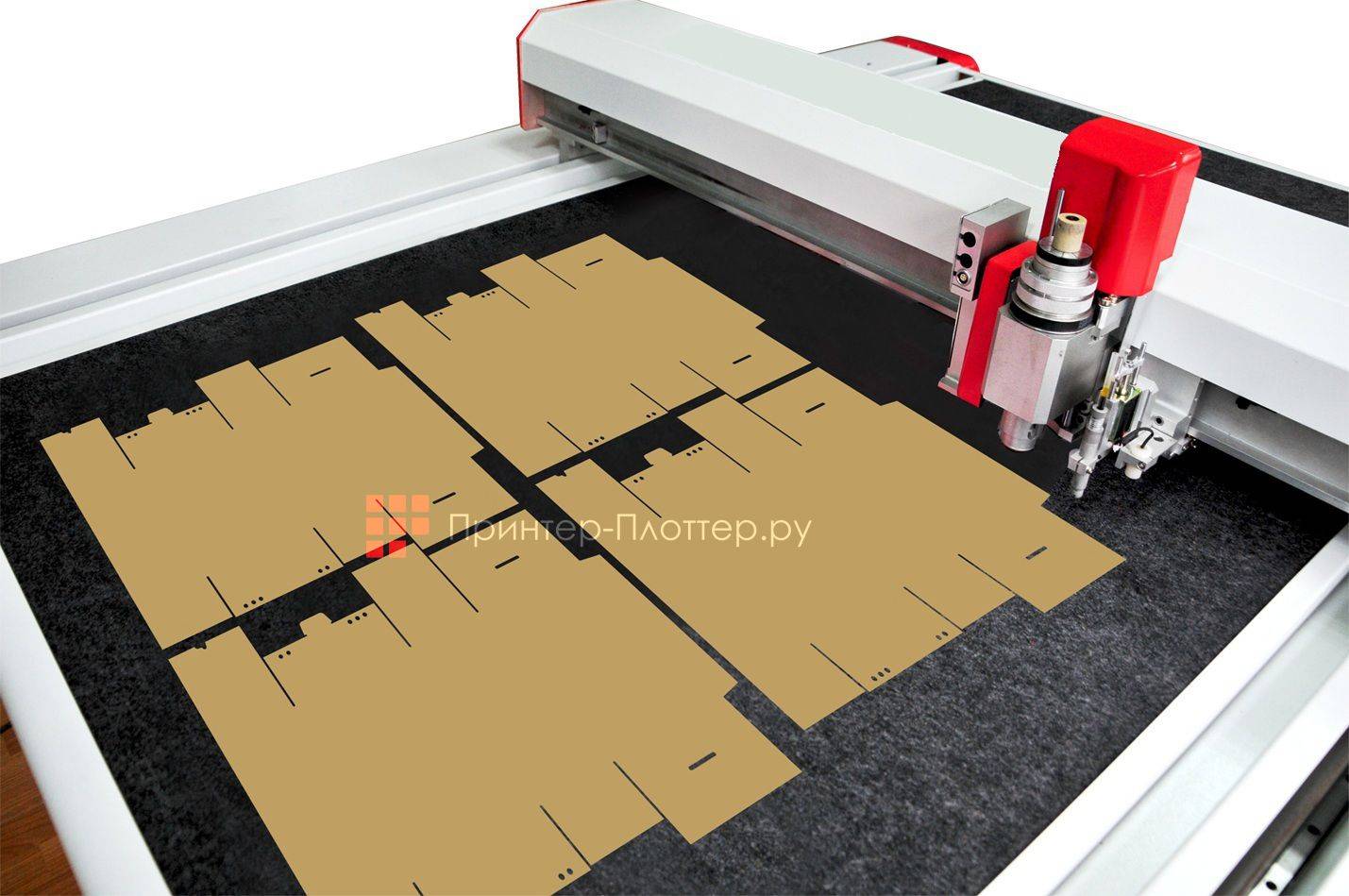

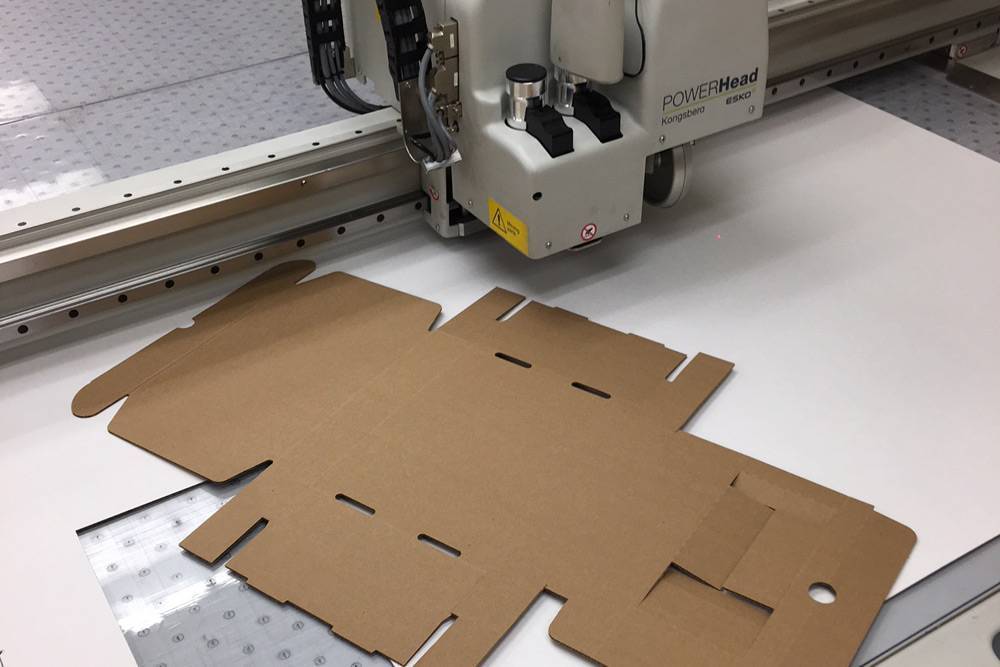

Особенности и этапы работы

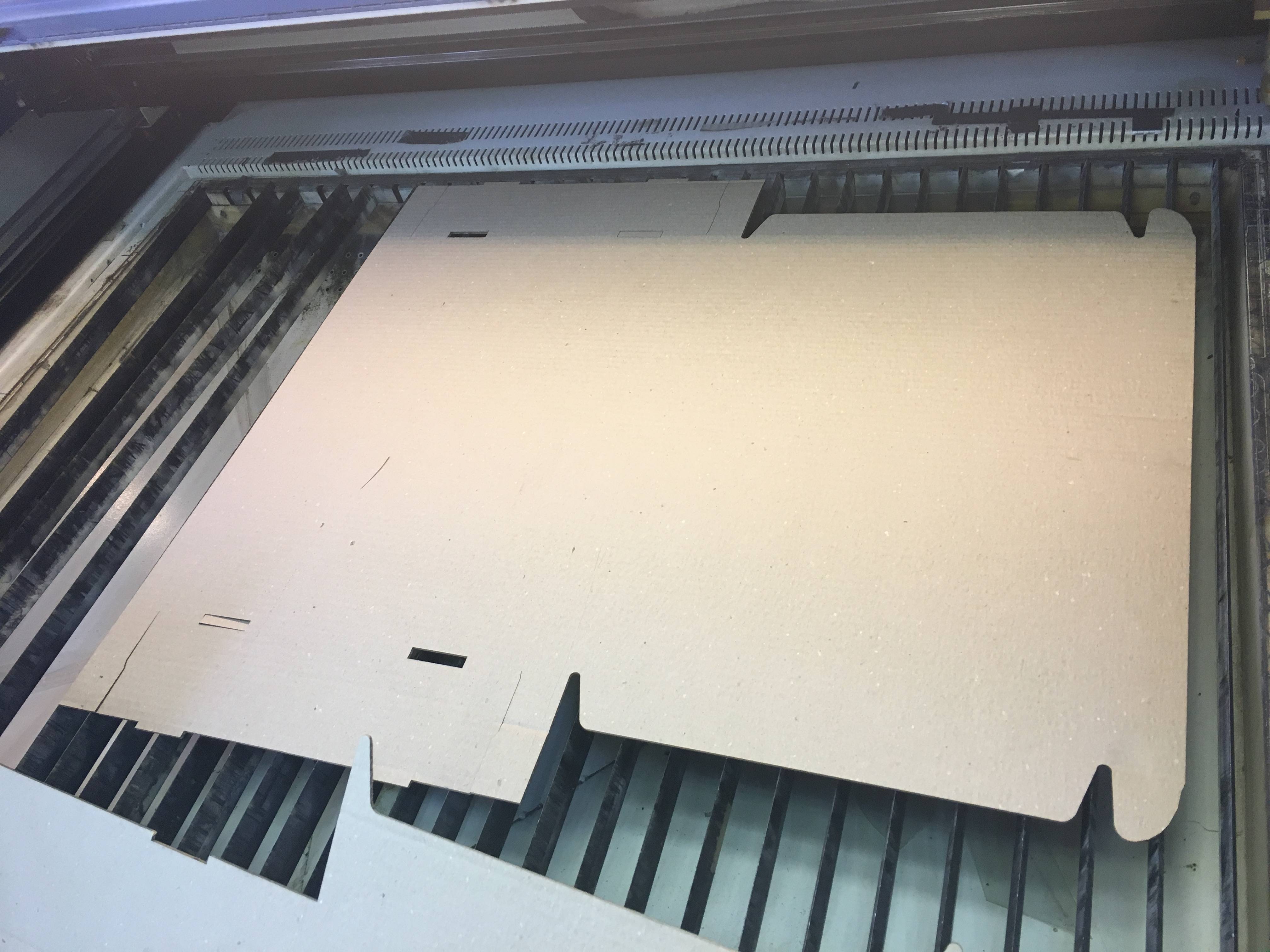

Нарезка картона происходит острыми ножами, которыми оснащен плоттерный станок с ЧПУ. Оборудование, в отличие от механического способа обработки, выполняет рез по контурам, опираясь на заданные параметры. Контролирует качество и глубину шва специализированное программное обеспечение, которое установлено в каждом агрегате. Благодаря этому листовой гофрокартон получает аккуратный рез без нагара и рваных частей. Точности раскроя панелей удается добиться вакуумной фиксацией трафарета.

Плоттерный станок подходит для обработки небольших и крупных партий. Острые ножи и полная автоматизация процесса гарантируют качественный раскрой обычного и белого гофрокартона. Во время резки на полотно не садиться сажевый налет, поэтому после изготовления изделия не потребуется его чистка, ламинирование или защита самоклеящейся пленкой.

Процесс раскроя с помощью плоттерных машин с ЧПУ обеспечивает высокое качество обработки. Программное обеспечение, а также возможность установки точных размеров раскроя, позволяют получать формы любой сложности. Такая технология резки подходит для производства упаковки, стоек, крупных и мелких фигур, 3D-конструкций, паллет.

Плоттерная резка имеет следующий технологический процесс:

- подготовка графического изображения, параметры которого учитываются во время раскроя;

- установка меток в программном обеспечении, печать рисунка;

- заправка гофрокартона в станок;

- считывание внесенных параметров оборудованием;

- раскрой полотна по меткам режущей головкой.

Мы готовы выполнить резку гофрированного картона любой сложности поштучно или партией. Профессиональное оборудование позволяет изготавливать сборные коробки разных размеров, раскраивать системы хранения с замковыми отверстиями и без них. Соблюдение технологии обработки материала такого типа дает возможность браться за производство трафаретов, рекламных стендов, аппликаций и трехмерных конструкций.

ДРУГИЕ СТАТЬИ

Особенности резки импульсно-периодическим излучением

Из-за большой инерционности электромеханических приводов машин резка сложных участков контуров деталей (углы, малые радиусы, прорези и т. д.) осуществляется на небольших скоростях, как правило, не превышающих 0,8—1,7 см/с. Значительное, по сравнению с оптимальной, снижение скорости приводит к перегреву сложных участков контура деталей и ухудшению качества резки. Увеличивается глубина зоны температурного влияния, шероховатость поверхности, количество грата, существенно снижается точность деталей. Для получения высокого качества углов снижают мощность излучения пропорционально снижению скорости резки. Другой способ качественной резки углов — автоматический переход с непрерывного на импульсно-периодический режим излучения. Изменяя, главным образом, частоту следования, а также длительность и пиковую мощность импульсов, можно эффективно регулировать тепловложение в металл и достигать высокого качества резки. Выше приведены параметры импульсно-периодического излучения (ИПИ), наиболее часто используемые при назначении режима обработки углов деталей. Другой случай эффективного применения ИПИ — финишная вырезка деталей из сплавов цветных металлов, например титана и алюминия. При одинаковой средней мощности по сравнению с непрерывным ИПИ обеспечивает более высокое качество резки по показателям шероховатости, глубине зоны температурного влияния и количеству грата на кромках реза. Кроме того, ИПИ позволяет увеличить в полтора—два раза предельную толщину качественной резки металлов, а также резать металлы с высокой отражающей способностью и теплопроводностью (сплавы Аl, Сu) при более низком уровне средней мощности. Скорость резки металлов с применением ИПИ несколько ниже, чем с применением непрерывного излучения такой же средней мощности.

3 Как устроено оборудование для лазерной резки металла?

Оборудование для лазерной резки металла, как правило, состоит из ниже перечисленных основных узлов:

- излучателя;

- системы транспортировки и формирования излучения;

- системы формирования газа и его транспортировки;

- координатного устройства;

- системы автоматизированного управления (САУ).

Излучатель генерирует лазерный пучок с требуемыми для резки, оптическими, мощностными и пространственно-временными характеристиками. Он состоит из:

- системы накачки;

- активного элемента;

- резонатора;

- устройства модуляции лазерного излучения (при необходимости).

- юстировочный лазер;

- оптические объективы (трансформаторы);

- оптический затвор;

- устройство изменения плоскости поляризации;

- поворотные зеркала;

- система фокусировки;

- система стабилизации фокальной плоскости и величины зазора до детали.

Система формирования газа и его транспортировки подготавливает состав требуемых параметров и подает его через сопло в зону реза. Координатное устройство обеспечивает относительное перемещение детали и лазерного луча в пространстве. Включает в себя привод, двигатели, исполнительные механизмы. САУ предназначена для управления и контроля параметрами лазера, формирования и передачи команд на предусмотренные исполнительные модули систем формирования и транспортировки излучения и газа, а также координатного устройства. САУ состоит из:

- датчиков параметров функционирования лазера (давления, состава рабочей смеси, температуры и других);

- датчиков рабочих параметров излучения (стабильности оси направленности, расходимости, мощности и других);

- систем управления затвором и адаптивной оптикой;

- системы управления работой координатного устройства.