Пошаговая инструкция и нюансы работ

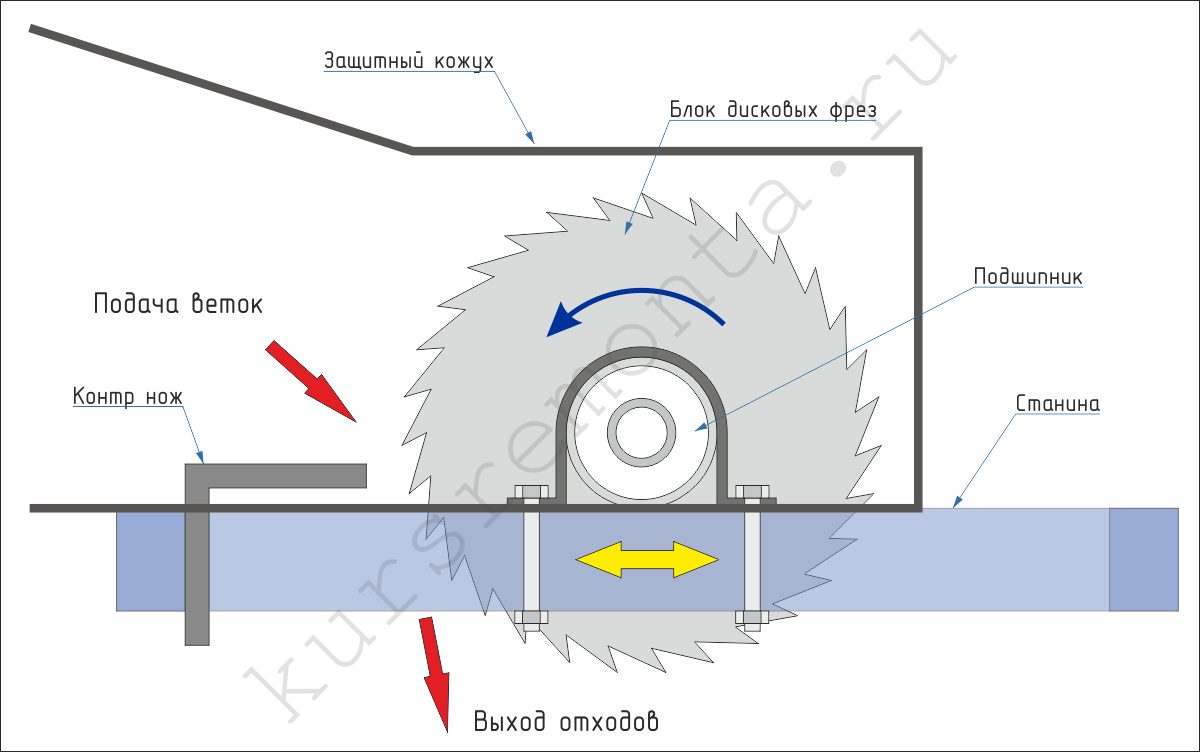

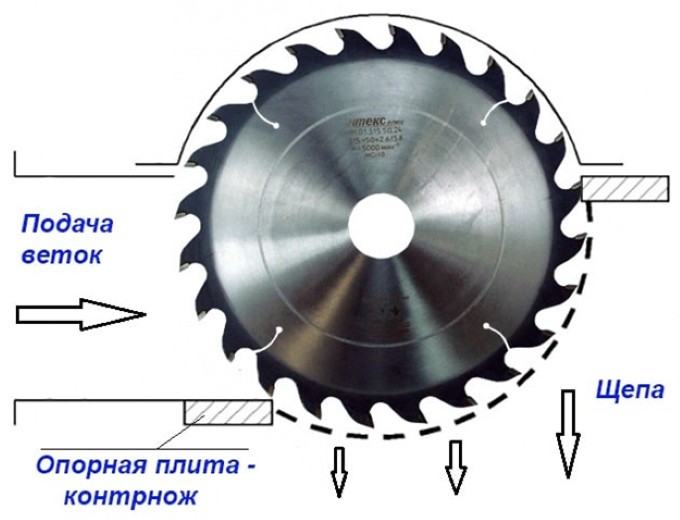

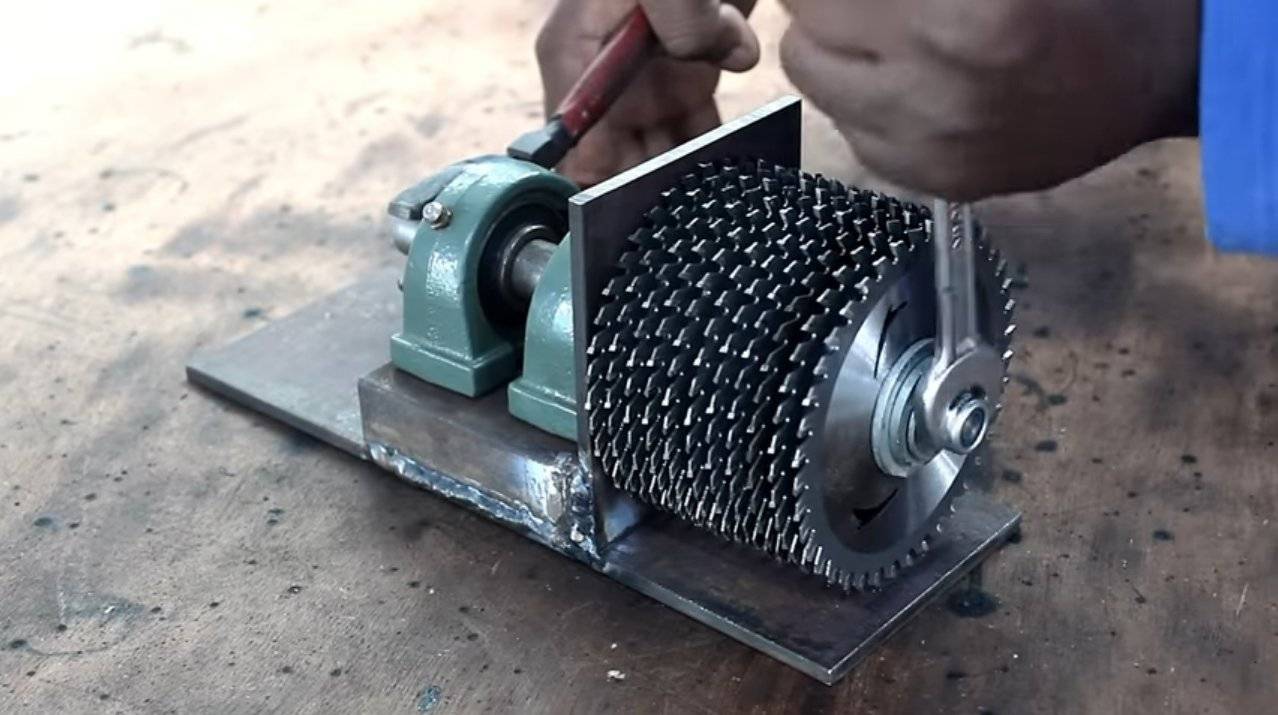

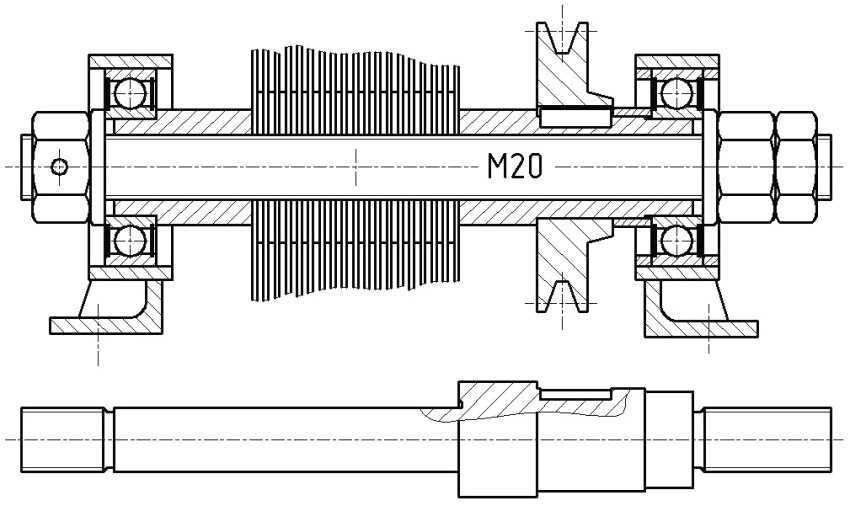

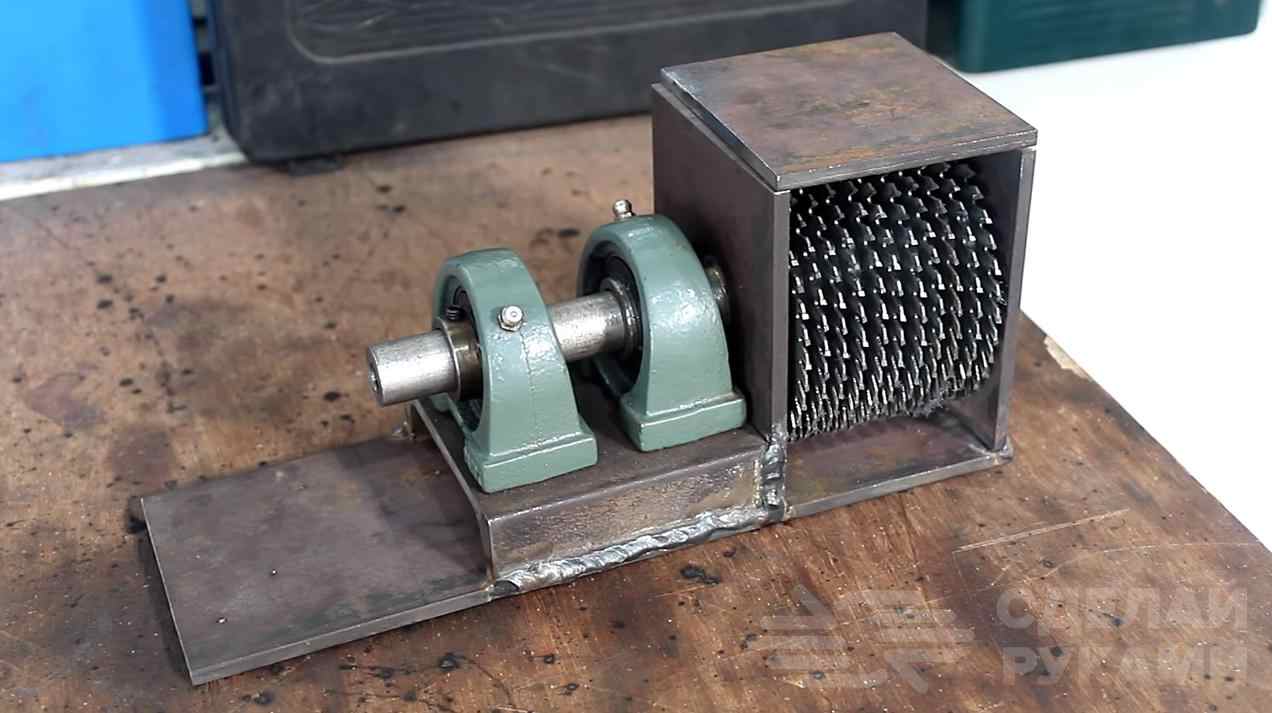

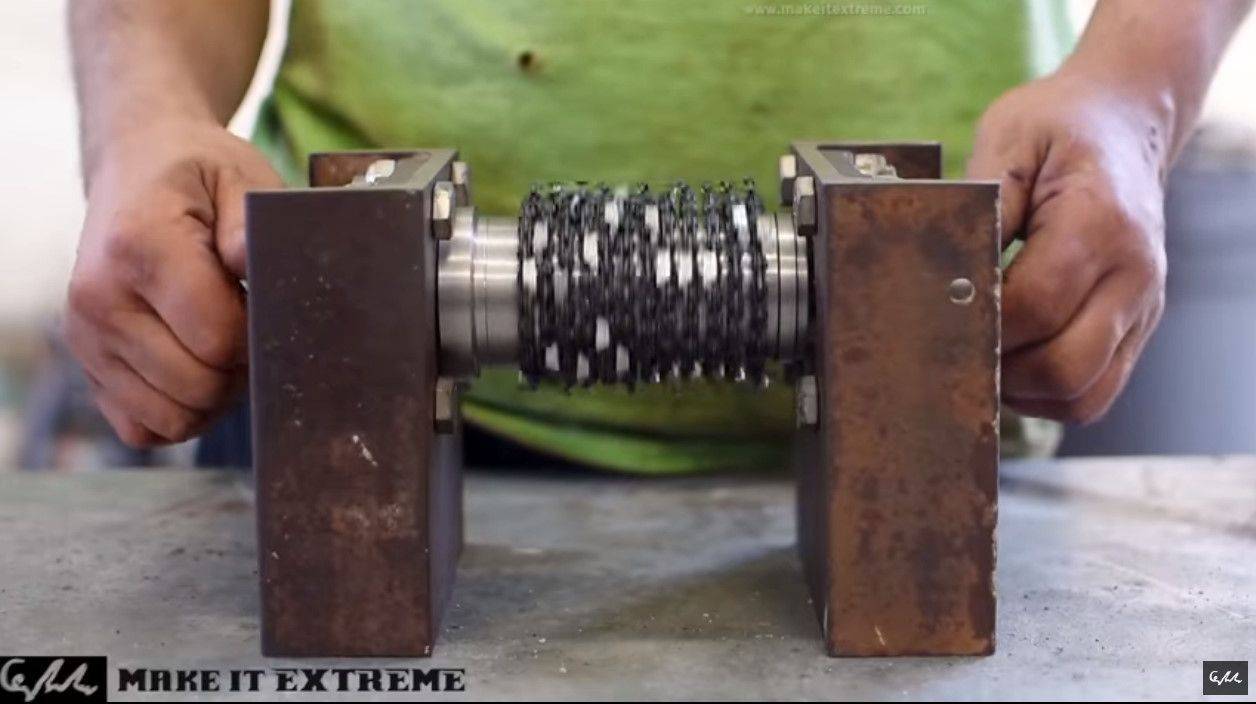

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

Пилы, набранные на ось будущего измельчителя

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

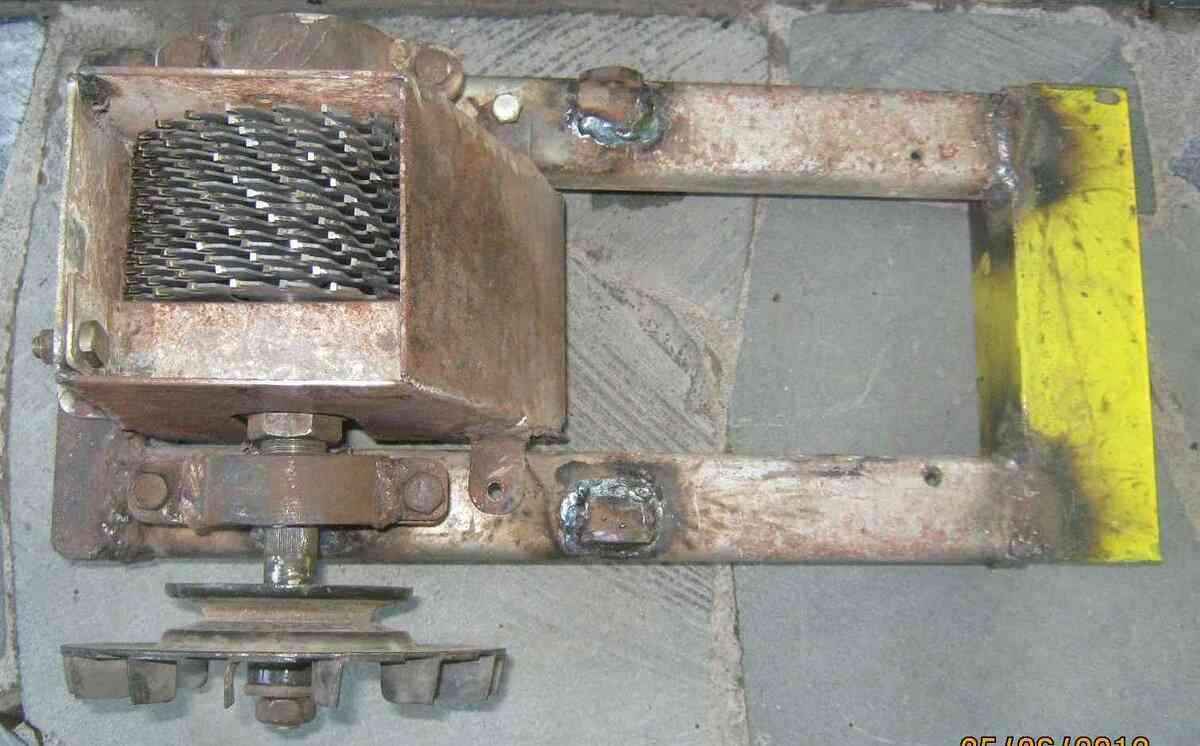

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

К раме крепится ось с дисковыми пилами

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа — это надежнее!

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Приемный бункер легко сделать из оцинкованной стали

Материалы, которые нам понадобятся

Мы не будем убеждать вас, что самодельный измельчитель будет совершенно бесплатен. Естественно, на его изготовление пойдут некоторые детали, которые будут стоить денег. Однако, в среднем, самодельный агрегат обойдется вам в 2 раза дешевле, чем готовый измельчитель раскрученного бренда. Судите сами, для измельчителя вам понадобятся:

- Дисковые пилы – 15-25 штук

- Мотор – бензиновый или электрический

- Шпилька (штанга) М20, к ней шайбы и гайки

- Шкив (например, от генератора ВАЗ) и плотный ремень

- Подшипники

- Металлические трубы для рамы

- Листовой металл для бункера

- Шайбы из пластика 14-24 штуки

Траворезка из триммера

Садовый шредер можно сделать, используя бензиновый либо электрический триммер. При этом инструмент будет работать в перевернутом положении. Для создания оборудования, предназначенного, чтобы измельчать траву и тонкие веточки, потребуется кроме мотокосы с режущими насадками еще следующие материалы:

- пластиковая либо металлическая емкость, имеющая объем минимум 50 литров;

- примерно 1 м.кв. стальной сетки с мелким размером ячеек;

- около 3 метров металлической трубки (алюминиевой или стальной) в половину дюйма диаметром;

- отрезок доски или влагостойкого ДСП, фанеры такой ширины, чтобы на нем поместился триммер;

- хомуты, которыми будет крепиться мотокоса к деревянной основе;

- саморезы, болты, гайки, шайбы;

- деревянные бруски (достаточно 5 на 5 см).

Чтобы собрать измельчительный механизм из триммера, потребуется воспользоваться такими инструментами и приспособлениями:

- отверткой либо шуруповертом с битами;

- электродрелью с набором сверл по дереву и металлу;

- электрическим лобзиком с пилками для резки металла или ручным его аналогом;

- молотком;

- рожковыми или торцовыми ключами;

- пробойником;

- наковальней либо ровной железной плитой.

Пробойник нужен, чтобы удобно было сверлить отверстия электродрелью. Данный инструмент наставляют в точку, где требуется просверлить металл. Затем по нему бьют молотком. Из полученного углубления сверло не соскальзывает в процессе просверливания металлической детали.

Набор пробойников отверстий

Подготовительные мероприятия

Траворезка из мотокосы изготавливается в ряд этапов. Первоначально подготавливают в емкость, где будет перемалываться трава с ветками:

- делают разметку на дне (по периметру) под четыре трапециевидных отверстия с закруглениями в углах;

- просверливают в каждом нарисованном сегменте отверстия сечением 1 см;

- в них вставляют пилку электролобзика и вырезают трапеции;

- обрабатывают срезы напильником или наждачной бумагой;

- по центру днища высверливают отверстие под вал измельчителя;

- из стальной сетки вырезают круг размерами по диаметру дна;

- с помощью небольших обрезков доски либо брусочков к емкости снизу закрепляют подготовленный сеточный фрагмент;

- из металлических трубок делают ножки под емкость, присоединяя их к баку с помощью болтов.

Деревянные куски фиксируют саморезами, закручивая их изнутри бака в металлические перемычки между вырезанными трапециями. Таким способом сетка надежно прикрепляется к дну емкости.

Ножки делают следующим способом:

- сгибают трубки в тисках или с помощью трубогиба в виде буквы «П»;

- концы будущих опор сплющивают молотком;

- в них просверливают по 2 отверстия с каждой стороны (6,5 или 8,5 мм сечением);

- прилаживают заготовки к нижней части емкости и отмечают точки болтовых соединений;

- сверлят по отметке отверстия;

- используя болты с шайбами и гайками, присоединяют к кожуху подножки.

После подготовки кожуха, чтобы уменьшить габариты создаваемого механизма, выполняют такие операции:

- разбирают триммер, отсоединяя мотор, штангу и режущую насадку друг от друга;

- отрезают от штанги с тросиком фрагмент длиной примерно 20-40 сантиметров;

- собирают мотокосу;

- проверяют работоспособность техники.

Сборка измельчителя

Если после сборки триммер работает хорошо, то из него создают имельчитель травы.

- К доске хомутами прикрепляют двигатель мотокосы.

- Фиксируют на деревянном основании штангу, используя для этого хомуты и ручку от мотокосы.

- Подсоединяют режущую насадку к концу штанги, предварительно вставленному в отверстие на дне кожуха.

- Запускают механизм и испытывают его в работе.

После проделанных действий получится агрегат, фотография которого представлена ниже.

Если используемый для сборки шредера триммер оснащен бензиновым двигателем, то мотор располагают на основе так, чтобы можно было удобно заливать топливо, заводить устройство и регулировать его работу (обороты).

Способы самостоятельного изготовления садового инструмента

Чтобы сделать дробилку, за основу берут разные схемы. Если правильно спроектировать агрегат, можно получить измельчитель универсального действия (три в одном: переработка травы, соломы, веток разных размеров). Возможные варианты:

- из триммера (траворезки);

- из пылесоса и др.

Из болгарки

Измельчитель древесины своими руками легче и быстрее сделать из угловой шлифовальной машинки (УШМ или болгарка). Для переработки отходов среднего объема достаточно инструмента мощностью до 3 кВт. Материалы, необходимые для изготовления измельчителя:

- уголки из стали (для каркаса);

- емкость для готового сырья, еще одна будет использоваться в качестве бункера;

- ножи (подойдет лезвие от любого режущего инструмента);

- листовой металл (толщиной 1,5 мм, работать с более прочным материалом самому будет сложнее);

- стандартный крепеж: болты, гайки, шайбы.

Инструменты:

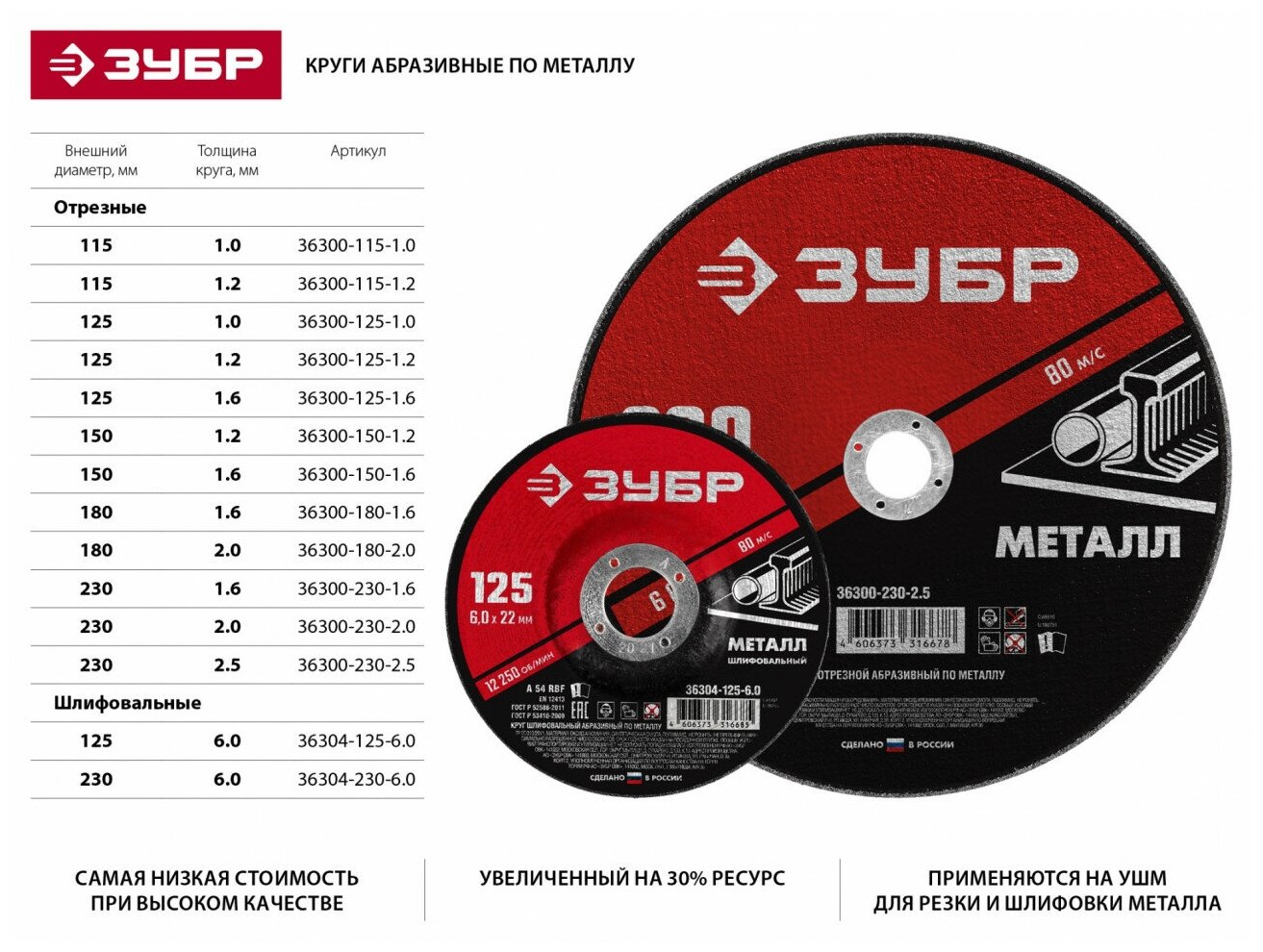

- сварочный аппарат;

- электродрель;

- отвертка, гаечные ключи;

- ножницы по металлу.

Чтобы изготовить свой измельчитель, а затем перерабатывать органические отходы разных видов, необходимо взять за основу инструкцию:

- Из уголков сваривают каркас (станину).

- Крепят полку (из листа металла).

- Каркас используется в качестве основы для болгарки, ее фиксируют хомутами (валом кверху).

- На валу мотора устанавливают втулку для дальнейшего крепления ножей.

- В металлической емкости делают 2 крупных отверстия диаметром 10 см: сбоку – для выхода готового сырья, снизу – для подведения рабочего инструмента УШМ.

- Заводят втулку в емкость через отверстие в днище емкости, фиксируют ножи.

- Металлическая тара (она же бункер для загрузки материалов) дополнительно крепится болтами.

Дробилка из болгарки

Из старой стиральной машинки

Измельчитель травы для кур своими руками можно собрать, используя модель стиральной машинки, которая давно не выпускается, но все еще может храниться в гаражах многих людей – «Малютка». Набор инструментов одинаковый в каждом подобном случае. Этапы изготовления самодельного шредера:

- Корпус уже готов, нужно сделать боковое отверстие для выхода мусора.

- Для работы используется двигатель от этой же модели стиральной машины, с ним соединяются ножи, которые находятся со стороны бака – на дне.

- Снаружи вокруг бокового отверстия делают желоб из листовой жести, это позволит предупредить разброс сечки в разные стороны.

- Сверху корпус закрывается крышкой (идет в комплекте к машинке), при этом нет необходимости устанавливать измельчитель на каркасе.

Самодельная корморезка

Из циркулярной пилы

Подготавливают электродвигатель мощностью не более 2 кВт, также для агрегата понадобятся пилы – до 15 шт. (200 мм в диаметре), другие материалы:

- готовая ось – для крепления на ней циркулярной пилы;

- резиновые прокладки для разделения режущих кромок – не позволят ножам тереть друг друга;

- ременная передача со шкивами;

- металлические листы для 2 рабочих емкостей.

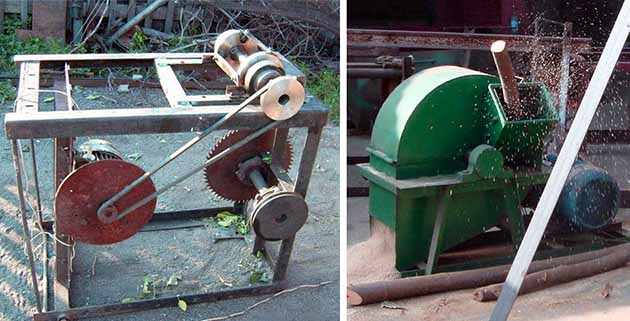

Если выбирается способ, как сделать измельчитель для травы своими руками, в числе прочих вариантов рассматривают инструкцию:

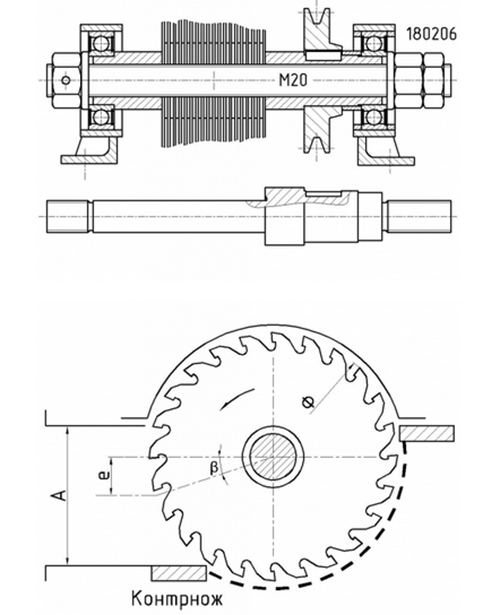

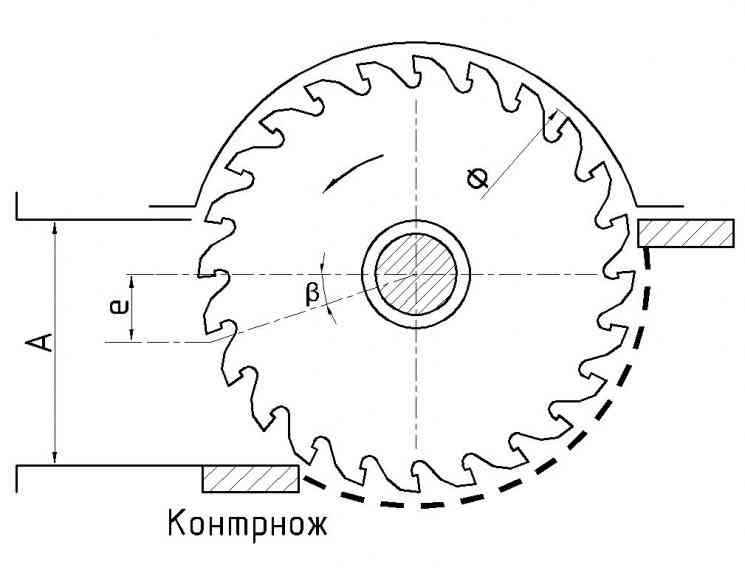

На валу фиксируют режущие кромки – рекомендованное расстояние между ними – до 10 мм, большие зазоры не оставляют

Рабочий вал будет располагаться на площадке из бетона, причем важно, чтобы этот элемент конструкции был установлен параллельно оси двигателя. Создается бункер, ножи должны находиться внутри этой конструкции

Устройство из дисковой пилы

Из дрели

Принцип создания разных видов дробилок, позволяющих измельчать отработанные материалы, едины. Для работы понадобятся материалы:

- металлический стержень;

- пластина с заостренными краями;

- гайка;

- ведро.

Инструкция применения импровизированного измельчителя:

- В головку дрели устанавливают металлический стержень.

- На него насаживают пластину (режущая кромка).

- Сверху предусматривается гайка, не позволяющая ножу слетать.

- Насадку на дрели опускают в ведро с подготовленными отходами, включают на переработку.

Это один из лучших вариантов, что обусловлено отсутствием необходимости в использовании маховика, ременной передачи, каркаса.

Конструкция на основе углошлифовальной машины

С бензиновым двигателем от мотоблока

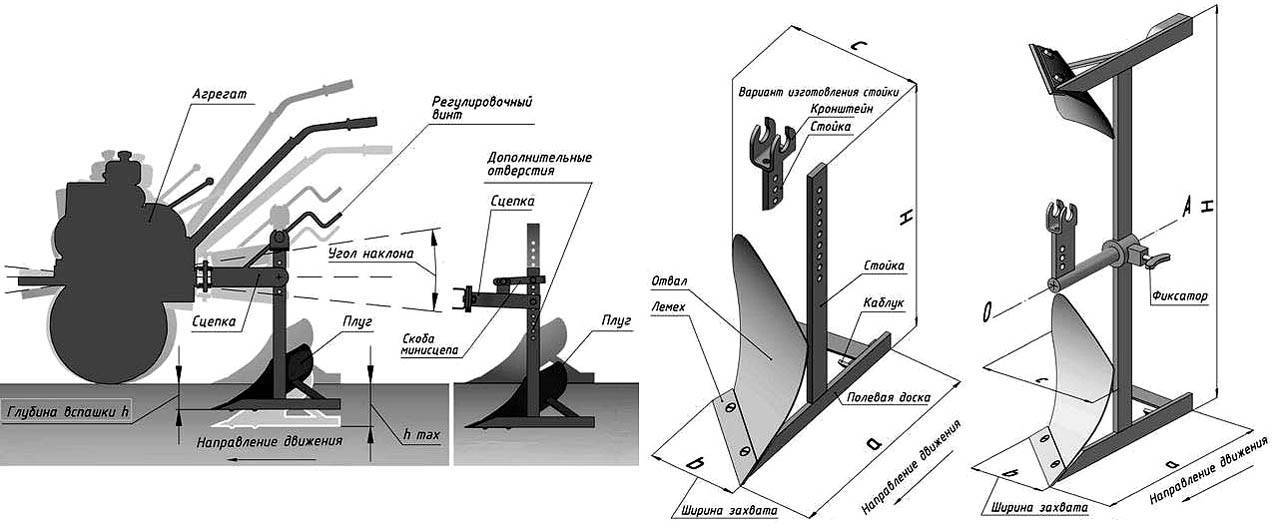

Используют вариант кожуха из любого приведенного выше варианта. Особенности конструкции измельчителя на основе бензинового двигателя от мотоблока:

- предусматривают возможность подключения мотора к валу измельчителя;

- в конструкцию входит редуктор;

- обустраивают надежную площадку – из материалов высокой плотности, прочности;

- на моторе предусматривают «уши», понадобятся также стандартный крепеж для его крепления.

Двигатель работает на бензине

Критерии выбора садового измельчителя

По принципу работы садовые измельчители напоминают большие мясорубки, у которых можно отличаться рабочая часть, общая форма, габариты. Так как это дорогостоящее оборудование, допустить ошибку при выборе будет критично

Чтобы этого не случилось, важно знать, на что обратить внимание в первую очередь

Тип двигателя

Выбирая шредер для веток, первое, на что нужно обратить внимание – тип двигателя. Он может быть электрическим или бензиновым. Зависимо от типа двигателя, изменяются возможности, автономность инструмента, особенности его эксплуатации и обслуживания

Зависимо от типа двигателя, изменяются возможности, автономность инструмента, особенности его эксплуатации и обслуживания.

Преимущества электрических двигателей:

- нет необходимость покупать топливо и постоянно заполнять измельчитель;

- нет вредного выхлопа в атмосферу;

- экономичность эксплуатации;

- низкий уровень шума при работе;

- простое техническое обслуживание;

- простая и надежная конструкция.

Из недостатков нужно отметить несколько моментов:

- нужно подключение к сети электроснабжения, что делает инструмент не автономным в отличии от бензиновых шредеров;

- провод может мешать работать с инструментом;

- не рекомендуется работать шредером в мокрую погоду;

- низкая мощность по сравнению с бензиновыми инструментами.

Преимущества измельчителей с бензиновыми двигателями:

- высокая мощность шредеров, производительность.

- автономность в плане работы.

- можно использовать измельчитель в любую погоду.

Недостатков у бензиновых инструментов достаточно много: загрязнение окружающей среды выхлопами, высокий уровень шума при работе: необходимость регулярно покупать топливо и заправлять шредер.

Для личного использования на даче или приусадебном участке обычно выбирают электрические модели. Бензиновые больше подходят для профессиональной эксплуатации.

Режущая часть

Современный садовый измельчитель веток может быть оснащен различными типами режущих частей.

- Дробилка червячного типа. По своему внешнему виду она напоминает большую мясорубку. С ее помощью можно эффективно измельчать траву, небольшие ветки, диаметр которых не превышает 4 см. Единственный недостаток – требуется регулярная чистка режущей части.

- С несколькими ножами. Самые простые и маломощные измельчители, которые подойдут для работы с небольшой травой, мелкими ветками. Чтобы перерубать более толстые ветви, придется покупать измельчитель с 4 или 6 ножами.

- Режущий вал. Универсальные измельчители, которые более эффективны при работе с большими ветвями. Могут разрубать ветки диаметром до 8 см. Главный недостаток – нужен мощный двигатель для работы с подобными шредерами.

- С цилиндрической режущей частью. На таком инструменте устанавливается фреза в форме усеченного конуса или цилиндра. На оснастке закреплено несколько боковых ножей. Подходит для работы с различными ветками и травой.

Дополнительные опции

Выбирая измельчитель на дачу, отдельное внимание нужно уделить дополнительным функциям инструмента

- Возможность регулировки ручек по высоте.

- Автоматическая подача веток в рабочую часть и далее измельченных отходов в бункер.

- Дополнительный шумопоглощающий кожух.

- Турборежим для максимально быстрого измельчения материала в мульчу.

- Наличие штатного толкателя для того, чтобы выбрасывать мусор наружу.

- Регулятор для изменения скорости вращения рабочей части.

Важнейшая дополнительная функция подобных инструментов – реверс. Она нужна для автоматической очистки рабочей части от забившегося с ней мусора.

Общая эргономика и уровень шума

Выбирая лучшую модель шредера, есть еще несколько важных моментов

Нужно уделить внимание общей эргономике:

- масса и габариты инструмента;

- расположение и форма ручек;

- объем бункера для мульчи;

- ширина и диаметр колес.

Еще один важный момент – уровень шума. Он не должен превышать 80 дБ, чтобы не доставлять дискомфорта при работе и шредером.

Как сделать измельчитель веток своими руками: поэтапная инструкция

Порядок действия простой, сделать необходимо следующее:

- подобрать чертеж;

- приобрести или найти в саду, гараже, доме необходимые инструменты и материалы;

- изготовить ножи;

- соорудить кожух и куб для подачи веток или травы;

- установить все устройства на станину.

Ищем чертеж или составляем его самостоятельно

Рекомендуется использовать готовые чертежи, но, при этом, корректировать их с учетом размеров имеющихся деталей. В первую очередь это касается двигателя, поскольку от его габаритов будут зависеть размеры станины и схема размещения всех агрегатов.

Простейшая схема веткодробилки

Примером чертежа того, как сделать садовый измельчитель своими руками на базе электродвигателя может быть несколько вариантов схем:

- В интернете полно чертежей роторного устройства для утилизации веток. В качестве режущего механизма при этом, как правило, используются фрезы. Следует иметь в виду, что такой агрегат потребует достаточно мощного мотора, а фрезы будут расходным материалом, что удорожает его эксплуатацию. С другой стороны, такой измельчитель позволит утилизировать крупные ветки.

- Самым технически сложным с точки зрения изготовления является двухвалковый шредер. Однако он будет и самым мощным. С его помощью можно утилизировать ветки до 8 см. толщиной. Изготовить такое устройство самостоятельно сложно, поэтому рекомендуется привлекать специалистов.

Подробный чертеж для сооружения устройства

Готовим инструменты и материалы

Изготовление самодельного измельчителя требует времени, материалов и инструментов. Некоторые комплектующие могут “ударить по карману” в случае, если их нет в наличии, и они будут покупными. Экономический смысл в самостоятельной сборке устройства будет при условии, если оно будет дешевле в несколько раз по сравнению с ценой в магазине.

Некоторые комплектующие для измельчителя

В первую очередь необходимо озаботиться двигателем. В зависимости от толщины перерабатываемых веток подбирается мощность мотора. Двигатель мощностью до 1,5 кВт позволяют утилизировать траву и ветки толщиной до 2 см. Но самые популярные устройства комплектуются мотором мощность в 3-4 кВт. Они перерабатывают ветки диаметром до 5 см.

Для передачи усилия с двигателя на вал с режущим механизмом потребуются, как минимум, 2 шкива и подшипника. Также может возникнуть потребность и в шестеренках. Оптимальная скорость вращения режущего механизма – 1500 оборотов в минуту. Она обеспечит необходимую производительность и длительный период эксплуатации двигателя.

Также потребуются ножи, о чем уже говорилось выше ножи. Можно использовать дисковые пилы или фрезы. А еще допустимо изготовить режущие элементы самостоятельно, например, из фуганка. Во втором случае производительность и качество работы агрегата оставит желать лучшего.

Для станины необходимы трубы, а для сварки кожуха и бункера для подачи веток — листы металла.

Изготовление станины

Двигатель, бункер и режущий механизм крепятся на станину. Это — сварная конструкция из труб или металлических уголков. Ее размеры определяются на основании чертежа. Для изготовления потребуется болгарка и сварочный аппарат. При работе со сваркой необходимо соблюдать правила техники безопасности и надевать защитные очки.

Станина — основа будущего агрегата

Изготовление режущего механизма

Режущий механизм представляет собой вал, на который монтируются ножи. В их качестве можно использовать диск от болгарки, фрезы, дисковые пилы. Можно изготовить ножи из автомобильной рессоры. Для этого придется их заточить.

Несколько вариантов режущих элементов

Сборка агрегата

Порядок действий:

- Сбор режущего механизма. Ножи помещаются на вал, между ними прокладываются шайбы для того, чтобы исключить трение режущих элементов друг о друга. С обоих сторон вала ножи закрепляются гайками.

- Монтаж режущего механизма на станину. Для этого в станине проделываются отверстия, а сам механизм крепится на нее с помощью гаек и болтов. Предварительно следует напрессовать подшипники на вал.

- Установка электродвигателя и ременной или цепной передачи.

- Монтаж защитного кожуха, бункера и рукава для выброса щепы.

- Установка кнопки пуск/стоп.

Выбор двигателя и определение ременной передачи

Такой показатель, как мощность привода, указывает на толщину веток, которую может переработать самодельный аппарат:

- Для большинства целей вполне хватает электрических двигателей с показателями мощности 2,5−3,5 кВт, но не меньше 2 кВт. Силовые установки мощностью 1,5 кВт подойдут для обустройства измельчителей для травы и мелких веток. С более крупным мусором они не справятся.

- Бензиновые или дизельные моторы должны обладать мощностью 5−6 лошадиных сил. Кстати, подобные агрегаты установлены на бытовых мотоблоках и компактных мини-тракторах.

- Если вы собираетесь приобрести более мощный электромотор, то это может оказаться бессмысленной покупкой. Дело в том, что подобный агрегат употребляет слишком много электрической энергии, но не проявляет высокой продуктивности работы.

Однако количество оборотов электродвигателя практически не играет роли, т. к. необходимая скорость вращения режущих элементов обеспечивается клиноременной передачей.

Однако количество оборотов электродвигателя практически не играет роли, т. к. необходимая скорость вращения режущих элементов обеспечивается клиноременной передачей.

Чтобы шредер для древесины справлялся со своими обязанностями на ура, ножевой вал должен работать на скорости не больше 1500 оборотов в минуту. Достичь таких показателей можно с помощью выбора подходящего диаметра ведущего и ведомого шкива. Решающее значение отыгрывает не скорость оборота ножей, а получаемый крутящий момент или усилие

Также нет смысла уделять особое внимание расстоянию между шкивами и длине ремня, за исключением слишком длинных ремней, которые существенно снижают показатели КПД передачи

В качестве примера можно выбрать следующий расчет: берём электрический двигатель на 2800 оборотов в минуту, который будет установлен на дробилку. Идеальным решением станет снижение оборотов на валу вдвое, до 1400 об/минуту. В таком случае диаметры шкивов будут отличаться в два раза. Например, размер ведущего шкива составляет 100 миллиметров, а диаметр ведомого достигает 200 мм.

Заказывая шкивы для клиноременной передачи в токарной мастерской, учтите: лучше отдавать предпочтение шкивам на 3 или 4 ручья, чтобы после можно было менять обороты на рабочем валу с помощью перестановки ремня. В таком случае удастся подстраивать измельчитель под разные условия работы, например, для обработки стеблей кукурузы, подсолнечника или травы.

Уход

Перед использованием оборудования необходимо тщательно изучить техническую документацию, чтобы по незнанию не вывести из строя механизм

Следует обратить внимание на такие моменты:

Сырье, поступающее в машину должно быть того же размера, который предусмотрен инструкцией.

- Необходимо тщательно следить за сырьем, которое засыпается в дробилку, чтобы не попадали камни, стекло, пластик и другой материал.

- Стараться избегать попаданию в механизм корней с землей, которая находится на корневой системе.

- Чтобы увеличить срок эксплуатации измельчителя древесные отходы должны быть свежими.