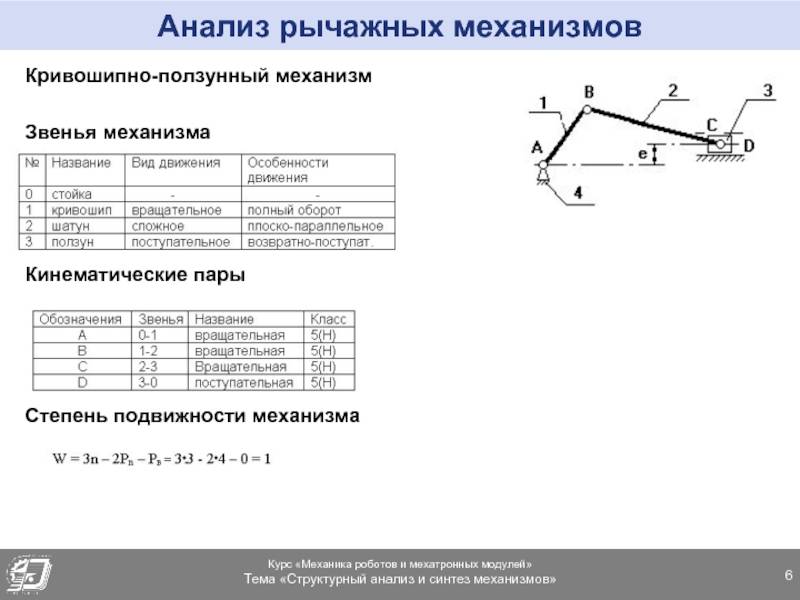

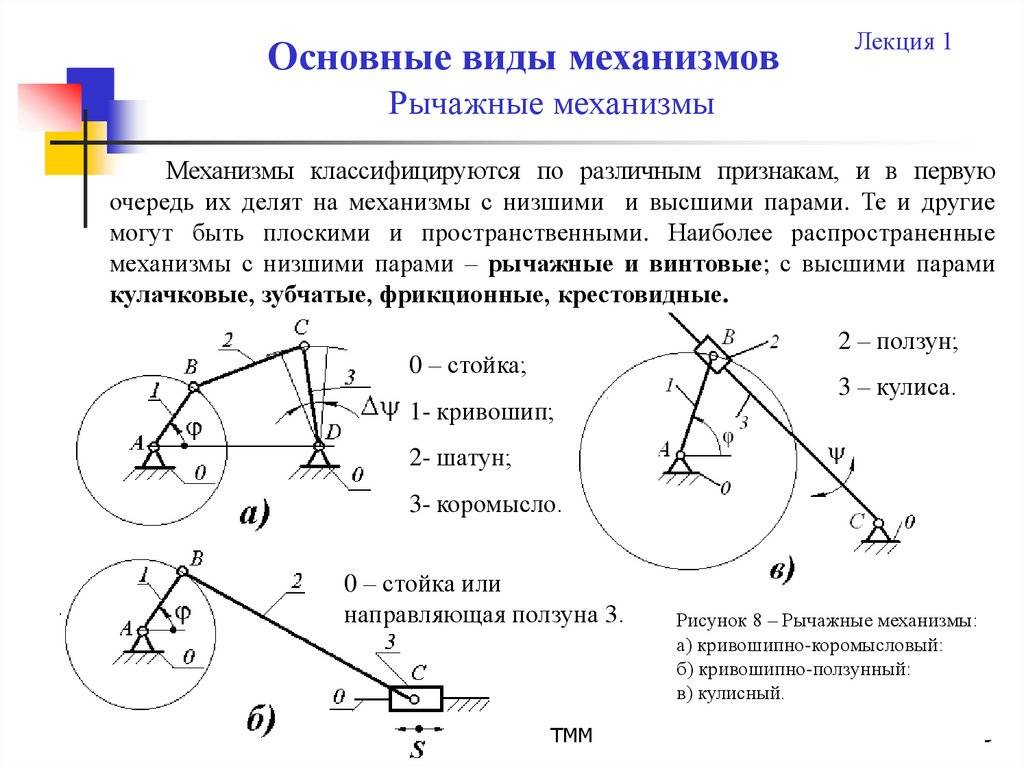

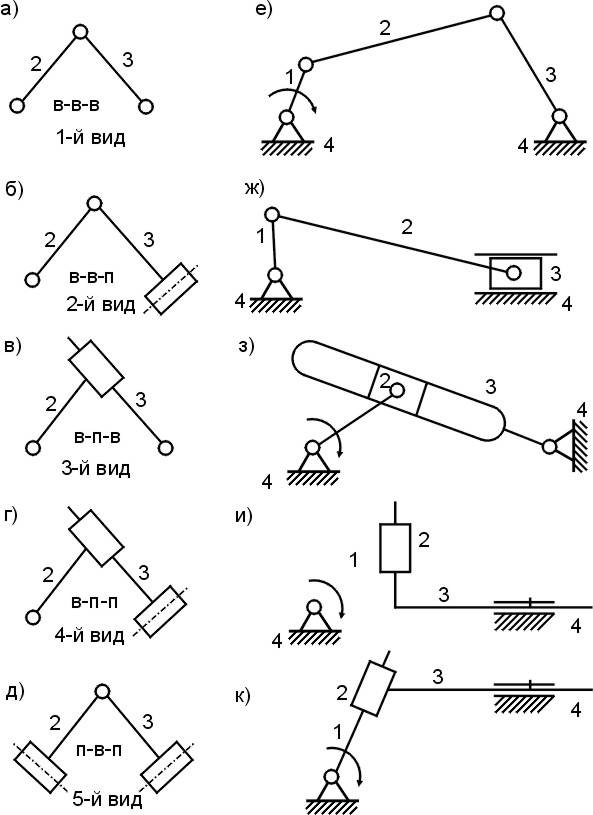

Классификация рычажных механизмов

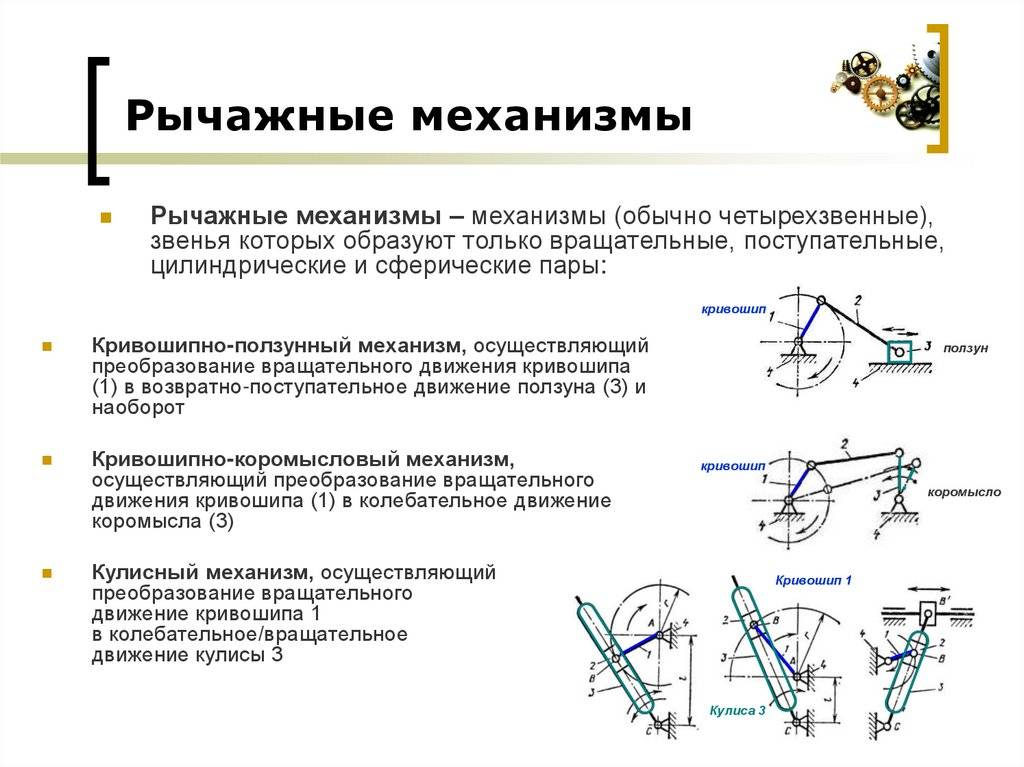

Все рычажные механизмы классифицируются по достаточно большому количеству различных признаков. При этом общими свойствами можно назвать высокий показатель КПД и повышенную нагрузочную способность, простоту функционирования. Простейшие рычажные механизмы встречаются в самых различных областях промышленности. Основная классификация проводится по принципу действия:

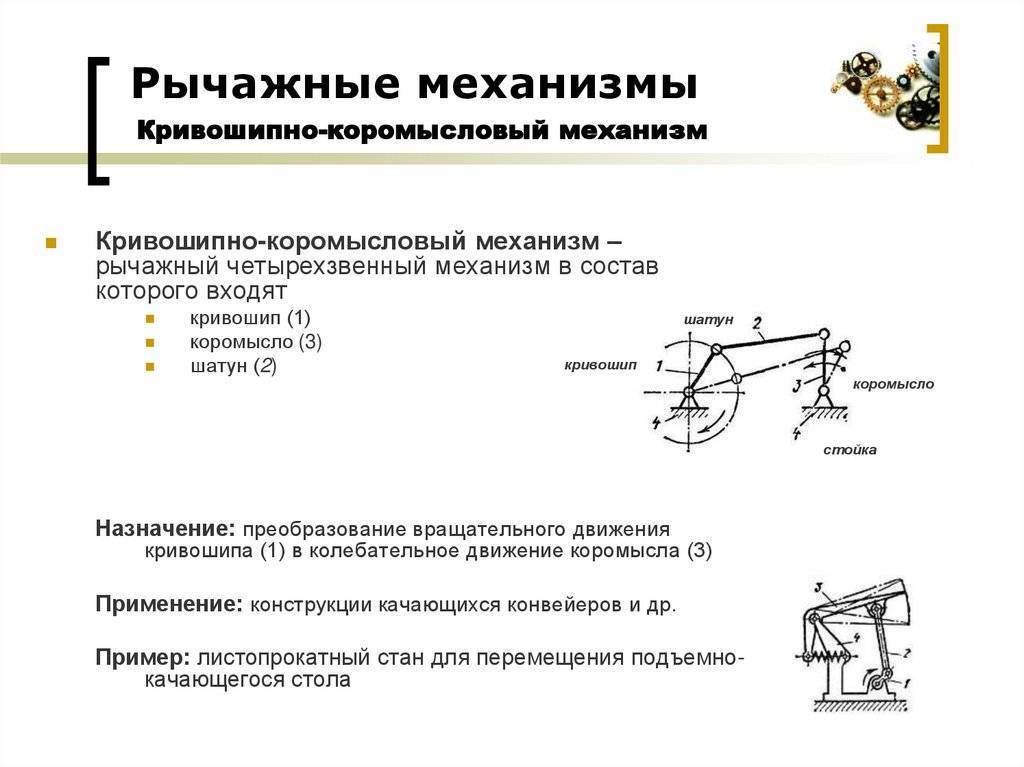

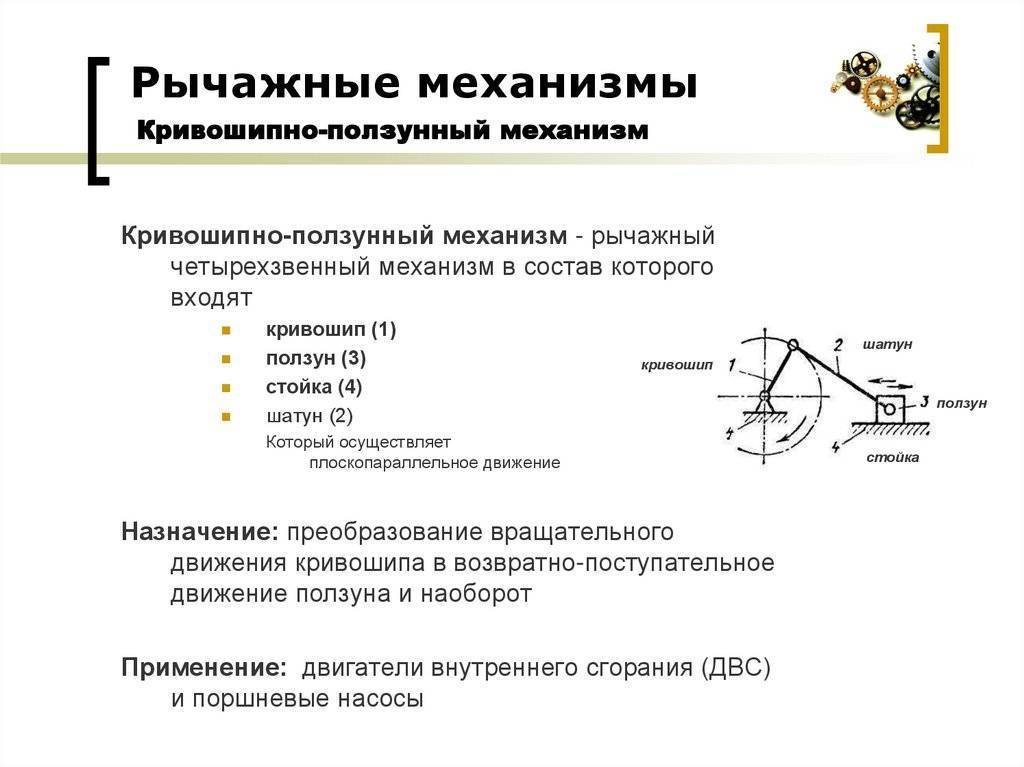

- Четырехзвенники.

- Кривошипно-шатунный.

- Кулисные механизмы.

Приведенные примеры могут устанавливаться для достижения самых различных целей.

Большое распространение получил коленно-рычажный механизм по причине простоты конструкции и длительного эксплуатационного срока.

Механический КПД.

Коэффициентом полезного действия машины называется процентное отношение работы на ее выходе к работе на ее входе. Для механизма КПД равен отношению реального выигрыша к идеальному. КПД рычага может быть очень высоким – до 90% и даже больше. В то же время КПД полиспаста из-за значительного трения и массы движущихся частей обычно не превышает 50%. КПД домкрата может составлять лишь 25% из-за большой площади контакта между винтом и его корпусом, а следовательно, большого трения. Это приблизительно такой же КПД, как у автомобильного двигателя. См. АВТОМОБИЛЬ ЛЕГКОВОЙ.

КПД можно в известных пределах повысить, уменьшив трение за счет смазки и применения подшипников качения. См. также СМАЗКА.

Качественные показатели рычажных механизмов

Для формирования общего описания устройства применяются различные качественные показатели, которые могут касаться самых различных моментов. Наиболее распространенными можно назвать:

- КПД считается наиболее важным параметром, который рассматривается при создании самых различных механизмов. Эта безразмерная величина определяет количество энергии, которая применяется для достижения поставленных целей с учетом потерь. Стоит учитывать тот момент, что подобный показатель рычажного механизма находится всегда меньше единицы, то есть при работе возникают потери. При приближении значения КПД к единице существенно снижаются потери, а также повышается качество рычажного механизма. Провести расчет рассматриваемого показателя достаточно сложно, так как для этого требуются самые различные формулы.

- Ход механизма также учитывается при проектировании подходящего устройства. Ход определяется начальной и конечной точкой. При этом стоит учитывать, что в некоторых случаях провести расчеты достаточно сложно, так как траектория движения может быть криволинейной.

- Угол размаха коромысла измеряется путем вычитания двух крайних точек положения на момент работы. В большинстве случаев устройство совершает повторяющееся цикличное движение.

- Коэффициент, отражающий неравномерность распределения средней скорости. Этот показатель определяется соотношением времени холостого хода к рабочему. Провести соответствующие расчеты можно только при применении формул, а также построении чертежа.

- Угол давления и передачи. Подобный параметр представлен соотношением острого угла между векторной активной силы, которая действует на предшествующем звене.

Каждый параметр рассматриваемые в отдельности, после чего составляется оценочный анализ, отражающий общее состояние механизма.

Область применения

Рычажные механизмы получили весьма широкое применение, что прежде всего можно связать с их преимуществами перед другими устройствами, которые устанавливаются для транспортировки грузов и иной передачи усилия

Рассматривая область применения следует уделить внимание следующим моментам:

- Чаще всего рычаг устанавливается для подъема груза. Он является неотъемлемым элементом достаточно большого количества различных устройств, которые приводятся в движение ручной силой.

- Встречаются в производственных цехах, в химической промышленности, в машиностроении и многих других отраслях.

- Область применения ограничивается типом применяемого материала при изготовлении основных частей, принципом действия, а также максимальной возможной нагрузкой, которая оказывается на рабочий орган.

Сегодня рычажные механизмы получили весьма широкое распространение, могут применяться при создании различного оборудования. При этом если важна экономия, то рычаг можно создать своими руками.

В заключение отметим, что провести самостоятельно проектирование рычага достаточно сложно. Это связано с необходимостью применения достаточно большого количества различных формул, построением графиков соответствия и многими другими моментами. Допущенная ошибка может стать причиной повреждения механизма на момент эксплуатации, существенного снижения показателя КПД и возникновения многих других проблем.

Кулачковые механизмы

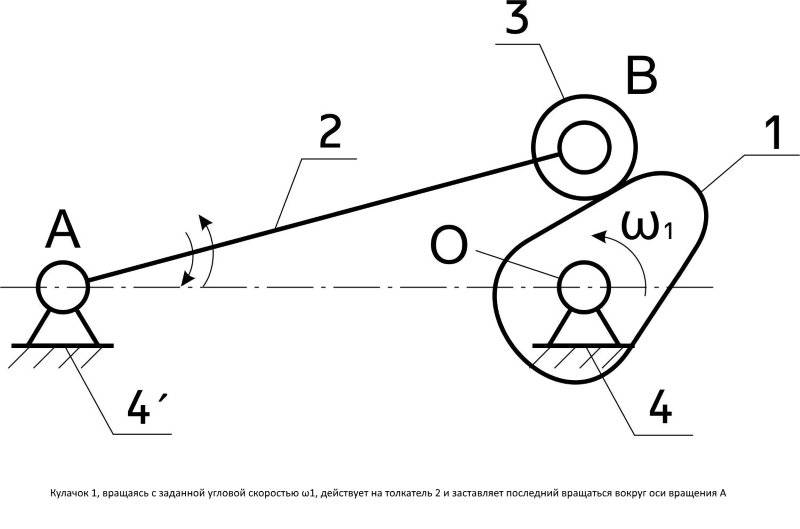

Устройства применяются при необходимости преобразования вращения ведущего вала в линейное перемещение небольшой амплитуды. Основные элементы механизма следующие:

- ведущий вал;

- закрепленный на нем (или являющийся его частью);

- фасонный диск с выступом;

- толкатель, движущий в направляющих, обеспечивающих линейность его движения.

Фасонный диск (он называется также кулачком) – это активный элемент кинематической пары. Исполнительным элементом служит толкатель. Иногда движение передается через качающиеся на параллельном валу коромысло.

Одним из основных параметров у механизмов с толкателем является эксцентриситет — ось толкателя смещается относительно оси кулачка.

Принцип работы кулачкового механизма прост:

при вращении кулачка в плоскости толкателя он поворачивается своим сечением с большим радиусом, оказывая давление на толкатель и вынуждая его к линейному движению. Это перемещение происходит до тех пор, пока не будет достигнута вершина кулачка. После его прохождения давление на шток начинает ослабевать вплоть до достижения минимального радиуса диска. Шток возвращается обратно под действием пружины. Цикл повторяется.

Особенностью кулачковой пары является ее необратимость. Кривошипный механизм может преобразовывать движение в обе стороны. Так, в бензиновом или дизельном двигателе во время рабочего хода продольный ход поршня преобразуется во вращение коленвала. Во время такта выпуска накопленная инерция вращения маховика вращает коленвал, и кривошипный механизм превращает его в обратный ход поршня, вытесняющего остатки продуктов сгорания рабочей смеси из цилиндра.

Кулачковая пара такой обратимости не имеет, поскольку отсутствует жесткая связь между элементами. Толкатель совершает обратное перемещение под действием возвратной пружины.

Самым широко распространенным примером кулачкового механизма служит распределительный механизм в двигателе внутреннего сгорания. Кулачки распредвала напрямую или через коромысла открывают в определенном порядке клапаны цилиндров. Закрываются они возвратными пружинами.

Чтобы спроектировать действующее устройство, необходимо провести ряд расчетов, для синтеза кулачкового механизма построить передаточную диаграмму.

.5 ВЫЧЕРЧИВАНИЕ КАРТИНЫ ЗАЦЕПЛЕНИЯ

Выбираем для построения масштаб ЕСКД М4:1.

Проводим межцентровую линию и на расстоянии

Отмечаем на ней центры O1и O2.

Проводим на каждом колесе окружности: начальную, делительную, основную, вершин и впадин. Для контроля измеряем радиальные зазоры между окружностями вершин и впадин сопрягаемых колес с1 = с2 ≈ 7 мм. Это соответствует с учетом масштаба расчетному заданию

На межцентровой линии в точке касания начальных окружностей отмечаем полюс зацепления W.

Проводим общую касательную к обеим основным окружностям и убеждаемся в том, что она проходит через точку W.

Отмечаем на касательной точки касания N1и N2 – границы теоретической линии зацепления

Проверка

Выделяем на линии зацепления активную часть ab заключенную между окружностями вершин колес.

Строим приближенно эвольвентные профили, сопрягаемые в т. W так, как описано в п.п. 1…8 на с.11

Строим оси симметрии зубьев, сопрягаемых в полюсе. Для этого на делительных окружностях делаем засечки на расстояниях 0,5S от только что построенных профилей в сторону их вогнутости и соединяем полученные точки с центрами колес штрихпунктирными линиями. С учетом масштаба

На расстоянии

по делительной окружности проводим оси симметрии двух соседних зубьев.

Строим закругления ножек зубьев во впадинах радиусом

Выделяем рабочие поверхности профилей зубьев.

Строим графики удельных скольжений в масштабе Абсциссы расчетных точек графиков из табл. П.1.2 с учетом принятого масштаба для ρk1 М4:1, а также ординаты, вычисленные по формуле

ρk1 мм | 20 | 40 | 60 | 80 | 100 | 120 | |||||

мм | –94,79-32,2-11,33-0,95,369,53 | ||||||||||

мм | 20 | 16,52 | 12,34 | 7,23 | 0,86 | -7,33 | -18,22 | ||||

ρk1 мм | 140 | 160 | 180 | 200 | 220 | 240,748 | |||||

мм | 12,52 | 14,75 | 16,49 | 17,88 | 19,02 | 20 | |||||

мм | -33,44 | -56,21 | -99,96 | -168,77 | -387,81 | – | |||||

Проставляем стандартные обозначения размеров.

Измеряем фактическую длину общей нормали шестерни

Вычисляем относительную погрешность с расчетным значением

Статическое уравновешивание кривошипно-ползунного механизма

Во время перемещения звеньев механизма с изменяющимися скоростями (ускоренного движения) в них возникают инерционные силы и моменты. Их называют динамическими нагрузками. Такие нагрузки приводят к появлению вибраций, колеблющиеся детали излучают свои колебания в воздух, вызывая воздушный шум.

Динамические нагрузки приводят также к многократным деформациям деталей, их повышенному износу, накоплению усталости материала и преждевременному разрушению.

Шум и вибрация оказывают также негативное влияние на людей и точные механизмы, находящиеся рядом с источником. И, наконец, на возбуждение колебаний и излучение шума тратится энергия, это снижает КПД кривошипно-ползунного механизма.

Причины возникновения вибрации делятся на:

- силовые, колебания возмущаются периодическим приложением сил к объекту;

- кинематические, возмущение возникает за счет движения деталей;

- параметрические, возбуждение происходит за счет сил и моментов инерции.

Виброактивность делится на

- Внутреннюю, возникающую и распространяющуюся в пределах физических границ кривошипно-ползунного механизма. Она действует только на его детали и мало распространяется вовне.

- Внешнюю. Она действует на опоры механизма, его связи с другими частями общей конструкции, трансмиссию и далее. Основная причина, вызывающая такую виброактивность — неуравновешенность рычагов и звеньев.

Для устранения причин возникновения вибрации проводят статическое уравновешивание кривошипно-ползунного механизма. Механизм должен находиться в равновесии в состоянии покоя, при этом силы трения полагаются нулевыми.

Для этого вычисляют массы всех звеньев и строят график сил, действующих на них в состоянии покоя, прежде всего сил тяжести. Массы звеньев должны быть уравновешены с учетом длины рычагов (расстояния от центра вращения).

В ходе статического уравновешивания массы звеньев полагаются сосредоточенными в геометрическом центре звена.

Если общий центр масс системы совершает ускоренное движение, механизм считают неуравновешенным. Цель процедуры — достижение нулевого значения ускорения центра масс. Для этого к движущимся частям добавляют уравновешивающие массы, сводящие ускорение к нулю.

После статического уравновешивания наступает этап динамического уравновешивания кривошипно-ползунного механизма. При этом расчеты ведутся уже с учетом реальной пространственной конфигурации деталей.

В ходе производства реального изделия из-за дефектов материала, погрешностей отливки, механообработки и сборки возникают дополнительные разбалансировки звеньев. Для их устранения применяется балансировка кривошипно-ползунного механизма. Она заключается в:

- определении места дисбаланса с помощью средств вибродиагностики;

- передвижения и закрепления балансировочных грузов, предусмотренных конструкцией изделия;

- высверливание, выборка или наплавка необходимых масс материала в рассчитанных местах;

- повторной вибродиагностике.

Цикл операций повторяется до тех пор, пока подвижные части не будут удовлетворительно уравновешены.

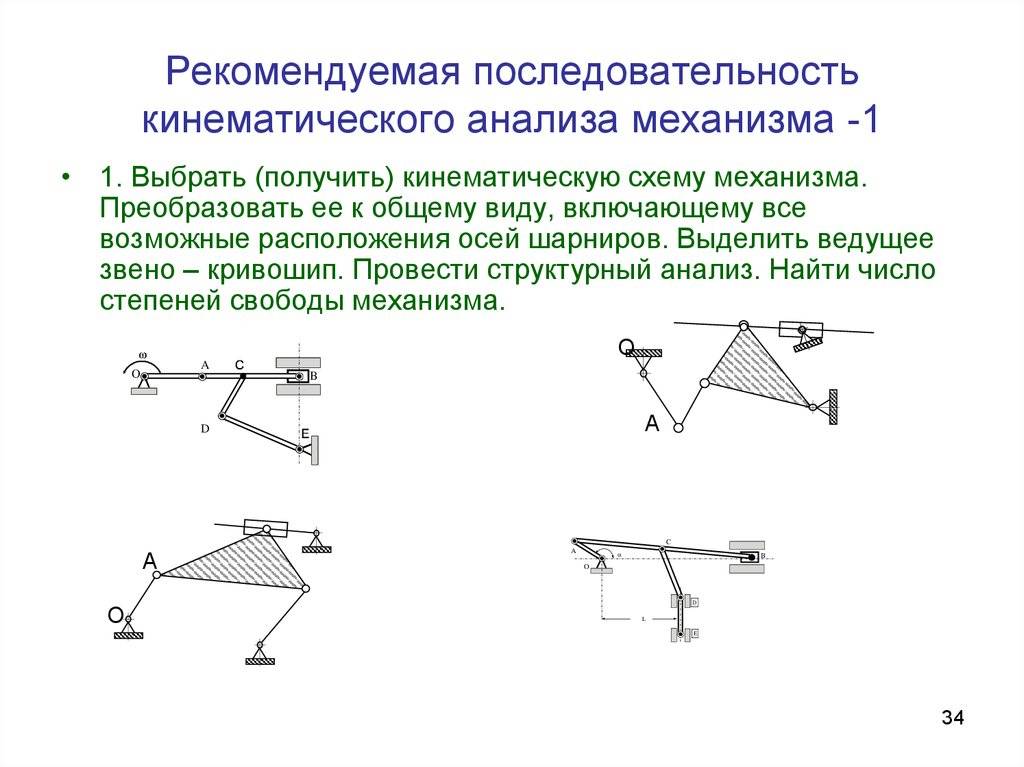

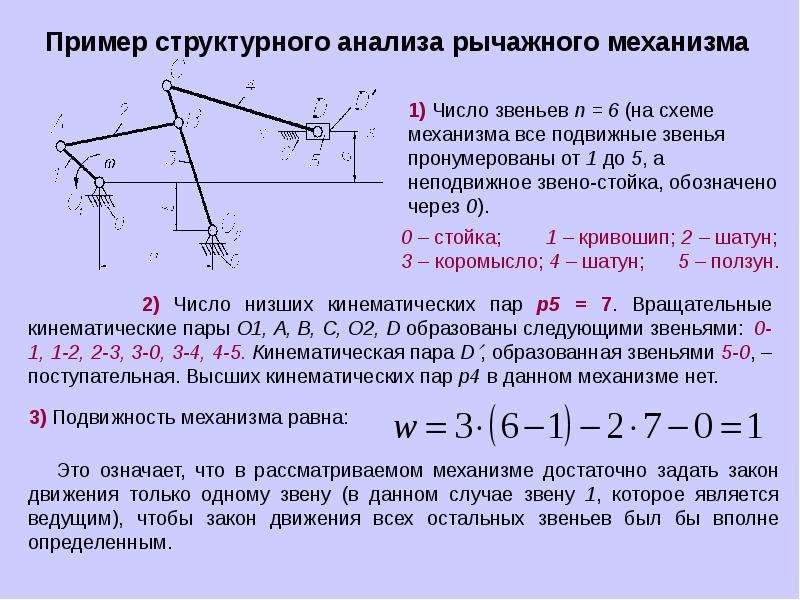

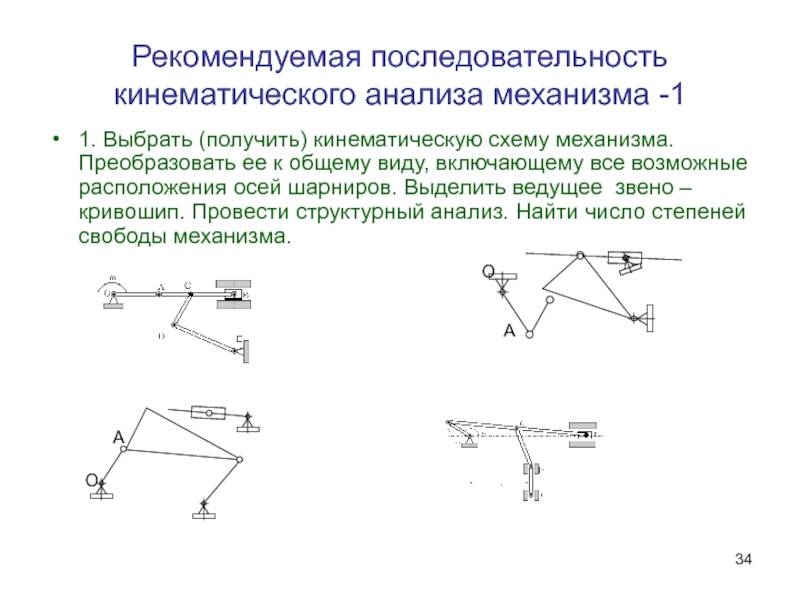

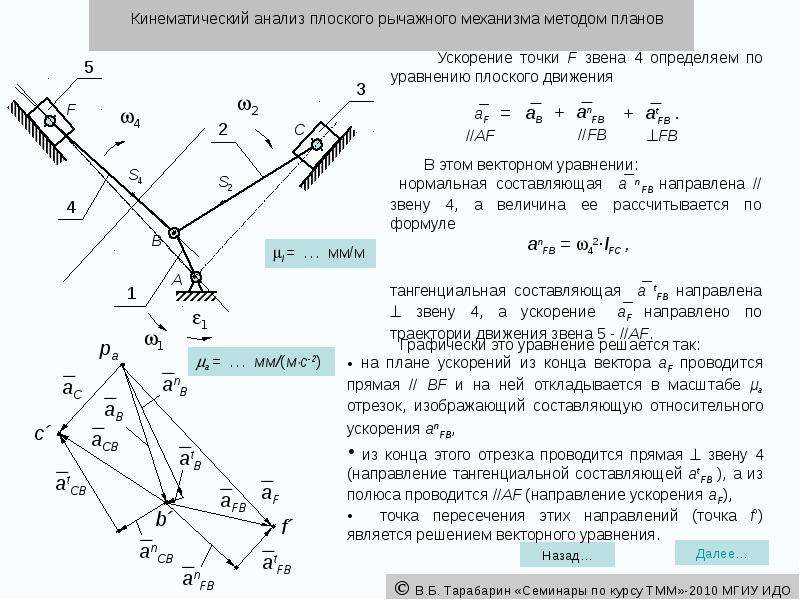

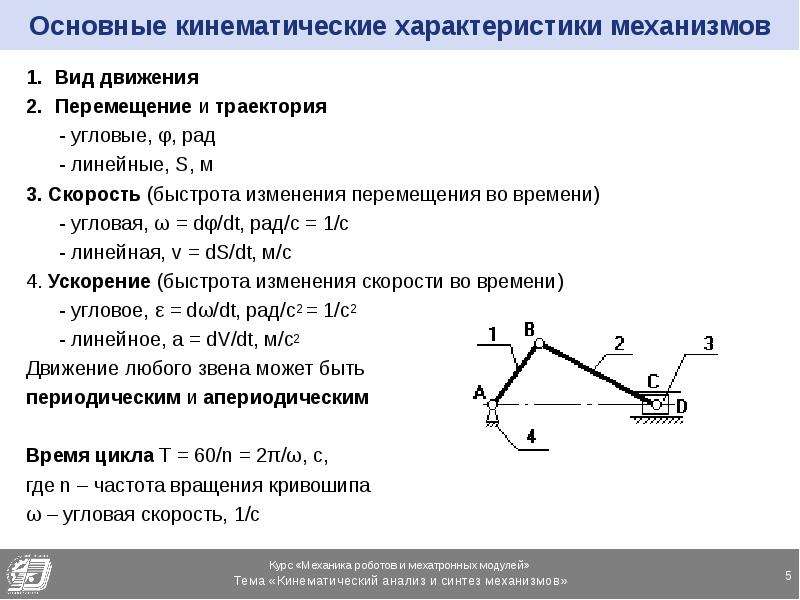

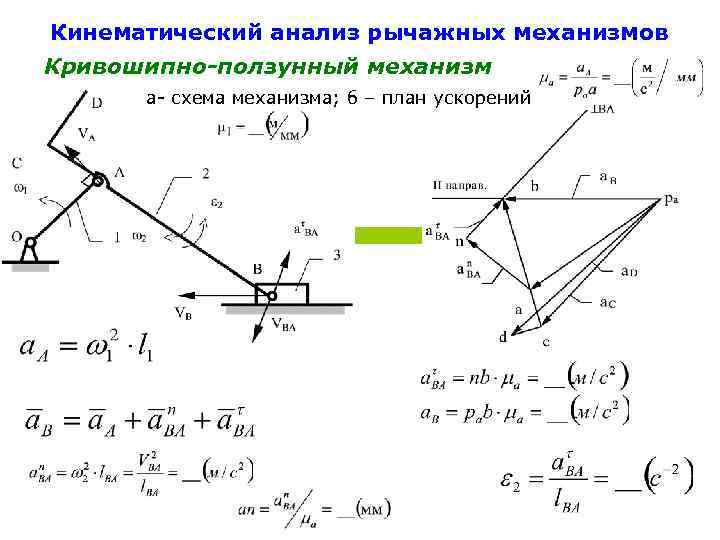

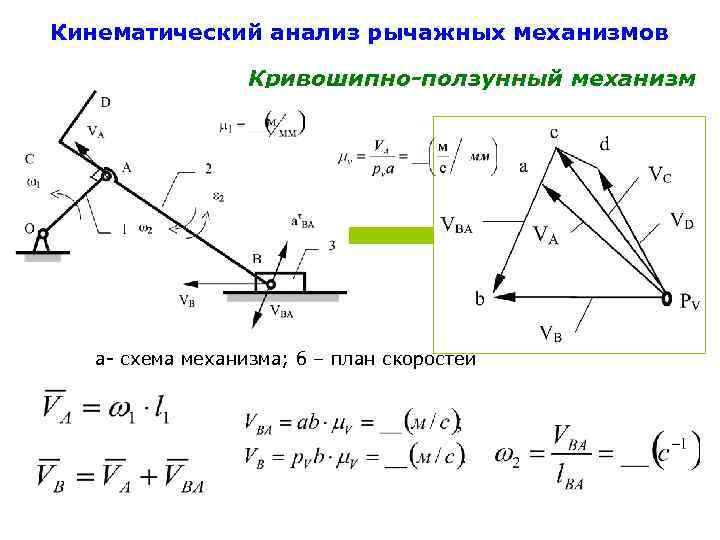

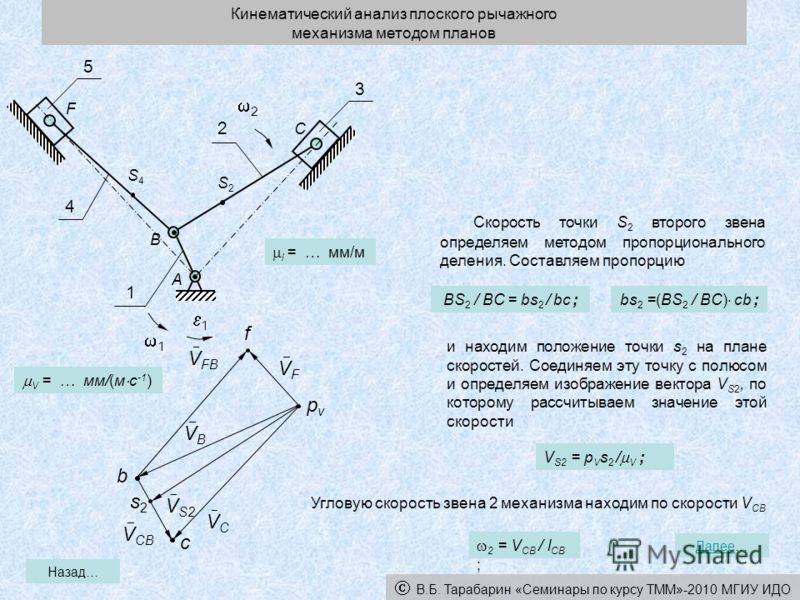

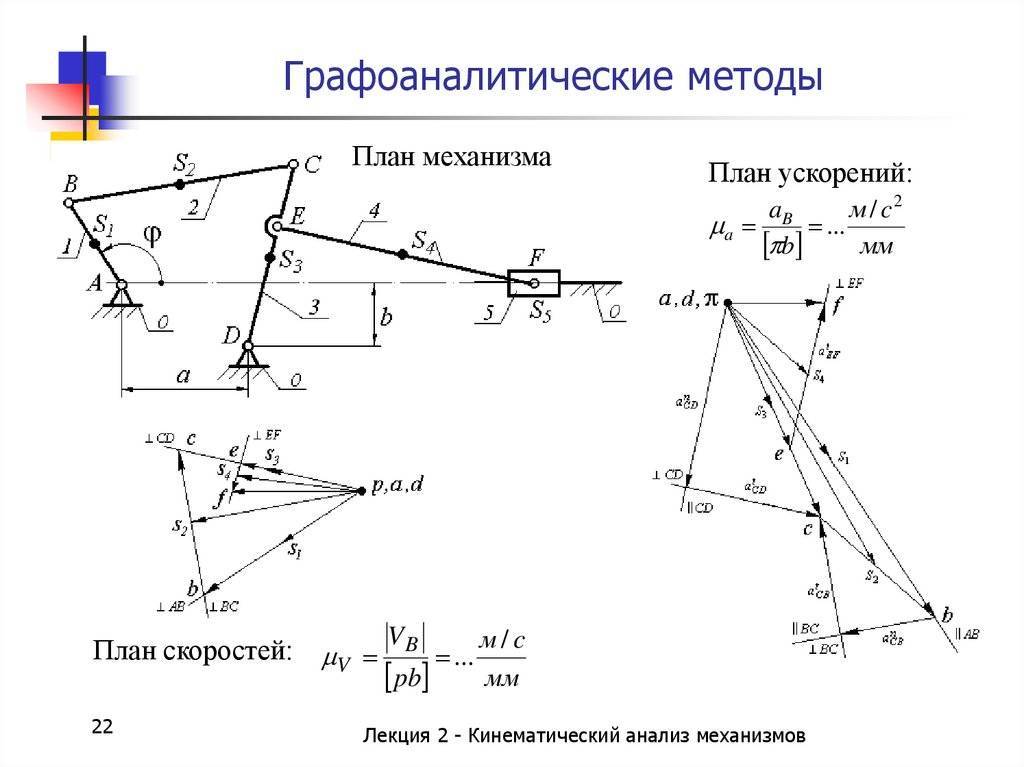

Кинематический анализ механизма

3.1. Аналитическое определение аналогов скоростей и ускорений

1) Дифференцируя уравнения геометрического анализа для группы I (кривошипа) по q, мы получаем аналог скорости точки A:

Дифференцируя уравнения второй раз, мы получаем аналог ускорения точки A:

2) Дифференцируя первое уравнение геометрического анализа для группы ВПВ по q, мы получаем следующее:

Напомним выражение для AC:

Тогда .

Сразу же определим :

Отсюда мы можем найти аналог угловой скорости :

Приведём к более удобному для второго дифференцирования виду:

Дифференцируя уравнение второй раз, мы получаем следующее:

Отсюда мы можем найти аналог углового ускорения :

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.

Основной закон.

Хотя механизмы и позволяют получить выигрыш в силе или скорости, возможности такого выигрыша ограничиваются законом сохранения энергии. В применении к машинам и механизмам он гласит: энергия не может ни возникать, ни исчезать, она может быть лишь преобразована в другие виды энергии или в работу. Поэтому на выходе машины или механизма не может оказаться больше энергии, чем на входе. К тому же в реальных машинах часть энергии теряется из-за трения. Поскольку работа может быть превращена в энергию и наоборот, закон сохранения энергии для машин и механизмов можно записать в виде

Работа на входе = Работа на выходе + Потери на трение.

Отсюда видно, в частности, почему невозможна машина типа вечного двигателя: из-за неизбежных потерь энергии на трение она рано или поздно остановится.

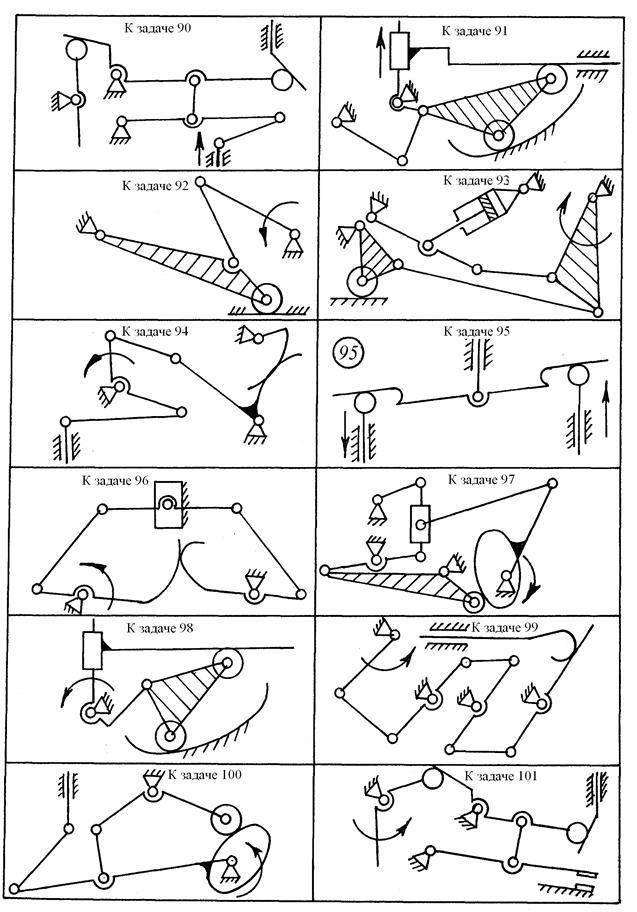

Задачи для самостоятельного решения

Задача 1

Установить класс кинематической пары, образуемой плоской (1) и конической (2) поверхностями (конус касается плоскости только вершиной). По отношению к координатным осям xyzперечислить все виды допускаемых движений конуса относительно плоскости.

Задача2

Для плоской кинематической пары, представленной на рисунке, установить:

– высшая пара, или низшая;

– класс кинематической пары;

– число подвижностей в относительном движении звеньев 1 и 2.

Задача3

Конус 2 касается плоскости 1 своей образующей. Для кинематической пары, образуемой указанными звеньями, установить класс и число подвижностей в относительном движении звеньев 1 и 2 (назвать эти подвижности по отношению к какой-либо системе координат, связанной с плоскостью).

Задача 4

Конус 2 касается плоскости 1 кромкой своего основания, вершина конуса s удалена от плоскости на расстояние где – проекция вершины конуса на плоскость. Для кинематической пары, образуемой указанными звеньями, установить класс и число подвижностей в относительном движении звеньев 1 и 2 (назвать эти подвижности по отношению к какой-либо системе координат, связанной сплоскостью).

Задача 5

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 9.

Задача6 (см. рисунок к задаче 5)

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 4.

Задача7 (см. рисунок к задаче 5)

Для механизма с одной степенью свободы написать формулу строения механизма при начальном звене 5.

Задача8

Для механизма с одной степенью свободы пронумеровать звенья и написать формулу строения механизма при начальном звене OA.

Задача 9

Считая звено 1 начальным, указать структурную группу, которую можно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 10 (см. рисунок к задаче 9)

Считая звено 2 начальным, указать структурную группу, которую можно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 11

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 9.

Задача 12 (см. рисунок к задаче 11)

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 5.

Задача 13 (см. рисунок к задаче 11)

Считая звено 9 начальным, указать структурную группу, которую можно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 14

Считая звено 1 начальным, указать две первые структурные группы, которые можно поочередно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 15

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 4.

Задача 16 (см. рисунок к задаче 15)

Для механизма с одной степенью свободы указать номера звеньев, образующих группу III класса 3-го порядка при начальном звене 6.

Задача 17 (см. рисунок к задаче 15)

Считая звено 1 начальным, указать структурную группу, которую можно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 18

Считая звено 1 начальным, указать две первые структурные группы, которые можно поочередно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 19 (см. рисунок к задаче 18)

Считая звено 5 начальным, указать две первые структурные группы, которые можно поочередно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 20 (см. рисунок к задаче 18)

Считая звено 3 начальным, указать две первые структурные группы, которые можно поочередно отсоединить от механизма, не нарушая его подвижности (ответ обосновать).

Задача 21 (см. рисунок к задаче 18)

Считая звено 5 начальным, указать номера звеньев, образующих группу III класса 3-го порядка.

Задачи 22 – 24

Для механизма с высшей кинематической парой построить заменяющий механизм; замену высшей пары произвести непосредственно на кинематической схеме. Написать формулу строения заменяющего механизма при начальном звене 4.

Задачи 25 – 30

Если изображенная кинематическая цепь является структурной группой, указать ее класс и порядок (в противном случае объяснить, почему цепь не является группой).

Направляющая 1 в состав кинематической цепи не входит

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Детали машин Строительная механика

00:00:00

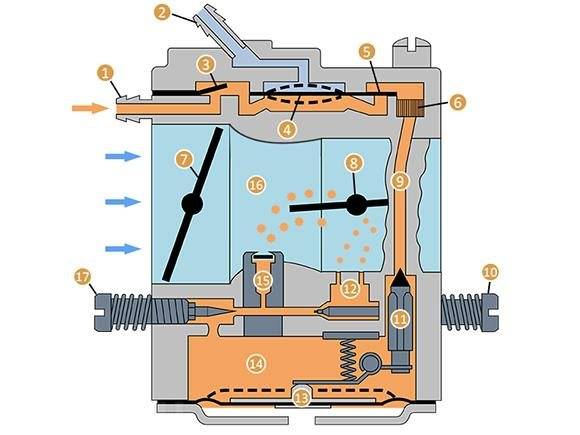

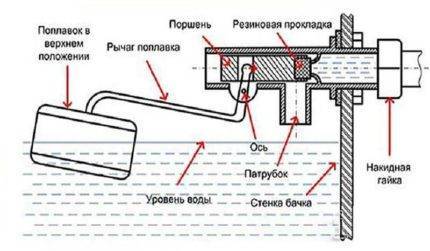

Процесс наполнения бачка

В случае, когда на схеме бачка унитаза подающий шланг находится сбоку, уровень воды корректируют путем изменения параметра спицы, у которой на конце имеется поплавок. Иногда в моделях унитаза вместо спицы задействуют толстую латунную проволоку. Чем выше будет поплавок, тем больший объем жидкости поступит в резервуар.

Производители сантехники все чаще меняют металлические элементы на пластиковые изделия. Но их сгибать невозможно, так как они поломаются. В данном случае в схеме сливного бачка унитаза предусмотрено перемещение поплавка вдоль шпильки вверх или вниз, в результате чего объем жидкости меняется в большую или меньшую сторону.

При проведении данной работы с бачка нужно снять крышку с закрепленной кнопкой. В некоторых приборах она подсоединена жестко к смывному клапану

Чтобы не допустить поломки, конструкцию сливного бачка унитаза с кнопкой нужно разбирать максимально осторожно

Предлагаем ознакомиться Как убрать запах из стиральной машинки автомат в домашних условиях: 5 способов

Сначала на кнопке выкручивают зажим и только тогда убирают крышку. Когда поплавок находится сверху, но не перекрывает водный поток, неисправность возникла в результате некорректной работы впускного клапана. Эту деталь разбирают, прочищают и собирают обратно или приобретают новую.

Кинематический анализ механизма

3.1.

Аналитическое определение аналогов скоростей и ускорений

1) Дифференцируя

уравнения геометрического анализа для группы I (кривошипа) по q, мы получаем

аналог скорости точки A:

Дифференцируя уравнения второй

раз, мы получаем аналог ускорения точки A:

2) Дифференцируя

первое уравнение геометрического анализа для группы ВПВ по q,

мы получаем следующее:

Напомним выражение для AC:

Тогда .

Сразу же определим :

Отсюда мы можем найти аналог

угловой скорости :

Приведём к более удобному для

второго дифференцирования виду:

Дифференцируя уравнение второй

раз, мы получаем следующее:

Отсюда мы можем найти аналог

углового ускорения :