Особенности

Резьбовой заклепочник — инструмент, предназначенный для установки особого вида универсального крепежа. Он работает со специальными гайками, имеющими винтовой тип нарезки внутренней части. После установки такая заклепка может использоваться по прямому назначению или выступать основой для резьбового соединения в паре с болтом, шпилькой. Стандартная толщина материалов для резьбового крепежа составляет от 0,3 до 6 мм.

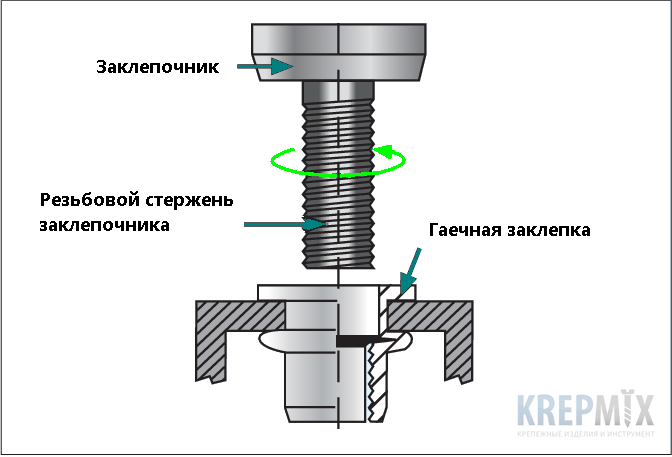

Специальный клепальник нужен для того, чтобы успешно вмонтировать крепление на предназначенное для него место. Принцип работы оборудования довольно прост. В его конструкции есть специальная головка для заклепок — площадка, на которой крепится одна из частей металлического фиксатора. Вторая – вставляется в заранее проделанное отверстие, совмещается с наконечником инструмента, затем подвергается механическому, пневматическому или иному воздействию. Края металлической заготовки сплющиваются, гайка надежно крепится внутри металла или другого материала.

Заклепочник своими руками

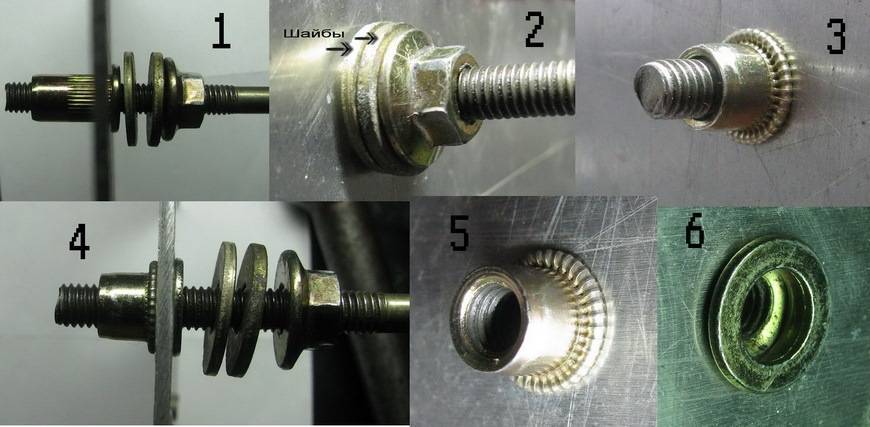

В некоторых рабочих ситуациях, когда приходится иметь дело с крепежом большого диаметра, не всегда достаточно мощности обычного ручного инструмента. Выйти из подобного положения можно, если заранее изготовить своими руками ручной заклепочник с учётом часто возникающих задач. В качестве основы для этого приспособления можно использовать стальной болт того же сечения, что и заклепка.

В некоторых рабочих ситуациях, когда приходится иметь дело с крепежом большого диаметра, не всегда достаточно мощности обычного ручного инструмента. Выйти из подобного положения можно, если заранее изготовить своими руками ручной заклепочник с учётом часто возникающих задач. В качестве основы для этого приспособления можно использовать стальной болт того же сечения, что и заклепка.

На него следует навесить гайку, а затем надеть сверху небольшой упорный шариковый подшипник. Эта деталь поможет обеспечить равномерное распределение давления, когда инструмент будет оказывать усилие на заклепку, а также поможет предотвратить заклинивание гайки. Во время сборки самодельного ручного заклепочника обязательно следует надеть между крепежом и подшипником пару шайб, для правильного расчета количества которых следует ориентироваться на глубину проникновения крепежа в материал.

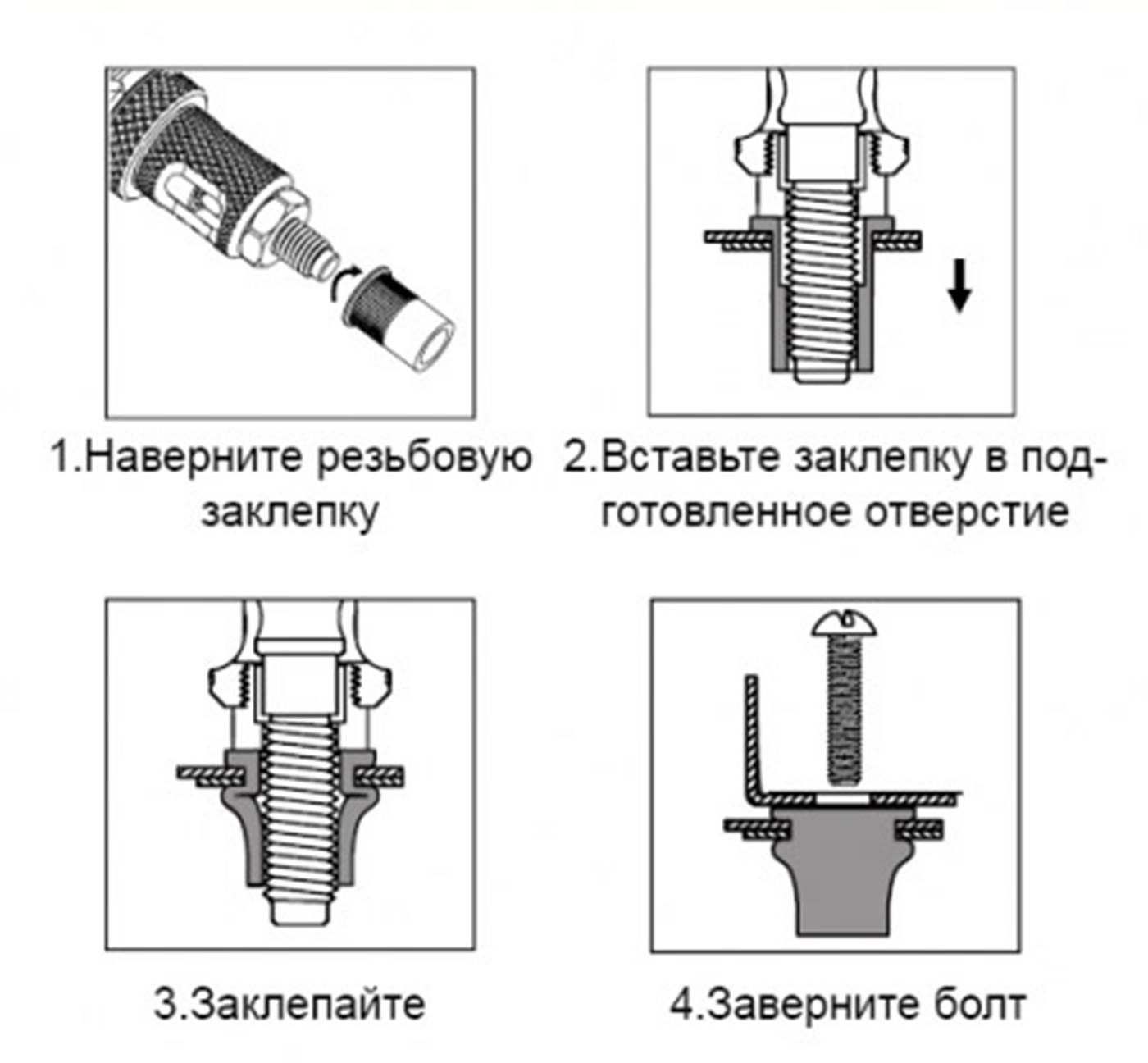

Установка крепежа с помощью самодельного заклепочника выполняется по следующему алгоритму:

- Сперва инструмент нужно совместить с отверстием необходимого диаметра, а затем, придерживая одним ключом гайку, следует выкрутить головку винта другим ключом.

- Под воздействием усилия, которое вынудит болт покинуть скрепляемую поверхность, заклепка будет деформирована, благодаря чему она с легкостью примет правильное положение в посадочном месте.

К такому способу установки крепежа следует прибегать, лишь когда мастер не располагает достаточным временем или возможностями для покупки фирменного инструмента для резьбовых заклепок. Самодельный заклепочник имеет лишь один существенный минус — во время работы болт может заклинить внутри крепежа. Чаще всего это происходит из-за чрезмерного давления на рукоятку инструмента либо слишком мягкой поверхности материала болта. Поэтому такую резьбу ничего не стоит срезать более твердой гайке.

К такому способу установки крепежа следует прибегать, лишь когда мастер не располагает достаточным временем или возможностями для покупки фирменного инструмента для резьбовых заклепок. Самодельный заклепочник имеет лишь один существенный минус — во время работы болт может заклинить внутри крепежа. Чаще всего это происходит из-за чрезмерного давления на рукоятку инструмента либо слишком мягкой поверхности материала болта. Поэтому такую резьбу ничего не стоит срезать более твердой гайке.

Если у вас есть возможность воспользоваться токарным станкам, то можно попробовать сделать усовершенствованную версию механического заклепочника. Выглядит такой вариант инструмента в виде болта с резьбой разного диаметра. В головку со сквозным отверстием нужно поместить рычаг определённой длины, чтобы можно было надежно зафиксировать инструмент. Обязательно нужно надеть широкую шайбу между прижимной гайкой и заклепкой.

Как и в предыдущем случае, шайба здесь нужна для того, чтобы обеспечить равномерное распределение давления. Главным плюсом такого самодельного заклепочника является то, что прижимная гайка может перемещаться по болту большого диаметра, являющемуся более надежным в отличие от крепежей размера М2-М4, а это позволит предотвратить появление деформации.

Домашние мастера, которым приходится регулярно выполнять разного рода работы бытового характера, должны иметь в своем арсенале массу разнообразных инструментов. В их числе должен быть и заклепочник, с помощью которого можно создать надежные соединения с минимальными усилиями.

Но для обеспечения надлежащего соединения элементов необходимо правильно выбрать не только заклепочник, но и заклепки для него. Ведь ручной вариант инструмента в состоянии обеспечить надежное соединение только при использовании алюминиевых или медных заклепок, о чём знают немногие. Ещё необходимо позаботиться, чтобы ручной заклепочник обладал достаточной мощностью и смог эффективно выполнять свою основную задачу.

Иногда, когда с этим возникают проблемы, некоторые домашние мастера начинают задумываться о том, чтобы изготовить этот инструмент своими руками. Хотя такой подход к решению возникшей задачи можно рассматривать, однако иногда во время установки крепежа болт, который является главным рабочим узлом самодельного заклепочника, может заклинить. Поэтому постоянно использовать такой инструмент не рекомендуется.

Заклепочник гармошка жабка принцип его применения

Принцип работы заклепочника гармошки достаточно простой и незамысловатый

При его использовании важно учитывать, что для склепывания должно быть достаточно свободного места. Длина инструмента в разжатом положении достигает 80 см. Принцип применения инструмента следующий:

Принцип применения инструмента следующий:

- Для начала необходимо установить в прибор заклепку шпилькой внутрь

- Полностью разжать рукоятку

- Установить заклепку в отверстие

- Произвести сжатие механизма в виде гармошки

- Извлечь из патрона инструмента оставшуюся шпильку

Подробное видео описание ниже.

https://youtube.com/watch?v=gwOmr_n7vQE%3F

Достоинство жабки в том, что оператору необходимо меньше прилагать усилия, чем при работе с инструментом, имеющий одну подвижную и неподвижную рукоятку.

Особенности

Изначально стоит напомнить, что еще сравнительно недавно именно заклепки являлись одним из наиболее распространенных типов метизных изделий. На сегодняшний день, невзирая на активное внедрение передовых технологий и инновационных технических решений, актуальность подобного крепежа сохраняется во многих современных сферах. Отдельного внимания заслуживают конструктивные особенности и принцип работы резьбовых заклепок

Важно учитывать – независимо от разновидности, работают они одинаково

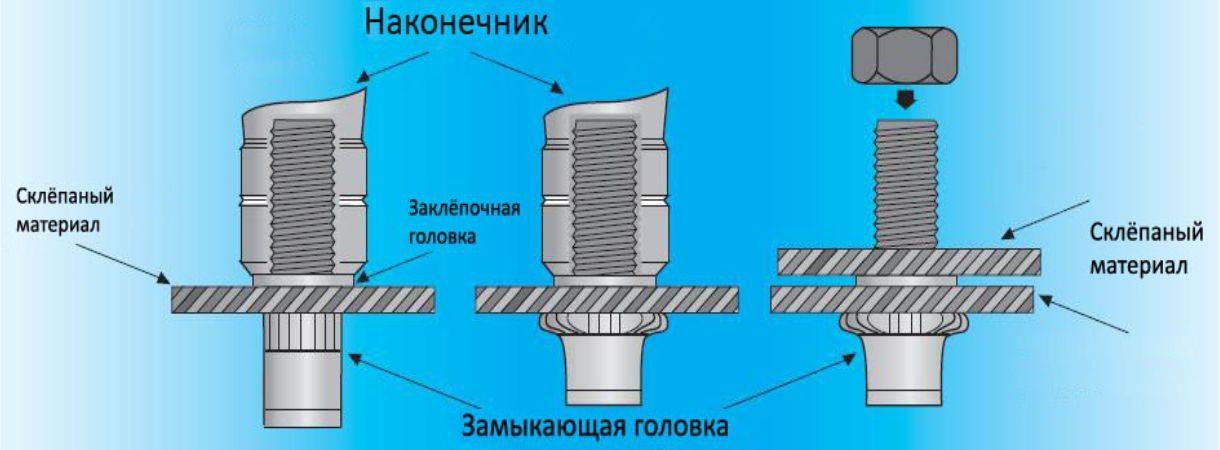

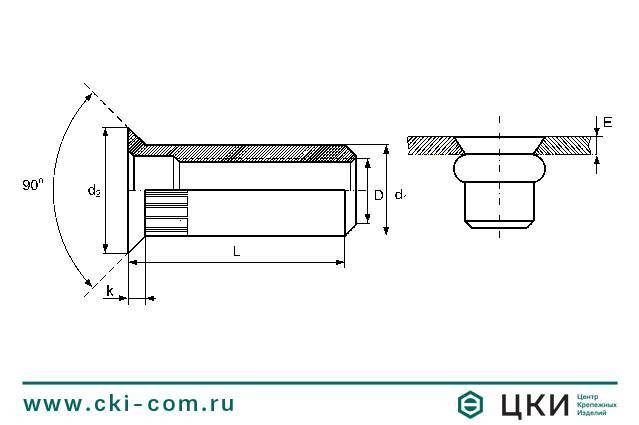

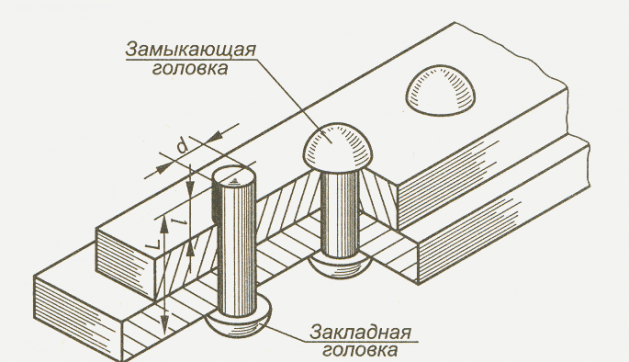

По своей сути, все заклепки представляют собой крепежные элементы в виде втулки с закладной головкой. С другой стороны присутствует замыкающаяся в процессе сборки головка. Если сравнивать более привычные многим вытяжные и рассматриваемые крепежные приспособления, то станет понятно, что последние отличаются, прежде всего, наличием резьбового элемента. Речь в данном случае идет о компактной конструкции в виде втулки (стержня), имеющей цилиндрическую или же шестигранную форму. Верхняя ее часть оснащена опорным бортиком, а нижняя имеет резьбу.

Рассматривая особенности резьбовых заклепок, необходимо уделить особое внимание следующим явным преимуществам данного типа крепежных приспособлений

- Максимальная простота применения.

- Прочность создаваемых соединений, в том числе, при необходимости монтажа конструкций из хрупких элементов. Имеется в виду, например, тонкое листовое железо, даже незначительная деформация которого в процессе сборки недопустима.

- Возможность качественной односторонней фиксации. Этот момент максимально актуален в ситуациях, когда общая толщина скрепляемых деталей превышает длину метизного изделия. В таком случае резьбовые заклепки способны обеспечить надежный монтаж без потерь для эксплуатационных показателей конструкции.

- Сохранение прочности крепления в течение длительного времени.

- Полное отсутствие химической и механической агрессивности.

- Сохранение лакокрасочного покрытия поверхностей соединяемых деталей.

- Возможность прочного соединения конструктивных элементов, выполненных из разных материалов.

- Отсутствие каких-либо напряжений, имеющих механический характер.

- Возможность многократного демонтажа с повторной установкой крепежных элементов.

На данный момент все чаще отдают предпочтение сварным швам, спайкам или же склейкам. Однако, невзирая на все неоспоримые преимущества подобного рода соединений, в некоторых ситуациях единственным рациональным выходом остается применение заклепок с резьбовым элементом. Помимо всего перечисленного выше, следует отметить, что такие приспособления способны выдерживать существенные термические нагрузки.

Также резьбовые заклепки не становятся причиной структурных изменений монтируемых деталей, чего нельзя сказать о той же сварке. Данный момент очень важен при сочленении разных материалов. И не стоит забывать, что описываемые метизные изделия при необходимости обеспечивают сохранение подвижности элементов конструкции.

Естественно, существуют и определенные минусы таких заклепок, к которым относятся следующие важные моменты.

- На подготовительном этапе требуется осуществить максимально точную разметку и проделать отверстия соответствующих диаметров.

- В подавляющем большинстве случаев отсутствует герметичность создаваемых швов. В некоторых ситуациях выходом может стать установка резиновых или же выполненных из других материалов прокладок.

- Выполнение работ сопровождается достаточно ощутимым шумом.

Заклепочник своими руками

Если установка резьбовых элементов требуется по долгу службы или работы, тогда есть смысл приобрести заводское изделие, которое работает от усилия рук или на основе пневматического механизма. В большинстве ситуаций установка таких заклепок требуется довольно редко, поэтому можно собрать заклепочник своими руками.

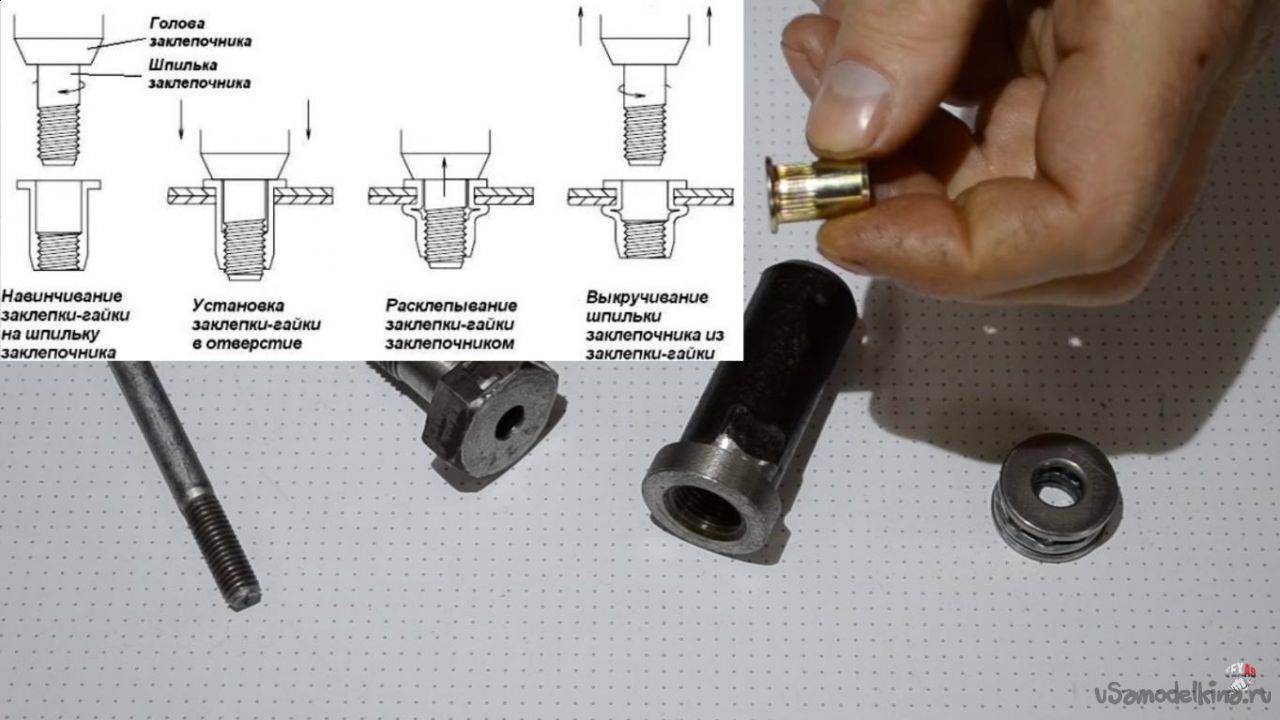

На основе болта

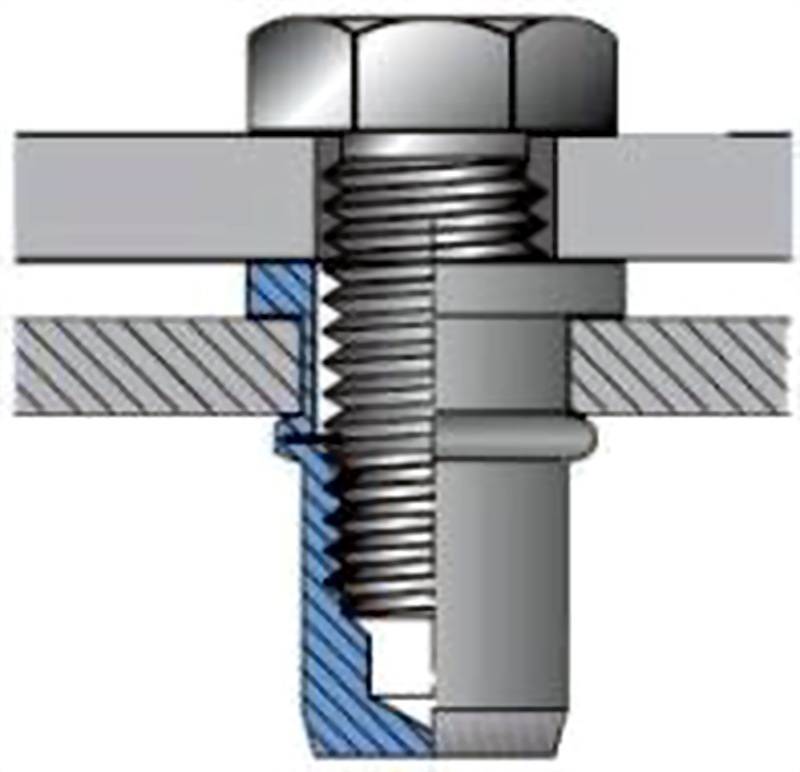

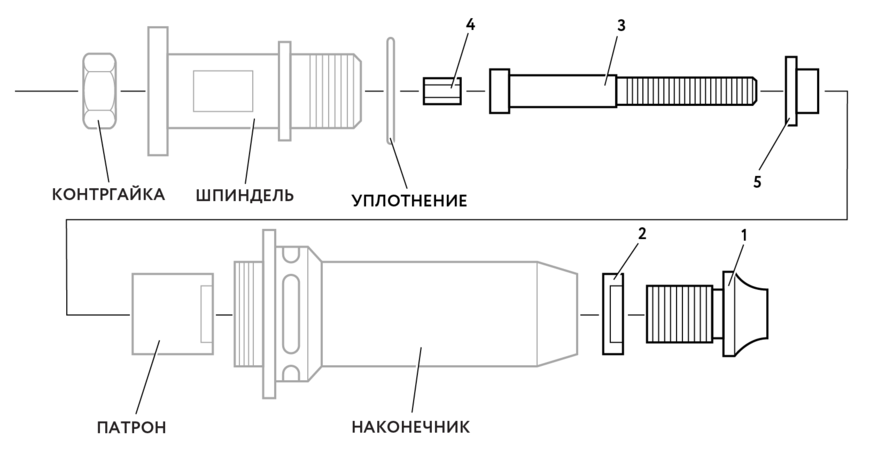

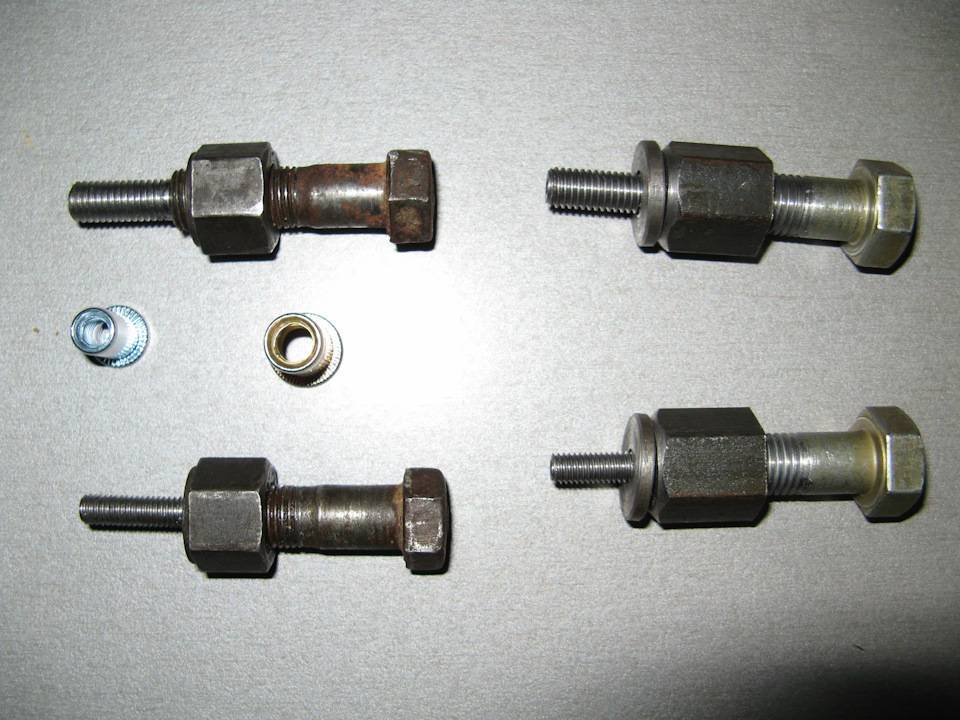

Для сборки всей конструкции потребуется болт по образцу того, что показан на фото выше. Его можно взять из коленчатого вала автомобильного двигателя. Диаметр болта должен быть таким, чтобы внутри него можно было просверлить отверстие, через которое будет вставлен другой болт с размером резьбы, который будет соответствовать той, что используется в заклепке. Длина второго болта должна быть минимум 100 мм. Длина его резьбы должна быть как можно большей, при необходимости ее дополнительно можно дорезать леркой.

Дополнительно потребуется гайка, которая будет свободно накручиваться на резьбу болта с большим диаметром, а также разборной подшипник. Внутренний диаметр подшипника должен быть таким, чтобы в него свободно мог проходить болт большой длины, который будет использоваться для зажима. Конструкция собирается довольно просто. Для этого необходимо длинный болт вставить внутрь большего по диаметру. На большой болт накручивается гайка, а на резьбу длинного болта надевается разборной подшипник.

На длинный болт накручивается заклепка, которая должна быть установлена в отверстие. Для работы потребуется два ключа. Один из них будет удерживать гайку, а второй должен вращать болт. Упростить задачу можно тем, чтобы приварить к гайке рукоятку. Болт вращается до тех пор, пока упор не станет значительным. Слишком усердствовать не стоит. Как только результат будет достигнут, необходимо выкрутить длинный болт. Подшипник в этом случае является стабилизатором, который предотвращает закусывание болта внутри конструкции. Видео об этом заклепочнике есть ниже.

Ввиду многообразия резьбовых заклепок классификация их весьма сложна.

Так, по материалу их дифференцируют на:

- из углеродистой стали;

- из нержавеющей стали;

- алюминиевые;

- медные.

Кроме того, существуют полимерные модели (неопреновые). Чтобы их установить не требуются специализированные инструменты, ввиду чего их называют самоустанавливающимися.

По типу резьбы выделяют:

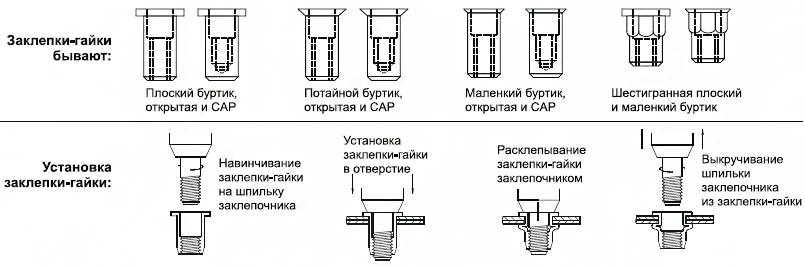

- гаечные – с резьбой на внутренней поверхности, создающие неразборное соединение (резьбовые заклепки-гайки);

- винтовые – резьба расположена на внешней поверхности, создают разборные соединения.

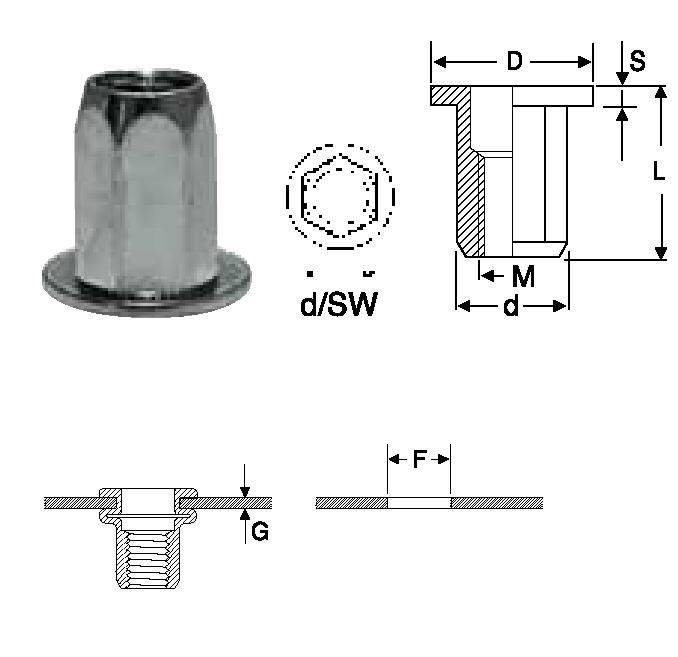

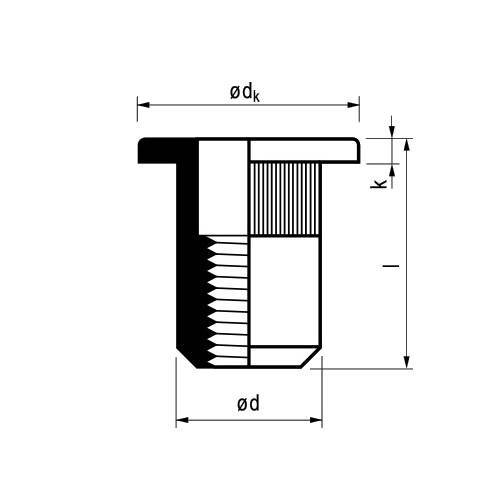

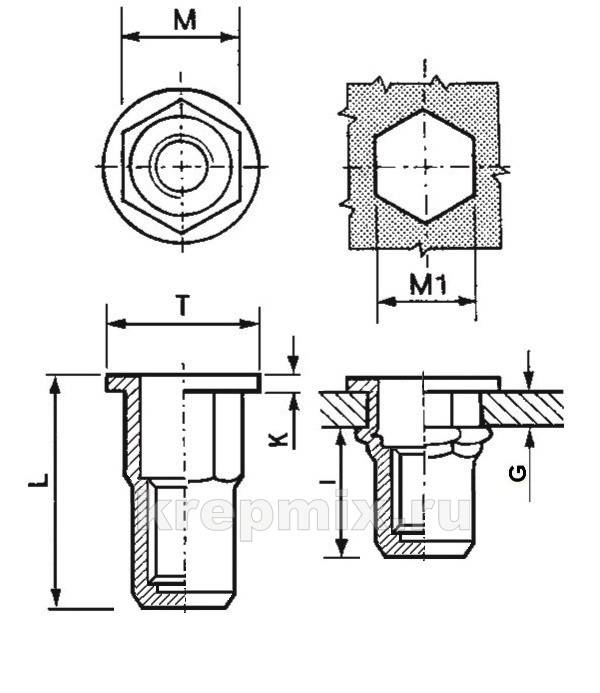

Кроме того, по форме головки резьбовые заклепки классифицируют на плоские и потайные, по профилю ножки – на круглые и шестигранные, по конфигурации борта – на открытые, потайные, малые, закрытые, большие.

К тому же данные крепежи выпускают под различные диаметры и шаг резьбы навешиваемых элементов. Для заклепок с внутренней резьбой обычно используются диаметры M4 – M8, для винтовых – M3 – M16.

Наконец, существуют резьбовые заклепки с дополнительными специфическими параметрами: электропроводящие, с увеличенной головкой, с виброизоляцией, с повышенным усилием, с метками, герметичные, с дюймовой резьбой и т. д.

Описание и сферы применения

Гайка-заклепка является важным элементом соединения, который применяется на разных этапах производства многих изделий и конструкций Без такого важного составляющего элемента сложно обойтись. Благодаря данному крепежу можно получить неразъемное соединение в месте, куда не так легко добраться, или невозможно разобрать на части изделие. Для работы в маленьком пространстве рекомендуется использовать именно такие элементы

Для работы в маленьком пространстве рекомендуется использовать именно такие элементы.

Использование данного крепежа позволяет проводить монтаж в краткие сроки без особых усилий. Гаечные заклепки можно установить в качестве отдельных деталей или как готовое изделие. Сделать расклепку изделия можно с одной стороны.

Конечно, для монтажа полезно иметь соответствующее оборудование. Если иметь в своем распоряжении специальный заклепочник, работа будет выполнена за несколько секунд. Еще одним преимуществом применения такого инструмента является то, что скрепляемые материалы не будут деформироваться. Однако необходимо правильно подбирать заклепки по размерам, учитывая вид и толщину поверхности, которая будет соединяться. Обычные гаечные элементы не подходят для скрепления тонких стальных листов, так как они не такие долговечные. Внутренняя резьба дает возможность соединять качественно, крепко и надолго. Диаметр метиза влияет на надежность гаечных заклепок.

Зачастую данный элемент используется в автомобильной отрасли, когда необходимо произвести ремонт транспортного средства. Разбирать салон неудобно, и это забирает много времени, поэтому применение заклепочных гаек становится лучшим решением. Однако эксплуатация такого крепежа широкая, так как у него масса преимуществ, отличные характеристики и свои особенности.

Резьбовой заклепочник

Во время деформации фиксатора задачей заклепочника является сохранение внутренней резьбы. Если этого не сделать, тогда инструмент невозможно будет извлечь обратно. Резьбовой заклепочник можно использовать не только для металлических, но и для пластиковых заготовок. Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Виды

Резьбовые фиксаторы можно найти в ассортименте многих производителей инструмента. Чаще всего встречаются заклепочники с ручным механизмом фиксации. Это связано с их относительной дешевизной. Усилие им прикладывается по принципу рычага. Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

- одноручные;

- двуручные.

Первый подходит для заклепок, диаметр которых не превышает 5 мм, а второй для заклепок в 6,4 мм. Это связано максимальным усилием, которое можно приложить к конкретному инструменту. Пневматические заклепочники часто используются на производствах. Они дают возможность в несколько раз увеличить скорость обработки деталей. Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Способ использования

Работа с таким заклепочником не требует особых навыков и умений, важно просто понимать принцип. Первым этапом идет подготовительный

Его задачей является приведение поверхности деталей в требуемое состояние. Чтобы фиксация была надежной, поверхности должны быть ровными и прилегать друг к другу без щелей. В некоторых случаях понадобится использование шлифовальной машины или напильника, чтобы убрать остатки краски или заусенцы. Следующим шагом делается отметка в месте, где будет располагаться отверстие. Для этого можно использовать чертилку и кернер, который создаст небольшое углубление для сверла, чтобы оно не соскакивало со своего места.

Далее сверлится отверстие. Это ответственный этап, т. к. оно должно быть строго перпендикулярным без перекосов. Если не соблюсти этого требования, тогда будет сложно вставить заклепку

Важно правильно подобрать сверло. Его диаметр должен быть несколько больше диаметра заклепки

Если есть необходимость в установке заклепки с диаметром в 6,4 мм, тогда сверло должно быть 6,2 мм. Длина заклепки должна быть на несколько миллиметров больше ширины деталей, которые будут фиксироваться. Головка заклепочника помещается внутрь и производится сжатие крепежа. Усилие должно быть максимальным, чтобы фиксация была надежной. Обзор такого инструмента можно посмотреть ниже.

Самостоятельная сборка инструмента

Нет особых сложностей в сборке резьбового заклепочника своими руками. Для этого понадобится болт и гайка. Резьба болта должна иметь такой шаг и диаметр, чтобы свободно заходить в заклепку. Гайка фиксируется на болт, чтобы ее не заклинило во время работы, можно использовать небольшой подшипник, который также надевается на болт. Суть использования сводится к тому, что болт помещается внутрь заклепки. Гайка откручивается до тех пор, пока не зафиксирует головку заклепки, после этого необходимо начинать вращение болта. По мере его прохождения заклепка будет сжиматься и фиксировать детали. Чтобы было проще пользоваться инструментом, можно взять болт с внутренней шестигранной головкой, в которую можно вставить рычаг.

Недостатком такого прибора является сложность его использования. В некоторых случаях болт может заклинить в крепеже и его сложно будет выкрутить. Такой эффект появляется в тех случаях, когда болт изготовлен из мягкого материала. Самодельный резьбовой заклепочник отлично подойдет для одноразового применения. Если есть потребность постоянной работы с резьбовыми заклепками, тогда лучше обзавестись заводским инструментом. Видео о самодельном заклепочнике есть ниже.

Другие виды заклепок

Кроме резьбовых заклепок, есть вытяжные и стандартные виды заклепок. Раньше больше использовался стандартный вариант заклепки. Он представляет собой цилиндр, у которого одна из частей имеет расширение. Последнее выполнено полукруглой формы или с потаем. Установка такой заклепки требует больших усилий, чем в случае с другими видами. Такие фиксаторы практически вышли из употребления. Первым делом для монтажа необходимо зафиксировать две детали в том положении, в котором будет осуществляться их фиксация. Для этих целей используются струбцины. После этого делается разметка места, где будет осуществляться сверление. Диаметр отверстия должен быть на 10% больше, чем диаметр самой заклепки.

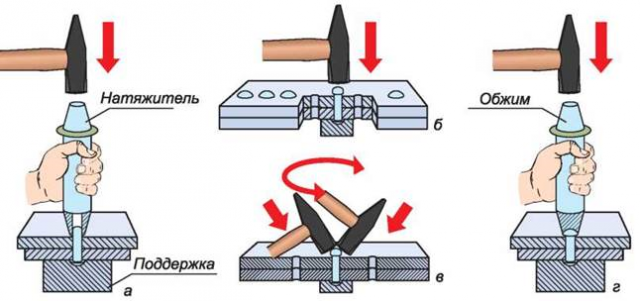

После этого в подготовленное отверстие вставляется заклепка, ее необходимо разместить с обратной стороны, чтобы часть без головки была направлена вверх. После этого детали необходимо расположить таким образом, чтобы был хороший упор для головки заклепки. После этого производится расклепывание прямого участка, как показано на фото. Для этого можно использовать молоток или специальный электрический инструмент. Выступающей части заклепки необходимо придать такую же форму, как и у ее головки. Расклепывание необходимо вести таким образом, чтобы тело заклепки полностью заполнило отверстие в деталях. Если этого не произойдет, тогда под перерезающим усилием заклепка выйдет из строя, а узел будет разрушен. Длина заклепки не должна быть слишком большой и слишком маленькой. В некоторых случаях для большей пластичности обычную заклепку можно разогреть газовой горелкой.

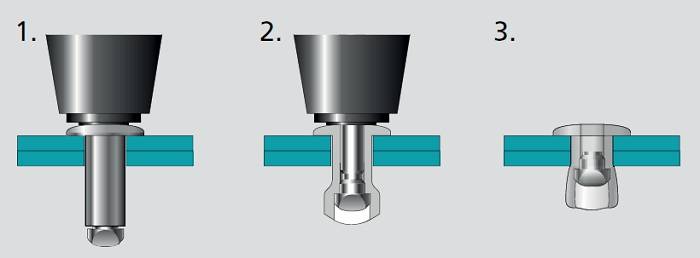

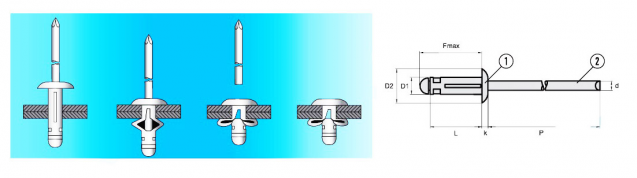

Вид вытяжного крепежа показан на иллюстрации выше. Установка такого элемента осуществляется в несколько раз проще, т. к. весь процесс автоматизирован. Каждый крепеж имеет стальной или другой стержень, который и выполняет поставленную задачу. Стержень соединен с небольшим шариком, который находится на конце элемента. Подбор диаметра и сверление отверстия осуществляется, как и в приведенном выше варианте. После этого фиксатор устанавливается на свое место. Заклепочник устанавливается таким образом, чтобы сердечник был зафиксирован в его патроне. По мере сдавливания рукояток стержень подтягивает шарик, который расплющивает обратную сторону крепежа и, таким образом, осуществляется фиксация двух деталей. Стержень обрезается в автоматическом режиме, как только усилие достигает предельного значения.

Резьбовые заклепки и их виды

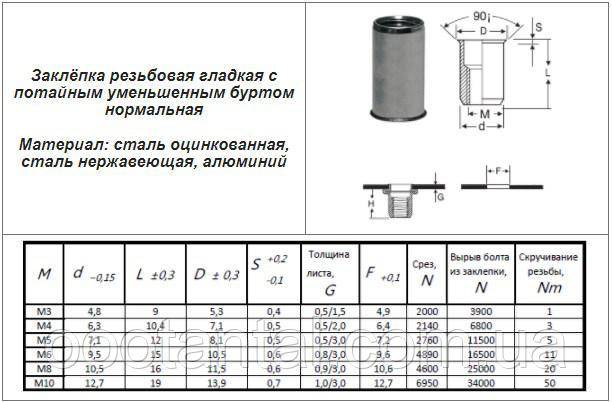

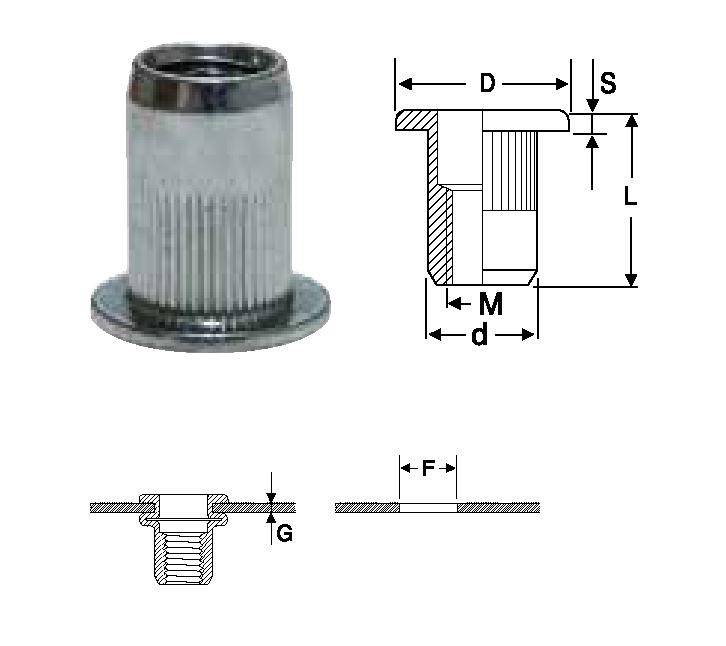

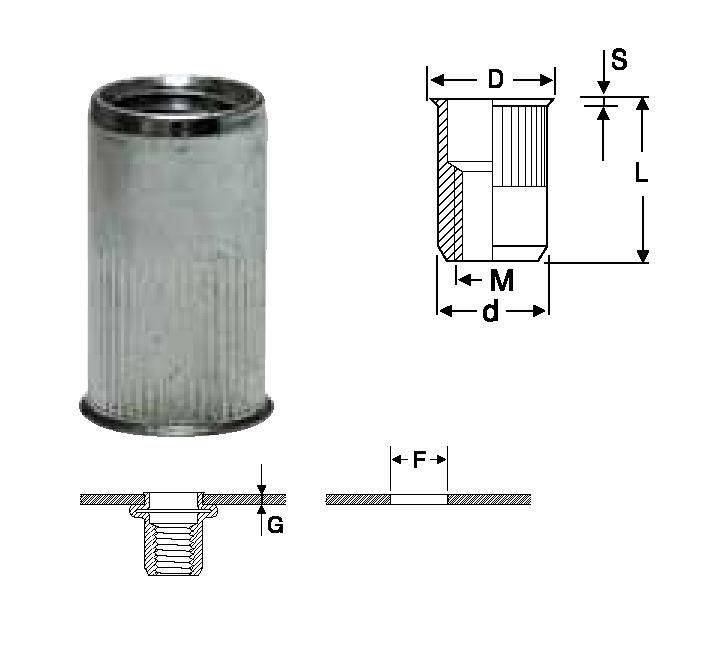

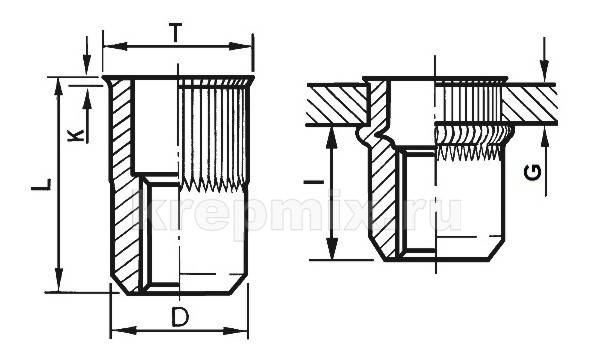

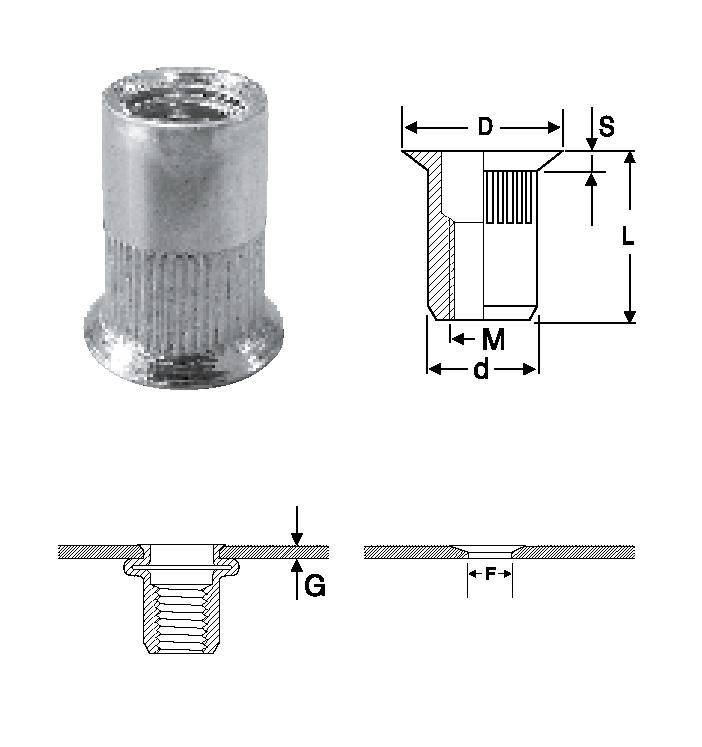

Резьбовые заклепки часто их называют гаечные заклепки, заклепки с внутренней резьбой, заклепки гайки или бонки. Заклепки такого типа представляют из себя втулку с внутренней резьбой выполненной примерно на половину длины и не большим фланцем (бортиком) необходимым для надежного крепления заклепки в металле. Изготавливают такие заклепки из различных материалов таких как оцинкованная сталь, нержавеющая сталь, алюминиевые сплавы и EPDM резина. Помимо материала резьбовые заклепки отличаются диаметром резьбы а так же формой корпуса и видом бортика.

Назначение

Предназначение гаечных заклепок это создание резьбы в металле толщина которого может быть от 0,3 мм до 6,0 мм, для последующего соединения деталей при помощи винтов или болтов.

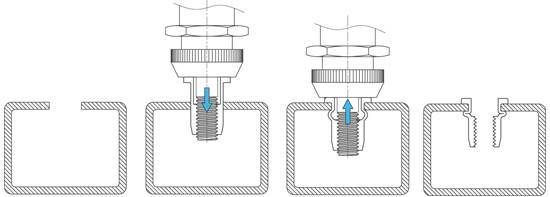

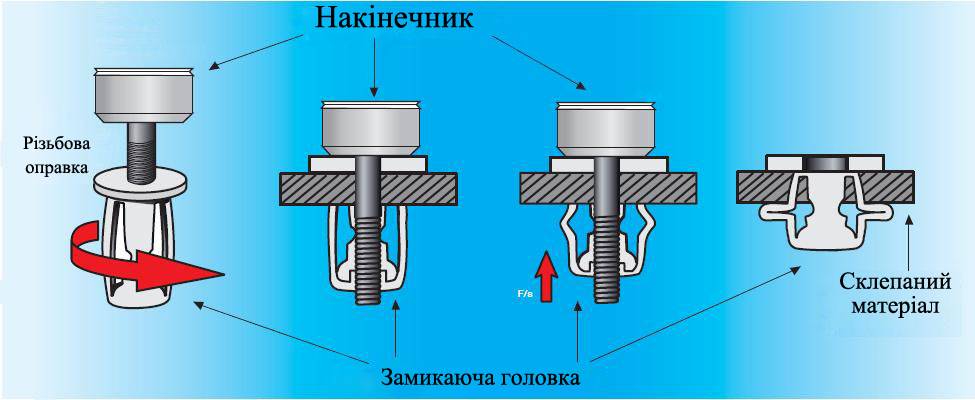

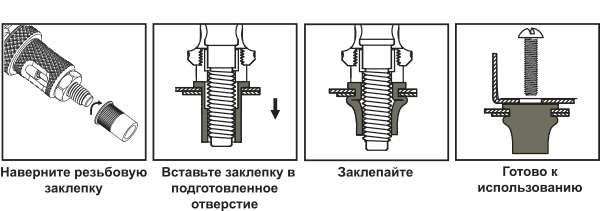

Установка резьбовых (гаечных) заклепок

Для правильной установки резьбовых заклепок используют специальный инструмент так называемые резьбовые заклепочники. Резьбовой шток заклепочника ввинчивается в гаечную заклепку и заклепка помещается в заранее подготовленное отверстие в базовом материале. (Диаметр отверстия зависит от размера заклепки и определяется по каталогу src=»https://krepmix.ru/upload/medialibrary/554/55455cc59e562b1862996d9fc4d5b627.png» class=»aligncenter» width=»672″ height=»457″ Далее резьбовой стержень втягивается в корпус заклепочника и часть заклепки не имеющая внутренней резьбы деформируется надежно фиксируя заклепку в отверстии. (Длина заклепки подбирается по каталогу производителя в зависимости от толщины материала в который ее нужно установить)

После установки резьбовой стержень заклепочника выкручивается из заклепки, на этом процесс установки завершен.

Основные преимущества резьбовых заклепок

- При помощи гаечных заклепок можно создать резьбу в тонких листах металла толщиной от 0,3 мм, при этом доступ к месту установки заклепки нужен только с одной стороны что позволяет их применять для создания резьбы в различных полых профилях и трубах.

- Установка таких заклепок происходит полностью механическим способом без применения сварки.

- При необходимости покраски деталей в которых нужно создать резьбу гаечные заклепки могут быть установлены после окраски, что избавляет от лишних операций на производстве по очистки резьбы или ее защиты перед покраской.

- Ремонтопригодность, если резьба в заклепке повреждена, то такую заклепку можно заменить путем высверливания сверлом того же диаметра что и отверстие под эту заклепку.

Формы корпуса резьбовых заклепок

Цилиндрические

Самый распространенный вид резьбовых заклепок бывают без насечки гладкие и с насечками, специальным рифлением расположенным вдоль корпуса заклепки и препятствующим её проворачиванию. Устанавливаются в круглое отверстие определенного диаметра.

Шестигранные и полушестигранные

Заклепки с такой формой корпуса применяются в местах где необходимо исключить возможность проворачивания заклепки в процессе эксплуатации. Для правильной установки заклепки отверстие в металле должно иметь шестигранную форму.Глухие (закрытые) Закрытые резьбовые заклепки защищают резьбу и внутреннюю часть изделия от попадания жидкостей и грязи, глухими бывают цилиндрические, шестигранные и полушестигранные заклепки.

Лепестковые

Применяются для установки в мягких или хрупких материалах таких как пластик. За счет своей формы образуют гораздо большую площадь соприкосновение с основанием чем стандартные резьбовые заклепки.

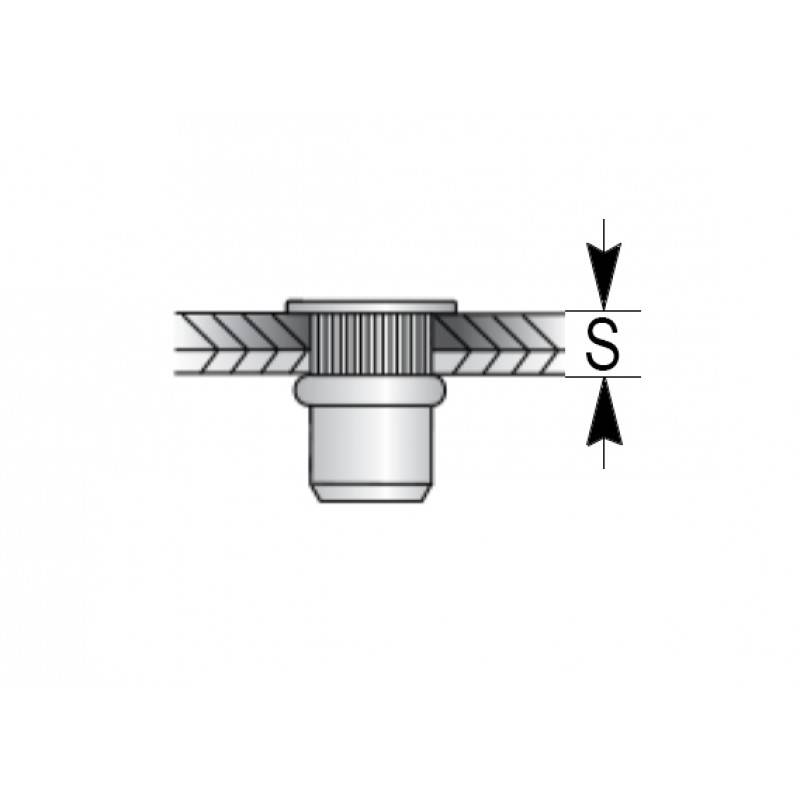

Виды бортика резьбовых заклепок

Стандартный бортик (цилиндрический бортик) Бортик такой формы увеличивает площадь прижимной поверхности и после установки резьбовой заклепки на поверхности металла остается видимая часть бортика в форме шайбы толщиной от 0,8 до 2 мм и с внешним диаметром от 8 до 23 мм, в зависимости от диаметра резьбы заклепки.Уменьшенный бортик (уменьшенный потайной бортик) Используется когда нужно после установки резьбовой заклепки получить максимально ровную поверхность, благодаря своей небольшой толщине подходит для монтажа в потай на металлах толщиной от 0,3 мм без применения зенковки.Потайной бортик Резьбовые заклепки с потайным бортиком позволяют после установки получить идеально ровную поверхность, высота бортика от 1,5 до 2 мм. Для правильной установки заклепок с потайным бортиком зенковка отверстий обязательна.

Резьбовыезаклепки (прайс-лист)

Виды вытяжных заклепок

Классификация вытяжных заклепок, как и в случае других метизов, определяется сферами их применения, а также составом рабочего материала, с которым предстоит иметь дело. Именно на этих двух факторах держится понимание того, как правильно сделать выбор заклепки вытяжной при покупке.

- Стандартные вытяжные заклепки. Принцип их работы был описан выше.

- Распорные вытяжные заклепки. Имеет удлиненную гильзу, которая сминается при клепании, образуя больше материала для фиксации. Это очень удобно, если необходимо скрепить разные по толщине и составу материалы.

- Усиленные вытяжные заклепки. Имеют нестандартную форму головки, напоминающую наконечник стрелы. Такая заклепка обеспечивает герметично закрытое соединение, имеющее повышенную устойчивость к растяжению и боковым нагрузкам.

- Лепестковые вытяжные заклепки. При клепании тело метиза раскрывается лепестками, которые втыкаются в рабочую поверхность, обеспечивая большую площадь фиксации.

- Рифленые вытяжные заклепки. Предназначены для глухих отверстий. Применимы не только для металла, но и для дерева.

- Закрытые вытяжные заклепки. Имеют глухую гильзу, которая обволакивает головку стержня в процессе работы, обеспечивая полностью герметичное соединение.

- Многозажимные вытяжные заклепки. Гильза таких заклепок производится из более мягкого металла, нежели обычно. Метиз регулируется в широком диапазоне, исходя из толщины рабочего материала. Вид соединения эстетичен и приятен для глаза.