Смазка

Эксплуатационный срок работы подшипников определяется износом тел качения и дорожек, расположенных в кольцах. Для продления срока службы подшипников применяют смазку, она может быть жидкой, например, в коробках передач станочного оборудования, или консистентной (твердой).

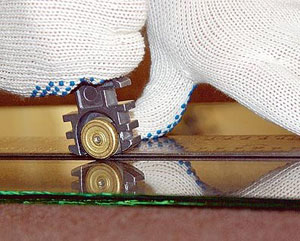

Нанесение смазки на подшипник

Смазка, нанесенная на подшипник

Кроме износа деталей подшипника, не последнюю роль играет и рабочая температура в узле. Вследствие нее может происходить неравномерная тепловая деформация. Это может привести к повышению частоты проскальзывания, и снижается твердость материала, из которого они изготовлены.

Производители выпускают подшипники с закрытыми сепараторами. В такие изделия еще на стадии производства закладывают твердую смазку, которая гарантировано проработает весь ресурс.

Основные типы

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

- двух колец – внешнего и внутреннего;

- шариков;

- сепаратора, в котором установлены шарики.

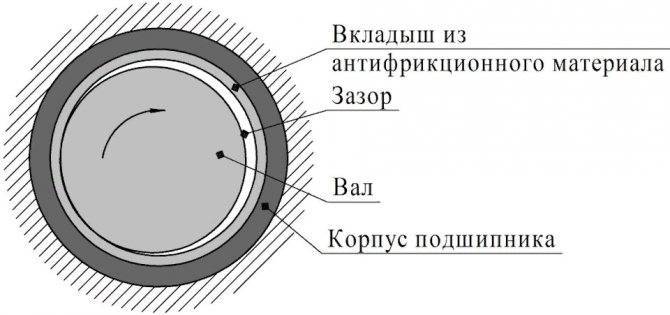

- Подшипники скольжения имеют следующую конструкцию:

- внешняя обойма;

- внутренняя обойма, выполненная из материала с низким коэффициентом трения, например, тефлон (фторопласт).

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

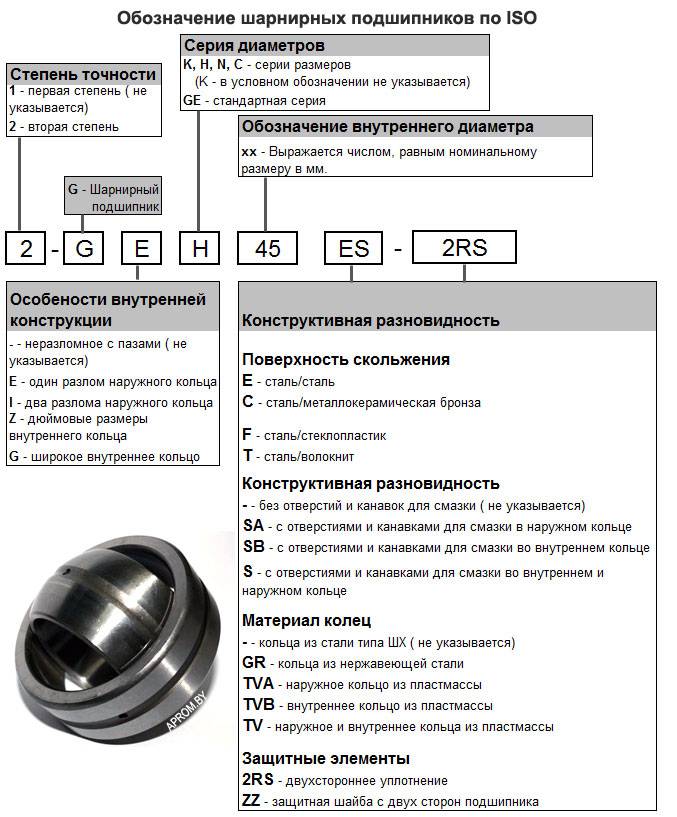

Подшипники скольжения

Сферические подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения.Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

- Размера элементов, входящих в этот узел.

- Скоростью вращения вала и размера нагрузок, приходящихся на него.

- Густотой смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

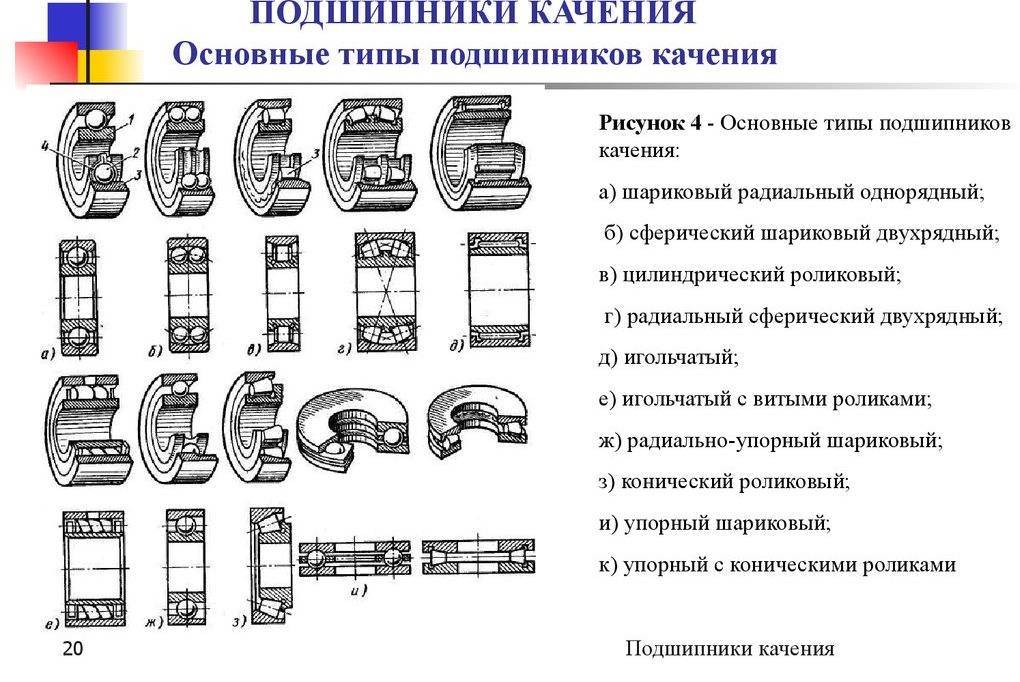

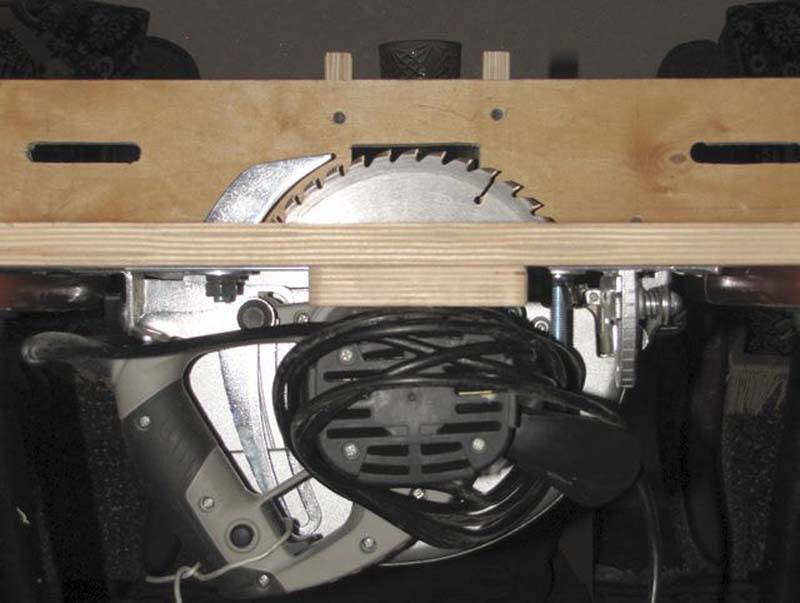

Подшипники качения

Внешний вид подшипника качения

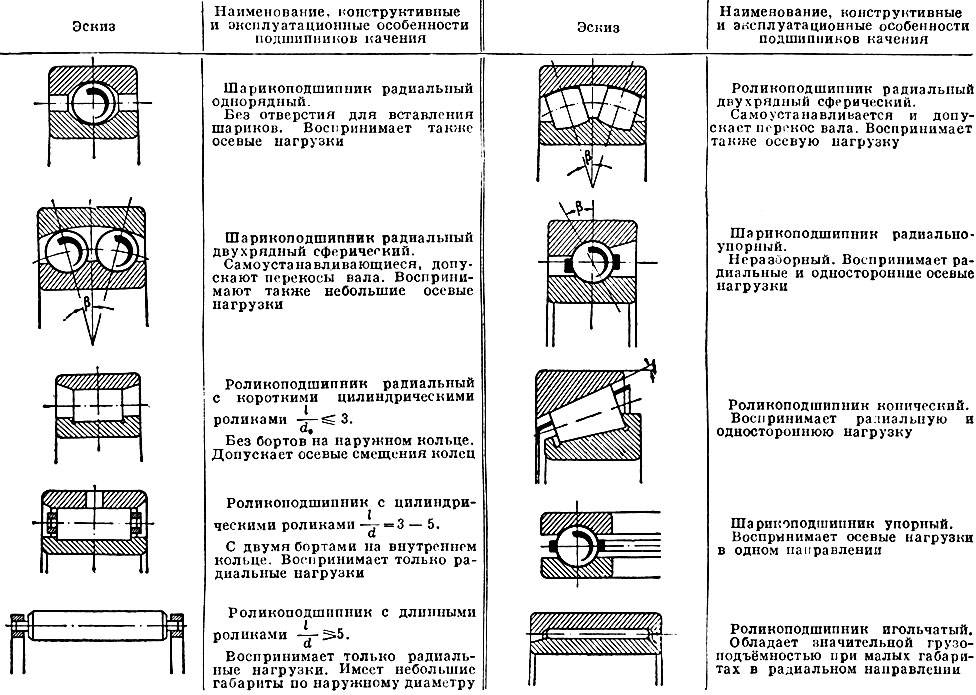

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа.Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

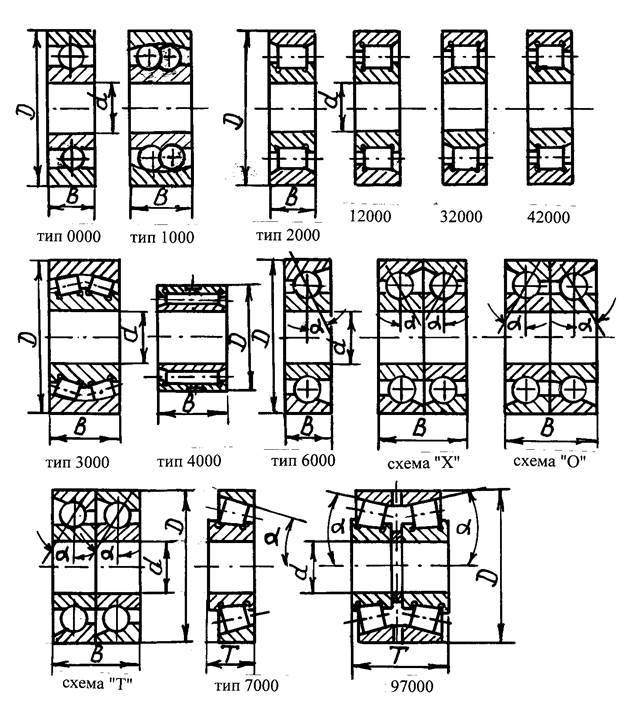

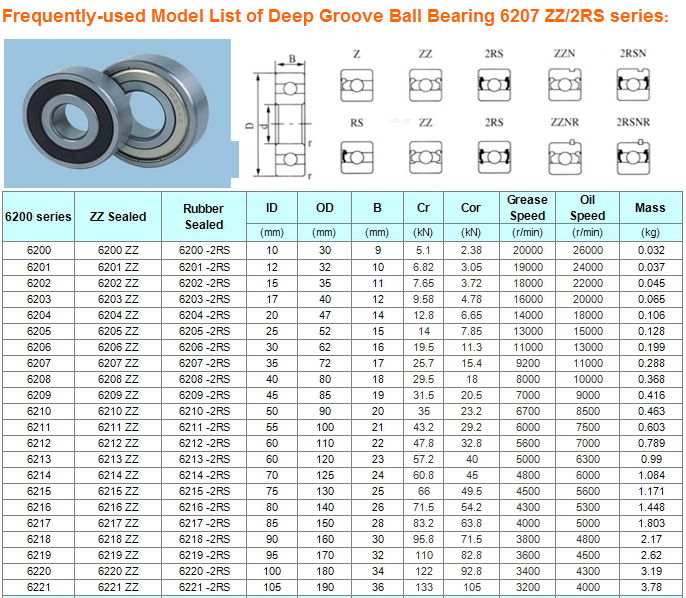

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры.Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами.

Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

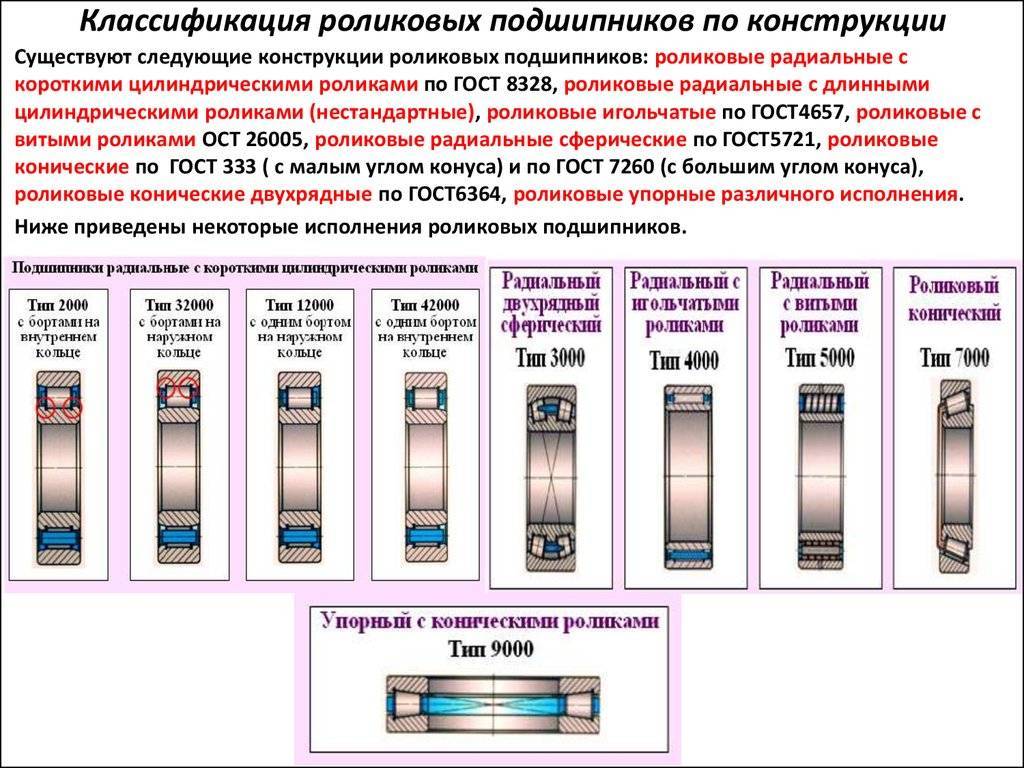

Роликоподшипники

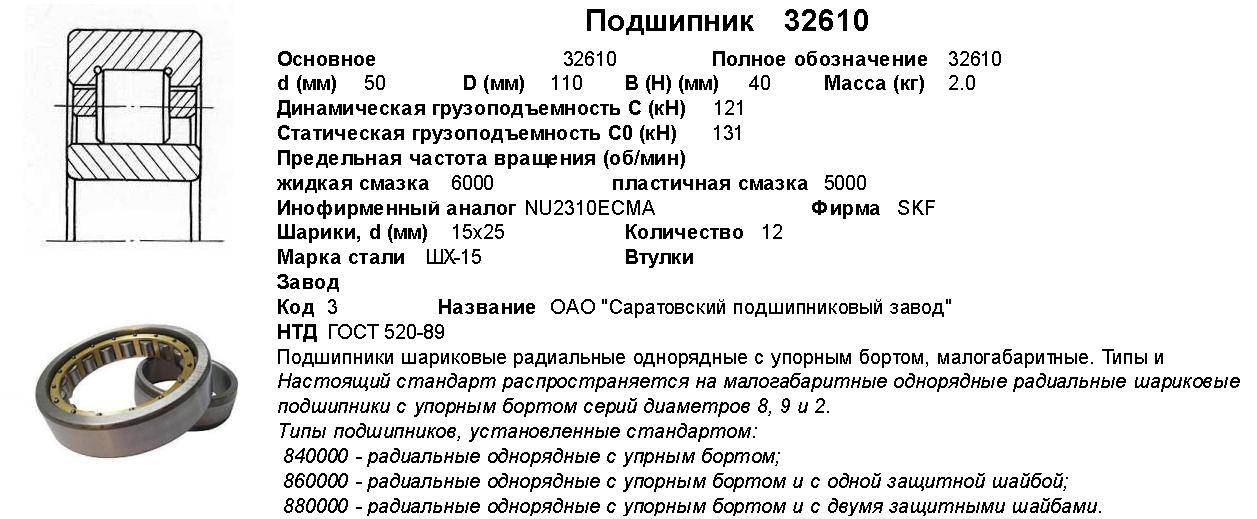

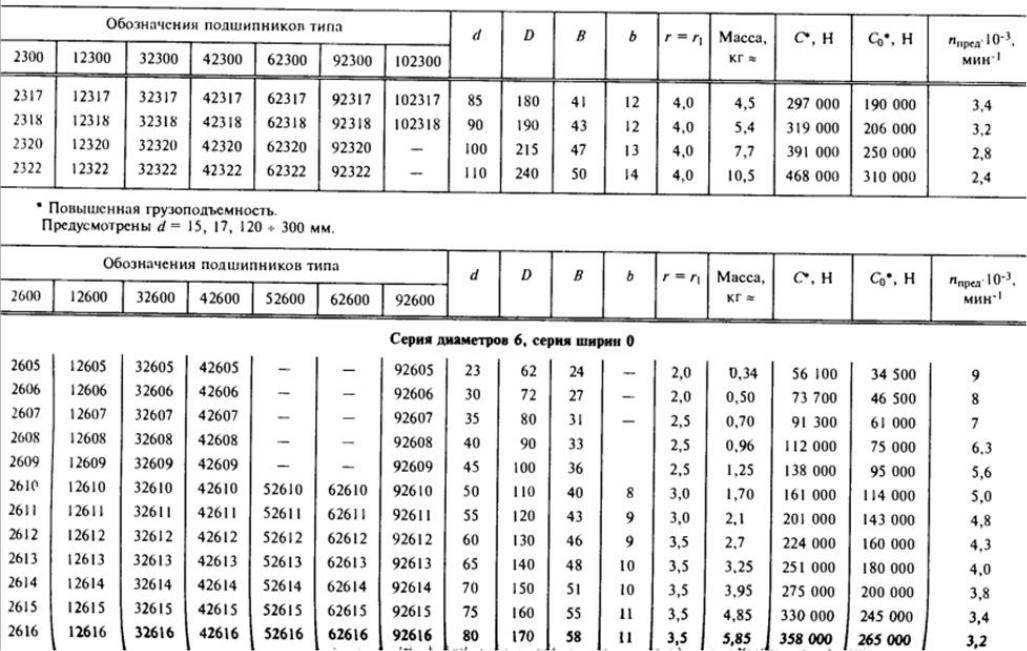

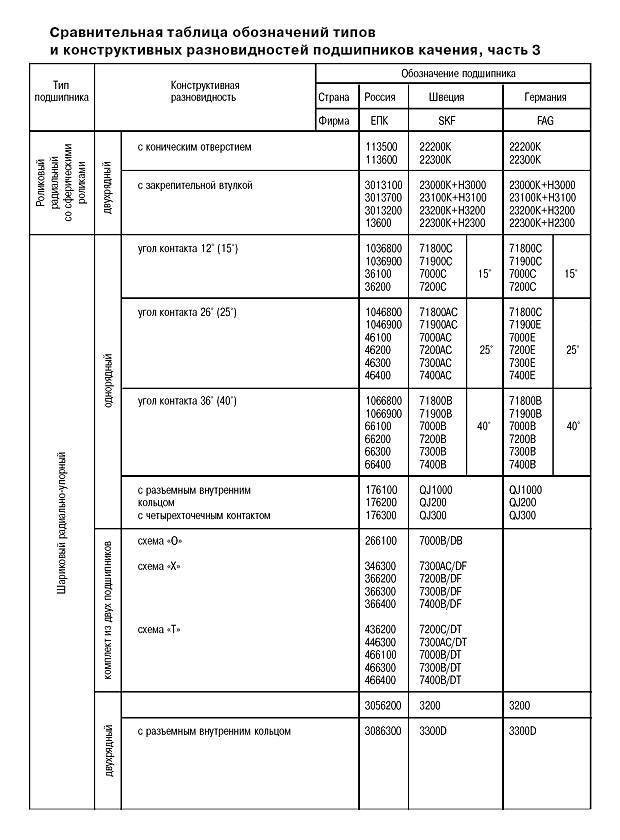

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения.Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ.

В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов.

Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.

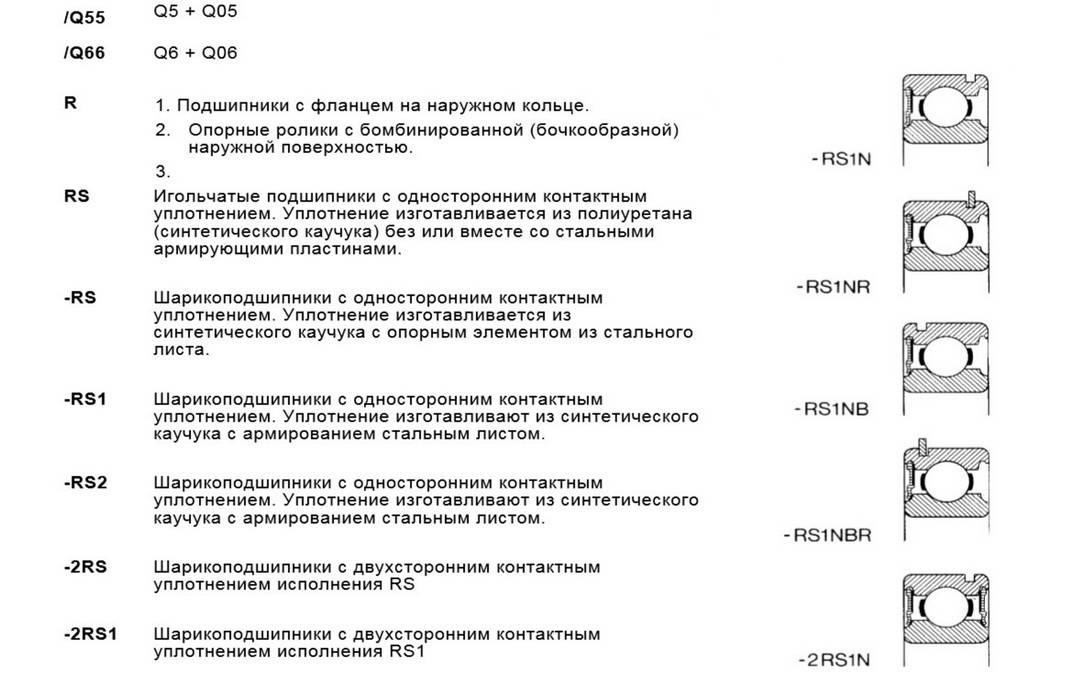

Шарикоподшипники с уплотнением

Широко используются подшипники, имеющие двустороннее уплотнение. Оно представляет собой резиновую мембрану. Узлы, где применено это уплотнение, характеризуются неплохой герметичностью. Как следствие, заводская смазка не вытекает и исключается попадание в нее сторонних частиц. Сепараторы таких шарикоподшипников обычно точеные текстолитовые или бронзовые. Хотя уплотнение их и контактного типа, они имеют возможность работы на повышенных скоростях вращения.

Шарикоподшипники с уплотнением часто используются в опорах электродвигателей. В этих узлах щеточная пыль выделяется настолько интенсивно, что способна быстро приводить к поломке шарикоподшипников других типов.

Какие бывают виды и типы подшипников

Все сборочные узлы можно классифицировать по принципу работы. Две основные группы составляют приборы, обеспечивающие покачивание и скольжение. Именно их чаще всего используют в машиностроении. Первая может быть представлена шариковыми и роликовыми устройствами.

Отдельное внимание заслуживают магнитные конструкции. Принцип их работы отличен от остальных, и используют их реже. К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами

К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами.

Подшипники – это детали, помогающие получать от машины максимальный КПД, сохраняя ее работоспособность без специального ремонта и обслуживания.

Опоры скольжения

Эта группа деталей позволяют свободно скользить при трении двух соприкасающихся поверхностей. При этом используются разные смазки – масла, вода, химические вещества, графит и некоторые газы. Конструктивно такие приспособления могут быть как целостными, так и разборными. Производятся в комплекте со втулкой и соединяющей частью.

Устройства по типу качения

Такие узлы делают в виде двух колец, тел, обеспечивающих эффект покачивания, и сепаратора. Изготавливаются согласно установленной стандартизации, что позволяет использовать их в большинстве автомобилей, сложной технике и самолетах.

Шарикоподшипники

Функционально входят в группу узловых частей, работающих по принципу качения. Шариковые тела располагаются на поверхности наружных колец деталей. Во время работы создают небольшой момент трения, а значит практически не ограничивают скорость вращения.

Роликоподшипники

Входят в группу качения, но в их основе шарики заменены на ролики. Это позволяет им выдерживать гораздо большие нагрузки. Такая работоспособность высоко ценится при конструировании промышленных станков и железнодорожном строении.

Магнитные опоры

Работают по принципу левитации притяжения, обеспечивая полную бесконтактность двух соседних частей. Могут использоваться в условиях агрессивной окружающей среды, но пока не так распространены, как уже перечисленные виды. Если не подстраховывать такую конструкцию другой, более традиционной, можно в одночасье потерять всю машину.

Магнитные подшипники

Магнитные подшипники, которые все чаще применяют в различных машинах и механизмах работает на основании принципа магнитной левитации. В результате реализации этого принципа в подшипниковой опоре отсутствует контакт между валом и корпусом подшипника. Существуют активное исполнение и пассивное.

Активные изделия уже в массовом производстве. Пассивные, пока еще находятся на стадии разработки. В них, для получения постоянного магнитного поля применяют постоянные магниты типа NdFeB.

Использование магнитных подшипников предоставляет потребителю следующие преимущества:

- высокая износостойкость подшипникового узла;

- применение таких изделий, возможно, в агрессивных средах в большом диапазоне внешней температуры.

Бесконтактный магнитный подшипник

В то же время использование таких узлов влечет за собой некоторые сложности, в частности:

В случае пропадания магнитного поля, механизм неизбежно понесет повреждения. Поэтому для бесперебойной и безаварийной работы проектировщики применяют так называемые страховые подшипники. Как правило, в качестве страховочных применяют подшипники качения. Но они в состоянии выдержать несколько отказов системы, после этого требуется их замена, так будут изменены их размеры.

Создание постояннодействующего, а главное, устойчивого, магнитного поля сопряжено с созданием больших и сложных систем управления. Такие комплексы вызывают сложности с ремонтом и обслуживанием подшипниковых узлов.

Излишнее тепловыделение. Оно обусловлено тем, что обмотка нагревается в результате прохождения через нее электрического тока, в некоторых случаях, такой нагрев недопустим и поэтому приходится устанавливать системы охлаждения, что, разумеется, приводит к усложнению и удорожанию конструкции.

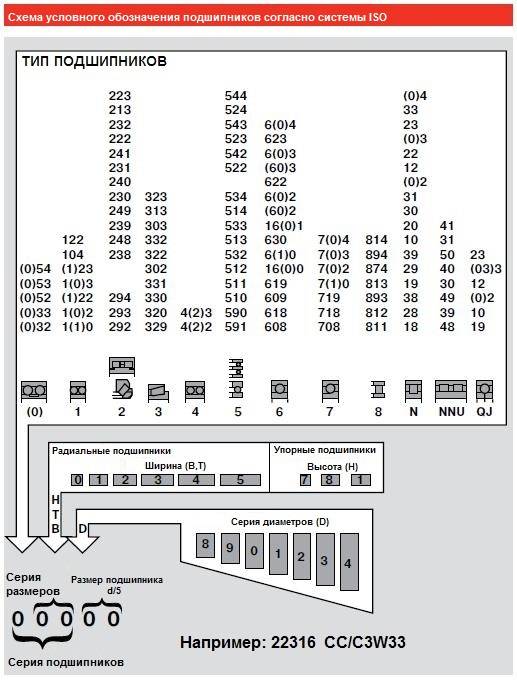

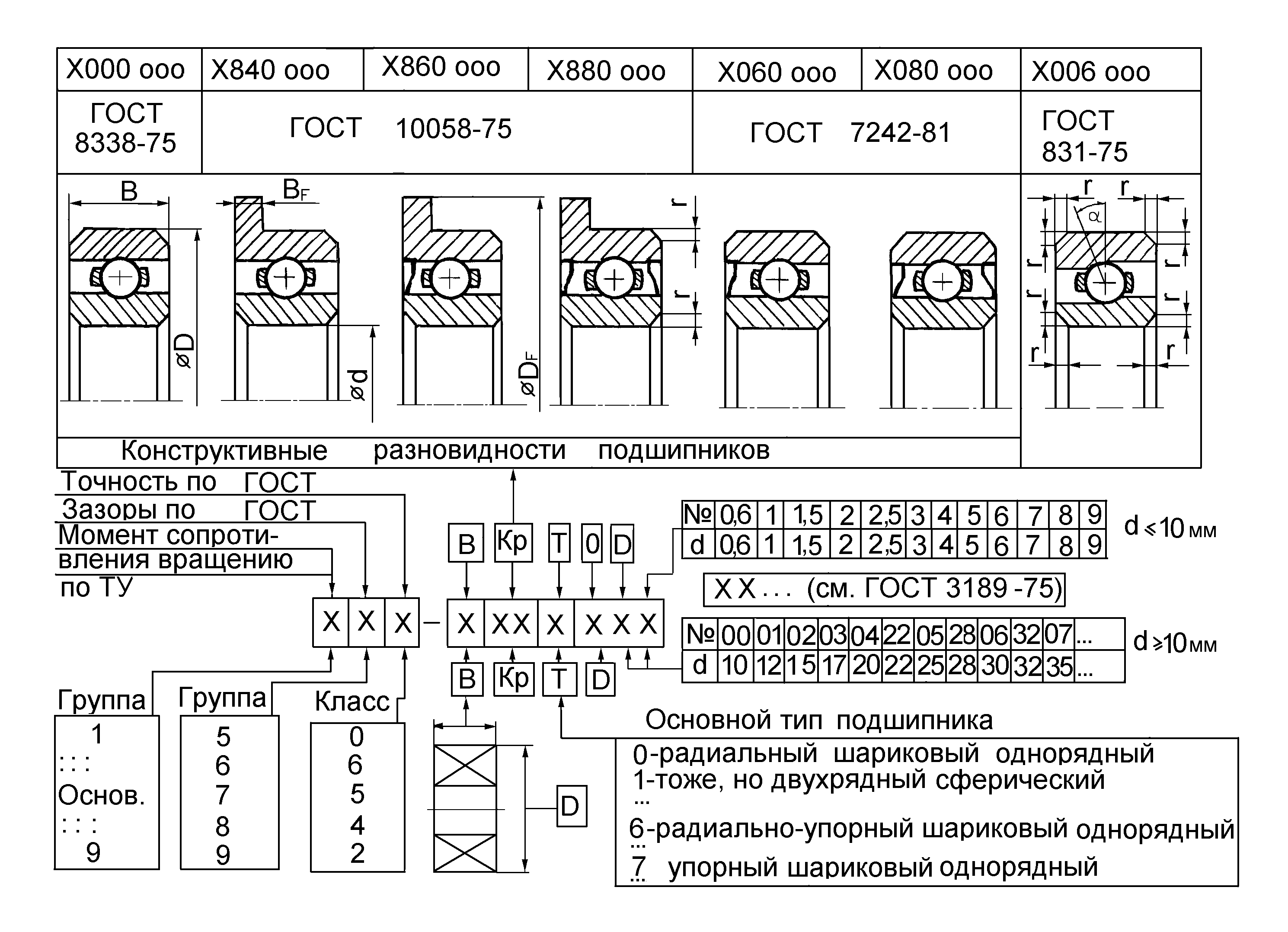

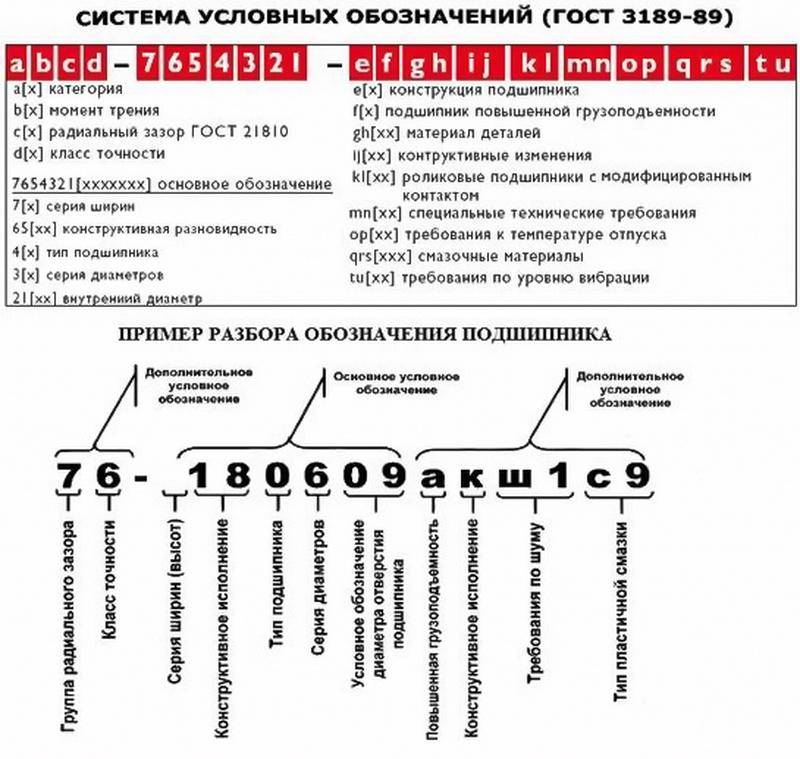

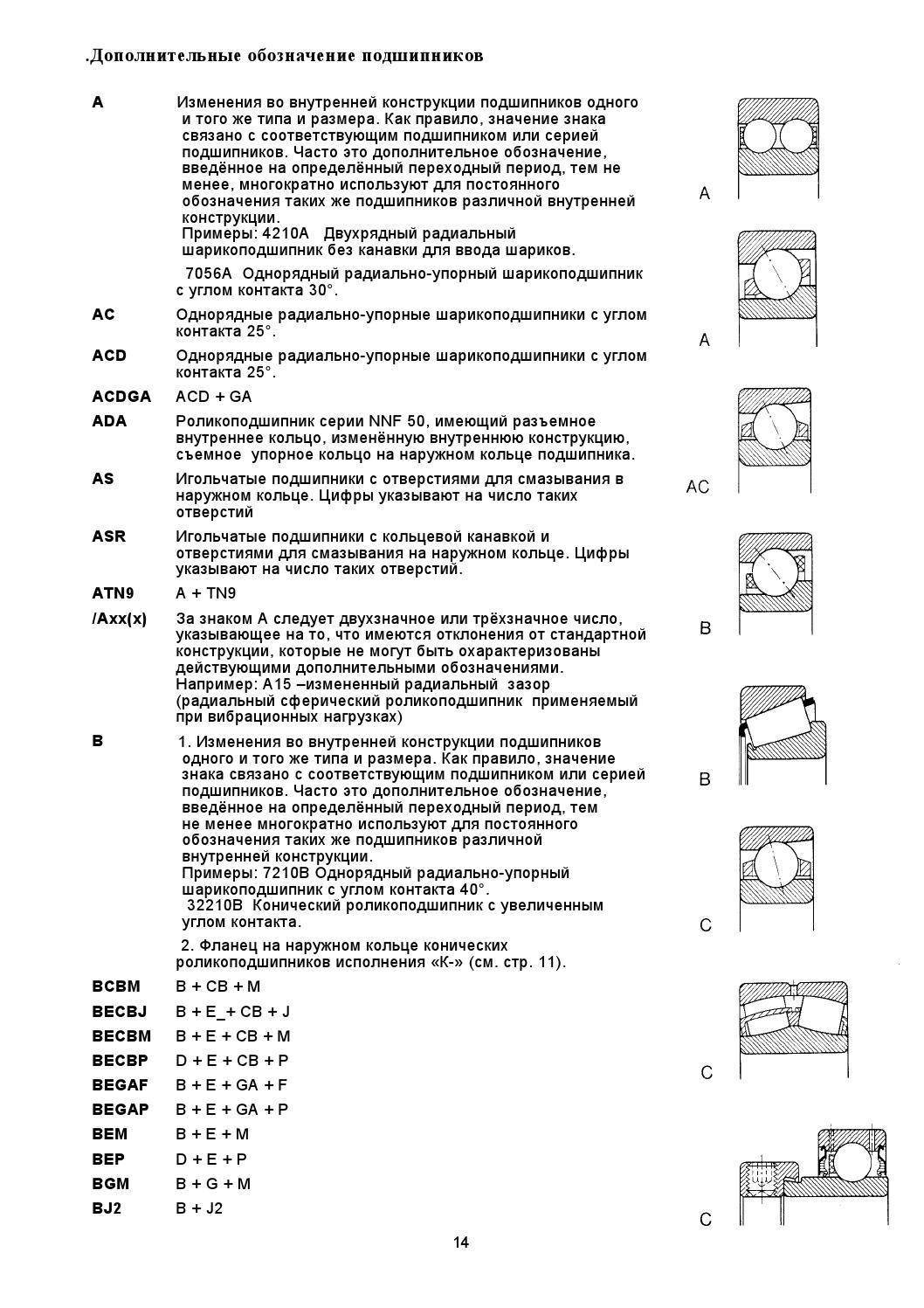

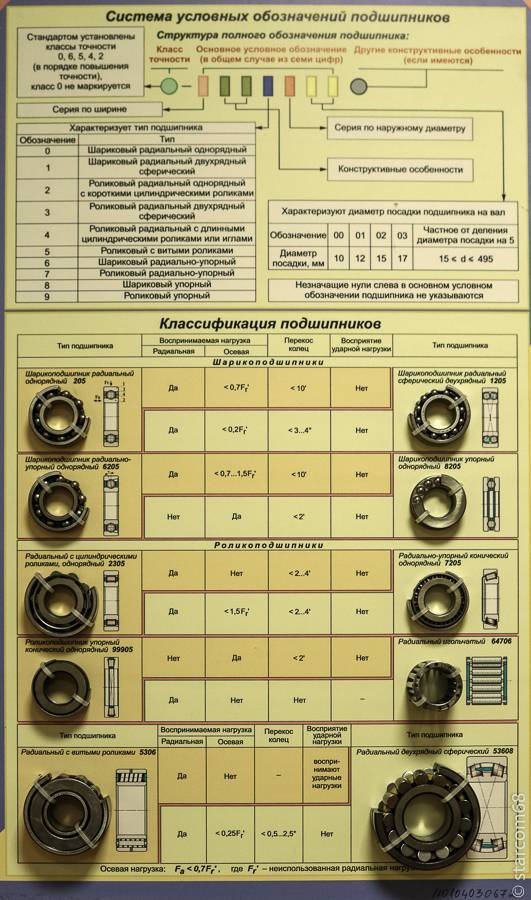

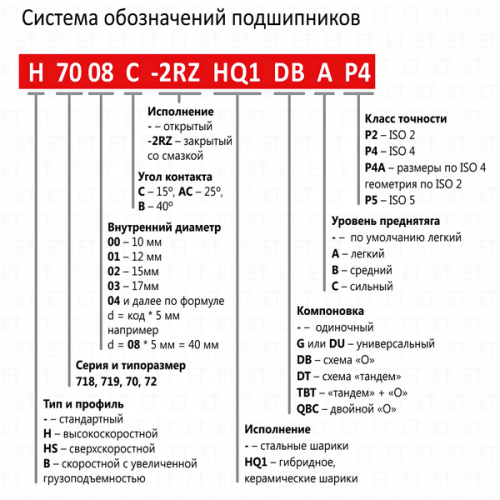

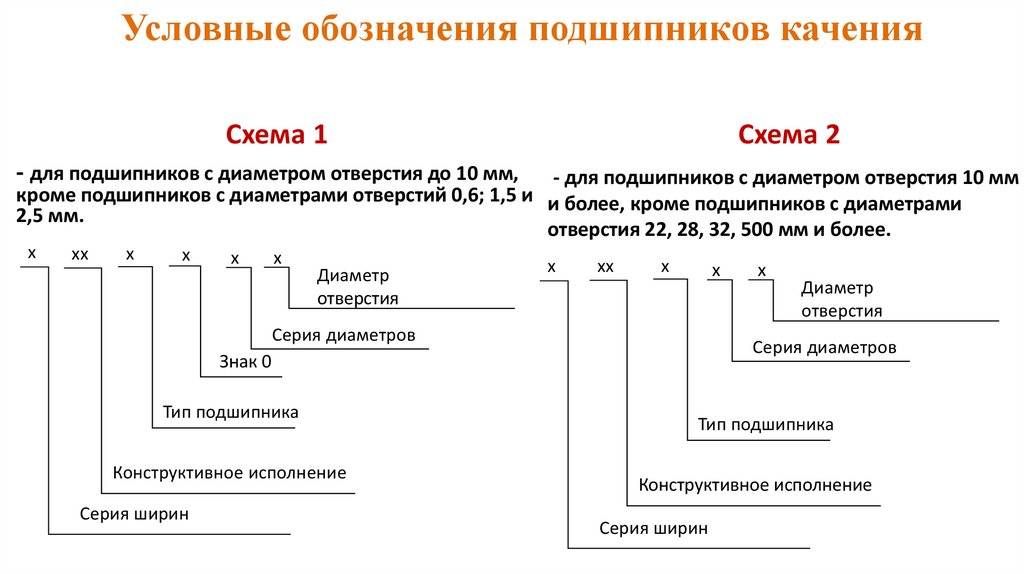

Класс точности по ГОСТ в маркировке подшипников

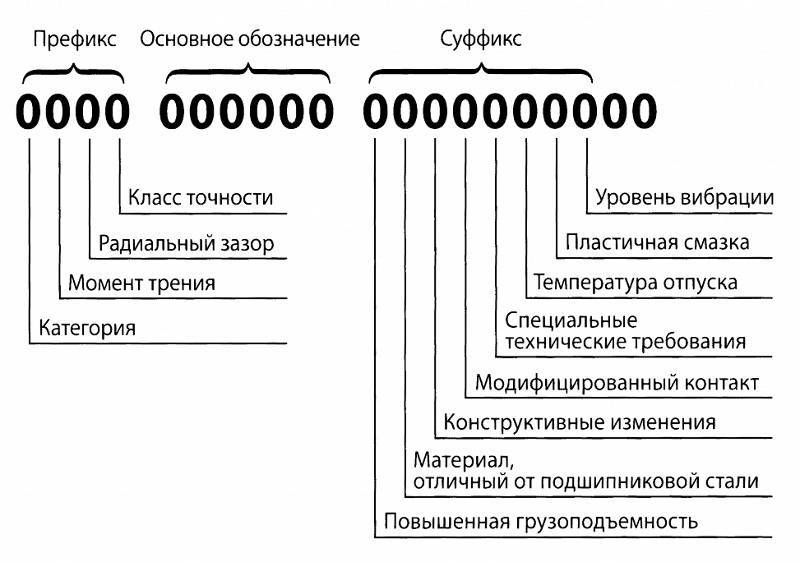

Обозначение класса точности располагается непосредственно перед основным

условным обозначением подшипника и обычно отделяется от него дефисом или пробелом.

Класс точности считается равным нулю для типов без специальных требований к характеристикам.

В этом случае в маркировке он отсутствует.

Класс точности 8 и 7 присваивается подшипникам не

соответствующим по каким-либо параметрам 0 классу, но разрешенные для неответственного применения.

Эти значения условно ниже нуля, но они указываются при маркировке.

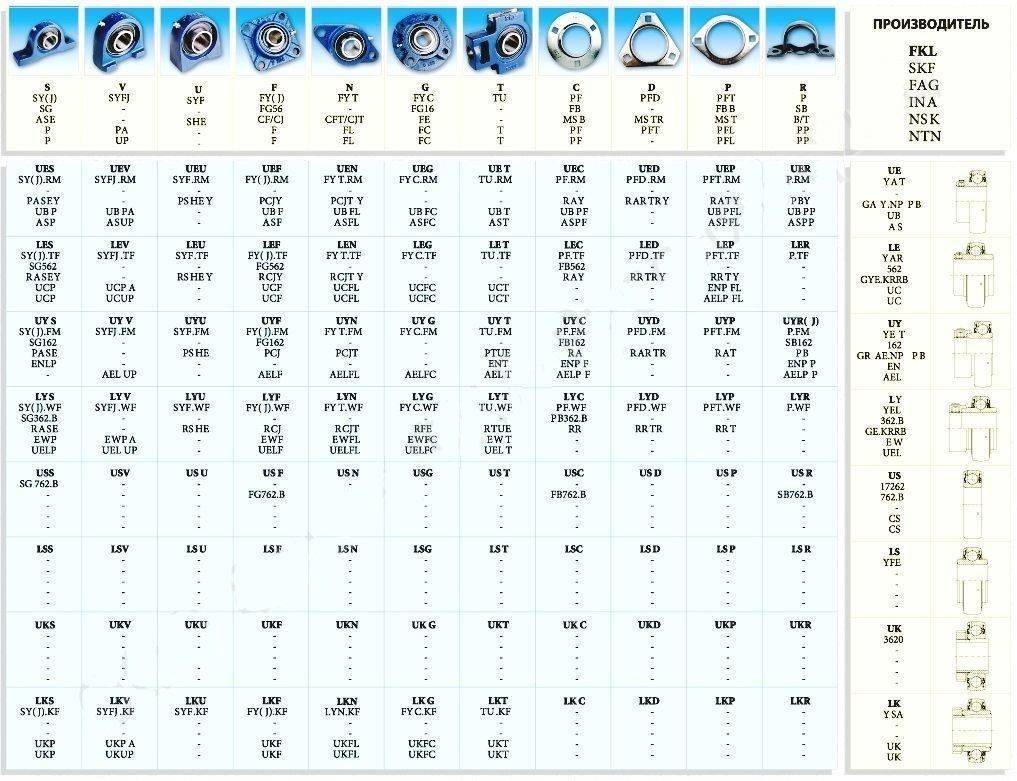

Классификация различных типов подшипников по возрастанию точности:

Шариковые, роликовые, радиальные, шариковые радиально-упорные – 0, 6, 5, 4, 2, Т;

Упорные, упорно-радиальные – 0, 6, 5, 4, 2;

Роликовые, конические – 0, 6Х, 6, 5, 4, 2.

Смазка

Эксплуатационный срок работы подшипников определяется износом тел качения и дорожек, расположенных в кольцах. Для продления срока службы подшипников применяют смазку, она может быть жидкой, например, в коробках передач станочного оборудования, или консистентной (твердой).

Нанесение смазки на подшипник

Смазка, нанесенная на подшипник

Кроме износа деталей подшипника, не последнюю роль играет и рабочая температура в узле. Вследствие нее может происходить неравномерная тепловая деформация. Это может привести к повышению частоты проскальзывания, и снижается твердость материала, из которого они изготовлены.

Производители выпускают подшипники с закрытыми сепараторами. В такие изделия еще на стадии производства закладывают твердую смазку, которая гарантировано проработает весь ресурс.

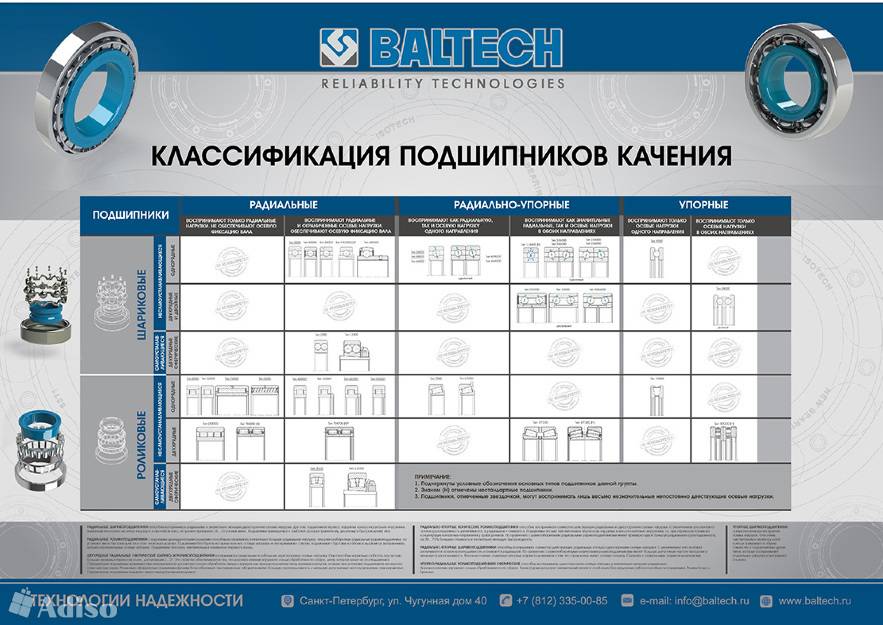

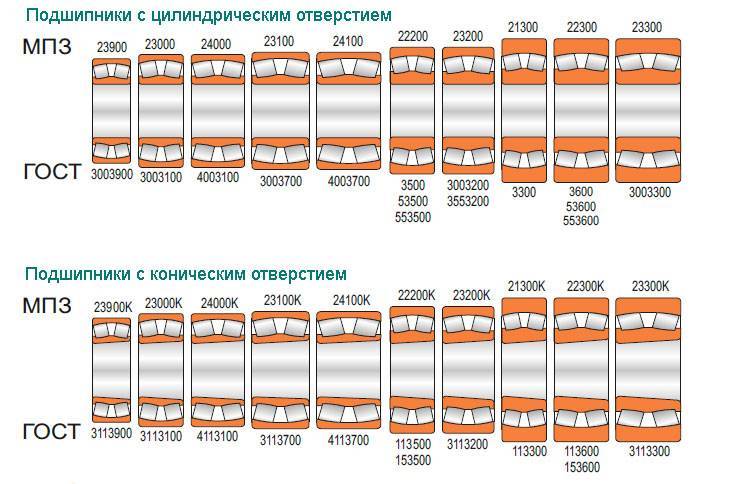

Классификация подшипников качения

Устройства этого типа имеют очень простую конструкцию. Состоят они обычно из двух колец, между которыми находятся тела качения. Последние удерживаются внутри подшипника с помощью специального сепаратора.

Классифицироваться устройства качения могут по следующим признакам:

- направлению воспринимаемой нагрузки — осевые, радиальные, радиально-упорные;

- виду тел качения — шарики, ролики;

- расположению тел качения — одно-, двух- или четырехрядные;

- форме центрального отверстия — конусные, цилиндрические.

Существуют и такие виды подшипников качения, как обычные и самоустанавливающиеся, а также сдвоенные и простые.

Разновидности подшипников скольжения

Всего размеры и основные характеристики подшипников скольжения, изложены в соответствующих ГОСТ. Всего их насчитывается порядка шести десятков. Например, ГОСТ 11607-82 нормирует требования к разъемным корпусам подшипников скольжения, а ГОСТ 25105-82, предъявляет требования к вкладышам, которые устанавливают в корпуса подшипников скольжения.

Классификация подшипников скольжения

Изделия этого типа можно разделить на следующие основные типы:

- Одно- и многоповерхностные.

- Со смещением поверхностей.

- Радиальные.

- Осевые.

- Радиально-упорные.

Кроме того, подшипники можно различать по конструкции:

- Неразъемные, их называют втулочными.

- Разъемные, они состоят из двух деталей основного корпуса и крышки к нему.

- Встроенные, по своей конструкции, они составляют единое целое с корпусом механизма.

Нельзя забывать и о количестве точек подачи масла. Существуют подшипники с одним и несколькими клапанами. Кроме, приведенных классов можно назвать еще один – по возможности регулирований подшипника.

Конструкция подшипников скольжения не отличается сложностью. В состав конструкции могут входить два кольца. Одно из них (внутреннее) вращается в процессе работы. Вместо, тел вращения в устройствах этого типа применяют втулки, изготовленные из антифрикционных материалов. Для повышения эффективной работы в подшипники закачивают смазочные материалы.

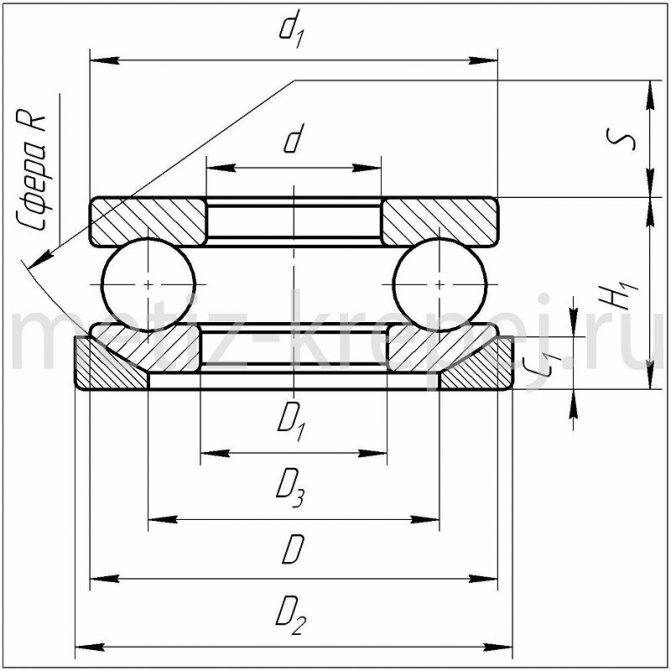

Подшипники скольжения могут иметь, сферическое, упорное и линейное исполнения. Первые подшипники применяют в тех узлах, где преобладают низкие скорости вращения вала. Главное достоинство такого исполнения подшипников – это возможность передавать вращение даже при значительных перекосах валов.

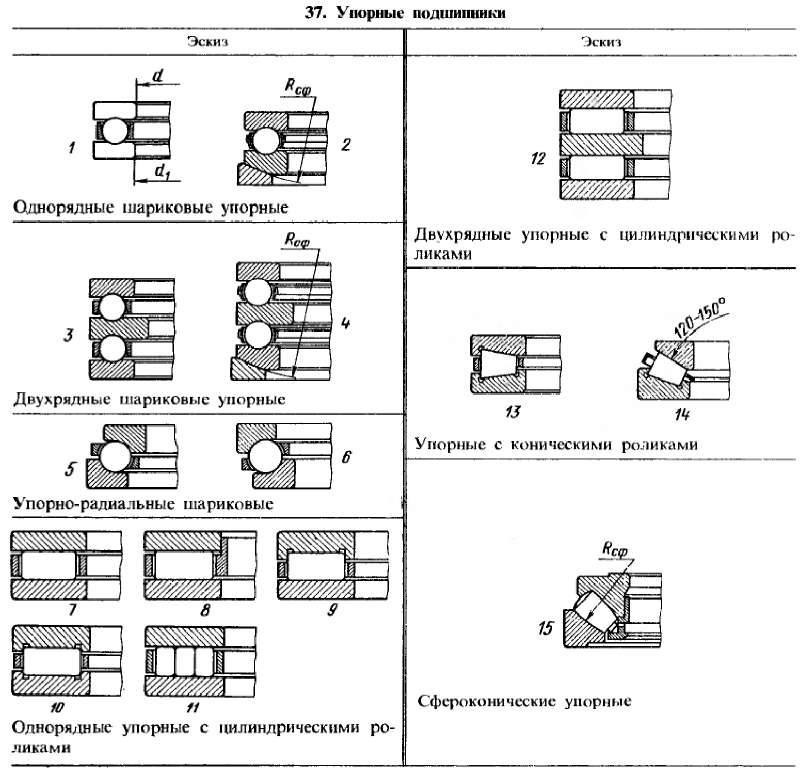

Подшипники упорного исполнения применяют для работы там, где преобладают поперечные усилия. Довольно часто их монтируют в турбинах и паровых машинах.

Схема подшипника упорного исполнения

Подшипники упорного исполнения

Подшипники линейного исполнения исполняют роль направляющих. Кстати, их особенностью можно назвать их бесперебойную работу даже при постояннодействующих радиальных усилиях.

Подшипник линейного исполнения

Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

- изделия этого класса обеспечивают надежную работу в условиях высоких скоростей вращения вала;

- обеспечение серьезных ударных и вибрационных усилий;

- довольно небольшие размеры;

- подшипники этого типа допустимо устанавливать в устройствах работающие в воде;

- некоторые модели позволяют выполнять настройку зазора и, таким образом, гарантируют точность установки оси вала.

Между тем, подшипникам скольжения присущи и определенные недостатки.

- в процессе эксплуатации необходимо постоянно контролировать уровень смазки;

- при недостаточной смазке и запуске возникает дополнительная сила трения;

- более низкий в сравнении с другими классами подшипников КПД;

- при производстве таких изделий применяют довольно дорогие материалы;

- при работе, подшипники этого класса могут генерировать излишний шум.

Смазка

Эксплуатационный срок работы подшипников определяется износом тел качения и дорожек, расположенных в кольцах. Для продления срока службы подшипников применяют смазку, она может быть жидкой, например, в коробках передач станочного оборудования, или консистентной (твердой).

Нанесение смазки на подшипник

Смазка, нанесенная на подшипник

Кроме износа деталей подшипника, не последнюю роль играет и рабочая температура в узле. Вследствие нее может происходить неравномерная тепловая деформация. Это может привести к повышению частоты проскальзывания, и снижается твердость материала, из которого они изготовлены.

Производители выпускают подшипники с закрытыми сепараторами. В такие изделия еще на стадии производства закладывают твердую смазку, которая гарантировано проработает весь ресурс.

Структура

Когда человечество столкнулось с проблемой перетирания осей от долгой эксплуатации, то «пытливые» умы предков начали работать над этой задачей. Первым прототипом конструкции, облегчающей глоссирование, стала втулка из материала с малым трением, набитая смазкой. Сегодня принципиальное строение не изменилась. Только стали применять более современные материалы, такие как: керамика, бронзовые сплавы, полимеры.

Для облегчения движения вала в 1780 году в Великобритании впервые были применены шары. Это был аналог опорного шарикового механизма, который сохранился в первозданном виде до сегодняшнего дня.

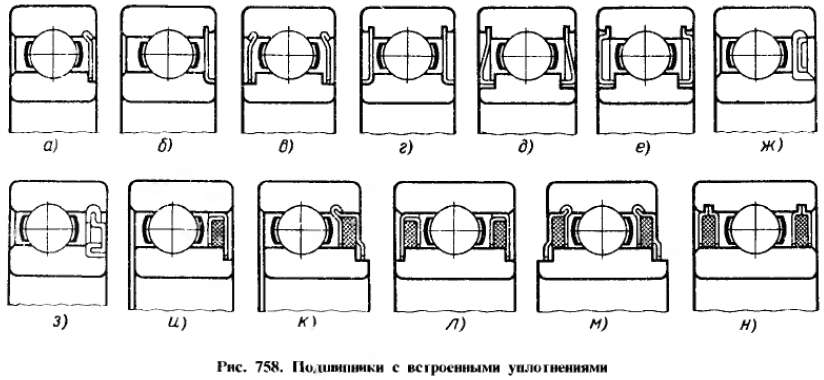

Подшипники с встроенными уплотнениями

Промышленность выпускает несколько типов радиальных шариковых подшипников с встроенными уплотнениями.

Односторонние (рис. 758, а, б) и двусторонние (виды в—е) защитные шайбы предохраняют подшипники от проникновения грязи; во внутренних установках они служат для защиты подшипников от избыточной смазки.

Для уплотнения подшипников в концевых установках применяют шайбы, опрессованные эластомерами (виды ж, з), или фетровые сальники (виды и, к).

Подшипники одноразовой смазки, во внутреннюю полость которых при выпуске с завода закладывают мерное количество пластичного смазочного материала, уплотняют шайбами (виды ж, з) или двусторонними фетровыми сальниками (виды л—м).

Магнитные подшипники

Магнитные подшипники, которые все чаще применяют в различных машинах и механизмах работает на основании принципа магнитной левитации. В результате реализации этого принципа в подшипниковой опоре отсутствует контакт между валом и корпусом подшипника. Существуют активное исполнение и пассивное.

Активные изделия уже в массовом производстве. Пассивные, пока еще находятся на стадии разработки. В них, для получения постоянного магнитного поля применяют постоянные магниты типа NdFeB.

Использование магнитных подшипников предоставляет потребителю следующие преимущества:

- высокая износостойкость подшипникового узла;

- применение таких изделий, возможно, в агрессивных средах в большом диапазоне внешней температуры.

Бесконтактный магнитный подшипник

В то же время использование таких узлов влечет за собой некоторые сложности, в частности:

В случае пропадания магнитного поля, механизм неизбежно понесет повреждения. Поэтому для бесперебойной и безаварийной работы проектировщики применяют так называемые страховые подшипники. Как правило, в качестве страховочных применяют подшипники качения. Но они в состоянии выдержать несколько отказов системы, после этого требуется их замена, так будут изменены их размеры.

Создание постояннодействующего, а главное, устойчивого, магнитного поля сопряжено с созданием больших и сложных систем управления. Такие комплексы вызывают сложности с ремонтом и обслуживанием подшипниковых узлов.

Излишнее тепловыделение. Оно обусловлено тем, что обмотка нагревается в результате прохождения через нее электрического тока, в некоторых случаях, такой нагрев недопустим и поэтому приходится устанавливать системы охлаждения, что, разумеется, приводит к усложнению и удорожанию конструкции.

Где находится подшипник в автомобиле?

Конечно в двигателе. Прежде всего, на главном валу, где обычно встречаются подшипники скольжения, хотя раньше также применялись игольчатые, конические или цилиндрические роликоподшипники. Второе место появления — это время , в котором мы также чаще всего находим подшипники скольжения. Исключение составляют системы с роликовыми толкателями (например, конструкции BMW), которые представляют собой весьма специфические конструкции, установленные на игольчатых роликоподшипниках, а иногда и на шарикоподшипниках скольжения. Найденные там ролики представляют собой композитные конструкции, а подшипники обычно не подлежат замене. Еще одно место, где можно ожидать подшипников, — это шатуны. Их тип обычно зависит от типа двигателя; для четырехтактных — это подшипники скольжения (как втулки скольжения), для двухтактных — игольчатые роликоподшипники с интересной осью симметрии.

Еще одна кладовая подшипников — это коробка передач и система привода . Во-первых, вал сцепления — шарикоподшипники двухрядные и двухрядные радиально-упорные шарикоподшипники. Дополнительно подшипник вала сцепления в коленчатом валу — игольчатый роликовый или подшипник скольжения. Наиболее известным является упорный подшипник сцепления, который обычно представляет собой гибрид тяги и углового контактного подшипника. В коробке передач также есть подшипники передаточного числа. Шестерни чаще всего устанавливаются на игольчатые ролики.

В системе привода в дифференциале используются описанные конструктивные элементы (конические роликоподшипники). Приводные валы — это, в зависимости от современности конструкции, подшипники качения (старые автомобили) или подшипники скольжения (новые). Можно выделить дополнительные элементы для привода заднего моста ( автомобили с задним или полным приводом ). На первичном валу установлены конические или модифицированные игольчатые роликоподшипники. Другой — в приводных шарнирах, где есть подшипники скольжения или игольчатые. Во многом это зависит от размера конструкции привода RWD или AWD.

шарикоподшипник

Но это еще не конец, ведь в машине есть и другие системы. Вначале отметим рулевое управление и подвеску. В некоторых конструкциях используется подшипник коромысла, который чаще всего представляет собой легкий конический роликовый подшипник. Бывает замена подшипника скольжения на шариковый. Однако обычно это не имеет значения для пользователя, поскольку они заключены в корпус и практически не подлежат замене по отдельности . В системе рулевого управления около дюжины подшипников, от подшипника в рулевой колонке до однорядных шариковых или игольчатых роликоподшипников в рулевом механизме. Подвеска включает, например, подшипник амортизатора — шариковый, осевой.

Есть еще система охлаждения, топливная, электрика и кондиционер. Самыми известными и часто выходящими из строя являются подшипники генератора . Их как минимум два, и это обычно однорядные шариковые подшипники. Вместо этого у стартера установлены подшипники скольжения. Идем дальше — бензонасос. Насос имеет шарикоподшипник нестандартной конструкции, а в кондиционере — однорядные или двухрядные шариковые подшипники кондиционера. Аналогично с водяным насосом — здесь шариковый подшипник или радиальный шарикоподшипник, часто с уплотнениями. В системе охлаждения также имеется подшипник вентилятора (шариковый или игольчатый подшипник).

игольчатый подшипник

Это всего лишь несколько примеров использования подшипника в автомобиле . Это показывает, из скольких частей он состоит. Каждый подшипник должен быть правильно выбран, в зависимости от места применения (пространство, размеры взаимодействующих элементов) и сил, действующих на них. Эти маленькие элементы значительно изменились с момента их изобретения. Сегодня они намного прочнее и часто служат на протяжении всего срока службы автомобиля. Анализ сил, распределения напряжений и многолетние испытания различных типов подшипников в заданных областях применения позволили увеличить срок службы.

типовой подшипник генератора

Также следует помнить, что каждый подшипник является источником шума . Небольшой, но если собрать их все вместе, оказывается, что и эту составляющую нужно учитывать при их проектировании и выборе.

Нет похожих записей.

Классы точности подшипников

Класс точности подшипника – это показатель, который характеризует максимальные отклонения значения размеров подшипника от номинала.

В некоторых устройствах при выборе подшипника потребитель руководствуется ценой на него, а остальные параметры для него не так критичны. В некоторых других случаях потребитель выбирает подшипник исходя из предельной скорости вращения, при которой не будут, проявляются такие явления, как вибрация и пр. Такие довольно жесткие условия предъявляются к изделиям, работающим на транспорте, станочным узлам, робототехнических комплексов.

В машиностроении существует зависимость между точностью обработки и ее стоимостью. То есть, чем точнее деталь, тем больше ее конечная цена.

Класс точности описывает точность производства изделий. Для регулировки этого параметры существуют нормативы, определенные в ГОСТ и ISO. В них определены допуски на все размеры – диаметры, ширину, фаски и пр.

Как понять, что возникла поломка

Для того чтобы своевременно провести своевременную замену изделий, необходимо прислушиваться к следующим признакам:

- Во время езды появляется шум. Чаще всего такой признак свидетельствует о необходимости замены детали на переднем или заднем колесе.

- Во время набора скорости шум переходит в гул;

- При вхождении в повороты шум исчезает, но может появится неприятное щелканье. Это свидетельствует о неисправности ступичного подшипника.

- В спокойном состоянии появляется люфт колеса.

Однако правильно выявить, какой расходник необходимо менять, можно только после полной диагностики у специалиста. Самостоятельно выявить поломку сможет только опытный водитель.