О плазме, как способе обработки

Плазма – ионизированный газ, содержащий заряженные частицы, обладающий возможностью электропроводности. Плазмообразующие составляющие это активный газ, который может быть кислородом или газовой смесью (воздушно-плазменная резка) или состоять из инертных газов, к которым относится азот, аргон, водород. Плазмотрон – прибор, создающий разряд дуги в котором происходит нагревание газов с последующей ионизацией. Степень нагревания (повышение температуры) определяет уровень ионизации. Температура потока может доходить до отметки + 60000 С.

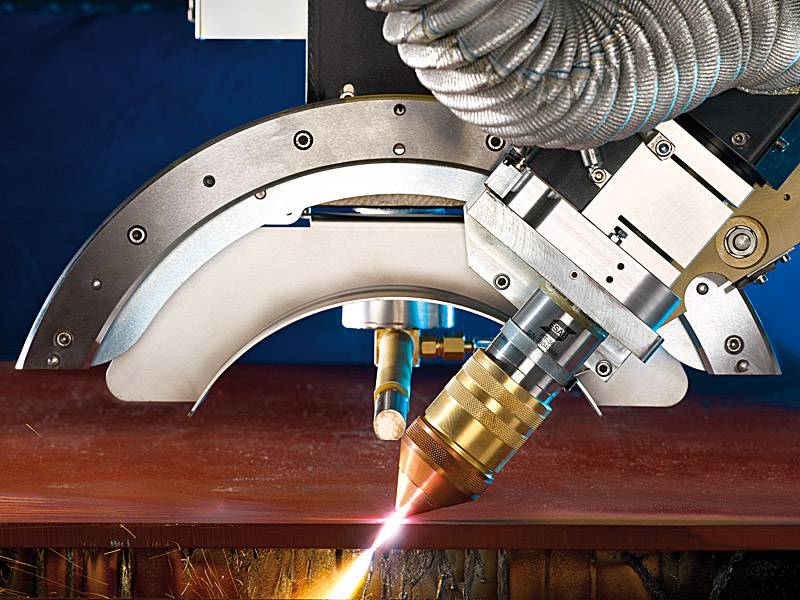

Принцип работы плазменной резки металлопроката заключается в закреплении его на плазменорезном станке. Между ним и форсункой появляется КЗ, возбуждающее электродугу. Поджог может выполняться вместо основной дуги дежурная. Электродуга появляется при функционировании осциллятора при показателях силы тока до 60 ампер. Для получения горения под давлением на сопло направляется газ, а действие электричества превращает его в плазму. Она с высокой скоростью (от 500 до 1500 м/сек) выходит из плазмотрона.

Технология газоплазменного реза заключается в расплавлении и выдувании металла при каждом движении резака.

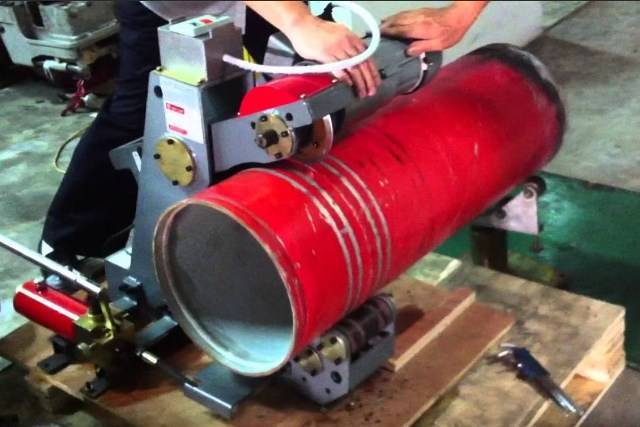

Гидравлические и пневматические труборезы

Как говорилось выше, рез может производиться гидравлическим и пневматическим механизмом.

Пневматические труборезы для своей работы используют воздух, который нагнетается в поршень под давлением. Используются такие труборезы для разрезания труб с сечением до 130 см. Сам рез выполняется резцами, которые могут быть предусмотрены для разного материала, что позволяет резать как металлические, так и пластиковые трубы.

К минусам данного аппарата можно отнести высокий вес, который зачастую достигает 60 кг. Работать таким тяжёлым инструментом в траншее либо на высоте не представляется возможным.

Виды плазменной резки

Рисунок 3 — Фигурная резка

По виду рабочей среды плазменную резку подразделяют на три основных типа.

- Простой. Метод предполагает использование воздуха или азота с электрическим током.

- С добавлением защитного газа. Применяется плазмообразующий газ совместно с защитным. Задача последнего — сохранить зону реза от воздействия окружающей среды. Результат — более высокое качество обработки металла.

- С добавлением воды. Как работает плазменная резка в данном случае? Вода выполняет функцию защитного газа. Она же охлаждает составляющие плазмотрона, поглощает вредные вещества.

Таким образом, плазменная резка может быть не только высокопроизводительной, но и максимально пожаробезопасной: применяемые материалы не воспламеняются.

Применение установок

Плазменные станки с ЧПУ выбираются для отраслей, где требуются близкие к идеальным точность и ровность реза. Это машино-, судо-, приборостроительные сферы, металлопрокатные заводы и т. д. Но монтаж оборудования для плазменной резки не ограничивается производственными и промышленными предприятиями. Станки нередко выбирают для комплектования частных мастерских, включая кузнечные цеха.

Итак, какими возможностями обладают плазменные станки:

- Резка листового материала. Это основная область, для которой достаточно небольшого компактного устройства. Плазме поддаётся большое количество разнообразных металлов. Толщина поддающихся материалов пропорциональна их теплопроводимым свойствам. Т.е. чем они выше, тем меньше должна быть толщина металла.

- Резка трудноподдающихся обработке металлов. Плазма одна из немногих без проблем справляется с чугуном, а также достаточно капризной нержавеющей сталью. При этом место реза получается чистым, без грота и оплавлений, что особенно ценно при производстве высококачественных изделий.

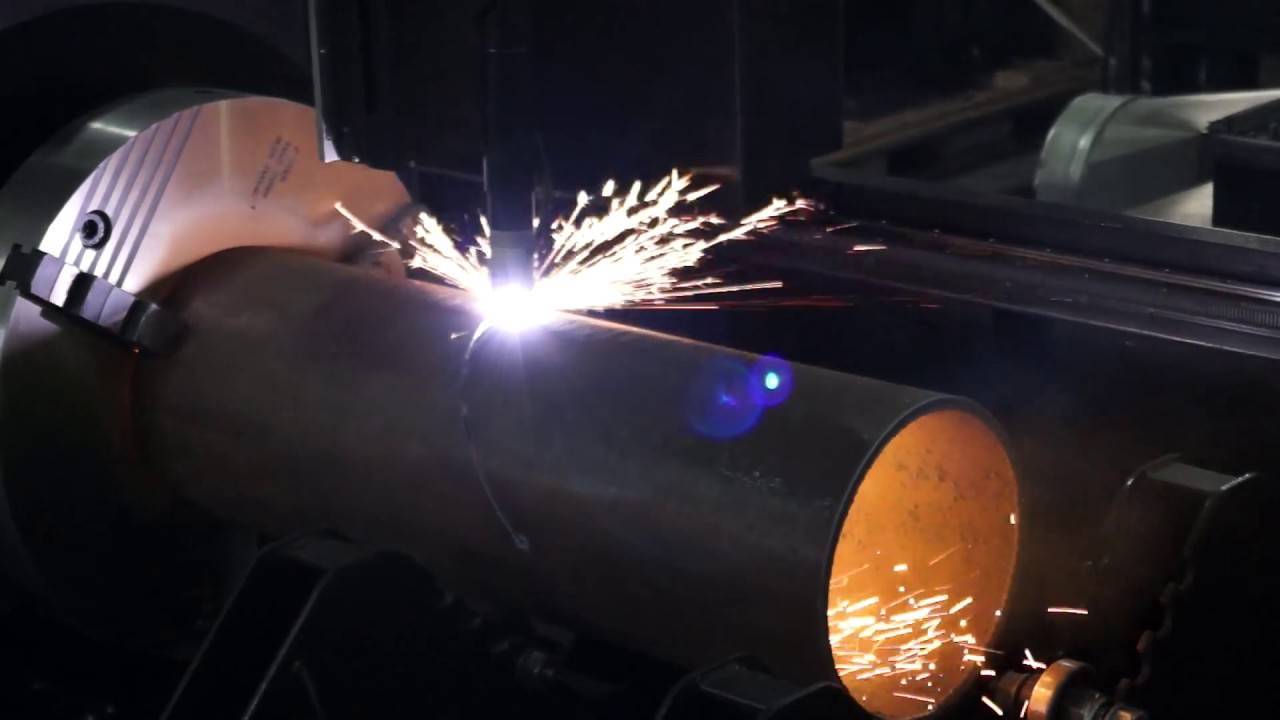

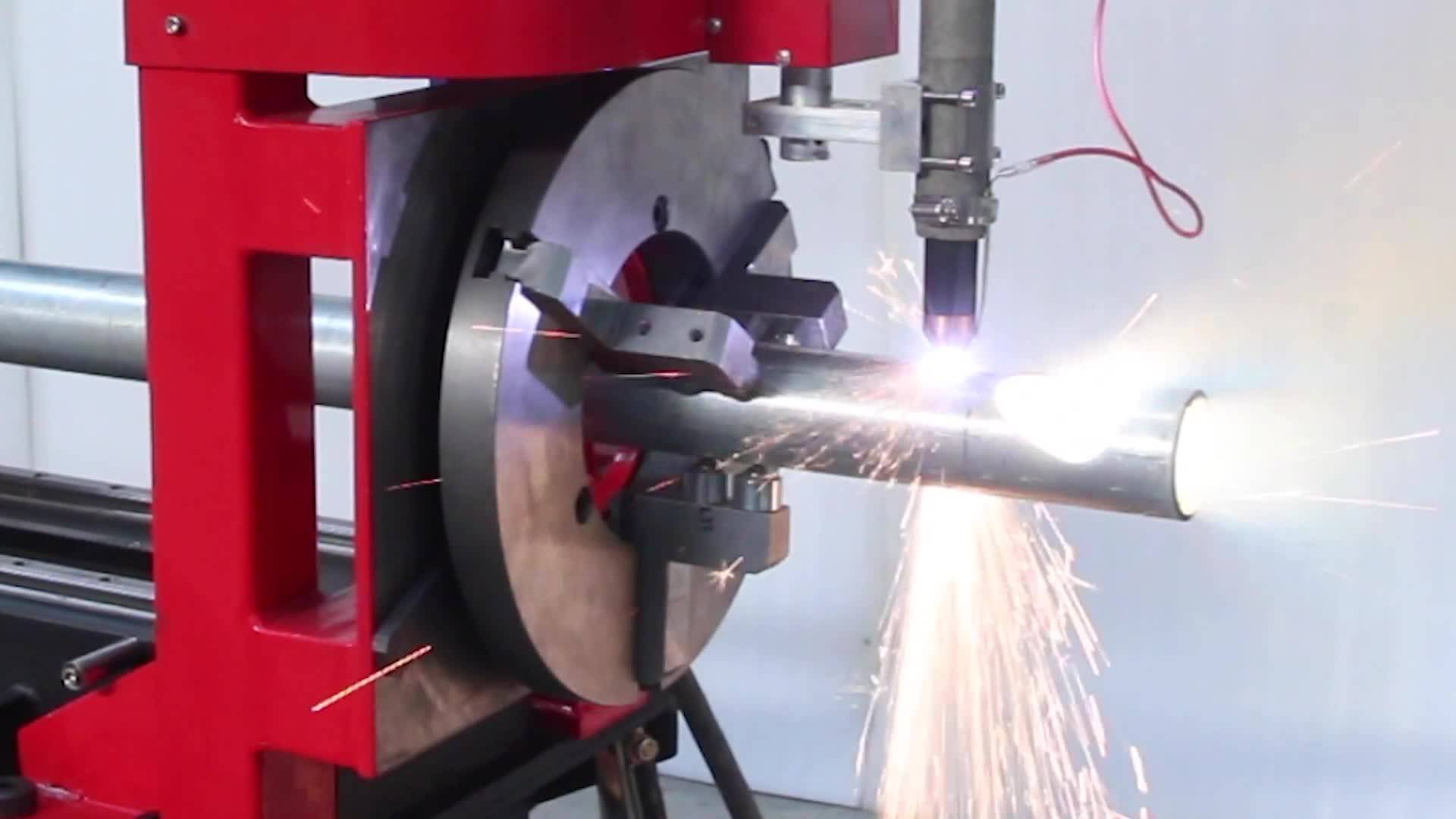

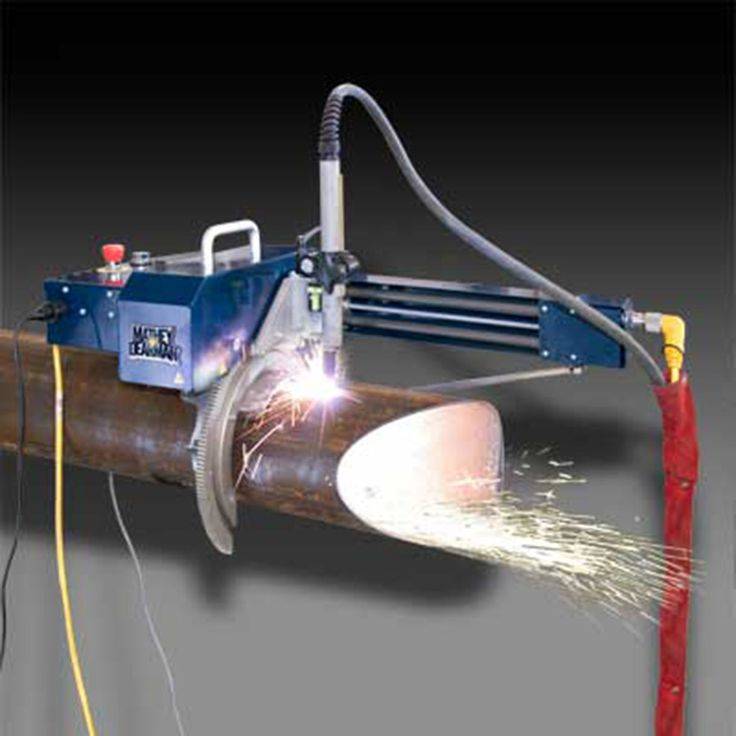

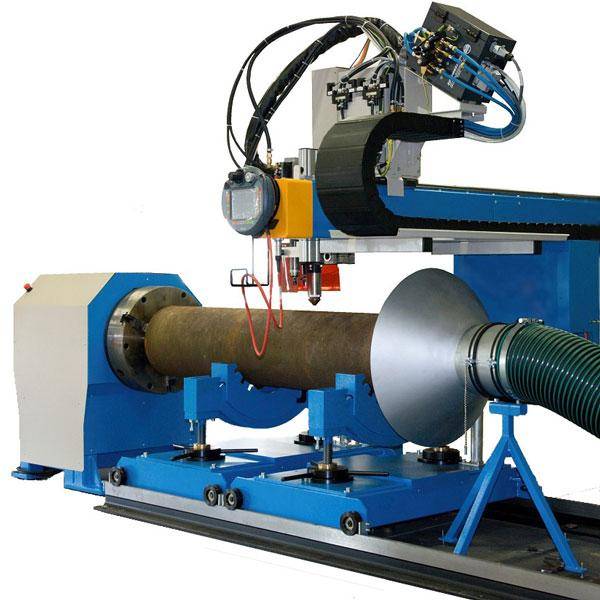

- Резка труб. При работе с трубопрокатом большого диаметра сложно обойтись только автогенным аппаратом. Тут и приходят на помощь плазменные труборезы, которые могут оснащаться дополнительными приводами для автоматизации процесса. К тому же, плазма гораздо чище и ровнее способна разрезать трубу, чем тот же автоген.

- Художественная фигурная резка. Станок позволяет вырезать оригинальные узоры сложной геометрической формы из листового металла. Изделия находят применение в строительстве, приборостроении, а также в качестве декоративных компонентов для украшения фасадов, заборов, беседок. Посредством фигурной резки можно воплотить любые дизайнерские задумки.

- Резка других материалов. Помимо прочего, станок плазменной резки купить можно и в целях обработки бетона, камня и других прочных материалов с плотной структурой (толщиной до 100 мм). Однако для этих целей необходимы специальные станки или модернизация существующего оборудования.

- Резка отверстий. С данной задачей прекрасно справляются практически все станки плазменной резки.

Технология начала активно внедряться во все промышленные сферы не так давно, но уже приобрела массу почитателей среди профессиональных мастеров, специалистов разного уровня. Они оценили универсальность плазменного метода резки, его высокое качество, а главное – экономическую эффективность.

Сегодня у многих на слуху мировые гиганты Hypertherm, Kjellberg, а также российские бренды. Один из ведущих отечественных разработчиков – это ПЛАЗМАКРОЙ, выпускающий высококачественное инновационное оборудование по доступным ценам. Количество производителей плазменного оборудования неуклонно растёт, что обусловлено всё возрастающим спросом. Уже сейчас можно говорить о будущем плазмы, которая, возможно, вскоре вытеснит с рынка многие аналоги и станет общедоступным инструментом для металлообработки.

Особенности плазменной резки

Плазменная резка позволяет рассекать листы, трубы, отливы и прочие изделия из металлов.

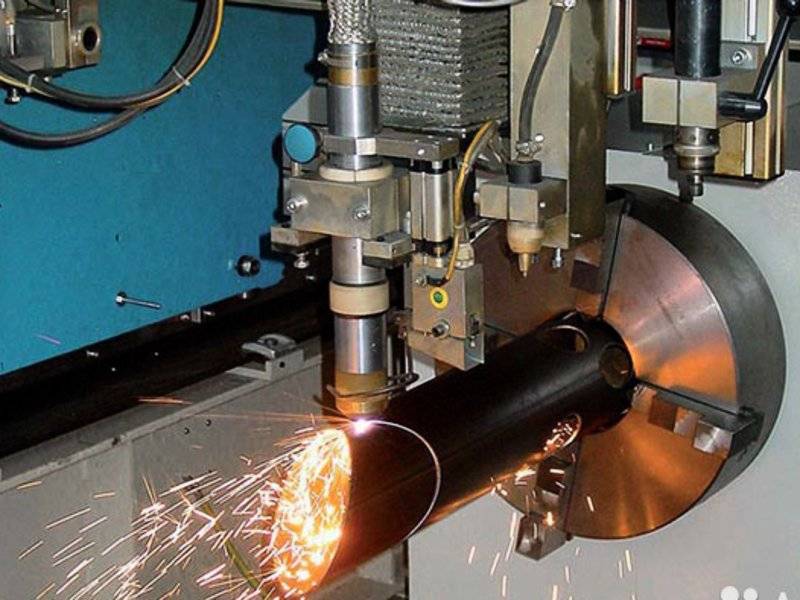

Рисунок 4 — Плазменная резка труб

Резка листов

Плазморезы легко справляются с нержавеющей сталью. Они незаменимы при работе с тонкими листами. Целесообразно использовать метод для обработки заготовок толщиной 50–60 мм. Для более толстых изделий лучше задействовать кислородную резку.

Плазма ценится благодаря чистоте получаемых кромок. Отсутствие наплывов исключает обработку после плазменной резки, что повышает скорость выполнения работы и качество результата.

Резка поковок и отливов

Плазменная резка нержавеющих и других изделий очень востребована, поскольку технология позволяет производить фигурную и художественную обработку металлов, также метод применим для поковок, отливок и других заготовок.

Резка труб

Принцип работы плазменной резки подходит и для рассекания труб. Для этой цели сконструированы специальные плазменные труборезы с центраторами. Машины высокой мощности способны четко обрабатывать поверхность металла. Также оборудование производит ряд дополнительных операций: зачистку шва, разделывание кромки, снятие фаски. Рассекать с помощью плазменных труборезов можно изделия широкого ряда диаметров, выполненные из разных сплавов.

Особенности ручных труборезов

Одним из основных преимуществ ручного инструмента является то, что вы легко можете контролировать весь процесс реза трубы, ведь производится от посредством вашей мышечной силы, которую вы можете добавлять и снижать по необходимости.

Также стоит отметить то, что конструкция ручных труборезов не содержит в себе сложных деталей, поэтому поломка поршней и двигателей им не страшна.

К минусам ручного инструмента можно отнести физическую нагрузку и ограниченный размер диаметра, который им можно разрезать. Эти минусы практически незаметны в домашних условиях, ведь объём работ не вызовет сильной усталости, а диаметр труб, используемый для домашних водопроводов, редко превышает допустимый для резки ручным инструментом.

Как выбрать труборез для резки полипропиленовых труб

Для домашнего применения или для использования время от времени, обычно берут механический труборез для резки труб. Конструкцию выбирают при этом, чтобы было «дешево и надежно». Чаще всего покупают труборез с трещоткой. В принципе, оправданный выбор. Им работают и начинающие профессионалы. Надо только правильно выбрать модель.

Важные конструктивные узлы трубореза

Вообще, можно дать следующие рекомендации по выбору типа резаков для труб. Тонкостенная труба без армирования из любого материала, режется нормальным по качеству труборезом или ножницами независимо от конструкции. Ограничения по диаметру — 32 мм, по толщине стенки — до 4-5 мм. Любые трубы, это какие? Да все: металлопластиковые (МП), полиэтиленовые (PERT, PEX), поливинилхлоридные (ПВХ), PVDF, полиэтилен низкого давления (ПНД), полипропилен (ПП, ППР или PPR), в том числе армированные стеклопластиком и даже небольшие трубы (диаметром 16-20 мм), армированные алюминиевой фольгой. Для тех же труб, но диаметром 4 мм и больше, нужны уже более мощные ножницы. Они и больше должны быть по размеру, и «жестче» по сборке.

Какие ножницы лучше для труб ПВХ, ППР, ПЭТ, МП

Для армированного полипропилена и PEX диаметром 25-40 мм требуется хороший роликовый резак, а для еще больших уже нужна гильотина или те же роликовые ножницы, но из профессиональной серии.

Технические параметры

В этом пункте никаких сложностей. Надо отслеживать две позиции:

- максимальный диаметр труб, которые ножницы могут резать;

- какие именно трубы они могут резать.

Внимательно смотрите на эти характеристики. Бывает обидно: покупаешь ножницы для полипропиленовых труб за пару тысяч, а потом оказывается, что именно полипропилен они не режут.

В первую очередь смотрим, режет ли нужный нам тип материала, потом обращаем внимание на диаметры

Кстати, в дешевом инструменте труба заявлена наибольшего диаметра, иногда она просто не помещается в держателе. Итак, нам нужно проверить. Если у вас нет детали, сравните размеры режущей части с аналогичными. Размеры более-менее одинаковы? Отлично. Если выбранные вами выглядят меньше, их лучше отложить.

Корпус

Корпус ножниц может быть из силумина или другого подобного сплава и стали. Недорогие модели из силумина могут сломаться, если вы будете сильно давить, когда режете трубу большого диаметра. Так что если уж и брать силуминовые, так те, которые на вид основательные и весят не сто граммов. Осматриваем корпус на предмет трещин, каверн, заусенцев — есть и такие повреждения. Их сразу откладываем в сторону. Далее осматриваем по таким признакам:

- Нужен прочный мощный корпус.

- Отсутствие люфтов. Если новые ножницы будут болтаться, то рез ровным не будет. А если еще и поработать ими, то придется точно держать все руками. Чтобы удобно было работать, смотрим на корпус

- Широкая нижняя часть, куда укладывается труба. Для получения ровного реза ее надо держать жестко. Если снизу только тонкая полоска, сделать это непросто. Так что смотрим, чтобы нижняя «губа» была большой.

Осматриваем рукоятки. Главное, чтобы они были удобны. Придется их сжимать, так что острые грани, неудобно лежащие в руке тоже откладываем. Лучший вариант — прорезиненные или с резиновыми накладками. Но это уже небюджетная серия.

Каким может быть лезвие

Основная рабочая часть ножниц для резки труб — лезвие. Оно может быть из инструментальной (более дешевый и мягкий тип стали) и легированной (более дорогой и прочный) стали. Как правило, лезвие из легированной стали может резать пластиковые и медные трубы. Ножницы для полипропиленовых труб имеют лезвие из инструментальной стали.

Тип стали — это еще не все. Надо смотреть на толщину лезвия. Если оно тонкое, при большом диаметре рез уходит в сторону и срезает трубу под углом. А надо-то нам под 90°.

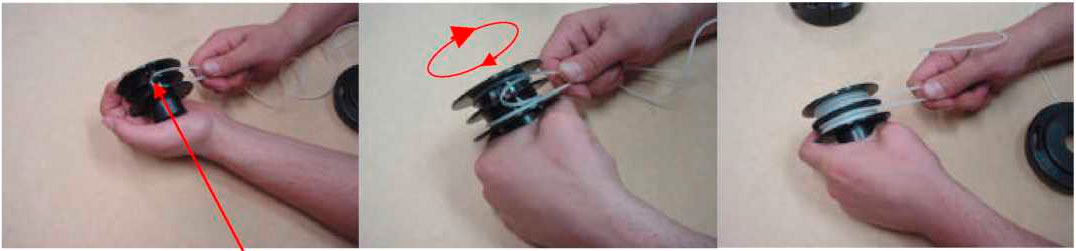

Механизм резака для труб типа «пистолет»

Чем толще лезвие, тем проще работать. Кстати, есть модели ножниц для полипропиленовых труб со съемным лезвием, есть такие, у которых лезвие и «лесенка» храпового механизма — одно целое. Второй вариант более долговечен. Чем меньше соединений, тем дольше срок эксплуатации.

Инструменты с электрическим приводом

Труборез электрический для стальных труб целесообразно задействовать в следующих ситуациях:

- При резке нержавеющих труб, материал которых отличается повышенными прочностными показателями.

- При эксплуатации инструмента в условиях нормальной влажности.

- В работах с толстостенными трубчатыми конструкциями.

- Когда в рабочем помещении имеется стационарно подведенная сеть энергопитания (впрочем, выпускаются и варианты с приводом от аккумуляторов, однако их применение для изделий диаметром более 40 мм нерационально).

Труборез для стальных труб с электроприводом, при своей массе свыше 2 кг, лучше использовать как стационарный, и располагать на верстаке. При работе на повышенных оборотах, с целью снижения износа отрезного инструмента, в зону реза следует подавать СОЖ.

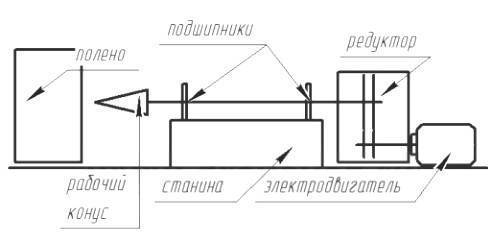

Типовая конструкция:

- Корпус из ударопрочного диэлектрика, снабжённый в задней части отверстиями для воздуха, вентилирующего рабочую зону;

- Электродвигатель переменного или постоянного (при приводе от аккумулятора) тока;

- Редуктор (для инструмента, предназначенного для разделения труб большого диаметра, редуктор может отсутствовать);

- Твердосплавная отрезная фреза, которая снабжается защитным кожухом;

- Ручка, в которой располагается панель управления.

В топ-рейтинге данной техники находятся:

- Ручной роликовый труборез Ridgid – наиболее популярный из рассматриваемого сегмента товаров. Изделия отличаются высоким качеством материала, из которого изготовлен инструмент и удобством при эксплуатации, однако не способны развивать большой крутящий момент, а потому эффективны при работе с заготовками небольших диаметров.

- Труборез Rems. Изделия выпускаются разнообразного назначения; в частности, некоторые модели Ремс способны снимать фаску на трубах. Универсальный труборез электрический Rems – безредукторного исполнения, он отличается простотой и непритязательностью обслуживания. Труборез Rems, благодаря хорошему уровню сервисного обслуживания, всегда обеспечивается качественными расходными материалами. Труборез Rems выпускается в Германии, а инструменты этой страны всегда отличаются качеством конструирования и сборки. Труборез Rems всегда обеспечен качественными отрезными фрезами в ассортименте.

- Электрический труборез Exact финского производства – удобное и высокофункциональное изделие, с отличной долговечностью инструмента и удобствами при эксплуатации. Это – профессиональная продукция от компании Exact Tools Oy, предназначенная для работы с заготовками больших диаметров.

Опросник для подбора установки плазменной резки

Мы рассмотрели основные узлы плазменных машин и особенности, которые нужно учитывать при подборе данного вида оборудования. В заключении я представляю вашему вниманию краткий список вопросов, ответ на которые поможет вам подобрать оптимальный для вас станок:

- Какой тип металла вы будете раскраивать?

- Какова минимальная и максимальная толщина резки?

- На какой максимальной толщине вам необходима врезка (прошивка)?

- Какие требования к чистоте и точности реза?

- Нужно ли вырезать окружность, диаметр которой равен или меньше толщины листа?

- Нужно ли осуществлять рез под углом?

- Какой размер листа вы планируете резать?

- Сколько часов в сутки планируется эксплуатировать установку?

- Какое количество деталей необходимо раскраивать в смену/месяц/год?

- Какие есть ограничения по производственным площадям?

- Какие есть ограничения по электрической сети?

- На какой бюджет вы рассчитываете?

Ответ на эти вопросы и определит технические параметры для подбора подходящей установки.

Рис. 3 Установка плазменной резки от турецкого производителя

Типы плазморезов:

| По типу резки: | По типу используемого газа: | По типу поджига дуги: | По типу охлаждения: |

| Для ручной резки | Плазмотроны на сжатом воздухе | С контактным поджигом | С воздушным (газовым) охлаждением |

| Для автоматической резки | Плазмотроны на аргоне, кислороде, азоте или их смесях | С пневмоподжигом (PN) | С жидкостным охлаждением |

| С высокочастотным поджигом (HF) |

- Для ручной резки. Используются для работ в небольших производствах, мастерских, станциях технического обслуживания, гаражах, личном хозяйстве и т.д. Даже инвертор небольшой мощности позволяет ручным резаком быстро и эффективно резать металл толщиной до 30 мм. Можно резать листовой металл, трубы, различные детали и конструктивные элементы.

- Для автоматической резки. Используются в станках стационарного типа для автоматического раскроя листового металла или профильных труб. В работе обычно управляются с помощью ЧПУ. Комплектуются мощными инверторами зачастую с несколькими сменными плазмотронами и соплами.

По типу используемого газа:

- Плазмотроны на сжатом воздухе. Наиболее распространенный вид плазморезов. К их достоинствам относятся простота, низкая стоимость оборудования и расходных материалов (электроды, сопла), простота в управлении, высокая эффективность и универсальность. Могут использовать обычный или очищенный сжатый воздух.

- Плазмотроны на аргоне, кислороде, азоте или их смесях. Используются в работах более сложных систем больших производств на стационарных раскройных станках для резки меди, алюминия и их сплавов. Требуют более точной настройки.

По типу поджига дуги:

- Контактные. В контактных плазмотронах соплом нужно дотронуться на поверхности рабочей детали для формирования дуги. Такой тип поджига у бытовых инверторов небольшой мощности.

- Пневмоподжиг. Инверторы с пневмоподжигом формируют стартовую (дежурную) дугу внутри плазмотрона, без контакта сопла с поверхностью детали или высокачастотного разряда, который может нанести вред электронике станка с ЧПУ.

- Высокочастотный (HF) поджиг. В данном случае дуга возбуждается при помощи входящего в состав источника тока устройства – осциллятора. Дуга образовывается, только когда имеется высокочастотный электрический разряд между поверхностями заготовки и соплом плазмотрона (при этом поверхности между собой не соприкасаются). Стартовая дуга инициируется по команде сварщика внутри поверхности плазмотрона между электродом и внутренней поверхностью сопла с помощью тока высокой частоты. Рабочая дуга автоматически поджигается от стартовой каждый раз при поднесении плазмотрона к поверхности детали и гаснет по команде сварщика или при увеличении этого расстояния.

По типу охлаждения:

- С воздушным (газовым) охлаждением. Сопло плазмореза охлаждается поступающим воздухом или рабочим газом.

- С жидкостным охлаждением. Жидкостное охлаждение плазмореза используется в высоконагруженных промышленных резаках с большими токами от 150 А.

Преимущества и недостатки агрегатов

Чтобы понять, какой плазморез лучше, нужно знать преимущества и недостатки приборов. К преимуществам относятся:

- кроме обычного металла, можно резать алюминий, нержавейку или чугун;

- не требуется подготовки поверхности. Допускается присутствие ржавчины и краски;

- срез получается ровный без окалины;

- даже при небольшой толщине заготовки отсутствует тепловая деформация поверхности;

- безопасность в эксплуатации;

- возможность формирования сложных резов.

Однако при всех достоинствах у плазмореза есть и недостатки. К ним относятся:

- ограничение по толщине реза. Максимальная величина составляет 100 мм;

- заготовка должна располагаться четко перпендикулярно резу;

- нельзя работать двумя резаками, подключенными к одному аппарату.

Материалы изготовления

В данном случае имеется в виду корпус инструмента. В зависимости от типа и назначения трубореза, он может быть выполнен из алюминиевого или цинкового сплава, а также инструментальных типов стали и даже прочного пластика. Как правило, металлические части конструкций покрываются хромом или же порошковой эмалью, что обеспечивает прочность и устойчивость к коррозии.

Оборудование для обработки стальных труб имеет каленые элементы. Это позволяет существенно улучшить прочность трущихся и испытывающих наибольшие нагрузки деталей. Кстати, хромированные части хорошо переносят повышенную влажность.