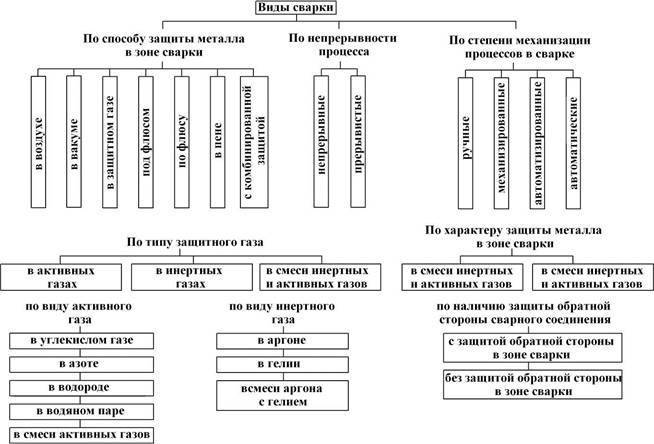

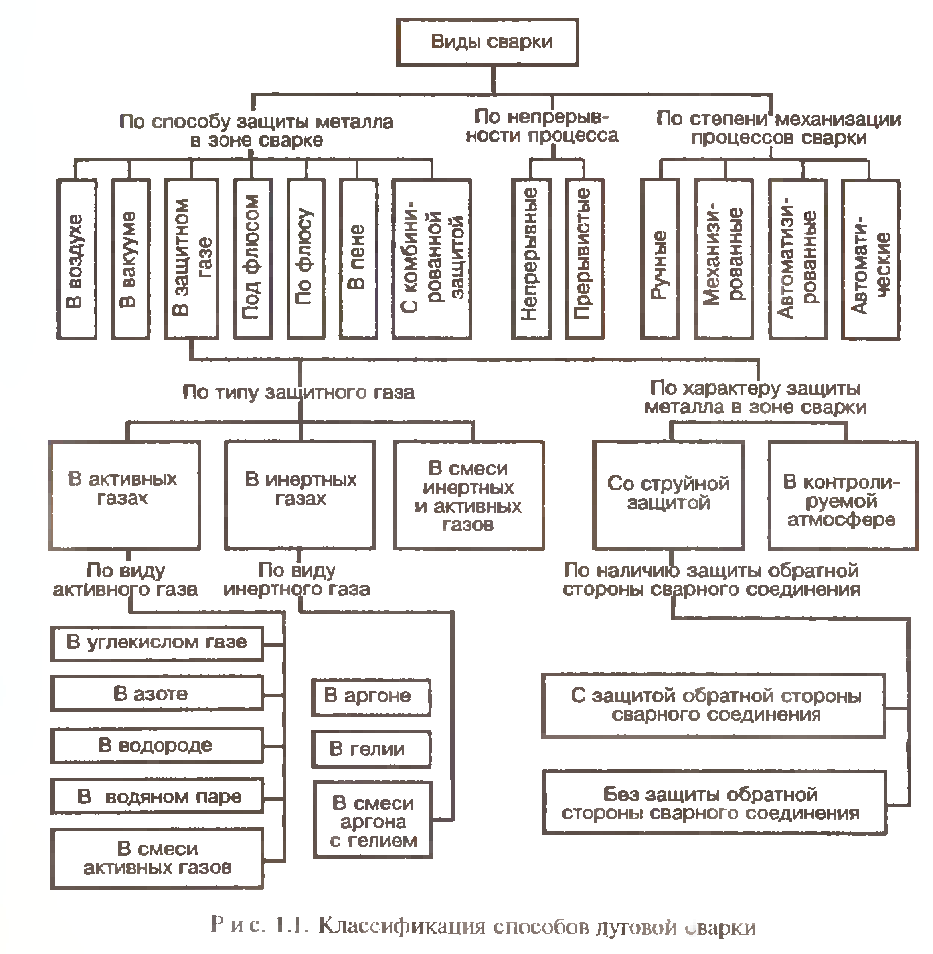

Важность технологических свойств

Техничность обеспечивают:

- защищённость металлического компонента в сварочном шве;

- бесперебойность процессов;

- механизация сварочного процесса.

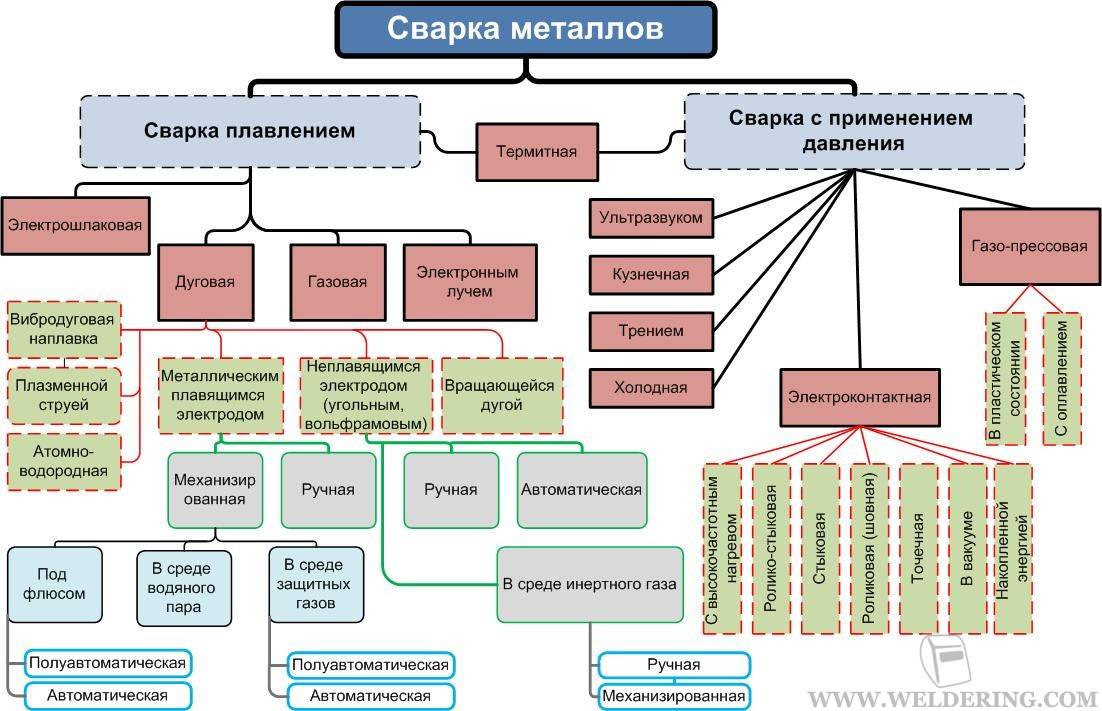

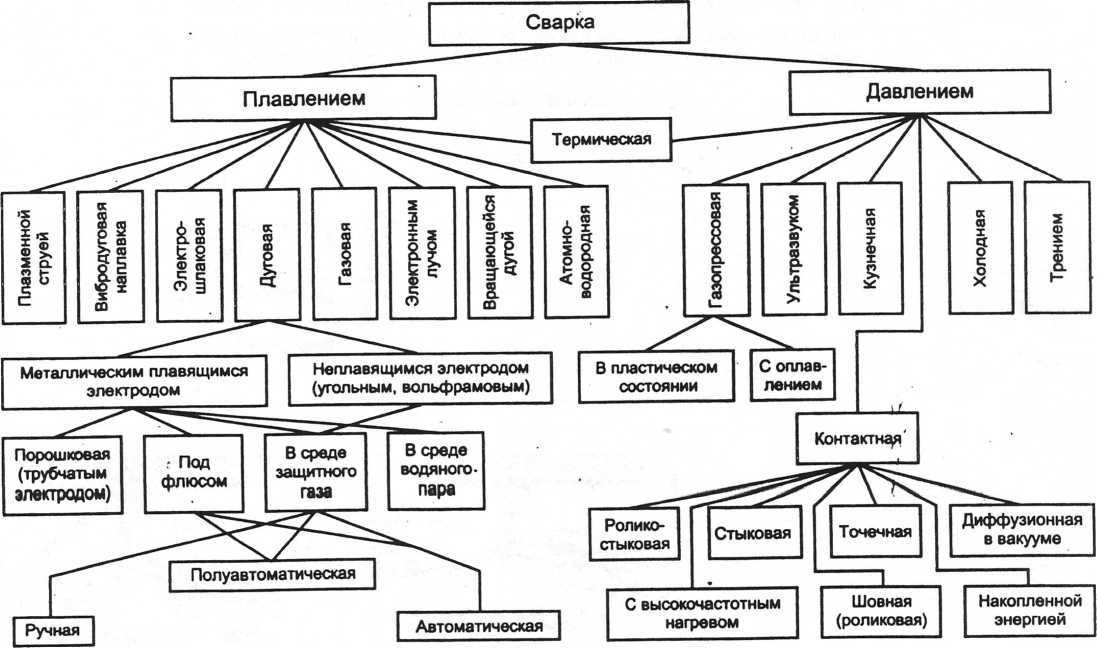

Основные виды сварки бывают:

- воздушными;

- вакуумными;

- защитно-газовыми;

- под флюсными;

- по флюсными;

- пенными;

- комбинарно — защитными.

https://youtube.com/watch?v=elCSbt438e0

В зависимости от характера заменяемости. Какие же виды сварки способны нам помочь? Заменять защитный газ возможно активными газами (углекислым, азотным, водородным, водяным паром и смесью активных газов) — mig, инертными газами (аргонным, гелийным и их смесью) – mag и совокупностью активных и инертных газов.

Расплавленность металлического объекта делят на струйные и контролируемо-атмосферные. Струйные способствуют защитной реакции расплавленного вещества на сварной дужке. Характеризуются односторонностью действий, поэтому так же и названы. Если защищённость от сварочной дужки с корнем шва, то двусторонностью с таким же названием.

Непрерывности характера операций. Включает виды сварки плавлением, состоящие в беспрерывности и прерывности.

В степени механизационной операции способствуют разделению на разновидность с ручным, механизированным (полуавтоматическим), автоматизированным и автоматическим. Из-за влияния на процесс газового вещества (инертного или активного) сварка бывает mig/mag видовой разновидности.

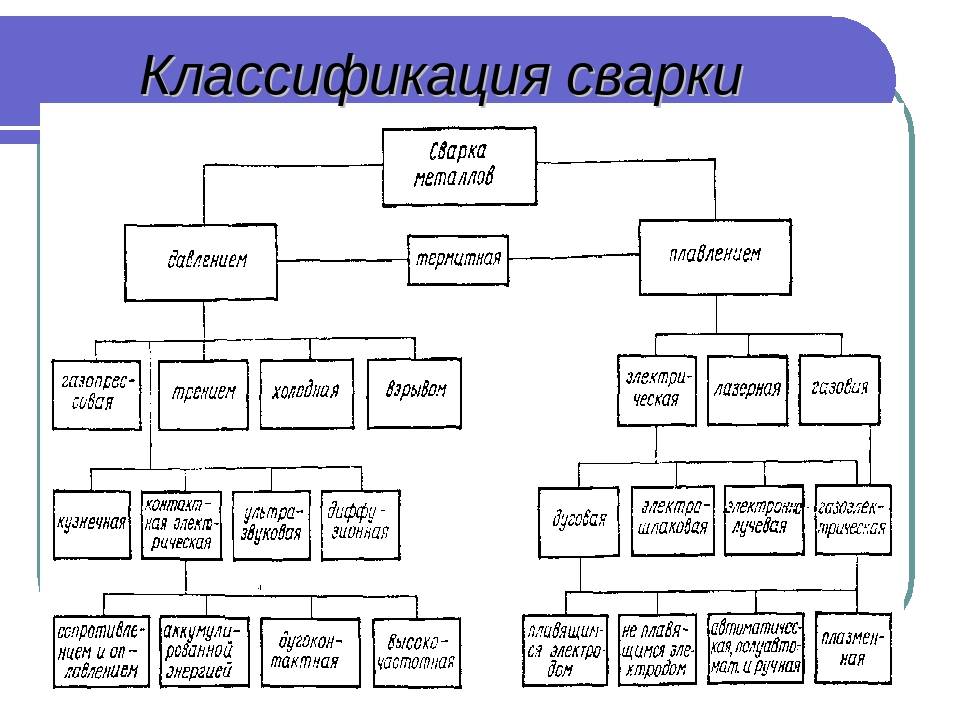

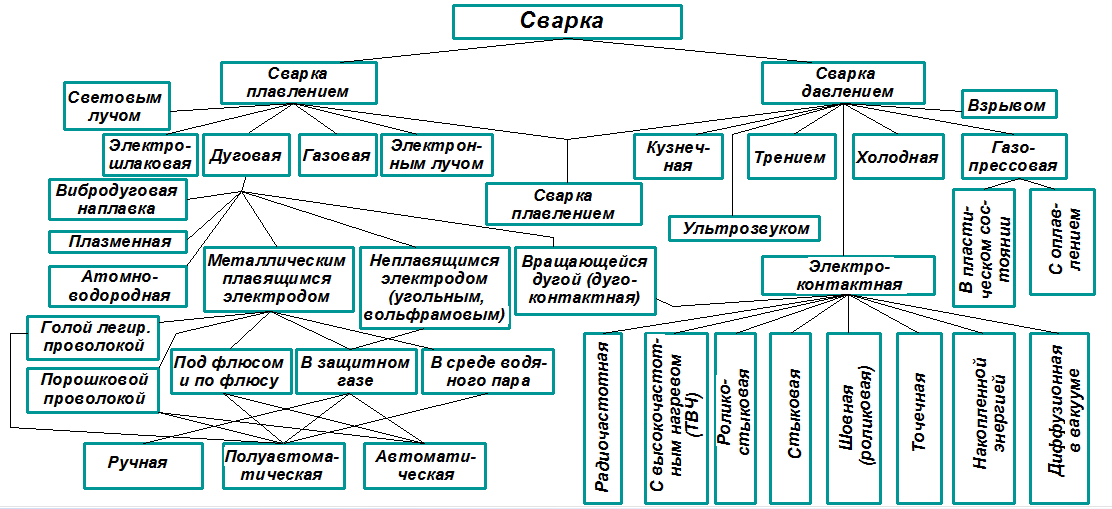

Классификация способов сваривания

С помощью сварки создают самые разные по сложности металлоконструкции посредством соединения однородных и разнородных металлических сплавов между собой, а также с некоторыми видами неметаллических материалов, например, графитом, керамикой, стеклом, пластмассой.

Сущность процесса сваривания состоит в том, что вследствие воздействия электрической дуги расплавляется электрод, образуя при этом сварочную ванну. Расплавленный металл электрода смешивается с основным материалом, при этом на поверхность всплывают шлаки, выступая в качестве защитной пленки. После затвердевания металла образуются сварные соединения.

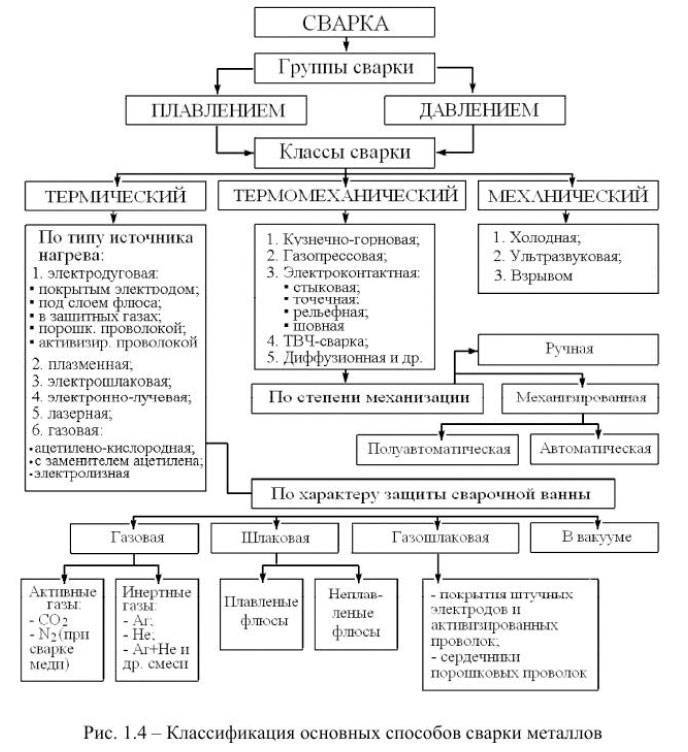

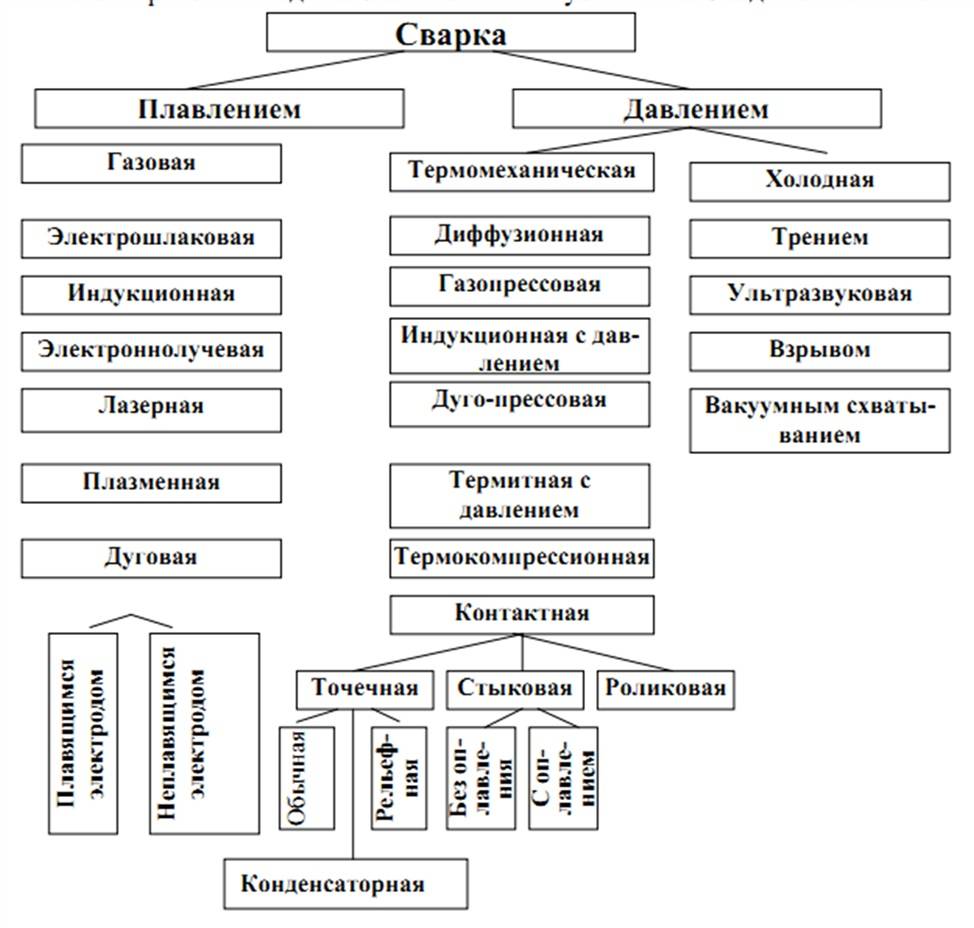

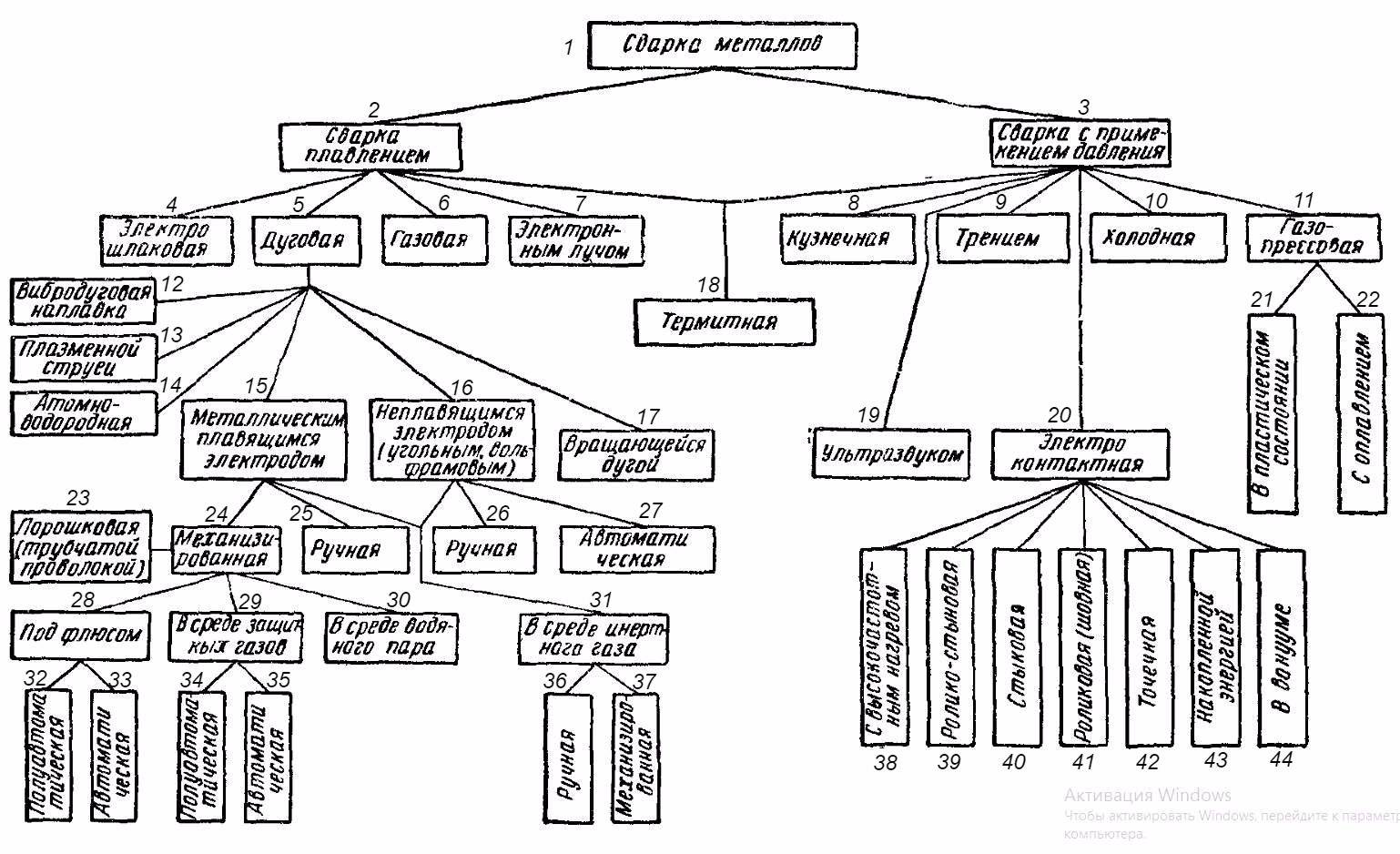

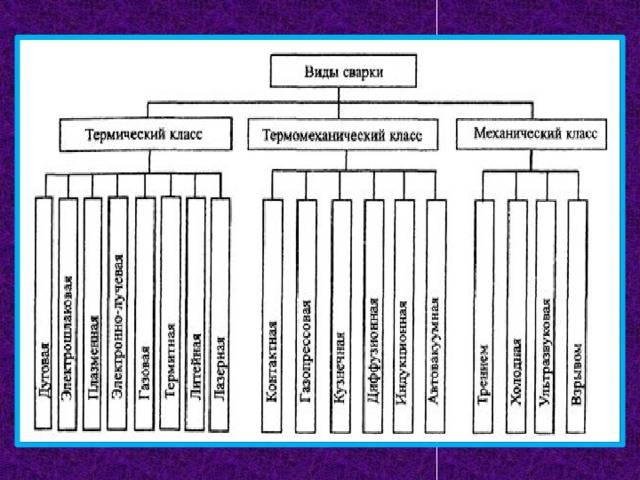

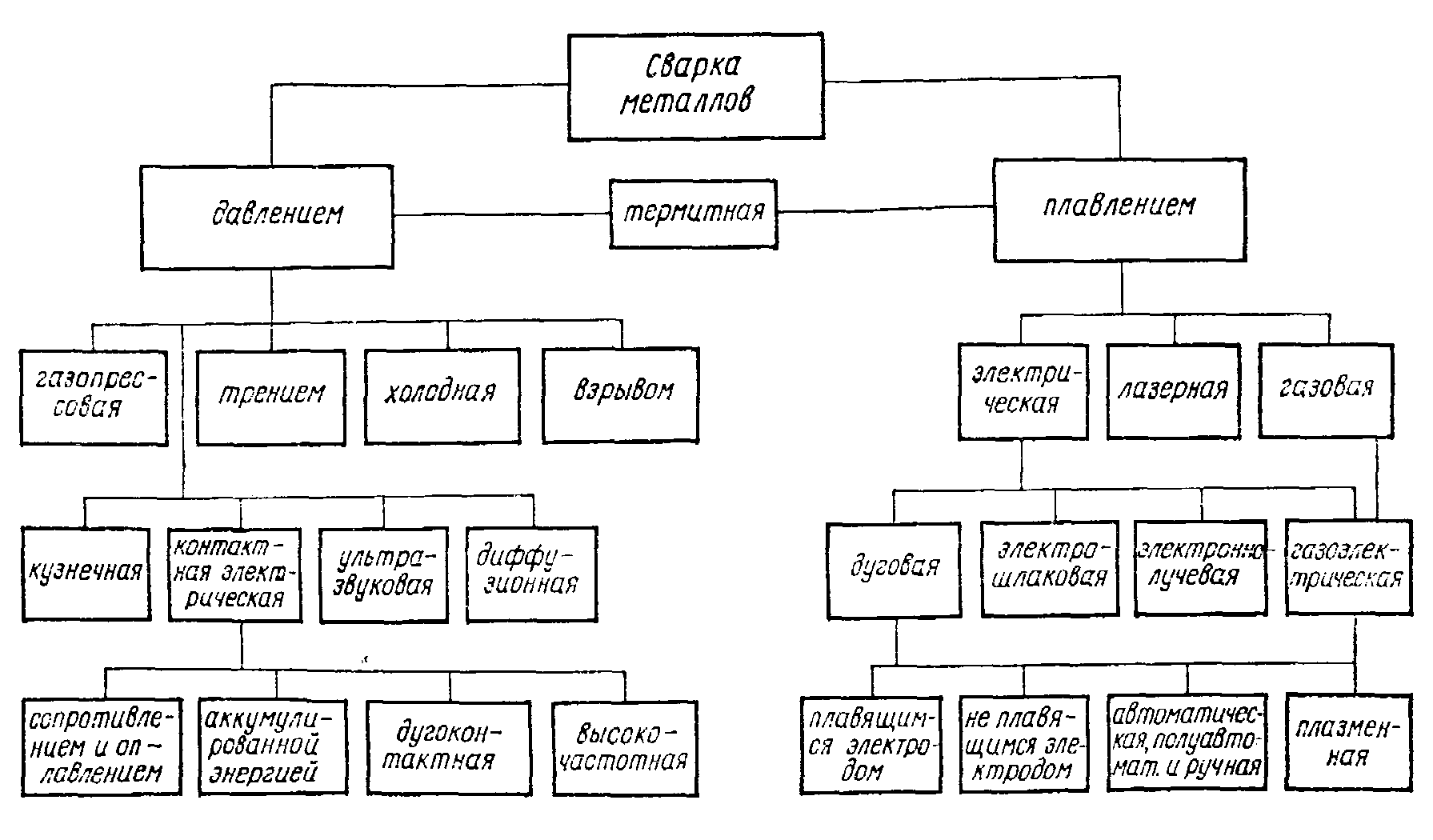

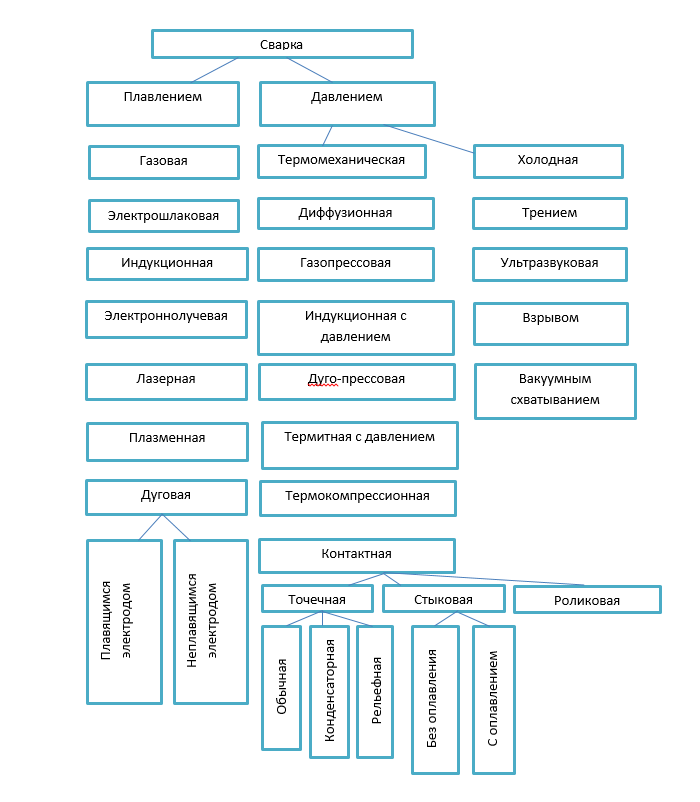

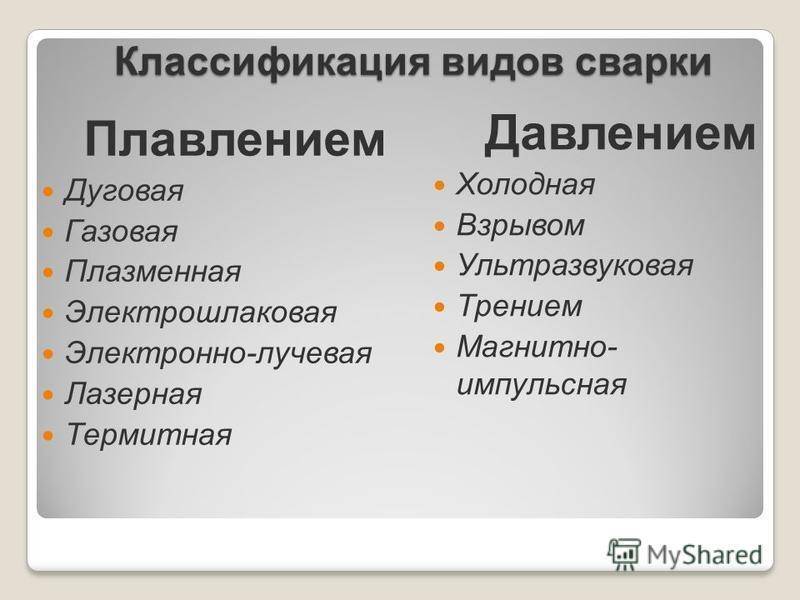

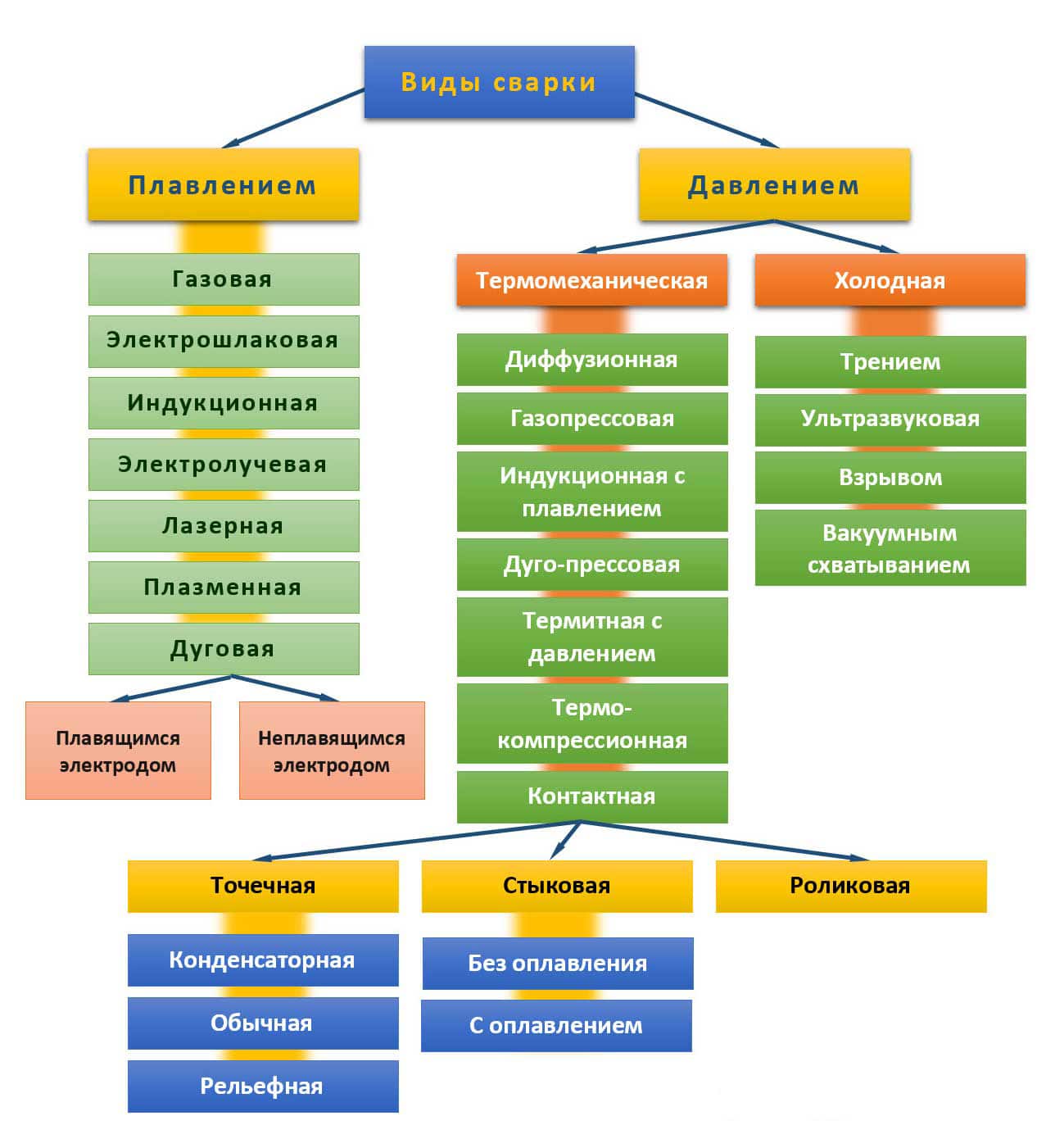

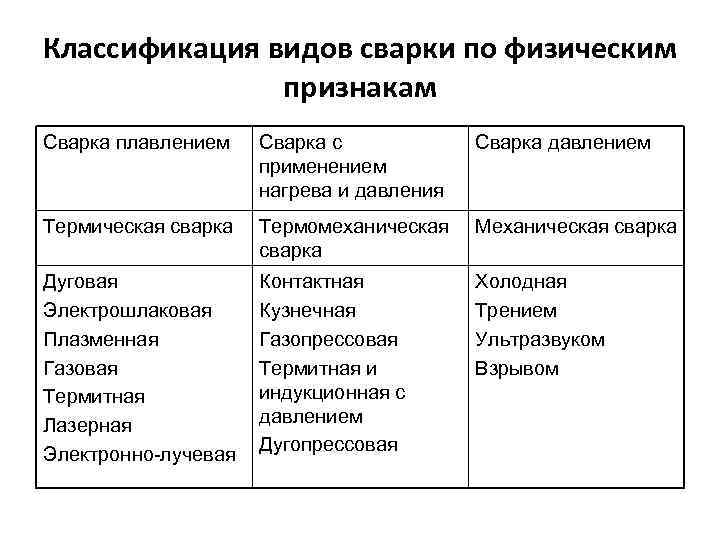

Учитывая сколько видов сварки существует, очень важно правильно выбрать способ, поскольку от этого зависит не только аккуратность и качество сварного соединения, но также стоимость работы. Все виды сварки разделяются на три больших класса: термический, термомеханический, механический

В каждый из классов входят разные типы сварки, проводимые с помощью разного оборудования и образующие надежные и прочные стыки

Все виды сварки разделяются на три больших класса: термический, термомеханический, механический. В каждый из классов входят разные типы сварки, проводимые с помощью разного оборудования и образующие надежные и прочные стыки.

Свариваемость материалов

Сварное соединение можно получить далеко не для каждой пары материалов. Предъявляются требования к химическому составу свариваемых изделий. Так, например, с ростом содержания углерода в качественных конструкционных сталях, способность к свариванию данного материала резко падает. Считается, что хорошей свариваемостью обладают стали с содержанием углерода до 0,3 % включительно. Если данное условие не выполняется, то сварной шов будет иметь множество дефектов как внутри, так и снаружи. Такое соединение будет иметь низкий комплект физических и механических свойств.

При сваривании изделий из углеродистой стали основной проблемой являются опускные и закалочные процессы, происходящие в зоне сварного шва. Также после сварки наблюдаются значительные остаточные деформации. Чтобы минимизировать вероятность растрескивания поверхности сварного шва, технология предусматривает предварительный нагрев свариваемых изделий до температур от 100 до 300 градусов. Уменьшить степень деформации позволит замена одного прохода сварного шва на несколько проходов. Для уменьшения остаточных напряжений и нормализации структуры рекомендуется производить средний отпуск изделий при температуре 300 градусов в течение нескольких часов. Точное время, необходимое для сквозного прогрева изделий, должно вычисляться по специальной методике, и зависеть от массы и габаритов самого изделия, типов нагревательных элементов в самой печи.

Стали, содержащие 13 % и более хрома, хорошо противостоят коррозии в обычных атмосферных условиях. Также такие стали сохраняют высокие механические свойства при нагреве до высоких температур.

Материал очень ценный. Особенно широко применяется в химическом машиностроении и других отраслях промышленности, где очень важны коррозионная и жаростойкость. Но высокохромистые стали, к сожалению, обладают плохой свариваемостью, так при охлаждении на воздухе в районе 1000 градусов, по границам зерен выпадает карбид хрома, что приводит к охрупчиванию материала в зоне сварного соединения. Для борьбы с этим негативным явлением можно воспользоваться следующими приемами: модификация стали титаном, ванадием (эти элементы препятствуют диффузионной подвижности атомов хрома и удерживают их внутри зерна), отжиг изделия при высоких температурах (900 градусов) с целью выравнивания структуры стали по химсоставу, ускоренное охлаждение в области сварного шва.

Алюминий также относится к типу материалов с низким показателем свариваемости. Протеканию процессов препятствует тонкая оксидная пленка, которая мгновенно покрывает всю поверхность при контакте алюминия с воздухом. Поэтому такой вид сварки осуществляется исключительно под флюсом. Расплав флюса растворяет окисную пленку, препятствующую протеканию сварных процессов.

Сварочная проволока

Материал для сварочных работ изготавливают многие заводы. Он выпускается в форме проволоки в бухтах, прутах, металлических гранулах для ацетиленовой и иных видов газовой сварки.

Выбор присадка исходит из толщины и химического состава рабочих деталей, он обязан иметь соответствующий диаметр и структуру. Если соединяемые элементы насчитывают высоту 3,0 мм, значит, сварочный стержень имеет такой же диаметр.

С показателями химического состава обстоит несколько сложнее. Соединяемые элементы могут быть стальными, чугунными, из цветных металлов либо полиметаллическими.

Для стали

Наиболее широкое применение получила присадочная нить — проволока, для пайки различной стали. Последняя выпускается по одной технологии, как для газовой, так и дуговой сварки.

Исходя из сказанного, здесь начинающему сварщику запутаться сложно. Конечно, еще необходим химический показатель сочленяемых конструкций — низкоуглеродистый либо с добавлением примесей — легированный.

Особо важные сварочные операции проводятся с использованием низколегированной нити.

Наилучшее качество сварного либо наплавочного валика получается с использованием марганцевого или кремнемарганцевого металлического шнура — проволоки.

Таковыми представлены CB08ГC, CB08Г2C и CB10Г2. Их применение дает прочный и надежный шов, с высокой механической устойчивостью.

Низколегированные конструкции потребуют использования такой же проволоки, однако содержащую хром, которая выражается высоким пределом прочности. Легированным же сталям необходим сопоставимый с ними материал в плане химического состава.

Алюминий, медь

Алюминиевая нить, из его сплавов, определяется государственным стандартом номер 787175, что соответствует следующим маркам — CBAK5, CBA1, CBAMц.

Состав шнура должен быть аналогичен соединяемым деталям. Медь и ее соединения свариваются с помощью проволоки типа M1, MCp1 либо присадочных прутов M1p, M3p.

Соединяя элементы, изготовленные из других цветных металлов или сплавов, необходимо использовать такой же состав присадочного материала, что и рабочие конструкции. Здесь подойдет любая марка нити.

Чугун

Проволока для соединения чугунных конструкций оговаривается стандартом 267180, и бывает двух марок — A и Б. Первая применяется при горячем методе сварки, который отличается общим нагревом обоих деталей.

Вторая — обусловливается только локальным подогревом.

Выпускаемые прутки по сплаву железа с высокой концентрацией углерода так же имеют свое наименование — HЧ1, HЧ2. Перечисленные стержни необходимы для низкотемпературной сварки литых чугунных изделий.

Пруты класса XЧ и БЧ применяют для наплавочного покрытия износостойких конструкций.

Преимущества сварочного процесса в виде дуги

Операцию в виде дуги считают самой используемой разновидностью сварки. Подобные виды сварки необходимы как для промышленной, так и бытовой сфер. Предназначение состоит в расплавливаемых процедурах свариваемых веществ с помощью выделений тепла электродужками. Вслед за актом застывания идёт единство элементов. Имеется потребность в сильноточном электроснабжении, работающим с пониженным напряжением. К его зажимным механизмам присоединён электродный провод для прикасания свариваемой детали.

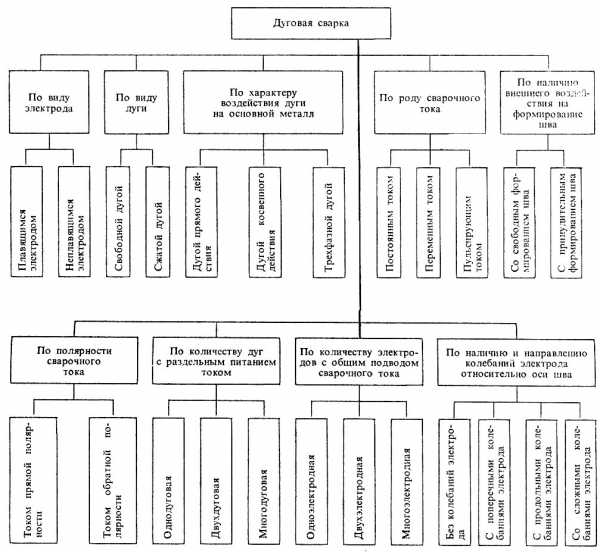

Виды электродуговой сварки

Остановимся на подвидах электродуговых сварных работ. Они бывают:

- Ручными. Преимущество заключается в проведении работ с пространственным положением любой степени сложности. Использование специального электрода, покрытого флюсом. Покрытие необходимо для защиты металлических швов от влияния внешних факторов. Сварной процесс производится при постоянном токе с прямым или обратно полярным, а также переменным током (ММА-сварка). Это способствует применению работ по коротким и криволинейным швам в местах, имеющих труднодоступность.

- Под воздействием неплавящего электродного элемента. Графитный или вольфрамовый стержень берут в виде электрода. Сварочная операция производится с участием инертных (mig) и активных (mag) газов;

- При воздействии плавящего электрода. Используют проволоку из стали, меди или алюминия в качестве заменителя электрода для подведения тока через токопроводящий наконечник. Электродугой расплавляется проволочка, приводя механизм в действие (ММА-плавка);

- Под флюсом. Процесс почти аналогичный предыдущему, но действие осуществляется флюсом;

- Электрошлаковыми. Теплоисточником считают шлак, через который перемещается ток. Данный способ приемлем для толстостенных конструкций.

На сварку влияет и пламя, которое разное в зависимости от кислородного давления. Если оно велико, то сварка не происходит, а осуществляется скатываемость материалов из сварочных ванн. Виды сварочного пламени также разнообразны. Их делят по принципу:

- Восстановления, происходящего при взаимодействии кислорода с ацетиленом.

- Окисления, происходящего при взаимодействии больших кислородных объёмов.

- Науглероживание, происходящего при низком соотношении кислорода и ацетилена.

Сварка в защитной газовой среде

Остановимся подробнее на разновидности электродугового сварочного процесса, при котором плавление осуществляется в защитной газовой среде. Газообразные вещества подразделяют на инертные и активные. А методологически сварные работы разделяются на миг и маг разновидности. Основное значение метода состоит в универсальности использования материала, берущееся при совокупности механизационных степеней и сварочных позиций. Характер сварки под воздействием защитных газов позволяет производить подобную операцию для сваривания всех материалов, поддающихся сваркам (ММА сварка).

Нелегированность и легированность стального сырья способствует свариванию в среде активного защитного газа, к примеру, углекислого. Этот процесс назван «свариванием в среде активного защитного газа» или в краткой форме mag (металлический химический процесс сварной направленности при воздействии активных газов).

Сталь высоколегированной разновидности и материалы, подобные алюминию, магнию, никельным сплавам, титану подвергаются плавлению под воздействием инертных газов (к примеру, аргона). Этот процесс назвали «свариванием в среде инертного защитного газа» (mig).

Методы снижения напряжения и деформации

Напряжение и деформацию нужно несколько снизить. Это возможно методами термическими, механическими и термомеханическими.

Термический включает отдых и предварительность нагрева. Последний способен снизить текучесть, уменьшив количество остатка напряжённости и деформации. Нагрев объект до 250°С, можно добиться допустимости пределов величин. Это способствует повышению пластичности сварочного шва.

Механически обрабатывают детали с обработкой, что также снижает свойства кристаллической решётки.

Прокатка металла – эффективность метода. Но осуществим только на предприятии. Доступен и прост – метод проковки, где горячий шов подвергается ударной обработке, сняв остаточное напряжение ММА.

К третьему включают совокупность термической и механической видовой категории. Взяв самые преимущественные свойства, добиваются максимальности эффективности.

Оборудование с трансформатором

Это самый старый вид сварочного аппарата. Однако из-за простоты устройства его до сих пор используют на предприятиях и в домашних условиях.

Состоит из:

- сердечника;

- первичной и вторичной обмотки;

- корпуса.

На выходе образуется переменный ток. Во время сварки металл разбрызгивается во все стороны, что отрицательно сказывается на качестве шва.

Из преимуществ выделяют:

- простоту конструкции, использования и обслуживания;

- надежность;

- низкую стоимость;

- КПД до 90%.

Среди недостатков:

- большие габариты и вес;

- повышенный расход электроэнергии на разогрев аппарата и дополнительный вентилятор охлаждения;

- зависимость от качества питания – снижение напряжения в сети прямо пропорционально влияет на выходной ток;

- для работы нужны навыки сварщика; новичкам сложно удержать качественную дугу.

Три основных разновидности

Имеются три разновидности или типа сварки. По методу получения энергии соединения ее делят на термическую, термомеханическую и механическую.

К термической сварке причисляют процессы с использованием электрической дуги, газа, плазмы и других источников теплового излучения. Именно благодаря ему происходит нагрев и сварка.

В термомеханических видах кроме тепловой энергии применяют давление для получения неразрывного соединения.

В механической теплоту получают за счет трения, давления, ультразвука или взрыва.

Виды сварочных работ многообразны и их классификация производится по разным критериям. Классификация идет по способу , по непрерывности процесса сварки, степени механизации, используемым газам. Кроме этого имеются технологические признаки, которые индивидуальны для каждого вида сварки.

Виды сварных соединений подробно описаны в ГОСТ (государственных стандартах). Кроме этого имеется большое количество ГОСТ описывающих виды сваривания, способы контроля сварных швов, меры безопасности при производстве сварочных работ.

https://youtube.com/watch?v=ocJFw1HwOpw

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.

Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая — золото.

- Газовая — серебро.

- Полуавтоматическая — бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени

Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Полуавтоматическая сварка

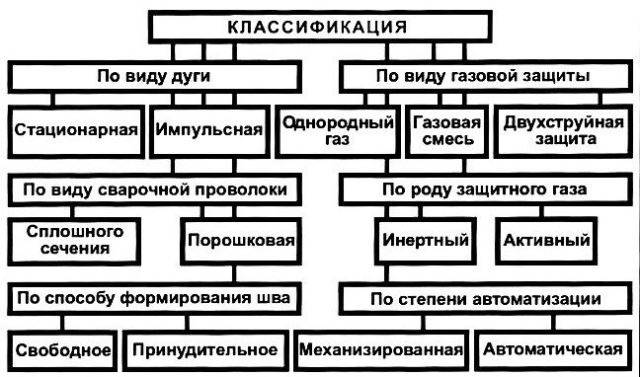

Классификация сварочной дуги.

Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Метод сварки трением с перемешиванием

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

Разновидности холодной сварки металлов

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

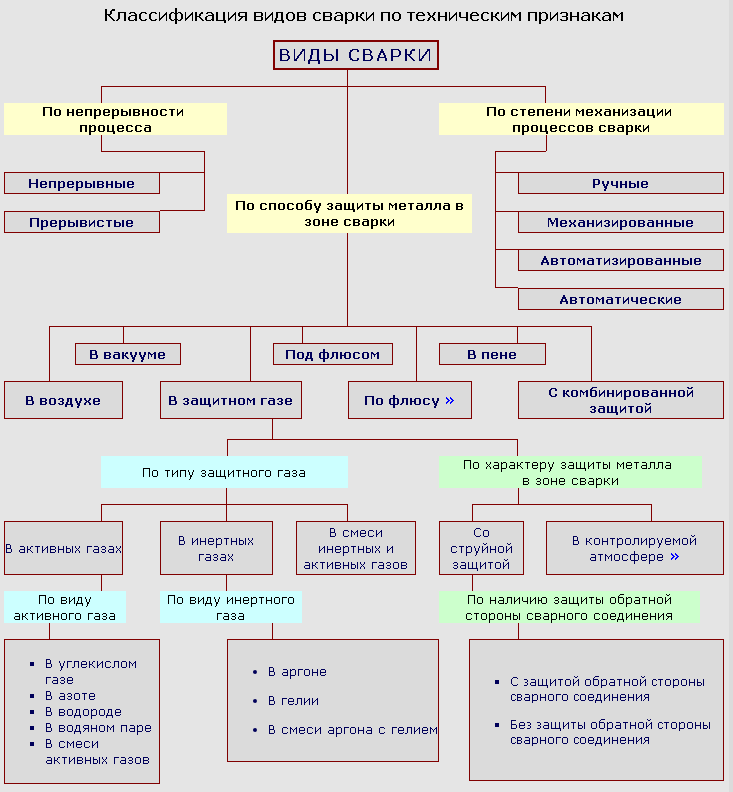

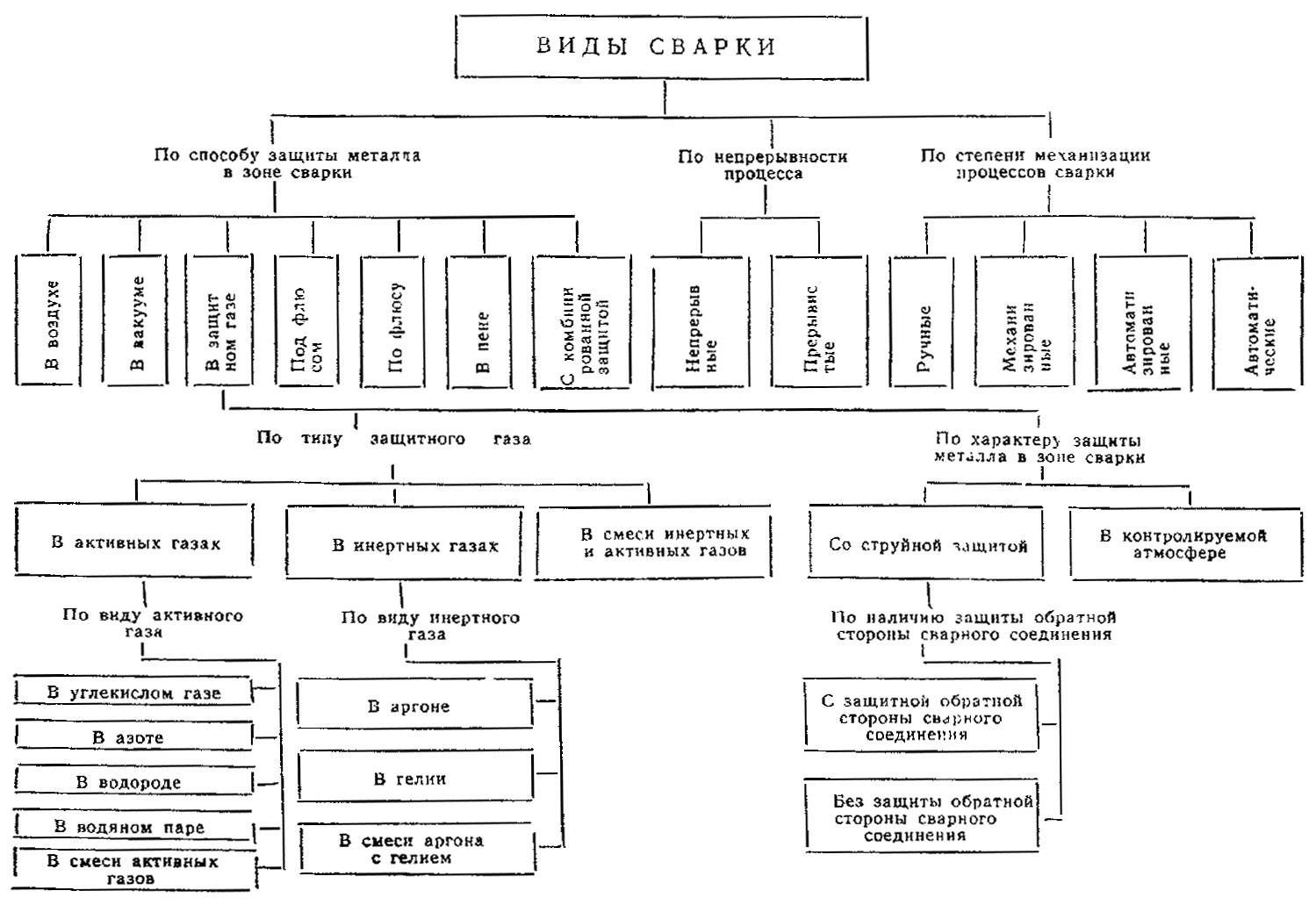

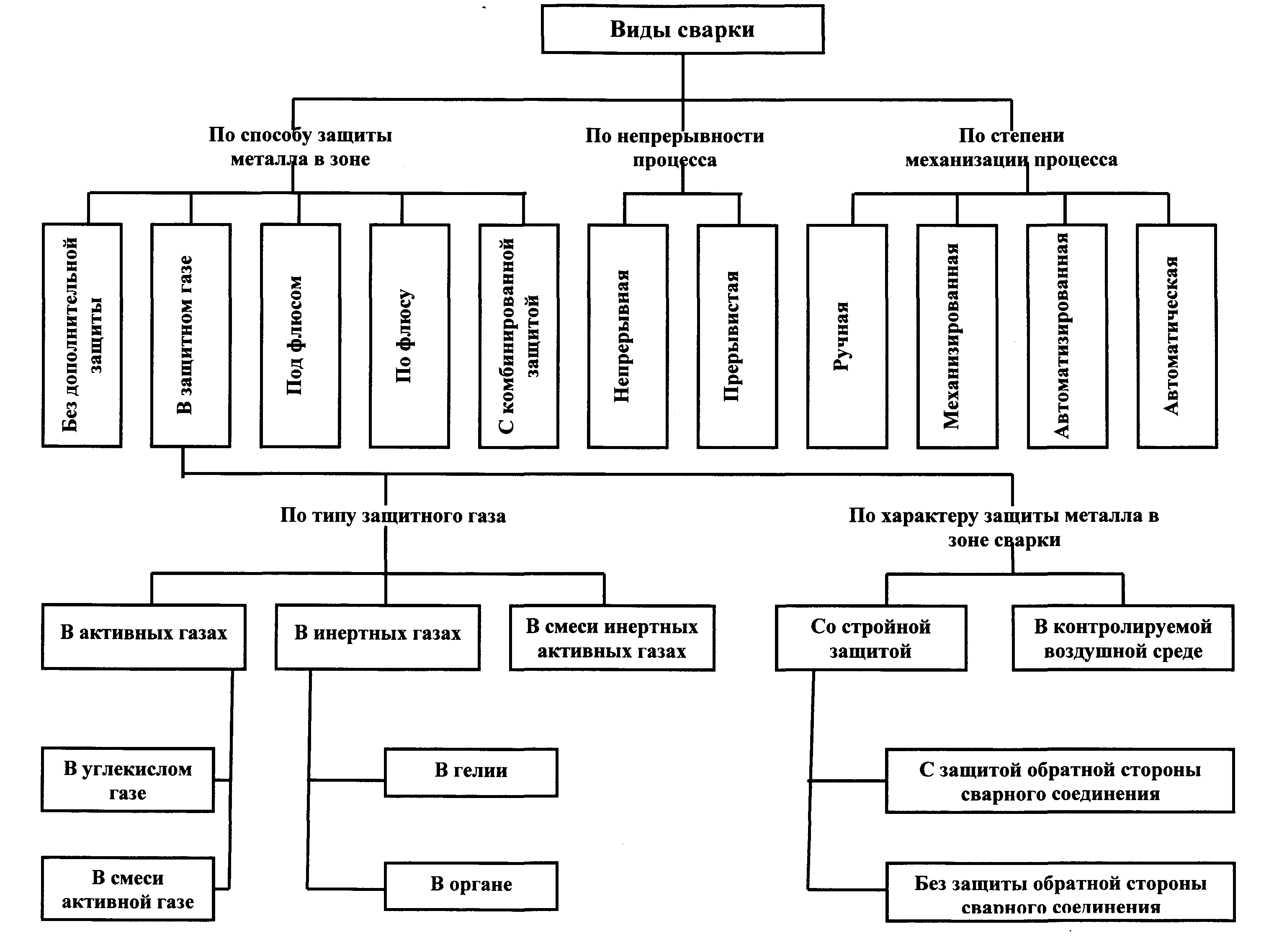

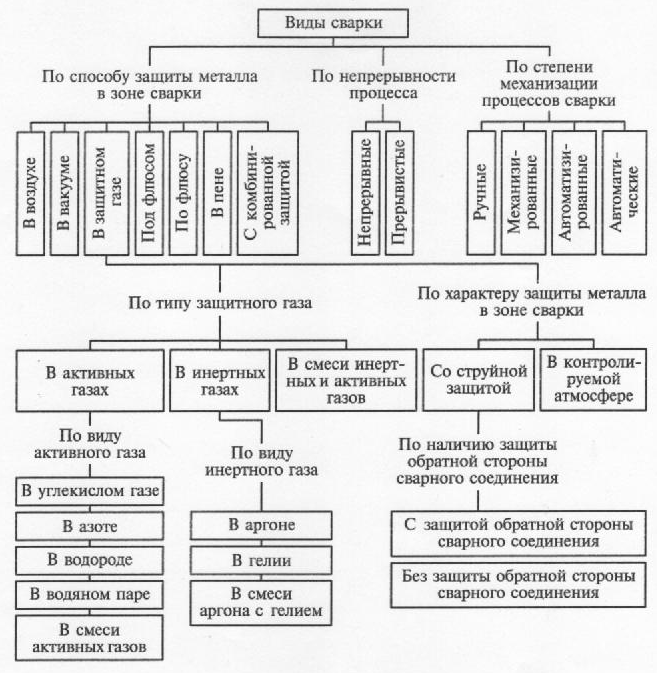

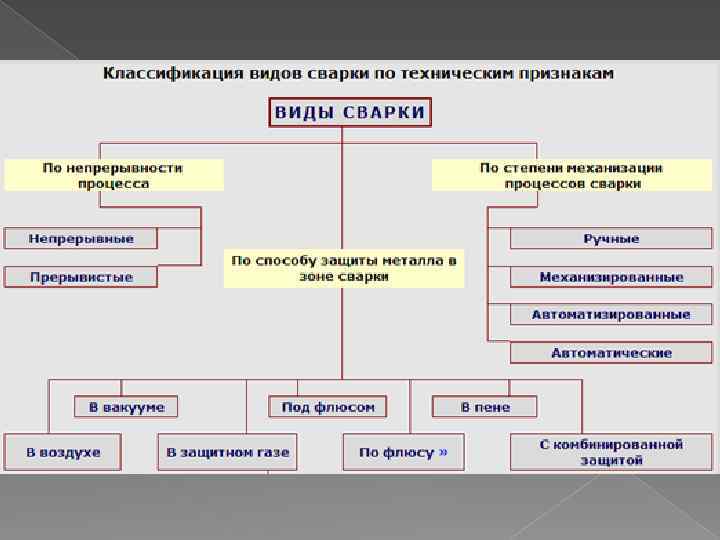

Классификация сварочных процессов металлов по техническим признакам

Технические признаки сварочных работ могут быть самыми различными, по ним также проводят классификацию этих работ. Отличают такие технические признаки, как способ защиты металла в зоне сварки, например в воздухе, в вакууме, в пене, в защитном газе, под флюсом или с применением комбинированной защиты.

Также процессы соединения разделяют на прерывный и беспрерывный. По степени механизации сварка может быть автоматизированной, автоматической или ручной.

Если говорить о классификации по типу защитных газов, то они могут быть инертными или активными. В зоне сварки металлы могут быть защищены струйной защитой или в контролируемой атмосфере.