Подготовка материалов

- В начале изготовления ножа следует найти подходящий для этого материал. В качестве материала хорошо подойдёт напильник советского производства. Напильник должен быть в форме плоского прямоугольника с шириной 30−40 мм. Для ножа с лезвием большой прочности лучше применить напильник ромбовидной формы, но его намного труднее найти, чем плоский.

- Помимо этого, также следует выбрать материал, из которого будет выполнена ручка будущего ножа. В качестве заготовки может выступать олений рог, древесина (лучше крепких пород и без сучков), кость, разноцветные пластмассовые пластины, кожа. Для прикрепления рукояти к ножу подойдут алюминиевые или латунные заклёпки, а также эпоксидный клей.

- Инструменты, которые пригодятся: болгарка, тиски, точильный станок, наждачная бумага с разной зернистостью и магнит, чтобы проверять степень закалки. Все напильники состоят из железа, которое склонно к ржавлению, и поэтому необходимо будет хлорное железо для травления лезвия. Поверхность, которая протравлена, больше защищена от коррозии. После подбора всех необходимых материалов и инструментов, осталось нарисовать эскиз, и приступать к работе.

Редакторы сайта рекомендуют ознакомиться с видами точильных брусков и способами заточки ножей.

Как сделать нож из напильника

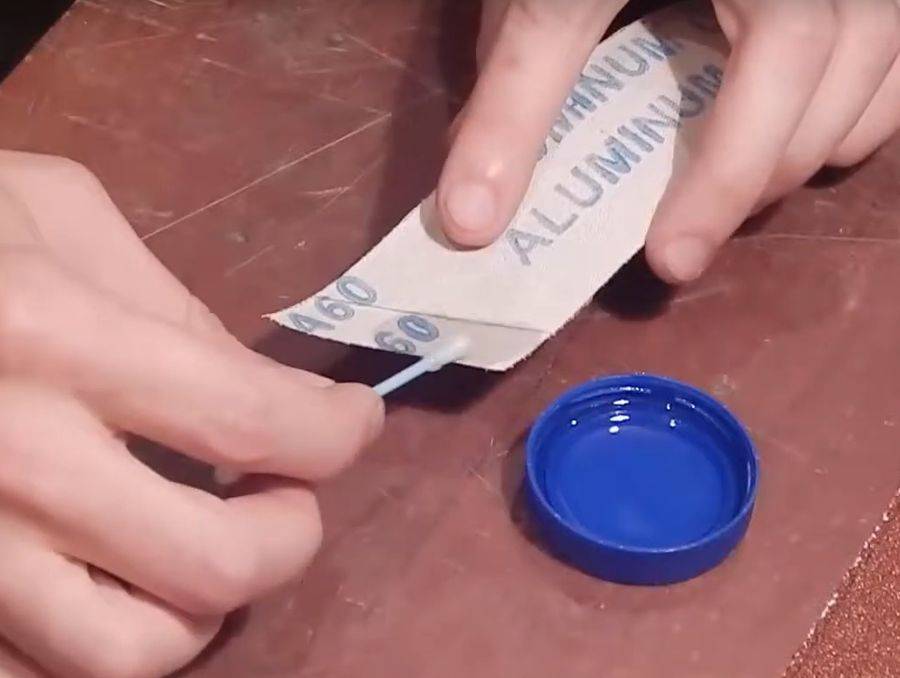

– напильники, которые можно свободно приобрести в магазине инструментов. Обычно их материал углерод. сталь У10, твердость субъективно 57-58 HRC. Режущие качества хорошие. Ударную нагрузку держат хорошо, не выкрашиваются. – полотно для механической пилы. Достать ее можно на барахолке, на стройрынке, либо там где ее используют, но уже в виде обломков, подходящего размера и почти даром. Материал изготовления – быстрорежущая сталь, с закалкой до 62 по Роквеллу. Эти два вида материалов примерно одинаковы в качестве заготовки для тех, кто задался вопросом, как сделать нож в домашних условиях. Но, полотно мех.пилы все-таки немного лучше. Теперь рассмотрим изготовление ножа из напильника. 1. Нужно: — напильник (лучше советские); — материал для рукояти ножа (дерево, текстолит, пластик и т.д.) — воск и обувной крем; — газовая плита или любое другое устройство для нагрева; — тиски; — точильный станок; — болгарка; — магнит; — наждачка; — клей для кожи и металла; — материал для заклёпок (желательно латунь или нержавеющая сталь). 2. Нужно провести отжиг, он заключается в следующем – нужно прогреть напильники в течение 4-6 часов в печке и оставить остывать с печью. Это делается для приведения состояния металла близкое к дозаводской обработки. Другой вариант греть в костре 5-7 часов и оставить остывать в углях. На газовой плите: отрезок напильника, непосредственно из которого будет делаться режущая кромка, необходимо разместить над пламенем, и сверху над ним установить тепловой экран, в виде металлической пластины или кастрюли с водой например. Экран должен находится на сантиметр выше напильника, то есть не вплотную соприкасаться положите пластину на какие–нибудь болты. Это нужно для отражения тепла возвращения его в напильник, дабы металл хорошо прогрелся. Посыпьте заготовку солью, соль должна плавится, и цвет заготовки должен быть ровным. Ждем 4-6 часов, обязательно приоткрыте окно или форточку, а то от газа может разболеться голова. За час до назначенного времени, убавляем газ каждые 15 минут и после выключения даем остыть без внешнего охлаждения . 3. Затем отрезаем, отсекаем и стачиваем все лишнее, придаем задуманную форму лезвия и место под рукоять. Прорезаем паз для заклепок (просверлить — сверла вряд возьмут). Мы уже почти сделали нож в домашних условиях, осталось еще немного. 4. Закалка (прогрев) — как только клинок при нагреве перестанет магнитится, значит.вот она и есть закалочная температура . Равномерно прогреваем заготовку до одноцветной люминации (то есть свечения); рукоять закаливать не обязательно, не более 4 см за черту лезвия. Как только клинок перестанет магнитится, греем еще пару минут, не перегревая цвет при которой он потерял магнитные свойства, и резко бросаем в воду. Закалка проделана правильно если клинок сможет оставлять царапины на стеклянной поверхности. 5. Отпуск – простой процесс для изменения свойств стали, понижения хрупкости и к сожалению режущих качеств, но без этого он будет как «хрусталь». Разогреваем до 170-210 C° в духовке, греем в течение двух часов и оставляем остывать в духовом шкафу. 6. Теперь доводим клинок до вида ножа всеми подручными средствами (точим, шлифуем и т.д.). Но, без фанатизма – так как клинок подвергнется травлению, всего навсего доводим клинок до аккуратного, ровного и гладкого состояние. Полировать не нужно, будет мешать травлению, нужно просто достигнуть необходимого уровня чистоты . 7. Протравливаем нож в хлорном железе, до серого-матового цвета. Получаемая при травлении оксидная пленка будет хорошей преградой для коррозии. Если нет хлорного железа (можно найти в магазинах радиодеталей), то можно провести травление в соке лимона, уксусной кислоте, Sprite (предварительно дав выйти газу) и даже в перетертой картошке

Важно чтобы при травления соблюдалась очищенность клинка, по другому от пятен грязи или следов касания пальцами не.обойтись. 8

Сажаем на заклепки ручки ножа, приклеив их перед этим клеем к заготовке клинка. Аккуратно затачиваем нож. Желательно руками — царапина на клинке не смертельна, в отличие от перегрева при неграмотной заточке на точильном станке . Рихтуем мусатом заточку, натираем воском и все, нож готов! Вместо накладок (рукояток) можно использовать полоску кожи равномерно намотав на заготовку ножа, предварительно смазав клеем одну сторону полосы кожи. В этом случае кожу нужно обработать кремом для обуви и просушить.

Принципы выбора

При покупке нужно обратить внимание на ряд критериев:

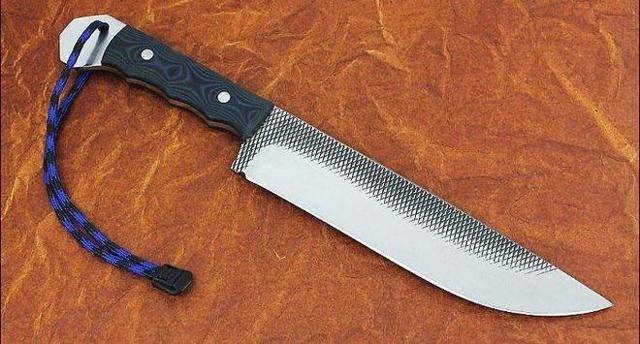

- Форму, размеры клинка. Кухонный инструмент должен быть острым, тонким, без дополнительных элементов. Метательный клинок должен иметь острый конец, точку баланса посередине. У охотничьих и походных ножей должно быть широкое лезвие.

- Назначение (кухонный, походный, боевой, метательный, складной). Выбор зависит от сферы применения клинка.

- Допустимые по закону размеры, наличие запрещенных элементов. Получить информацию можно из государственных документов.

Боевой клинок (Фото: Instagram / sturmoff)

Преимущества и недостатки

Положительные стороны:

- прочность;

- долговечность;

- надежность;

- износоустойчивость;

- привлекательный вид.

Недостатки:

- высокая цена;

- большая масса.

Производители и стоимость

Производители кованых ножей:

- «Донская оружейная фабрика»;

- «Железные братья»;

- «Русский витязь».

Средняя цена — 20 000 рублей.

Как сделать нож из напильника

› Изготовление

02.09.2019

Клинок, выполненный своими руками, это непросто гарантия хорошего качества, но и некий «престиж» в кругу друзей. Выполнить нож из напильника в домашних условиях, может показаться сложной задачей. Но при некоторой сноровке и внимательному изучению этого материала, практически любой человек может справиться с этим. Нужно отнестись к процессу серьезно и все получится.

Нож сделанный из напильника.

Технология и этапы изготовления ножа из напильника своими руками

Отдельно коснемся темы «дизайна» будущего клинка. Если не хватает фантазии, не стесняйтесь, сходите на профильные форумы и найдите для себя оптимальный вариант. Если опыта совсем мало или нет, вообще, рекомендуется выбрать клинок попроще. Не следует сразу же изготавливать изделие невероятной формы.

Простая форма и высокие спуски, с такой формой будет работать проще всего. Нанесите эскиз на бумагу, и сверьте с шириной напильника. И первым делом, снимите болгаркой с абразивным кругом, все зубчики с напильника, так будет проще в дальнейшей работе.

Проведение обжига заготовки и поэтапный процесс изготовления

Имея настоящий горн или муфельную печь, процесс отжига не составит труда. Можно изготовить и то и другое самостоятельно, но это другая тема. Самый простой вариант, сделать самодельный «походный» вариант горна. В земле выкапывается яма, засыпается углем, разводится огонь и самый важный момент – под угли нужно подвести подачу воздуха.

Процесс изготовления ножа из напильника своими руками.

Осуществить это можно даже простым ножным насосом, понятно, что нужно использовать металлическую трубку, чтобы не сгорел шланг. Если есть под рукой небольшой автомобильный компрессор, еще лучше. Таким образом, можно достичь довольно приличных температур.

- Допустим, горн у нас готов, и в полной готовности. Кладем на угли напильник, внимательно следим за ним и подаем воздух, температура должна быть постоянно высокой. Есть несколько способов измерить готовность заготовки: специальным лазерным термометром, по цвету раскаленного металла или самый простой – магнитом. У напильника нужный нагрев будет порядка 700-800 °C, цвет его будет вишнево-красный, и он перестанет магнититься. Достигнув этой точки нагрева, прекращаем подачу воздуха и оставляем все как есть на сутки. Таким образом, мы снимем напряжение с металла, и он станет более податливым для обработки.

- На этом этапе прикладываем наш бумажный шаблон к заготовке и обрисовываем его и принимаемся за вырезание. Делать это лучше ножовкой по металлу, да это трудоемко и долго, но если выполнять процесс болгаркой, есть вероятность перегрева металла. И таким образом, легко потерять прочность клинка. Хвостовик продумайте заранее, учтите при этом материал рукояти. Для новичка проще будет выполнить его в виде простого не толстого удлинения клинка.

- Если остались неровности, их проще убрать наждачным станком, но опять же, очень внимательно следить за перегревом и не допускать его. Смачивайте чаще водой заготовку.

- Сделать скос – это очень важный момент всей работы. Для непрофессионалов рекомендуется, обвести их с обеих сторон, точно симметрично. Сделав эту работу неправильно, есть риск испортить всю заготовку или выправлять придется очень долго.

Клинок практически готов, останется только чистовая обработка. Но чтобы он был готов полностью к работе, и избавиться от мягкости металла, нужна еще одна важная операция.

Как закалить нож

Этот процесс подразумевает в себе, изменение в металле строения кристаллической решетки. Самый распространенный способ, для закалки стали клинка, заключается в применении двух жидкостей – моторное масло и вода.

Опять возвращаемся к нашему горну и раскаляем заготовку до тех же температур, что и ранее. Берем изделие длинными щипцами и окунаем на две секунды в масло и на две в воду. Потом, снова, кладем его на угли, разогреваем и опускаем в той же очередности в жидкости, только удерживаем там по 3-и секунды. Для надежности можно сделать и третий раз, увеличив время на еще 1-у секунду.

Три повторных окунания с увеличением времени, даст вам гарантию нормально закаленного клинка. Для проверки часто используют стеклянную бутылку, при резе по ней должны оставаться следы. Если так – все сделано верно.

Краткая характеристика исходного сырья

При выборе цели обязательно учитывается и форма напильника. Их выпускают:

- Плоскими, что позволяет обрабатывать поверхность плоских и выпуклых деталей.

- Треугольными – используя подобный инструмент, выполняют заточку или обработку пазов, углублений и нарезание зубьев.

- Ромбовидными чаще всего пользуются инструментальщики. Подобные напильники используют для выборки металла в сложных местах.

- Круглыми умелые мастера обрабатывают отверстия и вогнутые поверхности.

- Надфилями выполняется доводка миниатюрных изделий.

Подбирая заготовку, из которой имеется желание изготовить нож, необходимо обратить внимание на величину зуба. Есть инструмент с крупными зубьями, в них использована углеродистая стать У8 или У9. У напильников с мелкими зубчиками и некрупной насечкой применяют сталь У10 или У11

Здесь цифра обозначает присутствие углерода, выраженное в десятых долях процента. Для подобных материалов после термической обработки характерна высокая твердость, HRC 58…64

У напильников с мелкими зубчиками и некрупной насечкой применяют сталь У10 или У11. Здесь цифра обозначает присутствие углерода, выраженное в десятых долях процента. Для подобных материалов после термической обработки характерна высокая твердость, HRC 58…64.

Если имеется инструмент, выпущенный в Китае, то может оказаться применение не углеродистых инструментальных сталей, а подшипниковые стали или легированные марганцем и хромом сложные сплавы. Их отличает среднее значение твердости, HRC 40…55.

Внимание! Могут встречаться напильники, у которых хромирована только наружная поверхность. Она может достигать до HRC 54…58. При выполнении работы нанесенный слой может сточиться, а ниже будет расположен металл, который может относиться к классу конструкционных сталей

При выполнении работы нанесенный слой может сточиться, а ниже будет расположен металл, который может относиться к классу конструкционных сталей.

Нож из напильника своими руками

В работе не обойтись без:

- Хорошего крупного напильника советского производства.

- Ножовки по металлу (несколько запасных полотен).

- Рабочего напильника с удобной рукояткой.

- Наждачной бумаги и бруска.

- Верстака и тисков.

- Струбцин (2 шт.).

- Древесного (шашлычного) угля для горна.

- Отработки (старого моторного масла) для проведения закалки.

Хорошие изделия получаются из напильников со сточенными зубьями — в таком случае не придется тратить время на их удаление.

На начальном этапе метал отжигают. Но перед этим следует сделать «походный» горн: насыпают очаг земли, вставляют двухдюймовую трубу (чтобы поступал воздух) и разжигают уголь. Когда сталь станет красной, прекратите подавать воздух и оставьте заготовку медленно остывать. Металл будет податлив, и его с легкостью можно будет поддавать обработке.

Все лишнее отрезается ножовкой по заранее подготовленным лекалам. Постарайтесь по максимуму точно повторить будущую форму, чтобы поменьше работать напильником. Вырежьте хвостовик длиной с собственные пальцы.

Затем обработайте заготовку, используя напильник или наждак, придавая форму по лекалу. Прижмите будущий нож к верстаку и посредством струбцины обточите спуски. Данная часть работы отличается ответственностью, выполнять ее на глаз не стоит. Две стороны должны получиться симметрическими, угол снятия металла — одинаковым по всей длине спуска, включительно с загибом кончика. Для удобности можно соорудить вспомогательное приспособление в виде металлической трубы с направляющей, на ней закрепить длинный напильник.

Так как заготовка отожжена, на ее обработку не уйдет много усилий. После окончания грубого придания формы производится финальная обработка наждачной бумагой. Для максимальной эффективности ее можно намотать на небольшой деревянный брусок.

Клинок готов, но мягкость отожженной стали не позволит пользоваться им вовсю, потому понадобится закаливание.

Процедура закаливания

При проведении данной процедуры изменяется структура металла, он становится твердым и немного хрупким. Закалку проводят в масле-отработке. Следует нагревать готовое изделие до тех пор, пока оно не обретет темно-вишневый оттенок.

Когда на улице солнечная погода, и по цвету сложно определить температуру, готовность можно проверить с помощью магнита: если сталь хорошо прогрелась, она не намагнитится. Потом быстро опустите клинок в емкость с маслом. Чтобы быстрее ее охладить, поставьте под емкость тазик с холодной водой — так можно добиться более эффективного результата.

Проверить твердость поможет стеклянная посуда: при хорошей закалке на нем останутся борозды. Самый главный минус — трудоемкий процесс изготовления. Еще одна особенность — из напильника нельзя сделать тонкое и гибкое лезвие.

Среди бесспорных достоинств — прочность и долговечность таких изделий. Материал для изготовления находится в свободном доступе, практически бесплатный, с толщиной обуха 6 мм, что не позволяет причислить ножи из напильников к холодному оружию.

Подготовительный этап: выбор необходимых материалов, обжиг заготовки

Создание ножа из напильника – процесс достаточно непростой, но интересный. Для того чтобы результат получился качественным и эффектным, понадобится немалая доля умений и сил. Лучшим вариантом для ножа из напильника считается углеродистая сталь, поэтому желательно выбирать для работы именно ее.

Кроме того, вам понадобятся следующие материалы и инструменты:

- хлорное железо;

- эпоксидка;

- заклепки;

- наждачка;

- древесина/кожа (для создания ручки ножа);

- точильный камень.

Первым этапом создания ножа из напильника является процесс обжига заготовки. Осуществить этот процесс весьма несложно. Необходимо отправить металлическую заготовку в печь на 5 часов (если таковой нет, можно воспользоваться обычной газовой плитой).

Необходимо сразу подготовить инструменты

Необходимо сразу подготовить инструменты

После длительного пребывания в печи напильник должен хорошо прокалиться. Затем следует дать ему так же хорошо остыть.

В тех случаях, когда для обжига используется газовая плита, необходимо добиться подходящих температурных условий. Для этого создается особый теплоотражатель. Необходимо сделать над напильником небольшой подъем из нескольких гаек и положить на них металлическую пластину. Та часть напильника, которая будет подвергаться обжигу, должна быть посыпана солью. Когда он полностью расплавится, процесс обжига можно считать завершенным.

Когда процесс обжига будет близиться к концу, убедитесь в том, что металл раскаляется равномерно. Когда это произойдет, следует понемногу снижать температуру в течение 2 часов. Если выключить газ сразу, сталь просто раскрошится.

Заточка лезвия – вот и финиш!

Когда травление подойдет к завершению, застынет и эпоксидная смола. Так что самое время приступать к финишной обработке ручки и заточке лезвия. Если ручка деревянная, ей необходимо придать окончательную форму, отшлифовать и натереть воском

Когда рукоять полностью готова, можете приступать к самому важному этапу – к заточке! Лучше всего проделывать это вручную обычным ручным точильным камнем, поскольку на электрическом точиле вы можете допустить перегрев металла. Для правки используйте кухонный мусат – так называется круглый стержень с насечками, который часто идет в комплекте с кухонными ножами. Правильно сделанный нож будет отлично резать, плюс заточить его сможет каждый даже на обычном камне, да хоть на донышке кружки! К тому же, таким инструментом не жалко будет пользоваться в мастерской, проделывать все работы, от которых обычные ножи быстро стачиваются и тупятся

Не исключено, что вам понравится проделывать этот процесс снова и снова – в таком случае у вас под рукой всегда будет достойный подарок вашим друзьям!

Правильно сделанный нож будет отлично резать, плюс заточить его сможет каждый даже на обычном камне, да хоть на донышке кружки! К тому же, таким инструментом не жалко будет пользоваться в мастерской, проделывать все работы, от которых обычные ножи быстро стачиваются и тупятся. Не исключено, что вам понравится проделывать этот процесс снова и снова – в таком случае у вас под рукой всегда будет достойный подарок вашим друзьям!

Ножик из напильника плюсы и минусы

Любой клинок, даже приобретенный в магазине, будет иметь отличные качества, в первую очередь из-за марки стали. Существует масса ножей, которые выглядят великолепно, а вот лезвие будет: быстро тупиться, не поддаваться нормальной заточке или, вообще, пойдет на излом. Положительными сторонами изготовления ножа из напильника можно назвать:

- качественная сталь, особенно если использовать образцы Советского Союза. Если вы найдете старый, ржавый напильник – радуйтесь, у вас в руках замечательная заготовка;

- его форма, предполагает изготовить изделие без ковки, но уйдет много времени и материалов на формирование спусков. И даже при качественной закалке клинок будет иметь хрупкие качества;

- при качественной ковке на выходе получится великолепное изделие. Со всеми уникальными качествами, ничем не уступающими клинку из магазина за 200$ минимум.

К минусам можно отнести единственный момент, если напильник изготовлен из легированной стали, просто без термообработки обточить его практически не получится

Но так как описывать будем процесс изготовления с применением отжига, для нас это не так важно

Закалка и отпуск

Следующим этапом рекомендаций, как сделать нож из напильника, является процесс закалки. Заготовку после полного отпуска зажимают в тисках. При помощи ножовки или болгарки по нанесенному контуру лезвия начинают обрезать все лишние элементы.

На станке заточного действия с крупнозернистым кругом производится вытачивание будущего изделия. На этом этапе также надо знать, какой будет рукоятка. Если планируется применение накладок в виде деревянных пластин, то целесообразно высверлить отверстия под заклепки. Можно воспользоваться болгаркой и прорезать паз.

Теперь можно начинать закалку – сталь прогревают так, чтобы она стала ярко-красной. Лезвию придается равномерный нагрев по всей поверхности за исключением его основания. В этом месте его нагревают добела.

Чтобы отслеживать степень накала клинка, используют магнит. При отсутствии его реакции на металл начинается охлаждение. Для этого следует воспользоваться клещами и опустить заготовку в емкость с водой. Затем можно протестировать лезвие и провести им по стеклу, где появятся характерные царапины.

Устранить высокое внутренне напряжение металла и не допустить раскрашивания в процессе заточки поможет отпуск лезвия. Заготовка помещается в печь при +200°С на 2 ч, затем огонь гасится. Остывший металл извлекают.

Изготовление рукояти

Перед изготовкой рукояти для изделия, следует определиться с внешним видом, материалами и формой. Материал можно использовать любой, который имеется под рукой. Гармоничным вариантом считается деревянная рукоять.

Рукоять ножа из напильника

Процесс включает в себя несколько этапов:

- Подбор материалов, возможно использовать разные виды дерева для уникального дизайна.

- Необходимо изготовить больстер, нижнюю часть ножа. Используется остаток напильника или другого металла.

- Накладываются деревянные куски друг на друга, между собой склеиваются эпоксидным клеем.

- Чтобы склеить куски между собой качественнее и быстрее, нужно использовать пресс.

- Обрезка лишних частей происходит пилой, после чего обрабатывается шкуркой до необходимой формы.

- Рукоятка при готовом виде покрывается лаком для большей сохранности, возможно использование морилки для затемнения.

Заточка производится обычным способом на шлифовальном станке.

Рукоятка может быть выполнена из материалов кожи, оленьего рога или других материалов. Установка зависит от формы, к каждому виду необходим индивидуальный подход. Кожаный ремень плотно надевают на площадь рукоятки, склеивая специальным клеем.

Спуски на ноже из напильника

Спуски на ноже из напильника можно делать шлифовальной машиной. От них будет напрямую зависеть режущее качество готового изделия – чем тоньше спуски, тем проще будет наточить готовый нож, и тем реже придется выполнять эту манипуляцию. При этом слишком тонким делать лезвие нельзя, потому что оно будет хрупким.

Что нужно сделать для формирования спусков:

- маркером нарисовать на клинке будущий откос;

- обозначить две равные части будущего ножа вертикальной линией;

- взять сверло диаметром, равным толщине заготовки, и провести им линию по наметкам;

- выполнять формирование спусков шлифовальным инструментом, стараясь выполнять работу симметрично по двум сторонам.

Если специфических шлифовальных с танков нет в наличии, то спуски можно сделать и напильником, но он должен быть предназначен для работы с металлами. Нельзя забывать о периодическом охлаждении заготовки, потому что при перегреве может повредиться структура металла и нож будет хрупким.

Ковка ножа из напильника: подготовительные работы

Размеры ножа из напильника.

Процесс сооружения ножика из напильника крайне познавателен, так как напильник сам по себе является обыкновенной заготовкой из стали, которая подходит именно для таких дел. Если есть возможность отыскать советские инструменты, которые изготовлены из углеродистой стали У10, то результат трудов может сильно удивить мастера.

Первым делом надо выполнить обжиг приспособления, из которого будет изготавливаться клинок.

Лучше всего подержать деталь приблизительно 5-6 часов в горящей плите или печке, после чего дать остыть вместе с ней. Однако можно использовать и обыкновенную газовую плиту. Смысл обжига том, чтобы дать стали прогреться под воздействием температуры 650-700° С, после чего медленно остыть.

Следует заметить, что обжечь надо будет лишь тот элемент, который будет использоваться в качестве режущего элемента. Следовательно, если предусматривается использование газовой плиты, то надо обязательно учитывать данный момент.

Плита может дать маленькую температуру, поэтому понадобятся определенные уловки. В этом случае не обойтись без изготовления теплового экрана.

Сделать это можно своими руками очень просто: над напильником надо подготовить маленькую возвышенность из шурупов и гаек, на которую можно будет установить железную пластинку. В таком случае температура от горения газа практически не будет попадать в воздух, а напильник сможет больше нагреваться.

Если соль не плавится, значит тепловой экран имеет недостаточную температуру.

Обязательно следует посыпать участок, который прогревается, кухонной солью. Это послужит индикатором: если соль в процессе нагрева будет плавиться, то это значит, что все действия выполнены правильно. Если соль не расплавится, то температура не была достаточной.

В последнем случае нужно повторить те же самые действия еще раз. Во время нагревания под полоской деталь должна иметь цвет нагретого металла. Приспособление надо продержать минимум 2-3 часа.

После выполнения главного обжига уменьшать температуру следует медленно. Сначала надо уменьшить силу горения на ¼, а через 30 минут надо будет еще слегка прикрутить. Такие действия нужно выполнять до того момента, пока устройство полностью не остынет. Нельзя игнорировать этот нюанс, потому что все это делается с определенной целью

Важно знать, что сталь, которая резко остывает, быстро раскрошится

Изготовление ножа, его закалка и отпуск

Как только сталь напильника будет отпущена, можно придавать ей необходимую форму. Заготовку следует зажать в тисках и при помощи болгарки срезать все ненужное, далее на точильном станке выточить нож крупнозернистым кругом. Если в качестве ручки будут служить накладные пластины, то для их крепления на ноже стоит просверлить отверстия для заклёпок. Вслед за этим можно приступить к закалке. Сталь накалить до ярко-красного цвета, при этом нагрев лезвия должен быть равномерным, за исключением начала лезвия. В этом месте заготовка должна накалиться добела. Какая будет степень нагрева рукоятки, большого значения не имеет.

Хорошим показателем нагрева служит магнит. Только после того, как магнит перестанет реагировать на нагретый металл, его можно начинать остужать. Для этого раскалённую заготовку следует взять клещами и поместить в ёмкость с водой. Если закалка металла проведена правильно, тогда лезвие оставит царапины на стекле.

Но надо отметить, что в металле создаётся большое внутреннее напряжение, и при будущей заточке он может начать крошиться. Чтобы избежать этого неприятного момента, лезвие ножа отпускают. Это помогает снять внутреннее напряжение, достаточно положить заготовку в духовой шкаф и подержать в нем 2 часа при 200 градусах. Вынимаем заготовку после полного остывания духовки.

Подготовка к работе

На подготовительном этапе следует придумать форму клинка и рукоятки к нему. Эти детали необходимо отобразить на чертеже будущего изделия. Отметьте на эскизе также метод их крепления. Профессиональное изготовление кинжала из напильника предполагает применение ковки железа в кузне.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Также определить качество металла позволит обработка на точильном станке — у обычной стали появится множество длинных пучков искр, а у высоколегированной образуется пышный сноп искр небольшой длины.

Читать также: Угломерные инструменты древних вавилонян сектанты и октанты

Первый этап изготовления ножа своими руками — обжиг. Нагревание металла обеспечивает его податливость, необходимую для механической обработки. Поэтому сделать нож из напильника без термообработки невозможно.

Подготовительные операции

Чтобы изготовить нож из троса, прежде всего нужно сделать на бумаге его набросок или эскиз. Затем придется найти подходящий материал. Нужно проверить его и хотя бы отдаленно определить в нем состав углерода.

От этого зависит, возьмет ли будущий клинок закалку, будет ли он держать острие и получится ли провести кузнечную «сварку». Проверку производят на искры от точильного камня. Умеренно плотный оранжевый их сноп будет означать, что сварка возможна, углерода в стали содержится около 1%, чего достаточно для закалки.

Далее нужно отрезать кусок троса необходимой длины. На этом этапе определяются со способом изготовления рукояти. Она может быть из цельного отрезка троса без проковки. Нож будет оригинально смотреться, но иметь приличный вес.

Другой вариант – приварить электросваркой к отрезку троса прут арматуры. За такую ручку удобно держаться, нагревая заготовку в горниле и обрабатывая ее молотками. На ней потом можно сделать наборную рукоять или, расклепав, установить декоративные накладки.

Перед началом работы трос стягивают хомутами из стальной проволоки в нескольких местах. Это делается для того, чтобы в процессе нагрева тонкие жилы не расплетались.

Правильное осуществление обработки

Первоначальная обработка лезвия ножа выполняется любым имеющимся инструментом. Заточка ножа из напильника может быть произведена на шлифовальной машине, что ускорит процесс, сделает лезвие более равномерным по плоскости. Первоначальная заточка не требует идеальных параметров, так как за ней происходит процесс травления.

Травление лезвия в лимонной кислоте

Травление происходит химическим образом с помощью хлорного железа, которое возможно приобрести в радиодеталях либо магазинах хозяйственных товаров. Необходимо полностью смазать изделие раствором, или опустить его в плоскую емкость с ним. Процесс придаст клинку пленку, образованную на лезвии, которая придаст защиты и снимать ее крайне не рекомендуется. В домашних условиях для травления возможно использовать лимонную кислоту, смешанную с уксусом.

После всех процессов, произведенных по обработке и изготовке ножа из напильника, необходимо осуществить финальную обработку. Лезвие тщательно затачивается на шлифовальной машинке для придания остроты. Рукоятку полируют раствором воска со скипидаром или покрывают лаком.

Зачем нужна ковка ножа из напильника

Если задаетесь вопросом, как сделать нож из напильника, то необходимо знать, что для его изготовления имеется два способа:

Метод изготовления ножа без ковки из напильника заключается в том, что необходимо заточить его одну часть. Если же предпочитаете метод ковки при изготовлении ножа из напильника, то необходимо понимать следующие преимущества конечного режущего инструмента:

- Увеличение технических свойств металла, который при закаливании становится еще более прочным и эластичным

- Термообработка способствует тому, что для изготовления ножа не понадобится выполнять заточку напильника, так как метод ковки поспособствует уменьшению толщины

- После процедуры ковки понадобится меньше времени уделять заточке лезвия на инструменте

Для проведения термообработки понадобится специальное оборудование кузнеца. Если такого оборудования нет, то для этого понадобится воспользоваться имеющимися в хозяйстве инструментами. Это отрезок рельсы, набор молотков, а также уголь и самодельная печь, в которой будет выполняться закаливание.

https://youtube.com/watch?v=755EWCWWB30%3F

![Ковка ножа: из чего лучше делать [4 вида ножей и материалов]](https://snabkz.ru/wp-content/uploads/f/4/2/f42f3a355c2f8a9438469b8f7ff6fe53.jpeg)

![Ковка ножа: из чего лучше делать [4 вида ножей и материалов]](https://snabkz.ru/wp-content/uploads/c/3/c/c3cace156d3e431babc817c4b0868ad7.jpeg)