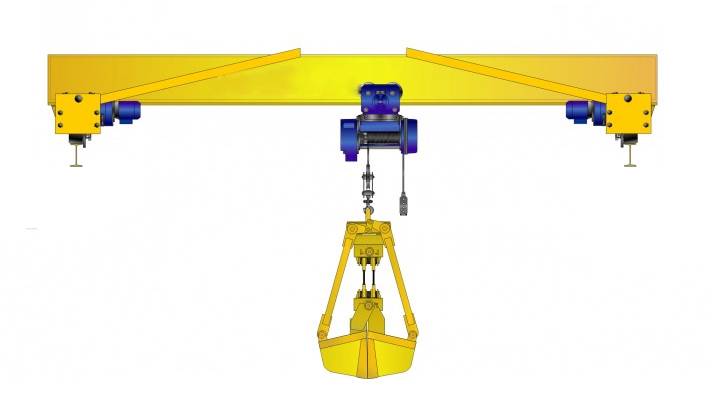

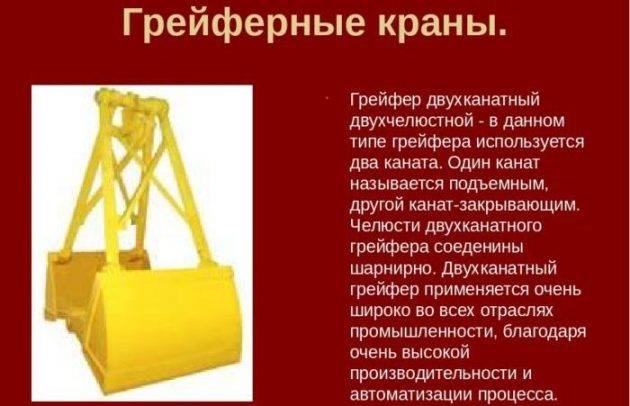

Двухканатные грейферы

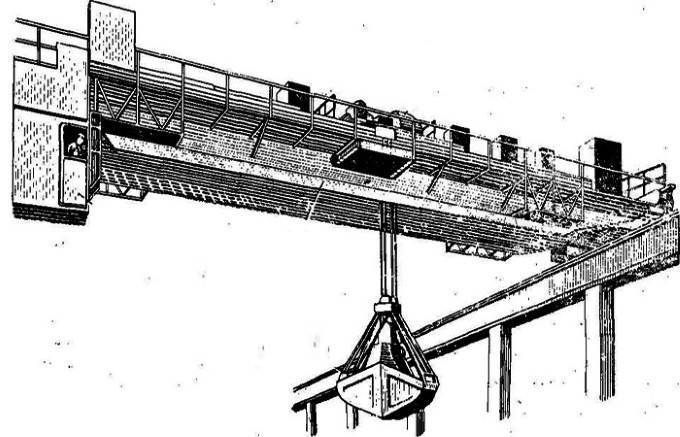

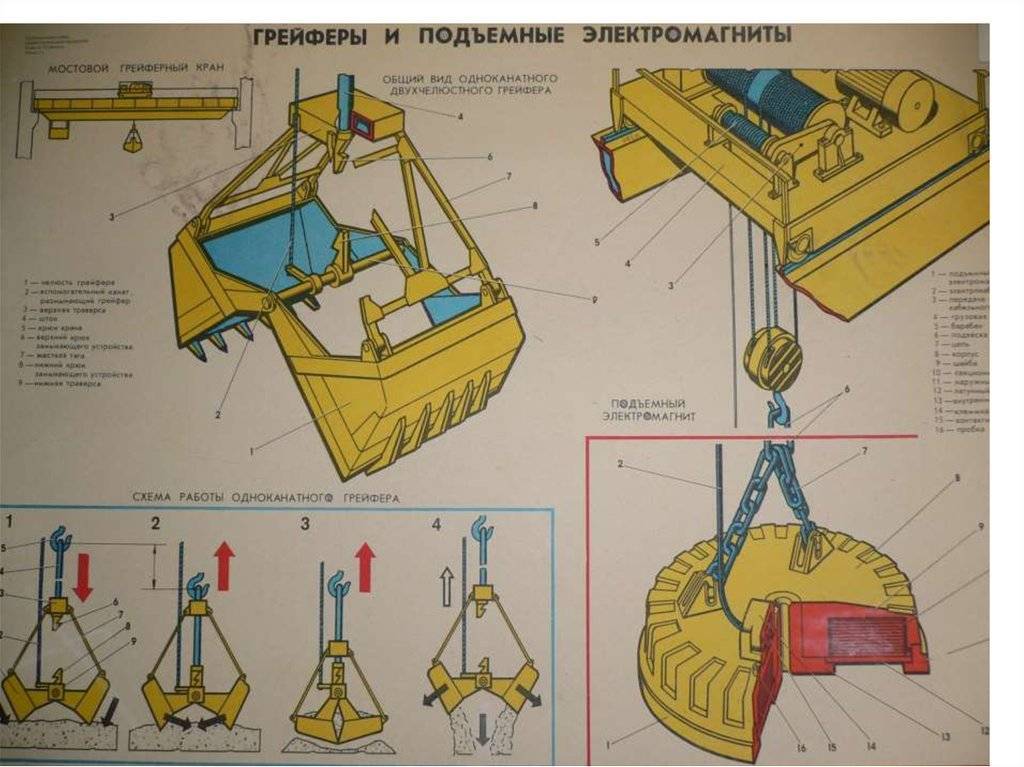

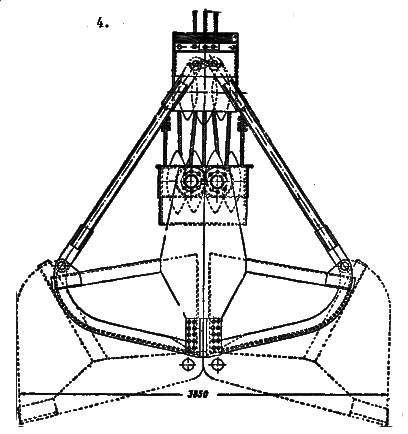

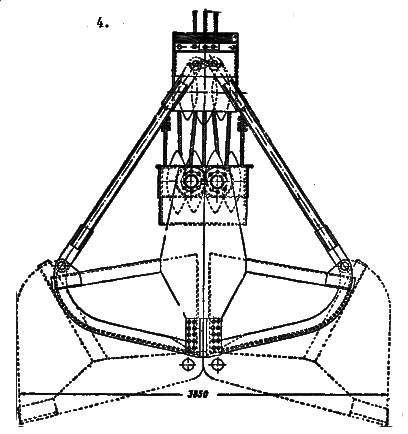

У двухканатных операции подъема выполняются одной группой канатов, называемых подъемными, или удерживающими, а раскрытие и закрытие осуществляется другой группой канатов, называемых замыкающими. Обычные подвешены к грузоподъемному устройству на 4 ветвях ( 2 ветви замыкающего и 2 ветви подъемного каната); встречаются подвешенные на трех ветвях (2 ветви подъемного и одна замыкающего каната). Из двухканатных наибольшее распространение получил грейферы тира Демаг (рис. 4).

Грейфер состоит из следующих элементов

- верхняя неподвижная траверса — клепаная или сварная коробка, в которой укреплены на осях верхние блоки полиспаста замыкающего каната;

- нижняя подвижная траверса — клепаная или сварная коробка с нижними блоками полиспаста замыкания;

- челюсти с режущими кромками;

- скелет грейфера — 4 наклонных тяги, скрепляющие челюсти с верхней траверсой;

- замыкающий и подъемные канаты.

Основные недостатки машины типа Демаг — невыгодное положение центра тяжести, большие габаритные размеры и сложность монтажа.

Принцип работы двухканатных заключается в следующем.

Каждая группа канатов навивается на два отдельных барабана лебедки. Для раскрытия необходимо затормозить барабан подъема, а барабан замыкания вращать в сторону сматывания каната; в силу этого средняя траверса (подвижная) под влиянием собственного веса опускается, и челюсти раскрываются. При замыкании барабан замыкания вращается в обратную сторону, канаты же подъема неподвижны. Подъем производится при одновременной работе обеих групп канатов. Двухканатный находит широкое применение при непрерывной перегрузке массовых грузов. Недостаток, общий для всех двухканатных, требующих специальной двухбарабанной лебедки, оправдывается рентабельностью работы этих грейферов, являющихся по конструкции более простыми, чем одноканатные, и более надежными в работе.

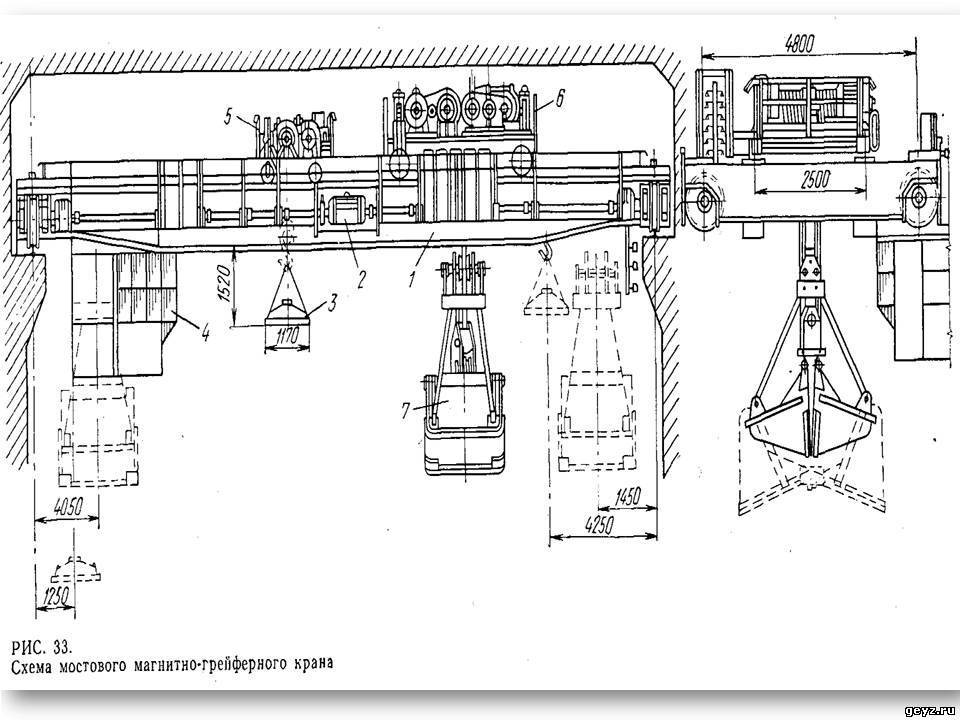

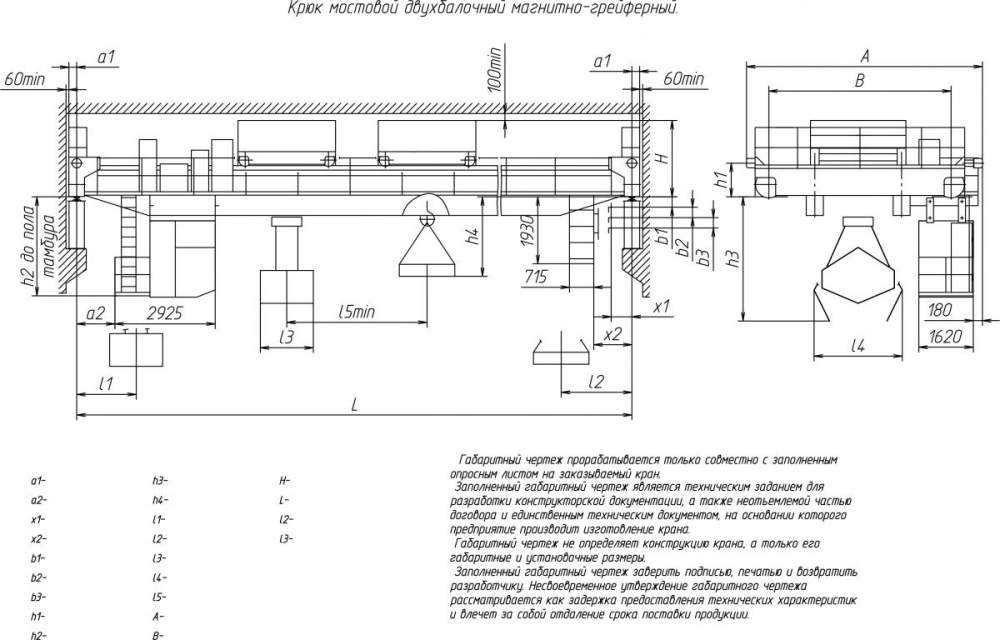

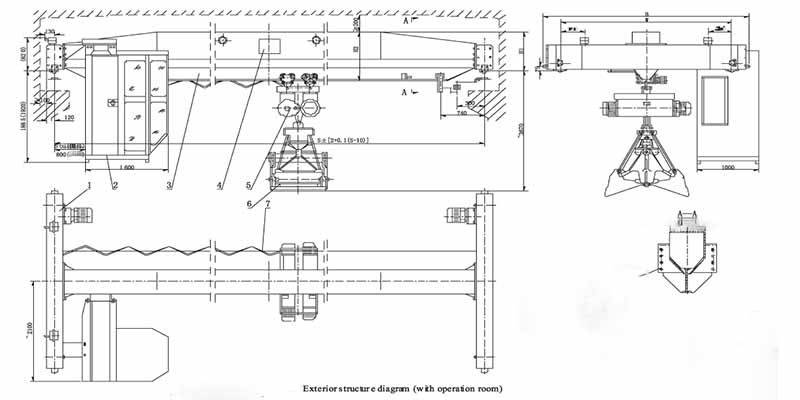

Кран мостовой магнитный

Сфера использования – подъём и перемещение сырья и материалов из чёрного металла, обладающего магнитными свойствами. Краны применяются на предприятий, которые занимаются торговлей чёрным металлопрокатом или переработкой лома. Также используются на таможенных терминалах, металлургических заводах. Управляются из кабины, через кнопочный пульт или при помощи системы радиоуправления. В зависимости от эксплуатационных требований можно выбрать длину пролёта в диапазоне от 16 до 42 метров. Устройство способно поднимать грузы на высоту до 100 м. Грузоподъемность кранов варьируется от 10 до 40 тонн.

Назначение и применение

Рассматриваемые устройства мостовых кранов используются на крупных предприятиях, иногда в небольших автомастерских. Машины применяют для разных грузов в литейной области, машиностроении и строительных работах, в нефтеперерабатывающей и химической промышленности.

Назначение мостового крана:

- подъем грузов в крытых помещениях и их перенос;

- работы с сыпучими товарами, для них используются модели с грейферами;

- проведение грузоподъемных работ без тока;

- операции на площадках закрытого и открытого типа.

Мостовые краны помогают при работе крупных предприятий, что позволяет им завоевывать новые рынки сбыта.

Двухканатные грейферы

У двухканатных операции подъема выполняются одной группой канатов, называемых подъемными, или удерживающими, а раскрытие и закрытие осуществляется другой группой канатов, называемых замыкающими. Обычные подвешены к грузоподъемному устройству на 4 ветвях ( 2 ветви замыкающего и 2 ветви подъемного каната); встречаются подвешенные на трех ветвях (2 ветви подъемного и одна замыкающего каната). Из двухканатных наибольшее распространение получил грейферы тира Демаг (рис. 4).

Грейфер состоит из следующих элементов

- верхняя неподвижная траверса — клепаная или сварная коробка, в которой укреплены на осях верхние блоки полиспаста замыкающего каната;

- нижняя подвижная траверса — клепаная или сварная коробка с нижними блоками полиспаста замыкания;

- челюсти с режущими кромками;

- скелет грейфера — 4 наклонных тяги, скрепляющие челюсти с верхней траверсой;

- замыкающий и подъемные канаты.

Основные недостатки машины типа Демаг — невыгодное положение центра тяжести, большие габаритные размеры и сложность монтажа.

Принцип работы двухканатных заключается в следующем.

Каждая группа канатов навивается на два отдельных барабана лебедки. Для раскрытия необходимо затормозить барабан подъема, а барабан замыкания вращать в сторону сматывания каната; в силу этого средняя траверса (подвижная) под влиянием собственного веса опускается, и челюсти раскрываются. При замыкании барабан замыкания вращается в обратную сторону, канаты же подъема неподвижны. Подъем производится при одновременной работе обеих групп канатов. Двухканатный находит широкое применение при непрерывной перегрузке массовых грузов. Недостаток, общий для всех двухканатных, требующих специальной двухбарабанной лебедки, оправдывается рентабельностью работы этих грейферов, являющихся по конструкции более простыми, чем одноканатные, и более надежными в работе.

Преимущества

Вся продукция обладает массой плюсов:

- длительный период эксплуатации с гарантией 20 лет;

- высокий уровень безопасности;

- возможность установки ручного или радиоуправления;

- отличная продуктивность в работе;

- быстрый доступ ко всем узлам, взаимозаменяемость деталей;

- высокое качество материалов и сборки.

Мостовые краны сертифицированы согласно ТР ТС 010/2011 «О безопасности машин и оборудования». При проектировании крана учитываем температурный режим работы, интенсивность работы и другие факторы, влияющие на работоспособность крана. Проконсультируем по нюансам и смонтируем на месте.

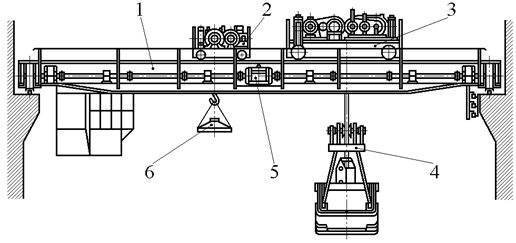

Классификация

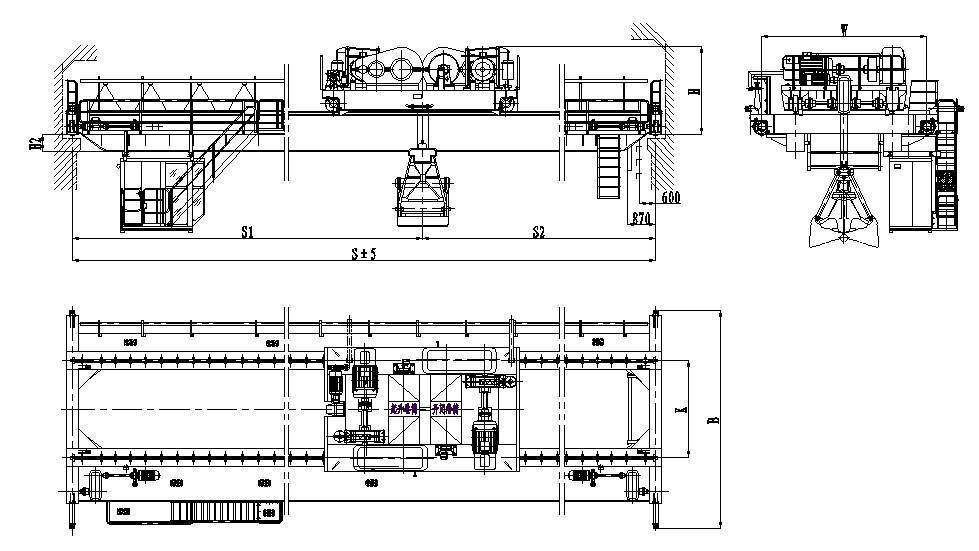

В зависимости от устройства грузоподъемного механизма грейферные краны имеют разную конструкцию:

- Канатные грейферные установки. Раскрытие и закрытие ковша происходит с помощью замыкающих и поддерживающих канатов. Различают одноканатные, двухканатные и четырехканатные грейферные краны. Более целесообразным считается использование четырехканатных агрегатов, которые имеют парное сцепление обоих видов строп. Такое устройство позволяет создать максимальное закрытие ковша, за счет специальных систем полиспаста. Они предназначены для транспортировки грузов объемом от 0,4 до 16 м3.

- Моторные грейферные краны. Грузозахватный орган состоит из нескольких частей и приводится в действие с помощью кранового электрического привода. Приспособление передает сигнал на барабан и систему полиспаста, обеспечивающих открывание и закрывание ковша. Такой образец наиболее ремонтопригоден.

- Гидравлический кран. Работа машины обеспечивается гидравлической аппаратурой— гидроцилиндрами и гидростанцией. Они могут применяться для влажных грузов, имеющих высокую плотность.

Современный вид грузозахватного органа также приобрел ряд модификации для удобства работы с различными материалами:

- Для сыпучего сырья грузоподъемное оборудование представляет собой двухчелюстной объемный ковш.

- Для транспортировки круглых лесоматериалов применяются захваты-клещи. Их может быть два или четыре. Удлиненное тяговое устройство предназначено выполнения для влажной и термической обработки древесины.

- Многочелюстные грейферы для металла. В зависимости от объема выполняемых работ может быть 4-8 челюстей разного вида. Обладают высокой грузоподъемностью. Такая модификация часто дополнена электромагнитным устройством для эффективной транспортировки металлических конструкций. Грузоподъемный электромагнит представлен литым корпусом из стали с высоким показателем магнитной проницаемости. С корпусом крана магнит соединен сваркой или болтами.

- Грейферные краны с уменьшенной высотой. Их применение целесообразно для эксплуатации в условиях ограниченного пространства, например в промышленном цехе. Их конструкция облегчена за счет отсутствия траверс. При этом такие агрегаты обладают небольшой массой, зачерпывающей способностью в среднем до 0,6 м3.

- Грейферы для крановых установок. Они отличаются компактными размерами, небольшой массой и многофункциональностью. Существуют различные конфигурации и формы приспособлений, как для работы с металлом и деревом, так и для песка.

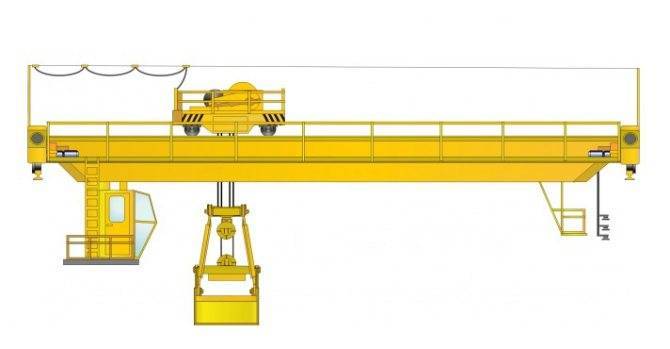

Грейферные краны предназначены для работы с тяжелыми грузами. Их основная особенность в строении грузозахватного органа, который представляет из себя объемный ковш для подъема и переноса сыпучих материалов. Модификации грейферных кранов различны, в зависимости от выполняемого объема и типов работ

Производители обращают внимание на многофункциональность технологических процессов, выполняемых с помощью таких грузоподъемных машин. Поэтому заводы-производители готовы изготавливать комплектующие для грейферных кранов по заданным техническим условиям

Высокая производительность и эффективность этого оборудования определяет его популярность на промышленных производствах.

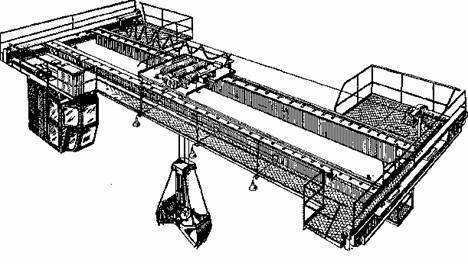

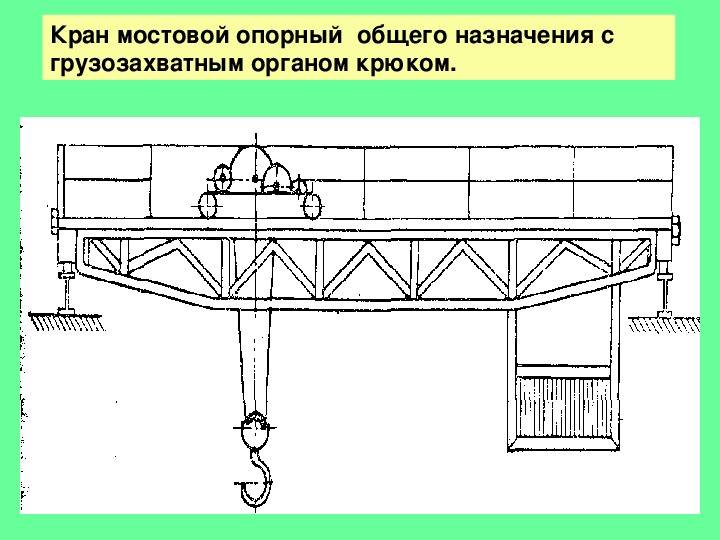

Мостовой кран

Это грузоподъемная машина, захватное устройство которой расположено на передвижной тележке (либо тали), в свою очередь перемещающейся по мосту. Последний представляет собой подвижную конструкцию, выполненную из высокопрочной стали. Мостовой кран может быть оснащен различными захватными механизмами: ковшом, магнитом, грейфером, устройством для подъема контейнеров и так далее. Пик выпуска этих грузоподъемных машин пришелся на 80-е годы ХХ века: с конвейеров советских заводов ежегодно сходило по 6000-7000 моделей различной грузоподъемности.

С нулевых годов XXI века мостовые краны выпускаются в количестве до 1500 единиц (если считать производителей из всех стран бывшего Союза). Зато их делают специализированные заводы, разрабатывающие и предлагающие новые решения для специфических задач строительства.

Государственные стандарты

В зависимости от типа мостовых кранов существует несколько нормативных документов, регулирующих их изготовление:

- ГОСТ 27584-88 — содержит общие технические требования к производству мостовых и козловых кранов, их приемке, хранению, транспортировке, режимам работы и т. д.

- ГОСТ на краны мостовые электрические однобалочные опорные №22045-89.

- ГОСТ 25711-83 «Краны мостовые электрические общего назначения грузоподъемностью от 5 до 50 тонн».

- ГОСТ на краны мостовые однобалочные подвесные №7890-93.

Кроме этих основных стандартов, каждый кран должен соответствовать требованиям множества других ГОСТов — по покраске, качеству сварных соединений, твердости металла и т. д.

Мостовые краны

Мостовые краны широко применяются в литейных цехах на различных участках, в данной статье вы познакомитесь с кратким описание мостовых кранов.

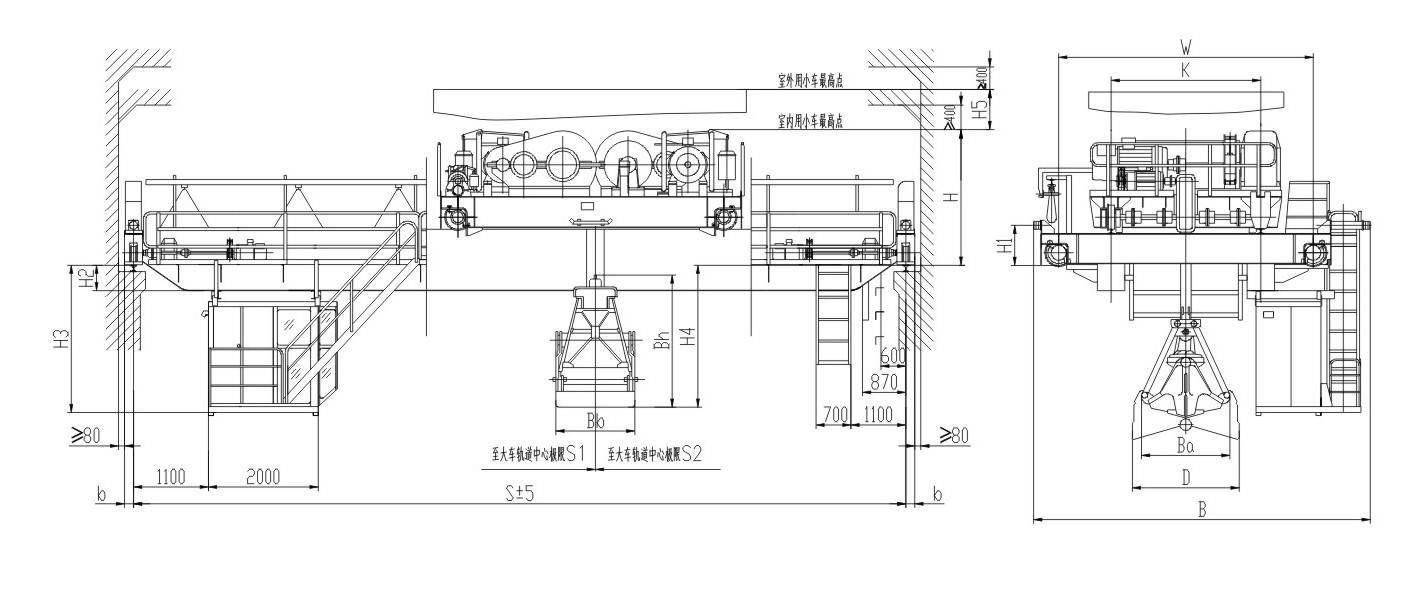

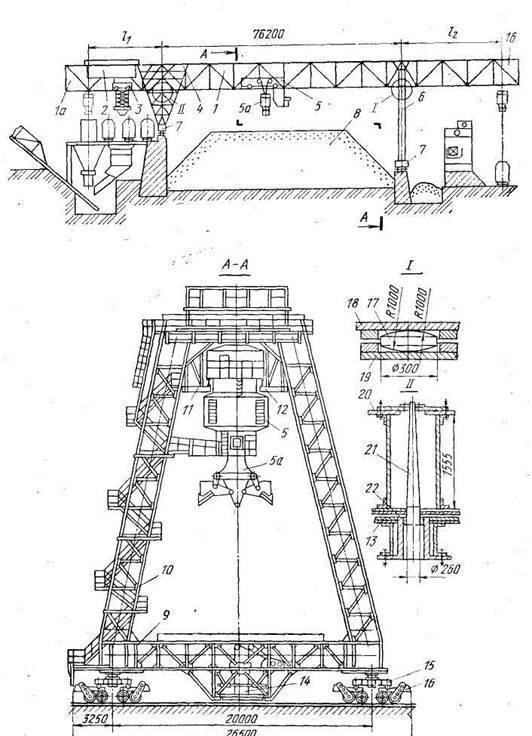

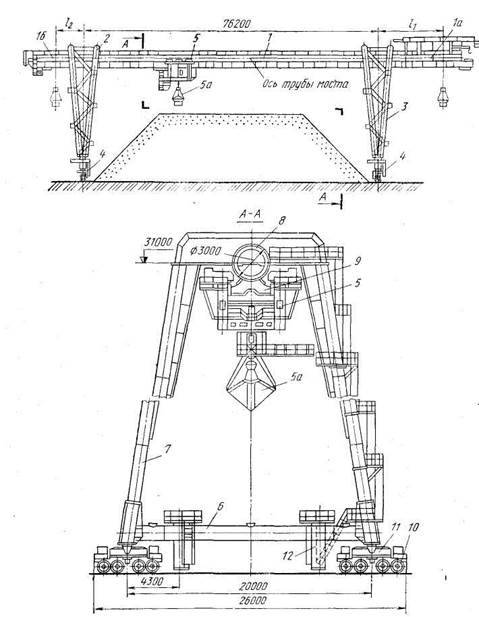

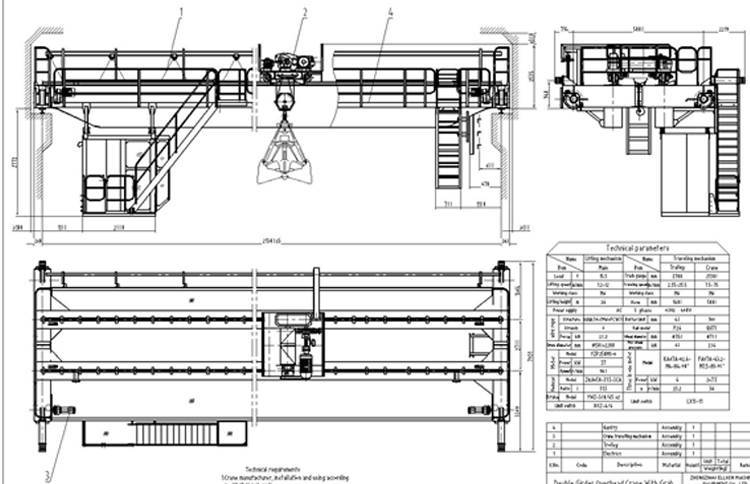

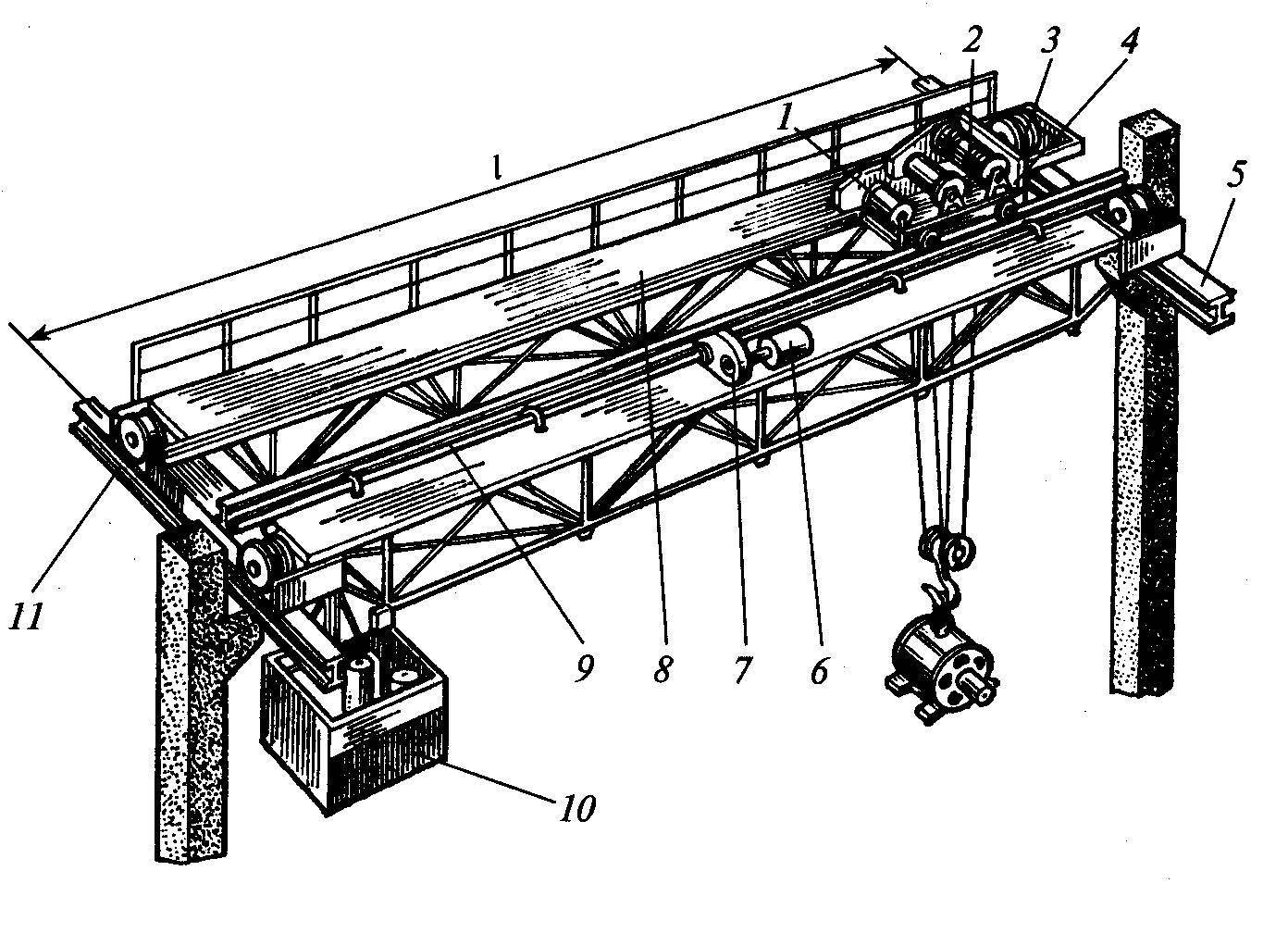

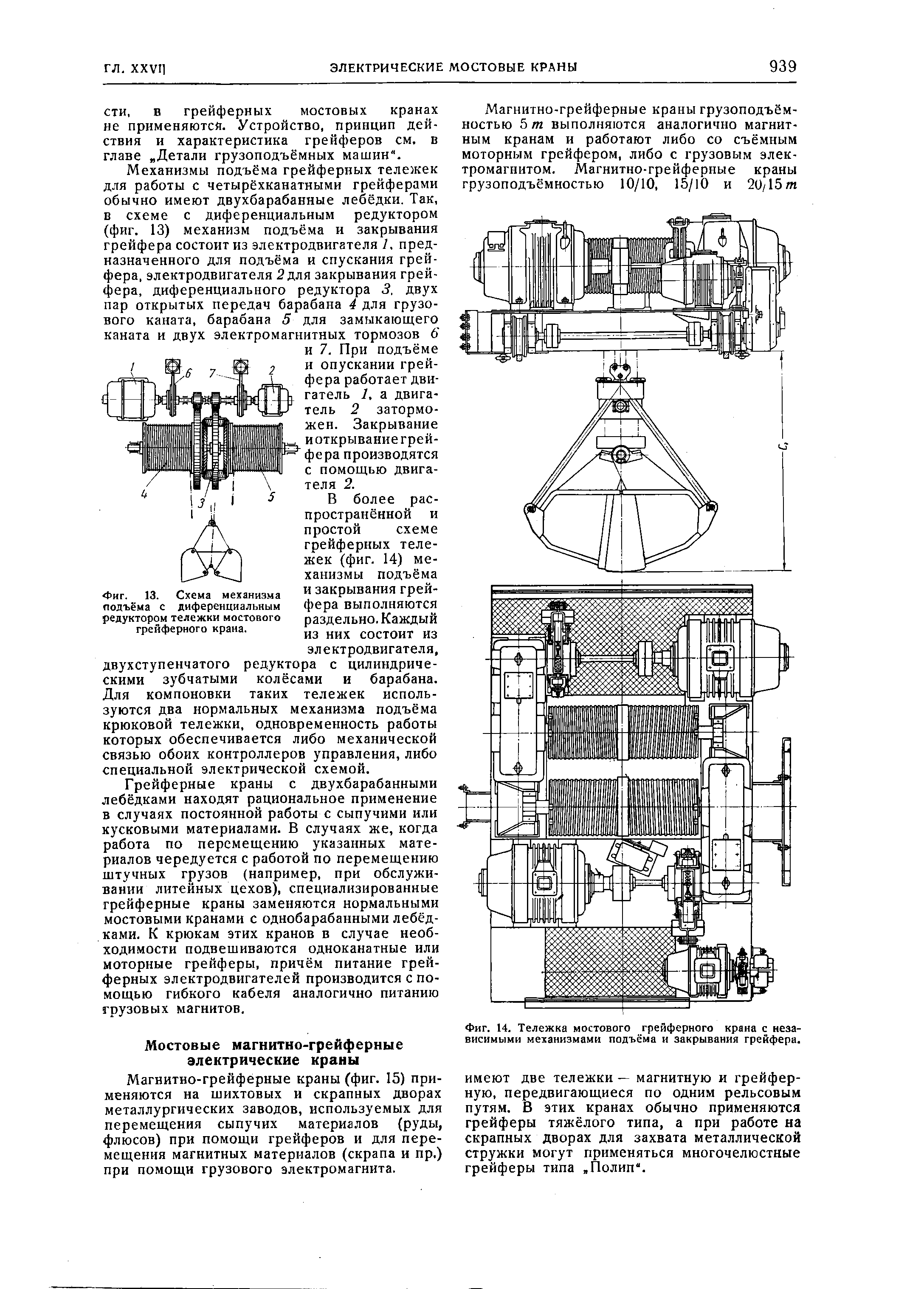

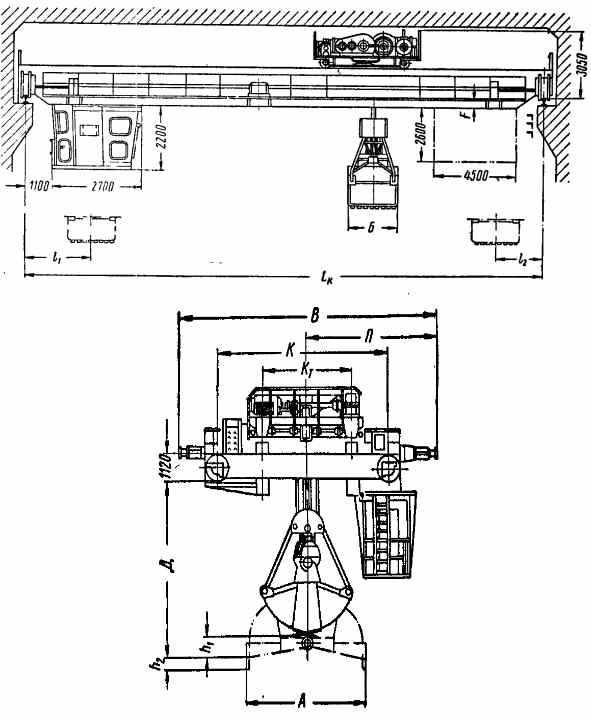

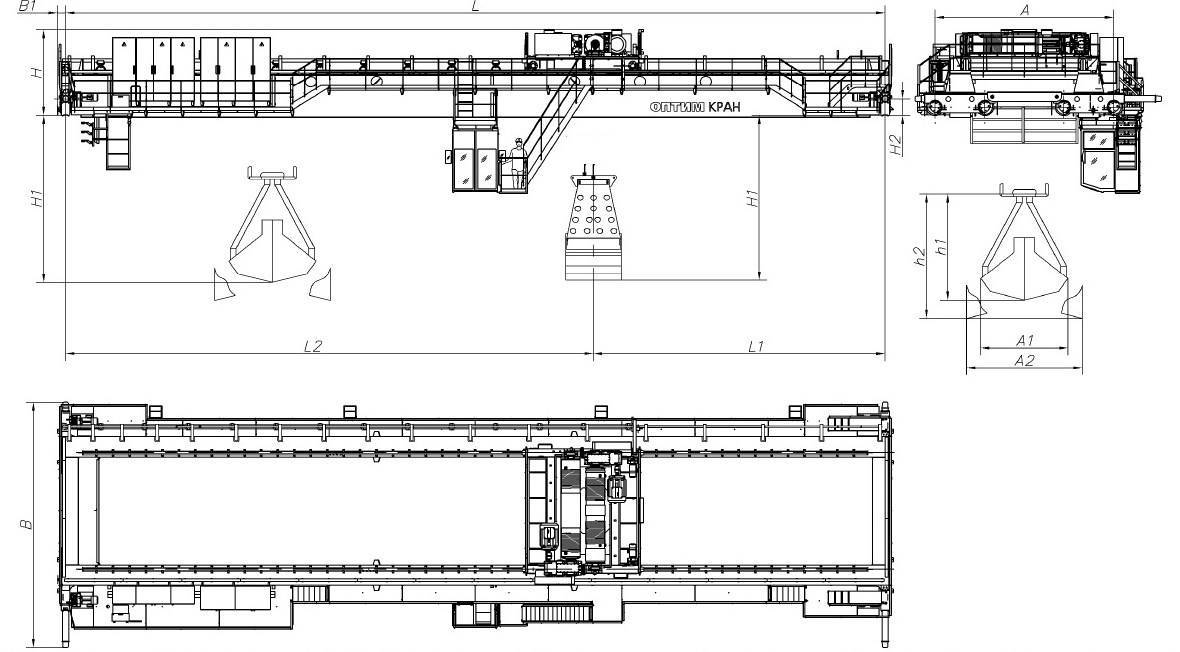

Двухбалочный мостовой кран представляет собой балочный или ферменный мост 10, опирающийся на поперечные концевые балки3, в которых закреплены ходовые колеса2, приводимые во вращение механизмом 12 передвижения крана. Мост перемещается по подкрановым путям 1 (вдоль цеха), уложенным на подкрановые балки, опирающиеся на колонны здания. По мосту передвигается тележка7, на которой установлены механизмы главного6 и вспомогательного 5 подъема, механизмы передвижения тележек11 и токоподвод 4 к тележке. Аппаратура управления размещается в кабине 13. Питание крана электроэнергией осуществляется через главные троллеи 8, расположенные вдоль подкрановой балки. Для обслуживания их на мосту крана имеется площадка 9.

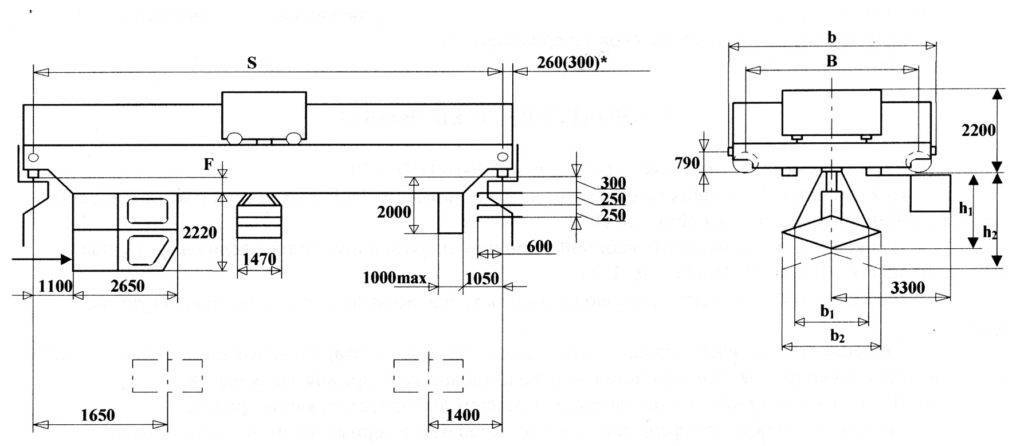

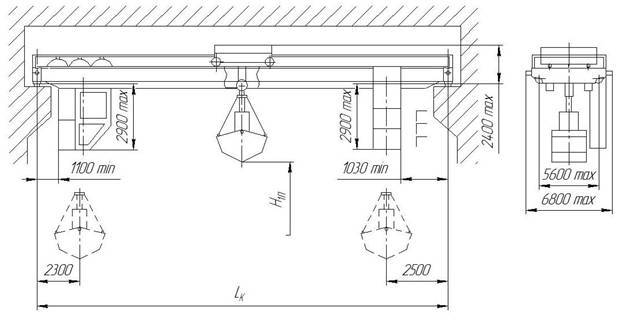

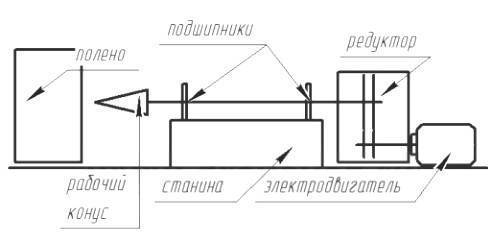

Мостовой кран

Механизмы мостового крана обеспечивают три движения: подъем груза, передвижение тележки и передвижение моста. Механизм подъема представляют собой лебедку, связанную со сдвоенным полиспастом; при грузоподъемности более 10 т краны оснащают двумя самостоятельными механизмами подъема – главным и вспомогательным, имеющим грузоподъемность, равную приблизительно 0,25 основной, и используемым для подъема малых грузов с большой скоростью. Механизм подъема грейферного крана выполняют в виде двух одинаковых подъемных независимых механизмов, электродигатели которых управляются двумя контроллерами, имеющими общую рукоять управления. Механизм передвижения тележки имеет два холостых и два приводных колеса, вращаемых электродвигателем через редуктор.

Мост крана состоит из двух главных двустенных балок, к которым на консолях прикреплены площадки для приводов и механизма передвижения, или из двух главных балок, сплошных одностенных или в виде решетчатых ферм. Главная и вспомогательная балки (фермы) соединены между собой горизонтальными связями, предназначенными для придания жесткости.

Механизмы привода мостового крана

Механизмы передвижения кранов могут быть двух типов: с трансмиссионным валом, имеющим частоту вращения вала двигателя, и с двумя редукторами по концам, передающим движение ходовым колесам крана, и с раздельным приводом на каждой сторона крана. Индивидуальные приводы на каждой стороне крана в виде балансирных двухколесных тележек применяют в кранах большой грузоподъемности; реже используют механизмы передвижения с безреберными опорными колесами (ходовые колеса удерживаются на рельсе горизонтальными колесами, укрепленными на конструкции крана).

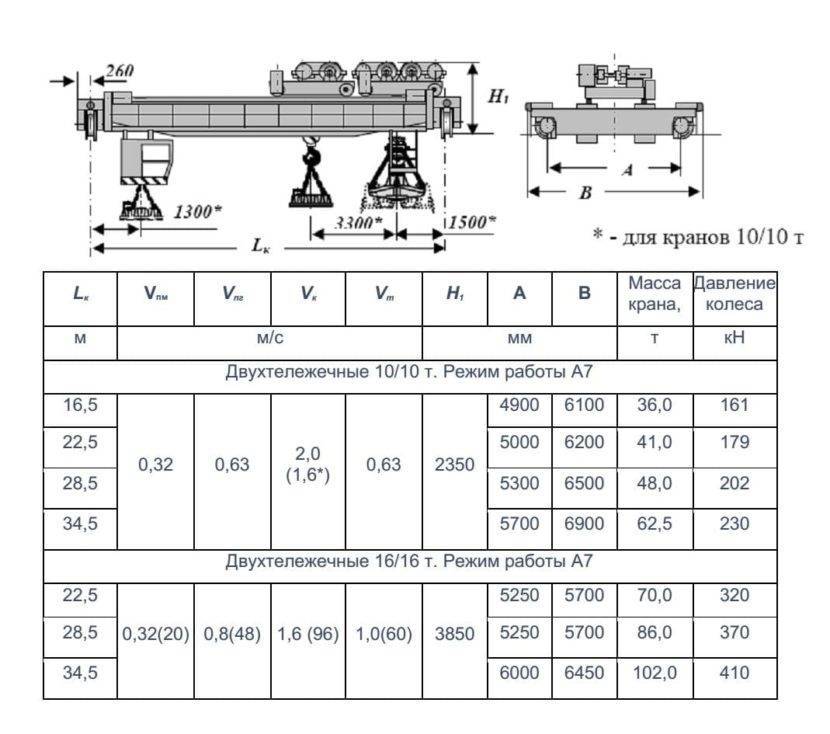

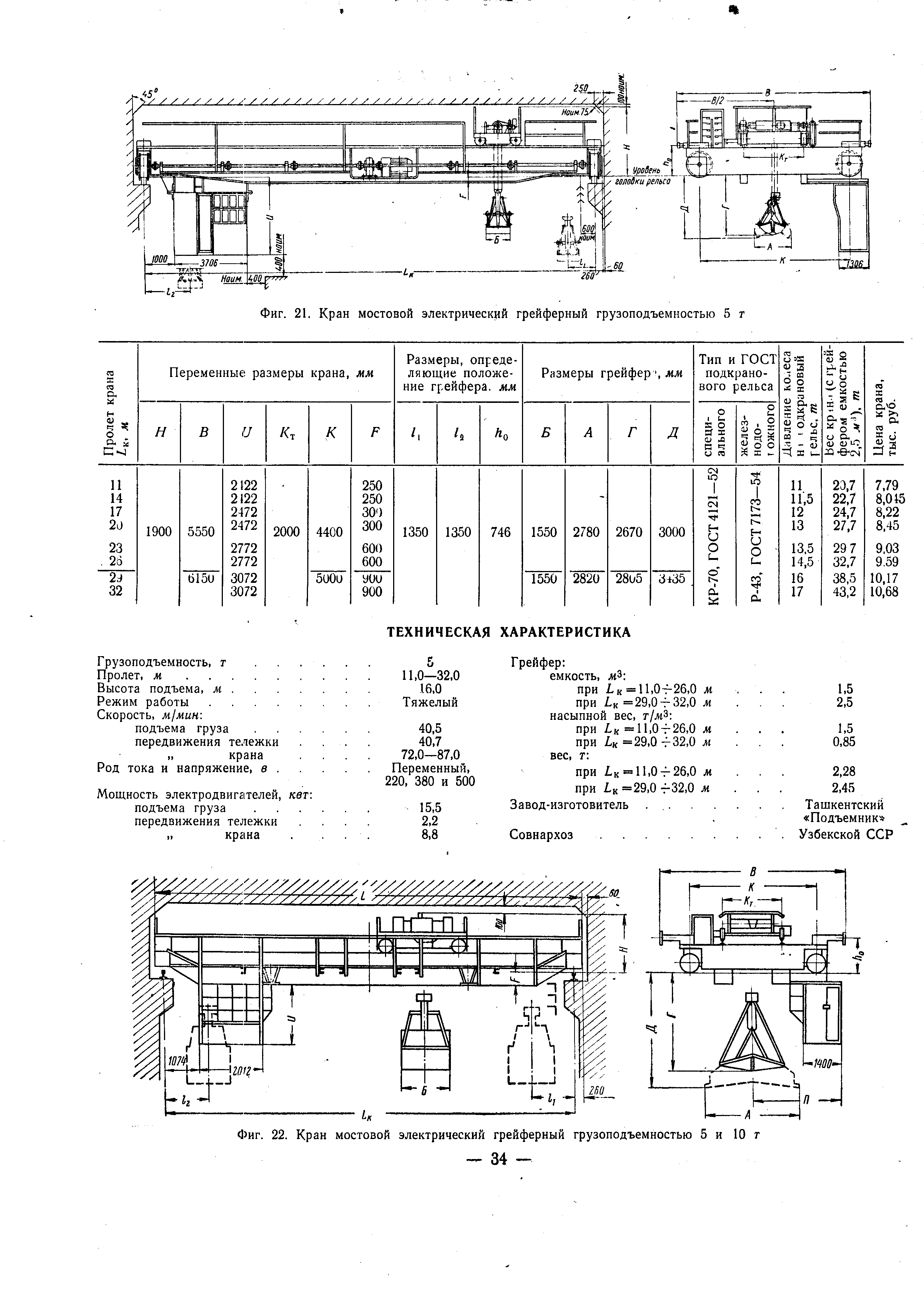

Параметры и габаритные размеры мостовых кранов определены стандартами. Двухбалочные краны изготовляют грузоподъемностью 5… 500 т. Мостовые краны грузоподъемностью до 50 т изготовляют для трех режимов работы – легкого, среднего и тяжелого. Краны большей грузоподъемностью (80…500 т) общего назначения выполняют по правилам ГОСТа. От режима работы зависят скорости движения всех механизмов крана. Пролеты мостовых кранов 10 … 32 м.

Для снижения массы кранов и повышения технологичности изготовления создаются новые прогрессивные конструкции мостов кранов: основные балки мостов выполняются двухстенными, но со стенками разной толщины, с размещением подтележечного рельса над внутренней, более толстой, стенкой, что позволяет уменьшить колею тележки, сделать тонкую стенку с проемами и разместить в балках электроаппаратуру крана; расширяется применение трубчатых и штампованных профилей, а в ряде случаев и легких сплавов; повышается качество применяемых материалов и совершенствуется технология производства деталей.

Размещение мостовых кранов в здании должно обеспечить возможность нормального и безопасного их обслуживания, что требует наличия определенных зазоров между краном и элементов здания даже при его некотором деформировании.

Особенности кранов мостового типа

Крановый мост представляет собой две балки, которые прикреплены к основной. Балки представляют собой мелкие коробочки или кубики, имеют горизонтальный пояс (верхний и нижний), а также две вертикальные стенки. Края каждой рельсы укрепляются специальными опорами, это делается для того, чтобы ограничить движение моста в пределах тележки. Боковые площадки балок имеют специальные переходы, предназначенные для доступа к механизмам и конструкции крана рабочим. Это обеспечивает беспрепятственный ремонт, поврежденных деталей крана.

Кран мостового типа обязательно должен иметь несущую конструкцию, механизм для поднятия груза, а так же крюк, которым цепляют за груз и поднимают. Все вышеперечисленные механизмы приводятся в движение при помощи электрического привода.

В зависимости от того, где кран используется и какие-либо выполняет задачи, то мостовой кран должен быть:

- цеховым;

- строительным;

- транспортным;

- палубным.

Цеховой кран предназначен для погрузки и разгрузки грузов, находящихся на предприятии в специальных цехах. Он, как правило, располагается на всю длину цеха. Такие краны состоят из подъемочного моста и тележки. Существуют так же краны специальные, например, металлургические. Их используют в литейном производстве.

Кран-балка имеет основную балку, то есть мост, которая располагается над пролетом, а так же концевые балки. В состав конструкции кран-балки входит ходовая карета и механизм, предназначенный для подъема груза. Двухбалочный мостовой кран применяется в разгрузочно–погрузочных цехах, внутри и снаружи помещений. Однобалочный кран применяется для подъемных работ в зданиях и цехах в промышленности.

Каждый кран имеет механизмы для захвата груза различной формы, конструкции. Эти механизмы захваты так же имеют каждый свою функцию.

Крюковой механизм захвата снабжен крюками для погрузки и разгрузки одиночных грузов. Если нужно перегрузить сыпучие вещества используют специальные ковши. Как раз для перегрузки сыпучих веществ используется грейферный механизм.

Он представляет собой вид ковша, который открывается при помощи специального барабана. Магнитный – представляет собой крюк с магнитом и предназначен для перемещения грузов из железа. Очень универсальный и компактный механизм – магнитно-грейферный. Мульдовый – этот механизм имеет ящик, который используется для транспортировки измельченного металла. Кран – балка имеет специальные захватывающие лапы, которые захватывают мелкие грузы.

Источник

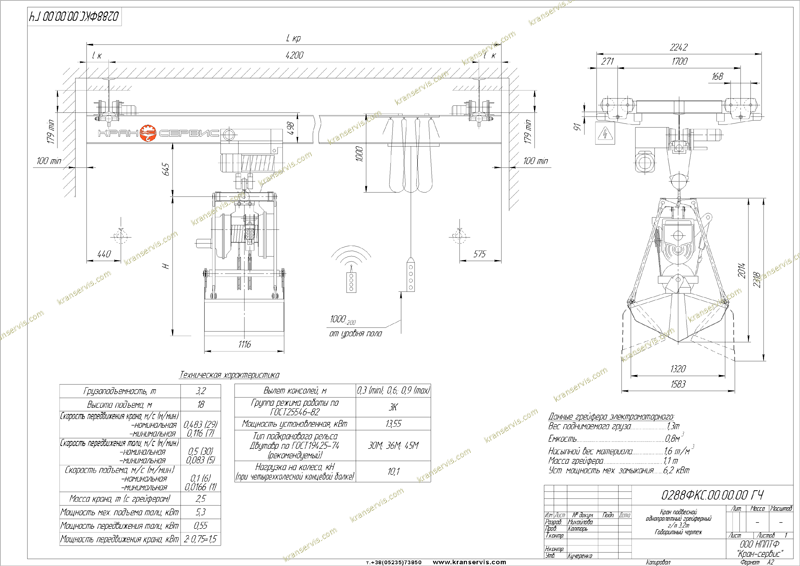

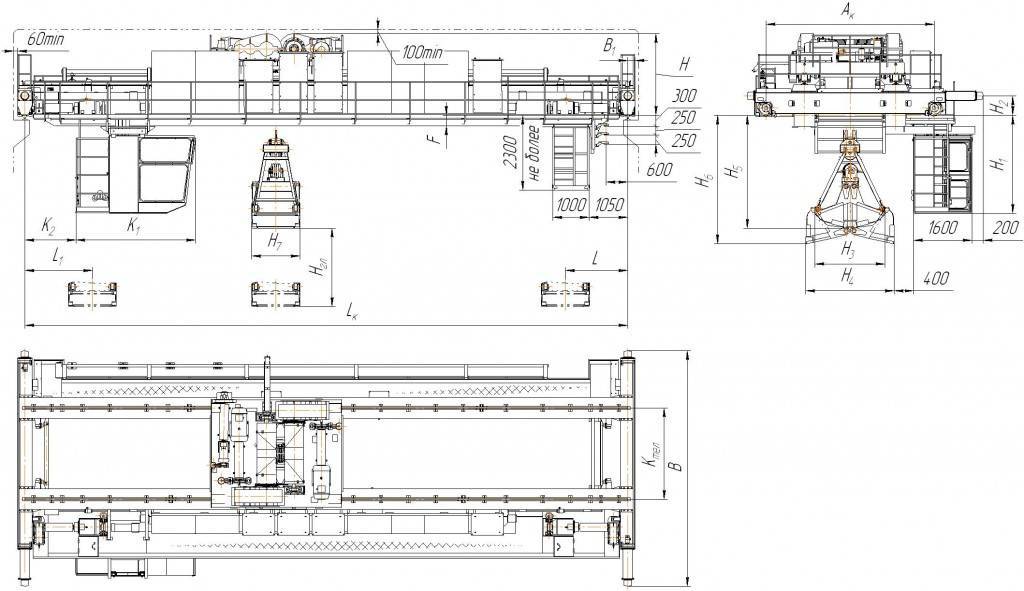

Технические характеристики грейферного крана

Схема механизмов тележки грейферного крана: электродвигатель , соединенный зубчатой муфтой с редуктором , барабан с левой и правой нарезками для каната и тормоз Грейферные мостовые краны востребованы и незаменимы как оборудование, с помощью которого проводятся работы на площадках открытого типа. Но они также часто используемы и в работах, которые выполняются в тяжелых температурных условиях на металлургических цехах.

Основные параметры:

- Высота подъема: 24 метра;

- Скорость подъема — 48 метров в минуту;

- Скорость перемещения грейфера составляет 48 метров в минуту;

- Скорость перемещения крана достигает 96 метров в минуту.

Часто многие производители совмещают в грузоподъемном оборудовании узлы и механизмы соответственно с индивидуальными запросами заказчика. Это дает возможность варьировать определенные параметры устройств.

Перегрузка щебня моторным многочелюстным грейфером

Электропривод механизма мостового грейферного крана питается трехфазным стандартным переменным напряжением в 380В с частотой 50Гц. Сеть переменного напряжения имеет свойства источника напряжения.

В промышленной сети иногда могут случаться сильные скачки напряжения, поэтому важно обеспечить работоспособность установки при возможных колебаниях напряжения, а также обеспечить защиту от коротких замыканий. Для этого используется автоматический выключатель, который пособен обеспечить защиту двигателя от возможного короткого замыкания, как со стороны нагрузки, так и со стороны питающей сети

Для этого используется автоматический выключатель, который пособен обеспечить защиту двигателя от возможного короткого замыкания, как со стороны нагрузки, так и со стороны питающей сети.

Управление краном осуществляется непосредственно оператором-крановщиком, поэтому управление достаточно простое , оно позволяет легко управлять торможением и разгоном крана, а еще осуществлять фиксированный режим работы на заданной скорости перемещения.

Классификация

Используются мостовые краны для того, чтобы поднимать и перемещать тяжелые грузы больших размеров во всех сферах промышленной деятельности человека.

Технические характеристики мостовых кранов разрешают применять эту категорию ГПМ как для внутренней погрузки-разгрузки, так и для наружных работ в любых климатических условиях.

Недостаток мостовых ГПМ — в их стационарности, а плюс — в том, что они могут использовать строительную высоту здания.

Мостовые ГПМ делятся на 2 большие группы: общего назначения и специальные.

Мостовые ОПИ (общепромышленного исполнения) оборудованы грузовым крюком.

Специальные — оснащаются захватами, имеющими узкоспециализированное назначение: грейфер, магнит, захваты для контейнеров. Подъемники спец. назначения производят с поворотной тележкой или стрелой.

В отдельную группу выделяют металлургические ГПМ, предназначенные только для данной отрасли промышленности. Оснащаются такие ГПМ спец. захватами: литейными, ковочными, для раздевания слитков и др.

Классификация

В зависимости от вида грузов, характера решаемых задач классификация отличается. По виду грузозахватного устройства они бывают:

- общего назначения, оборудованные стандартным крюком с защелкой;

- специальные – с грейфером для захвата сыпучих материалов, магнитом для подъема, удержания изделий из ферромагнитных металлов, захватами для контейнеров и т. д.

В отдельную категорию выделяются металлургические, предназначенные для обслуживания технологических процессов в металлургии.

Классифицируются и по другим особенностям:

- По способу опирания на подкрановые балки они бывают опорными, подвесными, а также козловыми. Опорные мосты устанавливаются и опираются на подкрановые рельсы сверху, подвесные – подвешиваются к нижним полкам подкрановых балок. У козловых, по сравнению с остальными, мост жестко соединяется с опорами, которые перемещаются по ходовым рельсам, проложенным на земле.

- По конструкции они делятся на двухбалочные, однобалочные. У двухбалочных мост состоит их двух ходовых двутавров, концы которых соединены концевыми балками. У однобалочных между концевыми опирается только одна пролетная балка, их тоннаж – не более 8 т.

- По способу перемещения помимо обычных бывают также с кольцевым рельсом. В зависимости от траектории передвижения моста по круглому рельсу они делятся на радиальные, хордовые, поворотные, кольцевые.

- По типу привода они бывают ручными, электрическими. Ручные приводятся в движение цепным колесом, а в качестве подъемного механизма имеют червячную таль или полиспаст. Их тоннаж не превышает 20 т. Электрические оснащены электроприводом.

- По грузоподъемности можно разделить на 3 группы. В первую входят устройства, поднимающие до 5 т, во вторую – 5-50 т, в третью общие – 50-320 т.

Монтаж и демонтаж

Установка крана требует проведения предварительных работ, они начинаются с монтажа подкрановых путей. Их укладывают на эстакаде или земле. Существуют 3 варианта монтажа:

- Пошаговый. В его основе лежит сборка узлов, она осуществляется на подкрановых путях.

- Укрупненная сборка. Крупные элементы собирают на земле, а потом поднимают на требуемую высоту. Так поступают с электрооборудованием и механизмами.

- Полноблочный. Этот способ основан на полной сборке, она осуществляется на полу. Мост собирают целиком, затем выполняют монтаж, технология требует мощной техники.

Монтажными работами должны заниматься специалисты, они же осуществляют демонтаж мостового крана, делают заземление. Он требует строго соблюдения норм безопасности. К нему прибегают, когда нужно заменить старый подъемный механизм. Он необходим и после завершения работы на участке.

Есть несколько вариантов демонтажа, каждый из них зависит от того, что предполагается делать с краном дальше. Если он подлежит утилизации, с него снимают подкрановые балки. Конструкцию освобождают от кабеля, убирают электромостовой двигатель, сматывают тросы. На металлолом отправляют пролетные балки и другие узлы, выполненные из металла.

Если кран переносят в другое место, от него отъединяют ходовые механизмы мостового крана и устройства для перемещения грузов. В таком виде конструкцию транспортируют на рабочую площадку, где снова собирают.

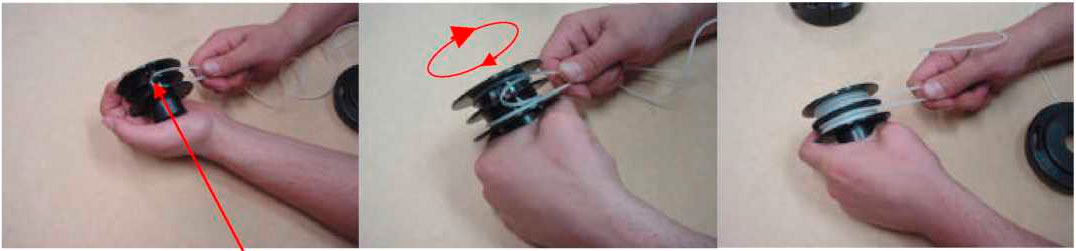

Канатные грейферы

Канаты и барабанные лебёдки позволяют производить механическое усилие без жёсткой кинематической связи между элементами захвата при смыкании и размыкании челюстей. Управление одноканатным грейфером доступно крановщику из кабины. Оборудование пригодно к перегрузке сыпучих материалов и штучных грузов. Смена грузозахватной навески проводится без потери времени снятием скобы с крюка стационарных и мобильных кранов. Монтируется на экскаватор, погрузчик.

Принцип работы грейфера одноканатного:

- Опускается с раскрытым зевом, внедряется в груз.

- Груз захватывается, челюсти смыкаются.

- Подъём, перемещение до точки разгрузки.

- Открытие челюстей происходит при контакте с поверхностью – ослабление натяжения каната открывает замыкающую защёлку.

- При подъёме следует опорожнение ковша, готовность к следующему циклу.

Существуют ускоренные варианты разгрузки:

- Саморазгрузка — на заданной высоте подвесной колокол автоматически открывает замок-защёлку лопастей ковша.

- Выгрузка на произвольной высоте – управление стопором ведётся с земли или из кабины (отключающим блокировку тросовым устройством натяжного действия).

Многоканатные грузозахваты эффективнее в использовании за счёт оперативности управления. С интеграцией полиспаста улучшаются силовые характеристики при подгребании, заглублении челюстей при копке рыхлых грунтов.

Перевозка

Перевозка мостовых кранов осуществляется разными способами, но чаще всего доставка выполняется с помощью железнодорожных платформ. Отгрузка главных балок осуществляется в сборе. Части конструкции мостов, которые имеют большие пролеты, перевозят 2 или 3 секциями.

Если подъемный механизм имеет небольшую грузоподъемность, тележки транспортируют в собранном виде. На производстве требуются большегрузные тележки, их перевозят узлами. Отдельно осуществляется транспортировка рамы и механизма подъема, при необходимости перемещают с места на место балансиры.

Выбор метода транспортировки зависит от размеров крана. Если он большой, конструкции перевозят на отдельных железнодорожных платформах. Возможна организация сцепки из 2 элементов, но они подходят для доставки груза, длина которого не превышает 17 м. Для этой цели используются платформы, грузоподъемность которых составляет 50 тонн и 60 тонн.

Если грузы негабаритные, необходимо обращать внимание на качество их фиксации

Важно учесть техусловия погрузки. Части крана нужно надежно зафиксировать на месте, для этого под них подкладывают деревянные брусья

Это уменьшает подвижность элементов, они не смещаются при транспортировке. Кран фиксируется к платформе с помощью растяжек. Необходимо сделать расчет на прочность, определить действующие динамические нагрузки и величину воздействия инерционных сил

Части крана нужно надежно зафиксировать на месте, для этого под них подкладывают деревянные брусья. Это уменьшает подвижность элементов, они не смещаются при транспортировке. Кран фиксируется к платформе с помощью растяжек. Необходимо сделать расчет на прочность, определить действующие динамические нагрузки и величину воздействия инерционных сил.

Если железнодорожные пути нельзя использовать для транспортировки, кран грузят на полуприцепы. Для их перевозки используют мощные автомобильные тягачи или тракторы. Предприятие должно выбрать подходящие способы действия.