Вид абразивного материала

На данное время при изготовлении наждаков применятся большое количество самых разных материалов. Это дает возможность добиться оптимальных параметров диска, достичь его исключительной прочности, долговечности или точности обработки.

Очень часто можно повстречать такие материалы:

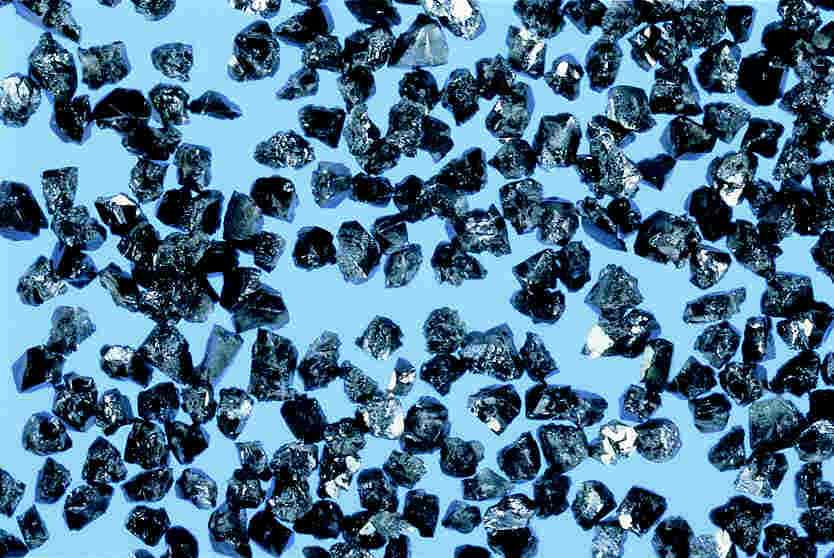

- Электрокорунд – применяется при работе с изделиями из металла, в большинстве случаев кованого железа. Он выделяется высокой теплостойкостью, полезным свойством сцепляемости со связкой. Абразивный материал достаточно прочный и выделяется большой долговечностью. Самый популярный электрокорунд обычный.Также распространен электрокорунд белый. Абразивный материал более одинаковый, имеет острые кромки, которые самозатачиваются. Из-за собственных параметров он применяется для окончательной обработки, деталей из очень качественных сталей.Редко можно повстречать хромистый, титанистый и циркониевый электрокорунд. Чем выше цифра маркировки, тем выше крепость круга.

- Карбид кремния – выделяется очень высокой прочностью и в то же время существенной хрупкостью. Он отмечается как 52-55С, применяется при работе с фарфором, гранитом, керамикой, стеклом и большим количеством иных качественных материалов.

- Эльбор – очень твёрдый материал, почти что не уступающий алмазу, но более непрочный. Такие круги имеют маркировку CBN, КНБ.

- Алмаз – достаточно прочный настоящий материала, выделяется невысокой хрупкостью. Такие диски применяется при обработки механическим способом сплавов на основе железа, стекла, керамики и кремния.

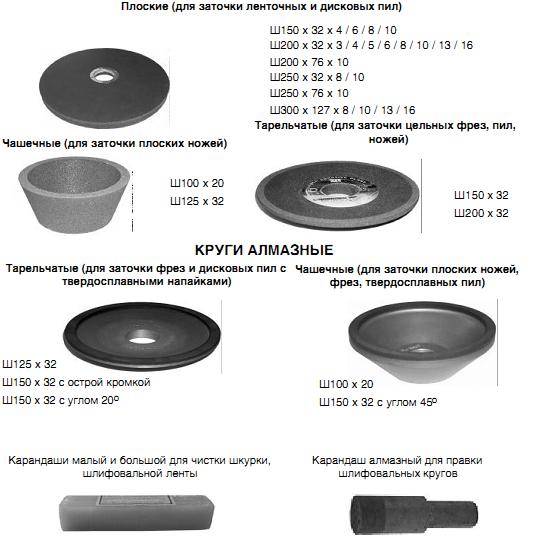

Алмазные диски разделяют на несколько типов:

- обыкновенной прочности (АС2);

- очень высокой (АС4);

- высокой (АС6);

- монокристаллы (АС32).

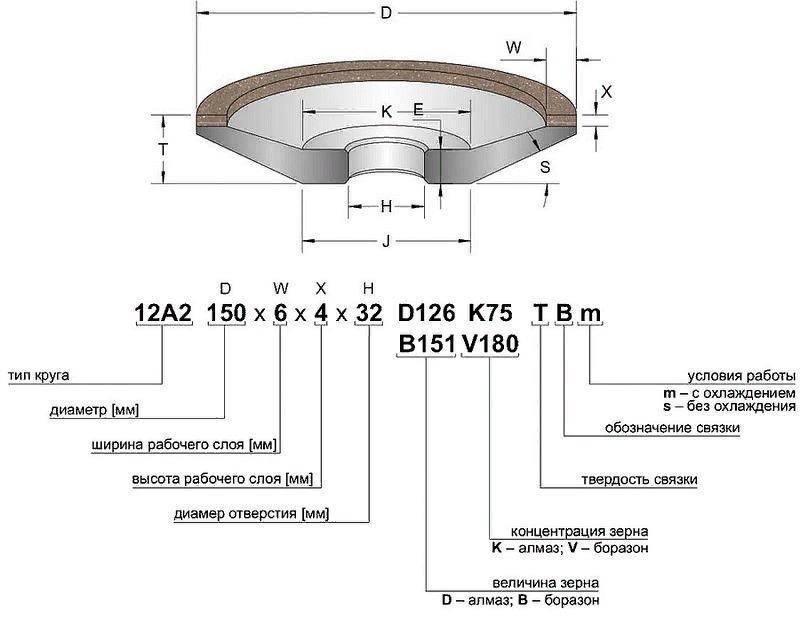

Конструкция шлифовальных алмазных кругов

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, – количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости – чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

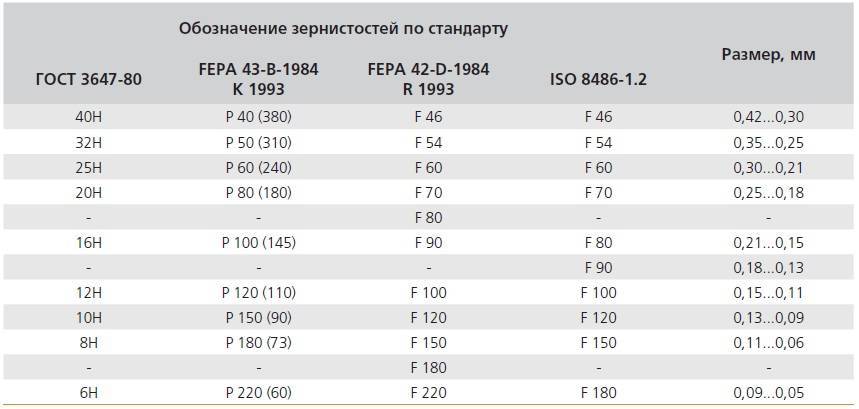

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель – нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Какая нужна зернистость для заточки ножей

Определившись с типом материала изготовления бруска, важно правильно подобрать его гритность. Чем меньше зернистость брусков для заточки ножей, тем более агрессивно они воздействуют на металл, то есть тем крупнее абразив и тем глубже он оставляет царапины

Соответственно, самые крупноабразивные бруски применяют при работе с заготовками при создании клинков, самые мелкоабразивные используют для полировки, финишной обработки лезвия для придания ему зеркальной гладкости. Среднезернистые абразивы используют для главной цели – придать лезвию остроту.

Производители указывают на изделиях гритность финишной обработки лезвия. Соответственно, для полного цикла заточки ножа требуется как минимум два вида абразивной поверхности. Это могут быть разные камни или комбинированная модель, на каждой стороне которой нанесен определенный абразив. Ориентироваться можно на следующую таблицу зернистости камней: Зернистость брусков для заточки ножей — таблица

| № | Зернистость, grit | Назначение |

| 1 | #220 | Ремонт клинка, черновая заточка |

| 2 | #800-3000 | Чистовая заточка и доводка |

| 3 | #6000 | Правка и полировка |

| 4 | #220/#800 | Комбинированный: ремонт и заточка |

Итак, чтобы понять, какой зернистости нужен камень для заточки ножей, изучите технику работы с ними:

- Ремонт клинка. При наличии сколов и трещин возникает необходимость реконструкции режущей кромки. То есть снимают большой слой металла, фактически формируя новую режущую кромку. В этом случае нужен крупноабразивный брусок зернистостью от #220.

- Грубая заточка. При сильном затуплении лезвия, но без повреждений режущей кромки, требуется основательная заточка. Подходящая зернистость для заточки кухонных ножей — #1000-#3000. Для рабочего инструмента величина может быть и ниже.

- Чистовая заточка. Этот этап необязателен, однако если лезвие было слишком затуплено, после основной заточки может потребоваться дополнительная с применением чуть более зернистого абразива.

- Финишная заточка. На заключительном этапе заточенное лезвие шлифуют и полируют. Потребуется мелкозернистый камень с гритностью, соответствующей изначальной, заявленной производителем. Чаще всего это #3000 — #6000. У некоторых японских ножей режущая кромка очень острая, показатель может достигать #8000.

Задумываясь о том, какую зернистость выбрать для заточки ножа, определитесь подходящим видом абразива, а также учтите степень затупления лезвия. Натуральные и искусственные водные камни оптимально подходят для заточки лезвий разного типа, отличаются долгим сроком службы и высокой износостойкостью. В каталоге нашего магазина вы найдете подходящий точильный инструмент для любого поварского клинка.

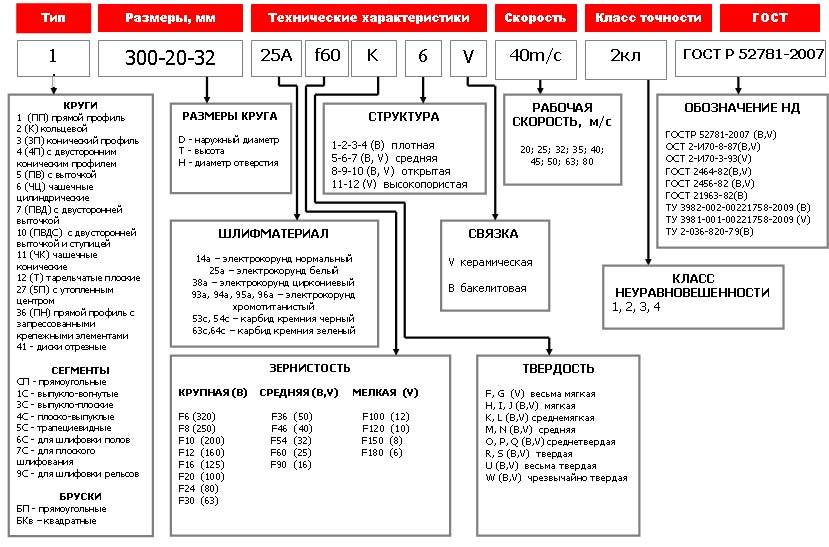

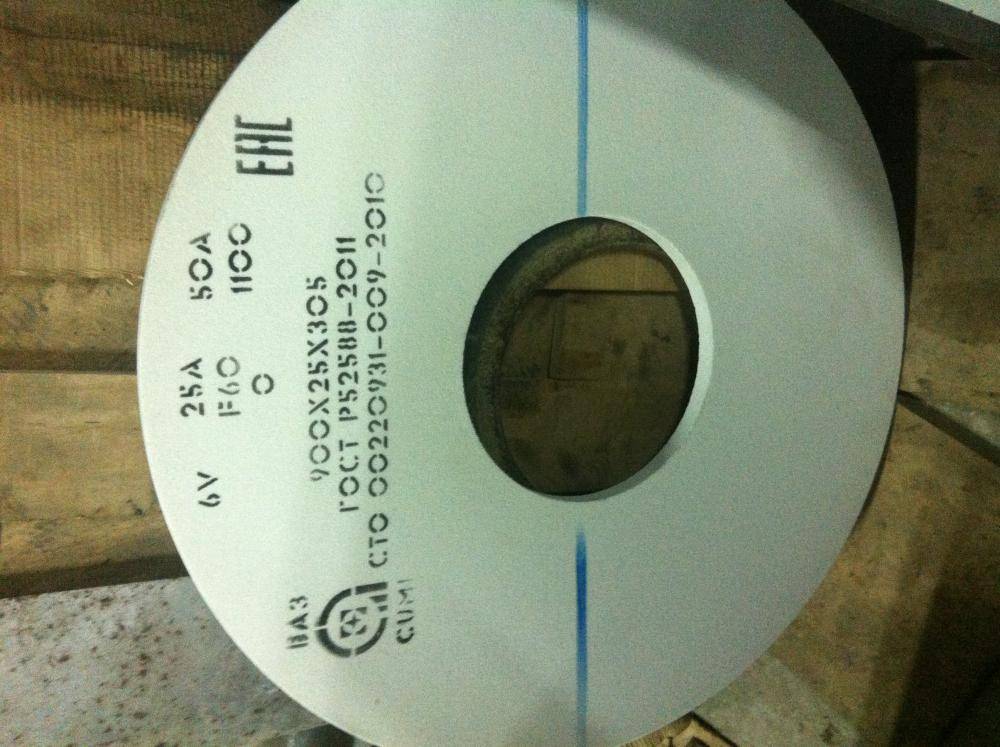

Классификация шлифовальных кругов

Сегодня на рынке можно встретить огромное количество кругов предназначенных для шлифования изделий из различных материалов, все они имеют конструктивные различия могут использоваться в качестве насадки для работы со спец. инструментами. Согласно ГОСТ «Круг шлифовальный: ГОСТ Р 52781–2007», все круги различаются по типу и могут быть:

- Кольцевые;

- Тарельчатые;

- Конические;

- Двухсторонние конические;

- С конической выточкой на одной, либо на двух сторонах;

- С утопленным центром;

- Специальные укрепленные с утопленным центром;

- С односторонней или двусторонней выточкой;

- С цилиндрической выточкой с одной стороны и конической с другой;

- С двумя выточками.

В таком многообразии непосвященному в строительство человеку легко потеряться, да и не нужно их все знать, так как обычно используют «народную» классификацию, по которой абразивные шлифовальные круги делятся на:

Лепестковые круги. С их помощью удается проводить высококачественную шлифовку поверхности без остаточных заусенец на материла. Они собраны по веерообразному принципу, когда абразивный материал напоминающий лепестки, располагается каскадом друг за другом. Чаще всего такие круги используются для шлифовки металлических труб, если же ламели накладываются друг на друга в нахлест и имеют рассечения, то такие круги предназначены для шлифовки деревянных поверхностей. Шлифовальные по металлу круги. Используются для устранения дефектов, наплавов и неровностей на металлических поверхностях, таких как сварной шов, например

Так как данные круги обязаны выдерживать гораздо больший уровень фрикционных нагрузок, то их проверке на прочность уделяют большое внимание. Шлифовальный круг алмазный абразивный

Используется для доводки готовой поверхности из практически любого материала: от керамики и оптического стекла до тяжелых твёрдосплавных металлов

Несмотря на свои высокие абразивные качества, алмаз хрупок, поэтому следует проводить шлифовку избегая ударной нагрузки. Также алмаз плавится при температуре больше 800 градусов Цельсия, поэтому при работе с ним главное не переусердствовать и периодически делать паузы охлаждая абразив специальной жидкостью. Круги шлифовальные на липучке. Они благодаря своей обратной поверхности из ткани прекрасно зацепляются с торцевой стороной шлифмашинки. Такие круги не обладают высокими эксплуатационными особенностями и из-за малой зернистости их чаще всего используют для шлифовки деревянных поверхностей, листов стали или снятию небольшой ржавчины. Абразивные фибровые шлифовальные круги. Они используются на угловатых машинках для шлифования и к их сферам применения относятся: обработка неровностей металлических и стальных поверхностей, снятие ржавчины, шлифование древесины. Изготавливаются они из специального картона полученного из спрессованной целлюлозной массы.

Обычному пользователю этой информации бывает достаточно, чтобы подобрать необходимый круг абразивный шлифовальный и успешно справится с бытовыми задачами, для тех же, кто хочет знать больше и с высокой точностью подобрать необходимый для работы шлифовальный круг, то следует обратить внимание на маркировку шлифовальных кругов

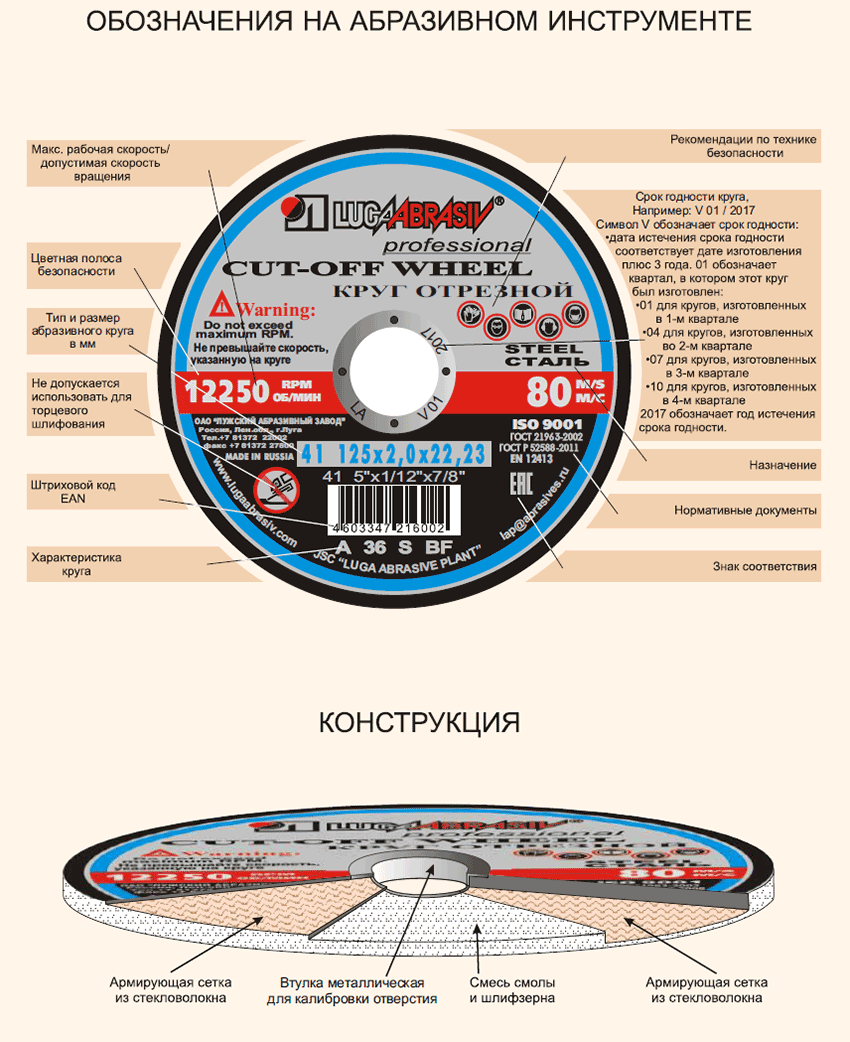

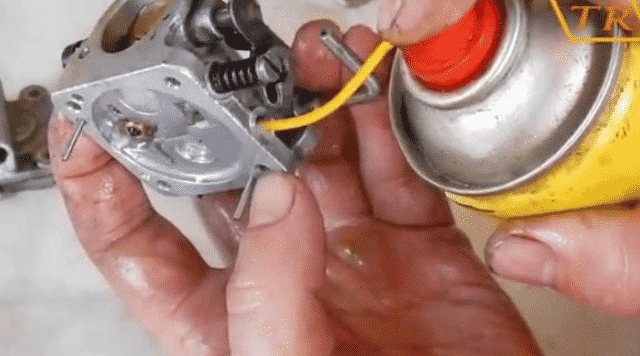

Как выбрать отрезной круг для болгарки главные критерии и рекомендации

Почему к выбору отрезного диска по металлу нужен соответствующий подход? Ведь именно этот вид насадки является одним из самых опасных. Его опасность в том, что в процессе работ расходный материал может разрушиться, что становится причиной серьезных последствий. Какие последствия могут возникнуть, каждый понимает, поэтому для исключения таких случаев, кроме работы в экипировке и защитных средствах, нужно научиться правильно выбирать абразивные круги под болгарку.

Тип инструмента, для которого нужен расходный материал. Это может быть не только болгарка, но и стационарное оборудование, станки, спецтехника Срок службы

Именно на этот показатель нужно обратить внимание в первую очередь Зернистость или размер фракций абразивных частиц — чем меньше число зернистости, тем крупнее фракция, как на наждачных кругах. Чем больше фракция, тем грубее обработка, но при этом меньше затрачивается времени на рез Наружный диаметр диска и размер посадочного кольца Толщина диска — чем меньше значение, тем выше безопасность и быстрее достигается результат Количество оборотов — указываемое значение на диске не должно превышать величины, которая указана в технических характеристиках УШМ. Обычно УШМ имеют максимальную скорость вращения от 9 до 11 тысяч оборотов в минуту Тип армирующего слоя — бакелит или вулканит Материал, для которого предназначена насадка — металл, алюминий, нержавейка или универсальный

Обычно УШМ имеют максимальную скорость вращения от 9 до 11 тысяч оборотов в минуту Тип армирующего слоя — бакелит или вулканит Материал, для которого предназначена насадка — металл, алюминий, нержавейка или универсальный

Немаловажно обратить внимание на наличие ГОСТа, а также знаков качества, которые подтверждают, что насадка не является подделкой. Актуальный стандарт, по которому производятся отрезные круги по металлу ГОСТ 21963-2002. Не стоит покупать самые дешевые расходные материалы наряду с дорогими, так как часто именно цена играет решающую роль, отражаюсь на качестве и безопасности

Не стоит покупать самые дешевые расходные материалы наряду с дорогими, так как часто именно цена играет решающую роль, отражаюсь на качестве и безопасности

Не стоит покупать самые дешевые расходные материалы наряду с дорогими, так как часто именно цена играет решающую роль, отражаюсь на качестве и безопасности.

https://youtube.com/watch?v=r0qePQ_44B0%3F

Это интересно! Обратить внимание нужно на производителя. Сегодня выпускаются насадки разных фирм — Hilti, Bosch, Makita, Metabo, Hitachi, Expert, Luga, Зубр и другие. Кстати, насадки марки Luga (их еще называют «луга»), признаны самыми надежными, эффективными и производительными

Кстати, насадки марки Luga (их еще называют «луга»), признаны самыми надежными, эффективными и производительными.

Форма и ширина алмазного слоя

При этом высота (толщина) имеет практическое значение только для долговечности инструмента. Ширина, напротив, является ключевым параметром. От нее напрямую зависит площадь контакта с обрабатываемой поверхностью и, как следствие, производительность и температурные режимы шлифовки.

Чем меньше ширина, тем больше допустимые скорости и глубины резания и лучше отвод отработанного абразива и металлической крошки из зоны шлифования. А чем она больше — тем выше точность и чистота шлифовки.

Ширина обрабатываемой поверхности во всех случаях должна быть больше ширины рабочего слоя, т. к. только при этих условиях можно обеспечить равномерность его выработки и самозатачивания.

Зернистость шлифовального круга

К числу ключевых параметров, которые должны учитываться при выборе круга абразивного шлифовального, следует отнести размер зернистости. Рассматриваемая характеристика оказывает непосредственное влияние на чистоту поверхности, которой можно добиться по завершении обработки. В дополнение к этому от нее зависят и некоторые другие характеристики:

- степень износа изделия;

- коэффициент производительности процедуры шлифовки;

- доля содержания металла, который снимается за один проход инструмента.

Решая вопрос со степенью зернистости абразивного круга шлифовального, необходимо обращать внимание на величину припуска, который должен быть удалён с поверхности, а также степень шероховатости, которую должна приобрести по окончании операции поверхность

Важно учитывать и сам материал, с которым придется работать. Для получения более чистой поверхности необходимо применять материал изделия с наименьшим показателем зернистости

Но при использовании инструмента с мелким зерном необходимо быть готовым к тому, что произойдет засаливание круга шлифовального, а также прижог материала, который подвергается обработке

Для получения более чистой поверхности необходимо применять материал изделия с наименьшим показателем зернистости. Но при использовании инструмента с мелким зерном необходимо быть готовым к тому, что произойдет засаливание круга шлифовального, а также прижог материала, который подвергается обработке.

Другим неприятным следствием подобного решения является уменьшение показателя производительности процедуры шлифовки, что часто происходит при использовании кругов, имеющих малую зернистость.

Также следует упомянуть о том, что, согласно ГОСТу 1980 года, для измерения размера зерна используют единицы, равные 10 мкм. Более современный вариант стандарта Р 52381–2005 относит к таким изделиям круги, которые маркируются литерой F с определенным числом. Причем с увеличением этого числа будет снижаться и степень зернистости.

Общие сведения

Абразивный шлифовальный инструмент фактически представляет разновидность резцового металлообрабатывающего оборудования. Рез осуществляется с помощью большого числа твёрдых частиц. Видов шлифкругов очень много, о некоторых имеют понятие только те, кто с ними сталкивался. К примеру, в авиастроении и космической отрасли используется специальный инструмент. Однако выполняет он ту же работу, что и остальные подобные приспособления.

Для различных покрытий имеется своя разновидность шлифовочного круга. С их помощью обработке поддаются стальные, чугунные изделия, сплавы цветных металлов и кованные принадлежности. Специальная оснастка есть для работы со стеклом, керамикой и кирпичом. Наиболее распространённые абразивные инструменты, находящиеся в применении к настоящему времени представлены:

- Кругами.

- Головками.

- Фрезами, или шарошками.

- Сегментами.

- Брусковыми приспособлениями.

После обработки таким оборудованием оставшиеся шероховатости определяются классами А, Б и АА. Лучшее качество шлифовки, обозначаемое буквами АА, достигается на высокоточных станках.

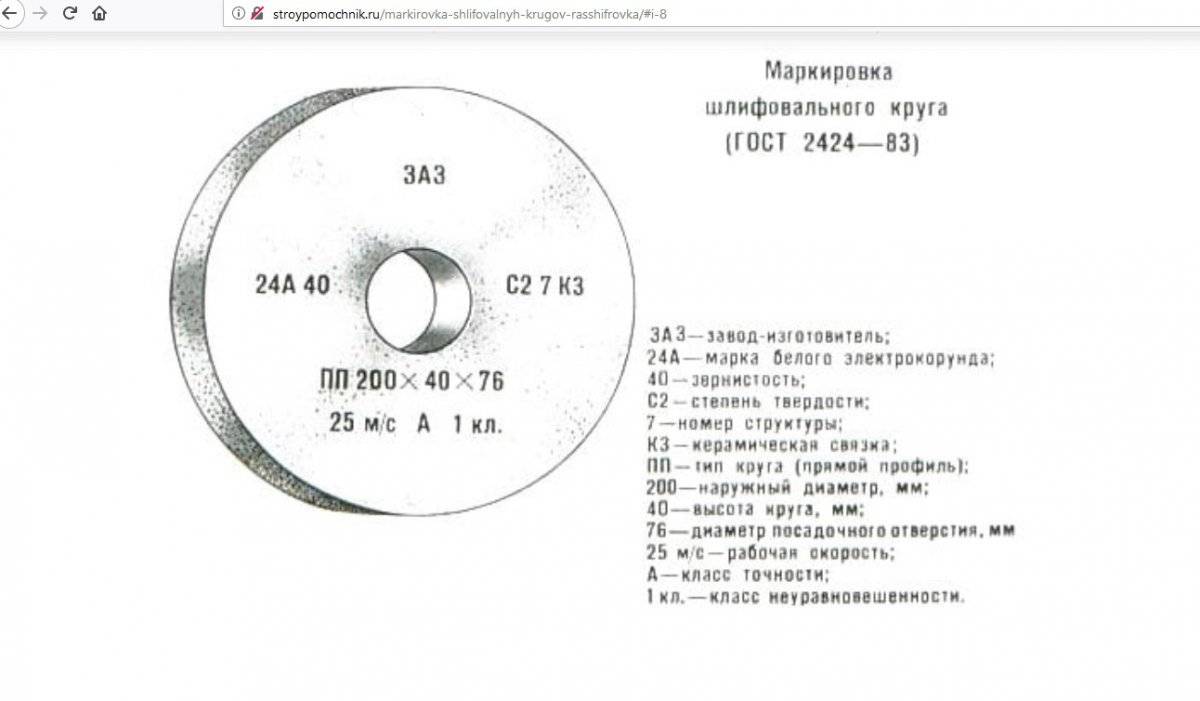

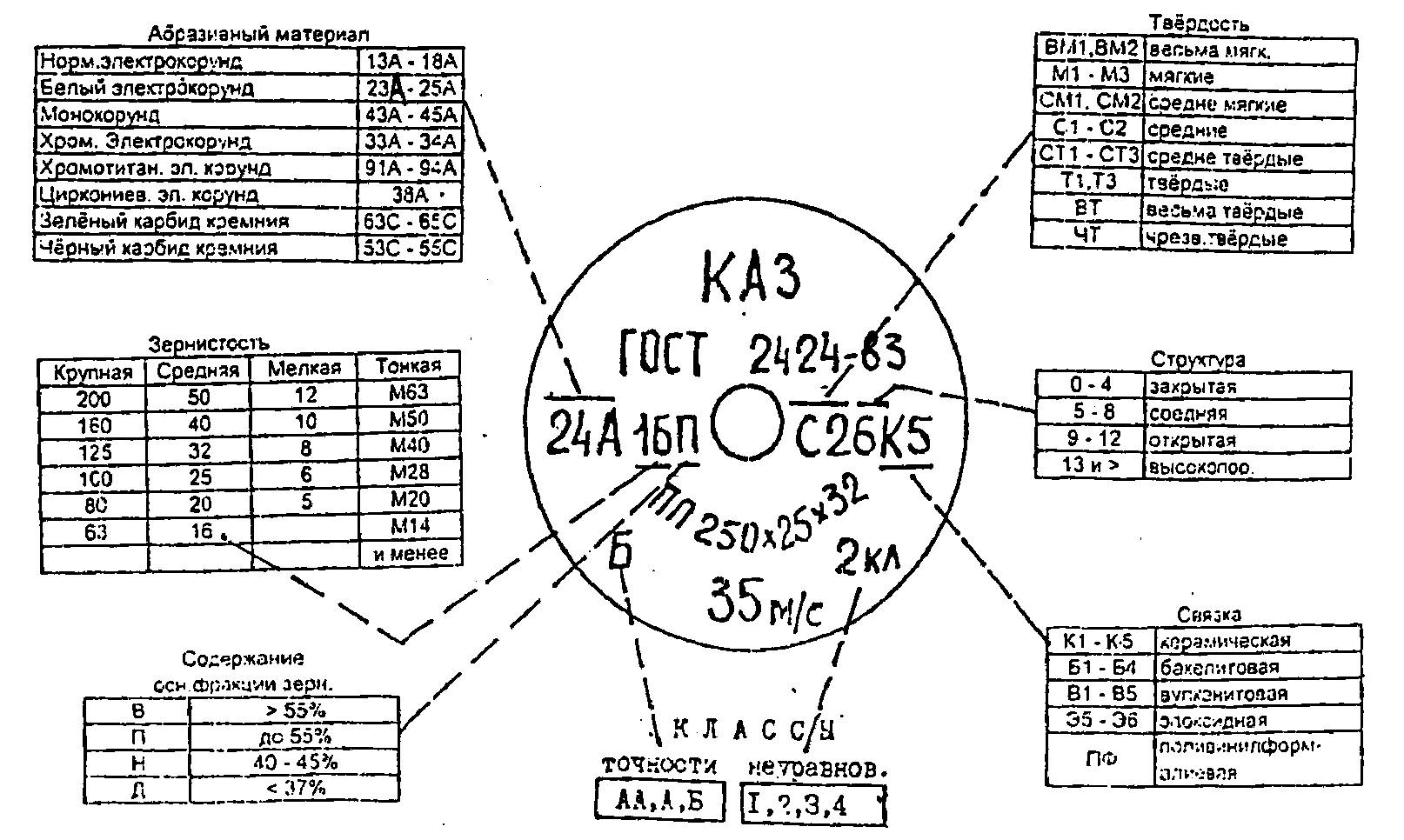

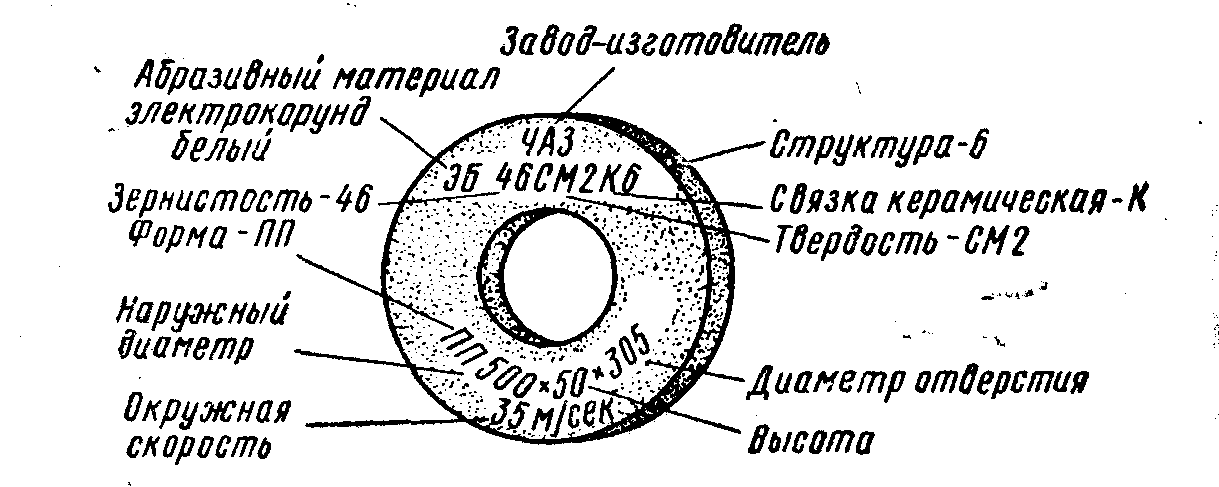

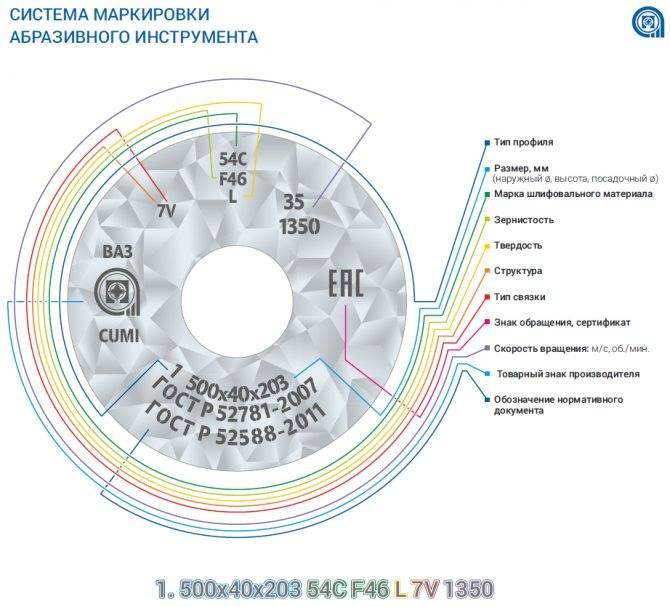

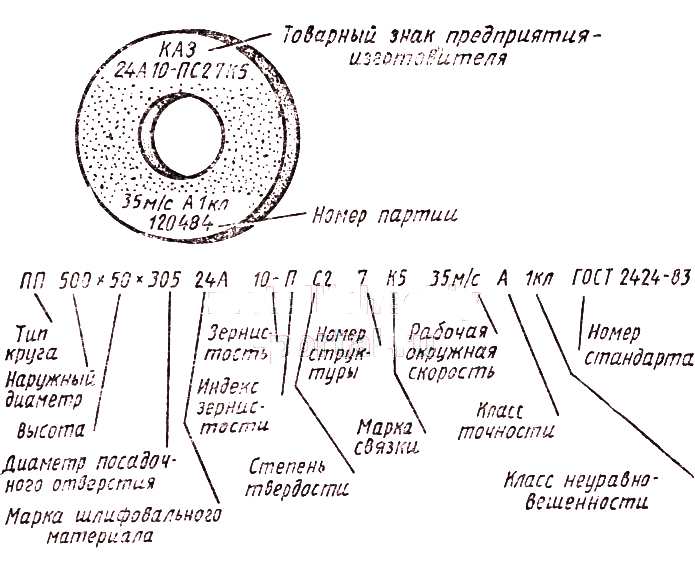

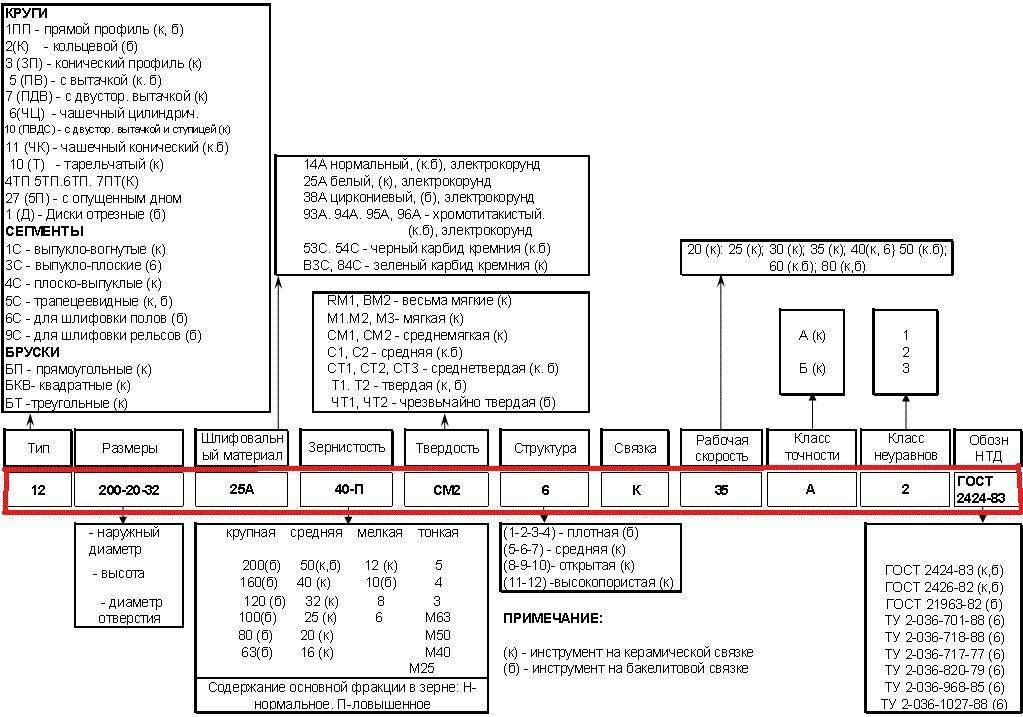

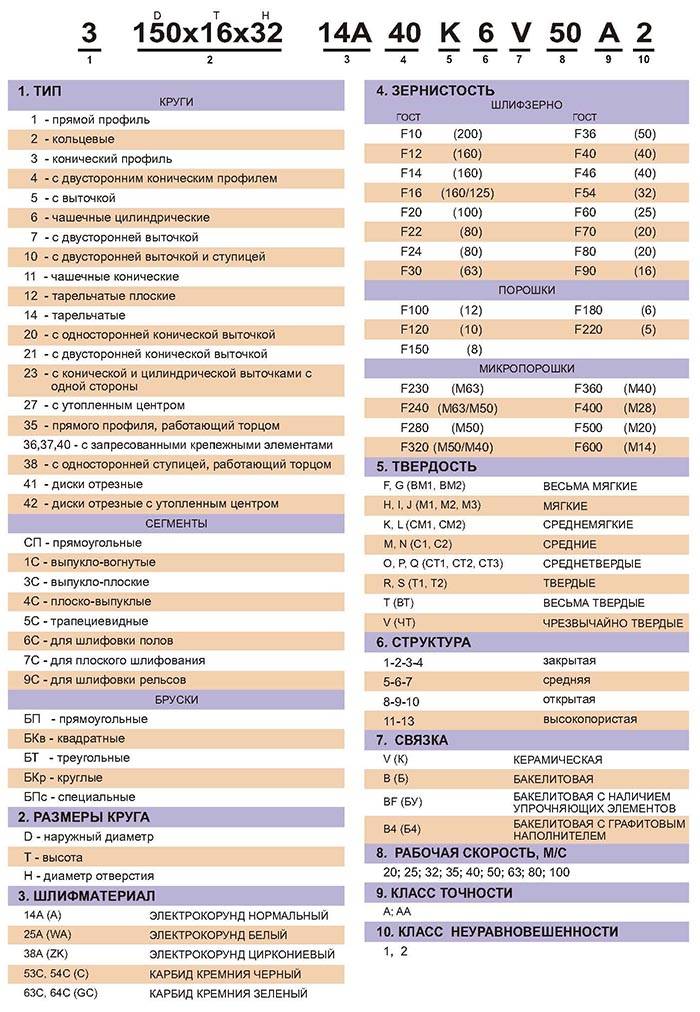

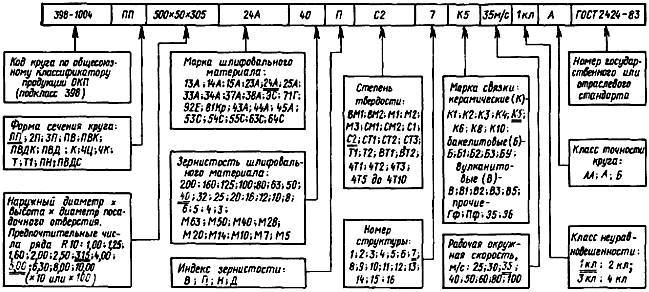

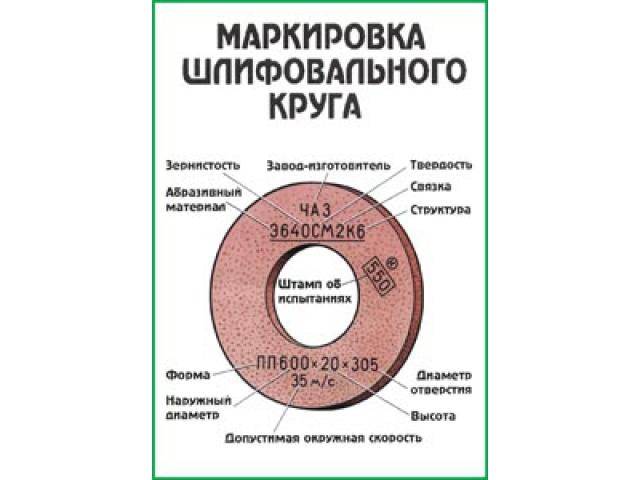

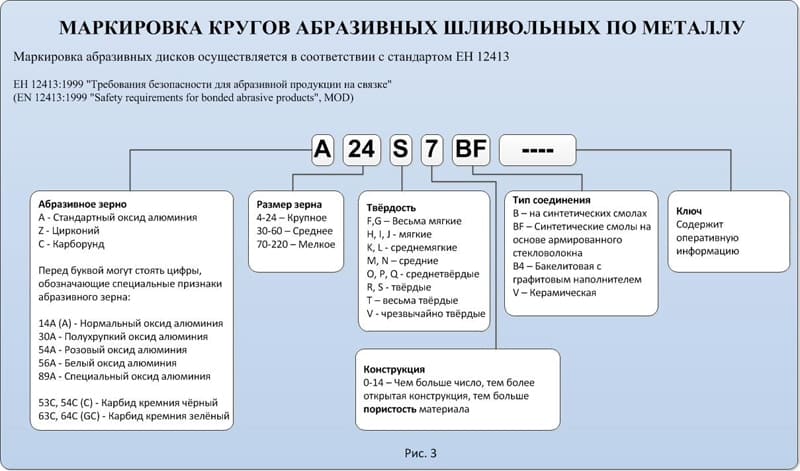

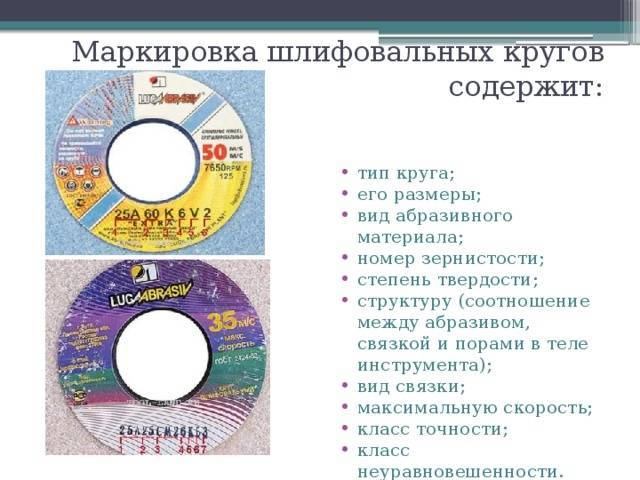

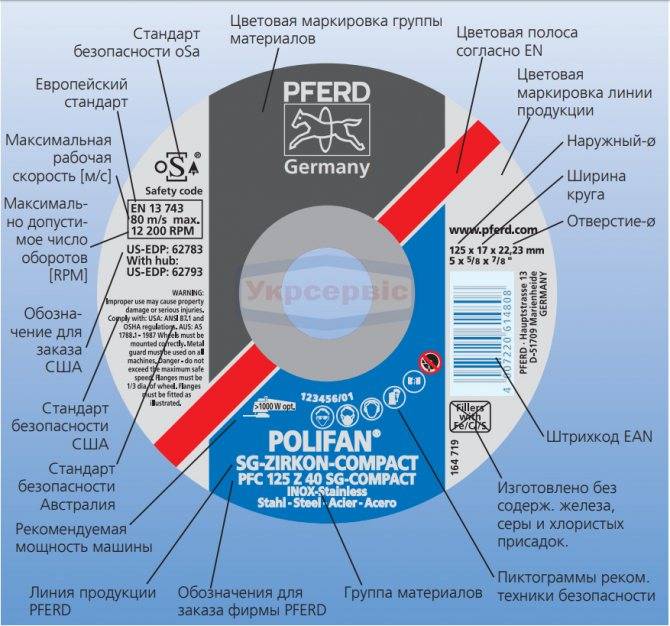

Особенности маркировки шлифовальных изделий

Крайне трудновыполнимой задачи является объединение всех характеристик, на основе которых можно классифицировать доступные сегодня шлифовальные круги. На рынке представлены приспособления для шлифовки разных производителей, которые можно классифицировать, исходя из следующих параметров:

- степень зернистости;

- тип абразива;

- тип связки;

- размер и геометрическая форма;

- класс неуравновешенности и точности;

- коэффициент твердости;

- соотношение между связкой, абразивным материалом и порами изделия;

- предельная скорость.

Решая вопрос с предпочтительной маркой шлифовальных кругов, следует обращать внимание на описанные выше параметры. Стоит заметить, что при обработке отдельных материалов допускается использовать круг, абразив и форма которых отличается меньшим показателем, чем необходимо для них с учетом структуры и уровня твердости

Рассматривая полную маркировку абразивных инструментов для шлифовки поверхностей разного типа любых размеров, следует отметить, что там содержатся все вышеописанные характеристики.

Расшифровка маркировки

Распространенной практикой среди компаний, специализирующихся на изготовлении кругов шлифовальных, является использование собственной маркировки. Далее будет представлен наиболее часто используемый вариант маркировки, применяя который потребители смогут довольно легко понять, какими параметрами обладает то или иное изделие. Если рассматриваемый вами круг содержит маркировку 25А25СМ26КБ3, то на основании этого можно сделать вывод, что:

- Изделие было изготовлено с использованием белого электрокорунда, выбранного на роль абразива – 25 А;

- Присущая ему степень зернистости имеет размер 315-250 — цифра 25;

- Рассматриваемый круг представляет категорию средних мягких (СМ2) , а также отличается средней структурой — 6;

- В изделии применяется керамическая связка — K;

- Приспособление имеет класс точности Б, а неуравновешенности – 3.

По аналогии с приведенной схемой, можно определить, какими характеристиками обладают и иные изделия. При этом следует иметь в виду, что они могут не иметь отдельных параметров или же в маркировке могут присутствовать новые.

Связующие вещества

Абразивные зерна после сортировки по размерам соединяются в единую прочную массу для образования шлифовального круга определенной формы посредством связующего вещества.

Связующие вещества делятся на неорганические и органические. К неорганическим относят керамическую, силикатную и магнезиальную связку, к органическим — бакелитовую и вулканитовую.

Керамическая связка представляет собой огнеупорную глину и полевой шпат. Смесь из связки и абразивного зерна прессуется или отливается. Литые круги более хрупки и пористы, чем прессованные. Различная твердость кругов достигается путем подбора состава связки, а различная пористость — режимами прессования.

Керамическая связка устойчива при высоких температурах, обладает большой химической стойкостью, а потому допускает при шлифовании применение различных охлаждающих и смазывающих жидкостей. На керамической связке изготовляют шлифовальные круги из электрокорунда нормального, электрокорунда белого, карбида кремния черного и зеленого.

Керамическая связка допускает скорость круга до 50 м/сек. Тонкие круги на керамической связке не могут воспринимать боковых нагрузок.

Силикатная связка состоит из жидкого стекла. Эта связка не дает прочного закрепления зерен в круге, так как жидкое стекло слабо сцепляется с абразивными зернами. Круги на силикатной связке применяются, когда обработка детали ведется без охлаждения и в то же время обрабатываемая поверхность детали не должна перегреваться. При нагреве связка легко освобождает затупившиеся зерна с поверхности круга, при этом вводятся в работу новые острые зерна.

Магнезиальная связка представляет собой каустический магнезит и хлористый магний (цемент Сореля). Применяется для изготовления кругов из наждака и естественного корунда.

Круги на магнезиальной связке неоднородны, быстро и неравномерно изнашиваются, т. е. имеют малую стойкость. Они очень чувствительны к сырости, под действием которой разрушаются, а также к повышенным температурам.

Бакелитовая связка состоит из бакелитовой смолы в виде порошка или бакелитового лака. Это наиболее распространенная из органических связок.

Круги на бакелитовой связке изготовляют из всех абразивных материалов. Они обладают высокой прочностью и упругостью, устойчивы при высоких температурах, но пористость их ниже, чем у кругов на керамической связке.

Круги на бакелитовой связке работают при скоростях 35—70 м/сек. Эта связка позволяет изготовлять круги для отрезных работ толщиной (высотой) до 0,18 мм.

При тяжелых работах, где температура резания достигает более 300°, связка быстро выгорает, а зерна выкрашиваются. Под действием щелочных жидкостей бакелитовая связка частично разрушается, а потому применение охлаждающих жидкостей с содержанием соды более 1,5% не рекомендуется.

Вулканитовая связка представляет в своей основе каучук. Для изготовления кругов абразивный материал смешивают с каучуком, а также серой и другими компонентами в малых количествах. В специальных формах под прессом производят вулканизацию абразивной смеси, при этом каучук становится твердым и эластичным. При температуре выше 150° каучук размягчается и начинает выгорать.

Вулканитовые круги прочны и эластичны, что позволяет использовать их для прорезных и отрезных работ. Они обладают хорошей полирующей способностью и допускают работу со щелочными охлаждающими жидкостями. При шлифовании высокоуглеродистых сталей во избежание прижогов и трещин применяют круги на бакелитовой и вулканитовой связках. Круги на вулканитовой связке более упруги, чем на бакелитовой, но их пористость меньше.

В настоящее время абразивные заводы освоили выпуск кругов с тканевыми прокладками. Абразивный порошок смешивается с бакелитовой смолой и помещается в пресс-форму между слоями ткани. При сжатии пресс-формы и нагреве получают монолитные абразивные круги, упрочненные прокладками. Такие круги обладают большой прочностью и позволяют работать со скоростью 70 м/сек.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Зернистость шлифовального круга

Зернистость, возможно, наиболее важный показатель, так как от размеров абразива зависит гладкость готовой поверхности. Опираясь на показатель зернистости можно четко определить толщину снимаемого слоя, степень изнашиваемости диска и показатель гладкости обработки. Обычно производители инструментов предоставляют специальные таблицы, в которых подробно описаны характеристики модельного ряда кругов, в том числе зернистость и предназначение диска.

Зернистость круга может быть такого небольшого размера, что позволяет использовать его для полировки стекла. С его помощью убирают небольшие царапины, сколы и возвращают стеклу идеально ровную поверхность.

Наиболее часто можно встретить такие типы:

- шлифзерно – размер абразива колеблется от №200 до №16;

- шлифпорошок – от №12 до №4;

- микрошлифпорошок – М63-М14;

- тонкий микрошлифпорошок – М10-М5.

Размер частиц измеряется в микрометрах. Стоит отметить, что точный размер абразива можно определить обычно только для искусственных материалов. При производстве алмазных кругов невозможно подобрать крошку одного размера, поэтому при маркировке используются два показателя, минимальный и максимальный размер зерна.

7-шаговая инструкция по заточке и доводке кухонного ножа

Итак, в заточке ножа одна цель – истереть с лезвия столько металла, чтобы режущая кромка стала снова острой. Начинать работу нужно с крупнозернистого абразива и заканчивать мелкозернистым.

Важно помнить и следующие принципы заточки ножей:

- Самое главное – подобрать оптимальный угол заточки и удерживать его на всей режущей кромке во время скольжения по бруску.

- Движения должны быть плавными, без давления.

- Все бруски нужно смачивать водой, а лучше мыльным раствором: до заточки (чтобы лезвие лучше скользило, а металлическая пыль не засоряла поры), в процессе (чтобы убирать появляющуюся суспензию) и в конце, чтобы очистить брусок.

И еще один важный совет – первые разы лучше потренироваться на ножике, который не жалко испортить. Особенно, если ваш основной нож уж слишком добротный и дорогой. Ну что ж, приступим к практике.

Шаг 1. Ополаскиваем камень водой, а затем проводим по нему, скажем, губкой с каплей жидкости для мытья посуды.

Шаг 2. Далее садимся за стол и устанавливаем камень на деревянную доску, например, разделочную. Можно подложить под камень и полотенце. Кому-то удобнее ставить брусок перпендикулярно к себе, а кому-то под углом примерно 45 градусов. Со временем вы поймете, как удобнее работать именно вам.

Шаг 3. Теперь нужно определиться с углом заточки и зафиксировать положение ножа. Каким же должен быть угол? Общий принцип – чем он меньше, тем острее получается лезвие, а чем он больше — тем дольше лезвие сохраняет остроту.

Зафиксировать нож под углом 22,5 градусов вам поможет простой прием, показанный на фото ниже.

Это интересно: Пневматическая винтовка гамо

Помните, выбранного угла нужно стараться придерживаться во время всей работы.

Шаг 4. Ставим нож поперек бруска так, чтобы верхний край рукояти находился над нижним краем камня. Держа одной рукой рукоять, а другой – лезвие, начинаем скользить по бруску от себя по траектории, показанной на картинке ниже.

Посмотрите короткое и наглядное видео:

- Суть в том, чтобы режущая кромка, скользящая по камню, всегда была перпендикулярна направлению движения.

- На изгибе лезвия рукоять ножа нужно чуть приподнимать, чтобы выдерживать выбранный угол.

- Помните также, что нельзя давить на лезвие, но и слабину давать не стоит.

Заусенец – это небольшая шероховатость, которую сложно разглядеть, зато можно нащупать, осторожно проведя пальцем вдоль края лезвия (но не по кромке, чтобы не порезаться). Во время работы на лезвии появится суспензия – металлическая пыль, которую периодически нужно смывать водой

Во время работы на лезвии появится суспензия – металлическая пыль, которую периодически нужно смывать водой.

Шаг 5. Итак, заусенцы появились, теперь приступаем к доводке. Для этого повторяем те же манипуляции на камне с вдвое меньшей зернистостью. Альтернативный способ доводки – с помощью мусата.

Мусат – это стальной стержень овального или круглого сечения с продольными насечками. Он годится лишь для правки и поддержания остроты, но не для заточки ножа. Мусатом рекомендуется править нож каждый раз до и после работы.

Как править кухонный нож мусатом можно увидеть в следующем видео-мастер-классе от уважаемого ножевщика Геннадия Прокопенкова, который, кстати, специализируется на изготовлении именно кухонных ножей.

Шаг 6. При желании вы можете довести ваш нож до бритвенной остроты. Для этого возьмите любую кожу или кожаный ремень, обработайте его абразивной пастой ГОИ, Dialux или любой другой, а затем проделайте все те же действия, но только по направлению от режущей кромки.

Шаг 7. И наконец, проверяем качество заточки. Делается это очень просто. Достаточно порезать помидор или разрезать бумагу. Если вы хотели добиться бритвенной остроты, то нужно попытаться сбрить волосы на руке. Самые острые ножи могут даже настругать волос, как показано на фото ниже, однако на кухне для самого обыкновенного ножа такая острота не требуется.

Начнем с маркировки форм круга

Форма шлифовального диска играет гораздо важную роль, чем принято считать. Именно эта характеристика в большинстве случаев формирует тип работы, который возможно осуществлять этим элементом.

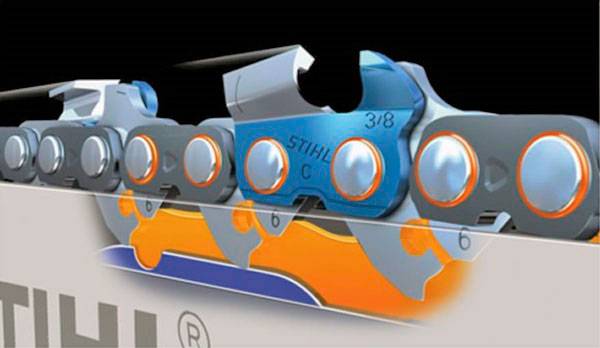

Например, круги прямой формы – лучшее решение для выправления лезвия ножей. Конические круги – эффективные устройства для работы с пильными цепями и дисками.

Старая маркировка обозначается буквами и числами, а новая – только числами. Ниже будет приведена таблица.

| Тип круга | ГОСТ 2424-83 (старый) | ГОСТ Р 2424 (новый) |

| Прямой профиль | ПП | 1 |

| Круг с кольцевым профилем | К | 2 |

| ШД, имеющий форму конуса | 3П | 3 |

| Шлифовочный круг, имеющий двухсторонний конический профиль | 2П | 4 |

| ШД с выточенным профилем | ПВ | 5 |

| ШД, имеющий чашеобразный цилиндрический профиль | ЧЦ | 6 |

| Шлифовочный круг с двухсторонним выточенным профилем | ПВД | 7 |

| ШК со ступицей и двухсторонним выточенным профилем | ПВДС | 10 |

| ШК с чашечным коническим профилем | ЧК | 11 |

| Тарельчатый | Т | 12 |

| С конической выточкой | ПВК | 23 |

| ШК, имеющий двухстороннюю коническую выточку в профиле | ПВДК | 26 |

| Шлифовальный диск с запрессованными крепежными элементами | ПН | 36 |