Основные операции технологического процесса

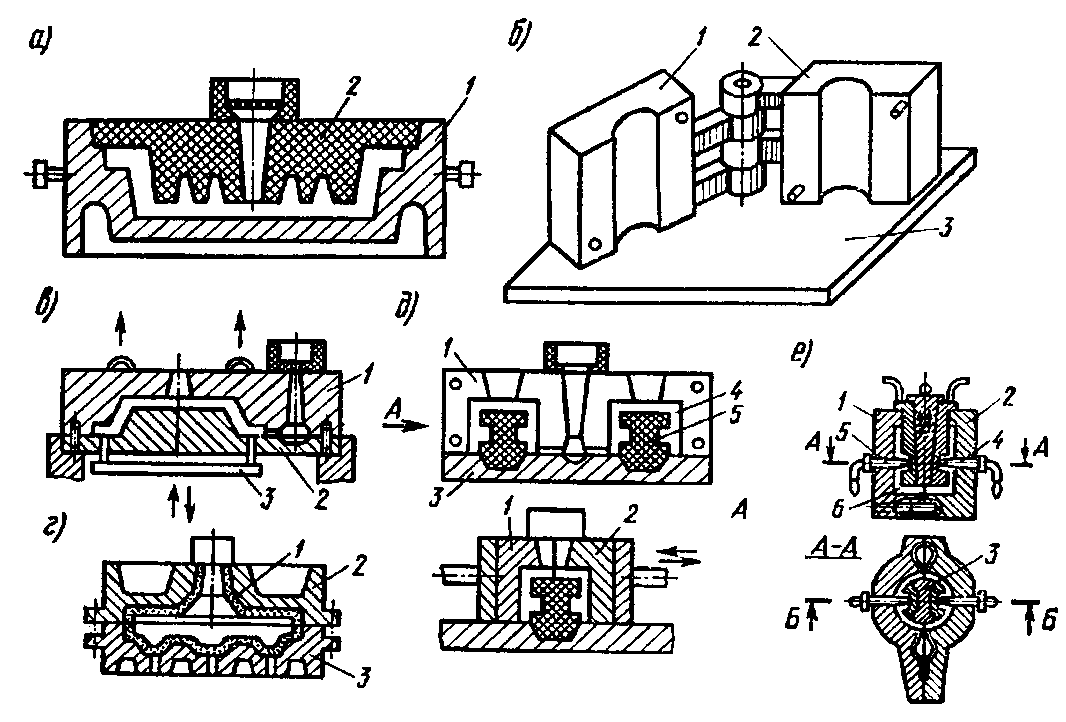

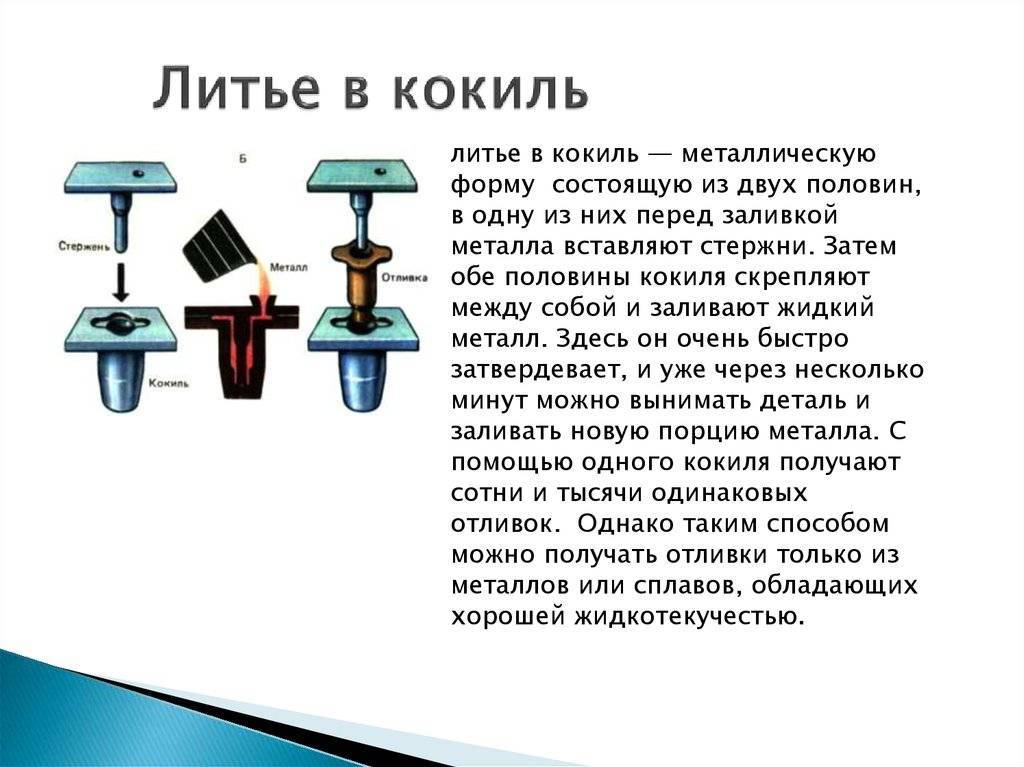

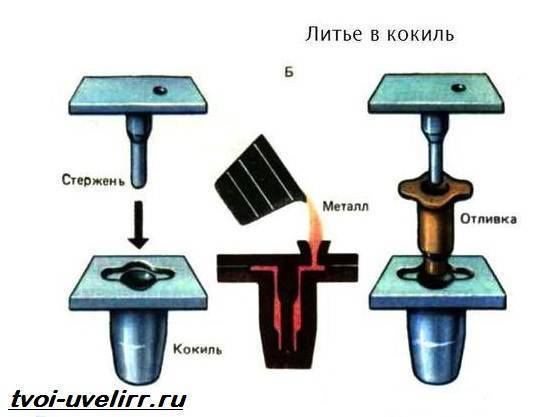

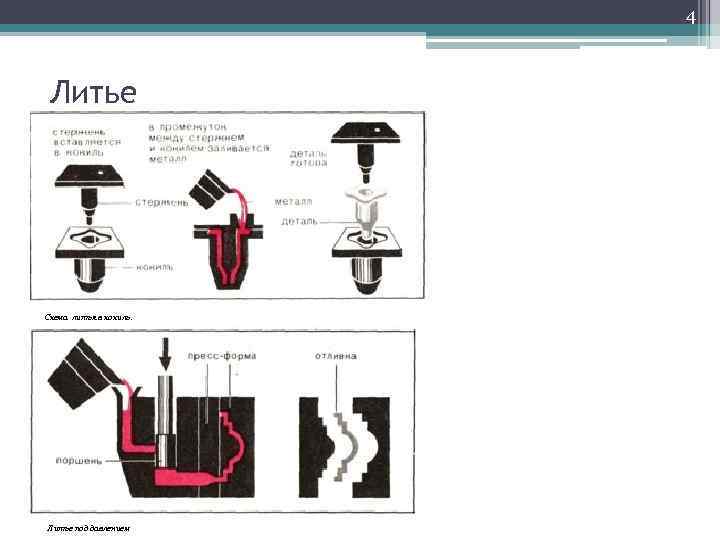

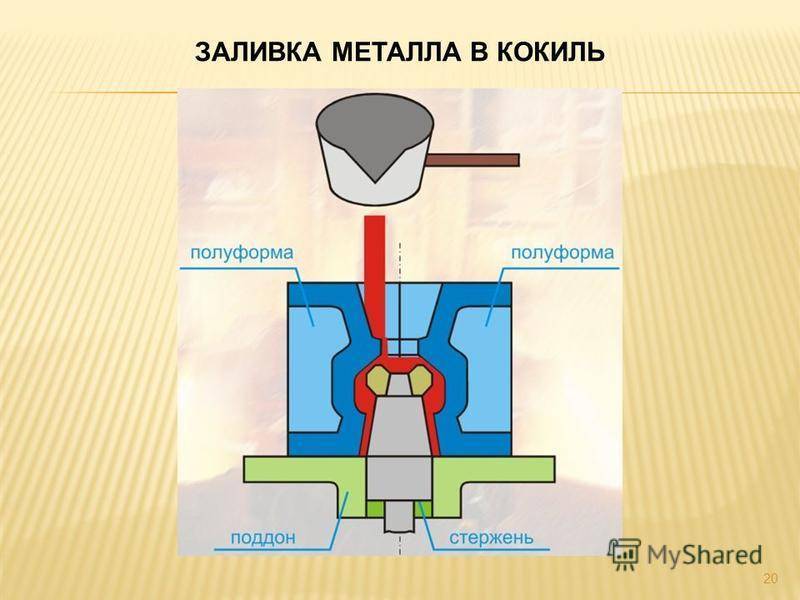

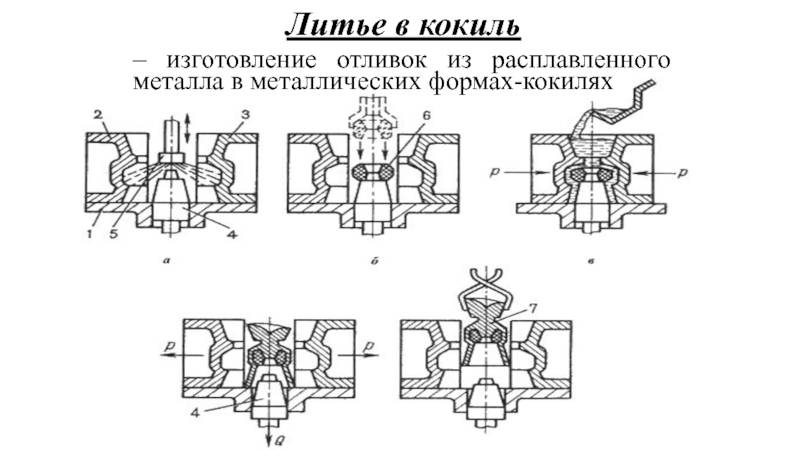

Общая схема технологических операций, выполняемые при литье в кокиль, приведена на рис. 4. Необходимость выполнения некоторых из них зависит от конкрет-ных условий — конструктивных особенностей отливки, литейных свойств материалов, особенностей технологического процесса производства и других факторов. Так, например, операции, связанные с изготовлением песчаных стержней и с термической обработкой отливок, могут вообще отсутствовать. Необходимость же осуществления других операций может возникнуть только через несколько циклов литья (в частности, нанесение защитного покрытия).

Рис. 4 – Последовательность выполнения технологических операций процесса

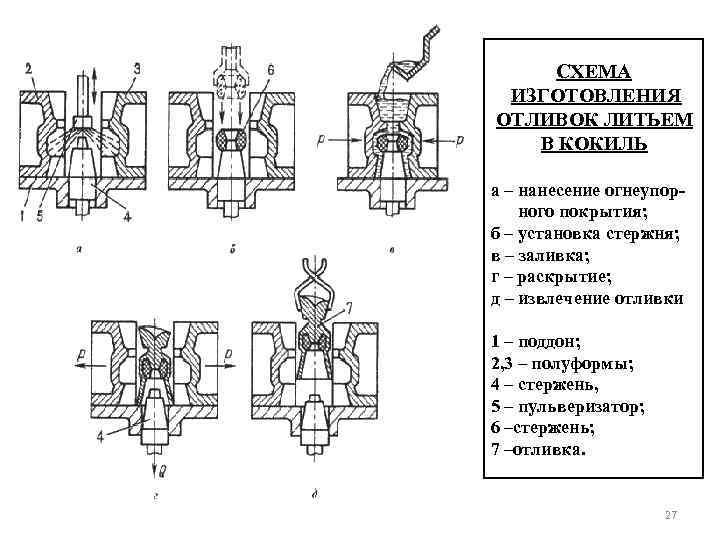

Перед заливкой расплава кокиль подготавливают к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, копоти, масла; проверяют легкость перемещения подвижных частей, точность их центрирования и надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и кокильной краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а толщина их нанесения – от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавлении и схватывании с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры около 150°С-180°С. Краски наносят на формообразующие части обычно в виде водной суспензии с применением пульверизатора, на прибыльную и литниковую систему краска наноситься кистью. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия, кокиль нагревают до рабочей температуры, зависящий в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров и требуемых свойств. Обычно температура нагрева перед заливкой для алюминиевых сплавов составляет 250-300°С. Затем устанавливают песчаные или керамические стержни, если таковые необходимы для получения отливки; полуформы кокиля соединяют и скрепляют специальными зажимами, а при установке на кокильной машине с помощью ее механизма запирания, после чего заливают расплав. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни «подрывают», т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку. Из отливки выбивают песчаный стержень, обрезают литники и прибыли, проводят предварительный контроль качество отливки. Перед следующей заливкой осматривают рабочую поверхность кокиля и плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность 1 – 2 раза в смену, изредка восстанавливая ее в местах, где она отслаивается от рабочей поверхности кокиля. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают.

Процесс литья в кокиль – малооперационный. Манипуляторные операции достаточно просты и кратковременны, а наиболее длительной по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное преимущество – исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Несколько советов по отливу деталей при помощи кокиля

В конце статьи мы хотели бы поделиться несколькими советами по эксплуатации кокиля, которые могут значительно облегчить вашу работу.

1. Для того чтобы кокиль не нагревался и не начинал сплавляться с заливаемым внутрь жидким металлом, обе половинки перед началом эксплуатации стоит покрыть каким-нибудь огнеупорным слоем. В этом качестве прекрасно себя проявляет обыкновенная краска. Помимо защиты от неприятных последствий расплавки формы, такая мера поможет контролировать процесс остывания заготовки.

2. Перед использованием краски кокиль стоит нагреть до температуры в 420-450 К. Таким образом, при ее нанесении на раскаленный металл бесполезная для наших целей суспензия из состава краски будет мгновенно испаряться, и кокиль покроется равномерным слоем огнеупорного вещества.

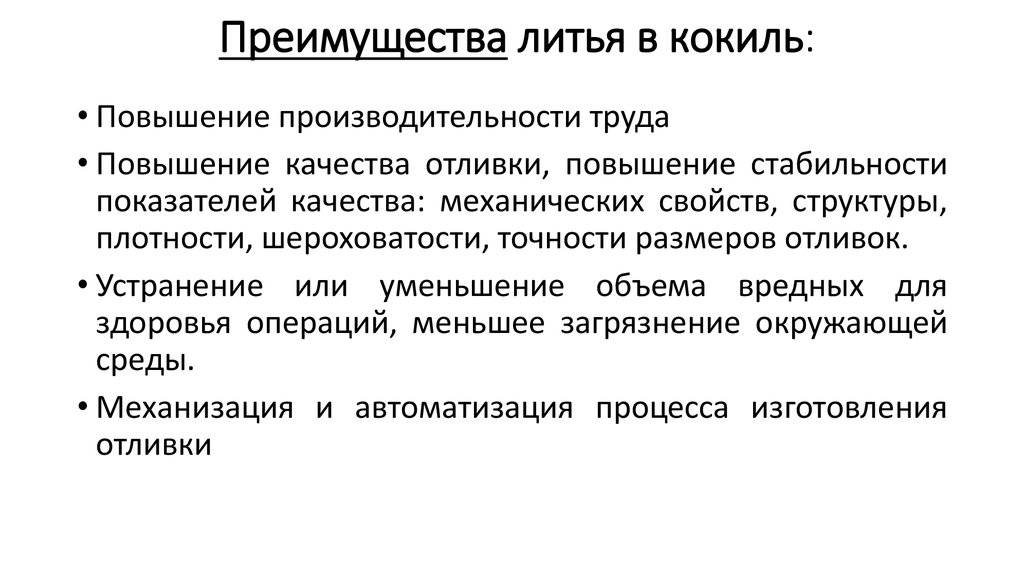

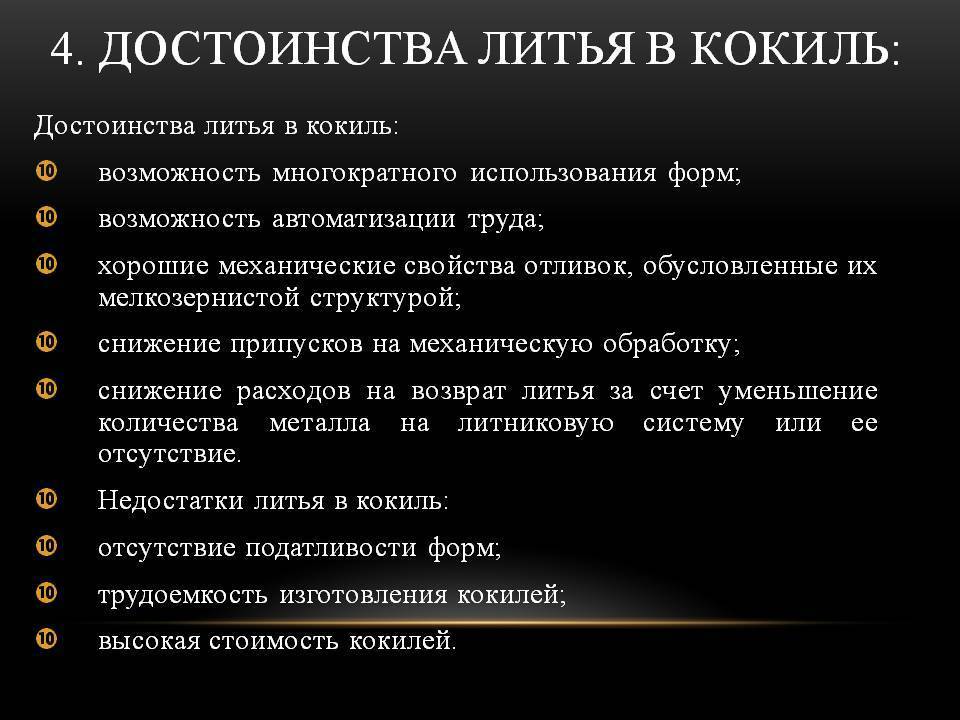

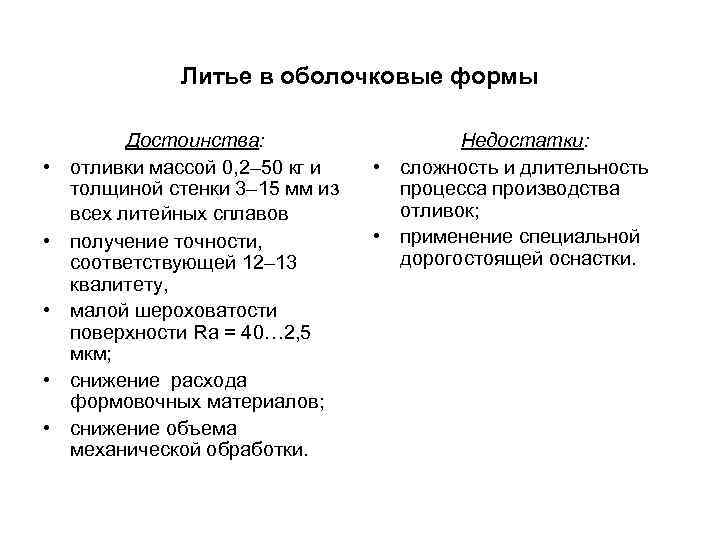

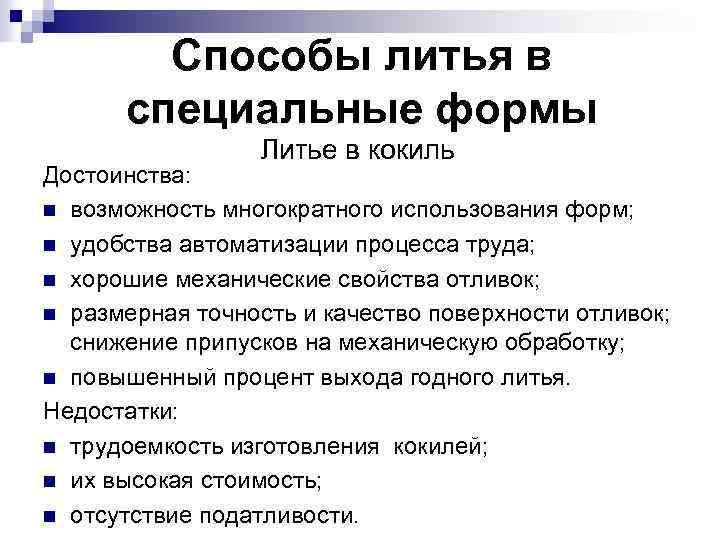

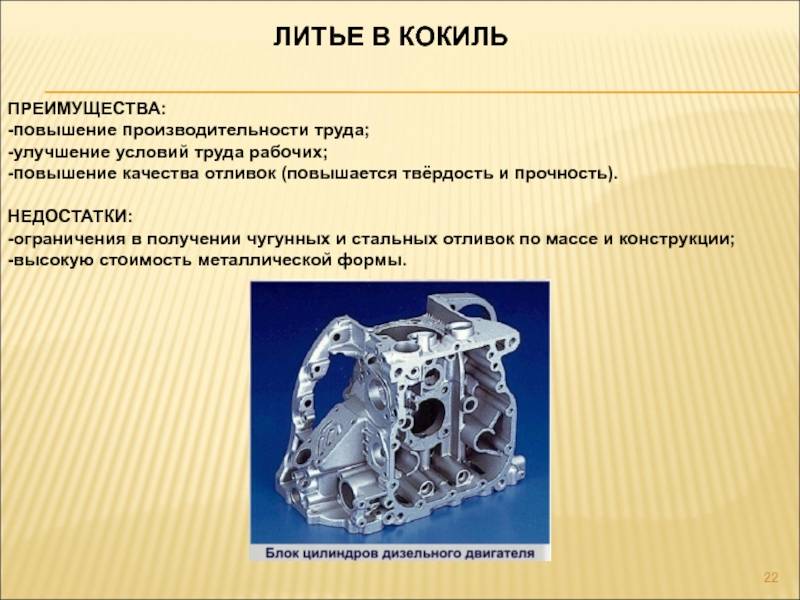

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

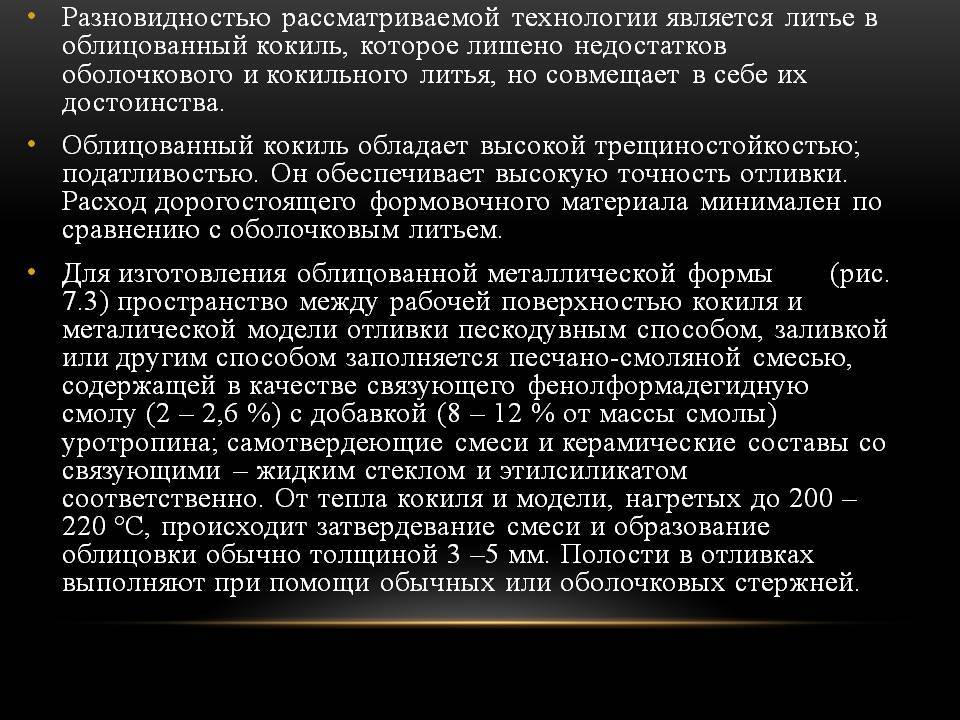

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

Литье в кокиль – точная технология производства отливок из алюминия.

Литье в кокиль (многоразовую металлическую форму) – это достаточно дорогостоящая, но проверенная и точная литейная технология, применяемая при производстве отливок из алюминиевых сплавов.

Несмотря на высокую первоначальную стоимость оснастки, технология литья в кокиль имеет ряд основных преимуществ, по сравнению с другими технологиями, а именно:

- отливки получают с более плотной структурой;

- значительно улучшается внешний вид отливок и чистота поверхности;

- повышается точность отливок и идентичность их размеров;

- уменьшается металлоемкость отливки и стоимость механической обработки за счет уменьшения литейных припусков;

- увеличивается выход годного литья;

- устраняются операции с формовочными смесями;

- при крупносерийном производстве снижается себестоимость продукции;

- значительно повышается производительность труда литейщиков.

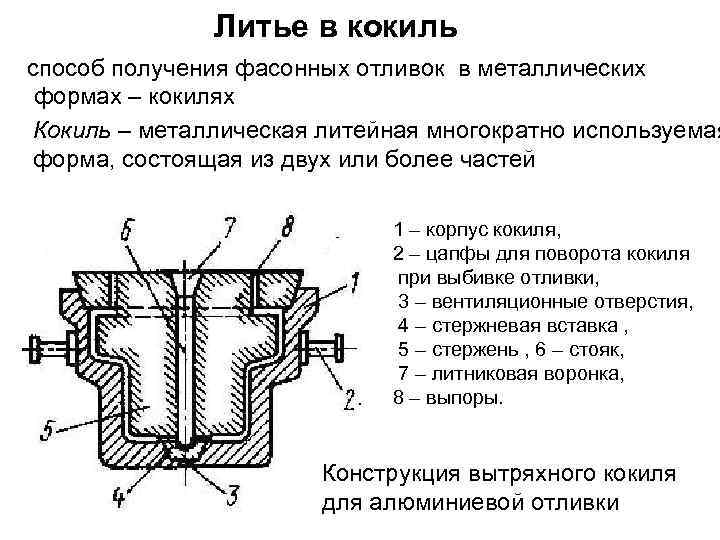

Для изготовления кокилей специалисты «ПРАКТИК плюс» в основном применяют серый или высокопрочный чугун, а также углеродистые или легированные стали. Серый чугун, применяемый для кокилей, стойкий к тепловым нагрузкам, недорогой и легко обрабатываемый материал. Стальные кокили более дорогие в изготовлении, но более «живучие» чугунных, так как они не боятся ударных нагрузок. Металлические стержни, направляющие и толкатели для раскрытия кокиля и выталкивания отливок всегда изготавливают из стали, так как они испытывают повышенные растягивающие напряжения.

Основной показатель кокиля — его стойкость. При работе рабочие поверхности кокилей подвергаются быстрому нагреву и охлаждению, в следствие чего в них возникают термические напряжения, приводящие к короблению и поверхностным трещинам – разгарам. Стойкость чугунных и стальных кокилей при получении отливок из алюминиевых сплавов составляет 50—100 тыс. заливок. Для повышения стойкости кокилей рабочие поверхности покрывают красками. С помощью красок устраняется также приваривание металла к стенкам кокиля, обеспечивается получение качественных поверхностей и регулируется направленность затвердевания отливок. При соприкосновении с металлом краска возгоняется, создается газовая и сажистая прослойка между жидким металлом и кокилем, которая предотвращает приваривания жидкого металла к кокилю. Краску наносят кистью или пульверизатором один-два раза в смену, в зависимости от конструкции и режима работы, на подогретый до 100—200 °C кокиль.

В процессе литья очень важным технологическим параметром является температурный режим кокиля. Для получения качественного литья из алюминиевых сплавов температура кокиля должна поддерживаться в пределах 200—350 °C. Разогрев и поддержание температуры кокиля (разгон кокиля) специалисты «ПРАКТИК плюс» осуществляют подогревом с помощью газовых горелок, а контроль температурного режима осуществляют инфракрасными термометрами (пирометрами) или термопарами. Охлаждение кокиля осуществляется путем естественной передачи тепла в окружающую среду через стенки кокиля. При необходимости наши специалисты спроектируют и изготовят кокили , охлаждаемые снаружи водой (водоохлаждаемые) по специально предусмотренным каналам. Стойкость водоохлаждаемых кокилей выше, чем неводоохлаждаемых.

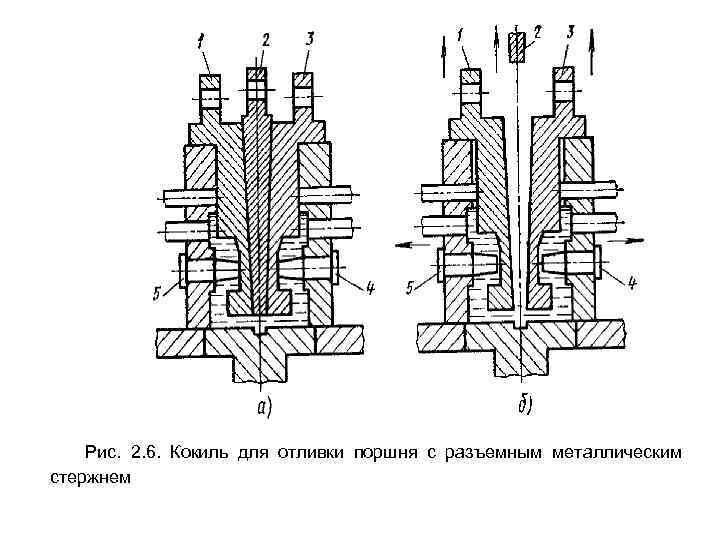

При литье сложных по конфигурации отливок специалисты «ПРАКТИК плюс» применяют различные подвижные металлические стержни и вставки. Подвижность нужна для своевременного удаления стержня из отливки. Если внутренние контуры отливки сложные, то стержни делают составными из нескольких частей. Также для получения отливок со сложной внутренней конфигурацией нами применяются песчаные стержни. Их устанавливают в форму каждый раз перед заливкой при сборке формы с помощью знаковых частей.

В «ПРАКТИК плюс» изготавливают к окили либо литыми, либо из поковок проката путем механической обработки. Литые кокили дешевле, поскольку требуется минимальная механическая обработка. Разъем (раскрытие) кокилей осуществляют ручным или механизированным способом с помощью механических, пневматических и гидравлических приводов, которые также проектируют и изготавливают специалисты «ПРАКТИК плюс». Поверхности разъемов обрабатывают по 6-му классу точности. Отдельные части кокиля центрируют с помощью штырей и втулок. Для вывода газа и воздуха из полости кокиля предусматриваются вентиляционные каналы.

Компания “ПРАКТИК плюс” рассматривает заказы на производство литья из алюминия любой конфигурации и серийности, массой до 50 кг.

Цена отливки зависит от сложности детали и рассчитывается индивидуально.

За дополнительной информацией обращайтесь по тел.: (067) 437-90-70, или по контактам, указанным на сайте.

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

https://youtube.com/watch?v=wrmhslM-bFo

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

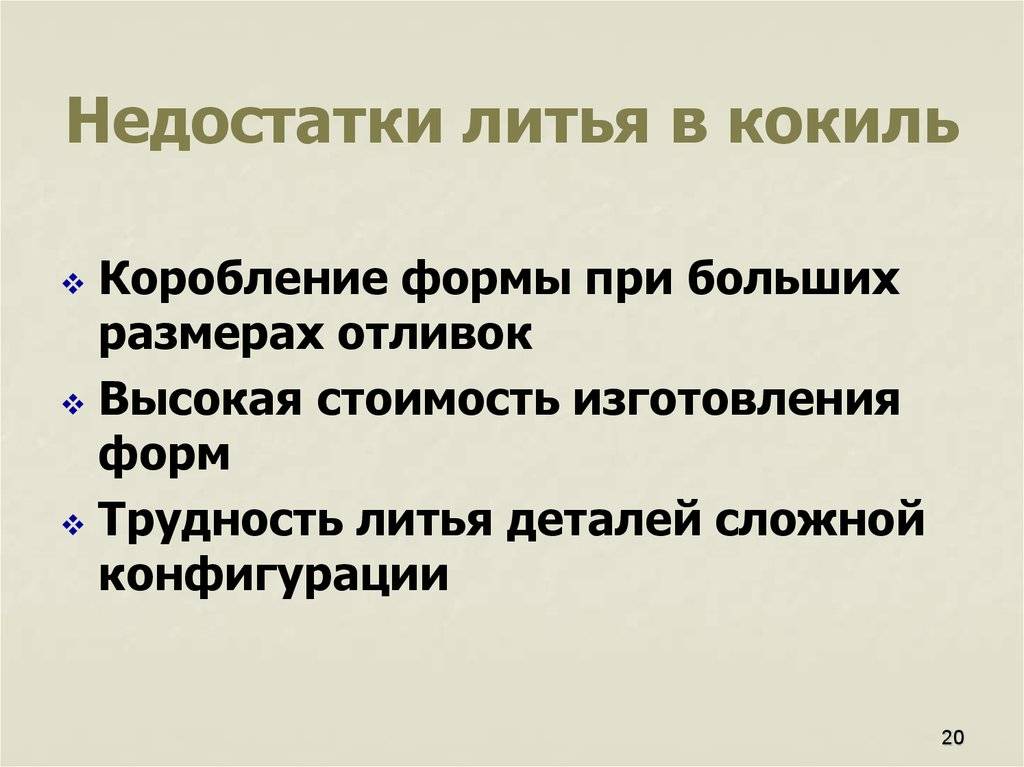

Недостатки способа литья в кокили

- Достаточно высокая стоимость кокиля, сложность его изготовления, причем стоимость кокиля возрастает в случае отливки сложной конфигурации.

- Ограничения в стойкости кокиля и общем количестве годных отливок. Стойкость кокиля влияет на общую экономическую эффективность процесса литья, особенно в случае литья чугуна и стали.

- Ограниченная возможность получения тонкостенных протяженных отливок вследствие интенсивного охлаждения металла в форме.

- Твердость формы может привести к появлению в отливках напряжений, даже трещин при извлечении.

- При сложных формах отливки необходимо использование большого количества песчаных стержней, что влечет за собой снижение точности отливок.

По итогам сопоставления достоинств и недостатков кокильного производства отливок специалист определяет, насколько рационально его использование на конкретном предприятии, так как выгодно использовать литье в кокиль только в массовом и серийном производстве. Однако именно литье в кокиль можно отнести к малооперационному, малоотходному, материало- и трудосберегающему технологическому процессу, позволяющему, кроме того, улучшить условия труда и уменьшить вредное воздействие на окружающую среду.

голоса

Рейтинг статьи

Особенности литья чугуна в кокиль

Кокиль бывает разной конструкции. Существую формы как разъемные, так и неразъемные. Последние применяются при изготовлении продукции с несложной геометрией, так как процесс извлечения отливки осуществляется обычным выбиванием. При изготовлении деталей более сложной конструкции применяются формы, собирающиеся из двух, трех и более частей. Количество частей зависит от сложности отливки.

Сама технология выглядит следующим образом. В первую очередь осуществляется очистка полуформ от грязи, окалины и прочих продуктов, оставшихся после предыдущего цикла. После этого приступают к проверке работоспособности кокиля. Исследуются подвижные соединения, точность подгонки полуформ, надежность запорной арматуры и прочих креплений. После проверки наносят антипригарные покрытия для литейных форм. Это делается для того, чтобы избежать прилипание расплава к стенкам кокиля и улучшить чистоту поверхности отливок.

После всех подготовительных операций приступают к непосредственному литью. Для этого кокиль предварительно разогревается до 300 градусов, после чего заполняется чугуном. Заполненная форма в зависимости от требований технологического процесса может подвергаться принудительному охлаждению, для уменьшения времени технологического цикла и повышения производительности. После этого остывшая отливка извлекается и подвергается финишным операциям, таким как механическая обработка и прочие.

Область применения кокильного литья

Благодаря кокильному литью серийное производство не только в РФ, но и во всем мире обеспечено литыми деталями более чем на 40%, по сравнению с другими видами литья.

Методом кокильного литья получают отливки из чугуна, стали и ее сплавов, магния, алюминия и их сплавов. всевозможного назначения и веса. Из отливок вытачивают различные детали, которые широко используются в машиностроении, вагоностроении, автомобилестроении, в тракторостроении, при укладке газопроводов и т.д.

Все отрасли промышленности и машиностроительного производства используют детали, изготовленные методом кокильного литья: поршни, блоки, цилиндры, корпуса электродвигателей, щеки подшипников, фланцы, рамы, фитинги, шнеки, зубчатые колеса и множество других частей машин и механизмов.

Современная промышленность нуждается в огромном количестве деталей, большая часть из которых – литые. Они могут иметь вес от нескольких грамм до сотен килограммов.

Литье в многоразовые металлические формы – кокили, является одним из самых прогрессивных и эффективных видов литья, так как они могут выдерживать от нескольких наливов до десятков тысяч использований (изготовление деталей из алюминия).

Возможность модернизации, механизации и автоматизации кокильного литья позволяет полностью покрыть дефицит литых изделий в промышленности и свести к минимуму использование тяжелого ручного труда.

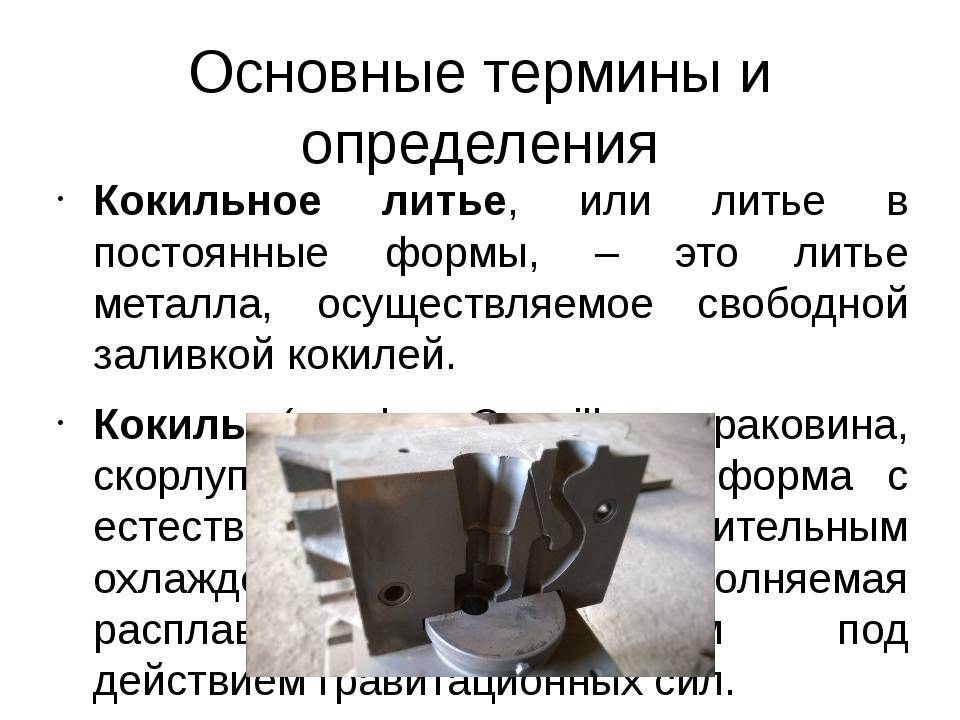

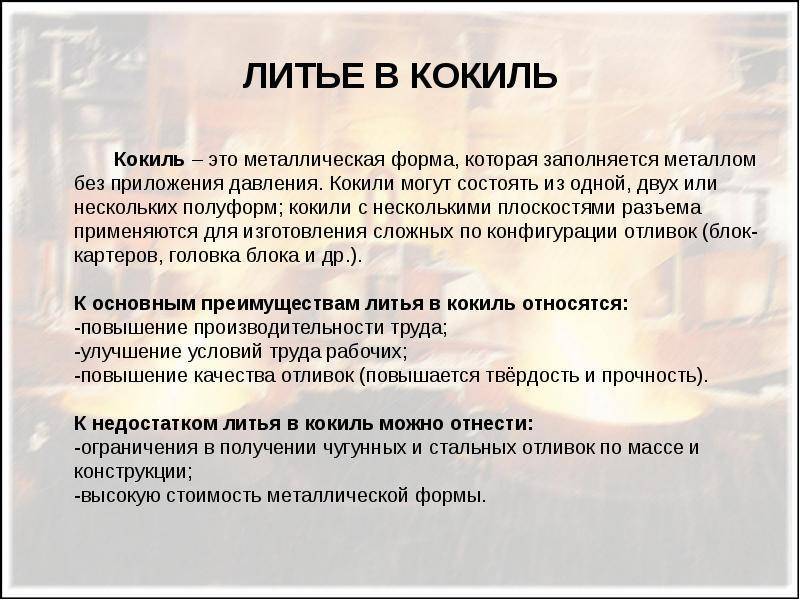

Литье в кокиль — это вид литья, при котором расплавленный металл заливают под атмосферным давлением в специальную металлическую форму – кокиль. Отсюда и название вида литья. Данный вид отличается от других способом наполнения, при котором участвует исключительно сила тяжести, воздействующая на расплавленный металл.

Плюсы кокильного литья:

- Главной особенностью литья в кокиль является то, что металлический кокиль, в отличие песчаной формы, значительно лучше способен проводить тепло, что ускоряет затвердевание металла. Высокая интенсивность охлаждения металла, залитого в него, обуславливает существенное увеличение плотности структуры у конечного продукта, то есть его прочности.

- Как правило, форма для кокильного литья многоразовая и способна выдержать до 10 тыс. циклов отливки, что является большим плюсом, если речь заходит о стоимости производства больших партий.

- Метод литья в кокиль весьма популярен, но наибольшее применение он получил в машиностроение в производстве деталей для двигателя, где требуется высокая точность. Данная технология обеспечивает достаточно высокий уровень точности, при низких затратах на создание формовочных форм.

Минусы кокильного литья:

- Наиболее серьезным недостатком данного метода литья является сложность, а в некоторых случаях — невозможность отливки тонкостенных изделий, стенки которых толщиной менее 5 мм.

- Вторым ограничением данного литья является стоимость производства самих кокилей. Из-за чего экономически необоснованно применять его при малых партиях.

- Металлы, которые применяются при этом методе литья, должны обладать значительной устойчивостью к термическим ударам.

Типы конструкций кокилей:

Процесс литья в кокиль:

Непосредственно сам процесс литья в кокиль начинается с обработки внутренней поверхности огнеупорными материалами, такими как жидкое стекло, графит или порошковые кварцы. Затем форму разогревают до 700 градусов, перед тем как залить в нее расплавленный металл.

Отличительными особенностями отливок, получаемых при литье алюминия в стальной кокиль, являются:

- Минимальные припуски на механическую обработку, или вообще не требующие таковой.

- Минимальная шероховатость необрабатываемых поверхностей и точность размеров.

- Четкость получаемая рельефа, позволяющая получать отливки с минимальной толщиной стенки 1,5мм.

- Низкая трудоемкость при изготовлении одной отливки и как результат быстрое выполнение заказов.

- Равномерная кристаллизации отливки, что позволяет получить отливку с плотным и мелкозернистым строением.

- Герметичность и высокие физико-механические свойства.

- Возможный минимальный вес отливок при изготовлении соответствует весу 70 грамм.

- Максимально возможный вес до 150 кг.

- Минимальная партия изделий от 100 штук.

- Время проектирования изготовления кокиля от двух недель.

- Разработки и изготовления многоместных кокилей.

Плюсы и минусы процесса кокильного литья

Литье в кокиль имеет явные преимущества перед другими видами аналогичного процесса, в том числе перед литьем в песчаные формы, так как оно:

дает возможность многоразового использования форм;

сокращает расходы на формовочные материалы;

позволяет получить отливки повышенной точности, с меньшими припусками на механическую обработку;

обеспечивает более чистовую поверхность литья, снижает шероховатость поверхности заготовки;

позволяет повысить качество, прочность и другие механические свойства отливок;

позволяет автоматизировать и механизировать процесс;

является более экономичным и эффективным.

При том, что данный процесс имеет явные преимущества по сравнению с другими методами литья, стоит отметить некоторые недостатки:

- трудоемкость и сложность самого процесса изготовления кокилей;

- высокая стоимость изготовления кокилей, которая повышается в зависимости от сложности конфигурации формы;

- ограниченное число отливок, так как кокиль не вечный, имеет ограниченную износостойкость;

- невозможность изготовления отливок с более тонкими стенками, «отбел» чугуна, сложности при изготовлении стальных отливок (газовая пористость);

- неподатливость форм, что иногда приводит к деформациям и трещинам в заготовках, короблению стенок кокиля во время литья;

- необходимость использования стержней, вентканалов, газоотводов, термоизолирующих покрытий.

Литье в кокиль – точная технология производства отливок из алюминия.

Литье в кокиль (многоразовую металлическую форму) – это достаточно дорогостоящая, но проверенная и точная литейная технология, применяемая при производстве отливок из алюминиевых сплавов.

Несмотря на высокую первоначальную стоимость оснастки, технология литья в кокиль имеет ряд основных преимуществ, по сравнению с другими технологиями, а именно:

- отливки получают с более плотной структурой;

- значительно улучшается внешний вид отливок и чистота поверхности;

- повышается точность отливок и идентичность их размеров;

- уменьшается металлоемкость отливки и стоимость механической обработки за счет уменьшения литейных припусков;

- увеличивается выход годного литья;

- устраняются операции с формовочными смесями;

- при крупносерийном производстве снижается себестоимость продукции;

- значительно повышается производительность труда литейщиков.

Для изготовления кокилей специалисты «ПРАКТИК плюс» в основном применяют серый или высокопрочный чугун, а также углеродистые или легированные стали. Серый чугун, применяемый для кокилей, стойкий к тепловым нагрузкам, недорогой и легко обрабатываемый материал. Стальные кокили более дорогие в изготовлении, но более «живучие» чугунных, так как они не боятся ударных нагрузок. Металлические стержни, направляющие и толкатели для раскрытия кокиля и выталкивания отливок всегда изготавливают из стали, так как они испытывают повышенные растягивающие напряжения.

Основной показатель кокиля — его стойкость. При работе рабочие поверхности кокилей подвергаются быстрому нагреву и охлаждению, в следствие чего в них возникают термические напряжения, приводящие к короблению и поверхностным трещинам – разгарам. Стойкость чугунных и стальных кокилей при получении отливок из алюминиевых сплавов составляет 50—100 тыс. заливок. Для повышения стойкости кокилей рабочие поверхности покрывают красками. С помощью красок устраняется также приваривание металла к стенкам кокиля, обеспечивается получение качественных поверхностей и регулируется направленность затвердевания отливок. При соприкосновении с металлом краска возгоняется, создается газовая и сажистая прослойка между жидким металлом и кокилем, которая предотвращает приваривания жидкого металла к кокилю. Краску наносят кистью или пульверизатором один-два раза в смену, в зависимости от конструкции и режима работы, на подогретый до 100—200 °C кокиль.

В процессе литья очень важным технологическим параметром является температурный режим кокиля. Для получения качественного литья из алюминиевых сплавов температура кокиля должна поддерживаться в пределах 200—350 °C. Разогрев и поддержание температуры кокиля (разгон кокиля) специалисты «ПРАКТИК плюс» осуществляют подогревом с помощью газовых горелок, а контроль температурного режима осуществляют инфракрасными термометрами (пирометрами) или термопарами. Охлаждение кокиля осуществляется путем естественной передачи тепла в окружающую среду через стенки кокиля. При необходимости наши специалисты спроектируют и изготовят кокили , охлаждаемые снаружи водой (водоохлаждаемые) по специально предусмотренным каналам. Стойкость водоохлаждаемых кокилей выше, чем неводоохлаждаемых.

При литье сложных по конфигурации отливок специалисты «ПРАКТИК плюс» применяют различные подвижные металлические стержни и вставки. Подвижность нужна для своевременного удаления стержня из отливки. Если внутренние контуры отливки сложные, то стержни делают составными из нескольких частей. Также для получения отливок со сложной внутренней конфигурацией нами применяются песчаные стержни. Их устанавливают в форму каждый раз перед заливкой при сборке формы с помощью знаковых частей.

В «ПРАКТИК плюс» изготавливают к окили либо литыми, либо из поковок проката путем механической обработки. Литые кокили дешевле, поскольку требуется минимальная механическая обработка. Разъем (раскрытие) кокилей осуществляют ручным или механизированным способом с помощью механических, пневматических и гидравлических приводов, которые также проектируют и изготавливают специалисты «ПРАКТИК плюс». Поверхности разъемов обрабатывают по 6-му классу точности. Отдельные части кокиля центрируют с помощью штырей и втулок. Для вывода газа и воздуха из полости кокиля предусматриваются вентиляционные каналы.

Компания “ПРАКТИК плюс” рассматривает заказы на производство литья из алюминия любой конфигурации и серийности, массой до 50 кг.

Цена отливки зависит от сложности детали и рассчитывается индивидуально.

За дополнительной информацией обращайтесь по тел.: (067) 437-90-70, или по контактам, указанным на сайте.

Оригинальный салат «Коровы в апельсинах»

Еще один салат с украшением. Получается нежным, но с ярким апельсиновым акцентом.

КБЖУ на 100 г: 122,4/13/6,4/2,5

Что надо:

- 300 г отварного куриного филе

- 100 г сыра

- 1 плавленый сырок

- 4 вареных яйца

- 1 апельсин

- пп-майонез

Для декора:

- 2 вареных яйца

- чуть вареной моркови

- зелень

Готовим поэтапно:

- Это слоеный салат, каждый слой смазывайте пп-майонезом.

- Первым слоем выложите курицу, мелко нарезанную.

- Затем – кусочки апельсина, их смазывать не нужно.

- Поверх апельсина выложите натертые яичные белки.

- Следующий слой – сыр и плавленый сырок.

- В последнюю очередь выложите яичные желтки, натертые на мелкой терке.

- Украсьте салат мелко нарубленной зеленью, сделайте коровок из яичных белков как на фото.

- Салат готов!