Область использования титановых сплавов

Титан обладает отличными конструкционными качествами: он прочный (вдвое крепче алюминия), легок (практически вдвое легче стали), упруг, не поддается коррозии, отлично выдержит напряжения растяжения, сжатия и сворачивания. От широкого использования легкого и крепкого металла сдерживает его большая цена и сложность обработки. Из титаного сплава делают очень ответственные высоконагруженные детали в космической отрасли — там, где небольшой вес важнее большей стоимости. Это как детали планера самолета, так и детали мотора — крыльчатки нагнетателей и воздухозаборники.

Область использования титановых сплавов

Титан также повсеместно используется в изготовлении вооружений — от деталей огнестрельного оружия и бронежилетов до корпусов подводных лодок, выдерживающих погружение на рекордные глубины в 1000 метров.

В нефтегазовой отрасли литье титановых сплавов используется для производства труб и арматуры запорной для установок нефтегазодобычи, нефтепроводов и нефтегазоперерабатывающих заводов.

Прокат и литье из титаного сплава применяется также для изготовления деталей дорогих и гоночных автомобилей и байков, велосипедов и часов.

Благодаря физиологической инертности из титановых сплавов делают также зубные и костные протезы.

Применение

Сферы человеческой жизнедеятельности, в которых с успехом применяется титановый сплав, трудно перечислить. Титановые сплавы прежде всего известны тем, что нашли реализацию в ракетостроении и других сферах, связанных с покорением космоса, самолётостроением и проведением научно-исследовательских работ в этом направлении. Для упомянутых сфер изготавливают титановые детали для каркаса воздушных и космических судов, элементы обшивки, топливные бачки, внутренности для мощных реактивных двигателей, компрессоры, диски, части воздухозаборников.

Кроме безвоздушного пространства в космосе и разряженной атмосферы в пределах планеты, титан применяется для водных работ, то есть для установки на морских и океанических судах. Титановым делают корпус грузоподъёмного судна, его насосные детали, гребные винты и т.д.

Медицинская промышленность не смогла бы быть такой прогрессивной без титановых сплавов, применяемых для изготовления высокопрочных и точных мединструментов, внутрикостных фиксационных приспособлений, внутренних протезов, хирургических зажимов. Для химических производств сплав титан уже давно стал незаменим при изготовлении различных реакторов, выдерживающих агрессивные химические среды, а также центрифуг, лабораторных насосов и специальных змеевиков.

Промышленность, связанная с общественным питанием, обязана титану возможностью производства сепараторов, частей для рефриджераторов, цистерн и разнообразных холодильных ёмкостей. В такой сложной области, как гальванотехника, работающей с электрическим током, титан входит в состав анодных корзин, гальванических ванн, трубопроводов, подвесок, теплообменников. В нефтегазовой промышленности описываемым сплавом пользуются для изготовления частей клапанов, фильтров, отстойников и других специальных резервуаров.

Титановые сплавы помогают человечеству в производственной деятельности, а также при изготовлении пищи, техники, ракет, кораблей, инструментов для медицины, уже долгое время. До сих пор изобретаются всё новые сплавы с уникальным сочетанием элементов и добавлением новых, которые обладают ещё неизвестными до этого свойствами, передающимися конечному титан-сплаву. В зависимости от содержания изначальных веществ, способа и условий изготовления титан приобретает различные свойства и соответствующим образом маркируется.

Рейтинг: /5 – голосов

Преимущества технологии

Использование метода точного литья для изготовления готовой продукции имеет такие преимущества:

- Производство отливок сложной формы с минимальными припусками;

- Возможностей изготовления готовых изделий, состоящих из нескольких деталей для упрощения технологии производства;

- Изготовление опытных и единичных устройств, небольших серий продукции;

- Уменьшение расхода формовочных материалов и материалоемкости, что сказывается на уменьшении себестоимости продукции.

Для оформления заказа на точное литье обращайтесь к консультантам машиностроительного по указанным на сайте телефонам.

История технологии

Историки и археологи утверждают, что литье из бронзы начало развиваться более 10 тысяч лет назад. В начале истории появления этого сплава он использовался для производства орудий труда и примитивных украшений. Раньше сплав использовали только в производственных целях. На данный момент бронза используется для изготовления декоративных изделий, заборов, подвижных ограждений, люстр, бра, скульптурных композиций.

Моментом самого главного пика изготовления изделий из бронзы является период европейского барокко. В этот период люди украшали свои дома и поместья декоративными элементами из этого сплава.

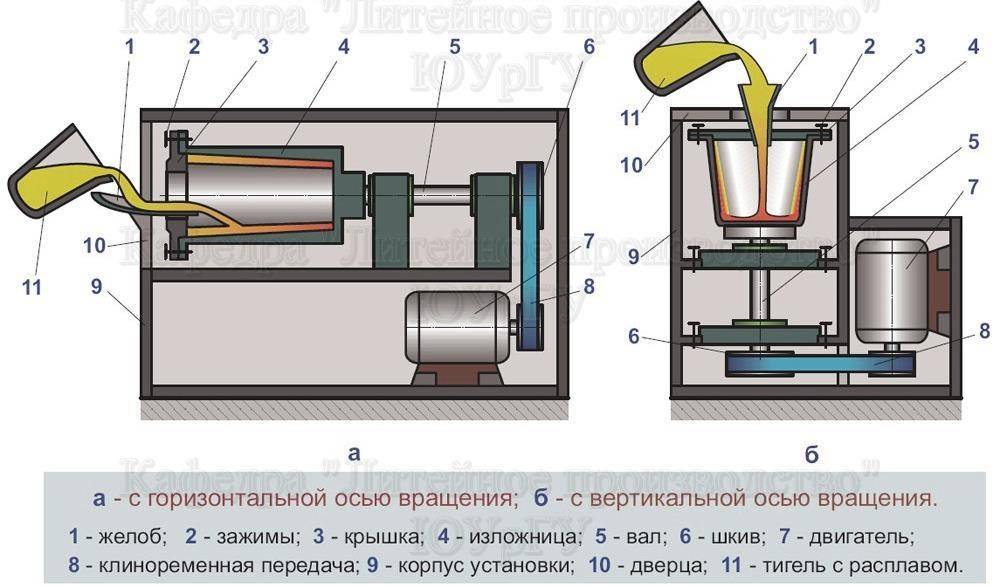

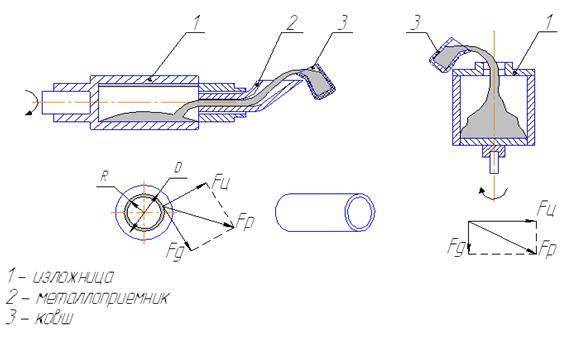

Центробежное литье с горизонтальной осью вращения

Это способ является наиболее широко распространенным методом центробежного литья. Он состоит в том, что формирование отливки со свободной поверхностью происходит в поле центробежных сил. При этом внутренняя поверхность изложницы играет роль формообразующей поверхности. Заливка в форму расплава из ковша производится через специальный заливочный желоб. В процессе производства происходит растекание расплава по внутренней поверхности формы, и он под воздействием центробежных сил образует пустотелый цилиндр. После того, как металл или сплав затвердеет, форма останавливается, и готовое изделие из нее извлекается.

Особенности титановых сплавов и их получения

Общие особенности, которые имеют марки титана:

- немагнитность (отсутствие реакции на воздействие магнитного поля или его создание);

- прочность в сочетании с низкой плотностью, дающие небольшой вес и поразительную хладостойкость (последнее свойство даёт «зелёный свет» применению титана в условиях постоянного и сильного холода);

- технологичность в процессе прессования (благодаря этому сплав используется, как заготовка для обработки прессом);

- высокая коррозионная стойкость (сплав настолько хорошо выдерживает высокую влажность, что может применяться даже в воде).

Сплав проявляет свои механические свойства в зависимости от содержания внутри него таких веществ, как водород, азот, кислород и углерод. Именно они образуют с титаном, основным элементов сплава, твёрдые соединения, называемые в химии нитритами, оксидами, гидридами, карбидами. Так, повышение содержания перечисленных элементов влияет на сплав в сторону увеличения плотности, твёрдости и уменьшения пластичности, способности подвергаться сварке (штамповке и пайке) либо противостоять коррозии. Сплав при большом содержании водорода значительно увеличивает свою хрупкость.

Метод изготовления сплава из титана зависит от той разновидности материала, которую необходимо получить на выходе. Например, чистейший йодный титан-сплав можно произвести путём диссоциации термического типа, в которой участвует четырёхйодистый сплав, либо применяется способ зонной плавки. Однако, благодаря невысокому модулю упругости титана, изготовление жёстких конструкций из данного составного вещества становится затруднительным, поэтому не производится.

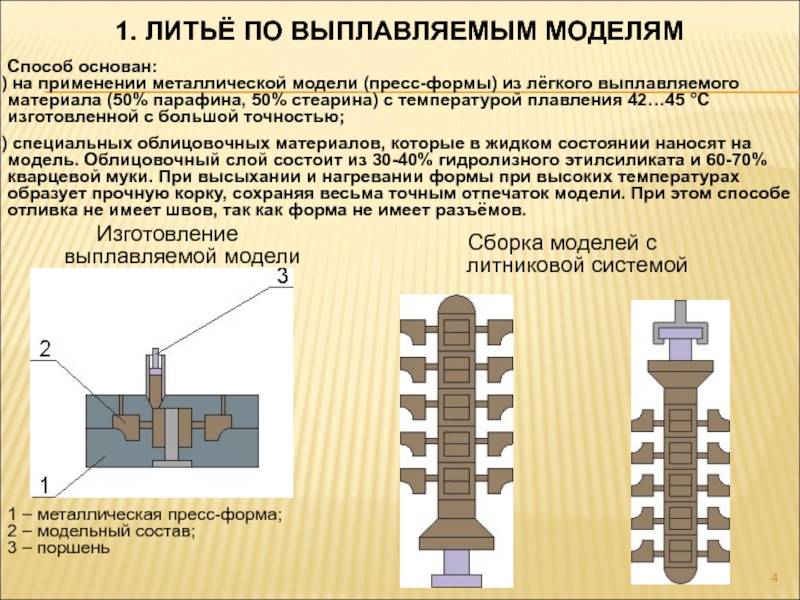

Изготовление моделей

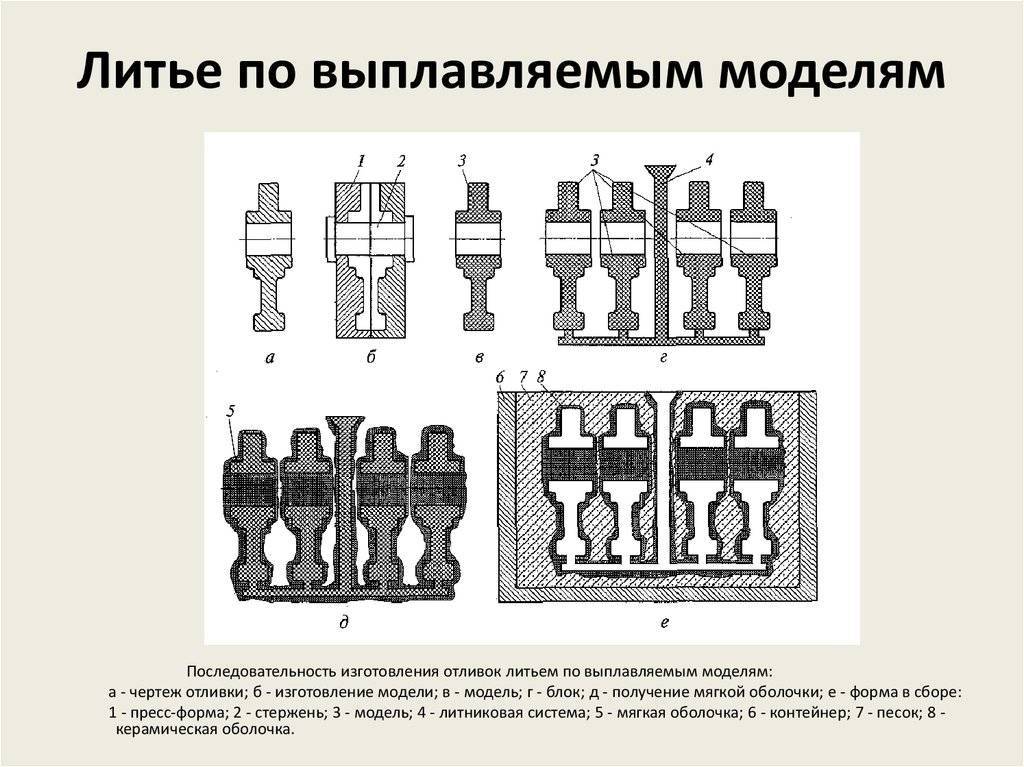

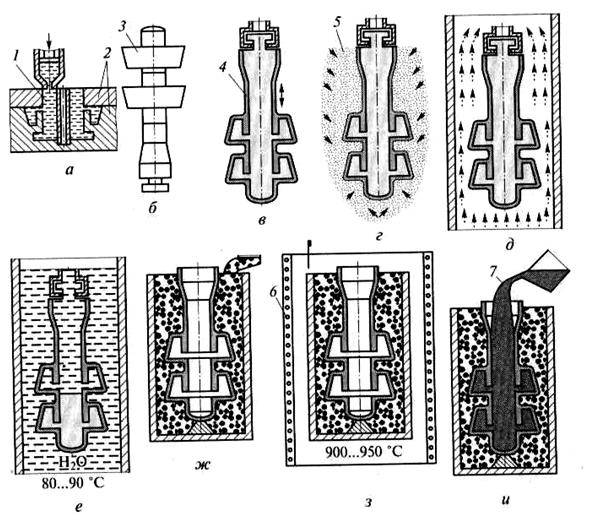

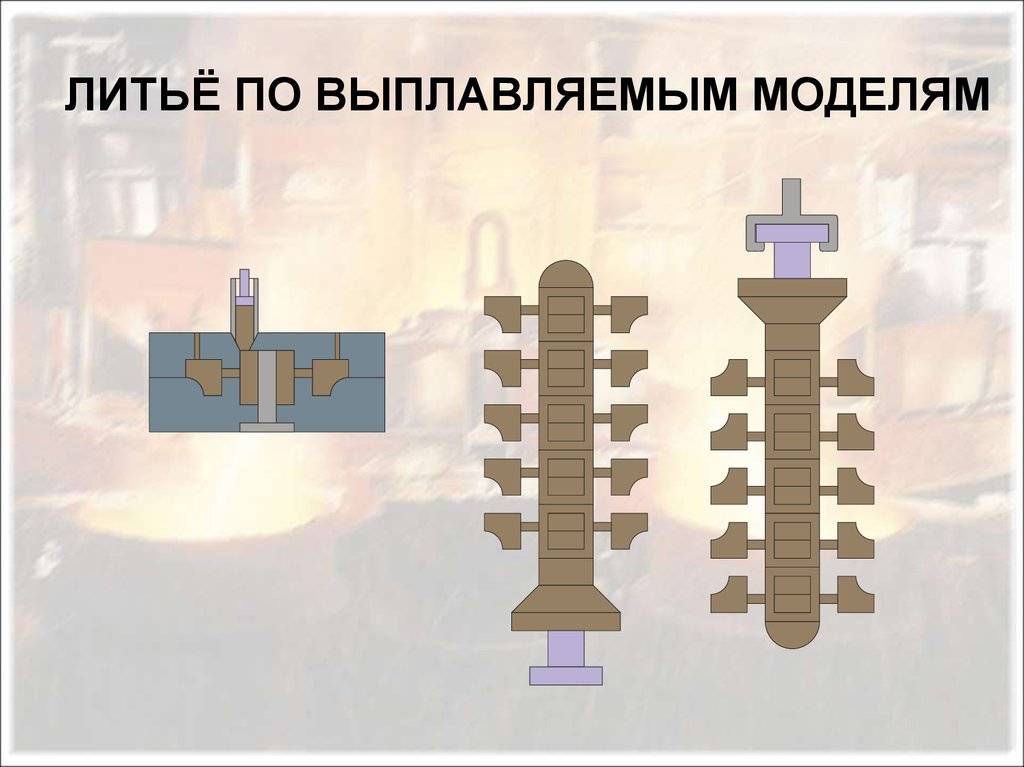

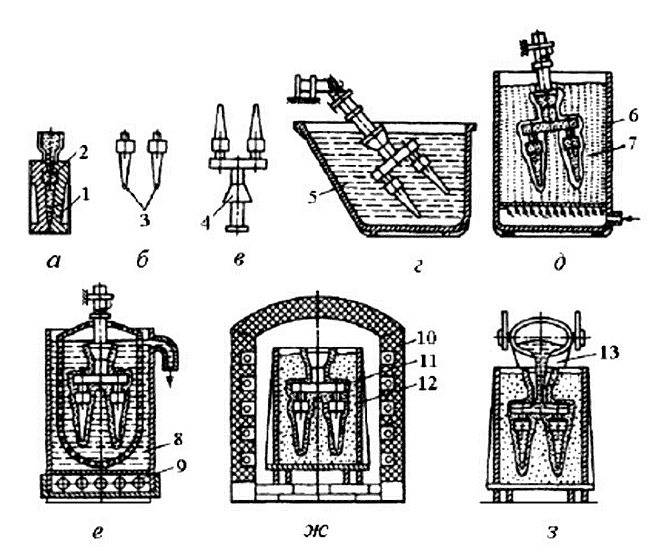

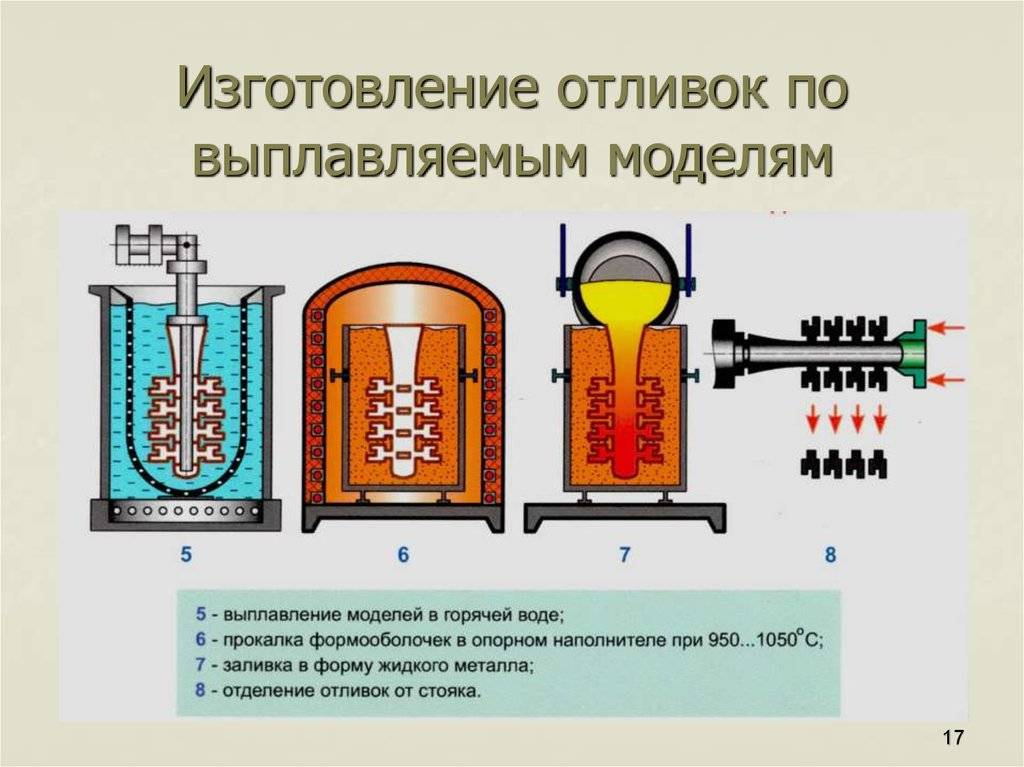

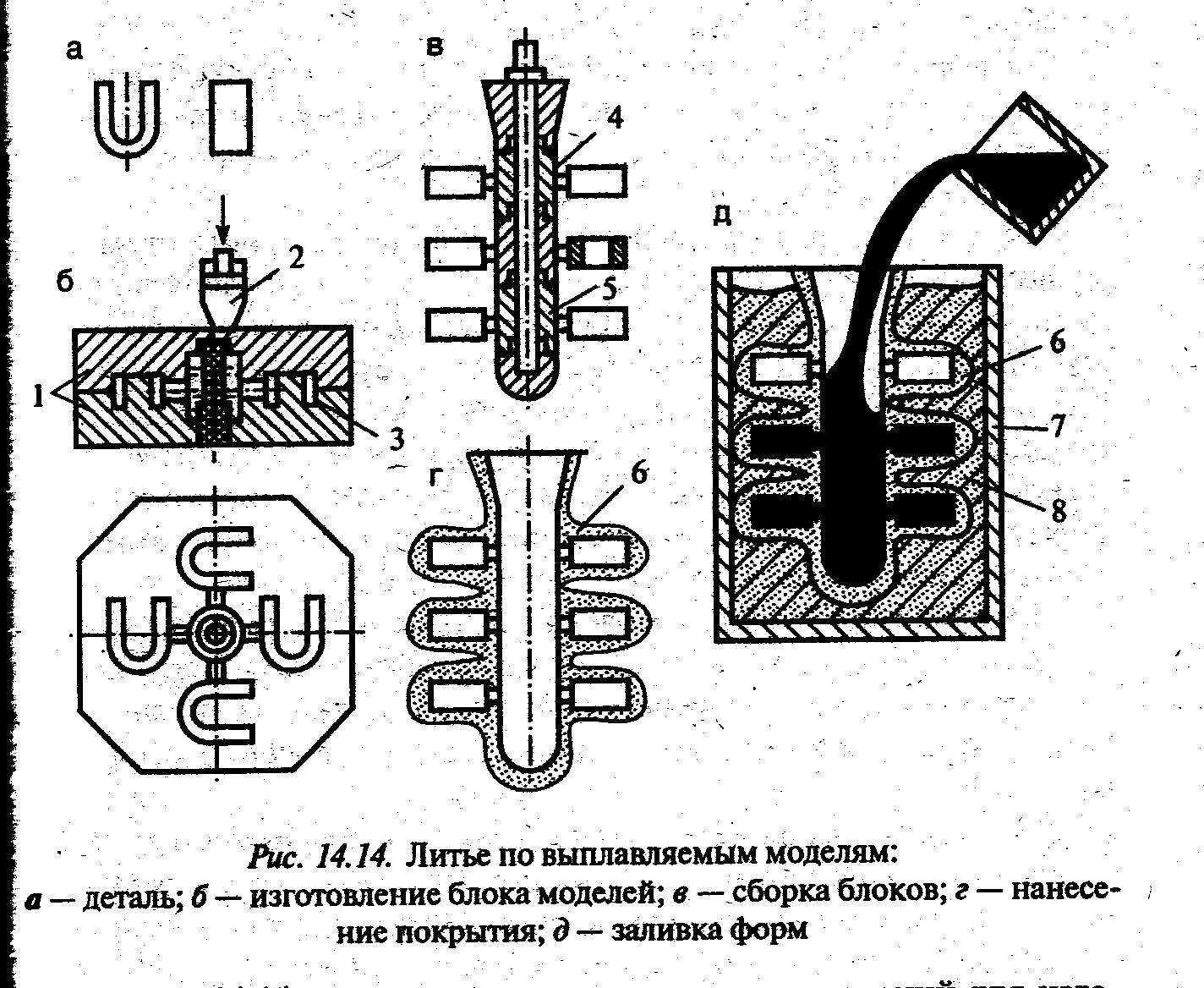

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок; 5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока; 13 – ковш с расплавленным металлом

Литейная оснастка

Литейная оснастка

– это комплект приспособлений для изготовления отливок, в который входят модель отливки, модели элементов литниковой системы, модельные плиты, стержневые ящики, опоки и др.

Часть оснастки, включающая все приспособления, необходимые для образования рабочей полости литейной формы при ее формовке, называется модельным комплектом.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ ЛИТЕЙНОЙ ОСНАСТКИ

- возможность получать качественное изделие;

- возможность наглядного представления изделия;

- возможность получать изделия достаточно больших габаритов.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА

Для изготовления отливок в разовых песчано-глинистых формах необходимо иметь комплекты технологической оснастки. Литейная оснастка должна обеспечивать получение отливок требуемой точности и шероховатости поверхности. Литейная оснастка по своей роли в процессе изготовления отливок подразделяется на:

- формообразующую;

- универсальную.

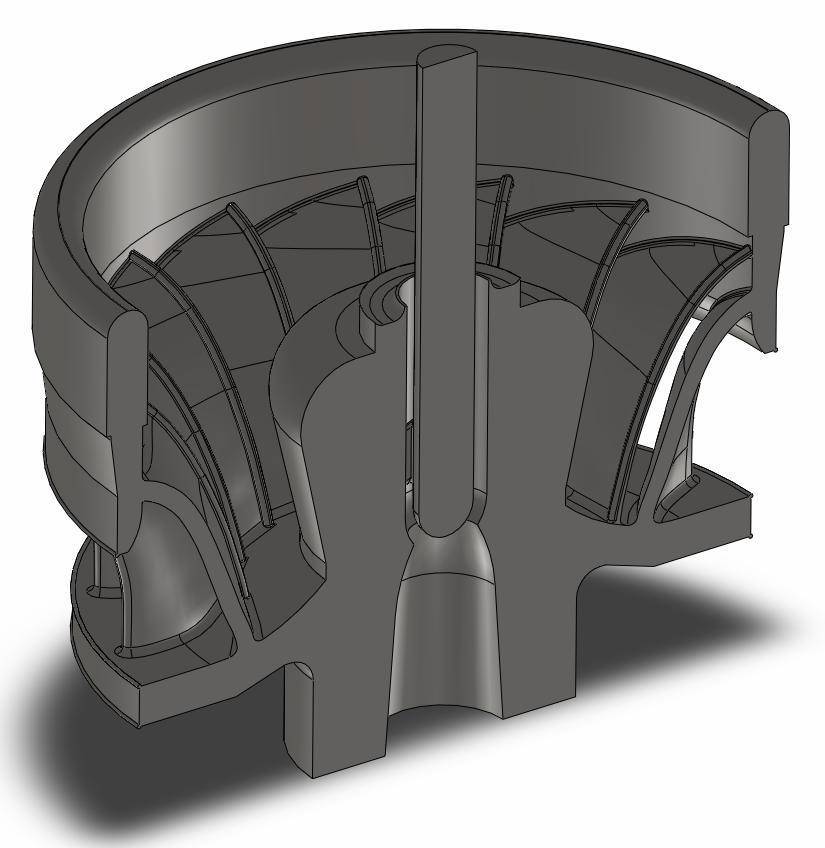

Формообразующая оснастка представляет собой модельный комплект, в который входят модели, стержневые ящики, элементы литниковой системы, модельные плиты, шаблоны для изготовления форм и стержней. Для изготовления форм обычно применяют два вида шаблонов: шаблоны вращения и протяжные шаблоны. Шаблоны представляют собой плоские заготовки определенного профиля и размера, позволяющие получать сложные объемные формы путем вращения или протяжки.

К универсальной оснастке относятся опоки, подопочные плиты, сушильные плиты (драйеры), корпуса стержневых ящиков для сменных вкладышей, литейный инструмент различного назначения (гладилки, ланцеты, трамбовки, пневмозубила и др.).

Модель, являясь видоизмененной копией отливки, отличается от нее размерами и наличием стержневых знаков. По своим размерам модель должна быть больше получаемой отливки на величину усадки металла в форме при его охлаждении и на припуск для последующей механической обработки. В зависимости от очертаний и размеров модель может быть цельной или разъемной, состоящей из двух или нескольких частей. Чаще всего модель выполняется из двух половин – верхней и нижней – разделяемых по линии разъема. Конструкция модели должна обеспечивать извлечение ее из формы без разрушения отпечатка.

Стержневой ящик – это формообразующее приспособление с рабочей полостью для получения в ней стержней нужных очертаний и размеров.

Стержневые ящики разделяют по конструктивным признакам на разъемные и неразъемные, на простые, средней сложности и сложные.

К опочной оснастке относят, опоки, штыри, крепежные приспособления, литейные жакеты, подопочные плиты.

МАТЕРИАЛЫ ДЛЯ ЛИТЕЙНОЙ ОСНАСТКИ

Литейная оснастка – это сложный комплекс приспособлений, необходимый для изготовления изделий методом литья.

В индивидуальном и мелкосерийном производстве модели и стержневые ящики изготавливаются обычно деревянными (иногда гипсовыми или цементными). В массовом производстве при машинной формовке вся модельная оснастка (модели, стержневые ящики, модельные плиты) выпускается металлической. Деревянные модели и стержневые ящики изготавливаются из следующих пород дерева: мелкие модели — из ольхи, сосны, липы, бука, клена; средние — из ольхи, сосны, липы; крупные — из ольхи или сосны. Древесина для модельного комплекта должна быть высококачественной. Преимуществом металлических моделей является наличие после обработки гладкой поверхности и меньших формовочных уклонов, что обеспечивает получение более точных отливок.

При машинной формовке применяются модели и стержневые ящики из серого чугуна. Применяются также алюминиевые сплавы, сталь, реже бронзы и латуни.

СФЕРЫ ПРИМЕНЕНИЙ ЛИТЕЙНОЙ ОСНАСТКИ

Литейная оснастка применяется в машиностроении, судостроении, ювелирном деле и др., для производства металлических изделий. Применение данного вида оснастки позволяет изготовить качественное изделие больших размеров без существенных временных затрат.

готова предложить услуги изготовления модельной оснастки по выгодным ценам.

Для определения стоимости и сроков изготовления литейной оснастки, направьте ваш запрос через форму на сайте или на почту

ТРЕБОВАНИЯ К ЗАЯВКЕ

(В запрос включите следующую информацию):

- Чертеж или 3D модель

- Материал готового изделия

- Дополнительные сведения

Минимальная стоимость литейной оснастки — от 6000 рублей

Срок изготовления литейной оснастки от 1 рабочего дня

В течение одного рабочего дня с вами свяжется специалист для уточнения деталей, расчета стоимости и сроков выполнения.

Если у вас отсутствует необходимая 3D модель или чертёж, мы поможем Вам их спроектировать и изготовить.

Литье в домашних условиях

Опытные мастера металлургии практикуют литье из бронзы в домашних условиях. Для проведения этого процесса требуется приобрести:

- горн;

- щипцы;

- древесный или каменный уголь;

- тигель в котором будет плавиться металл.

Литье в домашних условиях

Создание литейной формы

Литье бронзы в домашних условиях требует правильного изготовления форм для литья. Формовочная смесь должна состоять из смеси, песчаника, каменноугольной пыли, глины. Этапы изготовления формы:

- Формовочная смесь засыпается в деревянный ящик, который называется опока. Сверху её утрамбовывают слабыми ударами.

- Далее в формовочную смесь погружается модель будущей заготовки.

- Сверху располагается ещё один ящик (опока). В него засыпается формовочная смесь. Трамбуется.

- Далее мастер разделяет форму на нижнюю и верхнюю половины.

Как правильно залить расплавленную бронзу в литейную форму

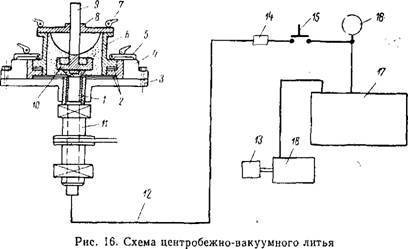

Литье из бронзы в домашних условиях требует особой подготовки литейных форм. Из них требуется удалить воздух чтобы получились долговечные отливки без дефектов. Формы необходимо раскрутить в центрифуге с электроприводом. После этого можно заливать расплавленный металл.

Как получить более качественное литье

Качество литья можно повысить. Нужно использовать другой изменённую технологию. При этом используется воск. Из него изготавливают формы, в которые будут заливаться отливки. Можно использовать парафин. Чтобы сделать такую модель, требуется использовать готовую форму, которая нагревается в кипящей воде. Литье бронзы известно многие сотни лет. С помощью этого технологического процесса изготавливаются декоративные элементы, ограждения, светильники и скульптуры. В состав бронзы входят разные компоненты, которые влияют на характеристики сплава. Существует различные виды изготовления отливок из бронзы, которые подразумевают разные технологические процессы.

Особенности производства

Производство титана является сложным, длительным и дорогостоящим процессом. Элемент образует химические соединения и твердые растворы со многими металлами, поэтому при создании требует особых условий.

Среди наиболее распространенного сырья для получения титана выделяют титано-магнетитовые руды, из которых получают ильменитовый концентрат. Процесс занимает несколько этапов:

- получение титанового шлака восстановительной плавкой. В электродуговую печь загружают концентрат и восстановитель. Производят нагрев до 1650 градусов Цельсия. Из восстановленного и науглероживающегося железа образуется чугун, а оксид титана переходит в шлак, который содержит 82—90% TiO2;

- получение тетрахлорида титана хлорированием. Проводят в шахтных хлораторах непрерывного действия или в солевых хлораторах. Газообразный хлор воздействует на TiO2 при температурах 700–900 °С;

- производство титана (губки, порошка) восстановлением из тетрахлорида. Для этого используют магний или натрий.

Достоинства

Важным качеством титанового литья является незначительный коэффициент температурного линейного расширения, коррозионная стойкость, жаростойкость, немагнитность. Выигрышное соотношение прочности и веса (плотность титана равна 4,45 г/см³) — снижает вес конструкций в сравнении со сталью в 1,6 раза, что заметно понижает нагрузку на подвижные узлы, тем самым возрастает срок эксплуатации оборудования. Титан обладает теплопроводностью, которая на 12% больше теплопроводности нержавеющей стали и практически в 2 раза выше, теплопроводности сталей, которые легированы молибденом (6%). Эти свойства повышают экономичность теплообменников, являясь особенно ценным в агрессивных средах.

Очень важна стойкость титановых сплавов против межкристаллитной, щелевой коррозии, растрескивания. Эти сплавы устойчивы в любых атмосферных условиях, пресной или морской воде, в контакте с азотной кислотой, влажной почвой, в атмосфере хлора, окиси хлора, серы, солей хлора разной концентрации. Скорость коррозии составляет до 0,002 мм/год. Стоек титан в среде природного газа и нефтепродуктов, в смеси KOH + NaOH при концентрации не более 40%, в среде расплавленной серы до температуры 240 °C, в кипящих аммиачных растворах до 20% концентрации, атмосфере SО2 и промышленных газов, в водных растворах солей сернокислой меди, H2 S, углекислого натра. При температуре до 100 °C Ti стоек также в органических соединениях: дихлоруксусной, концентрированной хлоруксусной, уксусной «ледяной» кислоте, в растворах молочной кислоты, уксусном ангидриде, растворе винной кислоты не более 100 °C, при давлении 130−140 атм. При температуре 260 °C — в пресной воде.

![Литье по выплавляемым моделям [1986 телесов м.с., ветров а.в. - изготовление и ремонт ювелирных изделий]](https://snabkz.ru/wp-content/uploads/c/b/f/cbf485fc2886740cc5eb3de877d01e40.jpeg)