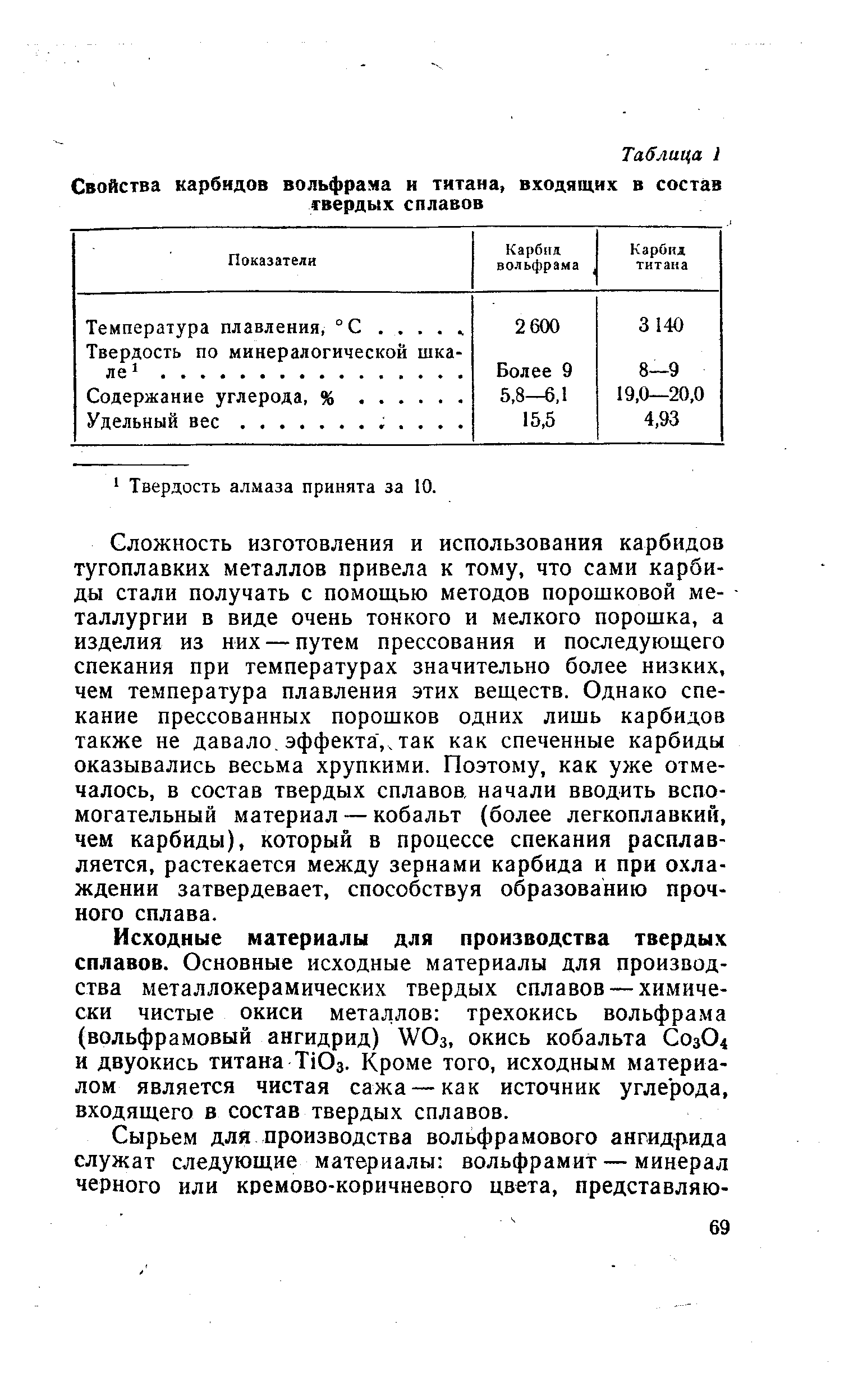

Содержание:

Вольфрам против карбида вольфрама

Вольфрам – это элемент, а карбид вольфрама – неорганическое соединение, образованное им.

Вольфрам

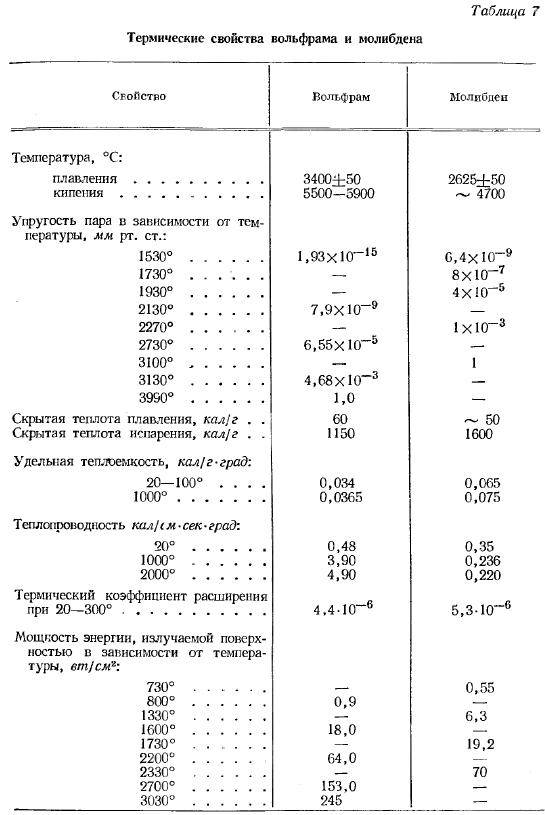

Вольфрам, обозначенный символом W, является элементом переходного металла с атомным номером 74. Это элемент серебристо-белого цвета. Он принадлежит к шестой группе и шестому периоду периодической таблицы. Молекулярная масса вольфрама составляет 183,84 г / моль. Электронная конфигурация вольфрама 4f14 5d4 6 с2. Вольфрам имеет степень окисления от -2 до +6, но наиболее распространенная степень окисления +6. Вольфрам устойчив к реакциям кислорода, кислот и щелочей, когда он находится в больших количествах. Шеелит и вольфрамит – самые важные минералы вольфрама. Вольфрамовые рудники расположены в основном в Китае. Помимо этой шахты, некоторые из них есть в таких странах, как Россия, Австрия, Боливия, Перу и Португалия. Вольфрам более популярен для использования в качестве нити накала ламп. Очень высокая температура плавления (3410 ° C) вольфрама позволила использовать его в лампах. Фактически, у него самая высокая температура плавления из всех элементов. Его температура кипения также очень высока по сравнению с большинством других элементов. Это около 5660 ° C. Вольфрам также используется в электрических контактах и электродах для дуговой сварки.

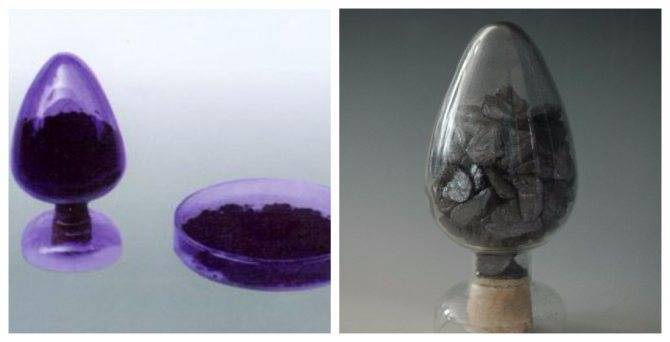

Карбид вольфрама

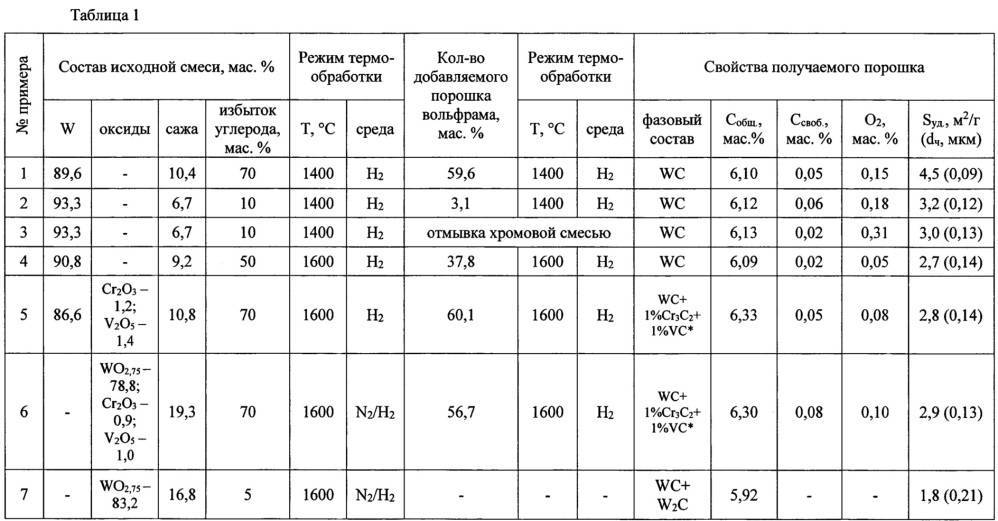

Карбид вольфрама – это соединение с формулой WC. Эта формула показывает, что вольфрам и углерод находятся в соединении в равных количествах. Его молярная масса составляет 195,86 г · моль.−1. Карбид вольфрама имеет серо-черный цвет и является твердым веществом. Это соединение имеет температуру плавления 2870 ° C и является одним из самых твердых карбидов. По шкале Мооса он имеет значение твердости около 8,5–9, что является чрезвычайно высоким значением. Один из способов получения карбида вольфрама – это взаимодействие вольфрама с углеродом при очень высокой температуре (1400–2000 ° C). Его также можно синтезировать с помощью запатентованного процесса с псевдоожиженным слоем, методом химического осаждения из паровой фазы и многими другими методами. Существует две формы карбида вольфрама в зависимости от их структурного устройства. Один тип – шестиугольная форма, другой – кубическая форма. Они известны как альфа- и бета-соединения соответственно. В гексагональной структуре с закрытой упаковкой и углерод, и вольфрам имеют координационное число 6. Здесь слои атомов вольфрама лежат непосредственно друг напротив друга, где атомы углерода заполняют половину пустот. Туалет является эффективным проводником электричества и тепла. По проводимости он находится в том же диапазоне, что и инструментальная сталь и углеродистая сталь. Он устойчив к нагреванию и окислению при очень низких температурах. Из-за износостойкости унитаза из него изготавливали фрезы для станков, ножи для сверл, пилы, фрезы, которые используются для металлообработки, деревообработки, горнодобывающей промышленности и строительства. Это также используется при изготовлении украшений. Твердость, долговечность и устойчивость к царапинам сделали его хорошим материалом для изготовления ювелирных изделий. Его также можно использовать в качестве катализатора для усиления химических реакций.

В чем разница между Вольфрам и карбид вольфрама? • Карбид вольфрама – это неорганическое соединение, полученное с использованием чистого элемента, вольфрама. • Вольфрам обозначается как W, а карбид вольфрама обозначается как WC. • Карбид вольфрама тверже вольфрама. • Карбид вольфрама более прочен и устойчив, чем вольфрам. |

Продукция из вольфрама

Промышленностью выпускается большое разнообразие продукции из данного тугоплавкого материала. Наиболее распространены вольфрамовые электроды, проволока, вольфрамовый порошок, штабик, лист.

Электроды являются неплавящимися и используются для сварки цветных металлов, высоколегированных сталей, материалов разного химического состава. Они обеспечивают высокую прочность сварного шва. Из вольфрамовой проволоки изготовляют нагреватели, спирали для ламп накаливания. Термоэлектродная проволока из сплава W-Re применяется для изготовления термопар, с помощью которых можно измерять высокие температуры. Порошок вольфрама является основой многих жаропрочных сталей и сплавов и твердых сплавов. Так, например, данный порошок является основой твердого сплава ВК8.

Тяжелые вольфрамовые сплавы

Вольфрам — самый тугоплавкий металл из известных человечеству. Он также имеет очень высокую плотность, одну из самых высоких среди металлов, что, в свою очередь, наделяет вольфрам отличными радиационно-защитными свойствами

Тугоплавкость и высокая плотность — эти два основных свойства и определили его чрезвычайную важность в современных технологиях и направления его использования

Но современные направления науки и техники порой требуют от тугоплавких металлов, и в частности, от вольфрама, такой совокупности свойств, которую вольфрам в чистом виде не силах обеспечить. К примеру, часто возникает необходимость изготовления деталей очень сложной формы. Вольфрам является довольно хрупким материалом при нормальных условиях, что делает его обработку затруднительной. Другой пример — высокая электропроводность при высоких температурах. Электропроводность вольфрама не сравнится с электропроводностью меди, но при высоких температурах медные контакты использовать просто невозможно.

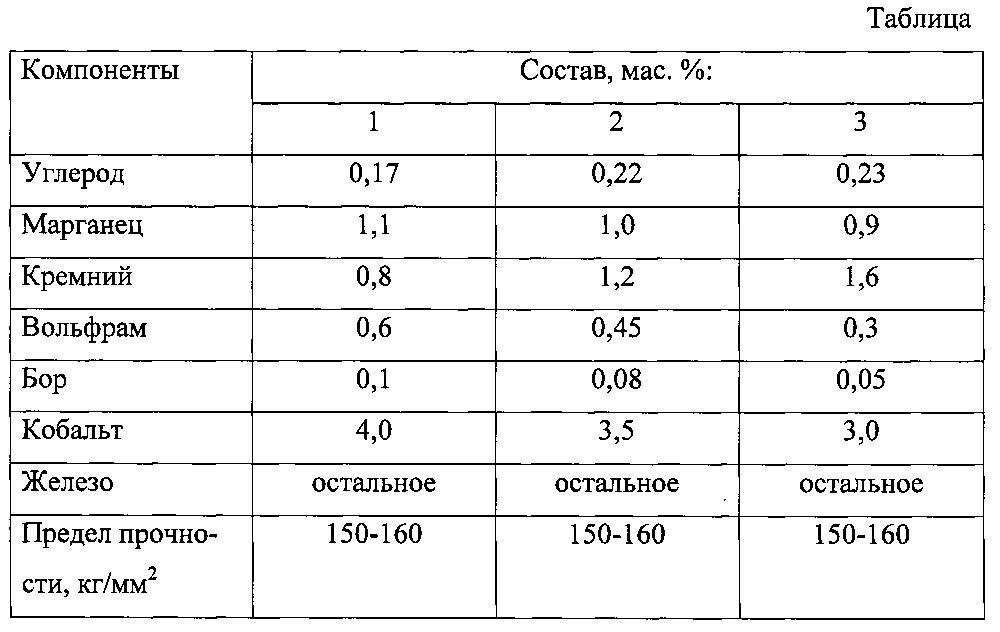

Поэтому в таких случаях применяют так называемые тяжелые сплавы на основе вольфрама или просто вольфрамовые сплавы.Чаще всего это сплавы вольфрама с никелем, железом, медью или сразу с несколькими металлами. Содержание вольфрама, как правило, составляет от 90% до 98% по массе. Фактически, это не совсем сплавы, а так называемые псевдосплавы. Такое название они получили из-за особенностей технологии их производства. Дело в том, что входящие в состав вольфрамовых псевдосплавов компоненты имеют существенно различные физические свойства, главным образом, температуру плавления. Сделать из них сплав в привычном понимании почти невозможно, т.к. при температуре плавления вольфрама большинство металлов находятся в состоянии газов или летучих жидкостей. Поэтому псевдосплавы изготавливают методом порошковой металлургии. Порошки компонентов псевдосплава смешиваются, прессуются и спекаются в присутствии жидкой фазы более легкоплавких металлов и твердой фазы вольфрама. Медь, никель и железо служат связующим веществом для вольфрамовых зерен, что обеспечивает увеличение пластичности, обрабатываемости и электропроводности.

Марки вольфрамовых сплавов, получивших наибольшую популярность в России:

- ВНЖ 7-3 (с содержанием 7% никеля и 3% железа)

- ВНЖ-95 (с содержанием 3% никеля и 2% железа)

- ВНЖ-97.5 (с содержанием 1.5% никеля и 1% железа)

- ВНМ 5-3 (с содержанием 5% никеля и 3% меди)

- ВНМ 3-2 (с содержанием 3% никеля и 2% меди)

- ВНМ 2-1 (с содержанием 2% никеля и 1% меди)

- ВД-20 (с содержанием 80% вольфрама и 20% меди)

- ВД-25 (с содержанием 75% вольфрама и 25% меди)

- ВД-30 (с содержанием 70% вольфрама и 30% меди)

Некоторые области применения вольфрамовых сплавов:

Главные области применения вольфрамовых сплавов определяются их свойствами. К примеру, одним из важнейших свойств вольфрамовых сплавов являются высокие показатели радиационной защиты, что главным образом определяется высокой плотностью этих сплавов (вольфрамовые сплавы более чем в 1,5 раза тяжелее свинца). Тяжелые вольфрамовые сплавы были признаны лучшим материалом для защиты от гамма-излучения, по сравнению с традиционными свинцом, сталью, чугуном и водой. Данное свойство обусловило широкое применение сплавов ВНЖ и ВНМ в следующих областях:

- Емкости, контейнеры для хранения радиоактивных веществ

- Детали приборов радиоактивного каротажа

- Оборудование неразрушающего контроля

- Дозиметрическое оборудование и радиационный контроль

- Коллиматоры, защитные экраны и другие детали различного оборудования

Кроме этого, вольфрамовые сплавы широко применяются для изготовления различного рода утяжелителей, электрических контактов, а также комплектующих продукции оборонной промышленности.

Помимо вольфрамовых псевдосплавов, также получили распространение и сплавы на основе молибдена.

ООО «ЕРГАРДА» изготовит изделия любой сложности из вольфрамовых сплавов по Вашему заказу.

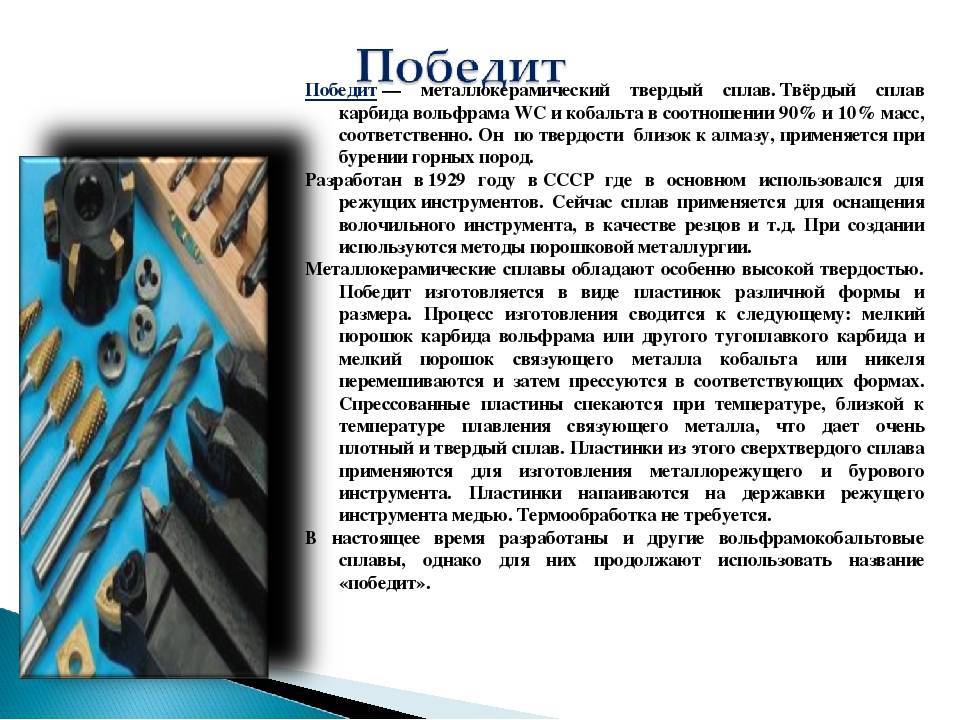

Применение и продукция из твердых сплавов

Материал широко распространен в современной промышленности. Развивается и технология производства самих сплавов, улучшается их качество, меняется состав, появляются новые маркировки. Но помимо изменения самого материала, меняются и принципы работы с ним. Появляются новые типы соединений, наносимые на изделия, благодаря чему, они приобретают новые функции и роли в промышленности.

На сегодняшний день твёрдые сплавы применяются:

- В производстве режущего инструмента. Изготовленные из высокопрочных материалов инструменты позволяют повысить качество производства, ускорить его и снизить затраты на брак и закупку материалов. Высокая жаростойкость и прочность позволяют работать на предельных скоростях. Поэтому сплавы гораздо более ценны в производстве инструмента, нежели простая сталь. В их производстве зачастую используют алмазные заготовки, значительно повышающую качество материала и его свойства. К примерам таких инструментов можно отнести резцы, свёрла и т.д.;

- В изготовлении высокопрочных деталей для механических изделий, производственных машин, автомобилей и техники, ножей и лезвий для грейдеров – в механизмах, испытывающих высокие перегрузки и усилия;

- В производстве оборудования, предназначенного для больших нагрузок. Например, рудодобывающее оборудование, буровые установки. Сплавы применяются в опорах промышленных весов и в прочих механизмах, рассчитанных на большие усилия и давления;

- При изготовлении мелких, но ключевых деталей различных механизмов. Например, из данного материала производятся подшипники, клеммы, различные защитные напыления и прочее.

- В производстве различных форм и матриц, при отливке стальных изделий как простых, так и имеющих сложную форму.

- Для механической постобработки сложных материалов (сталь, чугун, цветные металлы, жаростойкие материалы и т.д.).

- При штамповании различных изделий.

Перед закупкой инструмента, деталей или просто исходного материала, в составе которого есть сплавы, необходимо тщательно изучить к какому классу они относятся и какими свойствами обладают. В этом поможет понимание значений маркировок, которые указывают на состав изделия и, как следствие, на его способность выдерживать те или иные нагрузки. Каждый класс материала предназначен для применения в конкретной сфере производства и может быть абсолютно не пригоден для иной, что также следует учитывать.

Рейтинг: 0/5 — 0 голосов

Сплавы

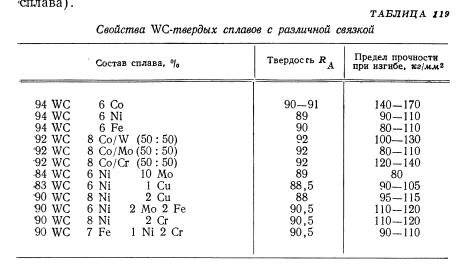

Ввиду плохой обрабатываемости карбид вольфрама применяют не в чистом виде, а создают сплавы с ним. Наиболее распространены твердые варианты с кобальтом. Также встречаются более сложные сплавы, включающие карбид тантала и титана. При этом вольфрам в любом случае преобладает, составляя 70 — 98%.

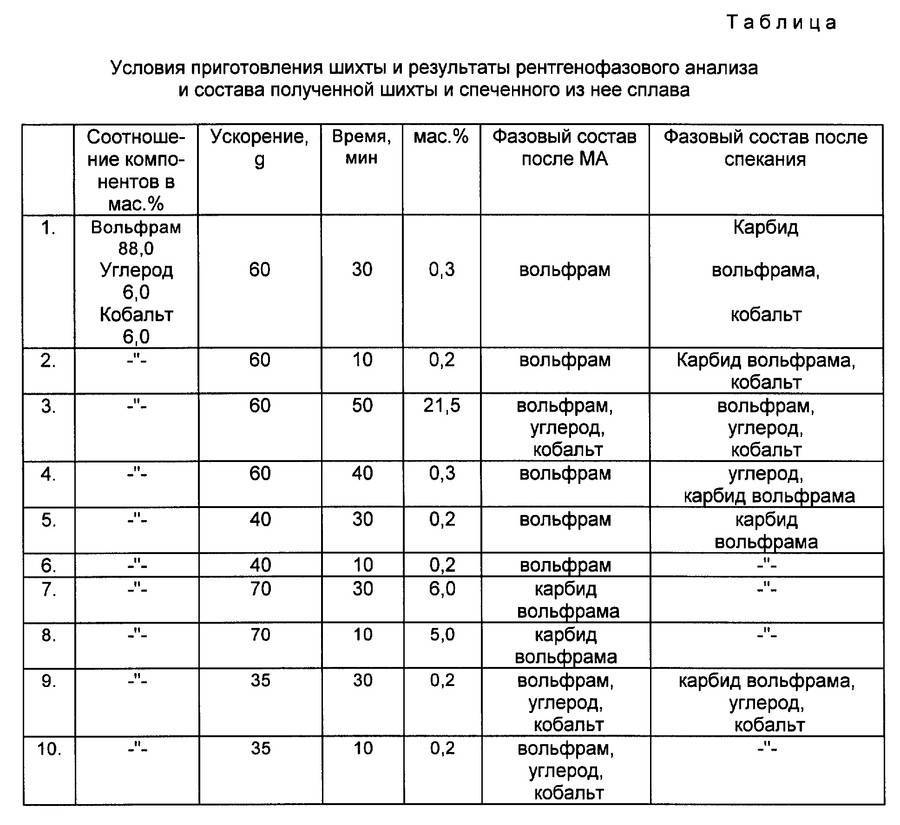

Ввиду высокой температуры плавления при создании сплавов рассматриваемого материала не используют такие технологии, как легирование, плавление и смешение, так как они нерентабельны. Вместо этого применяется порошковая металлургия. Принцип данного метода состоит в использовании порошков основного металла и примеси. При этом они значительно отличаются температурой плавления. Их смешивают барабанно-шаровой мельницей и прессуют в близкую к целевой форму. Ей придают монолитность путем спекания при температуре, меньшей точки плавления основного металла. Далее приведена последовательность выполнения.

Порошок карбида вольфрама измельчают до гранул целевого размера, предварительно увлажнив. Данный параметр определяется назначением материала, так как обуславливает конечные параметры изделий. Далее порошок смешивают со связующим веществом, представленным, например, кобальтом либо прочими металлами, и восковой мягкой смазкой, служащей для скрепления гранул после брикетирования.

После этого порошок сушат в распылительной или вакуумной сушилке, удаляя большую часть влаги. С целью улучшения текучести полученных гранул производят пеллетизацию, придавая им шарообразную форму.

Существует несколько технологий придания порошку формы. Наиболее распространены среди них литье под давлением и прессование. Новейшим методом является 3D-печать. В завершении формирования частицы скреплены связующим восковым веществом.

Далее форму подвергают нагреву. В результате удаляется восковый загуститель, а гранулы тугоплавкого металла скрепляются частицами расплавленного связующего металла после охлаждения. В рассматриваемом случае тугоплавким металлом является карбид вольфрама. Параметры конечного материала определяются долей связующего вещества: чем его больше, тем выше износостойкость и прочность, чем меньше — тем больше твердость и хрупкость.

По завершении спекания предмет подвергают конечной обработке в виде шлифовки и т. д. К тому же на изделия из карбида вольфрама нередко наносят дополнительное защитное покрытие.

Вольфрамокобальтовые сплавы характеризуются минимальным напряжением на срез, значительной зависимостью параметров от доли кобальта, плохой обрабатываемостью. Первая особенность обуславливает неуместность таких материалов для применения в условиях сдвиговых деформаций. Из-за плохой подверженности обработке перед использованием заготовки из них пластифицируют либо спекают. Наличие кобальта повышает эксплуатационные температуры карбидов вольфрама до 700 — 800°С. По данному параметру они превосходят все марки сталей, кроме жаропрочных. Следует отметить, что, в отличие от чистого карбида вольфрама, его соединения в некоторых соотношениях с кобальтом токсичны.

Сплав – карбид – вольфрам

Сплав карбида вольфрама с 16 % кобальта настолько тверд, что может частично заменить алмаз при бурении скважин.

В сплавах карбида вольфрама с молибденом может быть 90 и более процентов твердой фазы. Между частицами карбида вольфрама существуют контакты, хорошо различимые в микроскопе. А в дисперсионно-упрочненных сплавах содержание твердой фазы составляет не более 20 процентов. Твердые частицы упрочняющей фазы изолированы, здесь металлической фазой. Композиция карбида вольфрама с – кобальтом как исключение причислена к классу диспер-сионно-упрочнен ных сплавов. Над загадкой счастливого брака карбида вольфрама и кобальта и технологией получения твердых сплавов на их основе продолжают работать научные коллективы многих стран.

Стеллиты представляют собой сплавы карбидов вольфрама и хрома, связанные кобальтом и железом. Присутствие вольфрама и кобальта удорожает эти сплавы и поэтому они применяются значительно реже сормайта.

Чем больше в сплаве карбида вольфрама, тем сплав тверже, но тем более он хрупок. Вязкость сплава, дающая возможность воспринимать ударные нагрузки, обеспечивается кобальтом. Сплав ВК2, содержащий всего 2 % кобальта, обладает весьма низкой вязкостью.

Чем больше в сплаве карбида вольфрама ( сплавы ВК), тем более он хрупок и менее прочен.

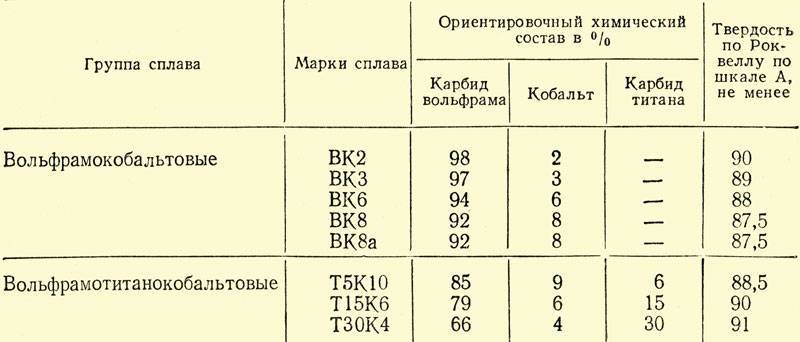

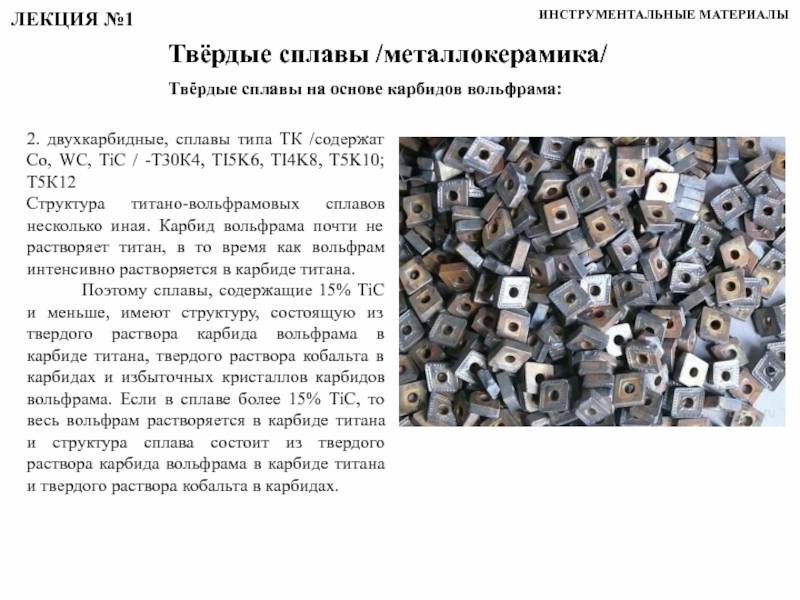

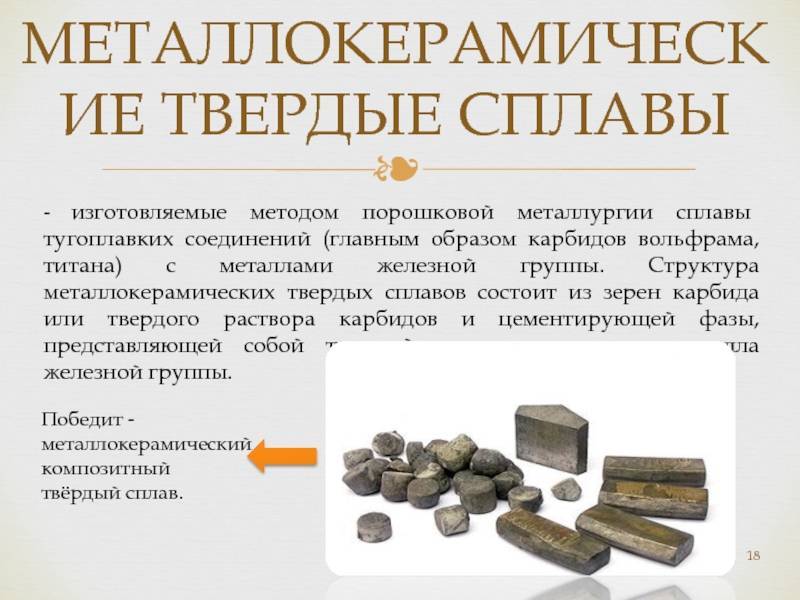

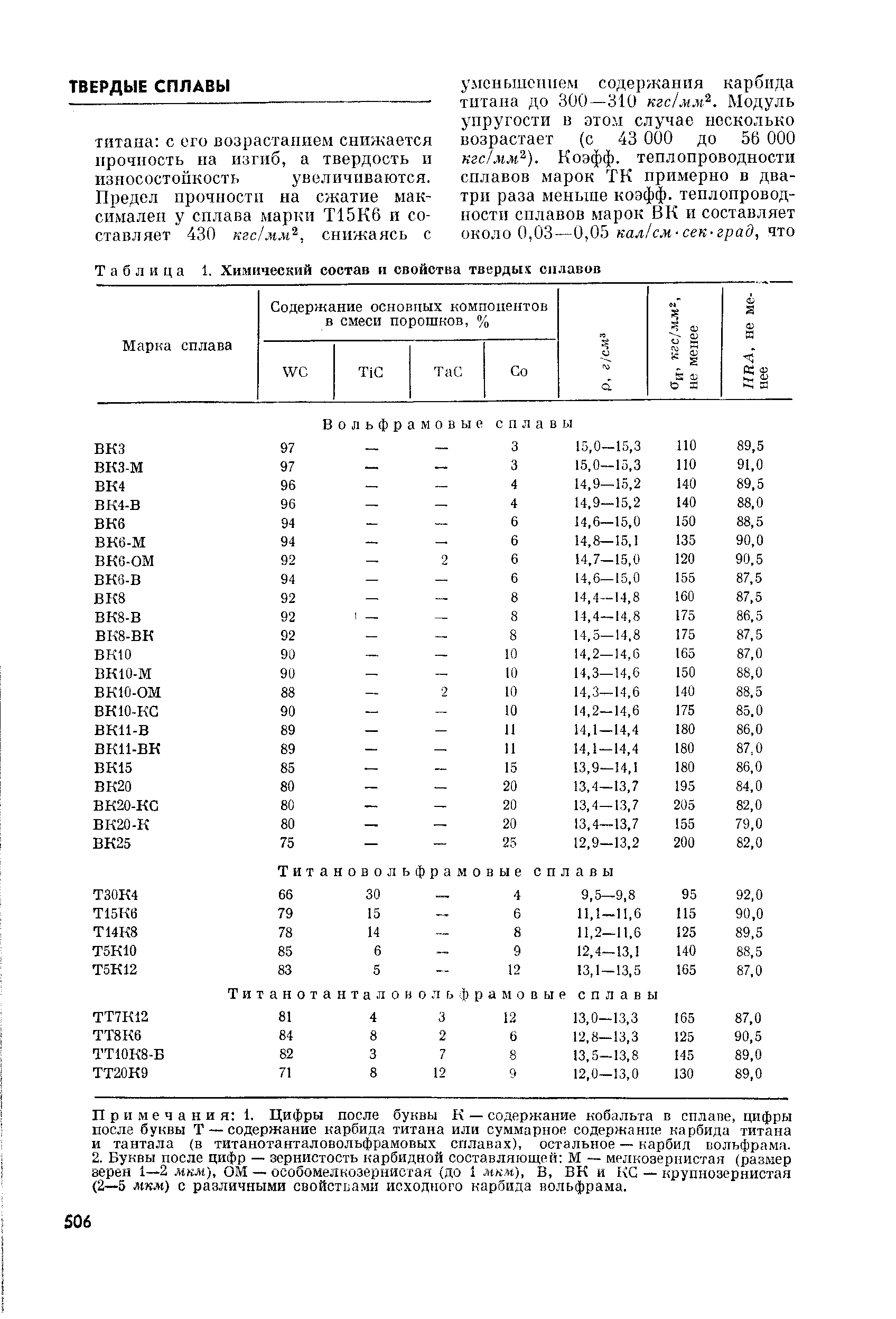

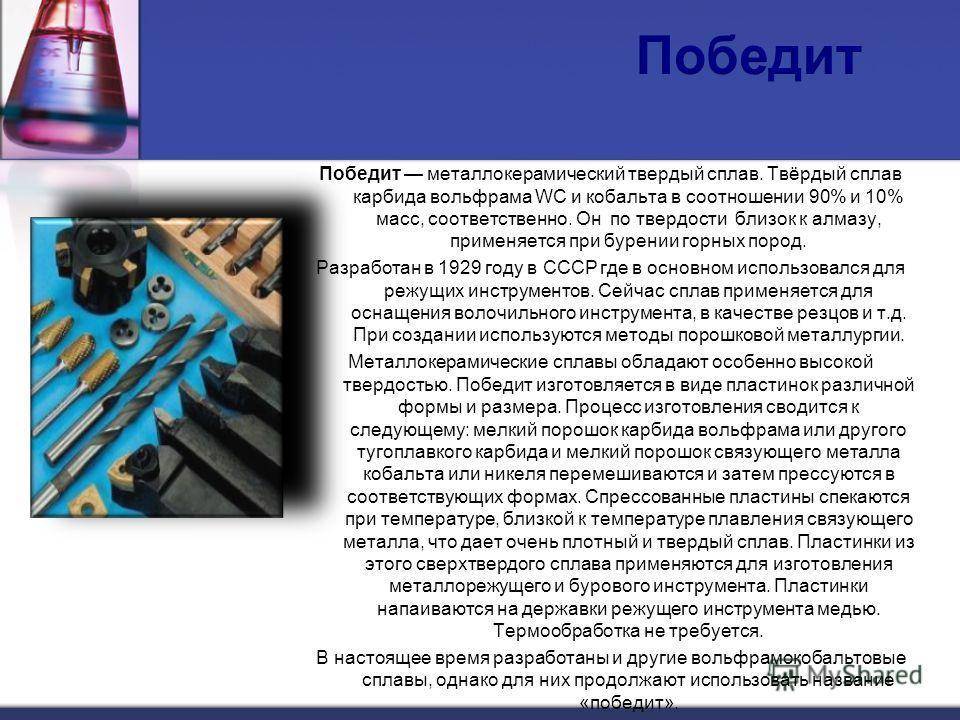

Металлокерамические твердые сплавы представляют собой сплавы карбидов вольфрама и карбидов титана с кобальтом и приготовляются путем прессования и спекания. Эти сплавы применяются для скоростной обработки металлов резанием в виде пластинок, напаиваемых на державку езца. Металлокерамические твердые стали разделяются по ГОСТ 3882 – 53 на две группы.

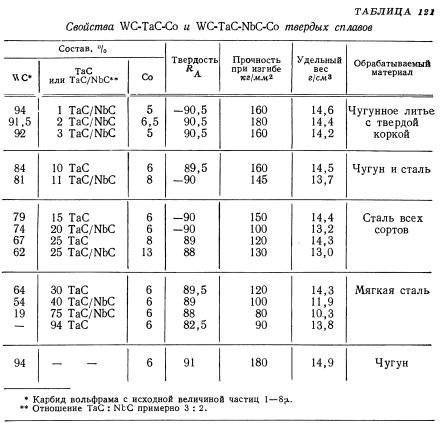

В табл. 51 приведены некоторые свойства покрытий из сплавов карбида вольфрама.

К первой группе относятся вольфрамовые однокар-бидные сплавы типа ВК ( ВК2, ВКЗМ, ВК4, ВК6, ВК6М, ВК8, ВК8В), представляющие сплав карбида вольфрама с кобальтом, содержание которого колеблется в пределах от 2 до 8 % и выше.

Наиболее подробно изученными являются сплавы монокарбида вольфрама с кубическими карбидами, среди которых особое внимание уделяется сложным карбидам TiC-WC, нашедшим широкое практическое использование в составе металлокерамических твердых сплавов. Показано, что сплавы карбида вольфрама с кубическими карбидами обладают оптимальными свойствами в области твердых растворов

При этом четко проявляется общая тенденция понижения растворимости карбида вольфрама в кубических карбидах при переходе от металлов IV к металлам V группы. Так как в карбиде вольфрама прочность связи Me-С низкая ( из-за незначительной стабилизации 5 / з3 – конфигураций атомов углерода) и WC обладает высоким запасом свободной энергии, то указанный характер изменения растворимости WC в кубических карбидах указывает на различную степень их взаимодействия с карбидом вольфрама, определяемую донорными свойствами металлов карбидов-растворителей.

Еще шире, чем в чистом виде, вольфрам применяется в форме сплавов. Одни из самых важных – металлокврамические сплавы карбида вольфрама и кобальта, которые получили исключительно большое значение, так как Обладают чрезвычайно высокой твердостью.

Вольфрам образует карбиды WC и W2C – вещества, по твердости близкие к алмазу; их применяют в производстве твердых материалов. Большое значение, в частности для буровой техники, имеют сплавы карбида вольфрама с кобальтом, обладающие чрезвычайно большой твердостью. Такой сверхтвердый сплав, называемый победитом, содержит около 90 % карбида вольфрама и около 10 % кобальта.

| Типы ( модели и технические характеристики двухшнековых машин. |

Оба шнековых вала выполнены из нитрированной стали. При желании для переработки абразивных материалов они могут быть полностью или частично покрыты сплавом карбидов вольфрама. Корпус машины охватывает зоны загрузки, смешения и участок дросселирующего элемента. К нему на фланцах присоединен корпус с двумя цилиндрами для разгрузочных шнеков. Корпус этих шнеков изготовлен также из нитрированной стали. Он укреплен на станине машины откидными болтами и при чистке машины может отводиться на роликах.

Металлический – кобальт, серовато-стального цвета, по внешнему виду сходен с железом, но тверже его и никеля. В тонко раздробленном состоянии он легко окисляется во влажном воздухе. При температуре белого каления он сгорает в СозО – i. Из сплавов кобальта назовем стеллит, сталь, содержащую кобальт и хром, отличающуюся весьма большой твердостью и противокоррозийными свойствами; карбалой, сплав карбида вольфрама с кобальтом, также отличается своей очень большой твердостью; магнитную сталь, содержащую 35 % кобальта. Окись кобальта служит для окраски стекла и эмали в синий цвет.

Как подготовить покрытие заготовки карбида вольфрама?

Во многих случаях готовая деталь должна быть покрыта. Покрытие обеспечивает смазывающую способность и повышенную твердость и обеспечивает диффузионный барьер для подложки, который предотвращает окисление при воздействии высоких температур. Матрица карбида вольфрама имеет решающее значение для характеристик покрытия. В дополнение к основным характеристикам порошка настраиваемой матрицы поверхностные свойства подложки могут быть подобраны путем химического отбора и модификации процесса спекания. Благодаря движению кобальта более кобальт может быть обогащен самым наружным слоем поверхности лопасти толщиной 20-30 мкм относительно остальной части заготовки, тем самым придавая более хорошую ударную вязкость поверхностному слою подложки, имеет сильное сопротивление деформации.

Производители инструмента, основанные на собственных производственных процессах (такие как методы депарафинизации, скорости нагрева, время спекания, температуры и науглероживающие напряжения), могут предъявлять особые требования к классам используемого порошка карбида. Некоторые изготовители инструмента могут спекать заготовки в вакуумных печах, в то время как другие могут использовать спекающие печи с горячим изостатическим прессованием (HIP) (которые герметизируют заготовку в конце технологического цикла для устранения остатков). Pore). Заготовка, спеченная в вакуумной печи, также может быть подвергнута процессу горячего изостатического прессования для увеличения плотности заготовки. Некоторые производители инструмента могут использовать более высокие температуры спекания в вакууме для увеличения спеченной плотности смесей с более низким содержанием кобальта, но этот подход может сделать грубую микроструктуру.

Для поддержания мелкого размера зерна можно использовать порошок с меньшим размером частиц карбида вольфрама. Чтобы соответствовать конкретному производственному оборудованию, условия депарафинизации и науглероживающее напряжение также имеют разные требования к содержанию углерода в порошке карбида вольфрама.Все эти факторы оказывают решающее влияние на микроструктуру и свойства материала инструмента из карбида вольфрама, который спекается. Поэтому существует необходимость в тесной связи между производителем инструмента и поставщиком порошка, чтобы обеспечить его изготовление в соответствии с инструментом. Индивидуальный производственный процесс изготовленный на заказ порошок карбида вольфрама. Поэтому неудивительно, что существуют сотни различных марок карбидов. Например, ATI Alldyne производит более 600 различных марок порошков, каждый из которых специально разработан для предполагаемого пользователя и конкретного использования.

Технология изготовления изделия

Вольфрамовый штабик принято считать полуфабрикатом, так как он получается во время изготовления металла. Процесс получения продукта связан с нагреванием водорода, который образуется в огромных количествах. Спекание материала выполняется в несколько этапов.

Для нагревания используется атмосфера водорода — таким образом повышается прочность изделия. Водород защищает деталь от окисления. При определённой температуре материал выдерживается в печи около 30 минут. Затем готовый продукт помещают в холодильник. Здесь он попадает под холодную воду, после чего проводится его охлаждение с использованием сухого водорода. В результате деталь приобретает:

- Красивый внешний вид.

- Пористую структуру.

- Прочную плёнку на поверхности.

Обработка вольфрама выполняется сварочным методом. Штабик зажимают между сварными контактами. Материал охлаждают водой и пропускают ток. В результате нагрева начинает происходить процесс плавления. Подача тока осуществляется электрическим трансформатором. В заводских условиях используется генератор.

Особенности сплава

Вольфрам обладает индивидуальными физическими и химическими свойствами. Благодаря своим характеристикам, этот металл применяется во многих сферах. Часто его используют при изготовлении лезвий для пилорам и других электрических пил.

Характеристики вольфрама:

- Температура плавления — 3422 градуса по Цельсию.

- Плотность равна плотности золота — 19,25 г на см3.

- Высокая теплопроводность и теплоёмкость.

- При нагревании металл становится пластичным, что позволяет изготавливать из него проволоку. Полученную проволоку затем, используют во многих сферах.

- Металл имеет серебристую окраску, который не темнеет и не ржавеет на солнце.

- Экономичен при производстве ножей — полученное лезвие получается прочным и не тупится при частом применении.

- Данный сплав по степени прочности превосходит золото, серебро и другие популярные металлы. Однако, при необходимости, кольцо из карбида вольфрама не сможет менять размер. Оно не растянется со временем и его будет сложно снять.

Существует и монокарбид вольфрама, который имеет меньшую твёрдость, в сравнении с полукарбидом. Однако, он может формировать кристаллы. Монокарбид также имеет повышенную устойчивость к температуре и разрушениям.

Финка из вольфрама.

Химический состав

Карбид вольфрама — устойчивое соединение, на которое не влияют основные щёлочи и кислоты. При комнатной температуре может раствориться в азотной кислоте.

Не даёт реакции при взаимодействии с такими кислотными соединениями:

- серная;

- соляная;

- азотная;

- хлорная.

Окисляется при температуре выше 800 градусов по Цельсию. При определённых соединениях горит в жидком кислороде.

Карбид вольфрама обладает металлической проводимостью и повышенным электросопротивлением. Карбиды обладают высокой тугоплавкостью за счёт связей между атомами в кристаллах. Высокая прочность сохраняется и после обработки высокими температурами.

Нож из вольфрама.

Нож из вольфрама.

Смесь карбидов получают за счёт нагревания смеси из порошка вольфрама и сажи. Нагрев должен проводиться при температуре 1000 -1500 градусов по Цельсию. В качестве сравнения, исследователи приводят температуру базальтовой лавы — 1200 градусов по Цельсию.

Температура может меняться в зависимости от типа порошка. Так, мелкозернистый порошок получают при температуре 1300 градусов по Цельсию, а крупнозернистый — при температуре 1600 градусов.

Этот сплав поддаётся полировке, которая сохранит блеск на протяжении нескольких лет.

Наплавочные материалы на основе карбидов вольфрама.

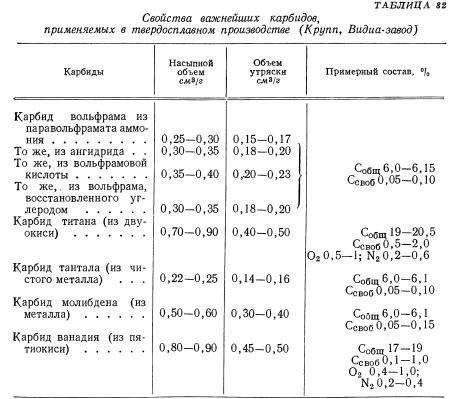

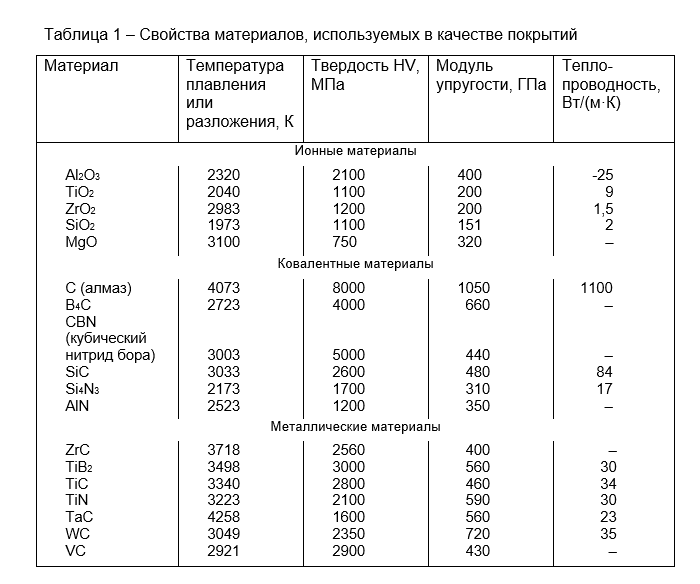

Высокая износостойкость наплавленных композиционных сплавов с металлической матрицей, упрочненной карбидами вольфрама, обусловливает их широкое применение для защиты оборудования от различных видов интенсивного износа. Прежде всего это связано с уникальными свойствами армирующей фазы таких сплавов — карбидами вольфрама. Самый распространенный в промышленности монокарбид вольфрама WC со стехиометрией 6,13 % с. Он отличается высокой твердостью HV 2200, прочностью на сжатие 5…7 Гпа и модулем упругости 700 Гпа, при этом сохраняет механические свойства в широком диапазоне температур, стоек к фрикционной коррозии и способен образовывать прочную связь с металлами .

Карбид вольфрама значительно тверже и работает намного лучше в условиях износа и коррозии при высоких ударных нагрузках, чем мартенсит, карбиды железа и хрома. Его широко используют при производстве ряда марок сталей, а в наплавке при производстве порошковых проволок, лент и электродов.

Кроме того, монокарбид WC — основной компонент спеченных твердых сплавов типа ВК, получаемых методом порошковой металлургии. Фирма «C&M Technologies GmbH», изготавливают специальные металлокерамические частицы типа ВК-6 овальной формы для упрочнения бурового инструмента. Процесс получения таких материалов заключается в длительном смешивании мелких частиц карбида с кобальтовой или никелевой связкой, предварительном низкотемпературном спекании под давлением, а затем окончательном спекании при температуре 1350…1600 оС в вакууме или атмосфере водорода. При этом усадка и уплотнение при спекании практически исключают пористость.

Карбид вольфрама иногда смешивают с другими твердыми карбидами для повышения их свойств. Например, карбид титана и карбиды тантала или ниобия используют для повышения химической и тепловой стабильности, а также для сохранения высокотемпературной твердости.

Объемная доля и размер частиц карбида может меняться в зависимости от требований, а в последние годы наблюдается тенденция к применению нанокристаллических карбидных частиц, которые эффективно сказываются на повышении износостойкости сплавов.

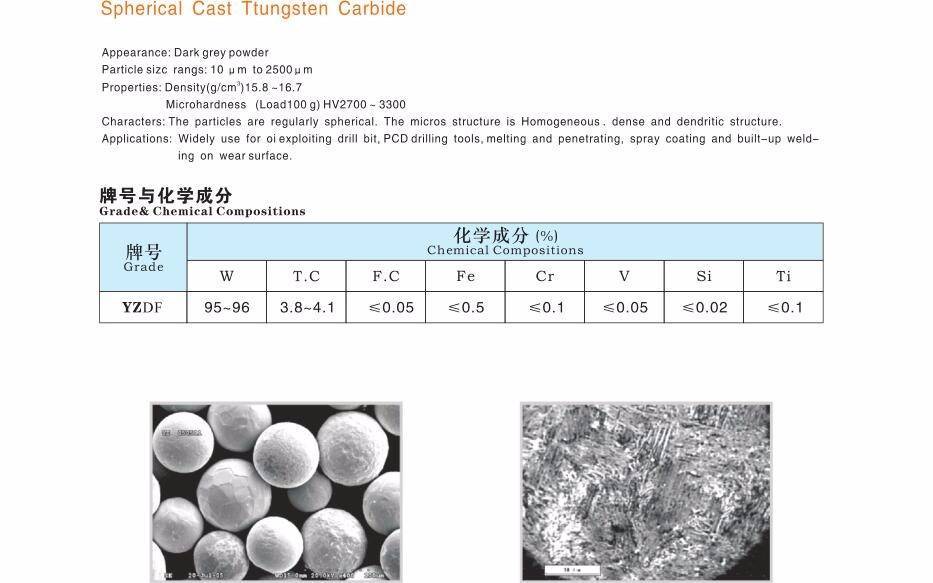

Сегодня наиболее распространенным материалом в качестве армирующей фазы для получения высокоизносостойких композиционных слоев является плавленый карбид вольфрама — релит. Это эвтектический сплав моно- и полукарбида вольфрама WC+W2C с температурой плавления 2735 оС и микротвердостью в зависимости от производителя от HV 1000 до HV 2400.

Преимущественно литой карбид вольфрама используют в виде крупки, полученной в результате дробления слитков, выплавка которых осуществляется в печах сопротивления таммана при температуре 3100 оС. После рассева по фракциям полученный порошок используют для плазменно-порошковой индукционной или печной наплавки. Для ацетилено-кислородной наплавки длительное время использовали так называемый трубчато-зерновой релит, а в последние годы — ленточный.

Учитывая бурное развитие в последнее десятилетие процессов плазменно-порошковой наплавки важным фактором является сферическая форма частиц порошков, которая обеспечивает максимальную сыпучесть и соответственно стабильную работу дозирующих устройств.

В свое время специалистами США и Канады была разработана индукционно-плазменная технология получения сферических частиц плавленого карбида вольфрама. Она заключается в оплавлении предварительно подготовленных дробленых зерен в процессе прохождения их через столб индукционной плазмы. В результате получают частицы сферической формы с сохраненным химическим составом. Во избежание потерь, обусловленных перегревом частиц и их последующим испарением, необходима тщательная оптимизация процессов плавления и сфероидизации, что влечет за собой создание дорогостоящих компьютерных программ.

Следует отметить, что уникальные свойства плавленых карбидов вольфрама далеко не исчерпаны. Работы по его совершенствованию путем легирования сплава элементами переходной группы металлов уже на начальной стадии исследований позволили получить гранулы с твердостью, превышающей HV 3000. Результаты данных работ будут представлены в последующих публикациях.

Физические свойства[ | ]

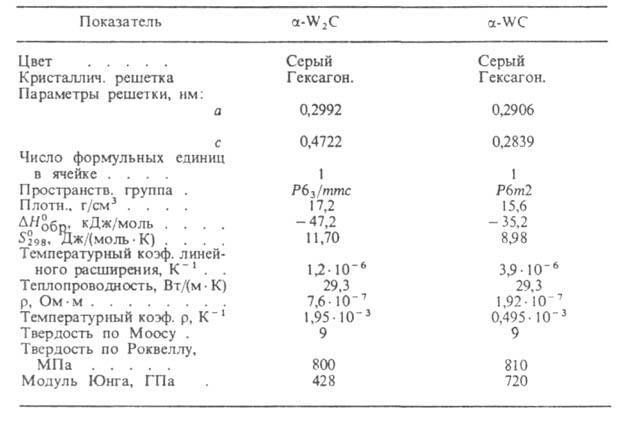

Карбид вольфрама представляет собой порошок серого цвета. Имеет две кристаллографические модификации: α-WC с гексагональной решеткой (периоды решетки a

= 0,2906 нм,c = 0,2839 нм), пространственная группаP6m2 и β-WC с кубической гранецентрированной решеткой (a = 0,4220 нм), пространственная группаFm3m , которая устойчива свыше 2525 °C. При этом в интервале температур 2525−2755 °C существуют обе фазы. Фаза α-WC не имеет области гомогенности, поэтому отклонение от стехиометрического состава приводит к появлению W2C или графита. При нагреве выше 2755 °C α-WC разлагается образуя углерод и фазу β-WC. Фаза β-WC описывается формулой β-WC1-x, где (0 ≤ x ≤ 0,41) и имеет широкую область гомогенности, которая с понижением температуры уменьшается.

Обычно карбид вольфрама считается хрупким соединением, однако обнаружено, что под нагрузкой он проявляет пластические свойства, которые проявляются в виде полос скольжения.

Кристаллы карбида вольфрама имеют анизотропию твёрдости в различных кристаллографических плоскостях, так в зависимости от ориентации минимальное значение микротвёрдости составляет 13 ГПа, а максимальное 22 ГПа.

- Твёрдость по Роквеллу 92−94 HRA

- Модуль упругости 710 ГПа

- Стандартная энтропия 8,5±1,5 кал/(моль• °C)

- Энтропия образования из элементов −0,31 кал/(моль• °C)

- Коэффициент линейного теплового расширения 3,84−3,9•10−6 1/K

- Характеристическая температура (температура Дебая) 493 K

- Удельное электрическое сопротивление 19,2±0,3 мкОм•см при 20 °C

- Удельная электропроводность 52200 Ом−1•см−1

- Термический коэффициент электросопротивления +0,495•10−3 1/K при 20−1500 °C

- Коэффициент термо- э.д.с. −23,3 мкВ/град

- Работа выхода 3,6 эВ

- Постоянная Ричардсона 2,7 А/(см2•град2)

- Постоянная Холла −21,8±0,3 см3/K•104

- Коэффициент электронной теплоемкости 0,79 мДж/(моль•град2)

Физические свойства и кристаллическая структура

Карбид вольфрама имеет температуру плавления около 2870 ° C и температуру кипения около 6000 ° C при атмосферном давлении . Его теплопроводность составляет 110 Вт · м -1 · К -1, а коэффициент теплового расширения – 5,5 мкм · м -1 · К -1 .

Это очень твердый материал с твердостью около 2600 по Виккерсу и 9 по шкале Мооса . Она имеет модуль Юнга около 530 до 700 ГПа , с несжимаемости модулем от 630 до 655 ГПа , с модулем сдвига от 274 ГПа , в прочности на разрыв от 344 МПа , в прочности на сжатие от 2, 7 ГПа и А коэффициента Пуассона 0,31.

Низкое электрическое сопротивление карбида вольфрама, около 0,2 мкОм · м , сравнимо с сопротивлением некоторых металлов, таких как ванадий .

Есть два полиморфа карбида вольфрама. Форму шестиугольной , называемый альфа (α-WC), является стабильным при комнатной температуре и принадлежит к пространственной группе Р 6 м 2 ( п о 187, символ Пирсона Нр 2). На атомы из вольфрама сложены друг над другом с образованием гексагональных слоев , между которыми атомы углерода заполнения половины междоузлий, что дает сборки структуру тригональной призматической регулярно , в котором углеродные металлы имеют координацию , равный 6. Можно вывести длину из связей в кристалле из кристаллической решетки , что дает 291 мкм между атомами вольфрама в гексагональных слоях, 284 мкм минимума между атомами вольфрама в слоях , прилегающих и 220 мкм для вольфрама – углеродная связи. Последний аналогичен 218 мкм, наблюдаемому в гексаметилвольфраме W (CH 3 ) 6., который демонстрирует сильно искаженную тригонально-призматическую геометрию.

Существует также кубическая форма , называемая бета (β-WC), устойчивая при высокой температуре, имеющая кристаллическую структуру типа галита .

Молекула WC существует в газообразном состоянии и имеет длину связи, измеренную при 171 мкм для 184 W 12 C.

Карбиды вольфрама

Твердые сплавы рассмотрим более подробно. Тугоплавкий металл может образовывать разные карбиды: полукарбид и монокарбид. Они отличаются способностью растворять в себе тугоплавкие металлы и взаимодействием с разными кислотами.

Вольфрам – металл имеющий разные карбиды

Также монокарбид уступает поликарбиду в устойчивости и твердости. А к преимуществам монокарбида можно отнести способность к образованию кристаллов в расплавленном вольфраме, что дает возможность использовать его в минералокерамических изделиях. Полукарбид обладает большей устойчивостью к температурам, легкостью внедрения в твердые растворы монокарбида с другими металлами (феррумом, кобальтом), повышенной износоустойчивостью.

Карбид гафния GfC

В таблице приведены свойства карбида металла гафния. Карбид гафния представляет собой соединение серого цвета с температурой плавления 3890°С и высокой плотностью, которая при комнатной температуре составляет 12600 кг/м3. Энергия кристаллической решетки GfC равна 117,2·105 кДж/кмоль.

Карбид гафния полностью растворяется в ортофосфорной, азотной и серной кислотах. При температуре около 2000°С он начинает взаимодействовать с тугоплавкими металлами — такими, как молибден, вольфрам, тантал и ниобий. Физические свойства карбида гафния GfC

| Молекулярная масса | 190,5 |

| Тип решетки | Кубическая |

| Плотность, кг/м3 | 12600 |

| Температура плавления, °С | 3890±150 |

| Температура кипения, °С | 4160 |

| Средний ТКЛР в интервале 20-1200°С, α·106, град-1 | 6,1 |

| Молярная теплоемкость при 20°С, кДж/(кмоль·град) | 35,3 |

Теплопроводность карбида гафния с нулевой пористостью при температуре 300°С равна 9,2 Вт/(м·град). При нагревании коэффициент теплопроводности GfC увеличивается. Удельная теплоемкость карбида гафния относительно невысока и при росте температуры слабо увеличивается. Удельная теплоемкость и теплопроводность карбида гафния при температуре от 300 до 1200°С

| 300 | 400 | 600 | 800 | 1000 | 1200 | |

| Удельная массовая теплоемкость, Дж/(кг·град) | 251 | 251 | 255 | 268 | 281 | 297 |

| Коэффициент теплопроводности, Вт/(м·град) | 9,2 | 10 | 11,7 | 13,8 | 15,9 | 17,2 |

https://youtube.com/watch?v=qQtDwS-t5Y0