Магические и лечебные свойства

О необычайных возможностях камня сложно говорить — это ненатуральный материал. Всё, что выращено в лаборатории не обладает магическими свойствами. Такие соединения синтезируются за несколько часов. Они порождение не Земли, а человеческого ума.

Любой натуральный камень миллионы лет назад начал зарождаться в недрах планеты, когда она ещё была неспокойной. Он впитывал её силу, заряжался космической энергией. Человек, надевая украшение с таким камнем, получает часть этого заряда, чувствует на себе его влияние и как будто становится причастным к истории Земли и процессам, породившим камень.

В карборунде этого нет. Он пустой. Если же удастся раздобыть украшение с ним, стоит помнить, что любая пустота рано или поздно чем-то наполняется. Так и с камнем. Владелец передаёт ему энергетику, предопределяя действие камня.

Если долго носить кольцо с искусственным минералом и постоянно копить в себе негатив, выплёскивать его наружу, то когда-то камень перенасытится этой информацией и начнёт её передавать хозяину и всем окружающим. Это станет негативный и злой талисман, который начнёт нести горе.

Чтобы этого избежать, в присутствии камня надо думать о хорошем, загадывать добрые желания и хвалить себя. Талисман можно смело передавать по наследству — он будет защищать всю семью. Но на создание семейной реликвии уйдут десятилетия.

Карборунд — распространённый в промышленности и редкий в ювелирном деле материал. Если же удастся найти с ним украшение — оно будет служить долго и впечатлять блеском.

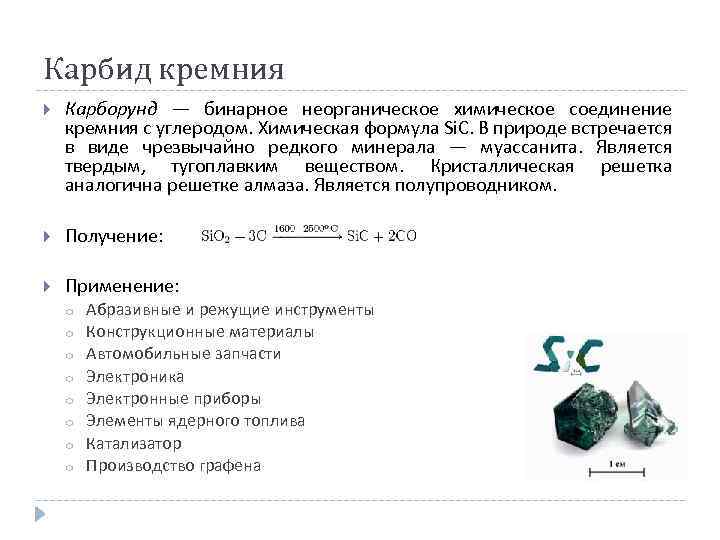

Карборунд: что это такое?

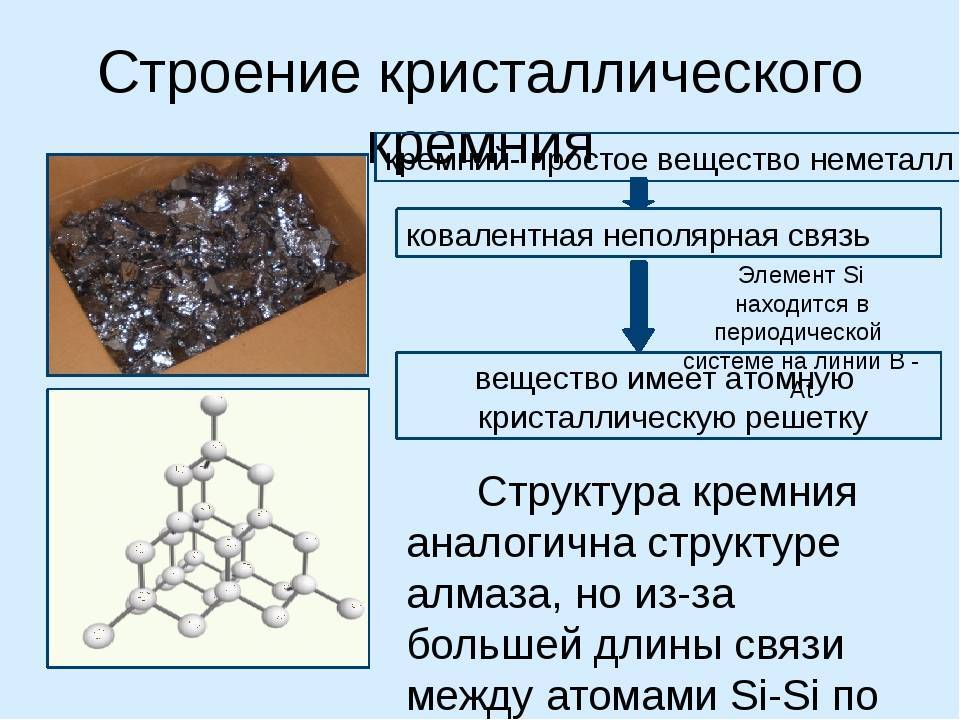

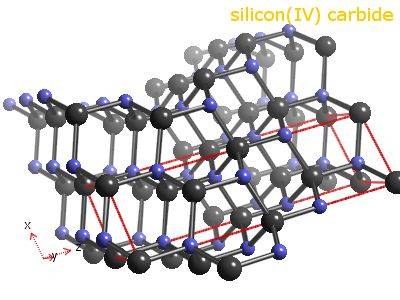

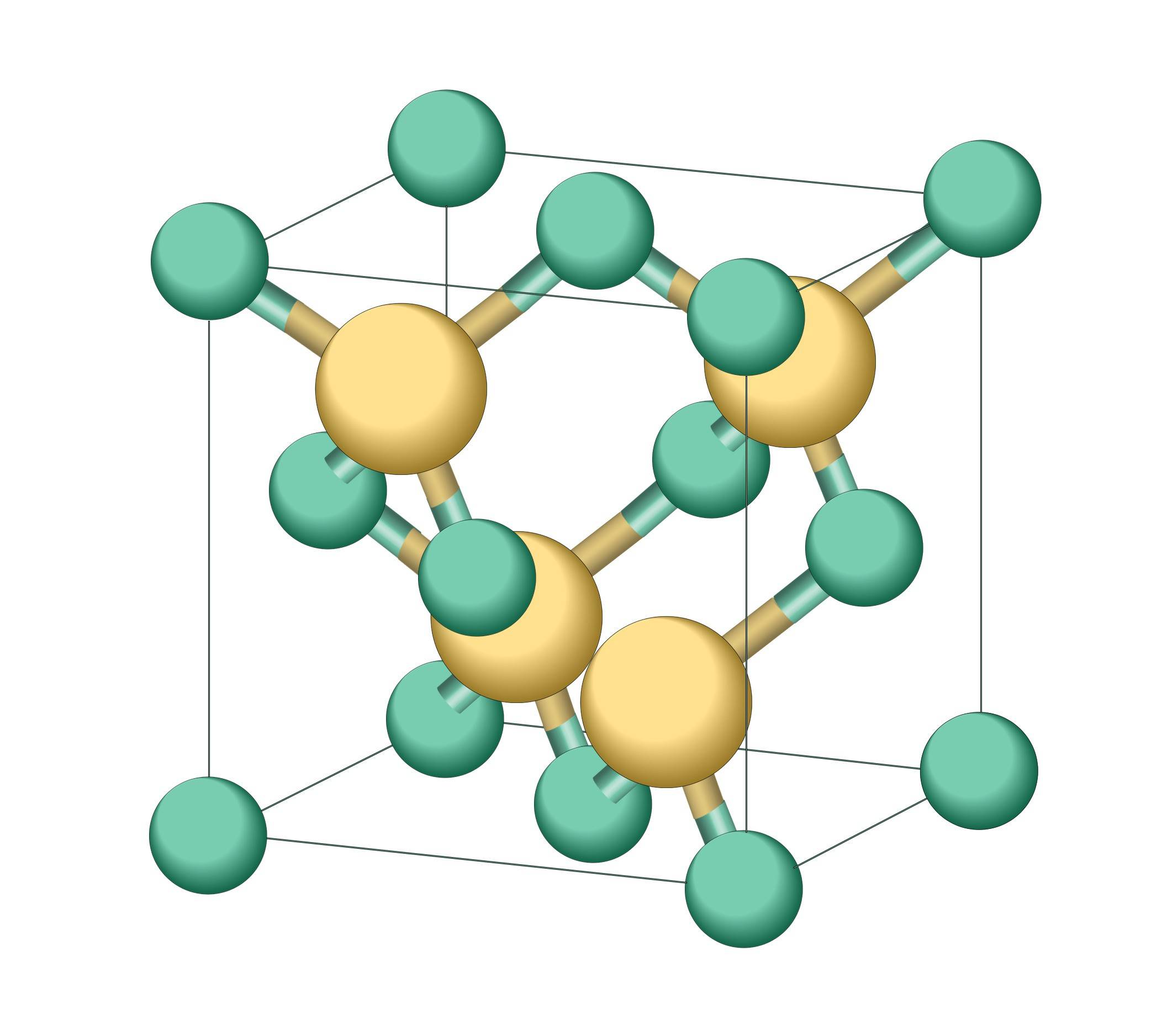

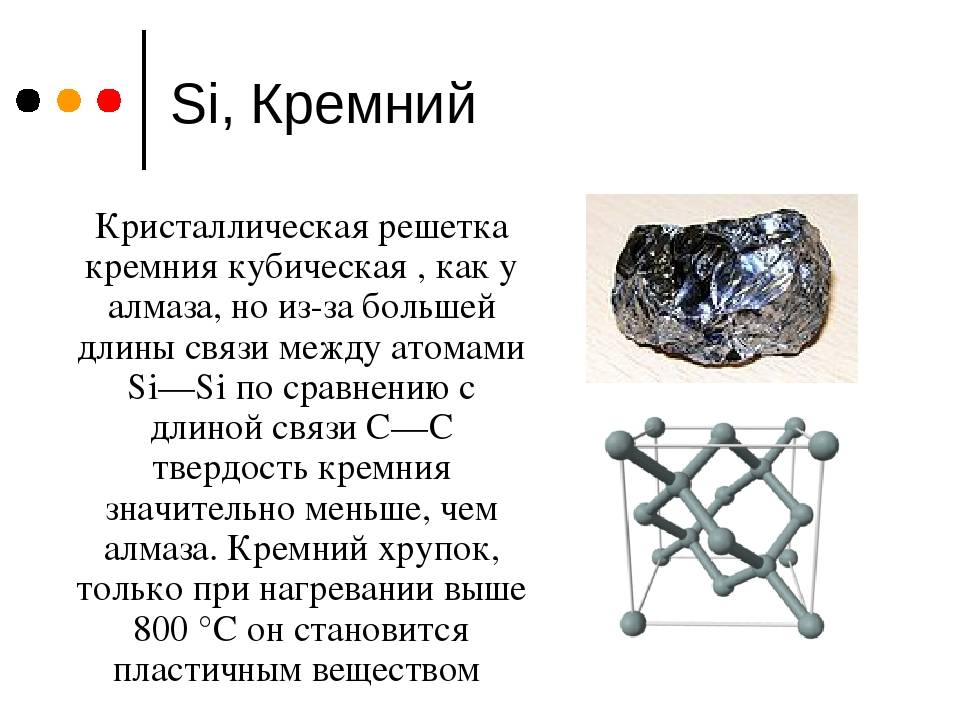

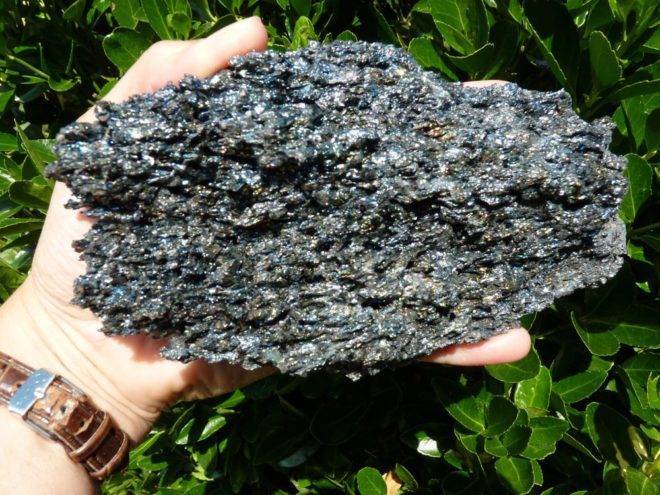

На самом деле, камень, созданный по велению небес, имеет природное происхождение, но встречается там в очень мизерных количествах. Карборунд, на языке ученых называемый карбидом кремния, имеет вид бесцветных, переливчатых кристаллов с алмазным блеском.

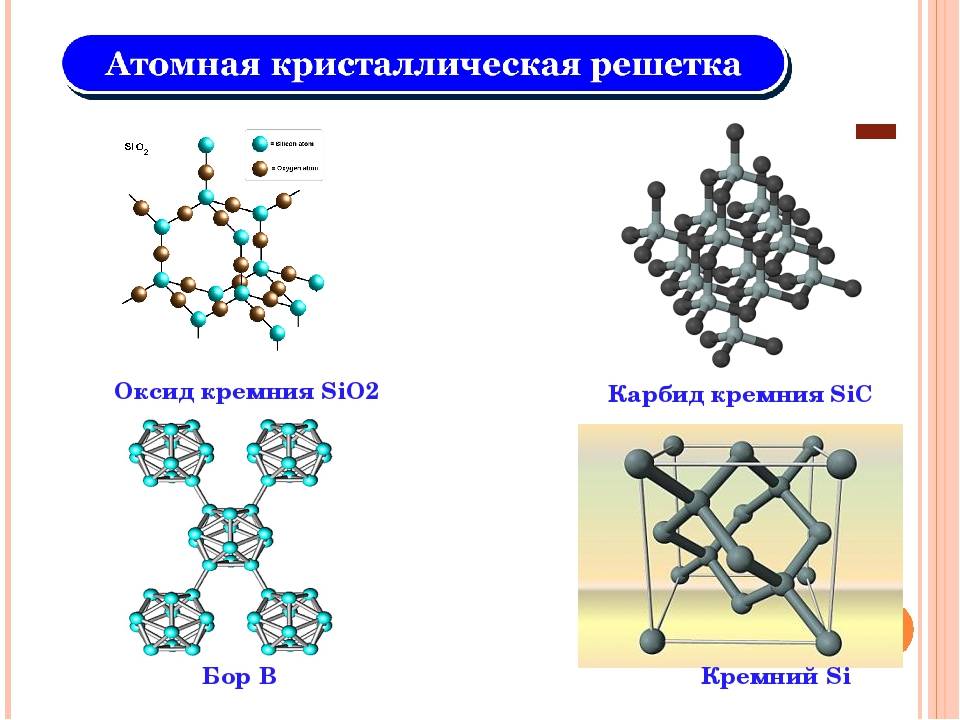

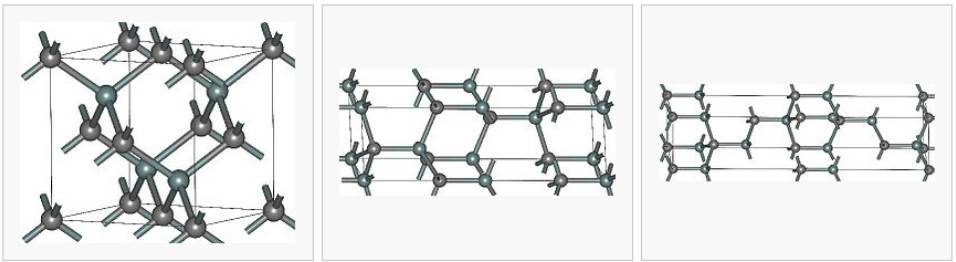

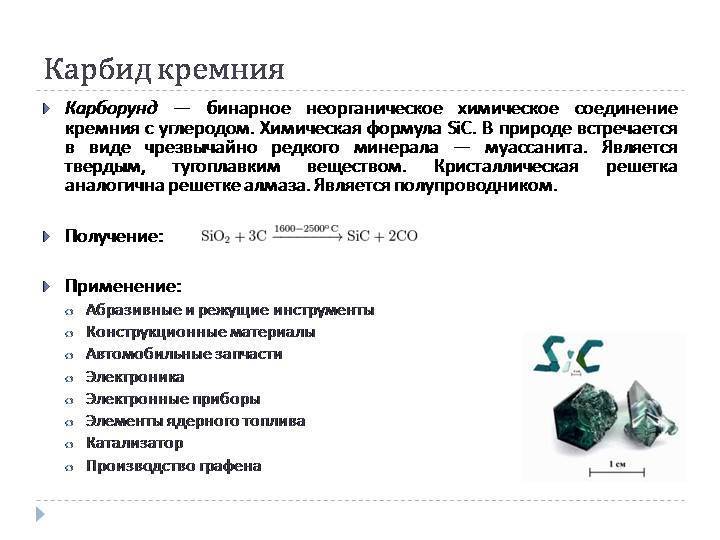

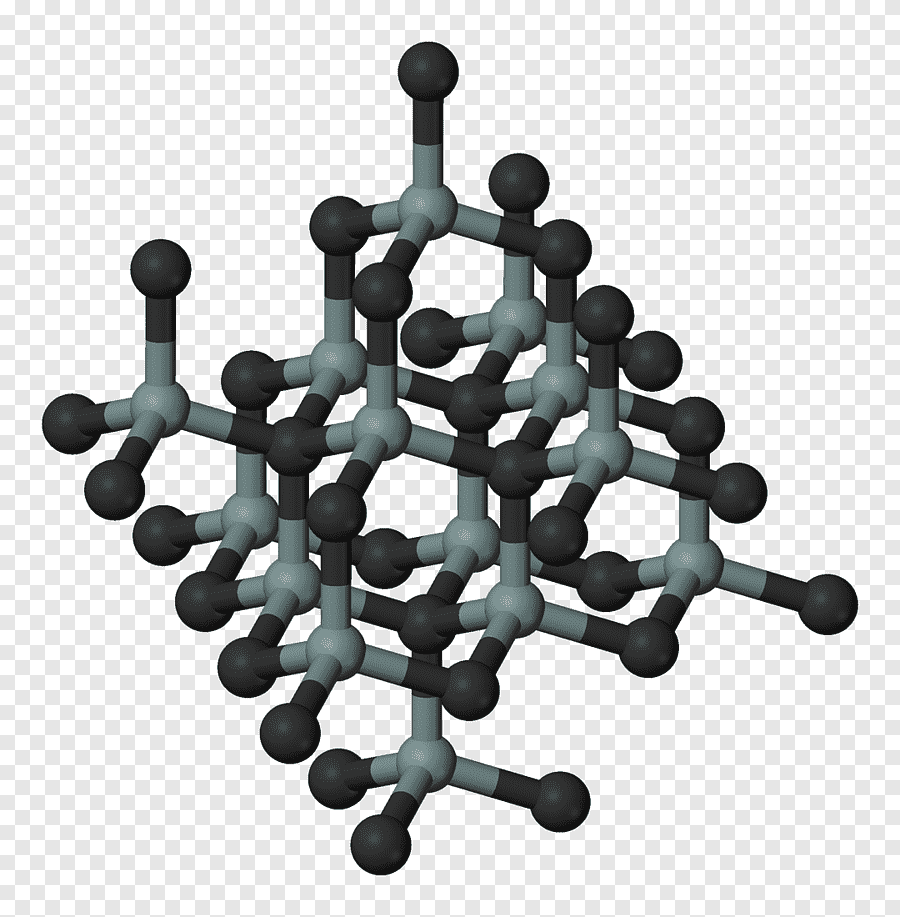

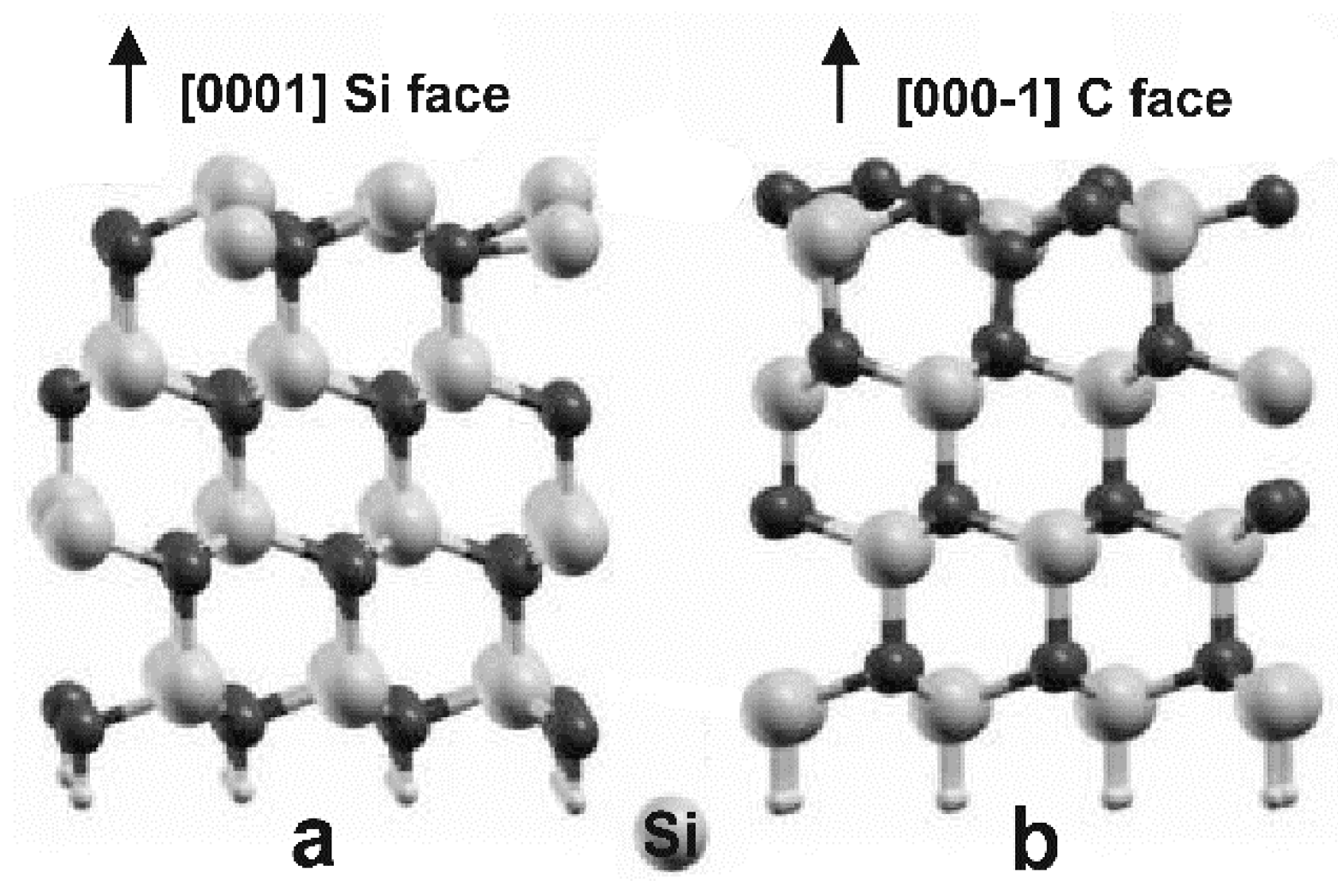

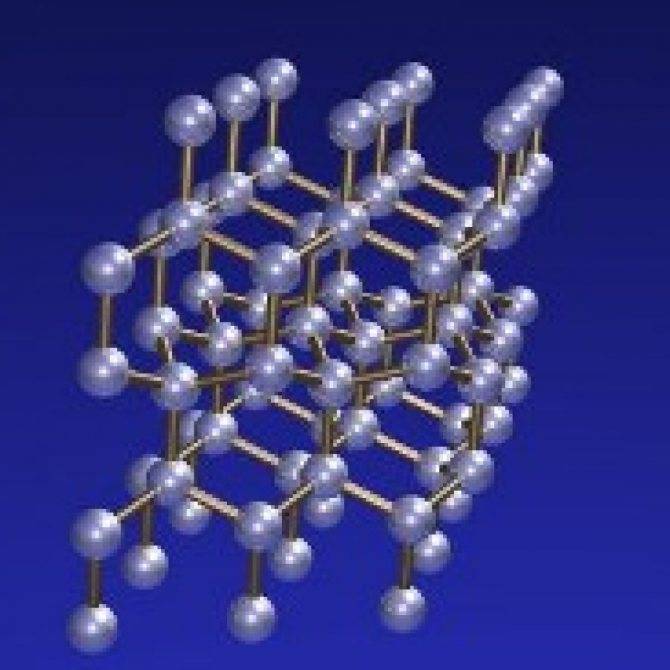

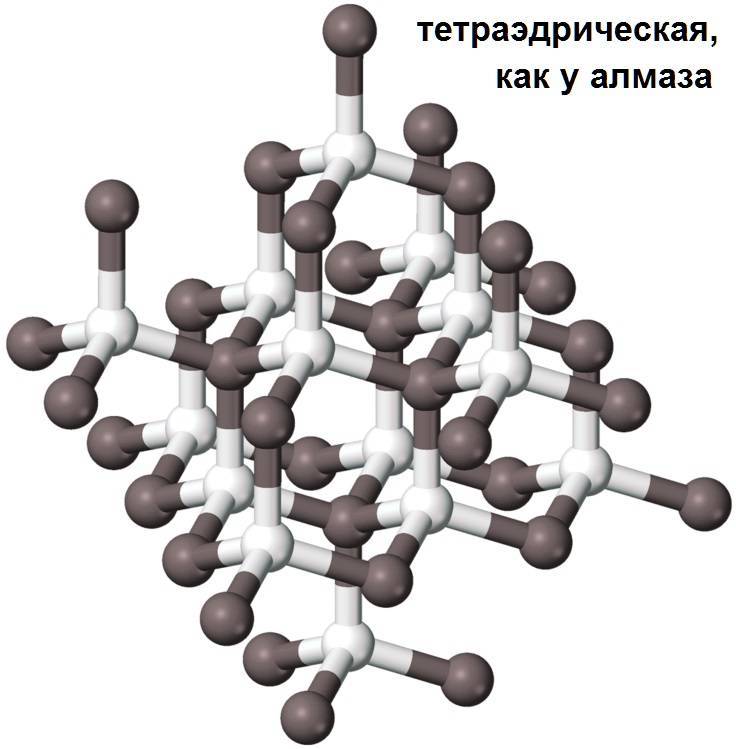

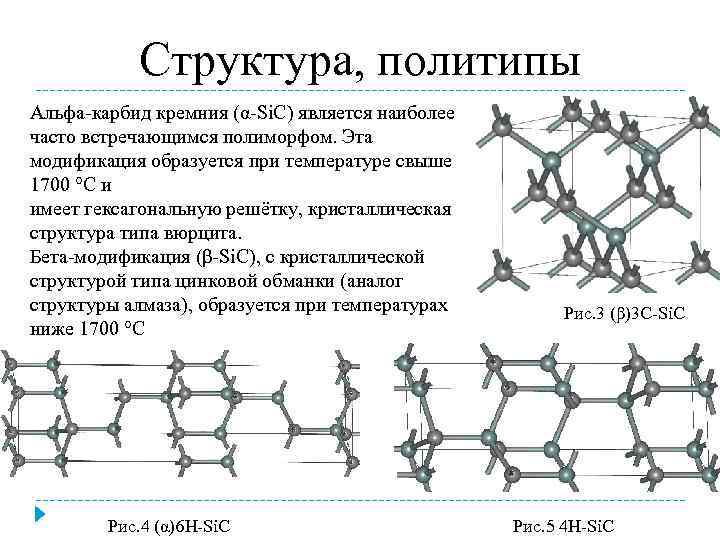

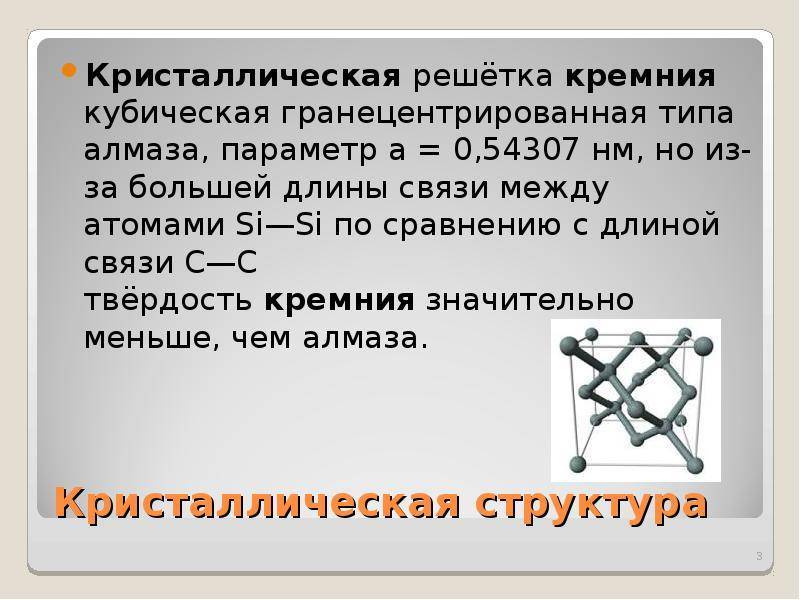

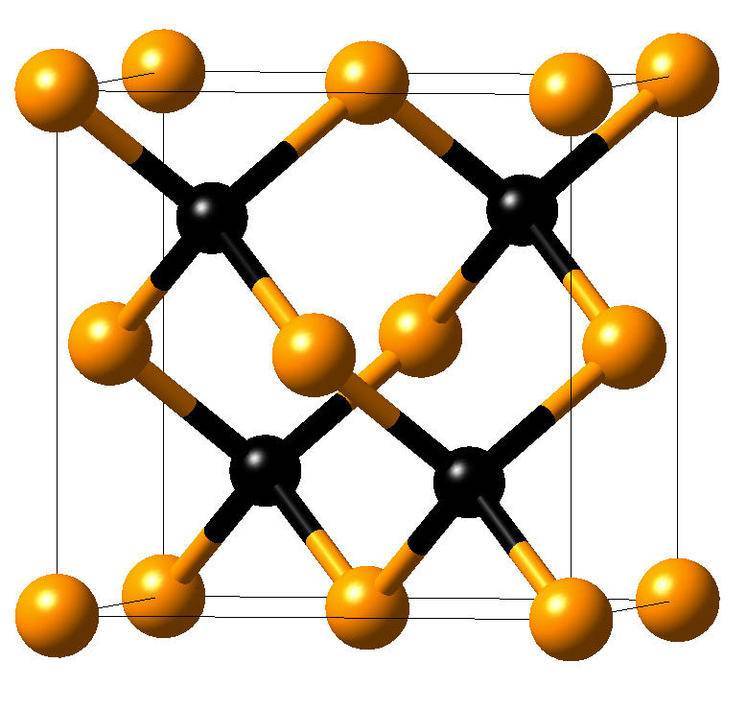

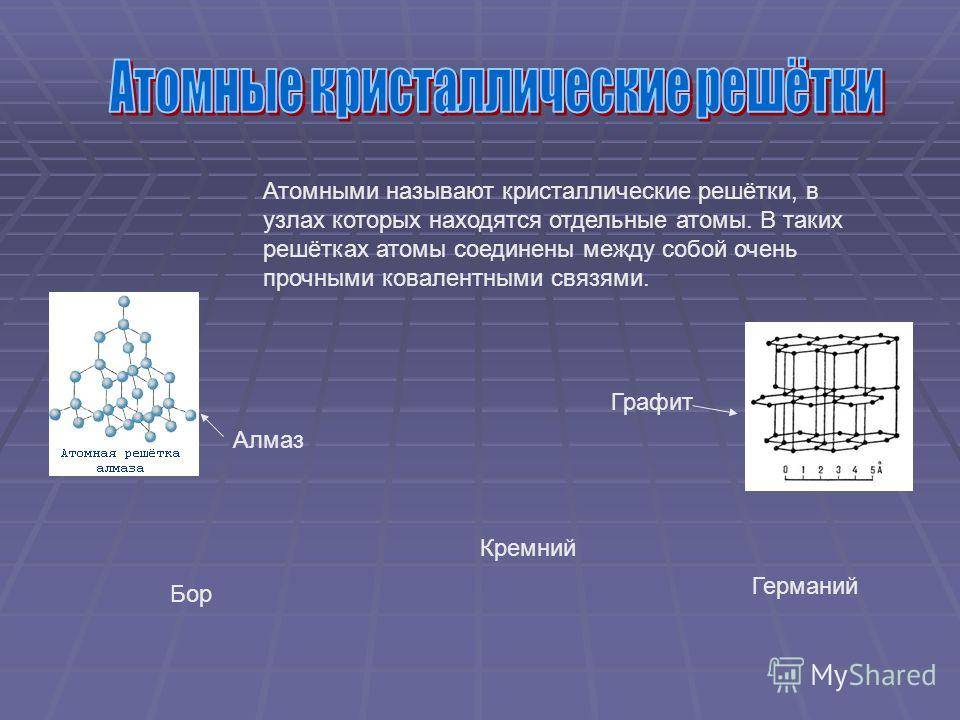

Итак, карборунд относится ко классу полупроводникового бинарного химического соединения, состоит из кремния и углерода, обозначается химической формулой SiC.

Этот материал очень тугоплавок и прочен. По сравнению с муассанитом, даже сам бриллиант, тихонечко отдыхает в сторонке. По прочности карборунд уступает пальму первенства лишь алмазу и боразону.

Природное происхождение карборунда

Уникальное, на диво прекрасное слияние кремния и углерода породило появление на свет блистательного минерала с легким оттеночным алмазным сиянием, это зрелище Богов, которое берет за душу своей непреклонной хрупкостью, удивительной нежностью и ангельской глубиной красоты.

В природе горстки мелких камушков – карбида кремния, распространены в очень малых количествах, поэтому крупные залежи найти не удалось. А почему не удалось – загадка века, над которой ломают головы все ученые.

Искусственное происхождение карборунда

Ювелирное искусство во все времена вызывало интерес у всех слоев населения. Чистый, радужный, наивный блеск драгоценностей будоражил сердце, заставляя его колотиться в сто крат сильнее, люди, как вороны, тянулись к тому, что сверкает и блестит.

И вот в 20 веке, на счастье народа, появился самый блестящий камень на планете – муассанит, от природы сам по себе очень красив, но какова красота усовершенствованного камня – просто ошеломительна!

Искусственный муассанит – это уникальное в своем роде сочетание истинного искусства и науки. В настоящее время на обработке карборунда специализируется всего одна-единственная компания в мире под названием Charles&Colvard.

Весь процесс происходит на новейшем высокотехнологичном оборудовании, специалисты внимательно следят за стадией роста камня, поэтому в структуре данного минерала нет ни единого изъяна! В результате в свет вышла новинка, произведенная по запатентованной технологии, эта новинка по красоте бьет все рекорды, это минерал наивысочайшего качества, который запечатлен в сердцах миллионов людей надолго.

Легендарный муассанит с его глубокой игрой света на гранях – один из самых благородных минералов в ювелирной коллекции, муассанит переливается самыми чистыми оттенками на свете, благодаря этому достигается уникальная внутренняя его красота, несравнимая с красотой любого другого камня на свете.

Глубокие ценители утонченности и эстетической красоты – ювелиры и коллекционеры, говорят о минерале, как о «венце творения»! Этот камень настолько хрупок, чист и священен, насколько это только можно! Это камень на миллион!

Сфера применения

Древесный уголь используется в промышленности в следующих целях:

- для применения в составе фильтров;

- для плавки кристаллического кремния;

- для использования в металлургии (насыщение стали углеродом, получение чистых сплавов);

- для производства стекла, некоторых видов пластмасс, красок;

- для изготовления натурального красителя для пищевой промышленности;

- для изготовления активированного угля;

- для использования в сельском хозяйстве;

- для применения в качестве удобного бытового топлива для печей, каминов, мангалов.

При сжигании в печах и каминах данный вид топлива сгорает практически без языков пламени, обеспечивая ровный и интенсивный жар. Наиболее высоко ценится продукт марки А, который изготавливается из твердых пород древесины.

Производственное применение стабильного оксида

До того времени, как его свойства не были исследованы досконально, кремнезем использовался лишь для изготовления стройматериалов (цемент, бетон). Но по мере его дальнейшего изучения сферы применения значительно расширились:

- Крупные кристаллы кварца популярны в ювелирном деле — в качестве полудрагоценных камней (например, горный хрусталь, опал).

- В промышленности — авиационная индустрия, оптика, электроника.

- При производстве зубной пасты — как «мягкий» абразив.

- В качестве огнеупорного вещества в сталелитейном производстве.

- В фармацевтической отрасли (как загуститель) — при производстве мазей, суспензий, гелей.

- При производстве ядохимикатов (средство для борьбы с клопами «Гектор») — порошок не отравляет насекомых, но он выводит воду из их организма, что приводит к последующему обезвоживанию и гибели вредителей.

- В пищевой промышленности — как стабилизатор суспензий, загуститель, порошок для фильтрации (в производстве пива, масел, натуральных соков), для предотвращения слеживания и комкования сыпучих продуктов (сахара, муки, соли). Кроме того, этот материал используется как энтеросорбент и даже самостоятельная пищевая добавка (E551 — в сырах, специях, сухих завтраках).

Однако вдыхание пыли двуокиси кремния может привести к появлению проблем со стороны дыхательной системы — бронхиту, реже — силикозу легких (заболеванию, снижающему способность легких перерабатывать кислород) и даже спровоцировать развитие онкозаболеваний.

Краткое описание

Оксид кремния (IV) SiO2 представляет собой твёрдое, тугоплавкое кристаллическое вещество, которое не растворяется в воде и не вступает с ней в реакцию. Химический компонент проявляет окислительные свойства. При температуре от +1000°C SiO2 взаимодействует с активными металлами. В этом случае образуется кремний:

- SiO2 + 2Mg = Si + 2MgO.

- 3SiO2 + 4Al = 3Si + 2Al2O3.

При избытке кремния происходит восстановление силицидов. Эта химическая реакция имеет следующую формулу: SiO2 + 4Mg = Mg2Si + 2MgO. Силициум взаимодействует с водородом, а при использовании углерода образуется карборунд: SiO2 + 3C = SiC + 2CO.

Если попробовать сплавить оксид кремния со щелочами, то в итоге можно будет получить силикаты:

- SiO2 + 2NaOH = Na2SiOO3 + H2O.

- SiO2 + CaO = CaSiO3.

- SiO2 + K2CO3 = K2SiO3 + CO2.

- SiO2 + H2O ≠.

При нормальном давлении и температуре воздуха можно выделить три кристаллические модификации SiO2: тридимит, кварц и кристобалит. В каждом случае известны высокотемпературные и низкотемпературные формы. В их основе лежат тетраэдры SiO4, которые соединены четырьмя атомами кислорода в трёхмерной решётке.

Свойства монооксида

На уроках химии можно узнать, что формула оксида кремния выглядит следующим образом — SiO2. Внешне это вещество имеет вязкую консистенцию, больше напоминает смолу. Без какого-либо воздействия оксид кремния отлично сохраняет своё конденсированное состояние, не подвержен окислению. SiO2 не влияет на образование солей, а также не пропускает ток. Получить монооксид кремния можно двумя доступными методами:

- Нагреть кремний до отметки +400°C и выше при недостаточном объёме кислорода. Формула выглядит следующим образом: 2Si + O2 → 2SiO.

- Использование специального метода Чохральского (выращивание монокристаллов путём вытягивания их вверх от свободной поверхности большого объёма расплава) при восстановлении диоксида в условиях высоких температур. Формула: 2SiO2 + Si → 2SiO.

В твёрдом состоянии монооксид представляет собой порошок коричневого цвета. Это химическое вещество обладает высокой прочностью и инертностью при условии взаимодействия с кислотами. Добиться полного растворения монооксида можно только в плавиковой кислоте. Среди основных химических свойств SiO2 можно выделить:

- Монооксид может разлагаться только под воздействием высоких температур. Отобразить эту реакцию можно с помощью следующей формулы: 2SiO → 2Si + О2.

- При нагревании монооксид взаимодействует с СО2. Формула: SiO + CO2 → SiO2 + CO.

- Монооксид кремния вступает в реакцию с парами Н2О, но только при условии нагревания до +500°C. Этот процесс хорошо виден в формуле: SiO + H2O → SiO2 + H2.

- Жидкий хлорид кремния можно получить в том случае, если дополнительно задействовать хлор и нагреть смесь до +800°C. Наглядно эта реакция выглядит так: 2SiO + 4Cl2 → 2SiCl4 + O2.

Характеристика диоксида

Оксид кремния (SiO2) представляет собой кристаллическое тугоплавкое вещество, которое не растворяется в воде. Этот химический компонент не проводит электрический ток. На уроках химии в 8 классе учащимся объясняют, что диоксид входит в состав следующих горных пород:

- Песка.

- Горного хрусталя.

- Яшмы.

- Кварца.

- Агата.

- Аметиста.

Литосфера на 87% состоит из диоксида. Это химическое вещество имеет немолекулярное строение. Атомы кислорода и кремния связаны ковалентным способом. Благодаря этому сформировалась кристаллическая решётка. Диоксид можно получить в лабораторных условиях. Для этого кремний вместе с кислородом нагревают до отметки +500°C: Si + O2 → SiO2.

После воздействия кислот на растворимые силикаты образуется диоксид. В итоге формируется кремниевая кислота, которая распадается на диоксид и воду. Химическая реакция выглядит следующим образом:

- Na2 SiO3 + 2CH3COOH → 2CH3COONa + H2SiO3↓.

- H 2SiO3 → H2O + SiO2.

В нормальных условиях диоксид вступает в реакцию только с плавиковой кислотой. А вот с основными оксидами и щелочами может взаимодействовать только при воздействии высоких температур. Диоксид не реагирует на Н2О. Сегодня это химическое вещество используется для серийного производства силикагеля, стекла и бетона.

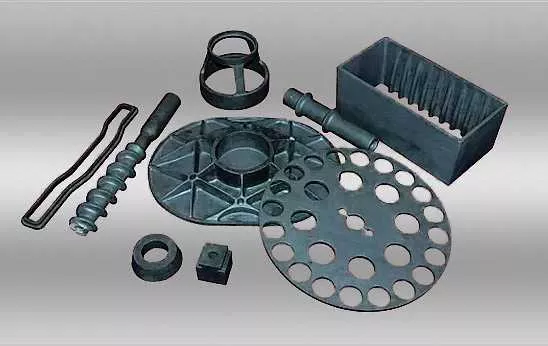

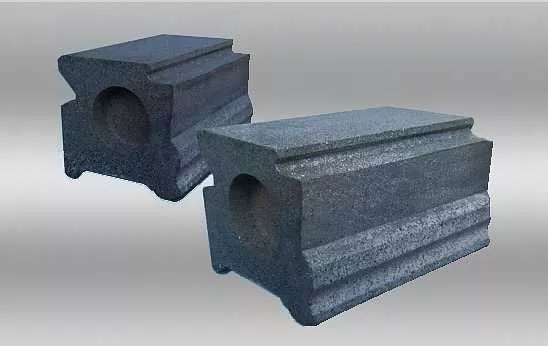

В виде структурированной керамики

– В процессе, известном как спекание, частицы карбида кремния, а также частицы сопутствующих частиц нагреваются до температуры ниже, чем температура плавления этой смеси. Таким образом, он увеличивает сопротивление и прочность керамического объекта, образуя прочные связи между частицами.

– Конструкционная керамика из карбида кремния находит широкое применение. Они используются в дисковых тормозах и сцеплениях автомобилей, в сажевых фильтрах и в качестве присадки к маслам для уменьшения трения.

– Использование конструкционной керамики из карбида кремния стало широко распространенным в деталях, подвергающихся воздействию высоких температур. Например, это горловина форсунок ракет и ролики печей.

– Сочетание высокой теплопроводности, твердости и стабильности при высоких температурах делает детали трубок теплообменников изготовленными из карбида кремния.

– Конструкционная керамика используется в форсунках для пескоструйной обработки, уплотнениях автомобильных водяных насосов, подшипниках и пресс-формах. Это также материал для тиглей, используемых при плавке металлов.

– Входит в состав нагревательных элементов, используемых при выплавке стекла и цветных металлов, а также при термической обработке металлов.

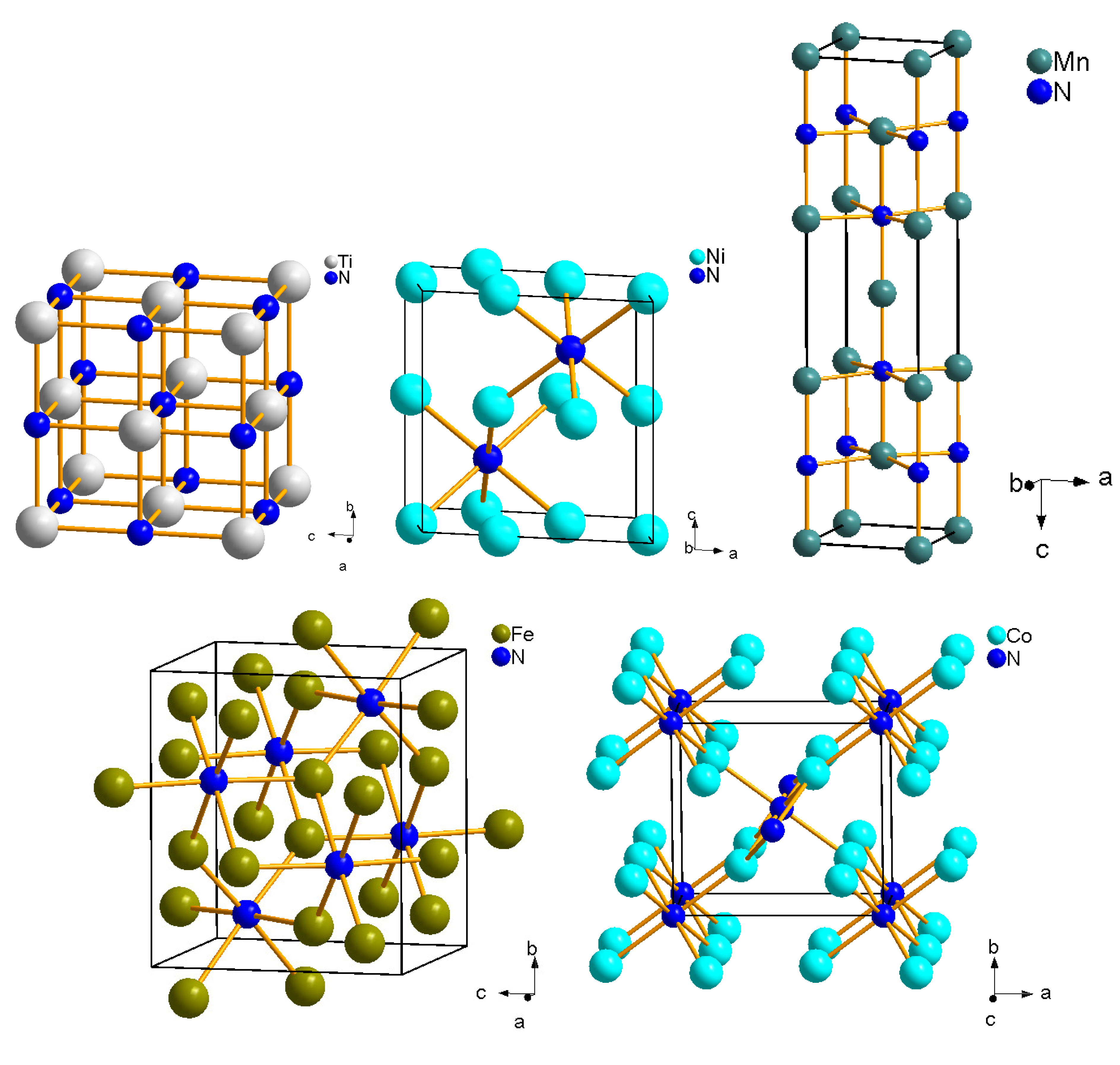

Основные металлические карбиды

На практике широко применяется множество карбидных соединений. Рассмотрим основные из них.

Карбид гафния

Встречается в виде только одного вещества — HfC. В нормальных условиях обладает кристаллической структурой, окрашено в серый цвет. плавится при температуре 3900 градусов — интересно, что его закипание происходит уже при температуре 4160 градусов. Поэтому к расплавлению нужно подходить аккуратно, чтобы не испарить его. При нагреве до 2000 градусов начинает взаимодействовать с металлами (молибден, вольфрам). Вещество не обладает полной химической инертностью — оно вступает в реакцию с кислотами (в азотной или серной кислоте оно способно полностью раствориться).

Карбиды хрома

Встречается в виде нескольких веществ; основные — Cr23C6, Cr3C2, Cr7C3. Отличаются высокой химической инертностью (хотя могут реагировать с цинком при сильном нагреве). Не вступают в контакт с водой, атмосферным воздухом, кислотами, щелочами, солями, другими карбидными соединениями. Температура плавления не слишком высокое — большинство соединений плавятся уже при температуре 1500-1700 градусов. У соединения Cr7C3 при нагреве до 800 градусов происходит ряд эндотермических реакций и превращений, что приводит к превращению вещества в Cr23C6.

Карбид титана

Встречается в виде одного стабильного соединения — TiC. При нормальных условиях обладает серым цветом с характерным металлическим блеском. Плавится при температуре 3100 градусов, кипит — при 4305 градусах. Обладает высокой устойчивостью, прочностью. Химическая инертность средняя — в нормальном состоянии может вступать в реакцию с кислотами и щелочами (хотя реакция идет слабо). При нагреве до 2500 градусов может вступать в реакцию с азотом (в том числе — атмосферным). При нагреве до 1200 градусов может окисляться и/или вступать в реакцию с углекислым газом.

Карбиды вольфрама

Встречается в виде двух устойчивых соединений — WC и W2C. Оба карбида отличаются приблизительно одинаковыми химико-физическими свойствами. Вид — мелкий порошок серовато-черного цвета (со слабым металлическим блеском или без него). Вещества плавятся при температуре около 2720 градусов, однако при более низких температурах начинается их активных контакт с атмосферным воздухом, азотом или углекислым газом. Соединения легко растворяются в разогретых до температуре кипения серных и азотных кислотах.

Карбид кальция

Основное устойчивое соединение — CaC2. Вид — крупные прозрачные кристаллы, которые могут обладать светло-голубым оттенком. При наличии примесей может окрашиваться в другие цвета — серый, желтый, коричневый, черный и другие (в зависимости от типа примеси и ее концентрации). Соединение плавится при температуре порядка 2500 градусов, однако при комнатной температуре оно активно вступает в реакцию с водой с активным выделением ацетилена. Поэтому вещество нуждается в особых безопасных способах хранения (ацетилен является токсичным для человека).

Карбид циркония

Основное соединение — ZrC. Стандартное состояние — небольшие кристаллы серого цвета, обладающие металлическим блеском. Температура плавления — 3530 градусов, однако при нагреве до 1200 градусов вещество начинает активно вступать в реакцию с атмосферным кислородом, что приводит к образованию оксидов. Вещество слабо реагирует с кислотами, щелочами и солями, однако может вступать в реакцию с атомизированным азотом в составе сложных веществ, что приводит к образованию нитритов. Поэтому вещество нуждается в особых способах хранения.

Физико-химические характеристики

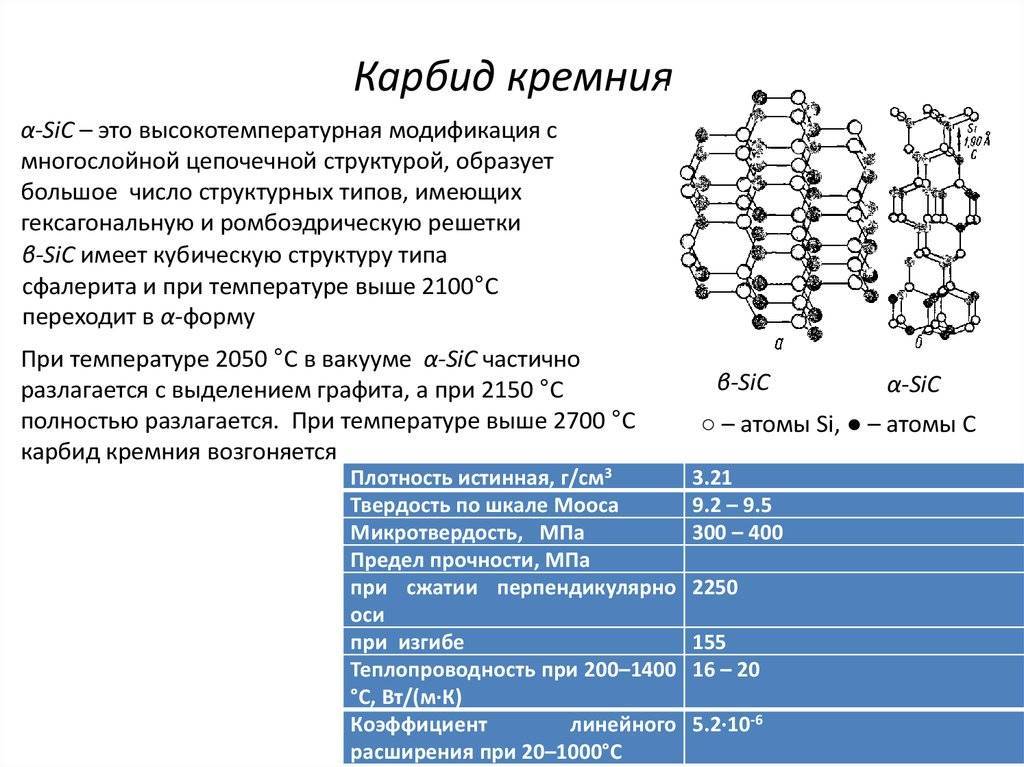

По химической классификации карборунд – это карбид кремния с простой формулой.

Тверже него только алмаз. Карборунд плотен, тугоплавок, равнодушен к истиранию, кислотам, прочим агрессивным веществам.

Карбид кремния:

- Плотность 3,05 г/см³.

- Состав 93 % карбида кремния.

- Предел прочности на изгиб 320…350 МПа.

- Предел прочности на сжатие 2300 МПа.

- Модуль упругости 380 ГПа.

- Твердость 87…92 HRC.

- Трещиностойкость в пределах 3.5 — 4.5 МПа·м1/2.

- Коэффициент теплопроводности при 100 °C, 140—200 Вт/(м·К).

- Коэфф. теплового расширения при 20-1000 °C, 3,5…4,0 К−1⋅10−6.

- Вязкость разрушения 3,5 МПа·м1/2.

Самосвязанный карбид кремния:

- Плотность 3,1 г/см³.

- Состав 99 % карбида кремния.

- Предел прочности на изгиб 350—450 МПа.

- Предел прочности на сжатие 2500 МПа.

- Модуль упругости 390—420 ГПа.

- Твердость 90…95 HRC.

- Трещиностойкость в пределах 4 — 5 МПа·м1/2.

- Коэффициент теплопроводности при 100 °C, 80 — 130 Вт/(м·К).

- Коэфф. теплового расширения при 20-1000 °C, 2,8…4 К−1⋅10−6.

- Вязкость разрушения 5 МПа·м1/2.

ВК6ОМ:

- Плотность 14,8 г/см³.

- Состав Карбид вольфрама.

- Предел прочности на изгиб 1700…1900 МПа.

- Предел прочности на сжатие 3500 МПа.

- Модуль упругости 550 ГПа.

- Твердость 90 HRA.

- Трещиностойкость в пределах 8-25 МПа·м1/2.

- Коэффициент теплопроводности при 100 °C, 75…85 Вт/(м·К).

- Коэфф. теплового расширения при 20-1000 °C, 4,5 К−1⋅10−6.

- Вязкость разрушения 10…15 МПа·м1/2.

Силицированный графит СГ-Т:

- Плотность 2,6 г/см³.

- Состав 50 % карбида кремния.

- Предел прочности на изгиб 90…110 МПа.

- Предел прочности на сжатие 300…320 МПа.

- Модуль упругости 95 ГПа.

- Твердость 50…70 HRC.

- Трещиностойкость в пределах 2-3 МПа·м1/2.

- Коэффициент теплопроводности при 10 °C, 100…115 Вт/(м·К).

- Коэфф. теплового расширения при 20-1000 °C, 4,6 К−1⋅10−6.

- Вязкость разрушения 3…4 МПа·м1/2.

Однако лучи света камень преломляет сильнее алмаза, по этому параметру сопоставим с муассанитом.

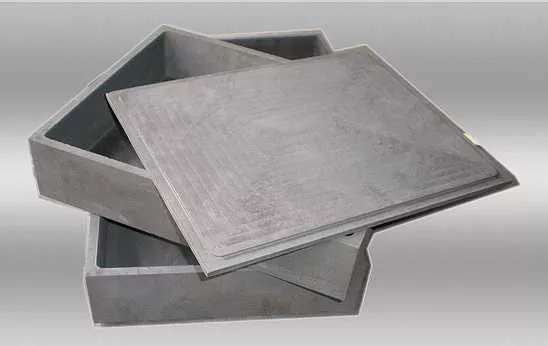

Керамика на основе карбида кремния

Керамика на основе карбида кремния (SiC) обеспечивает изделиям высокую термостойкость и высочайшие эксплуатационные характеристики. Основное преимущество – устойчивость материала к перепадам температуры, высокая коррозионная стойкость и стабильные размеры изделия.

Изделия из керамики на основе карбида кремния (SiC)

Описание

Характеристики

Керамика на основе карбида кремния получила широкое распространение в сфере автомобилестроения и авиакосмической отрасли в качестве абразивного полупроводникового конструкционного высокотемпературного материала для производства деталей двигателей и тепловых установок, а также электроники.

Области применения:

- Фурнитура и конструкционные элементы высокотемпературных печей;

- Сопла различного назначения и насадки горелок, реторты;

- Чехлы для термопар, жаропрочные трубы;

- Тигли, стаканы, гильзы различной конфигурации;

- Пары трения;

- Нагреватели;

- Элементы установок термического сжигания и т.д.

Преимущества материала:

- Высокая механическая прочность;

- Высокая твердость;

- Стойкость к термоудару;

- Высокая износостойкость в условиях абразивного изнашивания и повышенных температур;

- Стойкость к коррозии и окислению;

- Высокое сопротивление воздействию агрессивных сред;

- Высокая электропроводность;

- Низкий коэффициент термического расширения + высокая теплопроводность = высокая термостойкость, стабильность геометрических характеристик;

- Высокая химическая стойкость.

ООО «НПО «ГКМП» предлагает разнообразные детали различной конфигурации из керамики на базе карбида кремния (спеченного SSiC, реакционноспеченного SiSiC, рекристаллизованного RSiC и оксидносвязанного OSiC) по размерам заказчика.

Заказать

Реакционноспеченный карбид кремния (SiSiC)

| Наименование | Ед. изм | Показатель |

| Температура использования | С | 1380 |

| Плотность | г/см3 | ≥3.02 |

| Открытая пористость | % | ≤0.1 |

| Прочность на изгиб | МПа | 250(20°С) 280 (1200°С) |

| Модуль упругости | ГПа | 300(1200°С) 330(20°С) |

| Теплопроводность | Вт/м·К | 45(1200°С) |

| Жесткость | 13 | |

| Устойчивость к кислоте и щелочи | высокая |

Спеченный карбид кремния (SSiC)

| Наименование | Ед. изм | Показатель |

| Свободный кремний | % | |

| Карбид кремния | % | ≥99 |

| Насыпная плотность | г/см3 | 3.1-3.15 |

| Твердость по Виккерсу | НV | 2500 |

| Твердость по Роквеллу | НRA | 94 |

| Открытая пористость | % | |

| Прочность на сжатие | МПa | >3000 |

| Прочность на изгиб | МПа | >400 |

| Модуль упругости | ГПа | 410 |

| Теплопроводность | Вт/м·К | 100-120 |

Рекристоллизованный карбид кремния (RSiC)

| Наименование | Ед. изм | Показатель |

| α- SiC | % | 98.5 |

| Максимальная температура эксплуатации | С | 1650 |

| Пористость | % | 15 |

| Насыпная плотность | г/см3 | 2.60-2.74 |

| Прочность на сжатие | МПа | ≥600 |

| Прочность на изгиб | МПа | 90-100 |

| Модуль Юнга | ГПа | 240 |

| Теплопроводность | Вт/м·К | 24 |

Оксидно-связанный карбид кремния (OSiC)

| Наименование | Ед. изм | Показатель |

| SiC | % | ≥90 |

| Максимальная температура эксплуатации | С | 1550 |

| Открытая пористость | % | 7-8 |

| Насыпная плотность | г/см3 | 2.75 |

| Прочность на сжатие | кг/см2 | ≥1300 |

| Прочность на разрыв при комнатной температуре | кг/см2 | ≥500 |

Нитридно-связанный карбид кремния (NSiC)

Наименование | Ед.изм. | Показатель |

Содержание SiC | % | ≥75 |

Содержание Si3N4 | % | ≥21 |

Содержание Fe2O3 | % | ≤0,5 |

Максимальная температура эксплуатации | °С | 1550 |

Пористость | % | ≤15 |

Плотность | г/см3 | 2,6-2,7 |

Прочность на сжатие | МПа | ≥180 |

Прочность на изгиб(20°С) | МПа | ≥45 |

Прочность на изгиб(1200°С) | МПа | ≥50 |

Теплопроводность(800°С) | Вт/м·К | ≥18 |

Теплопроводность(1200°С) | Вт/м·К | ≥14 |

ООО «НПО «ГКМП» поставляет под заказ разнообразные детали различной конфигурации из керамики на базе карбида кремния (спеченного SSiC, реакционноспеченного SiSiC, рекристаллизованного RSiC, оксидно-связанного OSiC, нитридно-связанного NSiC) по размерами чертежам Заказчика.

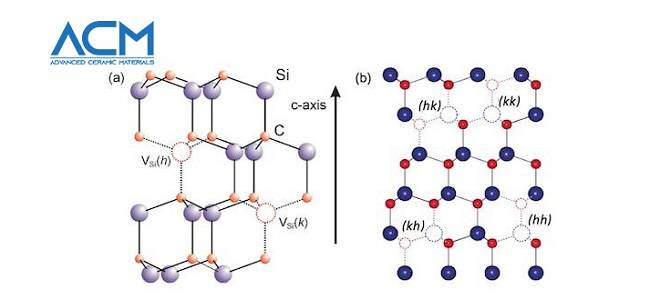

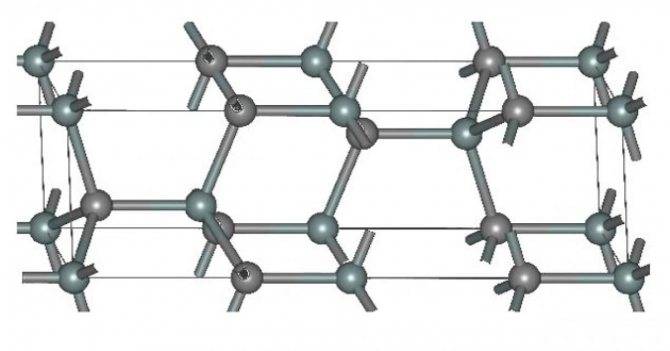

Дефекты структуры SiC и характеристики модулей

Последние достижения SiC-технологии привели к значительному сокращению плотности дефектов. Как правило, качество новых и более крупных подложек всегда ниже, чем у приборов предыдущих поколений, но оно постепенно растет по мере освоения производства. Выпуск пластин диаметром 150 мм дает возможность снизить стоимость модулей, однако они все еще остаются достаточно дорогими для массового применения.

Чтобы в полной мере реализовать преимущества 150-мм SiC-подложек, их следует адаптировать для массового изготовления. Уменьшение плотности дефектов позволит обеспечить плавный переход от производства пластин меньшего диаметра к технологии 150 мм. Кроме этого, качество эпитаксиальных пленок и уровень технологических процессов должны обеспечить равномерные характеристики по всей поверхности пластины.

Наиболее известными «врагами» карбида кремния являются так называемые микротрубки или микропоры, представляющие собой кристаллографические дефекты структуры. С тех пор как компания Dow Corning разработала свою технологию 150-мм пластин, плотность микропор поддерживается на уровне менее 1/см2.

В процессе производства материал подложки подвергается воздействию внутренних и внешних стрессов, что приводит к увеличению размера дефектов и сдвигам внутри атомной решетки. Чаще всего возникает так называемое «винтовое смещение», которое нарушает последовательность атомных плоскостей в кристаллической решетке и располагает их в форме спирали. Винтовое смещение, происходящее во время выращивания подложки, образует микропоры, с повышением плотности которых резко растет процент дефектных чипов. Технология Dow Corning обеспечивает не только низкую плотность микропор в пластинах диаметром до 150 мм, но и сверхмалый уровень винтовых и базальных (плоскостных) смещений.

На рис. 1 в хронологическом порядке показано снижение количества микропор в 4H SiC-пластинах, полученное за счет внедрения технологии PVT Dow Corning. Это позволило довести среднее значение плотности дефектов до <0,1/см2. Подробные замеры винтовых смещений на пластинах 76 мм показали очень хорошие результаты, их статистическое распределение в группе кристаллов приведено на рис. 2.

Рис. 1. Средняя плотность микропор в пластинах 4H SiC диаметром 76 и 100 мм (производство с ноября 2009 по январь 2011 г.)

Рис. 2. Измерения плотности винтовых смещений на 25 кристаллах нескольких 4H SiC-пластин. Анализ проводился методом рентгеновской топографии по девяти участкам на пластине (каждый столбец отображает девять точек измерений). Группы представляют собой две выборки выпускаемой продукции за период с середины 2009 по середину 2010 г.

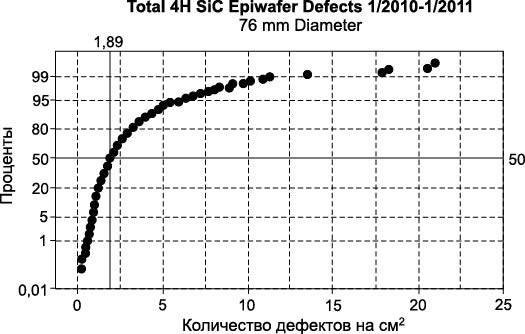

Степень выхода годных SiC ограничена в основном поверхностными дефектами, образующимися при химическом осаждении из газовой фазы в ходе эпитаксиального процесса (CVD). На сегодня это наиболее значимая проблема, резко снижающая эффективность работы полупроводниковых устройств. Размеры эпитаксиальных дефектов зависят от толщины пленки, а их плотность (1,5–2/см2) характерна для приборов с блокирующим напряжением ниже 2 кВ. Для решения этой проблемы и адаптации 150-мм пластин к серийному производству была разработана эпитаксиальная технология, обеспечивающая приемлемую плотность эпитаксиальных дефектов на подложках разного диаметра. Новая технология пригодна для использования легирующих примесей n— и p-типа, она также допускает увеличение толщины слоя эпитаксии свыше 50 мкм для высоковольтных приложений.

Компания Dow Corning разработала и внедрила процесс эпитаксии CVD для производства 4H SiC-подложек толщиной до 100 мкм. Очень важным критерием качества пленок является количество дефектов, добавляемых в процессе формирования эпитаксиального слоя. При крайне низком уровне MPD в современных 4Н SiC-пластинах дефекты эпитаксии, скорее всего, в наибольшей степени влияют на выход годных в процессе изготовления. Их влияние оценивается путем лазерной светорассеивающей спектрометрии. Пластина разделяется на области, каждая из которых исследуется с помощью лазерного сканирующего спектрометра. Зоны, содержащие дефекты, помечаются как бракованные, плотность дефектов определяется с помощью распределения Пуассона. На рис. 3 показана общая плотность дефектов (пластин и эпитаксии) для подложек Dow Corning диаметром 76 мм, полученная в течение пяти кварталов непрерывного производства.

Рис. 3. Распределение общего количества дефектов (подложки и эпитаксии) для пластин 76 мм, измерения проведены методом лазерной светорассеивающей спектрометрии

Ссылки

- Николас Г. Райт, Олтон Б. Хорсфолл. Карбид кремния: возвращение старого друга. Существенные вопросы, том 4, статья 2. Получено 5 мая 2018 г. с: sigmaaldrich.com

- Джон Фейтфулл. (Февраль 2010 г.). Кристаллы карборунда. Получено 5 мая 2018 г. с: commons.wikimedia.org.

- Чарльз и Колвард. Политипизм и муассанит. Получено 5 мая 2018 г. с: moissaniteitalia.com

- Материаловед. (2014). SiC2H-структура А. . Получено 5 мая 2018 г. с: commons.wikimedia.org.

- Википедия. (2018). Карбид кремния. Получено 5 мая 2018 г. с сайта en.wikipedia.org.

- Navarro SiC. (2018). Карбид кремния. Получено 5 мая 2018 г. с: navarrosic.com

- Университет Барселоны. Карбид кремния, SiC. Получено 5 мая 2018 г. с: ub.edu

- КарбоСистема. (2018). Карбид кремния. Получено 5 мая 2018 г. с сайта carbosystem.com.