Измерение твердости («hardness testing»)

Измерение твердости металлов – твердометрия («hardness testing») или дюрометрический анализ является основным неразрушающим методом оценки прочностных характеристик при экспертизе металлов. Если давать каноническое определение, то твердость – это способность материала сопротивляться пластической деформации. Твердометрия крайне широко используется в металловедческой экспертизе, благодаря скорости и простоте проведения исследования. Зачастую не нужна даже пробоподготовка, а твердость измеряют на готовом изделии.

Теперь о том, как же проводится измерение твердости. Определенной формы индентор (о формах которого поговорим ниже) вдавливается в исследуемы материал с заданной нагрузкой в течении регламентированного периода времени (5-15 с.). После снятия нагрузки в материале остается след от индентора – вмятина, площадь которой определяют. Отношение вдавливающей нагрузки к площади полученного отпечатка и является значением твердости, измеряется в кгс/мм2.

Методов твердости существует множество, все они отличаются только типом индентора, а принцип везде один и тот же. В экспертизе металлов основными видами измерения твердости являются:

измерение твердости по Бриннелю (HB).

измерение твердости по Виккерсу (HV);

измерение твердости по Роквеллу (HR);

Если говорить

Теперь давайте о каждом методе измерения твердости поподробнее.

Метод твердости по Бриннелю разработал и впервые применил на практике инженер из Швеции Юхан Бриннель. Данный способ измерения твердости заключается во вдавливании в исследуемый металл стального шарика диаметром от 1 до 10 мм. Недостатком данного метода является большой диаметр отпечатка и невозможность его использовать на высокотвердых материалах. Твердость по Бриннелю используют в основном для аттестации цветных сплавов и чугунов.

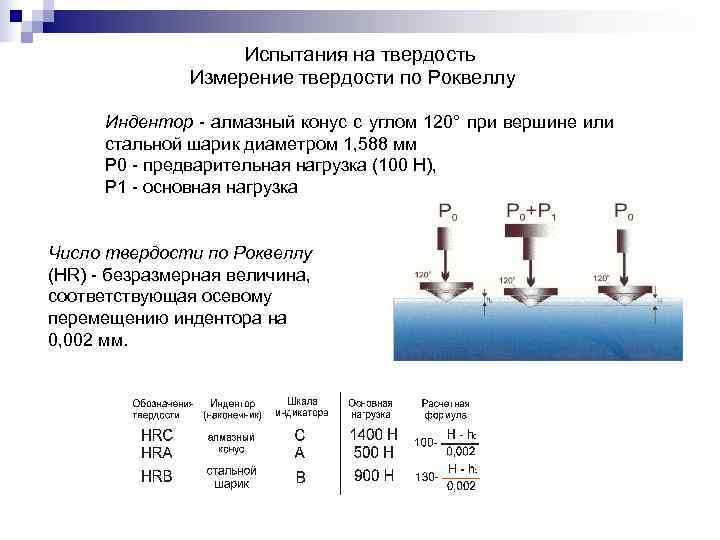

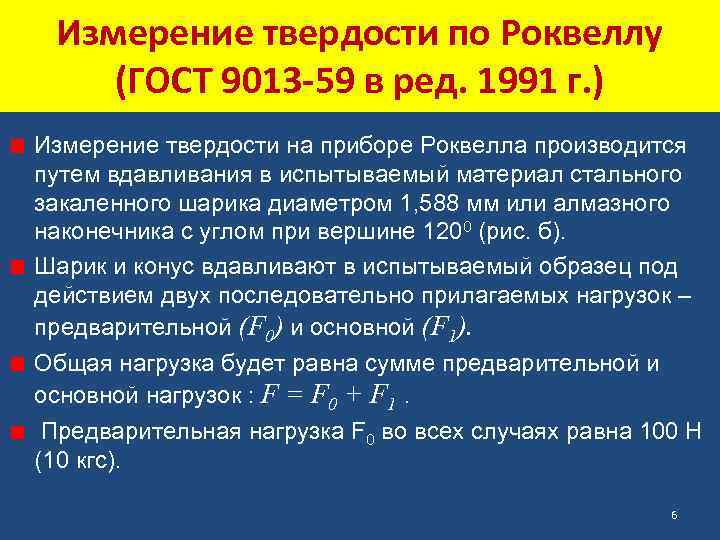

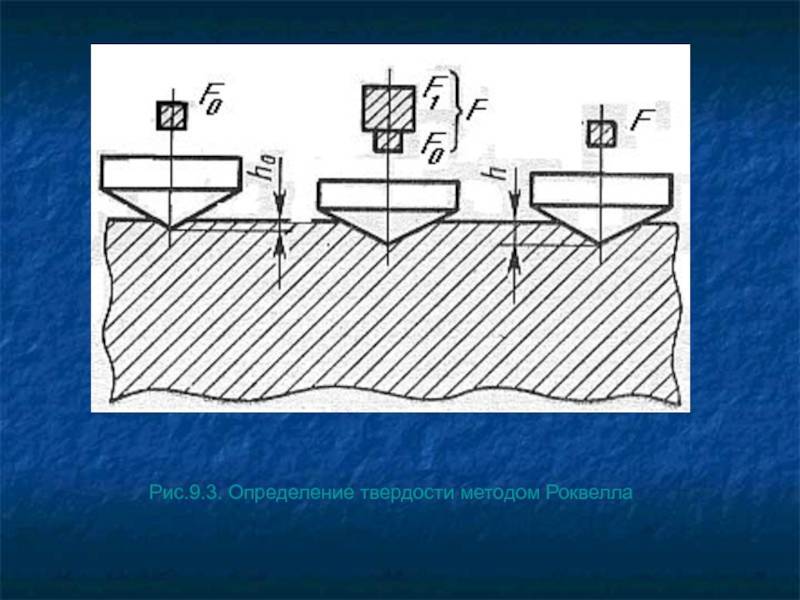

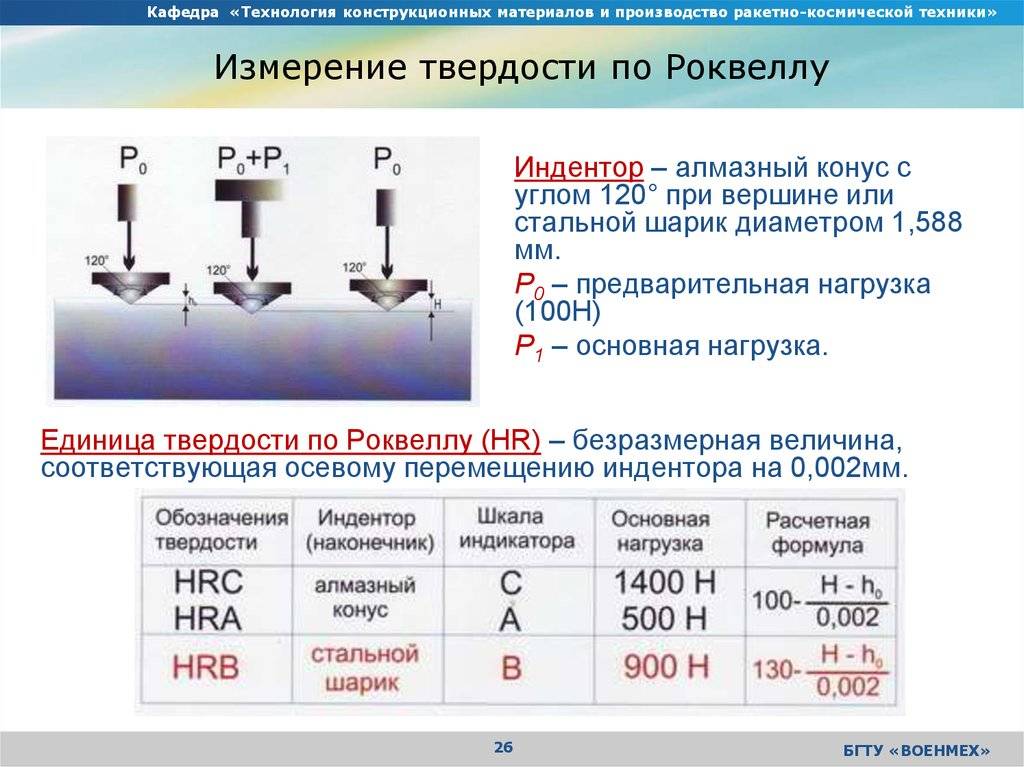

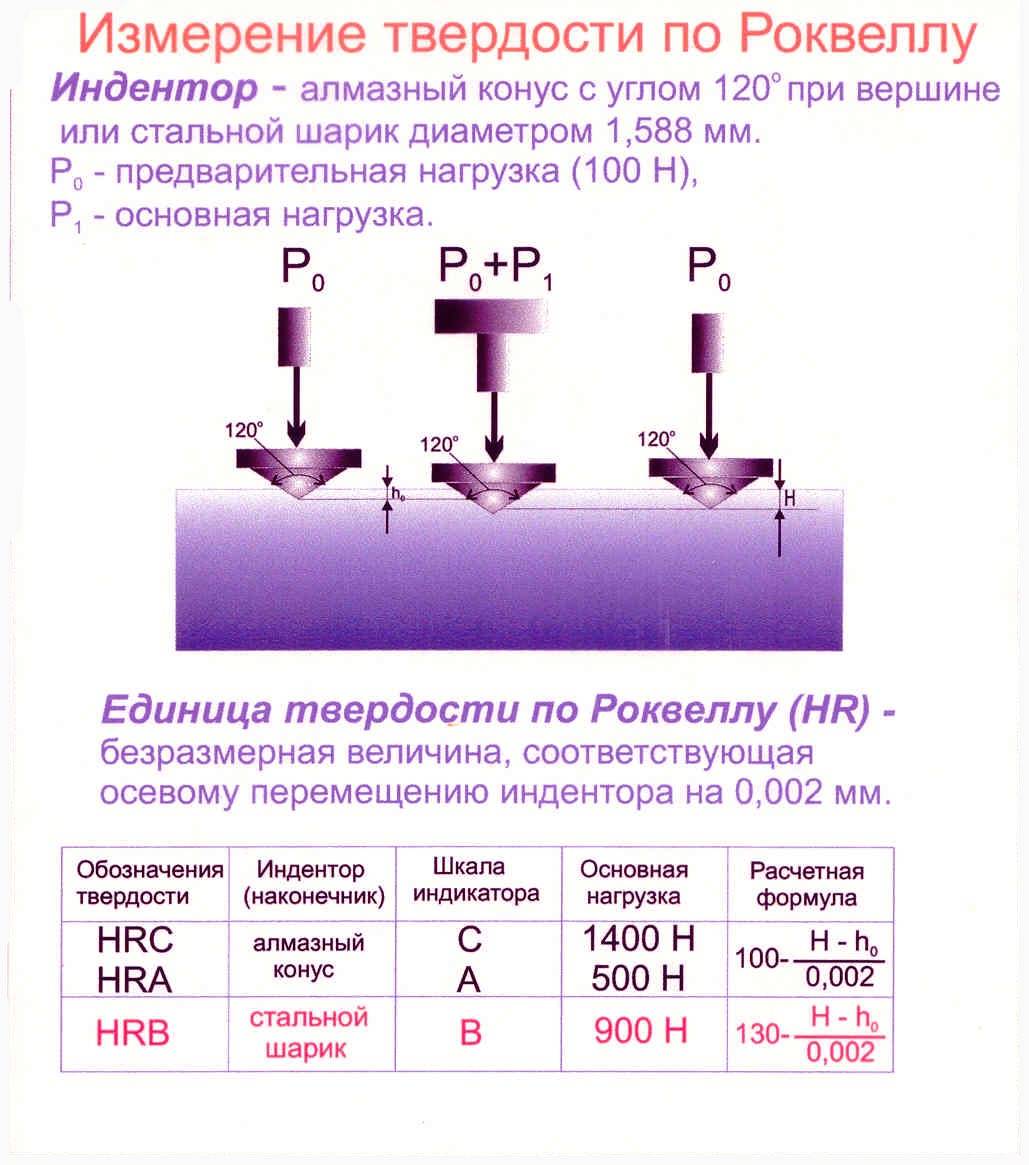

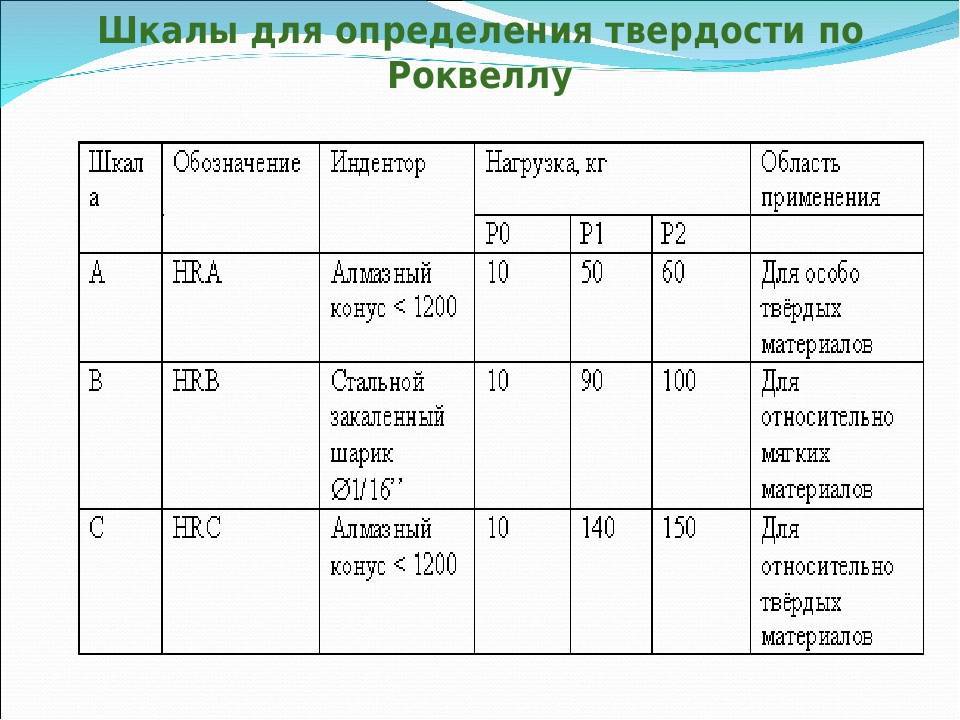

В 1914 г. свой способ измерения твердости предложили однофамильцы Роквелл Хью и Станли из США. Индентором в данном методе является стальной шарик диаметром одна шестнадцатая дюйма или алмазный конус с углом при вершине 120°. По Роквеллу можно определяют твердость образцов из закаленных сталей, что не позволяет сделать по методу Бриннелю.

В методе определения твердости по Виккерсу в качестве индентора используется квадратная алмазная пирамидка с углом у вершины 136°.

Данный способ широко используется при экспертизе закаленных сталей, высокопрочных покрытий, сварных швов. Существуют приборы микротвердости по Виккерсу, которые работают в паре с оптическим микроскопом и позволяют определять твердость отдельных структурных составляющих стали, например твердость пластинки видманшеттового феррита. для своих исследований использует микротвердомер, представленный на фото.

Твердость очень хорошо коррелирует с прочностными характеристиками, в частности с пределом прочности. Используя экспериментально определенные характеристики, можно измерив неразрушающим методом твердость, рассчитать предел прочность стали. Средний коэффициент для средней марки стали будет равен примерно 0,3, не зависимо от способа определения твердости. Так например, если твердость исследованного образца составляет 220 кгс/мм2, то примерный предел прочности будет около 660 МПа.

Кратко расскажу об экзотических, то есть редко применяемых в металловедческой экспертизе методах измерениях твердости.

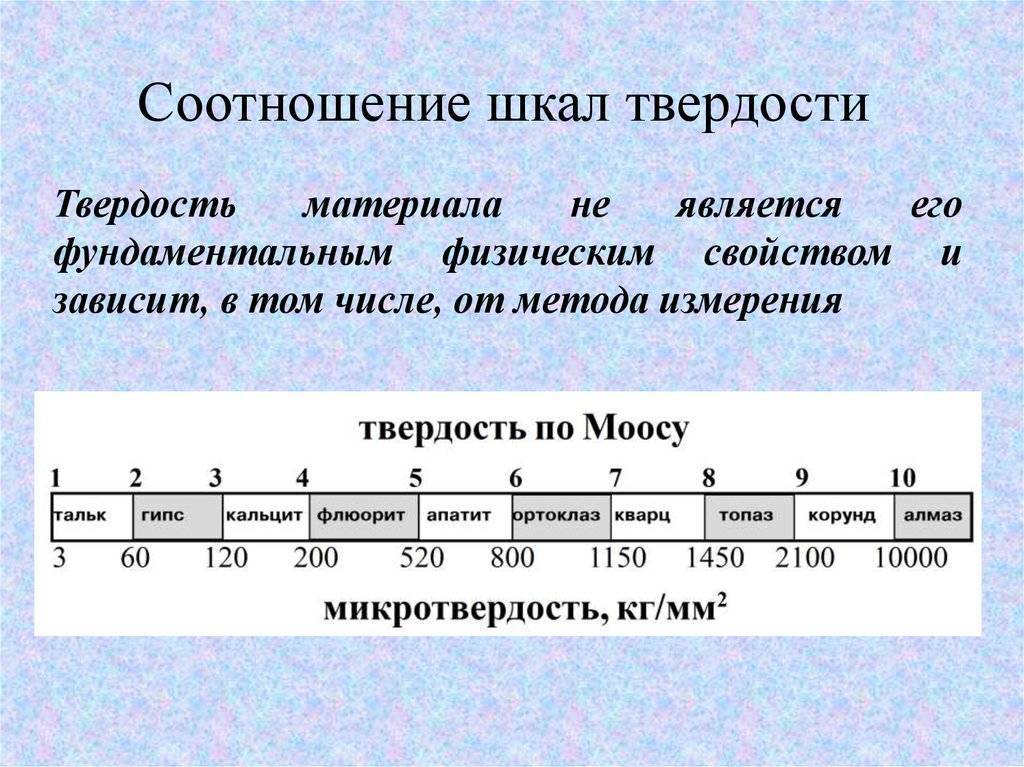

Метод Мооса или метод царапания – твердость определяют по глубине царапины оставленной индентором.

Методы Шора: отскока – твердость определяют по высоте отскока стального шарика от исследуемого материала и метод вдавливания – вдавливаются разнообразные инденторы, по отпечатку определяют твердость. Используют в основном для резин и пластмасс.

<<<�предыдущая статья следующая статья>>>

Что повлияет на точность

При проведении любого испытания важно учитывать множество факторов. Выявление твердости по методу Роквелла тоже имеет свои особенности

Факторы, на которые нужно обратить внимание:

- Толщина испытуемого образца. Правилами проведения опыта запрещается использовать образец, который по толщине меньше, чем десятикратная глубина проникновения наконечника. То есть, если глубина внедрения — 0,2 мм, то материал должен быть минимум 2 см в толщину.

- Между отпечатками на образце должно быть соблюдено расстояние. Оно составляет три диаметра между центрами ближних отпечатков.

- Следует учитывать возможное изменение результатов опыта на циферблате в зависимости от положения исследователя. То есть считывание результата должно проводиться с одной точки обзора.

Измерение твердости по Шору

Метод определения твердости по Шору применяется для тестирования прокатных валиков на момент их изготовления. Кроме этого, проверка рассматриваемого показателя может проводиться при эксплуатации валиков на прокатных станках, так как из-за оказываемого воздействия структура металла может изменяться, ухудшая эксплуатационные качества. Регламентирован метод Шора ГОСТ 23273.

Шкала твердости по Шору

Рассматривая измерение твердости по Шору, следует отметить следующие моменты:

- В отличие от предыдущих способов, рассматриваемый основан на свободном падении алмазного индикатора на тестируемую поверхность с определенной высоты. Для тестирования применяется специальное оборудование, которое позволяет фиксировать точно высоту отскока.

- Масса применяемого бойка с алмазным наконечником составляет 36 грамм. Этот показатель важен, так как учитывается при проводимых расчетах.

- Твердость определяется по высоте отскока, измерение проводится в условных единицах. Падение образца на поверхность происходит с образованием небольшого углубления, а упругость приводит к обратному отскоку. Этот метод хорош тем, что позволяет проводить тестирование образцов, которые прошли предварительную термическую обработку. При постепенном вдавливании возникающая нагрузка может стать причиной деформирования используемого наконечника или шарика. В этом случае вероятность их деформации весьма мала.

- За 100 единиц твердости в этом случае принято считать высоту отскока 13,6 мм с возможностью небольшого отклонения в большую или меньшую сторону. Этот показатель можно получить при тестировании углеродистой стали, прошедшей процесс закалки. В качестве обозначения применяется аббревиатура HSD.

Сегодня этот способ измерения твердости применяется довольно редко из-за высокой погрешности и сложности замера высоты отскока байка от тестируемой поверхности.

Как ранее было отмечено, существует довольно большое количество методов измерения рассматриваемого показателя. Однако из-за сложности проведения тестов и большой погрешности многие уже не применяются.

В некоторых случаях проводится тестирование на микротвердость. Для измерения этого показателя прилагается статическая нагрузка к телу с формой пирамиды, и оно входит в испытуемые образец. Время выдержки может варьироваться в большом диапазоне. Показатель вычисляется примерно так же, как при методе Виккерса.

АЛМАЗ твердомер для измерения твёрдости по Роквеллу клинков холодного оружия

5. Порядок эксплуатации и хранения

5.1. Общие требования.

5.1.1. Обращаться с изделием «Алмаз» необходимо бережно, предохранять от ударов, особенно алмазный наконечник инденто-ра, головку измерительную и ключ динамометрический.

5.1.2. Изделие «Алмаз» должно быть аттестовано и подлежит поверке с периодичностью 1 раз в год по методике поверки МП РТ 2113-2014.

5.1.3. Перед началом работы изделие должно быть надёжно закреплено на столе, рабочее положение изделия – горизонтальное.

5.1.4. Головку измерительную закреплять на рычаге без пережима. Не разворачивать измерительную головку в зажатом положении.

5.1.5. Перед началом работы проверять работоспособность изде-лия по мере твёрдости. При наличии отклонений от показаний величины твёрдости – обратиться на предприятие-изготовитель.

5.1.6. При пользовании изделием необходимо соблюдать следующие требования:

– перпендикулярность действующей нагрузки (как предварительной, так и основной) к поверхности меры твёрдости или проверяемого объекта;

– плавное приложение предварительной нагрузки;

– плавное приложение в течение 5-10с основной нагрузки до максимального значения;

– плавное снятие через 2с основной нагрузки после резкого замедления движения стрелки индикатора;

– проведение отсчета результатов измерения твёрдости по шкале индикатора с их округлением до 0,5 деления шкалы при продолжающемся действии предварительной нагрузки;

– при съёме меры твёрдости или клинка, после замера твёрдости на объекте винт упорный 4 должен быть полностью завёрнут.

5.2. Проверка работоспособности.

5.2.1. Проверка работоспособности изделия проводится на собранном изделии в соответствии с рисунком 1,для чего необходимо:

а) корпус изделия 1 надёжно закрепить на столе 3 (толщина столешницы от 20 до 60 мм, при вылете столешницы относительно боковой стенки от 40 до 100 мм) с помощью прилагаемых струбцин 2 со стороны маркировки изделия;

б) вращением винта 4 поднять рычаг 5 в верхнее положение;

в) установить в соответствующее отверстие рычага 5 индентор 6 до упора и закрепить его винтом 7;

г) установить меру твёрдости 10 и прижать её винтом упорным 11 к опорной площадке корпуса изделия 1.

д) произвести контрольный замер твёрдости установленной меры твёрдости в соответствии с её обозначением, для чего:

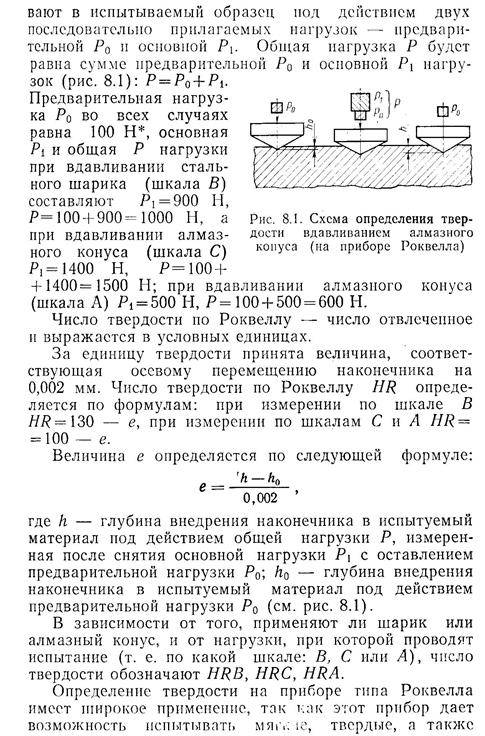

1) вывернуть винт упорный 4 на рычаге, опустить остриё индентора на меру твёрдости. При этом индентор давит на неё с усилием 98Н (10 кгс) (предварительная нагрузка);

2) установить головку измерительную 8 и закрепить её винтом 9, положение стрелки измерительной головки 8 на нача-ле шкалы (для типа 2МИГ стрелка может устанавливаться в любом отмеченном положении, которое считать за начало отсчёта);

3) установить ключ динамометрический 12 с рукояткой 13 со стороны струбцин 2;

4) приложить к рукоятке 13 (вращение по часовой стрелке) момент равный 80 Нм (отмечен красной риской на индикаторе, см. рис. 2), при этом индентор давит на меру твёрдости 10 с общим усилием 1471 Н (150 кгс) (основная нагрузка). Под действием основной нагрузки индентор 6 внедряется в испытуемую меру твёрдости 10. Когда стрелка измерительной головки 8 остановится, основную нагрузку снимают;

5) стрелка головки измерительной 8 (вращение по часовой стрелке) показывает глубину внедрения (разность между начальным и конечным положением стрелки) индентора 6 под действием основной нагрузки, после её снятия;

6) при измерении твёрдости по шкале «HRC», изменение одной единицы твёрдости HRC соответствует внедрению индентора на 2 мкм.

Допустимое отклонение полученного значения твёрдости от указанного на мере твёрдости не должно превышать ±3 ед.

Для перевода показаний индикатора в единицы твёрдости HRC шкалы «C» Роквелла необходимо пользоваться таблицей А1 (приложение А).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Основные параметры:

– диапазон измерения твёрдости по шкале HRC, ед. твердости……………..от 20 до 68*

– погрешность измерения, ед. твёрдости………………………………………………….±1,5

– толщина измеряемого объекта, мм………………………………………………..от 2 до 11

– длина рукоятки, мм…………………………………………………………………………..500

Габаритные размеры (без учёта размеров рукоятки), мм, не более……………..200х205х190

Масса, кг, не более……………………………………………………………………………………8,5

Среднее время наработки на отказ, ч………………………………………………………….20000

Проверка твердости металла

В самом начале следует уточнить, что такое твердость? Это то, что называется сопротивлением данного материала остаточной деформации, вызванной индентором на небольшой площади поверхности материала. В зависимости от свойств (в данном случае) металла и величины деформации различают испытания на нанотвердость, микротвердость и твердость. Отдельные методы измерения требуют работы на очищенной, отшлифованной – а иногда даже полированной – и ровной поверхности. Чаще всего используются три метода: Бринелля, Роквелла и Виккерса. Шкала твердости металлов зависит от используемого метода.

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

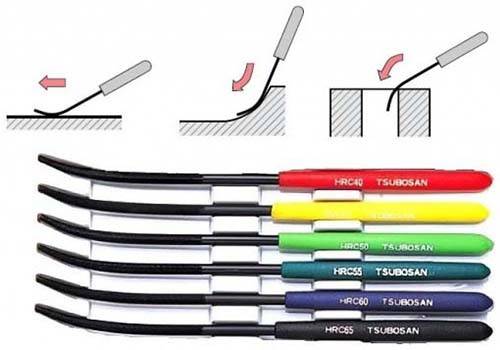

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Насколько твердыми бывают основные металлы

Большинство материалов уже обладают определенными характеристиками, их давно измерили и записали в таблицы, при этом в сводках обозначены как исходные значения необработанного железа, так и после различных типов термо- и холодной металлообработки. Но при добавлении нестандартных и новых добавок, проведенных процедур необходимо заново измерять данный показатель. Но если вы сталкиваетесь со стандартными сплавами, то следует посмотреть в подготовленные списки.

Цветмет

Они более мягкие, чем черные, потому что в них нет твердых включений, а также их не подвергают закалке и прочим методам термообработки.

Титан составляет исключение. Приведем технологию, используемую Бриннелем:

| Материал | Особенности | В нв |

| Медь | Имеет высокую пластичность и низкую прочность. если добавляются специальные примеси, получаются новые марки, тогда показатель может увеличиваться. | 35 |

| Латунь | Это двойной или многокомпонентный состав, который включает медь. но она более надежная, дополнительно включены цинк или олово. | 42 – 60 |

| Алюминий | Может быть мягким или твердым, с увеличенной или уменьшенной пластичностью. | 15 – 20 |

| Дюралюминий | Современный, легкий, активно применяется в авиастроении. есть добавки – медь, магний, марганец. | 70 |

| Титан | Очень крепкий цветмет. | 160 |

Черные металлы

Это железо и стали, ферросплавы и чугуны. Иногда к этой категории относят ванадий, марганец. Общая характеристика:

- Способ получения – обработка железной руды.

- Увеличенная прочность.

- Невосприимчивость к механическим воздействиям.

- Высокая износостойкость.

- Хорошая свариваемость.

- Невысокая стоимость.

Поэтому железо активно применяют. Нецелесообразно приводить полный список всех марок, поэтому только основные:

- Чугун – 220 НВ.

- Инструментальные стальные сплавы – до 700 НВ, из нее делаются режущие инструменты.

- Нержавейка – до 250 НВ.

Обзор методов измерения твердости металлов и сплавов

Исторически с развитием технологий обработки металлов появлялись и совершенствовались способы контроля качества металлических изделий. Известно множество способов определения твердости металлов и сплавов:

- Вдавливание индентора под действием статической нагрузки (нагрузка прикладывается плавно) — по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.С.Дрозда, Герца, Лудвика, монотрон Шора;

- Динамическое вдавливание индентора (нагрузка прикладывается ударом) — по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, маятник Герберта, маятниковый склерометр Кузнецова;

- Измерение микротвердости статическим вдавливанием — по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса, Эмерсона, микротвердомер Цейсса-Ганеманна;

- Метод упругого отскока бойка — склероскоп Шора;

- Измерение твердости царапанием — по Моосу, напильник Барба, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

Многие приемы сейчас используются редко или вовсе ушли в прошлое. На данный момент основные и самые распространенные методы контроля твердости металлов условно делят на две группы: прямые и косвенные.

Прямые методы измерения твердости основаны на способности материала сопротивляться внедрению другого, более твердого тела — индентора. Инденторы изготавливаются в форме конуса или пирамиды из алмаза, в форме шарика — из закаленной стали или карбида вольфрама.

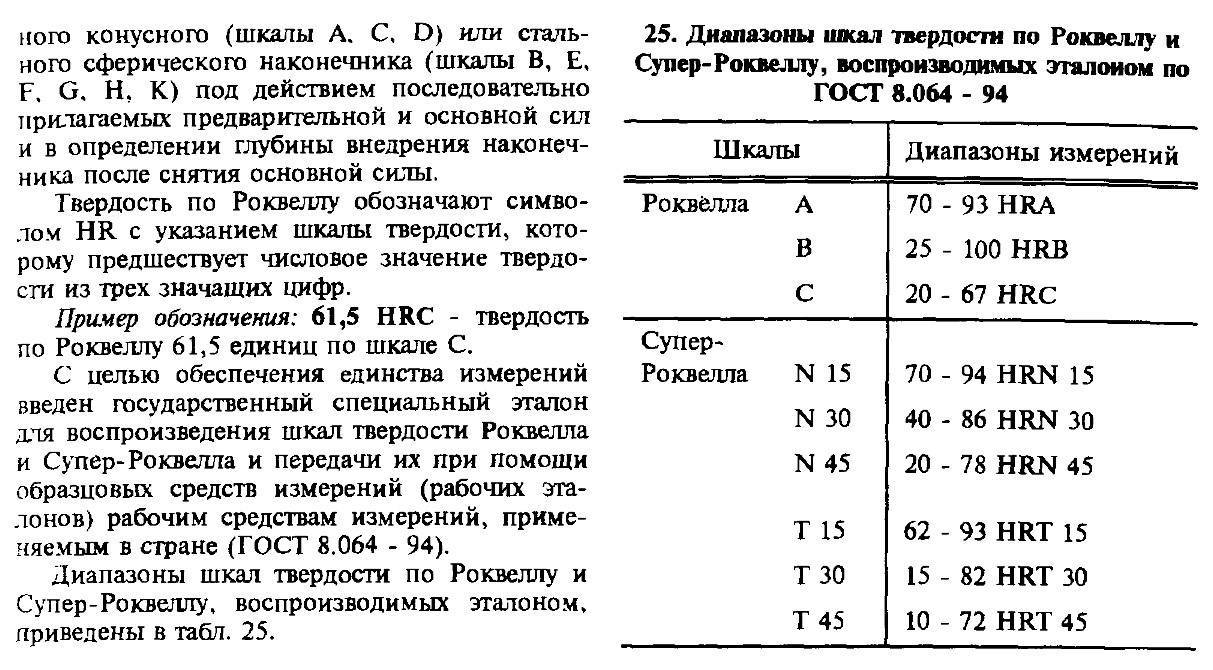

Прямые методы реализуют cтационарные твердомеры по шкалам Бринелля (HB), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV).

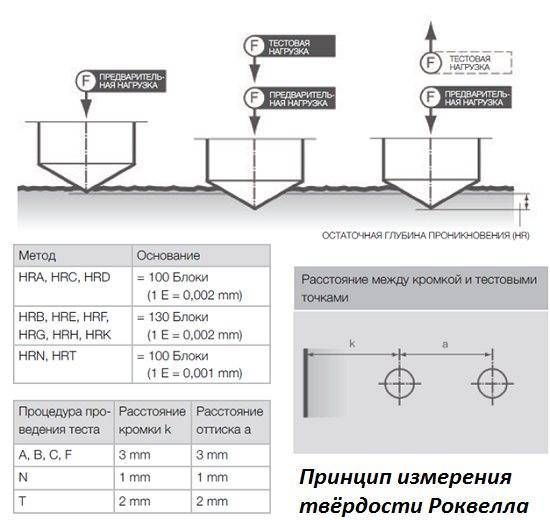

Сущность испытаний заключается в том, что после внедрения индентора, при приложении заданной статической нагрузки, происходит пластическая деформация исследуемого материала. На поверхности образца остается отпечаток. Вычисление значения твердости строится на зависимости приложенного усилия и определенных геометрических параметров отпечатка. Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Плюсы: стационарные твердомеры применяются для контроля любых металлов и сплавов; выдают результат с минимальной погрешностью; не требуют дополнительной калибровки.

Минусы: работают на одном месте, как правило в специально оборудованной лаборатории; необходимо заранее готовить образцы, либо изделие должно иметь конкретные габариты; необходима квалификация оператора; невысокая скорость выполнения исследований.

Косвенные методы измерения твердости подразделяются на ультразвуковой и динамический — они не напрямую измеряют твердость, а только оценивают значение твердости металла в зависимости от других физических свойств.

Косвенные методы реализуют портативные твердомеры — ультразвуковые и динамические . Результаты можно получить по основным шкалам: Бринелля (HB), Роквелла С (HRC), Виккерса (HV).

Ультразвуковой метод (ультразвуковой контактный импеданс) основан на фиксации степени затухания резонансной частоты колебаний металлического стержня с алмазным наконечником (индентором) при внедрении его в поверхность металлического изделия.

При глубоком внедрении индентора в мягкий металл будет большая площадь контакта алмаза с материалом, значит будет выше степень затухания частоты колебаний.

Применим к изделиям практически любых габаритов по массе и размерам; оставляет незаметный отпечаток; подходит для измерения твердости поверхностно упрочненных слоев; удобен для образцов со сложной конфигурацией (шестерни, подшипники, метизы). Применение на изделиях с крупнозернистой структурой ограничено (чугуны, бронза).

Динамический метод (Либа) основан на определении отношения скорости бойка при отскоке от поверхности измеряемого образца к скорости бойка при соударении с поверхностью образца. В качестве бойка используется твердосплавный шарик (карбид вольфрама WC-Co) диаметрами 1,39 / 1,5 / 2,5 мм.

Твердомеры Роквелла

Твердомеры Qness Q150 предназначены для измерений твердости металлов и сплавов по всем шкалам Роквелла и Супер-Роквелла от 1 кг до 250 кг.

Твердомер Qness для методов Роквелла и Супер-Роквелла Q150 состоит из станины, блока нагружения, предметного столика и блока управления на базе встроенного или внешнего ПК (зависит от модели).

Блок управления твердомера Роквелла с помощью полностью русифицированного ПО Qpix обеспечивает выполнение следующих функций: ввод информации, в том числе задание исходных параметров измерительного цикла, запуск процедуры измерения твердости, автоматическое вычисление величины твёрдости на основе глубины внедрения индентора, вывод результатов измерений на графический интерфейс, управление блоком нагружения и моторизованным столом.

Кроме того, программное обеспечение обладает функциями базы данных, которая отображает, хранит и экспортирует результаты измерений для каждого отпечатка, имеются функции статистической обработки данных и создания отчетов в различных форматах, построение гистограмм и графиков.

Уникальным преимуществом твердомеров Роквелла Q150 является возможность модернизации приборов до универсальных твердомеров с полноценной поддержкой всех стандартных измерений по Роквеллу, Бринеллю, Виккерсу и Кнупу.

Программное обеспечение русифицировано, свидетельство об утверждении типа средств измерений №57707-14.

Обзор твердомеров Роквелла Q150

| Q150R | Q150A, Q150A+ | ||

| Q150R | Q150A | Q150A+ | |

| Диапазон испытательных нагрузок | 1-250 кг(9,81 – 2450 Н) | ||

| Тестовая высота/Глубина | 260 мм/180 мм | 187 мм/180 мм | |

| Тестовая высота с опцией увеличения высоты | 450 мм | 377 мм | |

| Регулировка высоты | макс. скорость – 6 мм/с | макс. скорость – 6 мм/с | |

| Программное обеспечение | |||

| Встроенная оптическая система | – | (опция) | |

| Изображение образца с камеры | – | – | Да |

| Предметный столик | 250х260 мм | Моторизованный 170х250 мм | |

| Ход перемещения X/Y/Z | – | X 260 / Y166 мм | |

| Масса прибора в базовой комплектации c увеличенной высотой | 95 кг 112 кг | 120 кг 137 кг | |

| Макс. масса образца | 100 кг | 50 кг |

Ниже приведены отличительные особенности стандартных моделей твердомеров Роквелла компании Qness:

Q150R

Автоматические твердомеры Роквелла/Супер-Роквелла

- Нагрузки 1 — 250 кгс.

- Тестовая высота 260 мм (максимальная стандартная высота образца).

- Опция расширения тестовой высоты до 450 мм, возможно увеличение тестовой высоты под размеры заказчика.

- Методы теста – Роквелл и Супер-Роквелл, все шкалы.

- Сенсорное управление.

- Опция: LED подсветка рабочей зоны.

- Автоматическое измерение твердости.

- Регулировка тестовой высоты за счет моторизованного перемещения блока нагружения по оси Z (патент), позволяет удобно работать на большом столе с тяжелыми и крупногабаритными образцами.

- Возможность модернизации приборов в будущем для полноценной поддержки стандартных измерений по методам Бринелля и Виккерса путем установки соответствующей оптической системы и инденторов (уникальная функция).

Q150A/ Q150A+

Автоматические твердомеры Роквелла/Супер-Роквелла с моторизованным столом

- Нагрузки 1 — 250 кгс.

- Тестовая высота 187 мм (максимальная стандартная высота образца).

- Опция расширения тестовой высоты до 377 мм, возможно увеличение тестовой высоты под размеры заказчика.

- Интегрированная оптическая система с камерой высокого разрешения, LD объективы и автоматическая настройка яркости.

- Методы теста – Роквелл и Супер-Роквелл, все шкалы.

- Полностью автоматическое высокоточное (+ / -0.002 мм) управление положением по осям XY с помощью стеклянных шкал Heidenhain.

- Динамический 3D-джойстик для управления моторизованным XY-столом и блоком нагружения по оси Z (патент).

- Регулировка тестовой высоты за счет моторизованного перемещения блока нагружения позволяет удобно работать на большом столе с тяжелыми и крупногабаритными образцами.

- Обзорная камера (для версии А+) и опция второго монитора для удобной работы с держателями образцов.

- Управление с внешнего ПК.

- Расширенные программные функции: сканирование контура образца, автоматическое обнаружение края образца, работа с различными держателями нескольких образцов.

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость по Роквеллу и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение результатов методов для конического алмазного индентора составляло всего +0,9 %.

Были также проведены исследования по нахождению связи между значениями твёрдости и другими прочностными характеристиками, определяемыми при растяжении, такими, как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

Методика измерения и оборудование

Метод определения твердости по Роквеллу подходит для неразрушающего контроля не пластичных материалов, например легированных сталей. В индустрии пластмасс этот метод широко используется для определения твердости рабочих узлов оборудования для переработки полимеров и эластомеров, а также поверхностей технологической оснастки, например прессформ, экструзионного и прочего формующего инструмента.

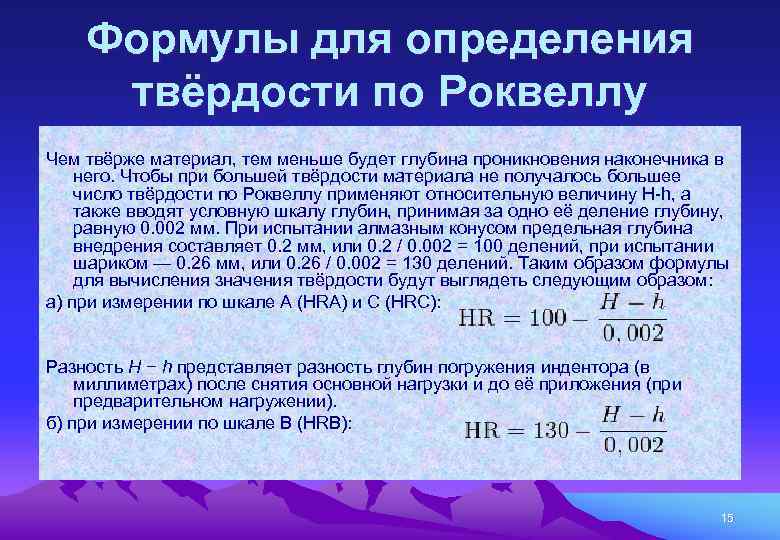

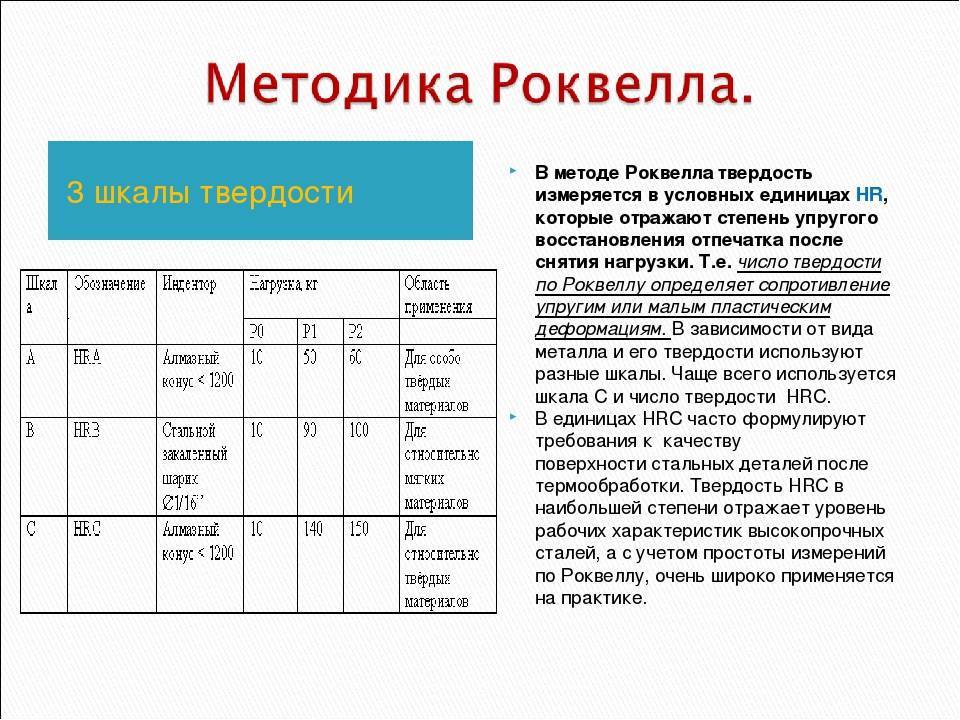

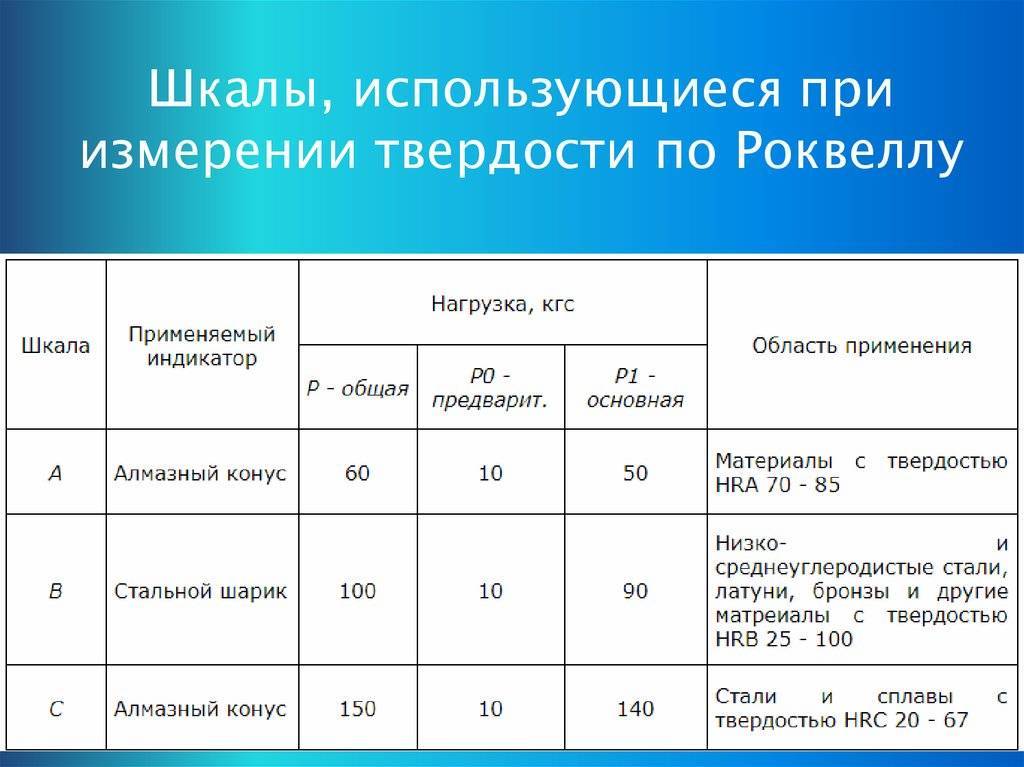

Метод Роквелла универсален, т.к. обладает тремя шкалами твердости, стандартизированные для определения твердости под тремя нагрузками: в 60, 100 и 150 кгс. Каждой нагрузке соответствует своя измерительная головка или индентор. Рабочим органом каждой головки является конус с углом в 120° и радиусом на вершине в 0,2 мм, выполненный из алмаза. Также применяются калиброванные шарики нескольких стандартных диаметров.

Суть метода заключается в измерении глубины внедрения конуса индентора в образец измеряемого материала. Глубина ввода показывает насколько тот или иной материал способен к сопротивлению внешнему усилию без деформации, то есть образования своего рода валика из выдавленного материала вокруг конуса измерительной головки.

Единицей твердости по Роквеллу при данном методе является числовая величина, не имеющая размера и выражающаяся в числах от 0 до 100. За одну единицу принято движение головки на 0,002 мм.

Всего твердость металла по Роквеллу измеряется по 11 шкалам, обозначаемых латинскими буквами A, B, C, D, E, F, G, H, K, N, T). Они используются для определения твердости в разных парах индентор-нагрузка.

Наиболее часто употребляются шкалы, описанные ниже:

1. Шкала А (HRa) — конус и усилие на инденторе равное 60 кгс, диапазон измерений от 20 до 88 единиц, предназначен для коррозионностойких и жаропрочных сталей.

2. Шкала B (HRb) — шарик диаметром 1,588 мм и усилие на инденторе равное 100 кгс, диапазон измерений от 20 до 100 единиц, предназначен для сплавов меди, ковкого чугуна, низкоуглеродистой стали.

3. Шкала C (HRc) — конус и усилие на инденторе равное 150 кгс, диапазон измерений от 20 до 70 единиц, предназначен для высокоуглеродистых сталей после термообработки (закаленных).

При измерении первоначально на конус или шарик прикладывается предварительная нагрузка, позволяющая избавиться от зазоров прибора и оксидной пленки на образце. Эта нагрузка равна 10 кгс для всех трех шкал.

Стационарный твердомер Роквелла выглядит как конструкция в виде рамки, напоминающей букву «П» и состоящая из двух блоков – измерительного и блока установочного перемещения. Они также могут включать в состав двигатель перемещения, цифровую систему измерения, монитор и прочие элементы современного прибора. Однако, суть измерения твердости основана на способе, предложенном сто лет назад Роквеллами.

Рис.2. Современный прибор для измерения твердости

Процесс определения твердости проводят при температуре от 18 до 23 градусов С и относительной влажности от 70 до 80 процентов. К исследуемому образцу предъявляются следующие требования: устойчивость на приборе, шероховатость поверхности Ra=2,5 или выше. Образец должен проходить термообработку вместе с деталями партии, к которой он относится.

Наконечник шариковый (оправка) к твердомерам Роквелл (Супер-Роквелл)

СОСТОЯНИЕ В РЕЕСТРАХ СРЕДСТВ ИЗМЕРЕНИЙ

| Страна, ответственная организация | Номер в госреестре |

| Российская Федерация, Росстандарт | не подлежит внесению в реестр |

| Российская Федерация, АО «РЖД» | не подлежит внесению в реестр |

| Республика Беларусь, Госстандарт | не подлежит внесению в реестр |

| Республика Казахстан, КазИнМетр | не подлежит внесению в реестр |

| Иные регистры, удостоверения, заключения, разрешения и пр. | |

| отсутствуют |

Наконечники шариковые к приборам для измерения твёрдости металлов и сплавов по шкалам Роквелла В, F, G (шарик 1,588 мм), E, H, K (шарик 3,175 мм) по ГОСТ 9013-59 (ИСО 6508-86), по шкале Супер-Роквелл Т по ГОСТ 23677-79. Наконечники шариковые предназначены для приборов измерения твёрдости различных производителей, в т.ч. (но не исключительно):

| Страна | Производитель приборов для измерения твёрдости |

| Россия | Москва, «Метолаб» |

| Иваново, «Точприбор», «ЗИП», «Импульс», «Тестсистемы» | |

| Нефтекамск, «Метротест» | |

| Санкт-Петербург, «Точприбор Северо-Запад» | |

| Китай | «TIME Group Inc» |

| США | «Wilson Hardness Group» |

| ФРГ | «Zwick / Roell» |

| Италия | «LTF S.p.A. / Galileo» |

Наконечники алмазные и шариковые (инденторы) производства «Восток-7» имеют минимальную цену на рынке РФ при гарантированном качестве. Рекомендуемый порядок установки (замены) индентора в приборах для измерения твёрдости (твердомерах стационарного и переносного типов):

Подготовить индентор и посадочное место шпинделя: протереть бензином и смазать контактные поверхности бескислотным вазелином;

Ослабить винт фиксации индентора к шпинделю;

Извлечь прежний индентор и установить требуемый для испытания, затянуть винт

Важно: установить хвостовик индентора вглубь посадочного места до упора и обжать его, в противном случае при испытании может произойти смещение индентора и его повреждение;

Разместить на предметном (измерительном / опорном) столике прибора эталонную меру твёрдости, соответствующую шкале и диапазону измерения;

Обжать индентор:

- для сферических инденторов (наконечников с шариком) — единожды приложить основную нагрузку для укола индентором в рабочую поверхность меры твёрдости;

- для конусных инденторов (наконечники алмазные) — троекратно приложить основную нагрузку для укола индентором в различных местах рабочей поверхности меры твёрдости.

6. Закрутить винт фиксации индентора до упора. 7. Произвести не менее 5 измерений на эталонной мере твёрдости с вычислением среднего значения. Сравнить полученное твердомером среднее значение твёрдости со значением твёрдости, выгравированном на боковой поверхности эталонной меры твёрдости. Если полученное твердомером среднее значение твёрдости и значение эталонной меры твёрдости находятся в пределах допустимой погрешности (погрешность твердомера по паспорту изготовителя + погрешность меры твёрдости по паспорту изготовителя), то продолжить измерения твёрдости других контролируемых изделий. Если значение твёрдости, измеренное твердомером, и значение эталонной меры твёрдости выходят за пределы допустимой погрешности — необходимо произвести калибровку твердомера согласно инструкции изготовителя.