Изготовление холодной штамповкой

Производство болтов данным методом требует определенных параметров исходного сырья. К ним относится пластичность, равномерный состав, механические характеристики, отсутствие внешних и внутренних изъянов (неметаллических включений, пористости, рисок и плен на поверхности, газовых пузырей).

Поверхностные дефекты удаляют механически или огневым методом. Далее очищают загрязнения, представленные окалиной и жировыми отложениями. Последнюю удаляют путем травления, предполагающим погружение материала в 10 – 20% смесь серной кислоты либо концентрированную соляную. В первом случае процедура длится 15 – 110 мин, во втором – 10 – 30 мин. Далее промывают от шлама и кислоты последовательно горячей и холодной водой.

После производят известкование. В некоторых случаях создают подсмазочный слой. Далее для заготовок из низколегированных сталей осуществляют фосфатирование путем использования обычно 3% смеси фосфорнокислой цинковой соли в течение 10–15 мин.

В завершение осуществляют нанесение смазки, представленной смесью машинного масла и сульфида молибдена либо парафиновой жидкости и укринола. Вместо нее можно применять мыльную эмульсию. Конечной операцией является волочение.

Холодная штамповка предполагает превращение заготовки в изделие с запланированными геометрическими параметрами. Название техпроцесса отражает, что в данном случае не используют нагревание металла. Это позволяет сократить удлинение и сужение материала, а также повысить твердость, прочность и текучесть. К тому же при рассматриваемой штамповке заготовок материал механически упрочняется.

Данная методика отличается некоторыми достоинствами. Во-первых, с ее применением возможно создавать изделия различных размеров (до 5,2 см в сечении). Во-вторых, холодная штамповка обеспечивает высокую производительность. В-третьих, при данной технологии изготовления расходуется немного материала. В-четвертых, она обеспечивает точность конечных размеров, чистоту поверхности и прочность деталей.

Для холодной штамповки существует несколько определяющих параметров:

- Деформация заготовки. Это основной параметр, определяющий технологическую карту.

- Отношение высоты головки к сечению конечного изделия. Определяет сложность производства.

- Отношение сечения к длине осаживаемого фрагмента заготовки.

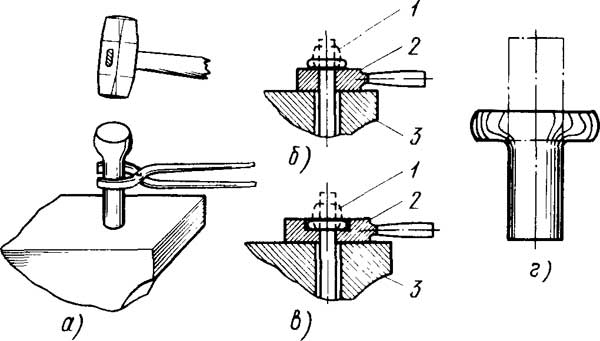

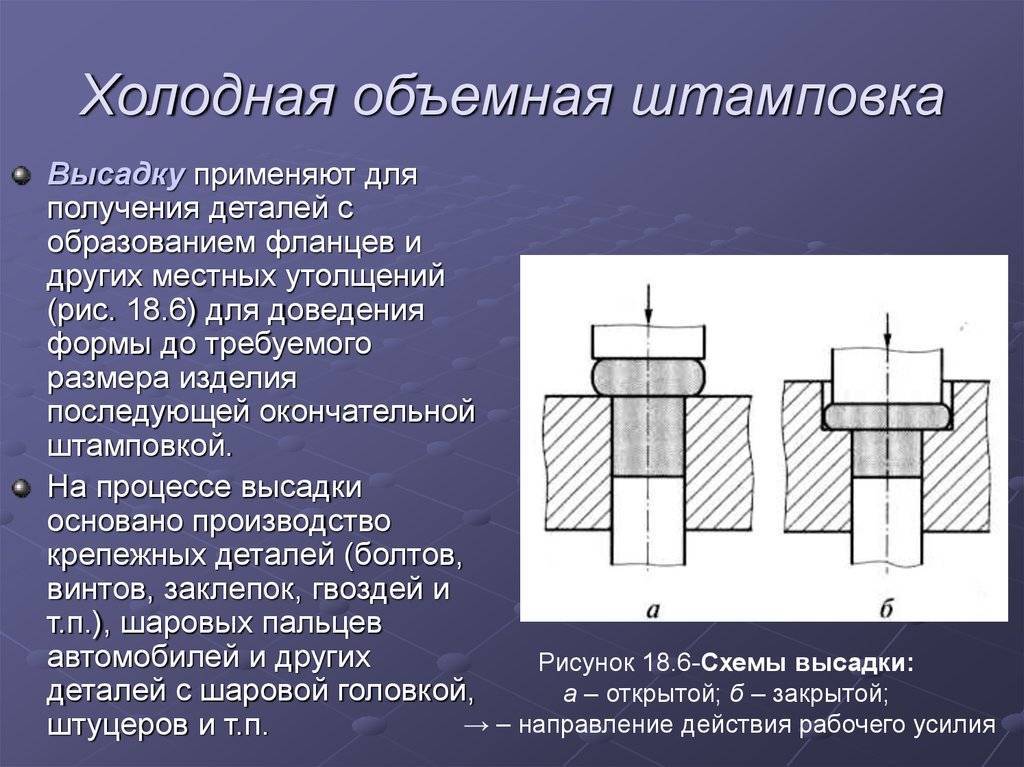

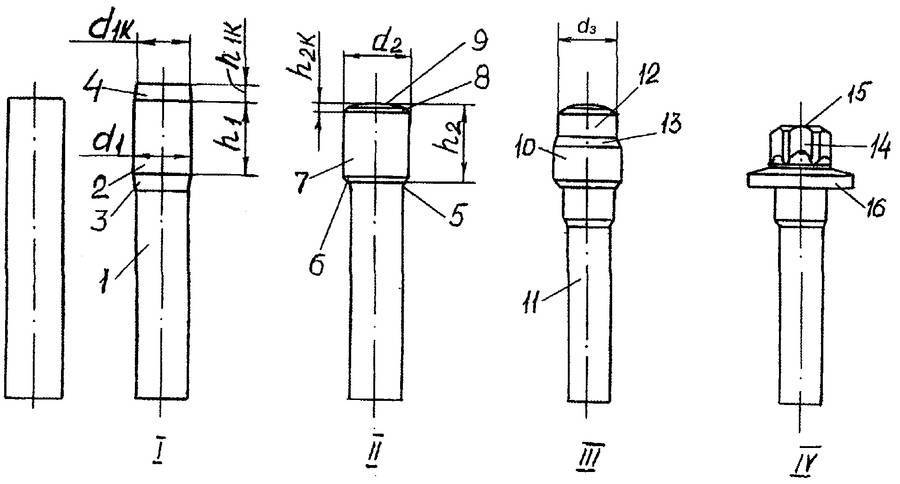

Технологический процесс изготовления болта по приведенной методике включает несколько этапов. На первой стадии создают начальную форму головки. Это осуществляют путем прокатывания проволоки через разные пресс-формы. Первая прокатка направлена на распрямление и удлинение ее. После прокатки исходный материал разделяют на заготовки с запасом для головок. Далее формируют стержень для каждого фрагмента путем пропускания через пресс и оформляют головки также рядом прессов.

Заключительный этап состоит в нанесении фаски методом обработки валиками с большой скоростью и под высоким давлением. В завершение острильной машиной скашивают резьбовую кромку.

Последние две операции осуществляют путем пластической деформации или нарезания. Чаще всего применяют вторую технологию производства болтов с использованием интегрированных в холодновысадочные механизмы приспособлений.

Наиболее часто используют вариант с одинарным редуцированием. Его применяют при производстве из легированных низко- и среднеуглеродистых сплавов. К тому же данным методом изготавливают болты с равными диаметром стержня и сечением резьбы. Без редуцирования обходятся при изготовлении коротких изделий с маленькими головками и резьбой до них прочностью 4,8–6,8. В данном случае обычно не осуществляют дополнительную термообработку. Приведенную технологию изготовления применяют редко, так как данным образом затруднительно производить болты со стандартными головками, и это часто приводит к формированию трещин и прочих дефектов на них.

Технология с двойным редуцированием актуальна для болтов прочностью от 4,6 до 10,9 из легированных сталей и среднеуглеродистых сплавов. На начальной стадии осуществляют обжатие стержня на 30%, на второй обрабатывают фрагмент под резьбу.

Технология с выдавливанием до редуцирования подходит для изготовления высокопрочных болтов с сопротивлением около 100 кг/мм2 без последующей термической обработки, что удешевляет производство.

Изготовление болтов

Болт относится к стержневым крепежным деталям. Основными его элементами являются собственно стержень с нанесенной на него резьбой, а также ограничительная головка. При закручивании крепежа болт “работает” в паре с гайкой, а для повышения надежности соединения дополнительно может использоваться шайба. Современное изготовление болтов на заказ в Москве выделилось в целое направление металлообработки. Заказчику готовы предложить метизы, имеющие разный шаг резьбы, форму головки и стержня. Болты различаются по прочности, точности, а кроме того, могут выпускаться из разных металлов и сплавов.

Related Posts via Categories

- Класс прочности болтов – насколько хорошо метизы противостоят разрушению?

- Анкерный болт с гайкой – испытанный вариант крепежа

- Дюбель-гвоздь – какие крепежные изделия самые качественные?

- Анкерные болты – особый вид крепежа для сложных конструкций

- Обозначение болтов по ГОСТ – ориентируемся в мире метизов

- Как заклепать заклепку – автоматические и ручные методы для разных материалов

- Игольчатый пружинный шплинт – ушастый крепеж для сферы машиностроения

- Высокопрочные болты – полная информация о крепежных изделиях

- Размеры вытяжных заклепок – над чем следует подумать при расчете?

- Шайба пружинная – соединения никогда не раскрутятся самопроизвольно!

Холодная штамповка болтов: основные особенности

Главное отличие холодной штамповки от горячей в том, что заготовка в процессе обработки не нагревается. В процессе этой операции можно предотвратить такие негативные последствия, как сужение и удлинение будущего болта, и механически упрочить его. Эта технология отличается:

- экономичностью — и самого процесса, и расходования материала;

- повышенной серийностью;

- прочностью полученных изделий, их высокой точностью;

- возможностью выпустить болты с широкой вариативностью размеров.

Но чтобы выдержать механический “прессинг”, металл, из которого нужно выточить болт на заказ, должен иметь подходящие характеристики по:

- пластичности,

- составу,

- “механике”.

Заготовка для изготовления крепежа: какой она должна быть? Так как при изготовлении болтов по чертежам важна максимальная точность, к заготовкам для их производства предъявляются строгие требования. Они должны быть изготовлены только из качественного сырья — имеющего высокую пластичность и установленный ГОСТом состав. На поверхности и во внутренней структуре детали не должно быть изъянов. Выбраковываются заготовки с обнаруженными неметаллическими включениями, пузырями, пористой структурой и т.п.

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

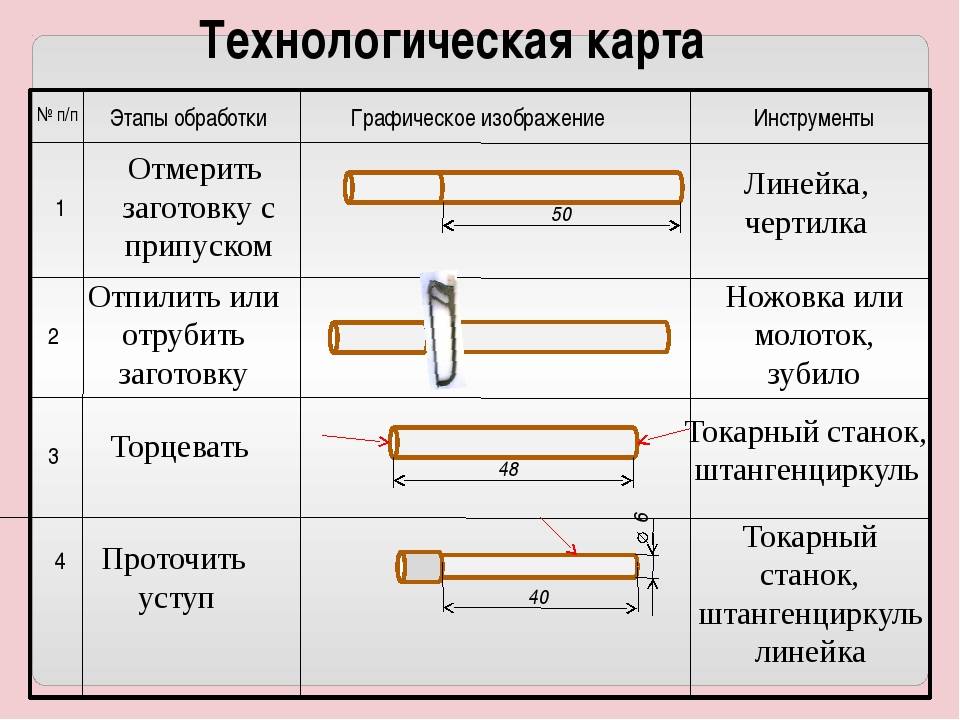

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.

Технологический процесс изготовления болтов методом холодной деформации

Технология производства болтов методом холодной высадки (штамповки) имеет ряд требований к свойствам и характеристикам металлической заготовки (подката), такие как однородный химический состав, равномерные механические свойства и высокую пластичность. На применяемой заготовке должны отсутствовать внутренние и наружные дефекты, чаще всего они проявляются в виде: пористости; газовых образованиях; неметаллических примесях; рисках, закатах и пленах на поверхности металла.

Процесс изготовления болтов требует тщательной очистки механическим способом или огневой методикой всех поверхностных дефектов, дополнительно для очистки от жировых отложений и окалины применяют метод травления. Данный метод предполагает погружение металла в концентрированную соляную кислоту или процентный раствор серной кислоты. После травления заготовки происходит промывка металлопроката в горячей и холодной воде, что позволяет максимально удалить остатки кислот и травильного шлама с поверхности металла. Далее заготовка проходит процесс фосфатирования в растворе (чаще всего 3%) – фосфорнокислой цинковой соли.

Последний шаг по подготовке исходной металлической заготовки к запуску в производство, является волочение. Операция волочения позволяет увеличить точность геометрических параметров металлопроката и увеличить качество поверхности.

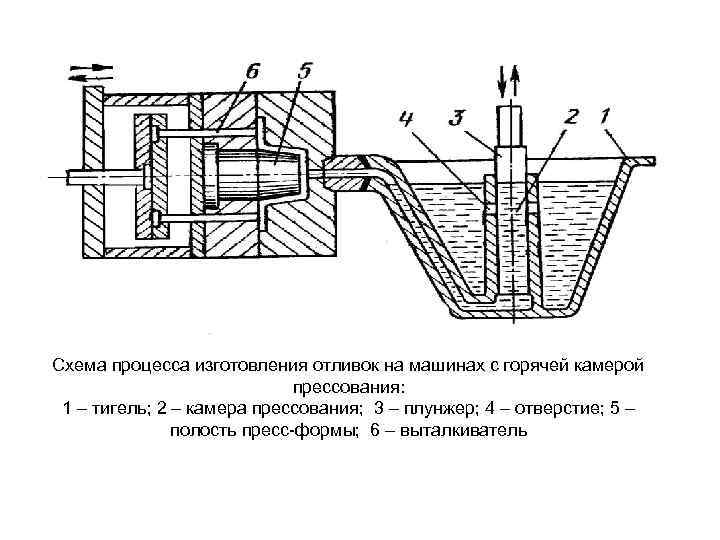

Основным элементом автоматической линии для производства болтов является – холодновысадочный агрегат. Он выполняет операцию по формированию стержня болта и высадки его головки. Данные агрегаты оснащены:

- правильными, подающими и задающими роликами;

- отрезными ножницами;

- чистовыми и черновыми пуансонами;

- отрезными и высадочными матрицами;

- выталкивателями.

Резьба на изделии нарезается на отдельном станке – резьбонакатное устройство.

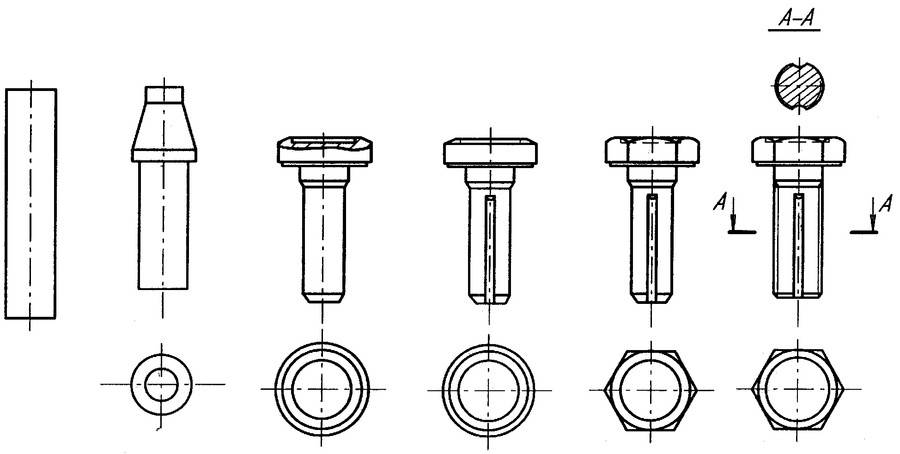

Изготовление болтов методом холодной высадки происходит в автоматическом режиме в несколько этапов:

- Подача проволоки для обрезания и формирования металлического стержня;

- Создание промежуточной формы навершия (головки) изделия;

- Окончательное оформление навершия и формирование металлического стрежня (тела болта);

- Выполнение фаски;

- Накатка резьбы.

Процесс производства болтов методом пластической холодной деформации снижает сужение и удлинение заготовки, увеличивает коэффициент их текучести и прочности, а так же повышает твердость металла. При сложении всех этих факторов следует вывод о качественном механическом упрочнении изделия.

Достоинства изготовления крепежа ,методом холодной высадки (штамповки):

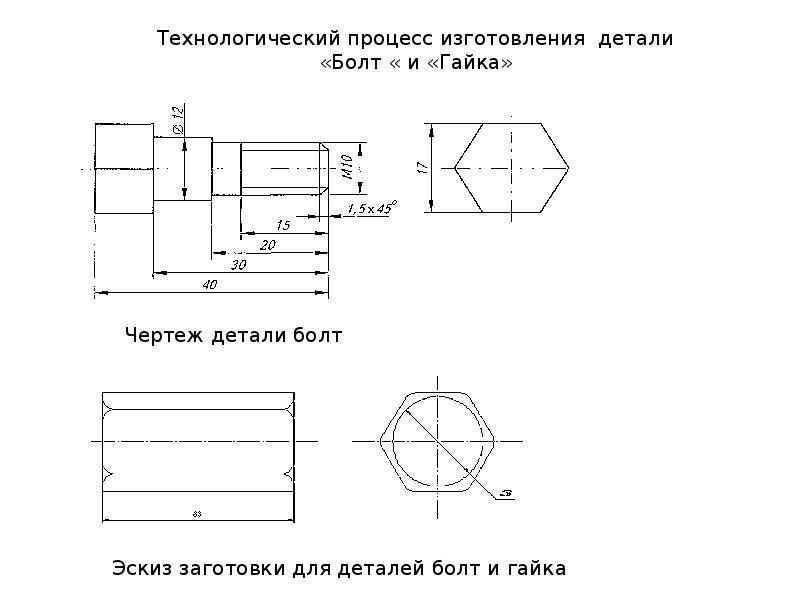

Этапы технологического процесса изготов-ления болтов.

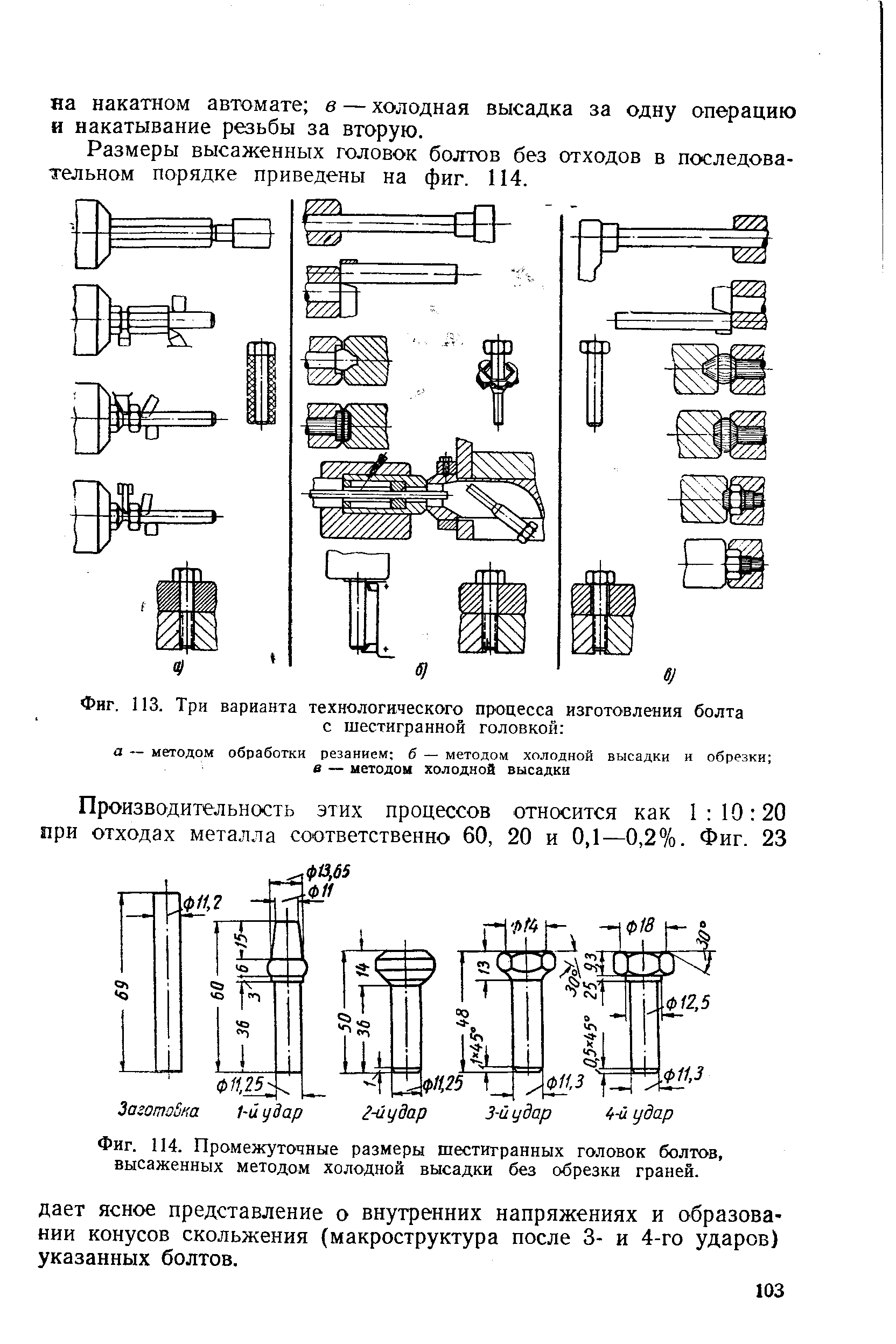

Для изготовления болтов используется два основных технологических процесса:

- точение

- штамповка (холодная или горячая) с последующей накаткой резьбы.

Первый метод заключается в том, что болты изготавливаются из металлического прутка на токарно-винторезных станках.

При этом заготовка (то есть пруток опреде-ленной длины, чаще всего шестигранный) зажимается токарем в патроне станка, тор-цуется, после чего обтачивается до определенного диаметра и под определенную, указанную в технической документации (на чертеже) длину.

Затем резцом (проходным отогнутым или проходным прямым, с помощью комбина-ции продольного и поперечного движения резцедержателя) снимается фаска.

Она необходима для того, чтобы режущим инструментом произвести нарезку резьбы. В качестве такового может выступать или резьбовой резец, или плашка.

Для того чтобы на «теле» будущего болта нарезать резьбы резцом, его следует установить в резцедержателе таким образом, чтобы его продольная ось, проходящая через вершину, была строго перпендикулярна оси болта. Кроме того, она должна в поперечной плоскости делить угол, образуемый гранями резьбонарезного резца строго пополам.

Само собой разумеется, что угол, под которым заточен резец, должен полностью соответствовать технической документации (для резьбы метрической — 60 °, для трубной (дюймовой) — 55 °).

Еще одним распространенным методом, с помощью которого болты изготавливают-ся на токарно-винторезных станках, является нарезка резьбы плашками.

Специализи-рованный режущий инструмент, изготовленный из быстрорежущей стали (чаще всего марок Р6М5 или Р18), вставляется в специальный плашкодержатель, в качестве упора в резцедержателе закрепляется металлический брусок подходящего размера, а штырь, на котором предстоит нарезать резьбу, смазывается обычным машинным маслом.

Станок устанавливается в режим низких оборотов (как правило, не более 25-30 в минуту), включается в режим прямого вращения, а плашка, установленная в плашкодержателе, размещается вручную строго перпендикулярно оси детали (то есть оси стержня болта).

По мере того как, будучи плотно прислоненной к торцу стержня со снятой на нем фаской, плашка «захватывает» его, ее ручка упирается в установленный в резцедержателе упор, и происходит нарезка резьбы.

Как только плашка проходит положенное ей расстояние и нарезает тем самым резьбу на стержне болта, токарь включает обратную подачу и снимает режущий инструмент с болта.

После этого болт отрезается от заготовки отрезным резцом.

На токарно-винторезных станках болты изготавливаются или штучно, или неболь-шими партиями.

Если же требуется выпустить большое их количество, то применяется технология холодной или горячей объемной штамповки, которая происходит в несколько этапов.

На первом из них производится термическая обработка материала заготовки и при необходимости очистка его от ржавчины.

После этого она с помощью специального оборудования протягивается через так называемый формовочный узел, в результате чего принимает строго цилиндрическую форму необходимого диаметра.

Затем проис-ходит нарезка заготовки на участки требуемой длины и с помощью матриц определенной формы на каждом из них формируется головка.

Следующим этапом производства болтов методом штамповки является выполнение фаски на конце стержня, после чего на специальном оборудовании при помощи подвижной и неподвижной плашек накатывается резьба.

Контроль качества готовой продукции осуществляется выборочно, для чего отбирается несколько образцов из каждой партии и проверяются их параметры.

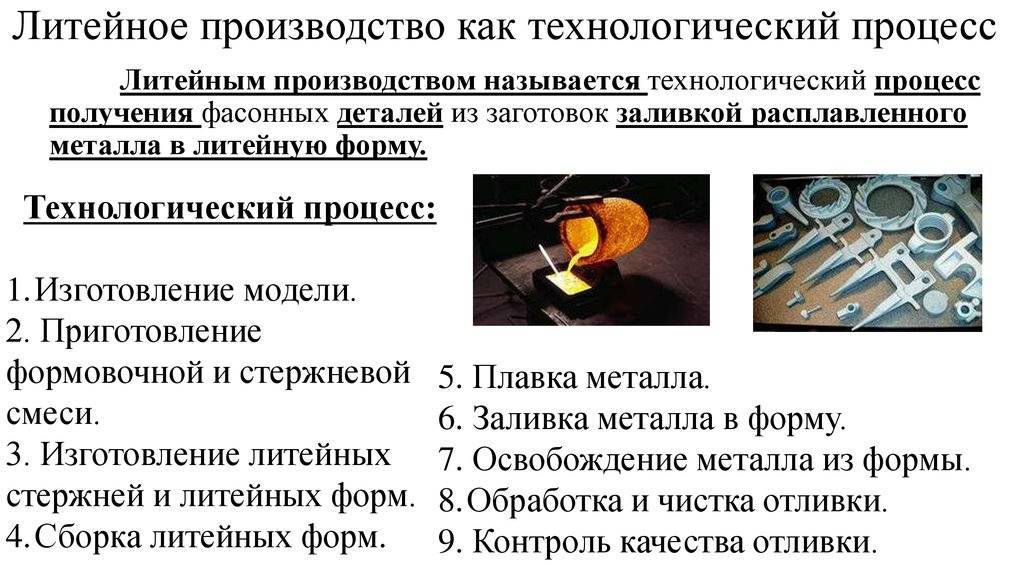

Технологический процесс производства болтов

Качество готовых болтов во многом зависит не только от безукоризненного выполнения каждой операции технологического процесса производства и профессионализма специалистов. Для получения готовых образцов деталей с требуемыми характеристиками механических свойств, точно выполненных размеров, формы и шероховатости поверхности крепежа необходимо использовать металл, структура и свойства которого полностью соответствуют требованиям нормативно-технической документации и производственной технологии.

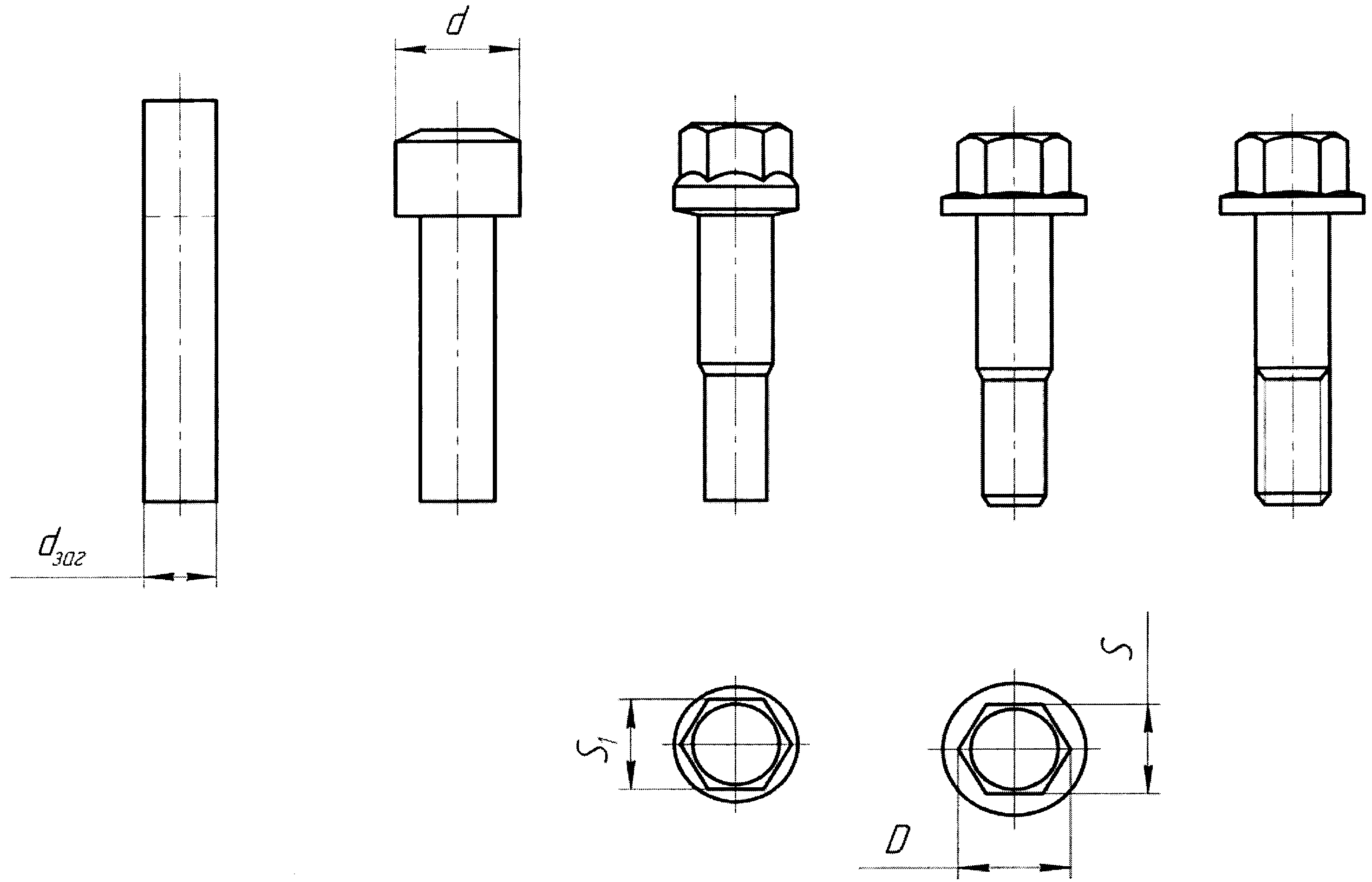

Болты изготавливают методом холодной объемной штамповки, для которой необходимо использовать металл с высокой пластичностью, однородной структурой, точно соответствующим стандарту процентному содержанию входящих в его состав углерода и других химических элементов.

Металлическая заготовка не должна содержать поверхностных и внутренних дефектов. Ее поверхность на предварительном этапе тщательно очищают от ржавчины и посторонних примесей.

В настоящее время массовое производство крепежных деталей осуществляется по новейшим, прогрессивным технологиям, благодаря которым производительность готовых изделий достигла высокого уровня. Изготовление болтов крупными партиями базируется на применении современных высокопроизводительных холодновысадочных автоматов, которые обеспечивают выпуск до 400 штук деталей в минуту.

Производственный процесс состоит из ряда перечисленных ниже операций, результаты выполнения которых подвергаются тщательному контролю. Для производства болтов используется уложенная в моток катанка (металлический пруток) соответствующего диаметра с требуемыми характеристиками механических свойств, структурой и химическим составом.

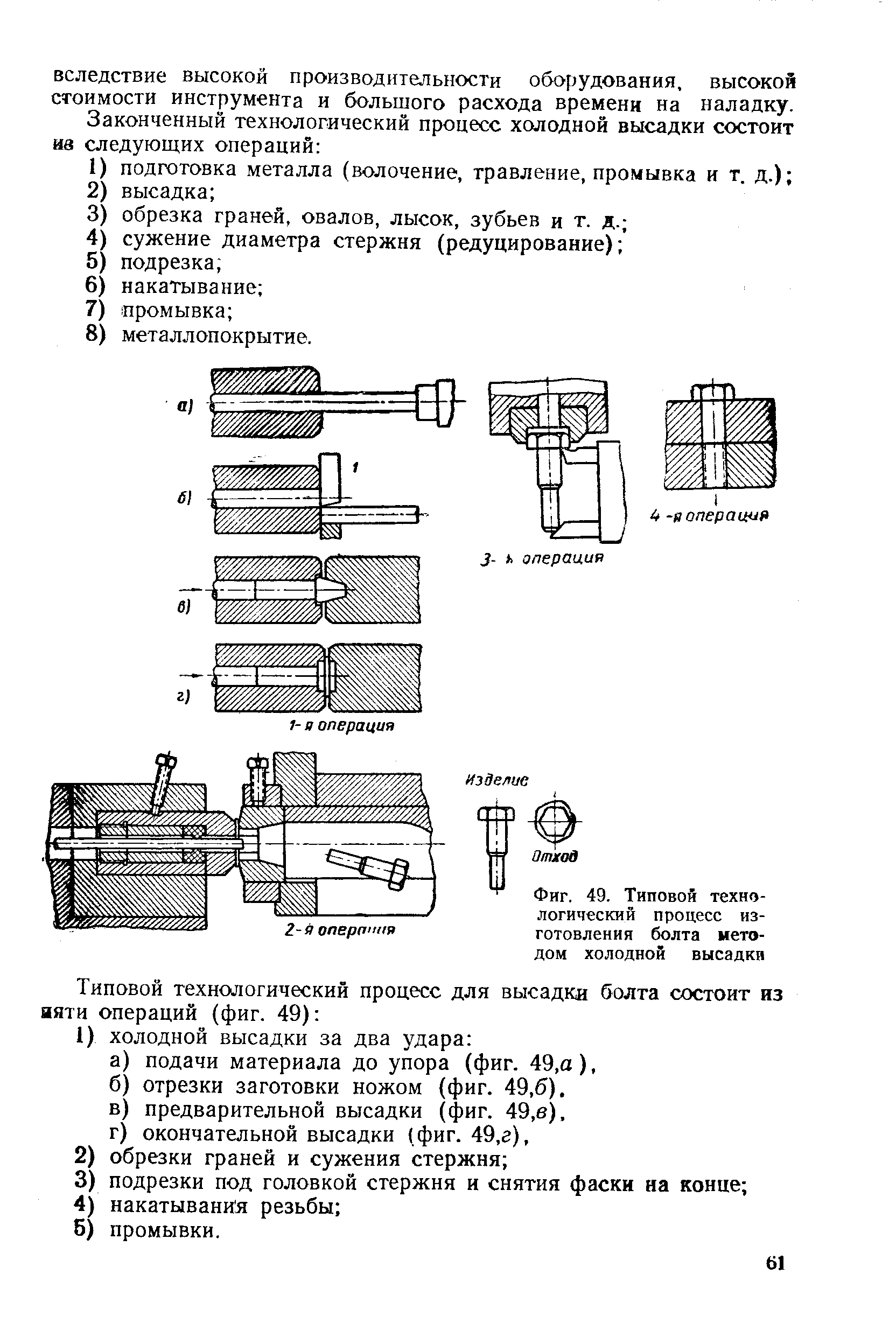

Операции технологического процесса изготовления стандартных болтов выполняются в такой последовательности:

- Термическая обработка материала заготовки, очистка от ржавчины в растворах кислот, промывка в воде, нанесение на ее поверхность слоя неорганического фосфатного покрытия и тонкого слоя смазки.

- Разматывание катанки, ее выпрямление и протяжка при нормальной температуре через формовочный узел оборудования с получением правильной цилиндрической формы и необходимого размера сечения.

- Подача в конструктивный узел реза, включающего в свой состав плоский подвижный нож и круглую неподвижную отрезную втулку, в котором создается высокоточная заготовка для болта. Качество поверхности среза напрямую зависит от скорости резания, конструкции ножа и радиуса его режущей кромки, радиального зазора между металлом, неподвижной отрезной втулкой и подвижным ножом, а также от точности направления режущего инструмента и системы подачи проволоки в данный узел.

- Формирование головки болта в нескольких матрицах. Здесь сначала на конце заготовки формируется небольшой участок в виде цилиндра, затем – круглая форма, а на последней стадии получается шестигранная головка.

- Выполнение скошенной кромки (фаски) на конце стержня болта.

- Накатка резьбы на полную или неполную длину стержня болта в конструктивном узле оборудования, содержащем предназначенные для этой цели подвижную и неподвижную плашки.

По окончании процесса производства болтов из каждой партии готовых изделий берут по несколько образцов для контроля параметров крепежа.

Товары каталога:

| Шуруп путевой ГОСТ 809-71 |

| Болт нержавейка А2 ГОСТ 7805 |

| Болт мебельный ГОСТ 7801, DIN 607 |

| Болт лемешный ГОСТ 7786, DIN 608 |

| Болт клеммный ж/д ГОСТ 16016-79 |

| Твитнуть |

comments powered by Disqus

Изготовление крепежа

Почему специалисту все-таки может потребоваться выточить болт на заказ, если в любом строительном магазине или на складе эти изделия предлагаются ящиками? Дело в том, что магазины работают с теми изделиями, для которых с гарантией 100% найдется покупатель. То есть типовые, самые ходовые. Всего, что выходит за рамки “классики”, — например, откидного болта или рым-болта — у продавцов может не оказаться. Не стоит также забывать: дилеры устанавливают на товар, купленный на предприятиях, свою наценку, чтобы получить прибыль. Сотрудничество с заводами напрямую поможет избежать значительных переплат.

Изготовление крепежа

Почему специалисту все-таки может потребоваться выточить болт на заказ, если в любом строительном магазине или на складе эти изделия предлагаются ящиками? Дело в том, что магазины работают с теми изделиями, для которых с гарантией 100% найдется покупатель. То есть типовые, самые ходовые. Всего, что выходит за рамки “классики”, — например, откидного болта или рым-болта — у продавцов может не оказаться. Не стоит также забывать: дилеры устанавливают на товар, купленный на предприятиях, свою наценку, чтобы получить прибыль. Сотрудничество с заводами напрямую поможет избежать значительных переплат.

Материалы для изготовления болтов и классы прочности.

Согласно действующим российским стандартам, болты могут изготавливаться из следующих материалов:

- легированные и углеродистые стали;

- специальные стали (устойчивые к коррозии, высоким температурам и т. п.);

- цветные стали и сплавы.

Прочность является одной из ведущих характеристик болтов, и особенно важна она тогда, когда эти крепежные элементы используются в ответственных машинах и механизмах, испытывают серьезные механические нагрузки.

Согласно действующему на сегодняшний день ГОСТ 1759-70 для болтов, изготавливаемых из легированных и углеродистых сталей, предусматривается 12 классов прочности, а для тех, что выпускаются из жаропрочных, устойчивых к коррозии сталей и цветных металлов, их существует 6.

Под классом прочности подразумевается способность материала сопротивляться механическим нагрузкам, причем, согласно действующим стандартам, их диапазон располагается в пределах от 30 кгс/мм2 до 160 кгс/мм2.

Это означает, что болт, изго-товленный в соответствии с тем или иным классом прочности, должен в полной мере, без деформаций, выдерживать те нагрузки, на которые рассчитан.

Следует заметить, что класс прочности — показатель интегрированный, который включает в себя такие физические характеристики, как предел текучести, твердость, относительное удлине-ние после разрыва, ударная вязкость и еще некоторые другие.

Как делают болты горячим штампованием?

Технологический процесс начинается с подготовки заготовок. Первым делом проверяют качество поступившего на завод сырья. Затем заготовки нарезают на ленточных станках и отрубном комплексе. Далее в ход вступает индуктор, который под действием тока высокой частоты в 40 к Гц быстро разогревает «болванки» до температуры в 1000 градусов.

Нагретое изделие помещают под форму ударного пресса для изготовления головки. В зависимости от её вида, как и в процессе холодного штампования, этот процесс может происходить в несколько этапов. Далее снимается фаска с торцевой части начала резьбы. Это процесс выполняется механически на фрезерном станке.

Основное внимание уделяют резьбе, ведь она должна быть высокого качества. Это достигается на автоматизированном нарезном станке, который смазывает ещё не готовый болт маслом и вращательным движением изготавливает резьбу при помощи резцов

После этого производится проверка при помощи калибров.

Для защиты готовых метизов от коррозии используют процесс горячего цинкования или химической гальванизации. Процесс состоит из следующих этапов:

- Интенсивная мойка в горячей воде для удаления механической грязи;

- Обезжиривание в растворе с ПАВ (поверхностно активными веществами);

- Повторная мойка в чистой воде, для удаления органических и неорганических веществ;

- Травление в соляной кислоте. Она обеспечивает чистую и блестящую поверхность за счёт хорошего окисления хлорида железа;

- Промывка для нейтрализации остатков кислот;

- Погружение изделия в разогретый до 450 градусов раствор цинка при цинковании или нанесение защитного слоя в электролите при химической гальванизации.

Производственный цикл завершается механической доработкой мелких изъянов и полировкой болтов.