Основные способы получения ферритов

Поликристаллические ферриты производят по керамической технологии. Из ферритового порошка, синтезированного из смеси исходных ферритообразующих компонентов и гранулированного со связкой, прессуют изделия нужной формы, которые подвергают затем спеканию при температурах от 900 до 1500 °C на воздухе или в специальной газовой атмосфере. В качестве исходных ферритообразующих компонентов применяются смеси оксидов, гидроксидов, оксалатов и карбонатов (иногда их совместно осаждают из раствора) или совместно упаренные растворы солей (нитраты, сульфаты, двойные сульфаты типа шёнитов. Монокристаллы ферритов выращивают зонной плавкой или методами Вернейля или Чохральского, обычно под давлением кислорода в несколько десятков или сотен атмосфер. Для растворимых ферритов используют гидротермальное выращивание в растворах гидроксида или карбоната натрия, хлорида аммония или смеси хлоридов под давлением от 200 до 1200 атмосфер. Монокристаллы некоторых ферритов (при применении в качестве исходных веществ смеси оксидов) выращивают также из растворов в расплаве (смеси PbO + PbF2, PbO + B2O3, BaO + B2O3 или более сложные).

Для выращивания ферритовых плёнок со структурой шпинели обычно применяют метод химических транспортных реакций с хлороводородом или другими галогеноводородами в качестве носителя, а для плёнок феррит-гранатов и гексаферритов используют метод жидкостной эпитаксии из растворов в расплаве, а также метод разложения паров (в качестве газообразных исходных материалов применяются, например, β-дикетонаты металлов).

Структура и свойства ферритов

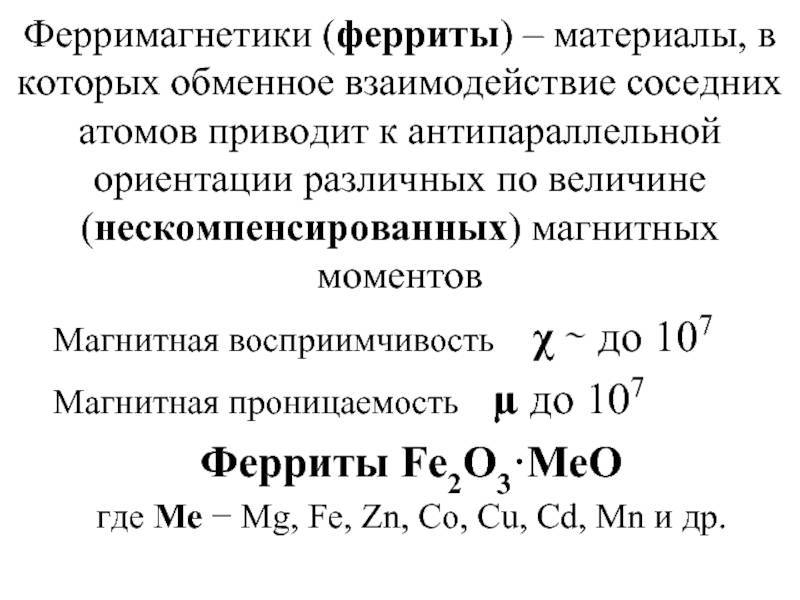

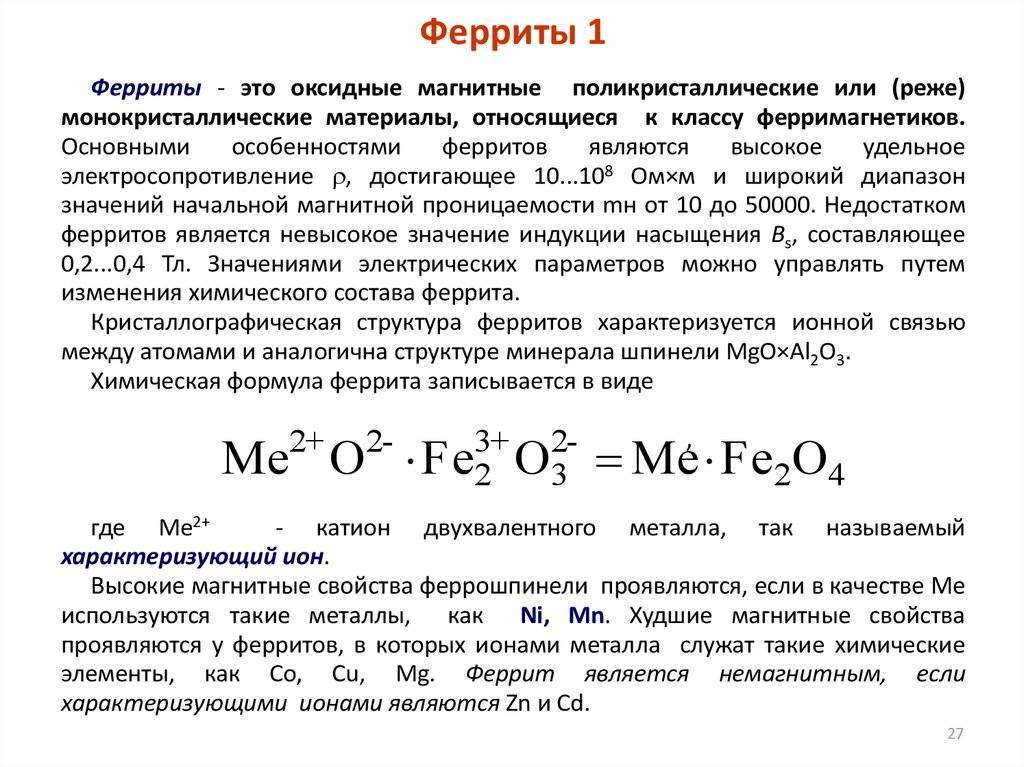

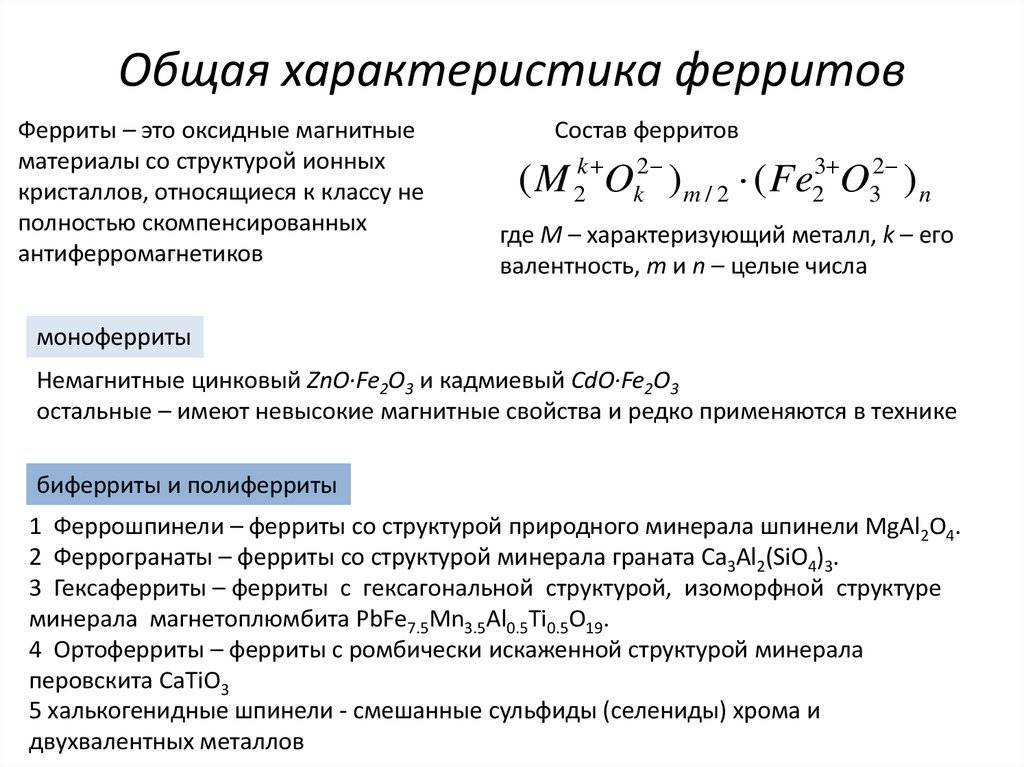

В состав Феррита входят анионы кислорода O2−, образующие остов их кристаллической решётки; в промежутках между ионами кислорода располагаются катионы Fe3+, имеющие меньший радиус, чем анионы O2−, и катионы Mek+ металлов, которые могут иметь радиусы различной величины и разные валентности k. Существующее между катионами и анионами кулоновское (электростатическое) взаимодействие приводит к формированию определённой кристаллической решётки и к определённому расположению в ней катионов. В результате упорядоченного расположения катионов Fe3+ и Mek+ Ферриты обладают ферримагнетизмом и для них характерны достаточно высокие значения намагниченности и точек Кюри. Различают Ф.-шпинели, Ф.-гранаты, ортоферриты и гекса ферриты.

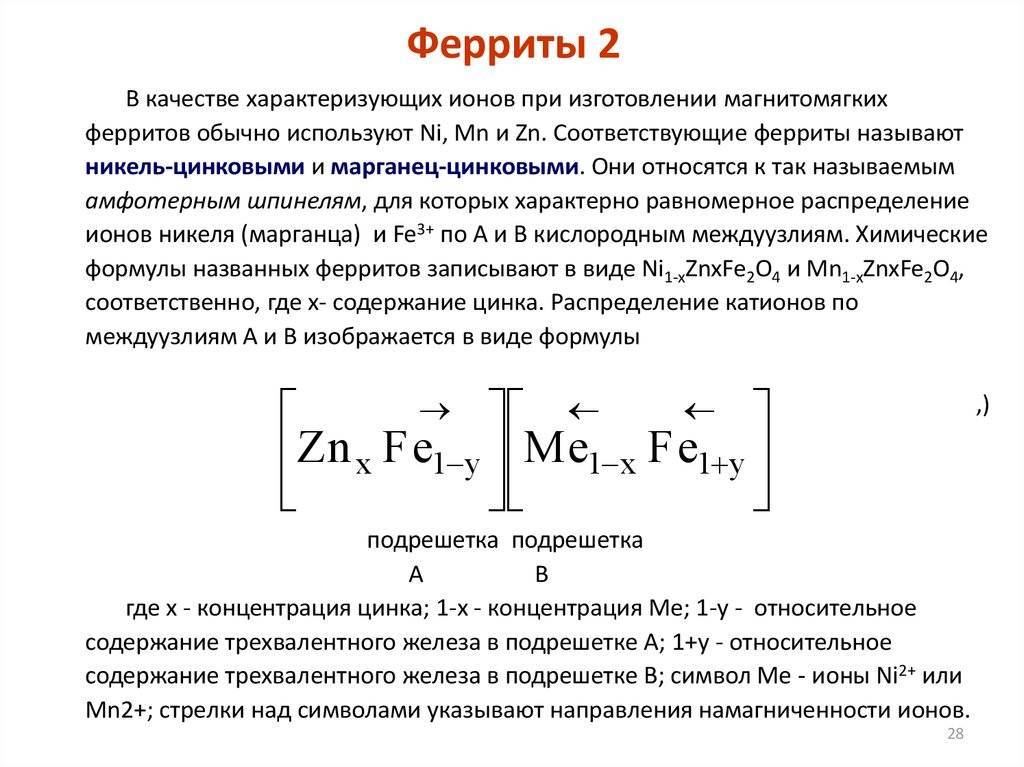

Ферриты-шпинели имеют структуру минерала шпинели с общей формулой MeFe2O4, где Me — Ni2+, Co2+, Fe2+, Mn2+, Mg2+, Li+, Cu2+. Элементарная ячейка Ф.-шпинели представляет собой куб, образуемый 8 молекулами MeOFe2O3 и состоящий из 32 анионов O2−, между которыми имеется 64 тетраэдрических (А) и 32 октаэдрических (В) промежутков, частично заселённых катионами Fe3+ и Me2+. В зависимости от того, какие ионы и в каком порядке занимают промежутки А и В, различают прямые шпинели (немагнитные) и обращенные шпинели (ферримагнитные). В обращенных шпинелях половина ионов Fe3+ находится в тетраэдрических промежутках, а в октаэдрических промежутках — 2-я половина ионов Fe3+ и ионы Me2+. При этом намагниченность октаэдрической подрешётки больше тетраэдрической, что приводит к возникновению ферримагнетизма.

Ферриты-гранаты редкоземельных элементов R3+ (Gd3+, Tb3+, Dy3+, Ho3+, Er3+, Sm3+, Eu3+) и иттрия Y3+ имеют кубическую структуру граната с общей формулой R3Fe5O12. Элементарная ячейка Феррит-гранатов содержит 8 молекул R3Fe5O12; в неё входит 96 ионов O2−, 24 иона R3+ и 40 ионов Fe3+. В Феррит-гранатах имеется три типа промежутков, в которых размещаются катионы: большая часть ионов Fe3+ занимает тетраэдрические (d), меньшая часть ионов Fe3+ — октаэдрические (я) и ионы R3+ — додекаэдрические места (с). Соотношение величин и направлений намагниченностей катионов, занимающих промежутки d, а, с, показано на рис. 2.

Ортоферритами называют группу Ферритов с орторомбической кристаллической структурой. Их образуют редкоземельные элементы или иттрий по общей формуле RFeO3. Ортоферриты изоморфны минералу перовскиту. По сравнению с Ферритами-гранатами они имеют небольшую намагниченность, так как обладают неколлинеарным антиферромагнетизмом (слабым ферромагнетизмом) и только при очень низких температурах (порядка нескольких К и ниже) — ферримагнетизмом.

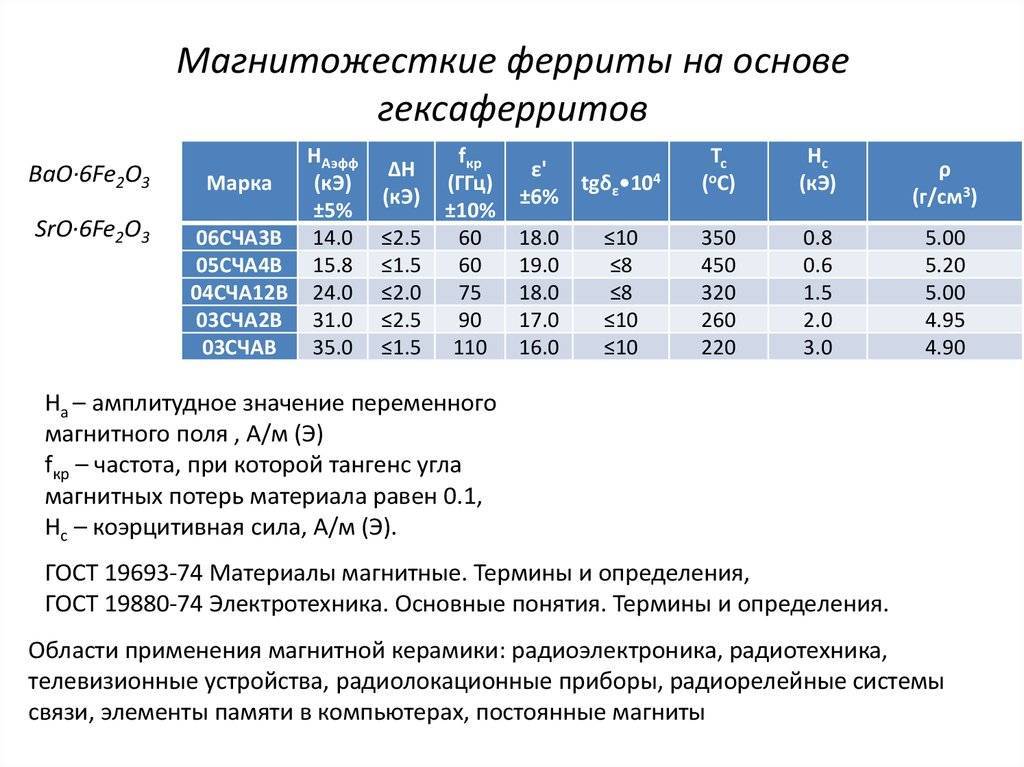

Ферриты гексагональной структуры (гексаферриты) имеют общую формулу MeO 6(Fe2O3), где Me — ионы Ba, Sr или Pb. Элементарная ячейка кристаллической решётки гексаферритов состоит из 38 анионов O2−, 24 катионов Fe3+ и 2 катионов Me2+ (Ba2+, Sr2+ или Pb2+). Ячейка построена из двух шпинельных блоков, разделённых между собой ионами Pb2+ (Ba2+ или Sr2+), O2− и Fe3+. Если окиси железа и бария спекать совместно с соответствующими количествами следующих металлов: Mn, Cr, Со, Ni, Zn, то можно получить ряд новых оксидных ферримагнетиков.

Некоторые гексаферриты обладают высокой коэрцитивной силой и применяются для изготовления постоянных магнитов. Большинство Ф. со структурой шпинели, феррит-гранат иттрия и некоторые гексаферриты используются как магнитомягкие материалы. При введении примесей и создании нестехеометричности состава (переменности состава как по катионам, так и по кислороду) электрическое сопротивление Ф. изменяется в широких пределах. Ф. в полупроводниковой технике не применяются из-за низкой подвижности носителей тока. Помимо описанных, известны ферриты и др. составов и структур, например для щелочных металлов Ме+FeO2, для щелочно-земемельных Ме2+Fe2O5 и т. д. Многие ферриты входят в состав шлаков, спец. цементов и т. п.

Структура феррита

кристаллическая решетка α-железа представляет собой объемно-центрированный куб с циклом решетки 0,28606 Нм. При температуре 768°с α-железо является магнитным (ферромагнетизм).Критическая точка (768°С), соответствующая магнитному преобразованию, то есть переходу из ферромагнитного состояния в парамагнитное, называется точкой Кюри и обозначается символом A2.

Критические точки α-γ превращения при 910°с (Рис.1) представлены соответственно Ac3 (при нагревании) и Ar3 (при охлаждении). Критические точки α-γ превращения железа при 1392 ° С называются Ac4 (при нагревании) и Ar4 (при охлаждении).

кристаллическая решетка γ-железа представляет собой граневой куб с периодом 910 Нм при температуре 0,3645°С. плотность железа выше, чем у железа, 8,0-8,1 г / см3. при преобразовании α-γ происходит сжатие. Эффект объемного сжатия составляет около 1%.

Углерод полиморфен. В нормальных условиях это форма модификации графита, но она также может присутствовать в виде квазистабильной модификации алмаза.

Углерод растворим в железе в жидком и твердом состоянии, он может быть в виде химических соединений-цементита, а также в виде высокоуглеродистых сплавов и графита.

Электропроводность спеченных образцов литий-титанового феррита на постоянном токе

Для определения типа основного носителя тока в Lii ферритах был использован метод измерения коэффициента термо-ЭДС . Измерения проводились в области температур 300…600К на сошлифованных с двух сторон образцах феррита, полученных спеканием на воздухе при Г=1283 К С в течение 2-х часов. Конечная толщина составляла 250 мкм. Исследуемый образец помещался в медную цилиндрическую измерительную ячейку с плотно закрывающейся. крышкой. Для получения градиента температур АГ между торцевыми сторонами образца, производился нагрев нижней поверхности образца с помощью омического трубчатого нагревателя, встроенного в донную часть ячейки. Скорость нагрева составляла 5 /мин. К верхней и нижней поверхности образца подводились измерительные спаи ХА термопар, разность ЭДС ДУ которых измерялась с помощью вольтметров В7-21 .

Коэффициент термо-ЭДС (а) определялся следующим выражением:

При среднем градиенте температуры на образце 10 градусов был установлен отрицательный коэффициент термо-ЭДС. Зависимость а от температуры показана на рис. 3.1. Во всем измерительном интервале температур коэффициент термо-ЭДС сохраняет свой знак и среднюю величину а«650 мкВ/град. Таким образом, измерения термо-ЭДС показали, что образцы Lii феррита в температурном интервале 300…600К имеют электронный тип проводимости.

Как известно из обзора литературы, независимость от температуры значений коэффициента термо-ЭДС а для широкого класса ферритов означает независимость от температуры концентрации электронов проводимости. В этом случае, экспоненциальный рост электропроводности с увеличением Г феррита, трактуется в пользу “прыжкового” механизма электропереноса носителей заряда по локализованным состояниям (в феррите это ионы Fe или комплексы , ). На основании этого мы считаем, что в исследуемом литий-титановом феррите электропроводность осуществляется перескоками электронов по локализованным состояниям (“прыжковый” механизм проводимости). Для более точного определения механизма электропереноса в феррите требуются данные о величине и температурной зависимости подвижности ц. носителей заряда. Ферриты обладают полупроводниковыми свойствами, поэтому к ним можно применить методики для определения \І, например измерение эффекта Холла . Однако, как показано в , применение этой методики для ферримагнетиков крайне затруднено, вследствие трудности выделения составляющей эффекта Холла, обусловленной только внешним магнитным полем.

Характерной особенностью ферритов является принадлежность их к соединениям переменного состава. В процессе термической обработки происходит обмен кислородом между кислородной матрицей шпинели и атмосферой. В общем случае результат этого обмена определяется содержанием кислорода в атмосфере, температурой обжига, временем выдержки, скоростью охлшкдения и рядом других факторов. В зависимости от эффективности протекания диффузионно-контролируемых окислительно-восстановительных реакций, определяемой технологическими факторами, формируется тот или иной комплекс физико-механических свойств керамики, в том числе и электрофизических.

Взаимодействие спекаемых ферритовых прессовок с кислородом окружающей атмосферы при диффузионном характере процесса способно приводить к существенной неоднородности в распределении кислорода по глубине спекаемой керамики. Согласно данным , диффузия кислорода по МЗГ протекает на несколько порядков быстрее, чем в объеме зерна. Данное обстоятельство приводит к тому, что концентрация кислорода в области МЗГ оказывается более высокой, чем в зерне. В соответствии с общепринятыми представлениями, это должно сопровождаться снижением концентрации свободных носителей в области МЗГ по отношению к зерну. В терминах зонной модели различие концентрации свободных носителей в зерне и прослойке, обусловленное разной степенью их окисления, при выравнивании уровня Ферми приводит к возникновению области пространственного заряда, искривлению энергетических зон и образованию межзеренного потенциального барьера dc, величина которого напрямую связана с разностью концентрации кислорода в зерне и МЗГ

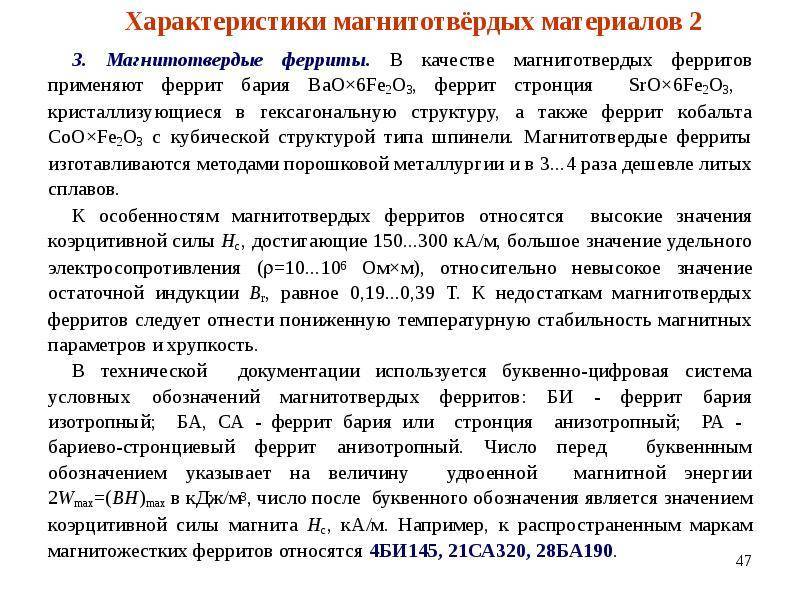

Производство

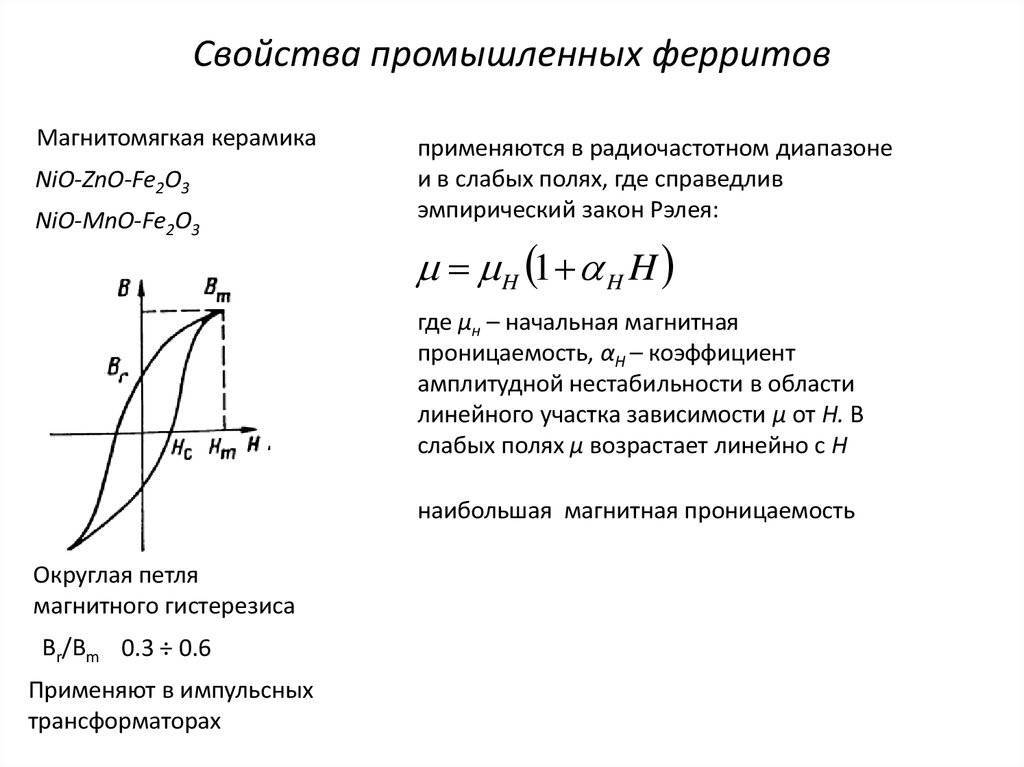

Магнитомягкие ферриты

Исходными продуктами для производства магнитомягких ферритов являются тонкоизмельченные железо-кислородные соединения, такие как оксид железа (III) или гематит. Эти оксиды железа широко известны как ржавчина. В качестве добавок также добавляются тонкоизмельченные оксиды металлов или карбонаты металлов. Эти порошковые материалы смешиваются друг с другом как можно более равномерно либо в сухом виде, либо на водяной бане. Затем смесь подвергают химическому процессу, называемому прокаливанием, при температуре около 1000 ° C. Этот процесс уже давно известен как «предварительное спекание» . В процессе прокаливания кислородные или карбонатные соединения частично разлагаются, и добавки внедряются в кубическую кристаллическую систему оксида железа. После прокаливания полученный порошок снова смешивают с водой и связующим и измельчают на мелкие зерна того же размера, насколько это возможно, с размером зерна примерно от 1 до 2 мкм. Эти зерна образуют соответствующие элементарные магниты более позднего материала.

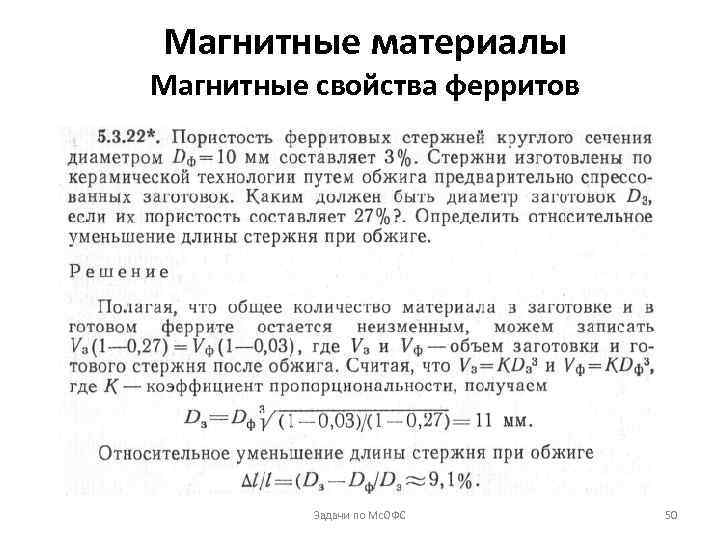

После высыхания порошка его прессуют в желаемую форму с помощью высокого и равномерного давления. Затем заготовки спекаются в специально адаптированной атмосфере при температуре от 1000 до 1450 ° C. Во время спекания объем сердцевины уменьшается примерно на 40-50%. Химический состав и особенно молекулярная структура предварительно спеченного продукта и спеченного продукта, магнитомягкого керамического феррита, сильно различаются.

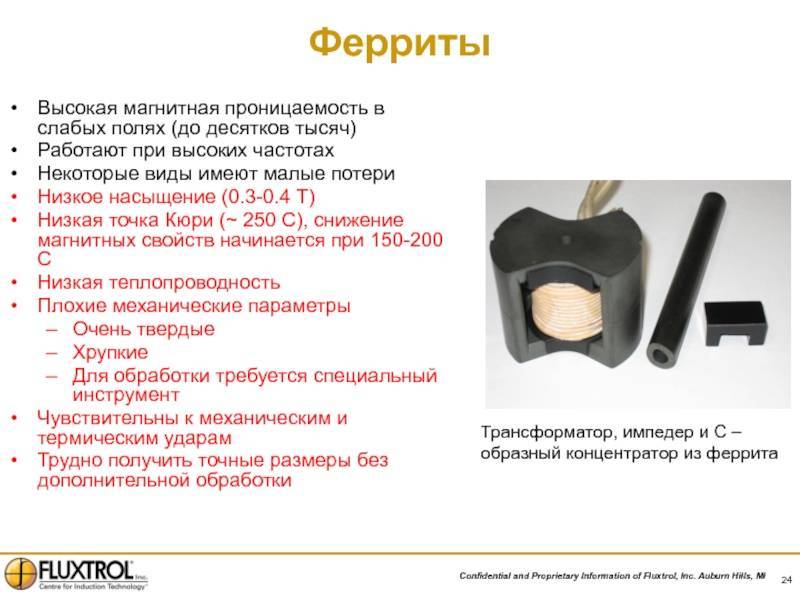

Ферритовые сердечники с воздушным зазором необходимо точно переточить для обеспечения точности размеров. Для поддержания напряжения изоляции и диэлектрической прочности обмоточного провода, если изоляция провода повреждена, керамические ферритовые сердечники обычно покрывают подходящей изоляцией (париленом, эпоксидной смолой или полиуретаном). Керамические ферриты, как и все керамические материалы, твердые и хрупкие, поэтому склонны к разрушению.

Другой возможностью производства магнитомягкого феррита является смешивание измельченных зерен с термопластичным композитным материалом и придание этой массе желаемой формы посредством процесса литья под давлением. Это может происходить без спекания, то есть без усадки, в результате чего могут быть достигнуты очень жесткие механические допуски. Возможна последующая обработка обычными для пластика методами. Так называемые «пластоферриты» производятся в виде держателей катушек, сердечников с несколькими отверстиями, а также в виде корпусов, заглушек и фольги. Типичными примерами применения пластоферритов являются, помимо их использования в качестве магнитопроводов для индуктивностей, экранов, дросселей для подавления помех и гибких антенн.

Твердые магнитные ферриты

Исходными продуктами для производства магнитотвердых ферритов также являются тонкоизмельченные соединения железа и кислорода, такие как оксид железа (III) или гематит. Этот порошок смешивают с тонко измельченным карбонатом бария , стронция или кобальта, а затем подвергают процессу прокаливания, описанному выше. Затем продукт реакции измельчают настолько тонко, насколько это возможно (частицы с одной площадью, белые участки , размер зерна от 1 до 2 мкм), формуют в гранулы, сушат и спекают. Компакты могут быть сформированы во внешнем магнитном поле, при этом зерна (если возможно, однозонные частицы) имеют предпочтительную ориентацию ( анизотропию ).

В случае небольших геометрически простых форм, так называемое «сухое прессование» также может использоваться для придания формы заготовкам; Здесь сильная тенденция к (повторной) агломерации мельчайших частиц (от 1 до 2 мкм) является причиной худших магнитных характеристик по сравнению с «мокрыми» прессованными деталями. Прессованные изделия, сформированные непосредственно из исходных материалов, действительно можно кальцинировать и спекать совместно, но магнитные свойства продуктов, изготовленных таким образом, очень плохие.

Основные материалы из твердого магнитного феррита также могут быть смешаны с термопластичным композитным материалом и приданы желаемой форме с помощью процесса литья под давлением. Пластомагнетики изготавливают в виде полос, пластин, колец и полых форм. Наиболее известное применение пластоферрита – магнитные полосы в уплотнениях холодильников.

История

Йогоро Като и Такеши Такеи из Токийского технологического института синтезировали первые ферритовые соединения в 1930 году. Это привело к основанию TDK Corporation в 1935 году для производства материала.

Гексаферрит бария (BaO • 6Fe 2 O 3 ) был открыт в 1950 году в лаборатории Philips Natuurkundig ( Физическая лаборатория Philips ). Открытие было несколько случайным – из-за ошибки ассистента, который должен был подготовить образец гексагонального феррита лантана для группы, исследующей его использование в качестве полупроводникового материала. Обнаружив, что это на самом деле магнитный материал, и подтвердив его структуру с помощью рентгеновской кристаллографии , они передали его группе магнитных исследований. Гексаферрит бария имеет как высокую коэрцитивную силу (170 кА / м), так и низкую стоимость сырья. Он был разработан как продукт Philips Industries (Нидерланды) и с 1952 года продавался под торговой маркой Ferroxdure . Низкая цена и хорошие характеристики привели к быстрому увеличению использования постоянных магнитов.

В 1960-х годах компания Philips разработала гексаферрит стронция (SrO • 6Fe 2 O 3 ) с лучшими свойствами, чем гексаферрит бария. Гексаферриты бария и стронция доминируют на рынке из-за их низкой стоимости. Были обнаружены другие материалы с улучшенными свойствами. BaO • 2 (FeO) • 8 (Fe 2 O 3 ) появился в 1980 году, а Ba 2 ZnFe 18 O 23 появился в 1991 году.

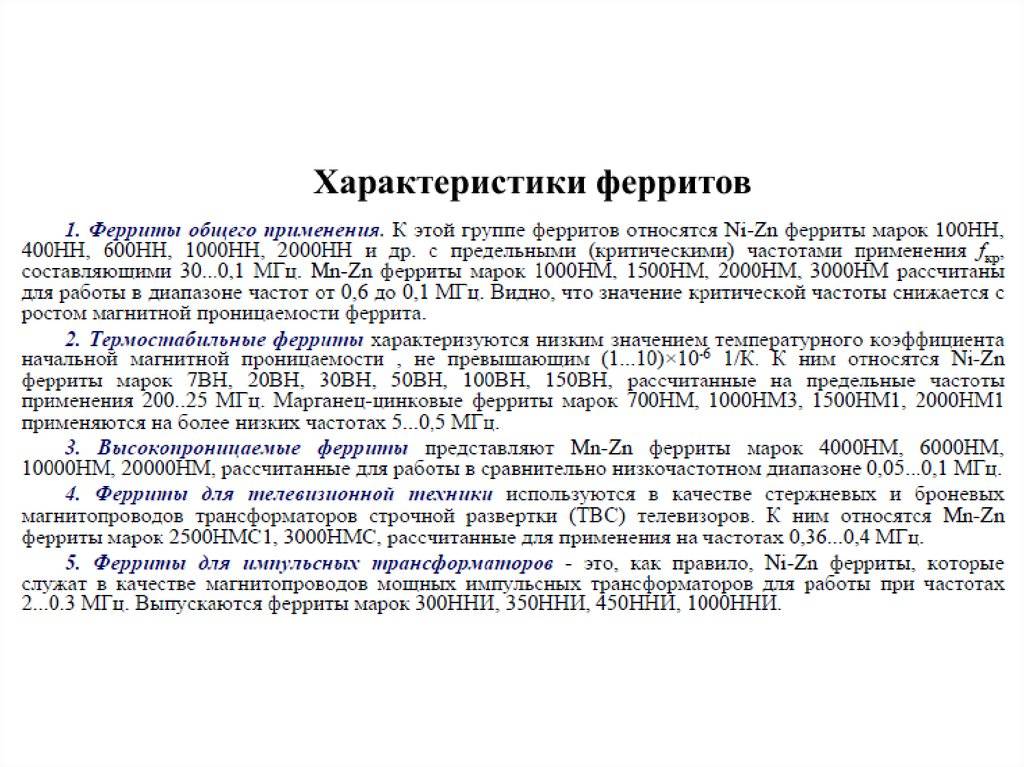

E-сердечники

Для производства E-сердечников предпочтительны материалы N27, N67, N87, N49 и N30. N27 рекомендуется для применения в силовой электронике в частотном диапазоне примерно до 100 кГц, N67 — для диапазона от 100 до 300 кГц и N87 — для частот до 500 кГц. EFD-сердечники, выполненные из феррита N49, рекомендуется применять для частот >500 кГц. Все названные материалы, используемые в трансформаторах для силовой электроники, отличает высокое значение индукции насыщения и низкие удельные потери.

Сердечники с ферритом N30 особенно подходят для широкополосных малосигнальных трансформаторов, а также для дросселей подавления помех.

Весь спектр E-сердечников содержит различные по форме сердечники, которые могут быть использованы не только для трансформаторов, но и для дросселей с мощностью до 10 кВА:

а) Сердечники с круглым центральным стержнем. EPCOS предлагает следующие типы таких сердечников:

- ER-сердечники;

- ETD-сердечники, выпускаемые в соответствии с IEC 61185;

- EC-сердечники, выпускаемые в соответствии с IEC 60647.

E-сердечники с круглым центральным керном удобны в намотке, особенно при использовании провода большого диаметра, компактно располагаются на плате и открывают обмотку с двух сторон. ETD-сердечники имеют дополнительное преимущество почти постоянного сечения вдоль магнитной силовой линии. Вместе с сердечниками поставляется широкая гамма оптимально выполненных вспомогательных элементов: каркасов, скоб и т. д.

Отметим, что ER-сердечники с размерами 9,5 и 11/5 особенно подходят для трансформаторов с малой габаритной высотой при большой индуктивности намагничивания. Эти типоразмеры выполняются с материалом T38 для широкополосных трансформаторов, а также с материалами N87 и N49 для мощных трансформаторов при частотах, близких или выше 500 кГц. Для сердечников с круглым центральным стержнем поставляются каркасы для поверхностного монтажа.

б) Двойные E-сердечники (DE).

DE-сердечники являются разновидностью E-сердечников с замкнутой магнитной цепью. Преимущества данных сердечников в магнитных свойствах точно такие же, как у кольцевых сердечников. Может выполняться как ручная, так и автоматизированная намотка. Е-сердечники с материалом T37 применяются для токоскомпенсированных дросселей.

в) Сердечники с прямоугольным центральным керном:

- E-сердечники;

- EFD-сердечники;

- ELP-сердечники;

- EV-сердечники.

Выпускается широкий ряд обычных E-сердечников с прямоугольным сечением центрального керна. EFD-сердечники имеют оптимизированное сечение и позволяют создавать компактные трансформаторы с малой высотой конструкции, что весьма желательно в случае высокочастотных применений.

г) ELP-сердечники (E Low Profile — низкопрофильные сердечники).

ELP-сердечники позволяют создать трансформаторы очень малой высоты с плоскими обмотками. Особенностью таких трансформаторов являются прекрасные тепловые характеристики, обусловленные, с одной стороны, технологией выполнения плоских обмоток, а с другой — большой поверхностью сердечника.

E-сердечники без зазора и с зазором

Даже при лучших методах шлифования, достижимых сегодня, существует определенная шероховатость (примерно 6 мкм) на примыкающих поверхностях кернов сердечников «без зазора». («ungapped» cores). Допуск на значение AL (индуктивность на виток) сердечников типа E, ER, ETD, EC, EFD и EV составляет +30 / –20 %.

E-сердечники малых размеров: E5, E6,3 и E8,8, выполненные из материала T38, имеют больший допуск — +40 / –30 %. E-сердечники, выпускаемые из материала T42 (E13, E16), имеют допуск ±30 %.

Как и для сердечников без зазора, существует определенная шероховатость на примыкающих поверхностях крайних кернов.

В справочных данных указываются максимальные потери при определенных параметрах измерения для каждого типа сердечника. Индукция рассчитывается для синусоидальной формы напряжения и указывается для минимальной площади сечения Amin.

Каркасы для всех сердечников ETD, EC и ER, а также для большей части E-сердечников выполнены таким образом, чтобы намотка могла производиться полностью автоматически. Каркасы для EC-сердечников, сами сердечники и их монтажная арматура соединяются с помощью винтов.

Для сердечников с прямоугольным центральным керном (E-сердечники) расчетная высота обмотки из-за изменения формы обмотки от слоя к слою должна проверяться соответствующими испытаниями.

Магнитное свойство – пермаллой

Магнитные свойства пермаллоев сильно зависят от химического состава и наличия примесей в сплаве. Отрицательно на свойства пермаллоев влияют примеси, которые не образуют твердых растворов со сплавом, такие, как углерод, сера и кислород; кроме того, свойства резко изменяются от режимов термообработки.

| Влияние термообработки на начальную прошщае.| Влияние термообработки на максимальную магнитную проницаемость железо-никелевых сплавов. |

Магнитные свойства пермаллоя 78 можно объяснять, по-видимому, тем, что этот сплав обладает очень малыми константами магнит-нон анизотропии и магнитострикции.

Магнитные свойства пермаллоя сильно зависят от термической обработки.

Магнитные свойства пермаллоя сильно зависят от термической – обработки.

| Кривые намагничивания некоторых ферромагнитных – материалов. |

Магнитные свойства пермаллоев очень сильно зависят от содержания никеля и от технологии их изготовления.

Магнитные свойства пермаллоев сильно зависят не только от процентного содержания компонентов в сплаве, но и от технологии изготовления листового материала и сердечников. Ленточный материал изготовляют горяче – и холоднокатаным. Даже при незначительном отступлении от технологии изготовления листового материала ( степени обжатия при прокатке, времени и температуры отжига, скорости изменения температуры при отжиге, состава г4аза, в атмосфере которого производится отжиг) резко изменяются магнитные свойства.

Магнитные свойства пермаллоев меняются под воздействием даже слабых напряжений. При сжимающих напряжениях всего 5 МПа магнитная проницаемость уменьшается в 5 раз, а коэрцитивная сила возрастает в 2 раза.

Магнитные свойства пермаллоя в корне меняются, если его деформировать выше предела его упругости, так что этот материал никоим образом нельзя сгибать. Иначе в результате возникновения дислокаций, поверхностей скольжения и других механических деформаций проницаемость его уменьшается и границы доменов уже будут двигаться не так легко.

Прокатка, резка, штамповка сильно снижает магнитные свойства пермаллоев. Для снятия внутренних напряжений, выжигания углерода, создания крупнозернистости и благоприятной магнитной текстуры ( ориентировости зерен в сплаве) пермаллой подвергают отжигу при температуре 1100 – 1150ЭС в вакууме или в водороде. Хорошие результаты дает медленное охлаждение в магнитном поле.

| Магнитные характеристики сплавов Fe-Ni в зависимости от процентного содержания никеля. |

Железоиикдлавые сплавы ( пермаллои) дороже стали в 15 – 20 раз, имеют меньшее индукции насыщения, но позволяют получать высокочувствительные магнитные элементы за счет малой коэрцитивной силы и высокой начальной магнитной проницаемости. Магнитные свойства пермаллоя во многом определяются процентным содержанием никеля в сплаве.

Текстура достигается холодной прокаткой, отжигом при Т 1100 С и охлаждением в вакууме или магнитном поле. Магнитные свойства пермаллоев нарушаются при тряске и ударах, поэтому сердечники размещаются в эластичном компаунде, заключенном в пластмассовый корпус, и крепятся в нем с помощью пружин.

| Магнитные характеристики сплавов Fe – № в зависимости от процентного содержания никеля. |

Типы ферромагнетиков, свойства

Ферромагнитные вещества отличаются по характеру магнитного взаимодействия. Выделяют две основные группы ферромагнетиков:

- Магнитно-мягкие материалы.

- Магнитно-жесткие материалы.

К первой категории относят ферромагнетики, способные практически полностью устранять собственное магнитное поле при исчезновении внешнего. В процессе материал размагничивается. Такие вещества активно используются в производстве сердечников трансформаторов и электромагнитов. Магнито-жесткие материалы применяют для создания таких изделий, как постоянные магниты, магнитные ленты и диски, на которые записывается информация.

Заключение

В настоящее время во всех отраслях техники активно применяют вещества, обладающие ферромагнитными свойствами. Помимо существенной экономии энергетических ресурсов, благодаря применению подобных веществ можно упрощать технологические процессы.

Например, вооружившись мощными постоянными магнитами, можно существенно упростить процесс создания транспортных средств. Мощные электромагниты, применяемые в настоящее время на отечественных и зарубежных автомобильных комбинатах, позволяют полностью автоматизировать самые трудоемкие технологические процессы, а также существенно ускорить процесс сборки новых транспортных средств.

В радиотехнике ферромагнетики позволяют получать приборы высочайшего качества и точности.

Ученым удалось создать одношаговую методику изготовления магнитных наночастиц, которые подходят для применения в медицине и электронике.

В результате многочисленных исследований, проводимых в лучших исследовательских лабораториях, удалось установить магнитные свойства наночастиц кобальта и железа, покрытых тонким слоем золота. Уже подтверждена их способность переносить антираковое лекарство или атомы радионуклидов в нужную часть организма человека, увеличивать контрастность изображений магнитного резонанса.

Кроме того, такие частицы можно использовать для модернизации устройств магнитной памяти, что станет новым шагом в создании инновационной медицинской техники.

Коллективу российских ученых удалось разработать и апробировать методику восстановления водных растворов хлоридов для получения комбинированных кобальто-железных наночастиц, подходящих для создания материалов с усовершенствованными магнитными характеристиками. Все исследования, проводимые учеными, направлены на повышение ферромагнитных свойств веществ, увеличение их процентного использования в производстве.

![Феррит (магнит)содержание а также состав, структура и свойства [ править ]](https://snabkz.ru/wp-content/uploads/9/8/8/9884797f91d44dce451ca50ea368d035.jpeg)