Количество – ферритная фаза

На рис. 166 показано влияние температуры деформации на изменение твердости и количества ферритной фазы трех сталей с различным содержанием никеля.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Однако при сварке под флюсом некоторых марок жаропрочных сталей требование обеспечения в металле шва регламентированного количества ферритной фазы не всегда может быть достигнуто.

Нержавеющие хромоникелевые стали в пределах химического состава наряду с основной структурой аустенита практически содержат некоторое количество ферритной фазы ( а-фазы) обычно оцениваемое баллами.

Для устранения склонности к горячим трещинам и повышения стойкости против межкрлсталлитной коррозии необходимо содержание в наплавленном металле некоторого количества ферритной фазы.

Для устранения склонности к горячим трещинам и повышения стойкости про-тин межкристаллитпой коррозии необходимо содержании в наплавленном металле некоторого количества ферритной фазы.

Образцы на основе разработанного цементно-известково-зольного вяжущего после десяти дней воздействия агрессивной среды слегка потемнели, что объясняется присутствием некоторого количества ферритных фаз из портландцемента. Химическим анализом было зафиксировано наличие сероводорода по всему цементному камню, следы свободной и сульфатной серы.

У нержавеющих сталей аустенитного класса типа Х18Н9Т при обычных методах разливки в изложницы, особенно в случае крупных слитков, наблюдается значительное увеличение количества ферритной фазы по мере приближения от периферии к центру слитка в связи с большей дендритной ликвацией при уменьшении скорости кристаллизации. Частицы ферритной фазы в осевой части слитка более крупные.

| Влияние концентрации азотной кислоты при 80 С на скорость коррозии сталей ( продолжительность испытания 100 ч. 1 – Х18Н9Т. 2 – ОХ22Н5Т. 3 – 1Х21Н5Т.| Зависимость механических свойств стали на основе Х21Т после оптимальной термической обработки от содержания никеля. |

Для сталей ОХ22Н5Т, ОХ18Г8Н2Т или других подобного типа характерным является прямая зависимость между повышением температуры нагрева металла и технологическими свойствами, что связано с увеличением при этих условиях количества ферритной фазы.

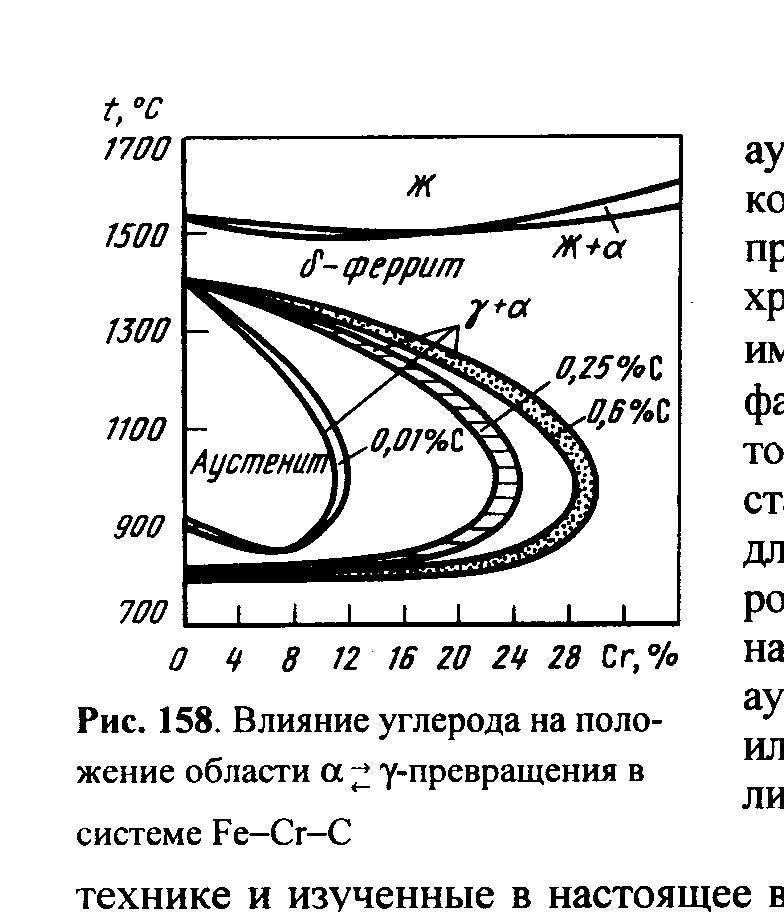

Помимо прямых методов экспериментального определения сопротивления сплавов образованию горячих трещин, существуют косвенные: оценка по диаграммам состояния, основанная на представлении об увеличении склонности сплавов к образованию горячих трещин с расширением эффективного интервала кристаллизации ; по количеству ферритной фазы в аустенит-ных сталях в соответствии с диаграммами Шеффлера

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – – 70 или ТУ на сварочные материалы.

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – 70 или ТУ на сварочные материалы.

Получение строго дозированного количества феррита в сварных швах является достаточно сложной задачей. Количество ферритной фазы зависит от соотношения в стали ферритизаторов и аустениза-торов. Однако по допускам ГОСТа 2246 – 60 на содержание элементов это соотношение может изменяться в широких пределах.

Виды нержавеющей стали

Виды нержавеющей стали

Нержавеющая сталь делится на несколько видов. Она может быть аустенитной, ферритной, аустенитно- ферритной (дуплексной) и мартенситной. Давайте рассмотрим каждый вид этой стали в отдельности.

Аустенитная нержавеющая сталь

В состав данного вида стали входит очень большое количество хрома, а также никель и марганец, которые позволяют образоваться «аустенитной» микроструктуре. Именно эти составляющие и влияют на хорошую формуемость нержавеющей стали, делая ее более пластичной и коррозионностойкой. В соответствии с определениями Американского института чугуна и стали (AISI) в данный вид аустенитной стали входит порядка 18 % хрома и 8 % никеля, что является показателем нулевой марки нержавеющей стали. В России таким показателям соответствуют такие марки стали, как AISI 304 и DIN 1.4301, российский аналог которых 08Х18Н9. Отличительной чертой такой стали является высокая прочность, великолепная свариваемость и технологичность, а также коррозионная стойкость в достаточно широком диапазоне агрессивных сред.

Ферритная нержавеющая сталь

По своим свойствам и качественным характеристиками ферритная нержавеющая сталь похожа на низкоуглеродистую сталь. Но ферритной нержавейке более присуща коррозийная стойкость. В состав самых распространенных марок этого материала входят 11 % и 17 % хрома. Одиннадцатипроцентная сталь в основном используется при производстве автомобильных выхлопных систем, а вот другой вид материала при производстве стиральных машин, кухонной утвари и приборов, при создании архитектурного декорирования интерьера.

Аустенитно-ферритная нержавеющая сталь (дуплексная)

Характерной особенностью этого вида стали является очень высокое содержание хрома, которое достигает 18-22 %. А вот количество никеля в этом материале не превышает 4 – 6 %, иногда снижаясь до 2 %. Но также в состав этого вида стали входят титан, ниобий, медь и молибден, которые являются дополнительными легирующими элементами. После проведения термической обработки данного вида стали соотношение феррита и аустенита составляет 1:1. Преимуществом этой стали является его высокая прочность, а также хорошая сопротивляемость воздействию различных ударных нагрузок. Также аустенитно-ферритная сталь обладает высокой стойкостью к межкристаллитной коррозии и коррозийному растрескиванию. Дуплексная сталь в основном используется в строительстве, в изготовлении изделий, которые контактируют с морской водой и в обрабатывающей промышленности.

Мартенситная нержавеющая сталь

В состав мартенситной нержавеющей стали входит порядка 12 – 17 % хрома, при этом содержание углерода намного выше, чем в других видах нержавейки. Используется такая сталь в основном в термически обработанном состоянии, поверхность ее в этом случае очень хорошо прошлифована или прополирована. Из нее производят столовые приборы, бритвенные лезвия и лопасти турбин.

Зарубежные марки нержавеющей стали

200-я серия: AISI 201 и AISI 202

Стали марок AISI 201

иAISI 202 (AISI — American Iron and Steel Institute — Американский институт стали и сплавов) относятся к аустенитной группе сплавов. В своем составе имеют хром, никель, марганец, медь и азот. Данные стали обеспечивают высокий уровень прочности готового изделия, прекрасно деформируются и меняют свою форму. Благодаря своему сбалансированному составу стали этих марок характеризуются высокими антикоррозийными показателями.

Нержавеющая сталь AISI 201 и AISI 202 применяется при изготовлении бытовых домашних приборов, трубопроводов и строительных конструкций.

Между собой марки отличаются процентным соотношением добавок. У AISI 201 в составе большее количество углерода, серы, марганца и меди, за счет чего достигаются высокие показатели прочности и пластичности стали. В составе AISI 202 увеличено количество никеля. AISI 201 считается улучшенной версией AISI 202. При эксплуатации стали в умеренно агрессивной среде обе марки не теряют своих физических свойств.

Российский аналог AISI 201 — 12Х15Г9НД Российский аналог AISI 202 — 12Х17Г9АН4

Марки нержавеющей стали 300-й серии

По своему химическому составу эта серия может относиться к аустенитной или дуплексной группе сплавов. Тип нержавейки зависит от процентного содержания основных добавок: углерода, никеля, хрома, титана. Данная серия является универсальной. За счет хороших показателей прочности, износоустойчивости и антикоррозийности, нержавейка этой группы имеет высокий спрос на рынке.

AISI 301

AISI 301 относится к немагнитным сталям. Имеет высокий уровень прочности и обладает пластичностью. Марка 301 нашла свое применение в средах с пониженной агрессивностью. Чаще всего ее используют в условиях стандартного воздействия атмосферы, например, при изготовлении деталей для автомобилей и железнодорожного транспорта, бытового оборудования и медицинской техники.

Химический состав и расшифровка AISI 301, %

- Cr — от 16 до 18

- Ni — от 6 до 8

- Mn — 2

- Si — 1

- C — 0,15

- N — 0,1

- P — 0,045

- S — 0,03

Российский аналог AISI 301 — 15Х17Н7

AISI 302

Для изготовления пружин и стопорных колец используется нержавеющая сталь AISI 302. Материал характеризуется высокими показателями прочности и пластичности. Обладает стойкостью к образованию коррозии.

Химический состав и расшифровка AISI 302, %

AISI 420

Характеристики стали AISI 420: повышенный уровень износостойкости, жаропрочности и антикоррозийности. Стоимость сплава значительно ниже, чем у других марок из этой серии, так как в составе нет дорогих элементов.

Химический состав и расшифровка AISI 420, %

84

- Cr — 12-14

- Si — до 0,6

- Mn — до 0,6

- Ni — до 0,6

- C — 0,35-0,44

- P — до 0,03

- S — до 0,025

Такое сочетание элементов позволяет добиться хороших физических свойств нержавейки. Сплав относится к мартенситной группе. Эта марка востребована в разных отраслях промышленности: пищевой, химической, строительной.

Российский аналог AISI 420 — 40Х13

AISI 430

Сталь AISI 430 считается максимально устойчивым к коррозии сплавом. Марка относится к группе ферритных сталей. Сбалансированный состав и хорошие эксплуатационные характеристики стали преимуществами нержавейки AISI 430. Отсутствие дорогостоящих элементов делают сталь доступной и востребованной.

Химический состав и расшифровка AISI 430, %

81

Cr — 16-18

C — до 0,12

Si — до 0,8

Mn — до 0,8

P — до 0,035

S — до 0,025

Область применения AISI 430:

- Нефтедобывающая промышленность;

- Пищевая промышленность;

- Строительство;

- Машиностроение;

- Химическая промышленность.

Российский аналог AISI 430 — 12Х17

AISI 439

AISI 439 – нержавеющая сталь, принадлежащая ферритной группе. Не содержит в составе никель и стабилизирована титаном. Характеризуется высокими показателями устойчивости к коррозии в разных среднеагрессивных и агрессивных средах.

Применяется марка AISI 439 в машиностроении, пищевой промышленности, архитектуре и строительстве. Из нержавейки изготавливают внутреннюю и наружную фурнитуру, сервисный инструмент.

Химический состав и расшифровка AISI 439, %

79

Cr — 16-18

Si — до 0,8

Mn — до 0,8

Ti — до 0,8

Ni — до 0,6

Cu — до 0,3

C — до 0,08

P — до 0,035

S — до 0,025

Наличие алюминия и титана в нержавеющей стали AISI 439, в соединении с уменьшенным содержанием углерода, гарантирует ей хорошие пластические и прочностные свойства.

Российский аналог AISI 439 — 08Х17Т

Ферритная фаза

| Изменение механических свойств закаленной стали 22 – 11 – 3 W в зависимости от. |

Ферритная фаза и карбиды располагаются отдельными участками на стыке аустенитных зерен.

Ферритная фаза в хромоникелевых сталях с молибденом снижает коррозионную стойкость металла в некоторых условиях производства мочевины или целлюлозы.

Ферритная фаза в бейните является пересыщенным раствором углерода в а-железе.

| Схема промежуточного ( бейнитного превращения. |

Ферритная фаза в бейните является пересыщенным раствором углерода в а-железе. Обогащенный углеродом аустенит, обладая высокой устойчивостью, нередко не претерпевает превращения и сохраняется как остаточный аустенит с повышенной по сравнению с исходной концентрацией углерода. Таким образом, в результате промежуточного превращения структура стали в наиболее общем случае состоит из а-фазы ( феррита), пересыщенной углеродом, частиц цементита, образовавшихся в результате выделения из аустенита и при распаде мартенсита, и остаточного аустенита с концентрацией углерода, отличной от средней.

| ИК-спектры поглощения продуктов обработки совместно осажценных Mg ( OH, Сг ( ОН3 и a – FeOOll.| ИК-спектры поглощения продуктов обработки совместно осажденных Mg ( ОН2, Р – Со ( ОН г, v – АЮОН и a – FeOOH.| ИК-спектры поглощения продуктов обработки совместно осажденных р – Со ( OH s, Ni ( OH2, Си ( ОН2, Сг ( ОН3 и a – FeOOH. |

Ферритная фаза ( полосы 600 и 450 см-1) появляется уже при 650 С.

Наличие ферритной фазы оказывает незначительное влияние на коррозионную стойкость стали, если в этой фазе и в пограничных зонах не происходит структурных изменений.

Количество ферритной фазы в швах составляет 15 – 60 % и зависит не только от применяемых сварочных материалов, но и от доли участия свариваемого материала в металле шва, от колебаний химического состава в пределах марки. Самый высокий процент ферритной фазы в швах наблюдается при автоматической сварке под флюсом встык без разделки кромок проволокой Св – 06Х21Н7БТ Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против образования горячих трещин. Изменение содержания ферритной фазы в шве за счет легирования или термообработки приводит к существенному изменению его механических свойств. Пределы текучести и прочности при достаточно высокой пластичности и вязкости шва достигают максимума при равном процентном содержании в нем аустенитной и ферритной фаз.

Наличие ферритной фазы в аустенитной стали повышает ее коррозионную стойкость в азотной кислоте, но снижает в серной и фосфорной кислотах. Поэтому для серной и фосфорной кислот применяются стали с большим запасом аустенитности. Например, сталь ОХ23Н28М2Т предназначена для работы в средах высокой агрессивности: в растворах серной кислоты низких концентраций ( до 20 %) при повышенной температуре, в растворах фосфорной кислоты, содержащей фтористые соединения, и др. Сталь ОХ23Н28МЗДЗТ предназначена для работы в растворах серной кислоты любой концентрации, кремнефтористоводородной кислоты и других фтористых соединений.

| Схема получения оттиска, а – нанесение растворителя на поверхность материала, используемого для получения оттиска. б – материал оттиска прижимают к подготовленному шлифу и некоторое время выдерживают до испарения растворителя и затвердевания материала. в – отделение оттиска от шлифа. 1 – пипетка с растворителем. 2 – материал оттиска. з – исследуемый металл. Р – сила, прижимающая материал оттиска к шлифу. |

Определение ферритной фазы следует производить объемным магнитным методом в соответствии с ГОСТ 9466 – 60 на ферритометре.

Количество ферритной фазы в наплавленном металле определяется двумя методами – магнитными приборами ( ферритометрами), тарированными по эталонам с определенным содержанием феррита, и металлографическим методом. В таких случаях следует пользоваться объемными ферритометрами, которые показывают среднее содержание феррита в испытуемом образце.

Количество ферритной фазы в наплавленном металле определяется двумя методами – магнитными приборами ( феррито метрами), тарированными по эталонам с определенным содержанием феррита, и металлографическим методом. В таких случаях следует пользоваться объемными ферритометрами, которые показывают среднее содержание феррита в испытуемом образце.

Ferrit Group – Создаем нержавеющую стабильность

Продольный раскрой

Сервисный центр компании ООО “ УК ФЕРРИТ ” предлагает своим клиентам услуги по продольному раскрою рулонного проката из нержавеющей стали.

Современная автоматизированная линия итальянского производства для продольной резки металла, позволяет распускать металл на полосы нужной ширины. Передовая технология нашей линий гарантирует отличное качество реза, а также плотную и ровную смотку порезанных штрипсов.

На нашем производстве используются системы управления и автоматизации последнего поколения, комплектация которых отвечает запросам и требованиям наших заказчиков.

Резка металла производится на следующих условиях:

- толщина металла от 0,4 до 2,0 мм;

- ширина рулона не более 1500 мм;

- внутренний диаметр рулона от 540 до 720 мм;

- максимальный внешний диаметр не более 1800 мм;

- вес рулона не более 15 тонн;

точность реза по ширине +/- 0,05мм

Расчет стоимости заказа производится с учетом индивидуальных особенностей: сроки, габаритные размеры рулонного металла, качество и виды реза.

При больших объемах заказа, а также постоянным клиентам предоставляются особые условия. Для расчёта стоимости услуги просьба обратиться к вашему персональному менеджеру.

Так же на нашей линии можно осуществлять перемотку рулонов металла необходимой длины или необходимого веса.

Мы гарантируем высокое качество работы, так как дорожим своими клиентами и многолетней репутацией.

Строение и свойства

При повышении температуры аустенитные стали превращаются в жидкий раствор с определённым процентным отношением железа и углерода. Если температура раствора превышает линию так называемого ликвидуса (это около 1700 °C),образовавшийся расплав становится статически неустойчивым. Его состояние оценивают по двум составляющим:фазовой и структурной.

Для первой составляющей основным показателем является фаза состояния полученной смеси. Она определяет состояние металла по следующим показателям:

- раствора углерода в железе;

- количество различных образований (непосредственно феррит, в том числе высокотемпературный, аустенит, цементит).

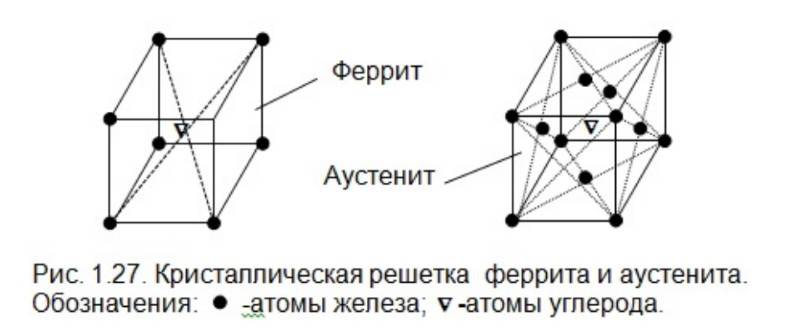

Структурная составляющая часть образца определяется как гомогенная или квазигомогенная форма. Общая структура образовавшегося феррита составляет равноосные кристаллы. В трёхмерном пространстве решётка ферритной фазы представляет объёмно-центрированный куба. Эти кристаллы определяют твёрдость феррита и способность углерода в нём растворяться. Опыт показывает, что при температуре равной 727 градусов в феррите растворяется только 0,02% углерода.

Кроме этого к основным свойствам феррита относятся:

- обладает сильными ферромагнитными свойствами (до температуры 770 °С — точка Кюри);

- является теплопроводным элементом;

- хорошим проводником электрического тока;

- обладает повышенной пластичностью.

К основным недостаткам относятся невысокая прочность и недостаточная твёрдость. Последний показатель зависит от величины образованного зерна и находится в интервале от 65 до 130 НВ.

В зависимости от этапа проходящих превращений ферритная фаза находится в следующих состояниях:

- как основа кристаллической решётки образовавшегося сплава;

- второе или избыточное состояние (располагается по границам так называемых перлитных образований);

- элемент феррито-графитного эвтектоида.

Каждое состояние требует точного определения и выявления возникающих преобразований. От них во многом зависят характеристики конечного продукта.Полное отсутствие ферритного образования или незначительное его содержание проявляется с образованием горячих трещин. Завышенное содержание этого показателя снижает пластичность, ударную вязкость и антикоррозийную стойкость.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МЕТАЛЛОГРАФИЧЕСКИМ МЕТОДОМ

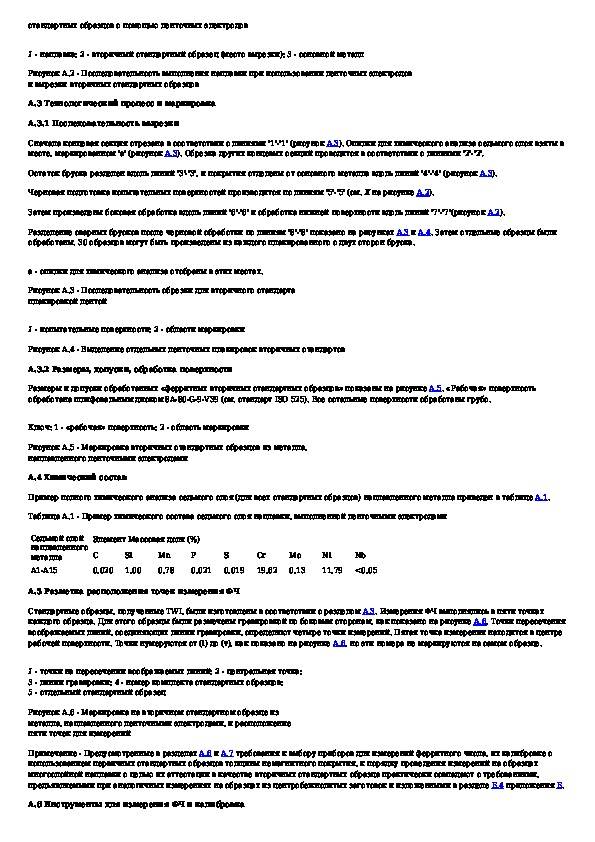

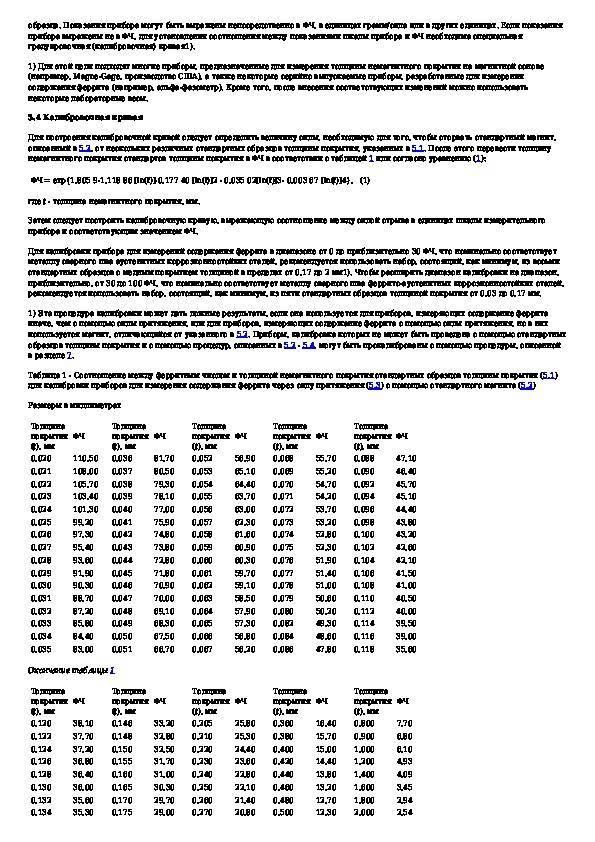

2.1. На образцах, вырезанных вдоль волокна, изготовляют шлифы по плоскости, проходящей от центра до середины радиуса прутка (см. чертеж).

2.2. Микрошлиф подвергают электролитическому или химическому травлению. Электролитическое травление осуществляют в 10 %-ном водном растворе щавелевой кислоты при комнатной температуре и плотности тока 0,03-0,08 а/см в течение 20-40 с. Химическое травление осуществляют в реактиве следующего состава: 20 мл воды, 20 мл концентрированной соляной кислоты и 4 г медного купороса. Травление проводят при комнатной температуре в течение 8-10 с. Допускается травление в реактивах другого состава, обеспечивающих быстрое и качественное травление (участки не должны быть окисленными, а их границы должны быть тонкими и резкими).

2.3. Содержание СФФ в стали оценивают просмотром всей площади травленого микрошлифа.

2.4. На каждом шлифе при увеличении 280-320 и диаметре поля зрения микроскопа 0,38-0,43 мм определяют место с наибольшим содержанием СФФ, которое визуально оценивают в баллах или в процентах путем сравнения с фотоэталонами прилагаемой шкалы. Арбитражные определения содержания СФФ проводят по фотоснимку, сделанному при увеличении 280-320, с диаметром фотоотпечатка, соответственно равным 115-130 мм.

2.5. Прилагаемая к настоящему стандарту шкала для определения содержания СФФ — пятибалльная и имеет дополнительные фотоэталоны в 0,5; 1,5 и 2,5 балла. Шкала представлена двумя рядами фотоэталонов, различающимися по величине и количеству участков (см. вкладки).

2.4, 2.5 (Измененная редакция, Изм. N 2).

2.6. (Исключен, Изм. N 2).

2.7. Содержание СФФ в плавке оценивают двумя способами:

а) по максимальному баллу или проценту из оценок двух образцов;

б) по среднему баллу или проценту из оценок двух или более образцов. Способ оценки устанавливается стандартами и техническими условиями на продукцию.

2.8. Норма содержания СФФ в зависимости от назначения стали устанавливается стандартами и техническими условиями на продукцию. Если результаты испытаний неудовлетворительные, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по п. 2.7а — на том же количестве, при оценке плавки по п. 2.7б — на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

Расшифровка маркировки сталей

Легированные стали – те, в которые вводят специальные химические элементы: никель, хром, кобальт, титан, вольфрам. Их добавление в состав стали служит для воздействия на структуру металла и получения улучшенных свойств. Маркировка сталей зависит от химического состава. В начале указываются цифры, обозначающие содержание углерода в сотых долях процента (ГОСТ 4543-2016). Далее стоят буквы, которые обозначают легирующие элементы. В наименованиях марок стали и сплавов химические элементы обозначены следующими буквами:

- А (в начале марки) — сера;

- А (в середине марки) — азот;

- Б — ниобий;

- В — вольфрам;

- Г — марганец;

- Д — медь;

- Е — селен;

- К — кобальт;

- М — молибден;

- Н — никель;

- П — фосфор;

- Р — бор;

- С — кремний;

- Т — титан;

- Ф — ванадий;

- Х — хром;

- Ц — цирконий;

- Ю — алюминий;

- ч — РЗМ (редкоземельные металлы: лантан, празеодим, церий и пр.).

Если буква А стоит в конце маркировки, то это говорит о том, что сталь относится к высококачественной. Буква Ш ставится в конце маркировки у особо высококачественных сталей.

После буквы иногда стоят цифры, обозначающие содержание легирующего элемента в процентном соотношении. При отсутствии цифры содержание элемента составляет не более 1%.

В начале маркировки инструментальных легированных сталей на первом месте стоит цифра, обозначающая среднее содержание углерода в средних долях процента (ГОСТ 5950-2000). Если она не указана, то процентное содержание составляет 1% и более. Далее обозначение нержавеющей стали совпадает с конструкционными сталями.

Иначе маркируются сорта нержавеюющей стали специального назначения. В начале ставится буква, обозначающая назначение стали:

- А – автоматная;

- Э – электротехническая;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая.

После идут цифры, обозначающие среднее число основного легирующего элемента.