Шарикоподшипниковая качественная конструкционная сталь ГОСТ 801-78

Нормативный документ: качественная конструкционная легированная сталь шарикоподшипниковая изготовляется согласно ГОСТ 801-78.

Классификация шарикоподшипниковой стали

По требованию к качеству поверхности и в зависимости от дальнейшей обработки:

- для холодной механической обработки — ОХ;

- для горячей обработки давлением — ОГ;

- для холодной высадки — ХВ;

- для холодной штамповки — ХШ.

По форме, размерам и предельным отклонениям:

- горячекатаный круг сталь 40х — ГОСТ 2590-88;

- горячекатаный квадрат — ГОСТ 2591-88;

- заготовка квадратная — по действующим нормативным документам;

- горячекатаная полоса — ГОСТ 103-76;

- калиброванный круг квалитета h11 с дополнительными размерами — ГОСТ 7417-75;

- круг со специальной отделкой поверхности квалитета h11 групп В и Г — ГОСТ 14955-77.

По состоянию материала:

- без термической обработки;

- термически обработанная.

Марки шарикоподшипниковой конструкционной стали

Марки стали: ШХ15, ШХ4, ШХ15 СГ, ШХ20 СГ.

Обозначение марок стали: Ш — подшипниковая, Х — легированная хромом, цифра — содержание хрома, СГ — легированная кремнием и марганцем. Например, сталь шарикоподшипниковая и рессорно-пружинная ШХ15.

Заменители некоторых марок стали:

- ШХ15 — ШХ9, ШХ12, ШХ15 СГ;

- ШХ15 СГ — ХВГ, ШХ15, ХС, ХВСГ.

Применение шарикоподшипниковой стали

Изготовление деталей, работающих под воздействием сосредоточенного и переменного напряжений, возникающих в зоне контакта шариков и роликов с беговыми дорожками колец подшипников качения. Особой популярностью пользуется ШХ15.

Свариваемость: сваривается способом КТС.

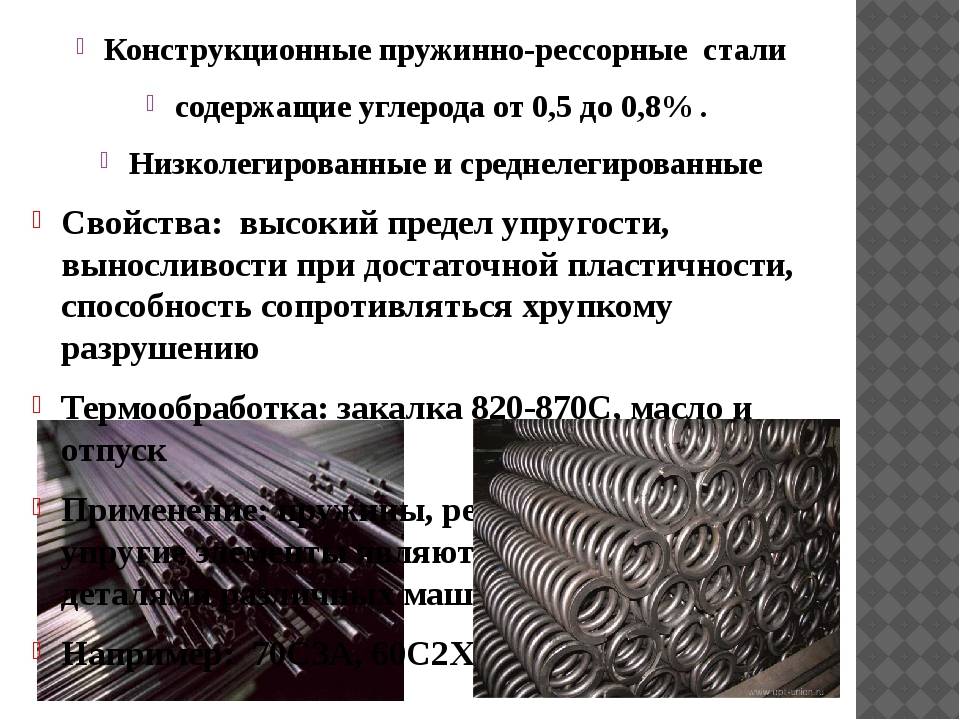

Термомеханическая обработка рессор и пружин

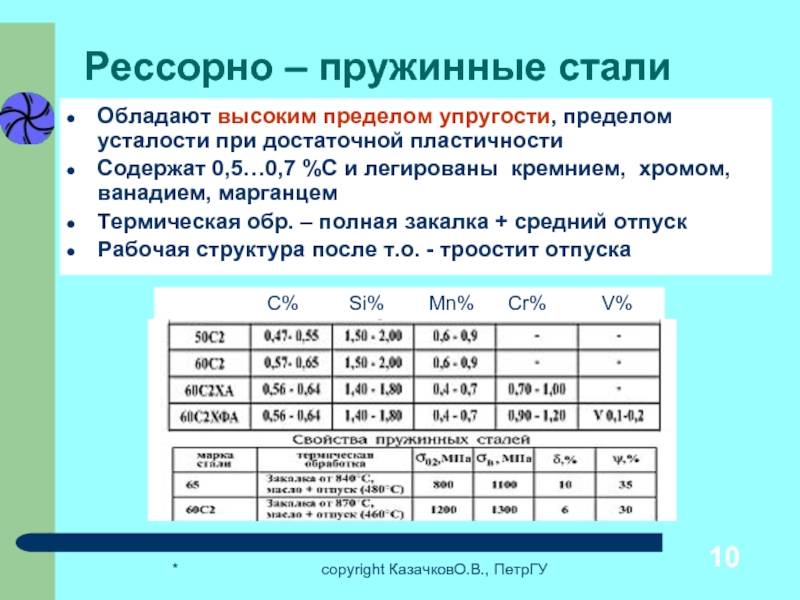

При высокотемпературной темомеханической обработке (ВТМО) рессорных сталей температуру аустенитизации принимают на 100–150 °С выше АС3, степень деформации 25–60 % при одновременном обжатии и до 70 % при дробной деформации. Оптимальные режимы ВТМО выбирают эмпирически для каждого изделия. В результате ВТМО достигается возрастание статической и усталостной (в том числе и малоцикловой) прочности, сопротивления разрушению, пластичности и ударной вязкости; понижение температуры порога хладноломкости, устранение обратимой отпускной хрупкости и уменьшение водородного охрупчивания при нанесении гальванических антикоррозионных покрытий.

Повышение комплекса свойств при ВТМО установлено для широкого круга пружинных сталей с различной степенью легирования: кремнистых (55С2, 60С2), хромомарганцевых (50ХГА), сталей марок 50ХФА, 45ХН2МФА и др. Наибольшая эффективность от ВТМО достигнута на сталях, содержащих карбидообразующие элементы – хром, ванадий, молибден, цирконий, ниобий и т. п. (стали марок 50ХМФ, 50Х5СМЗФ и др.).

При ВТМО возможно использование различных схем деформации (прокаткой, волочением, экструзией, штамповкой), но ввиду анизотропии упрочнения необходимо, чтобы направление, в котором достигнуто максимальное упрочнение совпадало с направлением действия максимальных напряжений при эксплуатации, т. е. схемы главных напряжений при ВТМО и в эксплуатации должны быть близки.

Важным преимуществом ВТМО, расширяющим область ее применения, является наследование субструктуры, созданной этой обработкой, даже после повторной закалки.

Перспективным методом обработки пружинных сталей является дополнительное упрочнение холодной пластической деформацией, осуществляемой после ВТМО.

В результате окончательного отпуска при 250 °С сохраняются прочностные характеристики стали и повышается ее пластичность.

Низкотемпературная термомеханическая обработка (НТМО) позволяет получить высокий комплекс пружинных свойств на углеродистых (У7А) и легированных сталях (70С2ХА и др.), что связано как с наследованием мартенситом дислокационной структуры деформированного аустенита, так и с развитием бейнитного превращения в процессе пластической деформации. Наиболее сильно после НТМО возрастает предел упругости. Эффект упрочнения при НТМО, как правило выше, чем при ВТМО. С точки зрения практического выполнения НТМО является более сложной обработкой.

Свойства стали после НТМО, особенно предел упругости и релаксационная стойкость, могут быть повышены в еще большей степени путем холодной пластической деформации с обжатием 10 % и старения.

Стабильность субструктуры и устойчивость упрочнения при нагреве стали после НТМО значительно меньше, чем после ВТМО. Повторная закалка почти полностью снимает эффект НТМО.

Недостатком НТМО является то, что рост упрочнения часто сопровождается снижением пластичности, повышением чувствительности к концентраторам напряжений.

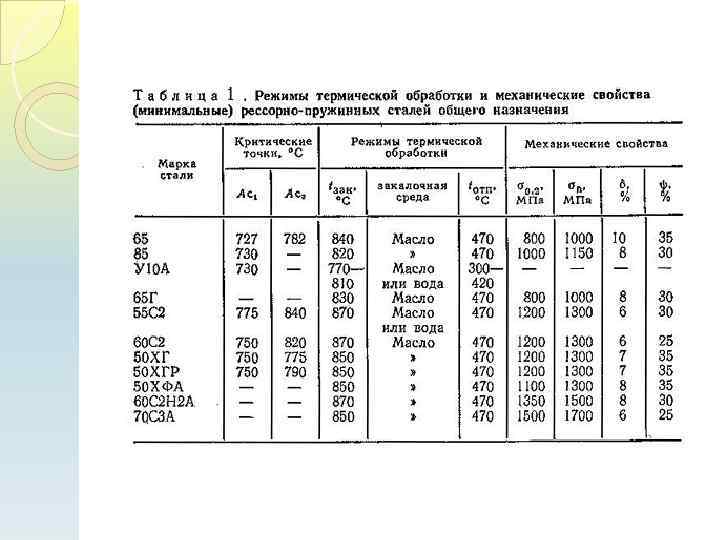

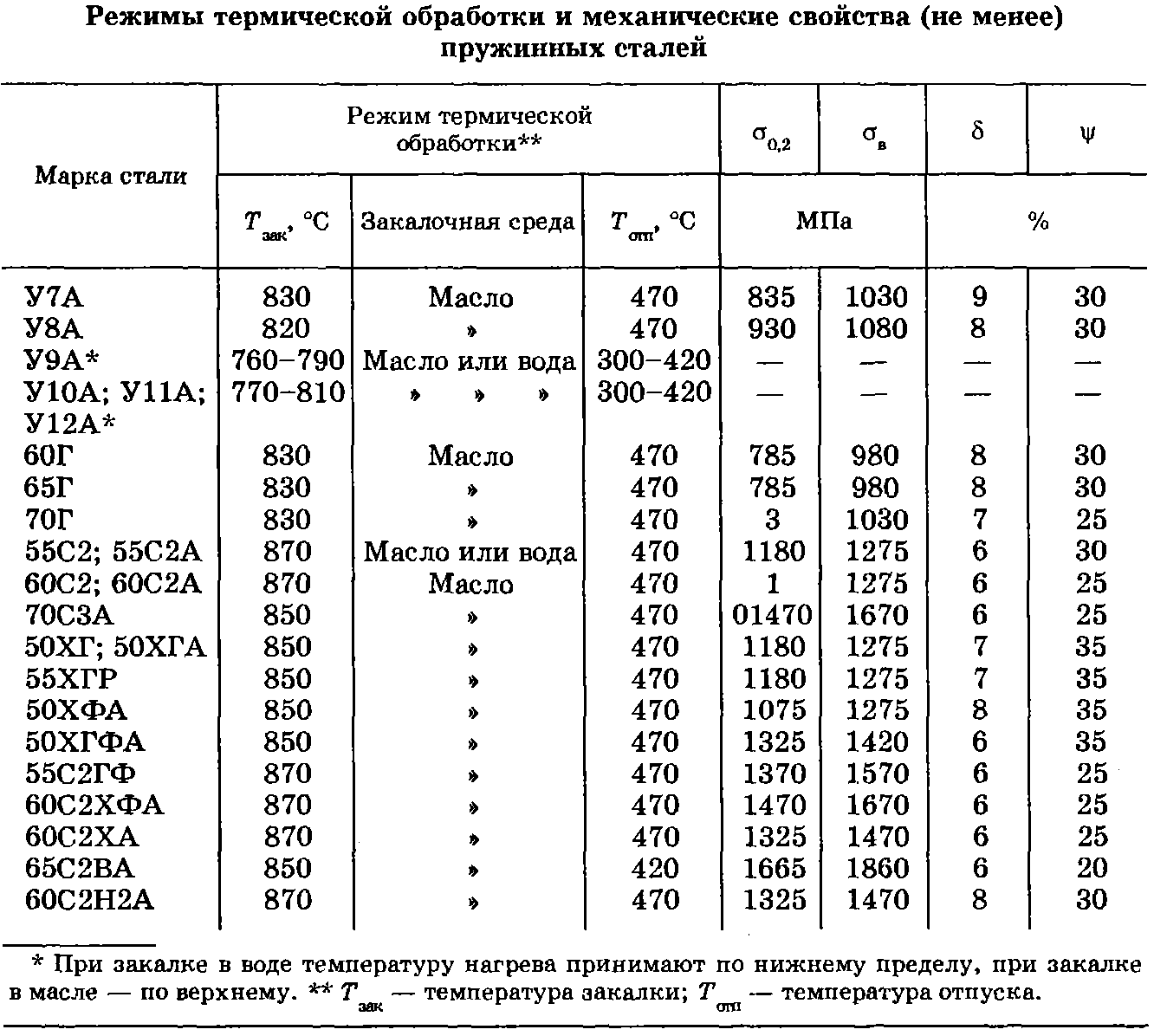

Технология закалки, отпуска пружинной стали

Чтобы получить металл с нужными физическими свойствами, применяется отпуск и закалка пружинной стали. Каждый из этапов имеет свои технологические особенности:

- Сперва выполняется закалка пружинной стали при высоких температурах. Благодаря закалке заметно повышается предел текучести материала, что делает сталь упругой, ковкой, устойчивой.

- Однако во время высокотемпературной закалки внутри сплава образуются мартенситные соединения, которые резко ухудшают упругость материала, делают его необычайно ломким и твердым.

- Чтобы избавиться от мартенситных соединений следует применять отпуск пружинной стали при невысоких температурах. Во время такой обработки мартенситы разрушаются, что позволяет получить материал с нужными свойствами.

Обратите внимание, что температура и время обработки на каждом из этапов зависят от того, какие применяются марки пружинной стали. Для примера: марка рессорно пружинной стали 65Г должна проходить закалку при температуре +800-850 градусов, отпуск — при +200-300 градусах. В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла

Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется

В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла. Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется.

Термическая закалка

Закалка пружинной стали проводится с учетом следующих параметров:

- Методика нагрева металла, характер остывания материала, температура окружающей среды.

- Состав металла, наличие и тип легирующих добавок, общая концентрация углерода.

- Способ сохранения нужного температурного диапазона для проведения закалки.

- Методика охлаждения материала после проведения закалки, способ хранения материала.

Малолегированные стали рекомендуется нагревать быстро. Ведь при медленном нагреве происходит постепенное испарение углерода, что критично для малолегированных материалов. Однако со скоростью нагрева не нужно перестараться. Если нагрев будет идти очень быстро, то в таком случае может произойти неравномерный разогрев материала. Из-за этого возрастает риск образования различных металлических дефектов (трещины, кромки, разрушение углов).

Оптимальным способом нагрева будет применения двух печей. В первой печи материал постепенно нагревается до 500-700 градусов, а потом он поступает во вторую печь, где происходит финальная закалка.

Для нагрева рекомендуется применять газовые печи. Однако во время нагрева следует следить за распределением тепла, чтобы избежать появления «термических островков» на металле. Электрические печи нагреваются достаточно медленно, поэтому их применение в данном случае проблематично с практической точки зрения. Единственное исключение из этого правила — закалка тонких металлов, которые не нуждаются в дополнительном равномерном прогреве по понятным причинам.

Время выдержки зависит от многих параметров, однако в среднем общее время закалки составляет 80 минут для пламенных печей и 20 минут для электрических установок. Определенное значение также имеет форма изделия. При работе с плоским листами закалка может проводиться быстро. Тогда как в случае материала, обладающего сложной формой, рекомендуется выполнить дополнительный прогрев. Оптимальный способ охлаждения материала — на открытом воздухе.

Финальный термический отпуск

Чтобы избежать появления твердых мартенситных фракций, нужно выполнить термической отпуск непосредственно сразу же после закалки. Температурный режим также зависит от того, какая марка рессорно пружинной стали подвергалась закалке. Для отпуска можно применять как пламенные, так и электрические печи. Тип печи будет также влиять на длительность отпуска.

Пример: сталь 65Г рекомендуется подвергать высокому отпуску при температуре +500-600 градусов. Способ охлаждения — воздушный. Время выдержки — 30-150 минут в зависимости от типа печи. После проведения закалки рекомендуется выполнить контрольные мероприятия. Однако делать это нужно только после полного остывания материала, чтобы не повредить сплав.

Специфики пружинных сплавов

Высоко- и среднеуглеродистые виды этих сплавов упрочняются путем тонкой хладной деструкции, допускающей внедрение дробеструйных и гидроабразивных способов. При данном виде воздействия усилия остаточного сжатия наводят на плоскость изделий.

Фактически любая рессорная сталь (некорродирующая, без особых противокоррозионных свойств) должна пройти операцию сильного накаливания по сквозистой методике. Поэтому готовая металлопродукция по своему разрезу будет обладать структурой троостита.

Масленое закаливание при температуре 830–880 градусов, совмещаемая с отпуском при 410–480 градусах гарантирует повышения рубежа упругости – главнейшего рабочего свойства вышеперечисленных сталей. Зачастую употребляется и изотермическое закаливание, обеспечивающее не только высокую упругость, но еще и увеличенные данные пластичности, стабильности и вязкости вещества.

Некорродирующая лента и проволока из сплавов 70 и 65 в наибольшей степени часто употребляются для создания машинных пружин. В автотранспортной сфере также динамично используются кремниевые рессорные стали марки пружинной прокатки – 60С2А, 70С3А и 55С2. Они предрасположены к обезуглероживанию, что понижает характеристики их упругости и выносливости. Но за счет присадок хрома, ванадия и определенных составляющих все эти возможные опасности нивелируются.

Сферы применения рессорной прокатки самых ходовых марок стали:

- пружины для любых устройств и агрегатов Машино- и автомобиле-строительной областей – 55С2, 50ХГ, 50ХГА;

- тяжелонагруженные пружины – 60 С2Г, 60С2, 65С2ВА,60С2Н2А;

- износоустойчивые пружины круглые и плоские (употребляется полоса), действующие при повышенных вибрациях – 80, 75,85.

В завершение немного о недостатках

- нехорошей свариваемостью;

- трудность резки.

При производстве пружинной стали получается материал с большим пределом текучести. Благодаря этому свойству все изделия, изготавливаемые из этого материала, способны принимать исходную форму даже после скручивания или значительного изгиба. Именно для производства упругих изделий, не испытывающих остаточную деформацию, и предназначаются эти материалы.

Физические свойства

Перечислим основные физические свойства данного вида сталей:

- Высокое сопротивление упругой деформации. Этот показатель отражает тот факт, как легко пластичный элемент подвергается сжатию при наличии внешних источников давления. В случае высокого сопротивления стальная пружина плохо поддается сжатию, что помогает детали восстановить свою естественную форму после разжатия.

- Низкий коэффициент остаточного растяжения. При наличии внешнего источника давления такой материал принимает соответствующую форму. Однако после исчезновения такого источника давления деталь вновь принимает старую форму. Чем ниже коэффициент остаточного растяжения, тем слабее материал подвергается остаточной деформации при исчезновении внешнего источника давления.

- Хорошая прочность. При сжатии стальной пружины деталь не трескается, сохраняется свою кристаллическую структуру, не рассыпается на несколько частей. Естественная прочность детали может быть повышена за счет внесения в состав стального сплава различных легирующих добавок (никель, хром, титан, свинец).

- Неплохая коррозийная устойчивость (при наличии легирующих компонентов). Если пружина изготовлена из стали с большим содержанием хрома, то она будет хорошо выдерживать коррозию. Физика процесса выглядит так: при наличии в металле хрома на поверхности материала создается тонкая оксидная пленка. Такая пленка препятствует контакту железа с кислородом, азотом, что минимизирует риск возникновения ржавчины.

- Химическая инертность (при наличии легирующих компонентов). Легирующие добавки на основе ванадия, вольфрама, алюминия, селена, кремния уменьшают вероятность контакта железа с внешними веществами. Поэтому при контакте металла с каким-либо химическим веществом окислительно-восстановительные реакции не возникают. Это делает пружину инертной в химическом смысле.

Легирующие добавки

Чтобы сталь-пружина стала упругой, она должна пройти прокаливание по всему своему сечению. Этот момент является очень важным. Если его проигнорировать, то высокий предел текучести возникнет только на отдельных фрагментах детали. Поэтому при длительном сжатии такая деталь может треснуть, надломиться или лопнуть.

При выборе стального сплава для изготовления пружинно-рессорного элемента нужно помнить о концентрации легирующих добавок. Оптимальная концентрация углерода в составе сплава — 0,5-0,7%. Применение материала с более высоким содержанием углерода допускается, однако в этом нет большого практического смысла. Ведь в таком случае значительно повышается риск растрескивания материала при длительной нагрузке, что делает сталь-пружину бесполезной.

Некоторые дополнительные требования относительно содержания легирующих добавок:

- Кремний — не более 2,5%.

- Марганец — до 1,1%.

- Вольфрам — до 1,2%.

- Никель — не более 1,7%.

Для получения рессорной стали используются закалка обычного стального материала. Закалку рекомендуется проводить при температуре порядка +800-900 градусов. Во время закалки заметно повышается предел текучести, но одновременно с этим образуется большое количество мартенсита, который негативно влияет на упругость. Для разрушения мартенсита применяются различные технологии. Оптимальная методика — это применение отпуска при средних температурах (400-500 градусов).

Недостатки пружинной стали

- Плохая свариваемость. Закалка приводит к частичной деформации, разрушению наружного слоя материала. В случае сварки расплавление внешнего закаленного слоя может привести к созданию плохого, некачественного шва с трещинами.

- Проблематичная резка. Рессорный стальной сплав обладает высоким сопротивлением упругой деформации, поэтому резать такой материал будет сложно.

Маркировка сталей по назначению

Таблица 4. Стали конструкционные легированные

| Страны СНГ | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| 12ХН3А | 1.5732 | 14NiCr10 | 655M13 |

| 12Х2Н4А | — | — | E3310 |

| 15ХМ | 1.7337 | 16CrMo44 | — |

| 17Г1С | 1.0570 | St52-3N | — |

| 18ХГ | 1.7131 | 16MnCr5 | 5120 |

| 27ХГР | 1.5526 | 30MnB4 | — |

| 30ХМ | 1.7218 | 25CrMo4 | 4130 |

| 30Х3МФ | 1.8519 | 31CrMoV9V | — |

| 30Х2Н2М | 1.6580 | 30CrNiMo8V | — |

| 38Х2МЮА | 1.8509 | 41CrAlMo7 | A290C1M |

| 40ХН2МА | 1.6565 | 40CrNiMo6 | 4340 |

| 40Х | 1.7045 | 42Cr4 | 5140 |

| 40ХН | 1.5711 | 40NiCr6 | 3140 |

| 40ХГМ | 1.7255 | 42CrMo4 | 4140 |

| 40ХГНМ | 1.6546 | 40NiCrMo22 | 8640 |

| 45Г | 1.0503 | C45 | 1045 |

Таблица 5. Нержавеющие стали

| Страны СНГ | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| 03Х18Н11 | 1.4306 | X2 CrNi 19-11 | 304L |

| 03Х17Н13М2 | 1.4435 | X2 CrNiMo 18-14-3 | 316L |

| 08Х17Н13М2 | 1.4436 | X5 CrNiMo 17-13-3 | 316 |

| 08Х17Н13М2Т | 1.4571 | X6 CrNiMoTi 17-12-2 | 316Ti |

| 08Х18Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08Х18Н10Т | 1.4541 | X6 CrNiTi 18-10 | 321 |

| 06Х18Н11 | 1.4303 | X4 CrNi 18-11 | 305 |

| 10Х23Н18 | 1.4845 | X8 CrNi 25-21 | 310S |

| 20Х23Н13 | 1.4833 | X12 CrNi 32-13 | 309 |

| 20Х25Н20С2 | 1.4841 | X15 CrNiSi 25-20 | 314 |

| 08З13 | 1.4000 | X6 Cr 13 | 410S |

| 08Х17Т | 1.4510 | X6 CrTi 17 | 430Ti |

| 12Х17 | 1.4016 | X6 Cr 17 | 430 |

| 12Х13 | 1.4006 | X10 Cr 13 | 410 |

| 20Х13 | 1.4021 | X20 Cr 13 | 420 |

| 20Х17Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

Таблица 6. Стали быстрорежущие

| Страны СНГ (ГОСТ 19265—73, ГОСТ 28393—89) | Зарубежные аналоги | ||

| Германия (DIN 17350) | Bohler | США (AISI / ASTM) | |

| Р18 | 1.3355 | S 200 | T 1 |

| Р6М5 | 1.3343 | S 600 | M 2 |

| Р6М5К5-МП | 1.3243 | S 705 PM | — |

| Р6М5Ф3-МП | 1.3344 | S 790 PM | M 3 |

| Р6М5Ф4-МП | — | S 690 PM | M 4 |

| Р6М5Ф3К8-МП | — | S 590 PM | M 36 |

| Р10М5Ф5К8-МП | S 390 PM | — | — |

| Р12Ф3 | 1.3318 | — | — |

| Р12Ф4-МП | 1.3302 | S 207 PM | — |

| Р12Ф4К5-МП | 1.3202 | S 308 PM | — |

| Р12Ф5К5-МП | — | — | T 15 |

| Р12М6Ф5-МП | — | — | M 61 |

| Р2М10К8Ф-МП | 1.3247 | S 500 PM | M 42 |

| Р0М2СФ10-МП | — | — | A 11 |

Таблица 7. Жаропрочные стали и сплавы по ГОСТ

| Сталь | Химический состав | ||||||||||||||

| C | S | P | Pb | Si | Mn | Cr | Ni | Ti | Al | Nb | Mo | W | Co | Fe | |

| ЭИ698ЭД ХН73МБТЮ | 0,03— 0,07 | <0,07 | <0,015 | 0,01 | <0,5 | 0,4 | 13,00— 16,00 | Основа | 2,35— 2,75 | 1,45— 1,80 | 1,90— 2,20 | 2,80— 3,20 | — | — | <2,00 |

| ЭП202ВД ХН67ВТЮ | <0,08 | <0,010 | <0,015 | — | <0,60 | <0,50 | 17,00— 20,00 | Основа | 2,20— 2,80 | 1,00— 1,50 | — | 4,00— 5,00 | 4,00— 5,00 | — | <4,00 |

| ЭП693ВД ХН68ВМТЮК | 0,10— 0,04 | <0,015 | <0,015 | — | <0,50 | <0,040 | 17,00— 20,00 | Основа | 1,10— 1,60 | 1,60— 2,30 | — | 3,00— 5,00 | 5,00— 7,00 | 5,00— 8,00 | <5,00 |

| ЭИ437А ХН77ТЮ | 0,06 | <0,007 | <0,015 | <0,001 | <0,60 | <0,40 | 19,00— 22,00 | Основа | 2,30— 2,70 | 0,55— 0,95 | — | — | — | — | <1,00 |

| ЭИ437Б ХН77ТЮР | 0,07 | <0,007 | <0,015 | <0,001 | <,60 | <0,40 | 19,00— 22,00 | Основа | 2,40— 2,80 | 0,60— 1,00 | — | — | — | — | <1,00 |

| ЭИ703 ХН38ВТ | 0,06— 0,12 | <0,020 | <0,030 | — | <0,88 | <0,70 | 20,0— 23,0 | 35,0— 39,0 | 0,70— 1,20 | 0,50 | — | — | 2,8— 3,5 | — | Основа |

| ЭИ415 20Х3МФВ | 0,15— 0,20 | <0,025 | <0,030 | — | 0,17— 0,37 | 0,25— 0,50 | 2,8— 3,3 | 0,5 | — | — | — | 0,35— 0,55 | 0,30— 0,50 | 0,60— 0,85 | Основа |

| ЭП199ВД ХН56ВМТЮ | 0,10 | <0,010 | <0,012 | — | <0,55 | <0,50 | 19,00— 21,00 | Основа | 1,10— 1,60 | 2,10— 2,60 | — | 4,00— 6,00 | 9,00— 11,00 | — | 4,00 |

| ЭП666ВД ХН55МБЮ | 0,60 | <0,015 | <0,015 | — | <0,50 | <0,80 | 16,50— 18,50 | Основа | — | 1,20— 1,80 | 1,50— 2,50 | 8,50— 10,00 | — | 0,03 | 10,50— 15,00 |

| ЭИ435 ХН78Т | 0,12 | <0,012 | <0,015 | — | <0,80 | <0,70 | 19,00— 22,00 | Основа | 0,15— 0,35 | 0,15 | — | — | — | — | 1,50— 6,00 |

| ЭИ696(А) 10Х11Н20Т2Р | 0,10 | <0,020 | <0,020 | — | <1,00 | <1,00 | 10,00— 12,50 | 18,00— 21,00 | 2,30— 2,80 | 0,40 | — | — | — | — | Основа |

| ЭИ787ВД ХН35ВТЮ | 0,08 | <0,010 | <0,020 | — | <0,60 | <0,60 | 14,00— 16,00 | 33,00— 37,00 | 2,60— 3,20 | 0,80 | — | — | 2,80— 3,50 | — | Основа |

| ЭП33 10Х11Н23Т3МР | 0,10 | <0,010 | <0,020 | — | <0,60 | <0,60 | 10,00— 12,50 | 21,00— 25,00 | 2,60— 3,20 | 0,80 | — | 1,00— 1,60 | — | — | Основа |

| ЭП718ВД ХН45МВТЮБРВД | 0,10 | <0,010 | <0,012 | — | <0,30 | <0,60 | 14,00— 16,00 | 43,00— 47,00 | 1,90— 2,40 | 0,90— 1,40 | 0,80— 1,50 | 4,0— 5,2 | 2,5— 3,5 | — | Основа |

| ЭП648ВД ХН50ВТМЮБВД | 0,10 | <0,010 | <0,012 | — | <0,40 | <0,50 | 32,0— 35,0 | Основа | 0,50— 1,20 | 0,50— 1,10 | 0,50— 1,10 | 2,3— 3,3 | 4,3— 5,3 | — | <4,0 |

Таблица 8. Стали инструментальные легированные

| Страны СНГ (ГОСТ 5950—73) | Зарубежные аналоги | ||

| Германия (DIN 17350) | США (AISI / ASTM) | ||

| Х | 1067 | 100Cr 6 | — |

| Х1Ф | 1210 | 115CrV 3 | L3 |

| Х12 | 1080 | X210Cr 12 | D3 |

| Х12В | 1436 | X210CrW 12 | — |

| Х12МФ | 1379 | X155CrVMo12-1 | D2 |

| Х12МФ4-МП | 1380 | X220CrVMo 13-4 | D7 |

| 9ХФ | 1235 | 80CrV 2 | L2 |

| 9Г2Ф | 1842 | 90MnCrV 8 | O2 |

| 95ХГВФ | 1510 | 100MnCrW 4 | O1 |

| 3Х2В8Ф | 1581 | X30WCrV 9-3 | H21 |

| 95Х5ГМФ | 1363 | X100CrMoV 5-1 | A2 |

| 95Х1М | 1303 | 100CrMo 5 | L7 |

| 5ХНМ | 1713 | 55NiCrMoV 6 | L6 |

| Страны СНГ (ГОСТ 5950—73) | Зарубежные аналоги | ||

| Германия (DIN 17350) | США (AISI / ASTM) | ||

| 5ХВ2СФ | 1542 | 45WCrV 7 | S1 |

| 5Х3М2Ф | — | — | S7 |

| 3Х3М3Ф | 1365 | X32CrMoV 33 | H10 |

| 4Х5МФС | 1343 | X38CrMoV 5-1 | H11 |

| 4Х5МФ1С | 1344 | X40CrMoV 5-1 | H13 |

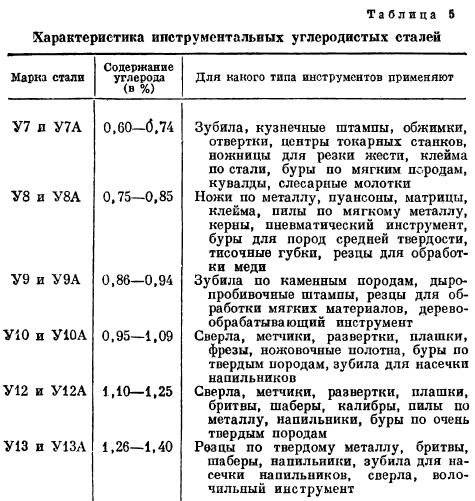

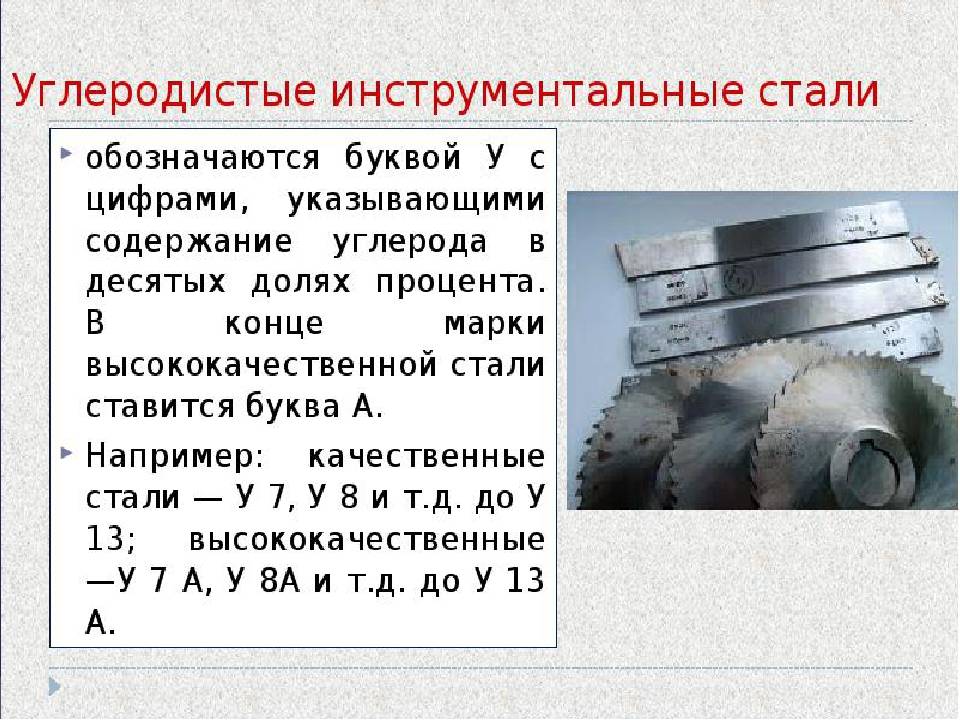

Таблица 9. Стали инструментальные углеродистые

| Страны СНГ (ГОСТ 1435—90) | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| У 7 | 620 | C 70W2 | — |

| У 7А | 520 | C 70W1 | — |

| У 8 | 625 | C 80W2 | — |

| У 8А | 525 | C 80W1 | W 108 |

| У 10 | 645 | C 105W2 | — |

| У 10А | 545 | C 105W1 | W 110 |

| У 11 | 654 | C 110W | — |

| У 13 | 663 | C 125W | W 112 |

Таблица 10. Стали подшипниковые

| Страны СНГ (ГОСТ 801—78) | Зарубежные аналоги | ||

| Германия (DIN 17230) | США (AISI / ASTM) | ||

| ШХ 4 | 1.3501 | 100 Cr 2 | 50100 |

| ШХ 15 | 1.3505 | 100 Cr 6 | 52100 |

| ШХ 15СГ | 1.3520 | 100 CrMn 6 | — |

| ШХ20СГ | — | — | — |

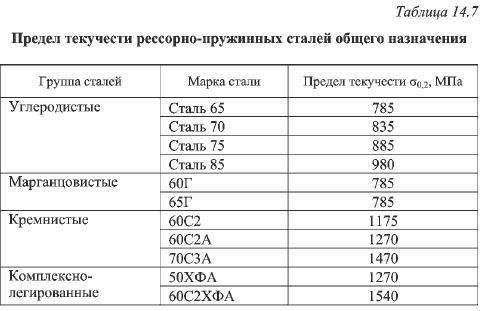

Таблица 11. Стали рессорно-пружинные

виды проката и его применение, характеристики, физические и механические свойства

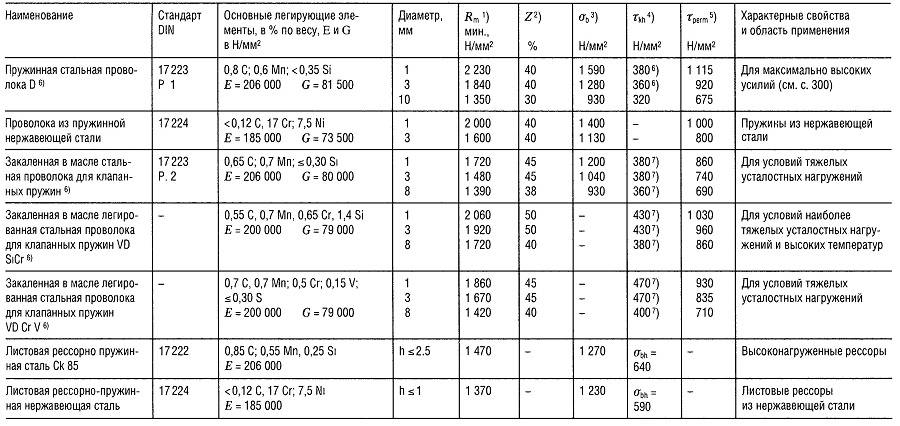

Сталь зависит во многом от того, какие комплектующие элементы входят в ее состав. Известно, что в сплав стали входят четыре важных элемента: кремний, хром, марганец и углерод. Каждый из этих элементов придает свои конкретные свойства сплаву. Например, на первом месте должно стоять такое свойство, как прочность.

Общая характеристика стали

Кстати, такой сплав металла, как сталь, можно встретить в автомобилестроении, когда необходимо изготовить какие-то запчасти для машин. Прекрасно этот сплав подходит для изготовления деталей для летательного аппарата, разнообразных приборов, а также еще множества строительных конструкций и некоторых инструментов.

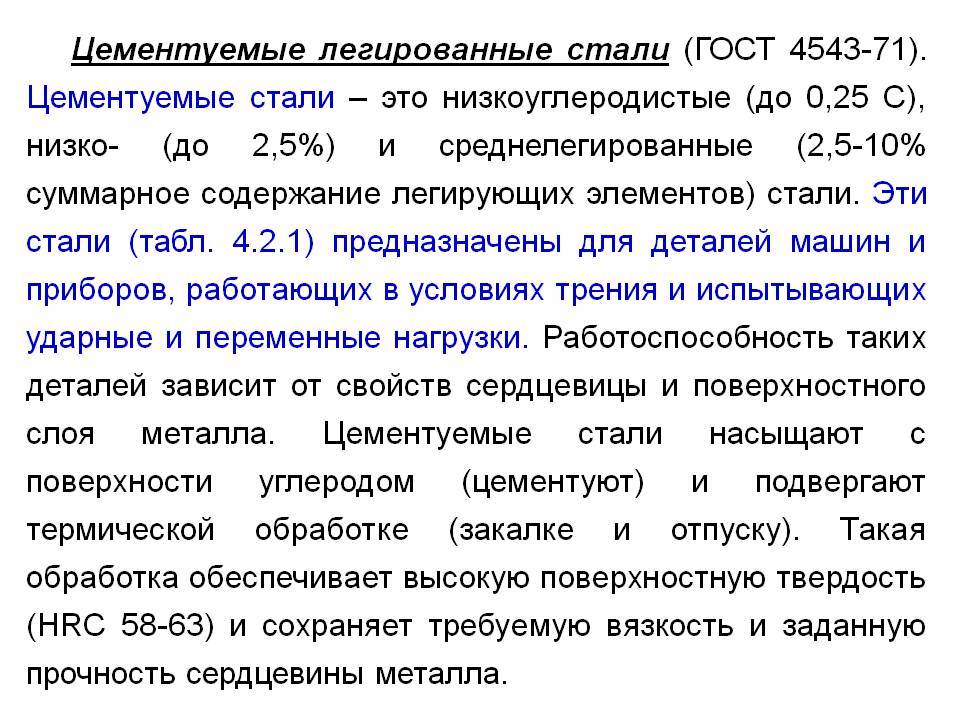

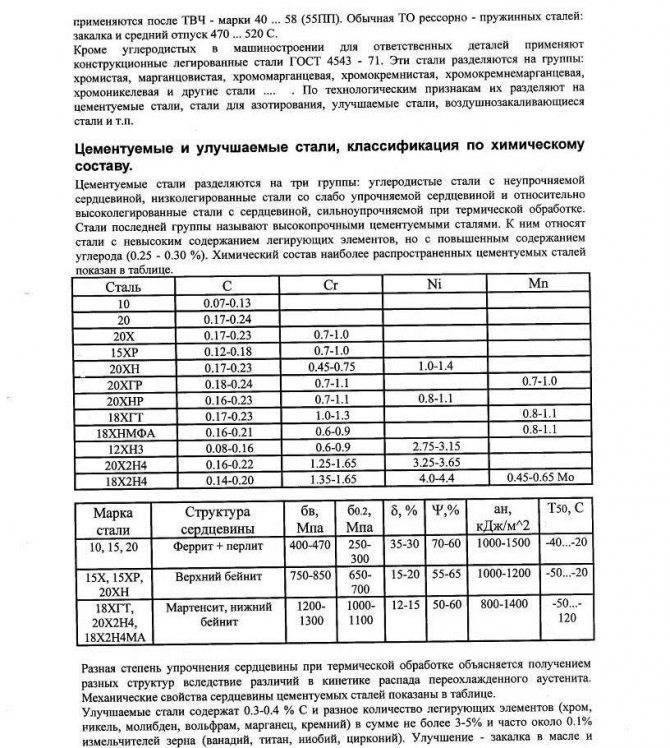

Литейные легированные стали.

В соответствии с ГОСТ 977-88 обозначаются по тем же правилам, что и углеродистыелитейные стали.

Также в конце наименований литейных сталей приводится буква Л, например, 15Л, 20Г1ФЛ, 35 ХГЛ и др.

Для изготовления отливок применяют низколегированные, среднелегированные и высоколегированные стали.

Но легированные стали обладают плохими литейными свойствами.

8. По составу: никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее (признак – наличие тех или иных легирующих элементов).

9. По числу легирующих элементов:

— трехкомпонентные (железо, углерод, легирующий элемент);

— четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой:

Пример расшифровки марки стали

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Только сон приблежает студента к концу лекции. А чужой храп его отдаляет. 8841 — | 7555 — или читать все.

91.146.8.87 studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)очень нужно

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Основные требования

Перечень некоторых требований:

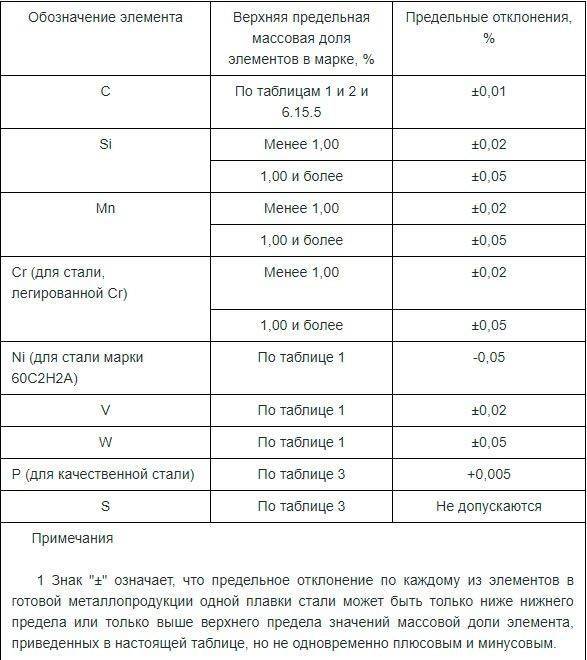

ГОСТ 14959-79

ГОСТ 14959-79

- максимальная массовая доля меди – 0,2%, остаточное содержание никеля – не более 0,25%;

- сталь марки 51ХФА может использоваться исключительно для изготовления упругой проволоки;

- максимальная массовая доля серы и фосфора в стали марки 60С2Г – не более 0,06%.

Некоторые требования к пружинной стали могут не соблюдаться. Например, вышеупомянутый ГОСТ допускает изменение концентрации марганца в составе сплава по желанию заказчика. Однако это действие допустимо только для тех пружинных сплавов, в составе которых нет таких легирующих элементов как никель и хром. А также не рекомендуется сильно отклоняться от таблиц, в которых указаны допустимые концентрации элементов.