Введение

Бурное развитие науки и техники в последние десятилетия обусловило необходимость создания новых материалов, обладающих высокой твердостью, прочностью, жаропрочностью и коррозионной стойкостью. К таким материалам относятся высокопрочные и нержавеющие стали, жаропрочные сплавы, магнитные сплавы, твердые сплавы, полупроводники и др. Обработка таких материалов традиционными методами резания (см. Металлорежущие станки и инструмент) сопряжена с большими трудностями, а иногда и невозможна.

В этих условиях целесообразно применять электрофизические и электрохимические методы обработки.

Их достоинства следующие:

1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки;

2) позволяют изменять форму обрабатываемой поверхности заготовки (детали);

3) позволяют влиять и даже изменять состояние поверхностного слоя детали;

4) не образуется наклеп обработанной поверхности;

5) дефектный слой не образуется;

6) удаляются прижоги поверхности, полученные при шлифовании;

7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

На обрабатываемость деталей такими методами (за исключением ультразвукового) не влияют твердость и вязкость материала детали.

Назначение электрохимической обработки металла

Электрохимическая обработка деталей – иногда единственно возможный метод придания формы изделию из металла. Связано это с тем, что другие виды обработок: термическая или механическая – в некоторых случаях могут привести к изменению структуры поверхностного слоя. Изменятся свойства металла: увеличится хрупкость, потеряются эластичность и упругость, снизится сопротивляемость коррозии. Все это сделает невозможным дальнейшее использование детали в узле механизма, особенно если это ответственная конструкция.

Другой причиной, по которой целесообразно применение электрохимической обработки, это работа с твердыми сплавами. Обыкновенные резцы не всегда способны дать высокую точность обработки. Может понадобиться много операций доводки, а это финансово не всегда оправдано, ведь в итоге электрохимическая обработка дает самые точные прецизионные результаты всего лишь за один цикл операции обработки. Здесь также важен момент отсутствия влияния электрохимического инструмента на кристаллическую решетку металлической заготовки.

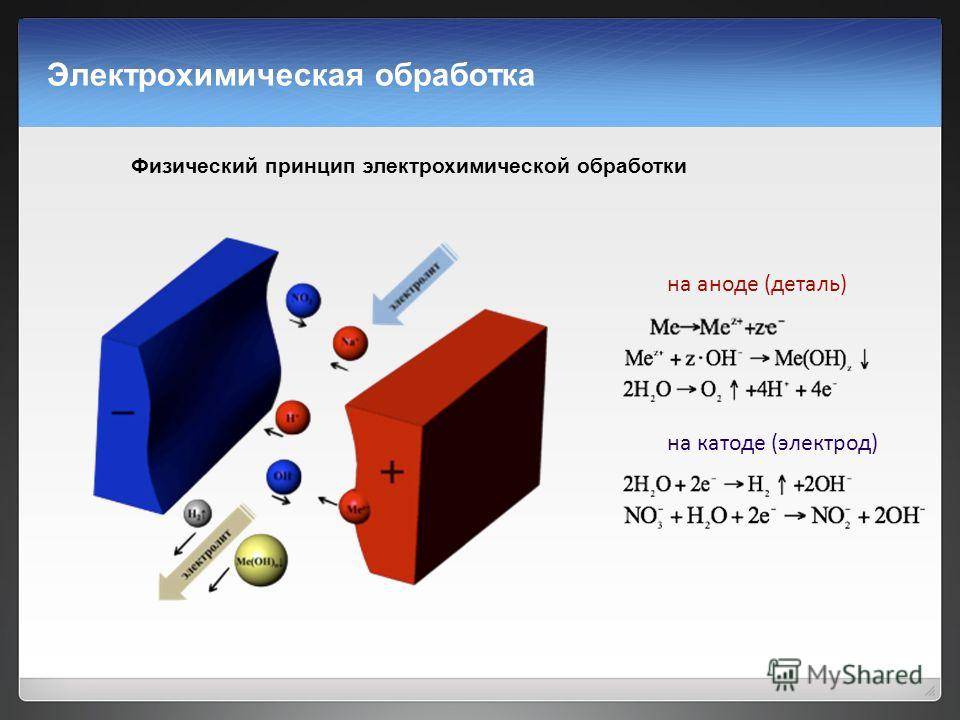

Чтобы понять, как можно использовать метод, нужно иметь представление о процессе обработки. Взаимодействие между инструментом и деталью проходит в растворе электролита и, по сути, представляет собой электролиз.

Процесс обработки металла

Процесс выглядит следующим образом:

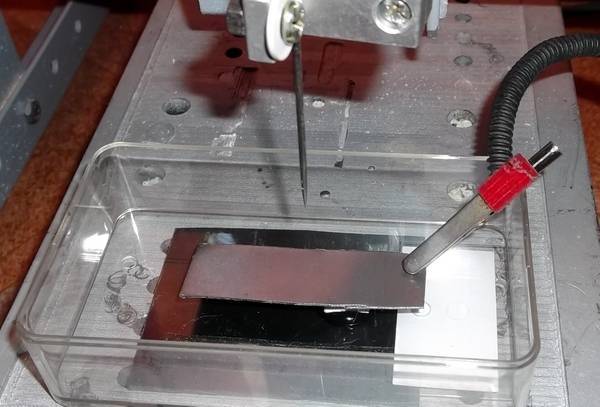

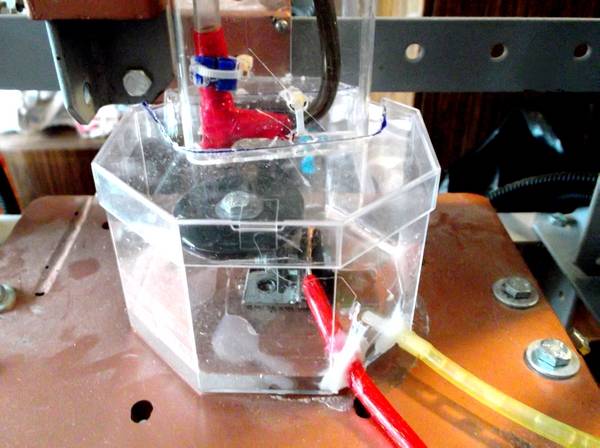

- Заготовку и инструмент помещают в емкость, чтобы они не соприкасались между собой.

- К детали подсоединяют «+» клемму источника постоянного тока, к инструменту – «-» клемму.

- В емкость заливают электролит на основе нейтральной соли и подают напряжение.

- Между заготовкой и инструментом начинает течь электрический ток, и происходят окислительно-восстановительные реакции, где металл заготовки окисляется, а инструмент восстанавливается.

- В результате деталь приобретает определенную форму, а в электролите оседает шлам в виде продуктов окисления.

Процесс полировки до зеркала в домашних условиях

Для полировки металла в домашних условиях существует несколько проверенных способов. Одним из них является химический (без применения механизмов). Он не требует больших усилий, главное – следует требованиям техники безопасности. Полировка металла в домашних условиях химическим способом происходит в таком порядке:

- Серная кислота разбавляется водой в соотношении 1:20. Объем полученной смеси должен быть достаточным, чтобы полностью покрыть полируемую вещь;

- Опускаем в полученный раствор полируемый предмет на несколько минут, и, вынув, промываем его в проточной воде. Далее помещаем в емкость, наполненную древесными опилками;

- Высушенный в опилках металлический предмет опускаем на 2-3 секунды в азотную кислоту, после чего опять тщательно промываем;

- После очередного просушивания в опилках тщательно вытираем металл.

Читать также: Уроки сварки для чайников

После таких несложных процедур металлический предмет будет смотреться как новый. Ровная и блестящая поверхность будет восприниматься глазом как зеркальная.

Одним из самых популярных видов домашней полировки металлов является обработка с помощью пасты ГОИ. Эта паста была создана в прошлом веке и с успехом используется по сегодняшний день. Изначально она имеет твердую форму и бывает разной степени зернистости. Для лучшего нанесения ее рекомендуют разбавить несколькими каплями машинного масла.

Для ручной полировки мягких металлов рекомендуется использовать мягкую фланелевую тряпку с нанесенной на нее мелкозернистой пастой. Черный металл можно полировать куском брезента или джинсовой ткани с крупнозерновой пастой. Для более быстрого получения результата вместо тряпки можно использовать войлочный круг, закрепленный на ручной дрели, или деревянный брусок небольших размеров.

Использование электролиза в обработке металлов

Под электролизом понимают физико-химический процесс, в результате которого происходит перенос вещества (на атомарном уровне) с поверхности токопроводящего электрода в электролит и в обратном направлении.

Используя в качестве электродов (или одного из электродов) обрабатываемые заготовки, погруженные в электролит, можно спровоцировать процесс изменения их формы и размеров. Причем скорость процесса и направление движения частиц контролируется с помощью изменения напряжения и полярности на электродах.

То есть, попеременно превращая обрабатываемую деталь то в катод, то в анод, можно «прибавлять» или «убавлять» габариты изделия. А если поверхность детали покрыть диэлектриком, который препятствует ионному обмену, то наращивание или убывание металла произойдет только в «нужных» местах.

Электрохимические методы обработки металлов

По способу воздействия на деталь электрохимические процессы подразделяются на:

- Анодную обработку, когда заготовку подключают к положительному полюсу.

- Катодную обработку, когда заготовку подключают к отрицательному электроду.

- Попеременную обработку, когда заготовка может включаться в цепь, и в роли анода, и в виде катода.

К типовым разновидностям анодной обработки относятся такие процессы, как:

- Электрохимическое травление.

- Полировка.

- Обработка по размеру.

Формообразование детали осуществляется за счет локализованного растворения металла на аноде или окисления верхних слоев заготовки с последующим удалением мягких оксидов.

Самые распространенные «анодные» технологии:

- Электрохимическое травление (эхт).

- Полирование (эхп).

Причем ЭХТ используется для глубокой очистки детали перед покраской или сборочными операциями. Кроме того, с помощью ЭХТ на поверхность заготовки можно нанести декоративный рельеф, защитив часть внешней плоскости диэлектрическими составами. А еще с помощью травления можно поднять адгезию металла и подготовить деталь к оклеиванию или сварке давлением.

Технология ЭХП (электрохимической полировки) предполагает травление шероховатостей на поверхности заготовки. Причем деталь можно «разгладить» до состояния «зеркала» (глянцевания). Еще одна сфера применения ЭХП – дезактивация побывавших в зоне радиоактивного заражения изделий. Технология ЭХП позволят в относительно короткие сроки «снять» с поверхности детали слой толщиной до 80-100 микрометров.

Кроме растворения с помощью анодных технологий можно реализовать еще и процесс формообразования, когда на анод «растворяется» до габаритов шаблона-катода. Кроме того, с помощью анодных технологий на поверхности детали можно вырастить очень тонкую оксидную пленку, защищающую изделие от всевозможных «неприятностей».

Катодная обработка распространена меньше, чем ее анодный аналог. Эта технология реализуется в виде гальванических процессов, предполагающих напыление металла. Такие технологии объединены под единым названием – гальваностегия (она же – гальванопластика). Смысл этого действа заключается в формировании на поверхности электрода, в качестве которого может выступать даже покрытая графитом модель, слоя напыляемого металла.

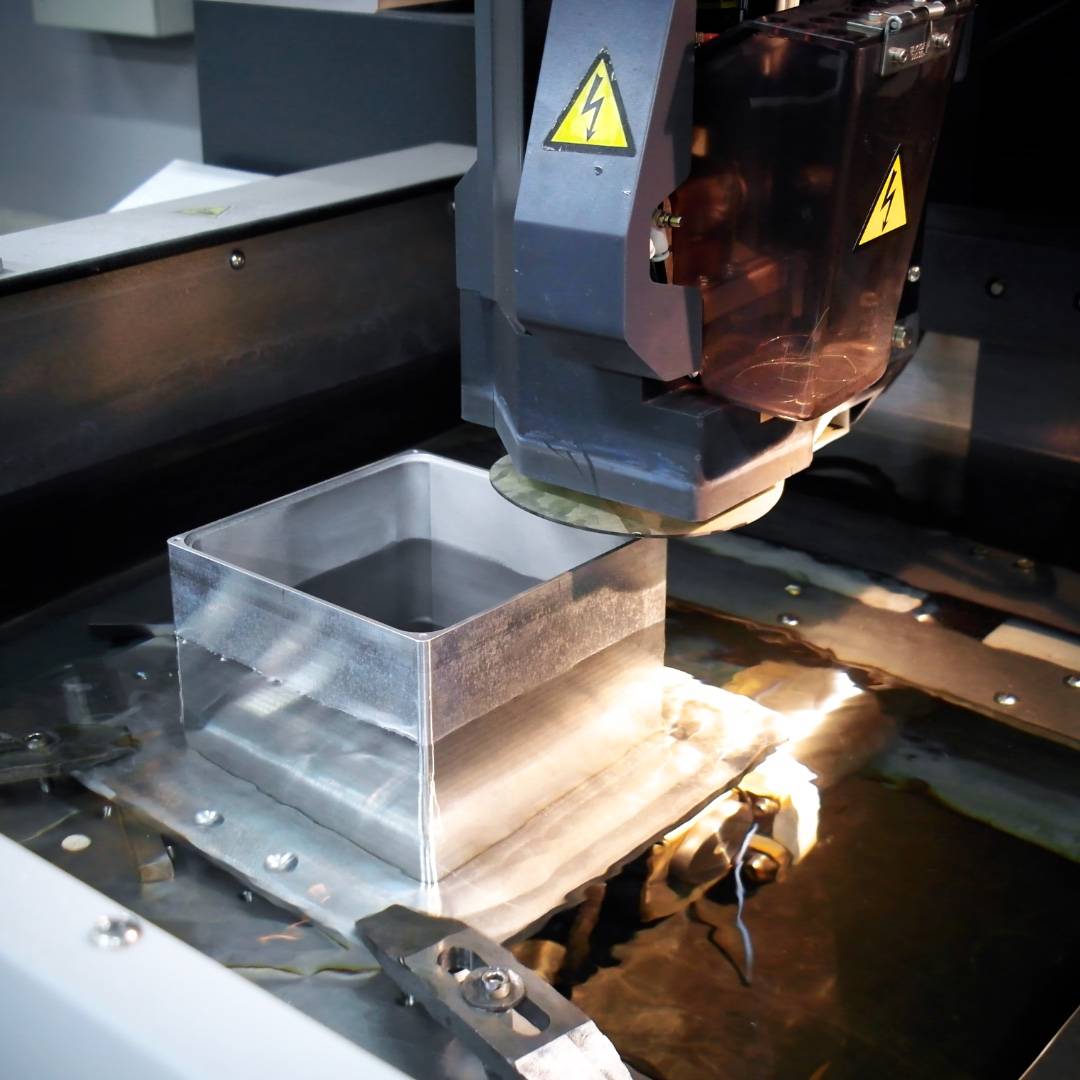

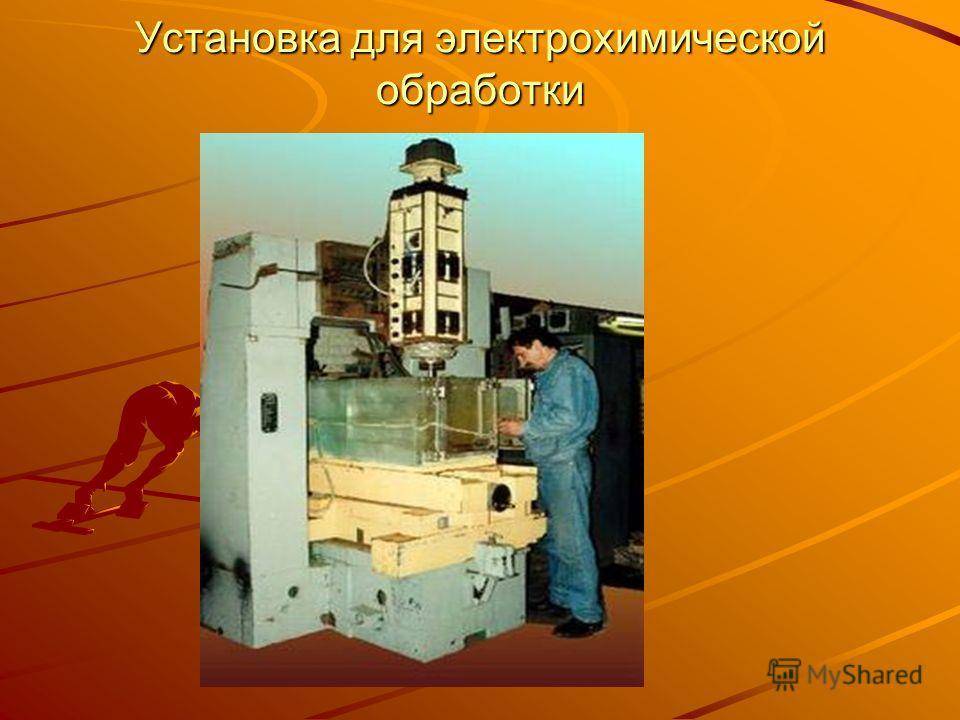

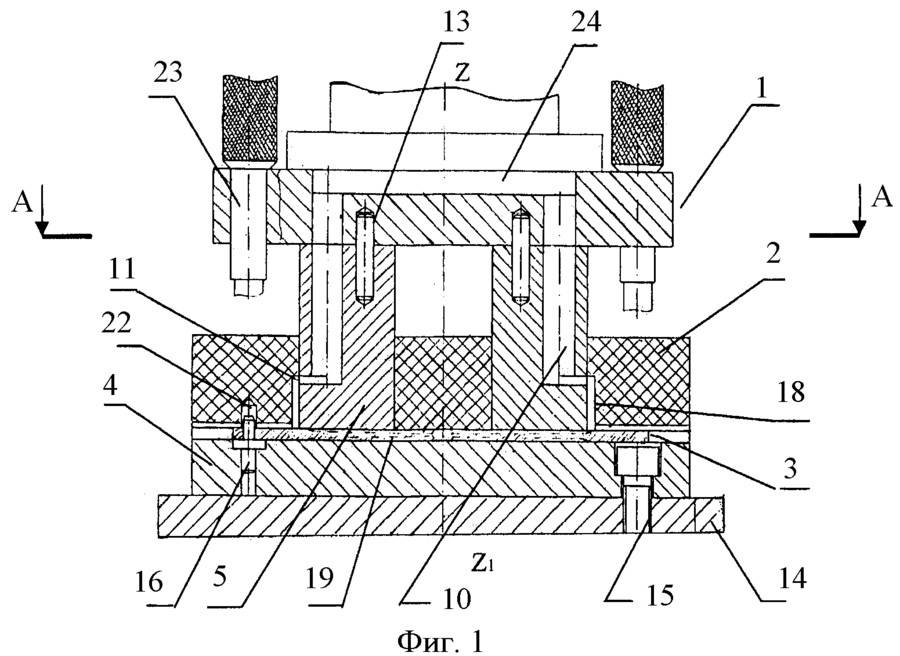

Электрохимические станки:

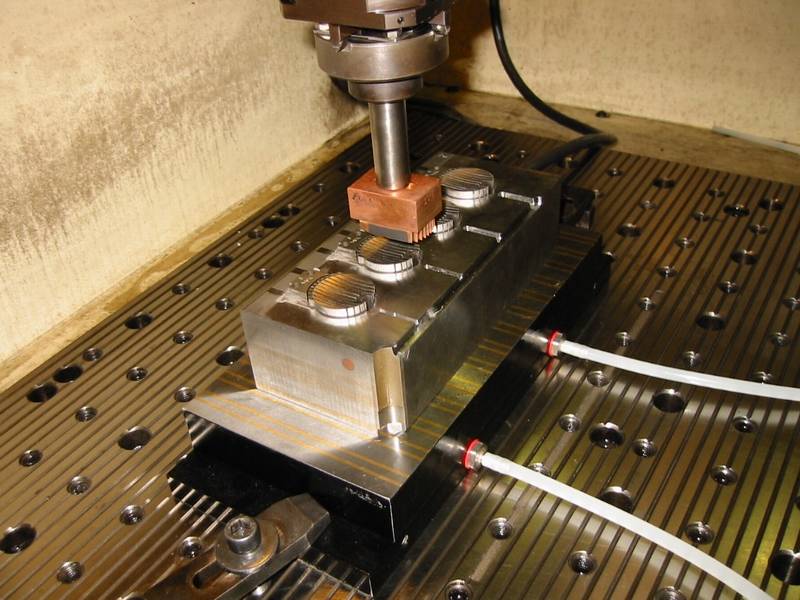

Электрохимические станки предназначены для прецизионной электрохимической размерной обработки токопроводных термообработанных (и не термообработанных) сталей и сплавов, таких как: жаропрочные, быстрорежущие, нержавеющие, инструментальные, легированные, конструкционные, коррозионно-стойкие, высокоуглеродистые, хромистые стали, а также медь, бронза, латунь, никель, цветные сплавы, драгоценные металлы, магниты и магнитные сплавы, стеллиты, титан.

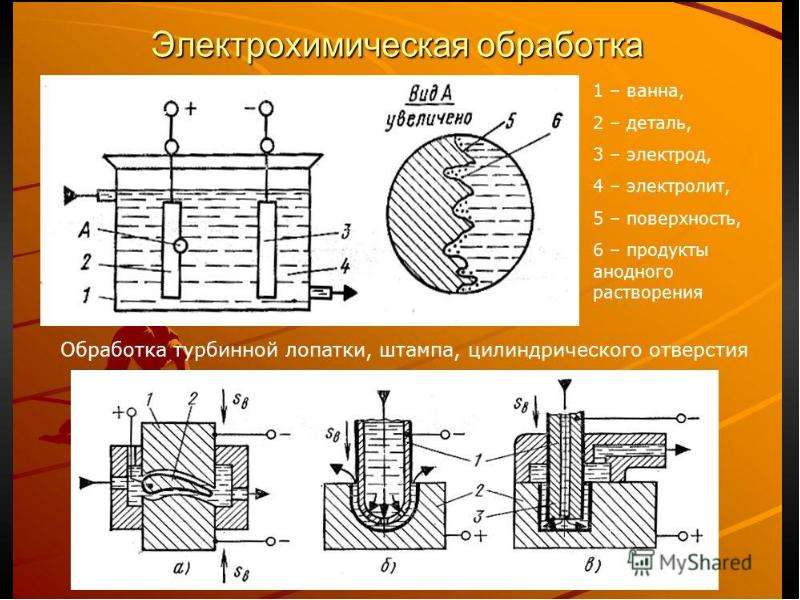

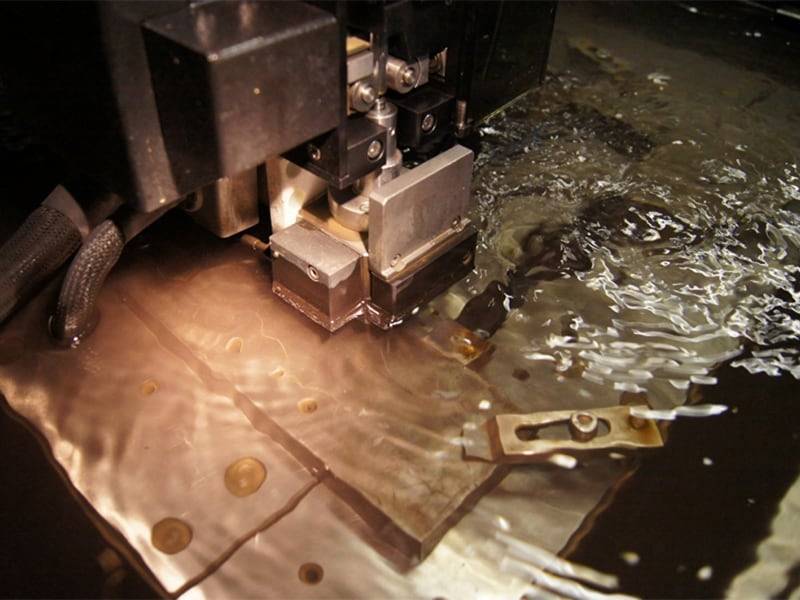

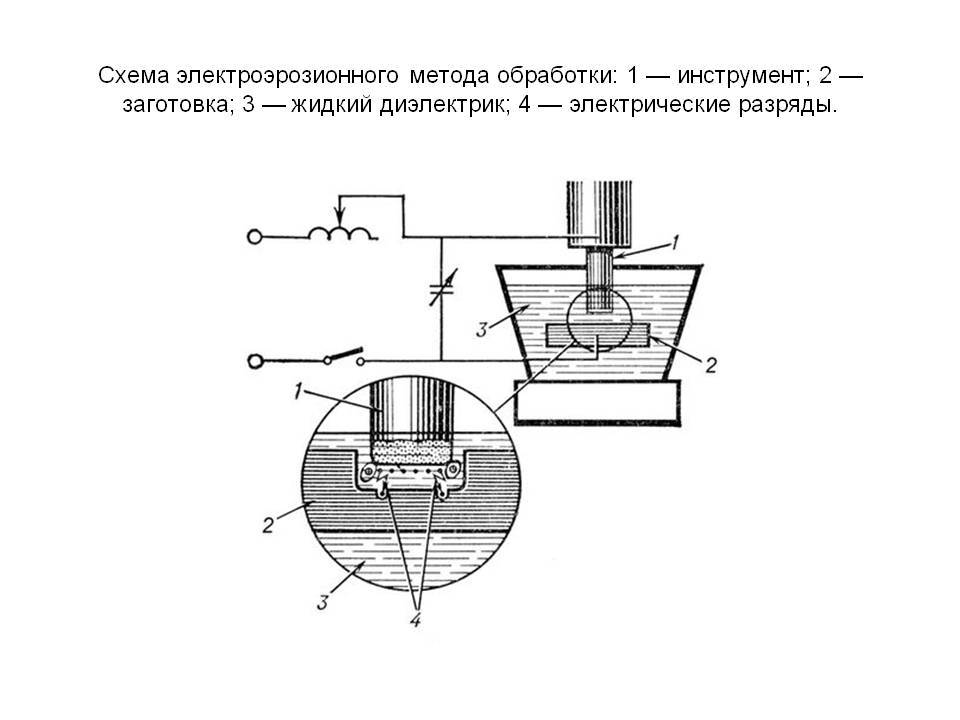

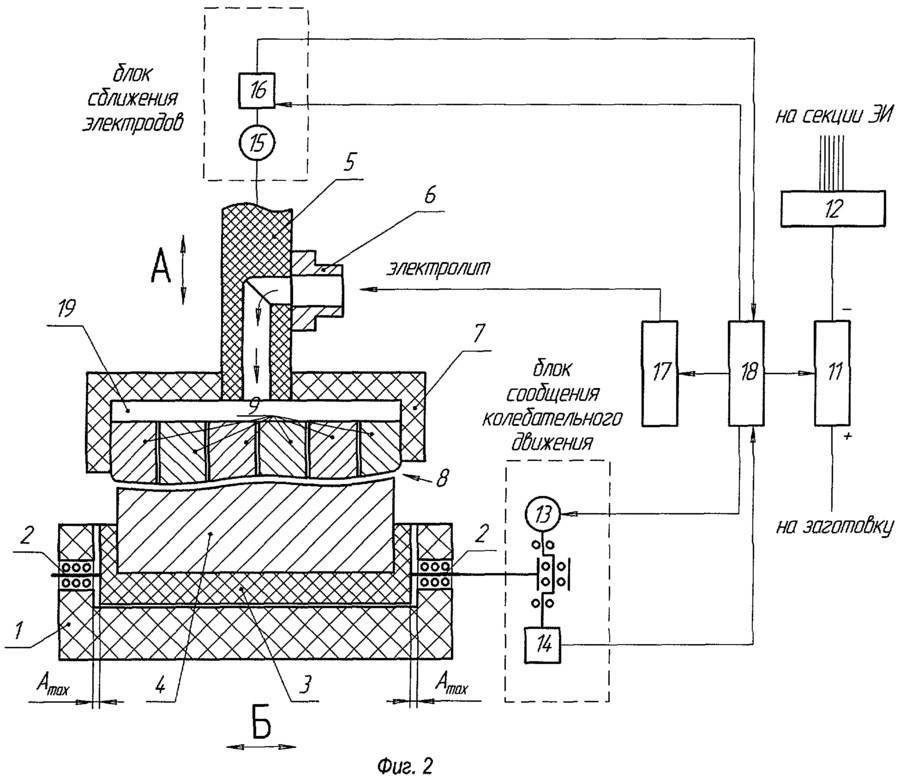

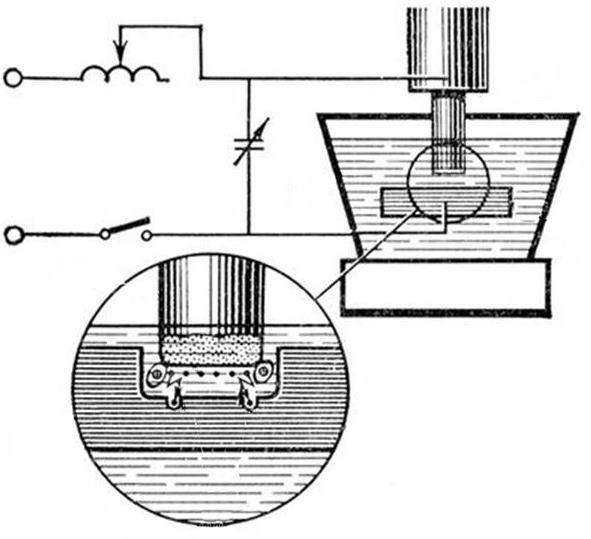

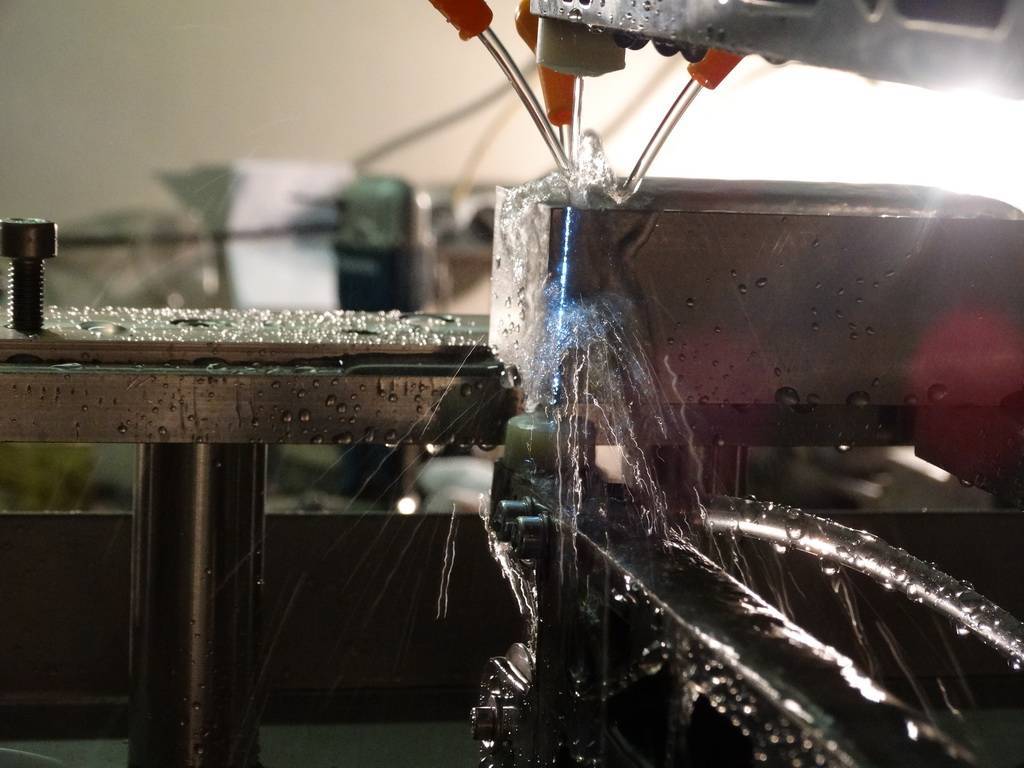

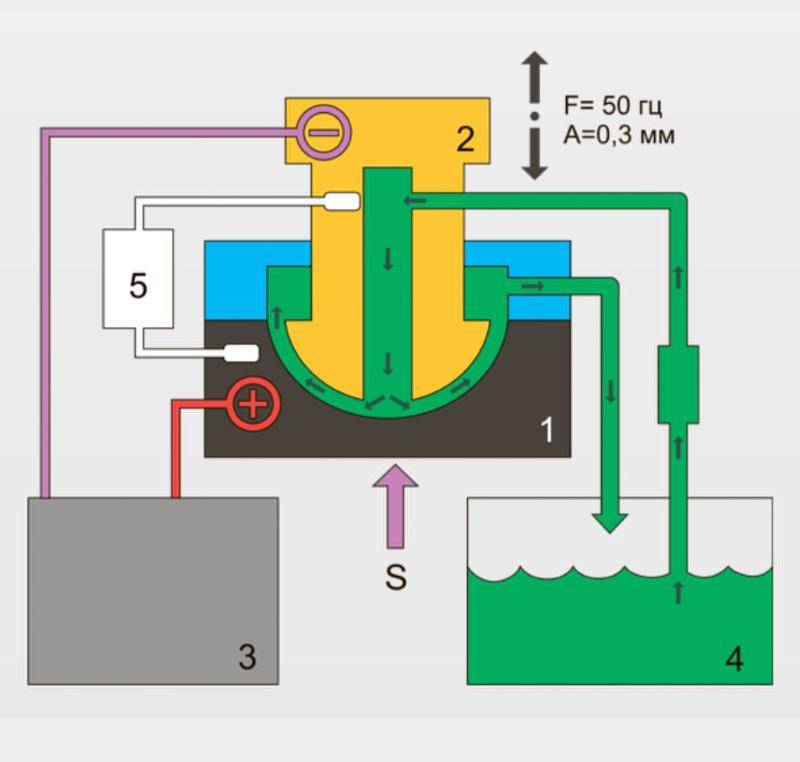

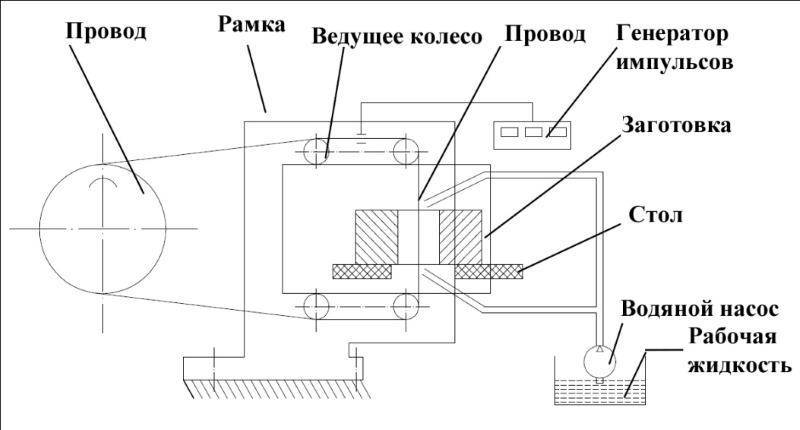

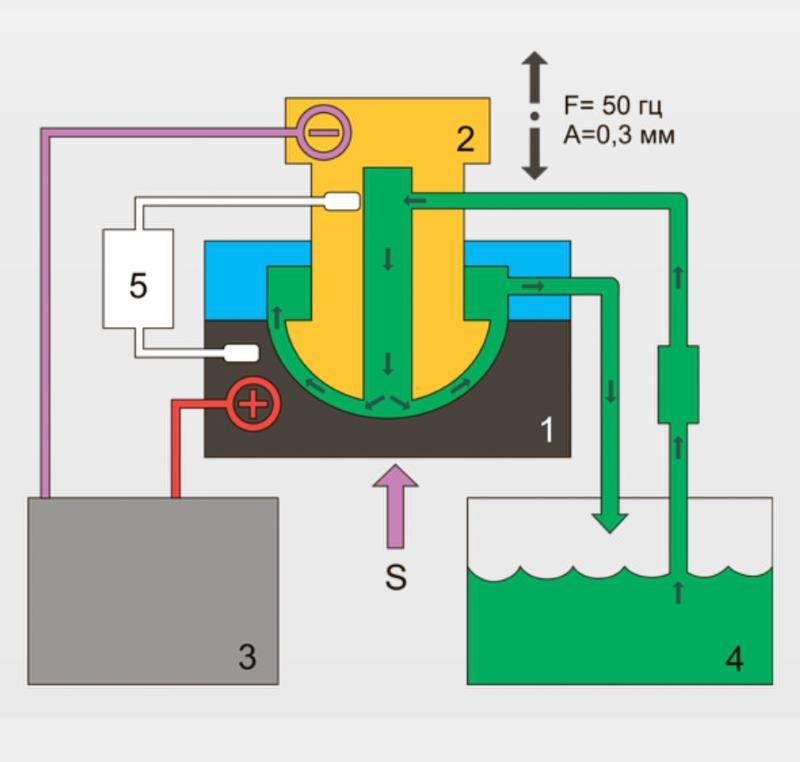

Способ электрохимической размерной обработки основан на растворении материала обрабатываемой детали с высокой скоростью при одновременном воздействии импульсного тока в потоке электролита, поступающего через малый межэлектродный зазор между материалом обрабатываемой детали (анодом) и электродом-инструментом (катодом). При этом, в соответствии с законом Фарадея, масса удалённого с заготовки материала пропорциональна силе тока и времени обработки.

Для осуществления процесса электрохимической размерной обработки два металлических электрода (инструмент и заготовку), в пространстве между которыми находится электролит, подключают к противоположным полюсам источника тока. Отрицательный полюс источника, подсоединённый к электроду-инструменту (катоду), сдвигает его потенциал в отрицательную сторону вследствие увеличения концентрации электронов. Положительный полюс отбирает электроны от подключённого к нему электрода-заготовки (обрабатываемой детали, анода), что сдвигает его потенциал в положительную сторону. Такое отклонение потенциалов электродов от равновесных значений вызывает протекание электродных процессов: на катоде начинается восстановление катионов, на аноде — окисление металла.

Обработка ведется в однокомпонентном электролите (12% раствор азотнокислого натрия (NaNO3) и воды).

В качестве электрода-инструмента для электрохимического станка может быть использован:

- – образец изделия, припаянный легкоплавкими припоями к электроду,

- – электрод, специально спроектированный и изготовленный из токопроводящего материала традиционным методом (гальванопластика, фрезерно-гравировальный станок, лазерная резка, гравировка и прочие методы изготовления).

Электрод-инструмент изготавливается из легкообрабатываемых механическим методом (в основном медь, латунь, бронза, незакаленные типы стали) металлов. При этом электрод-инструмент не зависит от таких параметров, как твердость и прочность – они могут быть значительно ниже, чем у материала обрабатываемой заготовки. В дальнейшем, электродом-инструментом, на изготовление которого было потрачено время рабочего цикла только один раз, можно будет изготовить большую (практически без ограничений по количеству) партию рабочего инструмента (штамповой оснастки, матриц, клейм, вставок пресс-форм) или готовых деталей;

Имеющимся готовым электродом-инструментом можно восстановить до рабочих размеров изношенный в процессе штамповки рабочий штамп за минимальное время.

Технология электрохимической обработки имеет преимущества в сравнении с традиционными методами обработки такими как: электроэрозионная обработка, метод лазерной обработки, лазерной резки, использование фрезерно-гравировальных станков, использование многокоординатных скоростных обрабатывающих центров, механической обработки.

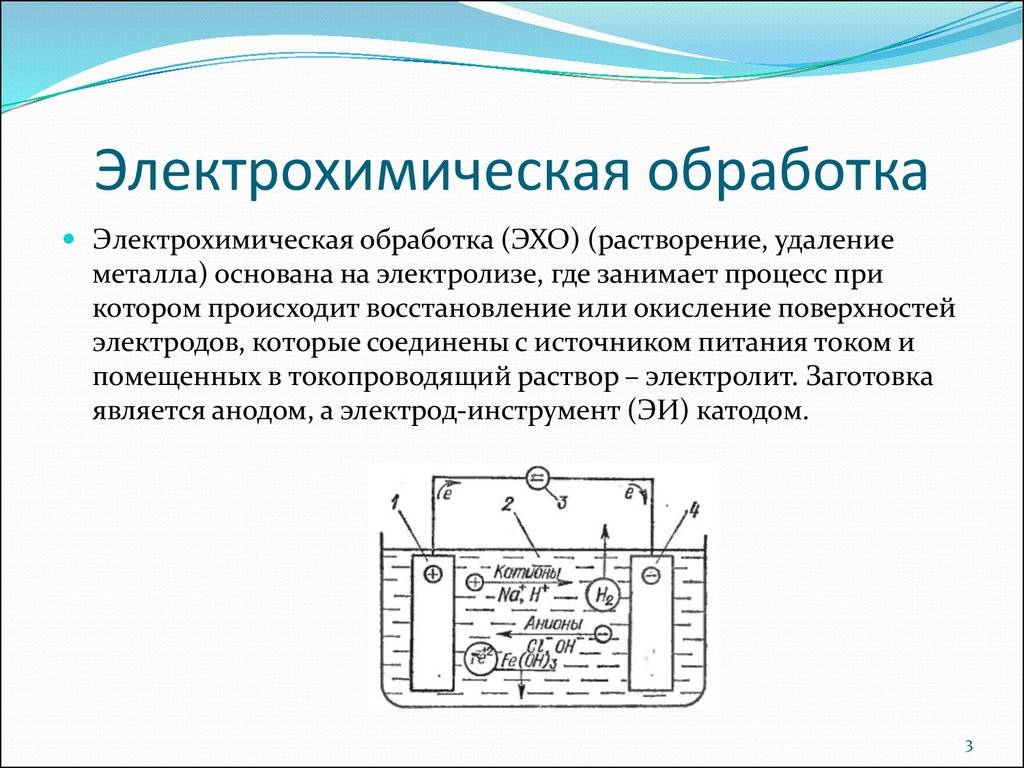

Физико-химическая сущность метода

Механизм съёма (растворения, удаления металла) при электрохимической обработке основан на процессе электролиза. Съём металла происходит по закону Фарадея, согласно которому количество снятого металла пропорционально силе тока и времени обработки. Один из электродов (заготовка) присоединен к положительному полюсу источника питания и является анодом, а второй (инструмент) — к отрицательному; последний является катодом.

Особенностями электролиза являются пространственное окисление (растворение) анода и восстановление (осаждение) металла на поверхности катода. При ЭХО применяют такие электролиты, катионы которых не осаждаются при электролизе на поверхности катода. Этим обеспечивается основное достоинство ЭХО перед электроэрозионной обработкой — неизменность формы электрода-инструмента. Для стабилизации электродных процессов при ЭХО и удаления из межэлектродного промежутка продуктов растворения (шлама) применяют принудительную подачу в рабочую зону электролита, то есть прокачивают его с определенным давлением.

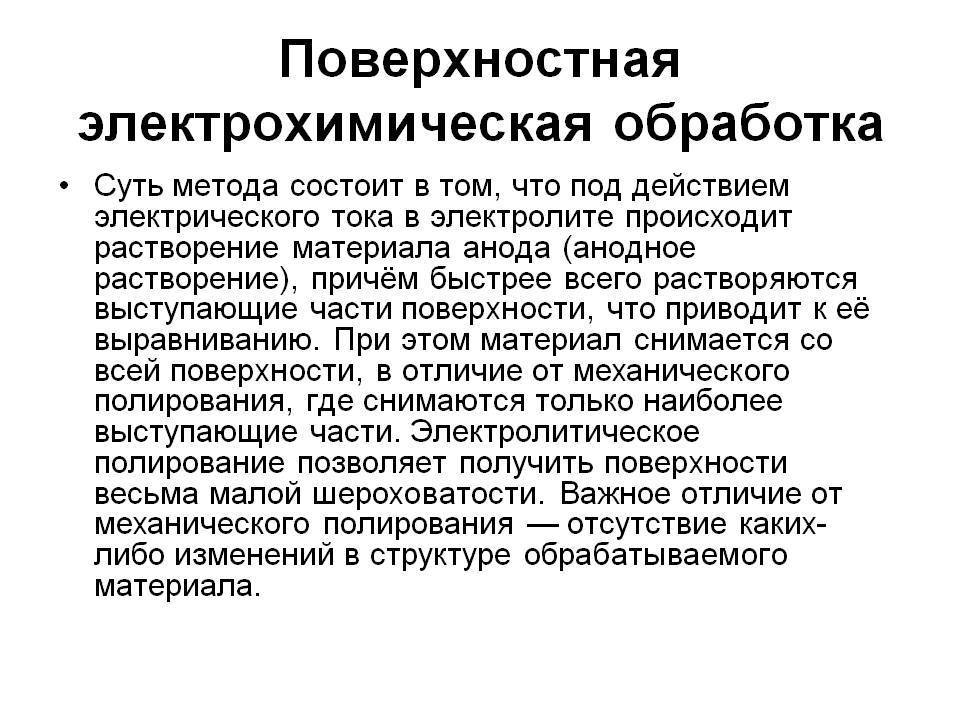

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки.

Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их.

Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется.

Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной.

Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается.

Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах

Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности

Особенности химической отделки металла на станке

Обработка металла на станке может производиться только после подготовки изделия на специальных устройствах – агрегатах первичной подготовки. Подготовка учитывает физико-химические свойства обрабатываемой детали, а также индивидуальные потребности каждого отдела на предприятии.

Способы воздействия на металл:

Для отделки материала перечисленными способами используется оборудование двух типов: стационарные и передвижные станки. Стоит отметить, что на стационарном станке величина давления может достигать 5 атмосфер. Высокое давление обеспечивает лучшее проникновение химических компонентов в верхние слои железа. Передвижное оборудование, как правило, не отличается высокой мощностью, поэтому с их участием производится только грубая обработка заготовки.

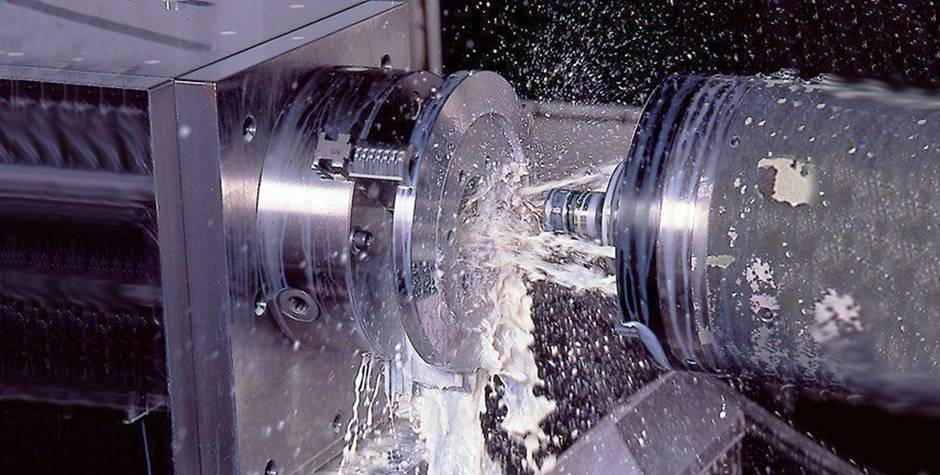

Токарная обработка металла

Токарная обработка металла

На токарном станке производится окончательная подготовка материала перед химической отделкой. Стоит отметить, что на токарном станке можно не только подготавливать, но и работать с заготовкой. На таком устройстве выполняется нарезание резьбы, сверление, развертывание и зенкерование разных отверстий; вытачивание канавок и отрезание частей. Стационарное устройство применяется для снятия ржавчины или удаления последствий коррозии.

Использование электролиза в обработке металлов

Под электролизом понимают физико-химический процесс, в результате которого происходит перенос вещества (на атомарном уровне) с поверхности токопроводящего электрода в электролит и в обратном направлении.

Используя в качестве электродов (или одного из электродов) обрабатываемые заготовки, погруженные в электролит, можно спровоцировать процесс изменения их формы и размеров. Причем скорость процесса и направление движения частиц контролируется с помощью изменения напряжения и полярности на электродах.

То есть, попеременно превращая обрабатываемую деталь то в катод, то в анод, можно «прибавлять» или «убавлять» габариты изделия. А если поверхность детали покрыть диэлектриком, который препятствует ионному обмену, то наращивание или убывание металла произойдет только в «нужных» местах.

Электрохимические методы обработки металлов

По способу воздействия на деталь электрохимические процессы подразделяются на:

- Анодную обработку, когда заготовку подключают к положительному полюсу.

- Катодную обработку, когда заготовку подключают к отрицательному электроду.

- Попеременную обработку, когда заготовка может включаться в цепь, и в роли анода, и в виде катода.

К типовым разновидностям анодной обработки относятся такие процессы, как:

- Электрохимическое травление.

- Полировка.

- Обработка по размеру.

Формообразование детали осуществляется за счет локализованного растворения металла на аноде или окисления верхних слоев заготовки с последующим удалением мягких оксидов.

Самые распространенные «анодные» технологии:

- Электрохимическое травление (эхт).

- Полирование (эхп).

Причем ЭХТ используется для глубокой очистки детали перед покраской или сборочными операциями. Кроме того, с помощью ЭХТ на поверхность заготовки можно нанести декоративный рельеф, защитив часть внешней плоскости диэлектрическими составами. А еще с помощью травления можно поднять адгезию металла и подготовить деталь к оклеиванию или сварке давлением.

Технология ЭХП (электрохимической полировки) предполагает травление шероховатостей на поверхности заготовки. Причем деталь можно «разгладить» до состояния «зеркала» (глянцевания). Еще одна сфера применения ЭХП – дезактивация побывавших в зоне радиоактивного заражения изделий. Технология ЭХП позволят в относительно короткие сроки «снять» с поверхности детали слой толщиной до 80-100 микрометров.

Кроме растворения с помощью анодных технологий можно реализовать еще и процесс формообразования, когда на анод «растворяется» до габаритов шаблона-катода. Кроме того, с помощью анодных технологий на поверхности детали можно вырастить очень тонкую оксидную пленку, защищающую изделие от всевозможных «неприятностей».

Катодная обработка распространена меньше, чем ее анодный аналог. Эта технология реализуется в виде гальванических процессов, предполагающих напыление металла. Такие технологии объединены под единым названием – гальваностегия (она же – гальванопластика). Смысл этого действа заключается в формировании на поверхности электрода, в качестве которого может выступать даже покрытая графитом модель, слоя напыляемого металла.

Виды электрохимической обработки

Электрохимическое объемное копирование — Электрохимическая обработка, при которой форма электрода-инструмента отображается в заготовке

Электрохимическое прошивание — Электрохимическая обработка, при которой электрод-инструмент, углубляясь в заготовку, образует отверстие постоянного сечения

Струйное электрохимическое прошивание — Электрохимическое прошивание с использованием сформированной струи электролита

Электрохимическое калибрование — Электрохимическая обработка поверхности с целью повышения её точности

Электрохимическое точение — Электрохимическая обработка, при вращении заготовки и поступательном перемещении электрода-инструмента

Электрохимическая резка — Электрохимическая обработка, при которой заготовка разделывается на части

Электрохимическое удаление заусенцев(ЭХУЗ, Electrochemical debuting) — Электрохимическая обработка, при которой удаляются заусенцы заготовки

Электрохимическое маркирование

Многоэлектродная электрохимическая обработка — Электрохимическая обработка осуществляемая электродами, подключенными к общему источнику питания электрическим током и находящимися во время обработки под одним потенциалом

Непрерывная электрохимическая обработка — Электрохимическая обработка при непрерывной подаче напряжения на электроды

Импульсная электрохимическая обработка — Электрохимическая обработка при периодической подаче напряжения на электроды

Циклическая электрохимическая обработка — Электрохимическая обработка, при которой один из электродов перемещается в соответствии с заданной циклограммой,

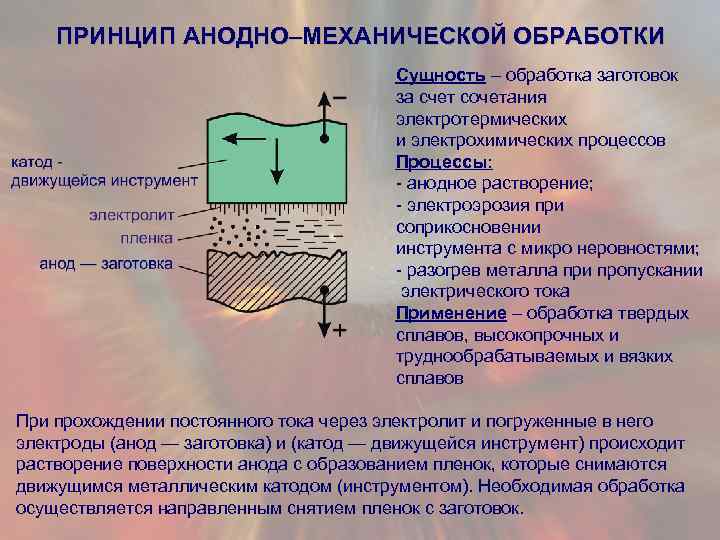

а также другие смешанные виды электрофизикохимической обработки (ЭФХМО) включающие ЭХО:

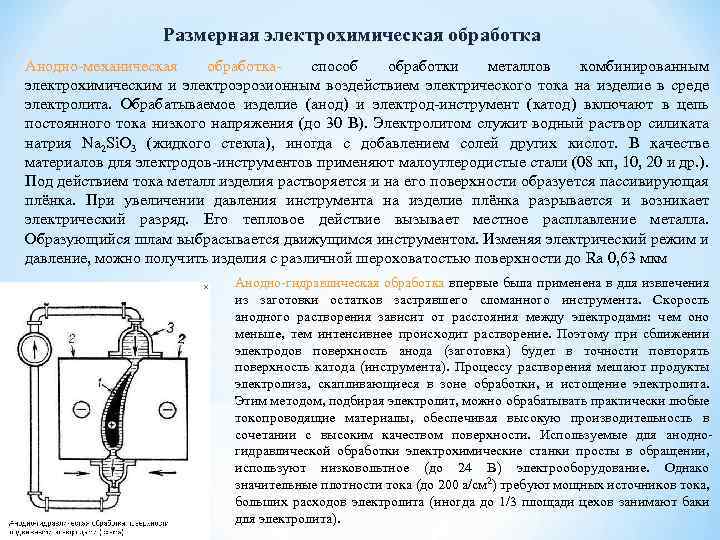

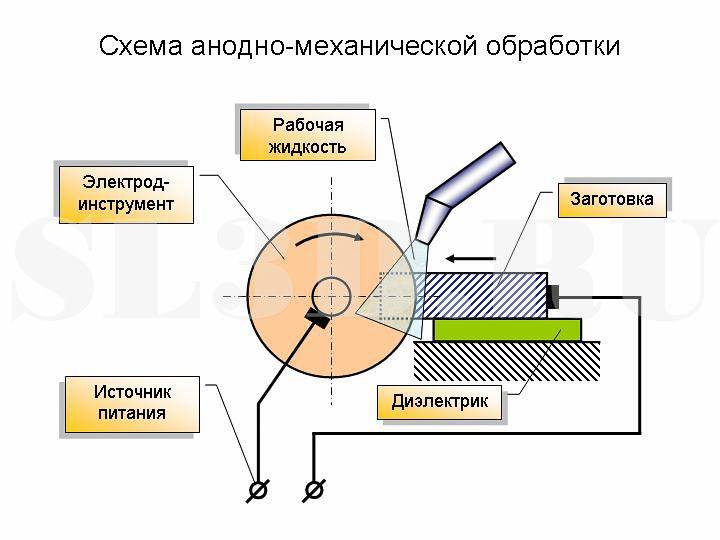

- анодно-механическая обработка;

- электрохимическая абразивная обработка;

- электрохимическое шлифование;

- электрохимическая доводка (ЭХД);

- электрохимическое абразивное полирование;

- электроэрозионнохимическая обработка (ЭЭХО);

- электрохимическая ультразвуковая обработка и др.

Это интересно: Доводка и притирка — технология, инструменты, материалы

Производительность

Станок имеет скорость процесса снятия слоя материала ниже, чем у механического оборудования. Выигрыш времени в том, что конечный результат по сложности, выдержке формы, сравним с работой 5 фрезерных станков.

Величина производительности определяется, как объем снятого материала (мм³) в единицу времени (мин) при подведенном токе в 1 А. Каждый состав электролита имеет свой показатель. Хлористый натрий, например, имеет значение 2,2 мм³/мин, азотнокислый натрий – 1,1 мм³/мин. Использование состав из нескольких реагентов увеличивает скорость растворения анода, повышает степень обработки.

https://youtube.com/watch?v=zpkeNojkKGo

Производительность повышают, применяя методы многоэлектродного воздействия на площадь детали.

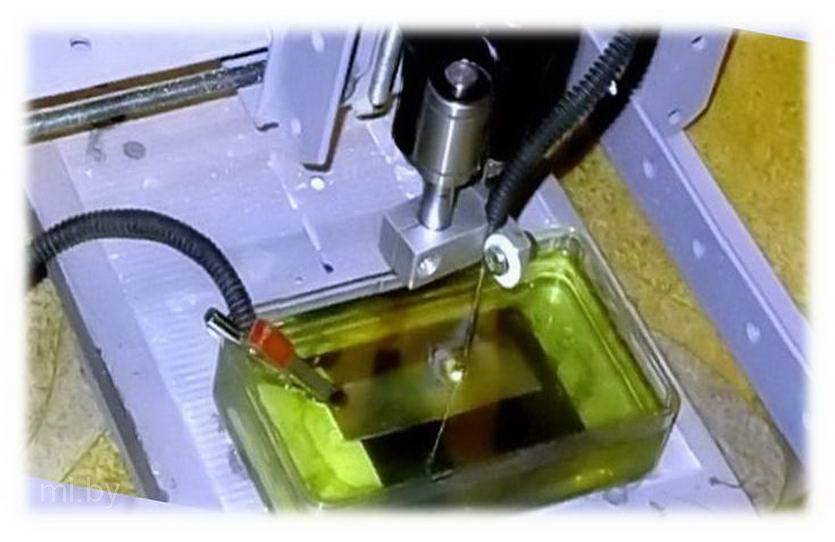

Резка

Увеличение плотности тока приводит к более интенсивному процессу съема металла с поверхности. Выравнивая скорость растворения с подачей катода, получают непрерывный процесс прорезывания канавок в материале. Удаление продуктов реакции обеспечивают непрерывным потоком прокачиваемой жидкости. В качестве электрода выступает проволока, перематываемая с одного барабана на другой.

Прошивание

Метод сходен резке, но электрохимический процесс происходит в основном на торце катода, который подается с равной скоростью. В этой операции электрод должен иметь достаточную жесткость, чтобы не воспринимать вибрацию, которая может передаваться через станок, не деформироваться при движении. Рабочая его часть способствует поддержанию устойчивого потока электролита в зазоре. Не рабочие края надежно изолируют.

Точность обработки плоскости металла составляет ±0,13 мм, отверстий 0,1 – 0,15 мм.

Станок может быть оборудован следящей за параметрами системой.

Копирование

Форма электродов в этом случае совпадает. Зазор выдерживают в расчетном значении. В результате электрохимической реакции, материал разрыхляется, вымывается в не совпадающих местах. В точках, где зазор меньше процесс идет интенсивнее, металл растворяется сильнее. В результате промежуток становится одинаковым, происходит электрохимическое копирование формы металлов обрабатываемых деталей (с допустимыми припусками из-за трудности контроля в малом зазоре). Точность достигаемого копирования от 0,5 мкм до 3 мкм, повторяемость параметров 0,5 — 10 мкм от электрода – эталона в партии.

Распространены универсальные варианты станка для электрохимической обработки металлов – копировально-прошивочные с широкой номенклатурой изделий. Область применения – твердосплавная обработка: инструмент, штампы, пуансоны.

Размерная

Эта технология предназначена для получения у детали требуемой формы, размера. Процедура выполняется при условии скоростного, непрерывного обновления электролитической среды в зоне действия полюсов. Принудительную прокачку ведут под давлением, создаваемым насосом. Постоянный поток жидкости позволяет уменьшать величину зазора между обрабатываемыми металлами. Сопротивление среды снижается, плотность тока растет, электрохимическая реакция ускоряется.

Схема 2

Заточка

Использованы особенности электрохимических явлений при растворении кромки металлов. Получение острия происходит в неравномерном электрическом поле при постоянном перемещении. Регулируя угол наклона, получают заточку заданной формы (наконечники, иглы, электроды). Используют, в основном, соли натрия при плотности тока 4-7 А/см², напряжение 8 — 15В.

Технология электрохимической обработки