Устройство с верхним расположением суппорта

Чтобы сделать четырехсторонний деревообрабатывающий станок своими руками, необходимо в первую очередь заняться стойкой. В данном случае ножки можно изготовить из металлических профилей. Многие эксперты рекомендуют не использовать стальные листы. Непосредственно рабочая пластина подбирается из чугуна. Для того чтобы зафиксировать стойку, следует приварить металлический уголок. Он должен располагаться у края станины.

В данном случае важно рассчитать расстояние до фрезы. Защитная пластина устанавливается в последнюю очередь

Для закрепления суппорта многие рекомендуют приделывать дополнительные винты. Фланец обязан находиться в стороне от суппорта. После фиксации люнета устанавливаются маховики. Они необходимы для настройки фрезы. В конце работы ставится мотор вместе с блоком управления.

Технические характеристики строгального станка С16-42

| Наименование параметра | С16-42 | С25-5А | С25-4А |

|---|---|---|---|

| Основные параметры станка | |||

| Ширина обрабатываемого материала (при фрезах Ø140), мм | 32..160 | 32..260 | 50..250 |

| Толщина обрабатываемого материала, мм | 10..100 | 12..160 | 12..230 |

| Наименьшие размеры обработанного изделия (ширина х толщина) (при фрезах Ø140), мм | 30 х 8 | 30 х 10 | 45 х 10 |

| Минимальная длина одиночной заготовки, мм | 400 | 700 | 700 |

| Наибольшая толщина обрабатываемого материала при продольной распиловки, мм | – | 60 | – |

| Наибольший припуск при обработке цилиндрическими фрезами (на 1-м шпинделе), мм | 8 | 7 (8) | 7 |

| Наибольшая глубина обрабатываемого профиля, мм | 20 | 30 | 30 |

| Количество суппортов (шпинделей) | 4 | 5 | 4 |

| Скорость подачи обрабатываемой заготовки (бесступенчатая), м/мин | 7..13 | 7..35 | 7..35 |

| Диаметры шпинделей нижнего, верхнего и калевочного, мм | 40h6 | 50h6 | 50h6 |

| Диаметры шпинделей правого и левого, мм | 40h6 | 40h6 | |

| Частота вращения ножевых головок (фрез), об/мин | 6000 | 5600 | 5600 |

| Торможение шпинделей электродинамическое, постоянным током | Да | Да | Да |

| Диаметр цилиндрических фрез, мм | 140 | 125..140 | 125..140 |

| Диаметр профильных фрез на вертикальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Диаметр профильных фрез на горизонтальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Наибольший диаметр пил, устанавливаемых на шпиндель калевочного суппорта, мм | – | 250 | – |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 5 | 7 | 7 |

| Электродвигатель привода нижнего, правого, левого (1,2,3), кВт (об/мин) | 4,0 (3000) | 7,5 () | 7,5 () |

| Электродвигатель привода верхнего и калёвочного суппорта (4,5), кВт (об/мин) | 4,0 (3000) | 11 (3000) | 11 (3000) |

| Электродвигатель привода подачи, кВт (об/мин) | 1,5 (1000) | 4,0 (750) | 4,0 (750) |

| Электродвигатель подъёма траверсы, кВт (об/мин) | – | 1,1 (1000) | 1,1 (1000) |

| Установленная мощность: кВт | 17,5 | 49,6 | 49,1 |

| Габарит и масса станка | |||

| Габарит станка (длна х ширина х высота), мм | 2455 х 1250 х 1400 | 4770 х 1560 х 1870 | 3150 х 1315 х 1570 |

| Масса станка, кг | 1800 | 5200 | 4200 |

Список литературы:

Станок строгальный четырёхсторонний модели С16-42. Руководство по эксплуатации С16-42.00.000 РЭ,

Амалицкий В.В. Деревообрабатывающие станки и инструменты, 2002

Афанасьев А.Ф. Резьба по дереву, Техника, Инструменты, Изделия, 2014

Бобиков П.Д. Мебель своими руками, 2004

Борисов И.Б. Обработка дерева, 1999

Джексон А., Дэй Д. Библия работ по дереву, 2015

Золотая книга работ по дереву для владельца загородного участка, 2015

Ильяев М.Д. Резьба по дереву, Уроки мастера, 2015

Комаров Г.А. Четырехсторонние продольно-фрезерные станки для обработки древесины, 1983

Кондратьев Ю.Н., Питухин А.В… Технология изделий из древесины, Конструирование изделий и расчет материалов, 2014

Коротков В. И. Деревообрабатывающие станки, 2007

Лявданская О.А., Любчич В.А., Бастаева Г.Т. Основы деревообработки, 2011

Любченко В.И. Рейсмусовые станки для обработки древесины, 1983

Манжос Ф.М. Дереворежущие станки, 1974

Расев А.И., Косарин А.А. Гидротермическая обработка и консервирование древесины, учебное пособие, 2010

Рыженко В.И. Полная энциклопедия художественных работ по дереву, 2010

Рыкунин С.Н., Кандалина Л.Н. Технология деревообработки, 2005

Симонов М.Н., Торговников Г.И. Окорочные станки, 1990

Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования, 1987

Суханов В.Г. Круглопильные станки для распиловки древесины, 1984

Фокин С.В., Шпортько О.Н. Деревообработка, Технологии и оборудование, 2017

Хилтон Билл Работы по дереву, Полное руководство по изготовлению стильной мебели для дома, 2017

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Созданием самодельного станка

Четырехсторонний станок промышленного изготовления многим не по карману. При этом в некоторых случаях его устанавливать просто не целесообразно. Именно поэтому решением становится создание самодельного деревообрабатывающего станка, который может проводить одновременное снятие материала по 4 сторонам.

Для того чтобы создать четырехсторонний деревообрабатывающий станок своими руками понадобится следующее оборудование и приспособления:

Рама и стол. При изготовлении рамы могут использовать уголки или трубы, которые свариваются между собой для получения цельной конструкции

Стол изготавливают из стального листа

Особое внимание следует уделить конструкции стола. Как правило, посредине его разделяют двумя валиками, под которым располагается электродвигатель

Для изменения высоты, наклона стола его крепят при помощи регулировочных болтов. Чем больше размеры болтов, тем меньше вибраций будет при работе, а конструкция будет более устойчивой. Регулировочные болты могут и не использоваться, но тогда не будет возможности настраивать четырехсторонний станок согласно особенностям производства. Ножевой вал также называют важным элементом рассматриваемой конструкции. В больше случаев он приобретается, так как провести качественную балансировку достаточно сложно

При выборе шкивов и ножевого вала следует обращать внимание на варианты исполнения, которые имеют специальные ступени. Ступенчатая цилиндрическая форма позволяет проводить изменение скорости вращения ножевого вала, что существенно повышает возможности станка

Фрезерование поверхности проходит при вращении ножевого вала вокруг свой оси и контакте с заготовкой. Движение передается через ременную передачу от электродвигателя к режущему инструменту. Рекомендуется устанавливать асинхронный электродвигатель, мощность которого находится в пределе от 2 до 5 кВт. Стоит учитывать тот момент, что с повышением мощности существенно увеличивается производительность, но и электропотребление даже при отсутствии нагрузки будет существенное. Устанавливаемый привод должен быть рассчитан на мощность электродвигателя.

Затронув тему привода следует учесть, что в подобной конструкции используется исключительно ременной тип передачи вращения от электродвигателя к валу с ножами. Это связано с тем, что изменение величины подачи может приводить к резкому скачку усилия, возникающего на валу. Другими словами, ременная передача выступает в качестве предохранительного механизма, который предотвращает передачу вибрации и сильной нагрузки на выходной вал электродвигателя. Ременная передача при сильной нагрузке может проскальзывать, она издает шум при работе станка, но также позволяет регулировать частоту вращения ножевого вала. Для того чтобы одновременно могла быть обработана каждая сторона, устанавливаются прижимные ролики. Их довольно просто выточить или можно взять уже готовые, к примеру, от выжимного устройства старой стиральной машины.

Работа шпинделей во время фрезерования вагонки

Как правило, свой четырехсторонний станок изготавливают в зависимости от условий установки и особенностей обработки. Для выполнения работы по подготовке и сборке необходимых деталей следует обзавестись следующими инструментами:

Сварочный аппарат. Деревообрабатывающий четырехсторонний станок состоит из большого количества металлических элементов. Примером можно назвать станину, которую изготавливают из уголков и труб

Следует обратить внимание на то, что использовать обычное резьбовое соединение в данном случае не рекомендуется, так как есть вероятность возникновения сильной вибрации. Все элементы рассматриваемой конструкции должны быть соединены между собой жестко

Дрель используется для создания отверстий

Для того чтобы можно было настроить высоту расположения стола, проводится создание отверстий для регулировочных болтов. Болгарка – просто незаменимый инструмент при работе с металлом. Если предусматривается самостоятельное вытачивание шкивов и роликов, то понадобится и токарный четырехсторонний станок. Можно заказать изготовление новых деталей, но дешевле найти подходящие с различных разобранных приспособлений.

Инструкция по изготовлению стандартная, в зависимости от различных условий на работу может уйти от нескольких дней до месяцев.

Особенности конструкции

В конструкции четырехсторонний деревообрабатывающий станок включает 3 основные части:

- приспособление подачи заготовки;

- секция шпинделей с режущими органами;

- система установки рабочих параметров, регулировки, управления.

Есть модели, у которых несколько режущих механизмов, установленных последовательно по одной стороне прохождения детали (множественная обработка).

Схема строгания заготовки на 4-х стороннем станке

Схема обработки на 4-х стороннем пяти шпиндельном станке

Виды данного оборудования подразделяют на 2 группы, каждая из которых представлена многообразием вариантов:

- переносной (мобильный) тип. Распространены эти четырехсторонние станки в домашних, малых ремонтных мастерских. Автоматизация, мощность, ассортимент изделий в небольших пределах, но дают возможность делать деревянные детали быстро в разных условиях;

- стационарный. Эксплуатируют в налаженном производстве для получения больших объемов бруса, вагонки, ламелей, рейки. Оснащены ЧПУ, набором различных заменяемых режущих органов. Обрабатывают различные виды сырья разных размеров. Такие фрезерные станки требуют обучения обслуживающего персонала из-за сложности управления, настройки, технического обслуживания.

Кроме 4-х стороннего оборудования промышленного производства, в частных хозяйствах применяют установки по дереву, сделанные собственноручно.

Подающее устройство

Регулировка толщины снимаемой стружки у четырехстороннего станка производится смещением по вертикали передней части стола.

Подачу древесины выполняют приводные вальцы (4 шт). Фиксацию по направлению движения — верхние, боковые прижимы. Верхние прижимы, вальцы выполняют свою роль за счет веса (собственного, дополнительного) или пружинных усилителей.

Доски подаются в 4-х сторонний станок непрерывно, без зазора между торцами последующих единиц. Разрыв требует новой заправки сырья в вальцы, что значительно продлевает время на изготовление продукции, увеличивает трудозатраты.

Повышение производительности достигается комплектацией автоматизированных линий подачи. В них совмещаются функции движения и позиционирования доски. Подача происходит со скоростью 8 — 22 м/мин. В последних серийных разработках, реализуемых в России, вальцы разгоняют подачу дерева до 100 м/мин.

Число оборотов ножевых валов 5000-6000 в минуту. В станках новейших конструкций ножевые валы делают до 9000 об/мин.

Зона обработки

Базовая установка включает 2 горизонтально располагающихся вала (верхний/нижний) и 2 шпинделя, расположенных вертикально. На шпиндель ставят головку с прямым или фасонным ножом. Вращение вала находится в пределах 5000 — 9000 об/мин.

Заданный габарит изделия задают соответственным перемещением шпинделя по горизонтали, посадкой/подъемом режущей кромки, наклоном продольной оси на угол до 25°. Толщина доски устанавливается смещением верхнего вала по вертикали.

Компоновка узла может включать установку 5-го строгального вала, чтобы получить профиль по нижней плоскости детали.

Дополнительно, устранять волну на поверхности древесины от вращающихся головок, предназначены гладильные ножи. Блок неподвижных лезвий, расположенных под углом 45° к плоскости стола, снимает 0,02 — 0,2 мм дерева каждой кромкой. Гребни волн от фуганка срезаются до определенной чистоты.

Управление

Снижение влияния человека в механическом процессе деревообработки, повышает его функции по точному замеру, расчету параметров для программного обеспечения, контролю фаз работы оборудования, срочной необходимости сделать корректировку отклонения.

Контрольными точками являются:

- расчет скорости движения сырья для соблюдения заданной точности обработки;

- выставление каждого отдельного узла в расчетных координатах;

- синхронизация работы комплекса;

- очистка, удаление появляющихся отходов.

В индивидуальном изготовлении это требует значительных затрат времени. При поточном производстве дает существенный выигрыш производительности, стандартизации качества готовой продукции из дерева.

Плюсы и минусы оборудования

Одно из наиболее положительных качеств четырехсторонних станков — высокая производительность. Чтобы достичь оптимальных результатов конструкция должна быть оборудована блоком программного числового управления. Тогда влияние человеческого фактора будет минимальным.

Обязательно должны быть выполнены условия по корректному составлению программы, и произведен точный замер обрабатываемой заготовки. В оптимальной комплектации оборудование рассчитано для обработки цилиндрических заготовок и прямоугольного бруса. Фугование и фрезерование листовых материалов можно выполнять с двух сторон. Особенности эксплуатации станков данного типа заключаются в следующих факторах:

- скорость движения по станине заготовки рассчитывается предварительно, чтобы обеспечить максимальную точность обработки;

- каждый блок фугования и фрезерования регулируется отдельно, их функционирование друг с другом должно быть согласованным;

- отходы своевременно удаляются из зоны обработки.

Главные недостатки деревообрабатывающих четырехсторонних станков — высокая стоимость и сложность наладки. Однако в условиях производственной линии эти показатели не существенны.

Четырехсторонние продольно-фрезерные станки дают возможность за один проход производить обработку пиломатериалов с четырех сторон. Это оборудование востребовано в массовом, крупносерийном и серийном производствах и позволяет получать продукцию точной геометрической формы. Четырехсторонние деревообрабатывающие станки дают возможность осуществлять целый ряд технологических операций, в том числе фрезерование, рейсмусование, фугование и профилирование. Эти установки востребованы при изготовлении вагонки, половой доски, бруса, блок-хауса, плинтуса, наличника и других погонажных изделий.

В основе функционирования любого четырехстороннего деревообрабатывающего станка лежит метод традиционного фрезерования. Такое оборудование обеспечивает качественную обработку и высокую точность резания деревянных поверхностей. Современные четырехсторонние деревообрабатывающие станки характеризуются наличием мощной цельнолитой станины. Обработка заготовки осуществляется посредством вращающегося режущего инструмента. Характерной специфичной особенностью таких деревообрабатывающих станков является наличие нескольких прецизионных шпинделей (четырех, пяти, шести и более). Они располагаются снизу, сверху и по бокам заготовки. То есть она обтачивается одновременно с четырех сторон за один проход. Для получения погонажных изделий со сложным профилем производится регулировка положения фрез и выполняется замена насадок. Обеспечить плавность подачи зафиксированной деревянной заготовки позволяют специальные ролики. Для выполнения оперативной наладки оборудование оснащено цифровой системой управления. Автоматика четырехсторонних станков упрощает запуск и остановку оборудования, установку положения шпинделей и настройку скорости подачи заготовок.

Одновременное выполнение нескольких операций с четырех сторон способствует сокращению времени изготовления погонажных изделий и повышению рентабельности производства. Это обстоятельство делает такое оборудование оптимальным выбором при оснащении предприятий деревообрабатывающей промышленности.

Приобрести четырехсторонний деревообрабатывающий станок можно, связавшись с офисом ООО «СДТ» по телефонам: +7 (499) 265-56-79, +7 (499) 261-22-78.

Одни из важных показателей современных деревообрабатывающих станков — производительность и качество работы, которая на нем выполняется. Оборудование, отвечающее обоим требованиям — четырехсторонний станок. Особенность конструкции таких механизмов в том, что они могут выполнять одновременно несколько операций, при этом древесина обрабатывается сразу с четырех сторон.

Как сделать станок для профилирования бруса

Профилированный брус является одним из популярных строительных материалов. Он применяется для возведения жилых домов, бань и других сооружений. Несмотря на кажущуюся сложность можно сделать станок для профилирования бруса своими руками. Для этого следует ознакомиться с принципом работы оборудования.

Этапы изготовления профилированного бруса

Станок для изготовления профилированного бруса

В процессе производства деревянная заготовка проходит несколько стадий обработки. Оптимальным вариантом является применение уже готового бруса квадратного или прямоугольного сечения. Его поверхность подвергается фрезерованию – чистовой обработке и формированию монтажных пазов.

Станок для производства профилированного бруса состоит из опорной рамы, на которую помещается заготовка. В верхней части конструкции устанавливается блок обработки. Он имеет электродвигатель, который приводит в движение рабочий вал. На нем устанавливаются режущие ножи – от 2-х до 4-х штук. В зависимости от их конфигурации происходит чистовое выравнивание заготовки или изготовление с одной стороны углубления (паза), а с другой — шипа.

Для того чтобы сделать профилировочный станок своими руками следует определиться с конструктивными особенностями основных элементов оборудования:

- обрабатывающий блок – подвижный или стационарный. Для самодельных конструкций лучше всего сделать его неподвижным. Это упростит процесс изготовления;

- количество обрабатывающих валов. В промышленных моделях их число варьируется от одного до трех. В последнем случае появляется возможность комплексной обработки заготовки с трех сторон. Для станков, сделанных своими руками, чаще всего используется схема с одним рабочим валом.

- возможность установки режущих ножей различной конфигурации. Это исключает необходимость применения нескольких видов фрез. Для выполнения следующей операции достаточно будет установить другие ножи на вал.

В самодельных конструкциях применяется ручная система подачи заготовки. На станине расположены направляющие ролики, по которым двигается брус к блоку заготовки.

Для удаления стружки во фронтальной части режущего блока делают ограждающий экран с раструбом для подключения системы принудительной циркуляции воздуха. Это позволяет избежать попадания отходов в рабочие части станка.

Расположение основных узлов четырехстороннего строгального станка С16-42

Расположение основных узлов строгального станка С16-42

Расположение основных узлов строгального станка С16-42

Перечень составных частей фуговального станка С16-42:

- 1. Станина С16-42.11.000

- 2. Суппорт нижний С16-42.02.000

- 3. Суппорт верхний С16-42.05.000

- 4. Суппорты вертикальные С16-42.03.000 2 шт

- 5. Механизм подачи С16-42.07.000

- 6. Привод подачи С16-42.08.000

- 7. Когтевая защита С16-42.16.000

- 8. Прижим С16-42.19.000

- 9. Прижим боковой С16-42.20.000

- 10. Стол передний С16-42.28.000

- 26. Трубопровод С16-42.67.000

- 27. Электрошкаф С16-42.69.000

- Х. Шпиндель С16-42.10.000 1 шт.

Органы управления фуговальным станком С16-42:

- 13. Рукоятка регулировки по высоте переднего стола

- 14. Квадрат поднастройки механизма подачи по высоте

- 15. Квадрат перемещения подвижной линейки

- 16. Винт зажима подвижной линейки

Суппорт нижний

17. Квадрат регулировки по высоте

18. Квадраты зажима при вертикальном перемещении

Суппорт верхний

19. Квадрат регулировки по высоте

20. Квадраты зажима при вертикальном перемещении

21. Квадрат осевого перемещения шпинделя

22. Квадрат зажима осевого перемещения шпинделя

Суппорты вертикальные

23. Квадрат горизонтального перемещения левого суппорта

24. Рукоятка зажима горизонтального перемещения левого суппорта

25. Квадрат горизонтального перемещения правого суппорта

26. Рукоятка зажима горизонтального перемещения правого суппорта

27. Квадраты осевого перемещения шпинделей

28. Квадрат зажима осевого перемещения левого шпинделя

29. Квадрат зажима осевого перемещения правого шпинделя

30. Замок включения напряжения

Пульт управления строгальным станком С16-42

- 1. Переключатель нижней фрезы S8

- 2. Переключатель верхней фрезы S9

- 3. Переключатель правой фрезы S10

- 4. Переключатель левой фрезы S11

- 5. Кнопка включения фрез S21

- 6. Кнопка отключения станка S2

- 7. Кнопка включения подачи “Вперед” S22

- 8. Кнопка отключения подачи “Вперед” S24

- 9. Кнопка включения подачи “Назад” S23

- 10. Переключатель включения станка S1

- 11. Сигнал наличия напряжения HL1

- 12. Сигнал торможения HL2

Продольно-строгальный станок

Основные узлы продольно-строгальных станков и их назначение

Строгальные станки по дереву, и в частности продольно-строгальные модификации, в качестве основного узла имеют стол, станину и траверсу. Травеста станка обеспечивает вертикальное перемещение двух суппортов, тогда как вертикальные направляющие станины обеспечивают перемещение бокового суппорта. Основное рабочее движение обеспечивается электродвигателем оборудования посредством червячно-реечной передачи столу, тогда как движение подачи суппортам.

Перемещение суппортов по направляющим траверсы и станины обеспечивается посредством отдельных электродвигателей, предназначенных для осуществления именно этой операции. Все суппорты данного оборудования конструктивно оснащаются устройством, обеспечивающим максимально быстрое передвижение, а также конструктивно приспособлены для обеспечения автоматического подъема резца в конце рабочего хода. Кроме того траверса станка характеризуется ускоренным перемещением по станине вверх и вниз за счет электродвигателя. Для управления все строгальные станки по дереву, в данном случае продольно-строгальный станок, оснащаются специальным пультом, установленном на гибком шланге и тем самым обеспечивающем расположение устройства в любом удобном для оператора месте.

Общая характеристика двухстоечного продольно-строгального станка марки 7212

Данный продольно-строгальный станок включает в свой состав следующие устройства:

- станина,

- перемещающийся по горизонтальным направляющим станины стол,

- передвигающиеся по вертикальным направляющим стоек поперечины,

- жестко соединенные со станиной и верхней балкой портала верхние суппорты,

- узел привода и коробки передач,

- коробка передач бокового суппорта,

- обеспечивающий управление станком пульт управления,

- подвесная кнопочная станция.

Привод и управление подачи суппортов продольно-строгального станка обеспечиваются посредством коробки передач, тогда как управление вертикальными суппортами продублировано с обоих концов поперечины.

Заточка ножей строгального станка

Заточка ножа обеспечивается посредством перемещения держателя с ножом вправо и влево относительно заточного камня. Во избежание колебаний упора во время заточки после каждой подачи необходимо в обязательном порядке надежно фиксировать упор посредством двух зажимных винтов. Кроме того во время заточки следует избегать выхода затачиваемого ножа за пределы заточного камня с учетом остановки держателя на расстоянии 12мм от края заточного круга. Для исключения данного явления существуют специальные регулируемые упоры, обеспечивающие возможность выставлять требуемый ход держателя.

Процесс заточки ножа

Следует особо отметить, что во время заточки строгального ножа образуется накопление и распределение воды на лезвии с заточного камня, впоследствии стекающей на корпус заточного станка и, соответственно, на пол. Вода расходуется в большом количестве и требует регулярного добавления в специальную емкость. Для уменьшения количества разливаемой воды на корпус заточного станка можно подложить под его правую ножку подкладку высотой 5–6мм и тем самым немного уменьшить количество попадающей на корпус воды. Данная мера не обеспечивает полного исключения попадания воды на корпус станка, хотя в большинстве случаев они надежно защищены и не подвержены воздействию воды.

Другой проблемой во время заточки строгального ножа является то, что камень марки SG 250 имеет свойство постоянно засаливаться и тем самым значительно снижать уровень эффективности заточки, а также увеличивать время проведения заточных работ. В результате приходится постоянно очищать заточной круг специальным бруском марки SР-650 для очистки и выравнивания поверхности заточного круга. Кроме того, процесс заточки в немалой мере зависит от качества металла строгального ножа.

Например, нож, изготовленный из стали марки HSS, попросту «убивает» заточной круг марки SG 250, являющийся более чем эффективным для заточки строгальных ножей их мягкой инструментальной стали. Оптимальным вариантом для заточки строгальных ножей из стали марки HSS являются заточные круги марки SВ–250, обеспечивающие высококачественную заточку строгального ножа на протяжении не более 20 минут с получением в результате гладкой красивой фаски лезвия со стабильно ровным заусенцем режущей кромки. После чего выполняется доводка ножа посредством специального кожаного круга с использованием пасты для доводки и полировки марки РА–70.

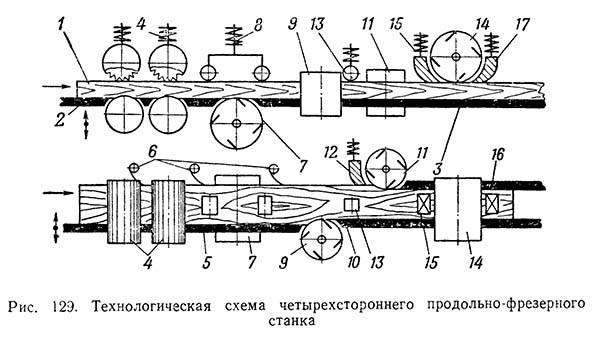

Технологическая схема и изделия, получаемые на продольно-фрезерном четырехстороннем станке С16-42

Технологическая схема четырехстороннего станка

- Заготовка

- Передняя (регулируемая по высоте) часть стола

- Задняя (базирующая) часть стола

- Верхние рифленые подающие вальцы

- Боковая (регулируемая) направляющая линейка

- Боковые прижимы (к направляющей ленейке)

- Нижний ножевой вал

- Верхний двухроликовый прижим (к нижнему ножевому валу)

- Боковая фреза

- Задняя (базирующая) направляющая линейка

- Боковая фреза левая

- Прижим (для предотвращения отщепов)

- Верхний роликовый прижим

- Верхний горизонтальный ножевой вал

- Передний подпор

- Задняя левая направляющая линейка

- Задний прижим

Технологическая схема четырехстороннего станка

Дверная коробка

Доска пола

Принцип работы и конструкция станка

Строгальные станки используются в процессе производства паркета, багетов, карнизов, а также для распиловки «начисто». При помощи такого станка можно осуществить обработку любой линейчатой поверхности: горизонтальной, вертикальной, наклонной, расположенной под разными углами.

Главные узлы строгального инструмента:

- станина – металлическая основа станка

- ножевой вал

- рабочий стол

- мотор

- вальцы.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Строгальный станок по дереву оснащен ножами, которые закреплены на валу. Ножи для строгального станка могут присутствовать в количестве двух или трех штук. Три ножа существенно повышают качество обработки, а также делают вал более сбалансированным. Смена комплектов ножей позволяет работать как с мягкими (ель, сосна), так и с твердыми сортами лесоматериалов (дуб, тополь, бук).

Во всех типах строгальных станков имеется направляющая планка, позволяющая регулировать угол наклона. Вся конструкция этого устройства отличается жёсткостью и массивностью, вследствие чего наблюдается несущественный уровень вибрации. Это является важным фактором, который оказывает влияние на качество обработки и комфортное применение, и даже продлевает период эксплуатации инструмента.

Строгальные станки имеют специальный патрубок для подключения пылесоса, который собирает стружку. Благодаря этому рабочее место всегда чистое, уменьшается число остановок для очистки станка. Кроме этого мастер защищён от вредного действия образующейся древесной пыли.

Существует два типа строгальных станков:

- настольные

- стационарные.

Зачастую компактные настольные станки выбирают мастера для использования в домашних или небольших мастерских, тогда как стационарные варианты используются на крупных деревообрабатывающих предприятиях. И стоимость настольного оборудования существенно ниже, чем стационарного.

Классификация и отличия станков

Модели деревообрабатывающей серии классифицируются по функциональному признаку: рейсмусовый, фрезерный, строгальный, (фуговальный) другие, включая торцовочный, распиловочный, универсальный. Каждый из них имеет конкретное назначение. Компактный четырёхсторонний станок выполняет:

- Строгание, создание базовой поверхности.

- Профилирование материала.

- Быструю замеуа режущего инструмента.

- Использование профильных ножей в нижнем и верхнем патроне.

- Визуальное определение размера материала по счётчику (до 0,1 мм).

- Вариация скорости (3-15 м/мин).

- Боковое перемещение шпинделей, что обеспечивается вращением рукоятки (вручную).

Оборудование выполняет обработку древесины требуемой точности, качества. Прочная чугунная поверхность со слоем нанесенного (0,3 мм) хрома ограничивает износ рабочей плоскости.